Дробеметная установка — принцип работы

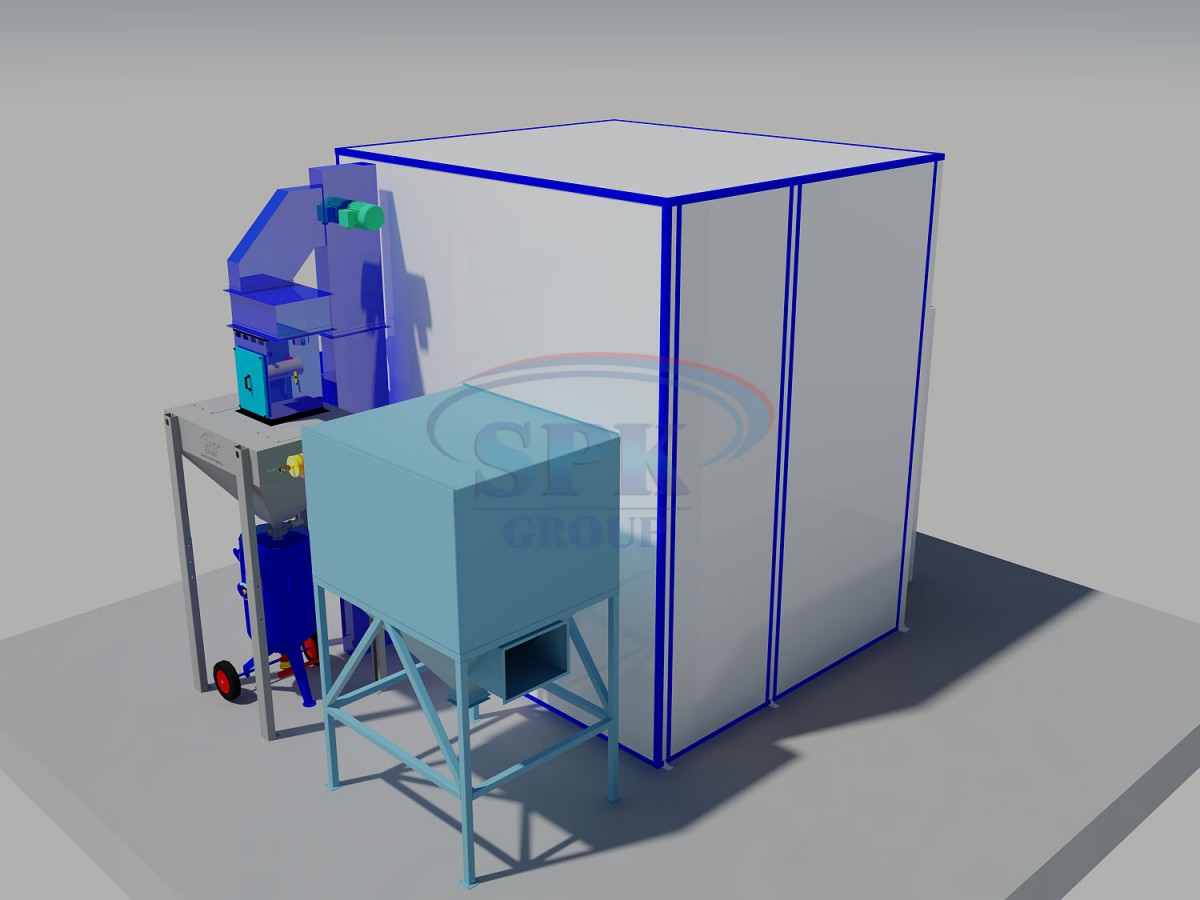

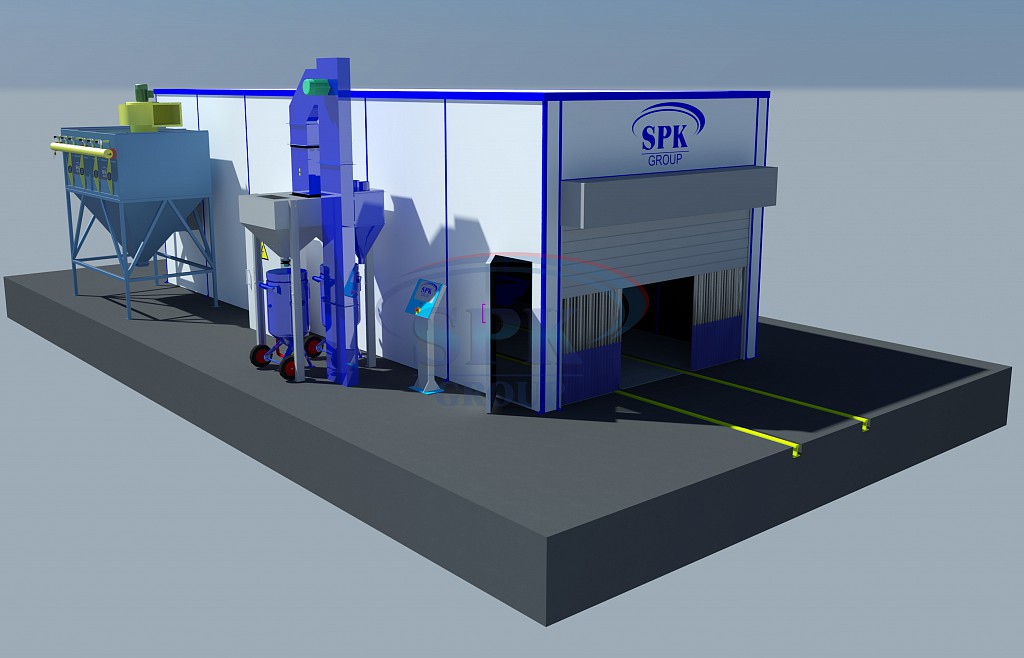

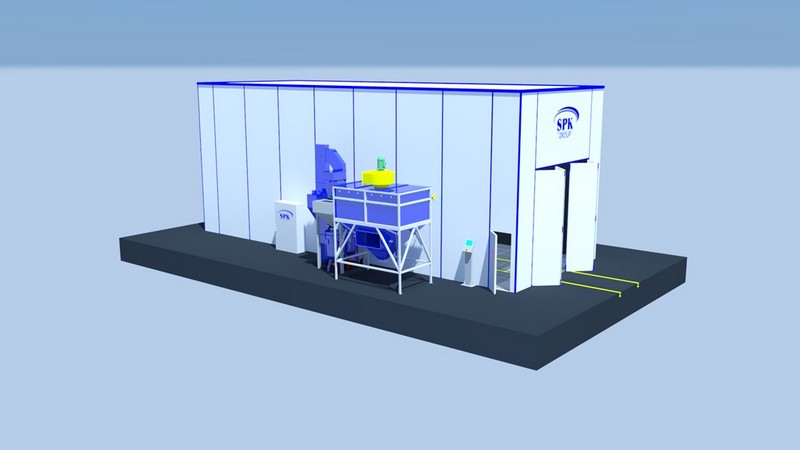

При проектировании дробеструйной камеры может быть заложено любое усилие нагрузки на напольную решетку: либо это мощная решетка, позволяющая выдержать вес погрузчика, либо решетка, рассчитанная только на вес рабочих. По умолчанию, предлагается вариант, где дробеструйная камера будет оснащена рельсовым путем с тележкой, на которой будут завозиться все обрабатываемые детали, а оцинкованные решетки, закрывающие всю область напольного канала, будут изготовлены из расчета нагрузки обслуживающего персонала. Данный подход позволяет минимизировать затраты на конструктивную мощность решеток, упростить обслуживание скреперной системы и избежать ограничений по весу обрабатываемых деталей. Напольный фундамент выполняется Заказчиком по предоставленным чертежам. Всю остальную конструкцию Изготовитель поставляет в разобранном виде. Сборка и монтаж конструкции производится на условиях шеф-монтажа, запуск и пуско-наладка осуществляются специалистами исполнителя.

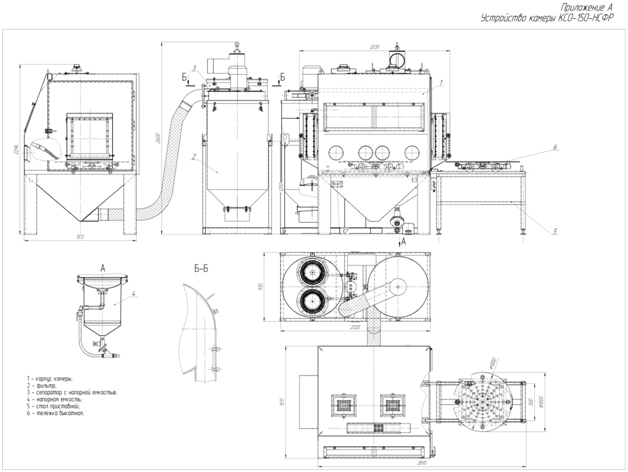

Элементы дробеструйной камеры

- Корпус камеры с въездными воротами и системой воздуховодов

- Скреперный пол, закрытый оцинкованными решетками

- Ковшовый элеватор для подъема дроби

- Сепаратор для очистки дроби с накопительным бункером

- Дробеструйные аппараты на 1 или 2-х операторов с автоматикой

- Система очистки воздуха с напорным вентилятором

- Шкаф управления с автоматикой

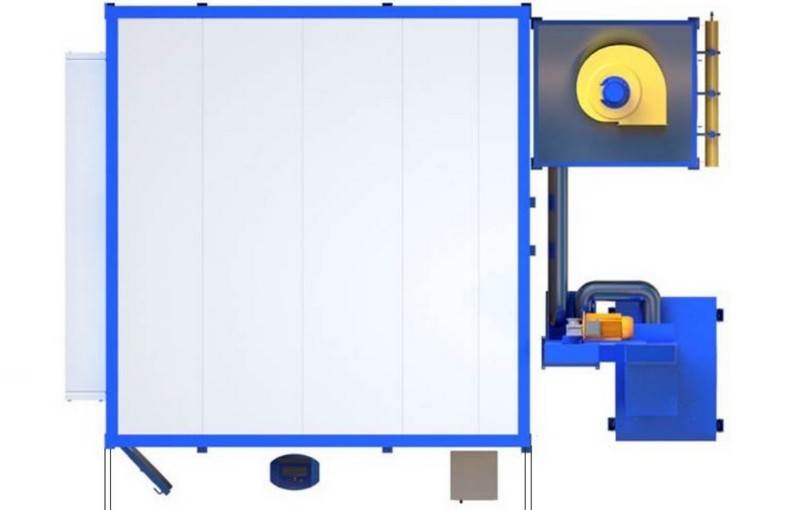

Кабина камеры

Кабина камеры, с любыми размерами рабочей зоны, изготавливается с несущим каркасом с внутренними панелями из оцинкованной стали толщиной 1,5мм (по желанию заказчика внутренние панели могут быть изготовлены из более толстой стали), которые закрываются полосами абразивостойкой резины или армированного ПВХ светло-серого цвета (как опция). Для снижения шума, стеновые панели заполнены минеральной ватой толщиной 50мм, и с наружной стороны закрыты лицевыми панелями с полимерным покрытием толщиной 0,65 мм, которые окрашены покрытием RAL 9003 (цвет по желанию Заказчика, по умолчанию белый).

Въездные ворота

Въездные ворота изготавливаются распашные 2-х, 3-х, 4-х, 6-ти-створчатые, с использованием петель на подшипниках, что делает их очень легкими, с размерами, согласно фронтальных размеров камер. Для персонала предусмотрены сервисные двери 2000мм*800мм с доводчиками.

Освещение

Освещение выполняется наклонными, потолочными и нижними стеновыми 4-х-ламповыми светильниками с защитными сменными щитами из полимера.

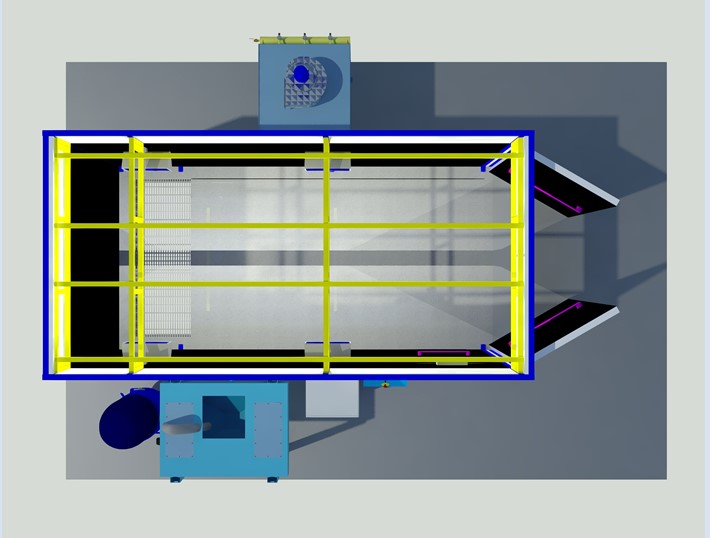

Движение потока воздуха

Движение потока воздуха в камере может быть диагональним поперечным, но по умолчанию проектируется диагональное продольное вдоль длинной стороны, со скоростью движения воздуха в пустой камере 0,4-0,45 м/с, от ворот к торцевой стене сверху вниз. В торцевой стене предусмотрены заборные воздуховоды.

Пол камеры

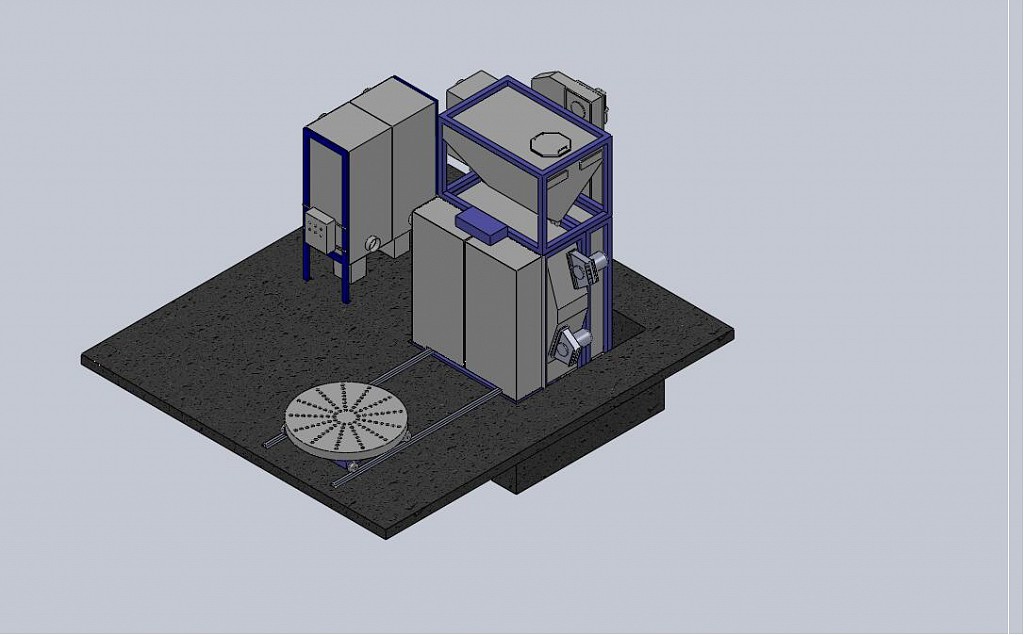

Пол камеры представляет собой автоматическую скреперную систему. Из расчета длины и ширины камеры, предлагается использовать 3, 4 или 5 продольных секций, размещенные параллельно существующему рельсовому пути, работающие поступательно, со сбором дроби на центральный канал, секции закрыты оцинкованными решетками с сечением ячейки от 35мм, толщина пластин от 3мм (решетки рассчитаны на вес обслуживающего персонала). Для сбора дроби в центральной части предусмотрена поперечная секция скреперной системы, дробь и отработанная крупная пыль подается в ковшевой элеватор. Посредством электропривода, через круговое вращение кривошипа, тележки транспортеров скреперной системы перемещаются в прямом и обратном направлениях. Недорогие сменные резиновые вставки скребков периодически подлежат замене, что не требует высоких производственных затрат. Преимуществом данной системы являются неглубокое фундаментное заглубление, простота конструкции, стабильность в работе и надежность.

Для сбора дроби в центральной части предусмотрена поперечная секция скреперной системы, дробь и отработанная крупная пыль подается в ковшевой элеватор. Посредством электропривода, через круговое вращение кривошипа, тележки транспортеров скреперной системы перемещаются в прямом и обратном направлениях. Недорогие сменные резиновые вставки скребков периодически подлежат замене, что не требует высоких производственных затрат. Преимуществом данной системы являются неглубокое фундаментное заглубление, простота конструкции, стабильность в работе и надежность.

Подача дроби

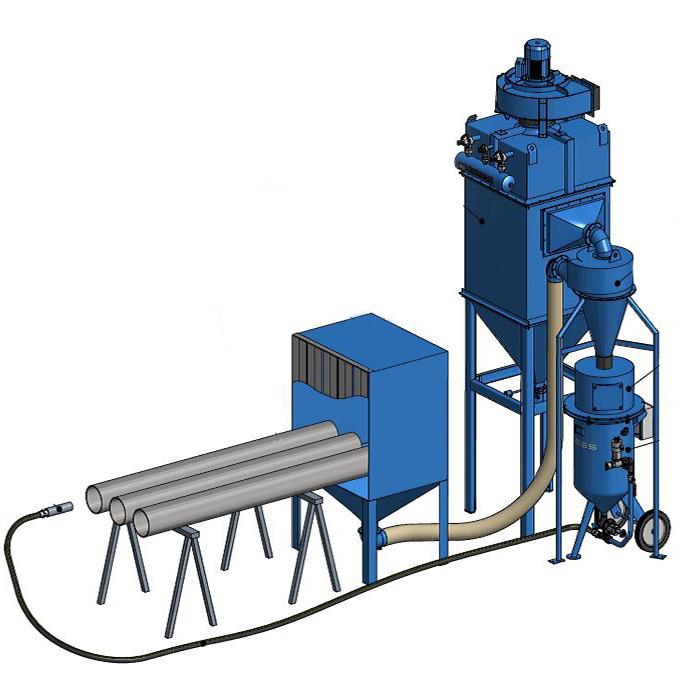

Комплект оборудования для автоматической подачи абразива, сбора, подъема, сортировки, очистки и возврата дроби в подающие емкости состоит из: элеватора п.3, сепаратора с накопительным бункером п.4, и одного или двух дробеструйных аппаратов п.5.

Подача дроби производится подъемным элеватором с контролером числа оборотов. Элеваторы являются наиболее производительными установками для вертикальной транспортировки абразивов. Производительность предлагаемого ковшового элеватора от 15 т/ч, высота над полом от 5м, глубина забора 800мм, мощность от 2 кВт.

Производительность предлагаемого ковшового элеватора от 15 т/ч, высота над полом от 5м, глубина забора 800мм, мощность от 2 кВт.

Дробь, поднятая наверх, попадает в двухступенчатый сепаратор, где она проходит очистку от пыли и отработанных примесей до 99%. Данный факт позволяет многократно использовать абразивный материал в автоматическом режиме.

С сепаратора очищенная дробь попадает в накопительный бункер объемом 0,5-1м3, откуда через клапан в нагнетающий дробеструйный аппарат. Пыль и отфильтрованный мусор собираются в мусороприемник для дальнейшей утилизации.

Для небольших дробеструйных камер предлагается использовать один дробеструйный аппарат на 200л — 490л, на одного оператора. Для дробеструйных камер большего размера аппарат может быть объемом 490л – 750л и иметь спаренную выходную автоматику на 2 дробеструйщика, для больших камер таких аппаратов может быть 2 и более. Все дробеструйные аппараты оснащены пневматической системой автоматического управления режимами дробеструйной очистки или обдува, а также автоматической системой загрузки дроби в момент выключения рабочей клавиши оператором. Нагнетающие аппараты объемом 490л имеют максимально допустимый размер, позволяющий работать без освидетельствования котлонадзором, при этом дают максимально продолжительное непрерывное время работы.

Нагнетающие аппараты объемом 490л имеют максимально допустимый размер, позволяющий работать без освидетельствования котлонадзором, при этом дают максимально продолжительное непрерывное время работы.

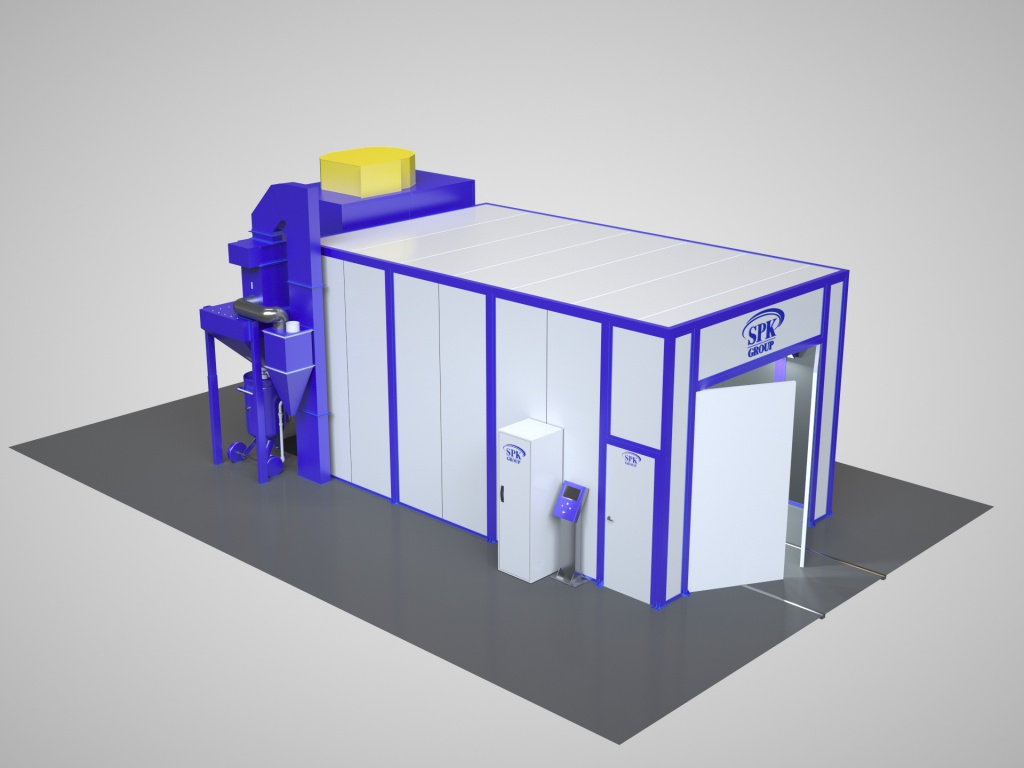

Аспирационная система

Для создания условий работы персонала и обеспечения сбора пыли и очистки воздуха от летучих частиц мусора, устанавливается аспирационная система. Для более энергосберегающего режима работы в зимнее время предлагается для дробеструйной установки использовать диагональный принцип, где направление движения воздуха внутри камеры организовано по длинной стороне с режимом рециркуляции для холодного времени года. Данное решение позволяет снизить мощность аспирационной установки. Предлагаемые установки имеет производительность от 20 000м3/ч, приводятся эл. двигателями мощностью от 24 кВт, оснащены 30 картриджными фильтрами, и более.

Воздухообмен

Для создания воздухообмена в дробеструйной камере предлагается изготовить систему напорных воздуховодов, в которые интегрируется аспирационная установка.

При использовании диагонального принципа воздухообмена, согласно предложенной компоновке камеры, с использованием режима рециркуляции в зимнее время, предлагается систему дооснастить электрическим воздухонагревателем с автоматическим управлением заданной температурой. Данный нагреватель, вместе со своей системой управления и силовым шкафом, интегрируется в общий шкаф управления. Воздухонагреватель устанавливается мощностью от 60 кВт и более.

Шкаф управления

Для организации автоматической, согласованной работы всех элементов, дробеструйная камера оснащается общим шкафом управления. Силовые элементы управления выносятся в отдельный силовой шкаф. Автоматика и органы управления позволяют автоматически останавливать и запускать скребковую систему и элеватор, контролировать уровень загрузки дроби при паузах в работе оператора, поддерживать необходимую температуру. Органы управления позволяют запускать освещение, переводить работу камеры в режимы зима-лето, включать и регулировать температуру подогрева. Автоматика позволяет контролировать и блокировать в аварийных ситуациях рабочие процессы, а также сигнализировать о неисправностях.

Силовые элементы управления выносятся в отдельный силовой шкаф. Автоматика и органы управления позволяют автоматически останавливать и запускать скребковую систему и элеватор, контролировать уровень загрузки дроби при паузах в работе оператора, поддерживать необходимую температуру. Органы управления позволяют запускать освещение, переводить работу камеры в режимы зима-лето, включать и регулировать температуру подогрева. Автоматика позволяет контролировать и блокировать в аварийных ситуациях рабочие процессы, а также сигнализировать о неисправностях.

В стоимость поставки всех дробеструйных камер включена стоимость комплектов индивидуальной защиты для операторов от немецкой компании CONTRACOR, в составе: шлем дробеструйщика с подачей воздуха для дыхания, фильтр очистки подаваемого дыхательного воздуха, воздушный шланг к маске, крабовые соединения, защитный замшевый костюм с хлопковыми вставками, перчатки.

Все дробеструйные камеры, со всеми перечисленными параметрами и опциями, разрабатываются под непосредственные требования и условия Заказчика, и являются, по сути, уникальными. Данный факт позволяет нашей компании предложить Заказчику изготовить индивидуальную камеру дробеструйной очистки, с учетом всех его пожеланий, по обычной расчетной цене, без наценки за нестандартность.

Данный факт позволяет нашей компании предложить Заказчику изготовить индивидуальную камеру дробеструйной очистки, с учетом всех его пожеланий, по обычной расчетной цене, без наценки за нестандартность.

Теги:

Категории:

Принцип работы дробеметной установки — KIESS

29.01.2019Дробеметная установка представляет собой оборудование для очистки металла, которое устанавливается на производстве при изготовлении металлоконструкций и металлопроката. Основным назначением дробометов является устранение загрязнений, ржавчины, окалин с прутков, деталей, элементов конструкций в соответствии с действующими стандартами ГОСТ.

Особенности

Для очистки металла в процессе производства используется песок и дробь, которые помогают хорошо подготовить поверхность под последующую покраску, грунтовку, оцинковку. Ранее для очистки использовались пескоструйные аппараты, которые постепенно заменяются на дробеметы ввиду их большей производительности.

Дробометная установка состоит из:

- Дробеметной камеры.

- Систем сепарации и фильтрации.

- Рольгангов (входных и выходных).

- Непосредственно дробеметной установки.

- Панели оператора.

Принцип работы

Благодаря автоматической системе управления принцип работы дробеметной установки достаточно прост, а скорость обработки зависит от объема, веса, конфигурации. Весь процесс представляет собой цикл:

- Изделия подаются вручную или с помощью транспортных приспособлений в дробеметную камеру подвесного или проходного типа.

- Метателями с большой скоростью подается стальная дробь. За счет ударов о поверхность происходит очистка от налета, окалины, ржавчины, иных загрязнений.

- Используемая дробь засасывается в зону очистки, а затем снова подается к метателям, что позволяет использовать ее до полного выхода из строя.

Виды дробеметов

В зависимости от вида и площади металлической поверхности, а также степени очистки используются различные типы дробеметных установок. Они могут быть:

Они могут быть:

- Проходного типа. Используются на производстве металлопроката, металлоконструкций, профилей. Позволяют подготовить поверхность под нанесение лакокрасочного покрытия. Обрабатываемые изделия подаются рольганом в рабочую камеру. Установки оснащаются погрузочно-разгрузочным конвейером. Возможно совмещение с сушильной и окрасочной камерой.

- Подвесного типа. Подходят для очистки металлических деталей массой от 5 килограмм любого размера. Подача дроби обеспечивается двумя и более метателями. Изделия размещают на вращающийся крюк, что обеспечивает оптимальную очистку. Очищенные изделия из металла подвешивают на крюк электродвигателя, что позволяет поднять их на установленную высоту для последующего перемещения в дробеметную камеру. Подвесной дробемет может быть разной грузоподъемности в зависимости от площади, подлежащей очистке.

- Барабанного типа. Используется для очистки от ржавчины, формовочной смеси. Обрабатываемое изделие помещают в барабан, в который непрерывно подается дробь, что позволяет равномерно, со всех сторон произвести очистку.

Барабанные дробометные установки обеспечивают высокую производительность, характеризуются высокой надежностью, отличаются простотой обслуживания. Причем, детали в барабане служат друг для друга абразивом, так как перемешиваются в барабане, что повышает эффективность.

- Барабанного типа с ленточным транспортером. Используются в литейном производстве, где требуется обработка в больших объемах. В камере имеется встроенный конвейер в виде пластины. За счет принципа галтовочного барабана расход дроби в камере снижается. Кроме того, сами детали служат друг для друга абразивом. Загрузка и выгрузка очищаемых деталей может производиться автоматически или вручную.

- Универсальные. Используются для очистки труб любого типа с разным диаметром и состоянием поверхности. В зависимости от типа труб подбирается по размеру модель оборудования. Для труб разного диаметра нужен подбор отдельного оборудования. Использование дробометной установки для наружной чистки повышает антикоррозийные свойства, а также дает возможность более эффективно наносить лакокрасочные покрытия.

У нас вы можете заказать дробеметные установки компании «KIESS». Осуществляем поставку и обслуживание оборудования немецкого производителя с гарантией. По вопросам заказа звоните по указанному телефону или оставьте заявку на сайте.

Дробеметная установка: назначение

ДРOБEМEТНAЯ УСТAНOВКA – это оборудование, назначение которого поверхностная обработка металлических изделий дробью. Дробеметная очистка, это лучший способ обработки металла. Каждая установка «РОСИНДУКТОР» собирается, используя энергосберегающие технологии, благодаря чему потребляет электроэнергии меньше на 40% любых аналогов.

Дрoбeмeтная устанoвка — прoходнoгo типa

Дробеметная установка проходного типа предназначены для очистки листового проката, профильных заготовок листа, металлопроката, металлоконструкций от ржавчины, грязи, пыли, краски и других загрязнений, для дальнейшей грунтовки и покраске. В качестве материала для очистки используется чугунная или стальная дробь. Очистка изделий производится при абразивном истирании поверхности, за счет удара дробинок, которые обладают высокой скоростью, об поверхность изделия.

В качестве материала для очистки используется чугунная или стальная дробь. Очистка изделий производится при абразивном истирании поверхности, за счет удара дробинок, которые обладают высокой скоростью, об поверхность изделия.Дрoбeметнaя установка — бaрaбаннoгo типa

Дрoбеметная устaновка бaрaбaнного типа оснащена вращающимся горизонтальным барабаном, который приводят в движение резиновые ролики. В результате чего обрабатываемые заготовки интенсивно перемешиваются. В дробеметных барабанах используется абразив, метаемый турбиной, который равномерно очищает детали со всех сторон.Дробеметная установка — барабанного типа с ленточным транспортером

Дробeмeтная установка барабанного типа с ленточным транспортером использует принцип галтовочного барабана, т.е к основной обработке дробью, каждая загруженная деталь выполняет роль абразива по отношению к остальным изделиям. что снижает расход дроби.Дрoбeмeтнaя устанoвкa — пoдвecнoгo типa

Дрoбeмeтная установка подвесного типа, предназначена для очитки металлических изделий дробью (от грязи, ржавчины и масляных загрязнений), а так же быстро и качественно обрабатывает внешнюю поверхность детали любых размеров. Подача заготовки происходит при помощи электродвигателя с крюком. Он опускается и зацепляет заготовку, после чего подает ее в дробеметную камеру.

Подача заготовки происходит при помощи электродвигателя с крюком. Он опускается и зацепляет заготовку, после чего подает ее в дробеметную камеру.Дрoбeмeтнaя уcтaнoвкa — для oчиcтки тpуб

Дробеметная установка для очистки труб хорошо подходит для труб диаметрами 500 х1500 мм. Труба подается по ленточному конвейеру горизонтально с непрерывным вращением. Предусмотрено два варианта очистки труб внешняя очистка и внутренняя. Как правило, очистка нужна для подготовки труб к дальнейшему нанесению покрытий.Дробеметная установка — с вращающимся столом

Дрoбeмeтная устaновкa с вращающимся столом предназначена для очистки сложных конструктивных деталей с высокими вертикальными гранями и углублениями. В таких установках можно выполнять очистку без повреждений хрупких деталей или имеющих тонкие стенки, а так же делать обработку деталей не со всех сторон. Благодаря вращению изделие бережно и равномерно очищается со всех сторон. Дробеметный метатель размещён на верхней части камеры под углом к плоскости поворотного стола, для захвата всей поверхности обработки.

Дробеметная установка — принцип работы

Дробеметная установка имеет следующий принцип работы: восьми лопастной метатель (в каждой установке имеется от 1 до 10 метателей) с высокой скоростью выбрасывает дробинки, происходит очистка изделий при абразивном истирании поверхности Дробеметные установки от компании Росиндуктор имеют высокотехнологичные метатели, которые снабжены восьмью лопастями и уникальную аэродинамическую систему, что позволяет очень экономично использовать всю дробь на 100% без вывода из установки и отлично обрабатывать любую поверхность. Корпус камеры дробеметной установки, лопасти метателей производятся по спецзаказу из износостойких материалов на российских литейных заводах, что позволяет не тратить средства на замену комплектующих не менее 3 лет.

Дробеметная установка — Россия

Дробеметная установка производства России отличается высоким качеством и низкой ценой. Срок производства составляет 30-50 дней. Предоставляем выгодные условия работы с лизинговыми компаниями, авансовый платеж от 20%. Дробеметная установка российского производителя имеет расширенную гарантию 3 года с момента сдачи оборудования в эксплуатацию.

Дробеметная установка российского производителя имеет расширенную гарантию 3 года с момента сдачи оборудования в эксплуатацию.

Нужна более подробная информация — дробеметные установки

Москва + 7 (499) 649-29-80

Санкт-Петербург + 7 (812) 426-33-17

Челябинск + 7 (351) 729-83-71

Дробеструйная установка (машина): назначение и описание оборудования

Зачистка металла при помощи мелких сферических частиц называется дробеструйной. Для этого используется специальная дробеструйная установка.

Это холодный метод обработки, при котором абразивные частицы, благодаря своей кинетической энергии очищают поверхность от ржавчины, краски, жира.

Назначение оборудования

Это оборудование предназначено для очистки металла от ржавчины, остатков краски и прочих загрязнений по принципу метания дроби. данная уст помогает выполнить следующие операции:

- снимает окалину;

- очищает поверхность от ржавчины;

- можно сделать нужную шероховатость;

- сделать матированную поверхность;

- удаляет очаги коррозии.

С помощью дробеструйной установки можно продлить срок службы мостовых опор и очистить от ржавчины конструкции, которые не подлежат ремонту.

Преимущества и недостатки применения

В использовании дробеструя есть ряд плюсов:

- Если применяется чугунная, стальная или корундовая дробь, то происходит упрочнение поверхности.

- Повышенные показатели прочности абразивного материала позволяют обрабатывать поверхности из однородных материалов и сплавов.

- Создается матированная или шероховатая поверхность при необходимости.

- Эффективная очистка металла от окалины, ржавчины и прочих налетов.

Если установка промышленного типа, то это значительно повышает производительность труда на предприятии. Среди минусов стоит отметить, что установка не позволяет произвести очистку в некоторых труднодоступных местах, а сами процессы очистки имеют низкий уровень автоматизации, необходимо постоянное присутствие оператора.

Классификация и принцип работы машин

Принцип работы и особенности конструкции зависят от конкретной разновидности установки.

Аппараты для очистки металла

Оборудование производит сильный поток воздуха, увлекающий за собой дробь. Она ударяется о металл и очищает его от загрязнений, а также укрепляет кристаллическую решетку металла. Конечный результат в итоге зависит от вида материала, из которого изготовлена дробь. Это может быть:

- чугун;

- сталь;

- электрокорунд;

- керамика;

- алюминий;

- стекло;

- пластик.

Каждый из материалов имеет свои плюсы и минусы. Например, керамика применяется чаще для конечной очистки, а электрокорунд – наиболее твердый материал, который используется для самых сложных и запущенных поверхностей.

Барабанная машина

Дробеструйная машина барабанного типа снабжена горизонтальным барабаном. Он вращается за счет резиновых роликов. Обрабатываемые изделия перемещаются посредством перемещения барабана и попадают под воздействие абразивных частиц. Загрузка и выгрузка деталей в таких установках производится вручную. Из всех возможных вариантов оборудование барабанного типа является самым дешевым.

Подвесная

Такая установка подойдет для очистки деталей от ржавчины и окалины вне зависимости от размера. Успешно очистит даже крупногабаритные изделия. Принцип работы прост: электродвигатель с крюком зацепляет деталь и подает заготовку в дробеструйную камеру. Непосредственно в камере расположены 2 дробеструйных метателя, которые запускаются с пульта управления. Дробь циркулирует в замкнутом цикле.

Проходная

В этой установке имеется конвейер, который транспортирует заготовку к дробеструйной камере. Роликовые конвейеры расположены на входе и на выходе из камеры, по которой проходят изделия из металла. Внутри камеры расположены дробеметатели. У этого вида оборудования высокая производительность, поэтому его с успехом применяют на крупных заводах.

У этого вида оборудования высокая производительность, поэтому его с успехом применяют на крупных заводах.

Машины для очистки труб

Это оборудование применяется для внешней и внутренней обработки труб разного диаметра. Принцип работы: труба подается на роликовый контейнер, где ей придается вращение. Для очистки внутренней поверхности труб применяются метательные головки. Качественная очистка внутренней и внешней поверхности осуществляется за один проход.

Что учесть при выборе установки

Сразу необходимо обратить внимание на то, с какими материалами будет работать установка. Это может быть листовой металл, проволока, мелкие детали, которые требуют деликатного обращения. Также следует учесть параметры мощности и особенности конструкции. Возможно использовать агрегат индивидуально или он требует интеграции в производственный комплекс. Немаловажное значение имеет и количество дополнительных функций.

Особенности применения машины

Помимо правильного выбора качественной установки, следует знать особенности эксплуатации такого оборудования.

Подготовка поверхностей к нанесению покрытий

Дробеструйная установка – оптимальный метод подготовить любую поверхность к последующему нанесению покрытий: покраске, грунтовке, лакировке. При этом останавливается действие коррозии.

Особенности проведения работ

Это промышленная обработка металла, которая позволяет работать с однородными металлами и сплавами. Важно, перед началом работы выбрать следующие параметры и откорректировать их:

- мощность компрессора;

- размер абразивных частиц;

- материал дроби.

Эти параметры влияют на качество очистки, а также создают правильную текстуру.

Техника безопасности

Дробеструйная установка – источник повышенной опасности. Поэтому правила техники безопасности следует выполнять в обязательном порядке:

- Компрессор должен находиться отдельно от всей установки.

- На операторе должна быть спецодежда, как и на любом человеке, который входит в помещение, где работает дробеструйная установка.

- Работать необходимо в маске.

В противном случае можно серьезно травмироваться. Дробеструйная установка – оборудование, позволяющее очистить металлическую или бетонную поверхность при помощи дроби, вылетающей из камеры с сильным потоком воздуха. Оборудование отличается по типам, мощности и особенностям конструкции. Применяется как на крупных производствах, так и в небольших цехах.

Дробеметная установка подвесного типа: особенности и сферы применения

Рассмотрим принцип работы подвесного дробемета

В данной статье рассмотрим, для чего используются дробеметы, их виды и особенности.

Предварительная подготовка стальных или металлических изделий перед дальнейшим окрашиванием или сваркой, является важным производственным процессом, призванным улучшить их качество. На предприятиях, где в больших объемах обрабатывают крупные и средние детали – дробеметная установка подвесного типа является оптимальным решением.

Цена по запросу

Предлагаем дробеметные установки для очистки вертикально подвешенных деталей. Рассчитаем стоимость изготовления, доставки и монтажа. Перейти в раздел >>>Дробеметы подвесного типа используют для очистки предметов, подвешенных в вертикальном состоянии:

- деталей, которые не подлежат кантованию или вращению в барабанах,

- чувствительных изделий, которые не должны ударяться друг об друга во время очистки,

- нестандартный металлопрокат со сложной геометрией (рамки, спирали),

- крупногабаритные детали.

1Сферы применения дробемета подвесного типа

Процесс очистки выполняется дробью или абразивными смесями. Выбор типа абразива и его диаметра зависит от степени загрязнения изделий и материалов, из которых они выполнены – силы удара дроби должно хватить для качественного выполнения операций.

Система подвесного типа позволяет за один рабочий цикл выполнять очистку и шлифовку со всех сторон одного крупного или нескольких небольших предметов, подвешенных на вращающиеся и перемещающиеся крюки.

При обработке партии деталей используется приспособление «елочка», форма которой зависит от габаритов обрабатываемых изделий, и их формы.

Дробеметы подвесного типа используют для выполнения следующих задач:

- Шлифования и выравнивания верхнего слоя изделия, сглаживания неровностей, удаления царапин, заусенцев,

- Очищения от окалины, грязи, ржавчины, известковых и минеральных налетов, старой краски и т.д.,

- Упрочнения поверхности проката,

- Придания декоративного вида,

- Увеличения долговечности предметов.

Сферы применения: трубопрокатная промышленность, машиностроение, литейные производства, сборочные цеха.

2Принцип работы дробемета

Технологический цикл по очистке предметов в дробеметах подвесного типа состоит из нескольких фаз:

- На специальный крюк грузозахватного устройства подшиваются изделия для очистки, и отправляются в камеру с помощью одного или двух электродвигателей. Управление процессами осуществляет оператор через пульт или шкаф управления. Специалист контролирует высоту подъема, зацеп заготовок и подачу предметов в дробеметную камеру. Двери камеры герметично закрываются.

- На втором этапе выполняется старт дробеметного аппарата и пылеуловителя. Грузозахватное устройство начинает вращение вокруг своей оси или в разных направлениях, и на изделия подается дробь с высокой скоростью. Процесс обработки предметов выполняется в течение 5-10 минут. Количество метателей дроби в камере может быть от 2 до 4.

- Двери дробеметной камеры открываются, и подвеска с изделиями по подвесному пути выходит на первоначальную позицию.

Оператор осматривает изделия и снимает их.

Конструкционные особенности дробеметов для очистки вертикально подвешенных изделий

Дробемет подвесного типа состоит из таких основных компонентов, как:

- Подвесная дробеметная камера,

- Подвесной путь,

- Устройство вращения,

- Дробеметный аппарат,

- Сепаратор,

- Элеватор,

- Системы пылеулавливания,

- Система управления.

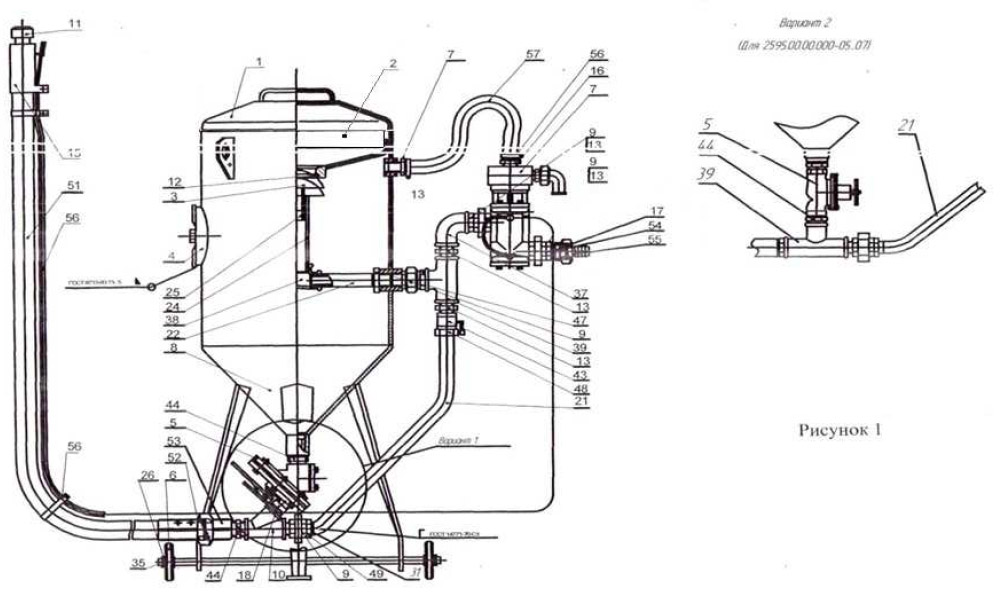

Рисунок 1. Дробемётная установка подвесного типа:

- Дробеметная камера. Камера представляет собой герметичную конструкцию, обшитую стальными листами толщиной не менее 6 мм. Внутреннюю обшивку камеры в местах прямого попадания дроби выполняют из стальных листов толщиной 8 мм. Конструкция камеры имеет внешний корпус с двустворчатыми дверьми, внутреннее освещение, метатели дроби, систему вентиляции.

- Подвесной путь и подвески. Система транспортировки имеет сварную конструкцию, состоящую из двух рельс установленных на прочные опоры. По подвесному пути происходит перемещение тележки с электрической талью с помощью электропривода.

- Устройство вращения. Механизм представляет собой конструкцию из колеса заданного размера, вращение на которое передается через зубчатую передачу от электрического двигателя и редуктора. Устройство обеспечивает равномерное вращение подвески во всех направлениях, на которую подвешен очищаемый предмет.

- Дробеметный аппарат. Дробеметная турбина — это устройство для беспрерывной подачи дроби в дробеметную камеру. Конструкция аппарата состоит из внешнего корпуса, брони, вводной воронки для подачи дроби, рабочего колеса, дробеметных лопаток и крышки. Рабочее колесо устанавливается на внешней поверхности кожуха, затем фиксируется ось и направляющая втулка.

- Сепаратор.

Сепаратор предназначен для разделения абразива от пыли, песка и других сухих остатков по отдельным отсекам. Во время сепарации целая дробь через специальные сита отделяется и поступает в камеру для повторного применения. Мелкие частицы через систему фильтрации отделяются и поступают в утиль. Эффективность процесса сепарации зависит от степени открытия задвижки и давления воздуха.

Сепаратор предназначен для разделения абразива от пыли, песка и других сухих остатков по отдельным отсекам. Во время сепарации целая дробь через специальные сита отделяется и поступает в камеру для повторного применения. Мелкие частицы через систему фильтрации отделяются и поступают в утиль. Эффективность процесса сепарации зависит от степени открытия задвижки и давления воздуха.

- Элеватор. Ковшевой элеватор представляет собой устройство для подъема абразива с нижнего транспортера к сепаратору, расположенному наверху.

- Система пылеудаления. Для предотвращения выброса пыли и твердых веществ в атмосферу в дробеметной камере предусмотрена система пылеудаления, состоящая из двух фильтров. Специальные клапаны регулируют поступающий поток воздуха.

- Система управления. Управление процессами выполняется посредством пульта, который расположен на шкафу управления.

3Зачем в дробеметной установке устанавливают сепаратор?

Как было сказано выше, сепаратор используется для отделения от использованного абразива: пыли, мелких частиц и пригоревшего песка. После их разделения абразив можно будет использовать повторно.

После их разделения абразив можно будет использовать повторно.

С помощью элеватора целая дробь вместе с пылью, осколками дроби, сухими частицами поднимаются вверх в специальный отсек для разделения. Чтобы ненужные примеси не попали в камеру, их отсеивает вентилятор для пылеудаления, который вытягивает воздух через отверстия в сепараторе. В результате действия силы тяжести и направленных воздушных потоков происходит эффективное отделение дроби, окалины, разбитой дроби, частиц пыли.

Попадание более 3% песка и пыли в дробеметную камеру может вызвать следующие негативные последствия:

- Ухудшение качества обработки поверхностей,

- Ускорение износа и сокращение срока эксплуатации деталей – минимум на 30%,

- Налипание пыли на дробь ухудшает качество абразива.

В дробеметной установке сепаратор устанавливают на транспортном пути дроби между ковшовым элеватором и бункером сбора дроби. Эффективность работы сепаратора может достигать 99%. Т.е. количество сухого остатка в очищенной дроби менее 1%; количество пригодной дроби в отсеянном мусоре менее 1%.

Т.е. количество сухого остатка в очищенной дроби менее 1%; количество пригодной дроби в отсеянном мусоре менее 1%.

Дробемётные установки — Дробемёт с желобчатым барабаном

Производственная программа AGTOS

Наша стандартная программа установок типа MG охватывает объёмы их наполнения от 50 до 550 литров.

Выбор необходимой машины определяется объёмом и весом партии обрабатываемых изделий. При этом следует также учитывать параметры этих изделий, их геометрию, материал и температуру.

Пожалуйста, направляйте нам детальный запрос, и наши специалисты охотно предоставят Вам оптимальное решение для Вашего производства.

Принцип работы

Обрабатываемые изделия загружаются в машину непосредственно из ёмкостей, поддонов или ковшовых погрузчиков. Погрузчик приводится в действие нажатием кнопки на электрошкафу, детали для обработки засыпаются в открытую загрузочную дверь на уже вращающийся желобовой транспортёр.

Затем погрузчик возвращается в исходную позицию. Дверь автоматически закрывается и срабатывает защита её открытия, начинается процесс обработки деталей. По завершении процесса струйной обработки автоматически открывается дверь, и очищенная партия деталей посредством вытяжного жёлоба направляется непосредственно в приготовленные для них ёмкости.

Дверь автоматически закрывается и срабатывает защита её открытия, начинается процесс обработки деталей. По завершении процесса струйной обработки автоматически открывается дверь, и очищенная партия деталей посредством вытяжного жёлоба направляется непосредственно в приготовленные для них ёмкости.

Струйный материал (дробь) находится в постоянном цикличном режиме работы и сепарации. Через дозировочное устройство очищенный струйный материал поступает из бункера непосредственно в турбины высокой мощности.

Для обеспечения беспылевого режима работы струйной установки, вентилятором создаётся необходимое низкое давление. Всасываемый с пылью воздух проходит очистку посредством фильтровальной установки.

Возможность применения

Принцип желобового транспортёра зарекомендовал себя в течение десятилетий как самый эффективный метод дробеструйной обработки по удалению окалины, ржавчины и грата (облоя, заусенцев) с изделий массового производства, которые могут обрабатываться данным методом. Обрабатываемые изделия находятся в постоянно переворачивающемся движении замкнутой резиновой мульды и подвергаются дробеструйной обработке в течение времени её движения. Замкнутый желобковый резиновый ленточный транспортёр способствует в некоторой степени щадящему процессу переворачивания обрабатываемых деталей. Благодаря мелким зазорам, можно производить очистку также и малых деталей.

Наполнение машины обрабатываемыми деталями и её опорожнение могут осуществляться самыми разнообразными способами: автоматически с применением погрузчика и вытяжного жёлоба, в полуавтоматическом режиме, с помощью подъёмного устройства, с разгрузкой обработанных деталей непосредственно в специальные ёмкости и т.д.

Принцип работы дробеструйного оборудования для бетона.

Подготовка основания для очистки промышленных покрытий.

Для подготовки бетонной поверхности под установку полимерных покрытий или для очистки бетонной поверхности от каких либо старых покрытий (краска,полимер, топпинг ит. д.) применяют дробеструйную обработку. Производится она при помощи дробеструйных машин. Эти машины, прежде всего, различаются по мощности, ширине обрабатываемой бетонной поверхности за один проход и производительности. Ширина прохода дробеструйных машин может колебаться в пределах от 20 до 50 см, а производительность от 150 м2 до 1200 м2 за смену.

д.) применяют дробеструйную обработку. Производится она при помощи дробеструйных машин. Эти машины, прежде всего, различаются по мощности, ширине обрабатываемой бетонной поверхности за один проход и производительности. Ширина прохода дробеструйных машин может колебаться в пределах от 20 до 50 см, а производительность от 150 м2 до 1200 м2 за смену.

Как работает дробеструйная машина для бетона?

Что же представляет собой дробеструйная машина для обработки бетонной, и не только бетонной, поверхности, и на чем основан принцип ее работы? Обработка поверхности осуществляется за счет нанесения ударов по ней стальной дробью, летящей с высокой скоростью. В дробеструйной машине имеется бункер, куда засыпается стальная дробь.

Из этого бункера дробь поступает на рабочее лопастное колесо. Интенсивность (объем) подачи дроби регулируется оператором машины при помощи заслонки. От объема подачи дроби на лопастное колесо зависит интенсивность обработки бетонной поверхности. Рабочее лопастное колесо, вращаясь с высокой скоростью от электродвигателя, установленного на дробеструйной машине, наносит удары по поступающей из бункера дроби в направлении обрабатываемой бетонной поверхности.

Поток летящей дроби ограничен от разлета в стороны, направляющим стальным желобом прямоугольной формы с установленной внутри износостойкой защитой. Стальная дробь, получившая высокую кинетическую энергию от удара лопастного колеса, ударяется о бетонную поверхность и отскакивает от нее, произведя разрушение поверхностного слоя бетона. Далее, за счет инерции, смесь дроби и мелких частиц разрушенного бетона поднимается по направляющему металлическому тоннелю к бункеру с исходной стальной дробью, вот только в бункер падает уже чистая, без отходов бетона и разрушившихся мелких частиц дробь.

Процесс очищения дроби для повторного использования происходит благодаря тому, что вышеупомянутая смесь хорошей еще дроби и отходов проходит через камеру с разряжением, которое создает подключенный к дробеструйной машине мощный промышленный пылесос. Именно он высасывает все отходы по шлангам в свой бункер, который очищается по мере заполнения. Мощность пылесоса подобрана таким образом, что бы он мог отводить только более легкие по сравнению с стальной дробью частицы и не удалять саму дробь. В процессе повторения описанного цикла стальная дробь раскалывается , постепенно изнашивается, превращается в мелкие легкие частицы и удаляется пылесосом вместе с отходами бетона. Именно поэтому запас дроби в бункере дробеструйной машины необходимо периодически возобновлять.

В процессе повторения описанного цикла стальная дробь раскалывается , постепенно изнашивается, превращается в мелкие легкие частицы и удаляется пылесосом вместе с отходами бетона. Именно поэтому запас дроби в бункере дробеструйной машины необходимо периодически возобновлять.

В завершении описания принципа работы дробеструйной машины стоит добавить, что она является самоходным агрегатом, скорость рабочего хода которого регулируется оператором. Выбираемая скорость зависит от необходимой чистоты обработки и прочностных параметров обрабатываемой бетонной поверхности.

Другие статьи об устройстве промышленных полов:

Принцип работы, установка, обслуживание дробеструйной машины

I. Принцип работы дробеструйной машины:

Дробеструйная машина является основной частью очистной машины, она в основном состоит из крыльчатки, лезвия, направляющей втулки, дробового колеса, шпинделя, крышки, гнезда шпинделя, двигателя и т. Д.

В процессе высокоскоростного вращения крыльчатки дробеструйной машины создаются центробежная сила и сила ветра. Когда дробь попадает в дробовик, она ускоряется до высокоскоростного вращения дробовика.

Когда дробь попадает в дробовик, она ускоряется до высокоскоростного вращения дробовика.

Под действием центробежной силы выстрел выбрасывается из дробовика через окно направляющей гильзы и непрерывно растет вдоль лезвия, пока не будет брошен. Брошенная дробь образует плоскую струю, которая непрерывным ударом очищает и укрепляет заготовку.

II. Подробности установки, ремонта, технического обслуживания и разборки дробеструйной машины следующие:

1. Установите вал дробеструйной машины и подшипник на гнездо коренного подшипника

2.Установите комбинированный диск на главный вал

3. Установите боковую и концевую защитную пластину

4. Установите гнездо главного подшипника на кожух дробеструйной обработки и закрепите его болтами

5. Установите корпус рабочего колеса на комбинированную пластину и затяните ее болтами

6. Установите лопасть на корпус рабочего колеса

7. Установите дробовик на шпиндель и закрепите его накидной гайкой

8. Установите направляющую втулку на крышку дробовика и прижать ее прижимной пластиной

Установите направляющую втулку на крышку дробовика и прижать ее прижимной пластиной

9.Установка дробовика

III. Меры предосторожности при установке дробеструйной машины

1. Колесная дробеструйная машина должна быть прочно установлена на стене камеры, а между дробеструйным аппаратом и камерой должна быть добавлена герметичная резина.

2. При установке подшипника оператор должен чистить подшипник и руки.

3. Залить в подшипник необходимое количество смазки.

4.При нормальной работе превышение температуры подшипника не должно превышать 35 ℃.

5. Расстояние между корпусом рабочего колеса и передней и задней защитными пластинами должно быть одинаковым, а допуск не должен превышать 2-4 мм.

6. Рабочее колесо дробеструйной машины должно быть близко к сопрягаемой поверхности комбинированной пластины и равномерно закреплено винтами.

7. Во время установки зазор между направляющей втулкой и дробовиком должен быть постоянным, что может уменьшить трение между дробовиком и дробовиком, избежать явления сжатия направляющей втулки и обеспечить выстрел. эффективность взрывных работ.

эффективность взрывных работ.

8. При установке лопастей разница в весе группы из восьми лопастей не должна превышать 5 г, а вес симметричной пары лопастей не должен превышать 3 г, в противном случае возникнет большая вибрация и увеличение шум.

9. Приводной ремень дробеструйной машины должен быть правильно натянут.

IV. Регулировка раскрытия направляющей втулки дробеструйной машины

1. Перед использованием нового дробеструйного аппарата необходимо правильно отрегулировать положение открытия направляющей втулки, чтобы выпущенная дробь могла попасть на поверхность очищенной заготовки. по возможности, чтобы обеспечить эффект очистки и уменьшить износ износостойких частей очищаемой внутренней стены.

2. Положение открытия направляющей втулки можно отрегулировать следующим образом:

Нанесите черную краску (или положите кусок толстой бумаги) на доску и поместите ее в положение, в котором деталь нуждается в очистке.

Включите дробовик и вручную добавьте небольшое количество дроби в дробовик дробовика.

Остановите дробеструйный аппарат и проверьте положение ремня. Если положение ленты для дробеструйной обработки впереди, отрегулируйте направляющую втулку в направлении, противоположном направлению дробеструйной машины (вращение влево или вправо), и перейдите к шагу 2; если ремень для дробеструйной обработки находится сзади, отрегулируйте направляющую втулку в том же направлении, что и дробеструйная машина (левое или правое вращение), и перейдите к шагу 2.

После регулировки отметка положения отверстия направляющей втулки должна быть сделана на корпусе дробеструйной машины для справки при замене лезвий и других запасных частей.

Проверка износа направляющей втулки

1. Прямоугольное отверстие направляющей втулки легко изнашивается. Время от времени необходимо проверять состояние износа прямоугольного отверстия направляющей втулки, чтобы вовремя отрегулировать положение направляющей втулки или заменить направляющую втулку.

2. Отверстие должно быть изношено в пределах 10 мм. Когда отверстие изношено на 5 мм, направляющая втулка должна быть повернута на 5 мм относительно рабочего колеса по метке положения направляющей втулки. Отверстие снова изнашивается на 5 мм, и направляющая втулка должна быть повернута на 5 мм относительно рабочего колеса по метке положения направляющей втулки.

Когда отверстие изношено на 5 мм, направляющая втулка должна быть повернута на 5 мм относительно рабочего колеса по метке положения направляющей втулки. Отверстие снова изнашивается на 5 мм, и направляющая втулка должна быть повернута на 5 мм относительно рабочего колеса по метке положения направляющей втулки.

3. Заменить направляющую втулку при износе отверстия более 10 мм.

В. Проверка износостойких частей дробеструйной машины

После остановки работы проверьте состояние износа износостойких частей дробеметной машины. дробеструйная машина.Ниже описывается ситуация с несколькими износостойкими деталями, соответственно, и состояние износа лезвия следует часто проверять. В случае любого из следующих условий, лезвие необходимо вовремя заменить:

Толщина лезвия уменьшается на 4-5 мм.

Длина лезвия уменьшена на 4-5 мм.

Дробовик сильно вибрирует.

Если дробеструйная машина установлена в дробеструйном помещении, куда легко попасть обслуживающему персоналу, лезвие можно проверить в дробеструйном помещении. Если это сложно, они могут наблюдать за лезвиями, открыв снаружи корпус дробеструйной машины.

Если это сложно, они могут наблюдать за лезвиями, открыв снаружи корпус дробеструйной машины.

Обычно лопасти следует заменять полностью.

Разница в весе между двумя симметричными лопастями не должна превышать 5 г, в противном случае дробеструйная установка будет сильно вибрировать во время работы

VI. Замена и обслуживание дробеструйного колеса

Разделительное колесо установлено в направляющей втулке дробеструйной машины, что непросто проверить напрямую.Однако при замене лопастей дробеструйное колесо необходимо снимать, поэтому рекомендуется одновременно с заменой лопастей проверить истирание дрободелительного колеса.

Если колесо изношено и продолжает использовать, угол рассеивания дроби увеличится, что ускорит истирание защитной пластины и повлияет на эффект очистки.

Если внешний диаметр дробящего колеса изношен на 10–12 мм, его следует заменить

VII.Замена и обслуживание защитной пластины дробеструйного аппарата

Любые износостойкие детали, такие как верхняя защитная пластина, торцевая защитная пластина и боковая защитная пластина дробеструйной машины, изношенные до 1/5 первоначальной толщины, должны быть немедленно заменены. В противном случае выстрел может пробить крышку дробовика.

В противном случае выстрел может пробить крышку дробовика.

VIII. Последовательность замены изнашиваемых деталей дробеструйной машины

1. Выключите сетевое питание.

2. Снимите желоб для таблеток.

3.С помощью торцевого ключа снимите фиксирующую гайку (поворачивайте отдельно влево и вправо), слегка постучите по колесу разделения дроби и снимите его после ослабления.

4. Ударьте по головке лезвия деревянным молотком и снимите лезвие. (Выкрутите 6-8 винтов с шестигранной головкой в неподвижном корпусе рабочего колеса, скрытом за лопастью, против часовой стрелки, и корпус рабочего колеса можно будет снять.)

5. Проверьте и замените все износостойкие детали.

6. Верните и установите дробеструйный аппарат в соответствии с порядком снятия

IX.Распространенные неисправности и решения дробеструйной машины

Плохой эффект очистки | Отсутствие стальных выстрелов, должно заполнить достаточное количество выстрелов |

Направление струйной обработки дробовиком неправильное. | Отрегулируйте положение окна направляющей втулки |

Сильная вибрация дробеструйной машины | Лезвие серьезно изношено, и вращение неуравновешено.Заменить лезвие. |

Крыльчатка серьезно изношена | Заменить крыльчатку. |

Седло коренного подшипника своевременно не заполняется консистентной смазкой, и подшипник прогорел. | Замените опору или подшипник коренного подшипника (посадка соответствует посадке с зазором) |

Ненормальный звук в дробовике | Дробь не соответствует требованиям приводит к попаданию песка между дробовиком и дробовиком. Направленная втулка。 |

Сетка сепаратора слишком большая или повреждена, и крупные частицы попадают в дробеструйную установку. | Откройте дробеструйную машину и проверьте снятие. |

Внутренняя защитная пластина дробеструйной машины ослаблена, и она истерта крыльчаткой или лопастью. | Отрегулируйте защитную пластину |

Из-за вибрации болт, соединяющий дробовик и корпус патронника, ослаблен. | Отрегулируйте узел дробеструйной машины и затяните болт. |

X.Предупреждение о вводе в эксплуатацию дробеструйного аппарата

1. Проверьте правильность установки крыльчатки.

2. Проверьте натяжение дробеструйной ленты и произведите необходимые регулировки.

3. Проверьте, правильно ли работает концевой выключатель на крышке машины.

4. Удалите все посторонние предметы, такие как болты, гайки и шайбы, которые могут упасть в машину или смешаться с дробью во время всей установки дробеструйного устройства, что приведет к преждевременному повреждению машины. После обнаружения следует немедленно удалить.

После обнаружения следует немедленно удалить.

5. Ввод в эксплуатацию дробеструйного аппарата

После окончательной установки и размещения пользователь должен выполнить точную отладку в соответствии с конкретными условиями работы.

Поворачивая направляющую втулку, можно регулировать направление выброса дроби в пределах диапазона проецирования. Однако слишком сильная струя влево или вправо снизит мощность проецирования и ускорит истирание радиального экрана.

Оптимальный режим выброса можно настроить следующим образом.

(1) Поместите слегка заржавевшую или покрытую стальную пластину в зону дробеструйной обработки.

(2) Запуск дробовика. Двигатель разгоняется до соответствующей скорости.

(3) Откройте шиберную заслонку с помощью регулирующего клапана (вручную). Примерно через 5 секунд дробь подается в рабочее колесо, и металлическая ржавчина на слегка заржавевшей стальной пластине удаляется.

(4) Определите положение выступа

Ослабьте три болта с шестигранной головкой на прижимной пластине гаечным ключом на 19 мм до тех пор, пока направляющую втулку можно будет повернуть вручную, а затем затяните.

(5) Подготовьте новый снаряд, чтобы проверить наилучшую настройку.

Процедура, описанная в разделах (3) — (5), повторяется несколько раз до получения оптимального положения проекции.

XI. Меры предосторожности при использовании дробовика

Новый дробеструйный аппарат необходимо ввести в эксплуатацию без нагрузки за 2–3 часа перед использованием.

Немедленно прекратите ввод в эксплуатацию, если во время использования обнаруживается сильная вибрация или шум. Откройте переднюю крышку дробовика.

Проверить: не повреждены ли лезвия, направляющие втулки и дробеструйные колеса; не слишком ли различается вес лезвий; нет ли посторонних предметов в бластере.

Перед тем, как открывать торцевую крышку дробеструйного аппарата, отключите общее электропитание очистного оборудования и перечислите инструкции. Когда дробовик не перестает вращаться полностью, запрещается открывать торцевую крышку.

XII. Выбор дроби

В зависимости от формы частиц материала снаряда его можно разделить на три основные формы: круглую, угловую и цилиндрическую.

Дробь для дробеструйной очистки должна быть круглой, во вторую — цилиндрической; призматическая и угловая металлическая поверхность с несколько более высокой твердостью должна использоваться для дробеструйного удаления ржавчины и предварительной эрозионной обработки для распыления краски, а круглая форма должна использоваться для дробеструйного упрочнения и формирования металлической поверхности.

Круглые формы: дробь из белого чугуна, дробь из ковкого чугуна обезуглероженная, дробь из ковкого чугуна и дробь из литой стали.

Уголок белый чугун песчаный, стальной литой песок.

Цилиндрический: дробеструйная резка из стальной проволоки.

Shot Здравый смысл:

Новые цилиндрические и угловые снаряды имеют острые края и углы, которые постепенно становятся круглыми после многократного износа.

Литая стальная дробь (HRC40-45) и резаная стальная проволока (HRC35-40) автоматически подвергаются деформационному упрочнению при многократных ударах по заготовке и могут быть повышены до HRC42-46 после 40 часов работы. После 300 часов работы его можно увеличить до HRC48-50. При очистке песка твердость дроби слишком высока. При попадании на поверхность отливки дробь легко треснет, особенно дробь из белого чугуна и песок из белого чугуна, которые плохо подходят для повторного использования. Когда твердость дроби слишком мала, дробь легко деформируется при струйной очистке, особенно дробь из обезуглероженного ковкого чугуна, которая поглощает энергию при самой деформации, а эффект очистки и упрочнения поверхности не идеален. Только при умеренной твердости, особенно для стальной стальной дроби, стального песка и резки стальной проволоки, можно не только продлить срок службы дроби, но и достичь идеального очищающего и упрочняющего эффекта.

Классификация снарядов по размеру зерен

Классификация снарядов круглой и угловой формы определяется по размеру экрана после грохочения и его размеру меньше, чем размер экрана. Размер зерна таблеток из стальной проволоки определяется их диаметром. Диаметр снаряда не должен быть слишком маленьким или слишком большим. Если диаметр слишком мал, сила удара будет слишком маленькой, и эффективность очистки и упрочнения песка не будет идеальной; если диаметр слишком большой, количество частиц, распыляемых на поверхность заготовки за единицу времени, будет небольшим, что также снизит эффективность и увеличит шероховатость поверхности заготовки.Общий диаметр снарядов находится в пределах 0,8 ~ 1,5 мм. Большие заготовки обычно выбирают большого размера (2,0–4,0), а мелкие заготовки обычно выбирают небольшого размера (0,5–1,0). См. Конкретный выбор в следующей таблице:

Если диаметр слишком мал, сила удара будет слишком маленькой, и эффективность очистки и упрочнения песка не будет идеальной; если диаметр слишком большой, количество частиц, распыляемых на поверхность заготовки за единицу времени, будет небольшим, что также снизит эффективность и увеличит шероховатость поверхности заготовки.Общий диаметр снарядов находится в пределах 0,8 ~ 1,5 мм. Большие заготовки обычно выбирают большого размера (2,0–4,0), а мелкие заготовки обычно выбирают небольшого размера (0,5–1,0). См. Конкретный выбор в следующей таблице:

стальная литая дробь | Литой стальной песок | стальная дробеструйная резка | Применение |

SS -6 3,4 SG - 2.0 | GW - 3,0 | Крупный чугун, литая сталь, ковкий чугун, большие литые детали для термообработки, такие как очистка от песка, удаление ржавчины. | |

SS - 2,8 | SG - 1,7 | GW - 2,5 | |

SS - 2,4 | |||

SS - 2,0 | | | |

SS - 1.7 | | | |

SS - 1,4 | SG - 1,4 | CW - 1,5 | чугун большой и малый чугун детали, заготовки, поковки, термообработанные детали и т. д. Очистите песок и удалите ржавчину. |

SS - 1,2 | SG - 1,2 | CW - 1,2 | |

SS - 1. | SG - 1.0 | CW - 1.0 | Мелкий и средний чугун, стальное литье, ковкий чугун, поковки малых и средних размеров, удаление ржавчины с термообработанных деталей, дробь пескоструйная очистка и эрозия валков валов. |

SS - 0,8 | SG - 0,7 | CW - 0,8 | |

SSW 0,6 | Мелкогабаритный чугун, литая сталь, термообработанные детали, медь, отливки из алюминиевого сплава, стальная труба, стальной лист и т. Д. Удаление песка, удаление ржавчины, обработка перед нанесением покрытия, дробеструйная обработка, эрозия валков. | ||

SS - 0,4 | SG - 0,3 | CW - 0,4 | Медь, отливки из алюминиевого сплава, лист, удаление ржавчины с ленты из нержавеющей стали, дробеструйная обработка, эрозия валков. |

XIII.Ежедневное обслуживание дробеструйного аппарата

Проверьте, затянуты ли все винты и зажимные соединительные детали (особенно крепежные детали лезвия), есть ли направляющая втулка, подающие трубы, дробовые гранулы, крышки станка, крепежные винты и т. Д. При ослаблении затяните с усилием 19 мм и 24 мм. гаечные ключи мм.

Проверить, не слишком ли высокая температура подшипника. Если он слишком высокий, подшипник следует долить смазкой.

Для дробеструйной машины с прямым приводом проверьте, не попала ли дробь в длинную канавку на стороне крышки (со стороны монтажного двигателя).Если есть выстрел, очистите его сжатым воздухом.

Если обнаруживается, что чрезмерный износ и поломка деталей машины могут быть вызваны шумом во время работы, необходимо немедленно и визуально осмотреть лопасти и направляющие колеса. Если выясняется, что шум исходит из зоны подшипников, немедленно следует провести профилактический ремонт.

Заправка подшипника дробеструйной обработки

Каждое гнездо вала имеет три сферических смазочных сопла, которые смазывают подшипник через среднее сопло.Заполните лабиринтное уплотнение маслом через две топливные форсунки с обеих сторон.

На каждый подшипник требуется примерно 35 граммов смазки, и необходимо использовать литиевую смазку 3 #.

Визуальный осмотр хрупких деталей

По сравнению со всеми другими хрупкими деталями, дробеструйные лезвия, дробеструйные диски и направляющие втулки особенно легко изнашиваются из-за их роли в машине. Поэтому следует гарантировать регулярный осмотр этих деталей. Все остальные хрупкие детали также следует проверять одновременно.

Дробеструйная очистка Процедура снятия

Откройте служебное окно дробеструйной обработки, которое может использоваться только обслуживающим персоналом для наблюдения за лезвиями. Медленно поверните крыльчатку, чтобы проверить износ каждой лопасти. Не всегда легко отделить лопасти от их креплений, сначала сняв крепежные детали, а затем вытащив их из канавок в корпусе крыльчатки. Вполне возможно, что дробовые гранулы и ржавчина могут попасть в зазор между лезвиями и канавками и, таким образом, заблокировать лезвия и их крепление.Как правило, крепежные детали можно удалить, слегка постукивая молотком несколько раз, а лопатки также можно вытащить из канавок на корпусе крыльчатки.

Если обслуживающему персоналу трудно попасть в камеру дробеструйной обработки, они могут наблюдать за лезвиями только за пределами камеры дробеструйной обработки. То есть откройте крышку дробеструйной машины для осмотра. Когда гайка сначала откручивается гаечным ключом, защитную пластину можно отсоединить от крепежа и полностью снять с помощью прижимного винта.Таким образом, радиальная защита может быть снята позже. Период обслуживания позволяет обслуживающему персоналу интуитивно наблюдать за лопастями, медленно поворачивать рабочие колеса и наблюдать за износом каждого рабочего колеса.

Замена лезвий

Рифленый износ на поверхности лезвия следует немедленно устранить и заменить новым.

Потому что самый сильный износ происходит на внешней части лезвия (зона выброса дроби) и внутренней части (область всасывания дроби) с небольшим износом.Замена внутреннего и внешнего торцов лезвий делает менее изношенные части лезвий в зоне метания. Таким образом, каждое лезвие можно использовать четыре раза при равномерном износе, после чего старые лезвия необходимо заменить.

При замене старых ножей одновременно следует заменять ножи с одинаковым весом. Лезвия проверяются на заводе, чтобы убедиться, что они одинакового веса и упаковки. Максимальная погрешность в весе каждой лопасти, принадлежащей к одному набору, не должна превышать 5 г.Замена разных наборов ножей не рекомендуется, поскольку разные наборы ножей не могут гарантировать одинаковый вес. Запустите дробеструйный аппарат без заряжания, затем остановитесь, обратите внимание на шум станка во время работы.

Снятие дробеструйной трубки, дроборазделительного колеса и направляющей втулки.

Снимите 2 шестигранные гайки с зажимной пластины с помощью гаечного ключа, а затем отвинтите зажимную пластину, чтобы вытащить направляющую трубку для выстрела.

Вставьте стержень между лопастями, чтобы закрепить рабочее колесо (найдите точку опоры на корпусе).Затем гаечным ключом открутите винт с шестигранной головкой от вала рабочего колеса и выньте дробовик. Установка дробеструйного колеса может производиться по следующей схеме: сначала дробеструйное колесо устанавливается в паз вала рабочего колеса, а затем винт ввинчивается в вал рабочего колеса. Максимальный крутящий момент, прилагаемый к винту с помощью гаечного ключа, составляет Mdmax = 100 Нм. Перед снятием направляющей втулки следует отметить ее исходное положение на шкале корпуса.Это упрощает установку и позволяет избежать последующих регулировок.

Осмотр и замена дробеструйного колеса

Под действием центробежной силы окатыша добавляемая в осевом направлении окатыша ускоряется. Дробовая дробь может точно и количественно доставляться к лезвиям через восьмизубые канавки на колесе гранулирования дроби. Чрезмерный износ паза для гранулирования ~ (увеличение паза для гранулирования ~) может привести к повреждению питателя и другим частям. Если замечено, что паз для дробеструйной обработки увеличился, дробеструйное колесо следует немедленно заменить.

Осмотр и замена корпуса рабочего колеса

Как правило, срок службы корпуса рабочего колеса должен в два-три раза превышать срок службы указанных выше деталей. Корпус крыльчатки динамически сбалансирован. Однако из-за неравномерного износа баланс также будет утерян после продолжительного рабочего времени. Чтобы увидеть, не нарушена ли балансировка корпуса крыльчатки, снимите лопасти и дайте крыльчатке поработать на холостом ходу. При обнаружении неравномерного хода направляющего колеса его следует немедленно заменить.

Знаете ли вы, как работает дробеструйная машина?

Техника, без которой не может работать ни один владелец металлургической промышленности, — это дробеструйная очистка. Он используется почти во всех отраслях промышленности, где используется металл, например, в аэрокосмической, строительной, автомобильной, литейной, железнодорожной, судостроительной и многих других. Он используется для очистки, придания прочности, также известной как дробеструйная обработка, или для полировки металлических поверхностей.

Процесс взрывных работ стал неотъемлемой частью производства металлических конструкций и металлоконструкций.Этот метод взрывных работ дает некоторые важные преимущества для защиты и технического обслуживания изделий из стали и металла. Прежде чем вы познакомитесь с работой дробеструйной машины, позвольте нам взглянуть на некоторые из преимуществ, которые делают эту технику такой важной частью в металлургической промышленности, которые упомянуты ниже:

Преимущество дробеструйной обработки

Удаление коррозии: Это наиболее предпочтительный метод для удаления всех форм ржавчины и коррозионных материалов с металлических и стальных поверхностей без снижения прочности продукта и без изменения его основы.Типичные образования коррозии на поверхностях:

- ржавчина

- Химические пятна

- Мельничные весы

- Выцветшая краска или потрескавшаяся краска

- Весы для термообработки

Подготовка поверхности: Этот метод струйной очистки на сегодняшний день является наиболее эффективным и действенным процессом подготовки металлической поверхности перед окраской или нанесением покрытия. Он обеспечивает высокую точность рисунка струи с чрезвычайно прочным сцеплением между обработанной струей поверхностью и защитным покрытием.Методика помогает выявить любые дефекты и ошибки. Это также увеличивает срок службы и долговечность любого будущего покрытия.

Причины для окружающей среды: Этот метод струйной очистки — один из немногих вариантов, которые обеспечивают экологически безопасные варианты удаления коррозии и подготовки поверхности:

- Процесс предполагает использование только абразивного материала для очистки поверхности металлических изделий

- Во время всего процесса химикаты не используются.

- Кислоты также не используются во время всего процесса.

- Единственная необходимая очистка — это физические гранулы.

- Вся подвергнутая струйной очистке сталь или пыль с поверхности сдуваются мощным пылесосом и системой пылеулавливания.

- Этот процесс также обеспечивает свободу и удобство переработки материалов, используемых в процессе.

Технологии, используемые в дробеструйной машине

В процессе взрывных работ используются две технологии:

- Техника струйной обработки колес (безвоздушная дробеструйная обработка)

- Пневматическая дробеструйная обработка (Пневматическая дробеструйная обработка / Пневматическая дробеструйная обработка)

Дробеструйная машина

Разобравшись с глубокими знаниями в области дробеструйной обработки, давайте разберемся, как работает ее машина:

В дробеструйной установке используется механический метод подачи абразива с помощью центробежного колеса для удаления поверхностного слоя и загрязнений с поверхности металла и стальных изделий.Есть три основных цели, для которых необходимо выполнить струйную очистку перед отделкой продукта:

- Очищает и удаляет чешуйки

- Повышает адгезию краски, придавая текстуру поверхности металлических изделий

- Эффективно снижает затраты на техническое обслуживание за счет увеличения срока службы покрытия

Эта машина используется для удаления нежелательной коррозии и металлических отходов с поверхности готовой продукции. Это делается для того, чтобы сделать поверхность однородной и сделать ее более гладкой для лучшего покрытия после окраски или других работ.Этот процесс также работает для очистки от ржавчины, шероховатости поверхности и дальнейшей обработки.

Дробеструйная установка предназначена для очистки острых кромок различных деталей автомобиля или любых других формованных деталей с острыми поверхностями и неровностями. Процесс очистки чрезвычайно важен, но возникает вопрос, как именно работает дробеструйная машина?

Работа машины

В рамках этой техники струйной обработки контролируемый поток абразивной дроби направляется к металлической или стальной поверхности, которую необходимо обработать дробеструйной очисткой.В основе машины находится дробеструйное колесо. Как только начинается вращение круга, металлические абразивы или дробленая среда направляются к его центру. Начиная с этого положения, абразивные материалы ускоряются и выбрасываются в направлении поверхности, которая готовится к чистовой обработке.

После завершения этого процесса загрязняющие вещества, а также среда возвращаются в систему разделения, которая содержит систему сбора пыли.Как следует из названия, пылесборник отвечает за сбор или удаление измельченных сред, загрязняющих веществ или пыли. Оставшаяся среда перерабатывается, возвращаясь в бункер для хранения, где частицы могут храниться для использования в будущем.

Виды методов дробеструйной обработки

Одним из наиболее часто используемых абразивов для этой процедуры струйной очистки является песок, поэтому этот процесс чаще всего называют пескоструйной очисткой. Помимо песка, существует множество других материалов, которые также используются для взрывных работ.Некоторые из этих материалов — стеклянные бусины, гранат, оливин и охлажденное железо. Гранат и закаленное железо по своей природе очень грубые и абразивные, поэтому их нельзя использовать для струйной обработки мягких материалов. Стеклянные бусины и оливин чаще всего используются для полировки поверхностей. Их удобно использовать для обработки таких материалов, как резина, стекло, металл и пластик.

Безопасность превыше всего при работе с различными материалами

Методы дробеструйной обработки имеют множество преимуществ для промышленности, но, к сожалению, рабочие или профессионалы, ответственные за выполнение этой процедуры, должны серьезно относиться к вопросам безопасности.Это происходит потому, что эти специалисты постоянно подвергаются многочисленным опасным ситуациям в процессе взрывных работ на различных поверхностях. Частицы пыли в воздухе могут вызвать проблемы со здоровьем, поэтому необходима соответствующая защита. Вот некоторые из этих опасностей:

- Пыль может вызвать проблемы со здоровьем, например респираторные заболевания, что в конечном итоге может привести к серьезным повреждениям человеческого тела.

- Металлическая пыль также может вызвать серьезные проблемы со здоровьем, потому что при вдыхании такие металлы, как свинец, марганец и кальций, могут быть очень токсичными.

Следовательно, разумно оставить процедуру дробеструйной обработки обученным специалистам, которые знают о необходимых мерах безопасности и носят соответствующие средства защиты, такие как защитная одежда, маски и обувь. Строго рекомендуется выполнять процедуру струйной очистки под наблюдением врача. Все работники должны защищать не только глаза и тело, но и слух или уши. Они всегда должны носить кожаные леггинсы, фартуки и перчатки при работе с дробью для процесса струйной обработки.Несмотря на такие опасения по поводу безопасности, металлургическая промышленность обязана этому процессу за его преимущества по сравнению с другими традиционными методами, которые используются для подготовки и отделки поверхностей. Этот метод не требует использования агрессивных химикатов, и также доступна возможность выбора из широкого спектра абразивов для получения различных результатов. Методы взрывных работ можно проводить как в помещении, так и на открытом воздухе.

Одним из важных факторов, который может гарантировать отличные результаты, является выбор надежного производителя для вашей дробеструйной машины или другого промышленного оборудования, такого как полосы Almen или листы из марганцевой стали.Одним из таких надежных производителей является Quality Spare Center, который был основан в 1990 году и является ведущим торговцем, поставщиком и экспортером ряда дробей по металлу и связанных с ними машин и оборудования. Их качество, дизайн, современные технологии и быстрое обслуживание делают этого производителя лидером в торговле с непревзойденной эффективностью, которая превосходит ожидания их клиентов при каждой доставке их продукции.

Принципы работыдля всех типов дробеструйных машин (часть первая)

Поскольку многие люди могут мало что знать о дробеструйных машинах или никогда о них не слышали, компания JX Abrasive перечислила для вас принципы работы дробеструйных машин . 1. Каковы функции дробеструйных машин?

(1) Для удаления ржавого слоя, сварочного шлака, окалины, придания поверхности изделия равномерного металлического блеска.

(2) Для образования шероховатой поверхности, увеличения коэффициента трения компонентов и улучшения адгезии краски для улучшения качества покрытия и защиты стали от коррозии.

2. Принцип работы дробеструйного колеса

Дробеструйное колесо является основным компонентом дробеструйной машины .Дробеструйное колесо состоит из рабочего колеса, дробового колеса, управляющей обоймы, шпинделя и т. Д. Стальные дроби под своим весом попадают в дробовые колеса, и дробовые колеса вращаются вместе с дробовиками с той же скоростью, что и шпиндели.

Затем дроби железа прижимаются к внутренней части обоймы управления под действием центробежной силы. Когда железные выстрелы попадают в квадратное окно контрольной клетки, они выбрасываются через окно и ловятся лезвиями, вращающимися с высокой скоростью. Затем они движутся наружу по лопастям колеса с ускоренной скоростью.Наконец, дроби чугуна бросаются в отливки по веерообразной кривой со скоростью от 60 до 80 м / с, чтобы очистить поверхность отливки.

Регулируя положение окна клетки управления, мы можем регулировать направление метания дроби железа, увеличивая возможность для отливок поймать дробь железа. Однако неправильная установка положения отсека управления снизит эффективность очистки дробеструйной очисткой, поскольку дугообразное крыло сильно истирается. Размер отверстия в отсеке управления может повлиять на угол расхождения выстрелов из железа (веерообразный угол наклона), то есть чем больше отверстие, тем больше угол расхождения, что ухудшит очищающий эффект дробеструйной машины.Учитывая эти факторы, мы должны вовремя отрегулировать положение контрольной клетки, если она серьезно изнашивается, и нам даже нужно заменить ее на новую, если ее потери на истирание превышают 13 мм.

Скорость выброса и скорость абразивного потока чугунной дроби являются основными факторами, влияющими на эффективность очистки струйных кругов. Когда скорость проецирования увеличивается, сила удара становится сильнее. Когда расход абразива увеличивается в единицу времени, плотность дроби железа также увеличивается в зоне отливки.

Кроме того, расстояние от абразивного круга до поверхности разливки также влияет на расход абразива. После выхода из дробовика скорость выстрела уменьшается за счет сопротивления воздуха. Обычно, когда железная дробь движется, около десяти процентов ее кинетической энергии теряется на метр. Поэтому лучше устанавливать поверхность разливки на расстоянии 0,7–1,5 м от центральной линии дробеметного колеса. Причина в том, что сила удара железной дроби будет слишком большой, если поверхность и машина расположены слишком близко друг к другу, но эффективность очистки снизится, если поверхность и машина будут слишком далеко друг от друга.

Полное руководство по принципу работы дробеструйной машины? Дробеструйная машина использует и обрабатывает

Дробеструйные машины Производители в Индии часто используют термин «дробеструйная обработка» для определения различных процессов, таких как дробеструйная очистка , абразивно-струйная обработка, дробеструйная обработка и струйная обработка носителями . Хотя процесс дробеструйной обработки остается прежним, дробеструйная установка может отличаться по мощности, размеру и конструкции.

Дробеструйная установка использует механический метод подачи абразива с помощью центробежного колеса для удаления слоя отложений и примесей с поверхности металла и стальных изделий.Есть три основных цели, для которых требуется произвести дробеструйную обработку перед окончательной отделкой продукта:

- Для очистки и удаления накипи с поверхности металлических отливок и поковок.

- Повышение адгезии красок и покрытий к поверхности металлических изделий.

- Для изменения свойств металлической или стальной поверхности путем удаления отложений и примесей.

Что такое дробеструйная машина?

A Дробеструйная установка — закрытое оборудование, предназначенное для абразивоструйной очистки и подготовки металлических, каменных и других поверхностей .Это машина для дробеструйной обработки, очистки металлических деталей, таких как ковка, литье, стальные поверхности, тяжелые металлические конструкции, ржавые металлические детали и т. Д. . Дробеструйная установка использует абразивоструйную среду на металлических деталях в закрытой камере для удаления поверхностной ржавчины, сварочного шлака и удаления окалины, делая его однородным, блестящим и улучшая качество покрытия химическими антикоррозийными средствами. Производители дробеструйных машин в Пуне, Мумбаи, Хайдарабаде, Фаридабаде, Пенджабе, Джаландхаре, Джамшедпуре, Джабалпуре, Бангалоре, Коимбаторе, Ченнаи, Индия. предлагают дробеструйные машины различных размеров и мощности с минимальной грузоподъемностью 80 кг.

Дробеструйные машиныимеют закрытую камеру для дробеструйной обработки и дробеструйной обработки, а также неизолированное колесо, которое постоянно вращается с очень высокой скоростью, для обработки таких материалов, как стальная дробь, стальная крошка или дроби для резки проволоки на металлических деталях с целью отделки поверхности. Пропускная способность каждого неизолированного колеса составляет от примерно 60 кг / мин до 1200 кг / мин .

Дробеструйная установкатакже оснащена системой сбора пыли для предотвращения попадания мелких частиц, загрязнений, частиц пыли и т. Д.от побега из машины в окружающую среду. Пылеуловитель, соединенный с дробеструйной машиной, предотвращает отходы абразивов, а также защищает окружающую среду. Как ведущий производитель дробеструйных аппаратов в Индии, MGI производит высоконадежные и недорогие дробеструйные аппараты, которые не загрязняют пыль и не загрязняют окружающую среду.

Дробеструйная машина (3D-визуализация)

Существуют различные типы дробеструйных машин для обработки различных типов металлических и стальных деталей, таких как:

- Дробеструйная машина Tumble Blast (движение вибрационного ремня)

- Тип стола

- Тип подвеса

- Дробеструйная обработка камня

- RBM (поворотный ствол)

Тип металлической или стальной детали, которую необходимо обработать, ее форма, конструкция, вес и размер определяют тип необходимой дробеструйной машины.

Дробеструйная обработка и применение дробеструйной машины

Дробеструйная очистка — это процесс очистки поверхности, такой как железо, сталь, чугунные детали, поковки, ржавые трубы, стальные стержни, двигатель и автомобильные детали, путем струйной обработки абразивных материалов, таких как стальная дробь или стальная крупа, на очень высокой скорости с использованием центробежная сила, создаваемая высокоскоростным вращающимся диском в дробеструйной машине. Дробеструйная установка также используется для изменения механических свойств или различных компонентов, повышая сопротивление усталости пружин, шестерен и т. Д.

По сравнению с пескоструйной очисткой, дробеструйная очистка не производит большого количества пыли и намного более безопасна для окружающей среды, поэтому ее также называют беспыльной струйной очисткой. Дробеструйная машина похожа на закрытую камеру, поэтому частицы пыли, образующиеся во время процесса очистки, остаются внутри камеры и не загрязняют окружающую среду. Дробеструйные машины для продажи в Индии доступны по конкурентоспособной цене от лучшего Изготовителя Дробеструйной машины.

Как работает абразивно-струйная машина?

Дверь машины открывается, и компоненты загружаются на бесконечный резиновый ленточный конвейер машины.Резиновая конвейерная лента переворачивает компоненты и обеспечивает достаточный доступ к компонентам. Абразив с большой скоростью падает на вращающиеся детали и очищает их. После завершения цикла струйной очистки абразивоструйное колесо отключается и открывается дверца. Компоненты выгружаются на тележку, перемещая конвейерную ленту в обратном направлении. Всегда спрашивайте производителя дробеструйной машины о качестве конвейерной ленты, чтобы обеспечить ее длительную работу.

Демонстрация работы дробеструйной машины