Установка дробеметная: принцип работы

Механическое воздействие мелкофракционными абразивами давно доказало свою эффективность в обработке различных поверхностей. Даже небольшой по размерам пневматический пистолет позволяет очищать сложные следы коррозийного поражения, окалину и последствия химических ожогов. Однако в условиях масштабного строительства или промышленного производства мощностей и охвата ручных пескоструйных аппаратов может быть недостаточно. В таких ситуациях используется установка дробеметная, которая может действовать по тому же принципу подачи абразивов, но с иными рабочими параметрами.

Что такое дробемет?

Для понимания назначения и особенностей таких агрегатов стоит рассмотреть принцип действия абразивоструйных аппаратов как таковых. Через специальное сопло небольшие пистолеты подают на рабочую поверхность песок, который при столкновении с обрабатываемым материалом обеспечивает его очистку. Усилие для подачи абразива может обеспечиваться разными методами. Наиболее распространена подача сжатым воздухом, которую обеспечивает компрессорная установка. Менее популярно направление водной струи, в которой содержатся те же частицы песка. Однако для работы с большими объемами обе технологии не годятся. В решении таких задач используется установка дробеметная, действующая по принципу механической подачи абразива специальными лопастями. К особенностям агрегатов этого типа относится и применение металлических частиц в качестве активного компонента очистки.

Общее устройство дробеметных агрегатов

Практически любая дробеметная установка содержит в основе рабочее колесо, обеспеченное лопастями, подающими абразив. Это главный функциональный компонент, который к тому же подвергается наибольшим физическим нагрузкам. Поэтому лопасти и основа колеса изготавливаются из высоколегированного чугуна, обладающего повышенной стойкостью к истиранию. Кроме этого, установка дробеметная оборудуется прочными подшипниками, материл которых также рассчитан на эксплуатацию в условиях интенсивного механического воздействия. Дело в том, что колесо и прилегающие к нему рабочие узлы непосредственно взаимодействуют с рабочими абразивами из металла. Работа выполняется на высокой скорости, поэтому и нагрузки на материалы немалые. При этом колесо находится в специальной камере, изготовленной на основе стального сплава. В эту камеру помещается целевой объект, после чего запускается процесс обработки.

Основные характеристики оборудования

Качество очистки, как и в случае с ручными пескоструями, определяется мощностью работы агрегата. Но если в эксплуатации обычных пневматических устройств производительность зависит от функции компрессора, то работоспособность дробеметов определяется мощностью электродвигателя, который приводит в действие колесо с лопастями. Силовой потенциал мотора в среднем составляет 10-15 кВт. Такой мощностью, к примеру, располагает дробеметная установка для очистки листового проката и строительных металлоконструкций, доступных для размещения в камере. Так, средние параметры изделий, доступных для очистки в таком оборудовании, составляют порядка 700 х 700 х 1200 мм. Есть и ограничения по массе загружаемых деталей – как правило, максимальный вес достигает 1 т. Что касается производительности самой установки, то она достигает показателя 100-150 кг/мин. При этом одну камеру могут обслуживать сразу несколько аппаратов.

Принцип действия подвесных установок

Это агрегаты с туннелями, в которых осуществляется очистка заготовок. Подвесной принцип действия эффективен за счет того, что рабочие операции могут осуществляться с разных сторон. Конструкцией, фиксирующей изделие, выступает специальный конвейер, который перемещается в туннеле. Оператор может использовать дробеметные установки подвесного типа по принципу потока, то есть выполнять серийную обработку деталей. Правда, возможность такой эксплуатации зависит от системы сбора выброшенных металлических частиц – абразивов. Дело в том, что классическая дробеметная установка рассчитана на разовое выполнение операции.

По крайней мере, после обработки одного элемента требуется небольшой промежуток времени на выполнение сбора метизов. Более того, время занимает и процесс отделения абразивной массы от загрязнений, которые были отброшены в результате подачи активного материала. Иногда предусматривается и автоматическая работа на дробеметных установках, при которой происходит непрерывный процесс сбора, очистки и выброса метизов.

Принцип работы проходных моделей

Это базовая модель, входящая в группу дробеметов непрерывного действия. Ее функциональную основу составляет металлический сетчатый транспортер, который перемещает заготовку внутрь камеры очистки. Процесс осуществляется в закрытой рабочей камере, которая может быть обеспечена разным количеством турбин. К достоинствам, которыми обладает дробеметная установка проходного типа, можно отнести возможность обеспечения тщательной и равномерной обработки деталей. Что особенно важно, рабочий процесс не требует переворачивания элемента. Благодаря системе жалюзи, а также механизмам продува можно рассчитывать и на высокое качество очистки. Проходные агрегаты сегодня активно применяются для обработки деталей в машиностроительном производстве, при очистке строительных металлических листов, в изготовлении алюминиевых сплавов и т. д.

Принцип работы барабанных дробеметов

Это довольно практичный агрегат, который чаще всего используют в металлургической промышленности для финальной обработки полученных сплавов. К примеру, такая система может избавлять поверхности от следов формовочных растворов, окалины и пригаров. Более того, при условии выбора подходящего абразива можно обеспечить шероховатость поверхности с нужными характеристиками. Итак, в рабочем процессе задействуется два основных компонента: гидравлический подъемник, который засыпает обрабатываемые детали, и непосредственно барабан, где происходит очистка. В ходе выполнения операции емкость, выполненная из перфорированной металлической ленты, вращается, позволяя обрабатывать изделия с разных сторон. Соответственно, дробеметная установка барабанного типа также позволяет получать на выходе качественно очищенные изделия. При этом перемещение барабанной турбины оператор может осуществлять вручную или посредством специальных пультов управления. Впрочем, системы контроля стоит рассмотреть отдельно.

Система управления оборудованием

Последние версии такого оборудования предусматривают использование специальных контроллеров на базе программируемого модуля. Это значит, что пользователь может заранее устанавливать рабочие параметры эксплуатации механизмов. К основным показателям, которыми можно управлять таким образом, относятся: скорость подачи, интенсивность перемещения внутри рабочей камеры, а также интервал нахождения одной заготовки в транспортном средстве. Способ взаимодействия оператора с контроллером зависит от того, в какой конструкции выполнена сама дробеметная установка. Принцип работы может предусматривать небольшие габариты, позволяющие оснащать пунктом управления основную конструкцию. Если же оборудование входит в общую производственную линию, то пункт управления в виде шкафа может быть расположен на значительном расстоянии от места выполнения операции.

Что учесть в выборе установки?

Обращать внимание при выборе дробомета следует на несколько параметров. В первую очередь определяется мощность и конструкция оборудования. Важно понимать, с какими материалами будет работать агрегат – это может быть и листовой металл, и проволока, а также небольшие детали, требующие деликатной очистки. Что касается конструкции, то она может предполагать интеграцию в производственный комплекс или же выступать отдельным технологическим участком. Например, дробеметные проходные установки подходят для серийной обработки деталей разного размера, поэтому их целесообразно применять в условиях крупных производств. Также стоит учитывать наличие дополнительных функций, среди которых автоматическая сборка выпущенного абразива и очистка деталей в процессе выполнения обработки.

Заключение

Привычные для многих автослесарей и маляров пескоструйные аппараты по качеству обработки в некоторых версиях соответствуют дробеметам. Главное же отличие с точки зрения характеристик получаемого результата сводится к площади охвата. То есть качество обработки может быть равным, но за один сеанс установка дробеметная обслужит в несколько раз больше деталей, чем традиционные пневматические аппараты. Этим обусловлена распространенность абразивоструйной техники такого рода в промышленности и на крупных строительных объектах. В мелкосерийном формате очистки применение такого оборудования нецелесообразно, прежде всего, по соображениям энергоэффективности.

fb.ru

Дробеструйка: принцип работы

18 декабря 2015 г.

Дробеструйная камера (часто называемая «дробеструйка») – камера, оборудованная металлическими панелями, покрытая внутри шумогасящим и абразивным материалом.

Недостаточная или несоответствующая требованиям предварительная подготовка поверхностей является причиной преждевременного выхода из строя защитных покрытий.

Принцип дробеструйной установки обработки изделий

Детали в дробеструйную камеру загружаются с помощью транспортной системы. Дробеструйный процесс включается и выключается путем нажатия рычага безопасности.

Обработка поверхности осуществляется вручную оператором. При дробеструйной обработке все конструкции должны быть сухими.

Весь отработанный абразив собирает пластинчатый напольный конвейер и отправляет его в поперечный. Для последующей очистки дробь проходит на вход ковшового элеватора.

В случае обработки вагонов изнутри, использованная дробь собирается вручную оператором. С помощью вибрационного сита, расположенного после элеватора, удаление крупных частиц (подготовка дроби) осуществляется автоматически. Определенные в приемную емкость крупные частицы поступают через шланг. Крупные частицы утилизируются вручную.

Оператор при воздействии на рычаг безопасности управляет резервуаром, и при достигнутом минимальном уровне и при отключении рычага совершается автоматическое заполнение резервуара определенным количеством дроби из силоса. При следующем нажатии рычага включается дробеструйный процесс, и абразив подается в струйное сопло, обеспечивая замкнутый цикл подачи дроби.

spk-group.kz

Дробеструйная машина – назначение, принцип работы

Дробеструйная машина – назначение, принцип работы + 7 (3513) 29-88-72ДРОБЕСТРУЙНАЯ МАШИНА – это оборудование, предназначенное для удаления ржавчины, грязи и окалины металла при помощи дроби. В зависимости от металлического изделия применяется проходная или подвесная машина. Дробеструйная обработка происходит при помощи метателей дроби и используется всеми литейными производствами и заводами металлоконструкций.

Принцип работы

дробеструйных машин

Дробеструйная машина необходима для черновой обработки металлических изделий от ржавчины, окалины, масляных загрязнений и усиления антикоррозийных свойств поверхности деталей. Принцип работы дробеструйной машины заключается в следующем: со специального бункера для дроби абразивные частицы подаются на турбинные лопатки, которые вращаясь на высокой скорости, выбрасывают на обрабатываемую поверхность дробь. Абразив отскакивает от поверхности, тем самым очищая ее от разного рода загрязнений, после чего его затягивает в машину за счет вакуумного отсека, в котором работает промышленный пылесос. В сортировочной камере сепаратор отделяет дробь от мусора. После очищения дробь снова попадает в передний отсек машины для дальнейшего использования. Скорость прохода дробеструйной машины над обрабатываемой деталью определяется типом поверхности и желаемой интенсивностью очистки. Кроме того, на качество очистки влияет диаметр дроби. Чаще всего он составляет от 0,5 мм до 2,8 мм. Для работы с нашими метателями оптимальна дробь диаметром 1,2 мм.

Дробеструйные машины для очистки металла

Дробеструйная машина по металлу необходима для того, чтобы защитить детали от коррозии, очистить от ржавчины, старых защитных покрытий, загрязнений, и придать шероховатость поверхности, сгладить неровности. Ударяясь о поверхность металлической детали, дробь оставляет на ней отпечатки, заставляя тем самым материал стремиться вернуть себе исходную форму. В итоге образуется слой с высоким сжимающим напряжением, который защищает металлическую поверхность от повреждений, продлевая тем самым срок службы изделия.

Проходная дробеструйная машина

Проходная дробеструйная машина оснащена удобными входными, внутренними и внешними рольгангами и прекрасно подходит для обработки деталей и изделий из металла, в том числе для очистки листового металла, балок. Расположение входных и выходных окон дробеструйной машины проходного типа может быть горизонтальным или вертикальным. Надежность конструкции и доступная цена делают проходные машины наиболее распространенным типом дробеструйного оборудования. Уникальная аэродинамическая система обеспечивает качественную очистку изделий и экономичный расход дроби.

Подвесная дробеструйная машина

Подвесная дробеструйная машина подходит для обработки разных деталей любых габаритов. Изделия подвешиваются на крюк электродвигателя, после чего перемещается в дробеструйную камеру для очистки. Электродвигатель может обладать любой грузоподъемностью, а входное окно может быть выполнено в соответствии с любыми требуемыми размерами.

Барабанная дробеструйная машина

Дробеструйная машина барабанного типа главным образом предназначена для очистки мелких деталей. Обрабатываемые детали перемешиваются во вращающемся барабане, тем самым выполняя роль абразива друг для друга (галтовочный принцип очистки). Таким образом, расход дроби снижается, а качество обработки значительно увеличивается. Загрузка и выгрузка деталей может производиться как автоматически, так и вручную.

Дробеструйные машины для очистки труб

Дробеструйная машина для очистки труб позволяет удалить разного рода загрязнения, как с внешней, так и с внутренней стороны трубы. Внешняя очистка производиться расположенными под углом дробеметами, которые выбрасывают на большой скорости дробь на вращающуюся трубу. Благодаря такой технологии очистка трубы происходит всего за один проход. Внутренняя очистка трубы также не требует повторного прохода. В результате трубы получают надежную защиту от коррозии, очищаются от налета и загрязнений, продлевается их срок эксплуатации.

ООО «Завод Дробеструйного Оборудования» производит дробеструйные машины, которые отличаются высоким качеством и приемлемой стоимостью.

Дробеструйные машины могут быть выполнены по индивидуальному заказу или же иметь стандартные параметры. От того, какие требования предъявляются заказчиком к характеристикам дробеструйной машины, зависит ее итоговая цена.

Подождите

идет загрузка

xn—-8sbbgghaa4atqndfjvzoes9n.xn--p1ai

Дробеметная установка (оборудование), дробеструйная камера

Дробеметная установка (оборудование) и система аспирации патронного типа

Техническая часть

1.1 Технологические данные:

Состояние поверхности на входе сухая, обезжиренная

Состояние поверхности на входе согласно ISO 8501-1:1988 (E)-Gr.А

Характер поверхности (после дробеметной обработки) ISO 8501-1:1988 (E)-ASa2.5

1.2 Описание дробеметной установки (оборудования) с рольгангом для непрерывной дробеметной очистки труб

Для дробеметной установки (оборудования) для очистки труб (до 300 мм), устанавливаются четыре (4) турбины для достижения одинакового качества поверхности трубы.

4 шт. Дробеметные головки — 30 кВт/каждая 1 шт. Система аспирации

Технические данные и характеристики

Дробеметная установка (оборудование):

Характеристики:

Установочные данные:

Основной источник питания: три фазы, переменный ток, 380В/50Гц с нейтралом

Вспомогательный: одна фаза, 220 В/50Гц с нейтралом

С.А. потребление системы аспирации очищающего сжатого воздуха 5-7 бар, безмасляный норм.м³/ч пр. 28

Выброс пыли на выходе из системы: мг/м³ < 5

Работа дробеметной установки (оборудования)

Предложенная дробеметная установка (оборудование) предназначена для очистки отдельных прутков. Специальный роликовый конвейер непрерывно поддерживает очищаемые части, проводя их через дробеструйный тоннель с регулируемой скоростью. В центральной части дробеструйного тоннеля заготовки подвергаются равномерной дробеструйной обработке, выполняемой дробеметной головкой. Для достижения наибольшей площади обработки дробеметная головка расположена на тоннеле.

Транспортная система обеспечивает постоянную подачу обрабатываемых заготовок. Расстояние между следующими партиями можно сократить так, что подачу можно будет считать непрерывной.

Дробеметная очистка связана с системой обнаружения заготовки на входе в тоннель, и подача абразива к колесам прекращается в случае, если нет заготовок для обработки.

Абразивный цикл

Абразивный цикл полностью закрытый, тогда как восстановление абразива и удаление отходов полностью автоматические. Абразивная среда хранится в резервуаре, расположенном сверху установки (оборудования), он объединен с абразивным сепаратором. Абразив автоматически посылается на дробеметную головку. Использованный абразив собирается в сборном бункере, подводится к ковшовому элеватору и затем подается в абразивный сепаратор, где отделяются загрязнители большого размера и изношенный абразив. Используемая дробеструйная среда возвращается в резервуар для хранения для повторного использования.

Подача абразива

С помощью специальной двухпозиционной и регулировочной арматуры возможно регулировать количество подаваемого абразива, т.е. нагрузку двигателя каждой дробеметной головки и быстро включать-выключать каждую дробеметную головку. Подача абразива останавливается в случае потери электричества. Дробеструйная среда, выбрасываемая головкой, всегда чистая и выбрана по размеру.

Система аспирации

Запыленный воздух, остающийся в дробеструйном тоннеле, засасывается вытяжным вентилятором через вентиляционный воздуховод. Система устраняет все пыльные побочные продукты дробеметной установки (оборудования), выбрасывая в окружающую среду менее 5 мг/м³ пыли, что соответствует наиболее строгим допустимым нормам загрязнения. Выброс пыли в закрытую емкость осуществляется непрерывно и автоматически.

Дробеметный туннель и накопитель абразива

Дробеметная камера и износостойкая футеровка

Дробеметная камера — это сварное жесткое сооружение, сделанное из марганцовой стали. В зоне работы с критическим износом предусмотрена дополнительная заменяемая футеровка.

Накопитель абразива

Дно дробеметной камеры — бункерного типа для сбора и транспортировки использованного абразива.

Входная и выходная камеры туннеля

Вход и выход изготовлены из пластин из углеродистой стали. Чтобы избежать выброса пыли в атмосферу с дробеметной установки (оборудования), многослойные резиновые перегородки установлены на входе и выходе дробеструйной установки (оборудования).

Дробеметная головка

Двухдисковая конструкция с динамически сбалансированным ротором, оборудована легко заменяемыми лопатками/лопастями с самосинхронизацией, привод от асинхронного электродвигателя. Лопасти дробеметной головки отлиты из стойкого к абразивному износу хромового твердого чугуна.

Весь ротор сбалансирован с погрешностью ±2.5 граммов (G 2,5 класс — ISO) и подогнан так, чтобы надлежащим образом управлять зоной действия струйной очистки.

Корпус головки футерован заменяемыми чугунными пластинами из твердого никеля/хрома.

Техническое обслуживание дробеметной головки осуществляется просто с помощью замены частей, подверженных нормальному износу (лопасти и футеровка)

Устройство регулирования подачи абразива

Специальный шлюзный затвор с прочным литым корпусом с ручной регулировкой скорости открытия затвора предусмотрен для каждой дробеметной головки, что позволяет дистанционно контролировать подачу абразива и операцию открытия/закрытия. С помощью этих регулировочных клапанов и клапанов открытия/закрытия можно регулировать количество подаваемого абразива, т.е. загрузку мотора каждой дробеметной головки и быстро выполнять действие открытия/закрытия у каждой головки. Подача абразива останавливается в случае потери/снижения электроэнергии.

Продольный шнековый транспортер

На самом нижнем уровне накопителя абразива установлены продольные шнековые транспортеры для подачи собранного абразива и других частиц (побочных дробеметных продуктов) к ковшовому элеватору.

Шнековое устройство состоит из винтового конвейера с опорами и шарикоподшипниками с обоих концов, работу обеспечивает привод редукторного двигателя.

Ковшовый элеватор

Вертикальная транспортировка абразива и отходов малого размера из накопителя абразива к сепаратору абразива осуществляется ковшовым элеватором.

Ковшовый элеватор состоит из:

Стальной кожух со смотровым окном

Верхние и нижние шкивы с пылеустойчивыми опорами шарикоподшипников

Кольцевидная резиновая лента, укрепленная двумя полиэстер-нейлоновыми слоями/пластинами, с прикреплёнными на ней ковшами

Тормозное устройство с натяжными ремнями

Асинхронный редукторный двигатель с приводом на верхний шкив ковшового элеватора

Невозвратный механизм, чтобы избежать обратного вращения приводного шкива

Электроуправление скоростью транспортировки абразива (вертикальной) (регулирование частоты вращения нижнего шкива) для предотвращения возможного заклинивания.

Сепаратор и резервуар для хранения абразива

Сепаратор абразива и резервуар для хранения — это внимательно разработанная и произведенная стальная конструкция, расположенная на верхней части ковшового элеватора и над дробеструйным туннелем, которая отделяет чистые и годные абразивы от изношенных абразивов и других отходов. Эта установка (оборудование) сделана как каскадный ветряной проход и воздушная сепарация абразива происходит с помощью тяги, вызванной вытяжным вентилятором пылесборника.

Самые большие загрязнения улавливаются в карман, пыль уходит через надлежащий канал, переносимая по воздуху легкая пыль вытягивается в пылесборник. Оставшаяся чистая дробеметная среда хранится в резервуаре для повторного использования.

Роликовый конвейер (внутри дробеметной установки (оборудования))

Специальный роликовый конвейер предусмотрен для непрерывного прохождения заготовок через дробеметный туннель.

Эти ролики расположены надлежащим образом вдоль туннеля, они предусмотрены на обоих концах, на шарикоподшипниках. Ролики в дробеструйном туннеле выполнены из абразив стойкого сплава, тогда как ролики на выходе-входе отлиты из серого чугуна. Используется преобразователь частоты, поэтому скорость конвейера регулируется на большой диапазон, чтобы определить лучшее требуемое значение для наилучшей работы дробеструйной установки (оборудования).

Установка (оборудование) для удаления абразива

Чтобы удалить абразив, который остается на заготовках после дробеструйной обработки, предусмотрена специальная установка (оборудование) для его удаления, установленная сразу после дробеструйной камеры. Продувка осуществляется вентилятором.

Площадка контроля с лестницей

Доступ к установке (оборудованию) по улавливанию абразива, резервуару для хранения и верхней части ковшового элеватора обеспечен стальной лестницей и площадкой контроля, оборудованной проходом с ограждением и перилами.

Централизованное управление с автоматической защитой и распределением электрической энергии

Централизованная система управления с автоматической защитой обеспечивает автоматический непрерывный и безопасный процесс дробеметной очистки.

Прежде всего, встраиваемые компоненты высокого качества поставляются проверенными субпоставщиками, которые вносят вклад в КПД и надежность системы управления дробеметной установки (оборудования).

Система управления с автоматической защитой и распределением электроэнергии:

- Центральная панель управления из листового железа

пыленепроницаемое исполнение IP 54

цвет RAL 7032, плата RAL 2004

боковая дверь для легкого доступа - Система управления

последовательный логический контроль

автоматический/ручной выключатель - КИП

главный вольтметр и амперметр

амперметр для каждого привода дробеметной головки

счетчик рабочих часов

Селекторное реле для настройки скорости роликового конвейера. - Сигнализация

сигнальные лампочки для каждой функции установки (оборудования)

сигнальная лампочка дробеметного процесса

сигнальная лампочка «дополнительные услуги готовы» - Аварийная сигнализация

термическая защита активирована

низкая скорость ковшового элеватора

аварийная кнопка выключения активирована

размыкание/отключение преобразователя частоты - Эксплуатационная контрольно-измерительная аппаратура

регулируемый датчик времени для очистки пылеуловителя

манометр для перепада давления в патроне пылеуловителя

кнопки аварийного выключения для важных функций - Защитные устройства

главное реле с магнитной защитой

аварийное реле

предохранительное концевое реле на каждой двери

защита от короткого замыкания для каждого потребителя электроэнергии

защита от перегрузки для каждого потребителя электроэнергии

система заземления

автоматическая блокировка следующей последовательности в случае поломки одного из компонентов

внутренняя конструкция предохранительной панели для предотвращения случайного контакта с фазовыми элементам.

стандартные реле отключения

другая функциональная защита. - Распределение электроэнергии

трансформатор для внутризаводского потребления с низким напряжением.

отдельные реле включения для каждого потребителя энергии.

полностью внутренний электропакет главной панели управления.

электрические провода между панелью управления и потребителями электричества заказчика в комплекте с кабельными лотками, изоляционными трубками и клеммами подключения.

По всей дробеметной установке (оборудованию) будут предварительно проложены электрические провода в цехе продавца для простоты установки и пуско-наладки на месте установки, если расположение электрооборудования будет согласно схеме расположения продавца. - Электродвигатели

асинхронные, низковольтные, защита IP 54.

воздух охлаждаемые, закрытого типа, самовентилирующиеся.

Пневматическая система

Сжатый воздух, поставляемый заказчиком, используется в предложенной дробеметной установке (оборудовании) с двумя основными целями:

- для работы пневматической системы дробеметной установки (оборудования) (для работы устройств управления клапанами или пневматических цилиндров, используемых для различных вспомогательных целей).

- для очистки патронов пылеуловителя

Система сжатого воздуха дробеметной установки (оборудования) состоит из:

- Установка (оборудование) воздушного кондиционирования с: регулятором давления, датчиком, воздушным фильтром, лубрикатором смазки масляным туманом и предохранительный вентиль.

- Пневматические цилиндры различных типов в зависимости от осуществляемого действия.

- Электрический клапан для контроля рабочих цилиндров.

- Распределительный трубопровод сжатого воздуха.

Автоматическая система фильтрации

Технические данные:

Характеристики сжатого воздуха для продувки фильтр-элемента

Работа системы

Установка (оборудование) фильтрации осуществляет сбор сухой пыли из воздуха, насыщенного пылью, забранного из дробеметной установки (оборудования).

Она специально разработана для работы с большими нагрузками, которая обычно связана с такими требованиями, как непрерывный пескоструйный цикл, простое техобслуживание и ограниченные габаритные размеры.

Система разработана под картриджи, которые продуваются сжатым воздухом с регулярными интервалами, так, чтобы отделить пыль, которая скапливается на наружной поверхности фильтр-элементов.

Нагнетаемый воздух накапливается в емкости и подается к фильтр-элементам электрическим клапаном, контролируемым программным реле включения и отключения. Воздух направляется на элементы таким образом, что волна давления создается внутри и перенастраивает их прошлую проникающую способность.

Фильтр-элементы продуваются один за другим, каждый за какие-то доли секунды. Интервал между циклами продувки можно настроить согласно условиям режима работы и эксплуатации.

Отсутствие подвижных частей в этой системе очистки говорит о ее высокой надежности и безопасности.

И наконец, вентилятор устанавливается после фильтр-элементов, обеспечивая таким образом продолжительную эксплуатацию.

Компоненты системы фильтрации

Прочный корпус из стальных пластин с боковым смотровым люком для простого доступа снятия элементов и воронкообразного днища для сбора пыли.

Фильтр-элементы из микрофибры.

Емкость со сжатым воздухом с электрическими клапанами (один клапан на каждый элемент) и сопла для продувки.

Электронный шкаф для управления рабочим циклом электрических клапанов.

Центробежный вентилятор.

Двигатель привода вентилятора.

Два резервуара для сбора пыли — емкостью 120 дм³ каждый.

Резервуар для отведенного конденсата

U-образный манометр, показывающий падение давления

Система вывода пыли с помощью шнека.

Площадка контроля для замены фильтр-элементов.

intech-gmbh.ru

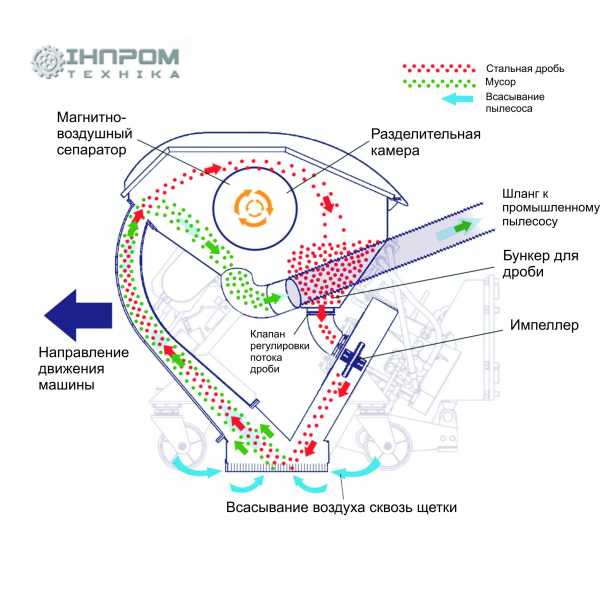

Принцип работы дробеструйной очистки — Инпромтехника

Как работает дробеструйная машина? Смотрите схему дробеструйной машины Blastrac и описание ее работы

Принцип работы дробеструйной машины:

Стальная дробь под воздействием силы тяжести подается с бункера для дроби через клапан на лопастное рабочее колесо (импеллер). Вращаясь на высокой скорости, импеллер под определенным углом и с высокой центробежной скоростью выбрасывает дробь на обрабатываемую поверхность, над которой движется самоходная машина. Интенсивность обработки регулируется скоростью прохода машины и выбирается в зависимости типа поверхности и желаемого результата.

Стальная дробь воздействует на поверхность и отскакивает обратно, удаляя, таким образом, грязь, лакокрасочные материалы, старый слой бетона, ржавчину со стали и т.д., после чего отходы вместе с дробью всасываются обратно в машину с помощью потока воздуха, создаваемого вакуумным отсеком с помощью промышленного пылесоса.

Щёточные уплотнения обеспечивают плотное прилегание передней части дробеструйной машины к поверхности, и воздух снаружи может проходить только сквозь и под щетками, что предотвращает попадание дроби или других материалов из сопла дробеструйной машины в атмосферу. Мусор и отработанная дробь поступают в сортировочную камеру, где посредством двойного циклона и процесса магнитного разделения, мусор попадает в пылесборник, а очищенная дробь подается снова к передней части дробеструйной машины.

Таким образом, процесс дробеструйной обработки машиной Бластрак есть замкнутым, безпыльным, недорогим и эффективным. Если вы хотите предварительно убедится в эффективности дробеструйной машины – закажите демонстрацию ее работы у Вас на объекте!

Дробеструйная машина Blastrac оснащена запатентованной системой разделения дроби и пыли благодаря специальным магнитам и промышленному пылесосу. Это обеспечивает экономичность обработки, безпыльность и высокую износостойкость машин.

Удобная ручка управления, регулируемая по высоте, обеспечивает легкость управления. Мощные приводные двигатели со встроенным тормозом позволяют выполнять обработку неровных и наклонных поверхностей. Регулировка скорости движения машины позволяет получить желаемый результат.

Корпус дробеструйной машины в разрезе:

Автор: Кушниренко Максим Васильевич

inpromtehnika.com.ua

Мобильные дробеструйные

Общее описание

Мобильные дробеструйные установки для сухой дробеструйной обработки применяются для очистки, предварительной подготовки и зачистки поверхностей разных металлических и неметаллических изделий, как в дробеструйных камерах с обратной транспортировкой абразива, так и при дробеструйной обработек на свободном пространстве при монтажных работах.

Конструкционное решение дробеструйных установок позволяет применение большенства обычно предлагаемых типов и размеров абразива, т.е. металлических (измельченная сталь, измельченный чугун, стальной гранулят) и неметаллические (песок, шлак, корунд). Тип и размер абразива зависит от исходного материала обрабатываемых деталей, от их исходной поверхности и от требуемой финальной поверхности.

Обслуживающий персонал дробеструйной установки, одетый в защитные средства для дробеструйной обработки, пневматическим дистанционным безопасным управлением, размещенным на конце дробеструйного шланга, управляет процесс дробеструйной обработки системой включ., выключ. и одновременно управляет запорный клапан (колпак) наполняющего отверстия резервуара. Если дробеструйное оборудование, составной частью которого является дробеструйный агрегат, оборудованно автоматическим возвратом абразива (дробеструйной камеры), обслуживающий персонал дистанционным управлением прямо управляет наполнением абразивом резервуаров дробеструйных агрегатов.

Технические параметры

| Тип дробеструйного агрегата | DBS-100RCS | DBS-200RCS | ||

|---|---|---|---|---|

| Максим. рабочее манометрическое давление | МПа | 1 | 1 | |

| Оптимальное рабочее манометрическое давление | МПа | 0,4 — 0,8 | 0,4 — 0,8 | |

| Объем напорного резервуара | литр | 100 | 200 | |

| Максим. вместительность напорного резервуара | ||||

|

кг | 300 | 600 | |

|

кг | 136 | 272 | |

| Высота агрегата | мм | cca 1350 | cca 1600 | |

| Диаметр резервуара | мм | 508 | 610 | |

| Диаметр колес | мм | 250 | 350 | |

| Вес агрегата | кг | cca 125 | cca 155 | |

| Подключение сжатого воздуха | ||||

|

6/4″ | 6/4″ | ||

| Потребление сжатого воздуха на сопле (p = 0,6 МПа) | ||||

| м3.час-1 | 193 | 193 | ||

| м3.час-1 | 275 | 275 | ||

| Дистанционное управление | пневматическое, безопасное | |||

| Рабочая производительность — чистое время дробеструйной обработки | м2.час-1 | 6-37 | 6-37 | |

Защитные средства

Дробеструйные установки, согласно желаний заказчика, поставляются с полным комплектом защитных средств для обслуживающего персонала:

- защитный шлем для дробеструйной обработки

- костюм для дробеструйный обработки

- дыхательный фильтр с активированным углем

- климатизационная установка

Перечень защитных средств найдете на zde.

Запасные части

Имеем постоянно на складе все запасные части и стандартное вспомогательное оборудование.

Перечень запасных частей найдете на zde.

Расход

Отработанное количество металлического абразива

Отработанное количество металлического абразива указанно в кг в час в зависимости от внутреннего диаметра форсунки и от давления сжатого воздуха в форсунке.

| Внутренний диаметр | Давление в сопле (МПа) | ||||

|---|---|---|---|---|---|

| сопла (мм) | 0,45 | 0,50 | 0,60 | 0,70 | 0,75 |

| 6,5 | 360 | 400 | 460 | 510 | 560 |

| 8 | 620 | 680 | 760 | 840 | 920 |

| 9,5 | 860 | 980 | 1090 | 1190 | 1310 |

| 11 | 1170 | 1340 | 1490 | 1640 | 1800 |

| 12,5 | 1520 | 1720 | 1900 | 2100 | 2300 |

Израсходованное количество неметаллического абразива

Израсходованное количество неметаллического абразива указанно в кг в час в зависимости от внутреннего диаметра форсунки и от давления сжатого воздуха в форсунке.

| Внутренний диаметр | Давление в сопле (МПа) | ||||

|---|---|---|---|---|---|

| сопла (мм) | 0,45 | 0,50 | 0,60 | 0,70 | 0,75 |

| 6,5 | 180 | 200 | 230 | 260 | 280 |

| 8 | 310 | 340 | 380 | 420 | 460 |

| 9,5 | 430 | 490 | 550 | 600 | 660 |

| 11 | 585 | 670 | 750 | 820 | 900 |

| 12,5 | 760 | 860 | 950 | 1050 | 1150 |

Примерное потребление сжатого воздуха

Потребление сжатого воздуха указанно в м3 в час в зависимости от внутреннего диаметра сопла и от давления сжатого воздуха в сопле.

| Внутренний диаметр | Давление в сопле (МПа) | ||||

|---|---|---|---|---|---|

| сопла (мм) | 0,45 | 0,50 | 0,60 | 0,70 | 0,75 |

| 6,5 | 92 | 100 | 120 | 130 | 138 |

| 8 | 152 | 170 | 200 | 220 | 234 |

| 9,5 | 215 | 240 | 280 | 300 | 334 |

| 11 | 290 | 330 | 370 | 410 | 433 |

| 12,5 | 382 | 430 | 480 | 530 | 576 |

www.saf.cz

Дробеструйная установка

Изобретение относится к дробеструйной обработке, в частности к дробеструйным очистным установкам. Цель изобретения — повышение надежности работы установки. Дробеструйная установка содержит пневмосистему и бункер 1 для абразива , соединенный посредством запорно-перепускного клапана со смесительной камерой 21. В нижней части бункера 1 консольно закреплен болтами 35 вибратор 32 с переменной амплитудой колебаний во времени . Вибратор 32 размещен между шиберными заслонками 29, 30 вдоль продольной оси запорно-перепускного клапана с выходом свободного плоского конца в канал 23 смесительной камеры 21. Вибратор выполнен в виде упругого элемента, например из пружинной проволоки, с коленом 33, а его плоский конец отогнут в сторону выхода из смесительной камеры. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1553360 (21) 4389790/08 (22) 09.03.88 (46) 15.05.91. Бюл, М 18 (72) В.А,Фриж, М.В,Козин и E.È.×èðâî (53) 621,924.9.024 (088.8) (56) Авторское свидетельство СССР

М 4553360, кл. В 24 С 3/06, 1988. (54) ДРОБЕСТРУЙНАЯ УСТАНОВКА (57) Изобретение относится к дробеструйной обработке, в частности к дробеструйным очистным установкам. Цель изобретения — повышение надежности работы установки, Дробеструйная установка содержит пневмосистему и бункер 1 для абИзобретение относится к дробеструйной обработке, в частности к дробеструйным очистным установкам, и является усовершенствованием установки, описанной в авт. св. hh 1553360, Целью изобретения является повышение надежности работы установки.

На фиг. 1 изображена предлагаемая установка; на фиг. 2 — пневмосхема установки; на фиг. 3 — эапорно-перепускной клапан, продольный разрез; на фиг. 4 — заслонки при прохождении крупных частиц; на фиг. 5 — вид по стрелке А на фиг. 3.

Дробеструйная установка содержит герметичный расходный бункер 1 с загрузочной горловиной 2.

В нижней конической части бункера крепится запорно-перепускной клапан 3, регулирующий подачу дроби в смесительную камеру 4, В конструкцию установки входит система подачи вохдуха, которая состоит из масловлагоотделителя 5, дистанционно управляемого запорного разгрузочного клапана 6, крана 7, перекрывающего подччу,, Ы, 1648738 А2

J раэива, соединенный посредством эапорно-перепускного клапана со смесительной камерой 21. В нижней части бункера 1 консольно закреплен болтами 35 вибратор 32 с переменной амплитудой колебаний во времени, Вибратор 32 размещен между шиберными заслонками 29, 30 вдоль продольной оси запорно-перепускного клапана с выходом свободного плоского конца в канал 23 смесительной камеры 21. Вибратор выполнен в виде упругого элемента, например из пружинной проволоки, с коленом 33, а его плоский конец отогнут в сторону выхода иэ смесительной камеры. 5 ил, воздуха к смесительной камере 4, крана 8, обеспечивающего выпуск сжатого воздуха в расходный бункер.

Установка оборудована также рукавом 9 для подачи сжатого воздуха с дробью к пистолету 10, который оборудован рукояткой 11 и рукавом дистанционного управления 12 и сообщающий смеситель 4 с бункером 1, трубой 13.

Пневмосистема установки оборудована манометром t4. Установка смонтирована на транспортной тележке 15.

Клапан 3 подачи дроби из бункера в смесительную камеру содержит корпус 16 с центральной втулкой 17 с клапаном 18, а также с фланцами 19 и 20 для крепления клапана к бункеру 1 и смесительной камере

21 с каналами 22 и 23 для прохода дроби и сжатого воздуха.

На корпусе 16 закреплены мембраны 24 и 25, подпружиненные пружинами 26 и размещенные внутри колпачковых крышек 27 с нажимными гайками 28, На мембранах 24 и 25 закреплены шиберные заслонки 29 и 30 с помощью гаек 31.

1648738

В нижней внутренней части бункера 1 консольно установлен вибратор 32 с коленом 33, лопаткой 34 и закрепленный посредством болтов 35. . Дробеструйная установка работает следующим образом, В бункер 1 засыпается дробь. При открытии крана 8 сжатый воздух через масловлагоотделитель 5 поступает в полость запорно-разгрузочного клапана 6, но давление в полости клапана отсутствует до тех пор, пока оператор не нажмет на рукоятку

11 пистолета 10 и не перекроет рукав дистанционного управления 12.

После открытия крана 7 сжатый воздух поступает к смесительной камере 4, через рукав 9 к пистолету 10 и через сопло выбоасывается в атмосферу, Клапан 3 для подачи дроби из бункера

1 в смесительную камеру 21 работает следующим образом.

Под действием давления сжатого воздуха внутри бункера 1 дробь через канал 18 поступает к шиберным заслонкам 29 и 30, закрепленным на гибких мембранах 24 и 25 соответственно.

Под действием того же давления мембраны 24 и 25, преодолевая усилие пружин

26, отклоняются, увлекая эа собой шиберные заслонки 29 и 30, и в образовавшийся зазор между ними дробь поступает через канал 22 в смесительную камеру, где через канал 23 подхватывается потоком сжатого воздуха и вместе с ним поступает к пистолету 10.

Усилие пружин 26 рассчитано на усилие давления сжатого воздуха, подводимого к установке.

Чем выше становится давление сжатого воздуха в системе, тем больше раскрываются шиберные заслонки 29 и 30 и тем больше дроби поступает в смесительную камеру и к пистолету 10, Чем ниже давление, тем меньше открываются шиберные заслонки и меньше будет подача дроби к пистолету 10.

Таким образом, осуществляется автоматическое регулирование подачи дроби к пистолету в зависимости от давления сжатого воздуха, подаваемого к установке.

Крепление шиберных заслонок 29 и 30 на гибких мембранах 24 и 25 позволит повы5 сить надежность работы клапана и установки в целом, При прохождении дроби между шибесными заслонками 29 и 30 с крупными включениями заслонки могут отклониться

1.0 благодаря гибкости мембран и пропустить крупные частицы, не создавая закупорки проходного канала клапана.

Для лучшего прохождения дроби через проходной канал клапана в нем установлен

15 вибратор 32, который работает следующим образом.

Дробь, поступая в смесительную камеру, своей массой действует на лопатку 34, отклоняя тем самым конец вибратора. Поток

20 сжатого воздуха, поступающий по каналу

23, стремится вернуть конец вибратора в исходное состояние. Постоянное попеременное воздействие дроби и сжатого воздуха на конец вибратора создает его

25 колебания, которые передаются по всей длине. Сначала начинает колебаться нижний конец и только по мере прохождения, дроби начинает колебаться его верхняя часть, т.е, по времени амплитуды колебания

30 меняются.

Формула изобретения

Дробеструйная установка по авт. св. N

35 1553360,отличающаяся тем,что,с целью повышения надежности работы, она снабжена вибратором с переменной амплитудой колебаний, консольно закрепленным в нижней части бункера и размещенным

40 между шиберными заслонками вдоль продольной оси запорно-перепускного клапана с выходом свободного плоского конца в смесительную камеру, при этом вибратор выполнен в виде упругого элемента, 45 например, из пружинной проволоки, а его плоский конец отогнут в сторону выхода из смесительной камеры.

1648738

1648738

23 ж дозРу,т

ВидА /7

У/

N Гб

Фиг.4

Составитель В.Красав

Редактор М.Васильева Техред M.Moðråíòàë Корректор Л.Бескид

Заказ 1864 Тираж 465 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул, Гагарина, 101

www.findpatent.ru