Дробеметная установка

Для удаления с поверхности металла окалины, ржавчины, старой краски, остатков формовочной смеси и создания на поверхности шероховатости, чаще всего применяются Дробеметные установки. Существует большое количество различных типов машин и в зависимости от стоящей задачи подбирается оборудование для каждого конкретного заказчика.

Принцип действия ДРОБЕМЕТНОЙ УСТАНОВКИ

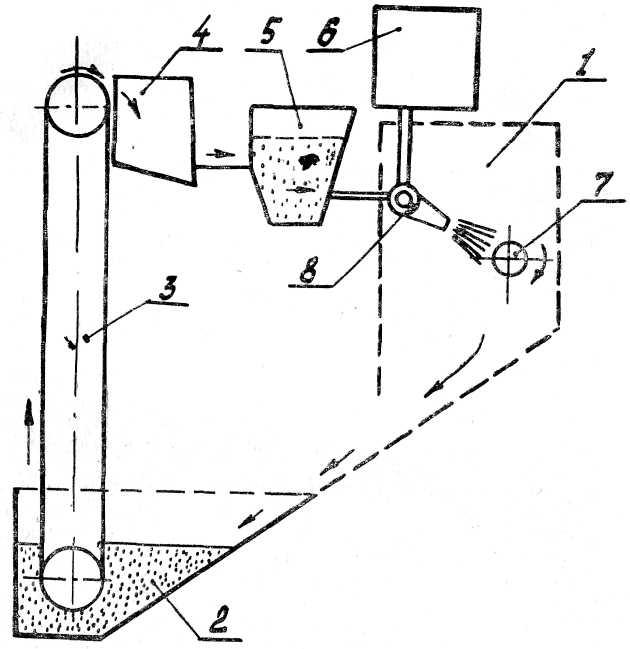

Принципиальная схема Дробеметной установки практически всегда одинаковая и отличается только наличием или отсутствием магнитного сепаратора. Сразу оговоримся, что такое устройство требуется только при очистке литья. В остальных случаях оно бесполезно и даже вредно.

Дробеметная установка состоит из закрытой камеры со стенами, изготовленными или облицованными износостойким материалом. Чаще всего это навесная, легкозаменяемая защита. В этой камере находятся очищаемые детали в процессе обработки.

Схема работы ДРОБЕМЕТОВ

На камере, в зависимости от размеров и расположения деталей при очистке, установлены турбины, которые выбрасывают внутрь Дробемета потоки абразива. Дробь на них подается через питающие патрубки, на которых имеются дозирующие клапаны. После удара о поверхность детали, абразив вместе с продуктами очистки падает вниз и поступает в систему рециркуляции, которая содержит в себе Сепаратор

Дробь на них подается через питающие патрубки, на которых имеются дозирующие клапаны. После удара о поверхность детали, абразив вместе с продуктами очистки падает вниз и поступает в систему рециркуляции, которая содержит в себе Сепаратор

Принцип работы сепаратора аналогичен воздушной веялке. Его размеры, в первую очередь ширина, зависят от количества дроби, циркулирующей по установке, и складывается из суммарной производительности турбин. Общее количество абразива в машине должно быть в 2,5-3 раза больше этой суммы.

Удаление отходов из ДРОБЕМЕТНЫХ УСТАНОВОК

Вся циркулирующая, например, Литая дробь распределяется в достаточно тонкий занавес, через который проходит воздушный поток с требуемой скоростью. При этом пыль и продукты очистки выдуваются, и обеспечивается подача в бункер уже очищенной дроби, которая таким образом циркулирует по системе много раз и имеет возможность полезно вырабатывать свой ресурс. Отходы состоящие из отработавшего абразива и счищенных с поверхности деталей примесей Удаляются через отдельный патрубок.

Отходы состоящие из отработавшего абразива и счищенных с поверхности деталей примесей Удаляются через отдельный патрубок.

При нарушении работоспособности сепаратора очистка от примесей не происходит и эффективность установки падает. Регулируемыми являются занавес, который формируется прижимными пластинами, и воздушный поток, регулирующийся заслонкой. Система довольно чувствительна к изменению рабочего режима. Например, из-за снижения производительности турбин, что иногда обусловлено недостаточным количеством абразива в бункере, занавес перестает быть сплошным и полным, что не обеспечивает эффективное удаление примесей.

При использовании пылеуловителей с картриджами, происходит изменение аэродинамического режима сепаратора, т.к. фильтры засоряются, и скорость воздуха падает. Итог тот же — в бункере происходит увеличение количества примесей и существенно усиливается интенсивность износа в первую очередь деталей турбин. Наиболее агрессивные примеси это остатки формовочных смесей.

Выводы по работе ДРОБЕМЕТНЫХ КАМЕР

Учитывая вышесказанное, становится очевидно как важно, что бы операторы дробеметов внимательно следили за регулировками сепаратора и всегда своевременно добавляли Новую дробь в бункер, поддерживая его всегда полным.

Поскольку Дробеметые Камеры имеют интенсивный износ даже при условии тщательного соблюдения правил эксплуатации, обеспечить длительный срок службы можно только имея оборудование с достаточным запасом прочности и своевременно его обслуживая.

Дробеструйная установка: назначение, принцип работы

Дробеструйный аппарат предназначается для очистки металлических изделий и металлоконструкций, в том числе крупных, от загрязнений и корродированных участков методом метания дроби и обработки поверхности изделий. Возможна обработка деталей сложного профиля, находящихся в труднодоступных местах. Дробеструйная установка

Возможна обработка деталей сложного профиля, находящихся в труднодоступных местах. Дробеструйная установка

Принципы работы установок с метанием дроби

Дробеструй обеспечивает очистку или обработку поверхности металла с помощью мелких частиц, подобных дробинкам. Они чаще всего имеют сферическую форму. Это абразивоструйный метод работы с металлическими изделиями и конструкциями.

Основные функции дробеструйных машин:

- Снятие окалины после горячей обработки металлических изделий, в том числе фасонных.

- Механическая очистка от ржавчины за счет снятия корродированного слоя материала как по всей поверхности изделия, так и отдельных участков, особенно пораженных коррозией.

- Матирование поверхности, если необходимо гладкий верхний слой сделать матовым. Может достигаться разная степень матовости: грубая сатинированная или мягкая бархатистая.

- Придание поверхности необходимого уровня шероховатости. Можно добиваться разной степени шероховатости, это зависит от материала изготовления дроби и от характера воздушного потока.

Основной принцип работы: подача «дроби», абразивных элементов с сильным потоком воздуха или жидкости через сопла, дробеструйные метатели.

Ударяясь о поверхность металлического изделия дробинки воздействуют на кристаллическую решетку металла, уплотняя ее, при этом поврежденные области разрушаются, и остается прочный, твердый слой поверхностного материала. Благодаря этому принципу с помощью обработки удается снимать нагрузочную «усталость» металла: детали и конструкции получают «вторую» жизнь, а у новых продлевается срок эксплуатации.

Оборудование может настраиваться на разные режимы обработки, а также подбирается абразивный материал различных типов для достижения нужного результата.

Что представляют собой дробеструйные установки

Дробеочистка проводится либо ручными установками открытого типа, либо в дробеструйных камерах закрытого типа как ручным, так и автоматическим способом.

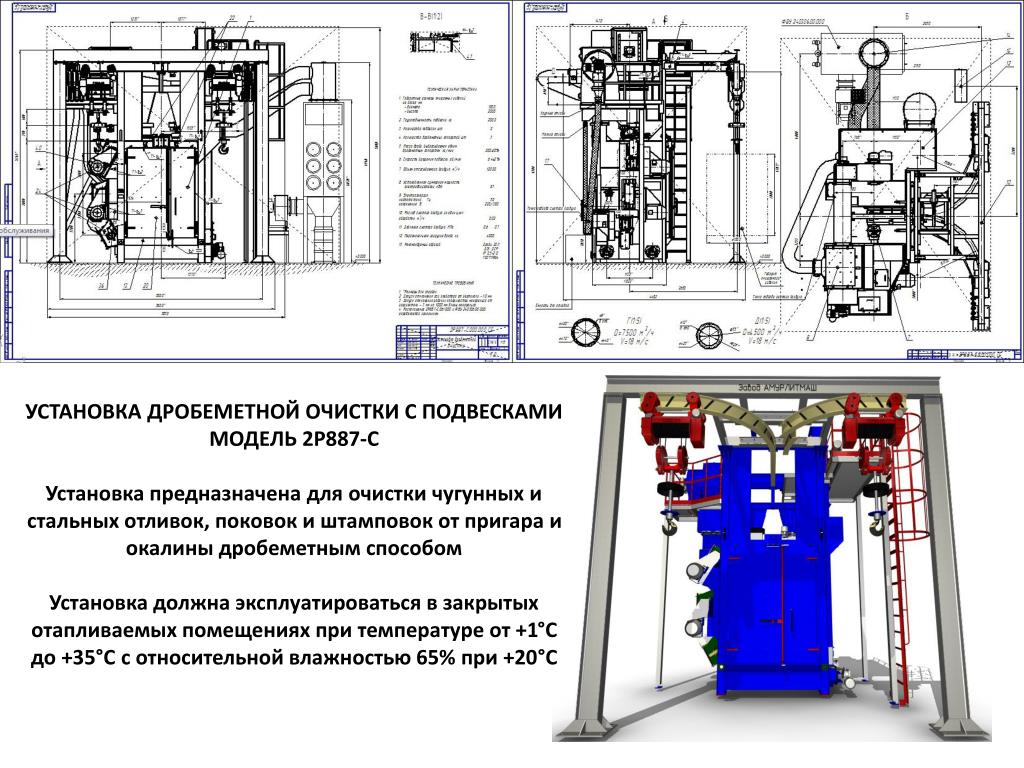

Разновидности закрытых установок по принципу действия:

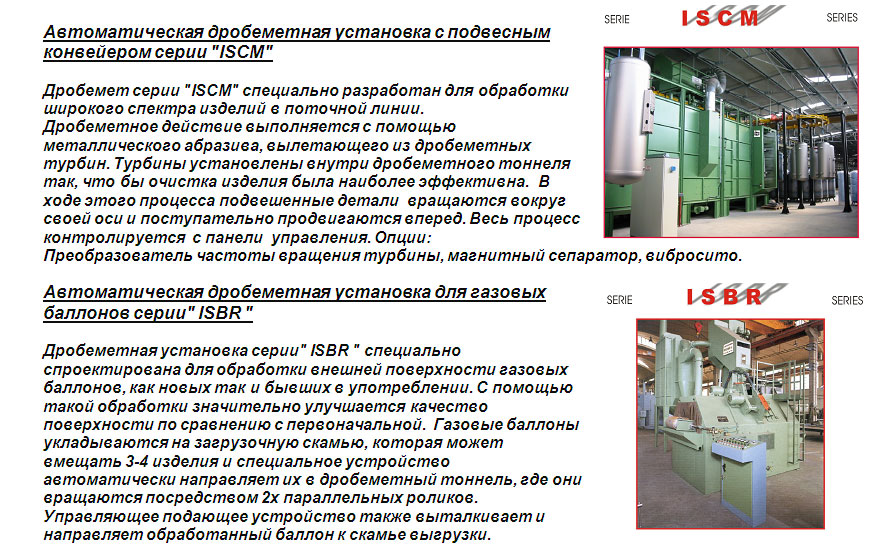

- Проходная установка с транспортером для подачи конструкций в камеру.

- Подвесная дробеструйная установка с тупиковой камерой с дробеструйными метателями.

- Установки с подачей дроби специальными лопастями.

- Барабанная установка с горизонтально расположенным контейнером барабанного типа. Вращение емкости обеспечивает попадание абразивных элементов на деталь или изделие.

- Установка для очистки труб со сложной конструкцией.

Большие дробеструйные камеры – это автоматизированные устройства высокой производительности для работы поточным способом, с помощью которого обрабатывается множество однотипных предметов и деталей. Они достигают производительности до 200 кв. метров в час.

Существуют так называемые «обитаемые» камеры, внутри которых работает оператор.

В наиболее распространенных устройствах с ленточной подачей транспортер перемещает изделия в камеру. Возможна подача с помощью рельсовой тележки, равномерно отправляющей конструкции или детали для обработки.

Работа камеры включается ручным способом или автоматически, в зависимости от конструкции.

Конструктивные особенности камер для обработки дробью

Абразивоструйная камера представляет собой сложное оборудование, собираемое в корпусах различных габаритов.

Камера комплектуется следующими рабочими блоками:

- Дробеструйный аппарат. Он подает в нужном режиме абразивные элементы внутрь корпуса камеры на обрабатываемые конструкции.

- Транспортная система, позволяющая доставлять изделия, конструкции, детали для обработки.

- Загрузочные и разгрузочные устройства.

- Система очистки и рекуперации дроби. Очищает абразивы от пыли и возвращает в рабочий режим.

- Система фильтрации для подачи свежего воздуха, чтобы оператор системы мог нормально дышать.

- Осветительная аппаратура в ударопрочном варианте.

- Пульт управления в автоматических дробеструйных установках.

Корпус камеры собирается из профилированных панелей с вмонтированными распашными воротами.

В пол монтируется система сбора абразивного материала, состоящая из транспортеров на пневмоцилиндрах со скребками.

Ковшовый элеватор подбирает использованную дробь и передает ее в очиститель.

Очиститель работает по принципу двухфазного устройства с двумя ступенями очистки: сначала отделяются более крупные загрязнения, затем сепарируются мелкие частицы вплоть до мелкодисперсных пылевых. Второй этап реализуется с помощью воздушного потока.

Дальше абразивный материал проходит в бункер, из которого поступает в метатель дроби.

Установка камерного типа включает в себя системы

- Электрооборудования с распредшкафом, блоками управления отдельными компонентами и электропроводкой.

- Пневмооборудования с пневмошкафом, управляющими пневмосистемами, выполняющими производственные функции и обеспечивающими оператора свежим воздухом.

Виды дроби для разной металлической поверхности

Абразивные элементы различаются по материалу, из которого они изготовлены и по предназначению. По этим критериям можно выделить такие виды дроби:

| Вид дроби | Целевое назначение |

Чугунная колотая. В основе – белый чугун, цементит. В основе – белый чугун, цементит.

| Обработка поверхностей под покрытие краской или анодирование. Создание качественного типа матовой поверхности, очистка от окалины и коррозии. |

| Стальная | Зачистка поверхностей. Наклеп – метод поверхностной обработки, увеличивающий свойства прочности и твердости материала. |

| Алюминиевая | Обработка алюминиевых деталей и конструкций, в том числе из мягких алюминиевых сплавов. Можно получать нужную шероховатость. |

| Керамическая | Финишная обработка изделий для получения чистой гладкой поверхности. |

| Стеклянная | Высокопрочный метод обработки. |

| Пластиковая, полиамидная и поликарбонатная | Обработка глянцевых особо гладких поверхностей. |

| Электрокорунд | Обработка особо загрязненных и сильно корродированных слоев поверхностей |

Нормативные требования к работе установок

Нормативные требования к работе дробеструйных устройств касаются как технических характеристик, так и правил безопасности, если работа осуществляется оператором.

Технические требования регламентируются нормативными документами типа ГОСТ и международными стандартами ISO.

Требования безопасности предполагают наличие сигнализации при работе в камерах. Это должна быть как световая, так и звуковая сигнализация, которая сообщает о том, что внутри оборудования проводится рабочий цикл.

Вопросы безопасности касаются также работы сотрудника внутри системы. Они относятся к средствам индивидуальной защиты в виде специальных защитных костюмов и шлема, специального фильтра воздуха.

Дробеструйная установка

Дробеструйная обработка металлических конструкций и деталей считается наиболее современным и продвинутым способом обработки металлического материала сложных конфигураций с различным типом поверхности.

Знаете ли вы, как работает дробеметная машина?

Техника, без которой не может работать ни один владелец металлургической промышленности, – это дробеструйная обработка. Он используется почти во всех отраслях промышленности, в которых используется металл, таких как аэрокосмическая, строительная, автомобильная, литейная, железнодорожная, судостроительная и многие другие. Он используется для очистки, придания прочности, также известной как дробеструйная обработка, или для полировки металлических поверхностей.

Он используется для очистки, придания прочности, также известной как дробеструйная обработка, или для полировки металлических поверхностей.

Процесс пескоструйной обработки стал незаменимым аспектом производства металлоконструкций и металлоконструкций. Этот метод дробеструйной обработки обеспечивает некоторые важные преимущества для защиты и обслуживания стальных и металлических изделий. Прежде чем вы посмотрите на работу дробеструйной машины, давайте взглянем на некоторые преимущества, которые делают эту технику такой важной частью металлургической промышленности, которые упомянуты ниже:

Удаление коррозии: Это наиболее предпочтительный метод для удаления всех форм ржавчины и коррозионно-активных материалов с металлических и стальных поверхностей без снижения прочности продукта и без воздействия на его основу. Типичные коррозионные образования на поверхностях:

- Ржавчина

- Химические пятна

- Мельничные весы

- Выцветшая или облупившаяся краска

- Весы для термообработки

Подготовка поверхности: Этот метод пескоструйной обработки на сегодняшний день является наиболее эффективным и наиболее действенным процессом подготовки металлической поверхности перед нанесением краски или покрытия. Он обеспечивает высокую точность схемы дробеструйной очистки и чрезвычайно прочную связь между обработанной поверхностью и защитным покрытием. Методика помогает в выявлении любого типа дефектов и ошибок. Это также увеличивает срок службы и износостойкость любого будущего покрытия.

Он обеспечивает высокую точность схемы дробеструйной очистки и чрезвычайно прочную связь между обработанной поверхностью и защитным покрытием. Методика помогает в выявлении любого типа дефектов и ошибок. Это также увеличивает срок службы и износостойкость любого будущего покрытия.

Экологические причины: Этот метод пескоструйной обработки является одним из немногих вариантов, обеспечивающих безвредные для окружающей среды варианты удаления коррозии и подготовки поверхности:

- Процесс включает использование только истирания для очистки поверхности металлических изделий

- Во время всего процесса не используются химические вещества.

- Кислоты также не используются в течение всего процесса.

- Единственная необходимая очистка — физические гранулы.

- Вся стальная струя или пыль с носителей сдувается мощной системой вакуума и сбора пыли.

- Процесс также обеспечивает свободу и удобство переработки материалов, используемых в процессе.

Технологии, используемые в дробеструйной машине

В процессе дробеструйной очистки используются две технологии:

- Метод дробеструйной очистки (безвоздушная дробеструйная обработка)

- Пневмоструйная очистка (пневматическая дробеструйная очистка / пневматическая дробеструйная очистка)

Дробеструйная машина

Получив глубокие знания в области дробеструйной очистки, давайте разберемся, как работает эта машина:

Дробеструйная машина использует механический метод подачи абразива с помощью центробежного колеса для слой поверхности и загрязнения с поверхности металлических и стальных изделий. Есть три основных цели, которые требуют пескоструйной обработки перед отделкой продукта:

- Очищает поверхности и удаляет накипь

- Улучшает адгезию краски, добавляя текстуру поверхности металлических изделий

- Эффективно снижает затраты на обслуживание за счет увеличения срока службы покрытия

Эта машина используется для удаления нежелательной коррозии и металлических отходов с поверхности готовых изделий. Это делается для того, чтобы сделать поверхность однородной и более гладкой для лучшей отделки после покраски или других применений. Процесс также работает для очистки ржавчины, шероховатости поверхности и дальнейшего изготовления.

Это делается для того, чтобы сделать поверхность однородной и более гладкой для лучшей отделки после покраски или других применений. Процесс также работает для очистки ржавчины, шероховатости поверхности и дальнейшего изготовления.

Дробеструйная установка предназначена для очистки шероховатых кромок различных деталей автомобиля или любых других деталей литья, имеющих острые и неровные поверхности. Процесс дробеструйной очистки чрезвычайно важен, но возникает вопрос, как именно работает дробеметная машина?

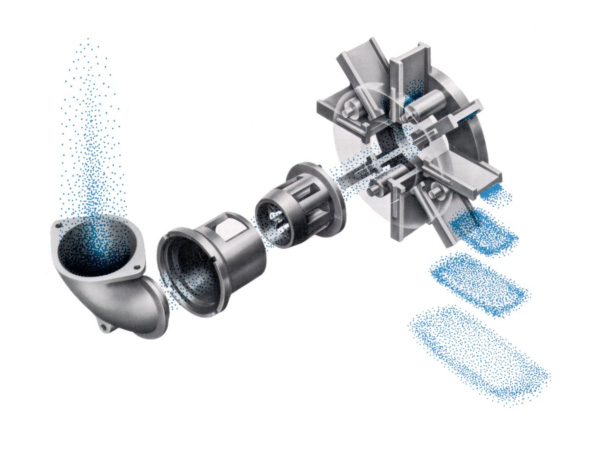

Работа машины

В рамках этого метода дробеструйной обработки контролируемый поток абразивной дроби направляется к металлической или стальной поверхности, которую необходимо подвергнуть дробеструйной очистке. В основе машины находится дробеметное колесо. Как только колесо начинает вращаться, металлические абразивы или дробь направляются к его центру. Начиная с этого положения, абразивы ускоряются и выбрасываются в направлении поверхности, которая готовится к чистовой обработке.

После завершения этого процесса загрязняющие вещества, а также среда возвращаются в систему разделения, которая содержит систему сбора пыли. Как следует из названия, пылесборник отвечает за сбор или удаление измельченных материалов, загрязнений или пыли. Оставшийся носитель перерабатывается, возвращая его в бункер для хранения, где частицы могут храниться для использования в будущем.

Типы методов дробеструйной обработки

Одним из наиболее часто используемых абразивов для этой процедуры струйной очистки является песок, поэтому этот процесс чаще всего называют пескоструйной очисткой. Помимо песка, существует множество других материалов, которые также используются для взрывных работ. Некоторые из этих материалов представляют собой стеклянные бусины, гранат, оливин и закаленное железо. Материалы из граната и закаленного железа чрезвычайно грубы и абразивны по своей природе и поэтому не могут использоваться для пескоструйной обработки мягких материалов. Стеклянные шарики и оливин чаще всего используются для полировки поверхностей. Их удобно использовать для таких материалов, как резина, стекло, металл и пластик.

Их удобно использовать для таких материалов, как резина, стекло, металл и пластик.

Безопасность превыше всего при дробеструйной очистке различных материалов

Техника дробеструйной обработки имеет множество преимуществ для промышленности, но, к сожалению, рабочие или специалисты, ответственные за выполнение этой процедуры, должны серьезно относиться к вопросам безопасности. Это происходит потому, что эти специалисты постоянно подвергаются многочисленным опасным ситуациям в процессе пескоструйной обработки различных поверхностей. Частицы пыли в воздухе могут привести к проблемам со здоровьем, поэтому требуется надлежащая защита. Вот некоторые из этих опасностей:

- Пыль может привести к проблемам со здоровьем, таким как проблемы с дыханием, которые в конечном итоге могут привести к серьезным повреждениям человеческого тела.

- Металлическая пыль также может привести к серьезным проблемам со здоровьем, поскольку при вдыхании такие металлы, как свинец, марганец и кальций, могут быть очень токсичными.

Поэтому целесообразно доверить процедуру дробеструйной очистки обученным специалистам, которые знают о необходимых мерах безопасности и носят соответствующие средства защиты, такие как защитная одежда, маски и обувь. Строго рекомендуется проводить процедуру струйной обработки под наблюдением врача. Все работники должны защищать не только глаза и тело, но и слух или уши. Они всегда должны носить кожаные леггинсы, фартуки и перчатки при обращении с дробеструйным материалом для процесса струйной обработки. Несмотря на такие опасения по поводу безопасности, металлургическая промышленность обязана этому процессу за его преимущества по сравнению с другими традиционными методами, которые используются для подготовки и отделки поверхностей. Этот метод не требует использования агрессивных химикатов, а также доступен выбор из широкого спектра абразивов для различных результатов. Методы взрывных работ могут осуществляться как внутри помещений, так и снаружи.

Одним из важных факторов, который может обеспечить отличные результаты, является выбор надежного производителя для вашей дробеструйной машины или другого промышленного оборудования, такого как полосы Almen или пластины из марганцовистой стали. Один такой надежный изготовитель — Качественный Запасной Центр, который был установлен в 1990 году, является ведущим Торговцем, поставщиком и Экспортером диапазона металлических выстрелов и связанных машин & оборудования. Их качество, дизайн, новейшие технологии и быстрое обслуживание делают этого производителя лидером в торговле с непревзойденной эффективностью, которая превосходит ожидания своих клиентов при каждой поставке своей продукции.

Один такой надежный изготовитель — Качественный Запасной Центр, который был установлен в 1990 году, является ведущим Торговцем, поставщиком и Экспортером диапазона металлических выстрелов и связанных машин & оборудования. Их качество, дизайн, новейшие технологии и быстрое обслуживание делают этого производителя лидером в торговле с непревзойденной эффективностью, которая превосходит ожидания своих клиентов при каждой поставке своей продукции.

Принципы работы всех типов дробеметных машин (часть первая)

25 мая 2017 г.

Поскольку многие люди могут мало знать о дробеструйных машинах или никогда о них не слышать, компания JX Abrasive перечислила для вас принципы работы дробеструйных машин . 1. Каковы функции дробеметных машин?

(1) Для удаления слоя ржавчины, сварочного шлака, оксидной окалины, придания поверхности изделия ровного металлического блеска.

(2) Для формирования шероховатой поверхности, увеличения коэффициента трения компонентов и улучшения адгезии краски, чтобы улучшить качество покрытия и антикоррозионные свойства сталей.

2. Принцип работы дробеструйной установки

Дробеметная установка является основным компонентом дробеструйной установки . Дробеструйное колесо состоит из рабочего колеса, дробового колеса, обоймы управления, шпинделя и т. д. Дробь под своим весом попадает в дробовые колеса, и дробовые колеса вращаются вместе с дробью с той же скоростью, что и веретена.

Затем железные дроби под действием центробежной силы прижимаются к внутренней части обойм управления. Когда железные ядра попадают в квадратное окно клетки управления, они выбрасываются через окно и ловятся вращающимися с высокой скоростью лопастями. Затем они движутся наружу вдоль лопастей колеса с ускоренной скоростью. Наконец, железная дробь выбрасывается на отливки по веерообразной кривой со скоростью от 60 до 80 м/с, чтобы очистить поверхность отливки.

Регулируя положение окна контрольной клетки, мы можем регулировать направление метания железной дроби, увеличивая вероятность того, что отливки поймают железную дробь. Тем не менее, неправильная установка положения управляющей клетки снизит эффективность очистки при дробеструйной очистке, поскольку дугообразный отбойник сильно изношен. Размер отверстия контрольной клетки может повлиять на угол расхождения железных пуль (веерообразный включенный угол), то есть большее отверстие увеличивает угол расхождения, что ухудшает эффект очистки дробеструйной машины. Учитывая эти факторы, мы должны вовремя отрегулировать положение контрольной клетки, как только она сильно изнашивается, и нам даже нужно заменить ее новой, когда ее потери на истирание превышают 13 мм.

Тем не менее, неправильная установка положения управляющей клетки снизит эффективность очистки при дробеструйной очистке, поскольку дугообразный отбойник сильно изношен. Размер отверстия контрольной клетки может повлиять на угол расхождения железных пуль (веерообразный включенный угол), то есть большее отверстие увеличивает угол расхождения, что ухудшает эффект очистки дробеструйной машины. Учитывая эти факторы, мы должны вовремя отрегулировать положение контрольной клетки, как только она сильно изнашивается, и нам даже нужно заменить ее новой, когда ее потери на истирание превышают 13 мм.

Скорость выброса и расход абразива железной дроби являются основными факторами, влияющими на эффективность очистки дробеметной дроби. Когда скорость проецирования становится выше, сила удара становится сильнее. При увеличении расхода абразива в единицу времени увеличивается и плотность дроби в литейном узле.

Кроме того, на скорость подачи абразива влияет расстояние от дробеметного круга до поверхности отливки.