Производство древесного угля в Челябинск

Технология производства древесного угля относительно проста, но все-таки требует определенной культуры производства и владения особенностями технологических процессов. Несоблюдение технологических процессов приводит к снижению выхода угля, уголь получается с трещинами, мелкий, пахнущий смолами, недожженный.

Для получения угля из древесины, она должна пройти процесс пиролиза, разложения без доступа кислорода.Древесина разлагается, под воздействием нагрева, в реторте – стальной емкости с плотно закрывающимися загрузочными отверстиями, нагрев происходит путем помещения реторты в специальную печь.

Газы, которые выделяются в процессе пиролиза, отводятся через специальную трубу от реторты в топочную камеру и там сжигаются. За счет постоянного поступления выделяемого газа в топку, происходит минимальный расход дров для поддержания горения. Пиролиз можно разделить на три основных этапа, которые отличаются между собой по контрольным замерам и видимым признакам.

Сушка древесины – это первый этап. Она происходит при температуре менее 150°С , из сырья выходит влага. Технический процесс как раз начинается с того, что измельченные до нужного размера березовые дрова кладут в реторту, закрывают загрузочное отверстие и ставят в сушильную камеру.Сырье должно соответствовать ГОСТ 24260-80.

Для измельчения заготовок до оптимального размера, длина не более 0,5 м и диаметр не более 0,1-0,15 м используют специальный станок — электрической дровокол колун.

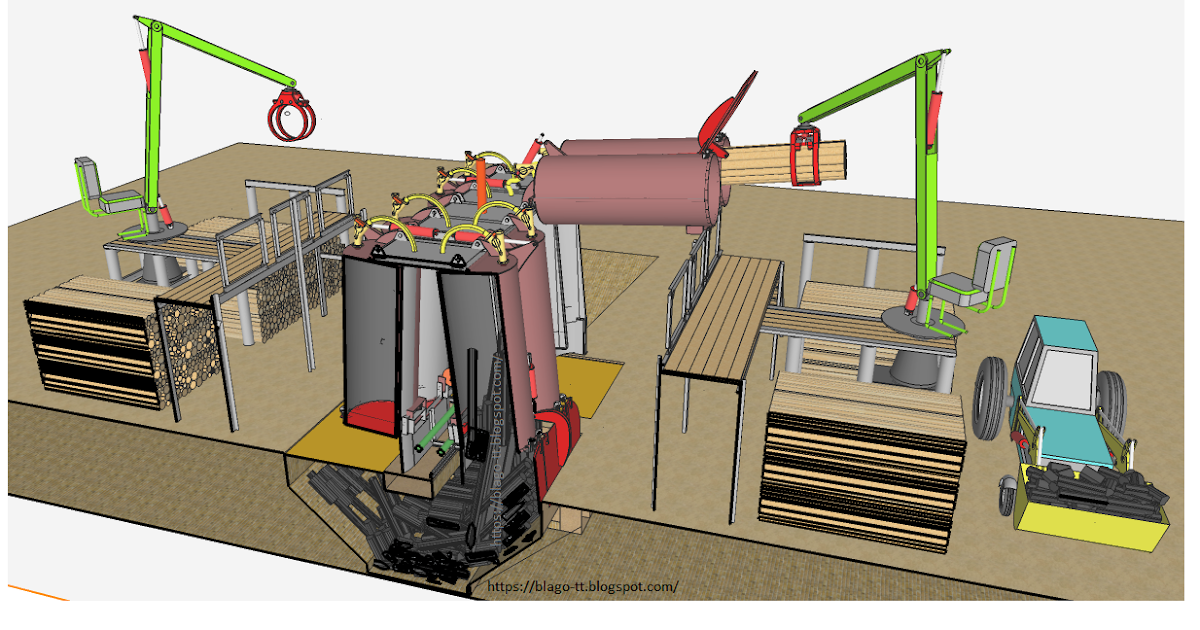

После того как древесина прошла сушку, реторту, с помощью грузоподъемного механизма (например кран-балки) , перемещают в пиролизную камеру. Там происходит второй этап — собственно пиролиз, сухая перегонка.

Из-за того что древесина состоит из целого комплекса органических соединений, процесс распада древесины получается весьма сложным. Органические соединения имеют разный молекулярный вес, поэтому происходящие между ними химические реакции тоже различны. В рамках данного сайта имеет смысл описать лишь в общих чертах эти реакции, так как рассчитывать или детально описывать все эти реакции будет трудно.

В рамках данного сайта имеет смысл описать лишь в общих чертах эти реакции, так как рассчитывать или детально описывать все эти реакции будет трудно.

В общем, в процессе пиролиза проходят последовательные и параллельные химические реакции, которые приводят к появлению новых и разрыву старых, существовавших до термической обработки, связей. Получившиеся в результате новые вещества начинают взаимные реакции.

Первым начинает распадаться ксилан, при температуре 150°С, процесс продолжается и при 250°С и более. Этот процесс ведет к обр азованию таких веществ, как уксусная кислота, фурфулол и газы.

Кроме этого, на поверхности древесины при температуре 170-200°С начинают расщепляться гемицеллюлозы.

Следующим начинает распадаться лагнин, при температуре 200°С , что ведет к высвобождению летучих низкомолекулярных соединений. А при 300°С разлагается целлюлоза.

На этом этапе можно выделить период, называемый экзотермическим, он очень важен для всего процесса углевыжигания в целом. В этом периоде пиролиз проходит энергично, выделяется реакционное тепло, это происходит при температуре около 280°С. Температура древесины начнет увеличиваться самопроизвольно, пока все тепло экзотермы не выделиться.

В этом периоде пиролиз проходит энергично, выделяется реакционное тепло, это происходит при температуре около 280°С. Температура древесины начнет увеличиваться самопроизвольно, пока все тепло экзотермы не выделиться.

Для следующего этапа, прокалки угля, снова потребуется подвод внешнего тепла.

Третий этап – прокалка угля. Если на предшествующем этапе происходило образование угля, то на этом смолы в небольшом количестве и много неконденсируемых газов отделяются от образовавшегося угля. Это происходит при температурах от 350 °С и до 550°С . Прокалка проходит все в той же пиролизной камере.

Завершаюий этап — охлаждение, упаковка, хранение. После того как процесс пиролиза закончился реторты с готовым углем с помощью кран-балки вынимают из пиролизной камеры поочередно или попарно, и устанавливаются в кассету для остывания. Время охлаждения изменяется в зависимости от внешних факторов (время года, наличия или отсутствия ветра, осадков).

Остывшие реторты опять поднимают и вывешивают над фасовочной установкой, после открытия нижних разгрузочных отверстий — опорожняются. Далее уголь проходит отсев от мелких фракций и пыли, фасуется, взвешивается и пакеты с углем зашиваются.

Упакованная продукция хранится на складе до дальнейшей отгрузки потребителям.

Освобожденные от угля реторты снова заполняются дровами и помещаются в сушильную камеру.

Производство древесного угля

Мало кого можно удивить тем, чтобы использовать в качестве топлива древесный уголь. В магазинах давно продаются мешки с древесным углем для шашлыка, и каждый уважающий себя дачник и турист хоть раз покупал их, чтобы приготовить мясо или рыбу на мангале. Без этого не обходится ни один пикник на природе.

Подробная информация от производителя угля на странице Древесный уголь

Но применение древесного угля не ограничивается приготовлением продуктов на углях. Древесный уголь эффективный абсорбент, поэтому его используют в медицине, на производстве фильтров, в химической промышленности. Еще древесный уголь подходит для каминов. Древесный уголь эффективней, чем дрова, занимает меньше места, дает хороший жар, не образует искр и пламени. Тлеющие в камине угли представляют собой приятную картину тепла и уюта. Также свойства древесного угля можно использовать для ковки металла. На производстве и в промышленности тоже часто используют древесный уголь. В домашних условиях измельченный древесный уголь можно использовать для выращивания комнатных цветов. Добавляя порошок из березового древесного угля в землю можно повысить гигроскопичность и предотвратить закисание почвы в цветочном горшке.

Еще древесный уголь подходит для каминов. Древесный уголь эффективней, чем дрова, занимает меньше места, дает хороший жар, не образует искр и пламени. Тлеющие в камине угли представляют собой приятную картину тепла и уюта. Также свойства древесного угля можно использовать для ковки металла. На производстве и в промышленности тоже часто используют древесный уголь. В домашних условиях измельченный древесный уголь можно использовать для выращивания комнатных цветов. Добавляя порошок из березового древесного угля в землю можно повысить гигроскопичность и предотвратить закисание почвы в цветочном горшке.

Древесный уголь – микропористый высокоуглеродистый продукт, образующийся при пиролизе древесины без доступа воздуха. Древесный уголь применяется в производстве кристаллического кремния, сероуглерода, чёрных и цветных металлов, активированного угля и т. д., а также как бытовое топливо (удельная теплота сгорания 31,5 – 34 МДж/кг). Древесный уголь классифицирован в системе стандартов – ГОСТ 7657-84 «Уголь древесный».

Производители древесного угля

Спрос на рынке формирует предложение. Появилось много компаний и частных хозяйств, которые специализируются на производстве древесного угля. Все дело в том, что процесс изготовления древесного угля достаточно прост. При наличии качественного оборудования для древесного угля можно легко производить большие партии товара на продажу. Производители углевыжигательных печей для производства древесного угля предлагают широкий ассортимент разнообразных модификаций, которые отличаются друг от друга объемом камеры, количеством камер, это могут быть ретортные печи и соответственно ценой на оборудование. На рынке представлены малогабаритные мобильные модели печей для изготовления древесного угля для бытового использования и большие углевыжигательные комплексы с двумя или тремя камерами, которые позволяют организовать непрерывный цикл производства древесного угля.

Подробная информация от производителя печей углежжения на странице Углевыжигательные печи

Пиролизом, или сухой перегонкой, называется разложение органических веществ путём нагревания без (или с ограничением) доступа воздуха, чтобы предотвратить горение. Также пиролиз – первый процесс, происходящий при горении древесины. Языки пламени образуются за счёт горения не самой древесины, а газов – летучих продуктов пиролиза. При пиролизе древесины (450 – 500 °C) образуется ряд веществ: древесный уголь, метанол, уксусная кислота, ацетон, смолы и др.

Также пиролиз – первый процесс, происходящий при горении древесины. Языки пламени образуются за счёт горения не самой древесины, а газов – летучих продуктов пиролиза. При пиролизе древесины (450 – 500 °C) образуется ряд веществ: древесный уголь, метанол, уксусная кислота, ацетон, смолы и др.

Оборудование для производства древесного угля

Современные углевыжигательные печи для древесного угля безопасны для окружающей среды, в них предусмотрена система дожига пиролизных газов, что позволяет в разы снизить вредные выбросы в атмосферу. Печи для производства древесного угля обладают высокой производительностью, поэтому они высокорентабельны. Вложенные средства быстро окупаются, и оборудование в скором времени начинает приносить стабильный доход. Производство древесного угля отличная идея для бизнеса с учетом наличия бесперебойной поставки качественного сырья. В качестве сырья для углевыжигательных печей используют дрова. Дрова можно закупать готовые или колоть самостоятельно. Для колки дров можно приобрести дровокольное оборудование, которое позволит быстро и без лишних усилий заготовить достаточный объем дров. Дровокольные станки мощные, обладают высокой производительностью, подходят для любых пород древесины.

Для колки дров можно приобрести дровокольное оборудование, которое позволит быстро и без лишних усилий заготовить достаточный объем дров. Дровокольные станки мощные, обладают высокой производительностью, подходят для любых пород древесины.

Технология производства древесного угля

Технология производства древесного угля основана на бескислородном пиролизе древесины или сжигании дров без доступа кислорода. Он достигается использованием герметичных печных камер, выполненных из толстых листов железа. Если в углевыжигательную печь будет попадать кислород, то на выходе объем древесного угля будет ниже, чем планировалось. Цикл производства древесного угля состоит из нескольких этапов: загрузка дров в камеру печи, розжиг дров в топочной камере, сушка древесины, пиролиз древесины с дожигом пиролизных газов, остывание готового древесного угля, выгрузка угля, фасовка угля по пакетам. Вместо дров для углежжения можно использовать древесные брикеты, изготовленные из отходов древесины. Это снижает стоимость готового продукта, позволяет получать качественный древесный уголь.

Это снижает стоимость готового продукта, позволяет получать качественный древесный уголь.

Технология производства древесного угля Сваминатана Читрапутхира Пиллаи :: SSRN

Скачать эту статью

Открыть PDF в браузере

Добавить бумагу в мою библиотеку

Делиться:

2 страницы Опубликовано: 5 ноя 2019

Просмотреть все статьи Сваминатана Читрапутхира Пиллаи

Сельскохозяйственный университет Тамил Наду – сельскохозяйственный колледж и научно-исследовательский институт (Мадурай)

Дата написания: 25 октября 2019 г.

Резюме

Древесный уголь получают путем нагревания древесины деревьев древесину до высокой температуры в замкнутом пространстве без доступа кислорода, т.е. анаэробный нагрев. В этом процессе древесина становится сухой до костей при 100°C, а дальнейшее повышение температуры до 300°C инициирует пиролиз. При этом древесина расщепляется на водяной пар, газы, древесные кислоты и смолы с выделением тепла, что приводит к образованию древесного угля. Для производства древесного угля подходят деревья Prosopis juliflora и Casuarina equisetifolia. Производство древесного угля широко осуществляется в засушливых южных районах Тамил Наду, где просопис является основой многих средств к существованию.

Ключевые слова: Производство древесного угля, этапы, Prosopis

Классификация JEL: Q23

Рекомендуемое цитирование: Рекомендуемая ссылка

Пиллаи, Сваминатан Читрапутира, Технология производства древесного угля (25 октября 2019 г.

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Связанные электронные журналы

Обратная связь

Обратная связь с SSRN

Обратная связь (требуется)

Эл. адрес (требуется)

Если вам нужна немедленная помощь, позвоните по номеру 877-SSRNHelp (877 777 6435) в США или +1 212 448 2500 за пределами США с 8:30 до 18:00 по восточному поясному времени США, с понедельника по пятницу.

Технология — CharcoTec — Производство древесного угля

В то же время, однако, она дает преимущества современной технологии с точки зрения более высокой эффективности (больше древесного угля на кг вводимой биомассы), с точки зрения потенциального использования недревесных материалов в качестве источника и, следовательно, меньшего обезлесения. Это также предотвратит ущерб для окружающей среды и здоровья, улавливая неприятные пары, сжигая их и, таким образом, повторно используя потерянную энергию, содержащуюся в нем, тем самым снижая стоимость топлива в процессе производства автомобильного угля.

В то же время, однако, она дает преимущества современной технологии с точки зрения более высокой эффективности (больше древесного угля на кг вводимой биомассы), с точки зрения потенциального использования недревесных материалов в качестве источника и, следовательно, меньшего обезлесения. Это также предотвратит ущерб для окружающей среды и здоровья, улавливая неприятные пары, сжигая их и, таким образом, повторно используя потерянную энергию, содержащуюся в нем, тем самым снижая стоимость топлива в процессе производства автомобильного угля.Печь CharcoTec, скорее всего, является единственной печью на рынке, которая может быть почти полностью произведена на месте, может быть изготовлена для широкого диапазона производительности и, следовательно, стоимости, проста в эксплуатации — почти как традиционные печи — и почти не требует любое техническое обслуживание, как это было в случае с традиционными печами.

Однако всегда требуются два отдельных реакторных резервуара (что следует понимать как сложное определение технологического пространства и выглядит как простой шкаф или грузовой автомобиль), куда помещаются дрова, сушатся и затем карбонизируются. Благодаря разделению этих двух подпроцессов повторное использование энергии оптимизируется и приводит к максимально возможной эффективности технологии, сохраняя при этом простоту концепции эксплуатации.

Благодаря разделению этих двух подпроцессов повторное использование энергии оптимизируется и приводит к максимально возможной эффективности технологии, сохраняя при этом простоту концепции эксплуатации.

Экономические преимущества печи CharcoTec таковы, что предприниматели в области производства древесного угля по всему миру могут позволить себе эту технологию, поскольку вложенные деньги могут быть возвращены в течение одного года работы, а перспективы таковы, что финансирование может быть легко найдено.

CharcoTec разработала технологию путем тестирования первого прототипа на месте в Боснии, а затем в Нидерландах для улучшенной и фактически демонстрационной версии, которую все еще можно посетить сегодня.

На правом изображении ясно видно, что качество произведенного древесного угля ресторанное (хорошие большие куски).

На основе принципов процесса CharcoTec первая пилотная установка была спроектирована и построена еще в 2014 году с целью проверки рабочих функций и качества продукции, а также улучшения конструкции коммерческой установки.

Пилотная установка состояла из пропановой горелки и двух малых реакторных корпусов, помещенных в морской контейнер с внутренней изоляцией. Биомасса помещалась в два цилиндрических контейнера в виде клеток, которые помещались в реакторы сверху; в последующем реакторы закрывают крышкой с песчаным затвором. Реакторы запускаются путем пропускания горячих дымовых газов из пропановой горелки вдоль стенки реакторов. Отходящие газы обоих реакторов направляются в пропановую горелку по газопроводу для сжигания всех углеводородов (без выбросов вредных компонентов) и утилизации калорийности отходящего газа. В нескольких точках реакторов и контейнеров были измерены температуры.

Испытания проводились с бревнами, щепой и торфяными брикетами. Практические испытания были подтверждены лабораторным термогравиметрическим анализом для определения характеристик сушки и карбонизации использованной биомассы. Образцы анализировали на приборе ТГА от 30°С до 900°С. Результаты показаны ниже

Профили ТГА и ДТГ древесины

Результаты были такими, как и ожидалось, сначала биомасса высушивается около 100  250 o C Поведение опытной печи во время испытаний оказалось аналогичным.

250 o C Поведение опытной печи во время испытаний оказалось аналогичным.

Результаты были такими, как и ожидалось, сначала биомасса высушивается при температуре около 100 o C с последующей потерей веса из-за карбонизации, начиная с прибл. 250 o C Поведение опытной печи во время испытаний оказалось аналогичным.

Температуры на графиках были измерены в разных местах реактора. Из Т2 видно, что температура в центре реактора остается на уровне ок. 100 o C до тех пор, пока бревна не высохнут. После этого температура в реакторе относительно быстро повышается до температуры в контейнере. Из этих испытаний становится очевидным, что большая часть общего времени процесса уходит на сушку биомассы; в зависимости от размера частиц до нескольких часов. После начала процесса карбонизации калорийность выделяющихся газов достаточна для поддержания температуры процесса в реакторе; подача пропана была прекращена. Эффективность (от сухой биомассы до древесного угля) составляет ок.

Печь в Гронингене

Основываясь на этих результатах испытаний и подкрепленных теорией, CharcoTec построила вторую испытательную печь или, что еще лучше, первую демонстрационную печь, которая работает на площадке недалеко от города Гронинген в Нидерландах. Установка состоит из двух газонепроницаемых контейнеров, двух топок и дровяной печи. При периодической работе один из двух контейнеров используется для сушки свежей древесины, тогда как другой контейнер используется для карбонизации высушенной древесины.

Работа печи сравнима с традиционными работами на древесном угле. Свежая, влажная древесина вручную загружается в контейнер, который затем закрывается и помещается в свободную печь, которая подключена к газопроводу для отвода газов, выходящих из процесса древесного угля во время работы: в начале водяной пар во время сушки горючие и опасные для здоровья отходящие газы при карбонизации. Отходящие газы используются для преобразования энергии сгорания в сушку и/или коксование, после чего выбрасываются при относительно низких температурах в окружающую среду через дымоход или дровяную печь.

Отходящие газы используются для преобразования энергии сгорания в сушку и/или коксование, после чего выбрасываются при относительно низких температурах в окружающую среду через дымоход или дровяную печь.

Процесс начинается как в традиционной печи путем сжигания биомассы в дровяной печи. Поскольку эффективность печи выше, дров будет сжигаться меньше, чем в обычной печи. По окончании процесса емкость для карбонизации отсоединяют от линии отходящих газов и выносят наружу для охлаждения. Новый контейнер, наполненный влажной древесиной во время обработки первой партии, затем помещается в печь. При переключении нескольких клапанов две отдельные печи меняют свою работу, сушилка становится карбонизатором и наоборот, и производство угля продолжается, таким образом, делая процесс почти непрерывным, добавляя к процессу еще один дополнительный сосуд или печь.

В сентябре 2015 года демо-завод был введен в эксплуатацию на площадке Stainkoeln в городе Гронинген. Установка состоит из двух топок (утепленных 10 футовых контейнеров), дровяной печи, четырех реакторов по 3,5 м каждый 3 и дымовой трубы.

Во время работы одна печь используется для сушки свежей древесины, а другая печь работает как печь для карбонизации. Горячие дымовые газы дровяной печи используются для нагрева печи карбонизации. Реакторы в печи для карбонизации косвенно нагреваются за счет прохождения горячих дымовых газов вдоль закрытых деревянных шкафов, содержащих свежую высушенную древесину. Затем дымовые газы проходят через сушильную печь и дымоход.

Летучие вещества из реакторов карбонизации направляются в дровяную печь и сжигаются. Таким образом, не происходит выбросов вредных газов, и в то же время содержание энергии летучих веществ используется для поддержания процесса карбонизации при желаемой температуре.

Отходящие газы (водяной пар) от процесса сушки удаляются. Установка оснащена рядом термопар для контроля процесса.

Демонстрационная установка используется для создания и оптимизации рабочих условий для производства высококачественного древесного угля из биомассы различных типов и размеров.