Измельчитель древесины своими руками

Каждому владельцу собственного участка, будь то загородный дом или небольшая дача с огородом, известно, что поддерживать на нем порядок порой очень сложно. Проблема утилизации мусора на частном секторе стоит особенно остро, и если органику можно складировать в компостную яму, а пластик и бутылки вывозить на свалку, то как быть с обилием древесного сора? После обпилки фруктовых деревьев или строительства остается очень много ненужных веток, досок и пиломатериалов. Оставлять их на дрова смысла нет, а сжигать очень долго и хлопотно. Специально для таких случаев был придуман измельчитель древесины. Новый прибор стоит довольно дорого, но, к счастью, сделать измельчитель древесины своими руками нет так сложно, как может показаться на первый взгляд.

Измельчитель древесины станет незаменимым помощником для любого дачника. С ним больше не нужно разводить костры, чтобы сжечь отпиленные ветки деревьев или думать, куда деть отходы после сборки урожая – стебли, ботву, корни и т.д. Любой органический твердый мусор машина переработает в щепки и стружки, которые впоследствии послужат отличным материалом для качественного компоста или топливом для твердотопливных котлов. Так, одним махом вы решите несколько проблем: утилизация мусора, экономия места и времени, получите бесконечный источник материала для удобрений и запас топлива на зиму.

Как ни крути, измельчитель древесины очень полезен в хозяйстве, но заводские механизмы стоят непомерно дорого, поэтому мы предлагаем сэкономить и сделать его самостоятельно. Самое обнадеживающее, что нет необходимости «изобретать велосипед» — надо лишь правильно повторить конструкцию заводского прибора, используя доступные детали.

Но прежде чем начинать работу, необходимо досконально изучить и понять принцип работы машины. В противном случае у вас не получится сделать правильный чертеж и воплотить его в реальность. Устройство измельчителя до безобразия просто – это двигатель, вал с режущими элементами, рама, защитный панцирь и приемный отсек, через который материал попадает внутрь. Поскольку такой агрегат получится довольно тяжелым, его лучше установить на двухколесную базу, чтобы легко перемещать по участку.

Принцип работы аппарата заключается в следующем: мотор вращается и двигает вал посредством цепи или ремня. Когда вы просовываете ветви или стебли растений в приемный короб, режущие элементы перерубают их на мелкие кусочки, которые выходят с другой стороны прибора. Очень похоже на обычную кухонную мясорубку.

Устройство измельчителяДля садовых измельчителей можно использовать бензиновые или электрические двигатели. У каждого из них есть свои особенности использования. Например, с бензиновым двигателем можно перерабатывать крупные толстые ветки, также он ценится за свою мобильность. Аппарат с электродвигателем, напротив, должен постоянно находиться поблизости от источника питания, зато он занимает гораздо меньше места, чем бензиновый. Он легкий и удобный в использовании, но не справится с чересчур большими объектами из-за невысокой мощности.

На что следует обратить внимание при выборе двигателя для садового измельчителя:

- мощности до 1,5 кВт хватит, чтобы перемолоть ветки толщиной до 2 см,

- более мощные двигатели в 3-4 кВт способны переработать ветки диаметром около 4 см и подойдут для садоводов,

- двигатель от 6 кВт и больше справится с толстыми ветками в 10-15 см, и их рекомендуется выбирать владельцам крупных хозяйств и ферм.

Поскольку самодельный измельчитель в большинстве случаев рассчитан на различные работы, для него лучше выбрать «золотую середину» — электродвигатель в 4 кВт или бензиновый аналог мощностью в 5-6 лошадиных сил.

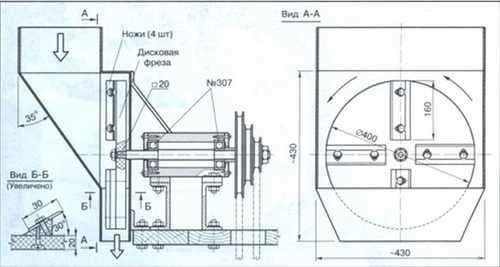

Ножи для измельчителяВторая важная деталь измельчителя – режущие элементы или ножи. От их конструкции зависит тип и принцип работы механизма, а также размеры переработанного материала. Так, простой диск с ножами будет измельчать в труху лишь хрупкие ветки, комбинированные конструкции могут перерабатывать толстые ветки и выдавать такую же мелкую стружку, есть и такие, что измельчают древесину в щепку длиной 2-10 см. Если вы планируете использовать переработанный материал для твердотопливных котлов, лучше выбрать последний вариант.

Поскольку нашей целью является копирование одной из заводских моделей измельчителя, рассмотрим ножи, используемые для их производства:

К сожалению, описанные модели ножей сделать своими силами практически невозможно, поэтому для самодельных устройств были придуманы свои режущие элементы: ножево-дисковая конструкция, набор из дисковых пил и двухваловая система с 8 ножами.

Чертеж измельчителяЧтобы сделать измельчитель для древесины, мало лишь купить необходимые запчасти, надо обладать профессиональными слесарными навыками. Весь процесс проходит в три этапа – создание чертежа, подготовка материалов и сборка аппарата.

Поскольку мы не собираемся придумывать ничего нового, за основу чертежа можно взять любую подходящую модель измельчителя, а остальное добавить на свое усмотрение. Для создания чертежа можно воспользоваться специальной компьютерной программой AutoCAD.

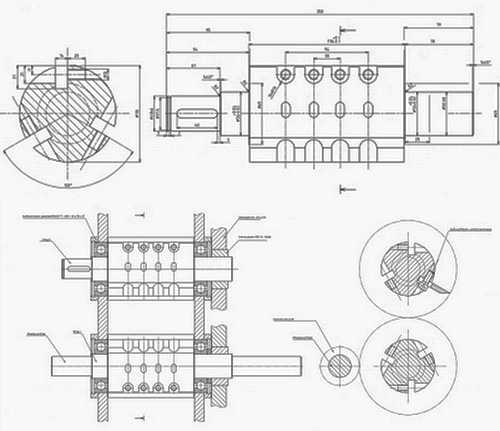

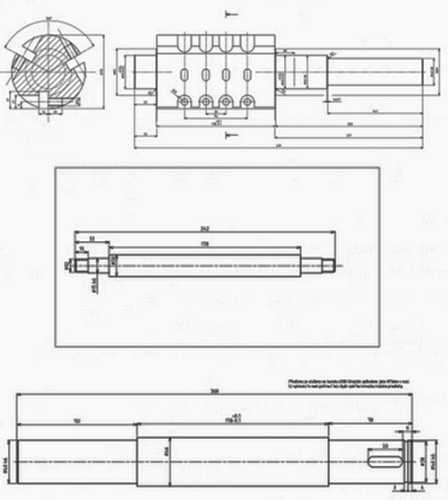

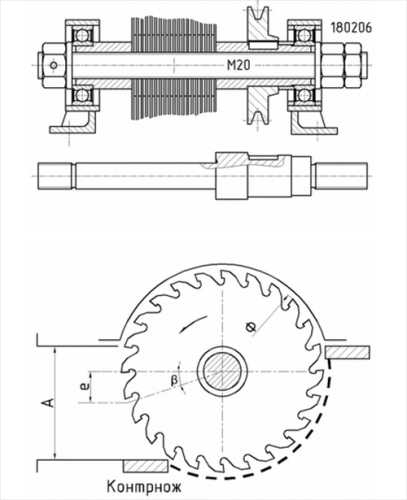

Главные составляющие механизма мы описали выше, но это только общий вид. Самое главное, на что стоит обратить внимание при создании чертежа – расположение ножей и угол их среза. Рассмотрим разработку конструкции измельчителя с двухвальным режущим элементом.

Так, валы будут находиться между пластинами, а каждый вал будет содержать по 3-4 ножа. Для крепления режущих элементов лучше использовать болты, сместив их относительно центральной части вала. Вал свободно вращается благодаря 4 подшипникам, которые закреплены на пластинах. Синхронность движения валов обеспечивают 2 шестеренки, которые приводит в движение мотор. Чтобы передать крутящий момент, используйте ремень или цепь на выбор. В зависимости от размеров ножей и диаметра сырья, которое вы собираетесь измельчать, варьируйте промежуток между валами.

Если вы используете электродвигатель на 4 кВт, его количество оборотов составляет 2500-2800 об/мин. Такой показатель хорош для дискового механизма, предназначенного для тонких веток и стеблей растений. Двухвальный механизм должен быть мощным, поэтому число оборотов надо уменьшить.

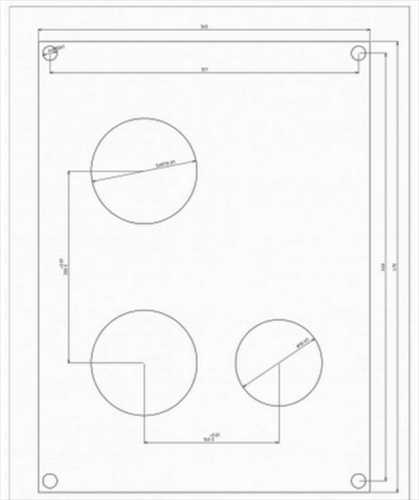

На изображениях ниже представлены чертежи измельчителя древесины с 2 валами, на каждом из которых по 3 ножа:

Дисковая модель выглядит намного проще в основном благодаря нехитрой конструкции ножей.

Чертеж может отображать диаметр диска, количество ножей и их расположение. Чем больше ножей, тем мельче будет сырье на выходе. Диск может быть расположен вертикально или под углом.

На раму прикреплена шпилька с дисковыми пилами. Зачастую в подобных аппаратах используют ремень для привода, поэтому на валу и шпильке следует сделать два шкива.

Большинство материалов, нужных для сборки измельчителя, можно приобрести на авторынке, магазине сельскохозяйственной техники или в строительном магазине, но некоторые детали придется заказывать или делать самостоятельно. Для этого нужно уметь работать болгаркой и сварочным аппаратом.

Работа по созданию двухвального измельчителя состоит из следующих фаз – сборки каркаса и приемного отсека, создания измельчительного барабана с ножами, монтаж барабана и двигателя.

Необходимые материалы:

- двигатель,

- пластина 10 мм – 2 шт,

- шестерня – 2 шт,

- шкив — 1 шт,

- вал для ножей – 2 шт,

- подшипники с крепежами– 5 шт,

- ножи,

- профильная труба,

- листовой металл (толщина 2 мм).

Первым делом следует сделать раму. Для этого отрежьте от профильной трубы 4 детали: 2 – по 40 см, 2 – по 80 см. Сварочным аппаратом зафиксируйте короткие детали между длинными под прямым углом, чтобы получилась рама. Расстояние между двумя внутренними поперечинами должно быть таким, чтобы между ними смог встать измельчительный барабан.

Чтобы впоследствии измельчитель можно было передвигать, к нему надо приладить колеса. Для этого на раме зафиксируйте 2 стойки, на которых потом будет держаться ось и колеса.

Сборка механизма:

Сборка измельчителя древесины в видео ниже поможет вам более полноценно представить, как проходит весь процесс:

Дисковый измельчительВ отличие от двухвального, дисковый измельчитель требует гораздо меньше деталей, времени и усилий при сборке.

Необходимые материалы:

- мотор,

- ножи,

- профильная труба,

- металлический лист для создания диска,

- листовой металл 2 мм в толщину для защитного панциря и приемного отсека.

Такое небольшое количество деталей объясняется малой мощностью аппарата. Если двухвальный механизм может перемолоть в щепки толстые ветки диаметром до 10 см, этот справится максимум с 2-х сантиметровыми. Ножи можно сделать так, как описано в инструкции выше.

Ход работы:

Как видите, ничего сложного, главное – обзавестись всеми необходимыми деталями. Самодельный измельчитель древесины с двумя валами обладает большой мощностью и предназначен для переработки крупных веток. Размеры щепы можно контролировать от 2 см до 8 см в зависимости от числа ножей на один вал.

vladzemstroy.ru

Измельчитель отходов: виды, технология

При осуществлении деятельности, связанной с обработкой дерева, всегда остаются отходы, и многие компании не знают, что с ними делать. Древесина является ценным природным материалом, включая отходы из нее. Превратить их в полезный материал поможет специальный агрегат – измельчитель древесных отходов.

С помощью этого агрегата можно сделать свое производство более эффективным, а материал, получаемый из отходов, можно будет использовать в качестве источника дополнительной прибыли.

Дробилка тщательно измельчает сучья, ветки, рейки, горбыли, превращает их в технологическую щепку, стружку, которая может использоваться, как вторичное сырье, применяемое: для мульчирования почвы; оформления клумб, дорожек в ландшафтном дизайне; для улучшения наполнителя для процесса компостирования; производства ДСП; цементно-стружечных плит; брикетов для топлива; подстилок для животных. Рубительная машина применяется для уничтожения пожароопасных завалов из сухих деревьев, удаления больных и зараженных деревьев.

На сегодняшний день щепка пользуется популярностью, ее часто применяют для отопления домов.

Измельчитель древесных отходов

Максимальные габариты отходов, которые с помощью машины можно переработать:

- диаметр – 180 мм;

- ширина – 220 мм;

- длина не ограничивается.

Производительность агрегата колеблется от 2-4 тонн за час, этот показатель будет зависеть от плотности материала. На выходе получается качественная щепка, имеющая размер 10-30 мм.

Процесс подачи древесного сырья для переработки безопасный, выпускной канал отбрасывает щепку в сторону, высота при этом может достигать до 2,5 м.

Таким образом, процесс переработки получается безопасным и простым.

Производители дробилок при их изготовлении делают основные акценты на:

- надежность;

- безопасность;

- высокую производительность и выносливость;

- функциональность;

- высокое качество получаемой щепки.

Это оборудование можно считать незаменимым помощником, применяемым в садово-парком хозяйстве, а также при благоустройстве дворовых территорий, озеленении, оформлении дизайна ландшафта городских аллей, скверов.

ВИДЫ измельчителя отходов

Дробилки отходов могут быть разных видов, наиболее распространенные из них молотковые (роторные), щековые, конусные. Они работают от электрического двигателя, участие человека заключается только в подаче материала в камеру оборудования.

Виды отличаются конструкцией и типом привода.

- Молотковые – используются при производстве пеллет и брикетов. Имеют камеру и молотковые дробилки. Молотки находятся на валках, они раскручиваются и размельчают древесину. Сырье перемещается автоматически через пневматическую систему, степень помола регулируется сменными ситами. Машина применяется для дробления древесины в щепку, стружку, а также для переработки соломы и сена. Однако слишком влажное дерево сокращает срок эксплуатации молотков. Аппарат экономит расход энергии, является высокоэффективным. Ударные плиты (молотки) сделаны с применением хрома, поэтому оборудование будет служить долго. Машина удобная в эксплуатации и осуществлении технического обслуживания;

- Щековые – перерабатывает отходы с содержанием балок, металла, старого дерева, подходят для твердых пород. Измельчение происходит в результате сжатия щек и перетирания сырья. Одна щека неподвижна, другая всегда в процессе движения, который происходит за счет привода двигателя. Она направляется к неподвижной щеке под углом и равномерно дробит материал. Металлические элементы легко удаляются после процесса переработки магнитными устройствами. Оборудование имеет контрольное и предохранительное устройство, может использоваться отдельно либо совместно с другими агрегатами, образуя технологическую линию по переработке древесины;

- Конусные – хорошо дробят горные породы, но не подходят для мягкой щепки и опила. Есть камера, состоящая из двух частей: внешняя неподвижная и внутренняя подвижная. Та часть, которая двигается, прижимается к недвижимой, в итоге происходит процесс дробления.

Дробильный аппарат может быть стационарного и переносного типа. Мобильный тип машины присоединяется к трактору и для своей работы использует двигатель спецтехники. Основное преимущество таких типов дробилок, это возможность переработки древесного сырья в труднодоступных местах, откуда тяжело вывезти древесину. Стационарный тип имеет большую мощность и размер камеры. Его часто применяют, если необходимо за день переработать большой объем отходов.

Дробильная машина может использоваться и выполнять свои функции на любом объекте. Роторный дробильник имеет высокую износостойкость. Потребляемая мощность зависит от производительности оборудования.

Преимущества дробилки:

- высокая скорость дробления;

- переработка больших объемов;

- качественные комплектующие для оборудования;

- минимизация затрат на расчистку территорий, их уборку;

- уменьшение объема получаемых отходов и остатков в 5-7 раз.

Таким образом, дробильный измельчитель отходов – это незаменимый помощник в переработке сырья из древесины. Применяется в сельском, муниципальном хозяйстве. Дробит как твердые, так и мягкие породы дерева, паллеты, фанеру, картонажные изделия.

Материал подается сверху в камеру, через горловину машины. Полученное сырье транспортируется чрез ленту, подающий шнек или пневмотранспорт. Результат переработки – технологическая щепка, стружка.

При выборе агрегата, надо учитывать несколько основных факторов: размер перерабатываемого сырья, производительность машины и ее мощность.

Понравилась

статья?

Вам понравилась статья?

Рейтинг из

ДаНет

Спасибо за голос

mjusli.ru

Измельчитель древесных отходов | Сфера применения, принцип работы, модификации – на промышленном портале Myfta.Ru

Измельчитель древесных отходов является схожим с измельчителем веток.

Измельчитель древесных отходов является схожим с измельчителем веток.

Если быть точнее, то это разновидность навесного измельчителя (рубильной машины). Выполняет он практически те же функции, что и все рубильные машины.

Измельчитель древесных отходов является незаменимым помощником на участке любого садовника или дачника.

Он не только очищает территорию, от лишнего органического мусора, он, помимо этого, также и перерабатывает древесину в сырье, которое можно будет использовать вторично.

К примеру, переработанные опилки идеально подойдут как дополнение к удобрению или станут незаменимыми помощниками в изготовлении древесных брикетов, которые в дальнейшем будут использованы для садовой облицовочной плитки.

Садовые измельчители используются при проведении садовых работ, огородных и парковых работ, а также для различных мероприятий по формированию ландшафта местности, дизайна и озеленения территорий.

Также, данные рубильные машины можно использовать при обустройстве строительных площадок, которые затем идет под возведение жилых или нежилых строений.

Кроме того, что можно заказать машины по интернету или приобрети в специальных торговых точках, также вы можете сделать измельчитель древесных отходов своими руками.

Основной принцип работы всех измельчителей древесных отходов заключается в том, что специальный режущий механизм захватывает ветки, и начинает их измельчать, причем, весь процесс происходит на неизменной скорости.

Основной принцип работы всех измельчителей древесных отходов заключается в том, что специальный режущий механизм захватывает ветки, и начинает их измельчать, причем, весь процесс происходит на неизменной скорости.Более мощные модели измельчителей способны не просто измельчать мелкие тонкие веточки, но также перемалывать и крупные, довольно толстые сучья и даже небольшие стволы. Нужно заметить, что в процессе переработки в измельчителе, исходный размер сырья, уменьшается, практически, в 10-12 раз.

В настоящее время существует несколько модификаций измельчителей, но в зависимости от конструктивной схемы, все рубильные машины можно поделить на 2 типа: дисковые и барабанные.

Дисковые машины

Дисковые машины оснащены специальным резательным механизмом, который представляет собой вращающийся диск, на котором находятся несколько ножей. Диск тоже может быть 2 типов: плоские и конические диски. Поверхность режущего диска может быть профилированной или непрофилированной. Существуют также малоножевые и многоножевый машины.

Механизмы, которые оснащены малым количеством ножей, цикл резания является прерывным, а многоножевые, в отличие от них продолжают процесс резания беспрерывно, то есть один нож начинает входить в древесину еще раньше, чем предыдущий нож перестает с ней работать. В этом и есть принципиальное отличие малоножевых и многоножевых механизмов.

Различаются дисковые рубильные машины и по направлению подачи: машины с горизонтальной подачей, и машины с наклонной подачей.

Барабанные машины

Барабанные машины, в отличие от дисковых оснащены режущим механизмом, выполненным в виде барабана, который по своим конструктивным особенностям может быть выполнен либо в цилиндрической форме, либо в форме двух поосно соприкасающихся усеченных конусов.

По типы подачи древесного сырья, барабанные рубильные машины разделяют на механизмы с самоподачей, и машины с принудительной подачей сырья.

myfta.ru