Древесная мука: применение, оборудование для производства

Перейти к содержимому

Содержание: [скрыть]

- Характеристики материала

- Требования к исходному сырью

- Технология производства

- Промышленное оборудование

- Область применения

- В заключение

Отходы производства, присутствующие на деревообрабатывающих комбинатах, лесопилках и мебельных фабриках, получили широкое распространение во многих сферах деятельности. Измельченные опилки используются в строительной и сельскохозяйственной отрасли, при этом сырье перемалывается до мельчайшего состояния, по структуре напоминая муку. Древесная мука − продукт переработки натуральной древесины и ее производных. Популярность вторсырья древесины объясняется его низкой стоимостью, при этом эксплуатационные качества продукции, изготовленной из древесного порошка, гораздо выше, нежели у синтетических материалов и композитов.

Характеристики материала

Порошок, полученный в результате измельчения опилок, имеет фракцию в несколько микрон, хотя иногда встречается мука с более крупными частицами. Цвет вторсырья непосредственно зависит от породы дерева, из которого оно получено. В большинстве случаев встречается материал светло-янтарного или каштанового оттенка. Первый вариант присущ хвойным породам дерева, которые имеют светлый окрас волокон. В зависимости от марки древесной муки, ее можно применять при производстве фенопластов, строительных материалов, различных соединений (в том числе и для химической промышленности), фильтровальных элементов и столярных клеевых составов. Этот материал характеризуется отличными гигроскопичными свойствами, легко фасуется в любую удобную тару и не изменяет свои физические параметры под воздействием сторонних факторов. Учитывая тот факт, что вторсырье этого типа без труда поглощает влагу, его принято транспортировать и хранить в плотных полиэтиленовых мешках.

Требования к исходному сырью

Производство древесной муки может основываться на широком спектре материалов, главное, чтобы все они имели натуральное происхождение и были полностью освобождены от металлических элементов. В том случае, если на мебельном или деревообрабатывающем комбинате изделия подвергаются обработке химическими антипиренами или антисептиками, то отходы, сопровождающие их изготовление, не применяются для получения древесной муки. Что касается форм и фракций исходного сырья, то они могут быть абсолютно разными. Для закладки в измельчители подходит щепа, опилки, стружка, обрезки и обломки древесины.

Наиболее качественная мука получается из отходов свежесрезанных деревьев, прошедших процедуру сушки. Характеристики исходного сырья непосредственно влияют на применение готового продукта. К примеру, при изготовлении электродной целлюлозы возможно использование низкосортной древесной муки, в то же время производство компонентов для строительных клеевых составов требует высоких эксплуатационных качеств сырья, и здесь подойдет исключительно высокосортный материал.

Технология производства

Производство муки относится к категории технологических методов, которые применяются при переработке сырья растительного происхождения. Технологический процесс состоит из нескольких этапов: подготовительные процедуры, механическая переработка (измельчение), сортировка (отсев) и сушка. На начальном этапе происходит сбор сырьевой основы, которая затем отправляется в перерабатывающий цех, укомплектованный специальным дробильным оборудованием, где опилку или любое другое подходящее сырье превращают в древесную муку. В зависимости от того, какого сорта планируют получить продукцию после переработки древесных отходов, подбирают метод измельчения с учетом наличия того или иного механизма.

Помимо сорта муки, при выборе метода ее производства также берут во внимание характеристики базового материала, что в конечном итоге и повлияет на сорт готового продукта.Промышленное оборудование

Оборудование для производства древесного порошка представляет собой станок, снабженный механизмом определенного типа. Нередко в промышленной сфере применяется молотковая дробилка, принадлежащая к классу ударных машин. Здесь измельчение сырья происходит между роторной установкой и калибровочным решетом, через которое просыпается готовый продукт заданной фракции. Такой принцип переработки внедрен на тех предприятиях, где получают сыпучий материал грубого помола из минералов, но в случае с волокнистой древесиной дела обстоят не так просто.

Нередко в промышленной сфере применяется молотковая дробилка, принадлежащая к классу ударных машин. Здесь измельчение сырья происходит между роторной установкой и калибровочным решетом, через которое просыпается готовый продукт заданной фракции. Такой принцип переработки внедрен на тех предприятиях, где получают сыпучий материал грубого помола из минералов, но в случае с волокнистой древесиной дела обстоят не так просто.

Все дело в том, что дерево обладает упругой мягкой структурой, которая при ударном механическом воздействии скорее растягивается и разрывается, нежели превращается в дисперсную массу. В этом случае разумнее будет использовать дробильную установку, функционирующую по принципу динамического самоизмельчения. Такие агрегаты генерируют плотные воздушные потоки, которые под давлением разрушают структуру дерева, превращая его в муку. Эта методика считается наиболее эффективной, ведь она не требует очистки, промывки и просушки мелкодисперсной массы.

Область применения

Древесная мука широко применяется:

- в качестве одного из компонентов буровых тампонажных растворов в нефтедобывающей отрасли;

- в составе древесно-полимерных композитов;

- как основа для сухих смесей и затирок, активно используемых в строительно-ремонтной сфере;

- в качестве наполнителя шпаклевки для придания строительной смеси необходимых характеристик и свойств;

- в сельском хозяйстве для улучшения плодородности почвы;

- в роли мульчи, при помощи которой укрывают растения от агрессивных климатических проявлений.

Из древесного сырья производят не только порошкообразную массу, но и поставили на поток изготовление крупнофракционных составов, незаменимых при выпуске теплоизоляционных материалов и топливных пеллет.

В заключение

C появлением компактного оборудования, стало возможным изготовление древесной муки в бытовых условиях. Разумеется, агрегаты в части производительности существенно уступают промышленным станкам, однако в условиях частного хозяйства огромные масштабы производства не актуальны. Имея под рукой деревянные отходы, можно без проблем делать заготовку для мульчирования, замешивать шпаклевочные составы или организовывать дренажные системы. Ведь древесина отлично впитывает влагу, что очень важно при организации септика или канализации на своем участке.

Похожая запись

You missed

Adblock

detector

Применение и использование различных видов древесной муки

Новости

Производство древесной муки

29 Января 2020

Активное развитие деревообрабатывающей отрасли приводит к образованию огромного количества отходов. …

…

Подробнее

Древесная мука сорта М-60: производство и области применения

21 Февраля 2020

В процессе переработки древесины остается большое количество отходов — опилки, щепки, прочие элементы. Их…

Подробнее

Древесная мука М-180: свойства и сферы применения

21 Февраля 2020

Древесная мука — продукт из отходов, остающихся при деревообработке и лесозаготовках: щепы, стружек,…

Подробнее

Древесная мука М-400: особенности и преимущества

21 Февраля 2020

При деревообработке или заготовке леса остается большое количество древесных отходов. Их используют для…

Подробнее

Древесная мука ЛР-290: особенности продукта и применение

21 Февраля 2020

Древесная мука — востребованный продукт в современной промышленности. Его получают из различных пород…

Подробнее

Для чего нужна древесная мука

31 Марта 2021

Применение древесной муки в больших объемах обусловлено ее уникальными характеристиками. Она представляет…

Она представляет…

Подробнее

Оборудование для производства древесной муки

31 Марта 2021

Оборудование для древесной муки — одного из самых важных компонентов в различных сферах промышленности и…

Подробнее

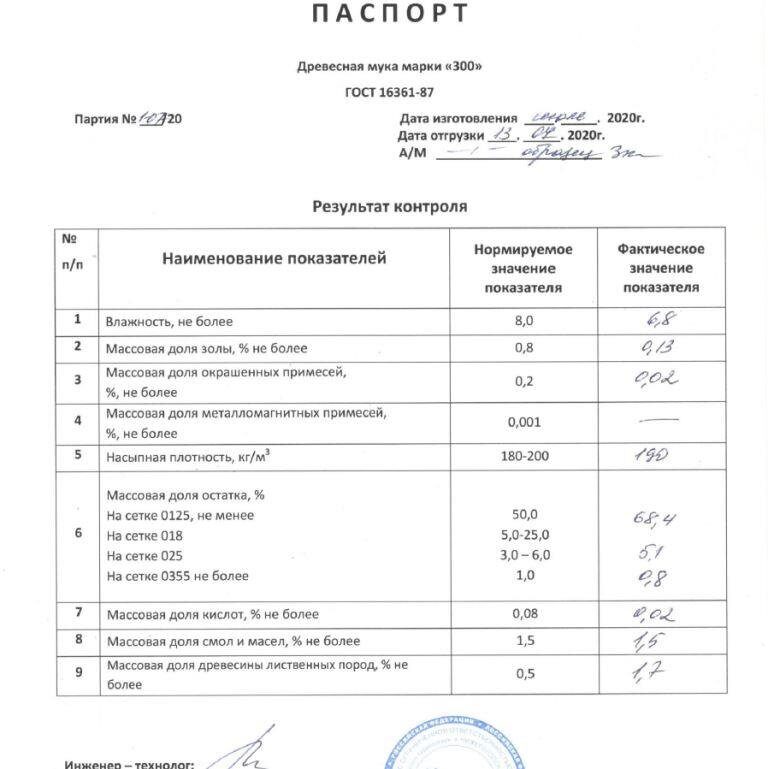

ГОСТ производства древесной муки

31 Марта 2021

ГОСТ древесной муки подразумевает ее получение механическим путем, а именно посредством измельчения…

Подробнее

Технология производства древесной муки

23 Июля 2021

Древесная мука — это мелко размолотая до определенной фракции, а затем высушенная древесина. Она широко…

Подробнее

Древесная мука: применение в разных сферах

03 Сентября 2021

Применение древесной муки имеет целый спектр вариантов. В связи с тем, что она прекрасно впитывает влагу, её…

Подробнее

Рост рынка древесной муки за 2021 год и его будущее

18 Марта 2022

Подведены итоги 2021 года на российском рынке.

Подробнее

Власть предлагает закрыть экспорт березы в США и ЕС

01 Марта 2022

Экспорт российской древесины – одно из важных направлений сотрудничества. Его можно смело сравнить с…

Подробнее

Все новости

Получить

прайс-лист

Задать

вопрос

31 Марта 2021

- Изготовление и характеристики древесной муки

- Популярные виды и использование древесной муки

- Особенности выбора древесной муки

Применение древесной муки в больших объемах обусловлено ее уникальными характеристиками. Она представляет собой порошок, размер гранул которого различается в зависимости от марки продукции. Производится механическим путем строго в определенных технических условиях и соответствует нормативам ГОСТ

Для производства муки используются всевозможные древесные отходы — стружка, опилки, обрезки, щепа. В зависимости от применяемого сырья она различается по качеству и разделяется на высший, первый и второй сорта. По составу может быть хвойной, лиственной, смешанного типа.

В зависимости от применяемого сырья она различается по качеству и разделяется на высший, первый и второй сорта. По составу может быть хвойной, лиственной, смешанного типа.

Чтобы ответить на вопрос, для чего нужна древесная мука, необходимо изучить ряд ее индивидуальных особенностей:

- Наличие 9 марок. Каждая из них обладает индивидуальными характеристиками.

- Натуральный состав. При ее изготовлении не используются искусственные примеси и добавки.

- Разнообразие цветового исполнения. Определенный оттенок муки обеспечивается видом используемой древесины.

- Широкий диапазон плотностей. Она варьируется в пределах от 100 до 220 кг/м3.

- Тиксотропность. Вязкость древесной муки уменьшается в ходе механического воздействия и, наоборот, увеличивается в состоянии покоя.

- Высокая температура возгорания. Она составляет 200 градусов по Цельсию.

Материал сохраняет свои первоначальные свойства на протяжении всего срока применения.

Популярные виды и использование древесной муки

Использование древесной марки в зависимости от ее марки различается. Наибольшее распространение получили следующие виды материала:

- Древесная мука марка 60. Изготавливается преимущественно из березовых отходов. Размер ее гранул составляет 60 микрон. Благодаря мелкому помолу отлично подходит для дражирования семян в сельском хозяйстве. Также она используется в качестве основы для изготовления бюджетного отделочного материала — древесно-полимерного композита (ДПК).

- Древесная мука марка 180. Производится из хвойных или лиственных пород дерева, также может быть смешанной. Применяется для изготовления фенопластов, взрывчатых веществ, различных строительных материалов с добавлением полимеров (декинга, ДСП, ДПК). Эффективность ее применения прослеживается и в нефтяной отрасли в качестве проппанта для закрепления трещин при гидроразрыве пласта.

- Древесная мука ЛР 290. Представляет собой мелкодисперсный порошок.

Применяется в фармацевтической сфере в качестве сорбента; в строительстве для изготовления различных смесей, клея; в сельском хозяйстве при создании органических фильтров; в промышленности для производства лакокрасочных материалов, выработки натуральной целлюлозы высокого качества.

Применяется в фармацевтической сфере в качестве сорбента; в строительстве для изготовления различных смесей, клея; в сельском хозяйстве при создании органических фильтров; в промышленности для производства лакокрасочных материалов, выработки натуральной целлюлозы высокого качества. - Древесная мука М 400. Изготавливается из березовой древесины. Предназначена для производства полимерных композиционных материалов и картонных изделий и в других сферах промышленности, где к качеству сырья предъявляются высокие требования.

Стоит отметить активное применение древесной муки в промышленности для изготовления титановых белил — одних из самых безопасных красок, широко применяемых для гуаши. Кроме того, из нее производят целлюлозу, которая распространена при создании электродов для сварки, гипсокартона, керамики, линолеума.

Не обходится без порошка из дерева производство кормов для животных, оказывающих благотворное воздействие на их пищеварение, и удобрений для растений. С его помощью рыхлят почвы, удобряют тяжелые грунты, в нем можно выращивать рассаду, грибы.

С его помощью рыхлят почвы, удобряют тяжелые грунты, в нем можно выращивать рассаду, грибы.

Особенности выбора древесной муки

Чтобы древесную муку можно было эффективно и безопасно использовать, она должна соответствовать следующим требованиям:

- размер частиц — не более 1,2 мм;

- состав — исключительно натуральные материалы, никаких антипиренов и антисептиков;

- производство — из отходов свежесрубленных деревьев;

- сушка — для порошка высшего сорта.

Приобретая древесную муку в Лигнум Ресурс, вы можете быть уверены в ее высоком качестве. Вся наша продукция сертифицирована. Необходимую информацию вы можете получить у наших менеджеров.

Применение древесной муки в Казани в разных сферах

03 Сентября 2021

- Особенности продукта

- Древесная мука: применение в промышленности

- Применение в строительстве

- Чистящие свойства древесной пыли

- Изготовление фильтров

- Производство взрывчатых веществ

- Нефтедобывающая отрасль

- Фармацевтика

- Фермерство и растениеводство

- Маркировка продуктов измельчения древесины

- Как определиться с выбором

Особенности продукта

Применение древесной муки имеет целый спектр вариантов. В связи с тем, что она прекрасно впитывает влагу, её используют как сорбент. А её скрепляющие свойства пригодятся для производства клея, шпатлёвки.

В связи с тем, что она прекрасно впитывает влагу, её используют как сорбент. А её скрепляющие свойства пригодятся для производства клея, шпатлёвки.

На её основе производятся пластмассы и ДПК — древесно-полимерные композиты. Эти материалы встречаются буквально на каждом шагу: в строительстве, машиностроении, изготовлении мебели и элементов внутренней отделки помещений.

Она служит удобрением, подстилкой для скота. Её микрочастицы помогают очистить и отшлифовать различные поверхности. В случае разлива нефти или других жидкостей древесная мука поможет быстро справиться с ситуацией.

В целом можно выделить три основных сферы использования муки, получаемой из древесины:

- промышленность;

- строительство;

- сельское хозяйство.

Древесная мука: применение в промышленности

Данный материал служит наполнителем для фенопласта — одного из самых недорогих, распространённых и при этом износоустойчивых видов пластмассы. Элементы, выполненные из фенопласта, широко используются в изготовлении различных приборов, в кораблестроении, самолётостроении и производстве автомобилей. Важное свойство фенопласта — он не боится ни высокой температуры, ни влажности.

Элементы, выполненные из фенопласта, широко используются в изготовлении различных приборов, в кораблестроении, самолётостроении и производстве автомобилей. Важное свойство фенопласта — он не боится ни высокой температуры, ни влажности.

При изготовлении алкидной разновидности линолеума древесная пыль является основным компонентом. Используется она и при производстве паркетной плитки, керамических изделий, кирпича.

Также она входит в состав древесно-полимерных композиционных материалов (сокращённо — ДПК). Содержание древесной муки в ДПК может достигать 80 %. Данные материалы сочетают в себе свойства полимеров и натуральной древесины. И за счёт большой доли древесного наполнителя приобретают теплопроводность и внешний вид, приближенные к аналогичным характеристикам деревянных изделий. Эти материалы не менее популярны, чем фенопласт, и имеют сходную сферу применения.

Стали и сплавы из железа, как ни странно, тоже не обходятся без использования древесной муки. В литейном производстве она опять же служит полезной органической добавкой. Ещё она применяется для изготовления покрытия сварочных электродов.

Ещё она применяется для изготовления покрытия сварочных электродов.

Применение в строительстве

В изготовлении клеевых и герметизирующих составов древесная мука уже давно зарекомендовала себя, как компонент, повышающий прочность соединения деталей и поверхностей. При этом она обходится дешевле, чем смолы синтетического происхождения, ни чуть не уступая им по характеристикам.

Для создания лаков и красок применяется пигмент белого цвета, который называют пигментная двуокись титана. В процессе производства этого очень нужного пигмента необходим данный продукт переработки древесины, применяемый в качестве фильтрующего компонента.

Древесная пыль используется для придания прочности штукатурным и другим отделочным составам. Она встречается в составе бетона, различных дорожных покрытий, гипсокартона. Её добавляют в состав бумаги и картона, когда им требуется придать особую плотность.

Чистящие свойства древесной пыли

Мелкодисперсная структура позволяет использовать муку, получаемую в результате перемалывания древесины, в качестве шлифующего и полирующего материала. А её способность быстро и качественно впитывать различные жидкости помогает почистить поверхности от загрязнений. Например, её применяют для очистки кожи и меха, а также для очистки и полировки различных металлических изделий. При разливе нефти на дорогах или в водоёмах древесная мука помогает достичь хороших результатов.

А её способность быстро и качественно впитывать различные жидкости помогает почистить поверхности от загрязнений. Например, её применяют для очистки кожи и меха, а также для очистки и полировки различных металлических изделий. При разливе нефти на дорогах или в водоёмах древесная мука помогает достичь хороших результатов.

Изготовление фильтров

Данный материал используется в качестве фильтра на производстве, а также в тех случаях, когда необходимо очистить водоём. В частности, с применением древесной пыли получают разные виды активированного угля, который является природным фильтрующим агентом.

Производство взрывчатых веществ

Древесная пыль применяется как компонент в составе взрывчатых смесей. В данном случае она предотвращает случайный подрыв таких веществ при транспортировке, когда они подвергаются тряске и ударам.

Нефтедобывающая отрасль

Благодаря впитывающим свойствам древесной муки, она используется в области добычи нефти. Здесь она служит тампонажным материалом.

Фармацевтика

При хранении лекарств возникает необходимость убрать лишнюю влажность. Являясь сильным сорбентом, древесная пыль отлично справляется с этой задачей.

Фермерство и растениеводство

Из берёзовой древесной муки, а также аналогичного материала на основе других пород дерева изготавливаются подстилки для животных, обеспечивающие впитывание влаги и сохранение тепла. Этот продукт деревопереработки добавляют в некоторые виды кормов, так как он благотворно влияет на работу желудочно-кишечного тракта животных.

Применение древесной муки в животноводстве имеет много различных вариантов. Важно, что это экологически чистый материал, изготовленный из древесины различных пород или других растительных остатков. И при его производстве не используются вредные химические вещества.

Также он служит разрыхлителем для плодородного грунта, используется при промышленном выращивании грибниц и для высаживания рассады. Из него получают природные экстракты.

Маркировка продуктов измельчения древесины

Маркировка присваивается определённому типу продукта в связи с его особенностями и имеет свои утверждённые нормативы. Для различного способа применения необходимо подобрать муку определённого вида, учитывая следующие параметры:

- влажность;

- зольность;

- размер частиц;

- вид древесины;

- процент содержания металломагнитных примесей.

Какие-то виды продукции, например древесная мука марка 180 или древесная мука М 400, соответствуют стандарту ГОСТ. Тогда как древесная мука ЛР 290 соответствует ТУ. В любом случае соблюдается точное совпадение всех прописанных стандартами параметров. У нас имеется древесная мука марка 60, имеющая самый мелкий помол.

Как определиться с выбором

Чтобы верно определить, какой именно тип муки вам нужен, лучше всего обратиться к нашим менеджерам. Это можно сделать через форму обратной связи, по телефону, по почте. Также вы можете заказать консультацию по вашему заказу, приложив файл со всей необходимой информацией, либо заказать обратный звонок. Мы с удовольствием ответим на все, волнующие вас, вопросы.

Мы с удовольствием ответим на все, волнующие вас, вопросы.

Наше производство находится в Казани, но мы работаем и по России, а также с другими странами. Ждём ваших обращений!

Древесная мука: технология производства

Отходы производств, выпускающих материалы из древесины, широко используются в самых разных сферах. В измельченном виде они нашли применение в строительстве, промышленности и сельском хозяйстве. При этом не всегда используются именно материалы, полученные в результате переработки других изделий. Так, древесная мука целенаправленно производится для последующего применения в конкретных нуждах. Другое дело, что в качестве сырья для ее изготовления нередко применяют отходы фабрик и комбинатов. На сегодняшний день натуральное сырье не является единственным и безальтернативным источником для создания стройматериалов. Однако в силу низкой цены и удовлетворительных эксплуатационных качеств измельченная древесина более выгодна для использования в таких целях, нежели популярные нынче стеклопластиковые изделия и композиты.

Что представляет собой древесная мука?

В сущности, это порошок, который производится в результате измельчения опилок. Традиционная мука такого типа имеет фракцию порядка нескольких микрон, однако в некоторых отраслях используется и размер, позволяющий отсеивать частицы через ячейки с диаметром 1,23 мм. Цвет муки может быть разным в зависимости от сорта дерева, из которого она была изготовлена. Как правило, производится каштановая и светловато-янтарная древесная мука. Фото ниже демонстрирует также пример светлой муки, полученной из хвойных пород древесины.

Что касается эксплуатационных свойств данного материала, то он с легкостью впитывает влагу, без труда поддается фасовке в любую тару, а также не подвергается химическим изменениям, из-за чего муку можно рассматривать как натуральный компаунд.

Сырье для изготовления

Основой для производства древесной муки может выступать огромный спектр материалов. Одно из главных требований к нему – это натуральность. То есть если на перерабатывающем производстве изделия подвергаются обработке химическими составами с защитными функциями, то отходы от него не могут использоваться для изготовления муки. Фракции и формы могут быть разными – для использования годятся опилки, стружка, кусковые отходы деревообрабатывающего производства и щепа. Чем свежее сырье, тем качественнее будет и древесная мука.

То есть если на перерабатывающем производстве изделия подвергаются обработке химическими составами с защитными функциями, то отходы от него не могут использоваться для изготовления муки. Фракции и формы могут быть разными – для использования годятся опилки, стружка, кусковые отходы деревообрабатывающего производства и щепа. Чем свежее сырье, тем качественнее будет и древесная мука.

Применение конечного продукта также определяется использованным сырьем. Так, для электродной целлюлозы эксплуатационные качества муки не столь важны, чего нельзя сказать о требованиях к компонентам для строительных растворов, мастик и шпаклевок.

Технология изготовления

Процесс производства древесной муки входит в группу технологических методов переработки растительного сырья. Вся процедура предусматривает выполнение нескольких этапов, основу которых составляет процесс подготовки, механической переработки, отсева и сушки. В первую очередь создается сырьевая основа, которую направляют в перерабатывающий цех. Здесь же и образуется из стружки или других отходов непосредственно древесная мука. Технология производства, в частности, предполагает измельчение сырья посредством молоткового, ножевого, пальцевого или роторного механизма. Выбор того или иного метода изготовления определяется исходными характеристиками базового материала и требованиями к получаемому продукту.

Здесь же и образуется из стружки или других отходов непосредственно древесная мука. Технология производства, в частности, предполагает измельчение сырья посредством молоткового, ножевого, пальцевого или роторного механизма. Выбор того или иного метода изготовления определяется исходными характеристиками базового материала и требованиями к получаемому продукту.

Оборудование для производства

Наиболее популярны в деле производства древесной муки молотковые дробилки, которые относятся к машинам ударного воздействия. Процесс разрушения структуры материала реализуется в пространстве между ротором и решетом-калибровщиком, из которого и выпускается древесная мука с определенной фракцией. Чаще всего такой принцип измельчения используется на предприятиях, которые ставят цель получения грубого помола из минерального сырья. Однако создать таким способом дисперсный порошок довольно сложно.

Обработать соответствующим образом волокнистую и упругую структуру древесины позволяет агрегат, работающий по принципу динамического самоизмельчения. В данном случае плотные воздушные потоки буквально сдавливают частицы, в результате чего образуется древесная мука. Производство по этой методике выгодно тем, что после завершения рабочего процесса нет потребности в проведении дополнительных мероприятий по очистке, промывке и сушке порошкового материала.

В данном случае плотные воздушные потоки буквально сдавливают частицы, в результате чего образуется древесная мука. Производство по этой методике выгодно тем, что после завершения рабочего процесса нет потребности в проведении дополнительных мероприятий по очистке, промывке и сушке порошкового материала.

Применение древесной муки

Используется рассматриваемый нами материал в самых разных сферах. В качестве добавки древесная мука нашла применение в буровых растворах и тампонажных материалах для нефтедобычи. Как основу ее используют в производстве древесно-полимерных композитов. В строительстве из муки делают сухие смеси и затирочные составы. Отдельную категорию составляют шпаклевочные средства, в которые данный компонент вносится в качестве наполнителя.

Уже отмечалось, что и в сельском хозяйстве используется древесная мука. Применение в этой сфере связано с улучшением плодородия почв. Также муку применяют в качестве средства для утепления растений – в сущности, получается та же мульчирующая основа.

Заключение

Сегодня не существует четких стандартов по изготовлению муки из древесного сырья. Это может быть и порошок, и крупнофракционная масса, которая используется для теплоизоляции. В то же время древесная мука вполне пригодна для самостоятельного изготовления. Кроме высокотехнологичных производительных агрегатов для измельчения древесной массы изготовители предлагают и небольшие, компактные аппараты. С помощью такого устройства можно своими руками заготовить основу для мульчирования, приготовления шпаклевочной смеси, а также организовать дренирующий фильтр. Ведь не стоит забывать, что древесина неплохо впитывает влагу. Данное качество может пригодиться, если на участке планируется устраивать септическую или канализационную систему. Впрочем, для разового применения древесной муки, возможно, нет смысла приобретать специальный измельчающий стружку аппарат.

бизнес план, технология изготовления, оборудование для цеха, дробилка, мельниц

Рентабельность

Многие сайты о идеях для бизнеса заявляют, что бизнес на щепе обещает быструю прибыль. Дешевое или бесплатное сырье, много рынков сбыта, много вариантов оборудования для производства щепы различного качества — все это факторы в пользу открытия такого дела. На комбинатах бруса, погонажа до 40 % леса после распила становится отходами, которые можно переработать и продавать по высокой цене.

Дешевое или бесплатное сырье, много рынков сбыта, много вариантов оборудования для производства щепы различного качества — все это факторы в пользу открытия такого дела. На комбинатах бруса, погонажа до 40 % леса после распила становится отходами, которые можно переработать и продавать по высокой цене.

Направлений для сбыта действительно много, но все они предъявляют разные требования — по разным ГОСТам. Нужно сопоставить 3 фактора:

Сколько сырья доступно, чтобы удовлетворить запросы покупателей?

Насколько качественную щепу можно произвести из данного материала на данном оборудовании?

Окупит ли это затраты на закупку техники, работу персонала, транспортные расходы?

Транспортные расходы — основная часть стоимости щепы

Поэтому важно найти потребителей именно в своем районе, чтобы успешно конкурировать по ценам. Стоит расчитывать на клиентов, которые находятся на расстоянии не более 200 км, в этом случае проект окупится.

Популярные производители

Для промышленных (или любых других целей) можно использовать древесную муку, изготовленную в России или тот материал, который поступил в нашу страну благодаря импорту. Рассмотрим несколько популярных производителей материала.

- Компания «Лесопромышленный комплекс» работает с 1999 года. За время своего существования на рынке она уже успела завоевать доверие потребителей. В ассортимент входит не только древесная мука, но и большое количество сопутствующей продукции.

- Фирма «Горизонт» является одним из крупных производителей древесной муки. Бренд располагается в городе Йошкар-Ола.

- Бренд NOVOMIX – это новосибирская компания, которая производит инновационные строительные материалы.

Виды древесных отходов

Классификация отходов производства может строиться по нескольким признакам. Одним из таких признаков может быть группировка по месту образования древесных отходов:

- Лесосечные – образуются в местах лесозаготовок;

- Промышленные – образующиеся в результате глубокой переработки древесины на промышленных предприятиях.

Лесосечные отходы не что иное, как ветки, кора, остатки от рубки и раскряжевки, сучья и верхушки деревьев, в общем, все то, что нецелесообразно к сбору, транспортировке и дальнейшей переработке.

Промышленные отходы образуются на предприятиях, занимающихся переработкой дерева. В зависимости от вида выпускаемой продукции отходами могут служить – горбыль, щепа, кора, сучья, некондиционный шпон, опилки, отрезки древесноволокнистых и древесностружечных плит. Эта категория древесины может классифицироваться по степени твердости:

- Натуральная древесина – горбыль.

- Мягкие отходы – стружка, опилки.

В промышленных отходах строительных материалов и древесных плит это могут быть:

- кора;

- стружка разной фракции;

- опилки чистые древесные и содержащие химические связующие вещества;

- образуемая после шлифовки пыль;

- кусковые отходы после обрезки.

При химической переработке древесины могут образовываться жидкие отходы – лигнин, или имеющие вид волокон – вискоза.

Классифицируются отходы и по степени пригодности к дальнейшему использованию и переработке – первичные, отходы полуфабрикатов, отходы, не подлежащие дальнейшему использованию. Впрочем, последняя классификация на сегодня более чем условна. Так, листва и хвоя на сегодняшний день не представляют большой ценности для промышленности и фактически они не утилизируются и не перерабатываются. Но с появлением новых технологий, они обязательно найдут свое применение, например, в производстве бумаги или упаковочных материалов.

Арболитовые блоки – описание материала

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Проблемы и решения_2 // FORUMHOUSE» src=»https://www.youtube.com/embed/gnm41Re6pSI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Что это такое?

ДСП — листовой композитный материал, произведенный путём прессованная древесных опилок и стружек при высоких температурах со связующим неминеральным веществом и введением различных добавок, которые необходимы в различных случаях для повышения тех или иных свойств получаемого листа. Производство данного материала достаточно дорогостоящее, но при текущих ценах на готовый продукт, за 1-2 года окупается приобретённое оборудование.

В зависимости от разных показателей существует несколько классификаций ДСП. Некоторые классификации приведены ниже.

Некоторые классификации приведены ниже.

Основные виды

В документации ГОСТа СНГ выделяют следующие характеристики для классификации:

- По числу слоев ДСП разделяется на однослойные, двухслойные, трехслойные и многослойные. При чём, тенденция такая: чем большее число слоёв, тем более плотная и прочная получается в итоге плита.

- По классу эмиссии. Эмиссия определяет объём формальдегида, который, будучи добавленным при производстве, выделяется в воздух из 100 г плиты. Различают 2 класса: Е1 и Е2, при этом первый более экологичный, безвредный для людей, содержание вредных веществ в нём менее 10 мг. Другой класс содержит формальдегида более 10 мг. Плиты такого класса пригодны к применению в строительстве и производстве вместе с хорошей вентиляцией или на открытом воздухе. Существует также сертификат для ДСП, который подтверждает его класс эмиссии. Сертификат выдаётся специальным органом, имеет установленный образец и распространён на территории СНГ. Действующие в Европе стандарты оценки токсичности формальдегида отличаются от принятых в странах СНГ.

- По плотности ДСП выделяются плиты с малой плотностью (550 кг/м³), со средней — 550–750 кг/м³, с высокой – более 750 кг/м³.

- ДСП бывает 2 типов, Р1 и Р2, и зависит от физико-механических характеристик листов: стойкости к изгибанию, искривления, гидрофобности и др. При этом тип Р1 предназначен для применения в условиях отсутствия влажности, а Р2 — для применения внутри помещения, в том числе и производства мебели, для применения в условиях в отсутствия влажности.

- Выделяют 2 сорта по характеристике внешнего состояния листов ДСП: I сорт (без изъянов или почти без изъянов), II сорт (допускаются крупные изъяны верхнего слоя). Для плит с существенными недостатками применяется также название без сорта, его можно использовать в ремонтно-строительных работах.

- По внешнему слою ДСП выделяются листы с мелкоструктурным верхним слоем (допустимо покрытие полимерами), обычным (можно облицовывать шпоном) и крупнозернистым (используются при ремонтно-строительных работах)

- Различают также по уровню обработки наружного слоя шлифованные (Ш) и нешлифованные (НШ) плиты ДСП.

Марки древесной муки и сфера их применения

Сфера применения готового продукта зависит от характеристик сырья. Так, для производства электродной целлюлозы подходит продукт самого низкого сорта, в то время как изготовление компонентов строительных клеевых составов потребует применения высокосортного материала.

Различные сорта муки используются в нефтегазовой отрасли для изготовления буровых тампонажных растворов, в качестве одного из компонентов древесно-полимерных композитов, основы для сухих смесей и затирок, наполнителя шпатлевок, для восстановления плодородности почв, как материал для мульчирования при выращивании растений.

Сфера применения исходя из марки

Кроме того, древесина может перерабатываться не только в порошкообразную массу, но и дробиться на крупные фракции, из которых затем производят топливные пеллеты и материалы для тепловой изоляции.

Пропорции

Жестко состав арболита не регламентируется. Если требованиям ТУ материал соответствует, то этот показатель считают более важным, чем точность состава. Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

Более точно состав вычисляется для конкретной марки, где важным является достигнуть требуемой прочности и плотности.

Например, соотношение для обычного деревобетона в расчете на получение 1 куб. м.

| Марка | Цемент, кг | Органический заполнитель, кг | Присадки, кг | Вода, кг |

|---|---|---|---|---|

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Если древесный наполнитель неоднородный, то долю щепы и стружки в нем определяют как соотношение объемов, например, 1 ведро опилок и 1 ведро стружек. Также допускается 1 ведро опилок и 2 стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

О том, как происходит замес смеси арбалитобетона по указанным пропорциям, расскажет это видео:

Производство травяной муки на крупном предприятии

Подобный масштаб деятельности подвластен только тем, кто давно и успешно занимается предпринимательством. Так как это требует не только соответствующих вложений, но и знаний по технологическому процессу. Надо хорошо разбираться в документации и иметь руководящие способности. Ведь большой завод будет функционировать только при правильном подходе. Расскажем о нюансах этой деятельности.

Сырье для производства

Название «травяная мука» говорит само за себя. Это продукт из трав. Наша страна богата таким ресурсом. Поэтому, затраты на закупку сырья минимальны. Но не все травы могут использоваться для кормосмесей. Во многих присутствуют компоненты, которые могут навредить животине или вызвать отравление. Поэтому, растения тщательно подбираются и сортируются до начала их переработки. Для муки подходят полевые и луговые травы, которые безопасны для животных. Сюда относят клевер, зверобой, пшеница, пижма, люцерна и другие.

Но не все травы могут использоваться для кормосмесей. Во многих присутствуют компоненты, которые могут навредить животине или вызвать отравление. Поэтому, растения тщательно подбираются и сортируются до начала их переработки. Для муки подходят полевые и луговые травы, которые безопасны для животных. Сюда относят клевер, зверобой, пшеница, пижма, люцерна и другие.

Оборудование для производства

На заводах для переработки трав используют целые линии оборудования. Это автоматизирует и упрощает процесс, уменьшает процент наемного труда. В отличие от малых предприятий, установки для заводов очень дорогие. Цена зависит от мощности и производительности машин. В технологическую линию включены следующие приборы:

Дробилка. Нужна для измельчения травяной массы. Приборы бывают разные по виду и методам дробления. Ножевые или молотковые. На заводах чаще устанавливают дробилки измельчающие, молотковых типов. Измельчает путем сжимания сырья тяжелым молотом. Такие агрегаты способны производить до 100 кг. смеси в час;

смеси в час;

конвейер. Бывает цепной или ленточный. Ленточный вариант для заводских установок считают удобнее. Это автоматизированная система, перемещающая сырье от одного прибора к другому. Обеспечивает безостановочный процесс. Для больших объемов переработки приобретают ленточные конвейеры. На ленте находится вся установка;

сушилка. Машина для выведения влаги из сырья. Бывает механическая и пневматическая — по методу подачи сырья. На заводах популярна барабанная сушилка. Тремя барабанами обрабатывает 150 кг. трав в час;

просеиватель. Бывает конусовидный, круглый или квадратный. Агрегат, оснащенный фильтрами для просеивания сухой, раздробленной смеси;

автоматы для фасовки и упаковки. Раскладывает готовую смесь в пакеты или мешки, запаковывает их и выводит с конвейера.

Технология производства

Сырье для витаминной смеси должно соответствовать нормативам. Его заранее проверяют по всем показателям: ветеринарным, санитарным. Процесс переработки заключается в следующем:

Процесс переработки заключается в следующем:

- Сырье принимается со склада и помещается в сушилку, находящуюся на ленточном транспортере. В сушилке сырье находится от 5 до 12 часов при температуре от 30 до 40 градусов. Оптимальный режим для трав 38 градусов. В процессе сушки трава теряет влагу до 15%;

- По истечении определенного времени происходит автоматическая подача сырья в дробилку, где оно измельчается с помощью молота.

- Мелкая масса перенаправляется в просеиватель. В нем отделается мелкая мука от крупных, не раздробленных элементов.

- Просеянная трава транспортируется в фасовочную машину.

- Готовый продукт перевозят на склады для хранения.

Подобная технология позволяет экономить на наемном труде. Оборудованием должны управлять профессиональные операторы. Их число зависит от величины установки. В процессе должны участвовать электрики и разнорабочие.

youtube.com/embed/XUnj4VeYpYk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Древесная мука

Древесная мука в отличие от других применяемых реагентов или материалов в технологиях по увеличению нефтеотдачи пластов ( полиакриламида, карбоксиметилцеллюлозы и др.) не подвергается деструкции, не обладает биоцидными свойствами, экологически чиста и ее производство основано на использовании ресурсообеспеченных материалов. Технология эффективна при любой минерализации и температуре пластовых вод, может применяться в пластах как перового, так и трещиновато-порового типа.

Древесная мука хорошо смачивается смолами, обеспечивает высокую механическую прочность, обладает малой усадкой и снижает хрупкость мастики, но имеет малую термостойкость и влагостойкость.

Древесная мука или опилки, лредгидролизоваиные сернистой кислотой, серной кислотой или бисульфитом кальция, не связывались с формальдегидом. Эта неудача объяснялась предположением, что конечные труппы в молекуле лигнина сразу же после их высвобождения подвергаются конденсации друг с другом или с другими компонентами древесины.

Эта неудача объяснялась предположением, что конечные труппы в молекуле лигнина сразу же после их высвобождения подвергаются конденсации друг с другом или с другими компонентами древесины.

Древесная мука подается пневмотранспортом через циклон / в бункер 2, откуда ссыпается в смесительный барабан 3, оборудованный внутри винтообразными лопастями. Сюда же через бункер 4 и мельницу тонкого помола 5 поступает НС. В барабан 3 загружают также уротропин и другие добавки.

| Технологическая схема производства цементно-стружечных плит. |

Древесная мука, входящая в состав таких материалов, изготавливается методом сухого измельчения отходов древесины хвойных, лиственных пород и их смеси.

Древесная мука, применяемая в качестве наиболее распространенного наполнителя, помимо определения гранулометрического состава и содержания влаги, должна подвергаться химическому анализу на содержание целлюлозы и лигнина. Необходимо также определять зольность, характер ее, содержание в муке смол и органических кислот. При испытании следует проверять допустимую предельную температуру нагревания древесной муки.

Необходимо также определять зольность, характер ее, содержание в муке смол и органических кислот. При испытании следует проверять допустимую предельную температуру нагревания древесной муки.

Древесная мука легка, уменьшает усадку при прессовании и сводит до минимума хрупкость прессованных изделий. Допустимая влажность древесной муки зависит от метода ее производства.

Древесная мука большей частью изготовляется из еловых опилок, предварительно размельчаемых на крестовой мельнице о билами. Затем частички древесины измельчаются на различных жерновых мельницах в муку, аналогично изготовлению пробковой муки. Просеивание производится через сито, имеющее 45 — 55 отверстий на погонный дюйм. Древесная мука имеет уд. Древесную муку используют для частичной замены более дорогой пробковой муки. Она дает механически более слабые смеси и менее клейка, чем масса с пробковой мукой. Недостатком применения древесной муки является меньшая эластичность готового линолеума.

Древесная мука, полимер, глина, ацетат хрома, моющий препарат, а также водный раствор полимер ацетат древесная мука, применяемые в данной технологии, не токсичны, не горючи и не взрывоопасны. Работа с ними не требует особых мер безопасности. Транспортировка химреагентов осуществляется грузовым автотранспортом.

Древесная мука в отличие от других применяемых реагентов или материалов в технологиях по повышению нефтеотдачи пластов ( полиакриламида, карбоксиметилцеллюлозы и др.) не подвергается деструкции, не обладает биоцидными свойствами, экологически чиста и ее производство основано на использовании ресурсообеспе-ченного материала. Технология эффективна при любой минерализации и температуре пластовых вод, может применяться в пластах как перового, так и трещиновато-порового типа.

Древесная мука хорошо суспендируется в воде. Древесную муку до ее использования следует хранить в условиях, не допускающих увлажнения.

Древесная мука в соответствии с перечнем ГЦСС Нефтепромхим разрешена к применению в качестве компонента технологических жидкостей в процессах нефтедобычи.

Древесная мука выпускается по ГОСТ 16361 — 87 марок 120, 180, 250, 500 и Т с размером частиц от нескольких до сотен микрон, имеет высоко развитую поверхность и пористость, образованную за счет пустот межволоконных пространств.

Древесная мука в отличие от других применяемых реагентов или материалов в технологиях по увеличению нефтеотдачи пластов ( полиакриламида, карбоксиметилцеллюлозы и др.) не подвергается деструкции, не обладает биоцидными свойствами, экологически чиста, и ее производство основано на использовании ресурсообеспеченного материала. Технология эффективная при любой минерализации и температуре пластовых вод, может применяться в пластах как перового, так и трещиновато-порового типа.

Что это такое?

Деревобетон является одним из разновидностей легковесного бетона, в структуру которого включается древесная щепа (дробленка), высокопробный цемент, химдобавки и вода. Потребность в химдобавках в структуре арболитовых блоков сопряжена с тем, что в органической составной части требуется нивелировать остаточный полисахарид, чтобы увеличить связь дробленки и цемента, а также дополнительно усовершенствовать характеристики готового стройматериала, такие как ячеистость, форсирование затвердевания, способность убивать бактерии и т. д. Экономический эффект от применения подобного типа отходов подтвержден лидирующими компаниями по производству деревобетона. Существенную роль в этом вопросе исполняет и рационализм потребления древесины.

Потребность в химдобавках в структуре арболитовых блоков сопряжена с тем, что в органической составной части требуется нивелировать остаточный полисахарид, чтобы увеличить связь дробленки и цемента, а также дополнительно усовершенствовать характеристики готового стройматериала, такие как ячеистость, форсирование затвердевания, способность убивать бактерии и т. д. Экономический эффект от применения подобного типа отходов подтвержден лидирующими компаниями по производству деревобетона. Существенную роль в этом вопросе исполняет и рационализм потребления древесины.

Главным компонентом для производства деревобетона являются отходы древесины мебельного и столярного предприятий, из которых в результате выходит дробленка требуемого размера. Технологические характеристики деревобетона находятся в зависимости от химдобавок. Наряду с хлоридом кальция, это может быть жидкое стекло, сульфат алюминия, гашеная известка, они дают возможность усовершенствовать арбоблоки и добавить им дополнительные характеристики.

Техпараметры деревобетона, в структуре которого присутствует добавка (щепа из отходов), такие.

- Усредненная плотность. 400-850 кг/м3.

- Устойчивость при сдавливании. 0,5-1,0 МПа.

- Устойчивость при изломе. 0,7-1,0 МПа.

- Теплопроводимость деревобетона. 0,008-0,17 Вт/ (м*с).

- Морозоустойчивость. 25-50 циклов.

- Влагопоглощение: 40-85%.

- Сжимание. 0,4-0,5%.

- Степень биостойкости. V группа.

- Огнеупорность. 0,75-1,50 ч.

- Шумопоглощение. 0,17-0,80 126-2000 Гц.

Применение древесной муки

Во многих сферах применяется древесная пыль. Некоторые варианты даже сложно представить. Обычное и необычное использование древесной муки:

- В промышленных масштабах сырье является одной из составляющих титановых белил (пищевая добавка). Промышленный оксид такого титана добавляется в лакокрасящих материалы, ламинированную бумагу.

- Зернистая структура позволяет использовать пыль, как напылитель на шлифовальных элементах.

- Продлевает тление, что используется при копчении мясных продуктов, фруктов.

- Входит в состав взрывчатых веществ, так как в момент горения выделяет огромное количество энергии.

- Как мощный сорбент используется в работе с нефтяными продуктами.

- В сельском хозяйстве при уходе за животными. Смешивается с сеном или соломой и служит подкладкой в хлеве.

- Рыхлая структура и натуральный состав стал применяться в изготовлении некоторых видов удобрений.

- Входит в состав прочных типов бумаг, которые используются в свою очередь для формирования строительного и защитного оборудования.

- Некоторое количество сырья добавляется в корма для крупного скота. Такой компонент улучшает пищеварение и убирает чувство голода.

Древесно-полимерные композиты активно используются во многих отраслях. Простая технология изготовления, натуральное сырье в составе делают сырье незаменимым. Пыль из древесных остатков пользуется огромным спросом.

Применения древесной муки

В настоящее время древесная мука широко используется в различных отраслях промышленности как в нашей стране, так и за рубежом. По древесной муки нет мировой промышленной статистики, но экспертно — это миллионы тонн. Сферы применения древесной муки и объемы производства довольно быстро увеличиваются.

Древесная мука может использоваться, как:

компонент в производстве пигментной двуокиси титана, добавка для покрытия сварочных электродов (целлюлоза электродная) добавка для обжиговой керамики и кирпича,добавка в пористые абразивные изделия добавка в штукатурные и отделочные строительные смеси (сухие смеси, растворы, пасты), бетонов, шпаклевок и т.п.), добавка в бетоны и гипсокартоны, бетонные и композиционные дорожные покрытиядобавка в клеевые составы на основе натуральных и синтетических клеев,наполнитель для натуральных и синтетических линолеумов и линкруст,основа для пресспорошков и прессмасс и компаундов на бызе термореактивных смол (фенопластов и т. п.), добавка в компаунды на базе эпоксидных, полиэфирных и т.п. смол,основа для ксилолита (древесный композиционный материал на магнезиальном связующем),основа для термопластичных древесно-полимерных композиционных материалов (ДПК),составная часть и сырье для получения различных взрывчатых веществ,наполнитель в производстве клеящих мастик и герметиков (паркет, кровельные материалы и т.п.)основа для фильтров и фильтрующих материалов, добавка при изготовлении сталей и ферросплавов, добавка в формовочные смеси для изготовления литейных форм, добавка в буровые растворы и тампонажные материалы, используемые в нефтедобыче,сырье для производства сорбентов в т.ч. для удаления нефтяных загрязнений с дорого, водоемов и т.п.сырье для получения активированных углей,чистящее средство в производстве кож и мехов,мягкое шлифующее, полирующее и чистящее средство в металлообработке, например, в производстве метизов и подшипников, фурнитуры и т.п. (галтовка).разрыхлитель для улучшения структуры тяжелых бедных почв в растениеводстве (вместе с мелом и др.

п.), добавка в компаунды на базе эпоксидных, полиэфирных и т.п. смол,основа для ксилолита (древесный композиционный материал на магнезиальном связующем),основа для термопластичных древесно-полимерных композиционных материалов (ДПК),составная часть и сырье для получения различных взрывчатых веществ,наполнитель в производстве клеящих мастик и герметиков (паркет, кровельные материалы и т.п.)основа для фильтров и фильтрующих материалов, добавка при изготовлении сталей и ферросплавов, добавка в формовочные смеси для изготовления литейных форм, добавка в буровые растворы и тампонажные материалы, используемые в нефтедобыче,сырье для производства сорбентов в т.ч. для удаления нефтяных загрязнений с дорого, водоемов и т.п.сырье для получения активированных углей,чистящее средство в производстве кож и мехов,мягкое шлифующее, полирующее и чистящее средство в металлообработке, например, в производстве метизов и подшипников, фурнитуры и т.п. (галтовка).разрыхлитель для улучшения структуры тяжелых бедных почв в растениеводстве (вместе с мелом и др. известняками),основа субстратов для промышленного выращивания грибов,основа для изготовления средств для содержания домашних животных (сорбирующие подстилки),добавка в некоторые комбикорма, средство для копчения рыбы и мясасырье для получения активных древесных экстрактов и вытяжек (дуб, пихта, можжевельник и т.д.)

известняками),основа субстратов для промышленного выращивания грибов,основа для изготовления средств для содержания домашних животных (сорбирующие подстилки),добавка в некоторые комбикорма, средство для копчения рыбы и мясасырье для получения активных древесных экстрактов и вытяжек (дуб, пихта, можжевельник и т.д.)

Можно полагать, что в ближайшее время будут возникать и новые области применения древесной муки, в т.ч. связанные с развитием биотехнологий и нанотехнологий.

Древесина — пиловочник

Использование древесины для распиловки:

- Наличие синевы снижает сортность пиломатериала, его товарные качества.

- Гниль снижает сортность пиломатериалов.

- Влажность пиломатериалов может играть роль только при транспортировке, автомобиль может перевозить 20 тонн, соответственно можно загрузить 40 кубометром сухого пиломатериала или 30 кубометров сырого пиломатериала. Потребитель выберет поставщика с более сухим пиломатериалом при всех остальных одинаковых качествах.

- Лес больших диаметров более предпочтителен, так как с него выше полезный выход пиломатериалов и больше производительность линии. На рисунке мы видим три реза (их может быть больше или меньше), с этих трех резов конечно будет лучше пилить первый и второй рез, третий рез пилить будет не так выгодно, с него будет меньше полезный выход, меньше производительность лесопильной линии.

- Плотность пиломатериалов как правило будет влиять на производительность лесопильной линии, при повышении плотности круглый лес пилить становится тяжелее, увеличивается расход режущего инструмента, повышается износ линии. Также повышение плотности негативно влияет на транспортировку готовых пиломатериалов, дешевле возить больший объем продукции за один рейс. Здесь получается более предпочтительна древесина 2 и 3 реза чем 1 реза, так как комлевая часть имеет повышенную плотность. Кстати многие производители пиломатериал зная о этих нюансах планируют отгрузку пиломатериала уже с учетом данных нюансов, при этом также следует учитывать тот факт что пиломатериал из заболонной части имеет плотность выше чем пиломатериал из сердцевинной части.

- Инородные тела приводят к повреждениям режущего инструмента, станков. Если все таки необходимо раскраивать древесину, то лучше устанавливать на линию металлоискатель, пилить более крупные размеры (допустим брус) с меньшим количеством пил, это снизит количество режущего инструмента выходящих из строя.

Что представляет собой древесная мука?

В сущности, это порошок, который производится в результате измельчения опилок. Традиционная мука такого типа имеет фракцию порядка нескольких микрон, однако в некоторых отраслях используется и размер, позволяющий отсеивать частицы через ячейки с диаметром 1,23 мм. Цвет муки может быть разным в зависимости от сорта дерева, из которого она была изготовлена. Как правило, производится каштановая и светловато-янтарная древесная мука. Фото ниже демонстрирует также пример светлой муки, полученной из хвойных пород древесины.

Что касается эксплуатационных свойств данного материала, то он с легкостью впитывает влагу, без труда поддается фасовке в любую тару, а также не подвергается химическим изменениям, из-за чего муку можно рассматривать как натуральный компаунд.

Разновидности материалов из арболита

Есть два строительных материала из арболита:

- блоки;

- плиты.

Они обладают аналогичными свойствами и характеристиками. Различия есть только в размерах и сфере применения. Например, арболитовые блоки могут быть использованы в строительстве зданий и сооружений. Но тут есть определенные нюансы. Профессионалы не рекомендуют из данного материала возводить строение высотой более двух этажей. Обусловлено это тем, что структура арболита под воздействием своего же веса может деформироваться.

Арболитовые плиты могут быть использованы в утеплении здания. Их монтируют как изнутри строения, так и снаружи. Они являются отличным изоляционным материалом с довольно маленькой массой.

Обзор видов

На сегодняшний день на строительном рынке можно найти большое разнообразие видов древесной стружки. Для удобства и структуризации существует несколько классификаций:

- по размеру разделяют крупную, среднюю и мелкую стружку;

- по способу получения бывает выработанная вручную, а также изготовленная при помощи специально предназначенного оборудования;

- в зависимости от показателей влажности сырье может быть нормальным, влажным или сухим.

Помимо этого, существует еще одна классификация материала, которая считается самой важной и актуальной. Это несколько категорий стружки в зависимости от того, из какого материала она изготовлена:

- деревянная;

- дубовая;

- можжевеловая;

- из деревьев хвойных пород;

- березовая;

- из натуральной чистой древесины;

- буковая и так далее.

Сферы применения

Вообще говоря, древесная мука применяется в самых разных сферах человеческой жизни. Так, например, она используется в клеях, в огороде, для ДПК, для производства таких товаров как объемные и погонажные изделия, также ее добавляют в карболиты и др. Если обобщать, то можно выделить 2 основные сферы применения древесной муки.

Промышленность

Древесную муку часто используют для производства титановых белил, которые, по своей сути, представляют собой популярную и широко распространенную пищевую добавку. Кроме того, из древесного сырья изготавливают целлюлозу, которая, в свою очередь, используется в процессе производства таких материалов, как: электроды для сварки, строительный гипсокартон, керамика, отделочные строительные смеси, линолеум и др.

Удобрение и корма

Еще одна важная сфера применения порошка из дерева – удобрение для растений и корма для животных. Так, посредством древесной муки рыхлят почвы и удобряют тяжелые грунты. Кроме того, в сырье можно выращивать грибы, рассаду и т. д.

Заводское производство арболита

Изготовлением такого строительного материала занимаются только профессионалы. Заводской арболит, технология изготовления, пропорции которого отличаются техническими характеристиками и параметрами от самодельного, будет в несколько раз качественнее.

Важно не только в теории знать, что такое арболит, технология изготовления и оборудование для которого описаны в данной статье, но еще и иметь практические познания в этой области. Для работ по изготовлению арболитовых блоков или плит понадобится:

Для работ по изготовлению арболитовых блоков или плит понадобится:

- формы с определенными размерами;

- правильно приготовленный состав;

- вибростол;

- камера для сушки.

Также в заводском производстве применяются специальные смазывающие средства, которые помогают вытащить из форм без деформации блоки или плиты. Время сушки материала зависит от его состава и размеров.

Применение древесной муки

Используется рассматриваемый нами материал в самых разных сферах. В качестве добавки древесная мука нашла применение в буровых растворах и тампонажных материалах для нефтедобычи. Как основу ее используют в производстве древесно-полимерных композитов. В строительстве из муки делают сухие смеси и затирочные составы. Отдельную категорию составляют шпаклевочные средства, в которые данный компонент вносится в качестве наполнителя.

Уже отмечалось, что и в сельском хозяйстве используется древесная мука. Применение в этой сфере связано с улучшением плодородия почв. Также муку применяют в качестве средства для утепления растений – в сущности, получается та же мульчирующая основа.

Оборудование для производства щепы от АЛБ Групп

АЛБ Групп производит и поставляет технику для переработки древесных отходов. У нас вы можете заказать полную линию производства щепы:

У нас вы можете заказать полную линию производства щепы:

Барабанные рубительные машины для щепы;

Конвейеры для транспортировки;

Циклоны и воздуховоды для очистки от древесной пыли;

Весовые дозаторы, весы, рамы под биг-бэги — все, что нужно для фасовки.

Рубительная машина БРМ от АЛБ Групп — это профессиональный измельчитель для производства топливной и технологической щепы.

Основные преимуществаПроизводительность: 25 и 35 м3 в час;

Возможность обрабатывать куски древесины до 25 см в диаметре;

Улучшенные ножи, задающие щепе однородный срез, длину и ширину;

Простая конструкция машины — легкий ремонт и обслуживание;

Поддержка клиентов: мы консультируем по всем деталям производства, проводим монтаж и пуско-наладку, регулярно поставляем запчасти.

Вы можете заказать полную линию производства щепы под ключ от АЛБ Групп — просто позвоните нам по телефону +7 (831) 211-94-85 или задайте вопрос в контактной форме.

Мы организовали десятки проектов по переработке древесины и имеем огромный опыт, который пригодится вам для создания рентабельного бизнес-направления.

← Список статей

Упаковка и перевозка древесной муки

Древесная мука очень легко впитывает влагу. Чтобы этого не происходило, ее расфасовывают в плотные бумажные или пластиковые пакеты, мешки, а также “биг-бэги”, пластиковые емкости, к примеру, ведра, бочки, контейнеры. Иностранная продукция, в особенности поставляемая для розничной продажи, зачастую имеет художественную красочную упаковку.

Перевозка мелких пакетов осуществляется путем объединения их в транспортное место на деревянные поддоны и перевозят крытым транспортом. В обычный 40-футовый контейнер вмещается примерно 16 тонн древесной муки. Следовательно, перевозка древесной муки несложное дело.

Для реализации регулярных перевозок муки россыпью можно применять особые автомобили и вагоны – муковозы. Если появится такая необходимость, то древесную муку можно уплотнить путем брикетирования или гранулирования.

14 Древесная мука

Древесная

мука представляет собой тонкоизмельченную

и высушенную древесину волокнистой

структуры. Используется для усиления

полимерных материалов. Изготавливается

древесная мука преимущественно из

мягкой древесины хвойных пород (ель,

пихта, сосна), Древесина, содержащая

значительное количество масел, например,

кедр, непригодна. Древесная мука

изготавливается из опилок, щепы и стружки

размолом на жерновой мельнице и внешне

похожа на пшеничную муку. Древесина

в процессе производства древесной муки

практически не подвергается химическим

превращениям. Химический состав древесной

муки соответствует составу исходной

древесины и содержит в качестве основных

компонентов целлюлозу и лигнин, древесную

муку можно считать полностью

натуральным природным материалом.

Обычно для наполнения полимеров используется мука с размером частиц 40 (348 мкм), 60 (212 мкм) и 80 (158 мкм) меш, но выпускается мука и более тонкого помола с размером до 140 меш (44 мкм). Древесную муку используют в составе комплексных наполнителей (в сочетании с минеральными) для направленного регулирования свойств материалов.

Древесина – высококачественный наполнитель, характеризующийся низкой плотностью, достаточной прочностью, высокой демпфирующей способностью, хорошей адгезией к связующим, низкой теплопроводностью.

Волокнистая

структура частиц древесины пориста и

неоднородна, в ней различают капилляры

(открытые и закупоренные), фибриллы и

межфибриллярное пространство (рисунок

14.1). Пропитка волокнистых частичек

связующими происходит через торцевые

поверхности, при этом связующее проникает

не только в межчастичное пространство,

но и в межфибриллярное и в капилляры

(открытые). Возможность проникновения

связующего в капилляры и межфибриллярное

пространство определяется соотношением

размеров элементов частицы и молекул

пропитывающего состава, а также наличием

влаги в элементах частицы. Для частиц

древесной муки характерны следующие

размеры: длина 0,1-2,0 мм, ширина и толщина

менее 0,25 мм, диаметр капилляров составляет

33 мкм для частичек муки из ели и сосны,

41 мкм – пихты.

Для частиц

древесной муки характерны следующие

размеры: длина 0,1-2,0 мм, ширина и толщина

менее 0,25 мм, диаметр капилляров составляет

33 мкм для частичек муки из ели и сосны,

41 мкм – пихты.

1 – частица древесины лиственных пород; 2 – частицы древесины хвойных пород с открытыми капиллярами; 3 — частицы древесины хвойных пород с закупоренными капиллярами; 4 – межчастичное пространство, заполненное связующим; 5 – граница раздела на наружной поверхности частицы; 6 – граница раздела на капиллярной поверхности;

7 – торец фибриллы

Рисунок 14.1 – Модель волокнистой структуры частиц древесины

Частицы

древесной муки характеризуются удельной

наружной поверхностью Sнар, которая

изменяется в зависимости от размера

частиц. Например, для древесной муки из

опилок и стружки ели с размером частиц

0,25 мм Sнар = 212 м2/кг,

а для частиц в размером 4,6 мм Sнар = 8,1. Для волокнистой структуры древесины

характерны еще два типа удельной

поверхности: внутренняя капиллярная

(Sк)

и межфибриллярная (Sм).

Значения Sк и Sм определяют степень проникновения

связующего внутрь древесного наполнителя

(т.е. степень наполнения и качество

пропитки наполнителя, величину межфазного

слоя и его структуру и свойства) и также

изменяются в широких пределах, в

зависимости от природы древесины (от

173 м2/г

для сосны до 215 м2/г

для осины).

Для волокнистой структуры древесины

характерны еще два типа удельной

поверхности: внутренняя капиллярная

(Sк)

и межфибриллярная (Sм).

Значения Sк и Sм определяют степень проникновения

связующего внутрь древесного наполнителя

(т.е. степень наполнения и качество

пропитки наполнителя, величину межфазного

слоя и его структуру и свойства) и также

изменяются в широких пределах, в

зависимости от природы древесины (от

173 м2/г

для сосны до 215 м2/г

для осины).

Важным показателем для частиц древесной муки является влажность, т.к даже размеры частиц могут значительно увеличиваться при повышенном содержании влаги, кроме того влага находится и в капиллярах и в межфибриллярном пространстве, что как правило требует тщательной сушки наполнителя перед совмещением со связующим.

Свойства

частиц древесной муки определяется

породой древесины, возрастом и местом

расположения частицы в стволе. Плотность,

кроме этого, сильно зависит от влажности,

например, для сухой древесной муки из

ели плотность равна 0,42 г/см3,

а при 8%-ной влажности уже 0,437 г/см3;

для сухой древесной муки из сосны 0,47

г/см3,

при 8%-ной влажности – 0,491 г/см3.

Насыпная плотность древесной муки зависит от многих факторов (влажность, размеры и формы частиц, порода древесины) и находится в пределах 0,100 – 0,220 г/см3. Древесная мука обладает выраженными сорбирующими свойствами, а также тиксотропными качествами (мажется, но не течет).

Характер разрушения при механическом нагружении древесины хрупкий. Прочность при растяжении вдоль волокон древесины из сосны составляет 103 МПа, из ели 100 МПа, из пихты 65,5 МПа; прочность при сжатии 45, 39, 34,5 МПа соответственно.

Основными недостатками древесной муки являются низкие влаго-, тепло- и химстойкость.

Что такое древесная мука?

`;

Мисти Эмбер Брайтон

Когда древесную стружку сушат, а затем измельчают в мелкий порошок, получается древесная мука. Этот продукт в основном изготавливается из клена или сосны, но иногда используются и другие породы дерева. Древесная мука на вид и на ощупь очень похожа на опилки, но обычно имеет гораздо более тонкую текстуру. Его можно комбинировать с эпоксидной смолой для получения замазки, которую можно использовать в ряде строительных проектов.

Эта мука может плохо склеиваться, если она содержит много влаги, поэтому древесина должна быть тщательно высушена перед созданием этого продукта. На крупных лесопильных заводах часто используются печи, работающие от солнечной или электрической энергии. Рабочие на небольших предприятиях могут просто покрыть древесину, а затем дать ей высохнуть естественным образом с течением времени. Для этой цели часто сушат кленовую и сосновую щепу, потому что эти две породы древесины обычно заготавливают во многих районах. Вместо этого можно использовать другие сорта, такие как дуб или гикори, или мука может содержать как клен, так и сосновую древесину.

На крупных лесопильных заводах часто используются печи, работающие от солнечной или электрической энергии. Рабочие на небольших предприятиях могут просто покрыть древесину, а затем дать ей высохнуть естественным образом с течением времени. Для этой цели часто сушат кленовую и сосновую щепу, потому что эти две породы древесины обычно заготавливают во многих районах. Вместо этого можно использовать другие сорта, такие как дуб или гикори, или мука может содержать как клен, так и сосновую древесину.

После обработки эта измельченная древесина может иметь консистенцию, подобную консистенции пшеничной муки. Он может быть похож на опилки, но не кажется шероховатым или зернистым. Древесная мука может быть от светло- до средне-коричневого цвета в зависимости от типа древесины, используемой для ее изготовления. Этот продукт действительно содержит много пыли, поэтому при работе с мукой рабочие должны носить защитные очки и маску.

Он может быть похож на опилки, но не кажется шероховатым или зернистым. Древесная мука может быть от светло- до средне-коричневого цвета в зависимости от типа древесины, используемой для ее изготовления. Этот продукт действительно содержит много пыли, поэтому при работе с мукой рабочие должны носить защитные очки и маску.

Древесная мука обычно используется путем смешивания ее со связующим веществом. Искусственно произведенные агенты, называемые эпоксидными смолами, часто используются для превращения древесной муки в вещество, которое можно использовать в качестве наполнителя. Когда эти два ингредиента смешиваются вместе, в результате часто получается густое и несколько липкое вещество, похожее на замазку. Его можно наносить на поверхности с помощью кладочного ножа, и иногда может потребоваться шлифовка после высыхания смеси.

Когда эти два ингредиента смешиваются вместе, в результате часто получается густое и несколько липкое вещество, похожее на замазку. Его можно наносить на поверхности с помощью кладочного ножа, и иногда может потребоваться шлифовка после высыхания смеси.

Смесь древесной муки и смолы может использоваться как внутри помещений, так и снаружи. Это вещество можно использовать для соединения кусков пиломатериала при строительстве наружной террасы или лестничных перил. Это также популярный выбор для строительства лодок, потому что он в некоторой степени водонепроницаем. Когда большое количество древесной муки и смолы помещают в форму, эти продукты также можно использовать для создания сиденья для унитаза. Некоторые домовладельцы также используют эту смесь для заполнения отверстий в дверях или подоконниках.

Некоторые домовладельцы также используют эту смесь для заполнения отверстий в дверях или подоконниках.

Древесная мука | Эпоксидные смолы МАС

Было: $16,99

В настоящее время: $13,59

Древесная мука — это наполнитель, предназначенный для использования в тех случаях, когда необходимо твердое вещество для начинки и филетирования. Коричневый цвет помогает визуально гармонировать с изделиями из дерева или деревянными лодками. Древесная мука совместима с любой из наших систем эпоксидной смолы и отвердителя.

Коричневый цвет помогает визуально гармонировать с изделиями из дерева или деревянными лодками. Древесная мука совместима с любой из наших систем эпоксидной смолы и отвердителя.

- Артикул:

- 25-020

- Описание

- Ресурсы

- Сколько мне понадобится?

- Совместим с нашими системами эпоксидной смолы 2:1 Non Blush и Marine

- Используется для галтелей повышенной прочности и склеивания

- Коричневый цвет хорошо сочетается с деревянными изделиями

Паспорт безопасности древесной муки

Часто задаваемые вопросы

Каковы размеры вашего проекта?

Длина (дюймы) Ширина (дюймы) Толщина (дюймы)Объем вашего проекта

Кубические дюймы72

кубических футов 0,04

Необходимое количество эпоксидной смолы

- сопутствующие товары

- Клиенты также просмотрели

ФЛАГ Смола

Сейчас: $42,99 — $111,99

*Этот продукт изготовлен только из смолы. См. таблицу ниже, чтобы определить, какой отвердитель вам нужен.

Никаких грязных смываний благодаря свойствам не краснеть

Идеально подходит для ламинирования негоризонтальных поверхностей, потому что…

См. таблицу ниже, чтобы определить, какой отвердитель вам нужен.

Никаких грязных смываний благодаря свойствам не краснеть

Идеально подходит для ламинирования негоризонтальных поверхностей, потому что…

Выберите параметры

Медленный отвердитель, не краснеющий

Сейчас: $37,99 — $184,99

Никаких грязных смываний благодаря свойствам не краснеть Легко ламинирует большие площади стекловолокна или углеродной ткани в сочетании с медленным отвердителем. Идеально подходит для пропитки благодаря самовыравнивающемуся…

Выберите параметры

Вудзилла

Сейчас: 26,99 долларов США

Древесина цветная для филе в светлых лодочках

Шлифуется после полного отверждения

Рекомендуется для склеивания, склеивания и филетирования

Предназначен для использования в качестве клея на различных поверхностях, включая дерево, металл и т. д.

д.

Нет в наличии

Cell-O-Fill

Сейчас: 2,00–5,00 долл. США

Совместимость как с нашими эпоксидными системами 2:1, так и с морскими эпоксидными системами. Используется для склеивания, наполнения и филетирования Продукт низкой плотности обеспечивает прочность без большого лишнего веса. Нетоксичный и…

Выберите параметры

Коллоидный диоксид кремния

Сейчас: $19,99 — $26,99

Совместимость как с нашими эпоксидными системами 2:1, так и с морскими эпоксидными системами. Используется для структурного склеивания, наполнения и скругления. Продукт высокой плотности обеспечивает прочность при склеивании

Выберите параметры

В продаже!

Фенольные микрошарики

Сейчас: