Модифицированная древесина

Модифицированной называют цельную древесину с направленно измененными физическими или химическими методами и свойствами. Согласно ГОСТ 23944—80 и ГОСТ 24329 — 80 различают пять основных способов модифицирования и соответствующие виды продукции.

Древесину термомеханической модификации называют еще прессованной древесиной (ДП). При прессовании предварительно пропаренной или нагретой древесины обычно в плоскости поперек волокон происходит изменение макроструктуры древесины, увеличение плотности и улучшение показателей связанных с ней свойств. Работы по термомеханической модификации, проведенные Воронежским лесотехническим институтом (ныне ВГЛТА) и другими организациями, позволили предложить различные технологические процессы и приемы получения уплотненной древесины.

Прессованную древесину целесообразно получать, используя мягкие лиственные породы, а в ряде случаев хвойные и даже твердые лиственные породы. Требования к сырью для изготовления ДП регламентированы ГОСТ 23551 — 79. Марки, размеры и показатели физико-механических свойств заготовок брускового и доскового типа, а также цилиндров, втулок и т. д. из прессованной древесины установлены ГОСТ 24588 — 81 и ГОСТ 9629 — 81. Плотность ДП 800-1350 кг/м

Прессованная древесина имеет в несколько раз большую прочность, твердость и ударную вязкость, чем натуральная, обладает достаточно хорошими антифрикционными свойствами и может быть использована для изготовления подшипников вместо бронзы, баббита и других металлов. Прессованная древесина хорошо гасит вибрации, имеет способность поглощать абразивные частицы, что предохраняет от повреждения валы. В воде прессованная древесина разбухает, и задержанные деформации возвращаются. Однако в некоторых случаях разбухание и распрессовка ДП могут оказаться полезными, например, в уплотнительных устройствах гидравлических машин. Прессованная древесина применяется для изготовления втулок опорных катков, шестерен, паркета и других целей. Прессованную древесину можно дополнительно модифицировать, наполняя ее маслами, металлами, полимерами, главным образом с целью улучшения ее свойств как антифрикционного материала.

При химико-механической модификации древесину предварительно (или одновременно) обрабатывают аммиаком, мочевиной или другими веществами, а затем уплотняют. Институтом химии древесины АН Латвии разработана технология получения лигнамона — материала из древесины, подвергнутой обработке аммиаком, прессованию и сушке. Предварительная химическая обработка вызывает изменение свойств клеточных стенок, древесина пластифицируется, ей легко придать новую форму. Пластифицированная аммиаком древесина поглощает воду, разбухает и распрессовывается. Воздействием повышенной температуры можно уменьшить эти недостатки. Показатели физико-механических свойств заготовок из лигнамона приведены в ГОСТ 9629-81.

Из цельной пластифицированной аммиаком прессованной древесины изготовляют детали мебели, паркет, музыкальные инструменты. Модифицированную мочевиной прессованную древесину (дестам) используют для покрытия полов.

Древесина термохимической модификации — это материал, получаемый пропиткой древесины мономерами, олигомерами или смолами и последующей термообработкой для полимеризации или поликонденсации пропитывающего состава.

В некоторых случаях наблюдается химическая прививка модификатора к полимерным компонентам древесины. Древесину пропитывают чаще всего фенолформальдегидными смолами, например, в виде водного раствора фенолоспиртов, смолами фуранового типа, полиэфирными смолами и др. Работы по термохимической модификации проведены в БелТИ, Центральном научно-исследовательском институте строительных конструкций (ЦНИИСК) и других организациях.

Модификация древесины синтетическими смолами снижает ее гигроскопичность, водопоглощение и водопроницаемость, уменьшает разбухание, повышает прочность, жесткость и твердость, но часто снижает ударную вязкость. Разработаны рецептуры смол, которые позволяют получить необходимое улучшение свойств без увеличения хрупкости материала; созданы трудногорючие и биостойкие материалы. Модифицированная термохимическим способом древесина используется в строительных конструкциях, мебельном, лыжном производствах.

При модификации древесины радиационно-химическим способом полимеризация введенных в древесину веществ происходит под воздействием ионизирующих излучений. Древесину пропитывают метилметакрилатом, стиролом, винилацетатом, акрилонитрилом и другими мономерами, а также их смесями. Работы, проведенные в филиале Физико-химического института им. В. Л. Карпова, показали, что такой способ модификации улучшает формоустойчивость, механические и эксплуатационные свойства древесины. Модифицированная древесина используется для изготовления паркета, деталей машин и других целей.

При химической модификации древесину подвергают обработке аммиаком, уксусным ангидридом или другими веществами, изменяющими ее тонкую структуру и химический состав. Обработка аммиаком повышает податливость древесины, под его воздействием древесина самоуплотняется при сушке, изменяет цвет. Обработку уксусным ангидридом проводят с целью ацетилирования древесины, т. е. введения ацетильных групп в состав ее химических компонентов. У ацетилированной древесины незначительно изменяются механические свойства, но существенно снижаются водо — и влагопоглощение, разбухание и усушка. Ацетилированную древесину целесообразно использовать для изготовления изделий повышенной формоустойчивости. Работы в области ацетилирования древесины проведены в Латвийской сельскохозяйственной академии.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.activestudy.info

Модификация древесины

На сегодняшний день, как и сотни лет назад, древесина занимает лидирующие позиции среди материалов для строительства и оформления помещений. Как бы не старались производители пластика и других синтетических материалов, а полностью воссоздать и заменить свойства и особенности древесины им до сих пор не удалось. Но есть у дерева существенные недостатки – низкая биостойкость, влагостойкость и формостойкость. Но к счастью ученые давно нашли способ борьбы с этими недостатками – это модификация древесины.

Что такое модификация древесины?

Модификация древесины – это процесс преднамеренного воздействия на дерево для улучшения его механических и биологических параметров. Модификация позволяет изменить свойства древесины таким образом, чтобы повысить ее надежность, увеличить срок службы, защитить от влаги, атмосферных осадков и микроорганизмов, а также присвоить материалу необходимые свойства для обустройства определенных помещений. Например, увеличить влагостойкость доски предназначенной для обшивки бани и т.д. Модифицированная древесина выгодно отличается от обычной, она может использоваться в помещениях где часто меняется температура и влажность, необработанное дерево быстро придет в негодность в таких условиях.

Модификация древесины может производится разными способами. Самые популярные виды модификации древесины:

— химическая модификация древесины;

— термическая модификация древесины;

— механическая модификация древесины.

Каждый из видов модификации имеет свои достоинства и недостатки, рассмотрим каждый из них более подробно.

Химическая модификация древесины

Химическая модификация древесины производиться путем пропитки дерева специальными веществами (полимерами, мономерами, синтетическими смолами). При такой модификации активные вещества самой древесины вступают в реакцию с веществом, которое используют для обработки и образуется прочная связь, можно сказать, что химическая модификация приводит к изменению характеристик дерева на клеточном уровне. Дерево сначала высушивают, а затем обрабатывают специальным составом. Для более качественной пропитки используют вакуум. Процент пропитки на прямую влияет на механические характеристики готового материала: чем глубже пропитка, тем выше показатели.

Древесину при химической модификации чаще всего обрабатывают фурфульным спиртом или ацетилируют. Такая обработка позволяет увеличить прочность материала, уменьшить возможность деформации, повысить влагостойкость и способность дерева противостоять размножению насекомых, плесени и грибов, такой материал характеризуется долговечностью.

Химическая модификация может применяться к любой породе дерева. И что важно: для такого способа модификации можно использовать не только качественную деловую древесину, а и некондиционную древесины плохого качества.

Среди отрицательных характеристик химической модификации можно выделить:

— высокую стоимость этого процесса;

— химическая обработка. После обработки древесины может выделять вредные для здоровья компоненты. Ученые усиленно работают над созданием органических, натуральных пропиток, но пока ни одна из них не дала нужного эффекта.

Термическая модификация древесины

Как становится ясно из названия этот способ модификации заключается в воздействии на дерево нагревания, это сушка при высокой температуре. Такой вид модификации древесины на самом деле очень древний, и использовался уже тогда, когда значения слова модификация никто не понимал. С тех пор технология, конечно, значительно улучшилась, метод получил широкое распространение за границей. В странах постсоветского пространства термическая модификация древесины появилась не так давно, но уже успела завоевать своих поклонников.

Действительно термическая обработка имеет ряд положительных качеств:

— полностью экологична. При термической модификации не применяют никаких опасных и вредных компонентов;

— одним из основных достоинств термической модификации древесины является существенное повышение стойкости материала к воздействию влаги;

— после термической модификации дерево не разбухает

— повышается биостойкость материала, под воздействием высоких температур в древесине погибают все вредители, а также споры грибов и плесени;

— термическая модификация очень проста технологически и не требует особых затрат или большого количества оборудования.

Термическая модификация древесины может производиться с помощью различных масел (вываривание дерева в масле), воды, нагретого воздуха или насыщенного пара.

Особенность технологии заключается в том, что тепло применяемое для термической обработки проходит через всю древесину, на сквозь, это дает лучший результат чем поверхностная пропитка жидкостями.

Термическую модификацию можно применять к древесине любой породы, но лучше она воздействует на лиственные породы, нежели на хвою.

У такого рода модификации существуют и негативные стороны:

— под воздействием высокой температуры нарушается целостность клеточных компонентов дерева, что приводит к снижению прочности материала. Потому материал, модифицированный таким способом нельзя использовать для строительства несущих конструкций, тяжелых, крупногабаритных помещений и т.д.

— в ходе обработки древесина неизбежно изменит свой цвет, она потемнеет. Это конечно не всегда можно считать недостатком, но иногда эстетическая сторона вопроса важнее, чем механические качества;

— если провести термическую обработку с грубым нарушением технологии можно получить на выходе растрескавшийся, непригодный для использования материал.

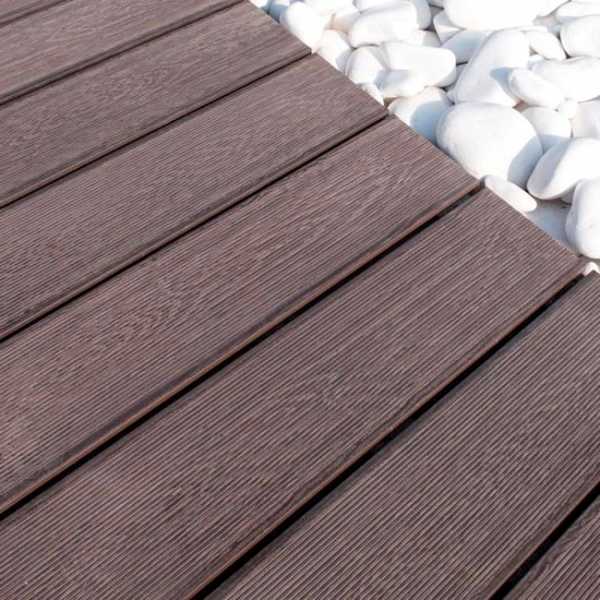

Где же используется термически модифицированная древесина? Сфер применения такого материала множество: покрытие пола, изготовление оконных рам, мебель (как комнатная, так и для улицы), обшивка и декор помещений с высокой влажностью (сауна, баня, душ, бассейн, открытые террасы), из термически модифицированного дерева изготавливают даже ванны и рукомойники.

Механическая модификация древесины

Еще одним видом модификации древесины является механическая модификация. Этот способ давно используется в мире и в нашей стране, в частности.

Механическая модификация древесины представляет собой прессование дерева. Важной особенность процесса является, то что древесины прессуется поперек волокон.

Механическая модификация не требует больших денежных затрат, и, пожалуй, ее можно считать самой дешевой среди всех видов модификации древесины.

С помощью механической модификации можно существенно повысить прочность материала, его ударостойкость и жесткость. Но такая модификация никак не повлияет на гигроскопичность дерева. То есть материал так и останется беззащитным перед воздействием влаги, будет легко деформироваться при намокании.

Механически модифицированную древесину можно использовать для внутренней обшивки сухих помещений, изготовления мебели.

Помимо уже перечисленных способов модификации древесины существуют еще и комбинированный (комплексные) методы. Они объединяют в себе положительные качества нескольких видов модификации, но стоят несколько дороже.

Например, к таким комплексным видам модификации относят:

— термо-механическая модификация древесины. Заключается в прессовании горячего (обработанной паром или нагретой) материала. Такой способ позволяет очень сильно повысить прочность мягких пород дерева;

— химико-механическая модификация древесины. Процесс предполагает обработку дерева химическим составом, а затем прессование. Такой вид модификации делает древесину гибкой и позволяет придавать ей необходимую форму.

— радиационно-химическая модификация древесины – пропитка дерева под воздействием ионизирующего излучения. Это позволяет реагентам проходить в глубокие слои материала. Из такой древесины часто производят паркет.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной? Loading …Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник

|

atmwood.com.ua

13.3. Модифицированная древесина

Модифицированной называют цельную древесину с направленно измененными физическими или химическими методами и свойствами. Согласно ГОСТ 23944 — 80 и ГОСТ 24329 — 80 разли-

чают пять основных способов модифицирования и соответствующие виды продукции.

Древесину термомеханической модификации называют еще прессованной древесиной (ДП). При прессовании предварительно пропаренной или нагретой древесины обычно в плоскости поперек волокон происходит изменение макроструктуры древесины, увеличение плотности и улучшение показателей связанных с ней свойств. Работы по термомеханической модификации, проведенные Воронежским лесотехническим институтом (ныне ВГЛТА) и другими организациями, позволили предложить различные технологические процессы и приемы получения уплотненной древесины.

Прессованную древесину целесообразно получать, используя мягкие лиственные породы, а в ряде случаев хвойные и даже твердые лиственные породы. Требования к сырью для изготовления ДП регламентированы ГОСТ 23551 — 79. Марки, размеры и показатели физико-механических свойств заготовок брускового и дос-кового типа, а также цилиндров, втулок и т.д. из прессованной древесины установлены ГОСТ 24588 — 81 и ГОСТ 9629 — 81. Плотность ДП 800… 1350 кг/м3.

Прессованная древесина имеет в несколько раз большую прочность, твердость и ударную вязкость, чем натуральная, обладает достаточно хорошими антифрикционными свойствами и может быть использована для изготовления подшипников вместо бронзы, баббита и других металлов. Прессованная древесина хорошо гасит вибрации, имеет способность поглощать абразивные частицы, что предохраняет от повреждения валы. В воде прессованная древесина разбухает, и задержанные деформации возвращаются. Однако в некоторых случаях разбухание и распрессовка ДП могут оказаться полезными, например, в уплотнительных устройствах гидравлических машин. Прессованная древесина применяется для изготовления втулок опорных катков, шестерен, паркета и других целей. Прессованную древесину можно дополнительно модифицировать, наполняя ее маслами, металлами, полимерами, главным образом с целью улучшения ее свойств как антифрикционного материала.

При химико-механической модификации древесину предварительно (или одновременно) обрабатывают аммиаком, мочевиной или другими веществами, а затем уплотняют. Институтом химии древесины АН Латвии разработана технология получения лигнамона — материала из древесины, подвергнутой обработке аммиаком, прессованию и сушке. Предварительная химическая обработка вызывает изменение свойств клеточных стенок, древесина пластифицируется, ей легко придать новую форму. Пластифицированная аммиаком древесина поглощает воду, разбухает и распрессовывается. Воздействием повышенной темпе-

ратуры можно уменьшить эти недостатки. Показатели физико-механических свойств заготовок из лигнамона приведены в ГОСТ 9629-81.

Из цельной пластифицированной аммиаком прессованной древесины изготовляют детали мебели, паркет, музыкальные инструменты. Модифицированную мочевиной прессованную древесину (дестам) используют для покрытия полов.

Древесина термохимической модификации — это материал, получаемый пропиткой древесины мономерами, олигоме-рами или смолами и последующей термообработкой для полимеризации или поликонденсации пропитывающего состава.

В некоторых случаях наблюдается химическая прививка модификатора к полимерным компонентам древесины. Древесину пропитывают чаще всего фенолформальдегидными смолами, например в виде водного раствора фенолоспиртов, смолами фураново-го типа, полиэфирными смолами и др. Работы по термохимической модификации проведены в БелТИ, Центральном научно-исследовательском институте строительных конструкций (ЦНИИСК) и других организациях.

Модификация древесины синтетическими смолами снижает ее гигроскопичность, водопоглощение и водопроницаемость, уменьшает разбухание, повышает прочность, жесткость и твердость, но часто снижает ударную вязкость. Разработаны рецептуры смол, которые позволяют получить необходимое улучшение свойств без увеличения хрупкости материала; созданы трудногорючие и биостойкие материалы. Модифицированная термохимическим способом древесина используется в строительных конструкциях, мебельном, лыжном производствах.

При модификации древесины радиационн о-х имическим способом полимеризация введенных в древесину веществ происходит под воздействием ионизирующих излучений. Древесину пропитывают метилметакрилатом, стиролом, винилацетатом, ак-рилонитрилом и другими мономерами, а также их смесями. Работы, проведенные в филиале Физико-химического института им. В. Л. Карпова, показали, что такой способ модификации улучшает формо-устойчивость, механические и эксплуатационные свойства древесины. Модифицированная древесина используется для изготовления паркета, деталей машин и других целей.

При химической модификации древесину подвергают обработке аммиаком, уксусным ангидридом или другими веществами, изменяющими ее тонкую структуру и химический состав. Обработка аммиаком повышает податливость древесины, под его воздействием древесина самоуплотняется при сушке, изменяет цвет. Обработку уксусным ангидридом проводят с целью ацетилирования древесины, т. е. введения ацетильных групп в состав ее химических компонентов. У ацетилированной древеси-

ны незначительно изменяются механические свойства, но существенно снижаются водо- и влагопоглощение, разбухание и усушка. Ацетилированную древесину целесообразно использовать для изготовления изделий повышенной формоустойчивости. Работы в области ацетилирования древесины проведены в Латвийской сельскохозяйственной академии.

Более подробные сведения о свойствах древесины, подвергнутой модифицированию всеми рассмотренными способами, изложены в работах [18, 22] и ряде других публикаций.

studfiles.net

Модифицированная древесина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Модифицированная древесина

Cтраница 1

Модифицированная древесина обладает повышенной стойкостью к действию агрессивных сред, что объясняется замедленной диффузией агрессивных жидкостей внутрь древесины, а также повышенной химической стойкостью пропитывающих полимеров. [1]

Модифицированная древесина представляет собой материал, полученный при обработке древесины каким-либо химическим веществам ( смолой, аммиаком и др.) с целью повышения механических свойств и придания водостойкости. После пропитки производится полимеризация или поликонденсация введенного вещества. [2]

Модифицированная древесина мягких лиственных пород ( береза, осина, липа, ольха и др.) по фнизко-механичсским показателям не уступает, а по некоторым показателям даже превосходит древесину твердых лиственных пород. [3]

Образцы модифицированной древесины разрушаются при сжатии очень хрупко. Средний привес полимера примерно одинаков ( 64 6 и 63 7 %), что позволяет относить соответствующие образцы модифицированной древесины к одной партии. [4]

Прочность модифицированной древесины при сжатии поперек волокон следует оценивать по величине ПП ( 1-я строка табл. 3.3), а эти данные показывают, что модификация не только повышает прочность древесины при сжатии, но и значительно уменьшает ее анизотропию. [5]

Показатели модифицированной древесины осины не уступают показателям натуральной древесины дуба. [6]

Очень сухая и хрупкая модифицированная древесина давала в этом случае хрупкое разрушение и резкое повышение прочности. Различие в поведении натуральной и модифицированной древесины при трехосном сжатии рассмотрено в [ 2, гл. [7]

В течение многих лет модифицированную древесину изготовили путем импрегнирования форполимерами, такими как феноль — ше смолы, которые отверждали под действием тепла под давле-шем. Таким путем значительно улучшают стабильность размеров — [ механические свойства изделий из древесины [911]; из таких 1атериалов можно изготавливать, например, рукоятки ножей, ) бычно для импрегнирования используют термореактивные смолы: высокой плотностью сшивания. [8]

В настоящее время вопросами производства и применения модифицированной древесины занимаются также фирмы Финляндии, Англии, США, Швеции и Канады. [9]

Свойства исходной натуральной и полученной из нее модифицированной древесины связаны между собой: если исходная древесина плотная и прочная, то эффект модификации меньше, чем после пропитки ( модифицирования) пористой и непрочной древесины. Отсюда следует, что для модифицирования в качестве исходного материала целесообразно брать древесину с низкими показателями физико-механических свойств, то есть древесину малоценных лиственных пород, не имеющую пока достаточно широкого технического применения. Этим определяется и экономическая эффективность модифицирования. [10]

Себестоимость изготовления 1 м2 штучного паркета из модифицированной древесины мягких лиственных пород ( осины, ольхи) по технологии Бобруйского фанерного деревообрабатывающего комбината значительно ниже, чем из древесины твердых лиственных пород. [11]

Ионизирующие излучения, преимущественно гамма-лучи, имеют практическое значение главным образом для производства модифицированной древесины. Излучения высоких энергий могут проникать в толщу образцов древесины и инициировать в них реакции полимеризации. [12]

Пропитывая древесину различными препаратами и обрабатывая ее термически под давлением, получают плотную модифицированную древесину. Такая древесина разработана в Институте химии древесины Латвии, получила название лигнамон. Ее физико-механические свойства превосходят свойства естественной древесины. [13]

Для строительных целей используют в основном товары первой группы — лесоматериалы, а также композиционные древесные материалы и модифицированную древесину. [14]

Страницы: 1 2 3

www.ngpedia.ru

Способ модификации древесины

Использование: модификация древесины с применением пропиточного состава. Сущность изобретения: осуществляют сушку и пропитку заготовок путем выдерживания их в расплаве модификатора и последующего их охлаждения в расплаве модификатора, а также уплотнение заготовок. При этом уплотнение заготовок осуществляют перед их сушкой и пропиткой, после чего осуществляют сушку и пропитку в расплаве модификатора уплотненных заготовок при размещении их в матричных обоймах. Заготовки выдерживают в расплаве модификатора при температуре 100-155oC в течение 4-8 ч и охлаждают в расплаве модификатора при температуре не менее, чем на 25oC ниже первоначальной температуре расплава модификатора в течение 1,5-2 ч. Уплотнение заготовок осуществляют путем обжатия их поперек волокон до степени обжатия 1,7-2,5. 1 з.п. ф-лы.

Изобретение относится к деревообработке, а именно к способам модификации заготовок из цельной древесины низкоценных пород дерева, используемых при изготовлении строительных деталей, отделочных материалов, мебели.

В настоящее время широкое развитие получили способы модификации древесины с применением пропитывающих составов и/или операций уплотнения древесины для придания ей требуемых прочностных, защитных и декоративных свойств. Известен способ модификации древесины [1], включающий предварительную сушку древесины, циклическое сжатие древесины с последующим восстановлением размеров пропариванием, а также пропитку древесины минеральным маслом под давлением. Данный способ позволяет повысить прочность и защитные свойства древесины. Недостатком указанного способа является значительная длительность и сложность технологического процесса обработки древесины. Известен способ модификации древесины [2], включающий пропитку древесины в расплаве серы без предварительной сушки. Заготовки с естественной влажностью прогревают до 80-95oC, выдерживают в расплаве модификатора до окончания процесса выделения свободной влаги из древесины, после чего снижают температуру расплава модификатора с определенной скоростью. Способ обеспечивает сокращение длительности процесса модификации древесины за счет объединения операций сушки и пропитки. Однако указанный способ не обеспечивает высоких прочностных свойств древесины. Наиболее близким к заявляемому способу является способ модификации древесины [3], который выбран за прототип. Способ включает пропитку и сушку заготовок путем выдерживания их в расплаве модификатора, в качестве которого используют мочевину, при 135-150oC в течение 1,5-3 ч. и последующее охлаждение заготовок в расплаве модификатора до 75-80oC, а также уплотнение пропитанной древесины путем прессования заготовок. Указанный способ обеспечивает снижение длительности технологического процесса за счет объединения операций пропитки и сушки и позволяет значительно повысить прочность древесины и придать ей защитные свойства. Однако осуществление уплотнения заготовок после их сушки и пропитки приводит к неэкономичному расходу модифицирующего агента. Задачей предлагаемого изобретения является повышение экономичности способа модификации древесины при обеспечении ее высоких потребительских свойств. Сущность предлагаемого изобретения заключается в том, что способ модификации древесины включает сушку и пропитку заготовок путем выдерживания их в расплаве модификатора и последующего охлаждения в расплаве модификатора, а также уплотнение заготовок, при этом уплотнение заготовок осуществляют перед их сушкой и пропиткой, сушку и пропитку уплотненных заготовок осуществляют при размещении их в матричных обоймах, в процессе сушки и пропитки заготовок сначала выдерживают при температуре расплава модификатора 100 — 155oC в течение 4 — 8 ч, а затем охлаждают при температуре модификатора не менее, чем на 25oC ниже первоначальной температуры расплава модификатора в течение от 1,5 до 2 ч. Кроме того, уплотнение заготовок осуществляется путем обжатия их поперек волокон до степени обжатия от 1,7 до 2,5. Новыми отличительными от выбранного прототипа признаками являются следующие признаки. Уплотнение заготовок производят перед сушкой и пропиткой, после чего осуществляют сушку и пропитку уплотненных заготовок при размешивании их в матричных обоймах, при этом выдерживают заготовки в расплаве модификатора при 100 — 155oC в течение 4-8 ч, а затем охлаждают при температуре расплава модификатора не менее, чем на 25oC ниже первоначальной температуры расплава модификатора в течение 1,5 — 2 ч. Новым также является то, что уплотнение заготовок осуществляется путем обжатия их поперек волокон до степени обжатия 1,7 — 2,5. Выдерживание заготовок в расплаве модификатора и последующее их охлаждение в расплаве модификатора позволяют объединить операции сушки и пропитки и тем самым сократить длительность процесса модификации древесины. При обработке древесины расплавленным модификатором осуществляется испарение находящейся в ней естественной влаги, а также последующее диффундирование расплавленного модификатора после окончания процесса влаговыделения в поры и полости древесины. Создаваемый в процессе пропитки перепад температуры расплава модификатора обеспечивает глубокое проникновение пропиточного состава в структуру древесины. Температурные пределы расплава модификатора 100 — 155oC на первом этапе обработки древесины модификатором выбраны для обеспечения выпаривания влаги из древесины и недопустимости при этом обугливания древесины. Время выдержки заготовок в расплаве при данной температуре подобрано экспериментально и является оптимальным для обеспечения высушивания древесины и начальной стадии ее пропитки. Снижение температуры расплава модификатора на втором этапе обработки древесины модификатором на величину не менее 25oC обеспечивает создание перепада температуры, требуемого для глубокой капиллярной диффузии модификатора в материал древесины. При этом выбор величины перепада температуры и времени выдержки в пределах 1,5 — 2 ч. определяются требуемой глубиной пропитки обрабатываемых заготовок. Уплотнение заготовок обеспечивает повышение прочности, износостойкости древесины, а также придает декоративную текстуру ее поверхности. Проведение уплотнения древесины перед пропиткой и сушкой позволяет снизить расход модифицирующего агента за счет уменьшения межпорового пространства материала древесины, а также предварительно удалить некоторое количество естественной влаги из материала древесины. Размещение заготовок в матричных обоймах, внутренние контуры поверхности которых повторяют наружные контуры поверхности заготовок, обеспечивает сохранение древесины в уплотненном состоянии в процессе последующей сушки и пропитки ее в расплаве модификатора. При этом оптимальной является степень обжатия заготовок 1,7 — 2,5, при которой обеспечивается наиболее экономичный расход модификатора при достижении глубокой пропитки материала древесины. Способ осуществляют следующим образом. Заготовки из цельной древесины уплотняют путем обжатия их в пресс-форме поперек волокон, преимущественно до степени обжатия 1,7 — 2,5. Помещают заготовки в матричные обоймы, открытые с торцов. Размещенные в обоймах заготовки погружают в емкость с расплавом модификатора. В качестве модификатора преимущественно используют экологически безопасные вещества, такие как церезин, парафин или их смесь, возможно с добавками канифоли, воска. Выдерживают заготовки в расплаве модификатора при 100 — 155oC в течение 4-8 ч. Температуру расплава и время выдержки в указанных пределах выбирают в зависимости от породы древесины и степени ее обжатия при уплотнении. На данном этапе обработки осуществляется сушка древесины, а по окончании влаговыделения начинается процесс проникновения расплавленного модификатора в поры и полости древесины с торцов заготовок по их контуру. Снижают температуру расплава модификатора не менее, чем на 25oC и выдерживают заготовки при этой температуре 1,5 — 2 ч. Значения температуры расплава и времени выдержки в указанных пределах выбирают в зависимости от модификатора, породы древесины, степени ее обжатия, и желаемой глубины пропитки. По окончании обработки заготовок расплавом модификатора вынимают размещенные в обоймах заготовки из расплава и извлекают их из обойм. Для увеличения производительности технологического процесса этап охлаждения заготовок в расплаве модификатора можно осуществлять путем помещения их в другую емкость, содержащую расплав модификатора с требуемой температурой охлаждения. Расход модификатора по предлагаемому способу составляет 0,18 — 0,25 г/см3 в зависимости от степени обжатия заготовок и породы древесины. Примеры осуществления способа. Пример 1. Осуществляли модификацию заготовок из ольхи. Нарезали плашки дискообразной формы диаметром 95 мм и толщиной 60 мм. Полученные плашки уплотняли путем обжатия их в обжимной пресс-форме, при этом одновременно осуществляли формирование заготовок и придавали им форму, близкую к форме куба с размером стороны квадратного основания 57 мм. Степень обжатия заготовок составила 2,18. После уплотнения влажность древесины составила 25-30%. Уплотненные заготовки выталкивали с помощью пуансона в направлении вдоль волокон в металлические матричные обоймы, открытые с двух торцов. Внутренние контуры поверхности обойм соответствовали наружным контурам поверхности уплотненных заготовок. Размещенные в обоймах заготовки помещали в ванну с расплавом модификатора, в качестве которого использовали смесь следующего состава, мас.%: Церезин 100 — 70, Канифоль — 20, Воск — 10. Температура расплава составляла 140oC. Осуществляли выдержку заготовок в расплаве модификатора при данной температуре в течение 7 ч. Затем вынимали заготовки из ванны и помещали в другую ванну, заполненную расплавом модификатором при температуре на 40oC ниже (температуре расплава составляла 1005oC). Выдерживали заготовки в расплаве при данной температуре в течение 1,5 ч. По окончании процесса модификации заготовки вынимали из расплава модификатора и извлекали их из матричных обойм. Полученные заготовки использовали для изготовления паркетных щитов. Проведенные исследования показали, что модифицированная древесина обладала высокими механическими и потребительскими свойствами. Плотность модифицированной древесины составила 1,2 г/см3. Влажность древесины составила 6%. Отсутствовало трещинообразование как в процессе модификации древесины, так и в процессе эксплуатации изготовленных из нее изделий. Кроме того, повысилась износостойкость, влагостойкость, изгибная прочность, а также улучшилась сохранность древесины в результате обработки ее указанным пропиточным составом. Модифицированная древесина имела глубиной темно-коричневый цвет, а также декоративную текстуру поверхности под орех в поперечном сечении, что придало изделиям, изготовленным из указанной древесины, красивый внешний вид. Пример 2. Осуществляли модификацию сосны также, как описано в примере 1. Степень обжатия заготовок в процессе их уплотнения составила 1,9. В качестве модификатора использовали смесь следующего состава, мас.%: Церезин 75 — 60, Парафин Т1 — 30, Воск — 10. Температуру расплава модификатора в первой ванне составила (130 5)oC, время выдержки заготовок при данной температуре расплава составило 8 ч. Температура охлажденного расплава составила 1005oC, т.е. была выбрана на 30oC ниже. Время выдержки заготовок в расплаве модификатора при данной температуре составило 2 ч. Полученные заготовки использовали для изготовления паркетных щитов. Плотность модифицированной древесины составила 1,1 г/см3, влажность составила 8%. Модифицированная древесина обладала высокими механическими и потребительскими свойствами, а также имела оригинальный внешний вид. Окраска древесины в поперечном сечении представляла собой ряд концентрических полос, расположенных параллельно наружному контуру поперечного сечения, цвет которых изменялся от поверхностных слоев к середине от темно-коричневого к светло-желтому. Пример 3. Осуществляли модификацию осины по предлагаемому способу, как в примере 1. Степень обжатия заготовок составила 1,7. В качестве модификатора использовали смесь следующего состава, мас.%: Парафин Т2 — 60, Воск — 10, Канифоль — 30. Температура расплава в первой ванне составила 130 5oC, время выдержки заготовок в расплаве при этом температуре составила 6 ч. Температура охлажденного расплава модификатора во второй ванне была на 40oC ниже и составила 90 5oC, время выдержки заготовок в расплаве при этой температуре составила 2 ч. Полученные заготовки использовали для изготовления отделочных панелей. Плотность модифицированной древесины составила 1,05-1,1 г/см3, влажность древесины составила 6%. Модифицированная древесина приобрела декоративный вид — она окрасилась в светло-желтый тон с темно-коричневыми хаотично расположенными «звездочками», образовавшимися в местах деструкции исходной древесины, например, в местах гнилостных включений. Таким образом, модификация древесины по предлагаемому способу повышает ее механические и защитные свойства, а также придает древесине декоративность и оригинальный внешний вид.

Формула изобретения

www.findpatent.ru

Химически модифицированная древесина

Любая древесина, особенно малоценная, нуждается в дополнительной обработке перед началом использования. Обработка древесины нужна для сохранения ее свойств и внешних характеристик. Одним из способов обработки выступает модификация древесины. Модификация позволяет не только сохранить уже имеющиеся свойства материала, но и изменить их в лучшую сторону. Про термически модифицированную древесину мы уже писали, сегодня речь пойдет о еще одной разновидности модификации — химическая модификация древесины.

Химически модифицированная древесина — достоинства и недостатки

По сути модифицированная древесина — это цельная древесина, в которой целенаправленно изменены основные механические и физические характеристики.

Изменений этих можно достичь разными способами:

— с помощью воздействия на древесину высоких температур, как при термической модификации;

— с помощью воздействия прессования, как при механической модификации;

— с помощью воздействия на древесину химических реагентов, как при химической модификации.

Модификация открывает для древесины новые возможности и области применения.

Изменение характеристик древесины посредством модификации позволяет использовать сам материал и изделия из него там, где ранее это было невозможно.

Давайте разберемся подробнее, что такое химическая модификация и какими свойствами обладает химически модифицированная древесина.

Химическая модификация древесины — это обработка высушенной древесины специальными химическими составами, которые воздействуют на материал на клеточном уровне, что и приводит к изменению некоторых характеристик древесины.

К достоинствам химически модифицированной древесины можно отнести следующие свойства:

— высокая прочность. Химическая обработка древесины существенно меняет показатели прочности материала в лучшую сторону. Это выгодно отличает химическую модификацию от термической, где прочность древесины наоборот падает;

— влагостойкость. В ходе химической модификации в составе древесины уменьшается количество компонентов, которые способны поглощать влагу. Химически модифицированная древесина отлично переносит постоянное воздействие влаги, перепады влажности в помещении, большое количество атмосферных осадков и т.д. При этом она не покрывается плесенью и не гниет;

— формостабильность. Химически модифицированная древесина не разбухает от воздействия влаги, не усыхает, сохраняя в ходе эксплуатации все свои параметры;

— устойчивость к ультрафиолетовым лучам. Химическая модификация древесины защищает ее от разрушения под воздействием солнечного света.

Помимо этого, химическая модификация делает древесину более податливой для обработки и повышает плотность материала.

Недостатков у химически модифицированной древесины гораздо меньше чем достоинств, но они все же есть:

— высокая стоимость и сложность обработки. Если для термической модификации не требуются дополнительные компоненты, то тут необходимы специальные химические реагенты, стоимость, которых не маленькая. Да и сама технология химической модификации достаточно сложная, результат сильно зависит от соблюдения всех процессов;

— изменение цвета древесины. Как и при термической модификации, химически модифицированная древесина изменяет свой цвет в ходе обработки. Какой оттенок она приобретет зависит от породы дерева, времени и интенсивности обработки, а также от используемого реагента;

— вредные вещества в составе. Обработка древесины при химической модификации производится не натуральными, а синтетическими составами, это, конечно, оставляет свой след на материале.

Химическая модификация древесины, в принципе, может применяться для любой породы. Часто ее используют для обработки сосны, клена, ясеня, бука. Важно, чтобы древесина, которая будет проводить химическую модификацию, была хорошо пропитываемая, иначе модификация не даст нужного эффекта.

Следует отметить, что для химической модификации можно использовать не только хороший качественный пиломатериал, а и некондиционную древесину с дефектами и браком.

Технология химической модификации древесины

Технология химической модификации древесины заключается в ее глубокой пропитке специальными реактивами.

В ходе такой пропитки активные вещества в составе дерева вступают в реакцию с реактивом в результате чего образуется связь, достаточно прочная, что приводит к изменению свойств стенок клеток в структуре древесины. В реакцию вступают группы компоненты целлюлозы и лигнин. Катализатор в этом процессе не обязателен, он может присутствовать, а можно обойтись и без него.

Процесс пропитки древесины происходит под воздействием вакуума, это помогает повысить эффективность. Так как от глубины пропитки зависят качественные показатели готового материала, чем пропитка глубже, тем лучше.

Химическая модификация древесины может производится с использованием:

— уксусного ангинрида. Такой процесс называют ацетилирование. В процессе ацетилирования в структуре древесины образуются эфиры и уксусная кислота. Далее уксусная кислота выводится иначе у материала останется запах. При этом в древесине уменьшается количество клеток способных впитывать влагу. Соответственно благодаря ацетилированию древесина становиться влагостойкойкой, отлично сохраняет свои параметры, повышается ее плотность;

— фурфульного спирта. Такой процесс называют фурфулирование. Под воздействием реагента в составе древесины образуется фурановый полимер, дерево как бы пластифицируется. В ходе такого процесс древесина обретает новые показатели прочности, влагостойкости, устойчивости к воздействиям окружающей среды.

Применение химически модифицированной древесины

Химически модифицированная древесина, благодаря своей высокой прочности и влагостойкости, может использоваться в строительстве домов и хозяйственных построек. Ее часто используют для строительства мостов, а также для оформления открытых террас, палуб, причалов и других мест где всегда повышенная влажность.

Используется такая древесина для производства садовой мебели, внешней обшивки домов, производства музыкальных инструментов.

Для внутренних работ в жилых помещениях химически модифицированная древесина практически не используется из-за вредных компонентов в составе.

Хотя такая древесина как нельзя лучше подходит для изготовления напольного покрытия, благодаря своей прочности и износостойкости.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной? Loading …Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник

|

atmwood.com.ua

Механически модифицированная древесина

С незапамятных времен известно, что более натурального, красивого и теплого материала для строительства и отделки домов, чем дерево, не найти. Но время идет появляются новые материалы с новыми свойствами, более стойкие и прочные они оттесняют древесину на второй план. Да и потребители становятся все более требовательными и скрупулезными в выборе того, из чего будет возведено их жилище. Потому производители строительных материалов из дерева, в свою очередь, ищут и пробуют все новые способы придать древесине те свойства, которые смогут сделать ее не заменимой и не уязвимой. Модификация древесины один из самых современных методов улучшения свойств дерева. Мы уже говорили о некоторых разновидностях модификации. Механическая модификация древесины — об этом поговорим далее.

Механическая модификация древесины — что это?

Механическая модификация древесины — это способ целенаправленного воздействия на материал, которое приводит к изменению макроструктуры дерева, повышению его плотности и других механических характеристик.

Технология производства механически модифицированной древесины предельно проста. Сухую древесину уплотняют под прессом под давлением 30-35 МПа.

Важной особенностью технологии является то, что прессование должно обязательно производиться поперек волокон древесины. Это напрямую влияет на свойства полученного материала.

Механическая модификация древесины может быть применена к любым породам, но самого большего положительного эффекта она позволяет достичь при обработке мягких лиственных пород.

Механически модифицированная древесина даже малоценных пород может смело конкурировать с дорогим и качественным деревом.

Давайте подробнее поговорим о свойствах, которые дает механическая обработка древесины.

Свойства механически модифицированной древесины

Для начала разберем достоинства механически модифицированной древесины:

— высокая прочность. В ходе механической модификации прочность и твердость древесины может возрастать на 50%. Такая обработка позволяет заменить мягкими малоценными породами древесину более дорогих твердых пород;

— ударостойкость. Механически модифицированная древесина на 10% более стойкая к ударам и повреждениям нежели натуральная не обработанная древесина;

— стойкость к вибрациям. Механически модифицированная древесина отлично гасит вибрации, это позволяет использовать ее для производства мелких деталей для механизмов;

— низкая стоимость. Механическая модификация древесины имеет самую низкую стоимость среди остальных видов. Затрат на производство такого дерева практически не требуется, а на выходе получается материал по свойствам приравниваемый к дорогой высококачественной древесине.

А теперь затронем и недостатки такого материала:

— низкая влагостойкость. Вернее, даже не низкая, а не измененная. Влагостойкость при механической модификации никак не меняется, то есть древесина остается уязвимой к воздействию воды, может разбухать под ее воздействием. Не защищена она также от плесени и гниения.

Для того, чтобы избавится от этого недостатка механическую модификацию используют в тандеме с другими видами модификации. Чаще всего можно встретить термомеханическую модификацию. В этом случае древесину прессуют под воздействием высоких температур. Эти два вида модификации идеально дополняют друг друга. Ведь термически модифицированная древесина обладает прекрасной влагостойкостью, но при этом низкой прочностью, а механическая модификация помогает это исправить.

Также встречается и химико-механическая модификация. В этом случае древесину сначала пропитывают специальными составами, а затем прессуют.

Использование механически модифицированной древесины

Механически модифицированная древесина, из-за своей низкой влагостойкости, может использоваться только внутри помещений с нормальной влажностью. Такую древесину применяют для обшивки стен, производства мебели, паркета и других предметов интерьера.

Также механически модифицированная древесина задействована в производстве подшипников.

Применяют ее и как уплотнитель в устройствах гидравлических машин. Под воздействием влаги механически модифицированная древесина разбухает и выполняет роль прочного уплотнителя.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной? Loading …Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник

|

atmwood.com.ua