Устройство доменной печи | Металлургический портал MetalSpace.ru

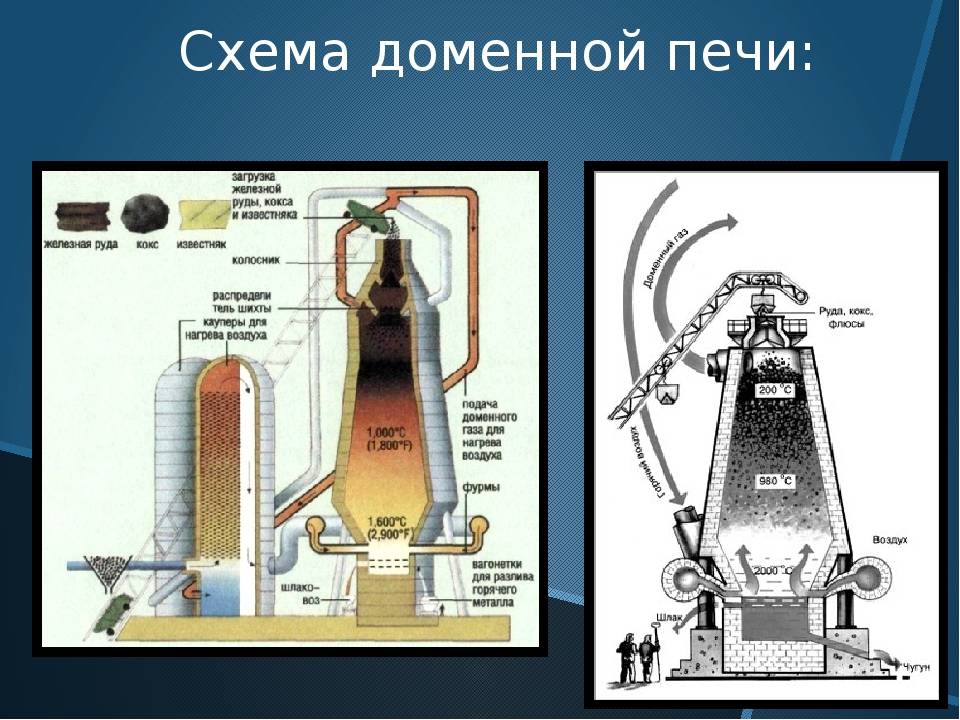

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо. Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится. Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Для обеспечения непрерывной подачи и выпуска такого большого количества материалов необходимо, чтобы конструкция печи была проста и надежна в работе в течение длительного времени. Доменная печь снаружи заключена в металлический кожух, сваренный из стальных листов толщиной 25 – 40 мм. С внутренней стороны кожуха находится огнеупорная футеровка, охлаждаемая в нижней части печи с помощью закладываемых специальных холодильников – металлических коробок, внутри которых циркулирует вода. В связи с тем, что для охлаждения печи требуется большое количество воды, на некоторых печах применяют испарительное охлаждение, сущность которого состоит в том, что в холодильники подают воды в несколько раз меньше, чем при обычном способе. Вода нагревается до кипения и интенсивно испаряется, поглощая при этом большое количество тепла.

Доменная печь снаружи заключена в металлический кожух, сваренный из стальных листов толщиной 25 – 40 мм. С внутренней стороны кожуха находится огнеупорная футеровка, охлаждаемая в нижней части печи с помощью закладываемых специальных холодильников – металлических коробок, внутри которых циркулирует вода. В связи с тем, что для охлаждения печи требуется большое количество воды, на некоторых печах применяют испарительное охлаждение, сущность которого состоит в том, что в холодильники подают воды в несколько раз меньше, чем при обычном способе. Вода нагревается до кипения и интенсивно испаряется, поглощая при этом большое количество тепла.

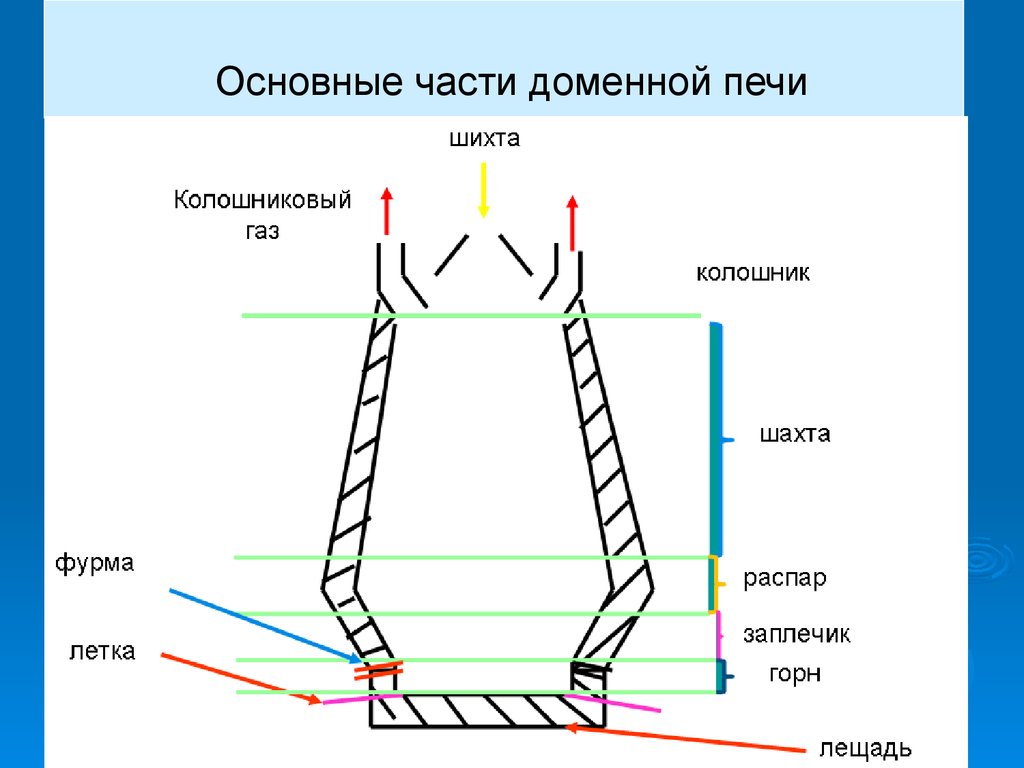

Внутреннее очертание вертикального разреза доменной печи называют профилем печи. Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Колошник

Это верхняя часть доменной печи, через которую осуществляется загрузка шихтовых материалов и отвод доменного или колошникового газа.

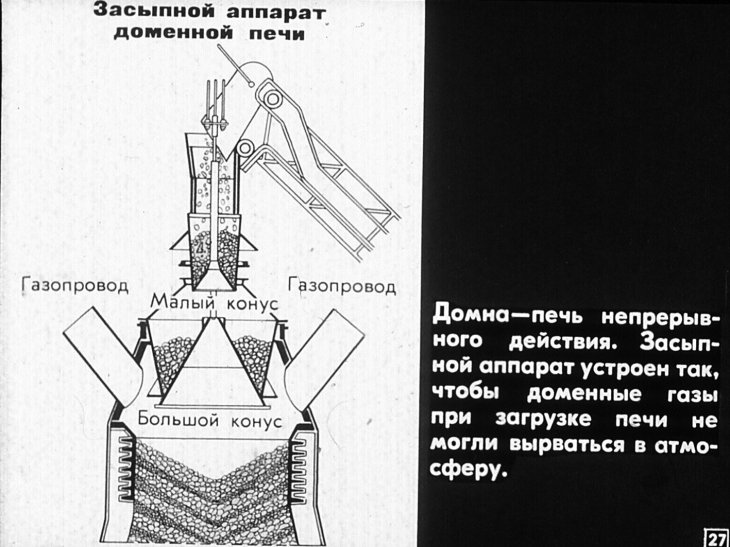

Шихтовые материалы обычно подаются на колошник печи с одной стороны. В результате, в воронке малого конуса образуется откос. Длительная Работа доменной печи с перекосом уровня шихты недопустима. Для устранения этого явления приемная воронка и малый конус сделаны вращающимися. После загрузки шихты воронка вместе с конусом поворачивается на угол кратный 60, благодаря чему после разгрузки нескольких подач неравномерность полностью устраняется.

На современных печах могут устанавливаться более сложные по конструкции засыпные аппараты. Вместо большого конуса устанавливается вращающийся желоб, угол наклона которого может регулироваться. Такая конструкция позволяет изменять место подачи материалов по диаметру колошника.

В процессе доменной плавки образуется большое количество газа, который отводится из колошниковой части печи. Такой газ называют колошниковым. Газ содержит горючие составляющие СO и Н2 и, поэтому, используется как газообразное топливо в металлургическом производстве. Кроме того, проходя через столб шихты, газ захватывает мелкие частицы железосодержащих материалов, образуя так называемую колошниковую пыль. Пыль улавливается в специальных газоочистителях и используется как добавка к шихте при агломерации или получении окатышей.

Шахта

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Распар

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Заплечики

Горн

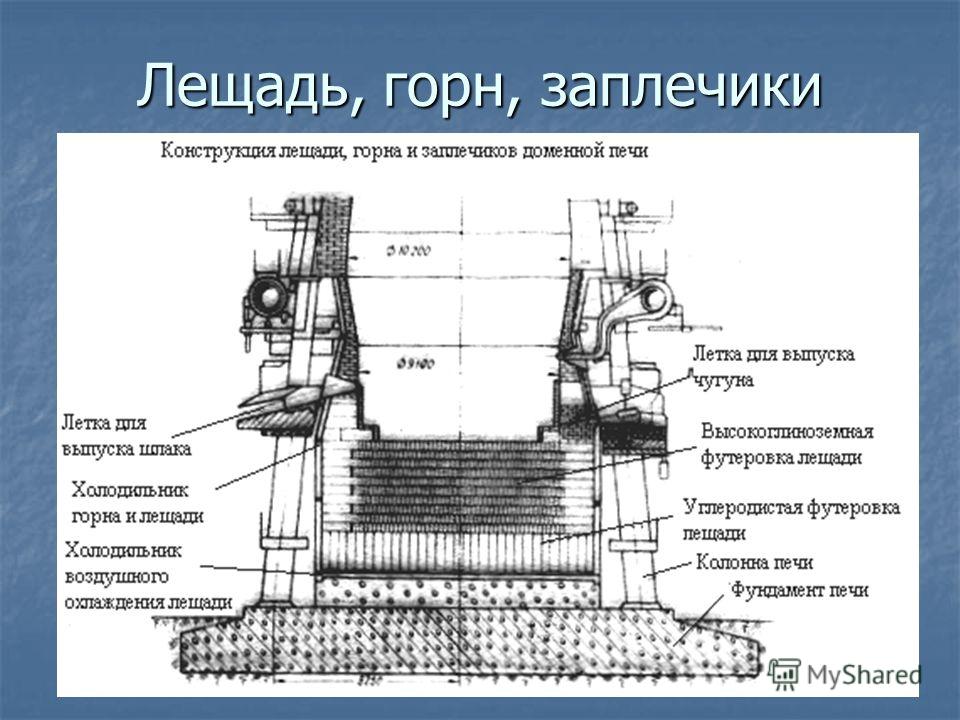

Это нижняя цилиндрическая часть печи, где осуществляются высокотемпературные процессы доменной плавки. В горне происходит горение кокса и образование доменного газа, взаимодействие между жидкими фазами, накопление жидких продуктов плавки (чугуна и шлака) и периодический их выпуск из печи. Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

В нижней части горна расположены чугунные и шлаковые летки, представляющие собой отверстия для выпуска чугуна и шлака. После выпуска чугуна летку закрывают специальной огнеупорной массой при помощи так называемой пушки, которая представляет собой цилиндр с поршнем. Перед открытием чугунной летки пушку заполняют леточной огнеупорной массой. После окончания выпуска чугуна пушку подводят к летке, и с помощью поршневого механизма леточная масса выдавливается из пушки и заполняет леточный канал. Для вскрытия чугунной летки служит специальная бурильная машина, которая рассверливает в леточной массе отверстие, по которому выпускают чугун.

Шлаковые летки располагаются на высоте 1500 – 2000 мм от уровня чугунной летки и закрываются с помощью шлакового стопора, представляющего собой стальной шток с наконечником. Выходящие из доменной печи чугун и шлак направляются по желобам в чугуновозные и шлаковозные ковши. В настоящее время шлак в основном выпускается вместе с чугуном и отделяется от чугуна специальным устройством на желобе печи.

В настоящее время шлак в основном выпускается вместе с чугуном и отделяется от чугуна специальным устройством на желобе печи.

Шлак, вытекающий из доменной печи через чугунную летку, отделяется от чугуна на желобе печи с помощью разделительной плиты и перевала, выпол-няющих роль гидравлического затвора. Чугун, имеющий высокую плотность, проходит в зазор под разделительной плитой, а более легкий шлак отводится в боковой желоб.

При необходимости поставки чугуна другим предприятиям его разливают в слитки (чушки) массой 30 – 40 кг на специальной разливочной машине.

В верхней части горна на расстоянии 2700 – 3500 мм от оси чугунной летки по окружности горна с равными промежутками устанавливаются воздушные фурмы, через которые подают в печь нагретое до 1100 – 1300 °С дутье, а также природный газ и другие топливные добавки (мазут, пылеугольное топливо). Каждая доменная печь обеспечивается дутьем от своей воздуходувки. Нагрев дутья осуществляется в воздухонагревателях регенеративного типа, когда под действием тепла сжигаемого газа вначале нагревается насадка воздухонагревателя из огнеупорного кирпича, а затем через нее пропускается воздух, забирающий тепло от насадки.

Таблица 1 – Размеры печей

| Размеры, мм | Полезный объем печи, м3 | ||

|---|---|---|---|

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| горна | 9750 | 11700 | 14900 |

| распара | 10900 | 12900 | 16300 |

| колошника | 7300 | 8200 | 11200 |

| Высота: | |||

| полная | 32350 | 34650 | 36900 |

| полезная | 29200 | 32200 | 32200 |

| горна | 3600 | 3900 | 4500 |

| шахты | 18200 | 20100 | 19500 |

Размеры каждой части печи должны быть увязаны между собой и находиться в определенных соотношениях с размерами других частей печи. Профиль печи должен быть рациональным, при котором обеспечиваются важнейшие условия доменного процесса:

Профиль печи должен быть рациональным, при котором обеспечиваются важнейшие условия доменного процесса:

- плавное и устойчивое опускание шихтовых материалов;

- выгодное распределение встречного газового потока;

- благоприятное развитие процессов восстановления и образование чугуна и шлака.

Основными величинами, характеризующими размеры рабочего пространства, являются полезный объем печи и полезная высота. Они включают высоту и объем, заполненные материалами и продуктами плавки. При определении этих параметров за верхний уровень берется отметка нижней кромки большого конуса засыпного устройства в опущенном положении, а нижнем уровнем является уровень оси чугунной летки.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Конструкция доменной печи и вспомогательных устройств :: Технология металлов

Современные доменные печи имеют большие размеры — общая высота их достигает 70 м,объем — 2700 м2 и более, а производительность — более 5000 тчугуна в сутки.

Рис 1. Схема типовой доменной печи (вертикальный разрез):

1 — малый конус, 2 — большой конус, 3 — газоотводные трубы 4 — флюс, 5- кокс, 6 — руда, 7 — кожух, 8 — капли чугуна 9-капли шлака, 10 — броня, 11 — шлаковая летка, 12 -желоб для выпуска шлака, 13 — лещадь, 14-желоб для выпуска чугуна, 15 — чугунная летка, 16 — жидкий шлак, 17 — фурмы, 18-кольцевой воздухопровод, 19 — опорное кольцо, 20 — огнеупорная кладка

Доменная печь представляет собой печь шахтного типа, состоящую из колошника I (рис 1.), шахты II , распара III, заплечиков IV и горна V.

В колошник — верхнюю цилиндрическую часть печи — при помощи засыпного аппарата загружают шихтовые материалы(кокс, агломерат и частично руду с флюсом), называемые шихтой; там же находится загрузочно-распределительное устройство, обеспечивающее правильное распределение материалов шихты в печи и предотвращающее утечку газов. Это устройство бывает различной конструкции. Наиболее распространенная конструкция засыпного аппарата состоит из малого конуса 1 (см. рис. 1) и большого конуса 2. Конусный метод загрузки обеспечивает такое распределение материалов в печи, при котором более крупные куски шихты попадают к центру печи, а более мелкие располагаются ближе к стенкам. При этом получается наиболее полный охват газами всей шихты. Обычно газы стремятся пройти у стенок печи, значительно меньшее количество их проходит через центр. Создавая более плотный слой материалов у стенок и менее плотный — в центре, добиваются равномерного прохождения газов по всему сечению печи, что способствует более полному восстановлению руды.

Наиболее распространенная конструкция засыпного аппарата состоит из малого конуса 1 (см. рис. 1) и большого конуса 2. Конусный метод загрузки обеспечивает такое распределение материалов в печи, при котором более крупные куски шихты попадают к центру печи, а более мелкие располагаются ближе к стенкам. При этом получается наиболее полный охват газами всей шихты. Обычно газы стремятся пройти у стенок печи, значительно меньшее количество их проходит через центр. Создавая более плотный слой материалов у стенок и менее плотный — в центре, добиваются равномерного прохождения газов по всему сечению печи, что способствует более полному восстановлению руды.

К колошнику прикреплены газоотводные трубы, через которые отводят колошниковый газ. Температура в колошнике — от 150 до 300 ° С.

Шахта II имеет форму усеченного конуса, расширяющегося книзу. Это самая большая часть печи. В шахте происходят высушивание руды, выделение химически связанной воды, растрескивание руды и начинается восстановление ее окислов. Температура в шахте на разной высоте от 350 до 1200° С.

Температура в шахте на разной высоте от 350 до 1200° С.

Распар III имеет цилиндрическую форму и является самой широкой частью доменной печи. В распаре начинаются шлакообразование и плавление металла. Температура в этой зоне около 1400° С и выше.

Заплечики IV имеют форму усеченного конуса, сужающегося книзу. В них происходит дальнейшее расплавление металла и шлака. Температура достигает 1600—1800—1900° С.

В верхней части горна V расположены фурмы 17 — устройство для вдувания в печь горячего воздуха, обеспечивающего горение топлива. Фурмы расположены по окружности горна. У доменных печей их бывает шестнадцать и больше.

Воздух в фурмы попадает из кольцевого воздухопровода 18. В верхней части горна расположено отверстие для выпуска чугуна — чугунная летка 15. Выше чугунной летки устроена шлаковая летка 12 для выпуска шлака. Температура в горне достигает 1800° С. На дне горна, называемом лещадью (13), скапливаются жидкий чугун и шлак. чугун выпускают из печи периодически (6—8 раз в сутки). Вместе с чугуном из печи вытекает шлак, который называют нижним. Верхним называют шлак, который выпускают через шлаковые летки. Основанием печи является тяжелый железобетонный фундамент. Шахта укреплена на колоннах, связанных с фундаментом.

чугун выпускают из печи периодически (6—8 раз в сутки). Вместе с чугуном из печи вытекает шлак, который называют нижним. Верхним называют шлак, который выпускают через шлаковые летки. Основанием печи является тяжелый железобетонный фундамент. Шахта укреплена на колоннах, связанных с фундаментом.

Вспомогательные устройства доменных печей должны быть надежны в работе для бесперебойного обслуживания печей в течение 5—7 лет. К их числу относятся: подъемные и загрузочные механизмы, литейные дворы и поддоменники, воздухонагреватели, воздуходувные машины и газоочистители.

Воздухонагреватели (рис. 2) предназначены для нагрева поступающего в доменную печь воздуха с целью ускорения процесса плавки путем получения в горне высокой температуры при меньшем расходе топлива.

Действие воздухонагревателя (см. рис. 2) следующее. Нагрев производится сжиганием доменного газа, поступающего в горелку 5, где газ смешивается с воздухом и сгорает.

Пламя поднимается по камере 1, проходит через каналы кирпичной насадки, раскаляет ее и выпускается через дымовую трубу 3.

После нагрева насадки ~до 1500° С через устройство 4 вводят наружный воздух. Проходя через насадку, он нагревается до 1000 — 1200° и поступает в доменную печь.

Рис. 2. Воздухонагреватель:1 — вертикальная камера, 2— насад, ка из огнеупорного кирпича, 3— дымовая труба, 4— устройство для нагнетания холодного воздуха, 5— газовая горелка, 6— выход нагретого воздуха

Источник:

Н.Н. Остапенко, Н.Н Крапивницкий «Технология металлов» М 1970

Доменная печь | Определение, температура, диаграммы и факты

доменная печь

Посмотреть все СМИ

- Ключевые люди:

- Джеймс Гейли

- Похожие темы:

- воздухонагреватель куча чушь параллельная чушь свинцово-цинковая доменная печь

Просмотреть все связанные материалы →

доменная печь , вертикальная шахтная печь, которая производит жидкие металлы в результате реакции потока воздуха, подаваемого под давлением в нижнюю часть печи, со смесью металлической руды, кокса и флюса, подаваемой в верхнюю часть. Доменные печи используются для производства чугуна из железной руды для последующей переработки в сталь, а также для переработки свинца, меди и других металлов. Быстрое горение поддерживается потоком воздуха под давлением.

Доменные печи используются для производства чугуна из железной руды для последующей переработки в сталь, а также для переработки свинца, меди и других металлов. Быстрое горение поддерживается потоком воздуха под давлением.

Доменные печи производят чугун из железной руды путем восстановительного действия углерода (поставляемого в виде кокса) при высокой температуре в присутствии флюса, такого как известняк. Чугунные доменные печи состоят из нескольких зон: тигельного горна в подине печи; промежуточная зона, называемая чашей между очагом и штабелем; вертикальная шахта (стек), проходящая от чаши до верха печи; и верх печи, который содержит механизм для загрузки печи. Шихта или шихта из железосодержащих материалов (например, железорудных окатышей и агломерата), кокса и флюса (например, известняка) опускается через шахту, где она предварительно нагревается и вступает в реакцию с восходящими восстановительными газами с образованием жидкого чугуна. и шлак, скапливающийся в горне. Воздух, предварительно нагретый до температуры от 9от 00 до 1250 ° C (1650 и 2300 ° F) вместе с впрыскиваемым топливом, таким как нефть или природный газ, вдувается в печь через несколько фурм (сопел), расположенных по окружности печи возле верхней части очага; таких сопел может быть от 12 до 40 на больших печах. Предварительно нагретый воздух, в свою очередь, подается из трубы большого диаметра, опоясывающей топку. Предварительно нагретый воздух энергично реагирует с предварительно нагретым коксом, что приводит как к образованию восстановительного газа (окиси углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C (3000 ° F), при которой образуется жидкий чугун и шлак. .

Предварительно нагретый воздух, в свою очередь, подается из трубы большого диаметра, опоясывающей топку. Предварительно нагретый воздух энергично реагирует с предварительно нагретым коксом, что приводит как к образованию восстановительного газа (окиси углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C (3000 ° F), при которой образуется жидкий чугун и шлак. .

Еще из Britannica

обработка железа: доменная печь

Чаша является самой горячей частью печи из-за ее непосредственной близости к месту реакции между воздухом и коксом. Расплавленный чугун скапливается в горне, который имеет летку для отвода расплавленного чугуна и, выше, шлаковое отверстие для удаления смеси примесей и флюса. Горн и чаша представляют собой толстостенные конструкции, футерованные угольными огнеупорными блоками, а для защиты кожуха печи дымовая труба футерована качественным шамотным кирпичом. Чтобы эти огнеупорные материалы не выгорали, в них встраивают пластины, клепки или распылители для циркуляции прохладной воды.

В процессе непрерывной работы штабель остается заполненным чередующимися слоями кокса, руды и известняка, загружаемыми сверху. Кокс воспламеняется внизу и быстро сгорает с нагнетаемым воздухом из фурм. Оксиды железа в руде химически восстанавливаются до расплавленного железа углеродом и монооксидом углерода из кокса. Образовавшийся шлак состоит из известнякового флюса, золы кокса и веществ, образующихся при реакции примесей руды с флюсом; он плавает в расплавленном состоянии на вершине расплавленного железа. Горячие газы поднимаются из зоны горения, нагревая свежий материал в штабеле, а затем выходят через каналы в верхней части печи.

Доменные печи могут иметь следующие вспомогательные помещения: склад, где шихта подготавливается перед ее подъемом на верх печи с помощью скиповых тележек или системы ленточных конвейеров; система верхней загрузки, состоящая из вертикального набора двойных раструбов (конусов) или вращающихся желобов для предотвращения выхода топочного газа во время загрузки; печи, использующие отходящие газы печи для предварительного нагрева воздуха, подаваемого на фурмы; и литейный цех, состоящий из желобов, распределяющих жидкий чугун и шлак по соответствующим ковшам для передачи в сталеплавильные печи и участки регенерации шлака.

В Европе доменная печь развивалась постепенно на протяжении столетий из небольших печей, эксплуатируемых римлянами, в которых древесный уголь использовался для превращения руды в полутвердую массу железа, содержащую относительно небольшое количество углерода и шлака. Затем железную массу отбивали молотком, чтобы удалить шлак, в результате чего получилось кованое железо. Увеличение высоты печи в сочетании с механическими сильфонами для подачи в нее большего количества воздуха позволило использовать более высокие температуры, необходимые для производства высокоуглеродистого железа, известного как литой или передельный чугун. Этот способ производства использовался в Центральной Европе к середине 14 века и был введен в Англию около 1500 года. Древесный уголь был единственным печным топливом до 17 века, когда истощение лесов, которые давали древесный уголь в Англии, привело к экспериментам с коксом. , который производится из угля. К середине 18 века кокс получил широкое распространение в доменных печах, а принцип нагрева воздуха перед подачей в печь был введен в начале 19 века. век.

век.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Размеры современных доменных печей варьируются от 20 до 110 метров (от 70 до 360 футов), диаметр горна составляет от 6 до 15 метров (от 20 до 50 футов), и они могут производить от 1000 до примерно 15000 тонн чугуна в сутки. . На сталелитейное производство приходится около 8 процентов глобальных выбросов парниковых газов — больше, чем в любой другой отрасли, — и эти выбросы способствуют глобальному потеплению. Некоторые доменные печи оснащены технологией улавливания углерода для уменьшения количества выделяемого углекислого газа. Однако некоторые производители стали планируют использовать водородный процесс, который не потребует доменных печей и будет выделять только воду в качестве побочного продукта.

Редакторы Британской энциклопедии Эта статья была недавно отредактирована и дополнена Эриком Грегерсеном.

Доменная печь

Доменная печь Шелтон Айрон энд Стил Ко | Шелтон Бар | граф

Гранвилл Воркс

Как это работает: Взрыв Печь

| вернуться к «Как завод работает’ |

Введение

Целью доменной печи является химически восстанавливать и физически превращать оксиды железа в жидкое железо, называемое «горячим». металла». Доменная печь представляет собой огромную стальную трубу, футерованную огнеупорным

кирпич, где железная руда, кокс и известняк сбрасываются в верхнюю часть и предварительно нагреваются

воздух вдувается в низ. Для спуска сырья требуется от 6 до 8 часов.

на дно печи, где они становятся конечным продуктом жидкого шлака

и жидкое железо. Эти жидкие продукты регулярно сливаются из печи.

интервалы. Горячий воздух, вдуваемый в нижнюю часть печи, поднимается вверх.

вершина через 6-8 секунд после прохождения многочисленных химических реакций. Один раз

запущена доменная печь, она будет непрерывно работать от четырех до десяти лет с

только короткие остановки для выполнения планового технического обслуживания.

металла». Доменная печь представляет собой огромную стальную трубу, футерованную огнеупорным

кирпич, где железная руда, кокс и известняк сбрасываются в верхнюю часть и предварительно нагреваются

воздух вдувается в низ. Для спуска сырья требуется от 6 до 8 часов.

на дно печи, где они становятся конечным продуктом жидкого шлака

и жидкое железо. Эти жидкие продукты регулярно сливаются из печи.

интервалы. Горячий воздух, вдуваемый в нижнюю часть печи, поднимается вверх.

вершина через 6-8 секунд после прохождения многочисленных химических реакций. Один раз

запущена доменная печь, она будет непрерывно работать от четырех до десяти лет с

только короткие остановки для выполнения планового технического обслуживания.Процесс

Оксиды железа могут поступать на доменный цех в виде сырой руды, окатышей или агломерата. Необработанная руда удаляется из земли и разделены на куски размером от 0,5 до 1,5 дюймов.

Эта руда либо гематит (Fe 2 O 3 ), либо магнетит (Fe 3 O 4 ) а содержание железа колеблется от 50% до 70%. Эта богатая железом руда может заряжаться непосредственно в доменную печь без дальнейшей обработки. железная руда, которая содержит более низкое содержание железа, должны быть обработаны или обогащены, чтобы увеличить содержание в нем железа. Окатыши производятся из этой руды с низким содержанием железа. Этот руда измельчается и измельчается в порошок, поэтому отходы называются пустой породой. можно удалить. Оставшийся богатый железом порошок скатывают в шарики и обжигают. в печи для производства прочных гранул размером с мрамор, содержащих от 60% до 65% железо. Агломерат производится из мелкозернистой руды, мелкого кокса, известняка песчаной крупности. и множество других отходов металлургического производства, содержащих некоторое количество железа. Эти тонкие материалы дозируются для получения желаемого химического состава продукта, затем смешанные вместе.

Эта сырьевая смесь затем помещается на агломерационную ленту. который похож на стальную конвейерную ленту, где он воспламеняется газом печи и плавится под действием тепла коксовой мелочи в более крупные куски, которые от 0,5 до 2,0 дюймов. Железная руда, окатыши и агломерат затем становятся жидкого чугуна, произведенного в доменной печи, с любым их остатком примеси переходят в жидкий шлак.

Кокс производится из смеси углей. Уголь измельчают и измельчают в порошок, а затем загружают в печь. Как печь нагревается, уголь готовится, поэтому большая часть летучих веществ, таких как масло и смола удаляются. Сваренный уголь, называемый коксом, удаляется из печь после 18-24 часов реакции. Кокс охлаждают и просеивают. на куски от одного дюйма до четырех дюймов. Кокс содержит от 90 до 93% углерод, немного золы и серы, но по сравнению с сырым углем очень сильный. прочные куски кокса с высокой энергетической ценностью обеспечивают проницаемость, тепло- и газы, необходимые для восстановления и расплавления железной руды, окатышей и агломерата.

Конечное сырье для производства чугуна процесс в известняке. Известняк извлекают из земли взрывными работами. взрывчатые вещества. Затем его измельчают и просеивают до размера от 0,5 дюйма до 1,5 дюйма, чтобы стать потоком доменной печи. Этот поток может быть чистым высоким кальциевый известняк, доломитовый известняк, содержащий магнезию или смесь два вида известняка.

Так как известняк расплавляется, чтобы стать шлак, удаляющий серу и другие примеси, доменщик может смешивать различные камни для получения желаемого химического состава шлака для создания оптимальные свойства, такие как низкая температура плавления и высокая текучесть.

Все сырье хранится в руде поле и переданы в склад перед зарядкой. Как только эти материалы загружаются в колошник, проходят многочисленные химические и физические реакции при спуске на дно печи.

Железная руда, окатыши и агломерат восстановлены что просто означает, что кислород в оксидах железа удаляется серией химические реакции.

Эти реакции происходят следующим образом:

1) 3 Fe 2 O 3 + CO = CO 2 + 2 Fe 3 O 4 Начало при 450 С 2) Fe 3 O 4 + CO = CO 2 + 3 Fe O Начало при 600 С 3) FeO + CO = CO 2 + Fe

или

FeO + C = CO + FeНачало при 700 С При этом оксиды железа собираются благодаря этим очищающим реакциям они также начинают размягчаться, а затем плавиться.

и, наконец, капать жидким железом через кокс на дно котла. печь.

Кокс опускается на дно печи до уровня, где подогретый воздух или дутье поступает в доменную печь. Кокс воспламеняется от этого горячего дутья и немедленно вступает в реакцию с выделением тепла. следующее:

С + О 2 = СО 2 + ТеплоПоскольку реакция протекает в присутствии избытка углерода при высокой температуре углекислый газ восстанавливается до углерода монооксид следующим образом:

СО 2 + С = 2СОПродукт этой реакции, окись углерода, необходимо восстановить железную руду, как видно из предыдущего оксида железа реакции.

Известняк опускается в доменную печь и остается твердым, проходя первую реакцию следующим образом:

CaCO 3 = CaO + CO 2Эта реакция требует энергии и начинается при около 875 г.

CaO, образующийся в результате этой реакции, используется для удаления серы из железо, необходимое для превращения горячего металла в сталь. Эта сера Реакция удаления:

FeS + CaO + C = CaS + FeO + СОCaS становится частью шлака. Шлак также образуется из любого оставшегося диоксида кремния (SiO 2 ), глинозем (Al 2 O 3 ), Магнезия (MgO) или кальций (CaO), поступающие с железной рудой, окатышами, агломератом или кокс. Затем жидкий шлак просачивается через коксовый слой на дно печь, где он плавает поверх жидкого железа, так как он менее плотный.

Другой продукт процесса производства чугуна, в Помимо расплавленного чугуна и шлака, есть горячие грязные газы. Эти газы выходят из верхней доменной печи и пройти через газоочистное оборудование, где твердые частицы удаляются из газа, и газ охлаждается. Этот газ имеет значительная энергетическая ценность, поэтому он сжигается в качестве топлива в «горячем дутье».

печи», которые используются для предварительного нагрева воздуха, поступающего в доменную печь, до стать «горячим взрывом». Весь не догоревший в печах газ направляется в котельную и используется для выработки пара, который вращает турбонагнетатель который генерирует сжатый воздух, известный как «холодный поток», который поступает к печкам.

Таким образом, доменная печь представляет собой противоточная реакция, при которой твердые тела опускаются, а газы поднимаются. В этом реакция существует множество химических и физических реакций, которые производят желаемый конечный продукт, который является жидким металлом. Типичная химия горячего металла следует:

Железо (Фе) = 93,5 — 95,0% Кремний (Си) = 0,30 — 0,90% Сера (С) = 0,025 — 0,050% Марганец (Мн) = 0,55 — 0,75% Фосфор (П) = 0,03 — 0,09% Титан (Ти) = 0,02 — 0,06% Углерод (С) = 4,1 — 4,4%

Доменный завод

Теперь, когда мы завершили описание процесса производства чугуна, давайте рассмотрим физическое оборудование, включающее взрывную печной завод.

Имеется склад руды это также может быть рудный док, где разгружаются лодки и баржи. сырье материалы, хранящиеся на рудном дворе, — это необработанная руда, несколько видов окатышей, агломерат, известняк или флюсовая смесь и, возможно, кокс. Эти материалы переведены в комплекс «Склад» (17) по рудным мостам, оборудованным грейферными ковшами или конвейерными лентами. Материалы также можно привезти склад в железнодорожных бункерах или перегружается с рудных мостов на самоходный железнодорожные вагоны, называемые «вагонами для перевалки руды». Каждый тип руды, окатыши, агломерат, кокс и известняк сбрасываются в отдельные «бункеры» (18). Различное сырье взвешивается по определенному рецепту. предназначен для получения желаемого химического состава чугуна и шлака. Этот материал взвешивание производится под бункерами с помощью вагонетки-веса на рельсовом ходу или весовые бункеры с компьютерным управлением, которые питают конвейерную ленту. Взвешенный затем материалы сбрасываются в «скиповый» вагон (19), который едет ведет по «наклонному скиповому мосту» к «приемному бункер» (6) в верхней части печи.

Тросы, поднимающие скиповые вагоны питаются от больших лебедок, расположенных в «подъемнике» дома (20). Некоторые современные доменные печи выполняют ту же работу с помощью автоматизированного конвейера. простирающийся от склада до верха печи.

В верхней части печи материалы удерживается до тех пор, пока «заряд», обычно состоящий из какого-либо металлического (руда, окатыши или агломерат), кокс и флюс (известняк). Точный порядок загрузки разрабатывается доменщиками, чтобы тщательно контролировать расход газа и химические реакции внутри печи. Материалы загружают в доменную печь через две ступени конических «колоколов». (5) которые герметизируют газы и равномерно распределяют сырье вокруг окружность горла печи. Некоторые современные печи не имеют колокола, но вместо этого имеют 2 или 3 бункера типа шлюза, которые выгружают сырье материалы на вращающийся желоб, который может менять угол, позволяя больше гибкость в точном размещении материала внутри печи.

Также на вершине взрыва топке есть четыре «всасывания» (10), через которые горячий грязный газ выходит из купол печи. Газ течет туда, где два поглощения сливаются в «отвод». (9). Затем два ответвления сливаются в «нисходящий стакан» (7). В В крайней верхней части воздухозаборников имеются «спускные клапаны» (8), которые могут выпускать газ и защищать верхнюю часть печи от внезапного давления газа всплески. Газ спускается по сливному патрубку в «пылеуловитель», где крупные частицы оседают, скапливаются и сбрасываются в железную дорогу автомобиль или грузовик для утилизации. Затем газ проходит через трубку Вентури. Скруббер» (4), который удаляет более мелкие частицы и, наконец, в «газоохладитель» (2), где струи воды снижают температуру горячий, но чистый газ. Некоторые современные печи оснащены комбинированным скруббером. и блок охлаждения. Очищенный и охлажденный газ готов к сжиганию.

Трубопровод чистого газа направлен на горячую доменная «печка» (12).

Обычно их 3 или 4 цилиндрической формы. печи на линии, примыкающей к доменной печи. Газ сжигается в дно печи и тепло поднимается вверх и передается огнеупорному кирпичу внутри плита. Продукты горения проходят по каналам в этих кирпичах, из печки в высокий «стек» (11), общий для всех плита.

Большие объемы воздуха, от 80 000 футов 3 /мин до 230 000 футов 3 /мин, генерируются турбонагнетатель и поток через «магистраль холодного дутья» (14) до печи. Затем этот холодный поток поступает в печь, которая была предварительно нагрета. а тепло, накопленное в огнеупорном кирпиче внутри печи, передается «холодный порыв» превращается в «горячий порыв». Горячий взрыв температура может быть от 1600F до 2300F в зависимости от конструкции печи и состояние. Затем этот нагретый воздух выходит из печи в «горячее дутье». магистраль» (13), которая подходит к топке. Имеется «смеситель линия» (15), соединяющая магистраль холодного дутья с магистралью горячего дутья, оснащен клапаном, используемым для контроля температуры дутья и поддержания ее постоянный.

Магистраль горячего дутья входит в кольцевую трубу, которая окружает печь, именуемую «бурной трубой» (13). Из суетной трубы, горячий дутье направляется в печь через сопла, называемые «фурмами». (30) (произносится как «твирс»). Эти фурмы расположены на равном расстоянии друг от друга. окружность печи. На небольшом доменная печь и сорок фурм на большой доменной печи. Эти фурмы изготовлены из меди и имеют водяное охлаждение, так как температура непосредственно перед они могут быть от 3600F до 4200F. Нефть, гудрон, природный газ, пылевидный уголь и кислород также может быть введен в печь на уровне фурмы, чтобы объединиться с кокс для высвобождения дополнительной энергии, которая необходима для увеличения производительность. Расплавленное железо и шлак капают через фурмы на пути к горн печи, который начинается непосредственно ниже уровня фурмы.

Вокруг нижней половины доменной печи «литейный цех» (1) включает в себя трубу, фурмы и оборудование.

для «литья» жидкого чугуна и шлака. Отверстие в печи под для разливки или слива печи называется «железным вырез» (22). Большая дрель, установленная на поворотном основании, называемом «летка сверло» (23) поднимается к железной выемке и просверливает отверстие в тугоплавкая глина втыкается в жидкий чугун. Еще одно отверстие в печи называемая «шлаковая выемка» (21), используется для отвода шлака или железа в аварийные ситуации. После того, как летка пробурена, жидкий чугун и шлак текут по глубокому желобу, называемому «желобом» (28). Установить поперек и в желоб представляет собой огнеупорный блок, называемый «скиммером», который имеет небольшое отверстие под ним. Горячий металл течет через это отверстие скиммера, над «железной плотиной» и вниз по «железным полозьям» (27). Так как шлак менее плотный, чем железо, он плавает поверх чугуна, вниз по корыта, попадает в скиммер и отводится в «шлакоходы» (24). Жидкий шлак стекает в «шлаковые котлы» (25) или в шлаковые амбары.

(не показано), а жидкий чугун стекает в «ковши» с огнеупорной футеровкой. (26) известны как автомобили-торпеды или субкары из-за их формы. Когда жидкости в печь сливается до уровня летки, часть дутья из фурм заставляет летку плеваться. Это сигнализирует об окончании броска, поэтому «грязное ружье» (29) поворачивается в железную выемку. Цилиндр ружья, который ранее был заполнен огнеупорной глиной, приводится в действие и поршень цилиндра проталкивает глину в железную выемку, останавливая поток жидкости. Когда разливка завершена, чугуновозные ковши отправляются в сталелитейные цеха для перерабатывается в сталь, а шлак вывозится на шлакоотвал, где он перерабатывается в дорожный или железнодорожный балласт. Литейный дом затем очищается и готовы к следующему забросу, который может произойти в период от 45 минут до 2 часов. Современные более крупные доменные печи могут иметь до четырех леток и два литейные дворы. Важно разливать печь с той же скоростью, что и сырье.