Как добывают железную руду | ФОТО НОВОСТИ

Стойленский ГОК в Белгородской области — один из ведущих производителей железорудного сырья: на его долю приходится более 15% производства товарной руды в России. Съемки проводились в течение пяти лет и в сумме заняли более 25 дней. Большой фоторепортаж.

80 фото

Фотографии и текст Дмитрия Чистопрудова

1. Железные руды — это природные минеральные образования, содержащие железо и его соединения в таком объёме, когда промышленное извлечение железа из этих образований целесообразно. Сырье СГОК берет из Стойленского месторождения Курской магнитной аномалии. Со стороны подобные объекты выглядят как большинство производств — какие-то цеха, элеваторы и трубы.

2. Редко, когда на краю чаши карьера делают общественные смотровые площадки. В Стойленском ГОКе подойти к этой огромной воронке, диаметром по поверхности более 3 км и глубиной около 380 метров, можно только по пропускам и согласованиям. Со стороны и не скажешь, что в этой ямке спокойно поместятся небоскребы Москва-сити, и даже торчать не будут )

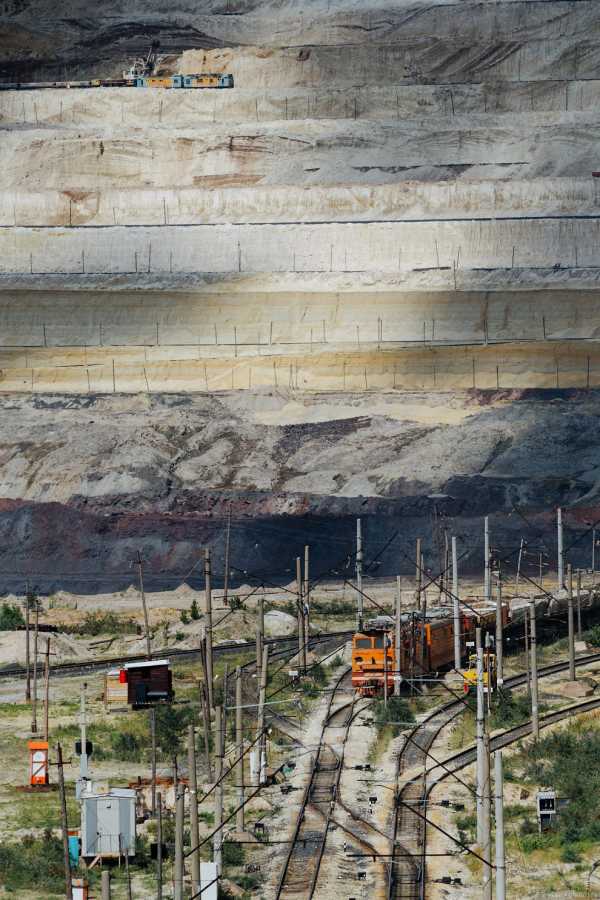

3. Добычу ведут открытым способом. Для того, чтобы добраться до богатой руды и кварцитов горняки снимают и вывозят в отвалы десятки миллионов кубометров земли, глины, мела, и песка.

4. Рыхлые породы разрабатывают экскаваторами с «обратной лопатой» и драглайнами. «Обратные лопаты» выглядят как привычные ковши, только в карьере СГОКа они большие – 8 куб. м.

5. В таком ковше свободно разместятся 5-6 человек или 7-8 китайских человек.

6. Рыхлые породы, которые горняки называют вскрышей, перевозятся на отвалы железнодорожными составами. Еженедельно горизонты, на которых производится работа, изменяют свою форму. Из-за этого постоянно приходится перекладывать железнодорожные пути, сеть, переносить железнодорожные переезды и т.д.

7. Драглайн. Ковш на 40-метровой стреле выбрасывается вперед, затем канаты тянут его к экскаватору.

8. Под собственным весом ковш загребает в себя около десяти кубометров грунта за один бросок.

9. Машзал.

10. Машинисту нужна очень большая сноровка, чтобы выгрузить такой ковш в вагон, не повредив борта и не задев высоковольтную линию контактной сети локомотива.

11. Стрела экскаватора.

12. Железнодорожный состав с вагонами думпкарами (это самоопрокидывающиеся вагоны) вывозит вскрышу на отвалы.

13.

14. На отвалах происходит обратная работа — вкрыша из вагонов складируется экскаватором в аккуратные холмы. При этому рыхлые породы не просто сваливают в кучу, а складируют по-отдельности. На языке горняков такие склады называются техногенными месторождениями. Из них берут мел для производства цемента, глину — для производства керамзита, песок — для строительства, чернозем — для рекультивации земель.

15. Горы меловых отложений. Все это не что иное, как отложения доисторических морских обитателей — моллюсков, белемнитов, трилобитов и аммонитов. Около 80 – 100 миллионов лет назад на этом месте плескалось мелководное древнее море.

16. Одна из главных достопримечательностей Стойленского ГОКа — горно-вскрышной комплекс (ГВК) с ключевым агрегатом — шагающим роторным экскаватором KU-800. ГВК изготовили в Чехословакии, два года собирали в карьере СГОКа и запустили в работу в 1973 году.

17. С тех пор роторный экскаватор шагает вдоль бортов карьера и 11-метровым колесом срезает меловые отложения.

18. Высота экскаватора 54 метра, масса — 3 тысячи 350 тонн. Это сравнимо с весом 100 вагонов метро. Из такого количества металла можно было бы сделать 70 танков Т-90. Кликабельно:

20. Механик Иван Толмачев из тех людей, кто участвовал в пуске KU-800. Больше 40 лет назад, в 1972 году, сразу после окончания Губкинского горного техникума, Ивана Дмитриевича приняли помощником машиниста роторного экскаватора. Вот уж когда пришлось молодому специалисту побегать по лестничным галереям! Дело в том, что электрическая часть экскаватора оказалась далёкой от совершенства, поэтому не одну сотню ступеней нужно было преодолеть, пока найдешь причину отказа того или иного узла. Плюс к этому документы перевели с чешского не полностью. Чтобы вникнуть в схемы, над бумагами приходилось просиживать ночами, ведь к утру нужно было придумать, как устранить ту или иную неисправность.

21. Секрет долголетия KU-800 в его особом режиме работы. Дело в том, что, кроме плановых ремонтов в рабочем сезоне, зимой весь комплекс становится на капитальный ремонт и выполнение перестроек конвейерных линий. Три месяца ГВК готовят к новому сезону. За это время успевают привести в порядок все узлы и агрегаты.

22. Алексей Мартианов в кабине с видом на ротор экскаватора. Вращающееся трехэтажное колесо впечатляет. Вообще от путешествия по галереям KU-800 захватывает дух.

— У вас эти впечатления, наверное, уже немного притупились?

— Да, есть такое, конечно. Ведь с 1971 года работаю здесь.

— Так ведь в те годы этого экскаватора еще и не было?

— Была площадка, на которой его только монтировать начинали. Шел он сюда узлами, около трех лет собирали его шеф-монтажники чехи.

— По тем временам это невиданная техника была?

— Да, это четвертая машина, вышедшая с конвейера чехословацкого завода-изготовителя. Газетчики нас тогда прямо-таки атаковали. Даже в журнале «Наука и жизнь» про наш экскаватор писали.

23. Висящие залы электрооборудованием и распредустройства служат противовесом стреле.

— Я, конечно, понимаю, что это шагающий экскаватор. Но до сих пор не могу представить, как такая «махина» может ходить фактически?

— Она очень хорошо ходит, хорошо разворачивается. Шаг в два с половиной метра занимает всего полторы минуты. Вот, под рукой, пульт управления шагами: лыжи, база, стоп, поворот экскаватора. Через неделю мы готовимся поменять место дислокации, в обратную сторону пойдем, туда, где конвейер строится.

24. О своем экскаваторе Алексей Мартианов, бригадир машинистов ГВК рассказывает с любовью, как об одушевленном предмете. Говорит, что в этом ему нечего стесняться: каждый из его экипажа также относится к своей машине. Более того, как о живом начинают отзываться и специалисты чешского завода-изготовителя, курирующие крупные ремонты экскаватора.

25. Только на верхней площадке экскаватора, в сорока метрах от земли, ощущаешь его истинные размеры. Кажется, что в лестничных галереях можно заблудиться, а ведь в этих хитросплетениях металла и кабельных коммуникаций есть еще рабочие и машинные отделения, зал с электрооборудованием, распредустройства, отсеки гидравлических агрегатов шагания, поворота, устройства подъёма и выдвижения роторной стрелы, грузоподъемные краны, конвейеры.

При всей металло- и энергоемкости экскаватора в его экипаже работает всего 6 человек.

26. Узкие железные лесенки местами с подвижными ступенями опутывают экскаватор, как лесные тропинки. Бесконечные реки проводов пронизывают экскаватор вдоль и поперек.

27. — Как вы им управляете? Есть ли какие-нибудь свои секреты? Вот придет, к примеру, новый человек, через сколько месяцев его можно будет посадить сюда, в это кресло?

— Это не месяцы, это годы. Научиться в кабине работать, врезаться, шагать — это одно, а машину чувствовать — совсем другое. Ведь расстояние от меня до машиниста погрузочной стрелы 170 метров, и мы должны хорошо слышать и видеть друг друга. Не знаю чем, наверное, спиной чувствовать. Есть здесь, конечно, и громкая связь. Меня слышат все пятеро машинистов. И я их слышу. Знать нужно еще и электросхемы, устройство этой огромной машины. Кто осваивается быстро, а кто только через десять лет становится машинистом.

28. Конструкция KU-800 и сейчас удивляет инженерными решениями. В первую очередь, оптимальными расчетами несущих узлов и деталей. Достаточно сказать, что экскаваторы, аналогичные по производительности чешскому KU-800, имеют значительно большие размеры и массу, они до полутора раз тяжелее.

29. Срезанный ротором мел по системе конвейеров проезжает около 7 километров и с помощью отвалообразователя складируется в меловые горы.

30. За год в отвалы отправляют такой объем мела, которого хватило бы, чтоб насыпать двухполосную дорогу высотой 1 метр и длиной 500 километров.

31. Машинист погрузочной стрелы. Всего на отвалообразователе работает смена из 4 человек.

32. Отвалообразователь — уменьшенная копия KU-800 за исключением отсутствия роторного колеса. Экскаватор наоборот.

33.

34. Сейчас основной полезный минерал в карьере Стойленского ГОКа — это железистые кварциты. Железа в них от 20 до 45%. Те камни, где железа больше 30% активно реагируют на магнит. Этим трюком горняки часто вызывают удивление у гостей: «Как это — обычные с виду камни, и вдруг притягиваются магнитом?»

35. Богатой железной руды в карьере Стойленского ГОКа уже мало. Она покрывала не очень толстым слоем кварциты и её почти выработали. Поэтому кварциты теперь главное железорудное сырье.

36.

37. Чтобы добыть кварциты, их вначале взрывают. Для этого бурят сеть скважин и заливают в них взрывчатку.

38. Глубина скважин достигает 17 метров.

39. В год Стойленский ГОК проводит до 20 взрывов горной породы. При этом масса взрывчатки, использованной при одном взрыве, может достигать 1 000 тонн. Чтобы при этом не получилось сейсмического удара, взрывчатое вещество подрывают волной от скважины к скважине с задержкой в доли секунды.

40. Бадабум!

41.

42.

43. Раздробленную взрывом руду большие экскаваторы перегружают в автосамосвалы. В карьере СГОКа работают около 30 БелАЗов грузоподъемностью по 136 тонн.

44. 136-тонный Белаз заполняется с горочкой за 5-6 оборотов экскаватора.

45.

46. Вжжжж!

47.

48. Кликабельно:

49. Гусеница размером с человека.

50.

51. Дмитрий, водитель Белаза, говорит, что управлять этим «слоником» не сложнее Шестерки жигулей.

52. Но права нужно получать отдельно. Главное — чувствовать габариты и никогда не забывать, с каким весом работаешь.

53.

54.

55.

56.

57.

58.

59.

60. Белазы перевозят руду на перегрузочные склады в средней части карьера, где уже другие экскаваторы перегружают её в вагоны думпкары.

61.

62. Экскаватор и его оператор.

63. Загруженные составы из 11 вагонов отправляются на обогатительную фабрику. Электровозам приходится потрудиться, потому что везти по восходящему серпантину 1150 тонн руды – дело нелегкое.

64. Груженые на подъем и пустые на спуск.

65.

66. На обогатительной фабрике руду выгружают в устья огромных дробилок.

67. В процессе обогащения руда проходит несколько этапов дробления. На каждом из них она становится все мельче.

68. Цель процесса — получить руду, истертую почти в мелкий песок.

69. Из этой измельченной массы кварцитов с помощью магнитных сепараторов отбирают магнитную составляющую.

70.

71.

72. Таким образом получают железорудный концентрат с содержанием железа 65 – 66%. Все, что не примагнитилось к сепараторам, горняки называют пустой породой или хвостами.

73. Хвосты смешивают с водой и перекачивают в специальные водоемы — хвостохранилища.

74. Хвостохранилища считают техногенными месторождениями, потому что, возможно, в будущем из них научатся добывать ценные элементы. Чтобы с хвостохранилищ не поднималась ветром пыль, которая вызывает гнев экологов и местных жителей, хвосты постоянно поливают дождиком с радугой. Благо воды из карьера — завались!

75. Чтобы карьер не затопило водой, на глубине около 200 метров под землей пробита опоясывающая сеть штреков дренажной шахты.

76. Из штреков, общая протяженность которых около 40 километров, вверх, в карьер пробурены скважины, которые перехватывают грунтовые воды.

77.

78. Каждый час из дренажной шахты Стойленского ГОКа откачивают 4 500 кубометров воды. Это равно объему 75 железнодорожных цистерн.

79.

80. Большое спасибо за внимание и терпение!

Также смотрите «Долина мертвых экскаваторов» и «Механические монстры: самосвал Komatsu».

loveopium.ru

Как добывают железную руду (72 фото)

Сегодня вместе с автором данного фоторепортажа мы отправляемся в Лебединский горно-обогатительный комбинат. Под катом вы узнаете как добывают железную руду и что происходит с ней после того, как она попала на завод

Прямо посередине карьера стоит гора с пустой породой, вокруг которой добыли всю руду содержащую железо. В скором времени планируется ее взорвать по частям и вывезти из карьера.

Сперва расскажу про сам карьер. Лебединский ГОК — является крупнейшим российским предприятием по добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче железной руды. Комбинат и карьер расположены в Белгородской области, между городами Старый Оскол и Губкин. Вид на карьер сверху. Он действительно огромный и разрастается с каждым днем. Глубина карьера Лебединского ГОКа — 250 м от уровня моря или 450 м – от поверхности земли (а диаметр – 4 на 5 километров), в него постоянно просачиваются подземные воды, и если бы не работа насосов, то он заполнился до самого верха за месяц. Он дважды занесен в книгу рекордов Гиннеса как крупнейший карьер по добыче негорючих полезных ископаемых.

Немного официальной информации: Лебединский ГОК входит в концерн «Металлоинвест» и является лидирующим производителем железорудной продукции в России. В 2011 году доля производства концентрата комбинатом в общем годовом объеме производства железорудного концентрата и аглоруды в России составила 21%. В карьере работает много всевозможной техники, но самая заметная конечно же многотонные самосвалы «Белаз» и «Caterpillar».

В год оба комбината входящих в компанию (Лебединский и Михайловский ГОК) производят около 40 млн. тонн железной руды в виде концентрата и аглоруды (это не объем добычи, а обогащенная уже руда, то есть отделенная от пустой породы). Таким образом выходит, что в день на двух ГОКах производится в среднем около 110 тысяч тонн обогащенной железной руды. Этот малыш за один раз перевозит до 220 тонн (!) железной руды.

Экскаватор дает сигнал и он аккуратно дает задний ход. Всего несколько ковшов и кузов гиганта заполнен. Экскаватор еще раз дает сигнал и самосвал отъезжает.

Недавно были закуплены «Белазы» грузоподъемностью 160 и 220 тонн (до сих пор грузоподъемность самосвалов в карьерах была не больше 136 тонн), и ожидается поступление экскаваторов «Хитачи» с емкостью ковша 23 куб.м. (в настоящее время максимальная емкость ковша карьерных экскаваторов составляет 12 куб.м.).

«Белаз» и «Caterpillar» чередуются. Импортный самосвал перевозит кстати всего 180 тонн. Самосвалы такой большой грузоподъемности – это новая техника, в настоящее время поступающая на ГОКи в рамках инвестпрограммы «Металлоинвеста» по повышению эффективности горно-транспортного комплекса.

Интересная фактура у камней, обратите внимание. Если не ошибаюсь слева кварцит, из такой руды добывают железо. Карьер полон не только железной руды, но и различными минералами. Они, в основном, не представляют интереса для дальнейшей переработки в промышленных масштабах. Сегодня из пустой породы получают мел, а также делают щебень для строительных целей.

Ежесуточно в карьере Лебединского ГОКа работает 133 единицы основной горной техники (30 большегрузных самосвалов, 38 экскаваторов, 20 бурстанков, 45 тяговых агрегатов).

Я конечно надеялся увидеть зрелищные взрывы, но даже если бы они проходили в этот день, мне все равно не удалось бы проникнуть на территорию карьера. Такой взрыв делают один раз в три недели. Вся техника по нормам безопасности (а ее немало) перед этим выводится из карьера.

Лебединский ГОК и Михайловский ГОК – два крупнейших комбината по добыче и переработке железной руды в России по объему выпускаемой продукции. Компания «Металлоинвест» обладает вторыми по величине в мире разведанными запасами железной руды — около 14,6 млрд тонн по международной классификации JORС, что гарантирует около 150 лет эксплуатационного периода при текущем уровне добычи. Так что жители Старого Оскола и Губкина надолго будут обеспечены работой.

Наверное заметили по предыдущим фотографиям, что погода была неважная, шел дождь, а в карьере стоял туман. Ближе к отъезду он слегка рассеялся, но все равно не сильно. Вытянул фото насколько возможно. Размеры карьера конечно впечатляют.

Железную руду загружают тут же в жд составы, в специальные усиленные вагоны, которые вывозят руду из карьера, они называются думпкары, их грузоподъемность – 105 тонн.

Геологические пласты, по которым можно изучать историю развития Земли.

Гигантские машины с высоты обзорной площадки кажутся не больше муравья.

Затем руду везут на комбинат, где происходит процесс отделения пустой породы методом магнитной сепарации: руду дробят мелко, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и горячебрикетированное железо (ГБЖ), которое затем используется для выплавки стали. Горячебрикетированное железо (ГБЖ) — один из видов прямовосстановленного железа (ПВЖ). Материал с высоким (>90 %) содержанием железа, полученный по технологии, отличной от доменного передела. Используется в качестве сырья для производства стали. Высококачественный (с малым количеством вредных примесей) заменитель чугуна, металлолома. В отличие от чугуна, в производстве ГБЖ не используется угольный кокс. Процесс производства брикетированного железа базируется на обработке железорудного сырья (окатышей) высокими температурами, чаще всего, посредством природного газа.

Внутрь завода ГБЖ просто так не зайдешь, потому что процесс выпекания горячебрикетированных пирожков проходит при температуре около 900 градусов, а загорать в Старом Осколе у меня не входило в планах).

Лебединский ГОК — единственный производитель ГБЖ в России и СНГ. Комбинат начал производство этого вида продукции в 2001 году, запустив цех по производству ГБЖ (ЦГБЖ-1) с применением технологии HYL–III мощностью 1,0 миллион тонн в год. В 2007 году ЛГОК завершил строительство второй очереди цеха по производству ГБЖ (ЦГБЖ-2) с использованием технологии MIDREX с производственной мощностью 1,4 миллиона тонн в год. В настоящее время производственная мощность ЛГОКа составляет 2,4 миллиона тонн ГБЖ в год.

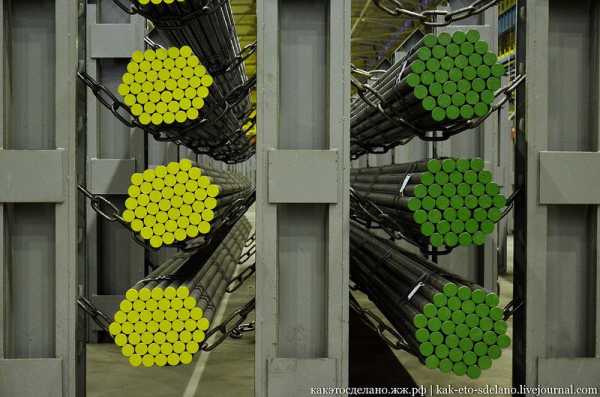

После карьера мы посетили Оскольский электрометаллургический комбинат (ОЭМК) входящий в Металлургический сегмент компании. В одном из цехов комбината производят вот такие стальные заготовки. Их длина может достигать от 4 до 12 метров, в зависимости от желания заказчиков.

Видите сноп искр? В том месте отрезается брусок стали.

Интересная машина с ковшом, называется бадьевоз, в него сливают шлак в процессе производства.

В соседнем цехе ОЭМК обтачивают и полируют стальные пруты разного диаметра, прошедшие прокат в другом цехе. Кстати, это комбинат — седьмое по величине предприятие в России по производству стали и стальной продукции.В 2011 году доля производства стали на ОЭМК составила 5 % от общего объема стали, производимой в Роcсии, доля производства проката также составила 5%.

ОЭМК применяет передовые технологии, включая технологию прямого восстановления железа и электродуговой плавки, что обеспечивает производство металла высокого качества, с уменьшенным содержанием примесей.

Основными потребителями металлопродукции ОЭМК на российском рынке являются предприятия автомобильной, машиностроительной, трубной, метизной и подшипниковой промышленности.

Металлопродукция ОЭМК экспортируется в Германию, Францию, США, Италию, Норвегию, Турцию, Египет и многие другие страны.

Комбинатом освоено производство сортового проката для изготовления изделий, используемых ведущими мировыми автомобилестроителями.

Кстати, не первый раз замечаю на подобных производствах женщин — крановщиц.

На этом заводе чуть ли не стерильная чистота, не характерная для подобных производств.

Нравятся сложенные аккуратно стальные пруты.

По требованию заказчика на каждое изделие клеится стикер.

На стикере проштамповывается номер плавки и код марки стали.

Противоположный конец может маркироваться краской, а к каждому пакету к готовыми изделиями крепятся бирки с номером контракта, страны назначения, марки стали, номера плавки, размера в миллиметрах, наименования поставщика и веса пакета.

Эти изделия — эталоны, по которым настраивается оборудование для точной прокатки.

А этот станок может просканировать изделие, и выявить микротрещины и дефекты до того, как металл попадет к заказчику.

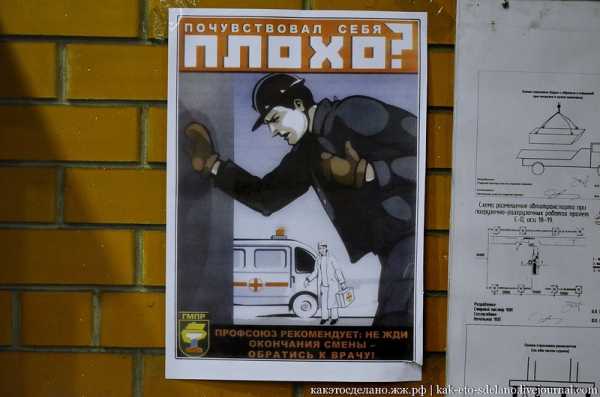

На предприятии серьезно относятся к технике безопасности.

Вся вода, используемая в производстве очищается совсем недавно установленным суперсовременным оборудованием.

Это установка очистки сточных вод комбината. После обработки она чище, чем в реке, куда ее сбрасывают.

Вода техническая, почти дистиллированная. Как и любую техническую воду ее пить нельзя, но один раз можно попробовать, это не опасно для здоровья.

На следующий день мы поехали в Железногорск, находящийся в Курской области. Именно там находится Михайловский ГОК. На снимке — строящийся комплекс обжиговой машины №3. Здесь будут производить окатыши.

В его строительство будет инвестировано 450 млн. долларов. Предприятие будет построено и пущено в эксплуатацию в 2014 г.

Это макет комбината.

Затем мы поехали на карьер Михайловского ГОКа. Глубина карьера МГОКа — более 350 метров от поверхности земли, а его размер – 3 на 7 километров. На его территории на самом деле три карьера, это можно видеть на снимке со спутника. Один большой и два поменьше. Примерно через 3-5 лет карьер разрастется настолько, что станет одним большим единым, и возможно догонит по размерам Лебединский карьер.

В карьере задействовано 49 самосвалов, 54 тяговых агрегата, 21 тепловоз, 72 экскаватора, 17 буровых станков, 28 бульдозеров и 7 автогрейдеров. В остальном добыча руды на МГОКе не отличается от ЛГОКа.

В этот раз нам все-таки удалось попасть на комбинат, где железнорудный концентрат превращают в конечный продукт — окатыши.. Окатыши — комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Является продуктом обогащения железосодержащих руд специальными концентрирующими способами. Используется в доменном производстве для получения чугуна.

Для производства окатышей используют железорудный концентрат. Для удаления минеральных примесей исходную (сырую) руду мелко измельчают и обогащают различными способами. Процесс изготовления окатышей часто называют «окомкование». Шихта, то есть смесь тонко измельчённых концентратов железосодержащих минералов, флюса (добавок, регулирующих состав продукта), и упрочняющих добавок (обычно это бентонитовая глина), увлажняется и подвергается окомкованию во вращающихся чашах (грануляторах) или барабанах-окомкователях. Они самые на снимке.

Подойдем поближе.

В результате окомкования получают близкие к сферическим частицы диаметром 5÷30 мм.

Довольно интересно наблюдать за процессом.

Затем окатыши по ленте направляются в корпус обжига.

Они высушиваются и обжигаются при температурах 1200÷1300° C на специальных установках — обжиговых машинах. Обжиговые машины (обычно конвейерного типа) представляют собой конвейер из обжиговых тележек (палет), которые движутся по рельсам. Но на снимке — концентрат, который вскоре попадет в барабаны.

В верхней части обжиговой машины над обжиговыми тележками располагают отопительный горн, в котором происходит сжигание газообразного, твердого или жидкого топлива и формирование теплоносителя для сушки, нагревания и обжига окатышей. Различают обжиговые машины с охлаждением окатышей непосредственно на машине и с выносным охладителем. Этого процесса к сожалению мы не увидели.

Обожжённые окатыши приобретают высокую механическую прочность. При обжиге удаляется значительная часть сернистых загрязнений. Так выглядит готовый к употреблению продукт).

Несмотря на то, что оборудование служит с советских времен, процесс автоматизирован, и для контроля за ним не нужно большого количества персонала.

Другие статьи:

nlo-mir.ru

Как добывают железо?

Как добывают железо?

Железо – важнейший химический элемент в таблице Менделеева; металл, который применяют в самых разных отраслях промышленности. Добывают его из железной руды, которая залегает в недрах земли.

Как добывают железо: способы

Существует несколько способов добычи железной руды. Выбор того или иного метода будет зависеть от месторасположения залежей, глубины залегания руды и некоторых других факторов.

Железо добывают как открытым, так и закрытым способом:

- При выборе первого способа необходимо обеспечить подвоз всей необходимой техники непосредственно к самому месторождению. Здесь с ее помощью и будет строиться карьер. В зависимости от ширины залегания руды карьер может быть разного диаметра и до 500 метров в глубину. Этот способ добычи железной руды подходит, если полезное ископаемое находится неглубоко.

- Более распространенным все же является закрытый способ добычи железной руды. В ходе него роются глубокие колодцы-шахты до 1000 м глубиной, в стороны от которых копаются разветвления (коридоры) – штреки. В них опускается специальное оборудование, посредством которого руда изымается из земли и поднимается на поверхность. По сравнению с открытым, закрытый способ добычи железной руды намного более опасный и затратный.

После изъятия руды из недр земли, ее грузят на специальные грузоподъемные машины, которые доставляют руду на перерабатывающие предпри

elhow.ru

Добыча железной руды: особенности, перспективы | Metall

О железных рудах можно написать не одну книгу, впрочем, они уже написаны. Однако, есть некоторые нюансы, которые являются общими и их знание увеличивает осведомленность в вопросах металлургии как таковой. Железная руда представляет собой конкретный вид горных пород. В современном мире, при быстром темпе роста научно-технического прогресса их переработка может считаться одной из самых выгодных. Особенно учитывая большое число различной техники, которая приспособлена для этих целей-переработки железной руды.

О железных рудах можно написать не одну книгу, впрочем, они уже написаны. Однако, есть некоторые нюансы, которые являются общими и их знание увеличивает осведомленность в вопросах металлургии как таковой. Железная руда представляет собой конкретный вид горных пород. В современном мире, при быстром темпе роста научно-технического прогресса их переработка может считаться одной из самых выгодных. Особенно учитывая большое число различной техники, которая приспособлена для этих целей-переработки железной руды.

Историческая справка

Начало добычи железной руды уходит своими корнями в далекое прошлое. Исторические свидетельства показывают, что их активная добыча уже велась в конце второго-начале первого тысячелетий до нашей эры. Географическими центрами по обнаружению железной руды были неизменно Европа, Ближний Восток и некоторые участки на Севере Африки.

Изначально акцент делался на добыче высокого качества пород. Тех, которые являли собой чистый продукт и не имели в себе вредоносного характера примесей. С того периода, когда стало понемногу возрастать количество добычи, переработки чугуна, а также кричного железа ( сыродутного), то постепенно свою нишу стали занимать виды ощутимо дешевле по стоимости их переработки. Да и в целом, по своему органическому составу.

Нетрудно проследить, каким образом менялся качественный состав железных руд с течением времени. Например, в 18 веке те породы, которые получали свое применение в доменных печах на Урале, имели большое содержание железа в собственном строении. Это цифра в те времена на уровне 65 %. И если сравнить с этими данными сегодняшнее содержание чистого железа, то станет очевидной разница. В современных железных рудах Fe имеет 14-16 % от общего состава. Все остальное — это как правило, примеси.

С чем связано уменьшение количества Fe в современных железных рудах?

Объяснение этому носит несколько парадоксальный характер. С одной стороны преимущества на стороне добычи железных руд хорошего качества, с высоким процентным содержанием железа, стало «мельчать» по очевидной причине. Известные всем месторождения за многие десятилетия, даже века исчерпали свои возможности и качественные ресурсы. Но в то же время уже в современном мире были открываются новые места, которые богаты железными рудами.

А значит процентное содержание железа в них должно присутствовать на высоком уровне. Но парадокс заключается в том, что добыча железной руды на новых месторождениях ведется, а многие страны и предприятия, дислоцирующиеся в них продолжают видеть породы низкого качества. Где по-прежнему сохраняется уровень Fe на 14-16%.

Варианты добычи прочих видов железной руды

Известно, что сегодня существует определенный пласт исследовательского характера земли, который может приносить пользу в развитии металлургии как таковой. Примерно около 16 километров верхнего слоя земли в уже известных источниках имеют в наличии почти 5 % содержания чистого железа, а кроме того — множество полезных и важных минералов. В том числе науке известны месторождения, где точно имеются залежи с содержанием чистого железа в диапазоне от 3 до 6 %. Но металлургия не заинтересована в использовании, а главным образом, в применении подобных пород. По прежнему на первом месте находятся те участки, где концентрация Fe имеет в себе хотя бы 14-16%.

Современная промышленность не только в России и странах СНГ, но и во многих государствах Европы и мира заинтересована применять лишь те виды железных руд, которые имеют хороший показатель. Здесь представлена совокупность, комплекс проблем и особенностей характера течения и работы промышленности с использованием железных руд. В некоторые местах это связано с несовершенностью технологического обеспечения, на каких-то участках главной и определяющей направленностью продолжает оставаться приоритет на высокое содержание железа в породах.

Возможно, по истечении времени предприятия отрасли промышленной переработки будут переориентированы на иные источники, менее богатые железом в своем содержании. Но нельзя говорить о том, что это произойдет в самое ближайшее время. Однако важно учитывать то, что смена ориентиров обязательно повлечет за собой реформы в производстве промышленного оборудования и не только.

Читайте также

a-kranm.com

Добыча железной руды / Сортамент металлопроката «Линейка

ИСТОЧНИК: Настоящее собрание сочинений Павла Петровича Аносова

Систематическое описание горного и заводского производства Златоустовсого завода 1819г.

Число всех железных рудников и приисков, до 1819 года считающихся при Златоустовском заводе, простирается до 45. Из них 40 оставлены: некоторые по убогому содержанию, другие по прекращению руд, иные же по чрезвычайной трудноплавкости. Таким образом, действующих рудников считается только 5, а именно: Тесьминский, Орловский, Таганайский, Семибратокий и Атлянский. Первый в расстоянии от завода на 3 версты, второй и третий на 18, четвертый на 20, пятый на 32 версты.

Все они расположены на склонах гор, имеющих большую покатость, крутые же, как и вообще замечают геогносты, не несут на себе никаких признаков руд и добыча железных руд на них не рентабельна.

Добыча железной руд производится развалами или ямами без всякого укрепления. Руды состоят из бурого железного камня с некоторой частью кровавика. Богатство их неодинаково: иные дают до 55 процентов чугуна, а другие — только до 45.

Главнейшие посторонние примеси оных суть:

1. Марганец как обыкновенный спутник бурого железного камня.

2. Кварц, большее или меньшее содержание его бывает причиною большей или меньшей степени крепкоплавкости железных руд.

3. Глина с частью извести. Земли сии соделывают руды легкоплавкими.

4. Фосфорокислая железная руда. Присутствие ее бывает причиною хладноломкости железа. Впрочем она находится не во всех добываемых железных рудах и притом в малом количестве.

Не только железные руды различных рудников имеют различные свойства, но даже руда одного и того же рудника бывает в свойствах своих неодинакова: из некоторых ям, не будучи крепкоплавка, дает железо мягкое; из других, хотя и легкоплавка, но железо производит хладноломкое; из иных же отличается крепкоплавкостью. То же самое различие примечается и в рассуждении плотности: они не только имеют различную плотность в различных рудниках, но и в одном и том же.

Упомянем теперь о месторождениях где идёт добыча железной руды.

Горы, в дачах Златоустовского завода находящиеся, принадлежат к числу тех, кои первозданными именуются. Горы, в коих рудники существуют, состоят из слюдяного сланца и первозданного известкового камня. Измеряя протяженность ям как выработанных, так и тех, в коих работа производится, находим, что частные месторождения железных руд простираются в длину на 50 и более сажень, в ширину до 20 сажень, в глубину до 6 сажень, а не выработанные может быть еще и глубже.

Рассматривая соединение рудной массы с пустою породою, которую составляет большею частью глина различных цветов, весьма приметно, что оные разделены между собою оболочкою — кожухом, состоящею из глины, проникнутой железным окисом, и чем ближе она находится к рудной массе, тем большую имеет тяжесть и плотность.

Наблюдая простирание сих месторождений, без затруднения видеть можно, что оные выклиниваются подобно жилам. Рассматривая висячий и лежачий бок каждого месторождения, примечаем, что породы, их составляющие, в свойствах своих несовершенно одинаковы.

Все сии обстоятельства ведут к заключению, что месторождения здешних железных руд составляют лежачие штоки (liegende- stocke), штоки сии простираются по различным направлениям. Иногда столь тесно один с другим сближаются, что можно бы было почесть за одно месторождение, если бы не встречалось различия в свойствах руды.

Соединяясь таким образом, нередко представляют как бы целую часть горы (ganze Stucke Gebirge), наполненную железною рудою.

Обратимся теперь к описанию рудокопных работ.

Затруднительная добыча на открытом месте в зимнее время причиною тому, что рудокопные работы на здешних железных рудниках производятся токмо летом.

По стаянии снегов отливают накопившуюся в ямах воду либо поднимая оную насосами, либо вынося ведрами.

Судя по различной плотности руды, и средства, служащие для легчайшей и скорейшей добычи оной, неодинаковы: где руда имеет небольшую плотность и состоит из небольших отдельных кусков, там добывают ее кайлами; где руда образует цельные массы при небольшой впрочем плотности, там употребляют клиньевую и ломовую работы, смотря по положению оных; где же, наконец, руда столь плотна, что вышеупомянутые средства окажутся недействительными, там предпринимают порохострельную работу.

Таковое взаимное пособие именуется у рудокопов ходить на помочь. Отделенную глыбу разбивают потом на части клиньями, балдами и кайлами. Если же руда оной весьма плотна, то, сперва обложив валежником, обжигают.

Порохострельная работа. Когда руда встретится такой плотности, что вышеупомянутые работы с пользою употреблены быть не могут, тогда предпринимают порохострельную работу. В таком случае стараются отрывать огромные глыбы руды (иногда удается оторвать одним зарядом глыбу в 500 пуд.), выбуривая дыры двуручными бурами глубиною от 1/4 до 1/4 аршина и употребляя к заряду оных около фунта и более пороха. Одноручные же буры для бурения небольших дыр здесь не употребляются, разве токмо для разрыва оторванных уже глыб.

Примечание. Не все горные люди согласны в рассуждении преимущества одних буров перед другими: иные отдают преимущество двуручным бурам, основываясь на том, что при оных может быть употреблена большая действующая сила (больший момент), работники могут переменяться, следовательно, истощенные силы одного могут быть заменены силами другого, и потому работа должна идти скорее; другие же напротив того предпочитают одноручные буры, поставляя в причину, что глубина дыры, выбуренной двуручным буром, всегда будет меньше глубины двух дыр, выбуренных в одно и то же время одноручными бурами. Но, кажется, что в одном месте могут быть выгоднее одноручные буры, а в другом двуручные — это зависит от плотности камня или руды.

Опыт доказывает, что двуручным бурением больше отрывается руды нежели одноручным, но зато части оторванной руды при одноручном бурении мельче нежели при двуручном, и, следовательно, меньше потребно времени для приведения руды в надлежащую мелкость. Итак, если для измельчения руды, оторванной двуручным бурением, меньше потребно времени нежели для произведения новых взрывов одноручным бурением, чтоб количество добытой железной руды было при обеих работах равно, тогда двуручное бурение выгоднее. Что действительно существует при ископаемых, имеющих слабое соединение частей, как и при здешних железных рудах. Если же время для измельчения превосходит время, потребное для дополнительных взрывов одноручным бурением, тогда одноручно бурение преимуществует. Обстоятельство сие встретить можно при ископаемых, имеющих весьма большую плотность. Основываясь на сем, полагаем, что при породах твердых, имеющих весьма большую силу связи, должно предпочесть одноручные буры; при тех же, кои имеют малую плотность, двуручные буры.

Употребляемые здесь буры принадлежат к тем, кои долотчатыми называются. Они разделяются на собственно буры и забурники. При двуручных бурах забурник длиною 1/4 аршина; длина острия его 1 вершок. Самый же бур длиною 1/4 аршина, а острие его длиною 1/4 вершка. При одноручных бурах забурник длиною 8 вершков, острие 1/3 вершинка, бур же длиною 12 вершков, а острие его 1/2 вершка. Кроме буров при порохострельной работе необходимы следующие инструменты и вещи: молоток-чищалка, штревель или иглы, прибойник, затравка, патроны и глина. Молоток при двуручном бурении употребляется весом от 8 до 10 фунтов, а при одноручном в 5 фунтов. Штревели здесь употребляются железные.

Примечание. Случавшиеся несчастия при употреблении железных штревелей побудили горных людей во многих местах ввести в употребление штревели из желтой меди. И здесь думали было употребить их, но при глубине дыр, здесь выбуриваемых, они оказались не прочны. При выбивании из дыр рвались. Итак, принуждены были остаться при железных штревелях.

Затравки, или зажигательные прутья. Они здесь делаются из крапивы: разрезывают ствол крапивы по длине на две части, намазывают внутри каждой из них пороховою жидкостью H высушивают.

Патроны употребляются бумажные, а глина вязкая, не песчанистая.

Избрав по положению рудной массы удобное место, делают кайлом ямку и начинают бурить дыру первоначально забурником, а потом и буром. По мере углубления вынимают читалкою муку и подливают в дыру воды, потому ли, как говорят, что руда становится мягче, потому ли, что бур, беспрестанно охлаждаясь, не так скоро тупится, потому ли, что вода растворяет механически буровую муку, и бур действует непосредственно на руду; довольно, что присутствие воды ускоряет бурение. Рудокоп, управляющий буром, поворачивает его при каждом ударе на 1/7 или часть окружности. Сие наблюдается для того, чтобы буримая дыра была кругла; от круглости же оной зависит свободное обращение бура и скорейшее бурение. Выбуренную дыру высушивают ветошкою; берут патрон и, воткнув в него штревель, сопровождают с ним в дыру; придавливают патрон прибойником; насыпают на него немного глины; уколачивают ее плотно прибойником, ударяя по оному молотком. На сию глину бросают несколько мелкой руды и снова прибивают прибойником. Таким образом продолжают до верха дыры. После чего выбивают штревель, вложив в ухо оного ломок и ударяя снизу в сей последний молотком. Вынув штревель, влагают в скважину затравку и:зажигают оную. Здесь и не знают употребления серной нитки; вместо ее служит береста. Взяв порядочный кусок бересты, раздирают ее несовершенно на две части и в одной из них делают расщепину. Сею расщепиною надевают бересту на затравку и берестою же зажигают другой конец оной.

Пока береста догорает до затравки, работник успевает укрыться в безопасное место. Не всегда удается произвести совершенный взрыв. Иногда рудная масса получает токмо трещину; иногда же не происходит в ней никакого действия. Это случается большею частью в руде, преисполненной небольших пустот — раковин.

Описав рудокопные работы по добыче железной руды, упомянем о добыче руд с хозяйственной стороны.

При каждом руднике определяется из опытных рудокопов штейгер и в помощь ему писец. Штейгер распоряжается людьми, назначает им места для работы, смотрит за их прилежанием и принимает добытую руду. Он также обязан стараться о распространении рудника. Писец же занимается ведением точных счетов о числе работников, количестве добытой каждым из них руды и причитающейся им плате.

Плата работникам производится либо поденная, либо задельная. Поденной платы получают: малолетки в день 6 копеек, полный работник — 8 копеек.

Задельная плата производится с ящика, размер его следующий: длиною и шириною по 2 аршина, вышиною 1/2 аршина. В нем помещается руды средним числом 60 пуд. За каждый ящик руды получает работник 25 копеек. Если же он в течение недели добудет руды более 4 ящика в, то за каждый лишний получает по рублю.

Недостаток в людях при добыче железной руды понудил заводское начальство назначить еще вольную плату,за которую бы согласился работать женский пол. Вольная плата производится либо поденная, либо задельная. Поденной платы получают: малолетки по 10 копеек, полные работницы 25 копеек в день; задельной же по рублю с ящика.

Ежегодная добыча железной руды простирается до 300 000 пуд. Ее перевозят в завод зимою. За перевозку получает работник по 15 копеек со 100 пуд. на версту.

Читать по теме:

Добыча железной руды

Как получать уголь.

Строительство платины

ИСТОЧНИК: Настоящее собрание сочинений Павла Петровича Аносова

2tavr.ru

Добыча — железная руда — Большая Энциклопедия Нефти и Газа, статья, страница 1

Добыча — железная руда

Cтраница 1

Добыча железных руд во Франции в преобладающей части сосредоточена в восточных районах страны, на территории присоединенной после империалистической войны Лотарингии, в бассейнах Мец-Тионвиль, Лон-гви, Бриэ и Нанси.

[1]

Добыча железной руды ведется в рудниках в Касала-Китунгу ( пров. В небольших количествах добывают руды цветных ( в частности, меди в р-нах Мавойо и Тетелу), благородных и радиоактивных ( уран) металлов. Перспективны месторождения фосфоритов, крупнейшее из которых находится в пров. Зайри, в Киндонакаши ( до 10 тыс. т в год), а также в пров. Кроме того, ведутся разработки месторождений гранита, мрамора, кварца.

[2]

Добыча железной руды горно-обогатительными предприятиями Урала к началу 2000 г. уменьшилась относительно 1990 г. на 37 % в основном из-за истощения запасов эксплуатируемых месторождений.

[3]

Добыча железной руды в Алжире составляет 2 5 — 3 млн. т в год. Вся добываемая руда вывозится.

[4]

Добыча железных руд в Южной Родезии ограничена незначительными количествами, предназначенными для небольшого металлургического завода, в Кве-Кве.

[5]

Добыча железных руд в ЮАР колеблется от 2 до 3 млн. т в год; она предназначена для покрытия потребностей металлургических заводов страны.

[6]

Вся добыча железной руды предназначается для экспорта.

[7]

При добыче железной руды в карьерах ежегодно складируется в отвалы около 1 млрд т вскрышных пород и более 200 млн т отходов обогащения. Они занимают тысячи гектаров земли и отравляют окружающую среду. Установлено, что как минимум две трети вскрышных пород и более 60 % отходов обогащения пригодны для производства строительных материалов — кирпича, керамзитового гравия, минеральной ваты, цемента, извести. Что же берут из этой колоссальной кладовой изготовители стройматериалов.

[8]

Основа пром-сти — добыча железной руды ( 8 — 9 млн т в год), осуществляемая смешанным Национальным горнопромышленным обществом. Открыты запасы фосфатов пром. Добываются каменная соль, гипс ( ок. Имеются комбинат по переработке рыбы, мясохладобойня, кожевенный з-д, предп-тие по переработке фиников, ф-ка готового платья, металлургический, сахарный и нефтеперерабатывающий заводы.

[9]

По запасам и добыче железных руд Советский Союз занимает первое место в мире.

[10]

По запасам и добыче железных руд Советский Союз занимает первое место в мире. В подавляющем большинстве руды богатые, не требующие обогащения и сравнительно легко обогатимые.

[11]

Существенные преимущества имеет также добыча железных руд на Востоке, где удельный вес добычи открытым способом гораздо выше, чем в Криворожском бассейне.

[12]

В 1957 г. начата добыча железных руд в Соколовско-Сарбайском месторождении ( Кустанайская область), в котором запасы руд превышают десять миллиардов тонн, а в ближайшем будущем начнется разработка новых мощных месторождений: Атасуйского в Казахстане, Качкамарского на Урале и Коршуновского в Восточной Сибири.

[13]

Судя по химико-технологической характеристике отходов добычи железных руд и хвостов обогащения, основное направление их использования должно быть связано с вовлечением в производство вяжущих и строительных материалов.

[14]

Развитие производительных сил настоятельно требовало увеличения добычи железной руды, каменного угля и других полезных ископаемых. Расширение торговых связей в мануфактурный период увеличивало спрос на драгоценные металлы-золото и серебро, добыча которых в связи с этим значительно возросла.

[15]

Страницы:

1

2

3

4

www.ngpedia.ru

С чем связано уменьшение количества Fe в современных железных рудах?

Объяснение этому носит несколько парадоксальный характер. С одной стороны преимущества на стороне добычи железных руд хорошего качества, с высоким процентным содержанием железа, стало «мельчать» по очевидной причине. Известные всем месторождения за многие десятилетия, даже века исчерпали свои возможности и качественные ресурсы. Но в то же время уже в современном мире были открываются новые места, которые богаты железными рудами.

А значит процентное содержание железа в них должно присутствовать на высоком уровне. Но парадокс заключается в том, что добыча железной руды на новых месторождениях ведется, а многие страны и предприятия, дислоцирующиеся в них продолжают видеть породы низкого качества. Где по-прежнему сохраняется уровень Fe на 14-16%.

Варианты добычи прочих видов железной руды

Известно, что сегодня существует определенный пласт исследовательского характера земли, который может приносить пользу в развитии металлургии как таковой. Примерно около 16 километров верхнего слоя земли в уже известных источниках имеют в наличии почти 5 % содержания чистого железа, а кроме того — множество полезных и важных минералов. В том числе науке известны месторождения, где точно имеются залежи с содержанием чистого железа в диапазоне от 3 до 6 %. Но металлургия не заинтересована в использовании, а главным образом, в применении подобных пород. По прежнему на первом месте находятся те участки, где концентрация Fe имеет в себе хотя бы 14-16%.

Современная промышленность не только в России и странах СНГ, но и во многих государствах Европы и мира заинтересована применять лишь те виды железных руд, которые имеют хороший показатель. Здесь представлена совокупность, комплекс проблем и особенностей характера течения и работы промышленности с использованием железных руд. В некоторые местах это связано с несовершенностью технологического обеспечения, на каких-то участках главной и определяющей направленностью продолжает оставаться приоритет на высокое содержание железа в породах.

Возможно, по истечении времени предприятия отрасли промышленной переработки будут переориентированы на иные источники, менее богатые железом в своем содержании. Но нельзя говорить о том, что это произойдет в самое ближайшее время. Однако важно учитывать то, что смена ориентиров обязательно повлечет за собой реформы в производстве промышленного оборудования и не только.

Читайте также

a-kranm.com

Добыча железной руды / Сортамент металлопроката «Линейка

ИСТОЧНИК: Настоящее собрание сочинений Павла Петровича Аносова

Систематическое описание горного и заводского производства Златоустовсого завода 1819г.

Число всех железных рудников и приисков, до 1819 года считающихся при Златоустовском заводе, простирается до 45. Из них 40 оставлены: некоторые по убогому содержанию, другие по прекращению руд, иные же по чрезвычайной трудноплавкости. Таким образом, действующих рудников считается только 5, а именно: Тесьминский, Орловский, Таганайский, Семибратокий и Атлянский. Первый в расстоянии от завода на 3 версты, второй и третий на 18, четвертый на 20, пятый на 32 версты.

Все они расположены на склонах гор, имеющих большую покатость, крутые же, как и вообще замечают геогносты, не несут на себе никаких признаков руд и добыча железных руд на них не рентабельна.

Добыча железной руд производится развалами или ямами без всякого укрепления. Руды состоят из бурого железного камня с некоторой частью кровавика. Богатство их неодинаково: иные дают до 55 процентов чугуна, а другие — только до 45.

Главнейшие посторонние примеси оных суть:

1. Марганец как обыкновенный спутник бурого железного камня.

2. Кварц, большее или меньшее содержание его бывает причиною большей или меньшей степени крепкоплавкости железных руд.

3. Глина с частью извести. Земли сии соделывают руды легкоплавкими.

4. Фосфорокислая железная руда. Присутствие ее бывает причиною хладноломкости железа. Впрочем она находится не во всех добываемых железных рудах и притом в малом количестве.

Не только железные руды различных рудников имеют различные свойства, но даже руда одного и того же рудника бывает в свойствах своих неодинакова: из некоторых ям, не будучи крепкоплавка, дает железо мягкое; из других, хотя и легкоплавка, но железо производит хладноломкое; из иных же отличается крепкоплавкостью. То же самое различие примечается и в рассуждении плотности: они не только имеют различную плотность в различных рудниках, но и в одном и том же.

Упомянем теперь о месторождениях где идёт добыча железной руды.

Горы, в дачах Златоустовского завода находящиеся, принадлежат к числу тех, кои первозданными именуются. Горы, в коих рудники существуют, состоят из слюдяного сланца и первозданного известкового камня. Измеряя протяженность ям как выработанных, так и тех, в коих работа производится, находим, что частные месторождения железных руд простираются в длину на 50 и более сажень, в ширину до 20 сажень, в глубину до 6 сажень, а не выработанные может быть еще и глубже.

Рассматривая соединение рудной массы с пустою породою, которую составляет большею частью глина различных цветов, весьма приметно, что оные разделены между собою оболочкою — кожухом, состоящею из глины, проникнутой железным окисом, и чем ближе она находится к рудной массе, тем большую имеет тяжесть и плотность.

Наблюдая простирание сих месторождений, без затруднения видеть можно, что оные выклиниваются подобно жилам. Рассматривая висячий и лежачий бок каждого месторождения, примечаем, что породы, их составляющие, в свойствах своих несовершенно одинаковы.

Все сии обстоятельства ведут к заключению, что месторождения здешних железных руд составляют лежачие штоки (liegende- stocke), штоки сии простираются по различным направлениям. Иногда столь тесно один с другим сближаются, что можно бы было почесть за одно месторождение, если бы не встречалось различия в свойствах руды.

Соединяясь таким образом, нередко представляют как бы целую часть горы (ganze Stucke Gebirge), наполненную железною рудою.

Обратимся теперь к описанию рудокопных работ.

Затруднительная добыча на открытом месте в зимнее время причиною тому, что рудокопные работы на здешних железных рудниках производятся токмо летом.

По стаянии снегов отливают накопившуюся в ямах воду либо поднимая оную насосами, либо вынося ведрами.

Судя по различной плотности руды, и средства, служащие для легчайшей и скорейшей добычи оной, неодинаковы: где руда имеет небольшую плотность и состоит из небольших отдельных кусков, там добывают ее кайлами; где руда образует цельные массы при небольшой впрочем плотности, там употребляют клиньевую и ломовую работы, смотря по положению оных; где же, наконец, руда столь плотна, что вышеупомянутые средства окажутся недействительными, там предпринимают порохострельную работу.

Таковое взаимное пособие именуется у рудокопов ходить на помочь. Отделенную глыбу разбивают потом на части клиньями, балдами и кайлами. Если же руда оной весьма плотна, то, сперва обложив валежником, обжигают.

Порохострельная работа. Когда руда встретится такой плотности, что вышеупомянутые работы с пользою употреблены быть не могут, тогда предпринимают порохострельную работу. В таком случае стараются отрывать огромные глыбы руды (иногда удается оторвать одним зарядом глыбу в 500 пуд.), выбуривая дыры двуручными бурами глубиною от 1/4 до 1/4 аршина и употребляя к заряду оных около фунта и более пороха. Одноручные же буры для бурения небольших дыр здесь не употребляются, разве токмо для разрыва оторванных уже глыб.

Примечание. Не все горные люди согласны в рассуждении преимущества одних буров перед другими: иные отдают преимущество двуручным бурам, основываясь на том, что при оных может быть употреблена большая действующая сила (больший момент), работники могут переменяться, следовательно, истощенные силы одного могут быть заменены силами другого, и потому работа должна идти скорее; другие же напротив того предпочитают одноручные буры, поставляя в причину, что глубина дыры, выбуренной двуручным буром, всегда будет меньше глубины двух дыр, выбуренных в одно и то же время одноручными бурами. Но, кажется, что в одном месте могут быть выгоднее одноручные буры, а в другом двуручные — это зависит от плотности камня или руды.

Опыт доказывает, что двуручным бурением больше отрывается руды нежели одноручным, но зато части оторванной руды при одноручном бурении мельче нежели при двуручном, и, следовательно, меньше потребно времени для приведения руды в надлежащую мелкость. Итак, если для измельчения руды, оторванной двуручным бурением, меньше потребно времени нежели для произведения новых взрывов одноручным бурением, чтоб количество добытой железной руды было при обеих работах равно, тогда двуручное бурение выгоднее. Что действительно существует при ископаемых, имеющих слабое соединение частей, как и при здешних железных рудах. Если же время для измельчения превосходит время, потребное для дополнительных взрывов одноручным бурением, тогда одноручно бурение преимуществует. Обстоятельство сие встретить можно при ископаемых, имеющих весьма большую плотность. Основываясь на сем, полагаем, что при породах твердых, имеющих весьма большую силу связи, должно предпочесть одноручные буры; при тех же, кои имеют малую плотность, двуручные буры.

Употребляемые здесь буры принадлежат к тем, кои долотчатыми называются. Они разделяются на собственно буры и забурники. При двуручных бурах забурник длиною 1/4 аршина; длина острия его 1 вершок. Самый же бур длиною 1/4 аршина, а острие его длиною 1/4 вершка. При одноручных бурах забурник длиною 8 вершков, острие 1/3 вершинка, бур же длиною 12 вершков, а острие его 1/2 вершка. Кроме буров при порохострельной работе необходимы следующие инструменты и вещи: молоток-чищалка, штревель или иглы, прибойник, затравка, патроны и глина. Молоток при двуручном бурении употребляется весом от 8 до 10 фунтов, а при одноручном в 5 фунтов. Штревели здесь употребляются железные.

Примечание. Случавшиеся несчастия при употреблении железных штревелей побудили горных людей во многих местах ввести в употребление штревели из желтой меди. И здесь думали было употребить их, но при глубине дыр, здесь выбуриваемых, они оказались не прочны. При выбивании из дыр рвались. Итак, принуждены были остаться при железных штревелях.

Затравки, или зажигательные прутья. Они здесь делаются из крапивы: разрезывают ствол крапивы по длине на две части, намазывают внутри каждой из них пороховою жидкостью H высушивают.

Патроны употребляются бумажные, а глина вязкая, не песчанистая.

Избрав по положению рудной массы удобное место, делают кайлом ямку и начинают бурить дыру первоначально забурником, а потом и буром. По мере углубления вынимают читалкою муку и подливают в дыру воды, потому ли, как говорят, что руда становится мягче, потому ли, что бур, беспрестанно охлаждаясь, не так скоро тупится, потому ли, что вода растворяет механически буровую муку, и бур действует непосредственно на руду; довольно, что присутствие воды ускоряет бурение. Рудокоп, управляющий буром, поворачивает его при каждом ударе на 1/7 или часть окружности. Сие наблюдается для того, чтобы буримая дыра была кругла; от круглости же оной зависит свободное обращение бура и скорейшее бурение. Выбуренную дыру высушивают ветошкою; берут патрон и, воткнув в него штревель, сопровождают с ним в дыру; придавливают патрон прибойником; насыпают на него немного глины; уколачивают ее плотно прибойником, ударяя по оному молотком. На сию глину бросают несколько мелкой руды и снова прибивают прибойником. Таким образом продолжают до верха дыры. После чего выбивают штревель, вложив в ухо оного ломок и ударяя снизу в сей последний молотком. Вынув штревель, влагают в скважину затравку и:зажигают оную. Здесь и не знают употребления серной нитки; вместо ее служит береста. Взяв порядочный кусок бересты, раздирают ее несовершенно на две части и в одной из них делают расщепину. Сею расщепиною надевают бересту на затравку и берестою же зажигают другой конец оной.

Пока береста догорает до затравки, работник успевает укрыться в безопасное место. Не всегда удается произвести совершенный взрыв. Иногда рудная масса получает токмо трещину; иногда же не происходит в ней никакого действия. Это случается большею частью в руде, преисполненной небольших пустот — раковин.

Описав рудокопные работы по добыче железной руды, упомянем о добыче руд с хозяйственной стороны.

При каждом руднике определяется из опытных рудокопов штейгер и в помощь ему писец. Штейгер распоряжается людьми, назначает им места для работы, смотрит за их прилежанием и принимает добытую руду. Он также обязан стараться о распространении рудника. Писец же занимается ведением точных счетов о числе работников, количестве добытой каждым из них руды и причитающейся им плате.

Плата работникам производится либо поденная, либо задельная. Поденной платы получают: малолетки в день 6 копеек, полный работник — 8 копеек.

Задельная плата производится с ящика, размер его следующий: длиною и шириною по 2 аршина, вышиною 1/2 аршина. В нем помещается руды средним числом 60 пуд. За каждый ящик руды получает работник 25 копеек. Если же он в течение недели добудет руды более 4 ящика в, то за каждый лишний получает по рублю.

Недостаток в людях при добыче железной руды понудил заводское начальство назначить еще вольную плату,за которую бы согласился работать женский пол. Вольная плата производится либо поденная, либо задельная. Поденной платы получают: малолетки по 10 копеек, полные работницы 25 копеек в день; задельной же по рублю с ящика.

Ежегодная добыча железной руды простирается до 300 000 пуд. Ее перевозят в завод зимою. За перевозку получает работник по 15 копеек со 100 пуд. на версту.

Читать по теме:

Добыча железной руды

Как получать уголь.

Строительство платины

ИСТОЧНИК: Настоящее собрание сочинений Павла Петровича Аносова

2tavr.ru

Добыча — железная руда — Большая Энциклопедия Нефти и Газа, статья, страница 1

Добыча — железная руда

Cтраница 1

Добыча железных руд во Франции в преобладающей части сосредоточена в восточных районах страны, на территории присоединенной после империалистической войны Лотарингии, в бассейнах Мец-Тионвиль, Лон-гви, Бриэ и Нанси.

[1]

Добыча железной руды ведется в рудниках в Касала-Китунгу ( пров. В небольших количествах добывают руды цветных ( в частности, меди в р-нах Мавойо и Тетелу), благородных и радиоактивных ( уран) металлов. Перспективны месторождения фосфоритов, крупнейшее из которых находится в пров. Зайри, в Киндонакаши ( до 10 тыс. т в год), а также в пров. Кроме того, ведутся разработки месторождений гранита, мрамора, кварца.

[2]

Добыча железной руды горно-обогатительными предприятиями Урала к началу 2000 г. уменьшилась относительно 1990 г. на 37 % в основном из-за истощения запасов эксплуатируемых месторождений.

[3]

Добыча железной руды в Алжире составляет 2 5 — 3 млн. т в год. Вся добываемая руда вывозится.

[4]

Добыча железных руд в Южной Родезии ограничена незначительными количествами, предназначенными для небольшого металлургического завода, в Кве-Кве.

[5]

Добыча железных руд в ЮАР колеблется от 2 до 3 млн. т в год; она предназначена для покрытия потребностей металлургических заводов страны.

[6]

Вся добыча железной руды предназначается для экспорта.

[7]

При добыче железной руды в карьерах ежегодно складируется в отвалы около 1 млрд т вскрышных пород и более 200 млн т отходов обогащения. Они занимают тысячи гектаров земли и отравляют окружающую среду. Установлено, что как минимум две трети вскрышных пород и более 60 % отходов обогащения пригодны для производства строительных материалов — кирпича, керамзитового гравия, минеральной ваты, цемента, извести. Что же берут из этой колоссальной кладовой изготовители стройматериалов.

[8]

Основа пром-сти — добыча железной руды ( 8 — 9 млн т в год), осуществляемая смешанным Национальным горнопромышленным обществом. Открыты запасы фосфатов пром. Добываются каменная соль, гипс ( ок. Имеются комбинат по переработке рыбы, мясохладобойня, кожевенный з-д, предп-тие по переработке фиников, ф-ка готового платья, металлургический, сахарный и нефтеперерабатывающий заводы.

[9]

По запасам и добыче железных руд Советский Союз занимает первое место в мире.

[10]

По запасам и добыче железных руд Советский Союз занимает первое место в мире. В подавляющем большинстве руды богатые, не требующие обогащения и сравнительно легко обогатимые.

[11]

Существенные преимущества имеет также добыча железных руд на Востоке, где удельный вес добычи открытым способом гораздо выше, чем в Криворожском бассейне.

[12]

В 1957 г. начата добыча железных руд в Соколовско-Сарбайском месторождении ( Кустанайская область), в котором запасы руд превышают десять миллиардов тонн, а в ближайшем будущем начнется разработка новых мощных месторождений: Атасуйского в Казахстане, Качкамарского на Урале и Коршуновского в Восточной Сибири.

[13]

Судя по химико-технологической характеристике отходов добычи железных руд и хвостов обогащения, основное направление их использования должно быть связано с вовлечением в производство вяжущих и строительных материалов.

[14]

Развитие производительных сил настоятельно требовало увеличения добычи железной руды, каменного угля и других полезных ископаемых. Расширение торговых связей в мануфактурный период увеличивало спрос на драгоценные металлы-золото и серебро, добыча которых в связи с этим значительно возросла.

[15]

Страницы:

1

2

3

4

www.ngpedia.ru

ИСТОЧНИК: Настоящее собрание сочинений Павла Петровича Аносова

Систематическое описание горного и заводского производства Златоустовсого завода 1819г.