Как и из какого дерева изготавливают спички? — журнал «Рутвет»

Оглавление:

- Как изготавливают спички?

- Почему спичка горит?

- Разновидности спичечных упаковок

- Как изготовить охотничьи спички в домашних условиях?

- Мастер-класс по изготовлению домика из спичек

Спички являются дешевым и доступным способом получения огня. Пожалуй, на всей планете не найдётся человека, который бы хоть раз в жизни не держал в руках спичку, а это говорит о том, что эти маленькие деревянные палочки с быстро разжигающимся веществом на конце являются одним из самых необходимых и распространённых предметов в мире.

Но такое массовое использование спичек было не всегда, поскольку изобрели их сравнительно недавно. Первая настоящая спичка появилась в 1883 году. Интересно, что раньше словом «спичка» называли деревянный гвоздь, используемый для крепления подошвы к обуви. Спичка — значит маленькая спица, деревянная палочка с заострёнными концами. Чтобы не путать спички, используемые для изготовления обуви и зажигательные спички, последние так и называли: самогарные или зажигательные спички. Но, когда изготовление спичек стало массовым, а сами спички превратились в самый обычный и распространённый товар, слова «самогарные» или «зажигательные» постепенно исчезли с обихода.

Как изготавливают спички?

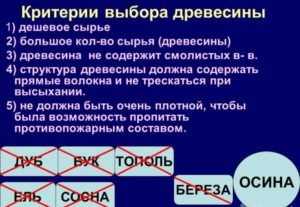

При производстве спичек очень важным является вопрос, из какого дерева изготавливают спички? Дело в том, что любую древесину использовать нельзя, поскольку необходимо, чтобы спичка горела равномерно, не слишком быстро и не слишком медленно. Поэтому для производства используются, как правило, такие виды древесины:

При производстве спичек очень важным является вопрос, из какого дерева изготавливают спички? Дело в том, что любую древесину использовать нельзя, поскольку необходимо, чтобы спичка горела равномерно, не слишком быстро и не слишком медленно. Поэтому для производства используются, как правило, такие виды древесины:

- Осина.

- Липа.

- Тополь.

Технология изготовления спичек сравнительно простая:

- Сначала подготавливается древесина. Чаще всего исходным сырьём служит осина, поскольку она обладает однородной структурой, хорошей поглощаемостью химических растворов, легко поддаётся резке. С древесины снимается кора, а уже очищенные стволы деревьев распиливаются на бруски.

- Затем бруски разрезаются на тонкие соломинки, которые впоследствии разрезаются на спички одинакового размера.

- После порезанные заготовки опускаются в ванну с противопожарным составом, а затем обрабатываются парафином.

- На пропитанные спички наносятся головки. Для этого заготовки макаются в специальный химический состав, который способствует поддержанию пламени.

- Затем на спички наносится защитное покрытие и практически готовые изделия отправляются в сушку.

- Далее готовые изделия подвергаются полировке, сортировке, устранению бракованных единиц и упаковке.

Видео о том, как изготавливают спички

Почему спичка горит?

Чтобы понять, как изготавливают спички, необходимо знать не только технологию их производства, но и принцип, по которому происходит возгорание. Когда головка спички черкается о боковую часть коробка, в действие вступает химическая реакция. Коробок обработан специальной смазкой, в состав которой входят следующие ингредиенты:

- Красный фосфор.

- Клей.

- Наполнители.

В процессе трения красный фосфор преобразуется в белый. При его нагревании хотя бы до 50 градусов происходит воспламенение. Однако мало кто знает, что в первую очередь после трения спички о коробок происходит воспламенение самого коробка. Но он не загорается, поскольку обработан флегматизаторами, поглощающими часть выделяемого тепла.

В состав головки входят окислители (например, бертолетова соль). Разлагаясь, окислители легко отдают кислород. Для понижения температуры разложения окислителей в массу добавляются катализаторы, к примеру, двуокись марганца. Основное горючее вещество — сера. Чтобы избежать быстрого сгорания головки и разламывания её на части, в массу добавляются наполнители в виде молотого стекла, цинковых белил, железного сурика. Все эти компоненты связаны между собой с помощью специального клея. Впоследствии можно даже из таких спичек сделать порох.

Разновидности спичечных упаковок

В настоящее время существует множество разновидностей спичечных упаковок. Но раньше, в советские времена, спичечные коробки изготавливались по ГОСТу, согласно которому длина коробка должна была составлять ровно 5 сантиметров. Такие стандартные спичечные коробки зачастую используют в качестве своеобразной мерки для измерения размеров предметов.

Кроме этого, спичечные коробки также используют в качестве рекламы. Изготовление спичек с логотипом какого-либо торгового бренда сегодня распространено довольно широко. Такая реклама удобна, малобюджетна, эффективна и полезна.

Изготовлением спичек с логотипом занимаются компании, специализирующиеся на производстве такой продукции, как брендированных сувенирныехспички. Так, желающие могут заказать, к примеру, персональные спички с изображением на коробке собственного портрета или любого другого изображения.

Как изготовить охотничьи спички в домашних условиях?

Любители охоты, рыбалки, или просто любители путешествовать, очень уважают охотничьи спички, не боящиеся ни ветра, ни воды. Но часто случается, что, собравшись в дорогу, вдруг обнаруживается, что не куплена самая незначительная, и в то же время, самая важная вещь — охотничьи спички. В такой ситуации может возникнуть вопрос, как изготовить охотничьи спички в домашних условиях. Для этого потребуется:

Любители охоты, рыбалки, или просто любители путешествовать, очень уважают охотничьи спички, не боящиеся ни ветра, ни воды. Но часто случается, что, собравшись в дорогу, вдруг обнаруживается, что не куплена самая незначительная, и в то же время, самая важная вещь — охотничьи спички. В такой ситуации может возникнуть вопрос, как изготовить охотничьи спички в домашних условиях. Для этого потребуется:

- Аммиачная селитра и серебрянка в равных пропорциях.

- Нитролак.

- Спички.

Порядок изготовления:

- Серебрянка смешивается с аммиачной селитрой и нитролаком таким образом, чтобы получилось тесто довольно густой консистенции.

- Полученное тесто следует раскатать в тоненький блин и разрезать на полосы шириной 1 мм.

- Далее эти полоски требуется намотать винтообразно на спички таким образом, чтобы снаружи оставалась только верхняя часть серки.

- После этого спички должны хорошо просохнуть. Когда они будут полностью сухими, их нужно окунуть в нитролак и снова оставить до полного высыхания.

Мастер-класс по изготовлению домика из спичек

Спичками можно разводить огонь, прикуривать сигареты, зажигать газовые горелки и свечи. Также их можно использовать и не по назначению, к примеру, для изготовления различных поделок. Очень интересным получается домик из спичек. Для его изготовления следует взять 7 спичечных коробков, монету и коробку из-под CD- диска. Мастер-класс по изготовлению домика из спичек:

- На поверхность коробки нужно положить параллельно друг другу две спички.

- Затем перпендикулярно им следует выложить 8 спичек.

- Теперь нужно взять домик в руки и обжать со всех сторон.

- Конструкцию переверните вверх ногами.

- Теперь необходимо вставить вертикально спички во все четыре боковые стороны.

- Затем нужно выложить таким же образом горизонтальный ряд.

- Теперь приступайте к постройке крыши.

- При желании можно соорудить трубу.

Используя такой принцип, можно создавать и другие изделия — церкви или замки различных размеров.

Используя такой принцип, можно создавать и другие изделия — церкви или замки различных размеров.

А Вы пользуетесь спичками? Задумывались ли Вы, как их изготавливают? Расскажите об этом в комментариях.

Видео мастер-класс по изготовлению домика из спичек

www.rutvet.ru

Как делают спички?

Спички — самое доступное и распространенное приспособление для получения огня. Задумывались ли вы, как делают спички на заводе?

Спичка — это узенькая деревянная палочка с темно коричневой или черной (реже цветной) головкой, которая производит огонь посредством трения головки о шероховатую поверхность, нанесенную, как правило, на боковую часть коробка.

Первые спички были изобретены достаточно давно (1833 год), но современный вид и широкую популярность обрели относительно недавно. До этого спички проходили длинный процесс доработки и совершенствования, так как самые первые спички были попросту опасны для использования в домашних условиях — бывали случаи самовозгорания, могли привести к возгоранию одежды человека во время использования.

Рассмотрим подробнее процесс производства спички

Из какой древесины производят спички?

Самым «спичечным» деревом принято считать осину. Из нее производят большую часть спичек в мире. Осина имеет мягкую древесину, обладает однородной текстурой, легка в обработке. Горит такое дерево ровно, не создает копоти. Осина быстро растет, абсолютно не требовательна к почве и хорошо переносит засухи и морозы, это делает ее экономически выгодной для производства спичек.

В регионах, где осина не растет или растет в малых количествах, для производства спичек используют тополь, ольху или березу. Древесина для спичек должна обладать мягкостью и легко обрабатываться.

А вот хвойные породы не подходят для изготовления спичек. В них содержится большое количество смол, что является не безопасным и может привести к самовозгоранию в процессе обработки.

Для более элитных видов спичек — таких как каминные спички или спички для закуривания трубки — используют, как правило, кедр или липу, так как в таком случае важен запах древесины.

Виды спичек

Большинство людей даже не догадываются сколько видов спичек на самом деле существует.

Виды спичек:

— бытовые — это самые обычные спички в пятисантиметровом коробке знакомые каждому из нас;

— штормовые — эти спички длиннее обычных и не имеют головки, они полностью пропитаны специальным составом, который придает им большую горючесть. Такие спички горят дольше обычных и могут гореть в любых условиях, даже при высокой влажности в шторм. Такой вид спичек особенно популярен среди моряков и рыбаков;

— газовые — такие спички длиннее бытовых. Созданы для удобства и более безопасного поджигания газовой плиты;

— каминные;

— охотничьи — способны гореть при любом ветре;

— спички для разкуривания сигар и трубок;

— сигнальные — горят разными цветами.

В нашей стране самыми популярными являются бытовые спички.

Также все спички делят на две категории:

— терочные — которые зажигаются при трении о специальную шершавую поверхность, нанесенную на боковую сторону коробка. Именно такие распространены в большинстве стран.

— не терочные — такие спички зажигаются от трения по любой поверхности. Популярны в Англии и Америке.

Производство спичек

Рассмотрим как спички делают на заводе:

— первый этап производства спичек — заготовка древесины.

Заготавливается дерево, как правило, в холодную пору года, чаще всего зимой. Именно в этот период древесина обладает оптимальной влажностью.

Затем заготовленные стволы дерева нарезают на метровые колодки. Это делают для большего удобства обработки.

— следующий этап — это превращение деревянных колод в деревянную соломку. Для этого заготовленные части дерева закрепляют в специальном станке. Этот станок вертится, а в это время острые ножи срезают с колоды доски толщиной 2-2,5 миллиметров (шпон). Вот почему в производстве спичек использую породы дерева с мягкой древесиной. После того, как шпон готов, с помощью специальной машины его нарезают на соломку нужного размера.

— третий этап производства- это обработка древесных заготовок. Сначала их вымачивают в ваннах со специальным ортофосфорным раствором, а потом обрабатывают парафином. Для чего это делают? Если бы не специальная обработка парафином, огонек на спичке гас бы сразу после того, как сгорит головка, то есть очень быстро, а парафин, которым смазана основа, легко воспламеняется и продлевает горение спички.

— следующий этап — это нанесение головки. В состав смеси которая наносится на край деревянной соломки входят специальные химические компоненты смешанные с клеем и красителем.

— дальше спички сушат, упаковывают в коробки и отправляют на продажу.

Подробнее этапы производства спичек смотрите в видеоролике. Приятного просмотра!

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной? Loading …Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник

|

atmwood.com.ua

Из какого дерева делают спички? Разновидности спичек и процесс изготовления

Спички можно найти в любом доме, даже там где еду готовят на электроплите. Этот предмет является мобильным источником огня, поэтому почти всегда лежит в кармане, не только у курильщиков, но и охотников, рыбаков, военных, да и у обычных домохозяек. И хотя они знакомы нам с детства, далеко не все знают, из какого дерева делают спички. Ведь не всякая древесина подходит для их изготовления. Попробуем разобраться в этом вопросе подробнее.

Какое дерево подойдёт для изготовления спички?

Слово спичка стало использоваться в обиходе человека относительно недавно. Еще в 18 веке, так величали гвоздь, выполненный из дерева, который применяли мастера обуви в ремонте. Позднее это название позаимствовала спица, которая помогала разжигать огонь, но ее не просто называли спичкой, а добавляли слово самогарная. В процессе изготовления очень тщательно подходили к вопросу выбора древесины. Ведь даже чтобы ножка получила идеально ровную форму, материал должен был быть идеального качества, хорошо просушенный.

Чтобы в продажу поступили спички хорошего качества, производителю важно отыскать сырье определенного типа. К нему предъявляется ряд требований, без выполнения которых не получится получить хороший конечный продукт.

Подходящей считается следующая древесина:

- Легкая.

- С высокой прочностью.

- Без смоляных вкраплений.

- Низкой плотности.

- Хорошо просушенная.

При этом полотно не должно растрескиваться, чтобы его проще было обрабатывать. Перечисленным вариантам отвечают далеко не все породы. Например, хвойные деревья из-за сильной смолистости не используются в производстве вовсе. Дуб и красное дерево отлично подходит по критериям, однако если бы их задействовали в изготовлении, то коробок спичек мало кому был бы по карману. Ведь эти породы очень ценные и дорогие, чаще их используют при производстве мебели.

Поэтому в качестве сырья чаще всего берут осину. Именно она легкая, и не раскалывается в процессе обработки. К тому же в ней практически отсутствуют смоляные вкрапления. Но из-за своей привередливости осиновые рощи встретить можно далеко не повсеместно. Поэтому в тех местностях, где она не растет, и привозить ее туда затратно, на заводах применяют:

- Березу.

- Липу.

- Тополь.

- Ольху.

Они практически ничем не уступают по качеству, и из них получаются отличные спички. Однако приоритетной остается, конечно, осина. Так как полученные из нее спички отличаются высоким качеством и высокой устойчивостью к влаге.

Очень важно в процессе заготовки хорошо просушить материал, очистить его от коры и веток. Заводы закупают сырье любого размера, так как в процессе все они превращаются в небольшие бруски, после чего их распиливают на спички.

Разновидности спичек?

Для многих знакомы только бытовые спички, но на самом деле разновидностей их бывает намного больше. Отличают их по внешнему виду и назначению, обычно они разные:

- По цвету головки.

- Составу вещества для возгорания.

- Размеру.

Спичечные заводы редко специализируются на производстве только одного типа товара и выпускают несколько видом. Обычно это следующие разновидности:

- Бытовые — для зажигания бытовых приборов, электропечей, котлов и прочего.

- Для каминов — для розжига печей и каминов они имеют больший размер и более длинную ножку.

- Газовые — специально приспособлены для использования при поджигании газа в плитах.

- Для спаивания — имеют специально разработанную термическую структуру.

- Охотничьи — отличительной особенностью является устойчивость к влаге, их можно легко поджечь даже в ветер и непогоду. Некоторые виды могут воспламеняться даже под водой.

- Сигнальные — пламя имеет различный оттенок.

Самыми популярными и используемыми, конечно, являются бытовые, однако, не менее популярные на сегодня охотничьи. Их берут с собой на рыбалку, в поход и даже при восхождении в горы. Так как можно не бояться, что они отсыреют или подведут в самый не подходящий момент.

Как проходит процесс производства спичек?

Задавшись вопросом, из чего изготавливают спички, стоит ознакомиться с процессом их производства. Тем более что сама технология не так проста и не замысловата, как может показаться.

Конструкция состоит из:

- Головки с веществом, которое провоцирует образование огня при трении.

- Основы (деревянной ножки).

- Специальной поверхности с шероховатой структуры.

Для производства спичек потребуется провести множество технологических действий. В первую очередь проводится подготовительный этап, на котором заготавливается древесина. Осину чистят от коры, распиливают стол, обрабатывают ее специальным раствором. Благодаря своей однородной структуре, любой состав отлично впитывается.

На втором этапе заготавливают ножки. Весь процесс во многом будет зависеть от типа основы, так как очень важно, чтобы полученный результат был квадратной формы. Обычно на этом этапе задействуются специальные ленты, которые по ширине идентичны с будущей спичкой. Для изделий с круглой формой обычно задействуют штамповку.

Специальными химическими составами ножки обрабатываются дополнительно, после изготовления. Однако некоторые производители не обрабатывают саму древесину, а делают это в конце, нанося состав только на готовую основу. В этом случае полученный продукт будет дешевле, но на его качестве это не сказывается.

После того, как основа была отполирована и покрыта защитным слоем, готовую продукцию упаковывают. Обычно в производстве задействуются такие химические составы, как:

- Медный купорос.

- Парафин.

- Бихромат калия.

Коробочки изготавливаются из обычного картона. Часто для этого задействуют вторсырье. Для более дорогой продукции используют плотную бумагу или пластинки дерева. На современном заводе нельзя увидеть дешевых станков, и почти весь процесс автоматизирован. В процессе задействуются режущие машинки, автоматы для спила под углом, массивные агрегаты для сушки, виброавтоматы, полировочные приборы и распылители для химического раствора. Все это помогает в процессе изготовления столь нужного для всех товара, как бытовые спички.

Видео инструкция

topkin.ru

дерево для спичек, 5 букв, сканворд

дерево для спичек

Альтернативные описания• дерево рода тополь

• дерево средней полосы с постоянно дрожащими листьями

• дерево, из которого в прошлом изготавливали кол — инструмент казни

• дерево, из которого рекомендуют делать кол для борьбы с оборотнями

• дерево — обладатель дрожащих листьев

• деревья и кустарники

• дрожащее дерево

• иудино дерево

• лиственное дерево из семейства ивовых

• лиственное дерево, родственное тополю

• под цвет коры этого дерева природа раскрасила крылья бабочки-леночницы

• прикольное дерево вампиров

• дерево Иуды

• вид тополя

• виселица для Иуды

• дерево над красноголовиком

• научное название этого растения — populus tremula — тополь трясущийся

• из этого дерева по преданию был сделан крест, на котором распяли Иисуса Христа

• «никто не пугает, а вся дрожит» (загадка)

• на каком дереве повесился Иуда?

• прикольное дерево (для прикола вампиров)

• дерево для изготовления оружия против вампиров

• дерево, трепещущее в темно-синем лесу

• дерево для упыря

• из какого дерева нужно сделать кол, чтобы убить вампира?

• дерево с дрожащими листьями

• в родстве с тополем

• родня тополя

• ее листья осенью красные

• осенью краснеющее дерево

• красное осенью дерево

• тополю родня

• дерево с листвой

• никто не пугает, а вся дрожит

• трепещущее дерево

• дерево на кол вампиру

• какое дерево не любят вампиры?

• материал для колов супротив вампиров

• лиственное дерево

• древесный деликатес к столу бобра

• дерево с дрожащими от испуга листьями

• прикольное дерево для вампира

• древесное мерило дрожания

• трепещет в темносинем лесу

• любимое бобрами дерево

• иуда

• противовампирное дерево

• дерево — бобриный деликатес

• дрожащая сестрица тополя

• древесина для ажурной резьбы

• лесная сестра тополя

• «трясущееся» дерево

• древесина для кольев

• колдовское дерево

• роковое дерево Иуды

• дерево рода тополей

• «… не горит без керосина»

• Дерево с дрожащими листьями

• Лиственное дерево семейства ивовых с листьями на длинных черенках, очень легко приходящими в движение

• «… не горит без керосина»

• «Дрожащая» сестрица тополя

• «Трясущееся» дерево

• дерево — бобриный деликатес

• дерево с «дрожащими» листьями

• ж. дерево Poppulus tremulus; всего более идет на щепенную (резную и точеную) деревянную посуду, почему его также зовут баклушей, ниж. Горькая осинушка, в песне. Осина проклятое дерево, на нем Иуда удавился, и с тех пор на нем лист дрожит. На осине кровь под корою; кора, под кожицей, красновата. Одна ягода, горькая рябина, одно дерево, горькая осина! На осину зяговаривают лихорадку и зубы: вырезав треугольник из коры (во имя и союз и Св. трут им десны до крови, я прикладывают его опять на свое место. Коли ноги сводит, то кладут осиновое полено в ноги, а от головных болей в головы. На осину б его! удавить. Негодных борзых и гончих на осине вешают. Волкулака, ведьму и знахаря, коли бродят по смерти, переворачивают ничком и пробивают осиновым колом. Чтобы капуста не перекисла, кладут в нее осиновое полешко. Осиновый соболь, в Сиб. низкий разбор. Дрожит, как осиновый лист. Трясется, как лист на осине. Удавлюсь на горькой осинушке, на самой вершинушке! Осина и без ветра шумит. Осина все шепчется, а проклятое дерево. осину (с оглоблю) вырос, а ума не вынес. Ладило б тебя на осину! Как осина задрожать, так и скот в поле сыт. На осине почки большие к урожаю ячменя. Осина в сережках (т. е. богато цветет) урожай на овес (оренб.). Заколоти в него хоть осиновый кол он все будет говорить: соломенка! Осиновая роща, осинник. Живы ельничком да осинничком, Ниж-сем. где хлеб не родится, а промышляют ложками, чашками. Топить осинником, осиновыми дровами. Осиновик, гриб подосиновик или красный гриб, Boletus auratiacua. Осинник, новг. осинка, осиновка ж. арх. долбушка, осиновая однодеревка, лодка, челн, стружек, иногда с набоями, насадами. Осиповка, осиновое лукошко, гнутый короб

• какое дерево не любят вампиры

• родня тополю

• «никто не пугает, а вся дрожит» (загадка)

• на каком дереве повесился Иуда

• из какого дерева нужно сделать кол, чтобы убить вампира

scanwordhelper.ru

Из какого дерева делают спички?

Обычные спички делают, как правило, из осины, но это обычные спички, от которых требуется непродолжительный срок горения. Для изготовления более дорогих видов спичек, например, для прикуривания трубки или сигар используют древесину кедра или липы, которые имеют приятный запах.

Те спички, которые мы используем в быту ежедневно, изготовляют из осины. В России бы постсоветском пространстве это основной материал для спичечной соломки. Сама соломка еще пропитывается 1,5% раствором Н3РО4 для предотвращения тления.

quot;Спичечным деревомquot; можно назвать кедр,липа,сосна, но чаще всего используется осина. Больше половины древесины используется для изготовления спичечной смолы. Специальная машина для изготовления спичек за восьмичасовой рабочий день может произвести до 10 млн. экземпляров.

Насколько я знаю, самый распространенным материал для изготовления осина и сосна, они наиболее подходящие. Бревна распиливают на бруски, бруски на небольшие спилы, удаляют с них кору.А дальше в специальный станок, который распиливает их на маленькие основы для спичек.

Такой бытовой предмет, без которого просто не обойдшься для зажигания газовой плиты, печи, костра в лесу или мангала на даче, как спички, производят из древесины всем известного лиственного дерева — осины. Именно эта древесина признана самой подходящей из-за достаточной мягкости и доступной для производства спичек. Смолистые древесина, как у ели или сосны, не принимается в расчет, видимо, из-за непредсказуемого возгорания, когда может вспыхнуть вся деревянная палочка из-за наличия в ней смолы и обжечь руки.

В первую очередь используется ОСИНА. Но это не единственное дерево из которого делают спички.

Можно еще сделать из кедра, липы. Эти деревья имеют тонкий аромат. В основном кедр и липа используется для специальных сигаретных спичек.

Головка изготавливается из серы и бертолетовой соли. Есть еще и другие компоненты. В головке используется соль, поэтому после потухания спички головка соленая.

Спички бывают деревянные, картонные и восковые. Деревянные спички изготавливаются из мягких пород дерева. В России 99% спичек из осины. Еще применяются тополь, липа, американская белая сосна и некоторые другие деревья.

Для изготовления спичек необходимо, чтобы сам материал (ствол дерева) был достаточно мягким. Поэтому в нашей стране для этих целей используется в основном осина. Но это, если говорить об обычных спичках, которыми мы пользуемся ежедневно. Для изготовления дорогих quot;каминныхquot; и quot;сигарныхquot; спичек используется кедр.

Большинство предприятий по производству спичек делают их из осины, а кроме этого вида древесины используются ещ липа и тополь.

Толщина брвен при этом значения не имеет (я собственными глазами видел весь процесс производства, т.к. был на экскурсии на спичечной фабрике), т.к. деревья сначала режут на заготовки около 1 метра длиной, а потом эти заготовки зажимают во вращающийся станок, который специальным ножом снимает с поворачивающегося бревна шпон толщиной со спичку.

Т.е. для древесины, из которой делают спички, важно, чтобы она была достаточно мягкой, а перечисленные породы деревьев лучше всего подходят по этому критерию.

Предлагаю посмотреть это видео, которое приложила к своему ответу. Оказывается изготовление спичек — это очень сложный, последовательный и кропотливый процесс.

Для изготовления хороших спичек используется — качественная ОСИНА.

Спички делают из осины. При этом бревно осины режется на тонкие листы и уже листы режутся на палочки для спичек. Чтобы деревья не портились их с торцов пробеливают. В химических цехах спички пропитывают ортофосфорной кислотой, потом парафинируют, чтобы не портились. И уже такую заготовку окунают в серный раствор. Просушивают и распаковывают.

info-4all.ru

Производство спичек — разновидности и технология изготовления

Незаметный, привычный, но совершенно необходимый в быту предмет – спичка, это результат строгих инженерных расчетов, завершение технологического цикла, соблюдения строгих правил и инструкций. Придуманные на замену разного рода зажигалки газовые, электрические, бензиновые и прочие, как показала практика, не в состоянии заменить тоненькие деревянные палочки с серной головкой.

Многочисленное спичечное семейство

Небольшой спичечный коробок, которому всегда находится место на кухне, в сумочке, в кармане, содержит несколько десятков маленьких спящих источников пламени. Они разнятся по размеру, цвету, интенсивности горения, назначению, составу вспыхивающей смеси на головке, по способу и материалу изготовления спичек и другим параметрам.

Все спички делятся на две группы по способу возгорания: терочные и бестерочные. Терочные зажигают посредством трения головки о специально подготовленную поверхность, у нас производят только этот вид. Бестерочные придумали и производят в США, они зажигаются о любую шероховатую поверхность.

Виды спичек

Спичечных видов и подвидов, наименований и назначений, понятных и интересных для узких специалистов, множество.

На практике мы пользуемся лишь несколькими видами спичек:

Разнообразие спичек

- бытовые;

- сигнальные;

- штормовые, они же охотничьи;

- фотографические;

- ветровые;

- каминные;

- сувенирные.

Первый, самый многочисленный вид спичек бытовых есть практически на каждой кухне. Небольшие, удобные для поджигания горелок бытовых газовых плит, свечей. Это вид безопасных спичек, не выделяющих вредные газы. Огонь их можно потушить легким дуновением. Ветровые специально созданы для использования в ветреную погоду. Опытные туристы обязательно берут их в путешествие, чтобы иметь возможность разжечь костер в любую погоду, ведь они не гаснут на ветру.

Специальный горючий химический состав головки сигнальной спички образует густой цветной дым, видный издалека. А фотографический вариант создает краткое, но очень яркое сияние, вспышку, при которой можно запечатлеть фотоаппаратом избранный объект. Длинная, до 10 см деревянная палочка каминного варианта, позволяет безопасно зажечь даже глубоко спрятанный в стену камин.

Специальными термическими спичками, дающими при горении более высокую, чем обычно, температуру, можно спаивать некоторые материалы.

Незаменимость и повседневная необходимость маленьких последователей лучины обусловила появление сувенирного и рекламного видов. Красиво оформленные, яркие спичечные коробки с видами городов, достопримечательностей туристы раскупают моментально. Современные коробки для спичек, исполненные из эффектных дизайнерских картонов, украшенные высококачественной печатью, превратились в маленькие сувенирные шедевры, вызывающие интерес к производству спичек.

Как, чем и из чего производят спички

Тонкая деревянная палочка, незаметная спичка, является результатом титанического труда, точных расчетов, строгого соблюдения правил и ГОСТов. Привычный, удобно ложащийся в руку коробок для спичек имеет строго выверенные размеры – 50,5х37,5х14,5 мм с возможной минимальной погрешностью. В каждом коробке – от 38 до 45 штук легко воспламеняющихся палочек, также изготовленных строго по размеру – 42,5 мм длиной, 2,05 мм шириной, а опасная головка – 2,5 мм.

Сырье для спичек

Традиционно изготовление спичек из дерева – осины, липы, тополя, а также из картона, с применением воска, парафина и других веществ. Важно добиться быстрого воспламенения головки и обезопасить руки от пламени.

Размеры спичек сложились на основе инженерных расчетов, эргономичны. Огромный спичечный агрегат, сложное строение длиной 18 и высотой 7,5 м, отлично отлаженный, за смену выпускает 10 миллионов спичек. Это привычные нам, деревянные, изготовленные из мягкой древесины. Упаковывают их в небольшие картонные прямоугольные коробочки с красноватыми фосфорными полосками по бокам.

Этапы производства

Универсальные бытовые спички производят строго следуя технологической последовательности, как того требует производство спичек. Вначале был ствол дерева, затем бревно, которое очищают от коры, сучков, неровностей. На деревообрабатывающих комбинатах бревна режут на тонкие листы – первичные заготовки будущих спичек.

Линия по производству спичек

Если предусматривается квадратное поперечное сечение спички, применяют шпоночные матрицы, для круглого сечения – штамповые. Длинные деревянные ленты- матрицы пропитывают ортофосфорной кислотой, обрабатывают парафином и окунают в серный раствор, создавая прообраз спичечной головки.

Затем, в соответствии с технологией производства, спичечные заготовки ожидает этап просушивания. Тем временем в соседних цехах происходит изготовление коробок – разметка картона, нанесение рисунка и фосфорных полосок-терок. Специально созданные агрегаты разрезают, сгибают и склеивают миллионы маленьких симпатичных спичечных коробков, в которые, ряд за рядом, будут уложены готовые спички.

Обязательные правила и строгие требования

Поскольку речь идет о товаре пожароопасном, весь процесс изготовления, складирования, хранения, перевозки строго регламентирован. Аккуратное обращение с сырьем, а это сухая древесина и горючая смесь – залог не только качественного товара, но и безопасности работников.

Особое внимание обращают на работу с химическим горючим веществом, смесью, которая сама по себе таит опасность воспламенения. Соблюдение правил пожарной безопасности, принятых в государстве, точное следование технологическим циклам, выполнение производственных инструкций до мельчайших деталей обеспечивает в результате качественную конечную продукцию.

Противопожарный режим организаций

Машины для производства спичек, сушильные аппараты по инструкции должны быть не только исправны, но и снабжены контрольными приборами.

Сушка спичечных заготовок производится при температуре не выше 110о С, шлифовка – исключительно при включенной системе пылеудаления.

Производственные помещения на спичечных фабриках содержат в идеальной чистоте – влажная уборка дважды в день, все механизмы отлажены, смазаны, вовремя очищены.

Поведение в специфических условиях

Специфика производства – процесс нанесения зажигательной массы, ее транспортировка, хранение предусматривает строго определенные рамки. Все производственные циклы выполняются в специально оборудованных помещениях, передвижение заготовок, отдельных составляющих товара также проводится по безопасным траекториям.

Категорически запрещено останавливать спичечные агрегаты для очистки или ремонта, если в них находятся заготовки. В химическом цехе, где проводится развеска составляющих для горючей смеси, работа проводится в специальных шкафах с вентиляцией и принудительной вытяжкой.

Не менее строгие правила и для складских помещений. Регламент требует перекладывать щитами из цветного металла ряды коробок с готовой продукцией, а стеллажи располагать не ближе 2 м друг от друга. Правила противопожарной безопасности обязывают сотрудников предприятий по производству спичек носить спецодежду, пропитанную огнезащитным составом.

Видео: Как делают спички

promzn.ru

Производство спичек

В СССР в настоящее время самое высокое потребление спичек. Ежегодно выпускается 25 млрд. коробок спичек с условным наполнением 50 шт. в коробке, т. е. впускается 1200 млрд. спичек. Цифра, которую трудно себе представить! Если выложить спички в одну линию то она 1500 раз опояшет землю по экватору.

До появления спичек огонь получали механическим трением, или от зажигательных оптических линз, или с помощью вогнутых зеркал. Железо, кремень и трут для добывания огня были известны еще римлянам. В XVII веке появились первые фосфорные спички, в середине XIX века были построены первые спичечные фабрики. Но все они выпускали фосфорные спички, опасные в производстве, в перевозке и применении. В середине XIX века были изобретены безопасные спички. Поскольку это произошло в Швеции, их долго называли шведскими. Принципы, на которых было основано изготовление этих спичек, не меняются до сих пор.

В конце XIX — начале XX века были изобретены основные машины спичечного производства и главная из них — спичечный автомат. Началась эра массового промышленного производства спичек, что сделало их доступными для всех слоев населения как самое надежное, удобное и дешевое приспособление для добывания огня. Несмотря на известное распространение газовых и электрических зажигалок, спички и в обозримом будущем не потеряют своего значения.

У читателя возникнет, очевидно, вопрос, почему зажигается спичка. В этой книге нет возможности подробно рассказывать о сложной химии спичек. Расскажем только о реакции их зажигания.

Боковая поверхность коробки покрыта фосфорной массой. Чтобы головка спички зажглась при соприкосновении с этой поверхностью, требуются тепловая энергия и кислород. Теплота возникает как результат трения головки о боковую шероховатую поверхность коробки. Кислород поставляет входящее в состав головки спички окисляющее вещество, большей частью это хлорат калия, или, как его еще называют, бертолетова соль. При взрывоподобном сгорании головки пламя не может сохраниться достаточно продолжительное время. Поэтому зажигательная масса головки и намазка коробки содержат катализаторы, замедляющие выделение кислорода. В состав зажигательной массы входят также сера и клей. Сера горит при температуре около 620°С, много тепла выделяет при горении также и клей (его в зажигательной массе 5—10%). Этого тепла достаточно, чтобы парафин, находящийся на деревянном стержне спички (соломке), превратился в газ и горел, воспламеняя и деревянную соломку, т. е. парафин служит посредником между зажженной головкой спички и соломкой.

В состав зажигательной массы входят также наполнители (стекло, песок, мел и т. п.), которые делают ее пористой и увеличивают объем.

Температура горения головки в зависимости от содержания бертолетовой соли (49—50%) находится в. Пределах 1400—2000° С. Для связывания зажигательной массы и удержания ее на солодке используются клеи животного происхождения — мездровый, костный. Окраску головке придают входящие в ее состав красители.

При введении родамина головка будет красной, сажи — черной, каолина — белой, хризофенина — зеленой.

Спичечная промышленность выпускает специальные спички — влагостойкие для районов с повышенным содержанием влаги в воздухе (влажные тропики), охотничьи, зажигающиеся и горящие при сплошном потоке воды, и др. В первом случае в зажигательную массу добавляется немного синтетического клея (поливинилхлорида, поливинилацетата и т. п.). Во втором случае головка спички делается массивной, в 15—20 раз большей по объему, чем обычные спички.

Конструкция спичек читателю известна. Они состоят из собственно спичек и коробки. Известны и выпускаются коробки разных форматов: 4/4, 7/8, 3/4, 2/3, 5/8, 1/2. В коробке одного й того же формата может быть разное количество спичек или, как говорят спичечники, может быть разное наполнение коробки. Естественно» если в коробке больше спичек, то они тоньше, если меньше, то толще. Обычное наполнение спичечных коробок 50, 60 или 75 шт.

Выпускаются еще спички-книжечки, хозяйственные — с большим наполнением (до 250 шт. в одной коробке увеличенного формата), кабинетные — с длиной соломки до 100—110 мм, с соломкой из свитого картона в круглых коробках и т. д.

Основное сырье для спичек — древесина осины, поставляемой в кряжах. Кряжи раскраивают цепными или круглыми пилами на чураки длиной, соответствующей расстоянию между зажимными шайбами лущильного станка. Во многих случаях кряжи окаривают известными читателю способами. Если это не делается, то окорка совмещается с лущением. Далее чураки пропаривают в специальных бетонных камерах, загрузка и разгрузка которых механизированы. Температура в камерах 60—70° С. Зимой из-за необходимости оттаивания бревен продолжительность гидротермической обработки достигает 10 ч. В летнее время пропарку можно не производить.

Далее начинается производство спичечной соломки и коробок. Рассмотрим каждый из этих процессов. Поточная линия изготовления соломки начинается с лущильного станка, принципиально не отличающегося от-известного читателю станка аналогичного назначения в производстве фанеры. Отличие заключается в длине ножа—в производстве спичек она не более 900 мм (т. е. длина чурака должна быть меньше 850 мм), а также в толщине шпона (1,65—2,5 мм). Шпиндели имеют меняющуюся частоту вращения — при большом диаметре они меньше (70—130), по мере уменьшения диаметра они увеличиваются до 200—210 мин—1. Загрузка станка чураком и извлечение из него карандаша производятся механизированно. Производительность лущильных станков большая — до 5—7 млн. соломок в час.

Затем шпон укладывается в стопы и подается в соломкорубильный станок. Были попытки изготовлять соломку непосредственно при сходе ленты шпона с лущильного станка или, минуя лущение, путем образования соломки на поверхности чурака. В силу технических трудностей на спичечных фабриках остался старый, проверенный способ производства соломки на специальных станках. Их устройство простое. Стопа шпона высотой 120—200 мм зажимается, и возвратно-поступательно движущийся нож, закрепленный в суппорте, отрезает полоски шириной равной толщине шпона (спички, как правило, имеют квадратное сечение). По длине полоска разрезается специальными резачками, закрепленными в том же суппорте, что и нож, движущийся вместе с ним. Расстояние между резачками равно длине соломки. Обычно соломкорубильные станки делают 200—300 резов в минуту. Стопа шпона подается непрерывно.

После рубительного станка соломка подается на устройство для ее сортировки, где некондиционная соломка отделяется. Далее спичечная соломка подается в пропиточную установку, где пропитывается противотлеющим раствором. Читатель, очевидно, заметил, что обычная, непропитанная, древесина после гашения пламени, как правило тлеет. Спичка же при гашении пламени не тлеет. Это весьма важное свойство спичек, непосредственно связанное с пожарной безопасностью. Благодаря пропитке соломки водными растворами солей фосфорной кислоты сгорают только летучие вещества, а остов из углеводорода (черного цвета) остается, сохраняя приблизительную форму спичечной соломки.

После пропитки соломка «отлеживается», в это время с нее стекает излишний раствор. При необходимости соломку окрашивают или, наоборот, обесцвечивают. Чаще всего окраску или обесцвечивание совмещают с пропиткой. Обе эти операции связаны только с эстетикой спичек и на их эксплуатационные свойства не влияют.

После пропитки соломку сушат в специальных аппаратах непрерывного действия. При сушке древесина не должна менять свой цвет. Влажность соломки должна быть равномерной (6—8%). Сушильный аппарат — конвекционного типа. Соломка размещается на движущемся сетчатом транспортере, навстречу движения соломки подается горячий воздух температурой 80—100° С. Равномерность толщины слоя поддерживается выравнивающими валиками.

По выходе из сушилки соломка подается в шлифовальный барабан, где она освобождается от свободных волокон и заусенцев и ей несколько закругляют ребра. В барабан обычно добавляют немного Парафина, чтобы соломка лучше пересыпалась при его вращении. Шлифуются соломки за счет трения друг о друга и о стенки барабана. Сразу же за барабаном соломка сортируется на ситовой вибрационной машине, где отделяются мусор, поврежденная или сломанная соломка. Затем она подается на главный агрегат спичечной промышленности — автомат.

Спичечные автоматы определяют производительность спичечных фабрик. На них выполняется операция по формированию на конце соломки спичечной головки, что завершает изготовление собственно спички. Следует отметить, что спичечные автоматы — очень сложные и дорогие агрегаты. Обслуживают их рабочие самой высокой квалификации. Сложность их устройства связана с выполняемыми ими функциями. Читатель может представить себе этот агрегат, если узнает, что производительность его до 2 млн. спичек в час, а ведь для формирования головки каждой спички нужно выполнить ряд операций.

Итак, изготовленная соломка из беспорядочного состояния ориентируется, укладывается в лотки и подается на автомат. Соломка набивается в отверстия стальной планки, несущей ее до завершения формирования головки. Таких отверстий в одной планке до 800 шт. Точность их диаметра и межцентрового расстояния обеспечивается самая высокая. Планки продвигаются, проталкивая друг друга и составляя таким образом непрерывно движущийся транспортер. Для выполнения каких-либо операций часть планок на время останавливается. Планки изготовляются из специальной огнестойкой стали. На одном автомате имеется до 3000—3500 планок.

Находящаяся в отверстиях планок соломка проходит над макальным устройством, где на нее наносится головка, которая затем высушивается по мере продвижения планок.

После завершения сушки головки спички готовы и выталкиваются из наборных планок в кассеты или непосредственно в подаваемые к автомату спичечные коробки. Последний вариант предпочтительней, но устройство автомата тогда еще больше усложняется. Изготовление подобных конструкций под силу лишь самому квалифицированному машиностроительному заводу. Для сведения читателя укажем еще габарит спичечного автомата: длина до 17 м, высота 5—5,5 м, ширина (соответственно — длина планок) до 5 м. Масса его 30 т.

Большая часть спичек выпускается в коробках из шпона. Их изготовление начинается на лущильных станках, к которым подаются чураки, подготовленные таким же образом, как и чураки для лущения соломочного шпона. Отличие лущильных станков для коробочного шпона заключается в изготовлении более тонкого шпона (0,5—1 мм). Шпон, разделенный уже при лущении на узкие полосы, укладывается в стопы на стол делительного станка, где гильотинным ножом разделяется на заготовки для коробок (наружных и внутренних). Заготовки подаются на коробкоклеильные машины. Следует заметить, что при лущении на коробочный шпон наносятся надрезы, по которым коробка будет складываться. Наружные и внутренние коробки производятся на разных машинах, на которых сырой шпон складывается в коробку и обклеивается бумагой. Во внутреннюю коробку вклеивается заранее заготовленное донышко из шпона или картона. Производительность этих машин, несмотря на сложность кинематики, высокая, 120—140 шт/мин. Бумага наклеивается клейстером. Изготовленные коробки подаются на транспортер, который перемещает их через сушилку, где высыхают шпон и клеевой слой.

Автор должен заметить, что работа спичечных автоматов, коробко-клеильных и сборочно-этикетировочных машин производит сильное впечатление, вызывая глубокое уважение к конструкторам, изготовителям, эксплуатационникам, наладчикам. Это самые сложные в деревообработке рабочие машины.

При изготовлении коробок из картона на спичечной фабрике имеются машины, высекающие из него заготовки и склеивающие внутренние и наружные коробки клеями-расплавами. Производительность этих машин выше, чем у машин для склеивания коробок из шпона,— до 1000 шт/мин. Этикетки на эти коробки не наклеиваются: необходимая картинка и информация печатаются -непосредственно на картоне. Естественно, сушка коробок тоже не нужна. Учитывая отсутствие операций, связанных с лущением и делением шпона, производительность труда при производстве спичек в картонных коробках резко возрастает. Поэтому можно ожидать, что в ближайшем будущем спички будут выпускаться только в картонных коробках.

Подготовленные коробки на специальных, отдельно стоящих или встроенных в спичечный автомат машинах наполняются спичками, боковые стороны намазываются фосфорной намазкой и укладываются в ящики для отправки в магазины или на склады. Упаковка спичек — ответственная операция, так как необходимы предосторожности для обеспечения пожаробезопасности. Безопасность обеспечивается благодаря бумажной упаковке спичек в пачки по 10—12 коробок или прокладыванием между рядами спичек слоев бумаги. Перевозка спичек и их хранение производятся также с известными предосторожностями.

Кратко изложив технологию производства-спичек, автор надеется, что читатель достаточно ознакомился с ее особенностями и убедился в высокой автоматизации и химизации этой отрасли. Специалисты-спичечники подготавливаются в профессионально-технических училищах и техникумах.

www.stroitelstvo-new.ru