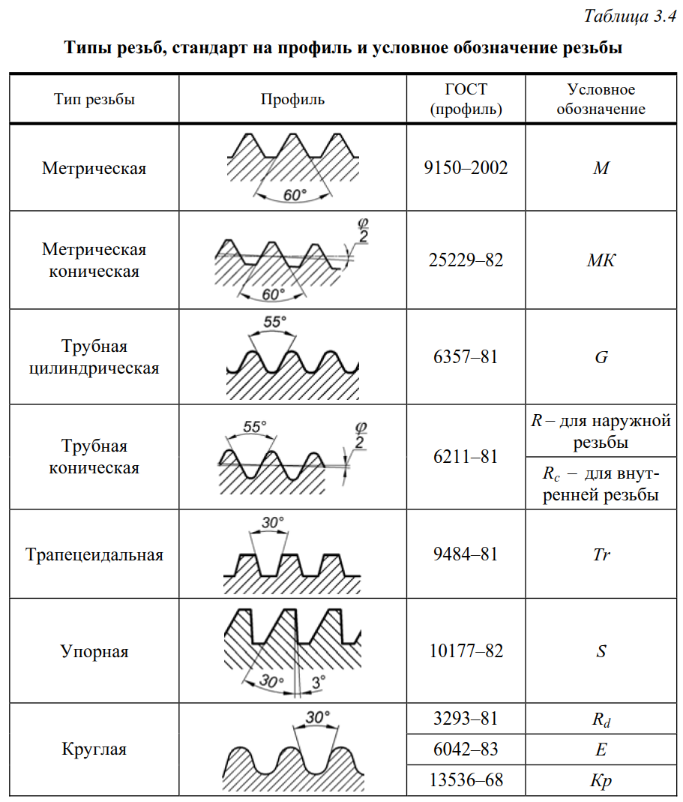

Классификация резьбы, виды резьбы.

Большинство выпускаемых современной промышленностью конструкций, выполненных из дерева, пластика, металла и других материалов, скрепляются посредством соединений резьбового типа. Совокупность таких факторов, как надежность и простота не в ущерб эффективности, обусловила их широкое распространение в промышленном производстве, начиная от строительной сферы, включая машино- и автомобилестроение, и заканчивая прокладкой трубопроводов. Резьбовые соединения, кроме того, активно используются в бытовых целях. В целом, резьба выглядит в виде гребней и впадин однородного сечения спиралевидной конфигурации. Витки могут накатываться на наружную поверхность цилиндра, либо на поверхность внутреннюю предварительно проделанного отверстия. Рассмотрим подробнее существующие виды резьбы.

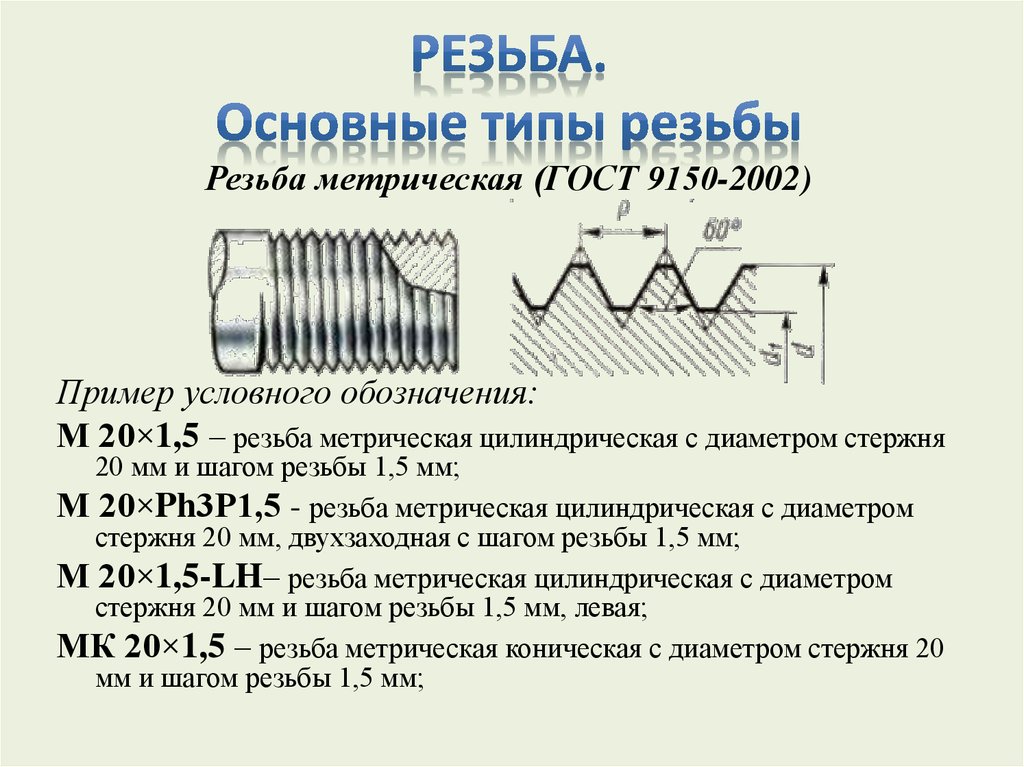

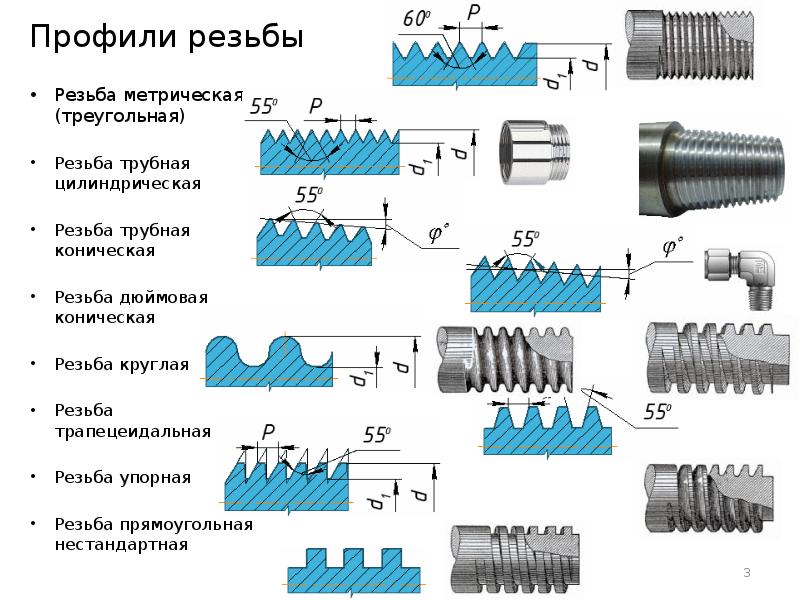

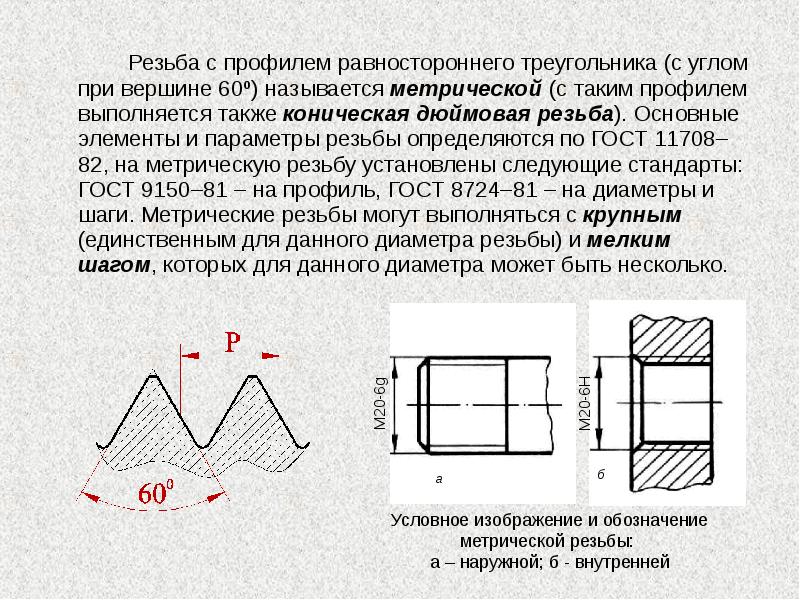

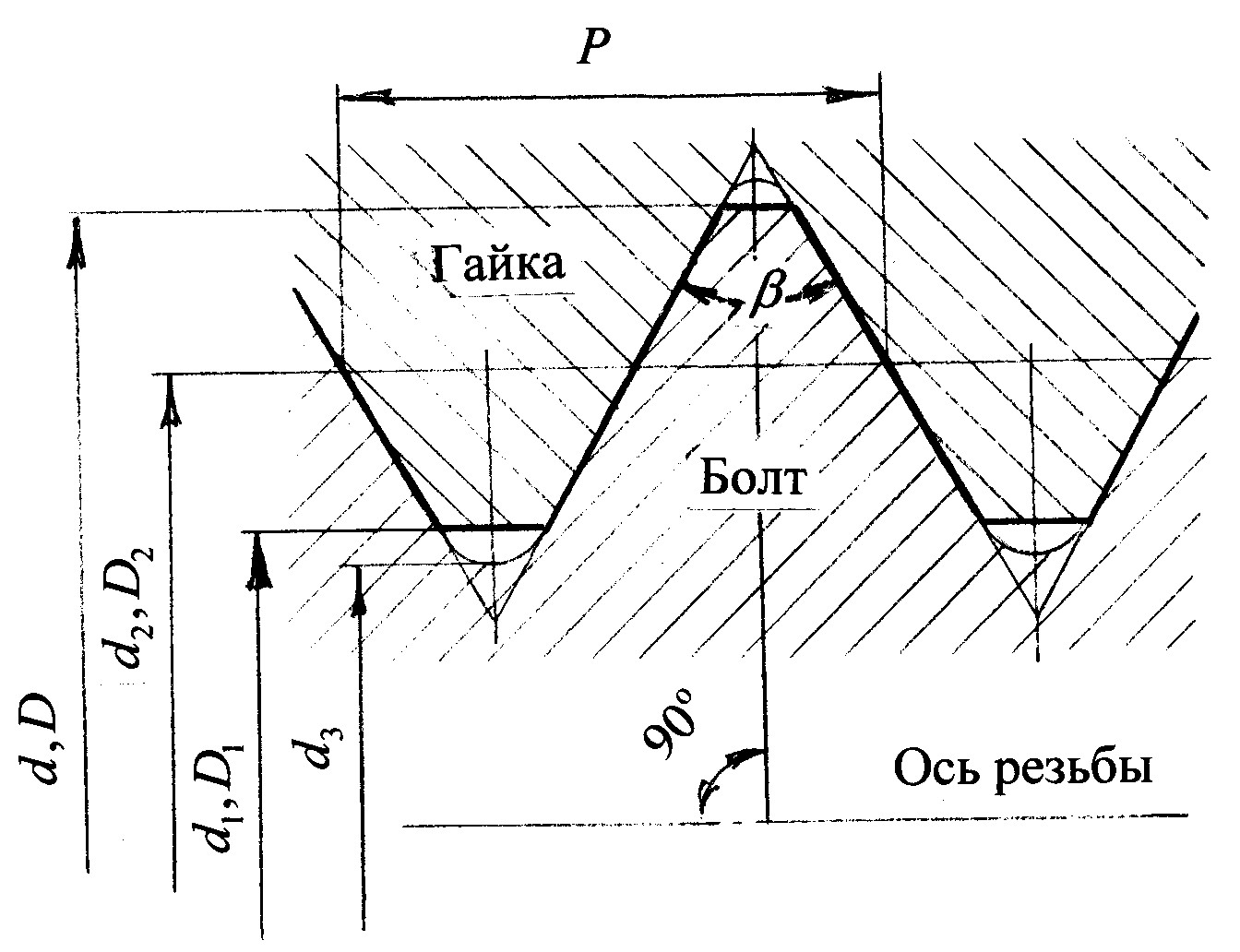

Резьба метрическая

В машиностроительной отрасли чаще всего используется резьба именно данного типа. Свое название – «метрическая» – она получила по причине измерения в миллиметрах ее технических характеристик.

Особенности

Резьба метрическая изготавливается и с мелким, и с широким/крупным шагом. На ниже размещенном рисунке этот параметр обозначен буквой «Р».Отметим основные особенности применения резьбовых шагов обоих видов.

- Мелкий используется в диаметрах, изменяющихся в диапазоне 1,0 мм ≤d≤ 600,0 мм, а крупный – в диаметрах 1,0 мм ≤d≤ 68,0 мм.

-

Мелкая нарезка актуальна для формирования соединений с повышенной герметичностью.

-

Крупная резьба подходит для соединений, подверженных ударным нагрузкам.

-

Большинство регулировочных соединений создаются с использованием резьбы, накатанной с мелким шагом. Причина – небольшое расстояние, отделяющее соседние витки, облегчает процедуру модификации параметров

Назовем основные.

-

Гребни дюймовых соединений характеризуются большей длиной, но они менее широкие. Форма витков метрической резьбы более сбалансированная – их длина меньше, и они шире.

-

Разница профиля не позволяет осуществить соединение деталей, на поверхности которых накатана дюймовая и метрическая резьба. Скрепление получится хрупким, и что не менее критично – негерметичным. При транспортировке это может обусловить протекание жидкостей.

Резьба цилиндрическая трубная

Согласно положениям ГОСТа 6357-81 профиль резьбы трубной цилиндрической совпадает с профилем ранее рассмотренной дюймовой резьбы. Используется не только в самих трубах, но и в сопрягаемых элементах трубного типа (тройниках, муфтах, сгонах и т.д.). При этом нужно знать один важный момент. Заключается он в следующем: нарезка резьбы осуществляется на трубах с диаметром не больше 6″.

Особенности

Одной из особенностей резьбы цилиндрической трубной является требование выполнения ее с закруглениями. Объясняется это видом наиболее часто транспортируемых веществ – обычно это жидкости. Скругление гребней и впадин призвано упростить герметизацию соединений. На острых вершинах все наиболее популярные уплотнительные материалы – и лен, и даже лента-герметик – при плотном затягивании режутся. А если создавать резьбовые соединения без применения краски, они обычно протекают.

Впрочем, в ГОСТе 6357-81 по этому поводу имеется одна оговорка. Звучит она так: выполнение внутренней резьбы цилиндрической трубной с плоским срезами допускается, когда возможность сопряжения с резьбой конической наружной исключена.

Резьба коническая трубная

Профиль резьбы конической трубной такой же, как в предыдущем варианте, но отличие кроется в уменьшении диаметра по мере продвижения от начала нарезки к торцу трубного элемента. В вышеуказанном ГОСТе четко сказано, что применяется резьба такого типа, когда требуется обеспечить герметичность трубопроводной магистрали, работающей под высоким давлением.

В вышеуказанном ГОСТе четко сказано, что применяется резьба такого типа, когда требуется обеспечить герметичность трубопроводной магистрали, работающей под высоким давлением.

Особенности

Одна из ключевых особенностей – требование к углу отклонения оси трубы от обрамляющей поверхности конуса. Независимо от диаметра он должен формировать уклон в пропорции 1:16. Это значит, что угол φ (см. рис.) должен составлять 1 градус, 47 минут и 24 секунды.

Из других особенностей резьбы конической трубной можно выделить:

-

количество витков на одном дюйме зависит от величины диаметра изделия. В частности, на отрезке 25,4 мм может быть накатано минимум 11 витков, а максимум – 28;

-

шаг резьбы лежит в пределах 0,907 мм ≤Р≤ 2,309 мм;

-

длина общего резьбового отрезка на поверхностях сопрягаемых элементов после вкручивания одного в другой (параметр l2 на рисунке): при минимальной резьбе 1/16″ – 4,0 мм; когда диаметр резьбы максимальный 6″ – 28,6 мм.

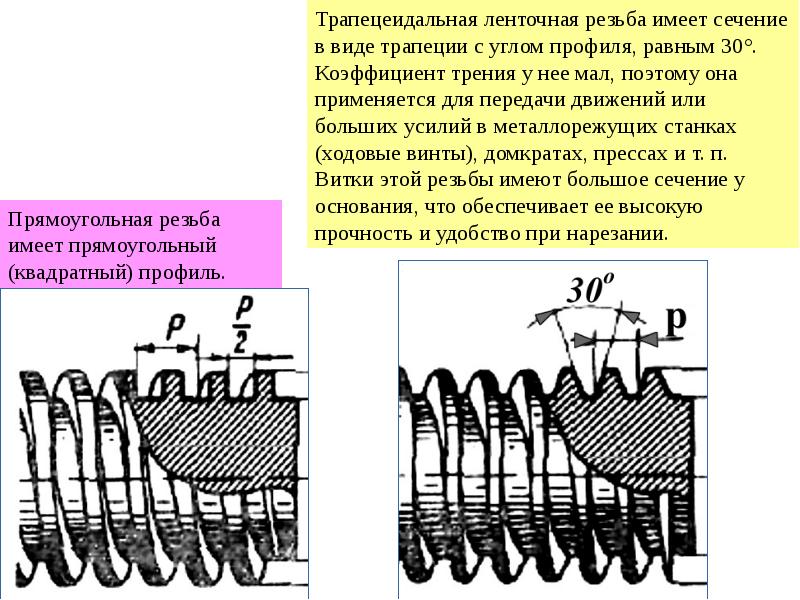

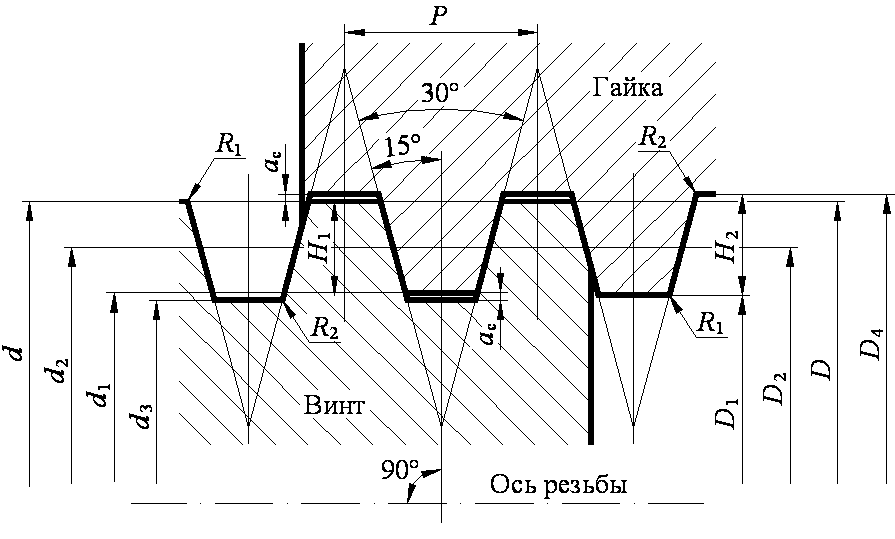

Резьба трапецеидальная

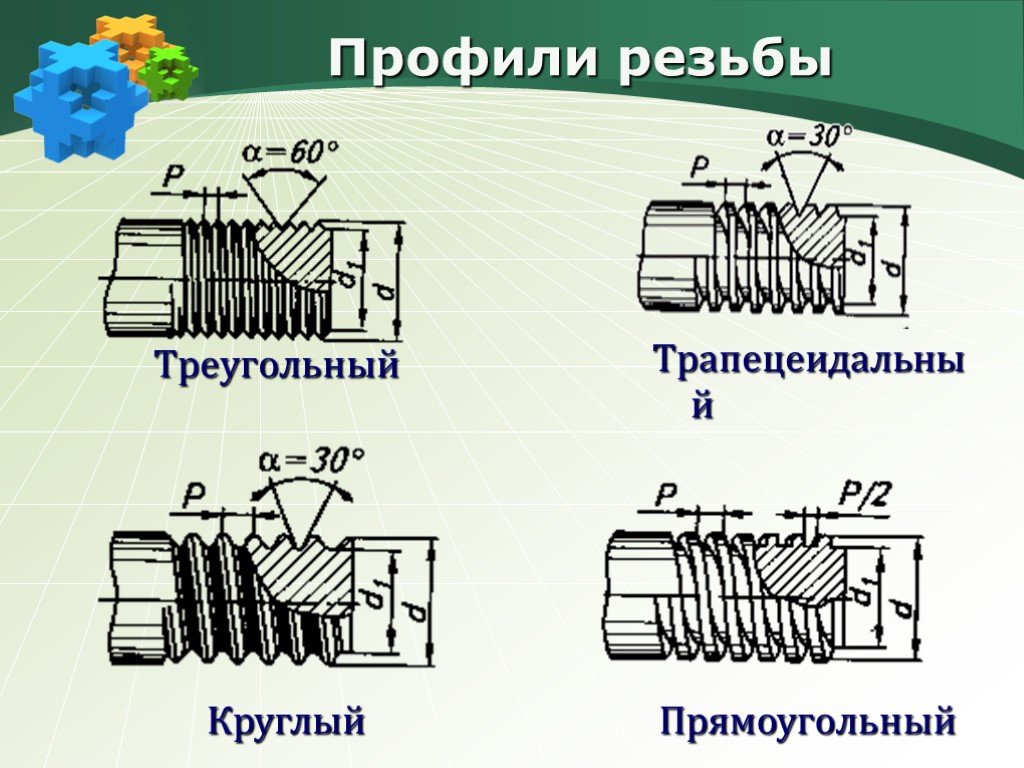

Резьба трапецеидальная является одной из разновидностей резьбы метрической. Отличается она профилем, имеющем нестандартную конфигурацию, сечение которого напоминает трапецию. Широко используется в механизмах, осуществляющих трансформирование вращательного движения в возвратно-поступательное.

Особенности

Трапецеидальная резьба с углом подъема, равным 30°, является самотормозящей. Наличие этого свойства препятствует деформации заготовки при воздействии на нее значительных нагрузок. По сравнению с трубной резьбой ей присуща лучшая износоустойчивость. Возможностью обеспечения умеренных показателей осевого перемещения обрабатываемой детали характеризуются резьбы трапецеидального типа, выполненные со средним шагом.

Нормами ГОСТа 9484-81 установлены следующий диапазон изменения основных рабочих параметров рассматриваемой резьбы:

-

шаг: минимальный 1,5 мм; максимальный 48 мм;

-

высота воображаемого треугольника, вершины которого – это точки пересечения визуального продолжения соседних граней рядом расположенных гребней: от 1,4 мм до 44,784 мм;

-

расстояние между рядом расположенными выступами по внутреннему резьбовому диаметру: min 0,549 мм; max 17,568 мм.

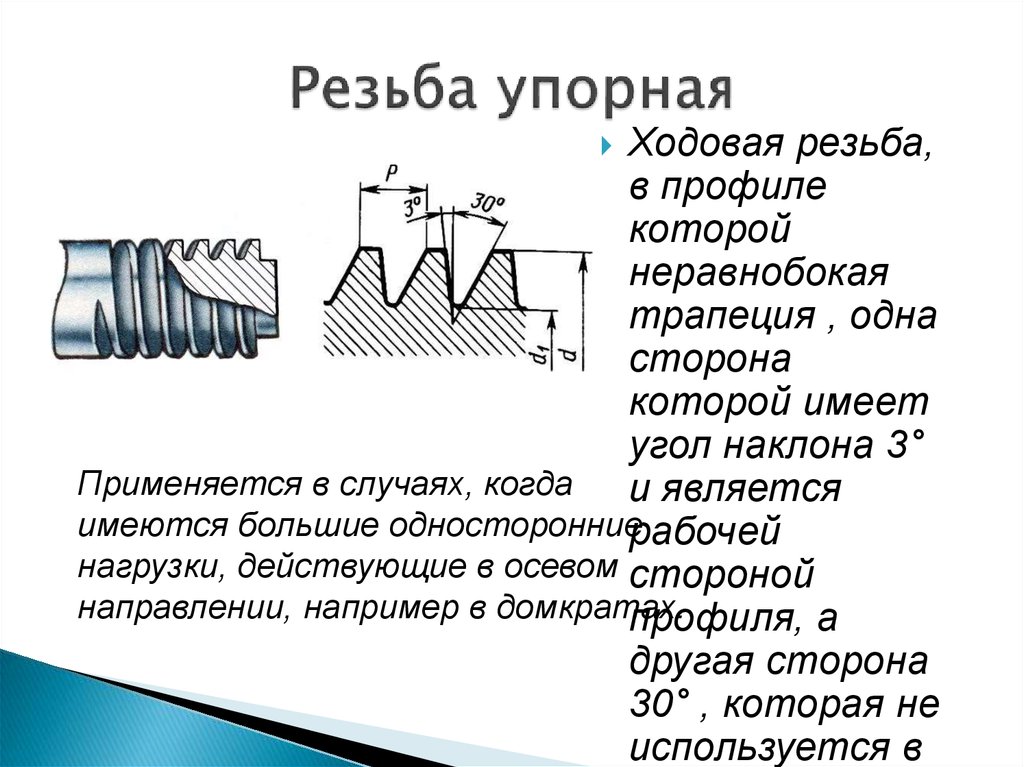

Резьба упорная

Резьба упорная характеризуется профилем, выполненным в виде неравносторонней трапеции. Его рабочая сторона наклонена по отношению к вертикальной оси под углом, составляющим 3 градуса, а угол между другой стороной и вертикалью равен 30 градусов. Применяется резьба упорная для сопряжения элементов, которые в ходе эксплуатации подвергаются воздействию значительных односторонних нагрузок. Самый наглядный пример – домкрат.

Особенности

Значения технических характеристик резьбы однозаходной упорной установлены нормами ГОСТа 10177-82. Диапазоны изменений основных параметров, отображенных на рисунке, выглядят так:

Резьба круглая

Профиль резьбы данной разновидности формируют дуги, объединенные между собой отрезками прямой линии. Численное значение угла при вершине пересечения продолжений сторон витков составляет 30°. Применение круглой резьбы носит ограниченный характер. В частности, ею оснащается водопроводная арматура, в том числе шпиндели вентилей смесителей.

В частности, ею оснащается водопроводная арматура, в том числе шпиндели вентилей смесителей.

Особенности

Требования к резьбе круглой устанавливают нормы ГОСТа 13536-68.

Особенности круглого профиля обеспечиваю продолжительный период эксплуатации накатки за счет значительной сопротивляемости воздействию внешних нагрузок. Витки не стираются даже при частых процедурах закручивания/вывинчивания. С успехом применяется круглая резьба в конструкциях, при работе подвергающихся воздействию негативных факторов загрязненной окружающей среды. Например, она используется при сцепке Ж/Д вагонов.

Вышеуказанным ГОСТом утверждено только одно значение номинального диаметра резьбы данного вида – 12,0 мм. Что же касается ее шага (обозначение на рисунке литерой «Р»), то этим стандартом предусмотрен тоже один размер – 2,540 мм.

Прямоугольная резьба

Прямоугольная резьба входит в категорию резьб кинематического типа. Используется для выполнения функции, связанной с передачей движения. Высокий КПД – вот основное преимущество этой резьбы. Недостаток – сложный технологический процесс изготовления и невысокая прочность.

Используется для выполнения функции, связанной с передачей движения. Высокий КПД – вот основное преимущество этой резьбы. Недостаток – сложный технологический процесс изготовления и невысокая прочность.

Особенности

По состоянию на начало 2021 года нет действующего Государственного стандарта, устанавливающего значения основных технических характеристик резьбы прямоугольной. Для назначения допусков, размеров шагов и диаметров используются соответствующие шкалы ГОСТов на резьбу трапецеидальную.

В большинстве случаев профиль зуба прямоугольной резьбы имеет квадратную конфигурацию, как это показано на рисунке.Но ряд производителей применяют расширенную полку горизонтального фрагмента. Такое конструктивное решение способствует улучшению прочностных характеристик резьбового соединения. Наиболее часто реализуемый диапазон изменений внешнего диаметра накатки такой – от 8,0 мм до 40,0 мм. Шаг резьбы варьируется в пределах:

-

крупный: min 2,0 мм; max 10,0 мм;

-

мелкий: минимальный 0,75 мм; максимальный 7,0 мм.

Заключение

Подводя итоги, следует отметить, что существуют т.н. специальные резьбы. К данной категории относятся те, которые характеризуются стандартным профилем, но при этом размер их шага и диаметра, не прописан ни в одном из действующих нормативных документов. Ну и, конечно же, к данному типу относятся резьбы, отличающиеся нестандартным профилем. Их изготовление проводится по индивидуально подготовленным чертежам, содержащим все необходимые параметры резьбы. С одним из представителей данной группы мы уже знакомы. Специальной считается прямоугольная резьба.

Please enable JavaScript to view the comments powered by Disqus.comments powered by DisqusРезьбовые соединения

Резьбовые соединенияКакие соединения называются резьбовыми?

Соединения, которые осуществляются крепежными деталями машин посредством резьбы, называются резьбовыми.

Что такое резьба?

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Резьба — это винтовая канавка определенной формы, нарезанная на боковой поверхности цилиндрического или конического стержня.

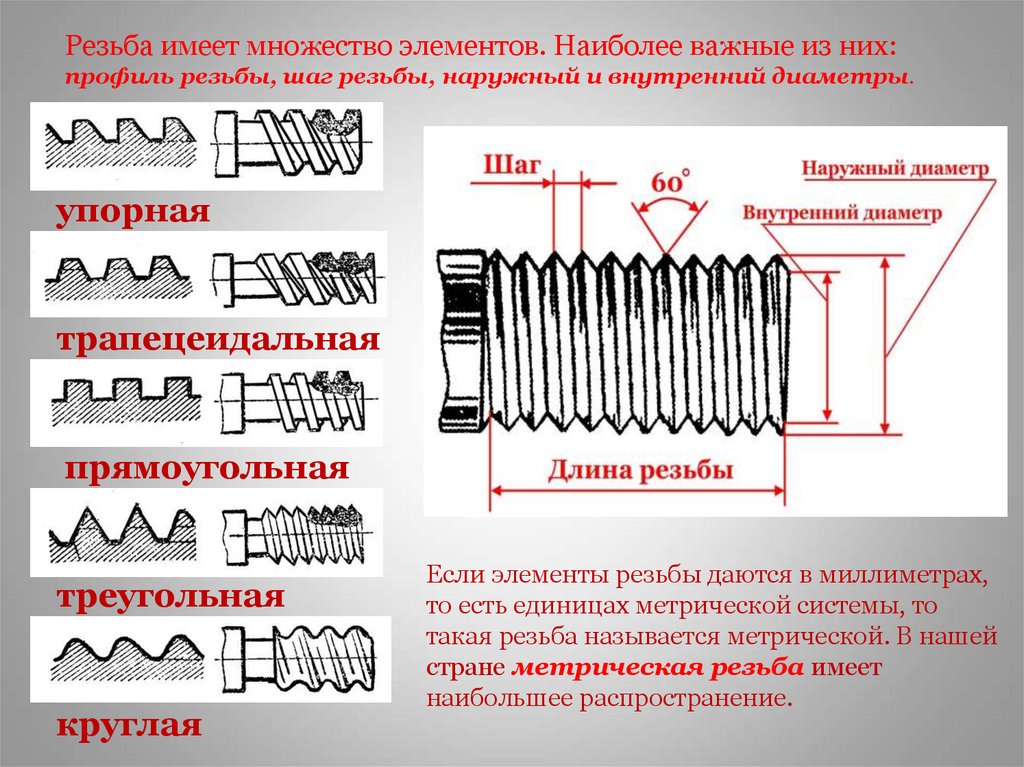

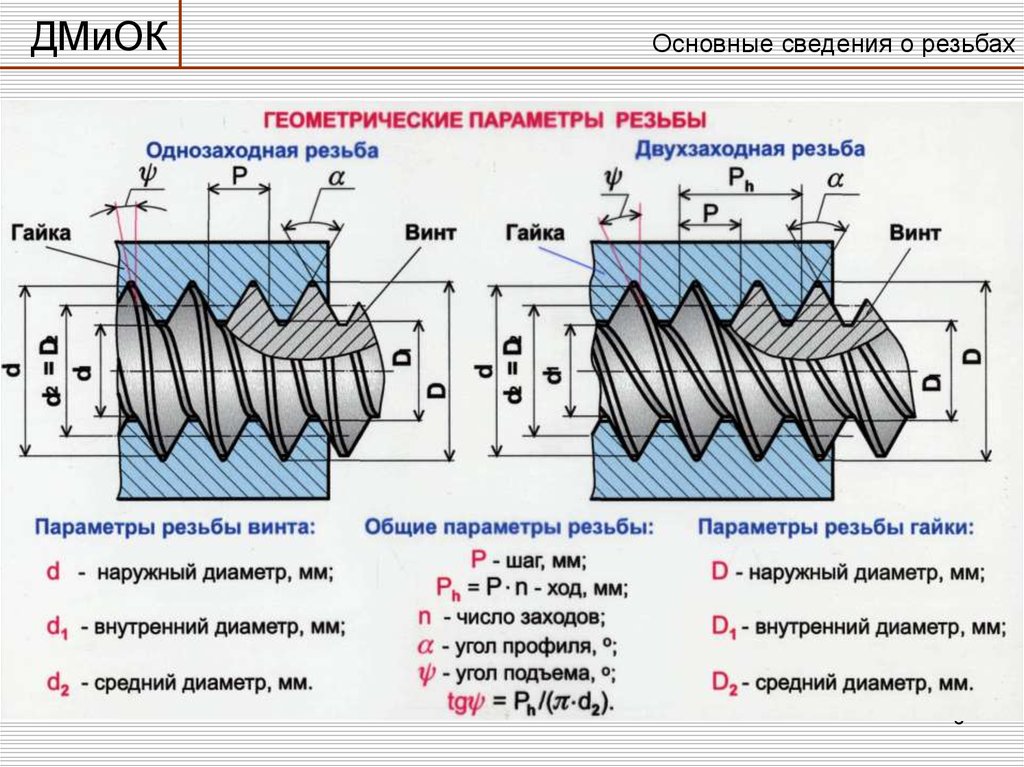

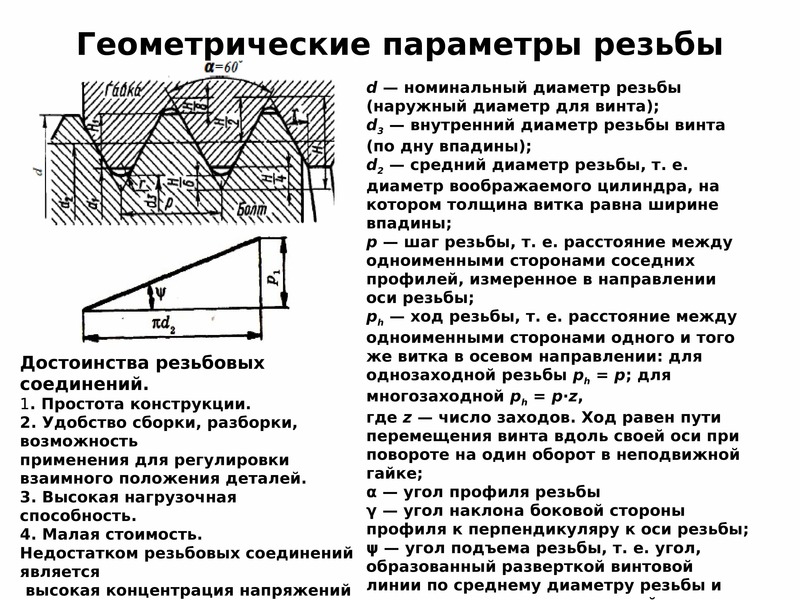

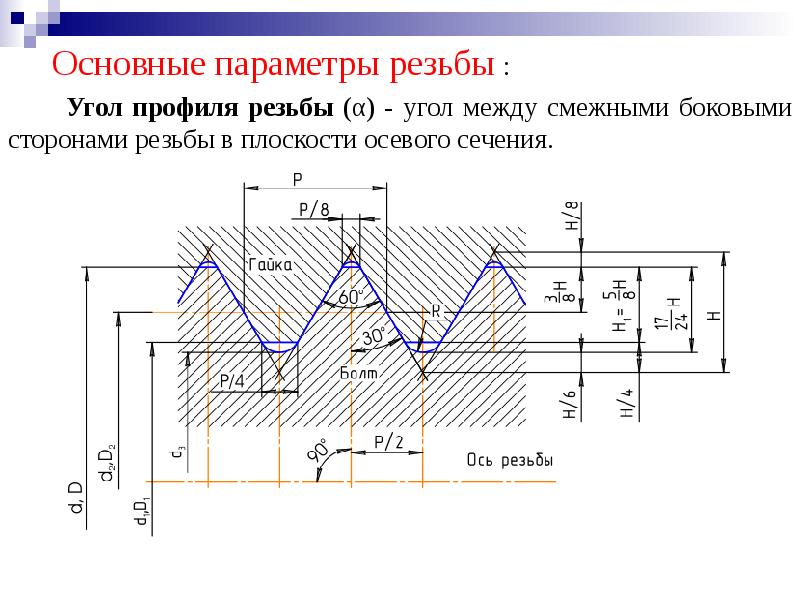

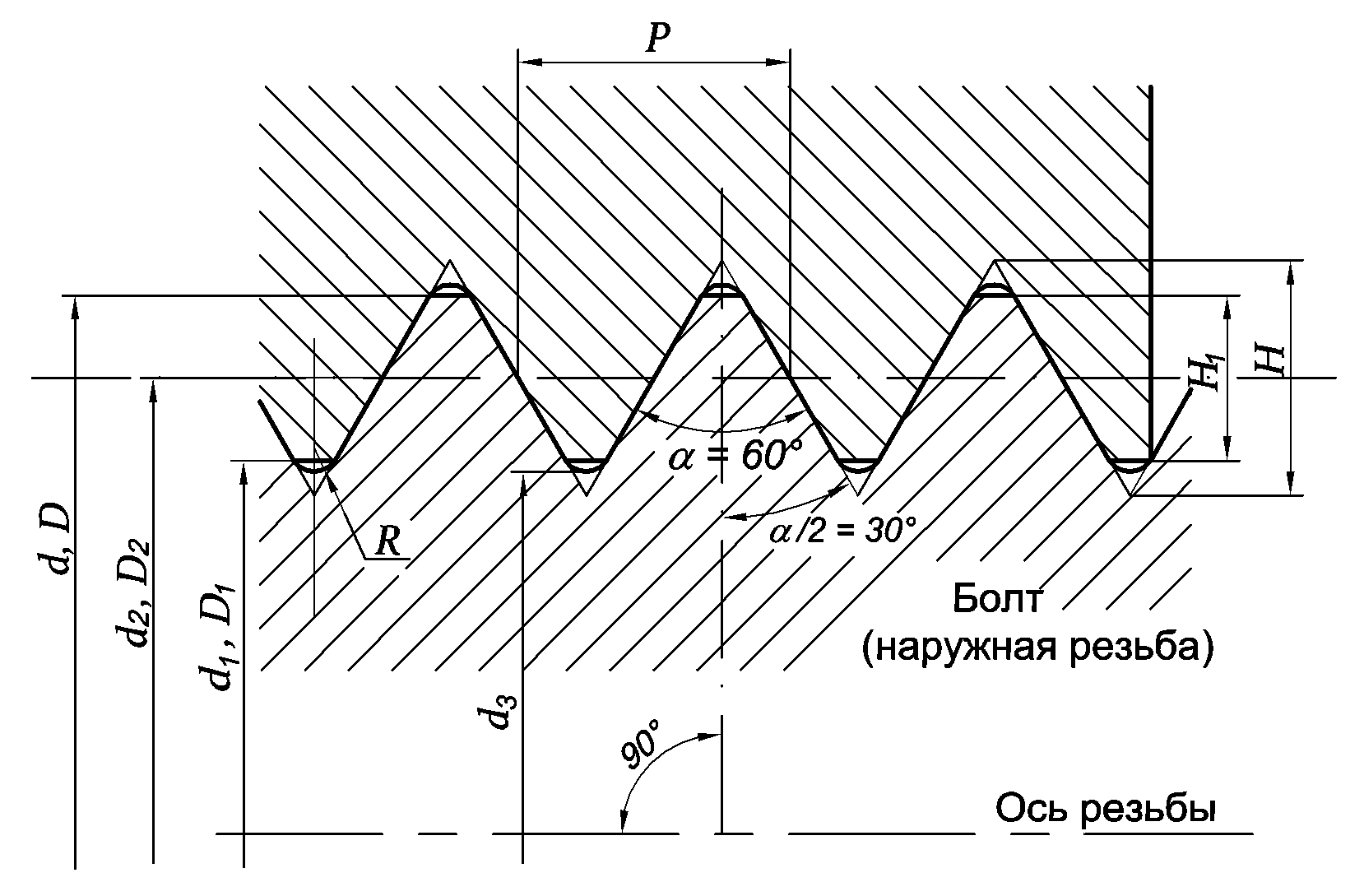

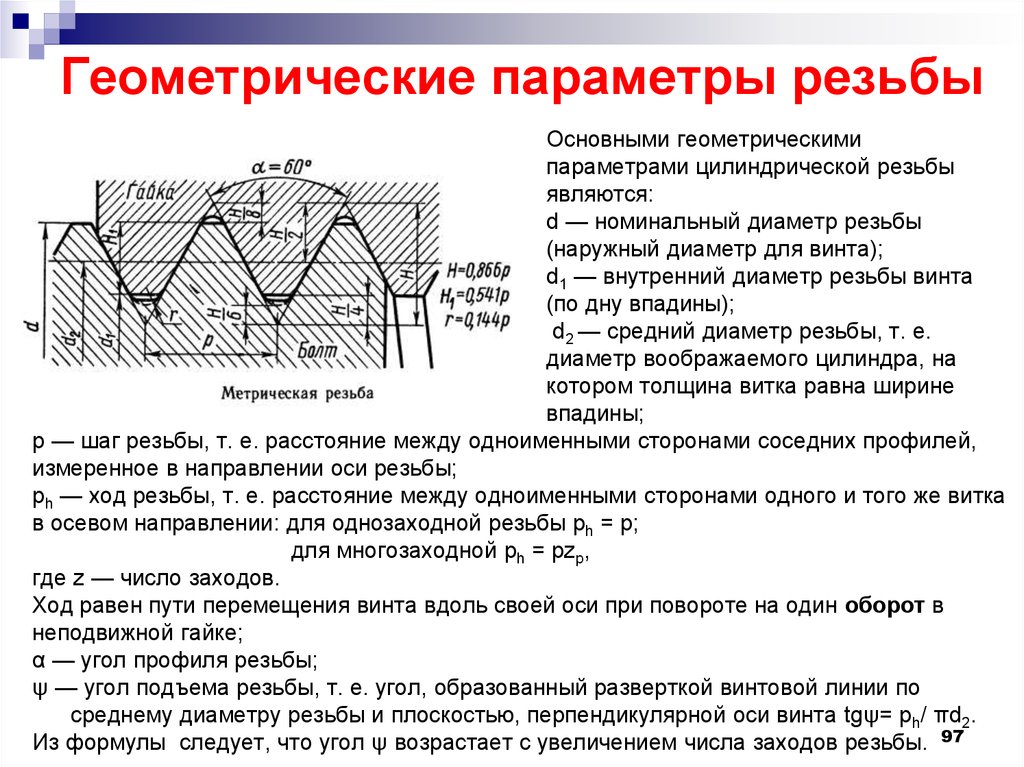

Какими основными параметрами характеризуется резьба?

Резьба (цилиндрическая) характеризуется следующими основными параметрами: формой и профилем, наружным диаметром, средним диаметром, внутренним1 диаметром, углом подъема, шагом и ходом резьбы, числом заходов, т. е. числом ниток резьбы, приходящимся на ее ход.

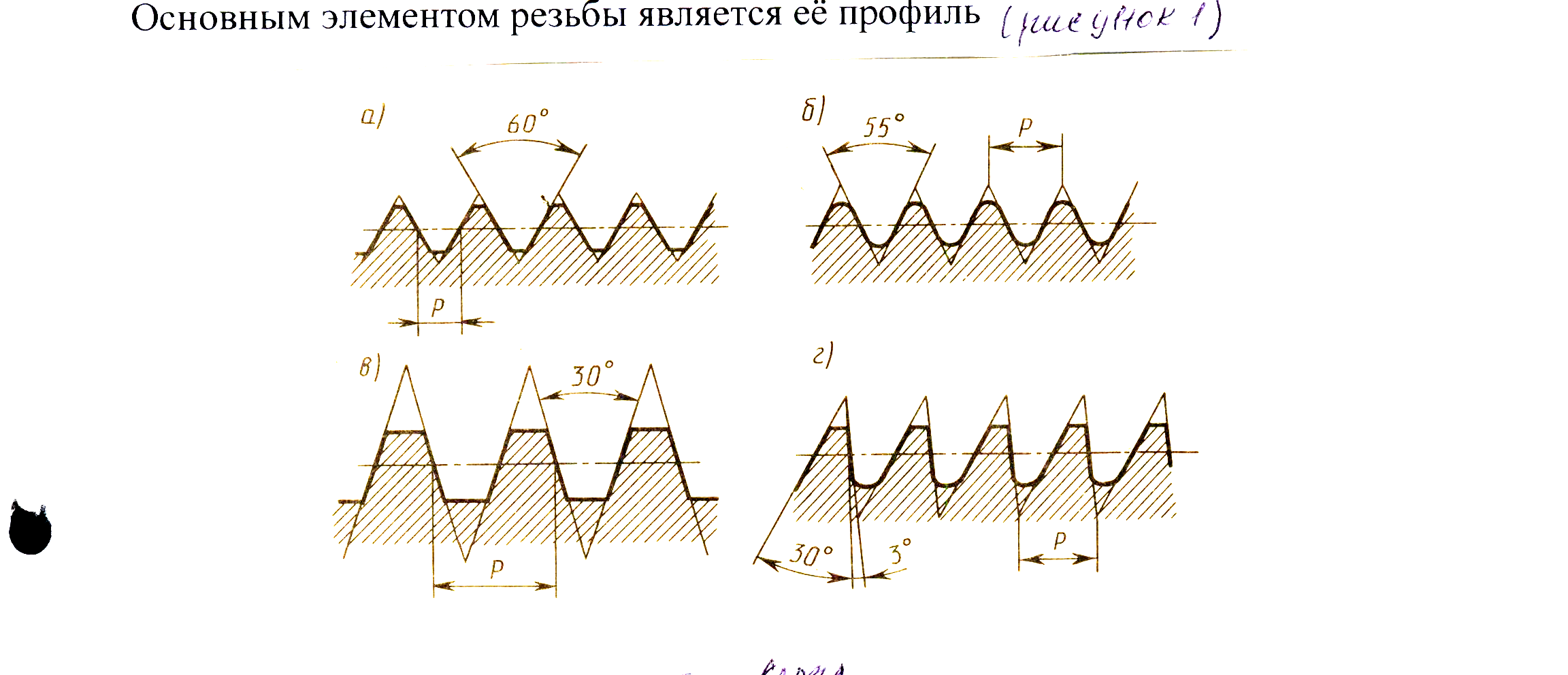

Что такое профиль резьбы?

Профиль резьбы — это очертание ее выступов и впадин (в продольном сечении).

Что такое наружный диаметр резьбы d?

Наружный диаметр резьбы — это наибольший диаметр, измеряемый по вершине резьбы. Что такое средний диаметр резьбы d.

Средний диаметр резьбы — это расстояние между двумя линиями, проведенными по середине профиля резьбы между дном впадины и вершиной нитки параллельно оси шпильки или болта. Что такое внутренний диаметр резьбы d.

Внутренний диаметр —это наименьшее расстояние между противоположными основаниями резьбы, измеренное в направлении, перпендикулярном оси шпильки или болта.

Что такое угол подъема резьбы р?

Угол подъема резьбы — это угол – между винтовой линией по среднему диаметру резьбы и плоскостью, перпендикулярной к ее осевой линии.

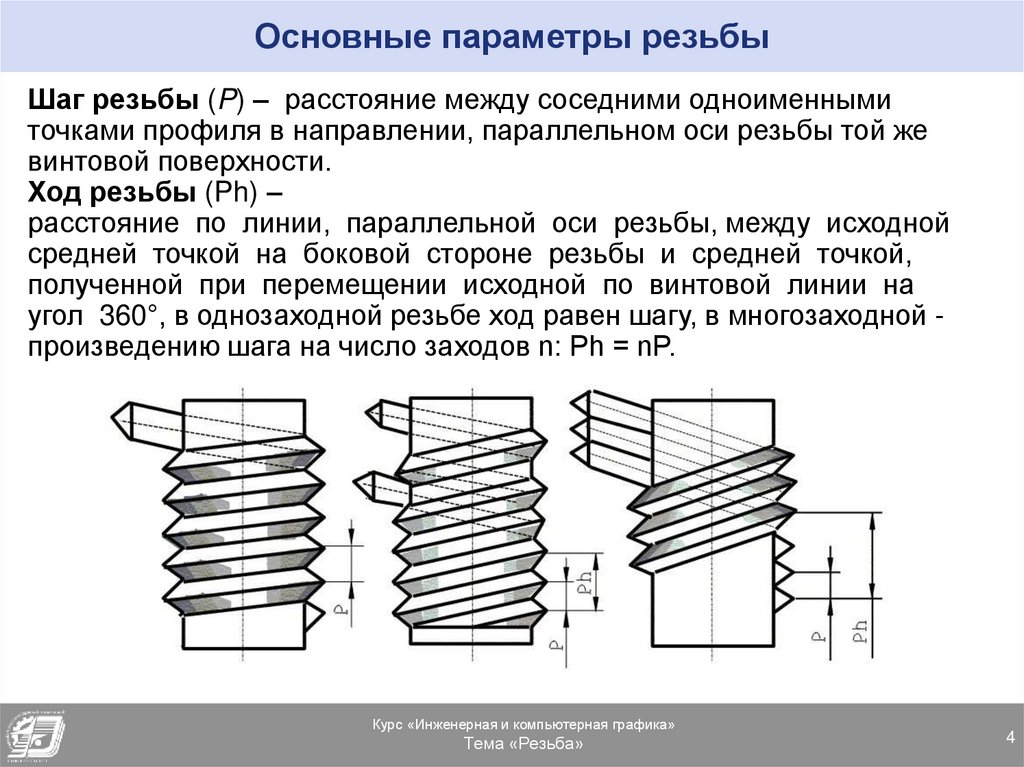

Что такое шаг резьбы S?

Шаг резьбы — это расстояние между одноименными сторонами двух рядом расположенных витков, измеренное в направлении осевой линии резьбы.

Что такое нитка резьбы?

Нитка (виток) резьбы —это часть резьбы, образуемая при одном полном обороте профиля.

Как подразделяются резьбы в зависимости от количества ниток?

В зависимости от количества ниток, резьбы подразделяются на однозаходную, двухзаходную, трех-, заходную и т. д. У однозаходной резьбы на торце болта, винта или гайки виден только один конец витка, а у многозаходных — два, три и больше витков. Однозаходные резьбы имеют малые углы подъема в винтавой линии и большое трение.

В резьбовых соединениях применяют исключительно однозаходные резьбы как наиболее надежные в отношении самоторможения резьбовых деталей, предохраняющие их от самоотвинчивания. Многозаходные резьбы применяются в передачах винт-гайка.

Многозаходные резьбы применяются в передачах винт-гайка.

Как подразделяются резьбы в зависимости от направления вращения контура, образующего резьбу?

В зависимости от направления вращения контура, образующего резьбу, различают правую и левую резьбу. Если резьба правая, то гайка навертывается на болт слева направо (по часовой стрелке), а если левая, то гайка навертывается на болт справа налево (против часовой стрелки). Причем во всех случаях, где нет необходимости в левой резьбе, пользуются только правой резьбой.

Как классифицируются резьбы по назначению?

В зависимости от назначения резьбы классифицируются на крепежные, крепежно-уплоТняющие й На’ резьбы для передач движения. Крепежные резьбы служат для скрепления деталей, крепежно-уплотняющие — для скрепления и создания герметичности в соединении, а резьбы для передач движения применяются в передачах винт-гайка и в червяках червячных передач.

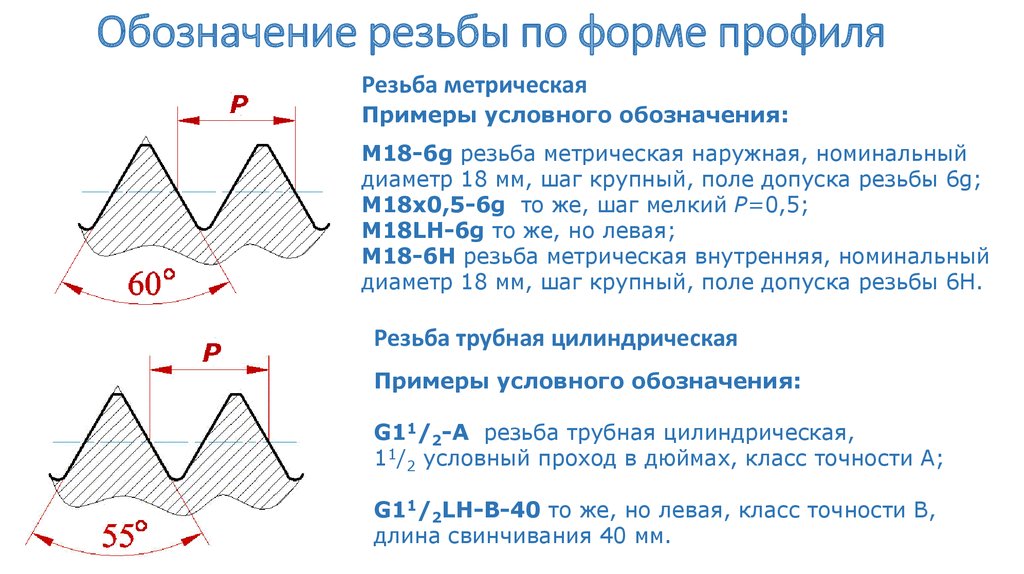

Как подразделяются резьбы в зависимости от формы профиля?

В зависимости от формы профиля резьбы подразделяются на треугольные, прямоугольные, трапецеидальние и др.

Рис. 1. Резьба метрическая

В свою очередь, треугольная резьба делится на метрическую и дюймовую.

Какая треугольная резьба называется метрической?

Метрической называется такая треугольная резьба, у которой диаметр и шаг выражаются в метрической системе мер — в миллиметрах, а угол профиля у нее 60°. Кроме того, профиль метрической резьбы плоскосрезанный” (рис. 1). Все треугольные метрические резьбы делятся на резьбы с крупным шагом (для диаметров 1—68 мм) и резьбы с мелким шагом (для диаметров 1—600 мм).

Наиболее широкое распространение получила метрическая резьба с крупным шагом, так как по сравнению с резьбой с мелким шагом влияние ее на износ и ошибки ее изготовления меньше.

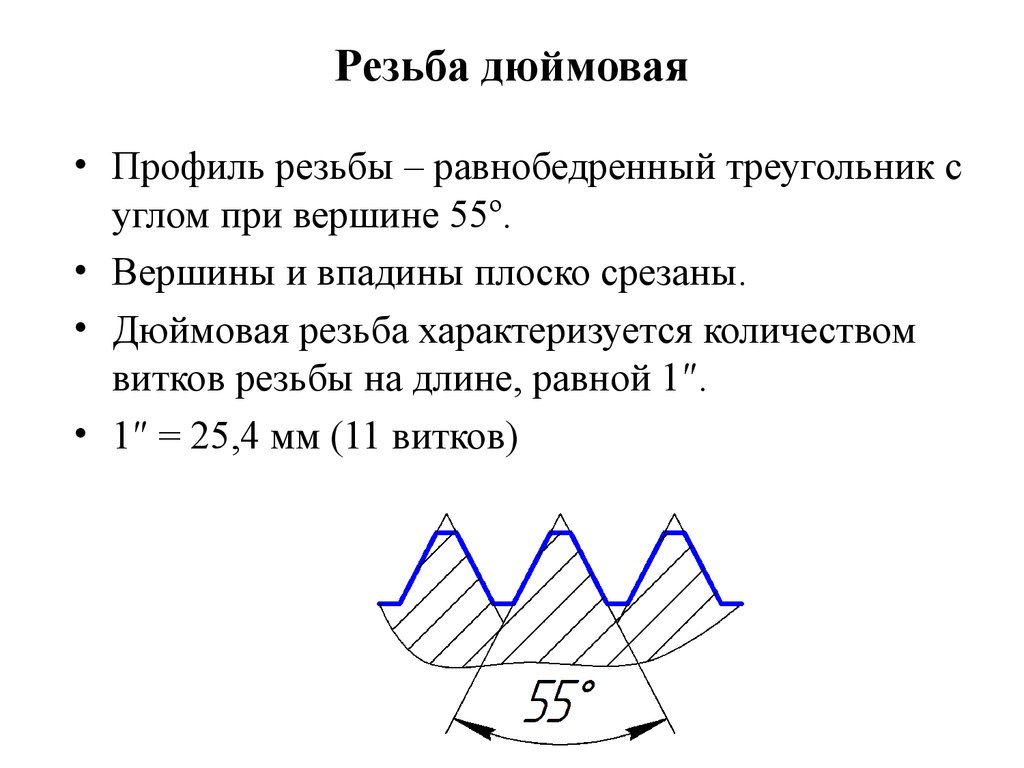

Какая резьба называется дюймовой?

Дюймовой резьбой называется такая резьба, у которой наружный диаметр измеряется в дюймах, а шаг резьбы —числом ниток на 1 дюйм (дюйм равен 25,4 мм). Угол профиля резьбы 55°. Дюймовая резьба применяется в старых машинах, а также в импортных машинах, ввозимых к нам из стран, где применяется дюймовая система.

В каких случаях применяется трапецеидальная резьба?

Трапецеидальная резьба применяется в передачах винт-гайка и в червячных передачах (червяк), так как она имеет меньшие потерн при трении по сравнению с треугольной резьбой и более прочная.

Какие детали являются основными крепежными деталями резьбовых соединений?

Основные крепежные детали резьбовых соединений— это болты, шпильки, винты и гайки.

Что такое болт?

Болт —это деталь обычно круглого поперечного сечения, имеющая на одном конце головку, а на другом резьбу. Головки болтов могут быть шестигранными, квадратными, полукруглыми, потайными и др. Преимущественное применение имеют болты с шестигранными головками, имеющими следующие стандартные размеры: 7, 9, 10, 11, 12, 14j 17, 19, 22 мм и т. д.

В каких случаях применяются болты для скрепления деталей?

Болты для скрепления деталей применяются в тех случаях, когда детали имеют относительно небольшую толщину или когда материал деталей не может обеспечить необходимую надежность резьбы.

Что такое шпилька?

Шпилька — это стержень с резьбой на обоих концах; одним концом она ввинчивается в скрепляемую деталь, а на другой ее колец навинчивают гайку.

Различают шпильки повышенной и нормальной точности, изготовляемые, с одинаковыми номинальными диаметрами резьбы и гладкой части или с номинальным диаметром резьбы больше диаметра гладкой части.

В каких случаях для скрепления деталей применяют шпильки?

Шпильки применяют в тех случаях, когда материал скрепляемых деталей с нарезанным отверстием при применении винтов не обеспечивает необходимой долговечности резьбы при частых сборках и разборках соединений.

Что такое винт?

Винт — это деталь круглого поперечного сечения, обычно с резьбой на одном конце и головкой на другом, но в некоторых случаях в резьбовых соединениях применяют винты без головок. Винты в резьбовых соединениях крепятся не гайками, а ввинчиваются резьбовым концом в одну из скрепляемых деталей: По своему назначению вннты подразделяются на крепежные, служащие для скрепления соединяемых деталей, и установочные, имеющие в отличие от крепежных резьбу по всей длине стержня и предотвращающие взаимный сдвиг деталей.

Крепежные винты изготовляют с головкой под ключ или под отвертку, а установочные — либо с головкой под ключ, либо без головки со шлицами или с углублением под ключ. Установочные гоЛовки винтов бывают шестигранные, квадратные; полукруглые, потайные и др.

В каких случаях применяют винты для скрепления деталей?

Винты для скрепления деталей применяют в тех случаях, когда одна из скрепляемых деталей относительно большой толщины, или когда невозможно разместить гайки, или при жестком требований уменьшения массы резьбового соединения, или для придания соединений более красивого внешнего вида.

Что такое гайка?

Гайка — это крепежная деталь с резьбовым отверстием, навинчиваемая на конец болта или шпильки и служащая для замыкайия соединяемых деталей машин при помощи болта или шпильки. По форме гайки бывают шестигранные с Одной или двумя фасками, шестигранные корончатые со стандартными размерами между противоположили гранями 7, 9, 10, 11, 12, 14, 17, 19, 22 мм и т. д. Кроме шестигранных гаек в машиностроении применяются также квадратные, круглые и цилиндрические гайки.

д. Кроме шестигранных гаек в машиностроении применяются также квадратные, круглые и цилиндрические гайки.

Для чего служат шайбы?

Шайбы служат для того, чтобы не помять поверхность скрепляемых деталей и для увеличения ойорной поверхности: Их подкладывают под головки болтов и винтов, а также под гайки.

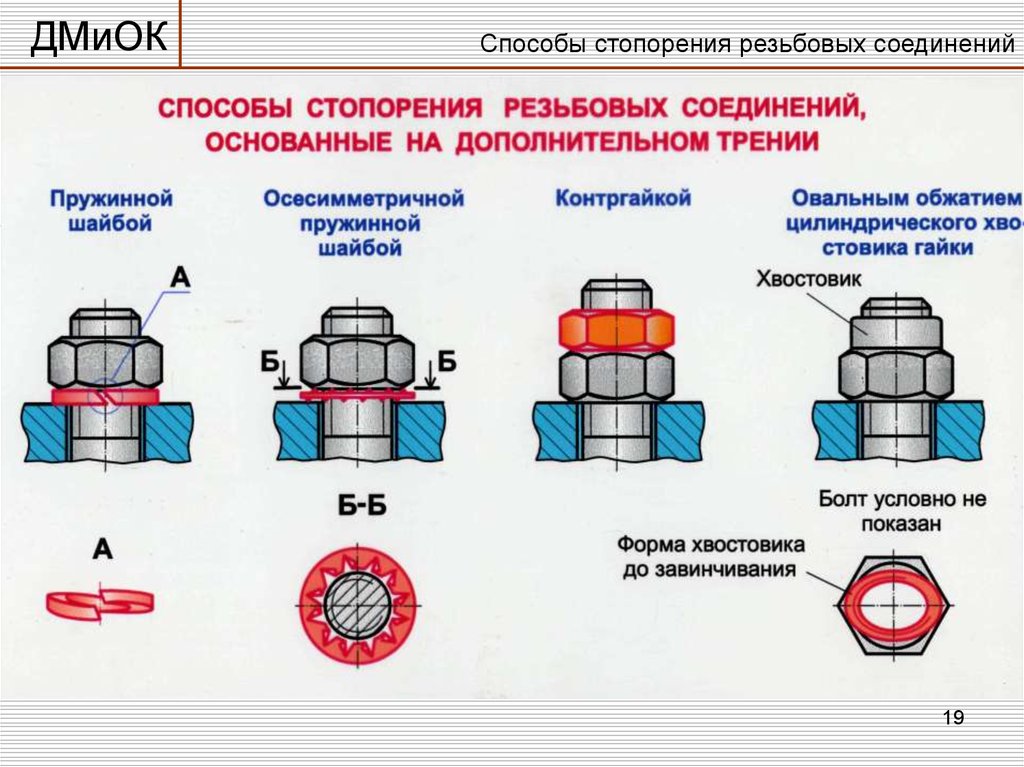

Для чего служат гаечные замки?

Гаечные замки служат для удержания резьбовых соединений от самоотвинчйвания при движениях, толчках и ударах, которым подвергаются детали машин вО время работы.

Какие гаечные замки применяются в машиностроении?

В машиностроении применяются разные гаечные замки, например разрезная (пружинящая) шайба, которая благодаря своей упругости держит гайку затянутой. Кроме пружинящих шайб применяются шайбы стопорные с внутренними и наружными зубьями, шайбы стопорные с одной и двумя лапками. В отдельных случаях для стодорения гаек пользуются штифтами, винтами и упругими контргайками.

Из какого материала изготовляют болты, шпильки, винты, гайки, шайбы и гаечные замки?

Болты, шпильки, винты и гайки изготовляют из сталей марок Ст. 3 КП, Ст. 5, 10, 10КП, 15, 15КП, 20, 30, 35, 45, 40Г, 35Х, 40Х, 35ХА, 30ХСА и др., а шайбм и гаечные замки (кроме пружинных) обычно изготовляют из сталей марок Ст. 0, Ст. 1, Ст. 2, Ст. 3, ОД 10, 15, 20 и 25. Пружинные замки изготовляют из стали марок 65, 70, 75, 65Г и др.

3 КП, Ст. 5, 10, 10КП, 15, 15КП, 20, 30, 35, 45, 40Г, 35Х, 40Х, 35ХА, 30ХСА и др., а шайбм и гаечные замки (кроме пружинных) обычно изготовляют из сталей марок Ст. 0, Ст. 1, Ст. 2, Ст. 3, ОД 10, 15, 20 и 25. Пружинные замки изготовляют из стали марок 65, 70, 75, 65Г и др.

Каким инструментом завинчивают и отвинчивают болты и гайки?

Завинчивают и отвинчивают болты и гайки гаечными ключами — простыми, универсальными и специальными.

Прастые (открытые) ключи бывают односторонними и двусторонними, размеры ях зева должны соответствовать стандартным размерам головок болтов и гаек, В нашей стране приняты следующие размеры зева для двусторонних ключей (в. миллиметрах): 5X7, 7X9, 9X11, 10X12, 12×14, 14Х.17, 17X19, 19х Х22 и т. д. Кроме простых ключей в машиностроении широко используются торцевые ключи, трубчатые или цельные, которые бывают также односторонние и двусторонние.

Из какого материала изготовляют гаечные ключи?

Гаечные ключи изготовляют из инструментальной, углеродистой, а иногда из легированной стали. Головки ключей закаливают и отпускают. Размер зева ключа должен точно соответствовать размеру гайки или размеру болта.

Головки ключей закаливают и отпускают. Размер зева ключа должен точно соответствовать размеру гайки или размеру болта.

Каким инструментом отвертывают и завертывают винты с прорезью (шлицем)?

Винты с прорезью (шлицем) отвертывают и завертывают отвертками, рабочая часть (лезвие) которых должна соответствовать размерам, шлица. Рабочую часть отверток, так же, как и головки гаечных ключей, закаливают.

В каких случаях в машиностроении для завертывания гаек и винтов пользуются механизированным инструментом?

Механизированным инструментом в машиностроении пользуются при сборке машин и механизмов в массовом производстве, благодаря чему резко повышается производительность труда. Механизированные гаечные ключи и отвертки приводятся в движение электрическими и пневматическими двигателями.

Физика 9702 Сомнения | Страница справки 113

Вопрос 573: [Силы > Равновесие]

На рисунке показана детская игра с балансировкой.

Деревянный стержень однороден и все кольца имеют одинаковую массу. Два кольца

висит на колышке 13 и одно на колышке 1.

Деревянный стержень однороден и все кольца имеют одинаковую массу. Два кольца

висит на колышке 13 и одно на колышке 1. На какой крючок нужно повесить четвертое кольцо, чтобы уравновесить удилище?

A 2 B 3 C 5 D 6

Ссылка: Прошлый экзамен – ноябрь 2011 г. Документ 11 Q15 и документ 13 Q13

Решение 573:

Ответ: C.

Пусть вес 1 кольца будет W.

Чтобы стержень балансировал (равновесие),

Момент по часовой стрелке = против часовой стрелки момент

2 кольца на штифте 13 вызывают момент по часовой стрелке.

Момент по часовой стрелке = 2[(13 – 8)xW] = 10W

Момент против часовой стрелки = (8 – 1)W + (8 – у)Ж

где y — положение крюка где должно быть повешено четвертое кольцо.

Для равновесия,

(8 – 1)W + (8 – y)W = 10W

7W + (8 – y)W = 10W

(8 – y)W = 3W

8 – y = 3 дает y = 8 – 3 = 5

Вопрос 574: [Электрическое поле]

(a) α-частица и протон покоятся a

на расстоянии 20 мкм друг от друга в вакууме, как показано на рис. 1.

1.

(и) Государственный закон Кулона.

(ii) α-частицу и протон можно считать точечными зарядами.

Рассчитать электрическая сила между α-частицей и протоном.

(б)

(и) Дайте определение напряженности электрического поля.

(ii) Точка P — это расстояние x от α-частицы вдоль линии, соединяющей α-частицу к протону (см. рис.1). Изменение напряженности электрического поля с расстоянием x E α из-за одной α-частицы показан на рис.2.

Вариант с расстоянием x напряженности электрического поля E P из-за протона отдельно также показано на рис.2.

1. Объясните, почему два отдельных электрических поля имеют противоположные знаки.

2. На рис.2 схематично показано изменение с x комбинированного электрического поля, обусловленного α-частицами. и протон для значений x от 4 мкм до 16 мкм.

Справочник: Прошлые экзаменационные работы – ноябрь 2013 г., бумаги 41 и 42 Q4 Решение 574:

90 008 (а)

(и) Закон Кулона гласит, что (электрическая) сила между 2 точечных зарядов пропорциональна произведению двух зарядов и обратно пропорциональна площадь их разделения

(ii)

Расстояние между α-частицей и протоном, r = 20 мкм = 20 x 10 -6 м

Заряд α-частицы (содержит 2 протона) = 2 x (1,6×10 -19 ) C

Заряд протона, q = 1,6×10 -19 C

ϵ 0 = 8,85 х 10 -12 FM -1

Электрический сила, F = Qq/4πϵ 0 r 2

F = 2 x (1,6×10 -19 ) 2 / {4π x 8,85 x 10 -12 x (20 x 10 -6 ) 2 } = 1,15 x 10 -18 N

{Q — заряд α-частицы, содержащей 2 протона и, следовательно,

заряжен +2e = 2 x (1,6×10 -19 ) Кл. q — заряд протона

что равно +e = (1,6×10 -19 ) C. Произведение Qq равно 2 x (1,6×10 -19 ) 2 }

q — заряд протона

что равно +e = (1,6×10 -19 ) C. Произведение Qq равно 2 x (1,6×10 -19 ) 2 }

(б)

(i) Напряженность электрического поля определяется как сила на единицу заряда, действующая ЛИБО на неподвижный заряд, ЛИБО на положительный заряд.

(ii)

1.

Выбрать любой 2:

Электрический поле является векторной величиной

Электрический поля в противоположных направлениях

2 заряда отталкиваются друг от друга

2. На графике линия всегда должна находиться между заданными линиями, пересекая ось x между 11,0 мкм и 12,3 мкм. Кривая должна иметь разумную форму.

{Значение напряженности электрического поля при любом значении x равно сумме соответствующих значений E α и E p в этой точке – это значение будет меньше E α и больше E p поскольку E p является отрицательным.}

[Показан типичный рисунок. Это можно сделать более правильно на

бумага.]

Это можно сделать более правильно на

бумага.]

Вопрос 575: [Динамика > Импульс]

На диаграмме показано ядро, выпущенное из пушки.

Скорость отдачи пушки 5 м с –1 по горизонтали.

Какова горизонтальная скорость пушечного ядра?

A 200 мс –1 B 500 мс –1 C 2000 мс –1 D 5000 m s –1

Ссылка: Прошлые экзаменационные работы – ноябрь 2006 г. Документ 1 Q12

Решение 575:

Ответ: B.

Прежде чем выстрелить пушечным ядром, пушка + пушечное ядро неподвижны. Значит, начальный импульс равен нулю.

Когда пушка стреляет шаром, он движется назад. Это скорость отдачи, которая составляет 5 мс -1 . горизонтально.

Из закона сохранения импульса величина импульса пушечного ядра (движущегося вперед) равна величине импульса пушка (отходит назад).

Пусть скорость пушечного ядра равна v.

10v = 1000 (5)

Скорость v = 5000 / 10 = 500 мс -1

Вопрос 576: [Электромагнетизм > Холл Зонд]

(a) Укажите соотношение между плотностью магнитного потока B и магнитным потоком Φ, объяснив любые другие используемые вами символы.

(b) Большой подковообразный магнит имеет однородное магнитное поле между столбы. Магнитное поле равно нулю вне пространства между полюсами.

Небольшой датчик Холла двигался с постоянной скорость вдоль линии XY, которая находится посередине между сторонами полюсов и параллельна им магнита, как показано на рис.1.

ЭДС производится зондом Холла когда он находится в магнитном поле.

Угол между плоскостью зонда и направление магнитного поля не меняется.

По осям рис.2 построить график к показать изменение со временем t Э.Д.С. V H производства Холла

(c)

(i) Государственный закон Фарадея

электромагнитная индукция.

(ii) Датчик Холла в (b) заменен небольшой плоской катушкой проволоки. Катушка движется с постоянной скоростью по линии XY. Плоскость катушки параллельна граням полюсов магнита.

По осям рис.3 начертите график к показать изменение со временем t Э.Д.С. E, индуцированный в катушке

Ссылка: Прошлый экзаменационный лист – ноябрь 2012 г. Документ 43 Q5 Решение 576:

(a)

ЛИБО

Φ = BAsinθ, где A — площадь (через который проходит поток), а θ — угол между плотностью магнитного потока B и (плоскость) A

OR

Φ = BA, где A — площадь, нормальная к плотность магнитного потока B

(b) Для графика V H постоянна и отлична от нуля между полюса и ноль снаружи. Наблюдается резкое увеличение/уменьшение на концах магнит

{V H постоянно

между полюсами, потому что площадь, через которую проходит поток, постоянна, как

угол между плоскостью датчика Холла и направлением магнитного поля

не разнообразен. Резкое увеличение связано с внезапным сокращением

поток на площадь плоскости зонда Холла.}

Резкое увеличение связано с внезапным сокращением

поток на площадь плоскости зонда Холла.}

(c)

(i) Закон электромагнитного поля Фарадея индукция утверждает, что (индуцированная) э.д.с. пропорциональна скорости изменение (магнитного) потока (рычажный механизм)

(ii) Для графика есть короткий импульс при входе и выходе из области между полюсами. Импульсы имеют примерно такой же формы, но противоположной полярности. ЭДС равен нулю между полюсами и снаружи.

{Когда катушка входит в поля резкое увеличение потока вызывает импульс ЭДС, которая действует в таким образом, чтобы противодействовать вызывающему его изменению потока (закон Ленца). Одинаковый применяется, когда катушка покидает магнитное поле.

Поскольку катушка перемещается

постоянная скорость, как только вся катушка полностью войдет в поле, скорость

тогда изменение потока равно нулю (поток есть, но он не изменяется, т. е.

скорость изменения потока равна нулю), в результате чего Э. Д.С. быть равным нулю (из уравнения Фарадея

закон).

Д.С. быть равным нулю (из уравнения Фарадея

закон).

Импульсы противоположны полярности, потому что, когда катушка входит в поле, изменение является увеличением поток, а когда он покидает поле, изменение представляет собой уменьшение потока.}

Вопрос 577: [Силы > Равновесие]

Цилиндр массой W помещен на ровный склон. Контактная сила откоса на цилиндре R. Резьба прилегает к поверхности цилиндра. Другой конец нити фиксируется.

На какой схеме изображен цилиндр в равновесие?

Ссылка: Прошлый экзамен – ноябрь 2014 г. Документ 13 Q13

Решение 577:

Ответ: C. 90 011

Для равновесия результирующая сила и результирующий крутящий момент в системе должен быть равен нулю.

Результирующая сила может быть

определяется путем рассмотрения компонентов действующих сил. Поскольку

силы не отрисованы в масштабе, можно предположить, что силы действуют таким образом

что результирующая в этом случае равна нулю.

Кроме того, для равновесия результирующий крутящий момент должен быть равен нулю.

Крутящий момент или момент = Сила x перпендикулярное расстояние линии действия силы до оси вращения

Без выполнения каких-либо расчетов Самый простой способ узнать, равен ли результирующий крутящий момент нулю, — убедиться, что все сила действует на одну и ту же точку — это вызывает «перпендикулярное расстояние линия действия силы на точку опоры равна нулю. Таким образом, результирующий крутящий момент будет равен нулю. [Этому соответствует только C]

Применение режущих инструментов, Глава 6: Нарезание канавок и резьбонарезание

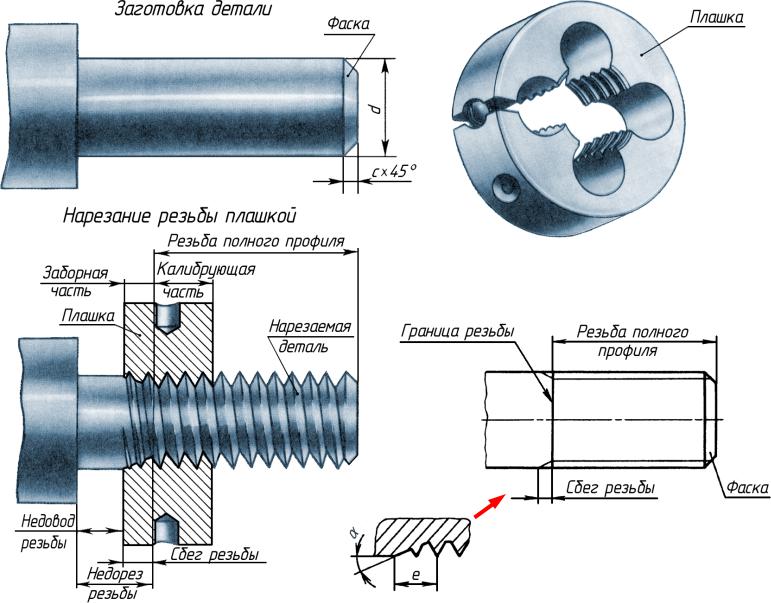

Нарезание канавок и нарезание резьбы — это одноточечные операции обработки, выполняемые на токарных станках, токарных автоматах или обрабатывающих центрах.

Проточка канавок или углублений

Операции проточки или проточки, иногда также называемые операциями сужения, часто выполняются на заплечиках заготовки, чтобы обеспечить правильную посадку сопрягаемых деталей. Когда требуется, чтобы резьба проходила по всей длине детали до буртика, обычно делается канавка, обеспечивающая полный ход гайки. Нарезание канавок на заготовке перед операциями круглого шлифования позволяет шлифовальному кругу полностью шлифовать заготовку, не касаясь буртика.

Когда требуется, чтобы резьба проходила по всей длине детали до буртика, обычно делается канавка, обеспечивающая полный ход гайки. Нарезание канавок на заготовке перед операциями круглого шлифования позволяет шлифовальному кругу полностью шлифовать заготовку, не касаясь буртика.

Торцевые канавки

При нарезании торцевых канавок инструмент подается в осевом, а не радиальном направлении к торцевой поверхности заготовки. Инструмент должен быть приспособлен к радиальному изгибу канавки, поэтому лезвие изогнуто. Когда шпиндель станка вращается против часовой стрелки, используется правосторонняя версия инструмента, а левосторонняя версия используется, когда шпиндель станка вращается по часовой стрелке.

Чтобы и пластина, и державка вошли в канавку, необходимо учитывать как внешний, так и внутренний диаметр канавки. Диаметр, измеренный снаружи лезвия, определяет предел наименьшего возможного диаметра, который может быть обработан, а диаметр, измеренный внутри лезвия, определяет предел максимально возможного диаметра канавки.

Внутренние канавки

Основная проблема при нарезании внутренних канавок — эвакуация стружки. Существует очень высокий риск заклинивания стружки, что может привести к поломке инструмента, особенно при обработке малых диаметров. Стружка должна быть удалена из канавки, затем изменить направление на 90 градусов и пройти сбоку оправки, чтобы, наконец, быть удаленной из отверстия. Введение в программу прерывистой подачи – лучший способ получить короткую стружку. Держатель с внутренней канавкой и вставкой показан выше.

Вибрация — еще одна распространенная проблема, связанная с нарезанием внутренних канавок. Стабильность связана с выступом или с тем, насколько глубоко в заготовке должна быть обработана канавка. Риск вибрации снижается за счет использования максимально возможной оправки. Вылет не должен превышать диаметра в два-два с половиной раза. Нарезание внутренних канавок является критической операцией, и важно выбрать инструмент, который оптимизирует эвакуацию стружки при обработке без вибрации.

Инструменты для нарезки канавок обычно затачивают до размеров и формы, необходимых для конкретной работы. Большинство инструментов для нарезки канавок внешне похожи на инструменты для отрезания, за исключением того, что углы тщательно закруглены, поскольку они уменьшают вероятность образования трещин в детали, особенно если деталь подлежит термической обработке.

Операции отрезки или обрезки

При отрезке заготовка вращается, а инструмент выполняет радиальное движение подачи. Как и при торцовом точении, инструмент подается от периферии заготовки к центру, а скорость резания снижается до нуля — но на этом сходство заканчивается.

По мере продвижения режущего инструмента к центру вступает в силу еще один фактор. По мере уменьшения диаметра заготовки радиальная сила резания приведет к разрушению материала до того, как пластина прорежет его. В результате в центре заготовки образуется выступ или заусенец. Этот выступ всегда будет после отрезки, но его размер можно уменьшить, выбрав правильную геометрию пластины, скорость подачи и опору для провисающей заготовки.

При отрезке материал находится с обеих сторон вставки. Это означает, что используемые инструменты узкие и что длина резцедержателя увеличивается с увеличением диаметра. Поэтому стабильность становится решающим фактором.

Поскольку размер инструмента и державки должен быть оптимизирован в соответствии с требованиями, для отвода тепла имеется только небольшая поверхность, поэтому смазочно-охлаждающая жидкость становится важной. К сожалению, из-за нехватки места подача смазочно-охлаждающей жидкости затруднена стружкой. Так как эвакуация стружки затруднена и стружке нечем разбиваться, боковые поверхности могут быть легко повреждены во время работы.

Геометрия вставки

В начале резания пластина будет работать с относительно высокой скоростью резания и должна выдерживать пластическую деформацию. Скорость уменьшается по мере приближения инструмента к центру, после чего она становится равной нулю.

Современные станки можно запрограммировать так, чтобы скорость шпинделя автоматически увеличивалась по направлению к центру, чтобы скорость резания оставалась постоянной. Но максимальная скорость шпинделя станка будет достигнута до того, как инструмент достигнет центра, и это может привести к наростам на режущей кромке пластины. Следовательно, потребуется прочный инструментальный материал, чтобы противостоять нарастанию краев по мере приближения инструмента к центру.

Но максимальная скорость шпинделя станка будет достигнута до того, как инструмент достигнет центра, и это может привести к наростам на режущей кромке пластины. Следовательно, потребуется прочный инструментальный материал, чтобы противостоять нарастанию краев по мере приближения инструмента к центру.

Пластины с улучшенной геометрией необходимы для удовлетворительного выполнения операций отрезки и обработки канавок. Пластины с положительным передним углом обеспечивают меньшие силы резания и, следовательно, меньшее давление на заготовку, что уменьшает размер выступа. Однако большой положительный передний угол означает более слабую режущую кромку.

Вставка может иметь различные углы в плане. На прямых или нейтральных пластинах угол в плане равен нулю. Эта конструкция обеспечивает более прочную режущую кромку и лучшее качество поверхности, сохраняя при этом более жесткие допуски в отношении перпендикулярного выравнивания. При увеличении угла в плане увеличивается осевая сила резания, что приводит к отклонению пластины.

При больших углах опережения отклонение может быть настолько сильным, что происходит закругление торцевых поверхностей, в результате чего торцевая поверхность становится выпуклой или вогнутой. Уменьшенный угол опережения создает большие радиальные силы резания, но это может вызвать проблемы с вибрацией, особенно при обработке малых диаметров. При нарезании канавок радиальное смещение пластины приводит к неточной глубине канавки.

Защита от стружки

При операциях отрезки и обработки канавок пластина имеет обработанные поверхности с обеих сторон направления подачи. Поэтому сколы должны формироваться таким образом, чтобы они были уже канавки, иначе можно повредить поверхности. Кроме того, стружка должна быть сформирована таким образом, чтобы ее можно было удалить из канавки, не нарушая при обработке длинных и громоздких катушек стружки. Поэтому стружка формируется в двух направлениях: изгибается по ширине и скручивается в продольном направлении, образуя спиральную пружинообразную стружку. На иллюстрации слева показаны три пластины для контроля стружки.

На иллюстрации слева показаны три пластины для контроля стружки.

Для получения идеальной формы стружки пластина обычно оснащается стружколомом, который учитывает как условия обработки, так и материал заготовки. Он сформирован таким образом, чтобы образовать насыпь, на которую может взобраться стружка во время обработки. После нескольких оборотов стружка автоматически сломается. На диаметр спиральной пружинной стружки влияют ширина вставки, высота блока, подача и материал заготовки.

Позиционирование инструмента

Как и при обычном точении, важно, чтобы режущая кромка располагалась на том же уровне, что и центральная линия. Для достижения удовлетворительных результатов допустимо максимальное отклонение позиционирования всего ±0,004 дюйма от центральной линии.

Поскольку режущая кромка отклоняется от центральной линии, передний угол и задний угол будут изменены. Это изменение связано с радиусом заготовки. Слишком маленький задний угол может привести к трению режущей кромки о заготовку. Если режущая кромка расположена слишком низко, инструмент оставит материал в центре, и будет сформирован выступ.

Если режущая кромка расположена слишком низко, инструмент оставит материал в центре, и будет сформирован выступ.

Эксплуатационная стабильность

При обычном наружном точении вылет инструмента не зависит от длины заготовки. Размер резцедержателя можно подобрать так, чтобы он выдерживал напряжения, возникающие во время работы. Однако при операциях отрезки и нарезания канавок необходимо учитывать глубину вставки и ширину канавки, а это означает, что стабильность часто должна быть поставлена под угрозу, чтобы соответствовать спецификациям.

Для достижения наилучшей стабильности выступ должен быть как можно меньше, поэтому следует выбирать держатель для наименьшей возможной глубины погружения. Можно использовать более широкие вставки для повышения стабильности, но больше материала теряется в виде стружки. Это может быть дорого при больших партиях и при обработке дорогих материалов.

Вибрация также может возникать в результате отклонения заготовки. Чем ближе патрон к положению разъема, тем меньше будет влияние напряжений и прогиб заготовки. Поэтому, если заготовка склонна к вибрации, обработка должна производиться как можно ближе к патрону.

Чем ближе патрон к положению разъема, тем меньше будет влияние напряжений и прогиб заготовки. Поэтому, если заготовка склонна к вибрации, обработка должна производиться как можно ближе к патрону.

Риск вибрации должен быть сведен к минимуму, чтобы получить приемлемые результаты по качеству и сроку службы инструмента. В дополнение к выбору наилучшего инструмента и наиболее стабильной настройки режимы резания должны быть адаптированы, чтобы свести к минимуму склонность инструмента и заготовки к вибрации.

Выбор державки и пластины

Современные инструменты для отрезки и обработки канавок состоят из державки и сменной пластины, разработанной специально для конкретной операции. Большинство вставок, произведенных за последнее десятилетие, были разработаны для работы с концепцией SELF-GRIP. В этом методе зажима не используются внешние винты или рычаги для удержания вставки на месте, как показано ниже. Вместо этого он полагается на вращение детали и давление инструмента, чтобы удерживать пластину в клиновидном кармане. Пластины, разработанные для этого типа державки, обычно односторонние, а их геометрия допускает неограниченную глубину резания.

Пластины, разработанные для этого типа державки, обычно односторонние, а их геометрия допускает неограниченную глубину резания.

У двусторонних пластин, также известных как «собачья кость», глубина резания ограничивается второй режущей кромкой, как показано внизу справа. Вставки из собачьей кости традиционно могут резать только на общую длину вставки. Как только глубина будет достигнута, задняя кромка начнет тереться внутри канавки, которую создает инструмент. Кроме того, вставки из собачьей кости обычно фиксируются винтовым зажимом, который также ограничивает глубину резания.

Покрытия для канавочных и разделительных вставок варьируются от поставщика к поставщику. Но процесс с использованием нитрида титана и углерода практически стал отраслевым стандартом для более низких скоростей резания и более тяжелых условий эксплуатации.

А когда условия стабильны и требуются более высокие скорости резания, выбор сужается до покрытий из нитрида титана-алюминия, наносимых методом PVD, или более новым среднетемпературным процессом CVD. Причина в том, что TiAIN действует как хороший тепловой барьер для карбидной подложки и может выдерживать повышенные температуры.

Причина в том, что TiAIN действует как хороший тепловой барьер для карбидной подложки и может выдерживать повышенные температуры.

Рекомендации по обработке канавок и отрезке

Возможность эффективно резать заготовки и заготовки на токарных станках всегда была важна для выполнения работы. Даже в отрезных станках специального назначения в основе операции лежит хороший отрезной инструмент. Современные инструменты для отрезки и обработки канавок со сменными пластинами обеспечивают тот же уровень производительности, что и современные токарные инструменты.

Целью операций отрезки является максимально эффективное и надежное отделение одной части заготовки от другой. При нарезании канавок принцип тот же, хотя эти операции менее чувствительны, поскольку канавки обычно не такие глубокие. При нарезании канавок основными требованиями являются форма, точность и чистота поверхности.

Несколько важных советов по использованию инструментов для обработки канавок и отрезки:

• Всегда используйте большое количество смазочно-охлаждающей жидкости.

• Точно установите высоту центра режущей кромки.

• Убедитесь, что державка/лезвие точно расположены под углом 90 градусов к оси заготовки.

• Используйте резцедержатель с минимально возможной длиной вставки для рассматриваемой операции.

• Выберите самый большой хвостовик/пруток для инструмента.

• Отрегулируйте скорость резки, чтобы избежать вибраций.

• Уменьшите скорость подачи для конечной детали при отрезке стержневого материала/компонентов.

• При нарезании осевых канавок первый врезной пропил следует выполнять по наибольшему диаметру и дальше от торца, чтобы свести к минимуму риск заклинивания стружки.

• Используйте наименьший возможный угол в плане, чтобы избежать зазубрин/заусенцев при отрезке.

• По возможности используйте державку с упрочняющим радиусом между хвостовиком и лезвием.

Резьба и нарезание резьбы

Винтовая резьба восходит к 250 г. до н.э., когда ее изобрел Архимед. На протяжении веков деревянные винты, изготовленные вручную искусными мастерами, использовались для изготовления винных прессов и столярных зажимов по всей Европе и Азии. Точности в производстве винтов и резьбы не было до тех пор, пока Генри Модслей не изобрел токарно-винторезный станок в 179 году.7.

Точности в производстве винтов и резьбы не было до тех пор, пока Генри Модслей не изобрел токарно-винторезный станок в 179 году.7.

В начале 1800-х Модслей также начал изучать производство однородной и точной резьбы. До этого не было двух одинаковых винтов; производители делали столько резьб на дюйм на болтах и гайках, сколько соответствовало их собственным потребностям. Например, один производитель сделал 10 витков резьбы на дюйм в резьбовых деталях диаметром 1/2 дюйма, тогда как другой сделал 12 витков резьбы и так далее. В этот период обострилась потребность в стандартах резьбы.

Несмотря на многочисленные попытки стандартизации, стандарты на резьбу были разработаны только во время Первой мировой войны. Профиль резьбы был обозначен как форма резьбы American National и был основным типом резьбы, производимой в Соединенных Штатах до Второй мировой войны.

Во время Второй мировой войны Соединенные Штаты производили военное оборудование, в котором использовалась форма резьбы American National, что создавало проблемы взаимозаменяемости с оборудованием, произведенным в Канаде и Великобритании. Только после Второй мировой войны в 1948 году эти страны договорились об унифицированной форме резьбы, чтобы обеспечить взаимозаменяемость резьбовых частей. Унифицированная форма резьбы по существу такая же, как у старой американской национальной, за исключением того, что она имеет закругленный корень и закругленный или плоский гребень. Унифицированная форма резьбы механически взаимозаменяема с прежней резьбой American National того же диаметра и шага. Сегодня это основная форма резьбы, производимая и используемая в Соединенных Штатах.

Только после Второй мировой войны в 1948 году эти страны договорились об унифицированной форме резьбы, чтобы обеспечить взаимозаменяемость резьбовых частей. Унифицированная форма резьбы по существу такая же, как у старой американской национальной, за исключением того, что она имеет закругленный корень и закругленный или плоский гребень. Унифицированная форма резьбы механически взаимозаменяема с прежней резьбой American National того же диаметра и шага. Сегодня это основная форма резьбы, производимая и используемая в Соединенных Штатах.

Номенклатура винтовой резьбы

Резьба имеет много размеров. В современном производстве важно иметь практические знания терминологии винтовой резьбы, чтобы правильно определять и рассчитывать размеры.

Наибольший диаметр — это наибольший диаметр резьбы. На наружной резьбе это наружный диаметр; для внутренней резьбы это диаметр основания или корня резьбы.

Внутренний диаметр — это наименьший диаметр резьбы. На наружной резьбе меньший диаметр находится в нижней части резьбы; на внутренней резьбе малым диаметром является диаметр, расположенный в вершине.

Делительный диаметр — это воображаемый диаметр, который проходит через резьбу в точке, где ширина канавки и резьбы равны. Диаметр шага является наиболее важным размером винтовой резьбы; это основа, из которой берутся все измерения резьбы.

Корень — это нижняя поверхность, соединяющая две стороны резьбы. Гребень — это верхняя поверхность, соединяющая две стороны резьбы. Шаг — это линейное расстояние от соответствующих точек на соседних витках. Шаг равен I, деленному на общее количество витков на дюйм (P = l/[количество витков/дюйм]). Винт с одним ходом с 16 витками резьбы на дюйм имеет шаг, равный 1/16 дюйма, обычно называемый «16-шаговой резьбой».

Шаг — это осевое расстояние, на которое резьбовая часть продвигается за один полный оборот. На резьбовой части с одним шагом шаг равен шагу.

Глубина — это расстояние, измеренное радиально, между вершиной и основанием резьбы. Это расстояние часто называют глубиной резьбы.

Боковая сторона резьбы. Угол резьбы — это угол между боковыми сторонами резьбы. Например, унифицированная и метрическая резьба имеет угол резьбы 60 градусов. Спираль представляет собой изогнутую канавку, образованную вокруг цилиндра или внутри отверстия.

Например, унифицированная и метрическая резьба имеет угол резьбы 60 градусов. Спираль представляет собой изогнутую канавку, образованную вокруг цилиндра или внутри отверстия.

Правосторонняя резьба — это винтовая резьба, для затягивания которой требуется вращение вправо или по часовой стрелке. Левая резьба — это винтовая резьба, для затягивания которой требуется вращение влево или против часовой стрелки. Посадка резьбы представляет собой диапазон натяжения или ослабления между внешней и внутренней сопрягаемой резьбой. Серии резьбы представляют собой группы комбинаций диаметра и шага, которые отличаются друг от друга количеством витков резьбы на дюйм, применяемых к определенному диаметру. Две распространенные серии резьбы, используемые в промышленности, представляют собой серию крупной и мелкой резьбы, обозначенную как UNC и UNF.

Унифицированная форма резьбы

Унифицированная винтовая резьба имеет угол резьбы 60 градусов с закругленным основанием и плоским или закругленным гребнем. Как упоминалось ранее, это основная форма резьбы, используемая для крепежных изделий с винтовой резьбой, используемых в Соединенных Штатах. Унифицированная система резьбы включает шесть основных серий резьбы:

Как упоминалось ранее, это основная форма резьбы, используемая для крепежных изделий с винтовой резьбой, используемых в Соединенных Штатах. Унифицированная система резьбы включает шесть основных серий резьбы:

.

1. Унифицированный грубый (UNC)

2. Единый штраф (UNF)

3. Унифицированный сверхтонкий (UNEF)

4. Унифицированный 8-шаговый (8 УН)

5. Унифицированный 12-шаговый (12 УН)

6. Унифицированный 16-шаговый (16 UN)

Серия с крупной резьбой (UNC) является одной из наиболее часто используемых серий для гаек, болтов и винтов. Он используется, когда для материалов с более низкой прочностью на растяжение (алюминий, чугун, латунь, пластмассы и т. д.) требуются резьбовые детали. Крупная резьба имеет большую глубину резьбы и требуется для этих типов материалов, чтобы предотвратить зачистку внутренней резьбы.

Серия с мелкой резьбой (UNF) используется для материалов с более высокой прочностью на растяжение, где не требуется крупная резьба. Поскольку у них больше резьбы на дюйм, они также используются там, где требуется максимальная длина зацепления между внешней и внутренней резьбой.

Серия сверхтонкой резьбы (UNEF) используется, когда требуется еще большая длина зацепления в более тонких материалах. Восьми-, 12- и 16-шаговые резьбы используются на резьбах большего диаметра для специальных применений. 8-шаговая резьба обычно считается крупной резьбой для больших диаметров, 12-шаговая — это мелкая серия, а 16-шаговая — сверхмелкая резьба, используемая для резьбы большего диаметра.

Соотношение между делительным диаметром и большим диаметром определяет угол подъема резьбы. Например, 12-шаговая (12 UN) резьба с наружным диаметром 1,250 дюйма будет иметь больший угол наклона спирали, чем 12-шаговая резьба с наружным диаметром 2,0 дюйма. Вообще говоря, чем меньше угол винтовой линии, тем больше растягивающее напряжение, приложенное к болту при заданном крутящем моменте, приложенном к гайке. Крепеж с меньшим углом подъема также будет более эффективно сопротивляться вибрации и ослаблению.

Держатель для нарезания канавок и резьбы показан внизу слева, а различные вставки для нарезания канавок и резьбы показаны ниже.

Винтовая резьба Acme

Резьба Acme производится для узлов, требующих высоких нагрузок. Они используются для передачи движения во всех типах станков, домкратах, больших С-образных зажимах и тисках. Форма резьбы Acme имеет угол резьбы 29 градусов и большую плоскость на гребне и основании.

Резьба Acme была разработана для замены сложной в изготовлении квадратной резьбы.

Существует три класса резьбы Acme (2G, 3G и 4G), каждая из которых имеет зазор на всех диаметрах для обеспечения свободного перемещения. Резьба класса 2G используется в большинстве сборок. Классы 3G и 4G используются, когда допустим меньший люфт или люфт, например, на ходовом винте токарного станка или винте стола фрезерного станка.

Коническая трубная резьба

Трубная резьба, обычно обозначаемая NPT (National Pipe Taper), представляет собой коническую резьбу, используемую для герметизации резьбовых соединений, таких как водопроводные и воздушные трубы. Большинство трубных резьб имеют небольшую конусность (3/4 дюйма/фут) и нарезаются с помощью специальных трубных метчиков и плашек. Трубная резьба также может быть обработана с помощью конической насадки на токарном станке.

Большинство трубных резьб имеют небольшую конусность (3/4 дюйма/фут) и нарезаются с помощью специальных трубных метчиков и плашек. Трубная резьба также может быть обработана с помощью конической насадки на токарном станке.

Точение резьбы

Развитие инструментов для нарезания резьбы прошло долгий путь со времен высокоскоростных насадок и наконечников, отшлифованных до нужной формы, которые затем медленно подавались ходовым винтом токарного станка. Большая часть сегодняшней резьбы выполняется инструментами со сменными вставками как часть очень быстрого процесса ЧПУ. То, что раньше было относительно сложной и трудоемкой частью обработки, теперь является стандартной процедурой, как и любая другая операция. Типичная деталь, для которой требуется резьба, обычно обрабатывается с использованием фиксированных циклов числового программного управления и множества других механизмов станка, а также с использованием инструментов с нужной формой резьбы.

Принцип одноточечного нарезания резьбы заключается в движении подачи инструмента по отношению к вращению заготовки. Острие образует типичную спиральную канавку, образующую резьбу с определенным шагом. По сути, нарезание резьбы — это хорошо скоординированная токарная операция с помощью формы-инструмента. Во время проходов подачи инструмент перемещается в продольном направлении вдоль заготовки, а затем отводится и возвращается в исходное положение для следующего прохода по той же канавке резьбы.

Острие образует типичную спиральную канавку, образующую резьбу с определенным шагом. По сути, нарезание резьбы — это хорошо скоординированная токарная операция с помощью формы-инструмента. Во время проходов подачи инструмент перемещается в продольном направлении вдоль заготовки, а затем отводится и возвращается в исходное положение для следующего прохода по той же канавке резьбы.

Скорость подачи является ключевым фактором, который должен совпадать с шагом резьбы. Координация достигается различными способами, в зависимости от типа машины; ходовой винт, кулачок или числовое управление (обычно обрабатывается как подпрограмма в ЧПУ). Форма получаемой канавки определяется формой режущей кромки, а скорость подачи значительно выше, чем при обычных токарных операциях.

Относительно небольшой, 60-процентный, угол при вершине инструмента делает режущую кромку восприимчивой к силам и напряжениям при резании металла. Чтобы противостоять этому, давно установленный метод заключается в использовании глубины резьбы для определения глубины резания и во избежание обработки за один проход. Вместо этого глубина обрабатывается за несколько проходов. Режущий инструмент открывает канавку резьбы, прорезая все глубже и глубже, обычно делая от пяти до 16 проходов, в зависимости от шага резьбы. По мере выполнения каждого прохода за один проход удаляется все больше и больше материала, поскольку задействуется все большая часть кромки. По этой причине глубина резания последовательно уменьшается по мере выполнения проходов.

Вместо этого глубина обрабатывается за несколько проходов. Режущий инструмент открывает канавку резьбы, прорезая все глубже и глубже, обычно делая от пяти до 16 проходов, в зависимости от шага резьбы. По мере выполнения каждого прохода за один проход удаляется все больше и больше материала, поскольку задействуется все большая часть кромки. По этой причине глубина резания последовательно уменьшается по мере выполнения проходов.

Лучше всего иметь радиальные подачи, которые последовательно уменьшаются по мере выполнения проходов. Количество проходов подачи должно быть сбалансировано, чтобы обеспечить достаточный, но не чрезмерный врез кромки в заготовку. Слишком большое усилие резания при недостаточной глубине резания приводит к преждевременному износу инструмента.

Левая и правая резьба

Разница в направлении между левой и правой резьбой не влияет на профиль резьбы; однако это оказывает некоторое влияние на выбор и комбинацию инструментов. Способ нарезания резьбы зависит от конструкции заготовки. Работа в направлении патрона является наиболее распространенным методом, хотя работа вдали от патрона во многих случаях также является удовлетворительной. 9№ 0013

Работа в направлении патрона является наиболее распространенным методом, хотя работа вдали от патрона во многих случаях также является удовлетворительной. 9№ 0013

Преимущество использования правых инструментов для правой резьбы и левых инструментов для левой резьбы заключается в том, что конструкция держателя обеспечивает максимальную поддержку пластины. Но при нормальных условиях резания этот порядок не критичен. Однако очень важно, чтобы вставки всегда использовались с держателями одной и той же руки.

Державки и выбор пластин

По сравнению с обычным точением инструмент и параметры обработки при нарезании резьбы не такие гибкие. В основном это связано с тем, что подача зависит от шага, глубина резания делится на проходы, а скорость резания ограничена из-за заостренной режущей кромки.

Сменные пластины доступны для наружной и внутренней резьбы. Вставки для внутренней резьбы являются зеркальным отображением соответствующих наружных вставок. Как внешние, так и внутренние вставки доступны в правостороннем и левостороннем исполнении. Поскольку допуски и геометрия резания у внешних и внутренних пластин различаются, важно, чтобы их нельзя было перепутать.

Поскольку допуски и геометрия резания у внешних и внутренних пластин различаются, важно, чтобы их нельзя было перепутать.

Резьбонарезные пластины с покрытием

Инструмент для токарной обработки резьбы претерпел значительные изменения за последние тридцать лет, с момента появления первых плоских пластин со свободным стружколомом, закрепленным на верхней части пластин. Сегодняшние современные пластины устранили большинство возможных проблем, которые могут возникнуть при использовании обычных резьбонарезных пластин. Это сделало нарезание резьбы более похожим на токарную операцию.

Многоцелевые пластины с PVD-покрытием обеспечивают более широкий диапазон скоростей резания между областью, характеризующейся образованием наростов при более низких скоростях и пластической деформацией при более высоких скоростях. Нарезание резьбы включает в себя множество коротких последовательностей нарезания и часто относительно низкую скорость резания во время обработки. Большое значение при нарезании резьбы имеет способность режущего инструмента сводить к абсолютному минимуму склонность к наростообразованию или полностью предотвращать ее, в зависимости от материала заготовки. Нарост на кромке приведет к ухудшению качества поверхности и, в конечном итоге, к поломке кромки и выходу инструмента из строя.

Большое значение при нарезании резьбы имеет способность режущего инструмента сводить к абсолютному минимуму склонность к наростообразованию или полностью предотвращать ее, в зависимости от материала заготовки. Нарост на кромке приведет к ухудшению качества поверхности и, в конечном итоге, к поломке кромки и выходу инструмента из строя.

Фрезерование резьбы

На протяжении многих лет резьбофрезерование является признанным методом изготовления точной винтовой резьбы. Длинные винты, такие как ходовые винты на токарных станках и многозаходная резьба, часто изготавливаются фрезерованием.

Фрезерование резьбы выполняется однозаходной или многозаходной фрезой. Вращающийся резец подается в работу на необходимую глубину. Затем заготовку поворачивают и подают в продольном направлении со скоростью, обеспечивающей надлежащий шаг детали. Любой класс посадки или форма резьбы могут быть изготовлены методом резьбофрезерования.

Шлифование резьбы

Шлифование резьбы обычно выполняется, когда твердость материала делает нарезание резьбы плашкой или одноточечным инструментом непрактичным. Шлифование резьбы также приводит к большей точности и превосходному качеству поверхности по сравнению с тем, что может быть достигнуто с помощью других операций по нарезанию резьбы. Метчики, резьбонарезные станки, резьбовые калибры и микрометрические шпиндели используют шлифованную резьбу.

Шлифование резьбы также приводит к большей точности и превосходному качеству поверхности по сравнению с тем, что может быть достигнуто с помощью других операций по нарезанию резьбы. Метчики, резьбонарезные станки, резьбовые калибры и микрометрические шпиндели используют шлифованную резьбу.

Шлифованная резьба производится на резьбошлифовальных станках. Резьбошлифовальный станок по внешнему виду очень напоминает цилиндрический шлифовальный станок. Он включает в себя прецизионный ходовой винт для получения правильного шага или шага на резьбовой части. Резьбошлифовальные станки также имеют средства для правки или правки режущей кромки шлифовального круга, так что они обеспечивают точную форму резьбы на детали. Шлифовальные круги, применяемые при изготовлении шлифованных резьб, бывают одно- и многоручьевыми. Однореберные типы используются для шлифования более длинных резьб и продольной подачи для необходимой длины резьбы. Шлифовальный круг с несколькими ребрами обычно используется для нарезания коротких резьб.