Зачем нужна закалка изделий из стали?

Напряженная атмосфера. Три члена жюри. Четыре мастера кузнечного дела, лишь один из которых окажется победителем. Языки огня, звон металла и таймер с обратным отсчетом. Кто-то старается переиграть соперников за счет опыта, а кто-то – за счет знаний в материаловедении и термической обработке металлов.

Все это атрибуты популярного американского телешоу «Между молотом и наковальней», в котором каждый зритель, не вставая с дивана, может узнать тонкости производства холодного оружия.

Один из секретов профессионального мастера-оружейника – это правильная закалка металла, из которого будет выкован острый и прочный клинок. И зачастую именно этот этап становится непреодолимой преградой для участников шоу. Кузнец должен не только умело работать с молотом и наковальней. Самый драматический момент наступает, когда разогретый полуфабрикат опускают в емкость с жидкостью. Это и есть закалка, от которой зависит качество поверхности, характеристики стали, форма клинка, а также финальная оценка судей.

Как появилась закалка?

До середины XIX века считалось, что качество стали и изделий из нее зависит исключительно от ковки или кузнечной обработки. Лишь в 1866-1868 годах российский ученый Дмитрий Константинович Чернов при изучении металла бракованных пушек выяснил и доказал, что высококачественная сталь – это продукт, прошедший термическую обработку, в т.ч. закалку, в результате которой в металле происходят изменения, которые в средневековье могли бы принять за магию.

Сталь имеет кристаллическую структуру, которой свойственно меняться в зависимости от внешних условий и образовывать разные устойчивые кристаллические решетки. Эта особенность называется полиморфизмом кристаллов и впервые была открыта немецким химиком Мартином Генрихом Клапортом в 1798 году на примере карбоната кальция.

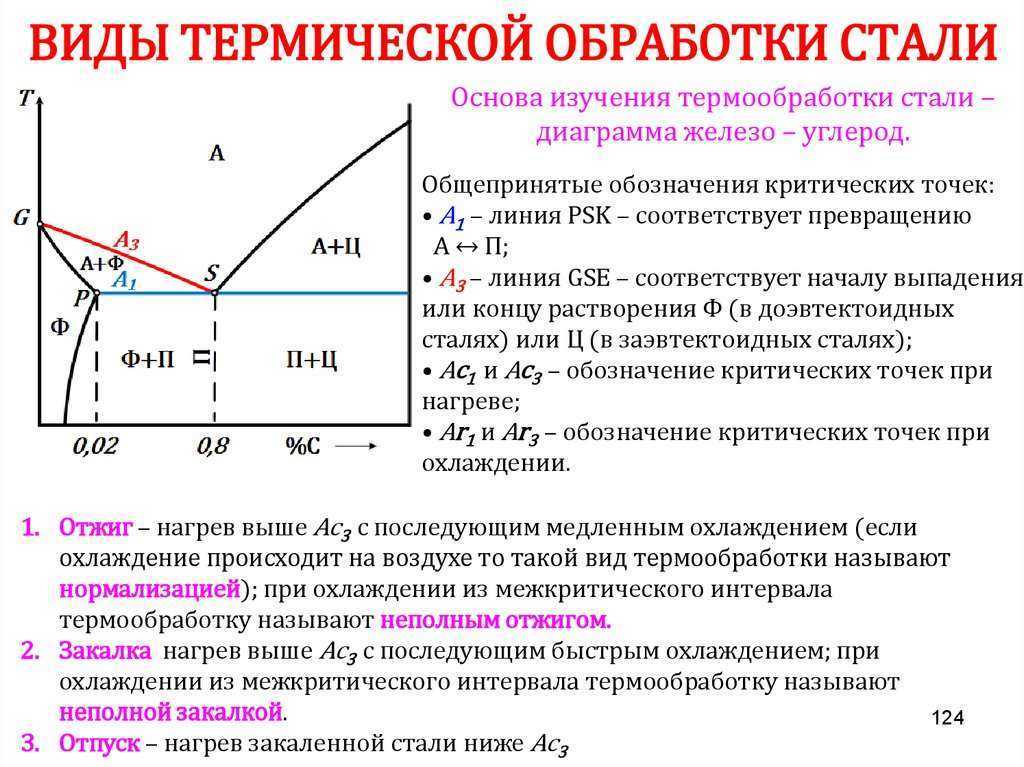

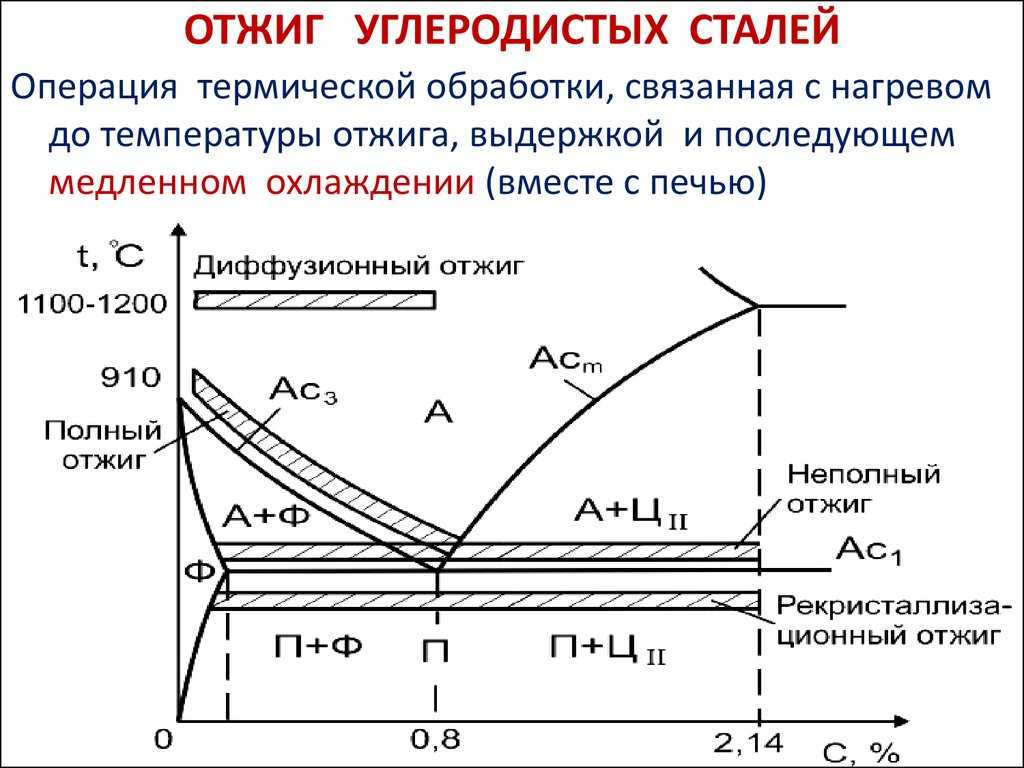

Чернов развил эту теорию применительно к стали. Он установил 4 критических температуры – a, b, c и d – получившие название «Точки Чернова». При их достижении изменяется фазовое состояние и структура стали во время охлаждения или нагрева твердого стального изделия. Открытие Дмитрия Чернова положило начало развитию науки о термической обработке металлов. Да и целом в металлургии после этого начали все сильнее использовать научный подход и все меньше учитывать опыт, накопленный предыдущими поколениями.

Он установил 4 критических температуры – a, b, c и d – получившие название «Точки Чернова». При их достижении изменяется фазовое состояние и структура стали во время охлаждения или нагрева твердого стального изделия. Открытие Дмитрия Чернова положило начало развитию науки о термической обработке металлов. Да и целом в металлургии после этого начали все сильнее использовать научный подход и все меньше учитывать опыт, накопленный предыдущими поколениями.

Как закалка влияет на сталь?

На молекулярном уровне сталь представляет собой кристаллическую структуру с полиморфными свойствами. Этот термин происходит от греческого слова, обозначающего «многообразие». В данном случае речь о том, что кристаллические решетки стали, которые могут значительно отличаться между собой, при определенной температуре трансформируются одна в другую – это и есть полиморфное превращение. Кроме того, при различных условиях охлаждения (ускоренное или наоборот замедленное), могут образовываться совершенно разные фазовые составляющие.

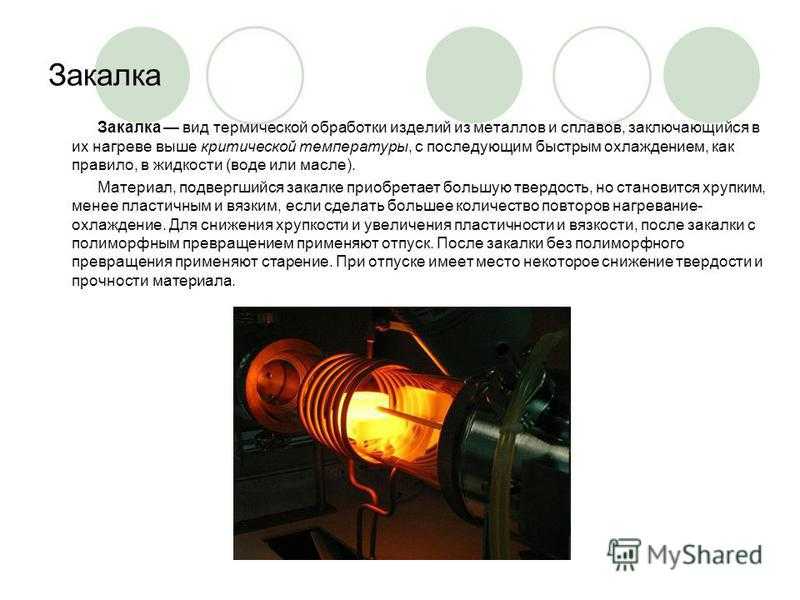

Если же говорить языком, понятным широкой аудитории, закалка – это высокотемпературный нагрев и резкое охлаждение стального изделия, благодаря которым снижается пластичность и вязкость углеродистой стали. Материал становится прочным, твердым и хрупким. И все это происходит в твердом состоянии, то есть без нагревания стали до плавления.

На практике это выглядит так. Например, холодную заготовку будущего ножа или сверла нагревают чуть выше критической температуры, при которой происходит то самое полиморфное превращение кристаллической решетки. Металл некоторое время выдерживают при заданной температуре. После этого заготовку быстро охлаждают в воде, солях или масле (в зависимости от степени легирования стали и требуемого комплекса свойств), фиксируя новую структуру. При этом в стальном изделии образуется внутреннее напряжение, которое может привести к преждевременному разрушению.

После этого заготовку быстро охлаждают в воде, солях или масле (в зависимости от степени легирования стали и требуемого комплекса свойств), фиксируя новую структуру. При этом в стальном изделии образуется внутреннее напряжение, которое может привести к преждевременному разрушению.

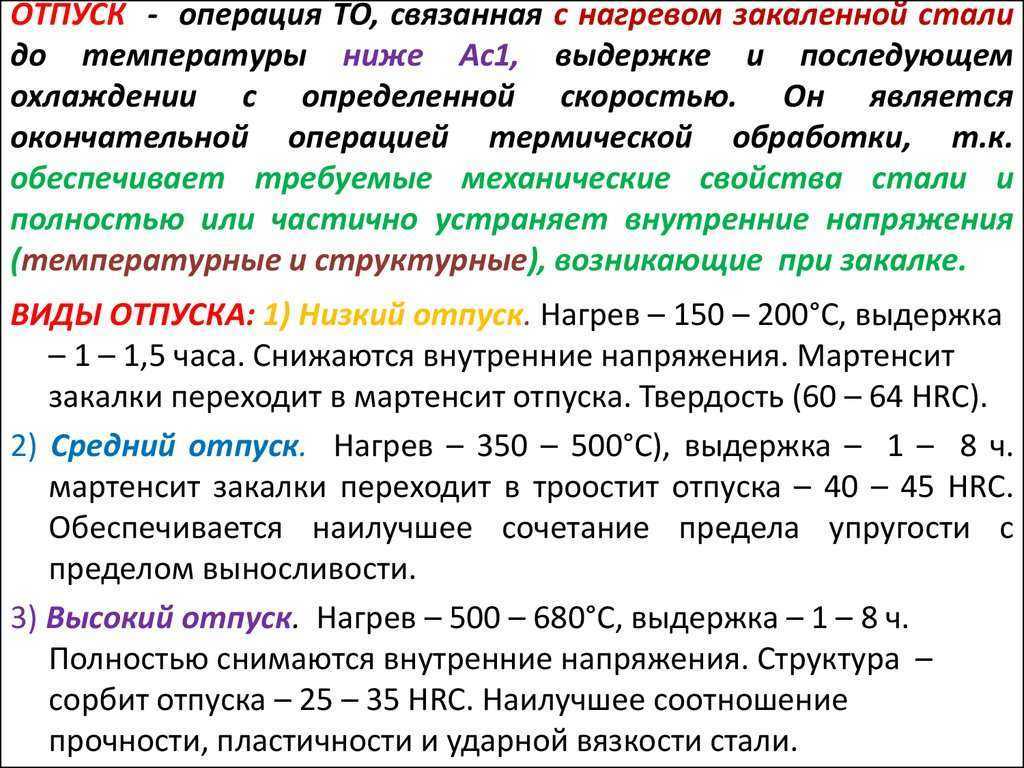

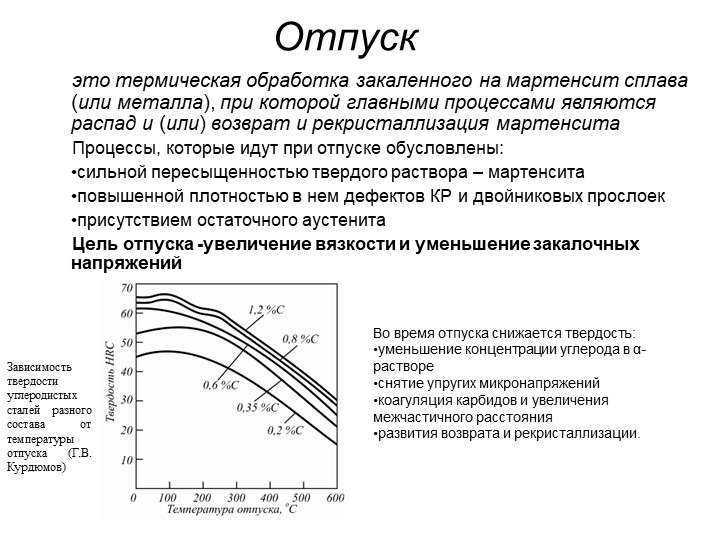

Поэтому закаленную деталь в большинстве случаев подвергают еще одной процедуре – отпуску. Это технологический процесс, во время которого металлическое изделие нагревают до относительно невысоких температур с последующим остыванием на воздухе или с печью. Он позволяет снизить хрупкость стали при сохранении прочностных характеристик.

Какие бывают способы закалки стали?

Один из основных факторов, которые влияют на закаливание металла – это среда, в которой она происходит. Это может быть вода, масло, специальная водополимерная среда или же растворы солей, от выбора которых зависит скорость охлаждения. Дело в том, что каждая из этих сред обладает определенной охлаждающей способностью, и если выбрать неподходящую, то изделие либо не закалится, либо, наоборот, из-за слишком высокой скорости остывания возникнут избыточные напряжения и материал растрескается. Поэтому для каждого сплава должны применяться конкретные закалочные жидкости: например, для углеродистых сталей – вода, для легированных – масло.

Поэтому для каждого сплава должны применяться конкретные закалочные жидкости: например, для углеродистых сталей – вода, для легированных – масло.

Например, в японских мечах катана закаливается лишь режущая кромка, так называемый хамон. Чтобы этого добиться, кузнецы обмазывают незакаленный меч специальной глиной, после чего стирают ее с кромки будущего меча. И выполняют закалку. Не обходилось и без экспериментов. Например, использование настоя конопляного масла с зеленым чаем вместо воды придавало лезвию катаны объемный эффект, который получил название двухуровневый хамон.

Ошибки и недочеты закалки стали

Однако закалка сталей – это очень тонкий процесс. В нем очень важно разогреть изделие до нужной температуры. Опытные кузнецы определяют температуру нагрева стали, как правило, визуально – по цвету ее поверхности. Но если мастер допустит просчет, то изделие не получит нужных характеристик. На промышленных предприятиях температуру нагрева конечно же контролируют специальными приборами – пирометрами, термопарами и другой контрольно-измерительной техникой.

В нем очень важно разогреть изделие до нужной температуры. Опытные кузнецы определяют температуру нагрева стали, как правило, визуально – по цвету ее поверхности. Но если мастер допустит просчет, то изделие не получит нужных характеристик. На промышленных предприятиях температуру нагрева конечно же контролируют специальными приборами – пирометрами, термопарами и другой контрольно-измерительной техникой.

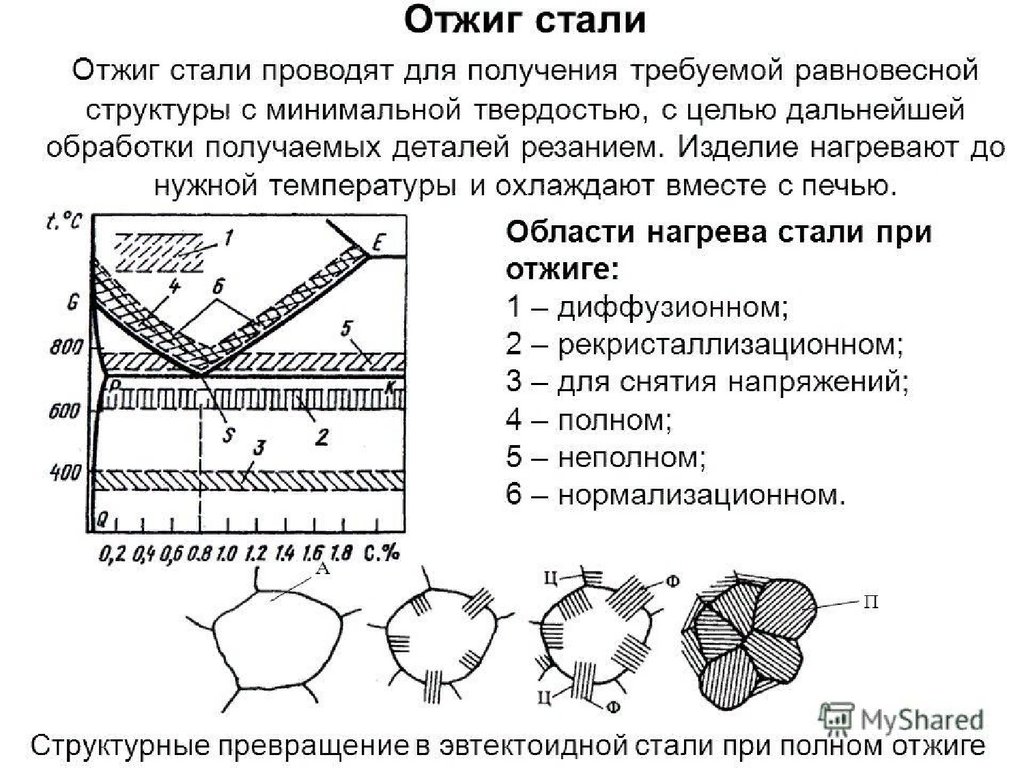

Что может случиться? Металл может оказаться недостаточно твердым. Причина– низкая температура нагрева, малая выдержка или слишком медленное охлаждение. Дефект можно исправить отжигом и повторной закалкой. Перегрев сопровождается повышенной хрупкостью. Но его также можно исправить с помощью отжига (нормализации) и повторной закалки.

А вот пережог возникает, когда стальное изделие нагревают до температур, близких к температуре плавления. В итоге получается очень хрупкий металл, и этот дефект уже невозможно исправить.

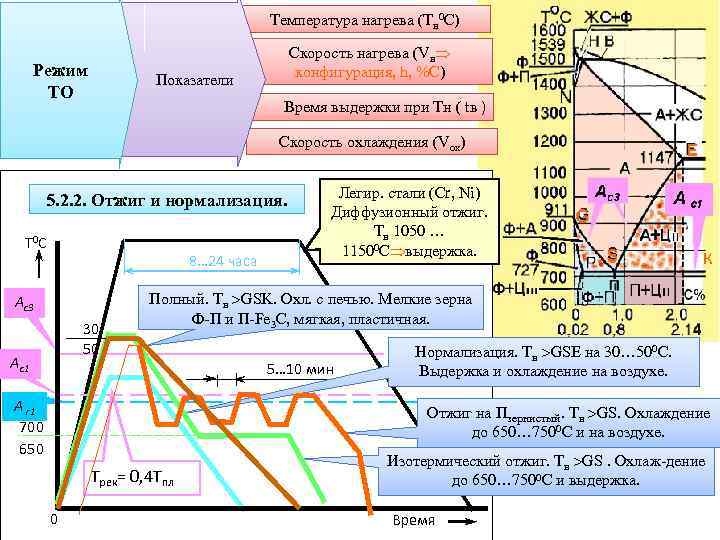

Поэтому во избежание или для минимизации подобных ошибок разработаны и используются специальные таблицы и цветовые диаграммы. Существуют справочники изотермических и термокинетических диаграмм, в которых для каждой марки стали можно выбрать корректные условия термической обработки, обеспечивающие получение требуемой структуры.

Огромное количество нюансов, которые возникают во время термической обработки стальных изделий, и которые нужно учитывать в технологическом процессе – это повод к серьезному изучению металлургической науки. Даже телевизионные шоу наглядно демонстрируют, что в условиях ограниченных ресурсов не только опыт, но и знания дают большое преимущество тем, кто хочет добиться наилучшего результата.

Закалка стали – способы, температура, правила

- Какой бывает закалка металла

- Как избежать образования окалины и обезуглероживания при закалке

- Охлаждение стали при закалке

- Выполнение закалки и отпуска стальных деталей в домашних условиях

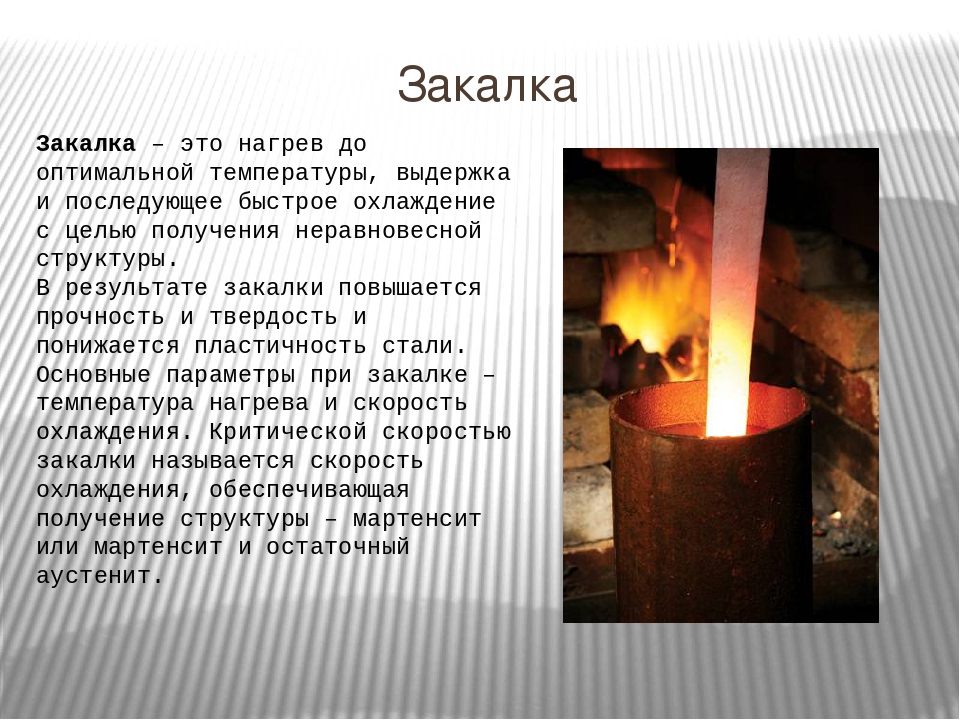

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Закалка стали

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны.Объяснение закалки сталиОбусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

| Xometry Europe

Сталь — один из самых важных и знаковых металлов на земле. Из комбинации железа и углерода возник прочный, универсальный и широко используемый сплав. От зданий, инфраструктуры, водных судов, автомобилей, машин, приборов до простой посуды, такой как вилки и ложки, его применение, кажется, не имеет границ. Это связано с многочисленными желательными свойствами, которыми обладает сталь. Одним из таких свойств является твердость, способность материала сопротивляться деформации, вызванной вдавливанием, ударом или истиранием. Однако естественной твердости стали не всегда достаточно для конкретных инженерных применений, таких как несущие конструкции и детали двигателей. Вот почему были разработаны методы значительного увеличения твердости наряду с другими свойствами стали. Эти методы известны как закалка стали.

Эти методы известны как закалка стали.

Закалка стали обычно проводится на готовой продукции, а не на сырье. При обработке с ЧПУ закалка стали представляет собой процесс после обработки, выполняемый на обработанных деталях. Это делается таким образом по ряду причин. Во-первых, закаливать целый блок стали экономически нецелесообразно, так как в процессе механической обработки будет удален большой его процент. Кроме того, закаленная сталь намного сложнее обрабатывать, так как твердость заготовки затрудняет проникновение инструмента.

Внутренние конструкции из стали и их твердость Не все стали имеют одинаковый состав. Именно, есть разные составы стали для разных целей. Разница в стали сводится к их внутренней структуре. Поскольку потребность в более прочных несущих металлах увеличилась, возникла необходимость в закалке стали. Сталь в своей самой простой форме имеет относительно небольшую прочность и твердость. Однако модификация его внутренней структуры дает впечатляющие результаты в отношении его прочности и твердости. Закалка стали просто включает процессы, предназначенные для формирования определенной внутренней структуры по сравнению с другой. К внутренним конструкциям из стали относятся:

Закалка стали просто включает процессы, предназначенные для формирования определенной внутренней структуры по сравнению с другой. К внутренним конструкциям из стали относятся:

Это самая твердая форма внутренней кристаллической структуры стали. При быстром охлаждении аустенитного железа образуется мартенсит. Из-за высокой скорости охлаждения углерод остается в твердом растворе, что приводит к затвердеванию детали. Он чрезвычайно твердый и ломкий. Мартенсит имеет игольчатую игольчатую микроструктуру, которая выглядит как линзообразные пластинки или пластинки, которые делят и подразделяют зерна исходной фазы, всегда соприкасаясь, но никогда не пересекаясь друг с другом. Эта структура встречается во многих системах сплавов, включая Fe-C, Fe-Ni-C.

Аустенит Аустенит является следующей по твердости внутренней структурой стали после мартенсита. Он относится к сплавам железа, в которых железо является гамма-железом. Обычно это происходит при температурах ниже 1500ºC и выше 723ºC.

Обычно это происходит при температурах ниже 1500ºC и выше 723ºC.

Перлит отличается от мартенсита тем, что перлитная структура формируется при медленном охлаждении. Это пластинчатая конструкция из феррита и цементита. При 723ºC гамма-железо трансформируется из ГЦК-структуры в альфа-железо, вытесняя карбид железа (цементит) из раствора.

Методы закалки стали Существуют различные методы закалки стали. Эти методы могут быть термическими, механическими, химическими или комбинацией двух или более из них. Процессы термической закалки являются наиболее распространенными методами закалки стали. Обычно они включают три основных этапа: нагрев стали, выдерживание ее при определенной температуре и охлаждение. Первый этап обычно включает нагрев металла до очень высокой температуры, достаточной для того, чтобы вызвать внутренние структурные изменения. Это также облегчает работу с металлом, например, изменение его формы. Существуют различные методы закалки стали:

Существуют различные методы закалки стали:

Холодная обработка обычно изменяет свойства стали или металлов. Этот метод закалки стали представляет собой просто деформацию металла при температуре ниже его точки плавления. Такие свойства, как предел текучести, предел прочности при растяжении и твердость, увеличиваются, а пластичность и способность материала к деформации уменьшаются. Деформационное упрочнение, возникающее в результате накопления и запутывания дислокаций при пластической деформации, является важным видом упрочнения элементов. Хотя около 90% энергии при наклепе рассеивается в виде тепла, остальная часть накапливается в кристаллической решетке, увеличивая тем самым ее внутреннюю энергию.

Закалка с легированием на твердый раствор Упрочнение на раствор — это добавление легирующего элемента к основному металлу для создания твердого раствора. При затвердевании металл твердеет за счет присутствия атомов сплава в кристаллической решетке основного металла. Разница в размерах атомов растворенного вещества и растворителя влияет на эффективность твердого раствора. Если атом растворенного вещества больше атома растворителя, возникают поля деформации сжатия. С другой стороны, если атом растворителя больше, чем атомы растворенного вещества, возникают поля деформации растяжения. Атомы растворенного вещества, которые искажают решетку в тетрагональную структуру, вызывают быстрое затвердевание. Очевидным примером является влияние цементита на сталь.

Разница в размерах атомов растворенного вещества и растворителя влияет на эффективность твердого раствора. Если атом растворенного вещества больше атома растворителя, возникают поля деформации сжатия. С другой стороны, если атом растворителя больше, чем атомы растворенного вещества, возникают поля деформации растяжения. Атомы растворенного вещества, которые искажают решетку в тетрагональную структуру, вызывают быстрое затвердевание. Очевидным примером является влияние цементита на сталь.

При закалке, также называемой мартенситным превращением, сталь нагревают выше критической температуры до аустенитной области, выдерживают при этой температуре, а затем быстро охлаждают или чаще закаливают в воде, масле или расплавленная соль. Для доэвтектоидных сталей температура нагрева на 30-50°С выше предела линии растворимости аустенита. Для заэвтектоидных сталей температура выше эвтектоидной. Закалка вызывает мартенситное превращение, которое значительно упрочняет сталь. Однако закаленная сталь очень хрупкая. Поэтому необходимо проводить отпуск для снятия внутренних напряжений и снижения хрупкости. Максимальная твердость достигается, когда скорость охлаждения при закалке достаточно высока, чтобы обеспечить полное мартенситное превращение

Однако закаленная сталь очень хрупкая. Поэтому необходимо проводить отпуск для снятия внутренних напряжений и снижения хрупкости. Максимальная твердость достигается, когда скорость охлаждения при закалке достаточно высока, чтобы обеспечить полное мартенситное превращение

Как следует из названия, поверхностное упрочнение создает твердую поверхность, необходимую для сопротивления износу в таких устройствах, как коленчатые валы, подшипники и т.п. Этот метод закалки стали, как правило, включает один из трех подходов:

Индукционная и пламенная закалкаЭто дифференциальная термическая обработка поверхности. Поверхность быстро нагревается, чтобы предотвратить воздействие на центр материала. Затем материал подвергается гораздо более быстрой закалке. Таким образом, на поверхности развивается высокий уровень мартенсита.

Диффузионное упрочнение (азотирование) При этом происходит изменение состава поверхностной зоны. Мелкие частицы рассеиваются, позволяя выбранным газам реагировать со сталью и диффундировать в нее. В этом процессе сталь подвергается термической обработке для получения отпущенной мартенситной структуры. Затем он подвергается воздействию атмосферы аммиака при температуре около 550ºC в течение 12-36 часов. Небольшие легирующие элементы, такие как Al или Cr , способствуют образованию тонкой дисперсии нитридов, которые значительно повышают поверхностную твердость и износостойкость. Этот состав нитридов намного превосходит мартенсит по твердости.

Мелкие частицы рассеиваются, позволяя выбранным газам реагировать со сталью и диффундировать в нее. В этом процессе сталь подвергается термической обработке для получения отпущенной мартенситной структуры. Затем он подвергается воздействию атмосферы аммиака при температуре около 550ºC в течение 12-36 часов. Небольшие легирующие элементы, такие как Al или Cr , способствуют образованию тонкой дисперсии нитридов, которые значительно повышают поверхностную твердость и износостойкость. Этот состав нитридов намного превосходит мартенсит по твердости.

Это включает воздействие на сталь углеродистой атмосферы при высокой температуре. Углеродосодержащая атмосфера может быть создана из высококачественного угля или диссоциированного природного газа. Атомы углерода диффундируют в недра металла, что приводит к образованию высокоуглеродистой оболочки, которая при последующей закалке создает твердую износостойкую мартенситную поверхность.

Твердость не имеет одной конкретной единицы измерения. Скорее, он описывается с использованием порядковых номеров. Существуют различные тесты на твердость, и индекс, используемый для описания твердости материала, зависит от используемого теста. Некоторые распространенные тесты на твердость:

Испытание на твердость по БринеллюВ этом испытании на поверхность материала воздействует стальной шарик известного диаметра. Затем рассчитывается число твердости по Бринеллю (BHN) по формуле, приведенной в таблице ниже. Измеряется диаметр полученного оттиска; вместе с диаметром стального шарика рассчитывается BHN.

Тест на твердость по Виккерсу В тесте на твердость по Виккерсу нагрузкой является алмазная пирамида с квадратным основанием. Эта нагрузка прикладывается к поверхности материала в течение примерно 30 секунд. Площадь пирамидального отпечатка рассчитывается и затем используется для расчета твердости металла.

Это испытание на твердость специально предназначено для тонких листов или очень хрупких материалов. Пирамидальное алмазное острие создает очень маленькое углубление на материале. Далее сделанный отпечаток изучается под микроскопом и используется для расчета твердости материала.

Испытание на твердость по РоквеллуТвердость по Роквеллу была разработана для измерения разницы в твердости стали до и после термической обработки. Пенетратор может представлять собой стальной шарик или алмазный сфероконический пенетратор. Твердость измеряется путем определения глубины проникновения в материал. Обычно применяются две нагрузки. Незначительная нагрузка вызывает первоначальное впечатление, а большая нагрузка вызывает основное проникновение.

| Test | Indenter |

| Brinell | 10mm sphere of steel or tungsten carbide |

| Vickers | Diamond pyramid |

| Knoop microhardness | Diamond pyramid |

| Rockwell | Алмазный конус |

Американский институт чугуна и стали (AISI) классифицирует сталь на четыре основные группы:

- Углеродистая сталь

- Легированные стали

- Нержавеющая сталь

- Инструментальная сталь

Основными элементами стали являются железо и углерод. Однако различные количества углерода и других легирующих элементов определяют свойства каждого сорта. Содержание углерода в любой стали определяет ее прокаливаемость, а также максимально достижимую твердость. Это особенно верно для закалки, так как углерод способствует образованию мартенсита.

Однако различные количества углерода и других легирующих элементов определяют свойства каждого сорта. Содержание углерода в любой стали определяет ее прокаливаемость, а также максимально достижимую твердость. Это особенно верно для закалки, так как углерод способствует образованию мартенсита.

Углеродистые стали представляют собой сплавы железа, содержащие до 2% углерода. Они часто содержат следовые количества легирующих элементов, улучшающих определенные свойства. Основываясь на фактическом количестве содержащегося углерода, углеродистая сталь может быть дополнительно классифицирована как низкоуглеродистая сталь, среднеуглеродистая сталь и высокоуглеродистая сталь.

Низкоуглеродистая сталь Также известная как мягкая сталь, содержит 0,08–0,35% углерода. Из-за низкого содержания углерода низкоуглеродистые стали не подвергаются закалке стали. Однако их можно упрочнить цементацией.

Эти стали содержат 0,35–0,5% углерода. Они прочнее низкоуглеродистых сталей, но с ними труднее работать. Среднеуглеродистые стали легко подвергаются закалке. При легировании следами марганца их прокаливаемость увеличивается. Среднеуглеродистые стали также подвергают цементации для применений, где износостойкость имеет решающее значение, например, в коленчатых валах.

Высокоуглеродистые сталиВысокоуглеродистые стали содержат более 0,5% углерода. Эти виды стали очень хорошо прокаливаемые из-за высокого содержания углерода. Обычно они упрочняются закалкой. Однако это делает их довольно хрупкими, поэтому требуется отпуск.

Легированные стали (UNS G13300-G98500, DIN 1.2xxx) Помимо содержания углерода химический состав является еще одним фактором, влияющим на прокаливаемость сталей. Легированные стали содержат различные количества меди, никеля, марганца, бора и ванадия. Эти стали очень хорошо упрочняются закалкой. Это связано с тем, что легирующие элементы задерживают распад аустенита, тем самым легко образуя мартенсит в легированных сталях. Закалка на твердый раствор также является эффективным и распространенным способом упрочнения легированных сталей.

Эти стали очень хорошо упрочняются закалкой. Это связано с тем, что легирующие элементы задерживают распад аустенита, тем самым легко образуя мартенсит в легированных сталях. Закалка на твердый раствор также является эффективным и распространенным способом упрочнения легированных сталей.

Нержавеющие стали — это стали, содержащие от 10 до 20% хрома в качестве основного легирующего элемента. Они очень устойчивы к коррозии и эрозии. В зависимости от структуры и состава нержавеющие стали можно разделить на:

АустенитныеАустенитные стали обычно содержат железо, 18% хрома, 8% никеля и менее 0,8% углерода. Они являются наиболее широко используемым типом нержавеющих сталей. Аустенитные стали немагнитны и не поддаются термической обработке. Однако они легко подвергаются закалке при холодной обработке.

Ферритная Эти стали обычно содержат менее 0,1% углерода, 12-17% хрома и следовые количества никеля. Ферритные стали обладают магнитными свойствами, но не могут быть упрочнены термической обработкой. Холодная обработка является эффективным методом их упрочнения.

Ферритные стали обладают магнитными свойствами, но не могут быть упрочнены термической обработкой. Холодная обработка является эффективным методом их упрочнения.

Из-за своей внутренней структуры мартенситная сталь довольно твердая. Эти стали содержат до 1,2% углерода в дополнение к 12-17% хрома. Из-за относительно высокого содержания углерода мартенситные стали легко подвергаются закалке при термической обработке.

ДуплексДуплексные стали имеют как ферритную, так и аустенитную микроструктуры. Эти стали закаляются путем термической обработки или поверхностной закалки.

Дисперсионно-твердеющие стали Дисперсионно-твердеющие стали представляют собой нержавеющие стали, содержащие хром, никель и другие легирующие элементы, такие как медь, алюминий и титан. Эти легирующие элементы позволяют нержавеющей стали подвергаться закалке раствором и термической обработке старением. Они могут быть аустенитными или мартенситными.

Они могут быть аустенитными или мартенситными.

Как следует из названия, инструментальные стали регулярно используются в производстве таких инструментов, как режущие и сверлильные инструменты. Обычно они содержат вольфрам, кобальт, ванадий и молибден. Эти инструменты могут быть закалены холодной обработкой, а также термической обработкой, такой как закалка.

Типы стали и наиболее подходящий метод их закалки| Type of steel | Quenching or ageing | Case hardening | Solution hardening | Cold working |

| Low carbon steel | ✔ | |||

| Среднеуглеродистая сталь | ✔ | ✔ | ||

| Высокоуглеродистая сталь | ✔ | |||

| Austenitic steel | ✔ | |||

| Ferritic steel | ✔ | |||

| Martensitic steel | ✔ | |||

| Дуплексная сталь | ✔ | ✔ | ||

| Сталь дисперсионного твердения | ✔ | |||

| Alloy steel | ✔ | ✔ | ||

| Tool steel | ✔ | ✔ |

What Is Metal Hardening? | JF Heat Treating Inc

Писатель | 1 августа 2018 г.

Существует множество процессов, используемых для нагрева металла в различных областях металлообработки. Закалка металлов является одним из наиболее распространенных.

Вот некоторая информация о закалке металлов и ее сравнении с другими формами термической обработки в Гастонии, Северная Каролина.

Что можно ожидать от закалки металла

Закалка металла используется для улучшения различных механических свойств металла, а также его твердости, как следует из названия. В результате получается более прочный и долговечный металлический предмет.

Во время процесса сплавы нагревают до уровня, превышающего критическую температуру превращения металла, а затем быстро охлаждают, чтобы мягкий исходный материал превратился в более твердую и прочную структуру. Эти сплавы можно охлаждать на воздухе или путем закалки в масле, воде или других жидкостях, в зависимости от того, сколько легирующих элементов содержится в материале. Затем отвержденные материалы обычно подвергают отпуску или снятию напряжений, чтобы еще больше повысить их ударную вязкость.

При работе со сталью обычно необходимо использовать термообработку для получения лучших механических свойств, таких как повышенная прочность или твердость. Процесс закалки включает в себя нагрев компонентов выше температуры нормализации с последующим выдерживанием этой температуры не менее часа на каждый дюйм толщины. Это позволяет ему охлаждаться со скоростью, достаточной для превращения материала в более твердую и прочную структуру.

Стальпредставляет собой сплав железа и углерода, а некоторые стальные сплавы также содержат другие металлические элементы. Нагрев материала выше его критической температуры заставляет углерод (и некоторые из этих других элементов) переходить в твердый раствор. Затем процесс закалки «замораживает» эту микроструктуру на месте. Затем это позволяет легче темперировать.

Закалка и отпуск

Закалка и отпуск — похожие процессы, которые немного отличаются от стандартной процедуры закалки металла, поэтому важно знать, в чем заключаются эти различия.

Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.