Угловая дисковая пилорама ДПУ

Вход Регистрация

- Станки

- Дисковые пилорамы

- Энерготех

- Угловая дисковая пилорама ДПУ

Назад Вперед

Наличие:

(В наличии)

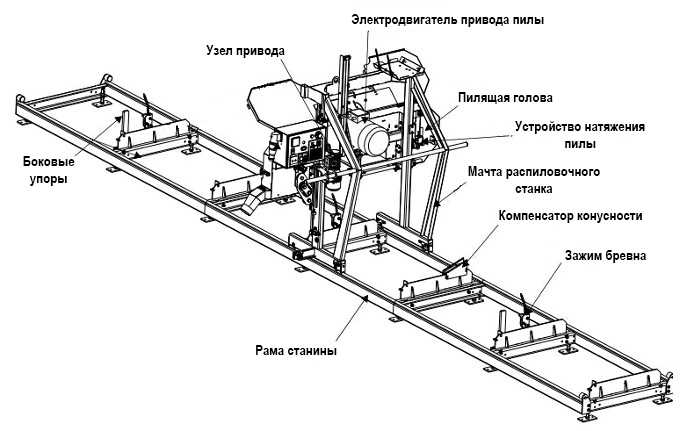

Угловые пилорамы ДПУ-500 и ДПУ-600 используются для распиловки бревна до 90 см в диаметре на обрезной пиломатериал. Угловая дисковая пилорама предоставляет собой портал автоматически перемещающийся по рельсам, на которых закрепляется распиливаемое бревно.

Угловая дисковая пилорама предоставляет собой портал автоматически перемещающийся по рельсам, на которых закрепляется распиливаемое бревно.

Стоимость:

715 000руб

ДПУ-500 ДПУ-600

Заказать звонок

Заявка на лизинг

Угловая дисковая пилорама ДПУ

Угловая дисковая пилорама ДПУ

Угловая дисковая пилорама ДПУ

Угловая дисковая пилорама ДПУ

Угловая дисковая пилорама ДПУ

Previous Next

Я забыл пароль: Назад Электронная почта или номер телефона: Пароль: Я забыл парольЗапомнить меня

или

08:17:20 - 07.09.2016

Поля, помеченные * — обязательны для заполнения

Имя*: Адрес e-mail*:

Пароль*: Пароль еще раз*:

Угловая дисковая пилорама ДПУ-600 | ООО «Станко-Проект»

Описание товара

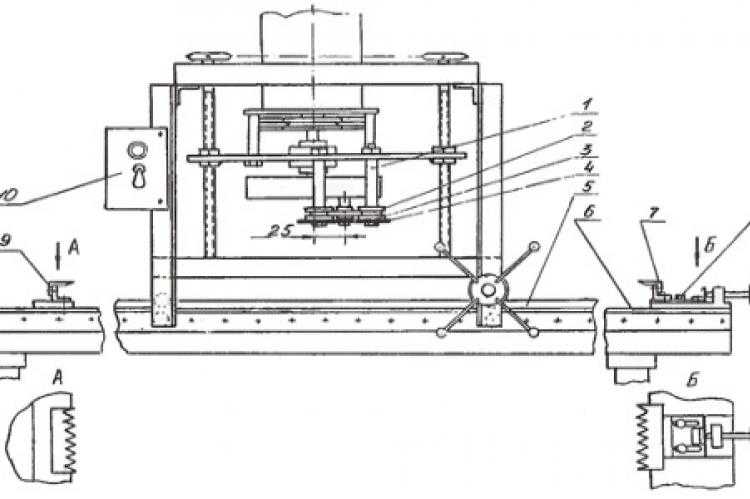

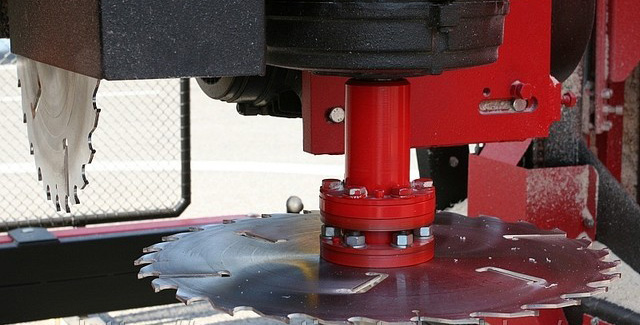

Угловые пилорамы ДПУ-500 и ДПУ-600 используются для распиловки бревна до 90 см в диаметре на обрезной пиломатериал. Угловая двухдисковая пилорама предоставляет собой портал автоматически перемещающийся по рельсам, на которых закрепляется распиливаемое бревно. На портале расположен пильный узел и шкаф управления. Производя распиловку бревна оператор движется вместе с порталом на специальной подставке. В качестве инструмента используются пильные диски с твердосплавными напайками и подрезными ножами.

На портале расположен пильный узел и шкаф управления. Производя распиловку бревна оператор движется вместе с порталом на специальной подставке. В качестве инструмента используются пильные диски с твердосплавными напайками и подрезными ножами.

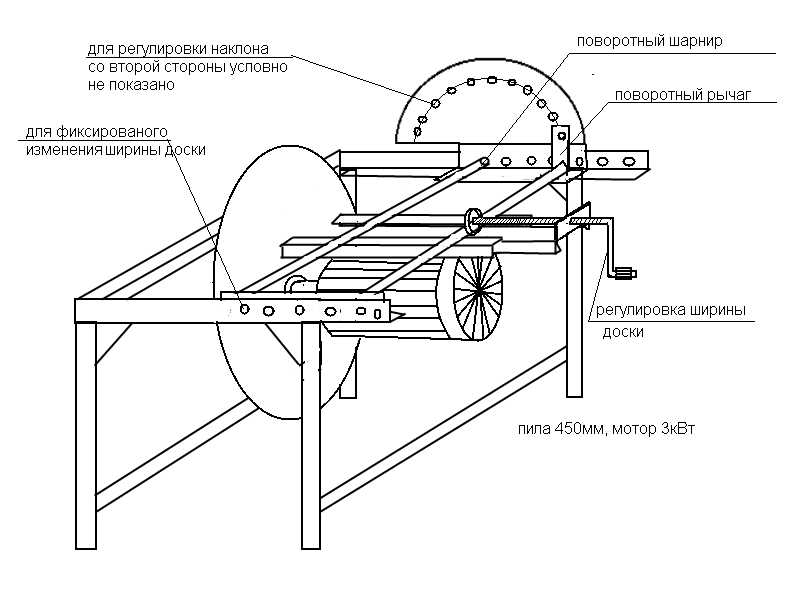

Пильный узел представляет собой блок дисковых пил, которые располагаются взаимно перпендикулярно. Дисковая угловая пилорама выполняет распиловку одновременно в горизонтальной и вертикальной плоскости. Угловая пилорама производит распиловку бревна от начала и до конца без переворота, как и ленточная пилорама, в этом основанное преимущество технологии углового пиления. Углопильная пилорама выпиливает обрезной пиломатериал с более высокой производительностью, при этом за счет отсутствия операции кантования бревна, повышается качество пиломатериала и снижается трудоемкость. Углопильная пилорама осуществляет весь цикл распиловки бревна, в обоих направлениях, туда и обратно. Угловая пилорама не имеет холостого хода при пилении. Угловая пилорама позволяет обеспечить максимальные размеры получаемого пиломатериала на ДПУ-500 180х 180х 6000 мм, на ДПУ-600 210х210х6000мм.

Вертикальная координата выставляется оператором электромеханическим приводом посредством цепной передачи, имеется возможность ручной доводки, для точного выставления вертикальной координаты. Горизонтальная координата, также выставляется оператором , путем перемещения пильного блока электромеханическим приводом, через винтовую передачу. При пилении портал движется по рельсам автоматически при помощи цепи.

Дисковый углопил в базовой комплектации включает в себя опцию плавная регулировка скорости хода от 0-21 м/мин. Возможна установка электронных линеек и лазерных указателей пропила, эти опции можно купить при заказе станка.

Преимущества:

—Пиление в обе стороны (отсутствует холостой ход)

—Возможность работы в отрицательных температурах

—Высокая производительность

—Не требует сортировки леса

—Высокий полезный выход

—Широкий выбор дополнительных опций

—Максимальный выход п/м радиального распила

Гарантийный срок:

Гарантийный срок на данное оборудование составляет 1 год.

В комплекте с станком покупают:

- Система аспирации и воздуховоды.

- Многопильный станок.

- Ремонт и восстановление дисковых пил.

- Дисковые пилы.

- Заточной станок.

- Круги заточные.

- Автоматизация лесопиления.

Дисковая пилорама углового пиления ДПУ 500 и ДПУ 600 видео:

Строительство гигантского ленточнопильного завода | Часть 1

Думаете о строительстве собственного гигантского ленточнопильного завода? Взгляните на этот крутой проект «Сделай сам», в котором мы построили гигантскую плиточную машину!

Около двух лет назад Мэтт Кремона спроектировал и построил собственный ленточнопильный завод в Миннесоте. На мероприятии прошлым летом (которое я посетил с Мэттом Кремоной, Джей Ди Брюэром и Джонни Бруком) мне пришла в голову идея собрать ребят и воспроизвести сборку здесь, у меня дома в Техасе. Мэтту потребовалось 4 месяца, чтобы построить все это самому. Мы с командой дали себе 5 дней. Вызов принят.

На мероприятии прошлым летом (которое я посетил с Мэттом Кремоной, Джей Ди Брюэром и Джонни Бруком) мне пришла в голову идея собрать ребят и воспроизвести сборку здесь, у меня дома в Техасе. Мэтту потребовалось 4 месяца, чтобы построить все это самому. Мы с командой дали себе 5 дней. Вызов принят.

Вещи, которые я использовал в этом проекте ленточной пилорамы:

Защита органов слуха ISOtunes Bluetooth

Диски из кермета

Планы пилы Wilker Do’s Chop

Triton SuperJaws

Октановая дрель Ridgid

Программное обеспечение для 3D-моделирования

Стол для плазменной маркировки с ЧПУ

0 Сварочный стол для металла

0 011 Lincoln Power Mig 260

Lincoln Power Mig 210

Сварочный колпак

Сварочный и шлифовальный колпак

Сварочная куртка

Сварочные перчатки

Сварочная тележка

Аккумуляторная шлифовальная машина

Squares Fireball Squares

Лазерная мера

Зажимы, которые я использовал в этом проекте Bandsaw Mill:

Bessey Quick Clamp

Bessey Duo Clamp

Bessey Rapid Ratchet Clampet (мой любимый)

Bessey Small General

Bessey Inline Hare

Classy Classic Bessey Classy

Планы ленточнопильного завода Мэтта Кремоны

Прежде чем приступить к сборке, позвольте мне сначала объяснить, что такое ленточнопильный завод и какие подготовительные работы были выполнены за несколько недель до прибытия ребят. Ленточнопильный станок — это оборудование, на котором можно уложить бревно на станину и распилить его на плиты.

Ленточнопильный станок — это оборудование, на котором можно уложить бревно на станину и распилить его на плиты.

Это фото мельницы Мэтта Кремоны.

Это альтернатива использованию цепной пилорамы, которую я показывал вам в нескольких видео назад. Вы, конечно, можете купить большой ленточнопильный станок прямо с полки, однако они очень дороги и, скорее всего, не будут производиться. Поскольку я знаю, что об этом спросят, что-то с такой урезанной емкостью стоит около 75 000 долларов, а я смог построить это всего за 16 000 долларов. Он имеет ширину реза 76 дюймов и длину 12 футов. Скорее всего, он больше, чем все, что я когда-либо буду резать здесь, на юге, но, поскольку я пытался построить его с нуля, я бы предпочел быть над тем, что мне нужно, чем под ним.

Это был огромный проект, который нужно было решить всего за неделю даже вчетвером. К счастью, после того, как Мэтт построил свой ленточнопильный завод, он подготовил для него набор планов. И он был достаточно любезен, чтобы заранее прислать мне набор, чтобы я мог начать готовиться к нему.

Это означало, что я мог заранее заказать все оборудование, детали и сталь, необходимые для этого проекта. Две недели, предшествовавшие приезду ребят ко мне, были посвящены тому, чтобы сделать все, что можно было сделать заранее, чтобы сборка прошла гладко.

Что включало сортировку всего оборудования для отдельных шагов. Видите ли, когда я заказал каждую гайку и болт, необходимые для этого проекта, они оказались в гигантской коробке. Итак, моя помощница Эрин пересчитала необходимое количество, сгруппировала и промаркировала оборудование для каждой порции.

Таким образом, всякий раз, когда мы получали, скажем, головку пилы, мы могли бы сразу подойти к коробке с надписью головка пилы, вытащить ее и получить все необходимое оборудование.

Я также заказал всю сталь весом около 4000 фунтов. У меня есть только 16-футовый прицеп, и если вы еще не заказывали сталь, материал поставляется в 20-футовых соединениях, иногда 24-футовых. Вы можете сделать так, чтобы двор вырезал для вас все ваши детали, но они берут немалые деньги за каждый разрез. Поэтому я пошел вперед и попросил их сделать по одному разрезу на каждой длине, чтобы уменьшить размер, чтобы он подходил к трейлеру. Затем я сделал остальные разрезы в моем магазине.

Поэтому я пошел вперед и попросил их сделать по одному разрезу на каждой длине, чтобы уменьшить размер, чтобы он подходил к трейлеру. Затем я сделал остальные разрезы в моем магазине.

Эту задачу облегчили несколько вещей:

1) Планы Мэтта предоставляют культиста для каждой части на протяжении всей сборки, и я сначала разметил планы, чтобы быстро перейти к каждой странице со списком вырезок.

2) Планы распиловочной станции Wilker Do, которые я только что построил. До этой постройки я использовал пол для вырезания длинных стыков. Наличие этой станции, на которой можно работать, и мой материал, полностью поддерживающий ее длинные крылья, определенно изменил правила игры.

Затем 3) Клинок Diablo Cerment. Этот клинок невероятен. Это совершенно новая технология от Diablo, которая смешивает керамику и металл в зубах. Он не только практически не образует искр при резке металла, но и выделяет при этом так мало тепла, что после разреза сталь на самом деле остается прохладной на ощупь.

Это лезвие также не оставляет заусенцев, что означает меньше времени, затрачиваемого на очистку. Мало того, что эти диски служат в 10 раз дольше, чем диски с твердосплавными напайками, они также имеют более низкую цену, чем диски с твердосплавными и алмазными напайками. Если вы хотите взглянуть на эти лезвия для цемента, у меня есть ссылка для вас ниже, но обратите внимание, что для них требуется низкоскоростная пила, которая работает со скоростью около 1600 об/мин, а не традиционная отрезная пила, которая работает со скоростью около 6000 об/мин.

После того, как деталь была отрезана по длине, я помечал ее желтой ручкой, прежде чем отложить в сторону. Таким образом, мы могли подойти к куче и быстро взять то, что нужно.

После того, как весь соединительный материал был нарезан, я приступил к сверлению и нарезанию резьбы во всех отверстиях. Здесь на бурение и нарезание резьбы уходит примерно 2 1/2 дня. Это несложно, но медленно, потому что все очень тяжелое и передвигается за секунду.

Недавно я построил новый станок для сверлильного станка для своего деревообрабатывающего цеха. Однако в этой сборке стыки материала были настолько длинными, что в итоге я использовал свои Triton Superjaws в качестве боковых опор. Я также использовал фанерный ящик, который был построен на основе высоты SuperJaws, и он работал очень хорошо.

Когда пришло время нарезать отверстия, я решил воспользоваться дрелью, чтобы сделать это быстрее, вместо того, чтобы нарезать отверстия вручную. Я всегда знал, что можно просверлить отверстие и нарезать резьбу, но есть разница между пониманием концепции чего-либо и его реальным выполнением. Я нашел постукивание по металлу увлекательным занятием. Для тех из вас, кто не знаком, нарезание резьбы означает, что вы нарезаете резьбу в просверленном вами отверстии. Это означает, что вы можете вставить болт в любом месте, не добираясь до задней стороны и закрепляя его гайкой.

Я попросил своего помощника Скотта заделать большую часть отверстий, пока я перешел к другим вещам, потому что до прибытия ребят еще многое нужно было сделать.

Поскольку у меня есть плазменный ЧПУ, я решил смоделировать все плоские детали, необходимые для сборки, и использовать ЧПУ для их вырезания. Я снова отработал планы Мэтта, чтобы составить этот список сокращений. Для деталей требуется сталь трех разных толщин, поэтому этот материал был выбран одновременно с материалом соединения. Поскольку моя плазменная кровать имеет размер 4 х 4 фута, я приказал двору обрезать простыни.

Теперь поставить очень тяжелые листы на стол Plasma CNC было непростой задачей. Как вы можете видеть, трактор, несколько ремней и зажимы Bessey были вызваны сюда. Кстати: у меня нет никакой принадлежности, но эти ремешки, в зеленой и фиолетовой длине, были огромным преимуществом. Они определенно заслужили постоянное место в моем магазине.

Но, возвращаясь к плазменному ЧПУ, у меня возникли проблемы с компрессором, работающим на моем столе, и поэтому я не мог его использовать. И, к сожалению, поскольку я думал, что это будет одна из самых быстрых задач, я оставил ее напоследок. Это означало, что ребята появились, и у меня не было вырезано ни одной из плоских частей. Конечно, все можно вырезать болгаркой, но так как мы отвели на сборку всего пять дней, это съело бы слишком много времени. К счастью, кто-то в соседнем городе был достаточно любезен, чтобы открыть свой магазин и нарезать необходимые детали. Отдельное спасибо ему, особенно учитывая, что это было в воскресенье Суперкубка.

Это означало, что ребята появились, и у меня не было вырезано ни одной из плоских частей. Конечно, все можно вырезать болгаркой, но так как мы отвели на сборку всего пять дней, это съело бы слишком много времени. К счастью, кто-то в соседнем городе был достаточно любезен, чтобы открыть свой магазин и нарезать необходимые детали. Отдельное спасибо ему, особенно учитывая, что это было в воскресенье Суперкубка.

Хорошо, я думаю, что вы поймете, что мы строим и что было сделано до этого момента. Последнее, на что у меня было время, — это подготовить детали, необходимые для первого этапа сборки — огромной кровати.

А теперь позвольте представить вам команду строителей, чтобы вы знали, кто есть кто.

Первым идет Джонни Брук, который ведет канал Crafted Workshop. Он живет в Северной Каролине и является универсальным мастером, который занимается проектами из дерева и металла и снимает видео о том, как он это делает.

Далее идет главный сварщик и изготовитель нашей группы, JD. JD зарабатывает на жизнь сваркой и производством, и я скажу вам, что без него в команде мы бы не смогли добиться того, чего достигли. Он живет в Атланте, и его можно найти в Instagram под ником Apexish.

JD зарабатывает на жизнь сваркой и производством, и я скажу вам, что без него в команде мы бы не смогли добиться того, чего достигли. Он живет в Атланте, и его можно найти в Instagram под ником Apexish.

Наконец, что не менее важно, сам дизайнер мельницы Мэтт Кремона. Мэтт на самом деле прекрасный столяр, но он научился сваривать и строить мельницу, чтобы сам производить плиты. Он находится за пределами Миннесоты, а также ведет собственный канал на YouTube.

С самого начала нам не хватало Джонни, потому что у него был более поздний рейс, чем у остальных. Мы пошли дальше и начали, из-за коротких временных рамок.

Теперь, когда все части станины уже обрезаны по длине, просверлены и нарезаны резьба, мы приступили к подготовке областей, где мы будем соединять детали и сваривать их. Сталь поступает со двора довольно грязная, вся в окалине, а иногда и в ржавчине. Чтобы получить лучший сварной шов, область должна быть очищена лепестковым диском. Вы увидите, что на протяжении всей этой сборки мы прыгали туда-сюда между шлифовальной машиной с батарейным питанием и сетевой, в зависимости от задачи.

Ножки кровати состоят из гаек и болтов. Это даст мельнице регулируемые ножки, так что, когда мельница будет перемещена наружу (потому что мельница будет построена внутри, но позже будет перемещена по частям), у нас будет способ выровнять станину по неровной поверхности. Гайка будет приварена к направляющим по центру отверстия. Мы использовали болт, чтобы удерживать гайку по центру в этом отверстии, в то время как мы проходили и прихватывали, а затем приваривали их на место.

Пока я работал с одной стороны, Джей Ди начал с другой под наблюдением Мэтта. Мэтт Стик сварил всю свою ленточнопильную фабрику и никогда раньше не занимался сваркой. После наблюдения за Джей Ди через капюшон он впервые попробовал свои силы в Миге. Излишне говорить, что ему это понравилось, и он занял другой рельс, в то время как Джей Ди установил третью машину и начал движение по центру.

Это была еще одна большая область подготовки, которую я проделал до того, как пришли ребята….Настройка оборудования и рабочих мест не только для проекта такого масштаба, но и для одновременной работы нескольких тел в магазине. Для этого проекта мы используем машину Lincoln Electric Power Mig 210, а также машину Power Mig 260.

Для этого проекта мы используем машину Lincoln Electric Power Mig 210, а также машину Power Mig 260.

Установив ножки, мы приступили к соединению каркаса кровати. Для этого шага и многих других шагов мы воспользовались помощью этих удивительных квадратов, о которых я никогда не слышал, которые называются квадратами огненного шара. Большое спасибо JD за то, что привел их. Они имеют идеально квадратную форму и снабжены выступами, так что вы можете зажать их заподлицо с заготовкой, а также соединить детали в идеальном положении.0.

После того, как мы разместили по одному в каждом углу, мы перешли к очень трудоемкому, но важному шагу — выровнять раму и убедиться, что она плоская.

Что мне нравится в работе с другими, так это видеть, как рабочий процесс других людей отличается от вашего. Когда пришло время измерять площадь, мы с Мэттом достали наши рулетки, но Джей Ди пошел на хитрости и вытащил лазерную рулетку. Я бы никогда не подумал использовать его, но, видимо, это инструмент в магазине JD, и после этой сборки я понимаю, почему. Мы использовали его, чтобы взять диагонали кадра и стучать по нему то здесь, то там, пока он не стал квадратным.

Мы использовали его, чтобы взять диагонали кадра и стучать по нему то здесь, то там, пока он не стал квадратным.

Следующим делом нужно было убедиться, что он плоский. Очень важно, чтобы кровать была не только квадратной, но и абсолютно плоской. Чтобы измерить это, мы натянули струну в тугой крест-образной форме и двигали угловые ножки вверх и вниз, пока струны не касались друг друга.

Я думаю, что в режиме реального времени только этот шаг занял у нас около 1,5 часов. Но это того стоит, потому что это важно.

Затем JD прикрепил, а затем сварил крышки рамы вместе, пока мы с Мэттом начали устанавливать поперечины кровати. Чтобы сделать это немного проще, мы взяли кучу кусков металла и прижали их к концам, чтобы создать выступ для наших соединений. Это сделано для того, чтобы мы могли убедиться, что они сидят на одном уровне с верхней частью длинных рельсов.

Забавно, потому что до этого проекта я действительно думал, что у меня слишком много зажимов… и я ошибался! Я использовал каждый из них, и были времена, когда я искал больше. Сборка этой кровати — отличный тому пример.

Сборка этой кровати — отличный тому пример.

Перед тем, как приварить эти стыки на месте, мы вместе с JD проверили уровень каждого из них, чтобы убедиться, что они сидят вертикально. Затем я добавил несколько кнопок, когда он сказал, что они готовы к работе. Вы можете видеть, как Мэтт на заднем плане готовит вещи к следующему этапу сборки. После того, как мои обязанности по прихватке были выполнены, я пошел и присоединился к нему, пока JD делал всю чистовую сварку.

Разделение задач и одновременное продвижение нескольких дел было ключевым компонентом для того, чтобы уложиться в этот проект за такие несколько дней. И хотя я проделал большую подготовительную работу, еще многого я не успел сделать, и нам пришлось делать то, что мы делали. Так что, пока JD сваривал, мы держались подальше от него, но занимались изготовлением другого компонента. Хотя мы не стеснялись останавливаться и участвовать или смотреть, когда происходило что-то крутое. Например, когда JD понадобился доступ к нижней части кровати, чтобы завершить сварные швы, и я использовал свой новый для меня (старый) кран в магазине. Это было не то, что я купил для этой сборки (время чисто случайное), но, черт возьми, я рад, что это было рядом, потому что в этой сборке много тяжелых вещей, и это, безусловно, пригодилось.

Это было не то, что я купил для этой сборки (время чисто случайное), но, черт возьми, я рад, что это было рядом, потому что в этой сборке много тяжелых вещей, и это, безусловно, пригодилось.

Продолжая работу над деталями кровати, затем Джей Ди и Мэтт работали вместе, чтобы сварить то, что будет опорами или упорами. Их высота регулируется и предотвращает скатывание бревна с кровати.

Последним этапом на станине была шлифовка верхних сварных швов, чтобы можно было добавить к верхней части и прикрепить кусок уголка. Это произошло очень быстро, так как отверстия для рельса и отверстия в уголке были частью «сделанной заранее» кучи. Это означало, что нам просто нужно было пройти и закрепить его.

Теперь станине нужна дополнительная сталь поверх поперечин, которая защитит их от ударов, а также поднимет на ту же высоту, что и уголки. Однако сталелитейный двор, у которого я заказал сталь, оставил их без моего груза. Не большая проблема, но чего-то не хватает, что нам нужно будет добавить позже.

Если не считать отсутствующих верхних частей, кровать была готова! И я скажу, что мы были впечатлены и довольны собой за то, что выбили его так быстро. На самом деле мы застелили всю кровать еще до прихода Джонни. Так что, хотя он отсутствует в этом эпизоде, он был жизненно важной частью сборки и будет в следующих частях, так что следите за обновлениями.

Я думаю, это отличная точка остановки на этой неделе. В следующем видео мы продолжим сборку, собирая карету. Я так рада поделиться этим проектом. Я надеюсь, что вы наслаждаетесь этим до сих пор. Увидимся на следующем.

JD

Джонни Брук

Мэтт Кремона

Планы ленточнопильного завода Мэтта Кремоны

Смотреть видео Мэтта о строительстве завода

(Большинство ссылок на продукты, перечисленные выше, являются партнерскими ссылками. Как партнер Amazon, я зарабатываю на соответствующих покупках.)

OEM-запчасти и аксессуары Peterson — выбор Sawyer’s

OEM-запчасти и аксессуары Peterson

Компания Peterson предлагает ряд аксессуаров для переносных лесопильных заводов, которые можно приобрести в любое время (в зависимости от модели). Наш ассортимент аксессуаров был разработан, чтобы помочь увеличить производство и повысить ценность пиломатериалов, которые выходят с вашего завода.

Наш ассортимент аксессуаров был разработан, чтобы помочь увеличить производство и повысить ценность пиломатериалов, которые выходят с вашего завода.

Будьте уверены, что ваша лесопилка Peterson останется в идеальном состоянии с помощью оригинальных запасных частей Peterson Sawmill. Высококачественные аксессуары для лесопильных заводов Peterson могут добавить совершенно новое измерение вашим JP, WPF или ASM. Возможность добавить пристегивающийся строгальный станок, строгальную головку или шлифовальный комплект делает лесопильные станки Peterson самыми универсальными лесопильными станками без исключения.

Если вы хотите заказать какие-либо из этих принадлежностей для переносной лесопилки, отправьте нам электронное письмо с заказом.

Бескомпромиссная цепная пила Peterson с клипсой Slabber Millis, идеально дополняющая вашу модель JP, ATS, WPF или ASM. Поскольку плиты становятся все более популярными для использования в доме и офисе, стоимость плит выше, чем у габаритных пиломатериалов. Цена от 1912 долл. США

Цена от 1912 долл. США

Посетите веб-страницу цепной пилорамы с зажимными пластинами

Посмотрите видеоролик о пристегивающихся плитах

Усовершенствуйте свои широкие плиты и балки с помощью строгального ножа Peterson! Лезвие строгального станка по дереву устанавливается вместо стандартного лезвия фрезы, чтобы скользить по поверхности древесины для получения результатов строгания. Купите вместе со шлифовальным диском Peterson для полной отделки. Цена от $1263

Посетите веб-страницу строгального станка по дереву

Посмотрите, как работает строгальный нож

Шлифовальный диск Peterson подходит для любой модели поворотного лезвия Peterson и включает в себя различные виды наждачной бумаги (доступны в местном хозяйственном магазине), чтобы довести древесину до желаемого результата.

Шлифовальный диск — прекрасное дополнение к ножу рубанка Peterson, который сэкономит вам часы ручной отделки. Цена от 253 долл. США

Цена от 253 долл. США

Посетите веб-страницу комплекта дисков для шлифования древесины

Собачки EZ — это идеальный переносной аксессуар для пилорамы, который можно носить с собой в комплекте, особенно если вы фрезеруете с использованием нара для бревен 4×4. Они сделаны из алюминия и универсальны; возможность регулировки в соответствии с вашими койками и бревнами любого размера. Цена от $242

См. полные технические характеристики EZ Dog и дополнительную информацию

Крюки используются для катания, подъема и поворота бревен. Кантхуки Peterson изготавливаются из мягкой стали, что делает их более простыми в использовании и прочнее, чем традиционные деревянные крюки.

Если вы заказываете лесопилку Peterson, не забудьте добавить к вашему предложению крюк! Цена от 161 долл. США

Электрическая лебедка для вертикальной калибровки легко устанавливается на производственную раму лебедки Peterson и специализированные станы для производства широких слябов или может использоваться в качестве модернизации, если вы приобрели более раннюю модель.

Экономьте время, работая с ручной лебедкой и выполняя вертикальную регулировку с помощью электрической лебедки, что позволяет вам работать умнее, а не усерднее. Цена от 1784 долл. США

Посмотреть видео об электрической лебедке

Перенаправьте свои собственные лезвия и сэкономьте время и деньги в долгосрочной перспективе с приспособлением для перенавешивания Peterson. Приспособление для повторного наконечника удерживает лезвия и наконечники на месте под правильным углом, пока вы припаиваете их на место.

Руководство по эксплуатации, флюс, стержень и один набор наконечников входят в комплект поставки. Цена от 679 долларов

Загрузить листовку с приспособлением для перенарезания кромок

В лезвиях MicroKerf используется дополнительная усиливающая втулка для поддержки корпуса, и они устанавливаются прямо на существующую втулку лезвия Peterson. Он отлично подходит для 1-дюймовых досок из твердой древесины и увеличивает выход на 15–20% и производительность на 20–30%. Цена от $1580

Цена от $1580

Загрузить листовку с лезвиями MicroKerf

Обрезайте угловые доски, такие как сайдинг внахлест, сайдинг с фаской, косой срез или вагонку, с помощью насадки Peterson Weatherboard! Навесное оборудование можно использовать с вездеходной пилорамой Peterson или производственной рамой лебедки. Цена от $322

Загрузить листовку с информацией о навесном щите

При работе за границей или в отдаленных районах мы рекомендуем приобрести комплект Peterson для обслуживания удаленных районов. В комплект входят запасные части и элементы для обслуживания двигателя, которых хватит примерно на 100 часов работы, и его можно адаптировать в соответствии с вашими потребностями. Цена от 707 долларов США

Загрузить листовку с комплектом для удаленного обслуживания

В то время как стандартные станки обрезают бревна длиной до 20 футов (6 м), удлинители позволяют использовать балки неограниченной длины на JP и WPF.