Фреза концевая — применение, виды, особенности, ГОСТ

Фрезы концевые – это металлорежущий инструмент цилиндрической формы с острыми режущими гранями, расположенными с торца и на цилиндрической поверхности. Основную работу выполняют цилиндрические режущие кромки, торцовые зубья в основном используются для зачистки обработанной поверхности.

Сфера применения

Концевые фрезы применяются для обработки плоскостей, пазов и уступов, могут быть установлены на фрезерный станок или в ручной электроинструмент. Данный инструмент широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу.

Фреза может быть использована для получистовой и чистовой обработки, что зависит от размера зубьев. Инструмент с крупными режущими кромками применяется для получистовой обработки, с нормальным – для чистовой. Диаметр фрез составляет от 2 до 28 мм, длина от 7 до 45 мм.

Виды фрез

В зависимости от направления зуба концевые фрезы подразделяются на право- и леворежущие. Инструмент выпускается с цилиндрическим и коническим хвостовиком, последние предназначены для машинных работ.

Всё фрезы выпускаются с неравномерным шагом зубьев, величина которого от числа режущих кромок. Такой шаг называется окружным и его размер четко определяется требованиями государственного стандарта. Фреза может иметь от трех до шести зубьев. Так, при трех зубьях шаг составляет 110, 123 и 127 град., при шести его величина равняется 57, 63, 57, 63, 57, 63 град.

В зависимости от назначения фрезы концевые бывают следующих типов:

- Для нарезания сегментных шпоночных пазов.

- Шпоночные с твердосплавной режущей частью.

- Сферические для обработки выемок соответствующей формы.

- Радиусные. Применяются для выборки пазов различной конфигурации.

- Для обработки Т-образных пазов, т. н. грибковые фрезы.

По конструкции фрезы могут быть цельными или иметь припаянные твердосплавные платины или специальные коронки. Последние используются для обработки твердых материалов, например чугуна. По расположению зуба они могут быть прямо- и косозубыми, а также иметь винтовую форму режущих кромок.

Особенности эксплуатации

Точность нарезания паза концевой фрезой по ширине во многом зависит от износа инструмента. Также влияние оказывает жесткость станка и размер биения после крепления в патроне. При потере номинального размера при износе или переточке по цилиндрической поверхности искажается размер по диаметру и невозможна точная нарезка паза по ширине.

Решением проблемы является обработка в два прохода – черновой и чистовой. Основной съём металла производится при черной обработке, при чистовой производится калибровка паза по ширине. Также используются патроны с регулируемым биением (эксцентриситетом) что позволяет получать точную ширину паза при потере размера фрезы.

ГОСТы

Концевые фрезы с цилиндрическим хвостовиком регулирует ГОСТ 17025, с коническим – ГОСТ 17026. На инструмент с твердосплавными пластинами действует ГОСТ 18372. Также действуют и другие стандарты, регулирующие все виды данного инструмента.

mekkain.ru

Машиностроение. Концевые фрезы

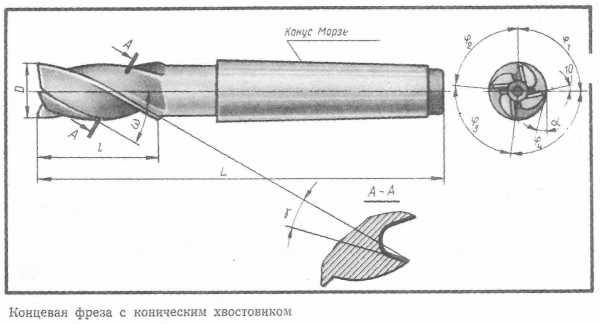

Концевая фреза состоит из рабочей части, шейки и хвостовика (рис. 4.17). Зуб фрезы имеет три режущих кромки: главную на цилиндрической части, вспомогательную на торцовой части и переходную – между главной и вспомогательной режущими кромками. Переходная режущая кромка делается для упрочнения зуба фрезы.

Рис. 4.17. Конструкция концевой фрезы

Рис. 4.18. Конструкция концевой фрезы со впаянными пластинами твердого сплава

Зубья на цилиндрической части фрезы имеют винтовую форму с углом подъема ω=30…15о .

Хвостовая часть, в зависимости от диаметра фрезы, имеет цилиндрическую или коническую форму с конусом Морзе (d=14…63 мм ). У фрез больших диаметров используются хвостовики с крутым конусом 7:24. Концевые фрезы с цилиндрическим хвостовиком в шпинделе станка крепятся с помощью цанговых патронов, а с коническим хвостовиком, на конце которого изготовлена внутренняя резьба, а также штревелем (натяжным болтом), проходящим через полый шпиндель станка.

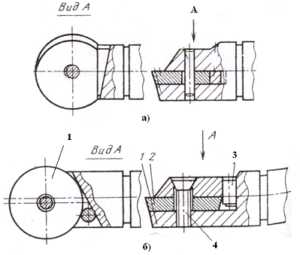

Конструкции концевых фрез, оснащенных твердым сплавом, приведены на рис.. 4.18 и рис. 4.19. Первая фреза имеет впаянные пластины твердого сплава, а вторая состоит из двух частей – хвостовика и припаянной к нему цельной рабочей части из твердого сплава, так называемой коронки.

Широкому применению твердых сплавов в конструкциях фрез способствуют следующие положительные особенности процесса фрезерования:

— форма срезаемой стружки имеет малую толщину и длину;

— прерывистость процесса резания благоприятно влияет на тепловое напряжение режущих элементов фрезы;

Эти положительные особенности создали благоприятные возможности для применения СМП, а большие размеры корпусов фрез позволили размещать на них элементы крепления сменных пластин. Такое конструктивное решение позволяет в большинстве конструкциях фрез широкого применения новых марок режущих материалов. Напайные пластины используют только при изготовлении мелкоразмерных фрез, в которых не удается разместить элементы механического крепления пластин. Ниже приведены для примера некоторые варианты конструкций концевых фрез со сменными многогранными пластинами (СМП).

Рис. 4.19. Конструкция концевой фрезы с напаянной твердосплавной коронкой

Рис. 4.20. Схема однорядной концевой фрезы с трехгранными пластинами с задними углами

Схема однорядной концевой фрезы с механическим креплением трехгранных твердосплавных пластин представлены на рис. 4.20.

Особенностью данной схемы является то, что пластины СМП установлены в глухом гнезде корпуса 1, а положение прихвата 3 зафиксировано штифтом 4. Крепежный винт 5 расположен под углом к оси штифта, что обеспечивает поджим пластины к боковым поверхностям гнезда. Наличие у пластин задних углом позволяет расположить их в корпусе под углами γос и γрад.

На рис. 4.21 показана насадная торцово-цилиндрическая фреза с механическим креплением пластин СМП.

Рис. 4.21-1. Торцово-цилиндрическая насадная фреза с механическим креплением пластин: 1 – корпус; 2 – режущие пластины; 3 – клинья; 4 – опорные вкладыши; 5 – державка; 6 – винты

В корпусе фрезы 1 по образующей цилиндра выполнены продольные пазы по некоторым углом. Режущие пластины 2, опираясь на опорные вкладыши 4 клиньями 3, с помощью державки 5 и винта 6 крепятся в пазу корпуса фрезы.

Для обработки высоких уступов разработаны концевые фрезы с механическим креплением четырехгранных пластин (рис. 4.21-2,

Концевые ступенчатые фрезы (рис.4.22 ), работающие с автоматической подачей и снимающие равномерный припуск могут выполняться с твердосплавными пластинами, расположенными рядами (ступенями). Количество режущих пластин на каждой ступени и число ступеней зависит от диаметра и длины фрезы. При расположении двух-трех режущих пластин на одной ступени обеспечивает свободный доступ к ним и достаточное пространство для размещения стружки. Такие фрезы работают со сниженными вибрациями, что позволяет повысить производительность и стойкость инструмента.

Рис. 4.21 . Схемы концевых фрез с перекрытием (а), по винтовой линии (б) и с тангенциальным расположением режущих пластин (в): 1 — кор-пус; 2 – режущие пластины; 3 – винт; 4 – клин; 5 – диск; 6 – стопорный винт

Рис. 4.22. Концевая ступенчатая фреза

Концевые копировальные фрезы малого диаметра (d = 10…15 мм) могут выполняться с режущими пластинами цилиндрической формы без смещения (рис. 4.23, а) и со смещением относительно оси инструмента (рис. 4.23, б). Такие фрезы используются для обработки поверхностей сложной формы. Схема со смещенной осью обеспечивает более надежное крепление пластин. В процессе обработки силы резания воздействуют на корпус 2 и штырь 3, жестко контактирующих с корпусом по всей его длине и обеспечивающий стабильное закрепление режущей пластины 1. Режущая пластина устанавливается со смещением относительно оси фрезы на винте 4. Пластины контактируют со штифтом и дном паза корпуса.

Простота и надежность конструкции обеспечивает эффективное использование таких фрез при обработке радиусных участков сложноконтурных поверхностей изделий.

Разновидностью концевой фрезы является шпоночная фреза (рис. 4.25). Размер шпоночной фрезы по диаметру определяется шириной нарезаемой шпоночной канавки и колеблется от 3 до 40 мм. Шпоночная фреза имеет два винтовых режущих зуба на цилиндрической части и два торцовых зуба.

Рис. 4.23 . Схема концевой фрезы с режущей пластиной цилиндрической формы: 1 – режущая пластина; 2 – корпус; 3 – штырь; 4 – винт

Рис. 4.25. Схема и внешний вид шпоночной фрезы

В момент врезания фрезы на глубину шпоночной канавки (подача вдоль оси фрезы) главными режущими зубьями являются торцовые, а при осуществлении подачи вдоль оси детали – цилиндрические зубья.

Шпоночные фрезы по исполнению в металле могут быть цельные (рис.4.25) или с напайными пластинами.

Особенность условий работы шпоночных фрез заключается в том, что шпоночный паз они обрабатывают за несколько проходов. В конце каждого прохода производится врезание на глубину паза за счет вертикального движения вдоль оси фрезы. Переточка шпоночных фрез производится по задним поверхностям торцовых кромок. При этом диаметр фрезы сохраняется, что необходимо для обеспечения постоянства размера паза.

Рис. 4.26. Концевая фреза для обработки Т-образных пазов

К разновидностям концевых фрез относятся также фрезы для обработки Т-образных пазов (рис. 4.26), которые работают в тяжелых условиях и часто ломаются из-за скапливающейся стружки в обрабатываемом пазу. Для улучшения отвода стружки фрезы делают с равнонаправленными зубьями и с углом поднутрения на торцах, равным φ=1…2о.

stanki-uchpu.ru

Рекомендуемые диаметры дисковых фрез

Подача. При черновом фрезеровании подача должна быть возможно большей. При чистовом фрезеровании подачу берут меььшей, руководствуясь классом чистоты поверхности, обозначенным на чертеже детали.

Основной исходной величиной при выборе подачи для чернового фрезерования является подача на один зуб фрезы.

В табл. 7 и 8 даются ориентировочные значения подач при фрезеровании стали, чугуна и бронзы инструментами из быстрорежущей стали и твердосплавными.

В справочниках по режимам резания, перечисленных в сноске к стр. 103, приводятся допускаемые подачи для разных случаев обработки в зависимости от глубины резания, геометрии фрезы и чистоты обработки.

Скорость резания. Скорость резания обычно определяют по справочным таблицам режимов резания. Так как скорость резания при фрезеровании зависит от принятой стойкости фрезы, то рекомендуемая в таблицах скорость резания рассчитана на стойкость фрезы, согласно следующему.

Для фрез из быстрорежущей стали приняты следующие величины стойкости:

а) для цилиндрических, торцовых, дисковых и фасонных фрез — 180 мин. при работе по сталям, ковкому чугуну и бронзе и 240 мин. при работе по серому чугуну;

б) для концевых фрез с цилиндрическим хвостовиком — 30 мин. при работе по сталям, ковкому чугуну и бронзе и 45 мин. при работе по серому чугуну;

в) для концевых фрез с коническим хвостовиком и прорезных (шлицевых) фрез — 60 мин. при работе по сталям, ковкому чугуну и бронзе и 90 мин. при работе по серому чугуну;

г) для отрезных фрез — 90 мин. при работе по сталям, ковкому чугуну и бронзе и 120 мин. при работе по серому чугуну.

Для фрез, оснащенных пластинками из твердых сплавов, приняты следующие величины стойкости:

а) для цилиндрических фрез — 180 мин. при работе по сталям и чугуну;

б) для торцовых фрез: диаметром до 150 мм — 180 мин., диаметрами 200-250 мм — 240 мин., диаметром 320 мм — 300 мин.,

element.uu.ru

Машиностроение. Расчет геометрических параметров фрез

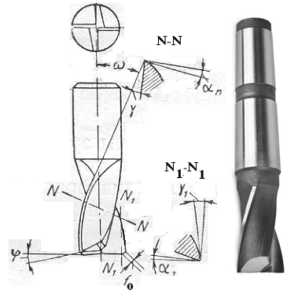

При анализе конструкций фрез приняты следующие обозначения их элементов: D – наружный диаметр, мм; В – ширина фрезы, мм; L – длина инструмента, мм; l – длина режущей части, мм; d – внутренний диаметр и наименьший диаметр конической фрезы, мм; d1 — наибольший диаметр конической фрезы, мм; R — радиус фрез, мм; f0 — длина переходной кромки, мм; ψ0 — ширина ленточки, мм; r – радиус при вершине (впадине), мм; φ — главный угол в плане, градус; φ’ — вспомогательный угол в плане; φ0 — угол в плане переходной формы; α — задний угол; α1 — задний угол на боковой стороне зуба; αн — задний угол на периферии; α0 — задний угол на передней кромке; γ — передний угол; γψ — передний угол на ленточке; γf — передний угол на фаске; ω — угол подъема винтовых канавок, градус.

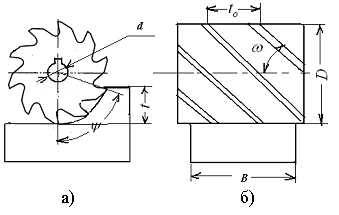

Рис. 4.1. Схемы для определения числа зубьев цилиндрических фрез с прямыми (а) и винтовыми (б) зубьями: t – глубина резания;Ψ — угол контакта фрезы с обрабатываемой поверхностью заготовки; tо – осевой шаг фрезы; ω — угол наклона винтовых канавок, градус; В – ширина фрезерования; D – наружный диаметр фрезы; d – диа-метр посадочного отверстия фрезы

Основными конструктивными элементами фрез являются: наружный диаметр фрезы; диаметр отверстия фрезы; число зубьев; углы тела зуба и впадины; форма зуба; углы режущей части зуба.

Наружный диаметр фрезы D зависит от диаметра окружности впадин dвп между зубьями, высоты зубьев Н и диаметра посадочного отверстия фрезы d. Чем больше тело фрезы, тем лучше будет отвод тепла, легче выполнять режущие зубья, посадочное отверстие под оправки и т. д. Диаметр окружности впадин между зубьями фрезы может быть определен, исходя из следующей зависимости:

dвп=(1,6…2,5)d

Для чистовых фрез (с мелким зубом) диаметр отверстия меньше чем у черновых. Для фрез с твердосплавными пластинами диаметр отверстия больше. Диаметр стандартных фрез (торцовых, дисковых, концевых и др.) может быть выбран из следующего стандартного ряда: 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0; 80,0; 100,0; 125,0; 160,0; 200,0; 250,0; 320,0; 400,0; 500,0; 630,0; 800,0; 1000,0 мм. Для прорезных и отрезных фрез рекомендованные размеры наружных диаметров выбираются из следующего ряда: 4,0; 6,0; 10,0; 16,0; 25,0; 40,0; 62,0; 100,0; 160,0; 250,0; 400,0; 500,0; 630,0; 800,0; 1000,0 мм.

Число зубьев фрезы выбирается с учетом соблюдения условия равномерности процесса фрезерования, и определяется по формуле:

ξ=ψ ⁄ ε ≥2,

где ψ — угол контакта; ε =360о⁄ Z — угол, соответствующий шагу зубьев.

Таким образом, для обеспечения равномерности фрезерования в работе должны участвовать не менее 2-х зубьев.

Для фрез с прямыми зубьями (рис. 4.1, а) число зубьев фрезы определяется по формуле:

Z=360o*ξ ⁄ φ

Для фрез с винтовыми канавками (рис. 4.1,б) число зубьев определяется по формуле:

Z = c*π*ctg ω ⁄ B,

где: с – целое число; ω — угол наклона винтовых канавок; В – ширина фрезеруемой поверхности заготовки.

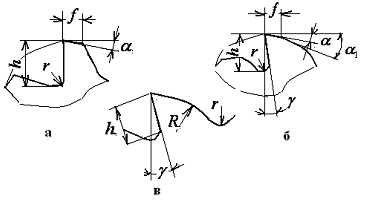

От числа зубьев фрезы зависят форма и размеры зубьев и впадин между ними. Для остроконечных зубьев (рис. 4.2, а), применяемых при чистовых операциях, высота зуба h принимается равной 0,5…0,65 окружности шага, а радиус для впадины r принимается равной 0,5…0,2,0 мм. Для фрез, используемых при черновых операциях (с крупным шагом) высота зуба принимается равной 0,3…0,45 окружного шага (рис. 4.2, б), а радиус для впадины r = 0 … 0,75*h (чем больше диаметр фрезы, тем больше r). Спинка зуба, выполненная под двумя углами (задним углом α и углом среза спинки α1) имеет следующие параметры: α1=20 … 30o, фаска f =1,0 … 2,0 мм.

Рис.4.2. Схемы форм острозаточенных зубьев: а — для чистовых операций; б – для черновых операций; в – при тяжелых работах

Спинка зуба (рис. 4.2, в), работающей фрезы при тяжелых операциях иногда выполняется по радиусу R = (0,3 … 0,45)*D . Передний угол в нормальном сечении определяется по табл. 4.1.

Для винтовых фрез передний угол γф определяется по формуле:

Таблица 4.1. Значения передних углов в нормальном сечении | |||

Обрабатываемый материал | Значения угла для фрез | ||

Из быстрорежущих сталей | Твердосплавных | ||

| Сталь | σв до 60 МПа | 20 | 15 |

| σв = 600 … 1000 МПа | 15 | +5…-5 | |

σв >1000 МПа | 12…10 | -10…-15 | |

| Чугун | 5…15 | +5…-5 | |

Значение переднего угла в нормальном сечении показано по табл. 4.2.

Таблица 4.2. Значения передних углов в нормальном сечении и фактические углы

| γN | Угол γф при угле ω в градусах | ||||||

| 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 5 | 50 | 6030/ | 110 | 17050/ | 270 | 37030/ | 49030/ |

| 10 | 100 | 11020/ | 15010/ | 21020/ | 29030/ | 39015/ | 50030/ |

| 15 | 150 | 16010/ | 19020/ | 24050/ | 320 | 410 | 51030/ |

Задний угол в нормальном сечении определяется по формуле:

Для чистовых фрез с мелкими зубьями α ≈ 16о, для черновых с крупным зубом α = 12о, для дисковых и прорезных фрез α ≈ 20о … 30о.

Угол наклона винтовых канавок фрез можно определить по табл. 4.3.

Таблица 4.3. Углы наклона режущих зубьев фрез

| Типы фрез | Угол в градусах |

| Цилиндрические: | |

| насадные | 45…60 |

| концевые | 30…60 |

| мелкозубые | 25…30 |

| Дисковые дву- и трехстронние | 15…20 |

| Торцовые мелкозубые | 25…30 |

Угол в плане основных типов фрез можно определить по табл. 4.4.

| Схема | φ | φ0 | φ’ | Характеристика фрез |

|---|---|---|---|---|

| 20…30

45 … 60 | —

— | 2…3

2…3 | Торцовые фрезы с D≥150 мм для грубой обработки с глубиной резания до 3 ммПри глубине резаниядо 3 мм | |

| 45…60 | — | 2…3 | Торцовые фрезы с D≥150 мм для чистовой обработки при больших подачах. Вспомогательная кромка выбирается l0=(4 … 6)*Sz | |

| 45 …. 60 | — | 2…3 | Торцовые фрезы D<150 мм для чистовой обработки с одним зачистным зубом, возвышающимся над остальными на 0,06 мм. Фрезы с D>150 мм имеют два зачистных зуба. Длина l0>Sz, но не менее 30 мм. Угол φ/ на зачистных зубьях равен нулю при обработке чугуна и φ/=6…12o при обработке стали | |

| 90 | — | 1…3 | Торцовые фрезы для обработки взаимно перпендикулярных плоскостей, пазов и канавок. Фаска f0=0,5 …1,5 мм в зависимости от диаметра фрез | |

рис. 5 к табл. 4.4. | 90 | 45 | 1 … 2 | Фрезы дисковые дву- и трехсторонние. Фаска f0=0,5 …1,5 мм, если не задана чертежом |

| 90 | 45 | — | Прорезные (шлицевые) фрезы с D=40…60мм; при ширине до 0,8 мм угол φ/=15o, свыше 0,8 мм — φ/=30o | |

| 90 | — | — | Прорезные (шлицевые) фрезы с D=75 мм; при ширине 2…3 мм угол φ/=1o;свыше 3 мм — угол φ/=30o |

Примечания:

1. Высоту h угловой режущей кромки принимают на 0,5…1,0 мм больше глубины резания t. Для фрез с углом φ=45…60o мм, h=3…7 мм.

2. У дисковых фрез, предназначенных для обработки точных (мерных) пазов за один проход вспомогательный угол определяется по формуле: tg φ/=ΔB ⁄ 2h1, где ΔB — допустимое уменьшение ширины фрезы после переточкb; h1 — высота стачиваемой части зуба.

stanki-uchpu.ru

Концевые фрезы – конструкция и технические особенности

Это статья-справочник. Здесь перечислены основные понятия и определения конструкции концевых фрез, а также технические особенности.

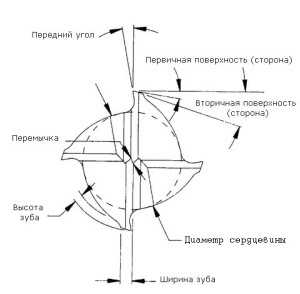

Конструкция концевых фрез

Режущая кромка прямого типа (прямолинейная режущая кромка) –режущая кромка, представляющая собой прямую линию, проходящую под углом к оси фрезы. В отличие от режущей кромки спирального или винтового типа, обработанная поверхность, образуемая прямолинейной режущей кромкой, не является плоской.

Осевое биение – разница между минимальным и максимальным показаниями индикатора (микрометра), установленного по наружному диаметру фрезы на её режущей части, при её вращении.

A — диаметр фрезы

B — диаметр хвостовика

C — Длина режущей части

D — Общая длина

Подточка углов — короткий скошенный участок, расположенный в месте схождения торцевой и цилиндрической поверхностей фрезы. Выполняется для усиления фрезы и во избежание излома выступающих острых углов режущих кромок.

Стружколомы – выступы и впадины особой формы на передней поверхности, заставляющие стружку свиваться и обламываться.

Расщепители стружки – выемки в виде желобков и зазубрин, расположенные по периферии концевой фрезы кукурузного типа, выполненные с целью получения более узкой стружки. Применимы для черновой обработки.

Диаметр сердцевины – диаметр цилиндра (или конуса, для конусных фрез), образуемого касательными в точках наибольшей глубины стружкоотводящих канавок.

Подрезка – место входа канавочной фрезы или шлифовальной головки при проточке канавок концевой фрезы во время её изготовления.

Режущая кромка – непосредственно режущая часть зуба. Представляет собой пересечение двух хорошо обработанных поверхностей под заданным углом, обычно, не превышающим 90 градусов.

Угол наклона режущей кромки – угол между осью фрезы и режущей кромкой.

Фреза с переменным окружным шагом зуба – фреза, сконструированная особым образом с целью уменьшения вибрации и дребезга в процессе резания. Эффект основан на том, что при таком расположении зубьев не происходит наложения гармоник колебаний зубьев друг на друга.

Угол в плане (иногда угол входа, угол атаки) – чем ближе этот угол к 90 градусам, тем выше ударная нагрузка на инструмент.

Радиус закругления в основании стружечной канавки — радиус там же, где измеряется диаметр сердцевины.

Стружечная канавка – канал-впадина в теле фрезы в промежутке между зубьями, обеспечивающий вывод стружки наружу и используемый для заточки инструмента. Число стружечных канавок напрямую соответствует числу зубьев, что, в свою очередь, определяет скорость подачи.

Длина стружечной канавки – длина канавки или проточки. Часто неверно используется в значении «длина режущей части».

Хвостовик – часть фрезы, служащая для зажима в патроне станка и передающая режущей части фрезы вращательное движение от шпинделя.

Прямой хвостовик – цилиндрический хвостовик с канавками или проточками или без них. Очень распространенное решение у твердосплавных концевых фрез.

Хвостовик Велдона (Weldon) – промышленное название особого типа хвостовика с плоской лыской, которая служит для предотвращения проскальзывания хвостовика инструмента в зажимном патроне.

Зуб – выпуклость на теле концевой фрезы с режущей кромкой на ней.

Передняя поверхность – поверхность зуба фрезы, непосредственно находящаяся в контакте с заготовкой.

Отступление (прим. перев.)

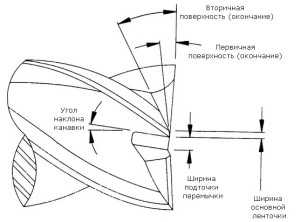

Существует передняя поверхность зуба (которой фреза врезается в заготовку) и задняя поверхность (противоположная ей). В месте соединения передней и задней поверхности выполняется площадка, параллельная обработанной поверхности (поверхность после прохода фрезы). После площадки для уменьшения трения заднюю поверхность «поднимают» от заготовки, чтобы они не тёрлись друг об друга, вызывая нагрев. Задних поверхностей может быть до 3 шт (в российской практике – обычно 1 или 2). Каждая из них немного скошена одна относительно другой. При заточке фрезы, если задняя поверхность плоская – фрезу точат по задней поверхности, если же затылованная (не одна-две-три плоскости под углом одна к другой, как у острозаточенной, а плавное скругление – спираль Архимеда) – тогда её точат со стороны передней поверхности.

Своеобразная «Площадка» с аналогичными функциями есть и на боковой поверхности фрез и сверл (они схожи конструктивно) – но она у нас называется «Ленточка».

Заточка инструмента (видео)

На видео производится заточка инструмента. Первой обрабатывается торцевая поверхность, в конце – боковая. Сначала выполняется площадка на всех четырех зубцах, далее делается первичная задняя поверхность (срезается задняя часть зуба вместе с площадкой), далее делаются подточки, после чего на боковой поверхности делаются ленточки.

http://www.s-t-group.com/catalog/yg_1_teh_ii.pdf — здесь также очень хорошо расписана подобная техническая информация.

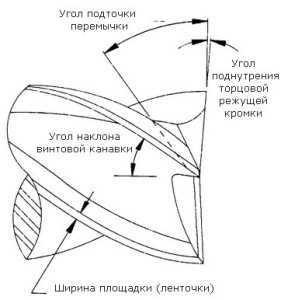

Технические особенности концевых фрез

Обратный конус – режущая часть фрезы выполнена в виде обратного конуса, когда диаметр рабочей части у хвостовика меньше её диаметра у кончика фрезы.

Обнижение, падение профиля – пустое пространство между фрезой и заготовкой, находящееся со стороны спинки зуба.

Угол обнижения/задний угол – угол между задней поверхностью и линией, являющейся продолжением режущей кромки.

- Первичный задний угол – (обычно 5-9 градусов) – угол между первичной задней поверхностью и режущей кромкой.

- Вторичный задний угол – (обычно 14-17 градусов) – по отношению к продолжению режущей кромки.

- Третичный задний угол (опционально) – угол наклона третичной задней поверхности (на этот раз – по отношению ко вторичной поверхности, а не к режущей кромке)

Поднутрение – впадина в торцевой поверхности фрезы, образованная благодаря скосу его поверхностей внутрь. Степень вогнутости зависит от угла поднутрения торцовой режущей кромки.

КОНВЕКС — проекция наружного радиуса зубьев фрезы с радиусной заточкой

Угол поднутрения торцовой режущей кромки – угол, образованный режущей кромкой и плоскостью, перпендикулярной оси фрезы. Целью поднутрения является гарантированное получение плоской поверхности в результате обработки фрезой.

Угол поднутрения торцовой режущей кромки – угол, образованный режущей кромкой и плоскостью, перпендикулярной оси фрезы. Целью поднутрения является гарантированное получение плоской поверхности в результате обработки фрезой.

Подточка (перемычки) – вспомогательные прорези в теле фрезы, облегчающие выход стружки. То же, что и «канавки» но не сбоку фрезы, а в торце.

Винтовая заточка фрезы – режущая кромка или канавка равномерно вьющаяся вокруг цилиндрической поверхности фрезы в осевом направлении. Нормальное направление вращения спирали – правое.

Угол наклона винтовой канавки – угол, образованный линией, касательной к спирали, и осевой плоскостью.

Радиус стружечной канавки – термин, используемый чтобы подчеркнуть вогнутость и кривизну передней поверхности зуба.

Площадка (ленточка) – узкая плоскость непосредственно за режущей кромкой. На торцевой части – площадка, на цилиндрической — ленточка.

Цилиндрическая (А) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке, не имеющей радиального скоса.

Скошенная (B) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке с радиальным скосом.

Глубина резания – длина цилиндрической режущей части, предназначенной для резания (имеющей все необходимые элементы – стружечную канавку, режущую кромку, площадку, переднюю и заднюю поверхности).

Радиальный передний угол – угол, образуемый радиусом, проведенным по нормали к оси фрезы и радиальной передней поверхностью зуба.

Радиальный передний угол – угол, образуемый радиусом, проведенным по нормали к оси фрезы и радиальной передней поверхностью зуба.

Угол – угловое соотношение между передней поверхностью зуба или линией, касательной к передней поверхности зуба, проведенной через заданную точку и контрольной плоскостью.

Угол наклона канавки – угол, образованный плоскостью, проходящей через ось фрезы и линией, совпадающей или касающейся передней поверхности зуба.

Эффективный угол – угол, наиболее сильно влияющий на образование стружки; представляющий собой перпендикуляр к режущей кромке.

Винтовой угол – в большинстве случаев означает то же самое, что и термин «угол наклона винтовой канавки». Означает отклонение передней поверхности зуба по отношению к плоскости, проходящей через ось фрезы.

Отрицательный передний угол – у инструмента с таким углом первоначальный контакт заготовки и зуба инструмента происходит в точке, не находящейся на режущей кромке.

Положительный передний угол – у инструмента с таким углом первоначальный контакт заготовки и инструмента происходит по линии режущей кромки.

Положительный передний угол – у инструмента с таким углом первоначальный контакт заготовки и инструмента происходит по линии режущей кромки.

Главный задний угол (осевой) – угол между линией, проходящей касательно или совпадающей с задней поверхностью зуба и плоскостью, перпендикулярной оси фрезы.

Осевая задняя поверхность – выборка (подточка) на тыловой части зуба, размер которой измеряется в осевом направлении, между плоскостью, перпендикулярной оси инструмента, проходящей через режущую кромку и задней поверхностью (подточенной). Предотвращает трение задней поверхности о заготовку и тепловыделение.

Вогнутая задняя поверхность – поверхность, непосредственно за режущей кромкой имеет вогнутую форму. Изготавливается с помощью шлифовального круга, расположенного под углом 90 градусов к оси инструмента.

Выпуклая задняя поверхность – задняя поверхность имеет выпуклую форму (см.ссылку выше). Образуется путем применения I-образного шлифовального круга под углом к оси инструмента.

Подточка углов – необходима только для погружных фрез, а также при переточке инструмента при повреждении или износе углов режущей кромки.

Плоская задняя поверхность – задняя поверхность имеет плоскую форму, на производстве выполняется торцевой частью U-образного шлифовального круга.

Радиальная задняя поверхность – задняя поверхность зуба в радиальном направлении. Может быть измерена индикатором или микрометром в плоскости вращения инструмента по показаниям микрометра на различных углах поворота фрезы.

Тангенциальный главный передний угол – угол, образованный касательной к зубу с вогнутой передней поверхностью зуба, проходящей через режущую кромку, и радиусом, проведенным через ту же точку по плоскости, перпендикулярной оси инструмента.

Источник

Также советуем прочитать:

Нет связанных записей.

Понравилась статья? Поделитесь:

tverdysplav.ru

ГОСТ 20536-75 Фрезы концевые диаметром от 10 до 20 мм с цилиндрическим хвостовиком, оснащенные винтовыми твердосплавными пластинами. Конструкция и размеры (с Изменениями N 1, 2), ГОСТ от 26 февраля 1975 года №20536-75

ГОСТ 20536-75*

Группа Г23

2220-0500

ОКП 39 1853

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 26 февраля 1975 г. N 512 срок введения установлен с 01.01.77

ВЗАМЕН MH 4162-62; MH 4163-62

* ПЕРЕИЗДАНИЕ (март 1987 г.) с Изменениями N 1, 2, утвержденными в январе 1980 г. и в декабре 1987 г. (ИУС 3-80, ИУС 4-87)

1. Настоящий стандарт распространяется на концевые фрезы, оснащенные винтовыми твердосплавными пластинами, предназначенные для обработки стали, чугуна и бронзы, а также труднообрабатываемых сталей и сплавов.

(Измененная редакция, Изм. N 1).

2. Конструкция и размеры фрез диаметром 10 и 12,5 мм должны соответствовать указанным на черт.1 и в таблице, диаметром 16 и 20 мм — на черт.2 и в таблице.

Черт.1. Конструкция и размеры фрез диаметром 10 и 12,5 мм

Угол подточки зубьев на торце

________________

* Размер для справок.

Черт.1

Размеры в мм

Обозначения фрез | Приме- | Число зубьев | Угол наклона зубьев фрезы на наружном диаметре | Пластина по ГОСТ 25414-82* | |||||

2220-0501 | 10,0 | 70 | 10,0 | 40 | 14 | 2 | 20° | 36350 | |

2220-0502 | 12,5 | 80 | 12,5 | 45 | 24° | ||||

2220-0503 | 16,0 | 90 | 16,0 | 48 | 13 | 3 | 30° | ||

2220-0504 | 20,0 | 20,0 | 50 | 12 | 4 | 36° |

_______________

* Действует ГОСТ 25414-90. — Примечание «КОДЕКС».

Черт.2. Конструкция и размеры фрез диаметром 16 и 20 мм

________________

* Размер для справок.

Черт.2

Пример условного обозначения фрезы диаметром =12,5 мм:

Фреза 2220-0502 ГОСТ 20536-75

(Измененная редакция, Изм. N 2).

3. Конструктивные элементы и геометрические параметры фрез указаны в рекомендуемом приложении.

4. Технические условия — по ГОСТ 20539-75.

ПРИЛОЖЕНИЕ (рекомендуемое). КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ

ПРИЛОЖЕНИЕ

Рекомендуемое

1. Конструктивные элементы фрез диаметром 10 и 12,5 мм должны соответствовать указанным на черт.1 и в табл.1, диаметром 16 и 20 мм — на черт.2 и в табл.2.

Черт.1. Конструктивные элементы фрез диаметром 10 и 12,5 мм

Угол подточки зубьев на торце

Черт.1

Таблица 1

Размеры в мм

| Угол наклона гнезда под пластину | ||||

10,0 | 9 | 1,5 | 3,0 | 8 | 13° |

12,5 | 10 | 2,5 | 3,5 | 9 | 18° |

Черт.2. Конструктивные элементы фрез диаметром 16 и 20 мм

________________

* Размер для справок.

Черт.2

Таблица 2

Размеры в мм

| Угол наклона гнезда под пластину | |||||

16 | 14 | 4 | 4,5 | 3,5 | 6 | 25° |

20 | 18 | 5 | 6,5 | 4,0 | 7 | 31° |

2. Геометрические параметры фрез должны соответствовать указанным на черт.1 и 2 и в табл.3.

Таблица 3

Обрабатываемый материал | Механические свойства | Форма заточки | ||

Сталь углеродистая и легированная | <75 МПа (кгс/мм) | 5° | 17° | I |

Чугун | НВ200 | |||

Бронза | НВ140 | |||

Сталь углеродистая и легированная | =75…110 МПа (кгс/мм) | 0° | 17° | II |

Чугун | НВ>200 | |||

Бронза | НВ>140 | |||

Сталь углеродистая и легированная | >110 МПа (кгс/мм) | -5° | +15° | III |

Жаропрочные стали и сплавы | — |

Текст документа сверен по:

официальное издание

Фрезы концевые, оснащенные твердосплавными

коронками и винтовыми пластинами.

ГОСТ 20533-75-ГОСТ 20539-75: Сб. ГОСТов. —

М.: Издательство стандартов, 1987

docs.cntd.ru

Фрезы Диаметры — Выбор — Энциклопедия по машиностроению XXL

Параметры и конструкция фрез. Диаметр фрезы должен превышать ширину обрабатываемой поверхности на 20— 50 мм. Выбор конструкции фрезы определяется требуемой минутной подачей. Предпочтительным при обработке деталей из чугуна и стали является применение стандартизованных фрез, изготовляемых централизованно [c.49]Выбор инструмента. В соответствии с формой обрабатываемой детали удобно применить концевую фрезу. Диаметр фрезы можно принять равным 40 мм. [c.165]

Продольный паз оказывает влияние на выбор размера базового отверстия фрезы, что является существенным недостатком. Торцовый паз (ГОСТ 9472-60) в этом отношении обладает преимуществом, так как он не ослабляет тело фрезы. Однако в практике он применяется редко — в основном для специальных фрез, например для тяжелых работ. Нормальные фрезы изготовляются только с продольным пазом за исключением торцовых фрез диаметром от 100 до 250 мм. [c.91]

Диаметр фрезы. Диаметр фрезы оказывает влияние как на процесс фрезерования, так и на выбор конструктивных элементов. С повышением диаметра фрезы уменьшается толщина среза и нагрузка на каждую режущую кромку, улучшается отвод тепла из-за большей поверхности соприкосновения с обрабатываемой деталью, повышенной массы металла фрезы, меньшей продолжительности работы каждого зуба. Все это благоприятно отражается на стойкости фрезы, а следовательно, и производительности. [c.276]

Выбор конструктивных элементов ф>рез. Наружный диаметр червячной шлицевой фрезы выбирают с учетом достаточной жесткости оправки и прочности зуба фрезы. Можно использовать следующую приближенную формулу для проверки выбранного диаметра фрезы (см. рпс. 226) = = 2 (Я + т) + (I, где т — толщина тела фрезы (с учетом углубления шпонки) Я — полная высота зуба с учетом величины затылования К d — диаметр оправки (отверстия). Принимают для фрез диаметром D = 65 — 80 мм — диамегр отверстия с/= 27 мм для фрез диаметром ) = 80 100 мм — d = 32 мм. [c.289]

Выбор фрезы. Для фрезерования выберем концевую фрезу, диаметр которой позволил бы получить закругление = 18 мм, требуемое по чертежу. Берем концевую фрезу диаметром 36 мм с шестью зубьями. Материал фрезы — быстрорежущая сталь. [c.268]

Выбор фрезы. Фрезерование граней будем производить набором двух дисковых фрез, для чего на оправку диаметром 22 мм установим две одинаковые дисковые фрезы диаметром [c.277]

Выбор фрезы. Возьмем для фрезерования граней концевую фрезу диаметром 30 мм с коническим хвостовиком, имеющую шесть зубьев. Материал фрезы — быстрорежущая сталь. [c.279]

Выбор фрезы. Выберем для обработки граней гайки цилиндрическую фрезу диаметром 60 мм, шириной 60 мм, с числом зубьев 16 материал фрезы — быстрорежущая сталь. [c.282]

Выбор фрезы. Для производительного фрезерования выберем трехстороннюю дисковую фрезу с разнонаправленными зубьями. Учитывая глубину паза, равную 16 мм,, и отверстие в фрезе, равное 27 мм, следует выбрать трехстороннюю фрезу диаметром не менее 75 мм. [c.284]

Выбор фрезы. Выберем для обработки вертикально-фрезерный станок 612. Для фрезерования паза шириной 5 = 16 мм берем концевую фрезу диаметром 16 мм с конусным хвостовиком такая фреза имеет число зубьев г = 5. [c.165]

Выбор фрезы. Выберем концевую фрезу диаметром 16. .11 с цилиндрическим хвостовиком и с нормальными зубьями. Такая фреза имеет пять зубьев. Чтобы стружка при обработке транспортировалась вверх, направление винтовых канавок должно быть правым при правом вращении шпинделя. [c.157]

Выбор фрезы. Для работы возьмем отрезную фрезу диаметром 160 мм из быстрорежущей стали Р18, шириной З мм с 56 средними зубьями. [c.172]

Выбор фрезы. Выберем концевую фрезу, диаметр которой позволил бы получить закругление i = 18 мм, требуемое контуром детали по чертежу. Берем концевую фрезу из быстрорежущей стали Р18 диаметром 36 мм с нормальными зубьями и коническим хвостовиком по ГОСТ 8237—57 такая фреза и.меет [c.185]

Стандартом предусмотрено, что у торцовых насадных фрез параметры определены однозначно, т. е. каждому диаметру торцовой фрезы соответствует определенное значение длины фрезы, диаметра отверстия (1 и числа зубьев г. Это следует учитывать при выборе типа и размера фрезы. [c.27]

Выбор диаметра фрезы. Диаметр фрезы выбирается в зависимости от размеров обрабатываемой поверхности, глубины резания, конструктивных размеров и формы детали. [c.214]

Выбор диаметра фрезы. Диаметр фрезы выбирается в зависимости от размеров обрабатываемой поверхности, глубины резання, конструктивных размеров и формы детали. Необходимо учитывать, что фрезы меньшего диаметра обеспечивают большую производительность, поэтому рекомендуется выбирать фрезу с возможно [c.262]

Цилиндрические фрезы из быстрорежущей стали имеют следующие средние периоды стойкости 60 — 240 мин при работе фрезами с мелким зубом по стали и ковкому чугуну и 90—360 мин — по серому чугуну 90—270 мин при работе фрезами со вставными ножами и сборными составными — по стали и ковкому чугуну и 150 — 420 мин — по серому чугуну. Выбор стойкости фрезы зависит от ее диаметра например, при обработке стали и ковкого чугуна фрезой с мелким зубом стойкость фрезы диаметром [c.56]

Скорость резания V при фрезеровании представляет собой окружную скорость фрезы. Выбор скорости резания зависит от свойств обрабатываемого металла и материала режущей части фрезы, диаметра и стойкости фрезы, подачи, глубины резания и ширины фрезерования, а также от числа зубьев фрезы, охлаждения и т. д. [c.375]

Выбор типоразмера фрезы. Диаметр фрезы определяется шириной паза. В данном случае 0=16 мм. Примем концевую фрезу с цилиндрическим хвостовиком и нормальными зубьями (г = 4). [c.76]

В целях создания определенной номенклатуры червячных фрез для нарезания колес передачи недостаточно внести ограничения в выборе модуля т передачи поскольку при данном модуле можно иметь множество различных значений делительных диаметров червяков й = 2г, а следовательно, и различных фрез. [c.497]

При выборе гребенчатой резьбовой фрезы следует учитывать модель станка и конфигурацию обрабатываемой заготовки. Допустимые значения диаметра О фрез выбирают по номограммам (рис. 8 и 9) в зависимости от основных параметров резьбы. Диаметр фрезы для внутренней резьбы первоначально принимают равным 2/3 диаметра фрезеруемой резьбы, а затем проверяют по номограмме (рис. 9). [c.533]

Выбор диаметра, числа зубьев и толщины вставных резцов торцовых фрез [c.299]

Данные по выбору наружного диаметра фрез класса А (по ГОСТ 2973-45) для колёс [c.400]

Важнейшим условием выбора числа зубьев является свободное размещение стружки в пространстве канавок между зубьями. По этой причине фрезы малых диаметров (D [c.338]

В табл. 17 приведены данные для выбора диаметра дисковых фрез в зависимости от глубины резания t (высоты фрезеруемого уступа, глубины паза, толщины разрезаемой заготовки) и ширины фрезерования В. [c.275]

Для облегчения выбора диаметра фрезы на фиг. 24 приведена зависимость расчетного диаметра фрезы р с , угла т подъема витков фрезы и шага t профилей детали. [c.537]

При выборе наружного диаметра фрезы необходимо учитывать, чтобы угол подъема винтовой линии не превышал V (фиг. 95, 96 и 97). [c.179]

Уступы, пазы и проушины обрабатывают двумя способами дисковыми или концевыми (торцовыми насадными) фрезами. Выбор варианта зависит от конструктивно заданного на изделии выхода инструмента и от высоты (глубины) обрабатываемой поверхности Н (рис. 177), которую лимитируют диаметры О дисковой фрезы и d проставочных колец [c.327]

Размеры и геометрические параметры рабочей части фрез, выпускаемых централизованно, определяются ГОСТами и ТУ и назначаются в соответствии с нормальными размерными рядами. Рекомендации по выбору диаметров фрез приведены в табл. 2.4. [c.13]

Принятая по таблицам подача корректируется по паспорту станка, если станок не имеет гидропривода. Затем определяется по таблице скорость резания и подсчитывается теоретическое число оборотов детали (фрезы). Диаметр ступениD выбирается из расчетных данных, п корректируется по паспорту станка принимается ближайшее меньшее значение к найденному по таблице или ближайшее большее, но не более расчетного значения на 10%. При выборе числа оборотов по паспорту станка учитывается также число оборотов предыдущего перехода. Если выигрыш по времени обработки на новом (более высоком числе оборотов) не превышает 0,2 мин, то переключение оборотов не производится и для данного перехода принимается предыдущее число оборотов. [c.120]

Сквозные прямоугольные пазы чаще всего фрезеруют дисковыми трехсторонними фрезами (рис. 5.23, а), дисковыми пазовыми или концевыми фрезами (рис. 5.23, б). При фрезеровании точных пазов ширина дисковой фрезы (диаметр концевой фрезы) должна быть меньше ширины паза, а фрезерование на заданный размер производят за нескол ько проходов. Обработка пазов концевыми фрезами требует правильного выбора направления вращения шпинделя станка относительно винтовых канавок фрез. Оно должно быть взаимно противоположйым. [c.202]

Возможность размещения большого числа зубьев является одним из важных преимуществ конструкции крепления. С увеличением ЧЕСла зубьев инструмента повышается величина минутной подачи, что приводит к сокращению времени обработки. С этой точки зрения заслуживают внимания такие конструкции, у которых крепление четных зубьев производится со стороны торца, а нечетных — по периферии. Насколько широка возможность в выборе количества зубьев при использовании этого метода, видно из следующего примера. Торцовые фрезы диаметром 400 мм допускают постановку зубьев в количестве 54, тогда как стандартные фрезы рассчитаны на максимальное число зубьев, равное 28. [c.109]

Для концевого инструмента выбор диаметра фрезы не вызывает особых осложнений, для насадного же инструмента Это требование может вступить в противоречие с требованием о применении возможно большего диаметра оправ9К а значит, и отверстия в корпусе фрезы. Диаметр оправок должен, во-первых обеспечивать устойчивую работу фрез, а во-вторых, соответствовать нормальному ряду диаметров. Практика показала, что устойчивая работа фрез обеспечивается при прогибе оправки, не превышающем 0,2—0,4 мм. Наименьший допускаемый прочностью корпуса диаметр фрезы О связан е диаметром отверстия фрезы йо соотношением О 2,25 0. Наибольшее значение диаметра насадной фрезы определяется из конструктивных соображений. [c.174]

Одним из основных конструктивных элементов фрез является их наружный диаметр. Величина наружного диаметра у фрез концевых и им подобных определяется размерами обрабатываемых ими деталей и не может выбираться произвольной. Так, например, диаметр илпоночной фрезы должен быть равен ширине шпоночной канавки. У фрез цилиндрических и им подобных величина наружного диаметра не определяется однозначно размерами обрабатываемых деталей. Иными словами, заданные поверхности на деталях можно фрезеровать фрезами различного диаметра. При выборе размеров диаметра следует учитывать, что увеличение наружного диаметра фрезы позволяет увеличить диаметр оправки, а следовательно, и нагрузку на фрезу, так как оправка будет более жесткой. Фрезы большого диаметра имеют также улучшенные условия для отвода тепла, что способствует повышению стойкости. [c.73]

Выбор фрезы. Для фрезерования выберел концевую фрезу, диаметр Закрепление планки на столе [c.191]

Выбор фрезы. Фрезерование граней буде.м производить набором двух дисковых фрез, для чего на оправку диаметром 22 мм установим две одинаковые дисковые дву.хстороннне или трехсторо ние фрезы диаметром 75 мм, ширииой 12 мм, с отверстием диаметром 22 мм. Материал фрез — быстрорежущая сталь Р9 число зубьев 18. [c.251]

Выбор фрезы. По табл. 39 для дянной обработки выбираем фрезу диаметром 75 М.М. Так как ширина фрезы должи быть больше ширины фрезерования, берем фрезу шириной 75 мм. Отверстие в фрезе диаметром 75 мм равно 32 мм, а число зубьев 8. Таким образом, берем цилиндрическую фрезу с крупным зубом из быстрорежущей стали размерал и 75X75X32 мм. [c.457]

Выбор фрезы. Выберем для обработки вертикально — фрезерный станок 6М12П и конце-ную фрезу диаметром 16 мм с цилиндрически.м хвостовиком и нормальными зубьями (число зубьев г=5). [c.159]

Выбор фрезы. Грани фрезеруем набором двух дисковых фрез,, -Для чего на оправку диаметром 27 мм установим две одинаковые дисковые двух сторониие или трехсторонние фрезы диаметром 80 мм, тиириной 12 мм, с отверстием диаметром 27 мм. [c.250]

Разберем подробнее некоторые этапы настройки станка. При окончательном выборе диаметра фрезы наряду с соображениями, изложенными на стр. 124, следует руководствоваться также габаритными размерами обрабатываемых заготовок. Число оборотов фрезерного шпинделя можно определить по графику, представленному на рис. 84. Из точки, соответствующей принятой скорости резания, проводится горизонтальная линия, а из точки с отметкой выбранного диаметра фрезы — вертикальная. По точке пересечения указанных линий определяют ближайшую ступень чисел оборотов фрезы, имеющуюся на данном станке. Так, например, число оборотов фрезерного шпинделя для фрезерования резьбы гребенчатой фрезой диаметром 50 мм со скоростью резания 30 м/мин согласно графику будет 190 об/мин. Числа зубьев сменных зубчатых колес гитары станка 5К63 можно подбирать, пользуясь табл. 8. [c.154]

Устройство цифровой индикации для фрезерных станков ЛЮМО-61 обладает следующими преимуществами перед другими отечественными и зарубежными устройствами числовой индикации комплектное малогабаритное исполнение для трех координат на микропроцессорной базе запоминание до восьми диаметров фрез с легким выбором требуемого размера автоматическое вычисление и индикация правой или левой эквидистан-ты точки формообразования либо центра инструмента по каждой координате индикация направления подхода к точке обработки, что существенно снижает брак преднабор и автоматическое позиционирование не менее 30 (возможно до 100) точек, что делает систему фактически простой системой позиционного и прямоугольно-контурного программного управления дискретность 1—2 мкм. [c.173]

Фрезерование поверхностей, параллельных оси шпинделя, ведется преимуп ественно фрезами, диаметр которых больше, чем диаметр шпинделя. Такой выбор диаметра фрезы обеспечивает наименьший вылет оправки и наибольшую производительность. Длину фрезы выбирают из условий жесткости шпинделя. Замечено, что фрезы, длина которых более 2—2,5 диаметров шпинделя, вызывают отжим шпинделя. Обдирочное фрезерование поверхностей на станках с малым диаметром шпинделя производить не рекомендуется, так как при этом теряется точность станка. [c.205]

Правильный выбор марки твердого сплава оказывает большое влияние на процесс фрезерования коррозионностойких сталей. Сравнительные испытания твердых сплавов ВК8, Т5КЮ и Т15К6 проведены при фрезеровании брусков (размерами 40x40x300 мм) стали ЭЖ1 без корки. Фрезы диаметром 150 мм г — 5) имели следующую оптимальную геометрию режущей части задний угол а — 20°, передний угол у = Ю°, углы в плане ф = 65° и Фх = [c.152]

Число и элементы винтовых канавок. Винтовая канавка должна быть достаточно широкой, чтобы поместить стружку и инструмент (резец или круг) при затылова-нии профиля. Ширина зубьев должна обеспечить прочность и большое количество заточек. Число винтовых канавок уменьшается с увеличением наружного диаметра фрезы. Его можно ориентировочно определить по формуле (10) и уточнить вычерчиванием. Толш,ина зуба у ножки должна быть 0,75 высоты канавки. У шлифованных фрез 2 3 зуба (по дуге наружного радиуса) шлифуются так, чтобы при этом шлифовальный круг не задевал соседнего зуба. Данные по выбору числа канавок для фрез классов Л, В и С приведены в ГОСТ (3346-46). [c.400]

mash-xxl.info