Диафрагменные насосы.

Диафрагменные и мембранные насосы

Одним из распространенных типов объемных насосов является диафрагменный (диафрагмовый, мембранный), принцип действия которого основан на изменении рабочего объема камеры насоса воздействием на гибкую перегородку — мембрану (диафрагму).

Мембрана таких насосов может быть выполнена из тонкой металлической пластинки, обладающей достаточной упругостью, или из неметаллических упругих материалов (резина, прорезиненная ткань, кожа, полимеры и т. п.). При этом термин диафрагменные насосы обычно применяют для насосов, имеющих неметаллическую гибкую мембрану (диафрагму), а мембранные насосы — для насосов с металлической мембраной в виде тонкой и упругой пластины. Принцип действия у мембранных и диафрагменных насосов одинаковый.

Края мембраны жестко и герметично закреплены в стенках рабочей камеры насоса, поэтому сама мембрана образует одну из таких стенок, обладающую гибкостью и упругостью. Посредством рычажного механизма на мембрану оказывается давление, она прогибается, уменьшая объем камеры насоса, при этом жидкость, заключенная в камере под давлением вытесняется в нагнетательную магистраль через систему выпускных клапанов. При обратном ходе диафрагмы (мембраны) жидкость засасывается в рабочую камеру из питающей магистрали через впускные клапана.

Подача диафрагменных насосов зависит от объема рабочей камеры (т. е. от габаритов насоса), количества циклов воздействия на диафрагму в единицу времени, и у выпускаемых в настоящее время промышленностью насосов составляет от 1 до 150 м3/ч при напорах до 2000 м.

При расчете производительности (или теоретической подачи) диафрагменных насосов определяется изменение объема ΔV рабочей плости (камеры) из-за перемещения диафрагмы (мембраны) во время рабочего цикла, после чего изменение объема умножается на количество рабочих циклов k в единицу времени:

Qm = ΔV×k (м3/с).

Преимущества диафрагменных насосов:

- Простота и надежность конструкции, отсутствие вращающихся деталей и подшипников;

- Минимальный риск искрообразования при работе, что делает его удобным для перекачки легковоспламеняющихся жидкостей и газов;

- Компактность и малый вес при высоких рабочих характеристиках;

- Высокая универсальность – возможность работы в различных жидких и газообразных средах, в т. ч. с вязкими и загрязненными жидкостями;

- Хорошее уплотнение рабочей камеры, снижающее вероятность утечки жидкости;

- Для работы насоса не требуется смазка деталей;

- Достаточно высокое давление на выходе;

- Относительно большая высота самовсасывания (до

- Работа без жидкости (всухую) не наносит вреда деталям насоса.

Недостатки диафрагменных насосов:

- Мембрана (диафрагма) при работе значительно изгибается, изнашивается, что может привести к выходу ее из строя;

- Слабым местом в конструкции диафрагменного насоса является необходимость использования клапанов, которые могут выйти из строя при загрязнении (залипание клапанов) или износе;

- Насосы данного типа не применимы для работы в гидросистемах с высоким давлением;

- Диафрагменные и мембранные насосы отличаются особенно высокой неравномерностью подачи среди других типов объемных насосов (шестеренных, лопастных, роторных).

***

Область применения диафрагменных насосов

Сфера применения диафрагменных (мембранных) насосов является весьма обширной.

В автомобильной, дорожной и сельскохозяйственной технике они получили наибольшее применение в качестве насосов системы питания карбюраторных двигателей. Кроме того, диафрагменные насосы используют в строительстве, в деятельности горных предприятий, в сфере перемещения порошковых сухих масс, в обработке отходов, в изготовлении продукции из керамических материалов, на транспортно-ремонтном производстве, в газодобывающих компаниях, на нефтяных комплексах, в химической и нефтехимической отраслях, фармацевтике, в пищевой промышленности и т. д.

Устройство и принцип работы диафрагменного насоса рассмотрим на примере насоса системы питания карбюраторного автомобильного двигателя ВАЗ.

***

Устройство и принцип работы диафрагменного насоса

Топливный насос, применяющийся в карбюраторной системе питания автомобилей ВАЗ, имеет конструкцию диафрагменного типа с механическим приводом через эксцентрик от вала привода масляного насоса. Для принудительной подкачки топлива на неработающем двигателе насос оборудован рычагом 20 ручной подкачки топлива.

Подача насоса составляет не менее

Насос состоит из нижнего корпуса 2 с рычагами привода, верхнего корпуса 7 с клапанами и патрубками, диафрагменного узла и крышки 10 насоса. Диафрагменный узел имеет три диафрагмы: две верхние 16 — рабочие для подачи топлива, нижнюю 18 — предохранительную. Диафрагма 18 предотвращает попадание топлива в картер при повреждении рабочих диафрагм.

Между рабочими и предохранительной диафрагмами установлены дистанционные наружная 17 и внутренняя 15 прокладки. Наружная прокладка 17 имеет отверстие для выхода топлива наружу при повреждениях рабочих диафрагм. Диафрагмы с тарелками и внутренней дистанционной прокладкой 15 установлены на шток 19 и закреплены сверху гайкой.

Диафрагменный узел установлен между верхним и нижним корпусами насоса. Под диафрагменный узел насоса на шток установлена сжатая пружина. Шток 19 Т-образным хвостовиком вставлен в прорезь балансира 3, которая позволяет заменить диафрагменный узел, не снимая насос с двигателя.

В нижнем корпусе 2 на оси 4 установлены рычаг 21 механической подачи топлива и балансир 3. Также в нижнем корпусе на оси с кулачком 28 установлен рычаг 20 ручной подкачки топлива с возвратной пружиной 1.

В верхнем корпусе 7 насоса установлены впускной 13 и нагнетательный 6 клапаны, поджатые пружинами к седлам 5 и 12. Сверху к корпусу центральным болтом прикреплена крышка 10. Между крышкой и корпусом установлен пластмассовый сетчатый фильтр 8.

В верхний корпус насоса запрессованы впускной 11 и нагнетательный 9 патрубки.

Привод топливного насоса осуществляется от эксцентрика 24 вала привода масляного насоса и распределителя зажигания через толкатель 22.

При работе двигателя эксцентрик 24 через толкатель 22 действует на рычаг 21 и поворачивает балансир 3, который оттягивает шток 19 вместе с диафрагмами насоса вниз. При этом над диафрагмами создается разрежение, в результате которого топливо через впускной клапан 13 заполняет рабочую полость над диафрагмами.

При небольшом расходе топлива диафрагмы осуществляют неполный ход, при этом ход рычага 21 частично будет холостым.

При ручной подкачке топлива нажимают на рычаг 20, кулачок 28 действует на балансир 3 и оттягивает шток с диафрагмами. Происходит впуск топлива в рабочую полость. При отпускании рычаг 20 и кулачок 28 под действием пружины 1 возвращаются в исходное положение, и диафрагмы выталкивают топливо в поплавковую камеру карбюратора.

***

Струйные насосы k-a-t.ru

Принцип работы мембранного насоса | PlastTime

Мембранные (они же диафрагменные) насосы принадлежат к категории насосного оборудования так называемого объёмного типа – перекачка жидкости в таких агрегатах осуществляется за счёт циклического изменения объёма рабочей камеры. Если у поршневых и плунжерных насосов эти изменения происходят при возвратно-поступательных движениях соответственно поршня или плунжера, то у мембранных за это отвечает эластичная мембрана (диафрагма), закреплённая на одной из стенок камеры.

Основной принцип

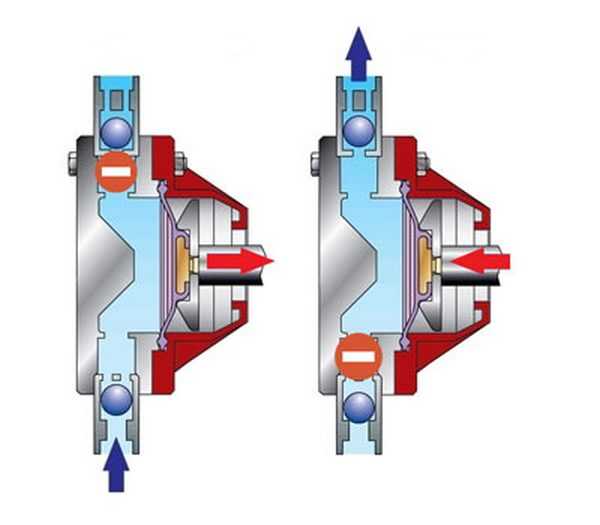

Базовый принцип работы мембранного насоса любой конструкции заключается в следующем: мембрана, выгибаясь в сторону «от камеры», увеличивает её объём и тем самым создаёт в камере область пониженного давления, в результате чего в насос засасывается порция жидкости. При выгибании диафрагмы в противоположную сторону объём камеры уменьшается, повышается давление – и жидкость выталкивается наружу.

Клапаны

Однако, подобный эффект был бы невозможен без ещё двух необходимых элементов – впускного и выпускного клапанов. Они работают в паре, одновременно, но зеркально:

- при всасывающем движении мембраны открывается впускной клапан, разрешая проход жидкости из исходной ёмкости в рабочую камеру – выпускной же при этом закрыт для сохранения низкого давления в камере;

- при выталкивающем ходе мембраны открывается выпускной клапан, давая выход жидкости из камеры – при этом входной клапан закрывается, чтобы жидкость не вышла обратно в ёмкость.

Таким образом, обеспечивается ток жидкости в единственно правильном направлении – из ёмкости в насос и из насоса далее в систему.

Для срабатывания клапанов какое-либо внешнее управляющее воздействие не требуется, они запираются и открываются самостоятельно, под влиянием тока жидкости.

Клапаны могут отличаться по конструкции (наиболее часто используются простые и надёжные клапаны шарикового типа), но конструкция клапанов не имеет определяющего значения для правильного функционирования мембранного насоса – главное, чтобы они срабатывали чётко и вовремя. Куда большее значение имеет тип привода, непосредственно обеспечивающего пульсирующие движения мембраны.

Виды приводов

Существует несколько видов мембранных насосов, разработанных для применения в различных технологических условиях. При одинаковом базовом объёмном принципе действия диафрагменные насосы различаются конструкционно – в частности, типами приводов и способом передачи усилия от привода к мембране.

1. Электромагнитный привод. Чаще всего используется в конструкции мембранных насосов-дозаторов, не рассчитанных на перекачку больших объёмов жидких веществ, но способных контролировать объём этой перекачки с крайне высокой степенью точности – от нескольких миллилитров в час. Такая точность достигается за счёт использования в качестве привода соленоида – электромагнитной катушки со свободно движущимся внутри неё сердечником.

При подаче электрического импульса к обмотке катушки сердечник выталкивается из неё возникающим в обмотке магнитным полем. В свою очередь, сердечник давит на центральную часть диафрагмы, заставляя её совершать движение в сторону рабочей камеры насоса. При отключении питания катушки магнитное поле исчезает; сердечник и мембрана вместе с ним возвращаются в исходное положение под действием возвратной пружины.

От количества и частоты импульсов зависит объём жидкости, проходящей сквозь насос за единицу времени. В некоторых моделях мембранных дозирующих насосов есть возможность дополнительной регулировки величины хода сердечника: чем короче ход, тем меньше и точнее подача.

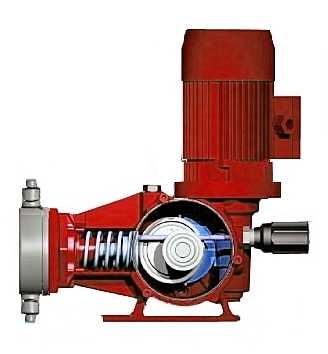

2. Электромеханический привод с более сложной структурой. Мембранные насосы с таким приводом способны перекачивать значительно большие объёмы, измеряющиеся уже в сотнях литров в час. В их конструкции также присутствует толкатель, связанный с центром мембраны – но давление на него оказывает не электромагнитное поле, а эксцентрик механического редуктора. В качестве силового агрегата, вращающего механизм редуктора, выступает электромотор.

Возвратное движение толкателя здесь так же обеспечивает пружина; аналогично, и ход толкателя может регулироваться. Соответственно, регулируется и подача жидкости – но с несколько меньшей точностью, так как общие объёмы достаточно велики. Максимальная производительность насосов этого типа зависит от объёма рабочей камеры, рабочей частоты редуктора и, естественно, от мощности электропривода.

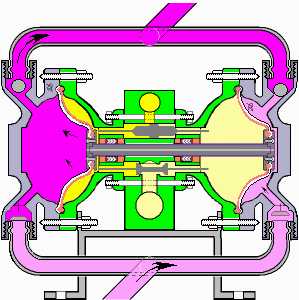

3. Пневматический привод. Используется в промышленных мембранных насосах, разработанных для перекачки тысяч и даже десятков тысяч литров в час. Они обладают наиболее оригинальной с точки зрения механики конструкцией: у них не одна рабочая камера, а две, зеркально расположенных камеры, между которыми находится основной структурно-функциональный элемент – пневматический коаксиальный обменник. Два конца толкателя обменника закреплены на двух противоположных мембранах таким образом, чтобы когда в одной рабочей камере осуществляется «всасывающий» такт работы мембраны, в другой одновременно происходил «выталкивающий» такт.

После достижения толкателем крайнего положения в обменнике происходит автоматическое переключение регулятора, и толкатель начинает двигаться в другую сторону; режим работы камер изменяется на противоположный.

Несмотря на высокие объёмы перекачки и отсутствие возможности регулировать величину хода толкателя, в пневматических мембранных насосах всё же предусмотрен контроль подачи. Он осуществляется иным методом – регулированием количества и давления возуха в воздуховоде, соединяющем пневматический обменник насоса и компрессор, выступающий в роли удалённого привода.

Общие свойства

Кроме возможности регулирования подачи и общего базового принципа действия у мембранных насосов имеется несколько свойств, в разной мере присущих всем их видам и выгодно выделяющих диафрагменные насосы на фоне насосов других конструкций:

- приспособленность для работы с вязкими жидкостями – степень вязкости зависит от мощности привода; самые мощные пневматические насосы способны перекачивать вещества с плотностью на уровне самого густого промышленного клея;

- возможность перекачки растворов с нерастворёнными включениями – в рабочей камере нет трущихся элементов, которые твёрдые частицы могли бы заклинить или повредить, но здесь имеет значение диаметр пропускных отверстий клапанов;

- отсутствие необходимости в смазке трущихся поверхностей в рабочей камере – по причине отсутствия таковых в устройстве мембранных насосов.

И, конечно, все вышеперечисленные насосы могут перекачивать не только химически нейтральные жидкости, но и агрессивные вещества – кислоты, щёлочи, растворы солей; для разных групп химикатов предусмотрены различные варианты исполнения корпуса, мембраны и клапанов по материалу.

Более подробно с возможностями, особенностями и полными техническими характеристиками мембранных насосов можно ознакомиться в специализированных разделах данного сайта, ссылки на которые выделены в тексте.

Рекомендуемое оборудование

plasttime.ru

Портал о насосах. Мембранные насосы для воды: вакуумные, пневматические, электрические

СодержаниеДиафрагменный или мембранный насос используется для перекачивания различных видов жидкости с разной агрессивностью и вязкостью. Они отличаются от прочих типов насосов тем, что не имеют двигателя.

Широкое применение получили в пищевой, химической, нефтеперерабатывающей, лакокрасочной и некоторых других отраслях промышленности.

Принцип работы и устройство мембранных насосов

Корпус агрегата изготовляют из обширного перечня материалов. В основном, это химически стойкие пластики: полиамид, полипропилен, поливинилденфторид. Также используется нержавеющая сталь и алюминий.

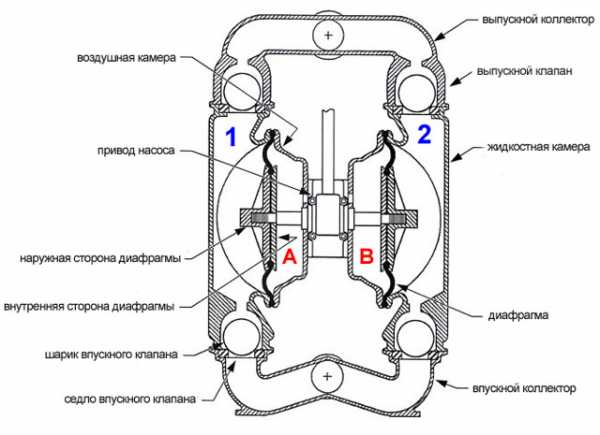

Аппарат состоит из двух рабочих и двух воздушных камер, а также пары мембран, заключенных в корпус. Каждая пара камер, рабочая и воздушная, разделяются эластичной мембраной.

Две мембраны, каждая из которых зажата между парой дисков, соединены штоком. Под давлением воздуха они совершают возвратно-поступательные движения, при этом воздух проникает то в одну, то в другую воздушные камеры поочередно. Воздух перераспределяется посредством золотника, установленного в воздушном клапане.

Рабочие камеры оснащены обратными шариковыми клапанами. На одну камеру приходится два клапана. Они выполняют автоматический контроль за перекачиваемой внутри насоса жидкостью в последовательности: впускной коллектор – рабочая камера – выпускной коллектор.

Схема принципа работы и устройства мембранного насоса

Мембранные насосы работают по следующей циклической схеме:

- Подача сжатого воздуха в воздушный клапан.

- Воздух проходит через внутриклапанные каналы, направляясь золотником в одну из воздушных камер.

- Давление в воздушной камере возрастает и изгибает мембрану, вытесняя жидкость в направлении напорного патрубка.

- Вторая мембрана, взаимосвязанная с первой штоком, одновременно прогибается к центру устройства. Происходит всасывание новой порции жидкости.

- Поочередное открытие/закрытие шариковых клапанов регулирует наполнение камер и предотвращает противоток.

- Когда шток с мембранами находится в крайней точке, золотник воздушного клапана синхронно занимает противоположное положение. Устройство снова готово к работе, но с другой стороны.

- Цикл повторяется.

к меню ↑

Преимущества и недостатки диафрагменных насосов

Данные устройства имеют ряд существенных преимуществ:

- Простая надежная конструкция не предполагает наличие двигателя и редуктора. Отсутствуют вращающиеся детали.

- Привод осуществляется посредством энергии сжатого воздуха, иногда с гидроприводом, что не несет опасности искрообразования. Устройства полностью безопасны в работе с горючими жидкими материалами.

- Имеют малогабаритные размеры и малый вес.

- Устройства универсальны для перекачивания любых жидкостей (агрессивных и токсичных), даже с твердыми примесями диаметром 2-63 мм.

- В устройствах отсутствуют подшипники и уплотнения, что исключает изнашивание рабочих элементов и утечки.

- Элементарность регулировки производительностью устройства. Производится изменением объема подачи воздуха.

- Устройство не предполагает смазку и обслуживание механизмов. Работа при отсутствии жидкости не ведет к износу деталей.

- Создает выходное давление до 65 бар и имеет высоту самовсасывания до 5 м.

Порядок циркуляции воды в диафрагменном насосе

Мембранные насосы не лишены и определенных недостатков.

- Основной рабочий элемент устройства – мембрана, испытывает серьезные динамические нагрузки, что приводит к ее выходу из строя.

- Клапаны, предусмотренные конструкцией устройства, при засорении прекращают выполнять свои функции. Необходима их прочистка.

к меню ↑

Стендовая проверка мембранного насоса (видео)

к меню ↑

Виды и комплектация мембранных насосов

По принципы работы всасывающего механизма мембранные насосы подразделяют на два типа:

к меню ↑

Мембранные вакуумные насосы

Принцип его работы и устройство аналогичны рассмотренному варианту. Устройства обладают полной герметичностью, что предотвращает попадание внутрь всевозможных примесей. Учитывая данную особенность вакуумного мембранного насоса, его применяют там, где требуется стерильность процессов и недопустимы утечки, например:

- атомная промышленность;

- медицина;

- полиграфия;

- лабораторные исследования;

- пищевая индустрия;

- химические процессы.

Мембранный вакуумный насос

Эти устройства, из-за своей конструкции, полностью безопасны для окружающей среды, человека и животных. Поэтому ими оснащаются индивидуальные доильные аппараты. Положительными показателями использования таких насосов на молочных животноводческих комплексах можно считать:

- компактность, делает возможным размещение аппарата на мобильной тележке с флягами;

- бесшумность и отсутствие вибрации;

- малое энергопотребление;

- min процент механических загрязнений;

- стойкость к парообразованию;

- небольшая стоимость.

Вакуумные электронасосы мембранные используют для перекачки газа и создания вакуума в замкнутых системах и емкостях. Применяют их и в виде компрессора.

На территории стран СНГ самой распространенной моделью, является мембранный вакуумный насос НВМ (безмасляный) российского производства. Мембраны аппарата имеют повышенный ресурс, 3000 часов непрерывной работы, достигающийся модернизированным приводом мембран. Они перемещаются вверх-вниз параллельно, а не как обычно качаясь.

к меню ↑

Ручной насос

Мембранный пневматический ручной насос используют в бытовых условиях. Такой агрегат незаменим там, где нет возможности подключиться к электросети. Служит для откачки грунтовых вод из подвалов, погребов, цокольных этажей домостроений, траншей. Ими можно производить откачку нечистот из сливных ям и перекачивать дизельное топливо.

Ручной насос имеет шаровые клапаны, которые во время работы непрерывно перекатываются и самоочищаются.

Отсутствие трущихся поверхностей в конструкции, как у поршневых агрегатов, обуславливает их повышенный ресурс.

Рабочее положение такого ручного аппарата – вертикальное, рычагом ручки вниз. Всасывающий нижний патрубок направлен вниз, вверх смотрит напорный патрубок.

к меню ↑

Самовсасывающие мембранные электрические насосы

Такие агрегаты наиболее широко применяются в строительной отрасли и коммунальном хозяйстве. Часто на крупной строительной площадке можно встретить установки, называемые Лягушкой (НДНМ 4). Такой самовсасывающий мембранный водяной насос применяют для откачки воды из котлованов, траншей, затопленных коммуникаций. Они успешно справляются с перекачкой грязной воды, содержащей до 50% твердых взвешенных примесей.

Мембранный электрический инъекционный насос

Насос Лягушка самый востребованный строительный дренажный агрегат. Он изготовляется с вертикальным и горизонтальным расположением мембраны и обладает высотой самовсасывания: номинальной 4 м, максимальной 7,6 м. Агрегат для удобства монтируется на самоходной тележке.

Самовсасывающие высокого давления мембранные насосы компактных размеров, способные работать от аккумулятора на 12 В или 24 В применяют в быту. Их используют в автоматических системах водоснабжения в кемпингах, на дачах, для розлива молока и напитков, удобрений, слабоагрессивных жидкостей. Высота самовсасывания у них до 5м, подача и напор зависят от модели.

к меню ↑

Мембраны для насосов

В зависимости от сферы использования агрегатов, для изготовления основного рабочего элемента – мембраны, применяют наиболее подходящий материал. Ведь от этого зависит долговечность и надежность диафрагменного агрегата. Отталкиваясь от характеристик материала мембраны, выбирают совместимый к жидкости, с которой будет работать насос.

Диафрагмы и прокладки для насосов

Основные современные материалы для изготовления мембран насосов и их особенности:

- Буна-Н — для перекачивания горюче-смазочных материалов, абразивных сред и пищевых продуктов. Имеют средний срок службы.

- Вил-флекс( Сантопрен) –из него производятся химически стойкие мембраны для перекачивания химических соединений. Обладают повышенной износостойкостью, недорогой стоимостью и большим сроком службы.

- Витон – для перекачки супер агрессивных сред. Химически стойкие диафрагмы обладают повышенной термостойкостью и износостойкостью. Срок службы средний.

- Геоласт – подходит для любых сред. Получаются универсальные износостойкие мембраны со средним сроком службы.

- Неопрен – для средне агрессивных и нейтральных сред. Диафрагмы имеют низкую стоимость и среднюю износостойкость к абразивному воздействию. Срок службы 10 млн. циклов.

- Полиуретан – для нейтральных сред, самый дешевый из современных материалов с достаточной выносливостью и большим сроком экслплуатации.

- Термопластичный эластомер – для слабо и средне агрессивных веществ. Мембраны получаются высокопрочные и недорогие.

- Фторопласт – для агрессивных субстанций в фармацевтике и пищевом производстве. Диафрагмы износостойки с большим сроком службы.

- Этилен-пропиленовый каучук – для агрессивных сред. Мембраны могут использоваться в низком температурном режиме, средне износостойки с большим сроком использования.

Производительность стандартных мембранных пневматических насосов варьируется от 0,1 до 72 м3/час, давление около 8,5 бар. Существуют модели специальных мембранных насосов высокого давления до 220 бар.

Выбор мембранных насосов, представленных в продаже также широк, как широка сфера их применения.

nasosovnet.ru

Диафрагменные насосы

Диафрагменные насосы представлены объёмным насосным оборудованием. В данных приспособлениях функциональные задачи поршневого механизма возложены на диафрагменную пластину с гибкой структурой. Диафрагменный компонент крепится с краёв и сгибается от влияния на него переменных напоров со стороны среды, а также механических рычагов.

В процессе изгибания диафрагмовых пластинчатых элементов односторонним методом производится процесс втягивания жидкой массы, а двухсторонний способ предусматривает операцию нагнетания. Работа таких устройств, как диафрагменные насосы, осуществляться при помощи привода гидравлического, пневматического и механического типа.

Сфера применения диафрагменного насоса является весьма обширной. Диафрагменные насосы используют в изготовлении бумажных изделий, в рабочих операциях строительных процессов, в деятельности горных предприятий, в сфере перемещения порошковых сухих масс, в обработке отходов, в изготовлении продукции из керамических материалов, на транспортно-ремонтном производстве, в газодобывающих компаниях, на нефтяных комплексах, в сфере изготовления жидких пигментных компонентов, химической и нефтехимической отраслях, фармацевтике, на пищевом производстве.

Устройство диафрагменных насосов

Диафрагменные насосы имеют прочные камерные отсеки, которые расположены с каждой из сторон оборудования. Во время перемещения, жидкая масса направляется в проточный камерный отсек. Она располагается в межпространственной зоне, что находится между поверхностью диафрагменного элемента и корпусным основанием насосного приспособления.

Внутри диафрагменного элемента, располагается воздушный камерный отсек. В данный камерный сектор сжатая воздушная масса перемещается из распределителя воздушных узлов. В процессе этого исключается контакт проточного сектора насосного оборудования и завоздушенных камерных отсеков. Они являются разделёнными диафрагмой.

Принцип работы диафрагменных насосов

Из воздушного механизма диафрагменного насоса сжатый воздух поступает в воздушную камеру. При этом контактирует с внутренней поверхностью диафрагмы, тем самым способствует её передвижению по отношению к корпусу. Вследствие этого процесса происходит вытеснение перекачиваемой жидкости в направлении напорной магистрали. Благодаря соединению диафрагм штоком, осуществляется одновременно, выталкивание одной диафрагмой жидкости и создание другой диафрагмой, которая втягивается штоком, в противоположной камере разряжения, всасывая перекачиваемую жидкость.

При окончании каждого такта выполняется автоматическое переключение воздушного распределительного механизма и осуществляется поступление сжатого воздуха в другую воздушную камеру. Данный процесс периодически повторяется.

При всасывании и напоре клапаны диафрагменного насоса осуществляют роль обратных клапанов, тем самым препятствуют перетеканию из напорной магистрали перекачиваемого продукта во всасывающую магистраль. Благодаря двойным патрубкам осуществляется разделение проточной части. При этом каждая жидкость перегоняется отдельно при равной производительности.

Преимущества диафрагменных насосов

Конструкция диафрагменных насосов является довольно простой и надёжной. В оснащении данного механизма отсутствуют редуктор, двигатель и вращающиеся детали. Приводом диафрагменного насоса является энергия сжатого воздуха. Диафрагменные насосы отличаются своей безопасностью, благодаря отсутствию образования искр. Вследствие этого данные насосы широко применяются во время работы с горючими и легковоспламеняющимися жидкостями.

Данный вид насосов исключают утечку, а также износ основных деталей, благодаря отсутствию подшипников и уплотнений. При помощи изменения количества подаваемого воздуха, осуществляется лёгкая регулировка производительности.Диафрагменные насосы не нуждаются обслуживания механизмов и их смазке.

promplace.ru

как устроен, принцип действия, где применяется

Насос – это прибор, служащий для перекачивания жидких или газообразных веществ под давлением. Принцип действия может быть разным, но задача одна, втянуть в себя и вытолкнуть под давлением. Мембранный насос, рассматриваемый в этой статье, имеет достаточно простое устройство и ввиду своей конструкции универсален, так как из-за герметичности устройства может работать в жидкой среде. Способ воздействия на мембрану, или как ее ещё называют – диафрагму, может быть различным, движителем может служить как воздух, так и жидкость. Широко распространены как гидравлические, так и пневматические устройства.

Содержание

Устройство мембранного насоса

Достоинства и недостатки диафрагменных насосов

Сфера применения

Дозирующие насосы

Устройство мембранного насоса

Рабочей деталью насоса этого типа является диафрагма, гибкая пластина из резины или металлического сплава. Мембрана установлена между двумя ёмкостями, первая служит для втягивания и выталкивания откачиваемой жидкости, и снабжены вводом-выводом, вторая для среды вызывающей колебания диафрагмы.

Принцип действия такого насоса прост. При откачивании рабочей среды из полости колебания, мембрана втягивается, тем самым затягивая жидкость в ёмкость для перекачивания, после чего давление в рабочей полости повышается, мембрана опускается, выталкивая выкачиваемую жидкость в отводящий патрубок. Ввиду того что входной и выходной патрубки снабжаются обратными клапанами, перемещение жидкости происходит только в одном направлении.

Как видно, принцип действия мембранного насоса внешне схож с поршневым насосом. Но в качестве рабочей среды для мембраны используется либо жидкость, либо воздух. В результате чего полости практически не загрязняются, кроме того не требуют особой механизации.

Материалом для изготовления корпуса насоса служат металлические сплавы, в том числе стальные и алюминиевые или пластмасса: фторопласт, полипропилен и иные виды. Диафрагма – тонкая металлическая пластина, обладающая достаточной гибкостью или резина.

По типу размещения определяют три разновидности мембранных насосов:

- Работающий под заливом, насос расположен ниже или на уровне источника, рабочая среда подаётся самотёком;

- Самовсасывающий, в этом случае сам насос находится над источником, в цикле работы насос втягивает в себя рабочую среду, в этом случае высота над уровнем рабочей среды может составлять до 6 метров;

- Погружной, корпус насоса находится в рабочей среде.

При самовсасывающем размещении важную роль играет способность мембранного насоса на «сухом ходу» затягивать в себя рабочую жидкость. При погружном размещении преимущества этого насоса в том, что он не требует дополнительной герметизации.

Достоинства и недостатки диафрагменных насосов

Главное достоинство такого насоса это простота конструкции, а также ее надёжность и долговечность. Нет трущихся или вращающихся деталей, износ элементов конструкции минимален, работающая под нагрузкой деталь всего одна, это сама мембрана. Это определяет устойчивость диафрагменного насоса к перекачиванию агрессивных веществ, абразивов и довольно густых по консистенции субстанций.

Также к достоинствам можно отнести возможность насоса работать в любой среде, в том числе и в погруженном виде. Опять же ввиду простоты конструкции и возможности удаления двигателя от самого корпуса насоса, практически к корпусу подходят только патрубки. Кроме этого к достоинствам можно отнести малый вес и размеры насоса.

Также важным преимуществом, особенно для пищевой отрасли является отсутствие сальниковых уплотнений, это исключает попадание смазки в перекачиваемую жидкость.

Мембранный насос неприхотлив в обслуживании и монтаже. Не требует смазки ввиду того что отсутствуют трущиеся и вращающиеся детали.

К недостаткам можно отнести повышенный износ диафрагмы при работе и требование к качеству обратных клапанов, даже небольшой дефект обратного клапана может вызвать перебой в работе мембраны.

Сфера применения

Мембранные насосы ввиду своей специфики применяются в следующих отраслях промышленности:

- Пищевая – ввиду высокой герметичности самого насоса достигается высокая чистота перекачиваемой продукции, также играет роль способность таких насосов перекачивать густые субстанции, особенно широко это используется в кондитерском производстве;

- Фармацевтика, та же самая причина, что и пищевая промышленость. В этом роде производства часто требуется повышенная чистота перекачиваемых составов, диафрагменный насос вполне справляется с этой задачей;

- Химическая промышленность, для перекачивания агрессивных жидкостей, понятно что в этом случае особые требования предъявляются к материалу корпуса и мембраны насоса;

- Керамическая, добывающая промышленность и обогатительные предприятия, в ней диафрагменные насосы используются из-за возможности перекачивать абразивные вещества.

Также диафрагменные насосы используются и в других областях промышленности требующих перемещение густых, агрессивных и абразивных жидкостей и составов.

Дозирующие насосы

Особняком стоит такой вид мембранных насосов как дозирующий. Сфера их применения более узка. Эти насосы применяются для точного и регулируемого дозирования различного рода составов.

Этот подвид мембранных насосов отличается прецизионным изготовлением корпусов, гибкой системой регулировки, что позволяет точно дозировать определённые порции перекачиваемых веществ. Особо стоит отметить конструкцию в виде легко меняемых блоков, этого требует характер применения, что обеспечивает лёгкость монтажа и обслуживания.

Эти насосы используются практически во всех областях промышленности.

Ввиду великолепных технических характеристик мембранные насосы выпускаются в широком ассортименте, тем не менее, для стабильной работы насоса требуется использование качественных материалов при его изготовлении, особенно это касается мембраны и обратных клапанов.

nasoskm.ru

Что такое диафрагменный насос? Описание конструкции надёжного оборудования.

Современное насосное оборудование невероятно разнообразно по конструкции и типам исполнения. Различные производственные сферы выдвигают сложные технические требования к технике подобного класса. Диафрагменные (они же мембранные) насосы, получили широкое распространение в:

- фармацевтике;

- химической промышленности;

- газодобывающей отрасли;

- пищевом производстве и т.д.

Диафрагменный насос отличается тем, что его главным рабочим органом является диафрагма (мембрана). При воздействии на неё и возникают силы, которые перемещают рабочую среду.

Положительные аспекты использования диафрагменного насоса

Стоит ли говорить о том, что диафрагменный насос является одним из наиболее надёжных насосов в принципе? Ведь он не обладает не подвижными элементами вроде поршня. Также нет необходимости в прокладках.

Следовательно, в конструкции диафрагменных насосов в принципе нечему выходить из строя. Это оборудование позиционируется, как самое надёжное, которое в принципе только возможно.

Простота конструкции обеспечивает сравнительно небольшую стоимость насоса.

Не стоит забывать о том, что диафрагменные насосы не способы искрить. А это означает, что они без всяческих проблем могут применяться даже для перекачки опасных жидкостей (химически активные реагенты, бензин, спирты и т.д.).

Энергия сжатого воздуха активно применяется и в другом технологичном производственном оборудовании. Но диафрагменные насосы являются ярким примером того, как гидравлика и пневматика используется наиболее эффективно.

Принцип работы диафрагменного насоса

Суть заключается в следующем. Две камеры соединены между собой проходом, где и установлена сама диафрагма. Дело в том, что наиболее распространены насосы с двумя перекачивающими элементами.

Они при этом жёстко соединены штоком.

В результате, когда изгибается одна мембрана для закачки среды, вторая изгибается ровно на эту же величину, но в другую сторону. В результате жидкость прокачивается и идёт дальше по системе.

В завершении стоит отметить, что диафрагменные насосы могут быть выполнены практически из любого материала: сталь, алюминий, ПВХ, полиэтилен и т.д. Всё зависит лишь от того, какое давление будет образовывать рабочая среда во время функционирования оборудования.

Смотрите также:

В видео будет представлен классический диафрагменный насос:

Твитнуть

classical-news.ru

Мембранные насосы

К преимуществам мембранных насосов можно отнести простоту конструкции, а именно: отсутствие деталей, которые совершают вращательные движения, отсутствие редуктора, двигателя и сальниковых уплотнений. Отсутствие торцевых уплотнений важно для пищевых производств, т.к. в данной отрасли особое значение имеет невозможность попадания смазочных материалов в продукт. Благодаря вышеописанным параметрам, данный агрегат является более стойким к износу и гарантирует безопасность от утечек. Кроме этого, насосные установки обладают малым весом и небольшими размерами, их применение универсально (работают с водой, вязкими веществами и веществами с фрагментами размером до 10 мм). Агрегаты неприхотливы (не требуют смазки механизмов), просты в обслуживании, экономичны, недороги (если сравнивать с кулачковыми и винтовыми насосами мембранные дешевле приблизительно на 30- 40%), безопасны для окружающей среды.

Основные достоинства мембранных насосов

— Самовсасывание и работа при “сухом ходе”

Отсутствие трущихся деталей в конструкции насоса значительно снижает влияние отрицательных эффектов работы “всухую”, так как не возникает точек локального нагрева, способных приводить к повреждению и разрушению отдельных деталей насоса. Способность перекачивать газовую среду обеспечивает наличие самовсасывания, высота которого может достигать 6 метров при отсутствии предварительной заливки, и 9-10 метров при наличии предварительной заливки.

— Компактность, простота конструкции и эксплуатации

Плотная компоновка деталей обуславливает малые габариты мембранных насосов, а отсутствие вращающихся и подверженных трению деталей (исключая мембрану) значительно упрощает конструкцию насоса в сравнении с другими типами. Эти преимущества в купе делают данный вид гидравлических машин простыми в ремонте и обслуживании, так как единственной подверженной сильным нагрузкам и износу деталью является мембрана. Кроме того, малые габариты и отсутствие громоздких приводов позволяют создавать мобильные мембранные насосы, которые не привязаны к точкам крепления. К примеру, бочковые насосы устанавливаются сразу на емкость, откуда будет происходить откачка содержимого, после чего их можно легко отсоединить.

— Отсутствие необходимости в смазке

Мембранные насосы лишены необходимости в дополнительной смазке, что значительно снижает количество ответственных деталей, вывод из строя которых может привести к поломке насоса. Основная причина этого – отсутствие в конструкции вращающихся элементов, подверженных трению.

— Возможность перекачивать высоко образивные среды

Мембранные насосы способны перекачивать жидкости с большим процентом (до 90%) твердых включений, размеры которых могут достигать 50 мм и более. Перекачивание может происходить без серьезного влияния на структуру включений. Важно отметить, что с ростом абразивного воздействия сто стороны перекачиваемой среды резко снижается срок службы мембраны ввиду ее повышенного износа, что диктует использование износостойких материалов для мембраны.

— Высокая степень герметичности

Поскольку в конструкции насоса отсутствуют подвижные детали, требующие уплотнения, а утечка перекачиваемой среды через корпус возможна только в случае его разрушения, потери жидкости в ходе работы практически невозможны. Однако стоит заметить, что значительные утечки возможны в случае разрушения мембраны, что приведет к попаданию перекачиваемой жидкости за мембранное пространство.

— Возможность перекачивать агрессивные среды

Высокая степень герметичности, а также высокая химическая стойкость корпуса и мембраны позволяет насосам эффективно перекачивать как агрессивные, так и пожаро и взрывоопасные среды. Полипропилен, значительно уступая в цене нержавеющей стали, в то же время обладает соизмеримой химической стойкостью. Химическая стойкость тефлона (PTFE) даже выше, чем у полиэтилена, поэтому его применяют при работе с наиболее сильными кислотами, однако его устойчивость к абразивному износу можно охарактеризовать как умеренною. Полиэтилен, напротив, обладая крайне высокой износоустойчивостью, менее стоек к химическому воздействию, чем тефлон, однако остается на уровне с полипропиленом.

Недостатки

— Повышенный износ мембраны

Мембрана, являясь основным рабочим органом насоса, также является и наиболее уязвимой его частью. Исключая клапаны, мембрана – единственная подвижная деталь в насосе, при этом она подвержена постоянным циклическим деформациям, что обуславливает ее недолгий срок службы. Кроме того, повреждение или разрыв мембраны не только приведет к поломке насоса, но и может повлечь за собой значительные утечки перемещаемой среды. Поэтому крайне важно следить за состоянием мембраны и производить своевременную ее замену с целью избегания выхода насоса из строя.

— Повышенные требования к клапанам

Стабильная и безошибочная работа обратных клапанов на входе и выходе из рабочей камеры насоса крайне важна для его правильной работы. Поэтому клапаны являются вторым по важности элементом в насосе после мембраны, от которого зависит способность гидравлической машины выполнять свои функции.

ence-pumps.ru