Древесно-полимерный композит: жидкое дерево для отделки

Содержание: [скрыть]

- Описание и химический состав

- Соотношение полимера и дерева

- Преимущества материала

- Возможно ли изготовить его самостоятельно?

На строительстве и при изготовлении мебели применяются новые высокотехнологичные материалы с улучшенными свойствами, по сравнению с обычными того же класса, а цена их ниже. Один из таких материалов – древесно-полимерный композит (ДПК). Сейчас он широко распространен, что связано с доступностью и невысокой ценой. Он дешевле, чем обычное дерево, но обладает такой же прочностью.

При изготовлении композита используют натуральную древесину и полимер, который не вредит здоровью человека. Обычно ДПК получают методом литья, что существенно повышает его прочность.

Композит можно использовать при укладке настила. Он применяется при установке перил на открытых террасах, в беседках, на балконах, поскольку устойчив к перепадам температур, любым осадкам, механическому воздействию. Это делает ДПК универсальным. Материал имеет красивую структуру.

ДПК распространен в США, где его активно применяют при строительстве коттеджей. Технологию производства, характеристики важно знать, если выбрали этот материал. Если знать особенности процесса изготовления жидкого дерева, то можно изготовить композит своими руками.

Описание и химический состав

Древесно-полимерный композит, который называют жидким деревом, представляет собой искусственный материал, получаемый в результате смешивания дерева и мономера. В процессе изготовления происходит экструзия, образующая полимер. Подобным способом изготавливают полимерную доску, по прочности превосходящую обычное дерево, но немного уступающую керамической плитке. Сами доски приобретают форму в процессе литья.

Производится «жидкое дерево» путем добавления к стружке связующих полимеров: полистирола, полиэтилена, полипропилена и поливинилхлорида.

Название «жидкое дерево» ДПК получил из-за гибкости и пластичности.«Жидкое дерево» применяют в производстве половых досок, сайдинга, труб (для водопровода, канализации), мебели.

В химический состав ДПК входят всего 3 компонента:

- Мелкие частицы древесины (стружка, опилки, измельченное дерево, аброформ, в дешевых моделях попадается жмых от семян подсолнечника, измельченная фанера). Количество присадки может колебаться в составе от 1/3 до 4/5 общей массы.

- Полимерная добавка – поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП).

- Специальные химические добавки, которые значительно улучшают технические свойства, внешний вид (красители, лаки). Объем этих добавок составляет 0,1–4,5% общей массы.

Соотношение полимера и дерева

Пропорции соотношения полимера и дерева могут быть разными. Подбор осуществляется с учетом того, какие технические показатели ДПК требуются.

Дерево (аброформ) к полимеру относится как 2:1. Такое соотношение придает ДПК свойства древесины – масса будет содержать больше волокон дерева. Доски из такого материала будут набухать от влаги, что существенно снижает срок эксплуатации во влажном климате. Для средней полосы и юга России оно составит 5–10 лет. ДПК получается относительно хрупким, что ограничивает его применение, однако стройматериал имеет красивую текстуру дерева и «рифленую» поверхность.

Соотношение дерева к полимеру, как 2:3, значительно ухудшает внешний вид доски ДПК, что ограничивает использование досок в декоративных целях. На ощупь доска напоминает обычный пластик, а поверхность становится более гладкой (иногда скользкой).

Если древесно-полимерный композит имеет соотношение волокон дерева (аброформ) к полимеру 1:1, доска приобретает оптимальные характеристики

. Текстура получается красивой, с шероховатой поверхностью, нескользкой. Упрощается процесс литья: не требуется греть составляющие до нужной температуры. Приготовление ДПК этим способом не передает свойства дерева материалу: он не впитывает влагу, не набухает, относительно прочен в применении.Жидкое дерево разливают в специальные формы, которые предусматривают наличие шипов и пазов для крепления досок.

Преимущества материала

ДПК устойчив к воздействию ультрафиолета: он не растрескивается, не деформируется. Он не изменяет свою структуру при низких температурах воздуха, воздействии влаги, кислот и других негативных сред.

Материал устойчив к воздействию плесени, в ДПК не заводятся насекомые, он не является приманкой для мышей, крыс и прочих грызунов. Для большей устойчивости его могут покрывать специальной полимерной пленкой.

Еще один плюс – более высокая прочность (позволяет выдерживать более 5 ц на 1 м

Жидкое дерево – гибкий материал, который легко поддается обработке. Его можно распиливать, обстругивать. Это учитывается в производстве полимеров или в процессе литья.

Жидкое дерево – экологически чистый материал, поскольку используемый аброформ и полимер не выделяют ядовитых веществ и не представляют опасности для человека. ДПК не горюч и не поддерживает горение.

Возможно ли изготовить его самостоятельно?

Сделать «жидкое дерево» (аброформ) в домашних условиях можно, при этом ДПК, изготовленный своими руками, будет обладать нужными характеристиками. Заготовки подойдут для реставрационных работ (мебель), грубого полового настила для вспомогательных помещений, беседок, террас.

Чтобы изготовить жидкое дерево, надо взять древесные опилки и измельчить их при помощи домашних мельниц или кофемолок. В смесь добавляют клей ПВА (соотношение опилок и клея 70:30). Полученная смесь должна быть густой. Чтобы материал имел нужный цвет, рекомендуется добавить краску (эмаль) подходящего цвета.

Полученная масса – аналог ДПК. Материал можно наносить на поврежденные участки паркета, ламината, мебели.

Если залить пол таким материалом, то под него надо сделать опалубку, а саму смесь подготовить в нужном объеме. Затем можно приступать к заливке. Рекомендуемая толщина будущей доски – 50 мм.

derevo-s.ru

«Жидкое дерево» или всё о древесно-полимерном композите

Экология потребления.Наука и техника:Люди научились превращать отходы обработки натуральных материалов в продукцию, опережающую эти материалы по свойствам.Из статьи вы узнаете о совершенно новом материале — древесно-полимерном композите или ДПК.

Последние 40 лет развития промышленности смело можно назвать «эрой комбинированных материалов». Современное оборудование и технологии позволяют соединить, казалось бы, несовместимое: дерево, бетон, пластик, бумага, металл. Все они смешиваются, диффузируются, сплавляются с одной целью — получить новый продукт, сочетающий в себе наилучшие свойства нескольких исходных материалов. Так, среди прочих новинок мы увидели «жидкое дерево».

Что такое «жидкое дерево»

Говоря техническим языком, это экструдированный древесно-полимерный композит (ДПК). Это значит, что древесная составляющая законсервирована с помощью пластика. В такой комбинации материал принимает наилучшие свойства:

- От дерева — прочность на сжатие, ударопрочность, упругость. При этом древесная составляющая практически бесплатна — в ход идут любые отходы, перемолотые в муку.

- От пластика — коррозионная устойчивость, гибкость, точность обработки. Полимер обволакивает древесные частицы и устраняет главный недостаток дерева — разрушительные реакции с водой. Полимер в этой технологии — на 90% вторичный пластик, т. е. переработанные отходы.

Технологический процесс прост для понимания, но довольно сложен для исполнения. Полимер (пластик) смешивают в определённой пропорции с древесной мукой и нагревают так, чтобы он расплавился. Затем формуют в экструдере, на вальцах или в пресс-формах и охлаждают. На разных этапах в массу подмешивают около 10 разных присадок — пластификаторы, катализаторы, упрочнители и другие. Все подробности изготовления — сорт древесины и марка пластика, пропорции смеси, присадки, температурные режимы, как правило, составляют производственную тайну. Известно, что все ингредиенты можно приобрести в свободной продаже, а для древесной муки преимущественно выбирают бамбук, лиственницу и другие прочные породы средней ценовой категории.

Для изготовления ДПК создаются специальные многоступенчатые производственные линии. Они состоят из множества устройств и контроллеров. Собрать такой станок своими руками в гараже, к сожалению, не получится. Но можно приобрести готовую производственную линию.

Продукция из ДПК

В настоящее время ассортимент продукции неполон, т. к. материал относительно новый и свойства его до конца не изучены. Однако несколько наиболее востребованных позиций можно упомянуть уже сейчас.

Террасная доска или декинг

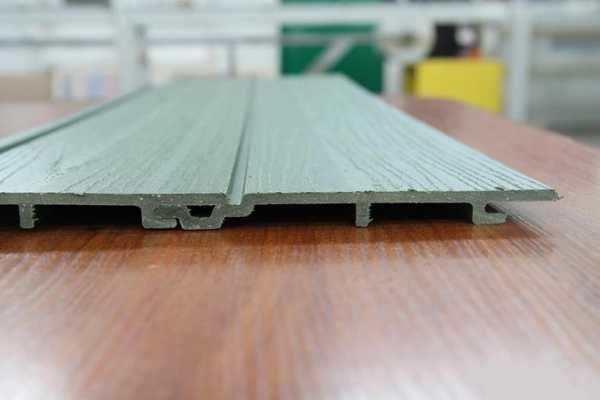

Составляет до 70% всей востребованной продукции из ДПК на сегодняшний день. Большая часть поставляемых производственных линий ориентирована на выпуск именно такой доски, т. к. это единственная на данный момент альтернатива дереву. Доска состоит из рамки периметра, рёбер жёсткости внутри и имеет пазогребневую систему крепления. Предлагаются различные цвета.

Преимущества перед традиционным материалом: от дерева доску ДПК выгодно отличает сплошной прокрас и лучшие физические показатели (прочность, гибкость, точность обработки). Многие виды доски ДПК выпускают двусторонними — с рельефами массива дерева и ребристой нарезкой.

Террасная доска ДПК на видео

Облицовочные фасадные панели или планкен

По большому счёту, их можно соотнести с виниловым сайдингом — принцип монтажа и структура панели у них очень похожи. Но панель ДПК значительно толще и жёстче, соответственно, имеет больший вес и лучшие физические свойства.

Преимущества перед традиционным материалом: более прочный и долговечный фасад, пазухи в панелях и толстые стенки лучше удерживают тепло и поглощают шумы.

Заборы, ограды, перилла, балюстрады

Формы малой архитектуры из «жидкого дерева» для декоративной отделки экстерьера и ландшафта. Имеют хорошую несущую способность и пригодны для интенсивной эксплуатации (в людных местах).

Такие изделия принято было выполнять из дерева (недолговечного и требующего ухода) или бетона (тяжёлого, холодного и не всегда надёжного). Древесно-композитные формы делают сборными, причём все детали проектируют заранее. На месте остаётся только собрать их при помощи болгарки и шуруповёрта. Такой забор не требует мощного фундамента, постоянной окраски. В случае повреждения участка или элемента конструкции, его можно легко заменить, изготовив дополнительно нужное количество деталей.

Общее преимущество — абсолютная нечувствительность к атмосферному износу (влага, мороз, перегрев на солнце), насекомым, грибкам и истиранию.

Общий недостаток — относительно большие колебания при нагреве и охлаждении. Расширение террасной доски ДПК может составлять до 6 мм на 1 м (при постепенном нагреве до +40 °С).

Цены на фасадные панели из «жидкого дерева»

| Наименование | Производитель | Характеристики | Цена 1 м2, у. е. |

| Duo Fuse FPS-22 | Бельгия | 2800х220х22 мм, ПВХ | 35 |

| «МультиПласт» | Россия | 3000х166х18 мм, ПЭ | 20 |

| RINDEK | Россия | 3400х190х28 мм, ПВХ | 22 |

| MultiDeck Chalet | Китай | 2900х185х18 мм, ПЭ | 17 |

| CM Cladding | Швеция | 2200х150х11 мм, ПВХ | 28 |

| ITP («Интехпласт») | Россия | 3000х250х22 мм, ПВХ | 26 |

| DORTMAX | Россия | 4000х142х16 мм, ПЭ | 18 |

Как выбрать террасную доску из ДПК

Любой вид «жидкого дерева» производится из древесной муки, состав которой не столь важен. Но состав полимера, который добавляется к ней, может иметь решающее значение:

- Полимер на основе полиэтилена. Проще и дешевле в производстве. Содержит большее количество опилок, за счёт чего он дешевле аналогов. Подвержен УФ-излучению (без присадок).

- Полимер на основе ПВХ. Более устойчив к перепадам температур, ультрафиолету, большая пожаробезопасность. Долговечнее в 2 раза по сравнению с иными составами.

По типу профиля террасные доски делятся на два типа:

- Полнотелые. Выдерживают значительные ударные нагрузки. Хорошо подходят для мест с большой проходимостью — летние кафе и веранды, палубы судов, набережные и пирсы.

- Пустотелые. Имеют малый вес. Подходят для террас частных домов.

По типу соединения доски ДПК делятся на:

- Шовные. Монтируются с зазором 3–5 мм и предусматривают хороший отвод воды. Крепятся кляммерами из металла или пластика.

- Бесшовные. Создают сплошную прочную поверхность за счёт обоюдного сцепления. Крепятся саморезами, кляммеры не требуются. Подходят для летних площадок кафе — в зазоры не попадают мелкие вещи, каблуки и т. д.

По типу противоскользящего покрытия или обработки:

- Обработанные щётками («брашинг» от англ. brush — кисть, щётка). Поверхность, созданная металлической щёткой (искусственное старение).

- Шлифованные. Поверхность обрабатывается наждачным полотном.

- Тиснёные. Как правило, исполняются в структуре дерева. Хороший декоративный вид, но в проходимых местах рисунок истирается и это становится заметно.

- Ко-экструзия. Верхний слой выполняется из высокопрочного состава и структурируется во время экструзии самой доски.

- Ко-экструзия с глубоким эмбоссингом (от англ. embossing — тиснение). Тиснение на верхнем слое имитирует ценные породы дерева.

На что обратить внимание вне зависимости от выбранного типа доски:

- Высота рёбер. От неё зависит прочность доски.

- Количество рёбер жёсткости. Влияет на прочность на изгиб — чем их больше, тем выше прочность.

- Толщина стенок. Тонкие стенки (2–3 мм) плохо держат ударные нагрузки.

- Ширина доски. Чем шире доска или панель, тем быстрее и проще монтаж и меньше потребуется креплений.

Видео — как выбрать террасную доску ДПК

Совершенно справедливо можно принимать данные советы по отношению к фасадным панелям и другим изделиям из ДПК для облицовки плоскостей.

Индустрия обеспечивает обывателя возможностью сделать свой выбор — использовать новый натуральный материал, на который идут природные ресурсы (дерево, камень) или применить продукцию переработки вторсырья. Сегодня люди научились превращать отходы обработки натуральных материалов в продукцию, опережающую эти материалы по свойствам. Однако выбор остаётся за человеком — либо утилизировать мусор, приобретая ДПК, либо создавать его всё больше, отдавая предпочтение природным материалам. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

econet.ru

Доска из древесно-полимерного композита — применение и назначение

Древесно-полимерный композит (ДПК) является смесью, в составе которой имеется полимер (химический или натуральный), а также древесный наполнитель, модифицированный, чаще всего, химическими агентами. Этот материал называют и «жидкое дерево», и дерево-пластиковый композит, и древопласт, и поливуд. Главная особенность такого материала состоит в том, что конечный продукт получается, фактически из отходов производства и потребления, таких как опилки, стружка, древесная мука, сельскохозяйственные отходы и разные виды отходов потребления. Сегодня создаются методы, которые дают возможность применять в процессе производства не первичные, а вторичные полимеры.

Что это такое?

Внешне древесно-полимерный композит с большим содержанием древесины очень похож на МДФ или твердую ДВП, а с малым ее количеством – на пластмассу. Такой материал отлично поддается пилению, строганию рубанком. В него легко вбиваются гвозди. Также его можно красить обычными красками и эмалями, или отделывать синтетическими пленками, натуральным шпоном.

Древесно-полимерный композит является суперсовременным материалом. ДПК обладает всеми лучшими природными свойствами древесины, но при этом лишен таких его недостатков, как склонность к гниению и плесени, горючесть, изъяны поверхности, восприимчивость к влаге.

В составе ДПК присутствует:

- древесная мука (или измельченные щепки), размером от 0,5 до 2 мм

- полимер, в качестве которого может выступать ПВХ, полиэтилен или полипропилен

- аддитивы.

Изготовление экструзионных древесно-полимерных композитов можно назвать одним из самых перспективных направлений в сфере рационального использования остатков лесопильного, мебельного и деревообрабатывающего производств, применения лесоматериалов низкого сорта, растительных отходов, в которых много целлюлозы, вторичных пластмасс для создания высококачественных профильных деталей.

Преимущества древесно-полимерного композита

К основным плюсам такого материала можно отнести:

- доску из ДПК не нужно красить каждый год

- террасная доска во время дождя не скользит, потому что имеет рифленую поверхность

- материал выдерживает колоссальные перепады температурного режима (от -50°С до +50°С)

- высокая прочность. Изделия из этого материала выдерживают большие нагрузки, что дает возможность применять их в качестве настилов даже на автомобильных парковках.

Наиболее популярен ДПК в таких сферах деятельности:

Наиболее популярен ДПК в таких сферах деятельности:

- строительство. В этой отрасли он использует для наружной обшивки домов, создания дверных и оконных профилей, панелей, а также для отделки проемов, фронтонных досок

- ландшафтный дизайн. Из полимерно-древесного композита изготавливают настилы (декинги), тротуары, изгороди, заборы, садовую архитектуру (скамейки, беседки), надворные сооружения, детские площадки. Также им отделывают бассейны и используют как напольное покрытие

- внутренняя отделка. В этой отрасли из ДПК создаются перила, лестницы, ставни, декоративные профиля, отделочные панели, кухонные встроенные шкафы, паркет, офисная мебель, полки, плинтуса, звукоизоляционные панели

- промышленность. Из «жидкого дерева» создают мосты, транспортные поддоны, тару, пирсы, морские сваи и переборки, железнодорожные детали (шпалы), контейнеры для мусора, таблички, вывески.

Доска из древесно-полимерного композита

Декинг, или другими словами террасная доска из древесно-полимерного композита является наиболее современным материалом среди уличных напольных покрытий. Древесная мука и полимер наделяют уникальными свойствами данный материал. Период эксплуатации такой доски достигает 40 лет. Такому материалу необходима ежегодная антисептическая обработка и покраска.

Основные свойства:

- нет скольжения даже в мокром виде

- высокие показатели прочности и износостойкости

- температурный режим от -50 до +80 0С

- не восприимчив к влажности, может использоваться под открытым небом

- не боится ультрафиолетовых лучей, не выцветает, не гниет, не плесневеет.

Сегодня производят такие типы террасной доски:

Сегодня производят такие типы террасной доски:

- шовные, имеют шов от 2 до 6 мм. Они используются на больших площадях, свыше 300 м2, где нужно гарантировать большой отток воды

- бесшовные. Такие доски идеально подходят для летних кафе, в которых нужно сделать монолитное покрытие

- полнотелые используются на пирсах и палубах кораблей

- пустотелые. Эта доска имеет меньший вес, и следовательно, меньшую цену

- с полимером ПВХ. Обладают лучшей износостойкостью, большой устойчивостью к ультрафиолету, прочностью

- с полиэтиленом. Отличается невысокой стоимостью

- шлифованные доски

- брашированные, обработанные щетками, то есть состаренные

- тисненные, имеющие текстурный узор

- эмбоссинг, с фактурой натурального дерева.

Устанавливать доски из ДПК легче, чем деревянные доски.

Производство древесно-полимерного композита

ДПК – является инновационным материалом, технология изготовления которого базируется на смешивании муки, PE, PP, ПВХ и прочих составляющих с помощью особого оборудования, согласно установленным стандартам.

Для того, чтобы создать древесно-полимерный композит необходимо, прежде всего, измельчить древесное сырье. После измельчения древесину нужно тщательно высушить. Далее следует этап четкого взвешивания и отмеривания компонентов. После смешивания всех ингредиентов происходит экструдирование материала. Заключительным этапом производства является обрезка по длине, а также разрезание по ширине.

Схема производства ДПК очень похожа на создание плит ДСП. Однако реализация процесса происходит на оборудовании химического типа, т.е. пластмассовой промышленности. Такие установки довольно компактны, то есть для них не нужно большое помещение. Предприятия, выпускающие ДПК, эффективны даже при малых объемах производства, следовательно, несравнимы с масштабами заводов ДСП или МДФ.

Схема производства ДПК очень похожа на создание плит ДСП. Однако реализация процесса происходит на оборудовании химического типа, т.е. пластмассовой промышленности. Такие установки довольно компактны, то есть для них не нужно большое помещение. Предприятия, выпускающие ДПК, эффективны даже при малых объемах производства, следовательно, несравнимы с масштабами заводов ДСП или МДФ.

Рынок древесно-полимерного композита

Сегодня мировой рынок ДПКТ пребывает в стадии роста, и каждый год растет примерно на 18-20%. По последним данным даже на американском рынке не наблюдается точка насыщения. В ближайшие годы ожидается бум потребления и производства древесно-полимерных композитов.

Принимая во внимание периоды жизненного цикла рынка, динамику роста потребления и производства в России и других государствах, потенциал российского рынка древесно-наполненных композитов колоссален.

Сфера использования этого материала очень широка. В России главной областью использования является строительство. Также, согласно данным аналитиков, в ближайшие годы древесные композиты будут активно применяться в автомобильной отрасли и в производстве мебели.

Этот материал отличается высокой стойкостью к влиянию внешней среды, перепадам температур, он более долговечен в сравнении с древесиной и древесными плитами. Такие свойства крайне важны в условиях сурового климата большей части нашего государства. Изготовление предметов уличной мебели из ДПКТ (лавок, перил, настилов) отличается более высоким качеством. Вследствие способности древесных полимеров принимать любую форму в ходе производства, мебельщики имеют возможность более широкого применения элементов дизайна и креативных идей во время проектирования мебели.

wood-prom.ru

Выбираем террасную доску: натуральное дерево или ДПК?

Вы собираетесь устроить террасу, которая должна стать украшением Вашего загородного дома или настелить пол в беседке, где так приятно собираться с друзьями и родственниками. Вполне понятно, что вы раздумываете, какой материал настила выбрать: натуральное дерево или композит.

Дерево хорошо знакомо нам и понятно, но у него есть и недостатки: оно может пострадать из-за колебаний температуры и влажности и за ним необходимо ухаживать. Зато после обработки деревянное покрытие выглядит как новое! Древесно-полимерный композит (ДПК), вроде бы, лишен недостатков, присущих дереву, но имеет свои особенности: выглядит ненатурально и не подлежит ремонту или восстановлению.

Что же Вам всё-таки предпочесть в качестве материала для террасного настила: дерево или ДПК? Делая свой выбор Вы должны будете учесть отдельные важные моменты и соблюсти несколько правил, чтобы избежать обидных ошибок и последующих проблем.

ИДЕАЛЬНОГО МАТЕРИАЛА НЕ СУЩЕСТВУЕТ, НО ЕСТЬ ТАКОЙ, КОТОРЫЙ ПОДОЙДЁТ ИМЕННО ВАМ!

Мы с Вами это понимаем, поэтому прежде всего надо определить те критерии, по которым будем выбирать нужный нам продукт, и выстроить их по степени важности, учитывая в каких условиях и как именно будет эксплуатироваться Ваш террасный настил.

Как и для всех отделочных материалов, в этом случае важны не только сугубо технические факторы (прочность, долговечность, износостойкость и др.) но и внешний вид материала, фактура его поверхности, её рисунок и цвет. Важно, как материал ведёт себя при изменениях погоды, безопасен ли он для людей (особенно для детей и для пожилых), легко ли за ним ухаживать, поддаётся ли он ремонту и восстановлению. И, наконец, сколько он стоит.

ТЕХНИЧЕСКИЕ АСПЕКТЫ ТЕРРАСНЫХ НАСТИЛОВ: ПРАВДА ЛИ КОМПОЗИТ ЛУЧШЕ ДЕРЕВА?

У композитных изделий действительно есть существенные плюсы: все доски однородны по текстуре и цвету, имеют одинаковую плотность и прочие характеристики, могут быть одного размера и т.д. В этом доски из ДПК выигрывают у досок из дерева, которые не имеют такого однообразия. Но натуральная древесина – гораздо более гибкий и универсальный материал. Благодаря своей природной структуре, дерево лучше приспосабливается к изменениям погодных условий и выдерживает более экстремальные колебания температуры и влажности, чем среднестатистическое изделие из ДПК.

Дело в том, что ДПК по массе состоит на 60–80 % из древесной муки, а на 20-40% из полимерных материалов и специальных добавок, которые как раз и определяют его свойства. В массу, из которой методом экструзии получают композитные изделия, необходимо добавить связующие и компоненты, обеспечивающие долговечность, ударопрочность, тепло- и морозостойкость, стойкость к выцветанию, препятствующие впитыванию влаги, придающие биозащитные свойства и т.д. и т.п. Поэтому производство действительно качественных террасных досок из ДПК под силу только крупным и технически хорошо оснащённым предприятиям. А использование качественных, в большинстве своём импортных, компонентов делает такую продукцию совсем не дешёвой.

Поэтому вопрос о техническом превосходстве продукции из ДПК над деревянной нельзя рассматривать «в общем», без учёта характеристик конкретного изделия. Сделанные из дешёвого сырья с применением недолговечных добавок композитные доски явно уступают по техническим и эксплуатационным характеристикам аналогичным по цене изделиям из массива хвойных пород. В средней ценовой группе изделия из ДПК приближаются по характеристикам к продукции из лиственницы высоких сортов. И только в более дорогом сегменте высококачественные изделия из ДПК приближаются по прочностным и эксплуатационным характеристикам к террасным доскам из термо дерева или недорогих тропических пород. Однако в категории престижных террасных настилов доски из ДПК не могут сравниться ни по свойствам, ни по красоте с продукцией из таких пород дерева как Кумару, Ипе или Тик.

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ТЕРРАСНЫХ НАСТИЛОВ ИЗ НАТУРАЛЬНОГО ДЕРЕВА И ДПК.

Будет полезно знать, чем отличаются террасные доски из ДПК и массива древесины по основным эксплуатационным характеристикам.

— Объёмное расширение. При перепадах температуры и влажности массив дерева работает «в ширину», а композитные материалы «в длину». Поскольку между досками террасы всегда оставляют промежутки для стока воды, настилы из массива дерева хорошо защищены от коробления: надо только учитывать величину зазора для разных пород: от 4-5 мм для очень твёрдых пород и термо дерева до 8-10 мм для лиственницы и хвойной древесины.

Доски из ДПК монтируются с тем же зазором по ширине, что и доски из твёрдых пород дерева: 4-5 мм между кромками. Но им необходим ещё и зазор между торцами досок. В зависимости от характеристик конкретной композитной массы, коэффициент удлинения у досок из ДПК может достигать 2 мм на 1 погонный метр. Это означает, что при укладке доски из ДПК длиной 3 метра необходимо оставлять по торцам не менее 5-6 мм между соседними досками. Поскольку это не всем заказчикам нравится, производителям приходится придумывать разнообразные технологические ухищрения: резиновые прокладки, мягкие вставки и прочие не слишком эстетичные решения.

— Впитываемость. Доски из ДПК, кроме самых высококачественных, обладают повышенной впитываемостью по сравнению с досками из массива, поскольку имеют пористую структуру. Пролитое на настил красное вино или раздавленный ногой кусок жирного мяса могут навсегда оставить следы на изделиях из ДПК. Доски из массива мягких пород древесины тоже могут впитывать вино, жир и другие вещества, но пятна не проходят глубоко из-за характерной для натурального дерева волокнистой структуры, которая не позволяет посторонним жидкостям проникнуть достаточно глубоко.

У низкокачественных изделий из ДПК впитываемость настолько высокая, что они набирают влагу в период осенних осадков и покрываются мелкими поверхностными трещинами при наступлении холодов.

— Травмоопасность. Поскольку доски из ДПК делают методом экструзии, поверхность их при выходе из станка гладкая и скользкая. Особенно это ощущается при понижении температуры воздуха ниже 15 °С или при смачивании поверхности из ДПК. Чтобы ходящие по таким настилам люди не скользили, поверхность изделий обрабатывают абразивными материалами, наносят на них различные борозды, канавки или узор, имитирующий структуру дерева. Проблема в том, что такая обработка не только не очень долговечна, но и не может быть нанесена повторно после того как сотрётся. Кроме того, обработка абразивом как раз и раскрывает пористую структуру ДПК и увеличивает впитываемость, о чём упоминалось ранее.

Совсем по-другому ведут себя террасные доски из массива древесины. На них тоже могут наносить бороздки или канавки, но это не является жизненно необходимым, поскольку даже гладкая и обработанная маслом поверхность дерева не скользит под подошвами. Это подтверждено многочисленными испытаниями и сертификатами.

— Ремонтопригодность. Это одно из основных качеств для досок настила. Даже самый лучший материал необходимо время от времени ремонтировать или обновлять. Для террасных досок из натуральной древесины это не проблема: мелкие дефекты шлифуются, а крупные – ремонтируются. Затем поверхность покрывается снова маслом или пропиткой и выглядит как новая. При этом также можно и поменять цвет покрытия, если прежний уже надоел или не устраивает. Изделия же из ДПК ремонту не подлежат, поскольку их структура, однажды потеряв целостность или прочность, уже не восстановится. Ни восстановить их цвет, ни перекрасить, ни защитить их дополнительно нельзя. Единственный выход – поменять повреждённые доски на новые. При этом заменённые доски из-за разницы в цвете будут выглядеть «заплатками» на поверхности настила.

— Износостойкость. Очень важное свойство террасных досок – ведь по ним чаще всего ходят в уличной обуви. Однако этот параметр напрямую зависит не только от свойств материала настила, но и от условий эксплуатации. Если на террасе регулярно устраиваются пикники, приёмы и вечеринки, на которые приходят дамы на шпильках и кавалеры в ботинках с налипшим на них песком, то даже самое твёрдое покрытие долго не выдержит — это особенно заметно на открытых террасах кафе, ресторанов и других общественных мест. В то же время терраса частного дома, в котором постоянно живёт одна небольшая семья и гости там бывают нечасто, долго сохранит привлекательный внешний вид, даже если покрыта она простой хвойной доской. Износостойкость изделий из ДПК напрямую зависит от характеристик материалов и компонентов, из которых они произведены, и значительно отличается у разных марок.

Принимая решение об использовании того или иного материала для террасного настила, нужно учитывать, что древесина хвойных пород мягче, чем среднестатистический ДПК, но легко ремонтируется и обновляется. Лиственница высоких сортов не уступает среднему ДПК по износостойкости и тоже легко ремонтируется. Высококачественный ДПК по износостойкости лучше лиственницы, но хуже твёрдых тропических пород и совсем не поддаётся ремонту и восстановлению. Поэтому европейские нормы не предусматривают использование настилов из ДПК в общественных местах и зонах с повышенной проходимостью, ограничивая его применение только для частного строительства.

ЭКОНОМИЧЕСКИЙ АСПЕКТ ТЕРРАСНЫХ НАСТИЛОВ: ЧТО ДОРОЖЕ, ДЕРЕВО ИЛИ ДПК?

Для того, чтобы ответить на этот вопрос, необходимо провести полный расчёт стоимости проекта, не упуская ни один важный момент.

Для деревянной террасы кроме самого настила необходимы только лаги, крепежи и масло для обработки досок. Как правило, ничего больше не нужно. А вот для террасы из ДПК лаг необходимо, в среднем, на 30 % больше, потому что прочность досок меньше, чем у деревянных. Для террасных досок из ДПК нужны обязательно аксессуары: начальные и боковые планки, соединители досок, заглушки и проч. Крепежи для ДПК также имеют большую номенклатуру, чем крепежи для дерева. Поэтому конечная стоимость комплекта материалов из ДПК для конкретного проекта, как минимум, на 65-70% больше, чем стоимость самих досок. Если такой же проект реализовать в дереве, то его конечная стоимость, по сравнению со стоимостью доски, вырастет всего на 35-40%.

Многих заказчиков отпугивает тот факт, что деревянные доски нужно обрабатывать антисептиком, пропитками или маслом, а на объекте это не всегда получается качественно, особенно в плохую погоду. Эти опасения оправданы, поэтому производители и продавцы деревянных террасных и фасадных досок стали предлагать свою продукцию уже с заводской отделкой.

Компания Буманс Хаус как раз и специализируется на обработке террасной доски, планкена, вагонки и доски пола антисептиками, маслами, пропитками и эмалями. Антисептирование, обработка и окраска материала происходит на автоматизированной итальянской линии фирмы CEFLA. Изделия проходят через несколько стадий обработки с промежуточной шлифовкой и сушкой и выходят полностью готовыми к установке. Заказчикам они отгружаются в упаковке, позволяющей не только сохранить качество обработки, но и хранить продукцию на стройке до момента укладки.

Таким образом, деревянные террасные доски становятся не только более надёжными, ремонтопригодными и экономичными, чем изделия из ДПК, но и достаточно комфортными в укладке. Это позволяет заказчикам делать свой выбор, опираясь не только на технические аспекты материала, но и на его красоту, разнообразие текстуры и цвета. Ведь основная задача террасы – дать возможность людям провести время на открытом воздухе, вздохнуть полной грудью, окинуть взором окрестности и ощутить единение с природой. Именно природный материал – дерево подходит для этого наилучшим образом.

ya-parket.ru

Древесно-полимерный композит: назначение и сфера применения

Содержание:

Древесно-полимерный композит: что это такое и для чего нужен

Преимущества и недостатки древесно-полимерного композита

Как сделать жидкое дерево своими руками: особенности технологии

Ни для кого не секрет, что природная древесина имеет довольно ограниченный срок службы и очень подвержена воздействию всевозможных агрессивных природных факторов. Именно этим и объясняется желание людей найти заменитель древесины, схожий по свойствам, но превосходящий ее по качеству. Результатом одной из попыток создать искусственную древесину стало так называемое «жидкое дерево», о котором и пойдет речь в этой статье, в которой вместе с сайтом stroisovety.org мы подробно изучим все его преимущества и недостатки, разберемся со свойствами и определимся с областью применения этого материала.

Что такое древесно полимерный композит

Древесно-полимерный композит: что это такое и для чего нужен

ДПК или, как еще называют этот материал, «жидкое дерево» является новейшей разработкой химической промышленности, которая сочетает в себе все лучшие качества древесины и полимеров. Если разбираться с составом этого материала, то в нем содержится древесина, перемолотая в пыль и натуральный или искусственный полимер, который является связующим элементом.

В некоторых случаях в состав древо полимерного композита включаются химические добавки, улучшающие те или иные свойства данного материала. Если с составом разбираться более подробно, то древесной составляющей в «жидком дереве» содержится до 80% – этот материал, по своей сути, изготавливается из отходов деревоперерабатывающей промышленности. В ход идет все – и опилки, и сучки, и некондиция.

Террасная доска из древопласта фото

Самое интересное в этом материале это то, что в обработке он полностью идентичен натуральной древесине – его пилят, строгают, шлифуют, в нем просверливают отверстия, в него забивают гвозди, вкручивают саморезы и даже могут рубить топором. В общем, по своим основным качествам древопласт приближается к дереву, правда с некоторыми оговорками, выражающимися в преимуществах, которые дают ему композитные материалы.

Беседка из древесно полимерного композита фото

Что касается области применения древесно полимерного композита, то его используют вместо дерева практически во всех сферах, где оно применяется. Перечислять всю область применения этого материала смысла нет, так как она довольно обширная. Что касается строительства, то из него изготавливают качественные полы и используют в качестве материала для обшивки стен.

Кроме того, наряду с уже готовой продукцией (доски, рейки и прочие изделия), также из этого материала производится краска «жидкое дерево», которая не только имитирует структуру древесины, но и делает любую поверхность недоступной для воздействия внешних факторов.

Доски из дерево полимерного композита фото

Преимущества и недостатки древесно-полимерного композита

Перейдем сразу к делу, и разберем все преимущества, которые мы получим при использовании древопластика. Их не так уж и мало:

- Во-первых, влагостойкость, которая в несколько раз превышает этот же показатель у натуральной древесины.

- Во-вторых, прочность и износостойкость. Поверхность древесно-полимерного композита не то что не стирается, на ней даже не оставляют никаких следов тонкие женские каблучки с металлическими набойками. Кроме того, ДПК является нескользким материалом, в отличие от лакированной доски.

Сфера применения деревопластика: террасная доска

- В-третьих, это устойчивость перепадам температур. Производители утверждают, что жидкое дерево способно выдерживать температуру от -50˚С до +180˚С – испытывать не стоит, лучше поверить им на слово. Кроме этого, полимерные составляющие, которые входят в состав древопласта, отлично противостоят грибку, плесени и не являются кормом или жильем для бесчисленного количества насекомых.

- В-четвертых, легкость монтажа, который практически ничем не отличается от работы с древесиной.

- В-пятых, неприхотливость в уходе. В отличие от натуральной древесины, ДПК не требует периодической покраски или лакировки и уж тем более не нуждается в циклевке и шлифовке.

- В-шестых, долговечность. Если, опять же, говорить о напольных покрытиях из этого материала, то по утверждениям производителей, качественный древесно-полимерный композит способен прослужить, не теряя своего первозданного вида, на протяжении полувека. Как правило, пол из натуральной древесины уже через 3–5 лет требует повторной покраски и мелкого ремонта.

В общем, похоже на то, что человечеством в который раз найден идеальный материал, не имеющий недостатков. Кроме одного – стоимости, которая, как правило, не опускается ниже 80$ за один квадратный метр. Хотя, если сравнивать его с древесиной и учитывать все выше перечисленные преимущества, это не очень-то и дорого.

Практичное покрытие “под дерево” из древесно полимерного композита фото

Как сделать жидкое дерево своими руками: особенности технологии

Еще одно немаловажное преимущество древесно-полимерного композита заключается в том, что его достаточно просто изготовить в домашних условиях. Конечно, это получится не тот материал, который производят на заводе, но его самый простой аналог сделать своими руками вполне реально. Спросите, зачем это нужно? Ну, хотя бы для того, чтобы отремонтировать дверцу шкафчика, из которой с корнями вырвался навес. Просто так в полуразрушенную ДСП саморез не закрутить, а жидкое дерево вполне способно восстановить ее былую прочность.

Как сделать жидкое дерево своими руками фото

Изготавливается жидкое дерево своими руками достаточно просто – все что для этого потребуется, это опилки и ПВА. Да, да, с этим материалом знакомы практически все мастера, работа которых, так или иначе, связана с деревом. Опилки перебиваются в пыль с помощью обыкновенной кофемолки и смешиваются с ПВА до получения густой пасты.

Впоследствии эта паста накладывается на поврежденный участок древесины и после ее застывания (3–4 часа) зачищается наждачной бумагой. Кроме того, если необходимо этому материалу придать цвет, то в пасту добавляется краситель для водоэмульсионной краски. Если правильно подобрать цвет, то с помощью такой самодельной замазки с легкостью можно устранять дефекты даже в паркетной доске или ламинате.

Как заделать отверстие в мебели с помощью жидкого дерева

Древесно-полимерный композит, как бы ни утверждали производители, не является панацеей и полностью заменить натуральную древесину не сможет. В одних случаях его качественные характеристики, конечно, окажутся незаменимыми, но вот в других, увы, не помогут. К примеру, для изготовления окон этот материал годится меньше всего.

Автор статьи Александр Куликов

stroisovety.org

Древесно-полимерный композит

Древесно-полимерный композит состоит из измельченной древесины, полимеров, цветовых пигментов, UV-стабилизаторов и изготавливается методом экструзии: материал перемешивается, а затем при высокой температуре под давлением ему придается необходимая форма.

В качестве связующего используются термопластичные полимеры (полиэтилен, полипропилен, поливинилхлорид), при этом содержание древесины по массе может составлять до 90 %.

Изделия из древесно-полимерного композита обладают целым рядом эксплуатационных преимуществ.

- Декинг из древесно-полимерного композита нет необходимости ежегодно красить.

- Террасная доска даже при дожде исключает возможность скольжения благодаря своей рифленой поверхности.

- Материал выдерживает широкий диапазон температур (от -50°С до +50°С).

- Композитные террасные доски очень прочны и могут выдерживать большие нагрузки, что позволяет использовать их как настилы даже для парковки автомобилей.

Благодаря уникальному составу и свойствам у изделий из ДПК широчайший спектр применения.

В строительстве – для наружной обшивки зданий, дверных и оконных профилей, панелей, для облицовки проемов, фронтонных досок.

В городском и дачном ландшафте – для изготовления настилов (декинга), тротуаров, изгородей, заборов, садовой архитектуры (скамейки, беседки), надворных сооружений, детских площадок, для отделки бассейнов, в качестве напольного покрытия.

Во внутренней отделке – для изготовления перил, лестниц, ставень, декоративных профилей, отделочных панелей, кухонных встроенных шкафов, паркета, офисной мебели, полок, плинтусов, звукоизоляционных панелей.

«Жидкое дерево» активно используется и в промышленности: из него изготавливаются мосты, транспортные поддоны, тара, пирсы, морские сваи и переборки, железнодорожные детали (шпалы), мусорные контейнеры, таблички, вывески; а автомобильном производстве – прокладкa крыш и дверей, внутренние панели, подъемные полки, крышки на запасные колеса, полы грузовиков и спинки сидений.

Декинг из «жидкого дерева» легко монтируется.

При желании террасу из ДПК можно разобрать, перенести в другое место и снова собрать или изменить ее внешний вид и конфигурацию. Обрабатывать террасную доску можно с помощью инструментов, предназначенных для работы с деревом.

Материал экологичен и долговечен.

Древесно-полимерная доска обладает лучшими природными свойствами натурального дерева, при этом лишена таких его недостатков, как подверженность гниению и плесени, горючесть, дефектов на поверхности и многих других.

ДПК не содержит фенолформальдегидных смол. А ДПК на основе полиэтилена и полипропилена не содержит соединений хлора.

Стандартный срок службы изделий из ДПК составляет более 20 лет, что

значительно превышает жизнеспособность их натуральных собратьев.

Производство изделий из ДПК растет и развивается во всех прогрессивных странах.

Лидеры-производители – США, Канада, Китай, Япония и ряд европейских стран. Ожидается, что к 2011 году рынок ДПК в США составит более чем 2 млрд. долларов. Предполагается также, что к 2013 году европейский рынок превзойдет США. Однако самый перспективный рынок экологически чистого материала сформируется в Японии, где с сомнением относятся к безопасности применения ПВХ и других пластиков в жилищном строительстве.

Прогнозируется, что в будущем основным сырьем для производства ДПК станет природное волокно (бумага, солома, лузга от подсолнечных семечек, овсяная шелуха, скорлупа от орехов и другие виды растительного сырья).

Выбор в пользу «жидкого дерева» будет обосновываться не только соображениями экологической чистоты самого материала, но и тем фактом, что его производство решает одну из важнейших проблем современного общества – утилизации отходов. С этой точки зрения древесно-полимерный композит – настоящий материал будущего.

По материалам компании «Поливуд»

www.peredelka.tv

Состав и основные свойства древесно-полимерных композитов

Древесно-полимерные композиционные материалы (ДПК), предназначенные для переработки методом экструзии состоят из трех основных компонентов:

- частиц измельченной древесина

- синтетических или органических термопластичных полимеров или их смеси,

- комплекса специальных химических добавок ( модификаторов) , улучшающих технологические и другие свойства композиции и получаемой продукции, часто называемых также аддитивами.

От традиционных древесно-наполненных пластмасс (ДНП) композитные материалы отличаются высоким ( более 50 процентов) содержанием древесины по массе в составе общей композиции и соответствующим ее влиянием на свойства готового продукта. В ДНП древесного наполнителя не много и свойства такой пластмассы определяются, в основном, свойствами полимера. А когда древесины становится больше, то свойства композита определяются уже:

- свойствами матрицы,

- свойствами частиц древесины,

- характером связей между древесными частицами и матрицей,

- структурой полученного композита.

На рисунках ниже показаны три схематических структуры наполненного материала :

Cлабо-наполненный пластик, средне-наполненный композит и высоко-наполненный композит.

Содержание древесины в составе древесно-полимерного композита на основе термопластичных смол может меняться в широких пределах. Большинство американских производителей работают пока с составами, содержащими 50 — 70 % древесины. Европейские разработчики технологий экструзии ДПКТ стремятся получать композиции, содержащие более высокое наполнение древесиной — до 80% и более.

Древесина подвергается измельчению на специальных мельничных установках различного типа и превращается в древесную муку или в древесное волокно . В настоящее время наиболее широко для изготовления ДПК используется древесная мука. Производство древесной муки давно освоено отечественной промышленностью. Она используется как наполнитель пластмасс, сырье для взрывчатых веществ, для микробиопрома и т.д.). Наряду со специально измельченной древесиной в состав ДПКТ могут входить некрупные опилки и шлифовальная пыль.

Перспективным является использование в ДПКТ и древесных волокон по типу применяемых в производстве ДВП, МДФ и бумаги. Древесные волокна получают методом дефибрации, т.е. расщепления древесины на волокна. В некоторых случаях используют готовое волокно из картонных и бумажных отходов (макулатуры). Например, у китайской компании имеется опыт промышленной утилилизации в производстве ДПКТ бумажных молочных пакетов, содержащих одновременно полиэтилен, бумагу и даже алюминиевую фольгу.

Рис.1. Топливные гранулы

Рис.1. Топливные гранулыФинскими специалистами проверена возможность использования в качестве сырья для изготовления компаунда стандартных древесных топливных гранул ( на экструдере типа Conex).

Гранулы проще перевозить и хранить, чем муку

Внешний вид топливных гранул, см. рис 1.

Древесная мука ( англ. wood flour, wood meal, нем holzmehl ) — изготавливается преимущественно из мягких, не смолистых, пород древесины, например сосны. Вовсе не исключается и применение твердых лиственных пород, только их несколько сложнее измельчать. В нашей стране мука выпускается по ГОСТ 16361-87 «Мука древесная. Технические условия».

За рубежом с успехом изготавливается древесная мука для использования в термопластичных ДПК из оболочек зерен растений (рисовой шелухи, ореховой скорлупы). Американское предприятия Heartland BioComposites LLC недавно освоило применение в качестве сырья пшеничной соломы.

В большинстве случаев размер древесных частиц в композите находится в пределах от 500 до 50 мкм. Частицы древесной муки могут принимать самые разнообразные формы. Отношение длин частиц муки к их ширинам находится в пределах от 1:1 до 4:1.

В мельничных установках в ходе размола выделение нужной фракции муки осуществляется при помощи системы сит или центробежными методами. За рубежом принято обозначать фракцию муки при помощи числа Mesh. По российскому стандарту подразделение древесной муки осуществляется по нескольким маркам.

У древесного волокна ( wood fiber ) длина зависит от породы древесины : у лиственных пород 1 — 1, 5 мм, у хвойных 3 — 3, 5 мм. Отношение длины к толщине древесного волокна составляет от 1 : 10 до 1 : 20.

Древесина традиционно используется в механической обработке металлов в качестве шлифующего и полирующего материала, так как обладает заметными абразивными свойствами. Эти свойства сохраняются и у древесной муки. Однако, абразивность древесины ниже, чем у стекловолокна и некоторых др. минеральных наполнителей, используемых в производстве наполненных пластмасс и композитов. Поэтому она считается относительно «мягким» наполнителем.

Скорость абразивного износа оборудования пропорциональна давлению в цилиндре экструдера (и фильере), температуре и скорости движения рабочей смеси относительно поверхности рабочих органов и естественно зависит от состава рабочей смеси ( соотношения количества муки и смолы, вида смолы, видов и количества смазочных материалов и др. факторов). В зависимости от стойкости рабочие цилиндры и шнеки экструдеров могут эксплуатироваться 1-2 года до замены или ремонта.

Насыпная плотность древесной муки и волокна может колебаться в пределах 100 — 300 кг/ м3. Влажность муки в поставке желательно иметь не более 8 %. В готовом композите влажность древесных частиц должна быть, как правило, менее 1 %. Чем меньше влаги в структуре материала, тем более он устойчив ко внешним воздействиям.

Существуют различные и иногда противоречивые мнения, относительно применения различных пород древесины и размеров частиц.

Отметим очевидные вещи:

- в исследованиях изучено влияние размеров частиц на механические свойства композитов, однако оно не очень велико;

- слищком мелкие (пыль) и слишком крупные частицы ухудшают прочность композита, однако это не всегда критично для готового изделия;

- крупные частицы снижают производительность подготовительного оборудования в силу их малой насыпной плотности;

- при плотности композита, приближающейся к 1,4 г/ куб.см, т.е. к истинной плотности древесины, порода древесины уже не имеет принципиального значения.

Композит, изготовленный из крупных частиц будет иметь более зернистую поверхность, подобную поверхности древесно-стружечной плиты и это может требовать шлифования, применения утолщенной облицовки и (или) отделки поверхности изделий. Например, из опыта мебельной промышленности, зернистость профилей, изготовленных фрезерованием из древесно-стружечной плиты не всегда удается скрыть при облицовывании дорогими декоративными пленками на основе пропитанных смолами бумаг общей массой до 130 г на 1 кв метр. А для облицовывания профилей из МДФ, обладающей мелкой равномерной структурой, могут успешно применяться более дешевые декоративные пленки массой менее 80 г на 1 кв.м. Кроме того, крупные частицы древесины, особенно находящиеся вблизи поверхности изделия более подвержены воздействию влаги и повреждению под воздействием неблагоприятных факторов внешней среды.

Очень мелкие пылевидные частицы (менее 50 мкм) имеют большую удельную поверхность и в силу этого требуют использования большего количества смолы для образования полноценной полимерной матрицы.

Примечание. В настоящее время проводятся исследования по использованию в композитных материалов микроцеллюлозы. Но это скорее будет уже друглй класс материалов, т.н. нанокомпозиты.

Окончательное превращение рабочей смеси в композитный материал происходит постепенно по зонам экструдера и в фильере. Полимер должен охватить всю поверхность частицы древесной частицы, внедриться в ее поры и тем самым обеспечить плотное молекулярное взаимодействие между древесиной и полимером. Это существенно отличает процесс экструзии ДПК от процесса экструзии обычных пластмасс, т.к. древесина плохо смачивается расплавом полимера. Интенсифицировать процесс смачивания за счет повышения температуры в экструдере сложно вследствие опасности тепловой деструкции древесины, полимера и возгорания смеси (при температуре более 200 град. С).

Поэтому, с точки зрения качества получаемой продукции и производительности процесса — очень важен технологический уровень применяемого оборудования и состав рецептуры смеси (качество базовой смолы, вид и количество вводимых в рецептуру добавок — модификаторов).

Примечания:

1. Технологическими и физико-механическими свойствами близкими к древесно-полимерным композитам являются композиционные материалы, получаемые на основе и других растительных волокон, например : пенька (Hemp), лен (Flax), сизаль (Sisal), кенаф (Kenaf) и др. волокнистых растений.

Растительные волокна могут вводиться в состав ДПК и одновременно с древесными волокнами. Применение недревесных волокон растительного происхождения особенно активно разрабатывается сейчас в странах Юго-Восточной Азии, в частности в Китае. Подробнее о волокнах см. специальное приложение и библиотеку Биокомпозиты.

2. При внешней простоте идеи производства ДПК , сама конструкция вещества древесно-полимерного композита имеет очень сложную структуру. Не менее сложны для описания и химические, физические и механические процессы технологии производства экструзионных ДПК. Эти сложности определяются сложностью и неоднородностью самой древесины.

С большим или меньшим успехом, в производстве ДПК могут использоваться любые термопластичные полимеры, однако на практике сейчас используются, в основном, четыре вида термопластичных смол: полиэтилен (PE ), полипропилен (PP), поливинилхлорид (PVC) и, в меньшем количестве, полистирол (PS). На диаграмме ( рис.4.2. ) отражены существующие соотношения применения различных смол и наполнителей и прогноз на ближайшие годы.

Рис.2. Состояние и прогноз применяемости базовых смол и наполнителей в производстве композитов

Таким образом, на первом месте по применяемости находится полиэтилен (высокой и низкой плотностей) , затем следует ПВХ и полипропилен. Однако, в Европе наболее перспективным считают полипропилен. В частности, немецкая фирма Advanced Extruder Technologies AG ( изготовитель оборудования для экструзии ДПК) указывает на следующие оптимальные соотношения наполнение композита древесиной для различных типов базовых смол:

- на основе ПВХ — 60 %

- на основе полиэтилена — 70 %

- на основе полипропилен — 80 % и более.

Существенный рост предполагается по всем видам композитов, но начиная с 2003 особенно быстро увеличивается применение, в качестве основы композита, и других ( не древесных ) растительных волокон.

Наряду со смолами заводского изготовления, поставляемых в виде суспензии или гранул, ряд американских компаний используют в производстве ДПК пластиковых промышленных и бытовых отходов ( упаковочной пленки, бутылок и т.п. ), подвергаемых мытью, сушке и измельчению.

Проводятся эксперименты и по использованию в термопластичных ДПК других промышленных термопластов — АБС-пластика, полиамидов (капрона, нейлона), поликарбонатов, полиэтилентерфталата и др. в первичных формах и отходов.

Ориентировочные соотношения мировых цен на сырье ( в английских фунтах за тонну , март 2003 г ), используемое в производстве ДПК приведено в табл. 4.1

| Полиэтилен высокого и низкого давления | 500 |

| Поливинилхлорид | 350 |

| Полипропилен | 580 |

| Отходы полиэтилена | 140-170 |

| Опилки | 100 |

| Древесная мука | 200 |

| Готовый к экструзии ДПК компаунд | 700-1200 |

Данная таблица хорошо иллюстрирует экономическое существо интереса к проблемам производства древесно-полимерных композитов и объективных тенденций в развитии и совершенствовании их технологии производства. Следует иметь ввиду, что текущие цены на базовые смолы на мировом рынке сильно зависят от цен на нефть и подвержены значительным колебаниям.

В производстве древесно-полимерных композитов применяются следующие виды добавок — модификаторов: связующие агенты, смазочные материалы, антимикробные добавки, антиокислители, вспенивающие агенты, пигменты, огнезащитные аенты, противоударные модификаторы, светостабилизаторы, температурные стабилизаторы и др.

Эти добавки используются при экструзии и литье обычных наполненных и ненаполненных пластмассовых профилей и примерно с теми же целями, но соотношение их в сочетаннии с древесиной несколько меняется. В первую очередь это относится к связующим агентам, смазочным материалам, и, при необходимости, — к противоударным модификаторам. Добавки поставляются по отдельности, или в виде комплексов (как поливитамины, — все в одной грануле).

Древесина, в отличие от минеральных наполнителей для пластмасс, обладает не очень высокой адгезией к базовым смолам, особенно — к полиолефиновым. Это можно обьяснить очень сложной формой поверхностей ее частиц, затрудняющей процесс смачивания ее расплавленным полимером, а так же ее химическим составом. Это обстоятельство предъявляет к подбору добавок и к конструкции экструдера повышенные требования. На фотографиях ниже показаны 2 образца древесно-полимрной смеси (электронный микроскоп, 200-кратное увеличение, соотношение 60% полипропилена, 40% древесной муки).

На левой фотографии отчетливо видны многочисленные незаполненные полимером пустоты. На правом образце структура материала цельная. Именно это делает материал — композитом, в котором работает и полимерная матрица и древесина. Улучшение структуры обеспечено включением в состав материала специального связующего агента, обеспечивающего хорошую связь между частицами древесины и смолы.

Схематически характерные дефекты структуры композита показаны на двух рисунках ниже

На левой схеме синим цветом выделены незаполненный смолой отдельные пустоты. На правой схеме показано образование агломератов, составляющихся из нескольких не склееных друг с другом древесных частиц. Наличие таких дефектов, особенно на поверхности изделий, приводит к снижению прочности и долговечности материала.

Конкретные рецептуры древесно-полимерных композитов разрабатываются применительно к заданным продуктам, применяемым базовым смолам и технологическим процессам. Они часто являются производственным секретом фирмы-изготовителя конкретных изделий или предметом лицензии поставщика технологии или оборудования.

Важным направлением в области разработок современных рецептур экструзионных ДПК, являются поиски в области использования в их составе природных, т.е. биологических полимеров. Успешным достижением в этой сфере стало использование крахмалистых веществ, например — кукурузной муки (материалы типа Fasal — Fasalex). Активно проводятся исследования по применению лигнина (отходы целлюлозного производства), отходов кожевенной и мясомолочной промышленности и т.д. Есть сведения об исследованиях российских специалистов о возможности применения хвойной смолы — живицы в качестве одного из компонентов экструзионных ДПК.

Внешний вид древесно-полимерных композитов.

В естественном виде ДПК с высоким содержанием древесины более всего напоминает МДФ и или твердую ДВП, см рис.3. Он может окрашиваться в массе или подвергаться лакокрасочной отделке обычными красками и эмалями, или облицовываться синтетическими пленками или натуральным шпоном. На ощупь композит теплый, иногда слегка маслянистый.

Рис.3. Срезы ДПК профилей

Рис.3. Срезы ДПК профилейСуществует технология покрытия ДПК тонким облицовочным слоем пластмассы, или даже нескольких пластмасс непосредственно в процессе его выдавливания в экструдере. Эта технология, широко распространенная в пластиковой индустрии называется со-экструзия или ко-экструзия.

Однако, если при изготовлении компаунда использовались древесные частицы крупных фракций, то поверхность изделия будет ближе по внешнему виду к поверхности древесностружечной плиты. Такие профили выпускаются, например, голландской компанией Tech-Wood.

Термопластичные ДПК имеют слабый запах древесины (опилок).

Физические и механические свойства композитов

Плотность экструзионных композитов может находится в пределах 1000 — 1400 кг/м3. Плотность изделий может быть снижена при использовании специальных вспенивающих агентов до 700-900 кг/м3, но вспенить можно только полимерную матрицу.

Примечания:

- Плотность композита зависит от плотности используемой базовой смолы и применяемых аддитивов и их количества и плотности частичек древесины. В ходе компаундирования и экструзии под воздействием высокого давления и темературы частички древесины уплотняются, — вплоть до значения 1400 кг/м3, т.е. достижения истинной плотности древесины, свободной от пор и др. пустот.

- Истинная плотность древесины практически не зависит от ее породы.

- Изучаются вопросы применения в ДПК полых микронаполнителей (пластиковых и стеклянных микросфер).

Прочностные свойства ДПК в значительной степени зависят от вида базовой смолы, см. табл. 2.

| Нагрузка | Размерность | Полиэтилен | ПВХ | Полипропилен |

|---|---|---|---|---|

| Предел прочности ( временное сопротивление ) | мПа | 5 -16 | 20 — 30 | 17 — 40 |

| Модуль упругости при растяжении | гПа | 2 — 5 | 5 — 7 | 4-8 |

| Предел прочности при изгибе | мПа | 10 — 26 | 40 — 47 | 30-52 |

| Предел прочности при сжатии | мПа | 12 — 27 | 60 | — |

Однако, управлением составом композита и технологическим процессом можно в значительной степени улучшить его прочностные и др. свойства.

Рассмотрим свойства ДПК на примере трех конкретных модификаций выпускаемых под маркой «Fasal» разработанных с применением в качестве базовой смолы полипропилена австрийской фирмой » Austel research and development» Gmbh и продаваемых фирмой «Fasalex «, Австрия, см. табл. 3.

| Свойства | Размерность | Fasal F134 | Fasal F 386 | Fasal F 465 |

|---|---|---|---|---|

| Плотность | кг/дм 3 | 1,4 | 1,35 | 1,2 |

| Предел прочности (временное сопротивление ) | МПа | 25 | 17 | 23 |

| Модуль упругости при растяжении ( мод. Юнга) | ГПа | 8 | 4 | 5,1 |

| Сопротивление изгибу | МПа | 41 | 30 | 52 |

| Модуль упругости при изгибе | ГПа | 5,8 | 3,8 | 5 |

| Относительное удлиннение при растяжении | % | 0,5 | 0,6 | 1 |

| Ударная вязкость по Шарпи | КДж/м2 | 3,2 | 3,3 | 4 |

| Срок биологического разложения | недели | месяцы | неразлагаемый | |

| Снижение сопротивления изгибу в воде при 23 град.C : | ||||

| — после 30 мин. выдержки | % | 65 | 14 | 0 |

| — после 120 мин. выдержки | % | 90 | 35 | 0 |

В композиции , предлагаемой фирмой Strandex , США, в качестве базовой смола используется полиэтилен и его отходы. Твердые и мягкие породы древесины считаются приемлемыми, а так же другие целлюлозные волокна, такие как солома, лен, рисовая шелуха , арахисовая шелуха, бамбук, кенаф и пр. Размер частиц 425 микрон ( 40 mesh ) и менее. Допускается большое содержание более мелких частиц (200 mesh и мельче ), включая шлифовальную пыль. Плотность композита составляет 0,98 — 1, 2 кг/дм3. Композит и технология запатентованы и продаются по лицензии вместе с фильерами. Стоимость одной фильеры более 20 000 долларов США, стоимость лицензии ( по некоторым данным) более 1 млн. долларов.

Однако в использовании отходов ДСТП и МДФ существует серьезная проблема. Она связана с возгонкой паров формальдегида из фенольных смол, которые содержатся в этих плитах.

Примечание. Хотя прочность термопластичных ДПК при испытаниях находится на уровне природных древесных материалов, их реальная эксплуатационная прочность во многих случаях существенно выше, т.к. изделия, изготовленне из ДПК, не имеют естественных пороков, присущих древесине (сучков, трещин, свилеватостьи и т.п.), не изменяют своей прочности при увеличении влажности и не поражаются грибками и бактериями.

В начале освоения производства ДПК технологи старались обеспечить максимальную биостойкость изделий. И эта задача была решена.В частности, ряд фирм-изготовителей ДПК предоставляют гарантии на 10, 25 и 50 лет эксплуатации готовых изделий на улице, т.е. самой высокой устойчивости к воздействию влаги, света, грибков и насекомых без специальной защиты. Большинство производимых ДПК могут принимать в себя небольшое количество ( 0,1 — 4 % ) влаги не теряя при этом формы и прочности и восстанавливать прежние свойства при высыхании.

Новым направлением в производстве ДПК, является создание рецептур легко утилизируемых биоразлагаемых ДПК с пониженной биостойкостью. Они предлагаются, например, фирмой Fasalex, — как экологически безопасные по всему жизненному циклу ( указанные выше композиции Fasal F 134 и F 386 ) .

Необходимо отметить, что не смотря на уже солидный производственный опыт и многочисленные уже проведенные исследования, в сфере древесно-полимерных композиций существует еще огромное количество неисследованых направлений. С одной стороны это связано с бесконечными возможностями химии полимеров, а с другой обьясняется молодостью самой этой новой отрасли промышленности.

Способность к обработке

Изделия из ДПК обрабатываются теми же инструментами, что и древесина. ДПК легко пилятся, строгаются, сверлятся, шлифуются и т.п. Очень хорошо удерживает гвозди, скобы, шурупы, см. рис. 4.

Многие рецептуры композитов поддаются склеиванию. Некоторые рецептуры можно сваривать, подобно пластмассе. Уже освоена практика гнутья изделий профильных изделий после нагрева, подобно пластмассовым профилям и т.п.

Рис.4.Обработка древесно-полимерных композитов

ДПК не очень легко воспламенимы, особенно, — если они выполнены на основе поливинилхлоридной смолы.

Интересным направлением в использовании экструзионных ДПК является совместное применения ДПК профиля и металлического проката. В этом случае в полость профиля вставляется стальная труба, полоса и т.п. Металл принимает на себя полностью или частично силовую нагрузку, а профиль выполняет декоративные, защитные и другие функции.

Пока не существует принятой стандартизированной классификации термопластичных ДПК.

Автор статьи: Абушенко Александр Викторович

Добавить в закладки:

www.dpk-deck.ru