Отходы химической переработки древесины — Справочник химика 21

Отходы химической переработки древесины [c.300]Отходы химической переработки древесины образуются в двух основных производствах гидролизном и целлюлозно-бумажном. [c.300]

Исходным сырьем для производства азотной кислоты и диметил формамида (через диметиламин и метилформиат) служит природный газ. Диметилсульфоксид может быть получен из отходов химической переработки древесины , роданистый натрий — из отходов коксохимической промышленности (переработкой цианистого водорода коксового газа), этиленкарбонат — из окиси этилена и углекислого газа и т. д. [c.265]

Химическая переработка древесины осуществляется по трем основным направлениям термическое разложение древесины, целлюлозно-бумажное производство и гидролизное производство. Из древесины можно получать метиловый и этиловый спирты, уксусную кислоту, фенолы, фурфурол, канифоль и скипидар, камфору, дубители и др. Например, сейчас для синтеза этилового спирта используют содержащие целлюлозу отходы растительных материалов, при гидролизе которых расщепляется не только целлюлоза, но и другие сопутствующие ей полисахариды.

Химизация народного хозяйства имеет двоякое значение. Во-первых, она усовершенствует технологию производственных процессов, заменяя механические операции химическим воздействием. Во-вторых, знание химии позволяет более разумно использовать природные ресурсы и создавать новые материалы с необходимыми свойствами. Химический метод производства характеризуется более высокой интенсивностью, производительностью труда, он легче поддается механизации и автоматизации. Тем самым возникает возможность существенно экономить затраты труда и снижать себестоимость выпускаемой продукции. Достаточно сказать, что капрон в 10 раз, а вискоза в 100 раз дешевле натурального шелка. Химическая переработка древесины позволяет полностью исключить отходы производства, причем в производстве этилового спирта 1 м древесины заменяет 275 кг зерна или 700 кг картофеля. Возможность создания искусственных полимеров из продуктов нефтепереработки, природных и попутных газов, а также отходов коксохимии позволяет в огромных количествах экономить пищевое сырье. Известное выражение М. Бертло о том, что химия сама создает собственный объект исследования, теперь приобрело особое значение. Начиная с середины XX в. химикам удалось создать материалы, подобных которым не существует в природе. Например, производство волокна началось с природной целлюлозы, затем перешло к ее химически модифицированным формам (вискоза, ацетатный шелк), а в конечном итоге сделало скачок к синтетическим материалам на принципиально новой основе (полиэфиры, полиамиды, полиакрилонитрил). [c.12]

Химические реакции лигнина имеют важное практическое значение в технологии химической переработки древесины реакции, протекающие при делигнификации древесины в процессах варки целлюлозы и технических целлюлоз в процессах их отбелки реакции лигнина при гидролизе древесины, приводящие к образованию многотоннажного отхода гидролизных производств — технического гидролизного лигнина реакции при переработке технических лигнинов, их химическом модифицировании реакции лигнина при термическом разложении древесины в пиролизных

Гидролиз — последний из рассматриваемых здесь способов химической переработки древесины — представляет собой взаимодействие полисахаридной части (сложных углеводов) с водой или водными 0,5-0,6%-ми растворами кислот. Исходным сырьем обычно служат отходы лесопиления и деревообработки. [c.308]

Декабрьский Пленум ЦК КПСС (1963 г.) отметил больщое народнохозяйственное значение химической переработки древесины, позволяющей использовать десятки миллионов кубометров дров и древесных отходов, и постановил довести в 1970 г. производство целлюлозы до 11,5 миллионов тонн. [c.29]

Производство органических продуктов из древесного сырья в США базируется на химической переработке древесины и отходов лесопиления с получением в качестве исходного химического сырья целлюлозы, а также продуктов жизнедеятельности смолистой древесины и побочных продуктов сульфат-целлюлозного производства (канифольно-скипидарное производство). [c.318]

Производство древесных пластмасс имеет очень большое значение, так как позволяет использовать с большим эффектом не только деловую древесину, но и древесные отходы. Это очень быстро развивающаяся отрасль химической переработки древесины, комплексному использованию которой в нашей стране уделяется большое внимание. [c.3]

Большое практическое значение имеют технические лигнины, которые получают как отход в различных процессах химической переработки древесины (см. с. 160). [c.149]

Мастер производственного обучения должен напомнить учащимся, что продукты переработки древесины также служат источником органических продуктов. Химическая переработка древесины позволяет, используя отходы древесных материалов — опилки, щепки и т.п., получать ценные химические соединения, в том числе метиловый спирт и уксусную кислоту.

Источником уксусной кислоты, возникающей при химической переработке древесины, могут стать сульфитные щелока— отходы производства целлюлозы сульфатным методом. Эти щелока содержат до 0,5% уксусной кислоты, содержание которой увеличивается при сбраживании сахаров в этиловый спирт. Указывается, что при извлечении уксусной кислоты из сульфитных щелоков выход ее может составить 2—3,7% от массы абсолютно сухой древесины, перерабатываемой на целлюлозу [29, 30]. [c.29]

Огромное значение как заменитель пищевого сырья имеет древесина. Наша страна самая богатая в мире по запасам древесины, однако использование ее нельзя признать удовлетворительным. При разработке лесных массивов отходы (сучья, щепа, пни), как правило, остаются в лесу. Отходы же при распиловке древесины (опилки) часто выбрасываются на свалку или в лучшем случае сжигаются. Все эти отходы, составляющие 2/3 от веса дерева на корню, являются ценнейшим химическим сырьем, которое не используется еще в должной степени. При комплексной химической переработке древесины и ее отходов от переработки на поделочную и строительную древесину (доски, бревна и т. д.) можно получать целлюлозу, необходимую для производства бумаги, искусственного волокна (ацетатного шелка) и пластических масс, кормовой сахар, этиловый спирт, кормовые дрожжи, уксусную и другие кислоты, глицерин. При переработке пней хвойных деревьев (пневого осмола) можно получать канифоль и скипидар. То, что делается сейчас по использованию отходов древесины в производстве химических продуктов, нужно считать только началом решения этой большой народнохозяйственной задачи. [c.19]

Для нашей страны, имеющей огромные лесные богатства, химическая переработка древесины, а также лесосечных отходов (сучья, пни, хвоя) и отходов от распиловки древесины (опилки, обрезки) приобретает большое народнохозяйственное значение. Из древесины можно получать целлюлозу, применяемую для производства бумаги, пороха, искусственных волокон, пластических масс и др. древесную массу, используемую в производстве бумаги и картона, кормовых продуктов для животноводства и в качестве наполнителя в пластические массы. При сухой перегонке древесины получают древесный уголь, уксусную кислоту, метиловый спирт, ацетон, смолу. Подсочкой хвойных деревьев можно получать смолу-живицу, которую затем разделяют на скипидар (терпены), применяемый в лакокрасочной промышленности, и канифоль, используемую в бумажной, мыловаренной и других отраслях промышленности.

Методы химической переработки древесины широко используют для утилизации древесных отходов. Наглядным примером служит производство бумаги из 1 м реек и горбылей можно получить 0,9 м щепы для варки целлюлозы и далее изготовить примерно 220 кг бумаги. [c.63]

При химической переработке древесины на целлюлозно-бумажных комбинатах в первую очередь разрушают связи лигнина с целлюлозой. В процессе получения пульпы в лигнине происходят существенные изменения, в частности, включение сульфогрупп в молекулу лигнина и его деполимеризация. В результате получают лигносульфонаты (сульфатный лигнин, крафт-лигнин, промышленный лигнин), более стойкие к микробному воздействию, чем природный лигнин. В производстве этанола, кормовых дрожжей и фурфурола в результате сернокислотного перколяционного гидролиза растительного сырья в качестве отхода образуется большое количество гидролизного лигнина. [c.404]

Богатейшим возобновляемым источником органических веществ являются древесина и растительные отходы. Чтобы представить себе всю ценность этих видов сырья, достаточно привести такие примеры. Ежегодные потери древесины во время лесозаготовок и переработки древесины составляют у нас около 200 млн. м . Подсчитано, что химическая переработка только 10% этих отходов может дать около 140 тыс. г фенолов, 20 тыс. т уксусной кислоты и ряд других продуктов. Из отходов сельского хозяйства (подсолнечная лузга, хлопковая шелуха, лузга гречихи, яч.меня и др.) путем их химической переработки можно получать сотни тысяч тонн таких ценных химических веществ, как фурфурол, целлюлоза, уксусная кислота, этиловый спирт и многие другие.

В заключение следует подчеркнуть, что существенные различия в строении и химическом составе древесины и коры обусловливают необходимость раздельной переработки этих составных частей биомассы дерева как с технологической, так и с экономической точек зрения. Однако существующие методы удаления коры (окорки) сопряжены с потерями древесины. В отходах окорки наряду с корой содержится значительное количество древесины, что осложняет химическую переработку такого сырья. Разнообразие представленных в коре химических соединений делает привлекательной идею извлечения наиболее ценных компонентов. Развитие данного направления утилизации коры сдерживается относительно низким содержанием извлекаемых компонентов. Вследствие этого основные направления переработки коры все еще ограничены ее утилизацией как органического материала в качестве топлива, в сельском хозяйстве и т.п. Редкие примеры использования коры отдельных древесных пород для вьще-ления дубильных веществ, производства пробки, получения дегтя (из бересты березы) и выделения из коры растущих деревьев пихты пихтового бальзама не улучшают, к сожалению, общую картину неэффективного использования содержащихся в коре ценных органических соединений. [c.210]

Из химикатов наибольший интерес представляет фурфурол — продукт дегидратации ксилозы, образующийся в результате катализируемого кислотой гидролиза ксилана, сопровождающегося дегидратацией. В качестве сырья используют сельскохозяйственные отходы — кукурузную кочерыжку, багассу сахарного тростника, овсяную шелуху и др. Выход фурфурола из этого сырья составляет 15—23 %, тогда как из древесины он значительно ниже, от 6 до 11 % соответственно для хвойных или лиственных пород [118]. Фурфурол получают и на основе предгидролизатов в процессах производства сульфатной или натронной целлюлозы для химической переработки, а также из отработанных щелоков от сульфитной варки древесины лиственных пород [92].

Считают, что будущее промышленности химических продуктов из древесины — это создание многопрофильных предприятий, выпускающих различные ценные продукты, например, этанол, фурфурол, фенолы, дрожжи и др. [105]. В настоящее время развитие промышленности сдерживается двумя факторами стоимостью сырья — отходов древесины или плантационной древесины, проблемой получения достаточного количества сырья для осуществления процессов химической переработки в конкуренции с потребностями в древесном сырье для производства целлюлозы, бумаги и картона [132, 180]. [c.426]

Энергохимическое использование измельченных в щепу древесных отходов путем их газификации в газогенераторе прямого процесса основано на большом производственном опыте газогенераторных станций, работающих на щепе. В настоящее время крупные газогенераторные станции закрываются в связи с подключением предприятий к трубопроводам природного газа или с переводом их на более дешевые ископаемые виды топлива, но газификация древесных отходов является на ближайшее время актуальной задачей. Это сравнительно простой метод получения древесных пирогенных смол, являющихся сырьем для получения фенолов и других продуктов, нужных в народном хозяйстве. Генераторный газ при этом будет часто являться побочным продуктом и сжигаться в топках сушил или котельных, а также в специальных двигателях внутреннего сгорания. В случае энергохимического использования древесных отходов в леспромхозах необходимо учитывать, что для удовлетворения потребности лесозаготовительного производства в электроэнергии на нижнем складе достаточно переработать путем газификации только 20—50% отходов. Поэтому энергохимическое использование древесины должно сочетаться с другими рациональными способами наиболее полной химической переработки неиспользуемой древесины. [c.128]

Лесопромышленные комплексы Весьма эффективной фор мой организации производства являются лесопромышленные комплексы (ЛПК), представляющие собой крупные комби наты, сочетающие химическую, химико механическую и меха ническую переработку древесины Так, Усть Илимский ЛПК будет согласно проекту перерабатывать в год 7 млн м дре весного сырья и вырабатывать 550 тыс т целлюлозы, 250 тыс м древесностружечных плит, 1200 тыс м пиломатериалов, 44 тыс т кормовых дрожжей, 12 тыс т фурфурола и свыше 30 тыс т талловых продуктов На современных ЛПК в ре зультате комплексной переработки будет использоваться до 94 % поступающей древесины н лишь 6 % составят отходы и потери [c.28]

Искусственные волокна получают химической переработкой отходов хлопка и древесины. В зависимости от способа получения искусственные волокна делятся на вискозные, медноаммиачные и ацетатные. [c.8]

Лесные богатства нашей страны —неиссякаемый источник сырья для получения природных и синтетических полимеров. Более Vs мировых запасов всей древесины и /з запасов хвойной древесины концентрируется в Советском Союзе. По уровню лесозаготовок СССР занимает первое место в мире, значительно опережая США. Общий объем вывозки леса в нашей стране составил в 1960 г. 247 млн. м , а в 1965 г. он достигнет 372— 378 млн. ж . Однако количество древесины, направляемой на химическую переработку, еще незначительно и не достигает 5% общего объема лесозаготовок. Вместе с тем известно, что при механической обработке древесины используется лишь около одной трети ее массы. Химизация же позволяет почти полностью использовать все отходы лесозаготовок и лесопиления для производства целлюлозы, искусственного волокна, пластических масс, уксусной кислоты, скипидара, ацетона. Химическая переработка одного кубометра древесины на этиловый спирт высвобождает около 700 кг картофеля или 250 кг зерна и дополнительно дает ряд ценных продуктов. [c.24]

Эффективность использования древесины во многом определяется уровнем ее химической и химико -механической переработки. Щ>и глубокой и комплексной переработке древесины с привлечением отходов лесосеки, лесопиления и деревообработки, а такке древесины лиственных пород древесное сырье может быть использовано на 85-90%. Нацример, из 1000 древесных отходов и низкосортной древесины можно изготовить 600 древесно-стружечных или 100 тыс. древесно-волокнистых шшт, что равноценно экономии соответственно 1440 и 1600 1/ пиломатериалов. [c.248]

Химия дает возможность полнее использовать отходы сельского и лесного хозяйства. Благодаря химической переработке (гидролизу) этих отходов (соломы, хлопковой шелухи, кукурузного стержня, подсолнечной лузги, древесных опилок, щепы и других отходов) можно получать пищевые продукты из непищевого сырья. Путем гидролиза из древесины получают этиловый спирт, кормовой сахар, белковые и углеводные кормовые дрожжи, глицерин и другие ценные продукты. [c.12]

Наиболее целесообразно из древесных отходов изготовлять древесно-волокнистые, древесно-стружечные и другие строительные плиты, а также получать целлюлозу, картон и другие продукты химической переработки древесины. Однако указанные виды промышленности рентабельны при больших мощностях и для организации их требуется сосредоточение значительного количества отходов в одном месте. В какой-то мере этот вопрос разрешим путем перевозки отходов к месту переработки, но во многих случаях, особенно при сравнительно небольших размерах леспромхозов, отходы целесообразнее перерабатывать на месте. Прн этом широко развиваются простейшие виды механической деревопереработки на месте с получением шпал, тарной дощечки, различных заготовок для строительных и мебельных деталей, но это часто еще более увеличивает количество отходов. [c.127]

Превращение высших углеводов в сахар было открыто в 18П г. адъюнктом Российской Академии Наук Александром Кирхгофом [56]. Это открытие имело весьма важное значение ойЬ легло в основу современных процессов получения этилового спирта из древесины и отходов ее химической ( производство целлюлозы) и механической (производство строительных материалов) переработки. Отходами химической переработки являются сульфитные щелока, отходами механинеской переработки — щепа и опилки. [c.106]

В целях расширения кормовой базы животноводства изучается возможность получения кормовых продуктов микробного синтеза на основе нетрадиционных видов сырья, к числу которых относятся отходы гидролизнодрожжевого производства — гидролизный лигнин и пос-ледрожжевая бражка. С рациональной утилизацией этих отходов связано решение таких важных задач, как снижение потерь при химической переработке древесины, а также улучшение экологической обстановки в регионах с развитой гидролизной промышленностью. [c.79]

Пром. М. с. исполь.зует непищ. сырье (углеводороды нефти и горючие газы, гидролизаты древесины, отходы от переработки свеклы и др.) для получ. антибиотиков, интерферона, нек-рых витаминов (напр., Ви), ферментов (напр., протеаз и липаз), аминокислот (глутаминовой к-ты, лизина и др.), нуклеотидов (напр., гуанозина), белково-витаминных концентратов и бактериальных удобрений, в У э б б Ф., Биохимическая технология и микробиологический синтез, иер. с англ., М., 1969 Журнал Всесоюзного химического общества им. Д. И. Менделеева , 1972, т. 17, 5. [c.342]

Другое важное направление химической переработки — гидролизные и микробиологические производства, позволяющие перерабатывать отходы древесины, а также недревесное растительное сырье, в том числе различные сельскохозяйственные отходы. Одним из продуктов гидролизных производств является этанол, который исгюльзуется в оргсинтезе, в частности для получения бутадиена, а из последнего — синтетического каучука. В настоящее время возродился интерес к гидролизному этанолу как экологичному моторному топливу — заменителю бензина. Одним из важнейших продуктов гидролизных производств стали кормовые белковые дрожжи. Кроме того, из продуктов гидролиза получают ксилит, необходимый для пищевой промышленности, фурфурол, используемый в качестве сырья для оргсинтеза, в том числе фенолфурфурольных смол. [c.6]

Основное промышленное значение для механической и химической переработки имеет древесина ствола. Праетическое использование кроны и корней пока еще ограничено. Они образуют основную массу отходов при лесозаготовках. Общую массу вещества всех частей дерева — ствола, корней и кроны — называют биомассой дерева. Ее выражают в единицах массы или объема. Лесонасаждения в условиях умеренного климата дают [c.183]

Первые промышленные способы химической переработки целлюлозы возникли в связи с развитием бумажной промышленности. Бумага — это тонкий слой волокон клетчатки, спрессованных и проклеенных для создания механической прочности, а также гладкой поверхности для предотвращения растекания чернил. Первоначально для изготовления бумаги употребляли растительное сырье, из которого чисто механически можно было получить необходимые волокна стебли риса, хлопка, использовались также собираемые у населения изношенные ткани (тряпки). Однако по мере развития книгопечатания перечисленных источников сырья стало не хватать для удовлетворения растущей потребности в бумаге. Особенно много бумаги расходуется для печатания газет, причем вопрос о качестве (белизне, прочности, долговечности) для газетной бумаги значения не имеет. Зная, что древесина примерно на 50% состоит из клетчатки, к бумажной массе стали добавлять размолотую древесину. Такая бумага не прочна и быстро желтеет, особенно на свету. Для того чтобы улучшить качество древесных добавок к бумажной массе, были предложены различные способы химической очистки древесины, позволяющие получить из нее более или менее чистую целлюлозу, освобожденную от сопутствующих веществ — лигнина, смол и т. д. Для выделения целлюлозы было предложено несколько способов. По сульфитному способу измельченную древесину варят под давлением с бисульфитом кальция. При этом сопутствующие вещества растворяются и освобожденную от примесей целлюлозу отделяют фильтрованием. Образующиеся сульфитные щелока ябляротся в бумажном производстве отходами. Однако вследствие того, что они содержат наряду с другими веществами способные к бролполучения этилового спирта (стр. 101). [c.260]

В перерабатываемой древесине содержится 20—30% лигнина. Гидролизная и целлюлозно-бумажная промышленность получают ежегодно в виде отходов около 4,5 млн. т лигнина (в пересчете на абсолютно сухое вещество). Только 20—30% от этого количества используется в производстве в качестве топлива и для получения углей различного назначения. Химическая переработка гидролизного лигнина для получения других ценных продуктов (нитролигнина, сунила, игетана) организована пока в очень малых масштабах на опытно-промыш-ленных установках. [c.134]

Исключительное значение дая народного хозяйства имеет экономия такого ценного и дефицитного природного сырья, как древесина. Эффективность использования древесины во многом определяется уровнем ее химической и химико-механической переработки. При глубокой комплексной переработке древесина может быть использована на 85-90 , тогда как в СССР ее отходы достигают 505 . В целях повышения эффективности применения древесного сырья на основе последовательной химизации отраслей, связанных с производством и переработкой древесины, следует разработать подцрограми «Химизация лесной, целлюлозно-бумажной и деревообрабатывающей цромышенности». [c.153]

Вопрос о переработке альтернативных нефти и газу горючих ископаемых в топливо вновь стал актуальным в начале XXI века, когда повторился уже второй нефтегазовый кризис». На первом этапе таким горючим источником может явиться многотоннажный продукт переработки древесины — талловое масло, а также его лигносодержащие отходы. При этом запасы и воспроизводство такого альтернативного источника углеводородов можно легко регулировать и восполнять. К тому же количество только не утилизированных лигносодержащих отходов в нашей стране, находяш ихся в прудах-отстойниках большинства целлюлозно-бумажных комбинатов, оценивается примерно в 10—15 млн. т. Сегодня талловое масло используется в основном в качестве флотореагента, и в меньшей степени — как сырье для лакокрасочной промышленности. При этом уникальный химический состав некоторых образцов талловых продуктов позволяет уже сегодня получать из него ценные химические продукты и высококалорийные топлива. [c.285]

Современные способы переработки древесины сочетают целлюлозно-бумажное производство с химической переработкой древесных отходов и с деревообработкой (например, Братский лесопромышленный комплекс). Лесопромышленные комплексы дают народному хозяйству самые разнообразные товары строительные материалы, бумагу, картон, целлюлозу, этиловый спирт, кормовые дрожжи, многоатомные спирты, фурфурол, триоксиглутаровую кислоту, уксусную кислоту, метиловый спирт и пр. [c.29]

chem21.info

Классификация древесных отходов

В зависимости от производства, при котором образуются древесные отходы, их можно подразделить на два вида: отходы лесозаготовок и отходы деревообработки.

Отходы лесозаготовок — это отделяемые части дерева в процессе лесозаготовительного производства. К ним относятся хвоя, листья, неодревесневшие побеги, ветви, сучья, вершинки, откомлевки, козырьки, фаутные вырезки ствола, кора, отходы производства колотых балансов и т. п.

В своем естественном виде отходы лесозаготовок малотранспортабельны, при энергетическом использовании они предварительно измельчаются в щепу.

Отходы деревообработки — это отходы, образующиеся в деревообрабатывающем производстве. К ним относятся: горбыль, рейки, срезки, короткомер, стружка, опилки, отходы производства технологической щепы, древесная пыль, кора.

По характеру биомассы древесные отходы могут быть подразделены на следующие виды: отходы из элементов кроны; отходы из стволовой древесины; отходы из коры; древесная гниль.

В зависимости от формы и размера частиц древесные отходы обычно подразделяются на следующие группы: кусковые древесные отходы и мягкие древесные отходы.

Кусковые древесные отходы — это откомлевки, козырьки, фаутные вырезки, горбыль, рейка, срезки, короткомеры. К мягким древесным отходам относятся опилки и стружки.

Количество древесных отходов. Количество отходов при производстве конкретного вида товарной продукции из древесины определяется по ее доле, которая осталась не использованной в данном технологическом процессе.

Количество образующихся древесных отходов исчисляется обычно в процентах от объема древесного сырья, использованного при производстве продукции. Оно зависит от вида производимой продукции.

Отходы лесозаготовок. На основании многочисленных исследований, проведенных ЦНИИМЭ, ВНИПИЭИлеспромом, а также различными авторами при составлении массовых таблиц и других таксационных материалов, установлено, что имеется зависимость между количеством вывозимой стволовой древесины и количеством отходов лесозаготовок. В первом приближении эта зависимость принимается линейной.

Отходы лесопиления. В процессе лесопиления получаются различные кусковые отходы, которые в ряде случаев используются для энергетических целей. Кусковые отходы лесопиления образуются из периферийной части бревен и при отсутствии предварительной окорки бревен имеют в своем составе такое количество коры, при котором использование их для варки целлюлозы и производства древесных плит невозможно.

При проведении расчетов топливного баланса объединения или предприятия в зависимости от местных условий количество древесных отходов лесопиления от объема распиливаемого сырья (%) следует принимать в следующих пределах:

- Горбыль 5. . .10

- Стульчаки 2. . .5

- Рейки 10. . .15

- Вырезки 2. . .5

- Опилкн 10. . .15

Отходы шпалопиления. При производстве шпал для железнодорожных линий широкой колеи средний выход продукции и древесных отходов от перерабатываемого сырья (%) составляет:

- Шпалы по ГОСТ 78—65 50

- Необрезные доски 13

- Деловой горбыль 16

- Опилки и срезки 13

- Усушка 8

При проведении практических расчетов эти цифры должны быть уточнены на основании изучения местных условий.

Отходы окорки древесины. Количество коры, находящейся на древесине, зависит главным образом от породы, а также от возраста деревьев, условий их произрастания, диаметра ствола и т. п.

Общее количество коры, получаемой при окорке древесины на предприятиях, с учетом потери коры в процессе лесозаготовок, изменяется в пределах от 10 до 14,5 % объема ликвидной древесины. При транспортировании древесины сплавом часть коры отваливается и фактический выход коры в среднем составляет 8…10 % от объема окоренной древесины.

В практических расчетах количество коры принимается ЦНИИМОДом в размере 10 % от объема окоренной древесины. Такое высокое содержание коры на древесине определяет важность проблем полезного использования отходов окорки древесины, учитывая все возрастающие объемы целлюлозно-бумажного производства, где окорка древесины обязательна.

ПОХОЖИЕ СТАТЬИ:

www.technologywood.ru

Отходы деревообработки

Отходы деревообработки

Методы расчета объемов образования отходов

Кусковые отходы древесины

Количество кусковых отходов древесины, образующихся в процессе деревообработки, определяется по формуле:

М = Qх pх С / 100, т/год

где:

Q – объём обрабатываемой древесины в год, м3

р – плотность древесины, т/м3 (применяется в зависимости от вида древесины)

С – количество кусковых отходов древесины от расхода сырья, % (применяется в зависимости от вида продукции)

Объём образующихся кусковых отходов древесины определяется по формуле:

V = Мк / р х k, м3/год

где:

Мк – количество образующихся кусковых отходов, т/год

k – коэффициент полнодревесности кусковых отходов (отрезков пиломатериалов),

k = 0,57

Стружки, опилки древесные

Количество стружек и опилок древесных, при отсутствии местных отсосов и пылеулавливающего оборудования, определяется по формуле:

Мст.оп. = Мст + Моп = Q х p х Сст / 100 + Q х p х Соп / 100, т/год

где:

Мст – количество отходов стружки, т/год

Моп – количество отходов опилок, т/год

Q – объём обрабатываемой древесины в год, м3

р – плотность древесины, т/м3 (применяется в зависимости от вида древесины)

Сст – количество отходов стружек от расхода сырья, % (применяется в зависимости от вида продукции)

Соп – количество отходов опилок от расхода сырья, % (применяется в зависимости от вида продукции)

Объём образующихся опилок и стружек определяется по формуле:

V = Мст / р х kст + Мст / р х kоп, м3/год

где:

kст – коэффициент полнодревесности стружек, k = 0,11

kоп – коэффициент полнодревесности опилок, k = 0,28

Количество стружек и опилок древесных, при наличии местных отсосов и пылеулавливающего оборудования, определяется по формуле:

Мст.оп. = [Q х p х (Сст + Соп ) / 100] х [(1 – 0,9) х Кп /100 х (1 – η)], т/год

где:

0,9 – коэффициент эффективности местных отсосов

Кп – коэффициент содержания пыли в отходах в зависимости от способа механической обработки древесины (пиление, строгание, шлифовка и т.п.), %

η – коэффициент эффективности пылеулавливающего оборудования, в долях 1.

Исходные данные для расчёта

Показатели плотности древесины

|

Вид древесины |

Плотность древесины, р, т/м3 |

|||

|

Сухая |

Транспортная влажность |

Полусухая |

Сырая |

|

|

1 |

2 |

3 |

4 |

5 |

|

Фанера и ДСП |

0,8 |

0,8 |

— |

— |

|

Берёза |

0,65 |

0,67 |

0,69 |

0,88 |

|

Бук |

0,65 |

0,67 |

0,69 |

0,88 |

|

Дуб |

0,72 |

0,75 |

0,78 |

0,99 |

|

Ель |

0,45 |

0,47 |

0,52 |

0,71 |

|

Кедр |

0,44 |

0,46 |

0,51 |

0,70 |

|

Лиственница |

0,67 |

0,69 |

0,77 |

1,04 |

|

Липа |

0,50 |

0,52 |

0,58 |

0,75 |

|

Ольха |

0,52 |

0,54 |

0,61 |

0,78 |

|

Осина |

0,50 |

0,52 |

0,58 |

0,75 |

|

Пихта европейская |

0,45 |

0,47 |

0,52 |

0,71 |

|

Пихта сибирская |

0,37 |

0,38 |

0,43 |

0,59 |

|

Сосна |

0,51 |

0,53 |

0,59 |

0,81 |

|

Ясень |

0,70 |

0,73 |

0,76 |

0,96 |

При расчёте веса древесины среднегодовая влажность пиломатериалов принимается:

Сухих материалов – 15%

Полусухих материалов:

хвойных и мягколиственных пород – 40%

твёрдолиственных пород – 30%

Сырых материалов:

хвойных пород – 90%

мягколиственных пород – 80%

твёрдолиственных пород – 60%

Транспортная влажность всех пород – 22%

Отходы деревообработки

|

Вид производства |

Вид сырья |

Количество отходов, % от объёмов сырья |

||

|

Кусковые, С |

Стружки, Сст |

Опилки, Соп |

||

|

1 |

2 |

3 |

4 |

5 |

|

Шпалопиление |

Шпальный кряж |

12,5 |

— |

9,8 |

|

Ящичные комплекты из круглых пиломатериалов |

Тарный кряж |

26,5 |

1,4 |

18,0 |

|

Сырьё для техноло-гической переработки |

42,0 |

1,0 |

20,0 |

|

|

Ящичные комплекты из нестроганных пиломатериалов |

Пиломатериалы хвойных пород |

16,0 |

— |

10,0 |

|

Ящичные комплекты из строганных пиломатериалов |

16,0 |

11,0 |

10,0 |

|

|

Среднее по хвойным породам |

16,0 |

2,0 |

10,0 |

|

|

Ящичные комплекты из нестроганных пиломатериалов |

Пиломатериалы лиственных пород (включая берёзу) |

20,0 |

— |

12,0 |

|

Ящичные комплекты из строганных пиломатериалов |

20,0 |

10,0 |

12,0 |

|

|

Среднее по лиственным породам |

20,0 |

2,0 |

12,0 |

|

|

Среднее по пиломатериалам смешанных пород и видам ящичных комплектов |

18,0 |

2,0 |

11,0 |

|

|

Заготовки для клёпки |

Круглый лес |

21,5 |

— |

18,0 |

|

Заготовки для клёпки |

10,0 |

20,0 |

3,0 |

|

|

Спичечное |

Круглый лес |

15,0 |

41,0 |

2,0 |

|

Лыжное |

36,5 |

18,0 |

11,0 |

|

|

ДОМОСТРОЕНИЕ |

||||

|

Стандартные дома |

Пиломатериалы |

13,0 |

4,0 |

4,0 |

|

Комплекты деталей для стандартных домов |

13,0 |

14,0 |

4,0 |

|

|

Оконные и дверные блоки |

22,0 |

10,0 |

7,0 |

|

|

Доски пола |

5,0 |

20,0 |

2,0 |

|

|

Наличники |

5,0 |

36,0 |

3,0 |

|

|

Плинтусы |

5,0 |

30,0 |

3,0 |

|

|

МАШИНОСТРОЕНИЕ (строгание заготовок для:) |

||||

|

Автостроение |

Пиломатериалы |

23,0 |

15,0 |

2,0 |

|

Вагоностроение |

19,0 |

19,0 |

3,0 |

|

|

А/х машиностроение |

35,0 |

20,0 |

3,0 |

|

|

МЕБЕЛЬНОЕ ПРОИЗВОДСТВО |

||||

|

Черновые мебельные заготовки (ЧМЗ) |

Пиломатериалы, заготовки |

30,0 |

17,0 |

6,5 |

|

Пиломатериалы хвойных пород |

25,0 |

— |

9,0 |

|

|

Пиломатериалы твёрдолиственных пород и берёзы |

41,0 |

— |

7,0 |

|

|

Чистые мебельные заготовки |

ЧМЗ хвойных пород |

8,2 |

22,0 |

0,6 |

|

ЧМЗ твёрдолиствен-ных пород |

10,5 |

28,8 |

1,2 |

|

|

Пиломатериалы хвойных пород |

28,5 |

15,0 |

9,5 |

|

|

Пиломатериалы твёрдолиственных пород и берёзы |

46,5 |

15,0 |

7,5 |

|

|

Детали и заготовки |

Древесные плиты, фанера |

15,0 |

— |

1,5 |

|

Строганный шпон |

— |

43,0 |

1,0 |

|

|

Лущёный шпон |

— |

48,0 |

1,0 |

|

|

Круглый лес |

15,0 |

32,0 |

4,0 |

|

|

Паркетная фриза, паркет штучный, паркетные щиты |

Пиломатериалы твёрдолиственных пород и берёзы |

41,0 |

13,0 |

8,0 |

|

Паркетная фриза |

4,0 |

24,0 |

2,0 |

|

Коэффициент содержания пыли в отходах

|

Наименование станков |

Коэффициент содержания пыли в отходах, % Кп |

|

1 |

2 |

|

Круглопильные станки |

|

|

Прирезной станок ПДК-4 |

36 |

|

Делинно-реечный ПР-2 |

36 |

|

Прирезной многопильный ПМР-1 |

36 |

|

Торцовочный ПИВ-2 |

36 |

|

Торцовочный ЦПА |

35 |

|

Концеровнитель двухпильный Ц2К12 |

34 |

|

Станки формативные четырёхпильные с головками ЦФ-2 |

|

|

СР-6 |

12,5 |

|

СР-12 |

12,5 |

|

СР-18 |

12,5 |

|

Рейсмусовые односторонние станки |

|

|

СР-3 |

12,5 |

|

Рейсмусовые двухсторонние станки |

|

|

С2Р8 |

12,5 |

|

С2Р12 |

12,5 |

|

С2Р16 |

12,5 |

|

Четырёхсторонние строгальные станки |

|

|

СК-15 |

12,5 |

|

Ленточнопильные станки |

|

|

Ленточнопильный детальный ЛД-140 |

34,0 |

|

Ленточнопильный столярный ЛС-80 |

34,0 |

|

Строгальные станки |

|

|

Фуговальные с ручной подачей СФ-3, СФ-4, СФ-6 |

12,5 |

|

Фуговальные с механической подачей СФА-4, СФА-6 |

12,5 |

|

Сверлильные и долбёжные станки |

|

|

Сверлильный вертикальный с автоподачей СВА |

18,0 |

|

Сверлильный горизонтальный СВПА |

18,0 |

|

Цепнодолбёжный ДЦА-2 |

18,0 |

|

Шлифовальные станки |

|

|

Со сводной лентой ШлСП |

90,0 |

|

Ленточный с неподвижным столом ШлНС |

90,0 |

|

С диском и бобиной ШлДБ |

90,0 |

|

С двумя дисками Шл2Д |

90,0 |

|

Трёхцилиндровые Шл3Ц-3 и Шл3СВ |

90,0 |

|

С16-4 |

12,5 |

|

С16-5 |

12,5 |

|

СП-30 |

12,5 |

|

С-26 |

12,5 |

|

Фрезерные станки |

|

|

Ф-4 |

12,0 |

|

Ф-5 |

12,0 |

|

Ф-6 |

12,0 |

|

Фрезерный с автоподачей ФА-4 |

12,0 |

|

Карусельно-фрезерный Ф1К |

12,0 |

|

Шипорезные станки |

|

|

Односторонний рамный ШО-6 |

16,0 |

|

Односторонний рамный ШО-10 |

16,0 |

|

Шипорезный рамный ШД-10 |

16,0 |

|

Универсальные круглопильные станки |

|

|

С6 |

30,0 |

|

УП |

30,0 |

www.ecodocy.ru

Что такое древесные отходы (классификация, переработка)

Под словосочетанием «древесные отходы» подразумевается та часть дерева, которой нет места в нише основной продукции. Эти отходы неизбежны в любом производстве, связанным с обработкой леса и древесины. Будь это просто рубка деревьев в лесу, вывоз хлыстов или обработка, отходы неизбежны.

Что касается количества этих самых отходов, то оно зависит от методов раскроя бревен, назначения и степени разрезки дерева, толщины металла, режущего лес и многого другого.

Что можно получить из древесного мусора

Из древесного мусора можно получать основное сырье для дальнейшего изготовления различного топлива, дешевой мебели и фанеры, а также кирпича, древесной смолы и т. п.

Примечательно, что для большинства предприятий, занимающихся лесозаготовкой, древесные отходы являются проблемой. Как известно, в отходы уходит около половины или даже больше леса и древесины, из которых получают основные материалы.

Постоянная «головная боль» руководителей предприятий, заботящихся о том, куда эти отходы вывозить, может быть легко и просто устранена. Уже сегодня, благодаря передовым технологиям, древесные отходы могут приносить пользу.

Статья по теме: Как правильно убрать листву

Классификация древесных отходов

Древесный «мусор» можно разделить в зависимости от производства. Принято выделять два типа отходов.

- Отходы, остающиеся от заготовки леса. В данном случае подразумеваются части дерева, которые остаются в процессе обработки деревьев под бревна. Здесь практически нет опилок. В основном, это ветви, хвоя, фаутные вырезки ствола, кора и т.д.

Такие отходы считаются малотранспортабельными и большей частью предварительно измельчаются.

- Отходы, остающиеся после обработки дерева. Это могут быть рейки, стружка, опилки, древесная пыль и т.п.

Кроме этого, отходы подразделяются и на виды, в зависимости от характера биомассы:

- отходы из крон дерева;

- отходы из ствола;

- мусор из коры;

- гниль древесная.

Форма и размер отходов тоже могут выступать, как отличия:

- кусковые: козырьки, рейка, срезки;

- мягкие: опилки и стружки.

Способы утилизации и переработки древесных отходов

Вопрос утилизации древесных отходов сегодня стоит особо остро. Только в одной столице сегодня на загородные свалки отправляется до 5 млн. тонн древесного мусора. И в других городах, где есть деревообрабатывающие предприятия, ситуация ничем не лучше.

Утилизация может подразумевать два сценария: термический способ утилизации и альтернативный. Если раньше большей частью утилизировали первым способом, который представляет немалую угрозу для экологии, требует материальных затрат (надо отходы вывезти и сжечь при помощи специального оборудования) и не дает никакой пользы, то сегодня стали задумываться о более приемлемом способе, который успешно используют европейские страны. Существуют мусоросжигатели, в процесе работы которых можно получать энергию.

Альтернативный метод утилизации не только прост по сравнению с первым способом, но и дает массу преимуществ. Из отходов может выходить отличный материал для получения нужного на сегодня сырья, к примеру, газа. В той же Европе сегодня взяты на вооружение передовые технологии, позволяющие получать из отходов электрическую энергию и топливо.

Читайте также: Измельчители садового мусора и как сделать топливные брикеты своими руками

punkti-priema.ru

Отходы или вторичное сырье?

Вследствие чего образуются отходы древесины

На больших предприятиях при распиловке лесов, обработке пилорамами, при ошкуривании, остаётся значительное количество отходов. Обрезки, рейки, палки, стружки, опилки, остаются не востребованными в строительстве, да и топливом иногда их назвать сложно. Из целых брёвен, после распускания полезной части на доски, балки и другие нужные заготовки, невостребованная часть древесины виде отходов составляет около 40%. Трудно не согласиться, это довольно внушительная цифра, особенно при нынешних ценах на лес. Теперь несложно догадаться чем обусловлена дороговизна балок, досок, стропил, и других изделий. Ведь для того чтобы сделать, например, одну квадратную балку из бревна, выходит одна балка и примерно столько же отходов!

В процентном соотношении выход получается в среднем такой: 60% — полезное производство; 15% — мелкие рейки с корой, годные лишь для начальной растопки печей; 15% — мелкие кусочки, квадратики, после торцевания краёв; остальное стружка и опилки. Но и это ещё не всё, далее из досок изготавливаются изделия из дерева – мебель, окна, двери и другие разнообразные предметы. На этом этапе обработки также теряется в виде опилок и стружки около 20%, иногда и намного больше.

Невольно напрашивается вопрос : — Что же делать с отходами после обработки древесины? Ведь несмотря на свой измельчённый вид, дерево не теряет своих многочисленных полезных и натуральных свойств, является прекрасным строительным материалом.

Какие бывают виды отходов от переработки дерева

Очень важно научиться рационально использовать ценный продукт, называемый по простоте русского человека, отходами деревообработки. Его можно полноценно использовать в качестве полезного строительного материала, удобрения и даже корма для животных. Остатки образующиеся от процесса обработки дерева, разделяют на основные три группы: крупные кусочки, опилки и кора. Они в основном и используются для вторичной переработки, остановимся немного поподробнее на этих и других разновидностях отходов.

Опилки — самый популярный материал из отходов, полученный после распиливания и деревообработки. Параметры деревянной тырсы, напрямую зависят от способа их получения, определяющего их физические особенности. После распиловки бревен на пилораме, получаются опилки размером до семи миллиметров, формой напоминают мелкие кубики. А имеющие волокнистую структуру и мелкие (до 2 мм) получаются при обработке дерева на круглопильных станках. Иногда опилки используют на заводах дрожжевого профиля для выработки спирта, как составляющая часть для производства кирпича. Но, к сожалению, значительная их часть несправедливо утилизируется в кострах или выбрасывается.

Технологическая щепа — измельчённый продукт более крупных кусковых отходов и негодного обзёла, предназначен для изготовления дроблёных продуктов, деревянного волокна или стружки. Щепа получается в процессе переработки на мощнейших рубильных агрегатах. Она сортируется по качеству состава на соотношение коры и разных примесей, также важна её структура и размер. Желательные параметры кусочков от 20х15х3 до 25х30х5, они должны примерно соответствовать стандартам для перемалывающих машин. Содержание гнили не должно превышать 5%, примесей минералов не больше 1,5%.

Кора по синтетическому составу кора сильно отличается от древесины даже анатомическим строением, в коре содержится в несколько раз больше экстрактивных веществ, чем в самой древесине. В современном производстве существует множество эффективных схем для переработки коры и различных видов древесного сырья. Свойства коры способны изменяться в зависимости от насыщения древесины влагой. Также у различных пород количество коры довольно разное, например, у сосен кора составляет 15%, у елей 13%, а у лиственницы до 24% от объёма дерева.

Нерациональное применение отходов из дерева в наше время обуславливается дальностью расположения деревоперерабатывающих предприятий от промышленных потребителей отходов. Транспортировка не может в достаточной мере восполнить недостатки расположения таких предприятий.

Как используют отходы за рубежом

В развитых странах давно научились использовать деревянные остатки, налажено производство клееной древесины и продолжает своё широкое развитие. Тысячи предприятий европейских стран по переработке отходов из дерева оснащены высокочастотными установками для прессования и склеивания мелких стружек и щепок. Благодаря техникам переработки, производителям представилась возможность снизить цены на сырьё (за счёт уменьшения отходов).

Современные методы подогрева током переменной частоты клея с высокой эффективностью, сокращает время затвердения для прессования в 500 раз! Для примера, обычным способом на это уходит 5-6 часов, а при помощи методики с подогревом та же работа готова всего за 30-40 секунд. Иностранцы научились использовать строительные материалы в полной мере, обеспечивая рентабельность производства. Ими же был изобретён и новый вид строительного материала из деревянной стружки смешанный в определённой пропорции с цементом.

Рациональное использование по новым технологиям

Для получения полной картины об использовании древесных отходов в производстве строительных материалов, стоит ознакомиться с их разнообразием и методами заготовки. Можно сказать, что этот вид материалов в большинстве случаев производится искусственным путём, получение прессованного сырья достигается применением химических технологий, иногда полностью видоизменяя древесный состав. Но одновременно с этим, полученные таким способом материалы не имеют чёткой грани, и необходимо понять, к какой же группе стройматериалов они относятся – к природным или искусственным? Это касается материалов с добавлением цемента, клея и других примесей, в основе которых всё-таки главную роль играет содержание отходов из дерева.

У нас в стране с каждым годом заготавливается дерево, направленное на строительные нужды. Однако чем больше обрабатывается древесины, тем больше выход отходов. В связи с этим была создана направленная переработка отходов в совершенно новые строительные материалы. Свойства их не уступают натуральным, они не подвержены усыханию, не трескаются. Изготовленные таким способом клееные панели, щиты, паркет получили широкое применение в производстве мебели, красивейших дверей, в качестве перегородок, облицовки и для прочих потребностей. Тем не менее большое количество отходов так и остаётся невостребованным для переработки и утилизируется простым сжиганием.

Очень жаль, что в нашей стране до сих пор не достаточно мощное производство по переработке древесных отходов и довольно много ценного сырья пропадает впустую. Продукты переработки могут вполне заменить традиционную деловую древесину. Из древесной мелочи создаются отличные стеновые панели, которые с успехом могут эксплуатироваться долгий срок, обладают сохранением тепла и не пропускают шум, изолируя помещения от негативных воздействий извне. А некоторые плиты служат и для внутреннего декора, отделки встроенной и кухонной мебели, естественно после поделанных с ними таких процедур как тиснение, придание цвета, вскрытие лаком и другие.

Рациональное использование отходов после деревообработки значительно сократило бы колоссальные объемы вырубки лесов, после которых лес в скором времени оскудеет, сберегая таким образом первозданную природу как можно дольше. Нельзя забывать, что богатый лес является одним из достойных ресурсов нашей могучей державы. Для этого были созданы научно-исследовательские и проектные институты, которые провели экспериментальные и производственные исследования, разработали специальные виды технологического оборудования для склеивания и прессования изделий из отходов древесины. Многие частные предприятия уже освоили переработку, и выпускают разные клееные строительные заготовки для пола, стен, дверей и прочего. Конечно такое производство оставляет желать лучшего, но даже созданные на примитивном оборудовании качество довольно неплохое, а по цене дешевле чем массивная древесина в 4-5 раз.

Для строительства железных дорог, на шпалы уходит так же несоизмеримый объём леса. Нужного диаметра от 25 см, брёвен не всегда достаточно в центральных частях страны, поэтому его специально доставляют из Сибири и Дальнего Востока, делая цену слишком высокой, с учётом транспортировки. Были так же разработаны и утверждены ГОСТы на клееные мостовые брусья и шпалы, для изготовления которых в центральных регионах имеется достаточно тонкомерного леса и отходов деревообрабатывающей промышленности. Применение клееных шпал могло бы обеспечить сырьём все путеукладочные пути страны, экономя средства на транспортировку, такие брусья имеют и более долгий срок службы, и наделёны массой преимуществ. Но по непонятным причинам этой разработке не дана жизнь, несмотря на эффективность использования, экономию, простоту производства.

Посетители, просмотревшие эту статью, также заинтересовались следующими:

Пропитка древесиныДревесина – прекрасный материал, который используется во многих отраслях промышленности и быта. Строительство, декорирование, изготовление…

Покраска древесиныЗачем красят деревянные поверхности Древесина в принципе очень прочный материал, но не стоит забывать о…

o-drevesine.ru

Дрова и отходы древесины — поставки по Киеву и области

ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Предлагаем отходы дров и древесины — отходы пилорамы.

Местонахождение: Бровары, Киевская область.

Количество — от 10 кубов

Стоимость — 200грн/куб или 320грн/тонна, самовывоз.

Тел. +38 050 4571330

[email protected]

Фото отходов древесины:

дрова и отходы древесины

Для использования в лесохимической и целлюлозно-бумажной промышленности, в производстве строительных материалов кусковые отходы деревообработки должны быть переработаны в технологическую щепу. Этот процесс осуществляется в лесопильном производстве, а сама щепа является сопутствующей товарной продукцией.

Щепа — основное сырье целлюлозно-бумажной, гидролизной промышленности и ряда других отраслей, эффективность работы которых зависит от ее качества и от стабильности поставок. Важнейшими показателями качества щепы являются: содержание коры, гнили и минеральных частиц, фракционный состав, качество поверхности и угол среза частиц, порода дерева, из которого она изготовлена. Производство щепы не только дает возможность утилизировать отходы древесины, но имеет и важное самостоятельное значение.

В зависимости от назначения к технологической щепе предъявляются различные требования. Особенно важно, чтобы щепа не содержала посторонних включений: металла, гнили, песка и т. п. Содержание коры строго лимитируется в зависимости от дальнейшего применения щепы. Например, щепа, идущая на варку целлюлозы, вообще не должна содержать кору. Содержание коры в щепе, идущей на производство ДВП и ДСП, не должно превышать 15%. Для изготовления специальных высококачественных ДВП применяется щепа, содержание коры в которой не превышает 3%. Поэтому при изготовлении щепы, идущей в целлюлозно-бумажное производство и на изготовление таких ДВП, используют только очищенные от коры отходы древесины, т. е. отходы, образующиеся от распиловки окоренных бревен.

В зависимости от назначения (вида производства) щепа должна иметь размеры, указанные ниже, мм:

Длина | Толщина | |

Целлюлозно-бумажное……………………… | 15-25 | 5 |

Древесно-волокнистых плит | 10-35 | 5 |

Древесно-стружечных плит: Плоского прессования…………………. Экструзионного формования. . . | 20-60 5-40 | 30 30 |

Гидролизное | 5-35 | 5 |

Технология подготовки древесных отходов к переработке в щепу зависит от ее назначения, так как требования, предъявляемые к щепе для различных производств, неодинаковы. Наименее простая подготовка осуществляется при изготовлении щепы для гидролизной промышленности и производства древесно-волокнистых плит. Технология производства щепы включает несколько стадий (рис. 13.2).

Рис. 13.2. Технологическая схема производства щепы |

Собранные древесные отходы контролируются на отсутствие в них посторонних предметов (прежде всего — из металла). После измельчения кусковых отходов на рубильных машинах они сортируются на щепосортировочных установках, доизмельчаются и транспортируются на склад.

В процессе производства щепы основной операцией является измельчение древесных отходов. Эта операция определяет качество и выход кондиционной технологической щепы, а также удельные энергозатраты на ее производство. Измельчение кусковых отходов осуществляют на рубильных машинах. В зависимости от формы ротора рубильные машины делятся на барабанные, дисковые и конические.

Ротор барабанной рубильной машины выполнен в виде барабана, на поверхности которого установлены режущие ножи. Ротором дисковой рубильной машины является диск, на котором расположены режущие элементы. Ротор конической рубильной машины представляет собой усеченный конус, на образующей поверхности которого размещены режущие ножи. На барабанных рубильных машинах получают щепу низкого качества, о неоднородным фракционным составом и с поврежденными волокнами, что связано с их конструкцией. Такая щепа может использоваться для гидролизного производства, но малопригодна для целлюлозно-бумажной промышленности и изготовления ДВП и ДСП. Для получения щепы, пригодной для этих производств, используют дисковые рубильные машины с плоским и геликоидальным дисками. Характеристики отечественных рубильных машин приведены в табл. 13.2.

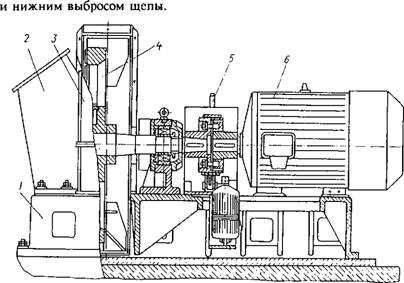

Для переработки кусковых отходов лесопильного производства на технологическую щепу предназначены рубильные машины типа МР2-20 (рис. 13.3). Эта машина может изготавливаться с верхним

Рис. 13.3. Схема рубильной машины МР2-20: / — станина; 2 — патрон; 3 — кожух; 4 — ротор; 5 — тормоз; 6 — электродвигатель |

Характеристики рубильных машин Таблица 13.2

|

Продолжение табл. J3.2

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

Направление вы | Вверх | Вверх | Вверх | Вверх | Вниз | Вниз | Боковое | Боковое | Вниз | Вверх |

Броса щепы | (безудар | (безудар | ||||||||

Ное) | Ное | |||||||||

Параметры электро | ||||||||||

Двигателя: | 160 | 160 | ||||||||

Мощность, кВт | 55 | 90 | 160 | 75 | 160 | 200 | 160 | 200 | ||

Частота враще | 600 | |||||||||

Ния, мин»1 | 590 | 590 | 585 | 600 | 600 | 600 | 600 | 600 | 600 | |

Напряжение | 380 | 380 | 380 | 380 | ||||||

Тока, В | 380 | 380 | 380 | 380 | 380 | 380 | ||||

Габаритные разме | ||||||||||

Ры машины с при | ||||||||||

Водным двигателем | ||||||||||

И загрузочным пат | ||||||||||

Роном, м: длина | 2600 | 2600 | 3610 | 2790 | 3475 | 3675 | 3300 | 3500 | 3160 | 3760 |

Ширина | 1600 | 1670 | 2420 | 1640 | 1950 | 1950 | 2380 | 2380 | 5092 | 1910 |

Высота | 1745 | 1745 | 2145 | 1505 | 2100 | 2100 | 1870 | 1870 | 3255 | 2470 |

Масса машины с | 4553 | 4500 | 12000 | 6295 | 12000 | 12000 | 12000 | 12000 | 27300 | 12000 |

Электрооборудо | ||||||||||

Ванием и зап | ||||||||||

Частями, кг |

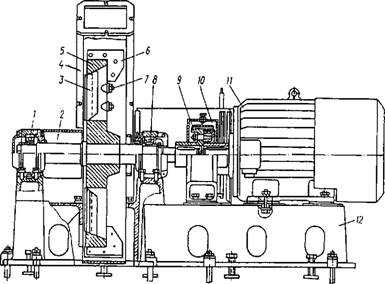

Низкокачественную древесину и отходы, образующиеся на лесозаготовках, целесообразно измельчать на рубильной машине МРНП-30, конструкция которой показана на рис. 13.4.

Рис. 13.4. Схема рубильной машины МРНП-30: 1,8- роликовые подшипники; 2 — вал; 3 — нож; 4 — кожух; 5 — ножевой диск; 6 — лопасть; 7 — шпилька; 9 — втулочно-пальцевая муфта; 10 — ленточный тормоз; II — электродвигатель |

Дисковые рубильные машины выпускают с наклонной и горизонтальной подачей перерабатываемого сырья. В машинах с наклонной подачей сырья загрузочный люк приемного патрона располагается под углом 45 — 50° к горизонтальной плоскости (или плоскости диска машины). Поэтому в таких машинах щепа всегда срезается под углом в пределах 45 — 50° к направлению волокон, в результате чего значительно уменьшается расход энергии на измельчение древесины.

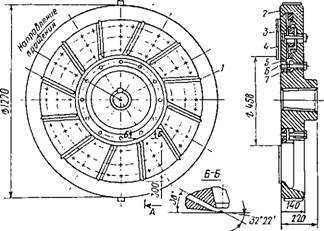

Основной рабочий орган дисковых рубильных машин — стальной диск с радиально закрепленными на нем ножами, количество которых может быть от 3 до 16 (рис. 13.5). Диск заключен в кожух и закреплен на стальном валу, вращающемся в двух или трех подшипниках скольжения или в роликовых подшипниках.

В зависимости от аппарата подачи (загрузочного патрона) дисковые рубильные машины бывают со свободной и принудительной подачей древесины к диску для дальнейшей переработки в щепу. В рубильных машинах со свободной подачей древесина поступает к ножам диска за счет ее самозатягивания.

А-А

Рис. 13.5. Диск рубильной машины: 1 — ножи; 2 — корпус диска; 3 — подкладка; 4 — накладка; 5 — конусное кольцо; 6 — кольцевая гайка; 7 — втулка |

Механизм принудительной подачи материала в машину представляет собой два ряда приводных валков с шипами. Перерабатываемый материал захватывается валками и направляется к режущим ножам. Величина просвета между нижним и верхним подающими валками определяется толщиной перерабатываемого слоя отходов и регулируется перемещением верхних подающих валков вверх или вниз под действием противовеса или пружин.

Схемы резания древесины в дисковых рубильных машинах показаны на рис. 13.6. Геликоидальная рабочая поверхность диска представляет собой винтовую поверхность, которая сливается с задними кромками ножей, заточенными по той же винтовой линии. При вращении такого диска и при одновременной подаче древесины к диску ножи срезают древесину не в одной плоскости, как у машин с плоским диском, а по винтовой линии. Резание происходит не в вертикальной плоскости, а по ходу винта. Благодаря этому обеспечивается устойчивое положение и самозатягивание перерабатываемой древесины в процессе резания.

Рис. 13.6. Схема резания древесины в дисковых рубильных машинах:

А — в малоножевых машинах с плоским диском; б — в многоножевых машинах с плоским диском; в — в многоножевых машинах с геликоидальным диском; У — ножевой диск; 2 — нож; 3 — перерабатываемый материал; 4 — щепа

Многоножевые рубильные машины с геликоидальной поверхностью диска могут перерабатывать на щепу не только отходы лесопиления, но и круглый лесоматериал, «карандаши ® фанерного производства и др.

Полученная на рубильных машинах щепа сортируется по размерам на установках вибрационного или гирационного (с круговым качанием сит в горизонтальной плоскости) типа. Наиболее рационально использование подвесных и напольных гирационных сортировочных машин, основу которых составляют три последовательно установленных по вертикали короба сита с отверстиями различных размеров. (В последнее время появились установки с двумя ситами.) Сита совершают качательные движения в горизонтальной плоскости. На верхнем сите остаются самые крупные куски древесины, которые поступают на повторное измельчение. Со среднего и нижнего сит выходят две фракции щепы, а опилки и мелочь, проскочившие через все три сита, поступают в бункер для опилок. Технические характеристики сортировочных установок приведены в табл. 13.3.

Таблица 13.3 Характеристики установок для сортировки щепы

|

Для того чтобы определить кондиционность получаемой продукции и при необходимости внести своевременные коррективы в технологический процесс, проводят лабораторный анализ сырья и готовой продукции. При анализе определяют качество срезов у щепы, ее фракционный состав, наличие и количество посторонних включений, влажность.

Транспортирование щепы в пределах предприятия осуществляется с помощью ленточных, скребковых и шнековых транспортеров, а также пневмотранспортом.

Пневмопогрузчики щепы, характеристики которых приведены в табл. 13.4, отличаются от обычных пневмотранспортных установок более высокой производительностью, обеспечивающей минимальный простой транспортных средств под погрузкой. Для транспортирования щепы за пределами предприятия, вырабатывающего щепу, используют автомобильный, водный и железнодорожный транспорт. Автомобильная промышленность Белоруссии и Украины изготавливает специализированные автомобили для перевозки щепы.

Таблица 13.4 Характеристики пневмопогрузчиков щепы |

msd.com.ua

Отходы древесного сырья

На отдельных стадиях производства лесопродукции часть древесного сырья из-за низкой товарной ценности не используется или теряется в виде отходов. Это сырье может быть дополнительным источником сырья для переработки в технологическую ще-пу и другую ценную продукцию.

Дополнительным сырьем для переработки в лесозаготовительном производстве могут служить отходы лесозаготовок и лесооб-рабатывающих производств, а также древесина, образующаяся на лесных складах при переработке хлыстов.

Отходами лесозаготовок называют всю неиспользованную биомассу древостоя, оставляемую в лесу после лесозаготовительиых работ. К ним относят пни, корни, лесосечные отходы и целые деревья, которые остаются на лесосеке. К лесосечным отходам от-носят сучья, ветви, вершины и обломки стволов. Среди оставленных па корню или брошенных на лесосеке следует выделить тон-комерные и фаутные (дефектные) деревья.

Наряду с древесиной, дополнительными источниками сырья для переработки могут служить кора, хвоя, листья, а также пни и корни. Использование пней и корней, оставшихся после валки деревьев, позволит увеличить выход древесины с единицы лесной площади на 15-20%.

Сучья и ветки. Сучья — крупные боковые отростки от ствола дерева. Ветви — небольшие побеги и отростки, идущие как от ство-ла, так и сучьев. Вся разветвленная часть дерева вместе с листвой образует крону. Из-за низкой полнодревесности транспортиров-ка сучьев и ветвей без уплотнения неэффективна.

Вершины и обломки стволов. В составе лесосечных отходов можно встретить довольно крупные отрезки вершин, которые как дополнительный источник сырья имеют большое значение. Наименьший диаметр вершин, с учетом минимально допустимого стандартом диаметра балансов, должен быть не более 6 см. Качество древесины вершин идентично качеству стволовой древесины, поэтому они могут быть использованы для получения высококачественной щепы. При валке леса бензиномоторными пилами, особенно в зимний период падение дерева сопровождается появлением излома. Не удалось избежать появления обломков стволов и при использовании валочно-пакетирующих машин, хотя потери сучьев и ветвей при укладке дерева здесь меньше, чем при вал-ке бензиномоторными пилами. Обломки стволов следует рассматривать как важный источник сырья для производства в первую очередь балансов и технологической щепы.

Дровяные деревья. При проведении лесосечных работ часть таких деревьев остается на лесосеке, так как их товарная ценность не оправдывает затраты на заготовку.

К древесному сырью для технологической переработки относят круглые и колотые лесоматериалы, предназначенные для выра-ботки щепы и стружки в производстве древесноволокнистых и древесностружечных плит, гидролизном производстве и для рас-пиловки на тарную дощечку. Толщина древесного сырья для гидролизного и плитного производства установлена от 4 см. При толщине сырья 60 см и более допускаются любые размеры гнили, однако здоровая часть древесины по радиусу должна быть не менее 10 см.

Тонкомерные деревья. Среди лесосечных отходов до 40% объема составляют тонкомерные деревья диаметром на высоте 1,3 м от земли менее 14 см. Тонкомерные стволы пригодны для переработки в щепу, выработки балансов и пиловочника, если его диа-метр в верхнем отрезе не менее 6-8 см, а длина более 3 м.

Отходы деревообрабатывающих производств

Откомлевки образуются при оторцовке хлыстов и представляют собой комле-вую часть ствола длиной не более 1 м с такими пороками формы, как сбежистость и закомелистость. Доля такой древесины в об-щей массе перерабатываемого на нижнем складе сырья составляет в среднем 2,5 %. Древесина откомлевок мало отличается от стволовой, поэтому пригодна для получения технологической щепы.

Отходы лесопиления. В зависимости от технологии распиловки, размеров и качества распиливаемых бревен, применяемых по-ставов и оборудования при лесопилении образуется до 44 % отходов. Отходами лесопиления являются горбыли, рейки, торцевые отрезки (оторцовки), вырезки досок, бракованная продукция и опилки.

Кора. . Процесс переработки круглых лесоматериалов чаще всего начинается с окорки. При окорке 1 пл. м3 круглых лесомате-риалов хвойных пород получают 30 кг абсолютно сухой коры.

Древесная зелень. Составной частью лесосечных отходов является древесная зелень, к которой относят хвою, листья и одревес-невшие побеги ветвей диаметром в отрубе не более 8 см. Из нее изготовляют витаминную муку — ценную кормовую добавку. Из хвои извлекают хлорофилло-каротиновую пасту и эфирные масла, которые используют в парфюмерии и фармацевтике.

www.librero.ru