Арболитовые блоки своими руками — технология

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Арболитовые блоки своими рукамиКогда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболитаНе нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

- Материал легкий – его плотность от 400 до 850 кг/м³.

А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент. - Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов.

В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат. - Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

- Одно из важных достоинств – простота обработки арболитовых блоков.

Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Крупногабаритные арболитовые изделия необходимо армироватьВыпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

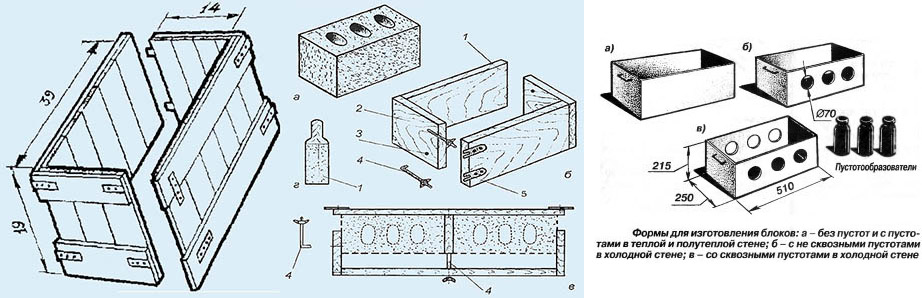

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

Установка для формовки пустотелых блоков- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью.

Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальцийДревесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовкиЗдесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Можно применить и другие методы внешнего декорирования арболитаЕсли требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

Сушка арболитовых блоков потребует достаточно большой площадки5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условияхГрамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

Читайте также интересную информацию, строительство дома из пеноблоков своими руками, в нашей новой статье.

изготовление кирпича из щепы, стружек

Блоки из опилок и цемента – легкий и прочный современный строительный материал, входящий в группу бетонных изделий с пониженным удельным весом. Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Основные характеристики опилкобетона – высокие теплотехнические свойства, экологичность, повышенная прочность и стойкость к огню, хорошая паропроницаемость, сохранение свойств при резких перепадах температуры, высоком минусе и плюсе. Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

Виды опилкоблоков по удельному весу:

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде, чем применять блоки из стружки и цемента в тех или иных работах, необходимо тщательно изучить их технические характеристики и выполнить расчеты. При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

Содержание

- 1 Блоки на основе стружки и цемента – область применения

- 2 Преимущества и недостатки

- 3 Блоки из опилкобетона: характеристика

- 3.1 Состав блоков

- 3.2 Компоненты

- 3.3 Пропорции

- 3.4 Смешивание компонентов

- 3.5 Размер опилок

- 4 Виды древесно-цементных материалов

- 4.1 Арболит

- 4.2 Фибролит

- 4.3 Опилкобетон

- 4.4 Цементно-стружечные плиты

- 4.5 Ксилолит

- 5 Изготовление блоков своими руками

Блоки на основе стружки и цемента – область применения

Применяется материал в самых разных сферах, но в основном в возведении малоэтажных зданий. Чаще всего из опилкобетона строят дачи, гаражи, внутренние перегородки в частных домах, таун-хаусы, погреба, коттеджи, здания бытового использования.

Популярен опилкобетон и для проведения работ по утеплению подвальных помещений, капительных стен сооружений, создания изоляционного слоя. Могут пригодиться блоки при строительстве разного типа ограждений. Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Обычно используют по максимуму характеристики теплоизоляции и реализуют конструкционные решения внутри помещений, в создании ненагруженных конструкций и т.д.

Там, где отмечена повышенная влажность, плиты или блоки желательно выполнять с дополнительным слоем изоляции, так как они будут впитывать влагу. При должной защите и учете всех свойств опилкобетон из щепы способен долго сохранять геометрическую форму, а также механические и эксплуатационные свойства.

Преимущества и недостатки

Прежде, чем начинать изготовление блоков из опилок и цемента своими руками, нужно хорошо изучить свойства материала, плюсы и минусы. С учетом специфичности его состава опилкобетон подходит далеко не для всех работ и условий эксплуатации, но при выполнении всех требований может стать действительно удачным выбором.

Основные достоинства опилкобетона:

- Высокий уровень теплоизолцяии – дома хранят прохладу летом, тепло зимой, словно термос.

- Экологичность и безопасность для людей – отсутствие токсинов и вредных выделений гарантирует в жилье положительный микроклимат и отсутствие аллергий.

- Прочность – неплохие структурные показатели, некоторые виды опилкобетона можно использовать для возведения несущих конструкций (но не выше 3 этажей).

- Стойкость к огню – за счет введения в состав синтетических добавок, делающих материал способным в течение 2 часов не гореть при температуре +1200 градусов.

- Прекрасная паропроницаемость – за счет пористой структуры опилкобетон пропускает воздух, не задерживает влагу.

- Стойкость к резким перепадам температур – не боится замораживания/оттаивания, не деформируется при внешних воздействиях.

- Доступная стоимость – немного дороже газобетона, но при самостоятельном изготовлении цена еще понижается.

- Хорошие показатели звукоизоляции – благодаря пористости материала он работает в обе стороны (снаружи/внутри).

- Простая работа – легкий монтаж за счет минимального веса и идеальных геометрических параметров, распил, сверление с сохранением целостности структуры и формы.

- Использование вторсырья – все виды цементно-стружечных блоков и плит создаются на базе щепы или стружки, которые представляют собой отходы деревообработки. Купить опилки можно по небольшой цене.

- Длительный срок эксплуатации – при обеспечении оптимальных условий блоки из опилок и цемента служат десятилетия.

- Небольшой вес – что облегчает монтаж и снижает общее давление конструкции на основание.

Из недостатков материала стоит отметить такие, как: низкий уровень влагостойкости и необходимость в защите, ограниченный выбор сырья в плане пород древесины, большая длительность этапов производства (после того, как материал залит в формы, он должен затвердевать и сушиться минимум 3 месяца до начала работ).

Блоки из опилкобетона: характеристика

Опилкобетон предполагает определенные свойства и требования по использованию в строительстве. Так, для предотвращения попадания влаги обычно цоколь дома делают из бетона или кирпича высотой минимум 50 сантиметров от отмостки. Также вылет карнизов за границу фасадных стен делают минимум 50 сантиметров с установкой системы отведения талой, ливневой воды.

Так, для предотвращения попадания влаги обычно цоколь дома делают из бетона или кирпича высотой минимум 50 сантиметров от отмостки. Также вылет карнизов за границу фасадных стен делают минимум 50 сантиметров с установкой системы отведения талой, ливневой воды.

Толщина швов между блоками составляет около 10-15 миллиметров, нередко блоки используют лишь для кладки утепляющего внутреннего слоя.

Если же цементно-стружечные блоки (плиты) используются для создания оконных/дверных перемычек, их обязательно армируют. Что касается остальных требований, то все они обусловлены особенностями материала.

Состав блоков

Основные компоненты опилкобетона:

- Песок – повышает прочность, но снижает свойства теплоизоляции (поэтому важно подобрать оптимальную пропорцию)

- Портландцемент – минимум марки М400

- Деревянная стружка (щепа) – усиливает звуко/теплоизоляцию, перед применением сушится

- Специальные добавки – для обеспечения огнестойкости, пропитки от грызунов и т.

д.

д.

Компоненты

В производстве опилкобетона могут использоваться отходы самых разных пород древесины: пихта, сосна, тополь, ель, бук, береза, ясень, граб, дуб, лиственница. Но лучшим выбором считается щепа хвойных деревьев, так как в ней повышена концентрация смолы, защищающей от гнили.

Для сосны характерно ускоренное твердение – блоки можно использовать в строительстве уже через 40 суток после заливки в формы. Дубовая щепа и лиственница продлевают срок набора прочности – они требуют отстаивания на протяжении минимум 100 суток.

С целью повышения прочности, стойкости к огню и понижения способности впитывать влагу древесные компоненты готовят специальным образом: вымачивают в известковом молоке, сушат (принудительно/естественно), замачивают в смешанном с водой жидком стекле (1 часть стекла и 7 частей воды). Для обеспечения однородности материала щепу пропускают сквозь сито с ячейками 10-20 миллиметров.

Пропорции

Соотношение материалов в составе напрямую влияет на плотность и другие характеристики. Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Пропорции материалов для 1 м3 опилкобетона:

- 5 марка (плотность около 500 кг/м3) – по 50 кг цемента и песка, по 200 кг извести и опилок

- 10 марка (650 кг/м3) – 100 кг цемента, 200 кг песка, 150 кг извести и 200 кг опилок

- 15 марка (800 кг/м3) – 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок

- 20 марка (плотность 950 кг/м3) – 200 кг цемента, 500 кг песка, 50 кг извести, 200 кг опилок

Смешивание компонентов

Процесс смешивания такой: все материалы отмерить, смешать сухими песок и цемент, добавить известь и опилки, снова смешать тщательно, порционно вливать воду, добиваясь нужной консистенции раствора.

Сначала желательно сделать пробный замес, проверить смесь на эластичность: если комок рассыпается, нужно долить воды, если вода стекает – уменьшить объем. Правильно замешанный раствор твердеет в течение часа.

Правильно замешанный раствор твердеет в течение часа.

Размер опилок

Данный параметр мало влияет на прочность блоков, тут больше важна однородность материала, а не величина. Поэтому опилки выбирают такие, чтобы все компоненты были единого размера и дали возможность приготовить однородную смесь.

Подходит стружка с пилорамы – неважно, дисковой или ленточной. Но не стоит брать опилки с калибровочных или оцилиндровочных станков, так как они неоднородны по структуре.

Виды древесно-цементных материалов

Разнообразие древесно-цементных материалов не очень большое. Отличаются блоки по типу щепы и пропорциям материалов в составе, структуре, типу связующего. Самые популярные виды цементно-стружечных блоков: фибролит и арболит, цементно-стружечная плита, опилкобетон и ксилолит.

По прочности плиты бывают разных марок от М5 и классов от В0.35, плотности – показатель в диапазоне от 400 до 800 кг/м3.

Арболит

Производится из большого объема древесной щепы, песка, портландцемента, воды и химических добавок. Обычно в работу идут отходы деревообработки хвойных и лиственных пород, реже – солома-сечка, конопляная/льняная костра, измельченный стеблями хлопчатник и т.д.

Обычно в работу идут отходы деревообработки хвойных и лиственных пород, реже – солома-сечка, конопляная/льняная костра, измельченный стеблями хлопчатник и т.д.

Арболит бывает теплоизоляционным и строительным. В первом виде больше щепы, второй – более прочный. Где применяется: напольные плиты, кирпич под выгонку внутренних/наружных стен, покрытия и перекрытия, крупные стеновые панели.

Фибролит

Обычно поставляется в формате плит из цемента и стружки. Для производства используется щепа длиной 35 сантиметров и больше, шириной до 10 сантиметров, которая размалывается до состояния шерсти.

После помола сырье минерализируется хлористым калием, увлажняется водой, замешивается с бетоном, прессуется под давлением 0.4 МПа в плиты. Далее изделия проходят термообработку и сушатся. Фибролит также бывает изоляционно-конструкционным и теплоизоляционным.

Фибролит также бывает изоляционно-конструкционным и теплоизоляционным.

Главные характеристики фибролита:

- Пожаробезопасность – отсутствие способности гореть открытым пламенем

- Шероховатая поверхность – обеспечивает хорошее сцепление с другими материалами

- Теплоизоляция – теплопроводность находится в районе 0.08-0.1 Вт/м2

- Влагопоглощение – 35-45%

- Легкость обработки – материал можно пилить, сверлить, забивать в него дюбеля и т.д. без риска расколоть или деформировать

- Подверженность поражению плесенью и грибком при нахождении во влажности свыше 35%

Опилкобетон

Данный материал похож на арболит, но не так требователен к типу и параметрам щепы древесины. Состоит из цемента, песка, воды, опилок различной фракции, могут быть включены глина и известь. Пропорция песка тут может быть больше, чем в арболите, поэтому и прочность выше при идентичной плотности.

Опилкобетон обеспечивает больший вес несущей конструкции при одинаковом классе прочности. По теплоизоляционным характеристикам материал также уступает арболиту.

По теплоизоляционным характеристикам материал также уступает арболиту.

Основное преимущества опилкобетона – низкая стоимость при отсутствии особых условий по эксплуатации, что делает использование его в строительстве более выгодным.

Цементно-стружечные плиты

Материал создают из замешанной на цементе, воде и минеральных добавках древесно-стружечной смеси, которую потом дозируют, заливают в формы, прессуют и обрабатывают высокой температурой. Главные преимущества плит: негорючесть, стойкость к морозу, биологическая инертность.

Плиты нередко используют в сборных конструкциях, в реализации внутренних и фасадных работ. Плиты отличаются высоким уровнем влагостойкости, из недостатков можно выделить лишь достаточно большой вес и низкую эластичность. При изгибах плиты ломаются (при этой демонстрируют хорошую стойкость к продольным деформациям), поэтому применяются часто с целью усиления каркаса.

Ксилолит

Песочный материал, сделанный на базе магнезиального вяжущего и древесных отходов (мука и опилки). Также в состав вводят минеральные тонкодисперсные вещества: мраморную муку, тальк, щелочные пигменты и т.д. Производство осуществляется с применением температуры в +90 градусов и давления в районе 10 МПа, что делает материал особенно прочным после затвердевания. Обычно плиты данного типа используют при создании полов.

Также в состав вводят минеральные тонкодисперсные вещества: мраморную муку, тальк, щелочные пигменты и т.д. Производство осуществляется с применением температуры в +90 градусов и давления в районе 10 МПа, что делает материал особенно прочным после затвердевания. Обычно плиты данного типа используют при создании полов.

Характерные особенности ксилолита:

- Негорючесть

- Высокий уровень прочности на сжатие (5-50 МПа, зависит от вида материала)

- Стойкость к ударным нагрузкам, отсутствие риска смятия, сколов

- Отличные тепло/шумоизоляционные характеристики

- Стойкость ко влаге, морозу

Изготовление блоков своими руками

Приступая к созданию блоков из опилок и цемента своими руками, необходимо хорошо изучить весь процесс и учесть нюансы.

Как создать блоки самостоятельно:

- Подготовить все инструменты для работы со смесью и устройства – бетономешалка, молотковая дробилка, рубильная машина, вибропрессовальная машина, вибростанок и т.

д.

д. - Подготовить сырье – купить в строительном магазине цемент М400 минимум, заказать чистый песок, известь (можно глину), найти на заводе много древесных опилок (желательно сухих, если регион влажный – нужно также запастись минерализаторами для обработки опилок, в качестве которых могут выступить жидкое стекло или известковое молоко).

- Тщательное измельчение древесины путем загрузки в рубильную машину, а потом в молотковую дробилку (для получения одинаковой фракции).

- Аккуратный просев щепы, чтобы отделить мусор, землю, кору и т.д.

- Пропитка щепы – вымачивание в смеси жидкого стекла с водой в пропорции 1:7. Для ускорения прохождения процесса минерализации и затвердевания материала можно добавить немного хлористого кальция.

- Обработка гашенной известью – дезинфекция от вредителей.

- Смешивание – для получения стандартной смеси берут 1 тонну портландцемента, 250 кг извести и 2.5 тонн песка. Объем щепы определяется отдельно, исходя из нужных характеристик и вида блоков.

Все смешивается в бетономешалке.

Все смешивается в бетономешалке. - Заливка смеси в формы, установка на вибропрессовальный аппарат.

- Сушка – натяжение пленки на емкость с формами, выдержка в помещении 12 суток при температуре +15 градусов и выше (в холоде гидратация будет проходить медленнее гораздо). Периодически материал можно проверять – если сухо, увлажнять водой.

Блоки из опилок и цемента – прекрасный выбор для выполнения множества работ в сфере ремонта и строительства малоэтажных зданий. При правильном выборе качественного материала и соблюдении технологии работы, создании оптимальных условий опилкобетон обеспечит надежность, прочность и долговечность конструкции.

Как построить бетонную подпорную стену (Сделай сам)

Проведите тренировку на выходных и создайте привлекательную, трудолюбивую стену с помощью этого проекта, который можно сделать своими руками

Время

Несколько дней

Сложность Стоимость

5Средний уровень

6

$101–250

Введение

Подпорная стена из бетонных блоков — идеальное решение для борьбы с эрозией, устранения трудно поддающегося скашиванию склона, добавления грядки для растений или выравнивания идеального патио. Эти системы просты в установке, долговечны, доступны по разумной цене и доступны в различных цветах и текстурах. В этой статье показано, как установить его за выходные.

Эти системы просты в установке, долговечны, доступны по разумной цене и доступны в различных цветах и текстурах. В этой статье показано, как установить его за выходные.Необходимые инструменты

- 3 фунта. hammer

- 4 ft. level

- Block chisel

- Brick tongs

- Caulk gun

- Shovel

- Tamper

- Tape measure

- Transit

- Trowel

- Wheelbarrow

Materials Required

- Compactable gravel

- Клей для бетона

- Бетонные блоки

- Щебень из гравия

- Песок

Как построить бетонную стену: подготовительные работы: материалы, инструменты и место

Стена, которую мы построили, заняла уик-энд, и к тому же утомительная. Потребовался день, чтобы сорвать старую, разрушающуюся подпорную стену, углубиться в холм, чтобы освободить место для обратной засыпки гравия и помочь разгрузить материалы. Еще один день ушел на установку фундамента, блоков и засыпки.

Перед тем, как приступить к этому проекту бетонной подпорной стены, обратитесь к местному представителю строительных норм и правил. В зависимости от высоты и расположения вашей стены могут быть соображения по конструкции, дренажу и отступу (расстояние от стены до границы участка). Может потребоваться разрешение.

Если у вас нет тяжелого грузовика (и обратно!), закажите доставку блоков, уплотняемого гравия для основания, песка и гравия для обратной засыпки. Блоки могут стоить немного дороже в специализированных магазинах по ландшафтному дизайну, чем в домашних центрах, но магазины по ландшафтному дизайну часто лучше оснащены для доставки небольших партий основания, песка и гравия, которые вам понадобятся для установки бетонных блоков подпорной стены. прокатный двор.

Узнайте здесь о выборе материала подпорной стены.

В системе подпорных стен марки Versa-Lok, которую мы установили, используются нейлоновые штифты для выравнивания и закрепления горизонтальных рядов 80-фунтовых. блоки. В других блочных системах для соединения рядов и повышения прочности используются выступы, сила тяжести и заполненные сердечники. Ваша система может отличаться, но большинство шагов подготовки и установки остаются прежними.

блоки. В других блочных системах для соединения рядов и повышения прочности используются выступы, сила тяжести и заполненные сердечники. Ваша система может отличаться, но большинство шагов подготовки и установки остаются прежними.

Мы использовали транзитный уровень, чтобы установить плоское основание. Но если вы не владеете им или не арендуете его и не знаете, как им правильно пользоваться, просто используйте 4-футовый. уровень приклеен к длинной прямой 2х4, особенно для коротких стен. Трамбовка, щипцы для кирпича и долото для блоков доступны в пунктах проката.

Проект шаг за шагом (10)

Подпишитесь на нашу рассылку новостей

Выполняйте проекты своими руками как профессионал! Подпишитесь на наши новости!

Сделай это правильно, сделай сам!

Первоначально опубликовано: 02 марта 2021 г.

Изготовление изделий из цемента | Техники + советы

Создание поделок из цемента и бетона!

Начните здесь, чтобы изучить некоторые приемы и советы по изготовлению поделок из цемента.

Давно хотели сделать поделки из цемента и мучаетесь с первым шагом? Или, может быть, вы сделали несколько проектов, но вам все еще кажется, что вам еще многое предстоит узнать?

Делаете ли вы что-то из цемента уже давно или только начинаете, в этой статье вы найдете подробную информацию о методах и советы по изготовлению поделок из цемента.

Делать вещи из бетона намного проще, чем вы думаете. Давай сделаем это!

Лучший бетон и цемент для изготовления поделок

Я считаю, что Cement All — лучшая смесь для бетонных поделок, потому что это самый гладкий цемент.

Портландцемент занял бы второе место как лучший цемент для бетонных изделий.

Он также гладкий и невероятно универсальный, поскольку вы можете добавлять различные типы заполнителей и различные соотношения.

Подробную информацию о выборе подходящего бетона или цементной смеси см. в разделе 9.0107 Тесты изготовления бетонных и цементных изделий.

Здесь я сравнил различия между шестью различными бетонно-цементными смесями.

Методы смешивания цементно-бетонных смесей для поделокКак смешивать бетон для поделок?

Вы смешиваете бетон для поделок с помощью малярной палочки. Даже палочки для рукоделия могут работать для небольших партий бетонных замесов.

Многие люди будут смешивать бетон для самодельных работ руками в перчатках.

Я замешиваю бетон вручную, а не миксером. Я очень тактильный человек и люблю чувствовать вещи.

Мне нравится чувствовать песок, так что это часть дела. С другой стороны, я считаю, что это довольно эффективно.

При ручном смешивании цемента и бетона вам будет намного легче избавиться от комков, потому что вы сможете чувствовать их.

Обязательно наденьте прочные нитриловые перчатки, если вы собираетесь смешивать бетон вручную.

Если вы не надеваете перчатки для смешивания цемента/бетона, и он контактирует с вашей кожей слишком долго (это может быть несколько секунд), то он обожжет вашу кожу или вызовет ее отслоение позже.

Это также может произойти при шлифовке затвердевшего бетона без перчаток.

Еще одно важное замечание по работе с бетоном заключается в том, что вы должны носить маску при смешивании бетона и при шлифовании.

Цемент и бетон содержат кремнезем, который выделяется с пылью.

Силикагель очень вреден для легких и глаз и даже может вызвать рак при длительном воздействии.

Какой должна быть консистенция цементной смеси при изготовлении поделок из цемента?

Консистенция смеси будет зависеть от того, что вы делаете и с каким типом цемента или бетона вы работаете.

Многие бетонные смеси, содержащие более крупный заполнитель, требуют меньше воды, чем цемент, и требуют текстуры, похожей на арахисовое масло, как на фотографии выше, где я использовал смесь высокой прочности Quikrete.

В своих уроках я задаю консистенцию бетонной смеси.

У меня есть отличная, подробная статья, которая намного больше объясняет, почему одни миксы сильнее для одних проектов, но слабее для других. Он научит вас, как всегда знать, какая бетонная смесь лучше всего подходит для вашего проекта. Рекомендую посмотреть после прочтения этой статьи.

Он научит вас, как всегда знать, какая бетонная смесь лучше всего подходит для вашего проекта. Рекомендую посмотреть после прочтения этой статьи.

Ниже приведена терминология, на которую я обычно ссылаюсь, говоря о консистенции цементной смеси, необходимой для учебных пособий.

Этот список терминов применяется к смесям для цементных заводов, где используются гладкие типы цемента, такие как портландцемент (с соотношением цемента и песка 3:1 или 2:1), растворные смеси, быстросхватывающийся цемент Quikrete и CTS. Цемент Все.

Молочный коктейль (суспензия), обычно используемый для обезжиривающего слоя, такого как Cement Jack O’ Lantern.

Густой молочный коктейль, жидкий — для нанесения слоя или наслаивания, как в случае с кашпо из цементных шаров, или заливки/заливки, как ваза с конусом из цемента.

Это типичная консистенция смеси для заливки цемента в узкие полости.

Формованные, поддающиеся формованию: можно держать в руке, шарообразные – см. Цементные свечи «Рождественские шарики».

Цементные свечи «Рождественские шарики».

Тесто для печенья: для раскатывания, чтобы получились более тонкие и плоские кусочки, такие как магнитная подставка для ключей из цемента.

Как сделать бетон прочнее

Бетон — довольно прочное вещество, но иногда его необходимо армировать, и есть несколько способов сделать это.

В смесь можно добавить армирующие волокна. Эти волокна предназначены для укрепления бетона и могут быть изготовлены из нейлона или стекловолокна.

Некоторые смеси уже содержат волокна. Ищите смеси, на которых написано GFRC или какие-либо упоминания о волокнах.

Вы также можете сделать бетон и цемент более прочными, добавив в смесь арматуру или металлические стержни.

Это можно сделать с помощью больших плоских кусков бетона.

Сетчатая лента и проволочная сетка также являются хорошими материалами для армирования бетона.

Как ускорить отверждение?

Время отверждения бетона можно ускорить, выдерживая его при более высоких температурах и с большим потоком воздуха.

Имейте в виду, что вы рискуете треснуть, если сделаете это.

Если бетон начинает затвердевать слишком быстро из-за высыхания от тепла, воздушного потока и низкой влажности, это может привести к тому, что бетон сожмется слишком сильно и вызовет растрескивание.

Время, необходимое для затвердевания бетона, зависит от формулы используемой смеси.

Если вам нужно быстрое отверждение, ищите смесь быстрого отверждения, которая также быстро отвердевает.

Кроме того, вы можете добавить хлорид кальция, чтобы ускорить время отверждения цемента.

Однако я этого не делал и не знаю, какая сумма нужна.

Большинство быстротвердеющих смесей также являются быстротвердеющими, но не все. Обязательно ознакомьтесь с инструкциями на упаковке, чтобы узнать типичное время отверждения.

Как замедлить время схватывания бетона?

Вы можете использовать очень холодную воду, чтобы замедлить время схватывания при работе с бетоном.

В более теплую погоду я держу воду для затворения в холодильнике со льдом, что значительно сокращает время схватывания и дает мне больше времени для работы с бетоном.

Некоторые производители выпускают добавки, которые добавляются в воду, в которой вы смешиваете, и замедляют время схватывания.

Они известны как замедлители и легко замедляют установленное время.

Заполнитель

Затвердевший

Объект считается отвержденным, когда цемент или бетонный материал прошел полный процесс затвердевания и потерял всю свою влагу.

Извлечение формы

Процесс удаления цементной или бетонной детали из формы/формы.

Интегрированный цвет

Формовочная

Бетонная смесь, имеющая консистенцию, пригодную для обработки и податливую, не слишком густую и не слишком жидкую.

Шлам

Консистенция цементной смеси, которую я называю консистенцией молочного коктейля.

Skim Coat

Консистенция намазываемой цементной смеси, не текучая.

Набор

Когда вы больше не можете вставлять внутреннюю форму во внешнюю форму или каким-либо образом манипулировать цементом. Это не то же самое, что лечение.

Topical Color

Краситель или краситель, наносимый после затвердевания бетона.

Поднутрение

Удобоукладываемость (Формуемость)

Независимо от того, формуем бетон или нет, легко формовать.

Время работы (установленное время)

Типы форм, которые можно использовать для изготовления изделий из бетонаСуществует множество форм, которые можно использовать для изготовления изделий из бетона.

В краткий список входят пластиковые контейнеры, меламиновые формы, изготовление силиконовой формы своими руками или готовые формы.

Что можно использовать в качестве формы для цемента?

Вы можете использовать существующие формы в качестве форм для бетона/цемента или сделать свои собственные. С готовыми формами у вас не будет гибкости в дизайне.

С готовыми формами у вас не будет гибкости в дизайне.

Форма такая, какая есть. Когда вы делаете свою собственную форму для бетона, нет предела возможностям, вам просто нужно использовать подходящий материал для вашего дизайна.

Это всего лишь краткий список предметов, которые можно использовать для форм для бетона.

Чтобы узнать все, что вам нужно знать о типах бетонных форм, посмотрите мою статью на выбор формы для бетонных изделий .

Или, если вы хотите купить силиконовую форму, вот 31 уникальная силиконовая форма для бетона!

Использование существующих предметов – перепрофилирование- Пластиковые или силиконовые формы для приготовления пищи – подумайте о выпечке здесь

- Формы для свечей

- Готовые силиконовые формы, изготовленные специально для цемента/бетона контейнеры из-под сметаны, йогурта, остатки контейнеров из ресторанов

*Чем более гибок пластик, тем легче его извлечь из формы, поэтому следите за жесткими пластиковыми контейнерами.

- Меламин – отлично подходит для больших форм, требует использования инструментов.

- Доска для маркеров – легко режется, если у вас нет электроинструмента.

- Листы из ацетата – очень гибкие, недорогие и придают супергладкий блеск – отлично подходят для внутренних форм.

- Гофрированные пластиковые листы — они продаются в Michaels and Home Depot. Это фантастический материал, потому что вы можете просто использовать горячий клей, чтобы скрепить детали, и его легко резать.

- Картон можно использовать, но его нужно покрыть чем-нибудь, чтобы он не прилипал – используйте это в крайнем случае, если он не покрыт воском.

- Силиконовая форма – лучшая форма, какую только можно получить. Требуется смешать 2 части в соотношении 1:1. Обычно легко разбирается.

- Одноразовая миска для смешивания — похожа на дешевую пластиковую, которую можно купить в магазине за доллар.

- Очень прочные нитриловые перчатки для защиты кожи!

- Пластиковые стаканчики для зачерпывания смеси.

- Одноразовый пластиковый мерный стаканчик для жидкостей. Хотя я не измеряю воду, я использую их из-за ручки и носика.

- Пластиковые мешки для уборки остатков цемента – сухих или влажных.

- Защитные очки.

- Защитная маска для пыли кремнезема.

- Шлифовальная губка с зернистостью 220 – см. методы шлифования ниже

- Cement All, Rapid Set – Мне нравится эта смесь для цементных поделок, так как она затвердевает примерно через час и является настолько гладкой, как цементная смесь, которую вы можете получить.

Обратите внимание, что при работе с бетоном важно соблюдать осторожность.

Вот подробная статья о том, как обезопасить себя при работе с бетоном.

Инструменты и методы для извлечения бетонных изделий из формыКакие инструменты лучше всего подходят, если у вас возникают проблемы с извлечением бетона из формы?

Тепловая пушка

Используйте тепловую пушку для извлечения из формы любых пластиковых предметов и просто проведите ею туда-сюда по вашему изделию.

Тепло, выделяемое пистолетом, размягчит пластик, облегчив удаление бетона.

Иногда бетонная поделка просто выпадает, иногда требуется немного руки, чтобы согнуть пластик.

Тепловая пушка сэкономит вам массу времени, когда вы пытаетесь извлечь из формы большое количество бетонных изделий.

Термоинструмент

Термоинструмент может быть полезен, так как после того, как наконечник нагреется, вы можете применить его к пластиковой форме.

Это прожжет пластик, что позволит лучше ухватиться острогубцами и оторвать пластик.

Также можно сделать разрез в пластиковой форме сверху донизу и вытащить бетон.

Однако, если вы используете нагревательный инструмент, будьте осторожны, чтобы не сжечь бетон в процессе.

Если вы подойдете к нему слишком близко или коснетесь его, он оставит след.

Универсальный нож

Универсальные ножи — это удивительно гибкий инструмент при работе с бетонными изделиями, и они особенно полезны при извлечении из формы.

Используйте их, чтобы начать резать край пластика, а затем используйте острогубцы, чтобы оторвать остальную часть.

Вы также будете использовать их для любой формы, которую вы скрепили скотчем, склеили или даже использовали силиконовый герметик.

Острогубцы

Острогубцы — еще один необходимый предмет. Они отлично подходят для того, чтобы захватывать углы форм и отрывать их, если они пластиковые.

Кроме того, ваши пальцы будут слишком скользкими для многих форм, и они будут иметь ключевое значение для облегчения захвата.

У меня есть полный список расходных материалов, которые вам понадобятся для изготовления вещей из бетона.

Нужно ли использовать смазку для формы для бетона?

Для некоторых бетонных форм требуется смазка, чтобы помочь отделить бетон от формы. Независимо от того, используете ли вы смазку или нет, в основном это зависит от формы. Гладкая пластиковая форма с прямыми сторонами должна легко извлекаться с помощью смазки.

Смазочные материалы могут оставлять следы на цементе и бетоне или вызывать крошечные пузырьки, поэтому я стараюсь их не использовать.

Но если мне нужно использовать смазку для формы, я обычно использую прозрачное масло, такое как минеральное масло, и втираю его, чтобы оно не скапливалось.

Это поможет предотвратить изменение цвета от смазочных материалов. Подробнее об этом можно прочитать в моей статье, где я экспериментировал со смазочными материалами.

Методы шлифования/отделки бетонных изделийКак шлифовать бетонные изделия?

Существует множество способов шлифовки бетонных и цементных изделий.

Вот два метода, которые я использовал, а также два других возможных метода шлифования бетона.

Алмазные шлифовальные диски

Возможно, стоит приобрести пару таких алмазных шлифовальных дисков. У меня есть колодки #400, #200, #100 и #60.

Чаще всего я использую зернистость №60 и №200. Вы, вероятно, можете пропустить № 100 и № 400. Я использую их только для верхушек и краев кашпо, чаш и т. д.

Вы, вероятно, можете пропустить № 100 и № 400. Я использую их только для верхушек и краев кашпо, чаш и т. д.

Почему я редко шлифую цементные детали. .. читайте о моих тестах на шлифование.

Шлифовальная губка с зернистостью 220 – обычная

В большинстве случаев шлифовальная губка с зернистостью 220 делает свое дело.

Однако, если вы используете Cement All, не забудьте отшлифовать сразу после извлечения детали из формы, иначе будет слишком сложно (буквально) сделать это вручную.

Мелкозернистые алмазные шлифовальные диски отлично справляются с обработкой необработанных кромок на бетоне.

Есть два электроинструмента, которыми я не пользовался, но которыми пользуются мои знакомые мастера по бетону.

Первая — это угловая шлифовальная машина с регулируемой частотой вращения, предпочтительнее использовать мокрую/сухую. Кроме того, вы можете использовать ленточный шлифовальный станок.

Опять же, у меня нет опыта работы с ними, но я хотел бы сообщить вам, что есть варианты питания.

Как герметизировать бетонные изделия?

Для герметизации бетона можно использовать наносимый кистью или распыляемый герметик.

Эти специальные герметики для бетона бывают глянцевыми и матовыми.

Я предпочитаю эти два герметика: спрей-герметик для камня и этот герметик, наносимый кистью.

На наносимом кистью лаке указано, что он матовый, однако блеск все же немного виден. Он больше похож на сатин. Спрей-герметик вообще не виден.

Я редко герметизирую какие-либо бетонные/цементные детали, за исключением случаев, когда для этого есть особая причина (например, если они будут использоваться для чего-то, что может легко испачкаться).

Вы можете прочитать о моих экспериментах с герметиком в статье Испытания цемента и бетона и почему я обычно воздерживаюсь от их использования.

Что касается цветочных горшков, вы можете запечатать их.

Но если вы делаете горшок для суккулентов, то вам не нужно их герметизировать, потому что бетон при намокании выщелачивает известь.

Известь очень щелочная и делает почву щелочной, что предпочитают большинство суккулентов.

Для других растений можно запечатать бетон или выщелачивать известь перед заливкой, замочив бетонные горшки в воде на три дня.

Чтобы узнать больше об этом, вы можете прочитать мою статью Безопасны ли бетонные горшки для растений ?

Трудно сделать бетон действительно водонепроницаемым, не покрыв его чем-то вроде эпоксидной смолы.

Чтобы сделать бетон почти водонепроницаемым, его можно загерметизировать. Я рекомендую нанести на бетон как минимум два слоя герметика внутри и снаружи.

Для гидроизоляции этот герметик лучше других.

Вот руководство о том, как герметизировать бетонное кашпо, а также подробная информация о том, когда важно герметизировать, а когда нет.

Кончики очистки бетонных ремесел- Нейлоновая щетка или зубная щетка

- Крута мальчик стальная прокладка (не ржавая)

- бумажные полотенца

- .

и держи его рядом с собой. Как только вы закончите со своими инструментами, вы можете бросить их туда.

и держи его рядом с собой. Как только вы закончите со своими инструментами, вы можете бросить их туда.Я даже использовал это ведро для быстрого окунания рук или пальцев, когда на них случайно попал бетон или цемент. Это значительно облегчит уборку.

Нельзя допускать, чтобы бетон попадал в слив раковины, и, если не считать строительства бетонного сифона, это лучший вариант.

Также полезно иметь стальные чистящие салфетки. Мне нравится Chore Boy, потому что они не ржавеют. Они хорошо справляются с большинством инструментов.

Следующими предметами, которые лучше всего иметь под рукой, являются нейлоновая щетка или зубная щетка. Они хороши для проникновения в трещины.

Как быть с остатками бетонной смеси? Я знаю два способа.

Во-первых, вы можете согнуть чашу для смешивания, как только цемент высохнет, и она просто сломается.

Тем не менее, это не мой любимый метод, так как я разбиваю чаши уже после пары использований.

Для очистки чаши с цементом я предпочитаю использовать бумажные полотенца.

Лучше всего протирать чашу тряпкой или бумажным полотенцем сразу после использования чаши.

Сначала начните с сухого бумажного полотенца, а затем, как правило, берите мокрое, чтобы протереть его в последний раз.

Использование бумажных полотенец не обязательно экологически безопасно, но, будьте уверены, я использую каждый квадратный дюйм этих младенцев.

Однако выбрасывать пластик не очень экологично, так как я не верю, что эти миски подлежат вторичной переработке.

Для меня это загадка.

Что дальше? Получайте удовольствие от бетона и экспериментируйте! Окрашивание бетонных изделийВы можете окрашивать бетонные изделия, добавляя пигменты во влажную или сухую смесь или окрашивая их после.

Чтобы узнать больше о типах красителей, которые вы можете использовать, и о методах окрашивания бетонных изделий, ознакомьтесь с Как окрашивать бетонные изделия .

ТекстурированиеВы также можете проявить творческий подход, добавляя текстуры к бетону.

Текстуры — прекрасный способ придать визуальный интерес поделке из цемента.

Вы можете использовать следующие объекты:

- веревка, обернутая вокруг объекта

- пластик, обернутый вокруг предмета

- ожерелье из бисера, обернутое вокруг предмета

- узоры из ткани или силикона для создания эффекта вставки, как я сделал в этом кашпо для суккулентов учебник

- добавление заполнителей, таких как бусины или цветное стекло

- Вырезать линии, точки или следы от кисти на поверхности

Этот список можно продолжать и продолжать, чтобы оживить бетон!

Техника изготовления линейки, которая будет резать прямую и ровную чистую кромку на цилиндрической форме.

Когда дело доходит до изготовления форм, есть техника, которую я постоянно использую для резки цилиндрических или трубчатых форм (например, пластиковых бутылок или картонных трубок), чтобы можно было получить прямой срез по всей окружности.

Если вы хотите, чтобы изделие из цемента было ровным и имело ровные края, важно иметь возможность сделать разрез как можно более прямым.

Неровный срез приведет к тому, что сеялка окажется неровной или, что еще хуже, не выровняется свеча. Это также может привести к протечке литейной формы, пока смесь еще влажная. Если это произойдет, вы можете получить трещины или неровные края.

Этот простой трюк с линейкой для цилиндрических форм избавит вас от головной боли.

Вы можете сделать одну из этих самодельных прямых кромок один раз и иметь возможность использовать ее 15-20 раз, прежде чем вам понадобится сделать еще одну.

Но на изготовление уходит всего несколько минут. Вот как это сделать.

Материалы для самодельной линейки

- алюминиевая планка размером не менее 14″ в длину и 2″ в ширину. Он поставляется в рулонах в магазинах товаров для дома, если вы не можете найти кусок длиннее 14 дюймов.

- Синяя лента

- Универсальный нож

Шаги по изготовлению прямой кромки для ваших трубчатых форм для бетона

Шаг 1.

Обрежьте планку по размеру

Обрежьте планку по размеруВозьмите кусок алюминиевой планки и обрежьте его до размера 2” x 14 » длинный. Необрезанный длинный край 14″ — это ваша линейка. Лучше отметить это, чтобы случайно не перевернуть. Этот необрезанный край является заводским краем, поэтому мы знаем, что это действительно прямой срез.

Теперь протяните кусок синей ленты вдоль нефабрично обрезанного края. Убедитесь, что вы перекрываете ленту с обоих концов.

Шаг 2. Вырежьте цилиндр с помощью линейки

Необходимая высота будет получена из высоты, указанной в руководстве. Например, предположим, что эта форма должна быть высотой 3 дюйма.

Положите пробирку на стол и с помощью линейки отмерьте от стола вверх цилиндр и отметьте на нем 3″. Измерьте это еще в трех местах вокруг трубы и отметьте их.

Теперь возьмите самодельную линейку и оберните ее вокруг трубы, совместив ее с отметками. Прижмите ленту к трубе и окладу, чтобы надежно удерживать ее.

Теперь используйте канцелярский нож со свежим лезвием, прижмите лезвие к заводскому краю трубы и прорежьте, удерживая лезвие прямым и плоским по отношению к заусенцам.

А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

д.

д. д.

д. Все смешивается в бетономешалке.

Все смешивается в бетономешалке.