Серый чугун: свойства, применение, виды, обработка

Серый чугун — это сплав железа с углеродом, который при охлаждении металла образуется в виде хлопьевидных или пластинчатых включений. Содержание углерода в сплаве превышает 2,14%, что выше нормальной растворимости. Этим сплав и отличается от стали, в которой углерод полностью растворен и отсутствует в виде отдельных включений, структура которых определяет их как графит.

Серый чугунОсновные характеристики

Серый чугун лежит в основе черной металлургии, поскольку получается в результате восстановления железных руд при помощи углеродного топлива (кокса). В результате, кроме химической реакции восстановления окислов железа, сплав дополнительно насыщается свободным углеродом.

Высокое содержание углерода в свободном состоянии определяет механические свойства серого чугуна. Одно из основных качеств, которые позволяют использовать серый чугун не только в качестве передельного металла, это его высокие литейные качества и малая усадка при застывании. Расплавленный металл имеет высокую текучесть, поэтому из него можно выполнять отливки сложной формы.

Расплавленный металл имеет высокую текучесть, поэтому из него можно выполнять отливки сложной формы.

Плиты серого чугуна

Ограничение по использованию изделий из серого чугуна обусловлено тем, что он имеет низкую прочность на изгиб, высокую хрупкость. Вместе с тем прочность серого чугуна на сжатие очень высока.

Несмотря на высокую хрупкость, такая характеристика, как износостойкость чугуна, позволяет использовать его в изделиях, работающих в условиях трения. В данных условиях сильное влияние оказывают антифрикционные свойства сплава.

Наличие большого количества углерода снижает плотность серого чугуна по сравнению с большинством сортов стали и составляет от 6,8 до 7,3 т на м3.

Из-за наличия вкраплений углерода сварка серого чугуна практически невозможна. Существуют технологии сварки при наличии определенных условий. Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Химический состав и структура

В химический состав сплава, кроме железа и углерода, входит также некоторое содержание кремния. Свойства сплава зависят от условий охлаждения, поскольку время изменения температуры влияет на формирование внутренней структуры материала.

При медленном остывании образуются крупные кристаллы железа, и соединения металла с углеродом приобретают перлитную основу. Медленное остывание вызывает рост геометрических размеров не только кристаллов железа, но и включений углерода, поэтому, перлитный металл имеет высокую прочность, но повышенную хрупкость.

Микроструктура серого чугуна

В условиях быстрого охлаждения углерод не успевает сформировать крупные включения графита, поэтому сплав приобретает ферритную структуру.

Ферритный серый чугун имеет несколько меньшую хрупкость, чем перлитный.

Выбирая режим охлаждения литой заготовки, можно определенным образом влиять на итоговые свойства материала, в зависимости от предъявляемых требований.

Применение

Серый чугун широко применяется при литье изделий, для которых важна высокая прочность на сжатие. Это свойство важно, главным образом, при изготовлении литых станин инструментального парка. Применение материала ограничивается повышенной хрупкостью изделий при наличии значительных изгибающих усилий.

Изделие из серого чугуна

Ранее широко использовались хорошие литейные свойства материала при изготовлении различных изделий бытового и промышленного назначения. Разнообразная кухонная и бытовая утварь – чугунки, сковороды, утюги, изготовленная литьем при минимальной последующей обработке имела низкую себестоимость и легкость в производстве.

В настоящее время при помощи литья изготавливают также высоконагруженные элементы машин, где они не подвергаются изгибающим нагрузкам. Это поршни и цилиндры двигателей внутреннего сгорания.

Это поршни и цилиндры двигателей внутреннего сгорания.

Детали высокой прочности, отлитые из серого чугуна, имеют минимальную стоимость и высокий срок службы. Без преувеличения можно сказать, что литые станины и корпуса станков являются практически вечными по сравнению с остальными элементами устройства.

Легированный чугун — свойства и применение

Легированный чугун — характеристики и использование

Легированный чугун известен многим своими уникальными свойствами – это повышенная износостойкость, жаропрочность, меньшая цена по сравнению со сталью. Именно поэтому данный вид чугуна и пользуется большой популярностью в самых разнообразных сферах.

Основные характеристики и маркировка легированного чугуна

Легированный чугун отличается тем, что в его составе имеются легирующие компоненты – это хром, ванадий, никель, медь и прочие. Именно такие компоненты придают легированному чугуну таких свойств:

Именно такие компоненты придают легированному чугуну таких свойств:

- Повышенная износостойкость;

- Жаропрочность;

- Коррозионностойкость;

- Антифрикционные свойства.

Маркируют легированный чугун в зависимости от основных составляющих компонентов. Это может быть хромистый легированный чугун, ванадиевый, никелевый и другие. Первая буква Ч, после которой идет обозначение основного компонента, цифры обозначают долю углерода в составе.

Также среди легированных чугунов различают:

- Белый;

- Серый;

- Ковкий.

Легированный чугун — использование

Изделия из легированного чугуна чаще всего используют в местах, где есть вероятность большого износа, например, при работе узлов в условиях трения, повышенных температур или агрессивной среде. Важно не забывать о том, что чугун достаточно хрупок и не выдерживает больших ударных нагрузок.

Чаще всего чугун выплавляют в доменных печах, его производят из железорудных материалов, которые в дальнейшем перерабатываются в сталь и имеют название передельный чугун. Для изготовления фасонного литья используется литейный чугун.

Для изготовления фасонного литья используется литейный чугун.

В зависимости от того, где будут использоваться отливки, и какие характеристики нужны для эксплуатации, определяют составляющие компоненты. Так, это могут быть отливки с такими свойствами:

- Жаростойкие;

- Хладостойкие;

- Жаропрочные;

- Износостойкие;

- Коррозионностойкие;

- Маломагнитные.

Обработка изделий из легированного чугуна

Отливки из легированного чугуна могут подвергаться различной обработке. Среди самых популярных процессов обработки можно выделить:

- Высокотемпературный отжиг – уменьшает твердость;

- Выдержка с нормализацией – позволяет снизить магнитную проницаемость и в тоже время повышает пластичность и прочность;

- Нормализация – позволяет повысить твердость каждого изделия;

- Отпуск – позволяет снять внутреннее напряжение;

- Отжиг с высоким отпуском – снижает твердость и облегчает обработку таких отливок из легированного чугуна.

Время для обработки и нагрева отливок выбирается для каждой отливки в отдельности в зависимости от ее веса и размеров. Все основные свойства, которыми должна обладать отливка, определяются конечными потребителями в зависимости от будущих условий эксплуатации изделия.

Чугун — свойства, классификация, виды

Просмотров 20 Опубликовано Обновлено

Наверняка многие сталкивались в быту или же на производстве с чугунными изделиями. Этот материал обладает хорошей прочностью и превосходными литейными качествами.

Чугун это стальной, или же правильнее сказать, железоуглеродистый сплав, состоящий из железа и углерода, который имеет объем от 2,14 % до максимальных 6,67 % и может входить в состав как цементит или же графит. Чугун по определению относится к машиностроительному материалу, отличающемуся дешевизной, а также простотой в производстве и служит основой для выплавки стали. Его получение относится к сложным химическим процессам, протекающим на определенных стадиях производства.

Его получение относится к сложным химическим процессам, протекающим на определенных стадиях производства.

Основные характеристики и состав

Данный сплав помимо железа с углеродом включает дополнительные примеси, влияющие на его свойства. Разнообразный состав чугуна, обеспечивает ему высокую твердость, текучесть, повышает хрупкость. В него включаются: сера, кремний, марганец, фосфор. Сплав чугуна из-за входящего углерода имеет высокие показатели по твердости, но при этом снижается ковкость, а также пластичность вещества. Для придания металлу особых характеристик добавляются некоторые присадки. В качестве легирующих компонентов применяются: никель, ванадий, а также хром, алюминий. Формула чугуна состоит из железоуглеродистой основы с дополнительными включениями. Обладает плотностью порядка 7,2 г/см3, что является довольно высоким значением для металлических соединений.

Состоит чугун из нескольких компонентов, из-за чего свойства его вариаций могут существенно отличаться. Кроме углерода и железа, состав включает до 2 % марганца, 1,2 % фосфора, 4,3 % кремния и до 0,07 % серы. Кремний отвечает за состояние жидкотекучести, значительно улучшает литейные качества, а также делает мягче. Для усиления прочности используют марганец. Добавление серы снижает тугоплавкость и понижает его жидкотекучесть. Кроме того, она оказывает вредное воздействие, проявляющееся в появлении на горячих отливках трещин (красноломкость). Наличие фосфора снижает механические свойства, однако позволяет отливать предметы сложной формы.

Кроме углерода и железа, состав включает до 2 % марганца, 1,2 % фосфора, 4,3 % кремния и до 0,07 % серы. Кремний отвечает за состояние жидкотекучести, значительно улучшает литейные качества, а также делает мягче. Для усиления прочности используют марганец. Добавление серы снижает тугоплавкость и понижает его жидкотекучесть. Кроме того, она оказывает вредное воздействие, проявляющееся в появлении на горячих отливках трещин (красноломкость). Наличие фосфора снижает механические свойства, однако позволяет отливать предметы сложной формы.

Структура чугуна выглядит как металлическая основа с включениями из графита. В зависимости от вида, включает перлит, пластинчатый графит, а также ледебурит. Данные элементы определяют его характеристики и присутствуют в различных количествах или же полностью отсутствуют.

Температура плавления составляет от минимальных +1160 °С до максимальных +1250 °С. Имеет высокие антикоррозионные показатели, активно противодействует как сухой (химической), так и влажной коррозии. Благодаря ему появилась на свет нержавейка – стальной сплав, имеющий высокое содержание хромовой составляющей.

Благодаря ему появилась на свет нержавейка – стальной сплав, имеющий высокое содержание хромовой составляющей.

Область применения

Чугун широко используется в машиностроении при отливке разнообразных деталей. Применяется для изготовления коленчатых валов, а также двигательных блоков. Кроме того, производятся высококачественные колодки, имеющие высокую устойчивость к трению. Применяются при низких температурах, где применяется исключительно чугун благодаря своим высоким эксплуатационным свойствам. Данные качества используют при производстве различных элементов машин, где используется чугунный сплав для работы в жестком климате. Этот материал широко применяется металлургами благодаря превосходным литейным характеристикам и невысокой цене. Отлитые изделия имеют высокую износостойкость, повышенную прочность.

Многие сантехнические детали также изготавливаются из чугунной основы. Это батареи, радиаторы отопления, трубы, ванны, разнообразные раковины с мойками. Многие изделия служат и по сей день, хотя устанавливались несколько десятилетий назад. Эти предметы сохраняют первоначальный облик долгие годы и не требуют проведения реставрационных работ. Кроме того, чугунная посуда считается одной из самых удобных при готовке многих блюд.

Это батареи, радиаторы отопления, трубы, ванны, разнообразные раковины с мойками. Многие изделия служат и по сей день, хотя устанавливались несколько десятилетий назад. Эти предметы сохраняют первоначальный облик долгие годы и не требуют проведения реставрационных работ. Кроме того, чугунная посуда считается одной из самых удобных при готовке многих блюд.

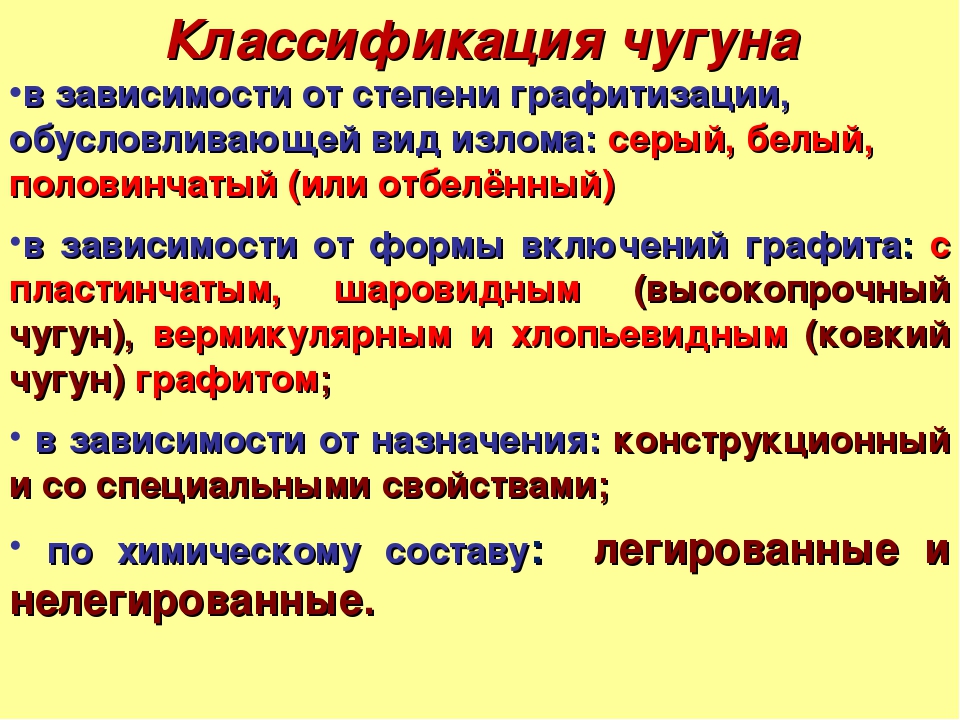

Разновидности

Чугунный сплав по своим характеристикам подразделяется на передельный, а также литейный. Первый применяют при выплавке стали, используя кислородно-конвертерный метод. Данный вид отличается пониженным количеством марганца и кремния. Литейный чугунный материал служит для производства многочисленных деталей. Образцы изделий из этой основы можно увидеть на соответствующих фото.

К особой разновидности относятся никельхромистые сплавы (нихарды). К ним относится низкоуглеродистый, а также высокоуглеродистый чугун. Первый отличается усиленной прочностью, а второй – повышенной износостойкостью. Основными разновидностями являются белый и серый сплавы. Эти материалы отличаются содержанием углерода, а также свойствами. Кроме того, активно используются ковкие, легированные и высокопрочные виды.

Эти материалы отличаются содержанием углерода, а также свойствами. Кроме того, активно используются ковкие, легированные и высокопрочные виды.

Серый

Серые чугуны имеют низкую пластичность, вязкость, легко поддаются резке при обработке. Применяются при изготовлении неответственных деталей, а также элементов, работающих на износ. В сером чугуне углерод содержится в виде графита, перлита либо феррито-перлита. Его количество составляет около 2,5 %, что обеспечивает высокую прочность изделиям. Из серого сплава изготавливают корпуса различного промышленного оборудования, зубчатые шестеренки, кронштейны, втулки. Материал, содержащий высокое количество фосфора (порядка 0,3 – 1,2 %) обладает хорошей жидкотекучестью и применяется в художественном литье.

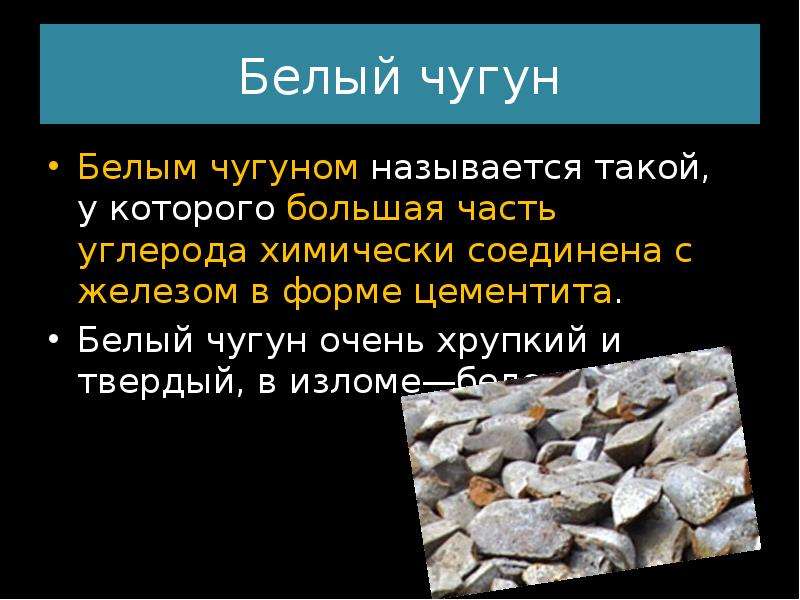

Белый

Содержит большое количество углерода (свыше 3 %), представленного в виде цементита либо карбида. Белый цвет в месте разлома данного материала дал название и соединению. Сплав этого вида имеет повышенную ломкость, а также хрупкость, что значительно сужает область использования. На его основе производят детали незамысловатой формы для выполнения статических функций без воздействия значительных нагрузок. Технические характеристики белого материала можно улучшить путем добавления легирующих компонентов. Для этого используется никель, хром, гораздо реже – алюминий либо ванадий. Марка с такими присадками называется «сормайт». Ее используют в качестве нагревательного элемента в разнообразных устройствах. Сормайт отличается стабильными характеристиками при температурных значениях не более +900 °С. Этот материал служит основой при изготовлении обычных бытовых ванн.

На его основе производят детали незамысловатой формы для выполнения статических функций без воздействия значительных нагрузок. Технические характеристики белого материала можно улучшить путем добавления легирующих компонентов. Для этого используется никель, хром, гораздо реже – алюминий либо ванадий. Марка с такими присадками называется «сормайт». Ее используют в качестве нагревательного элемента в разнообразных устройствах. Сормайт отличается стабильными характеристиками при температурных значениях не более +900 °С. Этот материал служит основой при изготовлении обычных бытовых ванн.

Ковкий

Этот вид получают из белого путем отливки с дальнейшей термообработкой. При этом применяется отжиг длительного воздействия, при котором цементит распадается, образуя графит. Этот процесс получил название графитизация с образованием в структуре углеродистых хлопьев. Графит приобретает такую форму благодаря продолжительному отжигу. Это положительно влияет на металлическую основу, которая становится более цельной, пластичной и вязкой.

Ковкий чугун прекрасно эксплуатируется при пониженных температурах и не сильно чувствителен к надрезам. Применяется при изготовлении элементов, работающих при непрерывном трении. Помимо этого, ковкий сплав служит основой для изделий весьма сложной конфигурации: угольники, тормозные колодки, тройники, автомобильные картеры для задних мостов и прочих конструкций. Улучшение свойств достигается путем добавления бора, теллура, магния.

Высокопрочный

Обладает повышенной прочностью и используется для получения изделий ответственного назначения, а в некоторых случаях заменяет даже сталь. Этот высокопрочный чугун получают добавлением в серый вид особых примесей (церий, кальций, иттрий, магний). Из него производят шестерни, поршни, коленчатые валы и прочие детали. Высокая теплопроводность позволяет отливать элементы для отопительных узлов, а также трубопроводов.

Легированный

Чугунный сплав легированного вида содержит дополнительные примеси. В состав входят в повышенном содержании титан, никель, хром, а также цирконий, ванадий, молибден, алюминий и прочие элементы. Они придают высокую прочность, твердость, износостойкость. Применяются легированные материалы при производстве деталей механизмов, взаимодействующих с газовыми, агрессивными средами, а также работающих под воздействием водных растворов.

Они придают высокую прочность, твердость, износостойкость. Применяются легированные материалы при производстве деталей механизмов, взаимодействующих с газовыми, агрессивными средами, а также работающих под воздействием водных растворов.

Этот сплав относят к материалам, производимым черной металлургией. Его зачастую сравнивают со сталью при определении тех или же иных характеристик. Сделанный из чугуна предмет имеет невысокую стоимость по сравнению со стальным аналогом. Помимо этого, чугунные элементы имеют меньший вес и прочность. Эти свойства чугуна значительно расширяются за счет использования различных добавок в сплавы. Его параметры имеют следующие положительные качества:

- экологически чистый материал, что используется при производстве бытовых предметов, в том числе и посуды;

- устойчив к кислотно-щелочной среде;

- гигиеничен;

- способность длительного сохранения температуры;

- некоторые виды имеют прочность, сопоставимую со сталью;

- длительность эксплуатации, при которой его качественные показатели только улучшаются;

- полная безвредность для организма.

Производство

Получение чугунного сплава относится к материалоемким и затратным процессам. На выплавку одной тонны материала потребуется порядка 900 л обычной воды и около 550 кг кокса. Температура плавления составляет порядка +1200 °С, что требует наличия специфического плавильного оборудования. Для получения массы необходима руда, где массовая доля содержащегося железа составляет свыше 70 %. Обедненные рудные породы не используются по причине экономической неэффективности.

Материал выплавляют в особых доменных печах. Там железная руда проходит полный технологический цикл, начиная с восстановления оксидов руды и заканчивая получением на выходе чугунного сплава. Литье материала требует наличия топлива: кокса, термоантрацита, а также природного газа. По окончании восстановительного процесса железо в твердой форме помещается в особую часть печи для растворения в нем углерода. После взаимодействия получается чугунная масса, которая в жидком виде опускается вниз. Нерасплавленные примеси выталкиваются на поверхность и впоследствии удаляются. Этот шлак применяется для производства многочисленных материалов. После удаления из расплава ненужных частиц, проводят добавление присадок для получения определенных марок чугунных сплавов.

После взаимодействия получается чугунная масса, которая в жидком виде опускается вниз. Нерасплавленные примеси выталкиваются на поверхность и впоследствии удаляются. Этот шлак применяется для производства многочисленных материалов. После удаления из расплава ненужных частиц, проводят добавление присадок для получения определенных марок чугунных сплавов.

Серый чугун: свойства, применения, состав, маркировка

Чугун – это сплав железа и углерода. Один из самых широко распространенных видов – это серый чугун. Объем углерода в его составе превышает 2,14% и содержится в диапазоне от 2,4 до 4,2%.

Свое название материал получил по цвету излома, имеющего серый цвет.

По сути, это литьевой чугун с вкраплениями пластинчатого графита. Но и, тем не менее, его продолжают называть серым. Кстати, такой же цвет можно увидеть и на изломе ковкого чугуна. Металлурги установили зависимость между объемом свободного углерода, но не от его формы.

В сером чугуне углерод по мере охлаждения приобретает форму хлопьевидных или пластинчатых вкраплений. Разница между чугуном и сталью заключена в объеме углерода. Углерод абсолютно полностью растворяется в стали и не содержится в виде вкраплений, в сером чугуне содержатся вкрапления углерода называемыми графитом.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Но в любом случае, его структура заметно отличается от основного материала.

Маркировка

Металлургические комбинаты производят несколько марок этого материала. Его маркировку осуществляют следующим образом. Две буквы в начале аббревиатуры обозначают тип чугуна, маркировка серого чугуна начинается с СЧ, цифры, которые расположены после букв, говорят о пределе прочности во время растяжения

Принята следующая классификация серого чугуна:

- СЧ10 — ферритный;

- СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны;

- начиная с СЧ25 — перлитные чугуны.

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

- размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита — его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные — в составе структуры перлит и графит;

- ферритно-перлитные — феррит, перлит и графит;

- ферритные — структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ 1;

- пластинчатая завихреная — ПГФ2;

- игольчатая — ПГФ3;

- гнездообразная -ПГФ4.

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа — Fe (железо), остальное:

- C (углерод) — 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) — 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Химический состав СЧ определен в ГОСТ 1412-85. Серый чугун производят во многих странах мира, в США аналогом этого материала считается A48-30B, в Британии BS 200 или 220, в КНР GB HT 20, в Европейском союзе EN-JL1030 FG20.

Применение

Серый чугун нашел свое применение при получении отливок разной формы, для которых требуется высокая прочность при сжатии. Эта характеристика важна в основном при производстве литых станин, предназначенных для изготовления станочного оборудования. Применение этого материала ограничено высокой хрупкостью готовых изделий. Особенно это проявляется при наличии серьезных нагрузок на изгиб.

Не так давно, литейные характеристики серого чугуна были использованы при изготовлении кухонной посуды и иной бытовой утвари, в частности, чугунки, сковородки и пр. Выпущенная, с использованием литья, продукция отличалась простотой в производстве и низкой себестоимостью.

В наши дни с использованием литья производят нагруженные компоненты машин, которые работают без изгибающих нагрузок, например, детали поршневой группы которые установлены в ДВС.

Детали высокой прочности, отлитые из этого материал, обладают небольшой стоимостью и длительным временем эксплуатации. Можно смело сказать, что литые станины и корпуса станочного оборудования – это вечные компоненты станочного оборудования, в сравнении с другими узлами оборудования.

Чугуны марки СЧ15, СЧ18, СЧ20 применяют для слабо нагруженных деталей. Это: фланцы, крышки, маховик, корпус редуктора.

Марки СЧ20 и СЧ25 используют, где требуется повышенная нагрузка на детали. Это: поршни цилиндров, блоки цилиндров двигателя, станина станка.

Марки повышенной прочности и износостойкости СЧ30, СЧ35, СЧ40, СЧ45 использую в зубчатых колесах, гильзах двигателей, распределительных валах, шпинделях, для деталей паровых котлов. Эти марки обладают высокой теплостойкостью.

Рейтинг: 0/5 — 0 голосов

Основные свойства и области применения ковкого чугуна

Основные свойства и области применения ковкого чугуна

Основной особенностью микроструктуры ковкого чугуна (КЧ), определяющей его свойства, является наличие компактных включений графита, что придает чугуну высокую прочность и пластичность. Обезуглероженный КЧ является единственным конструкционным чугуном, который хорошо сваривается и может быть использован для получения сварнолитых конструкций. Детали можно соединять дуговой сваркой в среде защитного газа и стыковой сваркой с оплавлением. Ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры. Отливки из ферритного КЧ можно подвергать холодной правке, а из перлитного – правке в горячем состоянии.

Применяемый в промышленности ковкий чугун получается в результате графитизирующего отжига белого чугуна. Матрица ковкого чугуна может быть как ферритной, так и перлитной. Основные преимущества ковкого чугуна заключаются в однородности его свойств по сечению, практическом отсутствии напряжений в отливках, высоких механических свойствах и очень хорошей обрабатываемости резанием.

Механические свойства ковкого чугуна регламентируются ГОСТ 1215-79 (табл.1.14). В основу маркировки и стандартизации ковкого чугуна положен принцип регламентирования допустимых значений механических свойств при растяжении В и . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность — от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности — при феррите и таком же графите.

Таблица 1.14 — Механические свойства ковкого чугуна по ГОСТ 1215-79

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 — Физические свойства ковкого чугуна

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм. Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

Ковкий чугун в насосном оборудовании и других сферах

В 1949 году американские инженеры-металлурги получили патент на изготовление ковкого чугуна с помощью обработки магнием. Популярность этого типа черного металла возросла в 50–60-х годах прошлого века благодаря его многочисленным полезным характеристикам. Ковкий чугун отличается высокой прочностью, гибкостью, долговечностью и эластичностью благодаря своей уникальной микроструктуре. Литой ковкий чугун обычно содержит более трех процентов углерода. Его можно изгибать или скручивать без деформации. Механические свойства ковкого чугуна аналогичны свойствам стали и намного превосходят характеристики стандартных видов чугуна.

Особенности и свойства ковкого чугуна

В основе ковкого чугуна, как впрочем и серого, лежит стальная основа с добавлением углерода в виде графита. Однако в случае с ковким вариантом графит представлен в хлопьеобразной форме, что позволяет добиться большей пластичности и вязкости материала.

Ковкий чугун в составе технологического оборудования повышает безопасность и надежность всего производственного процесса. Ковкий чугун демонстрирует отличные показатели сопротивления разрушению от физической нагрузки, а также устойчивость к механическим и термическим ударам, намного превышающую устойчивость серого чугуна. Коррозионная стойкость ковкого чугуна равна или превосходит показатели серого чугуна и литой стали во многих коррозионных средах. Его износостойкость сопоставима с характеристиками некоторых из лучших сортов стали и превосходит показатели серого чугуна в условиях высоких или ударных нагрузок.

Стоимость ковкого чугуна обычно значительно дешевле литой стали и лишь немного дороже серого чугуна, поскольку для отливки обоих видов чугуна используются одни и те же методы, а существенные преимущества, полученные за счет высокого предела текучести и пластичности, серьезно снижают себестоимость конечного продукта из ковкого чугуна. Поэтому он так популярен во многих областях промышленности.

Наличие графитовых вкраплений дает дополнительные преимущества. Шум и вибрация снижаются благодаря демпфирующим свойствам графита, что является ключевым фактором при применении в зубчатых передачах. Также повышается износостойкость. Ковкий чугун менее плотный, чем сталь, и те же детали, сделанные из ковкого чугуна, будут весить на 10 процентов меньше, чем если бы они были сделаны из стали.

|

Предел прочности при растяжении, не менее, МПа |

414–552 |

|

Относительное удлинение через 50 мм, мин. % |

6–18 |

|

Плотность, г/см3 |

7,1 |

|

Температура плавления, 0C |

1150–1200 |

|

Предел прочности при сжатии, МПа |

2960 |

|

Максимальная рабочая температура, 0C |

450 |

|

Устойчивость к органическим растворителям |

Отлично |

|

Устойчивость к слабым кислотам |

Хорошо |

Применение ковкого чугуна

Отливки из ковкого чугуна широко используются во многих промышленных областях по всему миру. С постоянным развитием металлического литья в будущем применение ковкого чугуна будет только расширяться.Напорные трубы и фитинги

Там, где нужны прочные, износостойкие металлы, не обойтись без чугуна с пластичным покрытием. При производстве труб ковкий чугун конкурирует с ПВХ, поскольку полимерные материалы такого типа, хотя и легче стали или ковкого чугуна, но мягче и слабее и требуют большей защиты от физических повреждений.

Автомобильная промышленность

Автомобильная промышленность — вторая по величине область применения литья из ковкого чугуна. Этот материал используется в автомобилях преимущественно в деталях двигателя, шестернях и втулках, подвеске, тормозах и рулевом управлении. Большинство производителей автомобилей во всем мире отдают предпочтение коленчатым валам из ковкого чугуна, а не из кованой стали.

Сельское хозяйство, дороги и строительство

Надежность и длительный срок службы — важные критерии выбора сельхозтехники. Поэтому в сельскохозяйственной промышленности широко используют отливки из ковкого чугуна, в том числе для деталей тракторов, плугов, кронштейнов, зажимов и шкивов. Для других типов сельскохозяйственной и строительной техники, включая бульдозеры, краны и компрессоры, также применяют ковкий чугун.Общие технические варианты применения

Станкостроительная промышленность использует технические преимущества ковкого чугуна для проектирования сложных деталей машин. Ковкий чугун имеет высокий предел прочности на растяжение и предел текучести, а также хорошие механические свойства обработки, что позволяет производить более легкие отливки с хорошей жесткостью. Прочность и ударная вязкость ковкого чугуна позволяет широко использовать его при производстве всех видов ручных инструментов, таких как гаечные ключи, зажимы, измерительные инструменты. В бумажной промышленности используется ковкий чугун с высоким модулем упругости, что позволяет уменьшить вес сушильного барабана. Ковкий чугун применяют даже для таких вещей, как фортепианные колки, которые удерживают струны.

Ковкий чугун в насосном оборудовании

Выбор материалов — важный этап на пути создания эффективного насосного оборудования, и их первоначальная стоимость обычно является одним из решающих мотивов. Другие факторы, которые следует учитывать при выборе материалов для смачиваемых частей насоса, — ожидаемый срок службы агрегата, периодический или непрерывный режим работы, перекачка опасных или токсичных жидкостей, состояние жидкости, возможности всасывания и условия эксплуатации.

Благодаря своей хорошей термостойкости, коррозионной стойкости, механической прочности при высоких температурах, ударопрочности ковкий чугун лучше всего подходит для центробежных насосов и агрегатов для откачки сточных вод. Из этого материала обычно изготавливают такие части насосов, как подшипники, крышки подшипников, рамы, корпуса.

Мы предлагаем нашим клиентам только проверенное временем и отличным пользовательским опытом оборудование. Поэтому в каталоге «ТЕХНО-ГРУПП» вы найдете насосы, производители которых оценили все преимущества ковкого чугуна и выбирают этот материал для своего оборудования.

Так, ковкий чугун используется в погружных канализационных насосах серии Amarex N немецкого концерна KSB, который занимает одну из ключевых позиций на рынке оборудования для систем водоснабжения, водоотведения, отопления и сопутствующих отраслей.

Конечно же, Wilden (член корпорации PSG Dover), как и всегда, выбирает самое лучшее для производства своего оборудования. В диафрагменных насосах AODD этой компании корпуса нередко изготовлены из ковкого чугуна. Такие насосы надежно предотвращают утечки, дешевле, чем аналогичное оборудование из нержавеющей стали, и незаменимы в тех случаях, когда использование пластиковых агрегатов невозможно.

В самовсасывающих центробежных насосах Griswold (производитель — также член корпорации PSG Dover) серии Н корпус насоса изготовлен из ковкого чугуна, а также нержавеющей стали или сплава Alloy-20. Эти насосы предназначены для осушения барж и цистерн, обезвоживания шахт или подземных хранилищ, орошения сельскохозяйственных земель, противопожарной защиты, бассейнов, любых сфер, где требуются большие потоки и высокий напор.

Если вы хотите заказать насос из ковкого чугуна или получить консультацию по любым возникшим вопросам, наши специалисты всегда готовы помочь.

Конструкционные материалы / Статьи / Армагруппа

Серые чугуны

Широкое применение в арматуростроении получили серые чугуны как конструкционный материал для изготовления литых деталей: корпусов, крышек, стоек, дисков, тарелок, зубчатых колес, маховиков и др. Чугуны обладают следующими положительными качествами: доступностью для применения, низкой стоимостью, хорошими литейными свойствами, возможностью получения из них деталей сложной формы с тонкими стенками. Однако хрупкость чугуна ограничивает область его применения. Хрупкое разрушение деталей, явление нежелательное вообще, представляет значительную опасность для арматуры. В связи с хрупкостью область применения серого чугуна ограничена относительно невысокими давлениями и температурами. При низких температурах хрупкость чугуна возрастает, поэтому серый чугун допускается применять для арматуры, работающей при температуре не ниже -15ºС, а для газовой арматуры – при температуре до -10ºС.

Серый чугун представляет собой сплав железа с углеродом и другими элементами и содержит 2,2 – 3,7% углерода, 0,8 – 0,9% которого находится в связанном состоянии в виде цементита (карбид железа), остальная часть — в свободном состоянии в виде пластинок или зерен; 2,6% — 2,0% кремния, 0,2 – 1,1% марганца, 0,3 – 0,02% фосфора.

Ковкие чугуны

Ковкие чугуны – название условное, так как коваться они не могут, хотя имеют повышенные по сравнению с другими чугунами пластические свойства, что позволяет применять их для более высоких давлений и температур, чем серый чугун. Ковкий чугун по механическим свойствам занимает среднее положение между серым чугуном и сталью и обеспечивает плотные отливки. Для изготовления деталей арматуры применяются ковкие чугуны марок КЧ 30-6 и КЧ 33-8. В обозначении марки ковкого чугуна указывается класс перлитный П или ферритный – Ф, например КЧ 30-6-Ф. Технология изготовления деталей из ковкого чугуна ограничивает их возможные размеры, поэтому арматура из ковкого чугуна изготовляется с диаметрами прохода не более 100 мм.

Высокопрочные чугуны

Высокопрочные чугуны получаются введением в расплавленный чугун добавок из магния или магниевых лигатур. Это приводит к изменению формы графитовых включений в чугуне: вместо пластинчатой они приобретают шаровую форму, образуя мелкие сферические зерна. Благодаря этому снижается концентрация напряжений возле зерен и металл приобретает повышенные механические свойства, в ряде случаев приближающиеся к механическим характеристикам сталей. Удлинение, ударная вязкость и усталостная прочность некоторых высокопрочных чугунов позволяют в отдельных случаях заменять ими сталь. Необходимо, однако, технологическими приемами обеспечить достаточную прочность всех сечений отливок, отсутствие местных внутренних напряжений и ухудшенных структур металла, особенно в местах переходов и соединений стенок. Для изготовления деталей арматуры могут также применяться чугуны коррозионно-стойкие и жаропрочные марок ЧН17Д3Х2 (ЖЧ-1), ЧН19Х3Ш. ЧН5Г8 (ГНВ-5), ЧН15Д7Х2 и ЧН 15ДЗХШ, а также антифрикционный чугун марки АСЧ-1.

Стали

Благодаря высокой механической прочности и пластичности сталь является высококачественным материалом, используемым для изготовления ответственных деталей арматуры. Пластичность стали способствует выравниванию напряжений в отдельных точках детали и уменьшает опасность ее внезапного разрушения, что особенно важно для арматуры высоких энергетических параметров и другой ответственной арматуры. Углеродистая сталь обыкновенного качества изготавливается по ГОСТ 380-71 (на бессемеровскую сталь не распространяется). В зависимости от назначения и гарантируемых характеристик она подразделяется на три группы: А, Б и В. Сталь группы А поставляется с гарантированными механическими характеристиками после горячей прокатки; сталь группы Б – с гарантированным комплексом механических характеристик и химического состава. Сталь группы А применяется для изготовления неответственных деталей, а стали групп Б и В – для более нагруженных деталей. Стали группы А распространены значительно больше, чем стали групп Б и В. Сталь каждой группы в зависимости от нормируемых показателей подразделяется на категории: сталь группы А – 1; 2; 3; сталь группы Б – 1; 2; сталь группы В – 1; 2; 3; 4; 5; 6. Углеродистые стали могут применяться при низких температурах: спокойная до -40ºС, кипящая – до -30ºС. С повышением температуры свыше 300ºС механические характеристики углеродистых сталей быстро снижаются, поэтому сталь обыкновенного качества применяется для температур до 425ºС, качественная сталь – для температур до 455ºС. Для ответственных объектов, например в атомной энергетике, углеродистая (качественная) сталь в арматуре применяется только для температур до 350ºС, с целью обеспечить высокую надежность арматуры.

Цветные металлы и сплавы

Латуни – сплавы меди с цинком. В трубопроводной арматуре из латуни изготавливают уплотнительные кольца для воды, ходовые гайки, электропроводящие детали приводов. В некоторых случаях из латуни изготавливается мелкая пароводяная арматура, когда такая необходимость технически обоснована. Латунь – пластичный материал, имеет хорошую коррозионную стойкость. С понижением температуры механические свойства латуни повышаются, поэтому она успешно применяется для арматуры, работающей при низких температурах.

Бронза в арматуростроении применяется для изготовления шпинделей, ходовых гаек, подшипников, втулок, венцов червячных колес, а также пружин, работающих в коррозионной среде и электромагнитном поле.

Алюминиевые сплавы используются в основном для арматуры, работающей при температуре от -80 до +100ºС. Из алюминиевых сплавов марок АЛ2, АЛ8 и АЛ29 изготавливаются мелкая арматура, краны и детали приводов, а из сплавов марок А0, А и АД1 – прокладки, используемые в арматуре для нефтепродуктов, азотной и фосфорной кислот, сернистых газов, работающей при температуре от -253 до +150ºС. С повышением температуры прочность алюминиевых сплавов быстро понижается.

Никель и никелевые сплавы хорошо противостоят действию коррозионных сред и, в частности, действию морской воды. Одним из важнейших свойств никеля является его способность сохранять пластичность при низких температурах. В интервале температур от +650 до -271ºС пластичные свойства никеля не изменяются. Из никелевых сплавов в арматуростроении наибольшее применение получил монель-металл НМЖМц28-2,5-1,5, устойчивый против действия морской воды.

Титановые сплавы в арматуростроении получают всё большее применение. Арматура из титановых сплавов пригодна для работы в коррозионных средах при низких и повышенных температурах; она часто выполняется сварной. Из титановых сплавов могут изготавливаться также сильфоны. Однако титан имеет низкие антифрикционные свойства и склонен к задиранию при трении скольжения, поэтому рабочие поверхности деталей арматуры из титана должны подвергаться соответствующей обработке или наплавке.

Что такое чугун? — Свойства и использование

Что такое чугун?

Чугун, сплав железа, содержащий от 2 до 4 процентов углерода, а также различные количества кремния и марганца и следы примесей, таких как сера и фосфор. Его получают путем восстановления железной руды в доменной печи.

Жидкий чугун отливают или разливают в сырых поросят в форме чушек и закаливают, а затем чушки повторно расплавляют в вагранках с отходами и легирующими элементами для производства широкого спектра продуктов.Его можно преобразовать в формы.

Чугун — хрупкий и менее пластичный материал с высокой коррозионной стойкостью. Из-за его высокой прочности на сжатие он используется для изготовления основы или корпуса большинства машин. Чугун также имеет низкую температуру плавления около 1200 градусов по Цельсию, что делает его пригодным для литья. Его называют чугунным из-за его литейных свойств. Он отличается низкими производственными затратами и отличными механическими характеристиками.

В чем разница между чугуном и сталью?

Чугун на самом деле представляет собой сплав железа и углерода, как и сталь, с основным отличием в том, что в чугуне больше углерода.В то время как сталь требует содержания углерода не более 2 процентов, чугун обычно содержит от 2 до 3,5 процентов углерода.

Чугун дешевле большинства сталей. Кроме того, температура плавления чугуна ниже, чем у стали, но он имеет высокую прочность на сжатие, высокую твердость и высокую износостойкость. Следовательно, важное различие между сталью и чугуном состоит в том, что сталь пластичная и ковкая, тогда как чугун закален и обладает высокой прочностью на сжатие.

В качестве еще одного важного различия между сталью и чугуном мы можем сказать, что углерод в стали находится в форме карбида железа, тогда как чугун имеет углерод в виде графита или карбида железа или того и другого.Кроме того, чугун не содержит стали и обладает отличной текучестью.

Свойства чугуна

Некоторые общие механические свойства чугуна включают:

- Твердость. Устойчивость материала к истиранию и вдавливанию.

- Прочность. Способность материала поглощать энергию

- Пластичность. Способность материала деформироваться без разрушения

- Упругость. Способность материала возвращаться к исходным размерам после деформации.

- Ковкость. Способность материала деформироваться при сжатии без разрыва.

- Предел прочности. Наибольшее продольное напряжение, которое может выдержать материал без разрыва.

- Усталостная прочность. Максимальное напряжение, которое материал может выдержать в течение заданного количества циклов без разрушения

Чугун

Чугун также содержит небольшое количество примесей, таких как кремний, сера, марганец и фосфор, медь, никель, хром , которые влияют на его свойства в малом или большом масштабе.Эффект от этих свойств следующий.

- Кремний: В чугуне частицы кремния составляют до 4 процентов. Он способствует образованию графита, что делает его мягким и легко обрабатываемым, а также повышает прокаливаемость и электрическое сопротивление.

- Сера: Присутствует до 0,1 процента. Это делает чугун твердым и хрупким.

- Марганец: Способствует карбидообразованию чугуна, что делает его элитным, твердым и повышает устойчивость к износу и истиранию.Присутствует до 0,75 процента.

- Хром: Он также способствует образованию карбидов, что увеличивает прокаливаемость, износостойкость, устойчивость к коррозии и окислению.

- Никель: Повышает прочность на разрыв.

- Вольфрам: Повышает жаропрочность и жаропрочность.

- Молибден: Повышает прокаливаемость.

- Ванадий: Повышает прокаливаемость и жаропрочность.

- Алюминий: Действует как раскислитель стали.

- Титан: Действует как раскислитель стали.

- Ниобий: Он снижает прокаливаемость и увеличивает пластичность, что приводит к увеличению ударной вязкости.

- Кобальт: Снижает прокаливаемость и сопротивляется размягчению при повышенных температурах.

Типы чугуна

Существует четыре типа основного чугуна, как объясняется ниже:

- Серый чугун

- Белый чугун

- Ковкий чугун

- Ковкий чугун

1.Серый чугун

Серый чугун или серый чугун — это тип чугуна с графитовой микроструктурой. Он назван в честь серого цвета образовавшейся трещины из-за присутствия графита. Это самый распространенный чугун и наиболее широко используемый литой материал в зависимости от веса.

Чугун первого типа содержит углерод в свободной форме. Он также известен как товарный чугун из-за того, что в основном используется в коммерческих целях.

Он содержит от 3 до 3,5 процентилей углерода и остальное железо.Этот чугун имеет низкую прочность на разрыв, высокую прочность на сжатие и не пластичен. Обладает отличными обрабатываемыми свойствами. Этот металл обозначается буквой FG, за которой следует цифра, показывающая максимальное растягивающее напряжение.

2. Белый чугун

Белый чугун — это тип сплава углерод-железо, который содержит более 2% углерода в виде цементита.

Название «белое литье» происходит от его белой поверхности, вызванной примесями карбида, которые допускают образование трещин по всему металлу.При переломе обнаруживается серебристый (белый) перелом.

Чугун, в котором углерод присутствует в комбинированной или карбидной форме, известный как белый чугун. Белый цвет обусловлен образованием карбида. Он твердый и не подходит для механической обработки. Этот утюг имеет высокую прочность на разрыв и низкую прочность на сжатие.

3. Ковкий чугун

Ковкий чугун производится из белого чугуна путем его нагрева и выдержки при 1 500–1 750 ° F (816–954 ° C) с последующим медленным охлаждением в диапазоне температур 1300–1400 ° F (704–760 ° C).

Этот чугун получают из белого чугуна термической обработкой. Чаще всего его получают отжигом белого чугуна.

Обладает повышенной прочностью и пластичностью, как сталь, но легко отливается. Он часто используется для небольшого растяжения, с хорошей прочностью на разрыв и способностью изгибаться без разрушения (пластичность). Области применения: электрическая арматура, ручной инструмент, трубопроводная арматура, шайбы, кронштейны, заборы и т. Д.

4. Ковкий чугун

Он также известен как чугун с шаровидным графитом или высокопрочный чугун.Обладает высокой прочностью. Его получают из серого чугуна путем добавления небольшого количества магния на стадии расплава.

Обозначается SG, за которым следуют числа, обозначающие предел прочности при растяжении и относительное удлинение.

5. Пестрый чугун

Чугун с равным содержанием свободного углерода и карбида, известный как крапчатый чугун. Имеет промежуточное свойство и цвет серого чугуна и белого чугуна.

6. Охлажденный чугун

Если белый чугун быстро охладился после стадии расплава, полученный чугун известен как охлажденный чугун.

7. Легированный чугун

Легированный чугун, полученный путем добавления в чугун некоторых легирующих элементов, таких как никель, хром, медь и т. Д. Он имеет улучшенные свойства в зависимости от легирующего элемента. Этот чугун производится для того, чтобы получить желаемые свойства чугуна.

Использование чугуна

Чугун можно использовать для изготовления различных материалов и изготовления различных инструментов и т. Д.

- Серый чугун: Блоки цилиндров двигателя, маховики, корпуса коробок передач, основания станков.

- Белый чугун: Опорные поверхности.

- Ковкий чугун: Шестерни, распредвалы, коленчатые валы, поршневые кольца.

- Многие виды сантехнической арматуры, такие как канализационные трубы, люки, водопроводные трубы, цистерны, производятся из чугуна.

- Основание колонны и металлические колонны могут быть изготовлены из чугуна.

- Литейная форма, используемая для изготовления фонарных столбов, металлических лестниц, ворот и т.д.

- Из него можно изготавливать различные виды сельскохозяйственной техники и инвентаря.

- Из чугуна могут быть изготовлены различные детали машинного оборудования

- Применяется при изготовлении автомобильных деталей

- Применяется при изготовлении кастрюль и посуды

- Применяется при изготовлении якорей для судов

Преимущества чугуна

- Обладает хорошими литейными свойствами.

- Обладает хорошей чувствительностью.

- Обладает отличной износостойкостью.

- Обладает хорошей обрабатываемостью.

- Обладает очень низкой чувствительностью к надрезам.

- Обладает низкой концентрацией напряжений.

- Обладает низкой стоимостью.

- Обладает прочностью.

- Обладает устойчивостью к деформации.

- Прочность на сжатие в три-пять раз выше, чем у стали.

- Обладает отличными антивибрационными (или демпфирующими) свойствами, поэтому используется для изготовления корпусов машин.

- Он имеет постоянные механические свойства в диапазоне от 20 до 350 ° C.

- Он доступен в больших количествах, следовательно, производится в массовом масштабе.Инструменты, необходимые для процесса литья, относительно дешевы и недороги. Это обуславливает невысокую стоимость ее продукции.

- Ему можно придать любую сложную форму и размер без дорогостоящих операций механической обработки

Недостатки чугуна

- Склонен к ржавчине

- Обладает плохой прочностью на разрыв

- Обладает высоким отношением веса к прочности

- Обладает высокой хрупкостью.

- Обладает плохой ударопрочностью.

- По сравнению со сталью имеет низкую обрабатываемость.

- Его детали чувствительны к сечению; это связано с медленным охлаждением толстых участков.

- Выход из строя его частей внезапен и в целом не отражает предел текучести.

- Необрабатывается (белый чугун).

Часто задаваемые вопросы.

Что такое чугун?Чугун, сплав железа, содержащий от 2 до 4 процентов углерода, а также различные количества кремния и марганца и следы примесей, таких как сера и фосфор. Его получают путем восстановления железной руды в доменной печи.

Из чего делают чугун?Чугун получают из чугуна, который является продуктом плавки железной руды в доменной печи.Чугун можно производить непосредственно из расплавленного чугуна или путем переплавки чугуна, часто вместе со значительными количествами чугуна, стали, известняка, углерода (кокса), и принятия различных мер для удаления нежелательных примесей.

Для чего используется чугун?Обладая относительно низкой температурой плавления, хорошей текучестью, литьем, отличной обрабатываемостью, устойчивостью к деформации и износостойкостью, чугуны стали конструкционным материалом с широким спектром применения и используются в трубах, машинах и деталях автомобильной промышленности, таких как как головки блока цилиндров, цилиндр.

В чем разница между чугуном и сталью?Чугун на самом деле представляет собой сплав железа и углерода, как и сталь, с основным отличием в том, что в чугуне больше углерода. В то время как сталь требует содержания углерода не более 2 процентов, чугун обычно содержит от 2 до 3,5 процентов углерода.

Каковы свойства чугуна? Свойства чугуна включают:

1. Твердость — устойчивость материала к истиранию и вдавливанию.

2. Прочность — способность материала поглощать энергию.

3. Пластичность — способность материала деформироваться без разрушения.

4. Эластичность — способность материала возвращаться к исходным размерам после деформации.

Применения чугуна:

Используется в производстве труб для транспортировки подходящих жидкостей.

Используется при изготовлении различных машин.

Используется в производстве автомобильных запчастей.

Используется для изготовления кастрюль, сковородок и посуды.

Применяется при изготовлении якорей для судов.

Читайте также

Связанное сообщениеЧугун | Типы, преимущества, недостатки, использование, свойства

Чугун — это сплав черных металлов, содержащий более 2% углерода. Хотя он может иметь любой процент углерода от 2% до 6,67%, но на практике он составляет всего от 2% до 4%.

Свое название получил благодаря отличным литейным качествам.Он твердый и хрупкий.

Между чугуном и сталью есть принципиальная разница. Сталь содержит менее 1% углерода, а чугун — более 2% углерода.

Другие легирующие элементы, которые обычно используются в нем:

- Марганец : Повышает сопротивление износу и истиранию

- Хром : Повышает прокаливаемость, износостойкость, устойчивость к коррозии и окислению

- Никель : Повышает прочность на разрыв

- Вольфрам : Повышает жаропрочность и жаропрочность

- Молибден : Повышает прокаливаемость

- Ванадий : Повышает прокаливаемость и жаропрочность

- Кремний : Повышает прокаливаемость и удельное электрическое сопротивление

- Алюминий : работает как раскислитель стали

- Титан : работает как раскислитель стали

- Ниобий : снижает закаливаемость и увеличивает пластичность, что приводит к увеличению ударной вязкости

- Кобальт : снижает закаливаемость и сопротивляется размягчению при повышенных температурах

В приведенной выше таблице вы можете найти состав различных типов чугунов

Ниже приведены некоторые важные его типы

- Серый

- Пластичный

- Графит уплотненный

- Белый

- Гибкий

- Устойчивость к истиранию

- Шаровидная или сфероидальная

- Аустенитный

Теперь кратко обсудим свойства каждого из них.

- Белый чугун

Углерод присутствует здесь в виде карбида железа (Fe 3 C).

Его свойства

- Обладает высокой прочностью на сжатие

- Трудно обработать

- Обладает хорошей твердостью

- Устойчивость к износу

- Серый чугун

Углерод здесь в основном в форме графита.Стоит недорого.

Его свойства

- Обладает хорошей обрабатываемостью

- Обладает хорошей устойчивостью к истиранию и износу

- Обладает высокой прочностью на сжатие

- Хрупкий

- Ковкий чугун

Его свойства

- Обладает высокой пластичностью

- Обладает высокой прочностью

- Ковкий чугун

Они стали пластичными с помощью отжига.Из них изготавливают детали, где ковка стоит дорого, например, опоры тормозов, ступицы колес вагонов и т. Д. Они дорогие.

Его свойства

- Обладают повышенной пластичностью

- Они прочнее серого чугуна

- Их можно перекручивать или сгибать без перелома

- Отличные возможности обработки

5. Чугун с шаровидным графитом или шаровидным графитом

Здесь графит присутствует в виде сфер или конкреций.

Его свойства

- Обладают повышенной прочностью на разрыв

- Обладают хорошими характеристиками удлинения

- Обладает хорошими литейными свойствами

- Он доступен в больших количествах, следовательно, производится массово. Инструменты, необходимые для процесса литья, относительно дешевы и недороги. Это приводит к низкой стоимости ее продукции.

- Ему можно придать любую сложную форму и размер без дорогостоящих операций механической обработки

- Она имеет в три-пять раз большую прочность на сжатие по сравнению со сталью .

- Обладает хорошей обрабатываемостью (серый чугун)

- Обладает отличными антивибрационными (или демпфирующими) свойствами, поэтому используется для изготовления корпусов машин.

- Обладает хорошей чувствительностью

- Обладает отличной износостойкостью

- Обладает постоянными механическими свойствами от 20 до 350 градусов Цельсия

- Обладает очень низкой чувствительностью к метке

- Имеет низкую концентрацию напряжений

- Низкая стоимость

- Обладает прочностью

- Устойчивость к деформации

- Склонен к ржавчине

- Обладает плохой прочностью на разрыв

- Его части чувствительны к сечению, это связано с медленным охлаждением толстых сечений.

- Выход из строя частей является внезапным и полным, у него нет предела текучести.

- Имеет плохую ударопрочность

- По сравнению со сталью хуже обрабатывается

- Имеет высокое соотношение веса и прочности

- Обладает повышенной хрупкостью

- Не обрабатывается (белый чугун)

Используется для изготовления следующих вещей

- Используется при производстве труб для транспортировки подходящих жидкостей

- Используется в производстве различных машин

- Применяется в производстве автомобильных деталей

- Используется для изготовления кастрюль и посуды

- Применяется при постановке якоря для судов.

Источник изображения

Состав

Категория: Наука о производствеСвойства, типы, преимущества, недостатки и области применения

В прошлой статье мы обсудили механические свойства металлов вместе с цветными металлами и объяснением диаграммы железо-углерод. А в сегодняшней статье мы подробно обсудим свойства, типы, преимущества, недостатки и области применения чугуна .

Что такое чугун?

Чугун получают путем плавки чугуна с коксом, известняком и стальным ломом в печи. Он содержит от 2,1% до 4,5% углерода. Чугун также содержит небольшое количество кремния, марганца, фосфора и серы.

Свойства чугуна

Свойства Castiron следующие.

- Имеет невысокую стоимость.

- Очень хрупкий.

- Обладает высокой прочностью на сжатие и износостойкостью.

- Обладает хорошими литейными характеристиками.

- Температура плавления чугуна ниже, чем у стали.

- Обладает отличной обрабатываемостью.

- Большинство чугунов не податливы ни при каких температурах.

- Чугун имеет меньшую пластичность и не может легко прокатываться, вытягиваться или обрабатываться при комнатной температуре.

Типы чугуна:

Четыре типа чугуна представлены ниже вместе с его составом, микроструктурой, свойствами, поверхностью разрушения и областями применения.

- Серый чугун

- Белый чугун

- Ковкий чугун

- Шаровидный или высокопрочный чугун или ковкий чугун

Серый чугун:

- Эти виды чугуна широко используются.

- Наличие графита в виде хлопьев (типа волокна)

Состав:

- 2,5% — 4% Углерод

- 1% — 3% кремний, остальное железо

Микроструктура:

- α-феррит и чешуйчатый графит

Свойства:

- Высокая текучесть, очень высокая прочность на сжатие, очень эффективное гашение вибраций, низкая стоимость.

Поверхность трещины:

- Сероватая, черноватая поверхность при растрескивании (из-за чешуек графита), отсюда и название «серый чугун».

Приложения:

- Сосуды под давлением, диски сцепления, поршни, головки цилиндров, основная конструкция машин и тяжелого оборудования, подверженного вибрации, фитинги, рычаги, клапаны и т. Д.

Белый чугун:

Характеристики белого чугуна следующие.

Состав:

- 1,8% — 3,2% Углерод

- 0,3% — L8% Кремний, остальное железо

Микроструктура:

- Карбид железа (светлая фаза), перлит (темная фаза)

- Без графита

Свойства:

- Очень твердый и хрупкий, с высокой износостойкостью, без пластичности и пластичности, не поддается механической обработке.

Поверхность трещины:

- Поверхность белесая (отсюда и название).

Приложения:

- Вкладыши для бетономешалок, некоторых типов волочильных штампов, шаровых мельниц, экструзионных форсунок и т. Д.

Ковкий чугун:

Характеристики ковкого чугуна:

Состав:

- 1,8% — 3,2% углерода

- 0,3% -1,8% кремния, остальное железо.

Микроструктура:

- Розетки темного графита в α-ферритовой матрице.

Недвижимость:

- Высокая пластичность, очень хорошая обрабатываемость, хорошие магнитные свойства, износостойкость

Области применения:

- Шатуны, фланцы, шестерни трансмиссии, корпуса дифференциалов для автомобильной промышленности, трубопроводная арматура, арматура, детали для железных дорог и морских сооружений.

Чугун с шаровидным графитом или шаровидным графитом:

Характеристики чугуна с шаровидным графитом следующие…

Состав:

- 3–4% углерода, 1,6–2,8% кремния, остальное железо

- Очень низкий процент фосфора и серы

Микроструктура:

- Узелки темного графита в окружении α-ферритовой матрицы

Свойства:

- Высокая пластичность, очень хорошая обрабатываемость, высокая коррозионная стойкость и хорошие свойства ползучести при повышенных температурах.

Приложения:

- Маховик, ключи, рамы двигателей, дверцы топок, патроны токарных станков, корпуса насосов и т. Д.

Применения чугуна:

Применения чугуна следующие.

- Конструкции станков. Пример: станина, рама и т. Д.

- Насосы и компрессоры.

- Блоки цилиндров и головки для I.C. двигатели.

- Для транспортировки жидкостей используется чугун для изготовления труб.

Преимущества чугуна

Преимущества чугуна следующие.

- Чугун с хорошей обрабатываемостью (серый чугун).

- Обладает хорошими литейными свойствами.

- По сравнению со сталью чугун имеет в 3-5 раз большую прочность на сжатие.

- Чугун обладает отличной износостойкостью.

- Имеет сопротивление деформации и низкую концентрацию напряжений.

Недостатки чугуна

Недостатки чугуна следующие.

- Чугун обладает повышенной хрупкостью.

- Белый чугун не поддается механической обработке.

- Обладает плохой ударопрочностью и имеет высокое отношение веса к прочности.

- Обрабатываемость плохая.

Это подробное описание чугуна. Если у вас есть какие-либо сомнения, вы можете спросить нас, и мы ответим вам в течение 24 часов.

Дополнительные ресурсы:

Типы сталей и свойства

Механические свойства металлов

Цветные металлы

различных типов чугуна

При разрушении белого чугуна повсюду видны белые трещины из-за присутствия примесей карбидов.Белый чугун твердый, но хрупкий. Он имеет более низкое содержание кремния и низкую температуру плавления. Углерод, присутствующий в белом чугуне, осаждается и образует крупные частицы, повышающие твердость чугуна. Он устойчив к абразиву, а также экономичен, что делает их полезными в различных областях, таких как подъемные штанги и футеровки в мельницах, изнашиваемые поверхности насосов, шары и кольца угольных измельчителей и т. Д.

Grey — самый универсальный и широко используемый чугун.Присутствие углерода приводит к образованию чешуек графита, которые не пропускают трещины при разрыве материала. Вместо этого по мере разрушения материала графит вызывает многочисленные новые трещины. Расколотый чугун сероватого цвета, что также дало ему название. Благодаря хлопьям графита серый чугун имеет низкую ударопрочность. Они также не обладают эластичностью и имеют низкую прочность на разрыв.

Однако графитовые подделки придают чугуну превосходную обрабатываемость, демпфирующие свойства, а также хорошие смазывающие свойства, что делает их полезными во многих промышленных применениях.Графитовая микроструктура чугуна имеет матрицу, состоящую из феррита, перлита или их комбинации. Расплавленный серый чугун обладает большей текучестью, и они хорошо расширяются во время затвердевания или замерзания чугуна. Это сделало их полезными в таких отраслях, как сельское хозяйство, автомобилестроение, текстильные фабрики и т. Д.

Ковкий чугун — это в основном белый чугун, который подвергается термообработке для преобразования карбида в графит. Полученный чугун имеет свойства, которые отличаются как от серого, так и от белого чугуна.В случае ковкого чугуна структура графита формируется в виде сфероидальных частиц неправильной формы, а не чешуек, которые обычно присутствуют в сером чугуне. Благодаря этому ковкий чугун ведет себя как низкоуглеродистая сталь. Имеется значительная усадка, которая приводит к снижению производства чугуна, а также к увеличению затрат. Ковкий чугун легко отличить по тупым границам.

Ковкий чугун — это еще один тип ферросплавов, который используется в качестве конструкционного материала во многих областях.Для производства высокопрочного чугуна в расплавленный чугун добавляется небольшое количество магния, который изменяет образующуюся структуру графита. Магний вступает в реакцию с кислородом и серой в расплавленном чугуне, что приводит к образованию графита в форме узелков, который получил название чугун с шаровидным графитом. Как и ковкий чугун, ковкий чугун гибок и демонстрирует линейную зависимость напряжения от деформации. Его можно отливать разных размеров и различной толщины.

Чугун: определение, применение, свойства и типы

Из этой статьи вы узнаете определение, области применения, свойства, состав и типы чугуна.Вы также узнаете преимущества и недостатки чугуна.

Что такое чугун?

Чугун — это группа углеродных сплавов, содержащих от 2 до 4% углерода и различное количество кремнезема и марганца. Он также содержит примеси, такие как фосфор и сера. Его получают путем восстановления железной руды в доменной печи, и его основным материалом является чугун, полученный из плавленой железной руды в печи. Этот чугун производится непосредственно из расплавленного чугуна или путем переплавки чугуна, часто вместе со значительными количествами железа, известняка, стали или кокса.

Его можно плавить в доменных печах особого типа, называемых куполом, но чаще его плавят в индукционных или электродуговых печах.

Подробнее: Свойства и состав чугуна

Как упоминалось ранее, чугун получают из чугуна, известняка и кокса. Его производственный процесс происходит в вагранке путем переплавки этих трех материалов. Вагранка примерно такая же, как доменная. Он имеет цилиндрическую форму, диаметр около 1 м и высоту около 5 м.Материалы разливаются сверху печи и затем нагреваются. На этом этапе примеси чугуна в некоторой степени удаляются путем окисления, которое образует расплавленный чугун. Затем шлак удаляют с верхней части чугуна через равные промежутки времени. Затем расплавленное железо выливают в форму для придания необходимой формы.

Применения чугуна

Применение чугуна широко распространено в машиностроительном мире, например, в машиностроении, на стройплощадках, в деревообрабатывающих мастерских и т. Д.Ниже объясняются области применения чугуна.

Одно из его применений — декоративное литье, такое как ворота, фонарный столб, кронштейн, железная колонна для небольшого покрытия.

Используется для элемента сжатия

Его применение o включает производство цистерн, водопроводных и газовых труб, канализации, сантехнической арматуры и крышек люков. и

Чугуниспользуется для изготовления рельсовых цепей, колес тележек и т. Д.

Подробнее: Кованое железо

Общие применения типов чугуна включают:

- Серый чугун устойчив к износу, поэтому его используют для изготовления блоков цилиндров и головок цилиндров, коллекторов, деталей редукторов газовых горелок, кожухов и корпусов. Белый чугун

- является хрупким материалом из-за процесса охлаждения, используемого при его производстве. Вот почему белый чугун используется в областях, требующих износостойкости и истирания, таких как дробеструйные сопла, футеровка мельниц, железнодорожные тормозные колодки, валки прокатных станов, корпуса шламовых насосов и дробилки.

- Применение высокопрочного чугуна настолько обширно, потому что его можно разделить на различные марки. Материал легко поддается механической обработке, обладает хорошей усталостью и пределом текучести, а также хорошей износостойкостью.он используется для изготовления поворотных кулаков, коленчатых валов, тяжелых зубчатых передач, компонентов автомобильной подвески, гидравлических компонентов и петель автомобильных дверей.

- Наконец, ковкий чугун также бывает разных марок. он обладает способностью удерживать и накапливать смазочные материалы, неабразивные частицы износа и пористую поверхность, которая улавливает другие абразивные частицы. Из-за этого ковкий чугун используется для тяжелых опорных поверхностей, цепей, звездочек, шатунов, компонентов трансмиссии и осей, а также железнодорожного подвижного состава.

Подробнее: Все, что вам нужно знать о порошковой металлургии

Механические свойства чугуна

Ниже приведены механические свойства чугуна:

Твердость — стойкость материала к истиранию и вдавливанию

Toughness — способность материала поглощать энергию

Ductility — способность материала деформироваться без разрушения

Эластичность — способность материала возвращаться к исходным размерам после деформации

Ковкость — способность материала деформироваться при сжатии без разрыва

Прочность на разрыв — наибольшее продольное напряжение, которое материал может выдержать без разрыва

Усталостная прочность — максимальное напряжение, которое материал может выдержать в течение заданного количества циклов без разрушения.

Подробнее: Понимание разницы между металлами и неметаллами

Добавлены другие легирующие элементы для производства:

- Марганец : Повышает сопротивление износу и истиранию

- Хром : Повышает прокаливаемость, износостойкость, устойчивость к коррозии и окислению

- Никель : Повышает прочность на разрыв

- Вольфрам : Повышает жаропрочность и жаропрочность

- Молибден : Повышает прокаливаемость

- Ванадий : Повышает прокаливаемость и жаропрочность

- Кремний : Повышает прокаливаемость и удельное электрическое сопротивление

- Алюминий : работает как раскислитель стали

- Титан : работает как раскислитель стали

- Ниобий : снижает закаливаемость и увеличивает пластичность, что приводит к увеличению ударной вязкости

- Кобальт : снижает закаливаемость и сопротивляется размягчению при повышенных температурах

Подробнее: Сырье, используемое при производстве чугуна и стали

Виды чугуна

Ниже представлены различные типы чугуна:

Серый чугун:

Эти типы чугуна имеют сероватый оттенок из-за их графитовой микроструктуры, которая приводит к нарушению цвета.Она имеет меньшую прочность на растяжение и сопротивление, чем сталь, а ее прочность на сжатие сравнима с низко- и среднеуглеродистой сталью. Они основаны на размере и форме чешуек графита, присутствующих в микроструктуре чугуна.

Белый утюг:

Белое железоимеет белые фракционные поверхности, потому что оно содержит карбид железа, который называется «цементит». Из-за низкого содержания кремния и более высокой скорости охлаждения. Углерод в белом чугуне выпадает в осадок и позволяет ему плавиться как метастабильная фаза цементита, fe3c, а не графита.Цементит выпадает из расплава в виде относительно крупных частиц. Когда карбид железа выпадает в осадок, он отводит углерод из исходного расплава, перемещая смесь в направлении более близкого к эвтектическому, а оставшаяся фаза представляет собой аустенит с более низким содержанием железа и углерода (который при охлаждении может превратиться в мартенсит).

Подробнее: Различные способы сталеплавильного производства

Ковкий чугун:

Процесс изготовления ковкого чугуна начинается с белой отливки, которую нагревают примерно до 950 ° C (1740 ° F), а затем охлаждают в течение дня или двух; углерод в карбиде железа затем превращается в графит и феррит плюс углерод (аустенит).Медленный процесс позволяет поверхностному натяжению формировать графит в виде сфероидальных частиц, а не хлопьев.

Ковкий чугун:

Эти типы чугуна также известны как чугун с шаровидным графитом или ковкий чугун. Он был разработан в 1948 году. В ковких типах чугуна есть графит в виде очень крошечных узлов, а графит — в виде концентрических слоев, образующих узел. Свойства пластичного чугуна заключаются в том, что пористая сталь обладает эффектом концентрации напряжений, который производят чешуйки графита — крошечные количества 0.02–0,1% магния и только 0,02–0,4% церия, добавленные к этим сплавам, замедляют рост выделений графита за счет связывания с краями графитовых плоскостей.

Подробнее: Различные виды стружки при резке металла

Преимущества и недостатки чугуна

Преимущества:

Ниже приведены преимущества чугуна в различных областях его применения:

- хорошие литейные свойства.

- в наличии в больших количествах.

- низкая стоимость к материалу