состав чугуна, каково содержание в нем углерода и железа, сфера использование материала

Химический состав чугуна

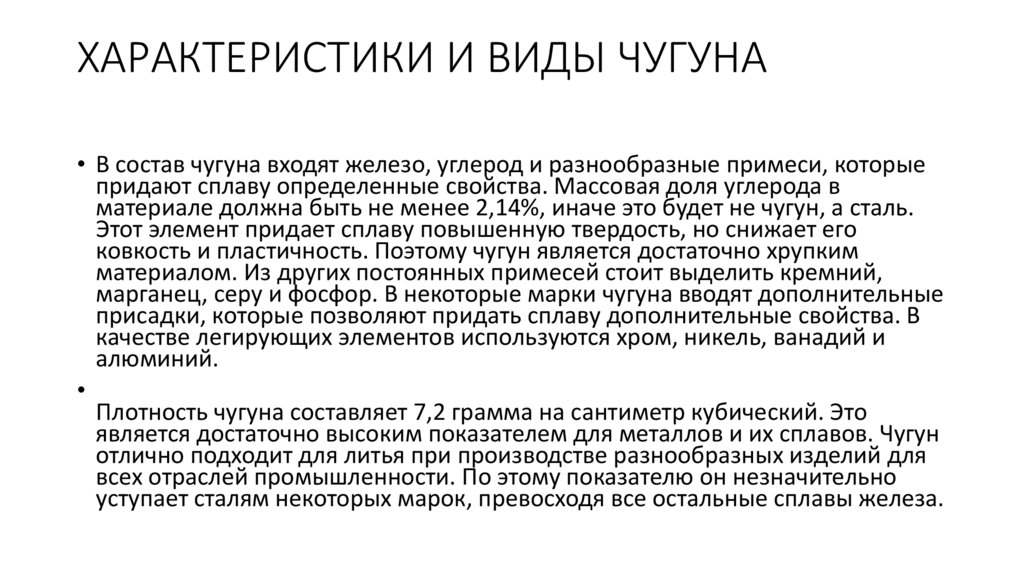

Чугун — это сплав железа и углерода, в котором процентное содержание углерода составляет не менее 2,14%, но не более 4,5%. Углерод входит в состав чугуна в форме цементита либо графита. Если процент содержания углерода составляет меньше 2,14%, такой сплав именуется сталью.

Известно, что чугунный сплав впервые был произведен в Китае в VI веке. В Европу секрет его производства пришел в XIV веке, а в России его состав был доведен до совершенства лишь в XVII. За все это долгое время формула чугуна не изменилась.

Самый качественный материал производился на литейном заводе братьев Демидовых, расположенном на Урале.

По прошествии веков он не только не утратил своей актуальности, но и приобрел еще более обширный спектр применения.

Разновидности материала

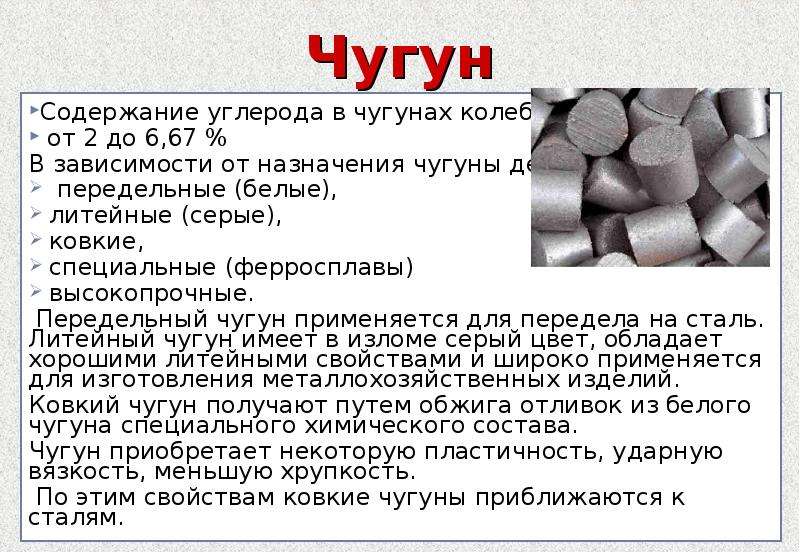

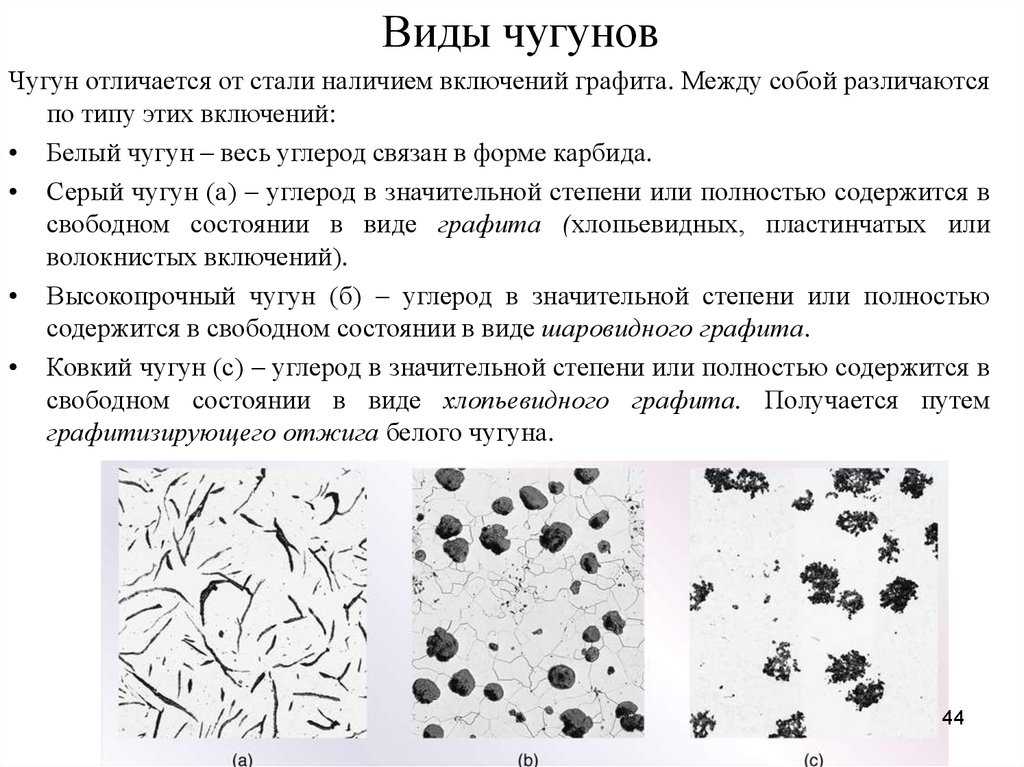

Существуют такие виды чугуна, как предельный и литейный. Первый используют при производстве стали по кислородно-конвертерному пути. Кремний и марганец в таком сплаве содержится в очень малом количестве. Литейный вид материала более широко используется в промышленности и производстве. Он, в свою очередь, подразделяется на следующие виды:

Кремний и марганец в таком сплаве содержится в очень малом количестве. Литейный вид материала более широко используется в промышленности и производстве. Он, в свою очередь, подразделяется на следующие виды:

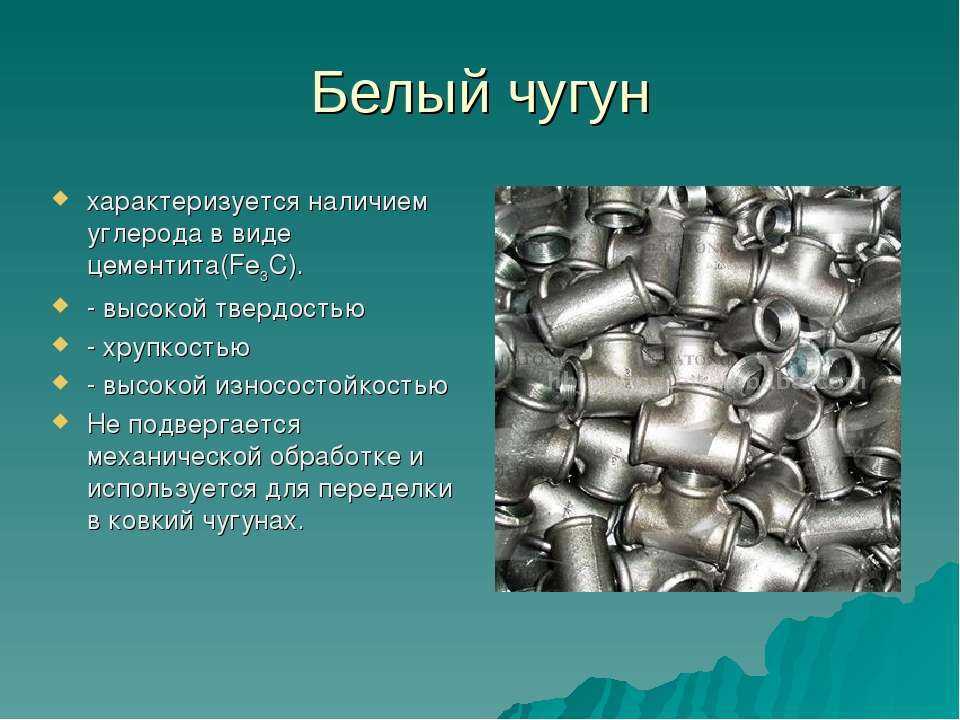

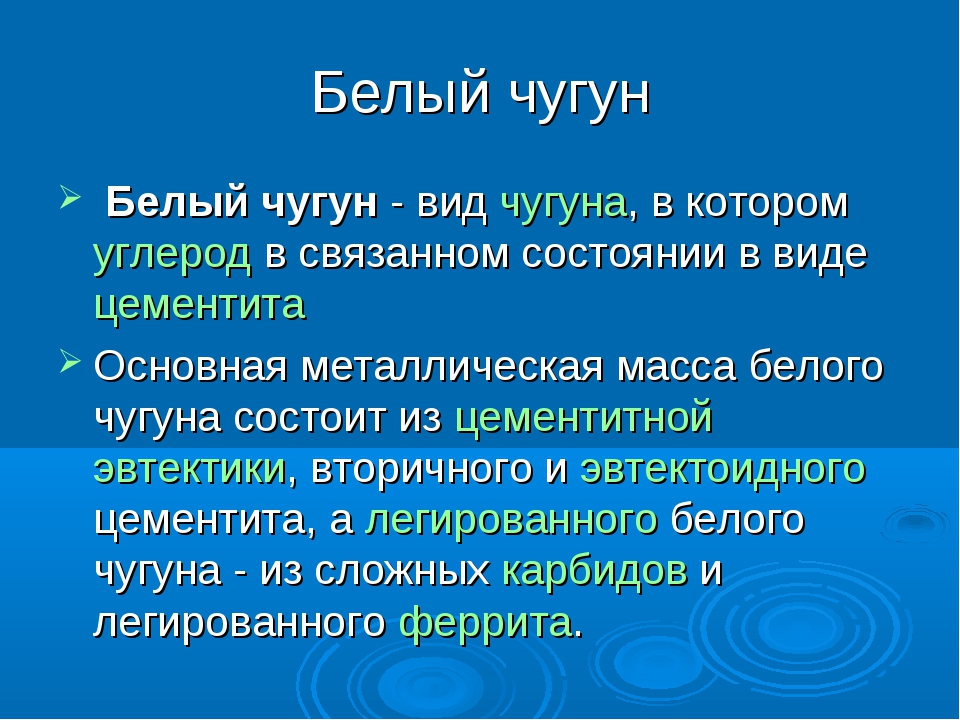

- Белый чугун — в нем углерод представляет собой карбид железа. При этом на его разломе видно белый отлив, откуда и пошло его название. В чистом виде он не используется. Применяется в процессе производства ковкого чугуна.

- Для серого чугуна характерен серебристый отлив на изломе. Он имеет широкую сферу применения и отлично обрабатывается при помощи резцов.

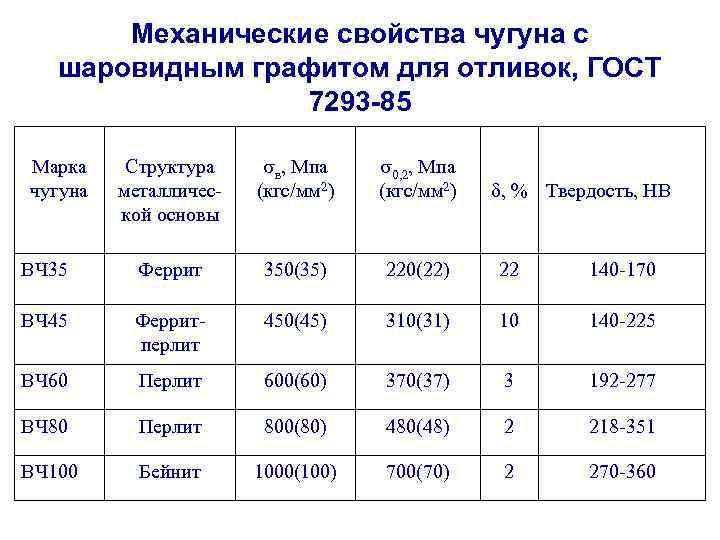

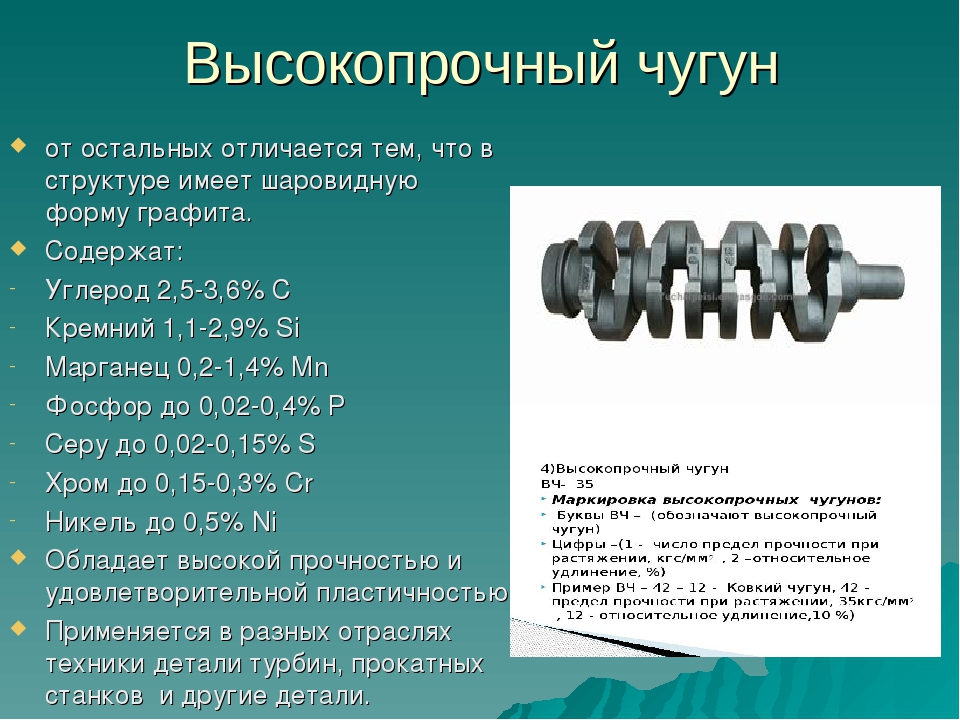

- Высокопрочный сплав используется для повышения прочностных характеристик изготавливаемого материала. Его получают из серого чугуна путем добавления к его массе примеси магния.

- Ковкий чугун также является одной из разновидностей серого чугуна. Его название говорит о том, что он обладает повышенной пластичностью, а получают его из белого чугуна при помощи отжига.

- Половинчатый — обладает специальными свойствами.

Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

Маркировка

Как и другие металла или их сплавы, ковкий чугун имеет определённую маркировку. Он обозначается в сокращении КЧ. После букв, обозначающих материал, идут цифры. Первые две обозначают предел прочности на разрыв. Третья цифра указывает на показатель удлинения в процентах.

По ГОСТу 1215–79 существует 11 разновидностей ковкого чугуна, которые имеют собственную маркировку. Их можно найти в справочниках по литью металлов и сплавов или таблицах в интернете.

Маркировка

Особенности сплава

Главная особенность чугуна скрыта в процессе его изготовления. Дело в том, что у разных видов этого сплава температура плавления достигает 1200ºС, в то время как у стали она составляет 1500 ºС. На этот фактор влияет слишком высокое содержание углерода. Атомы железа и углерода между собой имеют не очень тесные связи.

Дело в том, что у разных видов этого сплава температура плавления достигает 1200ºС, в то время как у стали она составляет 1500 ºС. На этот фактор влияет слишком высокое содержание углерода. Атомы железа и углерода между собой имеют не очень тесные связи.

Когда происходит выплавка, атомы углерода не могут целиком внедриться в молекулярную решетку железа, из-за чего чугунный сплав приобретает хрупкость. В связи с этим его не используют в производстве деталей, которые будут постоянно подвергаться нагрузке.

Этот материал относится к отрасли черной металлургии и по своим характеристикам схож со сталью. Изделия из чугуна и стали нашли широкое применение в повседневной жизни, и оно является целиком оправданным.

Если сравнивать характеристики этих металлов, можно сделать следующие заключения:

- Стоимость стальных изделий выше стоимости чугунных.

- Различия в цвете: чугун темный и матовый, а сталь — светлая и блестящая.

- Сталь хуже поддается литью, но, в отличие от чугуна, легче поддается ковке и сварке.

- Сталь обладает большей прочностью, нежели чугунный сплав.

- Сталь тяжелее по весу.

- В ней содержание углерода ниже, чем в чугуне.

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Достоинства и недостатки

Этот материал, как и любой другой, имеет свои сильные и слабые стороны.

К достоинствам чугуна относятся такие факторы:

- Иногда его даже сравнивают по характеристикам со сталью, ведь определенные его виды отличаются повышенной прочностью.

- Длительное время сохраняет температуру: при нагревании тепло по нему распределяется равномерно и долгое время остается неизменным.

- Является экологически чистым материалом, благодаря чему нередко используется при изготовлении посуды, в которой непосредственно будет готовиться пища.

- Не реагирует на кислотно-щелочную среду.

- Является долговечным материалом.

- Чем дольше используется изделие из этого материала, тем лучше становится его качество.

- Этот материал является абсолютно безвредным для организма человека.

К недостаткам можно отнести следующие факторы:

- Может покрываться ржавчиной даже при непродолжительном нахождении в нем воды.

- Является весьма дорогостоящим материалом, но несмотря на это, целиком оправдывает себя. Качество, практичность и надежность — вот основные признаки изделий, изготовленных из этого сплава.

- Серый чугун характеризуется маленькой пластичностью.

- Белый — весьма хрупок и идет чаще всего на переплавку.

Определяем происхождение по типу детали

Рассмотрев подробные характеристики этих сплавов, можно уверенно пользоваться знаниями о том, чугун от стали чем отличается. Имея перед собой металлический предмет, сомневаясь в его происхождении, рационально сразу вспомнить главные отличительные технологические свойства. Итак, чугун – это литейный материал. Из него производят простую посуду, массивные трубы, корпусы станков, двигателей, крупные объекты несложной конфигурации. Из стали изготавливают детали всех размеров и сложности, так как для этого применяются ковка, штамповка, волочение, прокатывание и другие способы обработки металла давлением. Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может – это сталь. Если интересует происхождение массивного казана – это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала – следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может – это сталь. Если интересует происхождение массивного казана – это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала – следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Характерные черты и свойства чугуна

Этот металлический сплав обладает такими свойствами:

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства. Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным.

Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально. - Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства.

Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого. - Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния. Обычно она свойственна высокопрочным чугунным изделиям.

- Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

Как звучит

Интересная особенность заключается в том, как отличить чугун от стали по звуку. Эти два сплава звучат по-разному. Вовсе не обязательно производить музыкальный аккомпанемент на имеющихся экспериментальных объектах. Но необходимо иметь оба образца либо обладать опытным слухом в данном вопросе. Сталь характеризуется более высокой плотностью, что отражается на ее звучании. При ударе о нее металлическим предметом звук получается намного более звонкий, нежели в той же ситуации с чугуном.

Сталь характеризуется более высокой плотностью, что отражается на ее звучании. При ударе о нее металлическим предметом звук получается намного более звонкий, нежели в той же ситуации с чугуном.

Для того чтобы знать, чугун от стали чем отличается, необходимо иметь немного знаний об этих материалах и определенный опыт. Ведь опытный профессионал в сфере ковки, шлифования, фрезерования, сверления, точения, термообработки или сварки, металлург или техник легко отличает их между собой, оценив лишь визуально или на ощупь.

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Серый чугун

Серый чугун

Структура серого чугуна, как и других сплавов, весьма разнообразна и является главным фактором, определяющим его свойства. При этом основное значение имеет либо графит, либо матрица, в зависимости от рассматриваемых свойств. Важнейший процесс, определяющий структуру серого чугуна, а значит, и его свойства, — это графитизация, от которой зависят не только количество и характер графита, но в значительной степени и структура матрицы.

Важнейший процесс, определяющий структуру серого чугуна, а значит, и его свойства, — это графитизация, от которой зависят не только количество и характер графита, но в значительной степени и структура матрицы.

Большое значение имеет также дисперсность структуры матрицы, на которую значительно влияет состав чугуна. Однако еще большую роль в изменении дисперсности матрицы часто играют жидкое состояние расплава, модифицирование, скорость охлаждения и другие факторы.

Общепризнано, что важнейшими элементами, определяющими структуру и свойства серого чугуна, являются углерод и кремний, всегда присутствующие в металле в том или ином количестве. Эти элементы определяют также положение чугуна по отношению к эвтектике, но в этом отношении влияние фосфора аналогично влиянию кремния.

Другим важным фактором, влияющим на структуру серого чугуна, является жидкое состояние расплава, которое определяется составом и природой шихтовых материалов (структурой графита, матрицы и других фаз, содержанием газов, неконтролируемых примесей, неметаллических включений и т. п.), условиями плавки и характером внепечной обработки (температурой перегрева, выдержкой, рафинированием, модифицированием и др.). При этом размер включений графита и степень графитизации увеличиваются, а количество междендритного графита (МГ) уменьшается с укрупнением графита в шихтовых материалах, уменьшением перегрева и особенно применением модифицирования. Таким образом, действие факторов жидкого состояния является сложным и часто может быть различным с точки зрения оптимизации структуры. Поэтому указанные факторы необходимо сочетать в зависимости от всех условий производства.

п.), условиями плавки и характером внепечной обработки (температурой перегрева, выдержкой, рафинированием, модифицированием и др.). При этом размер включений графита и степень графитизации увеличиваются, а количество междендритного графита (МГ) уменьшается с укрупнением графита в шихтовых материалах, уменьшением перегрева и особенно применением модифицирования. Таким образом, действие факторов жидкого состояния является сложным и часто может быть различным с точки зрения оптимизации структуры. Поэтому указанные факторы необходимо сочетать в зависимости от всех условий производства.

В связи с этим, повышая в определенных пределах перегрев и выдержку чугуна в печи, а также применяя модифицирование, можно получить те или иные результаты в зависимости от состава чугуна, наличия в нем зародышей графита и величины переохлаждения при кристаллизации. Чем меньше зародышей в жидком чугуне и чем больше его склонность к переохлаждению, тем эффективнее модифицирование, в отсутствии которого термовременная обработка может отрицательно повлиять на свойства чугуна.

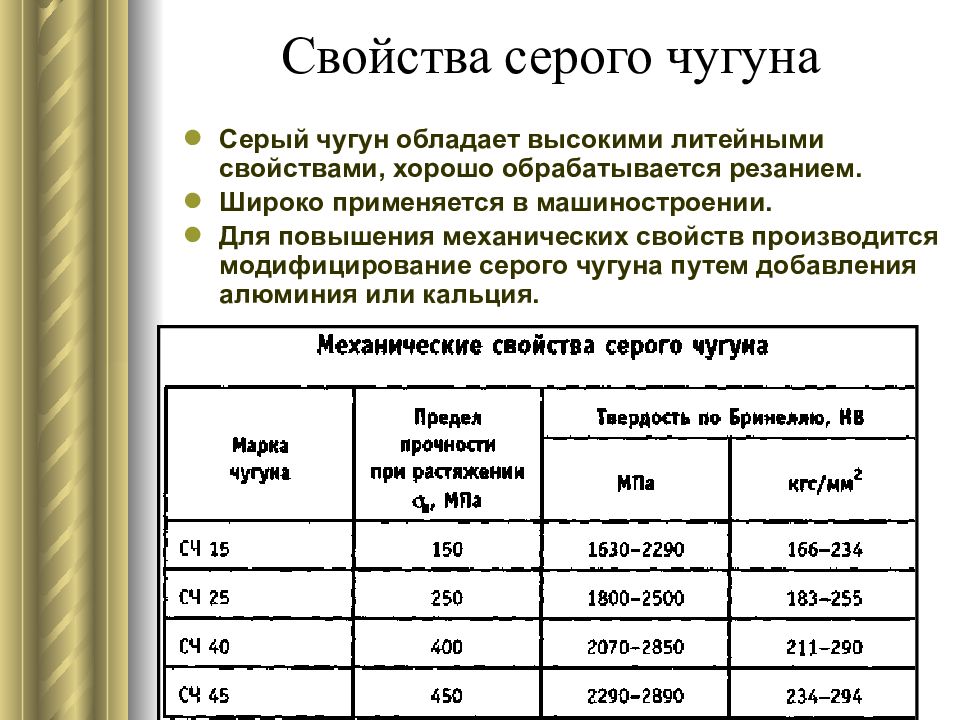

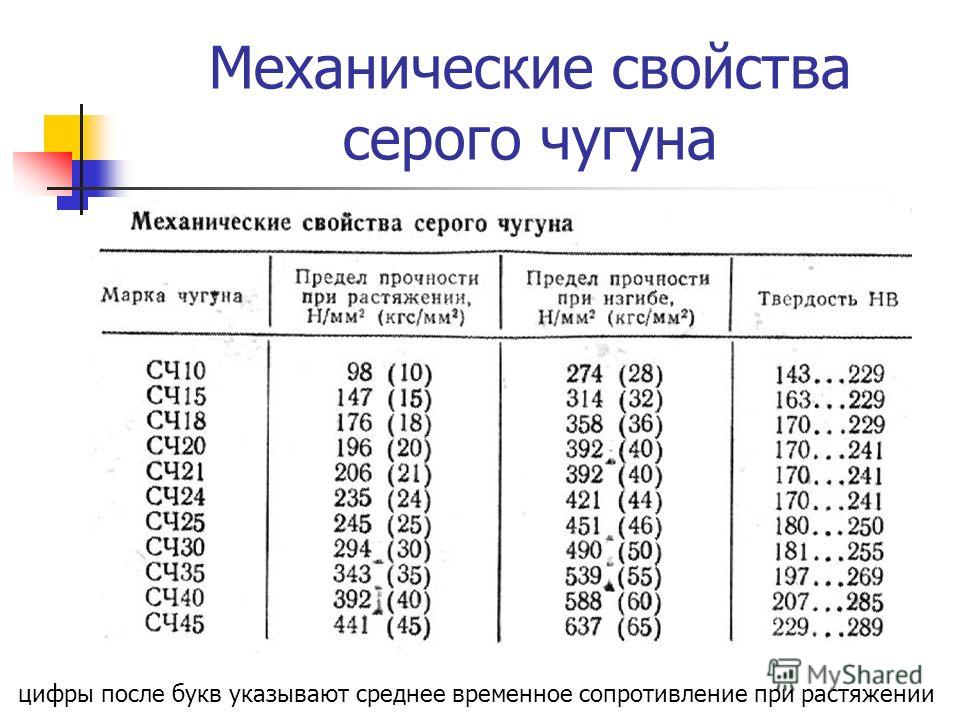

Механические свойства серого чугуна и рекомендуемые для них составы представлены в табл. 1.8.

Таблица 1.8. Механические свойства и рекомендуемые составы серого чугуна.

Большим преимуществом серого чугуна, является его малая чувствительность к надрезам, что характеризует его высокие качества как конструкционного материала.

Кроме состава серого чугуна, на его механические свойства, как и на структуру, большое влияние оказывают факторы жидкого состояния, зависящие от метода плавки, температуры перегрева, природы шихтовых материалов, в частности количества стального лома в шихте. При этом качество чугуна возрастает с уменьшением количества и размера включений графита, газосодержания, примесей (As, Sb, Pb, Sn, Ti, Bi, V) и неметаллических включений в шихтовых материалах. Известно также, что наиболее высокие механические свойства серого чугуна могут быть получены при плавке в электрических печах или при дуплекс-процессе с проведением оптимальной термовременной обработки. Из методов внепечной обработки наиболее эффективными являются модифицирование и ковшовое легирование.

Из методов внепечной обработки наиболее эффективными являются модифицирование и ковшовое легирование.

Большое влияние на механические и другие свойства отливок имеет скорость охлаждения, а значит, и толщина стенок отливок. Поэтому при оценке прочности отливок часто приходится изготовлять разные заготовки.

Изменение температуры различно влияет на механические свойства серого чугуна. Прочность начинает заметно понижаться при 350 — 400° С как при кратковременных, так и при длительных нагрузках. Аналогично измеряется твердость, причем уже начиная с нормальной температуры. Пластичность ,наоборот, сначала повышается, достигает максимума при 800° С, но потом начинает резко снижаться, практически до нуля при температурах, близких к солидусу, вызывая опасность образования горячих трещин. Однако характер этих изменений, особенно прочности, зависит от состава чугуна, главным образом от содержания Crr Ni, Мо, которые оказывают положительное влияние, как и при нормальной температуре. При пониженных температурах свойства изменяются в значительно меньшей степени, причем при перлитной структуре прочность несколько понижается, а при ферритной – повышается.

Физические свойства серого чугуна (плотность, тепловые и электромагнитные свойства) приведены в табл. 1.12. Они тоже зависят от состава и структуры, а значит, и от марки чугуна. Плотность отдельных структурных составляющих приводится ниже :

Таблица 1.12. Серый чугун. Физические свойства.

Тепловые свойства серого чугуна — коэффициент линейного расширения, теплоемкость и теплопроводность — также зависят от состава и структуры чугуна. Электрические и магнитные свойства серого чугуна также определяются его составом и структурой. Магнитные свойства серого чугуна зависят, главным образом, от структуры матрицы.

Химические свойства (сопротивление коррозии и жаростойкость) серого чугуна зависят как от состава и структуры чугуна, так и от внешних факторов — состава и температуры среды. Различают классы стойкости в сильно и среднеагрессивных средах.

По сопротивлению коррозии в различных средах серый чугун может быть отнесен к различным классам стойкости. Коррозионная стойкость серого чугуна повышается по мере измельчения графита и уменьшения его количества, при однофазной структуре матрицы (например, Фе), а также при уменьшении содержания Si, S и Р. Для повышения стойкости целесообразно применять модифицированный СЧ, а также легированный Си (до 1,4%), Ni (до З%), Сг (до 1,0%) и другими элементами. Так, для работы в щелочной среде рекомендуются чугуны, содержащие 0,8-1,0% Ni и 0,6-0,8% Сг или 0,35-0,5% Ni и 0,4-0,6% Сг. Однако при воздействии на металл сильных реагентов следует применять высоколегированные чугуны.

Коррозионная стойкость серого чугуна повышается по мере измельчения графита и уменьшения его количества, при однофазной структуре матрицы (например, Фе), а также при уменьшении содержания Si, S и Р. Для повышения стойкости целесообразно применять модифицированный СЧ, а также легированный Си (до 1,4%), Ni (до З%), Сг (до 1,0%) и другими элементами. Так, для работы в щелочной среде рекомендуются чугуны, содержащие 0,8-1,0% Ni и 0,6-0,8% Сг или 0,35-0,5% Ni и 0,4-0,6% Сг. Однако при воздействии на металл сильных реагентов следует применять высоколегированные чугуны.

Серый чугун по жаростойкости характеризует работоспособность чугуна при повышенных и высоких температурах в условиях действия малых нагрузок, когда главной причиной разрушения отливок является образование окалины или трещин.

Технологические свойства серого чугуна (свариваемость и обрабатываемость) также определяются его составом и структурой. Свариваемость серого чугуна значительно хуже, чем углеродистой стали, такпсак при обычных режимах сварки возникает переходная зона, отличающаяся высокой хрупкостью, что может привести к образованию трещин. Поэтому, газовая и электродуговая сварка СЧ, как и заварка дефектов на отливках, может производиться только по особой технологии.

Поэтому, газовая и электродуговая сварка СЧ, как и заварка дефектов на отливках, может производиться только по особой технологии.

Серый чугун по обрабатываемости связан с его твердостью НВ обратной зависимостью. Наличие графита полезно, так как в, его присутствии стружка получается крошащейся и давление на резец уменьшается. Влияние формы графита .незначительно. Обрабатываемость оценивается стойкостью режущего инструмента, допустимыми скоростями резания, чистотой обработанной поверхности и т. п. Она улучшается по мере увеличения количества Фе в структуре, а также по мере повышения однородности структуры, т. е. при отсутствии в ней включений (ФЭ, карбидов), обладающих повышенной НВ. Оценку обрабатываемости часто производят по экономической скорости резания, определяющей допустимую скорость обработки при обеспечении определенной стойкости резца.

Важными служебными свойствами СЧ являются износостойкость и герметичность. Износостойкость характеризует долговечность деталей и самих машин, работающих в условиях трения, и определяется как скорость потери металла. Различают износ при трении со смазкой, при сухом трении, абразивный и эрозионно-кавитационный. Износостойкость СЧ, как и других металлов, определяется условиями трения, но большое значение имеет также состав чугуна и особенно его структура, которая должна удовлетворять правилу Шарпи. Поэтому в зависимости от условий трения применяют разные чугуны

Различают износ при трении со смазкой, при сухом трении, абразивный и эрозионно-кавитационный. Износостойкость СЧ, как и других металлов, определяется условиями трения, но большое значение имеет также состав чугуна и особенно его структура, которая должна удовлетворять правилу Шарпи. Поэтому в зависимости от условий трения применяют разные чугуны

Серый чугун по литейным свойствам значительно лучше, чем другие сплавы. Это позволяет применять его для тонкостенных отливок и определяет сравнительную простоту технологических процессов и высокий коэффициент выхода годного. Прежде всего следует отметить жидкотекучесть, которая определяется разными способами, но чаще всего по спиральной пробе, отливаемой в соответствии с ГОСТ 16438-70 в песчаной или металлической форме.

Вторым важнейшим литейным свойством является усадка — изменение объема и линейных размеров отливок в результате термического сжатия, фазовых превращений и силового взаимодействия с формой в процессе затвердевания и остывания. Понижение температуры вызывает уменьшение объема на 1,1- 1,8% на каждые 100° С, а графитизация серого чугуна, наоборот, дает увеличение объема на 2,2% на 1% выделившегося графита. Объемная усадка жидкого металла тем больше, чем больше коэффициент объемной усадки жидкого металла.

Понижение температуры вызывает уменьшение объема на 1,1- 1,8% на каждые 100° С, а графитизация серого чугуна, наоборот, дает увеличение объема на 2,2% на 1% выделившегося графита. Объемная усадка жидкого металла тем больше, чем больше коэффициент объемной усадки жидкого металла.

Серый чугун

Что такое серый чугун? Серый чугун, также известный как серый чугун, является популярным типом чугуна, используемым в отливках. В состав серого чугуна входит 2,5–4% углерода, 1–3% кремния и некоторые добавки марганца от 0,1 до 1,2%. Серый чугун содержит графитовые микроструктуры, придающие железу серый цвет. Это железо легко отливается, но его нельзя ковать или обрабатывать механическим способом, ни горячим, ни холодным. Хотя прочность на растяжение и ударопрочность серого чугуна слабее, чем у большинства других металлов, прочность на сжатие эквивалентна низкоуглеродистой и среднеуглеродистой стали. Для большинства применений серый чугун обычно имеет приемлемую пластичность, предел прочности при растяжении, предел текучести и ударопрочность.

Серый чугун Свойства:

Твердость (по Виккерсу): 161-321

Прочность на растяжение: в среднем 7 тонн на квадратный дюйм

Прочность на растяжение, предельная: 16700-102000 фунтов на кв. дюйм (115-700 МПа)

7 Сила, выход: 9500-60900 фунтов на квадратный дюйм (65,5-420 МПа)

Прочность доходности сжатия: 83000-200000 фунтов на кв.

Использование серого чугуна дает много уникальных преимуществ. Одним из наиболее примечательных является улучшенная смазка серого чугуна. Графитовые чешуйки в сером чугуне обеспечивают лучшую смазку, уменьшая износ чугуна. Это делает серый чугун отличным выбором для таких деталей, как тормозные диски. Серый чугун также обладает способностью гасить вибрации, что делает его отличным выбором для жилищного или промышленного применения, например, для машинных оснований. Кроме того, серый чугун обладает высокой теплопроводностью, что позволяет ему легче перемещать тепло через металл.

Серый чугун может выдерживать термические циклы, то есть чугун может выдерживать высокие и низкие температуры без деформации. Термическое циклирование может вызвать напряжение и преждевременный выход из строя других форм металлического литья, однако серый чугун постоянно доказывает свою способность выдерживать термоциклирование. Серый чугун очень устойчив к окислению. Серый чугун образует на поверхности защитную пленку или окалину, что делает его более устойчивым к коррозии, чем кованое железо или низкоуглеродистая сталь.

Термическое циклирование может вызвать напряжение и преждевременный выход из строя других форм металлического литья, однако серый чугун постоянно доказывает свою способность выдерживать термоциклирование. Серый чугун очень устойчив к окислению. Серый чугун образует на поверхности защитную пленку или окалину, что делает его более устойчивым к коррозии, чем кованое железо или низкоуглеродистая сталь.

Серый чугун Недостатки

Одно из самых больших преимуществ серого чугуна — это также его самый большой недостаток. Чешуйки графита, которые придают серому чугуну дополнительную смазку и устойчивость к износу, также создают слабые места в металле, где могут начаться трещины. Эти переломы могут привести к расколам и поломкам. Именно из-за разрушения серый чугун имеет низкую прочность на растяжение и ударную вязкость.

Серый чугун Области применения

Серый чугун имеет множество применений и часто используется во всех отраслях промышленности, таких как автомобилестроение, строительство и производство.

Примеры применения из серого чугуна:

- Шестерни

- Компоненты гидравлики

- Компоненты автомобильной подвески

- Лапы плужные

- Насосы

- Связи

- Части печи

- Поворотные кулаки

- Запчасти для тракторов

- Клапаны

- Другие запчасти для грузовиков

- Корпуса ветряных турбин.

- Колонны корпуса

- Грузы и противовесы

- Основания машин

Свяжитесь с нами

Что такое ковкий чугун? | Типы, свойства и области применения ковкого чугуна (с PDF-файлом) — Что такое трубопровод

Ковкий чугун — это особый тип чугуна, свойства которого сравнимы со свойствами стали. Также известный как ковкий чугун, чугун с шаровидным графитом, чугун с шаровидным графитом, чугун с шаровидным графитом или чугун с шаровидным графитом, ковкий чугун представляет собой сплав железа и углерода в форме графита. В 1943 году Кит Миллис впервые разработал ковкий чугун в исследовательской лаборатории Международной никелевой компании. Как следует из названия, этот материал обладает пластичными характеристиками, в то время как другие разновидности чугуна являются хрупкими по своей природе.

Также известный как ковкий чугун, чугун с шаровидным графитом, чугун с шаровидным графитом, чугун с шаровидным графитом или чугун с шаровидным графитом, ковкий чугун представляет собой сплав железа и углерода в форме графита. В 1943 году Кит Миллис впервые разработал ковкий чугун в исследовательской лаборатории Международной никелевой компании. Как следует из названия, этот материал обладает пластичными характеристиками, в то время как другие разновидности чугуна являются хрупкими по своей природе.

Благодаря своей уникальной микроструктуре ковкий чугун обладает высокой прочностью, долговечностью, гибкостью и эластичностью. Его механические свойства сопоставимы со сталью.

Металлургия ковкого чугуна

Форма графита в микроструктуре является основной определяющей характеристикой ковкого чугуна. В ковком чугуне графиты присутствуют в узловатой или сфероидальной форме (рис. 1), что увеличивает пластичность материала. Различные элементы, образующие узелки, такие как магний, ферросилиций, церий, теллур и т. д., добавляются для образования этих узловатых графитов в ковком чугуне.

д., добавляются для образования этих узловатых графитов в ковком чугуне.

Состав ковкого чугуна

Обычно ковкий чугун состоит из 3,2–3,6 % углерода, 2,2–2,8 % кремния, 0,1–0,2 % марганца, 0,03–0,04 % магния, От 0,005 до 0,04% фосфора, от 0,005 до 0,02% серы, менее 0,4% меди и оставшееся (около 94%) железо. Кроме того, можно добавить олово или медь для увеличения прочности ковкого чугуна за счет пластичности. Добавляя хром и никель, можно улучшить коррозионную стойкость ковкого чугуна. Кроме того, для обеспечения лучшей защиты от окисления вместо кремния можно добавить алюминий.

Типы ковкого чугуна

Благодаря контролю микроструктуры достигается ряд свойств, и, соответственно, различные типы ковкого чугуна доступны для промышленного применения. это:

- Ферритный ковкий чугун: Ферритный ковкий чугун состоит из графитовых узелков в ферритовой матрице.

Этот тип ковкого чугуна обеспечивает хорошую пластичность и ударопрочность, а предел прочности при растяжении и текучести сравним с низкоуглеродистой сталью.

Этот тип ковкого чугуна обеспечивает хорошую пластичность и ударопрочность, а предел прочности при растяжении и текучести сравним с низкоуглеродистой сталью. - Ферритный перлитный ковкий чугун: Микроструктура содержит графитовые сфероиды в матрице, содержащей как феррит, так и перлит. Ферритно-перлитный ковкий чугун обладает промежуточными свойствами между ферритными и перлитными сортами. Они имеют хорошую обрабатываемость и низкие производственные затраты.

- Перлитный ковкий чугун: Перлитная матрица в микроструктурной характеристике этой категории ковкого чугуна. Они обеспечивают хорошую обрабатываемость, высокую прочность, хорошую износостойкость, умеренную пластичность и ударопрочность.

Вышеуказанные типы высокопрочных чугунов используются в литом состоянии. Дополнительные марки ковкого чугуна для удовлетворения различных требований применения могут быть получены путем легирования и термической обработки. Соответственно, широко используются следующие марки ковкого чугуна:

- Мартенситный ковкий чугун: Этот тип ковкого чугуна производится путем термической обработки с закалкой и отпуском, предотвращающей образование перлита.

Мартенситный ковкий чугун обладает очень высокой прочностью и износостойкостью, но с более низким уровнем пластичности и ударной вязкости.

Мартенситный ковкий чугун обладает очень высокой прочностью и износостойкостью, но с более низким уровнем пластичности и ударной вязкости. - Бейнитный ковкий чугун: Это очень твердый и износостойкий материал из ковкого чугуна.

- Аустенитный ковкий чугун: Аустенитная матрица этого ковкого чугуна обеспечивает хорошую стойкость к коррозии и окислению, хорошие магнитные свойства, прочность и стабильность размеров при повышенных температурах.

- Высокопрочный чугун с аустенитным отпуском (ADI): Это последнее дополнение к семейству высокопрочных чугунов. Специальная аустенитная термическая обработка дает ADI, который в два раза прочнее перлитного ковкого чугуна. Кроме того, он обладает высоким удлинением, ударной вязкостью, износостойкостью и усталостной прочностью.

Свойства высокопрочного чугуна

Высокопрочный чугун обладает повышенными свойствами по сравнению с другими семействами чугуна. Повышает устойчивость к разрушению при физических нагрузках или ударах и, таким образом, повышает безопасность и надежность деталей из ковкого чугуна. Основные физико-механические свойства ковкого чугуна представлены ниже:

Повышает устойчивость к разрушению при физических нагрузках или ударах и, таким образом, повышает безопасность и надежность деталей из ковкого чугуна. Основные физико-механические свойства ковкого чугуна представлены ниже:

| Физические свойства | ВЧШГ |

| Плотность | 7100 Kg/m 3 |

| Co-efficient of Thermal Expansion | 12.3X10 -6 cm/cm/ 0 C |

| Mechanical properties | Ductile Iron |

| Прочность на растяжение | 414 МПа до 1380 МПа |

| .0146 Poisson’s Ratio | 0.275 |

| Elongation | 18% to 35% |

| Brinell Hardness | 143-187 |

| Charpy unnotched impact strength | 81.5 -156 Joules |

Другие свойства ковкого чугуна включают:

Реклама

- Хорошая усталостная прочность

- Очень хорошая литейная способность

- Хорошая обрабатываемость

- Хорошая прочность на сжатие

- Отличное отношение прочности к весу

- Подходит для больших и сложных форм

Применение ковкого чугуна

Несмотря на то, что ковкий чугун обладает свойствами, сравнимыми с литой сталью, он значительно дешевле стали. Такие свойства, как высокий предел текучести, износостойкость, пластичность, герметичность, ударопрочность, термостойкость, коррозионная стойкость и т. д., делают ковкий чугун идеальным выбором для различных технических применений. Примерный список продуктов/компонентов, в которых широко используется ковкий чугун:

Такие свойства, как высокий предел текучести, износостойкость, пластичность, герметичность, ударопрочность, термостойкость, коррозионная стойкость и т. д., делают ковкий чугун идеальным выбором для различных технических применений. Примерный список продуктов/компонентов, в которых широко используется ковкий чугун:

- Трубы и фитинги. Более 50% ковкого чугуна используется в производстве труб и фитингов из ковкого чугуна для транспортировки различных жидкостей.

- Коленчатые валы, соединительные шатуны в автомобильной промышленности

- Цилиндры

- Шестерни и коробки передач

- Дисковые тормозные суппорты

- .

- Пушилки

- Piano Harps

- Запчасти для системы подвески

- Опора веретенов

- AGREEST GRUPER11011011111111112 9ARTS

9ARTS 9052 9052

9-й насыпные 9052 9052 9052

9-й.

- Колеса

- Кабельные барабаны

- Корпус газовой турбины

- Блок воздушного компрессора и картер

- Поворотный шарнир экскаватора-погрузчика и опора стабилизатора

Спецификации ASTM для отливок из ковкого чугуна

Пять спецификаций ASTM относятся к отливкам из ковкого чугуна. Из этих пяти ASTM A 536 является наиболее широко используемой спецификацией, которая охватывает общетехнические марки ковкого чугуна, в то время как аустенитные и специальные марки рассматриваются в других спецификациях. В следующем списке представлены стандарты ASTM, которые охватывают ковкий чугун:

Из этих пяти ASTM A 536 является наиболее широко используемой спецификацией, которая охватывает общетехнические марки ковкого чугуна, в то время как аустенитные и специальные марки рассматриваются в других спецификациях. В следующем списке представлены стандарты ASTM, которые охватывают ковкий чугун:

- ASTM A395 охватывает ферритный ковкий чугун Отливки, выдерживающие давление

- ASTM A439 охватывает отливки из аустенитного ковкого чугуна

- ASTM A476 охватывает отливки из ковкого чугуна для сушильных валов бумажной фабрики

- ASTM A536 охватывает спецификации для отливок из ковкого чугуна Service

- ASTM A716 охватывает водопропускную трубу из ковкого чугуна

Ковкий чугун и чугун: различия между ковким чугуном и чугуном

Итак, из приведенных выше обсуждений теперь ясно, что ковкий чугун лучше по сравнению с чугуном или серым железо. Основные различия между ковким чугуном и чугуном представлены ниже:

ВЧШГ и Чугун-ковкость: Как следует из названия, ковкий чугун пластичен, тогда как чугун хрупкий. Следовательно, ковкий чугун не ломается внезапно из-за силы удара. Чугун не позволяет ему гнуться, в то время как ковкий чугун ведет себя противоположно чугуну.

Следовательно, ковкий чугун не ломается внезапно из-за силы удара. Чугун не позволяет ему гнуться, в то время как ковкий чугун ведет себя противоположно чугуну.

Чугун в сравнении с ковким чугуном — микроструктура: ВЧ чугун содержит графит в виде узлов, тогда как чугун имеет графитовые чешуйки в микроструктуре. Эти узелки увеличивают гибкость ковкого чугуна, снижая при этом его твердость.

Ковкий чугун по сравнению с чугуном-Стоимость: С экономической точки зрения ковкий чугун немного дороже, чем чугун.

Чугун по сравнению с ковким чугуном. Физические и механические свойства: Ковкий чугун имеет более высокую прочность на растяжение и предел текучести, относительное удлинение и большую ударопрочность, при этом обладая более низкой теплопроводностью и способностью гасить вибрации, чем серый чугун. Ковкий чугун более устойчив к коррозии, чем серый чугун.

Ковкий чугун и сталь: различия между углеродистой сталью и ковким чугуном

Ранее мы упоминали, что ковкий чугун имеет свойства, сравнимые с углеродистой сталью. Но есть много различий между углеродистой сталью и ковким чугуном. Давайте посмотрим на различия между сталью и ковким чугуном.

Но есть много различий между углеродистой сталью и ковким чугуном. Давайте посмотрим на различия между сталью и ковким чугуном.

Углеродистая сталь по сравнению с ковким чугуном — составы: Содержание углерода в углеродистой стали (<2%) меньше, чем в ковком чугуне (>3%). Кроме того, углерод в ковком чугуне находится в форме графита.

Ковкий чугун в сравнении с углеродистой сталью — характеристики литья и сварки: Углеродистая сталь обеспечивает лучшую свариваемость, чем ковкий чугун. Однако ковкий чугун имеет лучшую литейную способность по сравнению с углеродистой сталью.

Углеродистая сталь по сравнению с ковким чугуном – Ударопрочность и ударопрочность: Углеродистая сталь обладает лучшей ударопрочностью. Однако ковкий чугун обладает лучшей устойчивостью к ударам и истиранию, чем углеродистая сталь. Коррозионная стойкость ковкого чугуна превосходит нелегированную углеродистую сталь.

Ковкий чугун против углеродистой стали — Стоимость: Стоимость углеродистой стали больше, чем ковкого чугуна.

Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

Этот тип ковкого чугуна обеспечивает хорошую пластичность и ударопрочность, а предел прочности при растяжении и текучести сравним с низкоуглеродистой сталью.

Этот тип ковкого чугуна обеспечивает хорошую пластичность и ударопрочность, а предел прочности при растяжении и текучести сравним с низкоуглеродистой сталью. Мартенситный ковкий чугун обладает очень высокой прочностью и износостойкостью, но с более низким уровнем пластичности и ударной вязкости.

Мартенситный ковкий чугун обладает очень высокой прочностью и износостойкостью, но с более низким уровнем пластичности и ударной вязкости.