Чугун — сплав железа с углеродом

Чугун – самый распространенный литейный сплав. Интересна история его появления. Первоначально железо не плавили, а просто отжигали в горне железную руду с древесным углем, получая губчатое железо – крицу. Для плавления металла было недостаточно температуры, потому что горны были небольшие. Затем крицу ковали. Но в средние века неизвестный металлург сделал большой горн, и металл расплавился и застыл на дне горна. Кузнец попытался его проковать, но разбил на мелкие кусочки. Обруганное свинячье железо (чушка, pig-iron) было непрочным, но прочно заняло место среди литейных сплавов, когда металлурги поняли, что его можно отливать, как тогдашний литейный сплав — бронзу. С тех пор чугунное литье окружает нас в быту и технике.

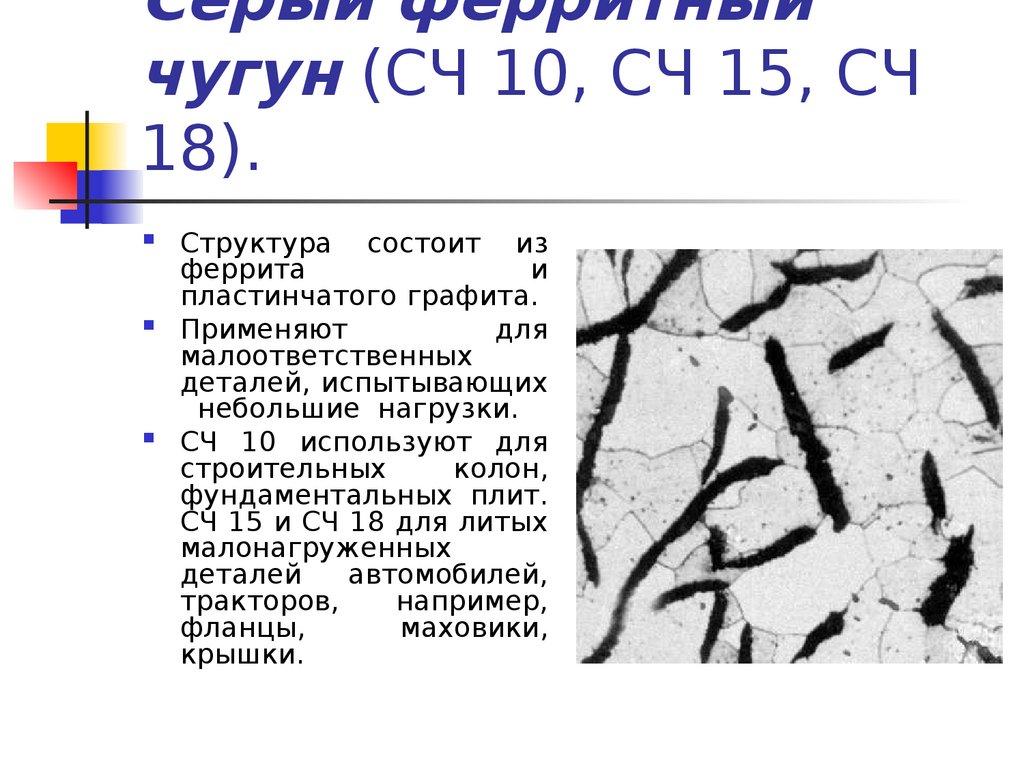

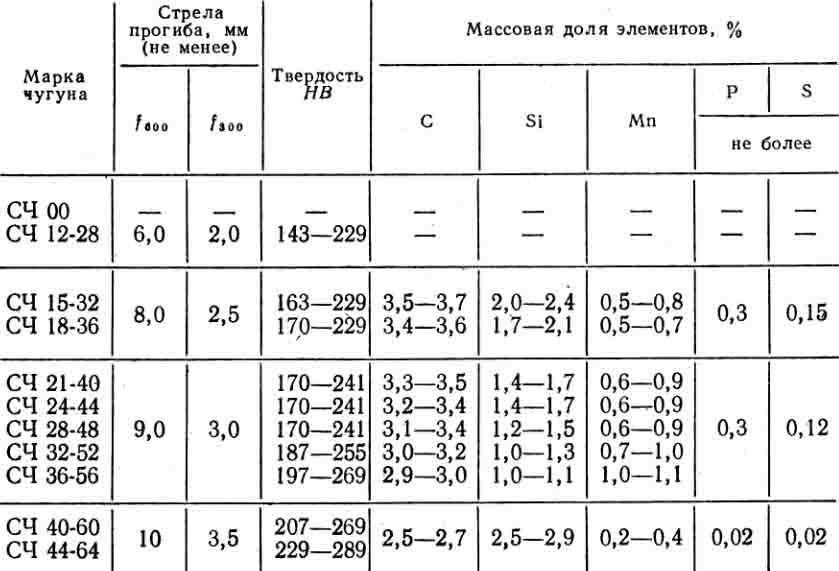

Чугуны представляют собой сплав железа с углеродом и могут обладать уникальными механическими свойствами которые зависят от количества и формы графита Наряду с углеродом и железом в состав серого чугуна входит кремний, марганец и фосфор. Эти компоненты оказывают существенное воздействие на свойства сплавов и характеристики выполненных из них литейных заготовок. По своей структуре серый чугун может быть ферритным, ферритно-перлитным или перлитным, что следует учитывать при выборе типа сплава для производства отливки.

Эти компоненты оказывают существенное воздействие на свойства сплавов и характеристики выполненных из них литейных заготовок. По своей структуре серый чугун может быть ферритным, ферритно-перлитным или перлитным, что следует учитывать при выборе типа сплава для производства отливки.

Серый чугун

Чугун с включениями пластинчатого графита, обладает высокими показателями прочности на сжатие, растяжение и изгиб, а также такими уникальными свойствами, как вибропоглощение и высокая стабильность размеров при изменении температуры окружающей среды, что делает его незаменимым при станкостроении, изготовлении оптических приборов и т.д.

Пластические свойства серых чугунов данной категории достаточно низкие. Это объясняется тем, что плоские включения разграничивают структуру чугуна на отдельные зерна и, тем самым, становятся причиной хрупкости.

Для маркировки металла используются буквы СЧ с двумя числами, где первое указывает на предел прочности при растяжении, а второе – при изгибе.

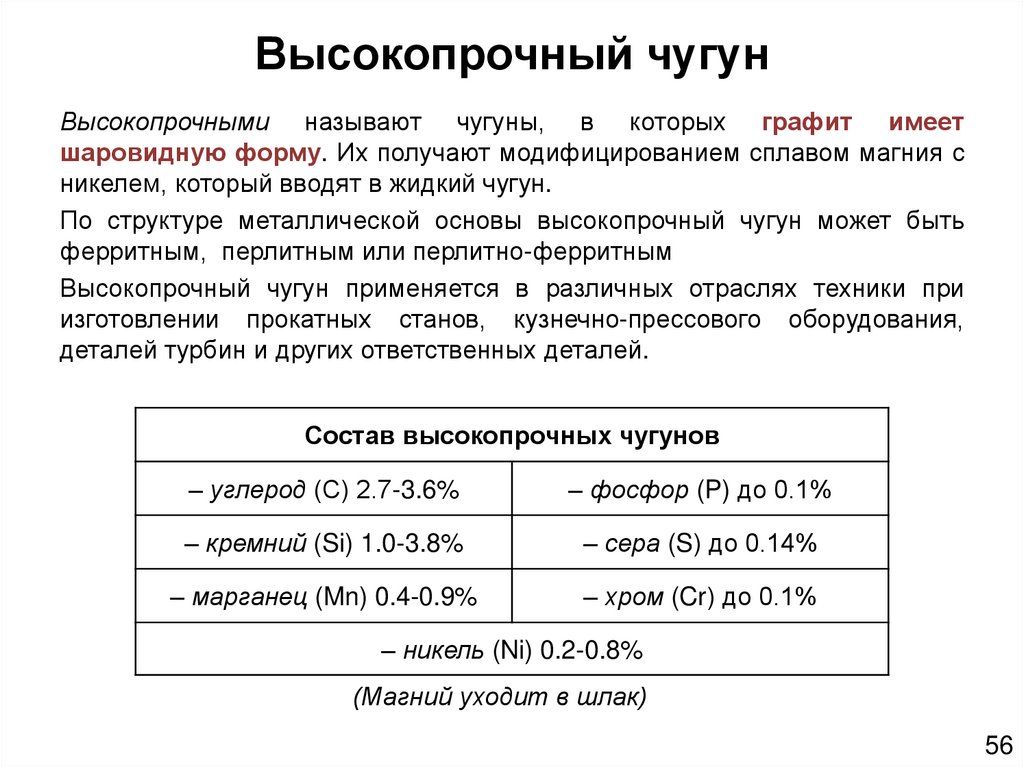

Высокопрочный чугун

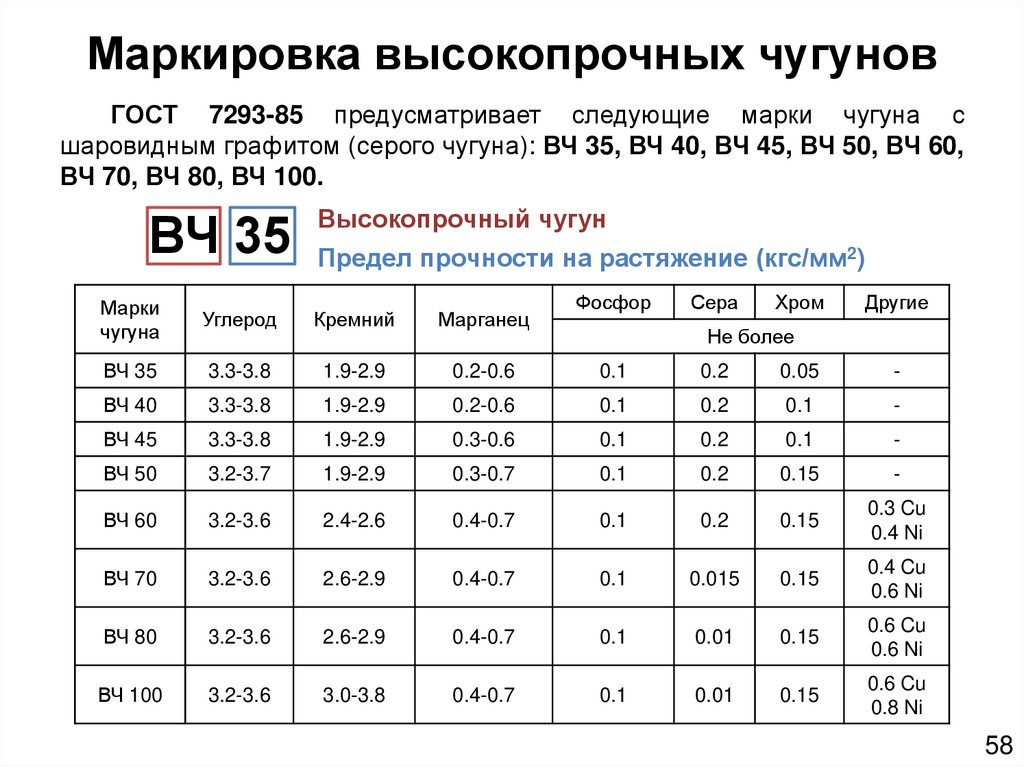

Представляет собой сплав, содержащий включения графита сферической формы. Такой состав обеспечивает максимальную однородность материала, пластичность и ударную вязкость. Высокое содержание углерода гарантирует таким изделиям износостойкость и прочность на сжатие. Заготовки из ВЧ отличаются лучшими характеристиками для механической обработки, но по своим литейным показателям уступают серому чугуну. Усадка литейных заготовок может достигать 1,3-1,8%. Сырьем для производства высокопрочных марок металла служит обычный серый чугун. Улучшенные характеристики материалу обеспечивает добавление в процессе литья 0,5-1% магния (Mg) и РЗМ (Ce и др.).

Металл маркируется буквами ВЧ. Два числа, присутствующие в маркировке, указывают на предел прочности при растяжении и относительное удлинение.

Чугуны со специальными свойствами

Помимо традиционных сплавов используются материалы со специальными свойствами: антифрикционные, износостойкие и жаростойкие чугуны, а также металлы с повышенной устойчивостью к образованию коррозии.

Антифрикционные чугуны.

Сплавы данной категории включают марки металла АЧС-1 – АЧС-6, АЧВ-1, АЧВ-2, АЧК-1, АЧК-2 с перлитной, перлитно-ферритной или аустенитной структурой. Используются такие сплавы для производства деталей, подверженных в процессе эксплуатации трению со смазкой. Широкое применение они получили при изготовлении изнашиваемых деталей строительной техники, оборудования горнодобывающей и угольной промышленности.

Чугуны, устойчивые к износу, коррозии и высоким температурам.

Для легирования таких металлов используются Al, Si, Cr и другие элементы. Благодаря этому может улучшиться как один, так и несколько показателей сплава. К категории наиболее износостойких сплавов относится белый чугун с высоким содержанием хрома. Такие сплавы активно применяются в металлургии и производстве тяжелой строительной техники. Высокой жаростойкостью обладает чугун, легированный алюминием, а устойчивостью к образованию коррозии в кислотных и щелочных растворах – сплавы с высоким содержанием кремния.

Чугун: сплав с ювелирной историей

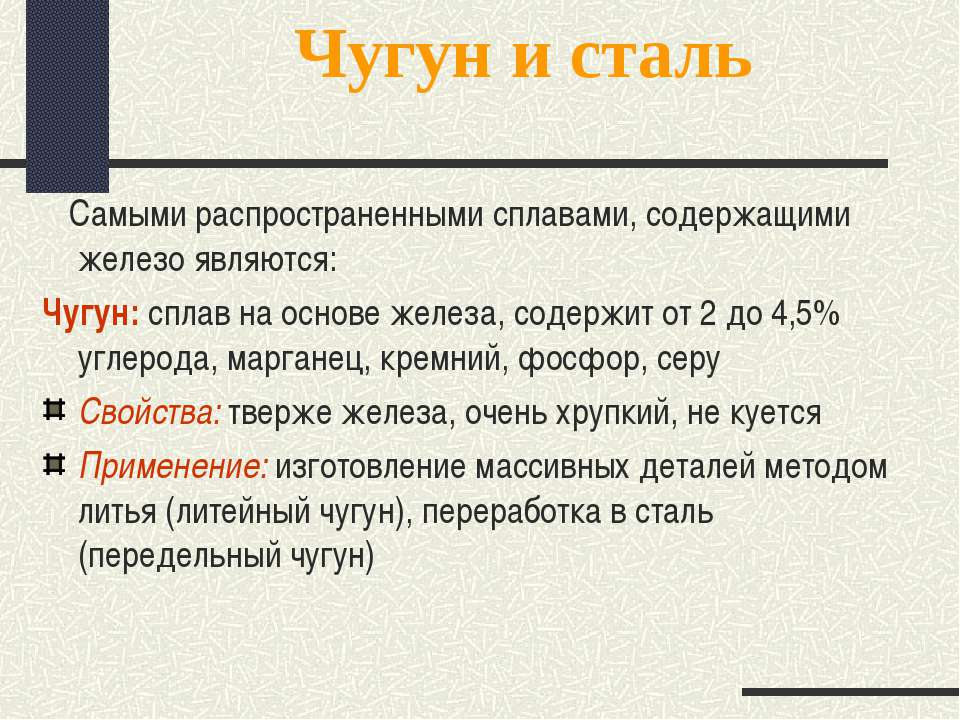

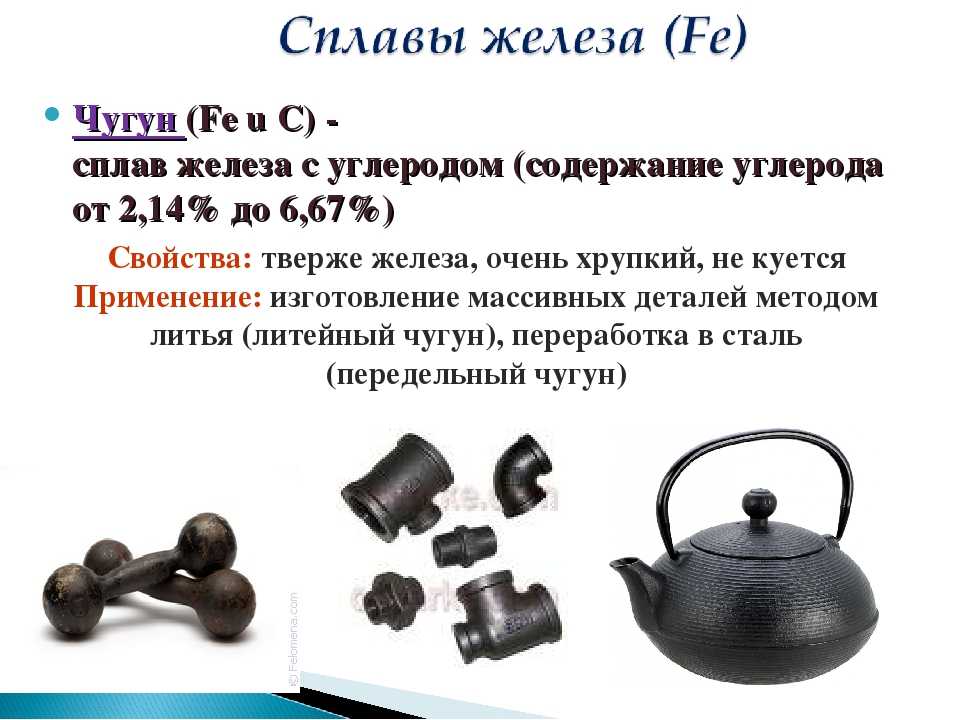

Чугун представляет собой сплав железа и углерода, в составе которого углерода не меньше 2,14%. Если изменить состав и добавить меньше углерода, получается сталь. Если невнимательно гуглить, получается информация о печном горшке, в котором на Руси готовили еду. Как видите, тема сложная.

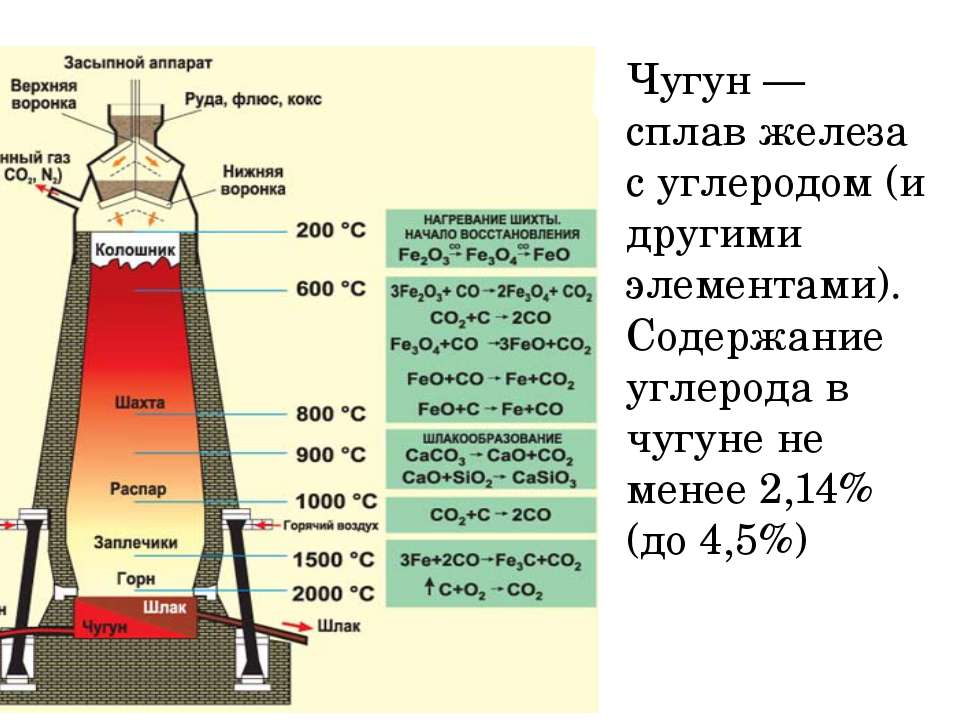

Основное сырье для получения чугуна – железная руда. После ее восстановления железо опускают в доменную печь, где его с помощью природного газа или термоантрацита насыщают углеродом. В результате сего действа получается нужный сплав в жидкой форме.

Чугун. Источник: портал promplace.ru

О чугуне «заговорили» очень давно: по некоторым источникам, в V веке до нашей эры. С большой вероятностью слово уходит корнями в китайское выражение «Чу – гун», которое в переводе означает «литейное изделие». Вместе с литейными технологиями Поднебесной другие страны заимствовали и термин. Так, «чугун» оказался в тюркском языке, а затем, в ходе татаро-монгольского нашествия, переместился в русский.

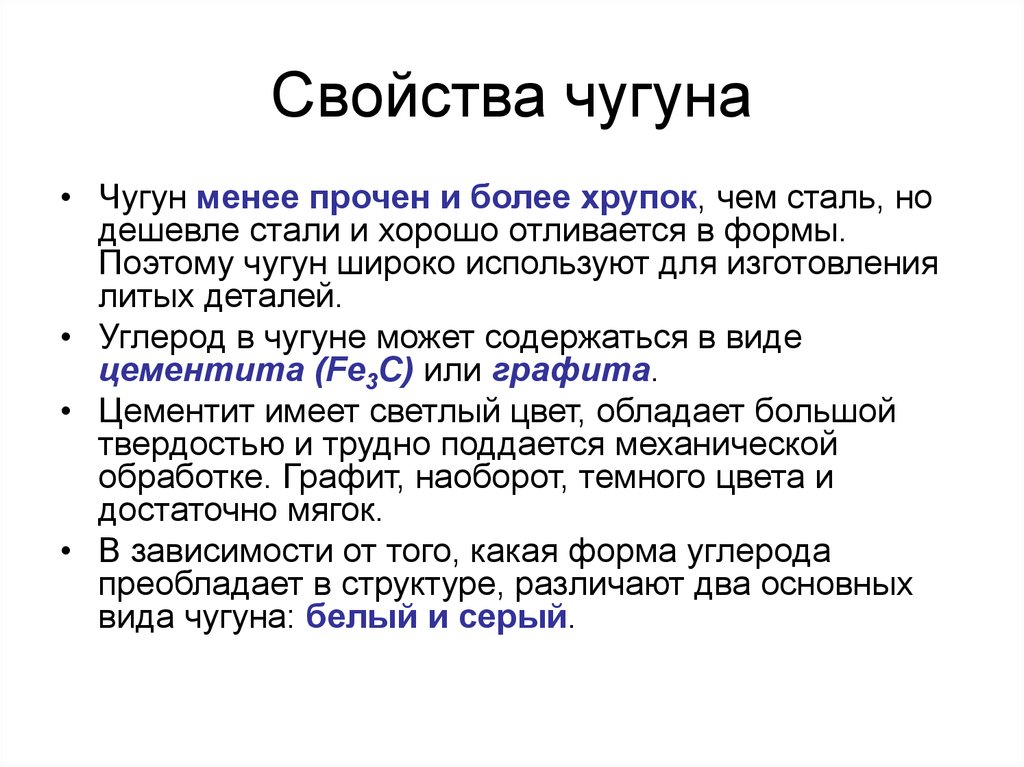

Характеристики сплава, как можно догадаться, с тех пор слабо изменились. Плотность, удельный вес, электромагнитные и прочие физические свойства по-прежнему зависят от вида чугуна. Есть всего два основных — белый и серый.

Первый в большей степени обладает главным негативным свойством чугуна – хрупкостью. Несмотря на это, он по-настоящему тверд и легко выдерживает различного рода истирания. Тем временем серый чугун обладает лучшими литейными свойствами. Именно благодаря ему мы можем видеть изгибы и хитросплетения на оградах парков и скверов, ажурные ворота и прочие причуды дизайна наших городских пространств.

Если свойства чугуна не изменились, то кардинально поменялось отношение к нему в ювелирной сфере. Он прошел все стадии, начиная от полного успеха и звания «самого патриотичного металла Европы» и заканчивая материалом для гирь, сковород и прочих элементов быта. Попробуем проследить этот путь с начала.

Брошь из чугуна. Источник: портал jevel.ru

Первые медальоны и цепочки из чугуна появились в начале XIX века в Берлине. Чтобы избежать коррозии, мастера покрывали изделия черным лаком — и ни золотые, ни серебряные вставки не могли добавить им «жизнерадостности». Из-за этого они пользовались особой популярностью в качестве траурных украшений.

Чтобы избежать коррозии, мастера покрывали изделия черным лаком — и ни золотые, ни серебряные вставки не могли добавить им «жизнерадостности». Из-за этого они пользовались особой популярностью в качестве траурных украшений.

Но пришли наполеоновские войны, и европейским странам, пострадавшим от них, резко понадобились новые потоки финансирования. В это время в Европе зафиксировали небывалый подъем патриотизма. Европейские благородные дамы обменивали свои золотые украшения на чугунные, жертвуя разницу в стоимости на борьбу с наполеоновской армией. На выменянных чугунных украшениях красовалась надпись «Я отдала золото за железо» и прочие патриотические лозунги.

Медальон с надписью «Сдал золото военным, беру железо для чести». Источник: Фактрум

Мода, как ей свойственно, быстро прошла: чугунные украшения из сплава были хрупкими, защитное покрытие со временем стиралось и материал становился уязвим к коррозии.

В России техника отлива чугунных изделий родилась из опыта западных коллег-металлургов. Чаще всего из этого металла делали изящные ограды, статуэтки и барельефы. Конечно, имели место чугунные цепочки и брелки, однако они не получили широкого распространения.

Чаще всего из этого металла делали изящные ограды, статуэтки и барельефы. Конечно, имели место чугунные цепочки и брелки, однако они не получили широкого распространения.

Сегодня чугунные украшения можно найти в основном в антикварных магазинах, музеях и частных коллекциях. А вот чугунные ванны и радиаторы отопления до сих пор стоят во многих домах нашей огромной страны.

Миниатюра для главной страницы — StroyRes.Net

Характеристики чугуна согласно порталу StroyRes.Net:

Температура плавления — около 1200ºС;

Плотность — 7,2 гр/см3;

Удельная теплоемкость — 540 Дж/кг*С;

Удельная масса — около 7,3±0,2 г/см3

CI (чугун) |

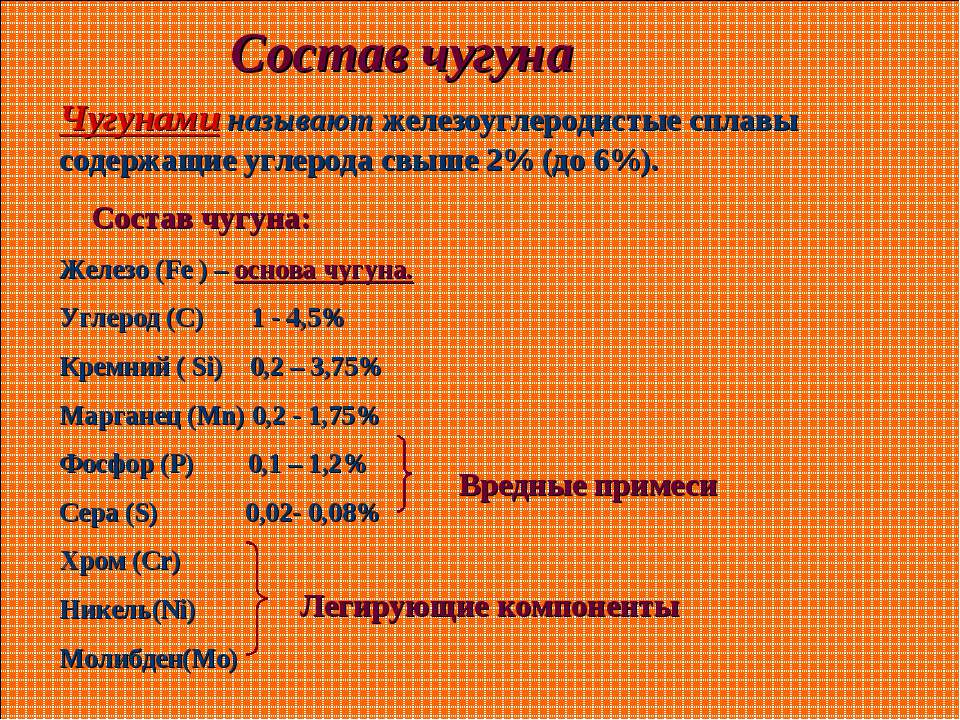

Чугун — группа железоуглеродистых сплавов с содержанием углерода более 2%. [1] Составляющие сплава влияют на его цвет при изломе: белый чугун имеет примеси карбидов, которые позволяют трещинам проходить насквозь; серый чугун имеет графитовые чешуйки, которые отклоняют проходящую трещину и вызывают бесчисленное количество новых трещин по мере разрушения материала.

Углерод (C) и кремний (Si) являются основными легирующими элементами в количестве от 2,1–4 % масс. и 1–3 % масс. соответственно. Сплавы железа с меньшим содержанием углерода известны как стали. Хотя технически это делает эти базовые сплавы тройными сплавами Fe-C-Si, принцип затвердевания чугуна можно понять из бинарной фазовой диаграммы железо-углерод. Поскольку составы большинства чугунов находятся примерно в точке эвтектики системы железо-углерод, температуры плавления тесно связаны между собой, обычно в диапазоне от 1150 до 1200 °C (от 2100 до 2,19 °C).0 °F), что примерно на 300 °C (572 °F) ниже температуры плавления чистого железа.

Чугун имеет тенденцию быть хрупким, за исключением ковких чугунов. Благодаря относительно низкой температуре плавления, хорошей текучести, литейности, отличной обрабатываемости, устойчивости к деформации и износостойкости, чугуны стали конструкционным материалом с широким спектром применения и используются в трубах, машинах и деталях автомобильной промышленности, таких как цилиндры. головки (сокращение использования), блоки цилиндров и картеры коробок передач (сокращение использования). Он устойчив к разрушению и ослаблению при окислении (ржавчине).

головки (сокращение использования), блоки цилиндров и картеры коробок передач (сокращение использования). Он устойчив к разрушению и ослаблению при окислении (ржавчине).

Самые ранние артефакты из чугуна датируются 5 веком до н.э. и были обнаружены археологами на территории современного Цзянсу в Китае. Чугун использовался в древнем Китае для войны, сельского хозяйства и архитектуры. [2] В 15 веке чугун стал использоваться для артиллерийских работ в Бургундии, Франции и в Англии во время Реформации. [3] Первый чугунный мост был построен в 1770-х годах Авраамом Дарби III и известен как Железный мост. Чугун также используется в строительстве зданий.

Производство

Чугун производится путем повторного плавления чугуна, часто вместе со значительным количеством железного лома, стального лома, известняка, углерода (кокса) и принятия различных мер по удалению нежелательных примесей. Фосфор и сера могут выгореть из расплавленного железа, но при этом выгорает и углерод, который необходимо заменить. В зависимости от применения содержание углерода и кремния регулируется до желаемого уровня, который может составлять от 2 до 3,5% и 1-3% соответственно. Затем в расплав добавляются другие элементы, прежде чем окончательная форма будет получена путем литья. [ Quote required ]

В зависимости от применения содержание углерода и кремния регулируется до желаемого уровня, который может составлять от 2 до 3,5% и 1-3% соответственно. Затем в расплав добавляются другие элементы, прежде чем окончательная форма будет получена путем литья. [ Quote required ]

Железо иногда плавят в специальных доменных печах, известных как вагранки, но чаще плавят в электрических индукционных печах или электродуговых печах. [ citation required ] После завершения плавки расплавленное железо выливается в раздаточный котел или ковш.

Типы

Легирующие элементы

Железоцементит метастабильная диаграмма.

Свойства чугуна изменяются путем добавления различных легирующих элементов или сплавов. После углерода кремний является наиболее важным сплавом, потому что он вытесняет углерод из раствора. Вместо этого углерод образует графит, что приводит к более мягкому железу, уменьшает усадку, снижает прочность и плотность. Сера, если она присутствует, образует сульфид железа, который предотвращает образование графита и увеличивает твердость. Проблема с серой заключается в том, что она делает расплавленный чугун вязким, что приводит к кратковременным дефектам. Чтобы противодействовать воздействию серы, добавляют марганец, потому что они образуют сульфид марганца вместо сульфида железа. Сульфид марганца легче расплава, поэтому он всплывает из расплава в шлак. Количество марганца, необходимое для нейтрализации серы, составляет 1,7 × содержание серы + 0,3%. Если добавить больше этого количества марганца, то образуется карбид марганца, который увеличивает твердость и холодостойкость, за исключением серого чугуна, где до 1% марганца увеличивает прочность и плотность. [4]

Сера, если она присутствует, образует сульфид железа, который предотвращает образование графита и увеличивает твердость. Проблема с серой заключается в том, что она делает расплавленный чугун вязким, что приводит к кратковременным дефектам. Чтобы противодействовать воздействию серы, добавляют марганец, потому что они образуют сульфид марганца вместо сульфида железа. Сульфид марганца легче расплава, поэтому он всплывает из расплава в шлак. Количество марганца, необходимое для нейтрализации серы, составляет 1,7 × содержание серы + 0,3%. Если добавить больше этого количества марганца, то образуется карбид марганца, который увеличивает твердость и холодостойкость, за исключением серого чугуна, где до 1% марганца увеличивает прочность и плотность. [4]

Никель является одним из наиболее распространенных легирующих элементов, поскольку он очищает структуру перлита и графита, повышает ударную вязкость и выравнивает разницу в твердости между толщинами срезов. Хром добавляют в ковш в небольших количествах для уменьшения количества свободного графита, получения отбела и потому, что он является мощным стабилизатором карбида; никель часто добавляют вместе. Вместо 0,5% хрома можно добавить небольшое количество олова. Медь добавляется в ковш или в печь в количестве порядка 0,5–2,5% для уменьшения отбела, рафинирования графита и повышения текучести. Молибден добавляется в количестве порядка 0,3–1% для увеличения холода и улучшения структуры графита и перлита; его часто добавляют в сочетании с никелем, медью и хромом для получения высокопрочного железа. Титан добавляют в качестве дегазатора и раскислителя, но он также увеличивает текучесть. В чугун добавляют 0,15–0,5 % ванадия для стабилизации цементита, повышения твердости, повышения износостойкости и теплостойкости. 0,1–0,3% циркония способствует образованию графита, раскислению и повышению текучести. [4]

Вместо 0,5% хрома можно добавить небольшое количество олова. Медь добавляется в ковш или в печь в количестве порядка 0,5–2,5% для уменьшения отбела, рафинирования графита и повышения текучести. Молибден добавляется в количестве порядка 0,3–1% для увеличения холода и улучшения структуры графита и перлита; его часто добавляют в сочетании с никелем, медью и хромом для получения высокопрочного железа. Титан добавляют в качестве дегазатора и раскислителя, но он также увеличивает текучесть. В чугун добавляют 0,15–0,5 % ванадия для стабилизации цементита, повышения твердости, повышения износостойкости и теплостойкости. 0,1–0,3% циркония способствует образованию графита, раскислению и повышению текучести. [4]

В расплавы ковкого чугуна добавляют висмут в количестве 0,002–0,01%, чтобы увеличить количество добавляемого кремния. В белый чугун добавляется бор для облегчения производства ковкого железа; он также снижает огрубляющий эффект висмута. [4]

Серый чугун

Основная статья: Серый чугун

Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала приобретают серый цвет. Это наиболее часто используемый чугун и наиболее широко используемый литой материал в зависимости от веса. Большинство чугунов имеют химический состав: 2,5–4,0% углерода, 1–3% кремния и остальное железо. Серый чугун имеет меньшую прочность на растяжение и ударопрочность, чем сталь, но его прочность на сжатие сравнима с низко- и среднеуглеродистой сталью. Эти механические свойства контролируются размером и морфологией графитовых чешуек, присутствующих в микроструктуре, и могут быть охарактеризованы в соответствии с рекомендациями ASTM. [5]

Это наиболее часто используемый чугун и наиболее широко используемый литой материал в зависимости от веса. Большинство чугунов имеют химический состав: 2,5–4,0% углерода, 1–3% кремния и остальное железо. Серый чугун имеет меньшую прочность на растяжение и ударопрочность, чем сталь, но его прочность на сжатие сравнима с низко- и среднеуглеродистой сталью. Эти механические свойства контролируются размером и морфологией графитовых чешуек, присутствующих в микроструктуре, и могут быть охарактеризованы в соответствии с рекомендациями ASTM. [5]

Белый чугун

Белый чугун имеет белые изломы из-за присутствия цементита. При более низком содержании кремния (графитирующий агент) и более высокой скорости охлаждения углерод в белом чугуне выделяется из расплава в виде цементита метастабильной фазы Fe 3 C, а не графита. Цементит, выделяющийся из расплава, образует относительно крупные частицы, обычно в эвтектической смеси, где другой фазой является аустенит (который при охлаждении может превратиться в мартенсит). Эти эвтектические карбиды слишком велики, чтобы обеспечить дисперсионное твердение (как в некоторых сталях, где выделения цементита могут ингибировать пластическую деформацию, препятствуя движению дислокаций через ферритовую матрицу). Скорее, они повышают объемную твердость чугуна просто благодаря своей очень высокой твердости и значительной объемной доле, так что объемную твердость можно приблизительно определить по правилу смесей. В любом случае, они предлагают жесткость за счет жесткости. Поскольку карбид составляет большую часть материала, белый чугун можно с полным основанием отнести к кермету. Белый чугун слишком хрупок для использования во многих конструкционных компонентах, но благодаря хорошей твердости и стойкости к истиранию и относительно низкой стоимости он находит применение в таких областях, как изнашиваемые поверхности (рабочее колесо и улитка) шламовых насосов, вкладыши корпуса и подъемные стержни в шарах. мельницы и мельницы самоизмельчения, шары и кольца в угольных измельчителях, а также зубья ковша обратной лопаты (хотя для этого применения чаще используется литая мартенситная сталь со средним содержанием углерода).

Эти эвтектические карбиды слишком велики, чтобы обеспечить дисперсионное твердение (как в некоторых сталях, где выделения цементита могут ингибировать пластическую деформацию, препятствуя движению дислокаций через ферритовую матрицу). Скорее, они повышают объемную твердость чугуна просто благодаря своей очень высокой твердости и значительной объемной доле, так что объемную твердость можно приблизительно определить по правилу смесей. В любом случае, они предлагают жесткость за счет жесткости. Поскольку карбид составляет большую часть материала, белый чугун можно с полным основанием отнести к кермету. Белый чугун слишком хрупок для использования во многих конструкционных компонентах, но благодаря хорошей твердости и стойкости к истиранию и относительно низкой стоимости он находит применение в таких областях, как изнашиваемые поверхности (рабочее колесо и улитка) шламовых насосов, вкладыши корпуса и подъемные стержни в шарах. мельницы и мельницы самоизмельчения, шары и кольца в угольных измельчителях, а также зубья ковша обратной лопаты (хотя для этого применения чаще используется литая мартенситная сталь со средним содержанием углерода).

Трудно достаточно быстро охладить толстые отливки, чтобы полностью затвердеть расплав в виде белого чугуна. Однако можно использовать быстрое охлаждение для затвердевания оболочки из белого чугуна, после чего остаток охлаждается медленнее, образуя ядро из серого чугуна. Полученная отливка, называемая охлажденной отливкой , обладает преимуществами твердой поверхности и несколько более жесткой внутренней части.

Сплавы белого чугуна с высоким содержанием хрома позволяют отливать в песчаные формы массивные отливки (например, рабочее колесо весом 10 тонн), т. е. не требуется высокая скорость охлаждения, а также обеспечивают впечатляющую стойкость к истиранию. [ необходима ссылка ] Эти сплавы с высоким содержанием хрома приписывают свою превосходную твердость присутствию карбидов хрома. Основной формой этих карбидов являются эвтектические или первичные карбиды M 7 C 3 , где «M» представляет железо или хром и может варьироваться в зависимости от состава сплава. Эвтектические карбиды формируются в виде пучков полых гексагональных стержней и растут перпендикулярно гексагональной плоскости основания. Твердость этих карбидов находится в пределах 1500-1800HV [6]

Эвтектические карбиды формируются в виде пучков полых гексагональных стержней и растут перпендикулярно гексагональной плоскости основания. Твердость этих карбидов находится в пределах 1500-1800HV [6]

Ковкий чугун

Основная статья: Ковкий чугун

Ковкий чугун представляет собой отливку из белого чугуна, которая затем подвергается термообработке при температуре около 900 °C (1 650 °F). Графит в этом случае выделяется гораздо медленнее, так что поверхностное натяжение успевает сформировать из него сфероидальные частицы, а не чешуйки. Из-за меньшего соотношения сторон сфероиды относительно короткие и находятся далеко друг от друга, а также имеют меньшее поперечное сечение по отношению к распространяющейся трещине или фонону. Кроме того, они имеют тупые границы, в отличие от чешуек, что облегчает проблемы с концентрацией напряжений, с которыми сталкивается серый чугун. В целом свойства ковкого чугуна больше похожи на свойства мягкой стали. Существует ограничение на то, насколько большая деталь может быть отлита из ковкого чугуна, поскольку она изготавливается из белого чугуна.

Ковкий чугун

Основная статья: Ковкий чугун

Более поздняя разработка — с шаровидным графитом или из ковкого чугуна . Небольшие количества магния или церия, добавленные к этим сплавам, замедляют рост графитовых отложений, связываясь с краями графитовых плоскостей. Наряду с тщательным контролем других элементов и времени это позволяет углероду отделяться в виде сфероидальных частиц по мере затвердевания материала. Свойства аналогичны ковкому чугуну, но детали можно отливать с большим сечением.

Таблица сравнительных качеств чугунов

| Наименование | Номинальный состав [% по массе] | Форма и состояние | Предел текучести [тыс.фунтов/кв.дюйм (смещение 0,2%)] | Прочность на растяжение [ksi] | Удлинение [% (в 2 дюймах)] | Твердость [шкала Бринелля] | Использование |

|---|---|---|---|---|---|---|---|

| Серый чугун (ASTM A48) | С 3,4, Si 1,8, Mn 0,5 | Отливка | — | 50 | 0,5 | 260 | Блоки цилиндров двигателей, маховики, картеры коробок передач, станочные базы |

| Белый чугун | C 3,4, Si 0,7, Mn 0,6 | Литой (как литой) | — | 25 | 0 | 450 | Несущие поверхности |

| Ковкий чугун (ASTM A47) | C 2,5, Si 1,0, Mn 0,55 | Литой (отожженный) | 33 | 52 | 12 | 130 | Подшипники полуосей, опорные колеса, автомобильные коленчатые валы |

| Чугун с шаровидным графитом | C 3,4, P 0,1, Mn 0,4, Ni 1,0, Mg 0,06 | Отливка | 53 | 70 | 18 | 170 | Шестерни, распределительные валы, коленчатые валы |

| Ковкий или шаровидный чугун (ASTM A339) | — | литье (закалка) | 108 | 135 | 5 | 310 | — |

| Никель-твердый тип 2 | C 2,7, Si 0,6, Mn 0,5, Ni 4,5, Cr 2,0 | Отлитый в песчаную форму | — | 55 | — | 550 | Высокопрочные изделия |

| Нирезист тип 2 | C 3. 0, Si 2.0, Mn 1.0, Ni 20.0, Cr 2.5 0, Si 2.0, Mn 1.0, Ni 20.0, Cr 2.5 | Отливка | — | 27 | 2 | 140 | Стойкость к нагреву и коррозии |

Ссылки:

https://en.wikipedia.org/wiki/Cast_iron

Что такое состав чугуна – определение

Состав чугуна. Чугуны относятся к классу ферросплавов с содержанием углерода более 2,14 мас.%. Как правило, чугуны содержат от 2,14 до 4,0 вес.% углерода и от 0,5 до 3 вес.% кремния.

На рисунке представлена фазовая диаграмма железо–карбид железа (Fe–Fe3C). Процент присутствующего углерода и температура определяют фазу сплава железа с углеродом и, следовательно, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0 В материаловедении чугуны представляют собой класс ферросплавов с содержанием углерода выше 2,14 мас. %

%

Чугуны также включают большое семейство различных типов железа, в зависимости от того, как образуется богатая углеродом фаза во время затвердевания . Микроструктуру чугуна можно контролировать, чтобы получить изделия с отличной пластичностью, хорошей обрабатываемостью, отличным гашением вибрации, превосходной износостойкостью и хорошей теплопроводностью. При правильном легировании коррозионная стойкость чугуна может быть равна стойкости нержавеющей стали и сплавов на основе никеля во многих областях применения. В большинстве чугунов углерод существует в виде графита, а микроструктура и механическое поведение зависят от состава и термической обработки. Наиболее распространенные типы чугуна:

- Серый чугун .

Серый чугун является старейшим и наиболее распространенным типом чугуна. Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала имеют серый цвет. Это связано с наличием в его составе графита. В сером чугуне графит образует чешуйки, приобретая трехмерную геометрию.

Серый чугун является старейшим и наиболее распространенным типом чугуна. Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала имеют серый цвет. Это связано с наличием в его составе графита. В сером чугуне графит образует чешуйки, приобретая трехмерную геометрию. - Белый чугун . Белый чугун твердый, хрупкий и не поддается механической обработке, в то время как серый чугун с более мягким графитом достаточно прочен и поддается механической обработке. Поверхность излома этого сплава имеет белый цвет, поэтому его называют белым чугуном.

- Ковкий чугун . Ковкий чугун — это белый чугун, подвергнутый отжигу. Благодаря термообработке отжигом хрупкая структура первой отливки превращается в ковкую форму. Таким образом, его состав очень похож на состав белого чугуна с несколько большим содержанием углерода и кремния.

- Ковкий чугун . Ковкий чугун, также известный как чугун с шаровидным графитом, по составу очень похож на серый чугун, но во время затвердевания графит образует зародыши в виде сферических частиц (узелков) в ковком чугуне, а не в виде чешуек.

Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун. Фактически ковкий чугун имеет механические характеристики, приближающиеся к характеристикам стали, при этом он сохраняет высокую текучесть в расплавленном состоянии и более низкую температуру плавления.

Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун. Фактически ковкий чугун имеет механические характеристики, приближающиеся к характеристикам стали, при этом он сохраняет высокую текучесть в расплавленном состоянии и более низкую температуру плавления.

Ссылки:

Материаловедение:

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис.

Серый чугун является старейшим и наиболее распространенным типом чугуна. Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала имеют серый цвет. Это связано с наличием в его составе графита. В сером чугуне графит образует чешуйки, приобретая трехмерную геометрию.

Серый чугун является старейшим и наиболее распространенным типом чугуна. Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала имеют серый цвет. Это связано с наличием в его составе графита. В сером чугуне графит образует чешуйки, приобретая трехмерную геометрию. Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун. Фактически ковкий чугун имеет механические характеристики, приближающиеся к характеристикам стали, при этом он сохраняет высокую текучесть в расплавленном состоянии и более низкую температуру плавления.

Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун. Фактически ковкий чугун имеет механические характеристики, приближающиеся к характеристикам стали, при этом он сохраняет высокую текучесть в расплавленном состоянии и более низкую температуру плавления.