Чугун — свойства, классификация, виды

Содержание

- 1 Основные характеристики и состав

- 2 Область применения

- 3 Разновидности

- 3.1 Серый

- 3.2 Белый

- 3.3 Ковкий

- 3.4 Высокопрочный

- 3.5 Легированный

- 4 Преимущества металла

- 5 Производство

Наверняка многие сталкивались в быту или же на производстве с чугунными изделиями. Этот материал обладает хорошей прочностью и превосходными литейными качествами.

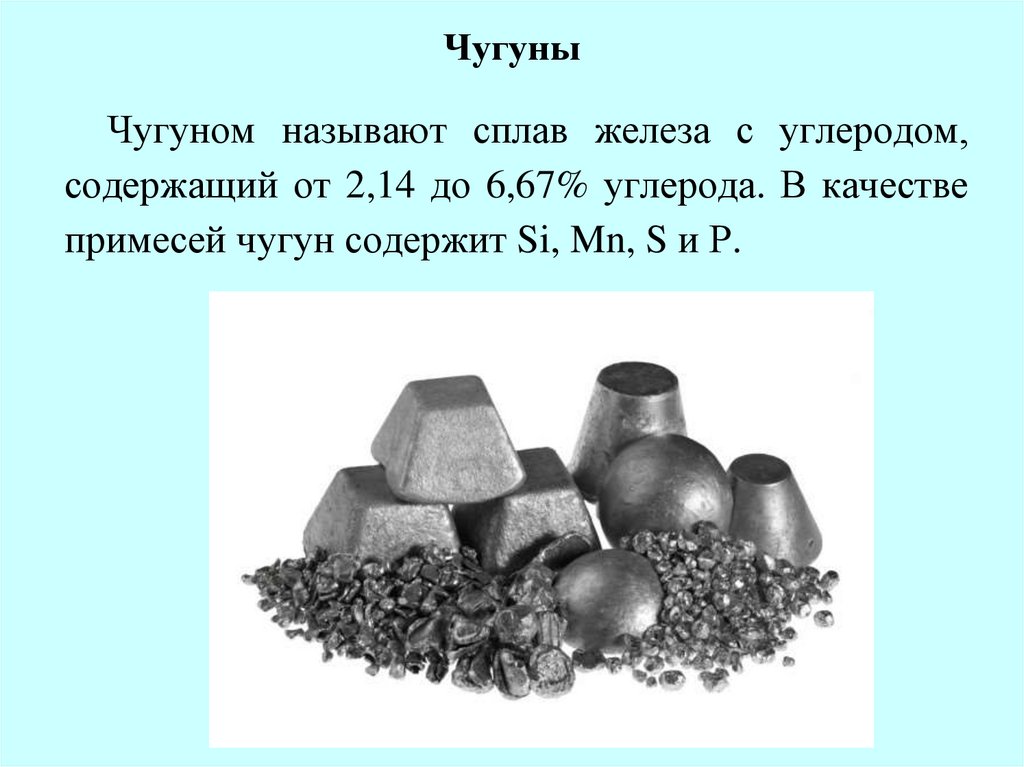

Чугун это стальной, или же правильнее сказать, железоуглеродистый сплав, состоящий из железа и углерода, который имеет объем от 2,14 % до максимальных 6,67 % и может входить в состав как цементит или же графит. Чугун по определению относится к машиностроительному материалу, отличающемуся дешевизной, а также простотой в производстве и служит основой для выплавки стали. Его получение относится к сложным химическим процессам, протекающим на определенных стадиях производства.

Содержание

- Основные характеристики и состав

- Область применения

- Разновидности

- Серый

- Белый

- Ковкий

- Высокопрочный

- Легированный

- Преимущества металла

- Производство

Основные характеристики и состав

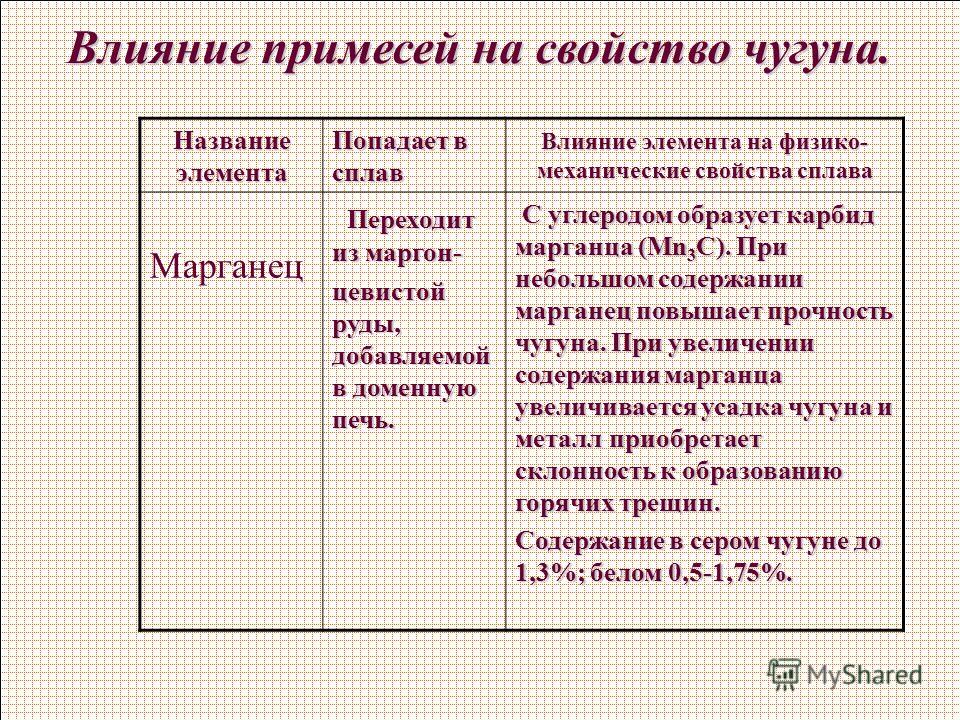

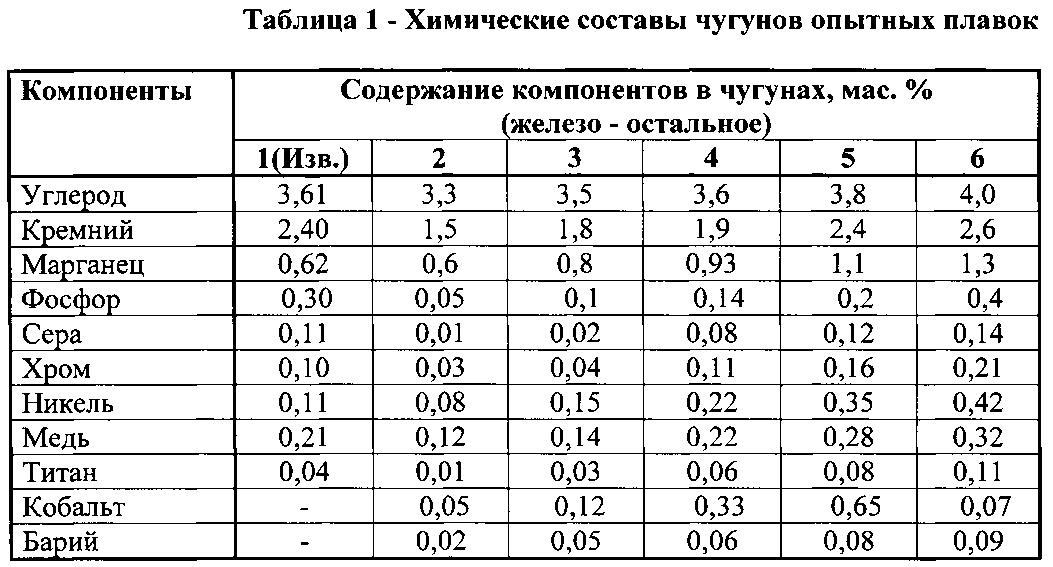

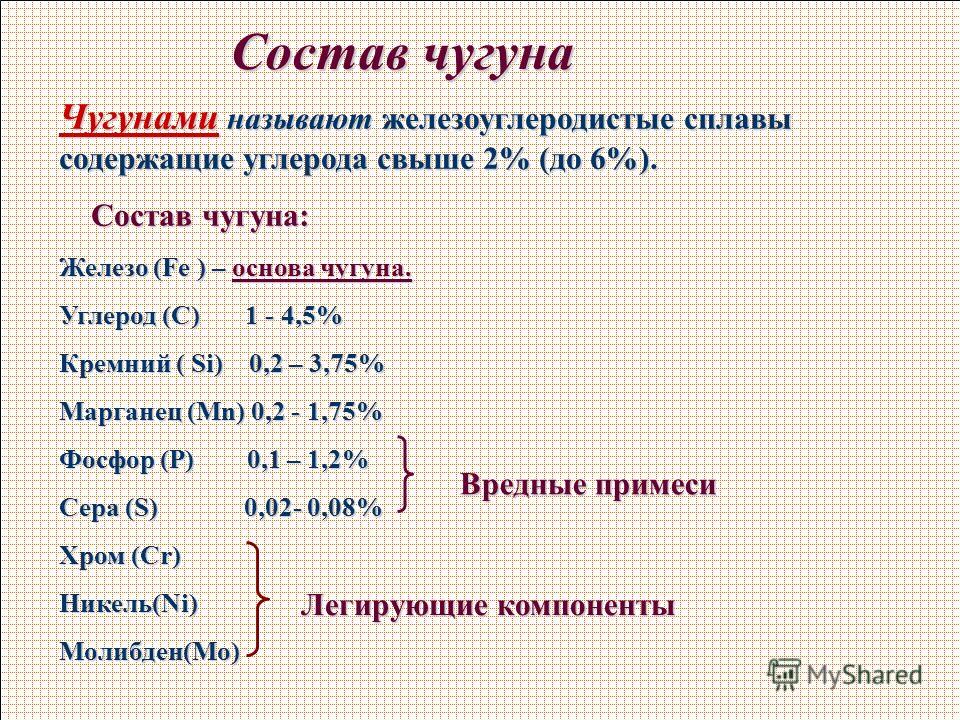

Данный сплав помимо железа с углеродом включает дополнительные примеси, влияющие на его свойства. Разнообразный состав чугуна, обеспечивает ему высокую твердость, текучесть, повышает хрупкость. В него включаются: сера, кремний, марганец, фосфор. Сплав чугуна из-за входящего углерода имеет высокие показатели по твердости, но при этом снижается ковкость, а также пластичность вещества. Для придания металлу особых характеристик добавляются некоторые присадки. В качестве легирующих компонентов применяются: никель, ванадий, а также хром, алюминий. Формула чугуна состоит из железоуглеродистой основы с дополнительными включениями. Обладает плотностью порядка 7,2 г/см3, что является довольно высоким значением для металлических соединений.

Разнообразный состав чугуна, обеспечивает ему высокую твердость, текучесть, повышает хрупкость. В него включаются: сера, кремний, марганец, фосфор. Сплав чугуна из-за входящего углерода имеет высокие показатели по твердости, но при этом снижается ковкость, а также пластичность вещества. Для придания металлу особых характеристик добавляются некоторые присадки. В качестве легирующих компонентов применяются: никель, ванадий, а также хром, алюминий. Формула чугуна состоит из железоуглеродистой основы с дополнительными включениями. Обладает плотностью порядка 7,2 г/см3, что является довольно высоким значением для металлических соединений.

Состоит чугун из нескольких компонентов, из-за чего свойства его вариаций могут существенно отличаться. Кроме углерода и железа, состав включает до 2 % марганца, 1,2 % фосфора, 4,3 % кремния и до 0,07 % серы. Кремний отвечает за состояние жидкотекучести, значительно улучшает литейные качества, а также делает мягче. Для усиления прочности используют марганец. Добавление серы снижает тугоплавкость и понижает его жидкотекучесть. Кроме того, она оказывает вредное воздействие, проявляющееся в появлении на горячих отливках трещин (красноломкость). Наличие фосфора снижает механические свойства, однако позволяет отливать предметы сложной формы.

Добавление серы снижает тугоплавкость и понижает его жидкотекучесть. Кроме того, она оказывает вредное воздействие, проявляющееся в появлении на горячих отливках трещин (красноломкость). Наличие фосфора снижает механические свойства, однако позволяет отливать предметы сложной формы.

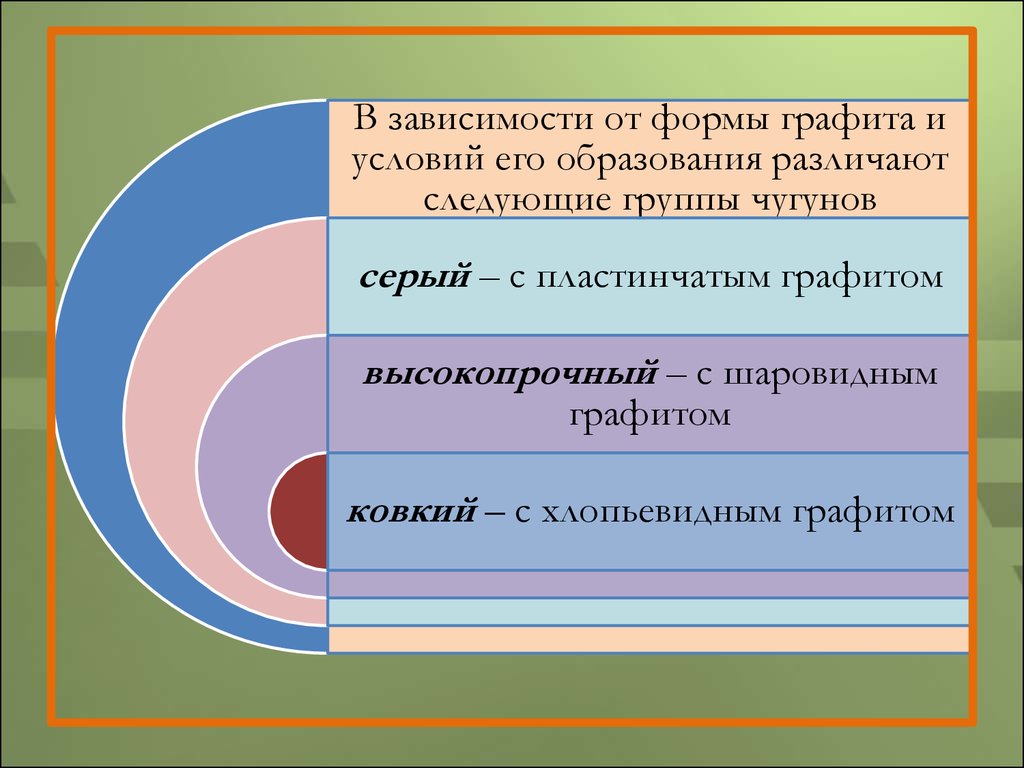

Структура чугуна выглядит как металлическая основа с включениями из графита. В зависимости от вида, включает перлит, пластинчатый графит, а также ледебурит. Данные элементы определяют его характеристики и присутствуют в различных количествах или же полностью отсутствуют.

Температура плавления составляет от минимальных +1160 °С до максимальных +1250 °С. Имеет высокие антикоррозионные показатели, активно противодействует как сухой (химической), так и влажной коррозии. Благодаря ему появилась на свет нержавейка – стальной сплав, имеющий высокое содержание хромовой составляющей.

Область применения

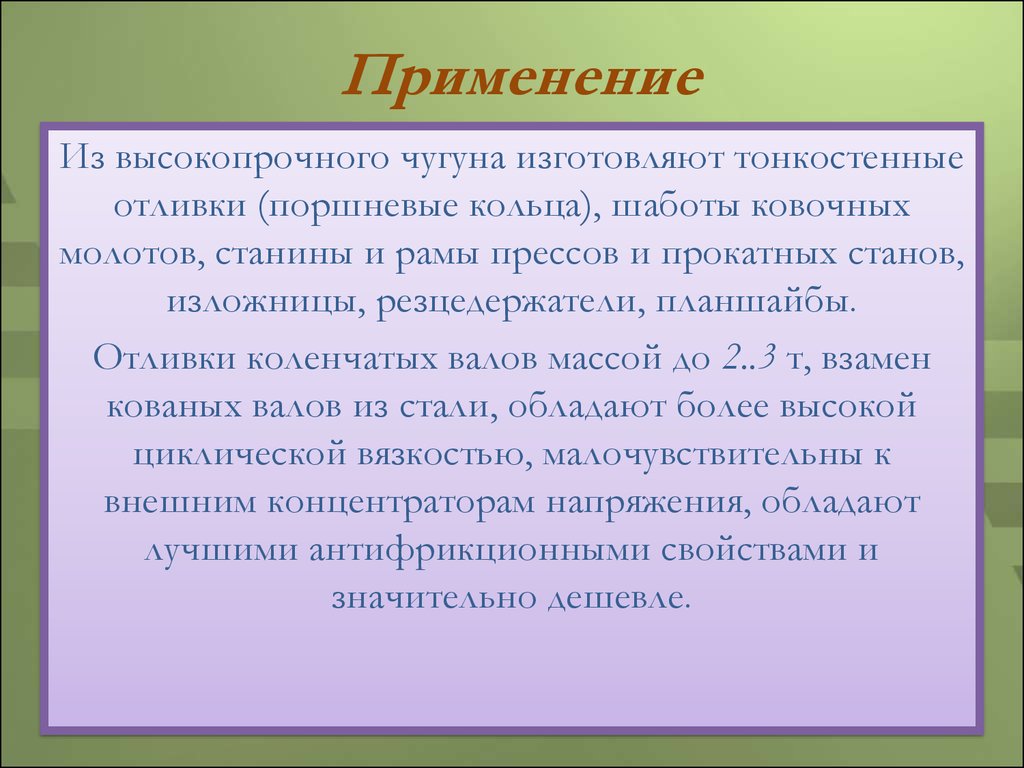

Чугун широко используется в машиностроении при отливке разнообразных деталей. Применяется для изготовления коленчатых валов, а также двигательных блоков. Кроме того, производятся высококачественные колодки, имеющие высокую устойчивость к трению. Применяются при низких температурах, где применяется исключительно чугун благодаря своим высоким эксплуатационным свойствам. Данные качества используют при производстве различных элементов машин, где используется чугунный сплав для работы в жестком климате. Этот материал широко применяется металлургами благодаря превосходным литейным характеристикам и невысокой цене. Отлитые изделия имеют высокую износостойкость, повышенную прочность.

Применяется для изготовления коленчатых валов, а также двигательных блоков. Кроме того, производятся высококачественные колодки, имеющие высокую устойчивость к трению. Применяются при низких температурах, где применяется исключительно чугун благодаря своим высоким эксплуатационным свойствам. Данные качества используют при производстве различных элементов машин, где используется чугунный сплав для работы в жестком климате. Этот материал широко применяется металлургами благодаря превосходным литейным характеристикам и невысокой цене. Отлитые изделия имеют высокую износостойкость, повышенную прочность.

Многие сантехнические детали также изготавливаются из чугунной основы. Это батареи, радиаторы отопления, трубы, ванны, разнообразные раковины с мойками. Многие изделия служат и по сей день, хотя устанавливались несколько десятилетий назад. Эти предметы сохраняют первоначальный облик долгие годы и не требуют проведения реставрационных работ. Кроме того, чугунная посуда считается одной из самых удобных при готовке многих блюд.

Разновидности

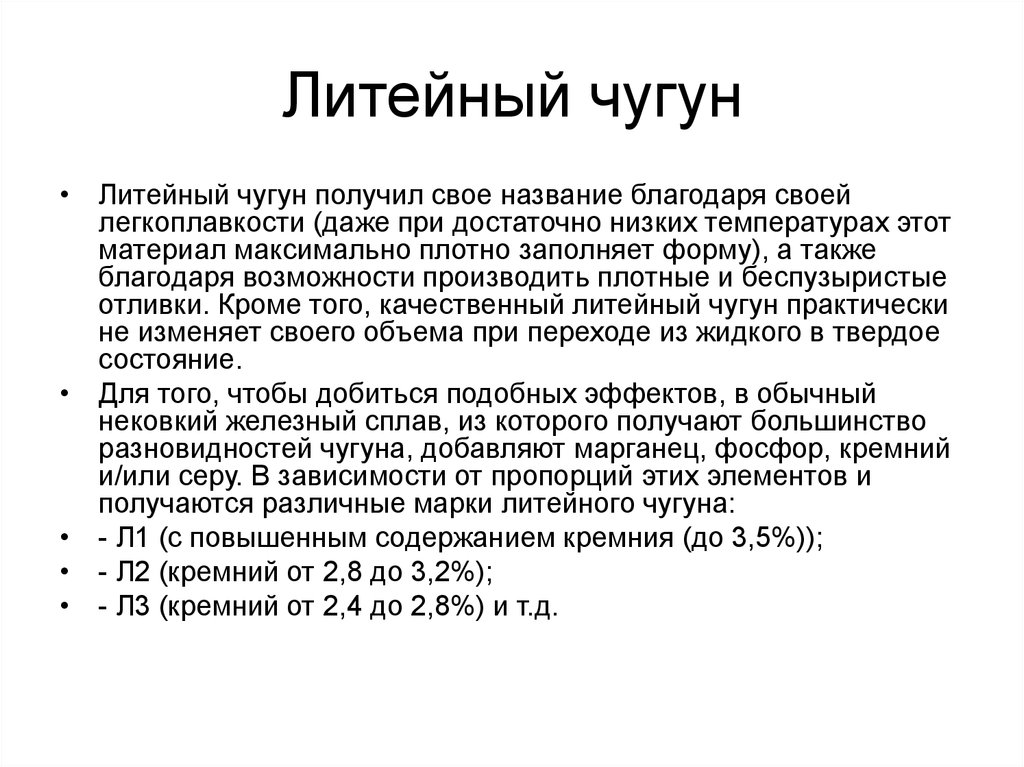

Чугунный сплав по своим характеристикам подразделяется на передельный, а также литейный. Первый применяют при выплавке стали, используя кислородно-конвертерный метод. Данный вид отличается пониженным количеством марганца и кремния. Литейный чугунный материал служит для производства многочисленных деталей. Образцы изделий из этой основы можно увидеть на соответствующих фото.

К особой разновидности относятся никельхромистые сплавы (нихарды). К ним относится низкоуглеродистый, а также высокоуглеродистый чугун. Первый отличается усиленной прочностью, а второй – повышенной износостойкостью. Основными разновидностями являются белый и серый сплавы. Эти материалы отличаются содержанием углерода, а также свойствами. Кроме того, активно используются ковкие, легированные и высокопрочные виды.

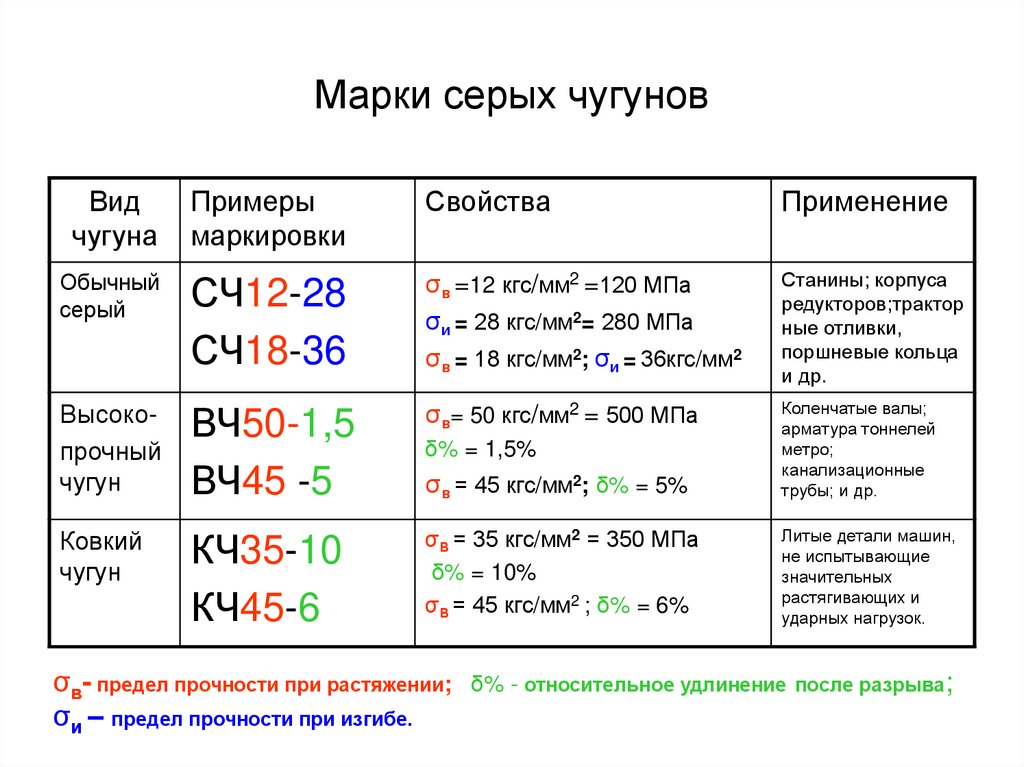

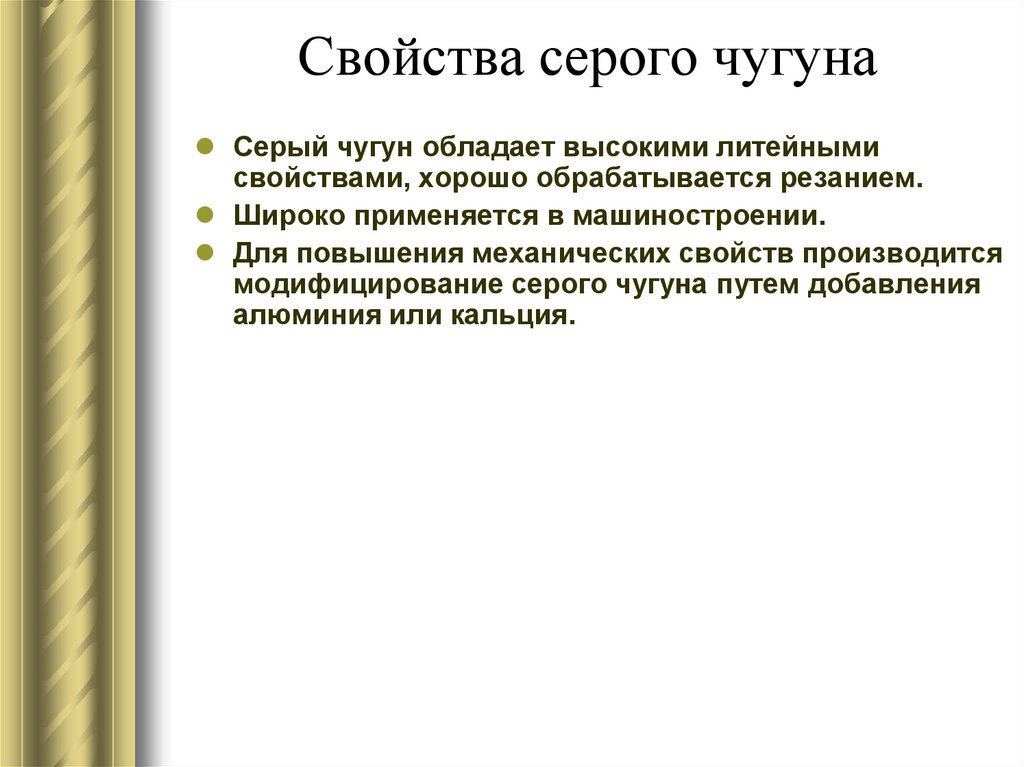

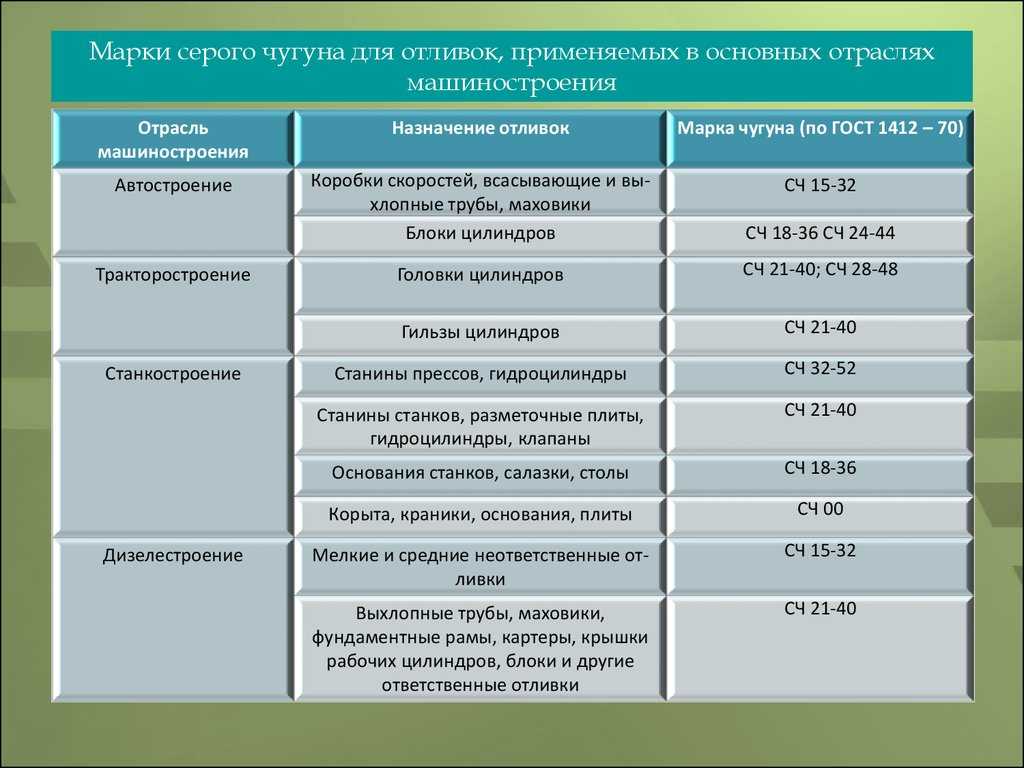

Серый

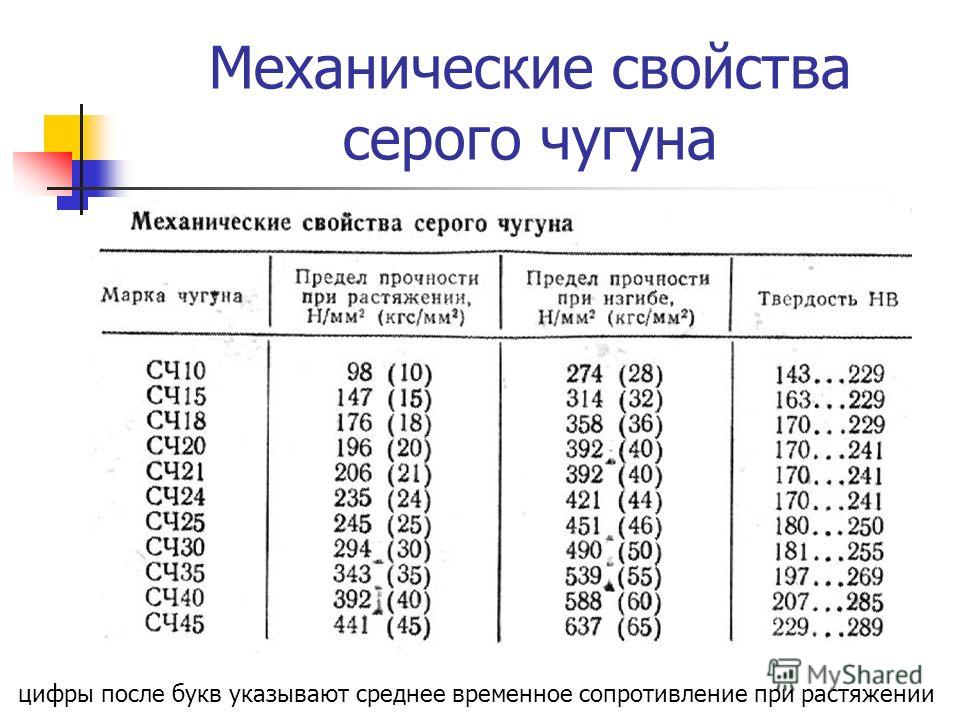

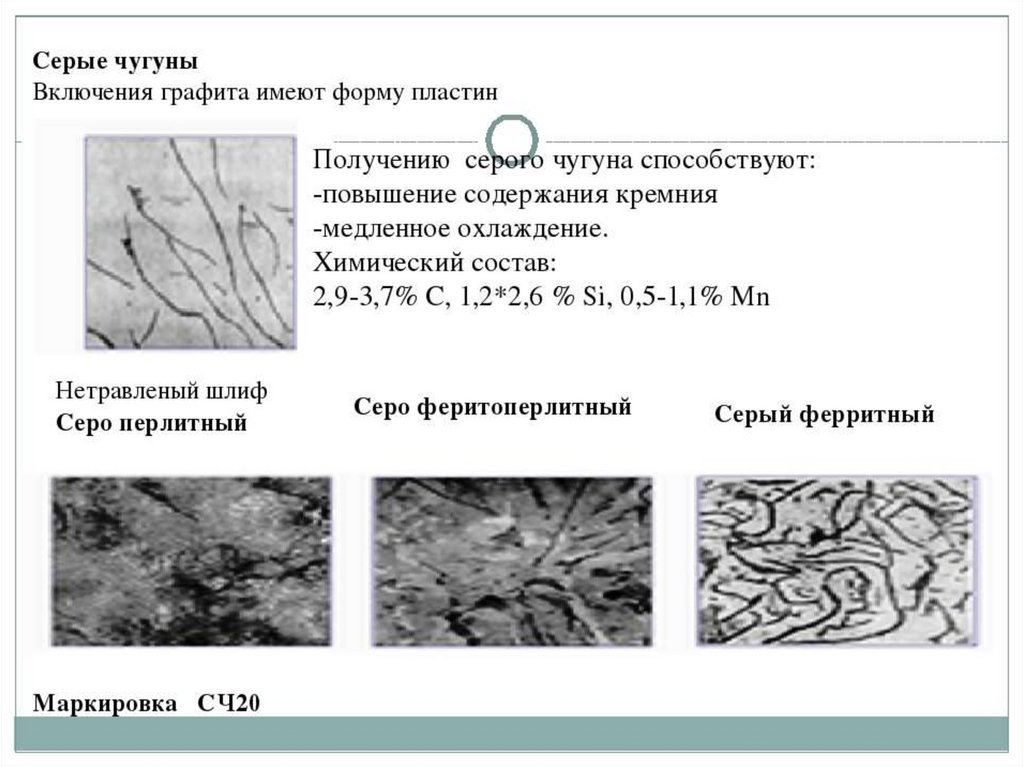

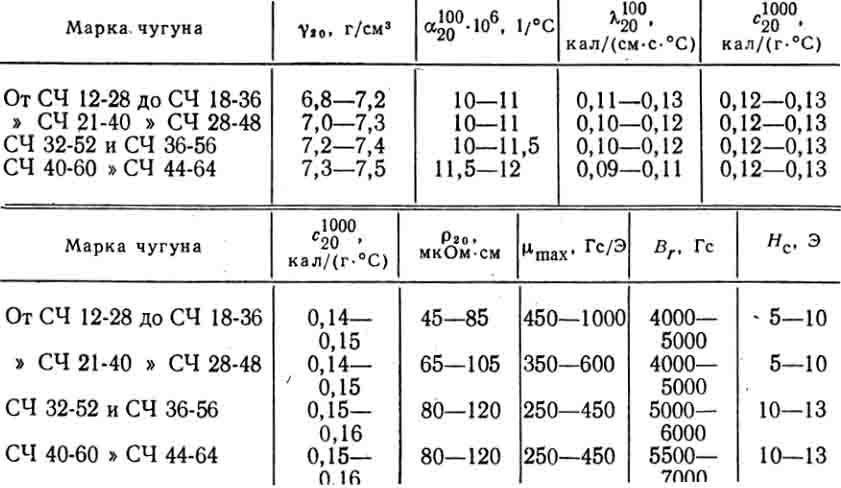

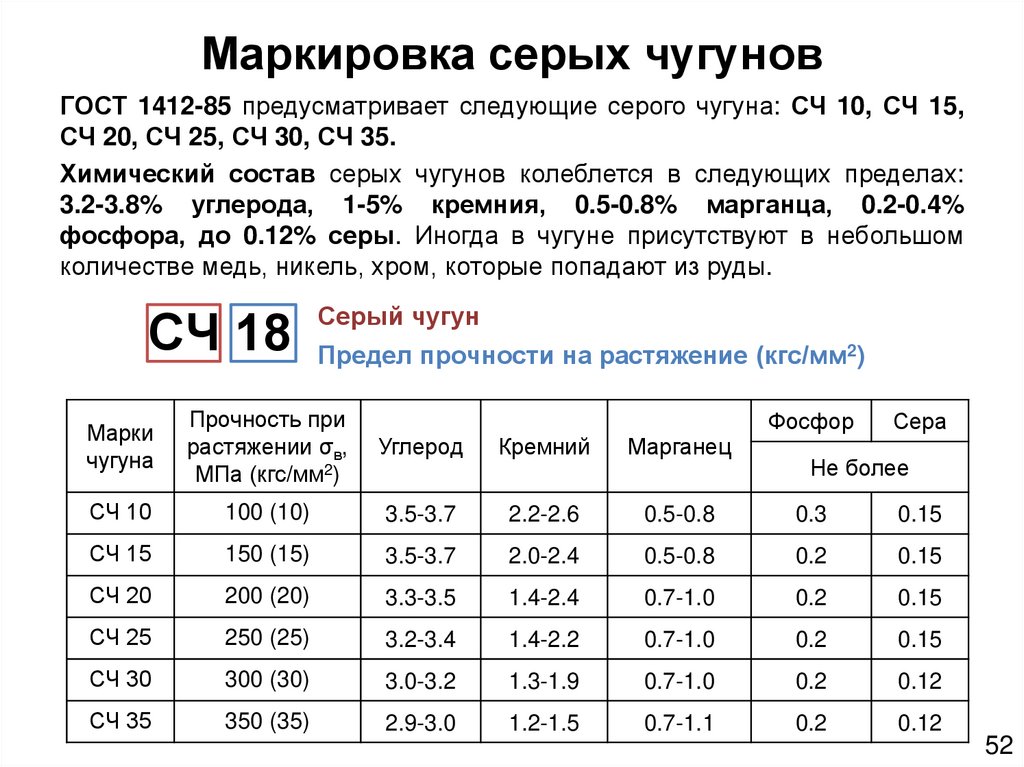

Серые чугуны имеют низкую пластичность, вязкость, легко поддаются резке при обработке. Применяются при изготовлении неответственных деталей, а также элементов, работающих на износ. В сером чугуне углерод содержится в виде графита, перлита либо феррито-перлита. Его количество составляет около 2,5 %, что обеспечивает высокую прочность изделиям. Из серого сплава изготавливают корпуса различного промышленного оборудования, зубчатые шестеренки, кронштейны, втулки. Материал, содержащий высокое количество фосфора (порядка 0,3 – 1,2 %) обладает хорошей жидкотекучестью и применяется в художественном литье.

В сером чугуне углерод содержится в виде графита, перлита либо феррито-перлита. Его количество составляет около 2,5 %, что обеспечивает высокую прочность изделиям. Из серого сплава изготавливают корпуса различного промышленного оборудования, зубчатые шестеренки, кронштейны, втулки. Материал, содержащий высокое количество фосфора (порядка 0,3 – 1,2 %) обладает хорошей жидкотекучестью и применяется в художественном литье.

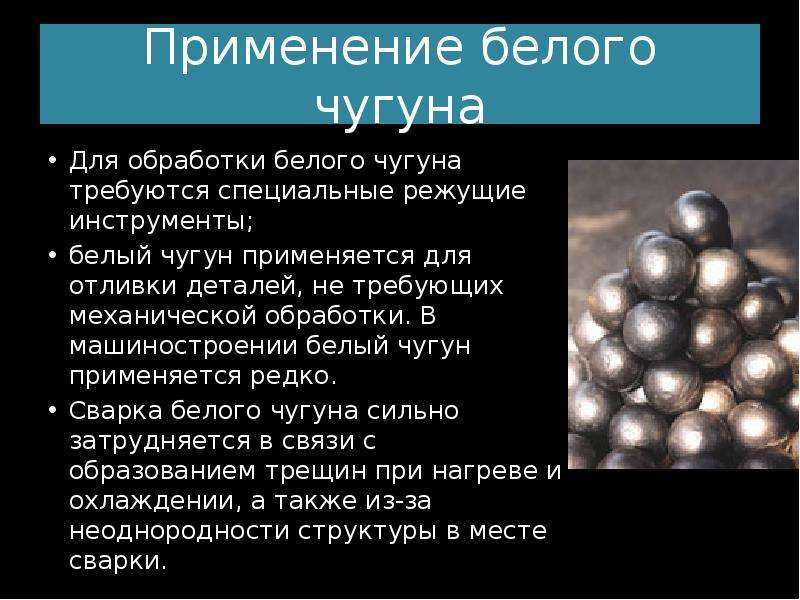

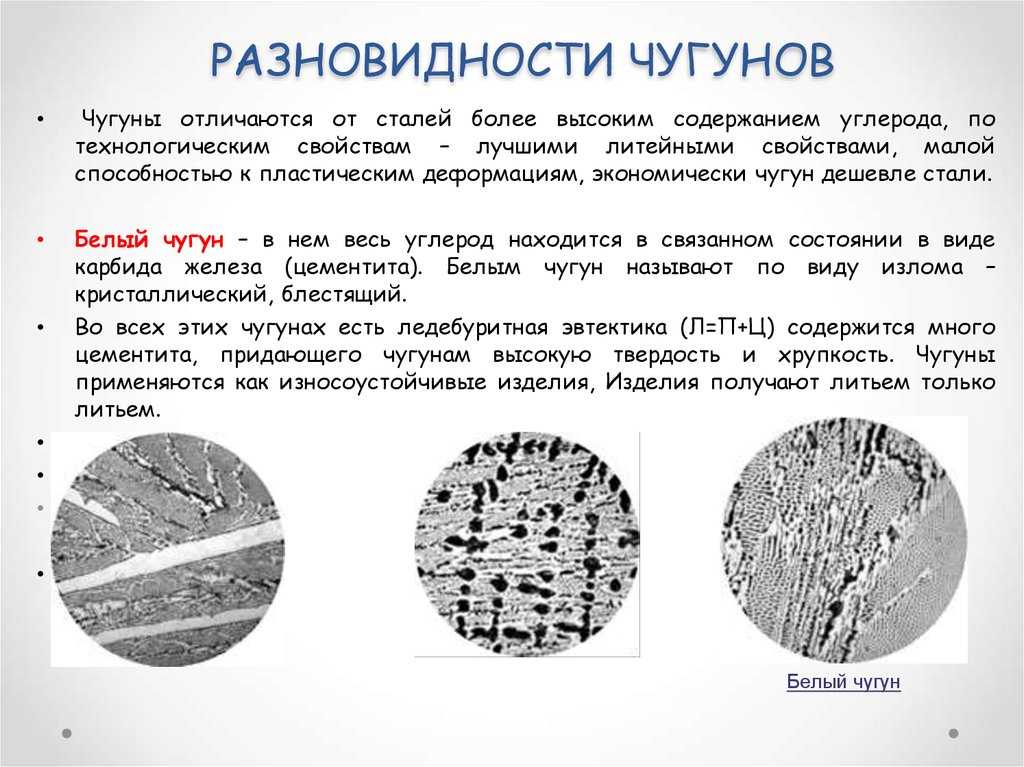

Белый

Содержит большое количество углерода (свыше 3 %), представленного в виде цементита либо карбида. Белый цвет в месте разлома данного материала дал название и соединению. Сплав этого вида имеет повышенную ломкость, а также хрупкость, что значительно сужает область использования. На его основе производят детали незамысловатой формы для выполнения статических функций без воздействия значительных нагрузок. Технические характеристики белого материала можно улучшить путем добавления легирующих компонентов. Для этого используется никель, хром, гораздо реже – алюминий либо ванадий. Марка с такими присадками называется «сормайт». Ее используют в качестве нагревательного элемента в разнообразных устройствах. Сормайт отличается стабильными характеристиками при температурных значениях не более +900 °С. Этот материал служит основой при изготовлении обычных бытовых ванн.

Марка с такими присадками называется «сормайт». Ее используют в качестве нагревательного элемента в разнообразных устройствах. Сормайт отличается стабильными характеристиками при температурных значениях не более +900 °С. Этот материал служит основой при изготовлении обычных бытовых ванн.

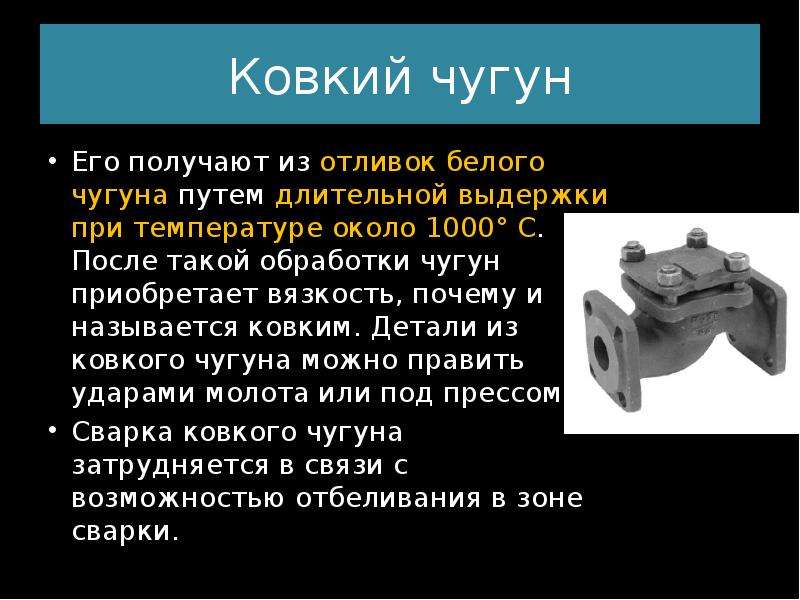

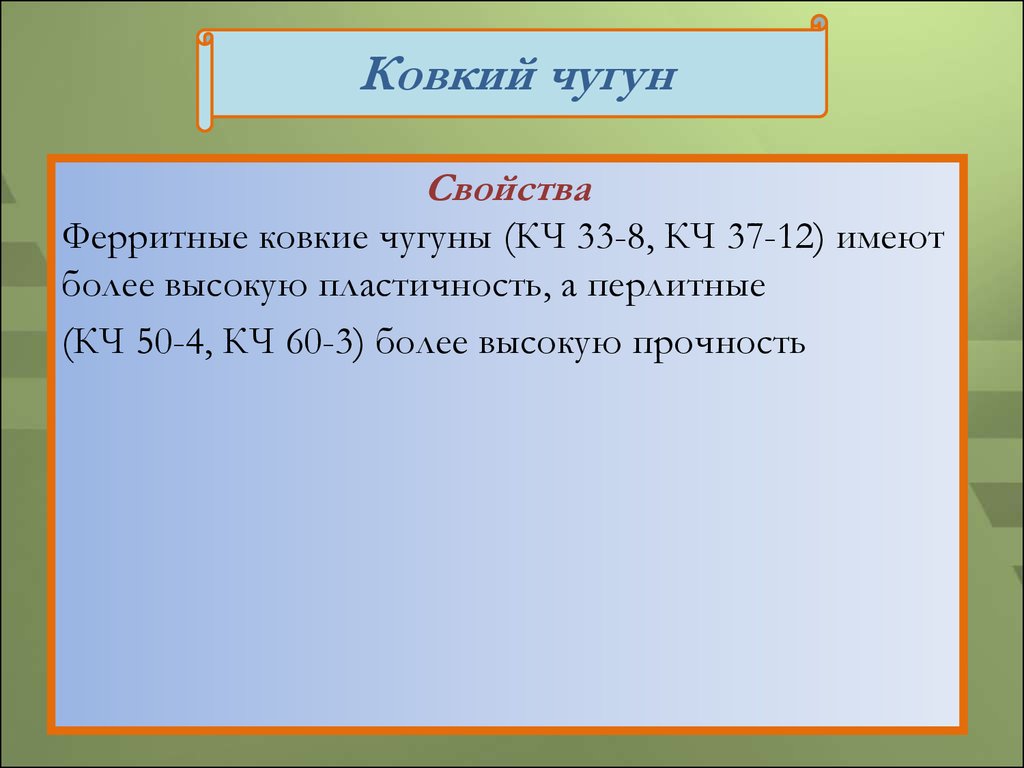

Ковкий

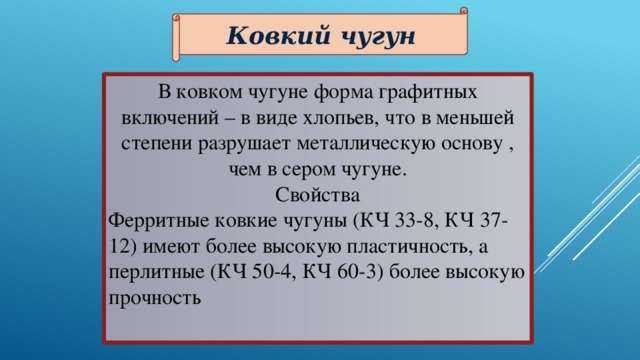

Этот вид получают из белого путем отливки с дальнейшей термообработкой. При этом применяется отжиг длительного воздействия, при котором цементит распадается, образуя графит. Этот процесс получил название графитизация с образованием в структуре углеродистых хлопьев. Графит приобретает такую форму благодаря продолжительному отжигу. Это положительно влияет на металлическую основу, которая становится более цельной, пластичной и вязкой.

Ковкий чугун прекрасно эксплуатируется при пониженных температурах и не сильно чувствителен к надрезам. Применяется при изготовлении элементов, работающих при непрерывном трении. Помимо этого, ковкий сплав служит основой для изделий весьма сложной конфигурации: угольники, тормозные колодки, тройники, автомобильные картеры для задних мостов и прочих конструкций. Улучшение свойств достигается путем добавления бора, теллура, магния.

Улучшение свойств достигается путем добавления бора, теллура, магния.

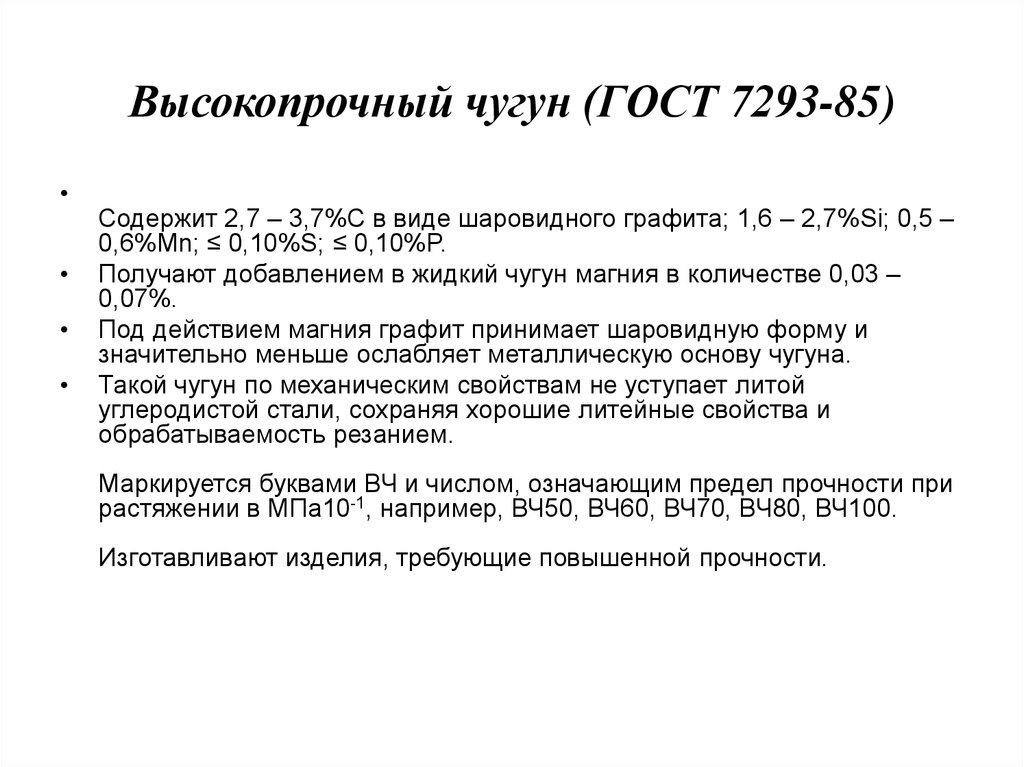

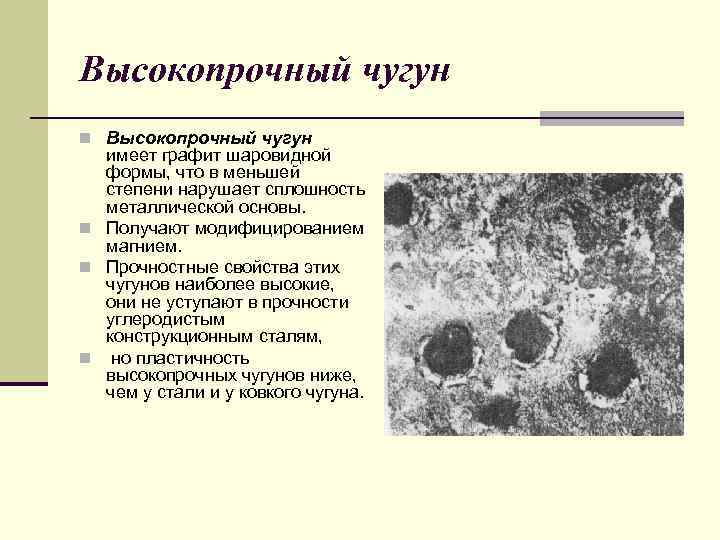

Высокопрочный

Обладает повышенной прочностью и используется для получения изделий ответственного назначения, а в некоторых случаях заменяет даже сталь. Этот высокопрочный чугун получают добавлением в серый вид особых примесей (церий, кальций, иттрий, магний). Из него производят шестерни, поршни, коленчатые валы и прочие детали. Высокая теплопроводность позволяет отливать элементы для отопительных узлов, а также трубопроводов.

Легированный

Чугунный сплав легированного вида содержит дополнительные примеси. В состав входят в повышенном содержании титан, никель, хром, а также цирконий, ванадий, молибден, алюминий и прочие элементы. Они придают высокую прочность, твердость, износостойкость. Применяются легированные материалы при производстве деталей механизмов, взаимодействующих с газовыми, агрессивными средами, а также работающих под воздействием водных растворов.

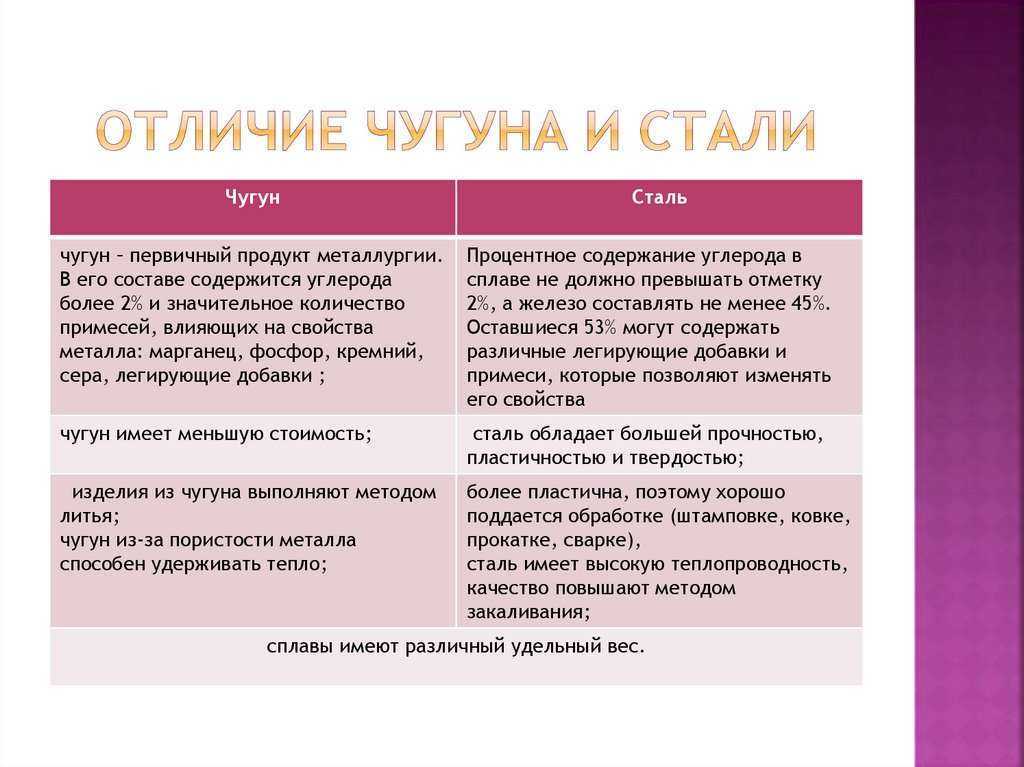

Преимущества металла

Этот сплав относят к материалам, производимым черной металлургией. Его зачастую сравнивают со сталью при определении тех или же иных характеристик. Сделанный из чугуна предмет имеет невысокую стоимость по сравнению со стальным аналогом. Помимо этого, чугунные элементы имеют меньший вес и прочность. Эти свойства чугуна значительно расширяются за счет использования различных добавок в сплавы. Его параметры имеют следующие положительные качества:

Его зачастую сравнивают со сталью при определении тех или же иных характеристик. Сделанный из чугуна предмет имеет невысокую стоимость по сравнению со стальным аналогом. Помимо этого, чугунные элементы имеют меньший вес и прочность. Эти свойства чугуна значительно расширяются за счет использования различных добавок в сплавы. Его параметры имеют следующие положительные качества:

- экологически чистый материал, что используется при производстве бытовых предметов, в том числе и посуды;

- устойчив к кислотно-щелочной среде;

- гигиеничен;

- способность длительного сохранения температуры;

- некоторые виды имеют прочность, сопоставимую со сталью;

- длительность эксплуатации, при которой его качественные показатели только улучшаются;

- полная безвредность для организма.

Производство

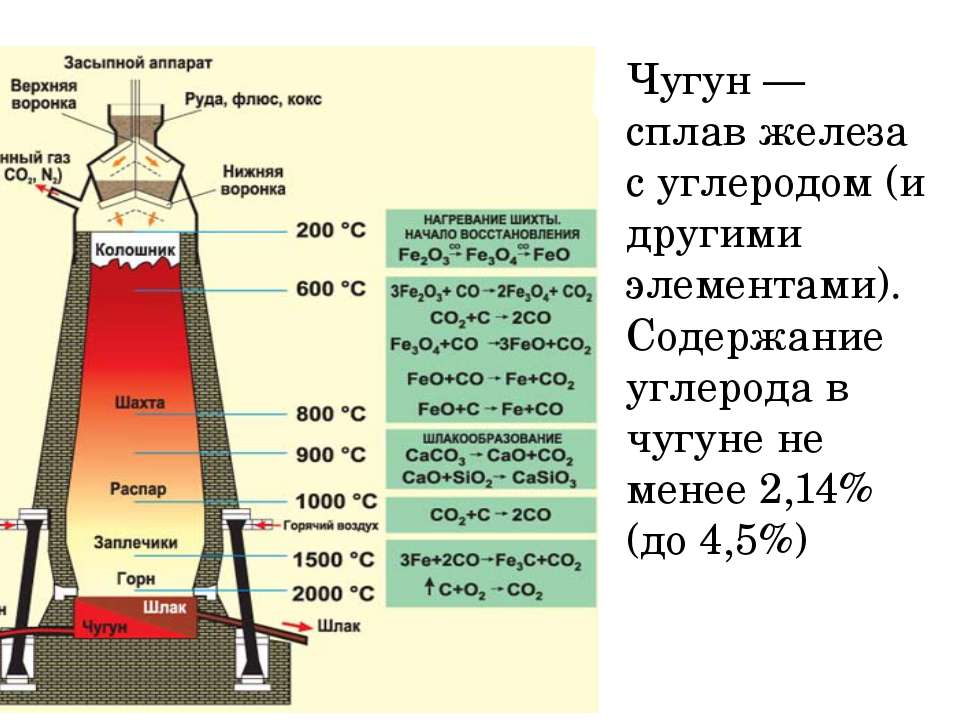

Получение чугунного сплава относится к материалоемким и затратным процессам. На выплавку одной тонны материала потребуется порядка 900 л обычной воды и около 550 кг кокса. Температура плавления составляет порядка +1200 °С, что требует наличия специфического плавильного оборудования. Для получения массы необходима руда, где массовая доля содержащегося железа составляет свыше 70 %. Обедненные рудные породы не используются по причине экономической неэффективности.

На выплавку одной тонны материала потребуется порядка 900 л обычной воды и около 550 кг кокса. Температура плавления составляет порядка +1200 °С, что требует наличия специфического плавильного оборудования. Для получения массы необходима руда, где массовая доля содержащегося железа составляет свыше 70 %. Обедненные рудные породы не используются по причине экономической неэффективности.

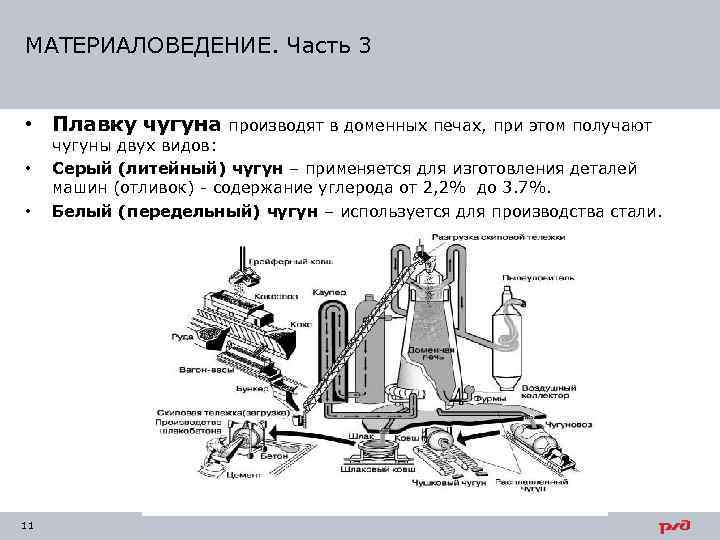

Материал выплавляют в особых доменных печах. Там железная руда проходит полный технологический цикл, начиная с восстановления оксидов руды и заканчивая получением на выходе чугунного сплава. Литье материала требует наличия топлива: кокса, термоантрацита, а также природного газа. По окончании восстановительного процесса железо в твердой форме помещается в особую часть печи для растворения в нем углерода. После взаимодействия получается чугунная масса, которая в жидком виде опускается вниз. Нерасплавленные примеси выталкиваются на поверхность и впоследствии удаляются. Этот шлак применяется для производства многочисленных материалов. После удаления из расплава ненужных частиц, проводят добавление присадок для получения определенных марок чугунных сплавов.

После удаления из расплава ненужных частиц, проводят добавление присадок для получения определенных марок чугунных сплавов.

Чугун. Что такое чугун? Свойства, состав, получение и применение

Содержание

- Чугуны. Что такое чугун?

- Что представляет собой

- Химический состав чугуна

- Состав и структура металла

- История

- Индивидуальные свойства металла

- Маркировка

- Классификация чугунов

- Белый

- Серый

- Половинчатый

- Передельный чугун

- Высокопрочный

- Ковкий чугун и его маркировка

- Специальные чугуны

- Износостойкие (антифрикционные ) чугуны

- Жаростойкие и жаропрочные чугуны

- Достоинства и недостатки чугуна

- Плюсы и минусы

- Особенные черты

- Влияние примесей на свойства материала

- Производственные технологии

- Как отличить чугун от стали?

- Коррозионная стойкость

- Определяем происхождение по типу детали

- Цветовые особенности и анализ хрупкости

- Резать и сверлить

- Нагревать и искрить

- Диаграмма состояний железо-углерод

- Трудности промышленности

- Заключение

Чугуны.

Что такое чугун?

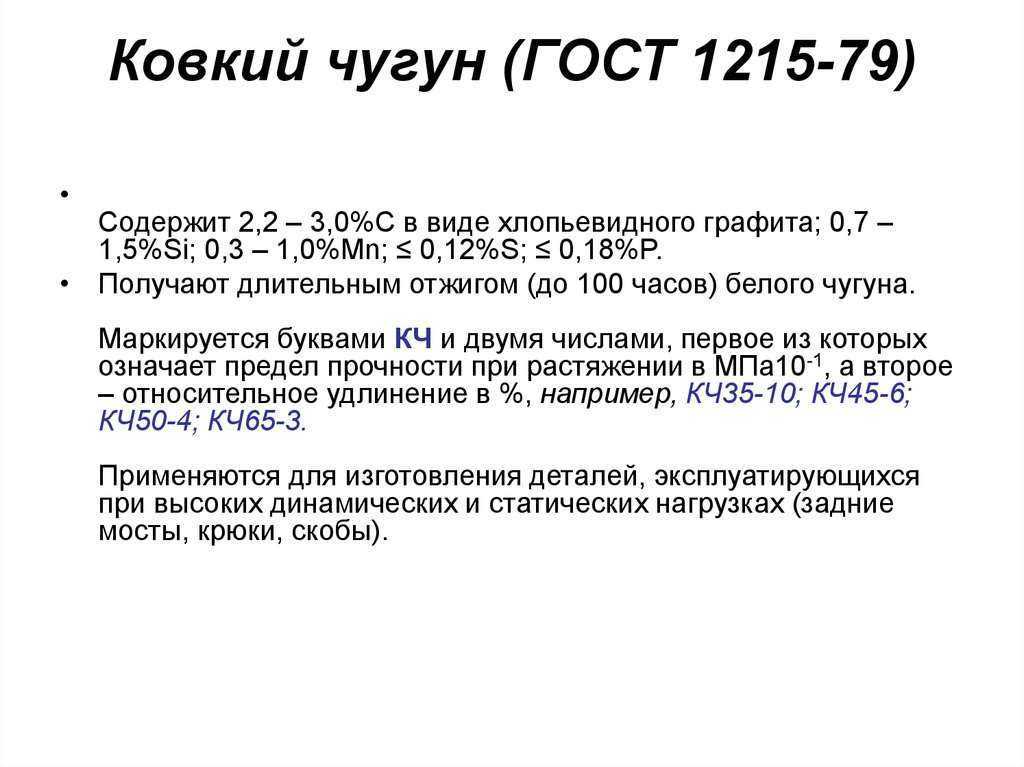

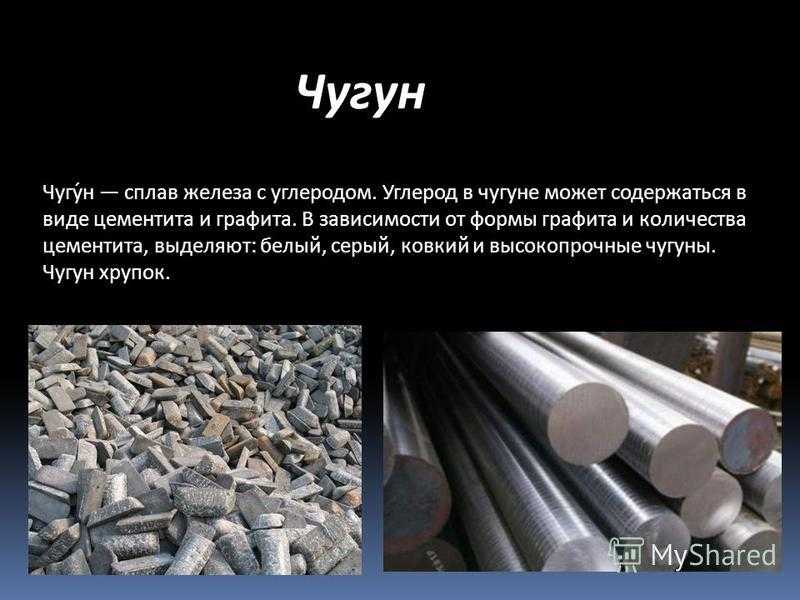

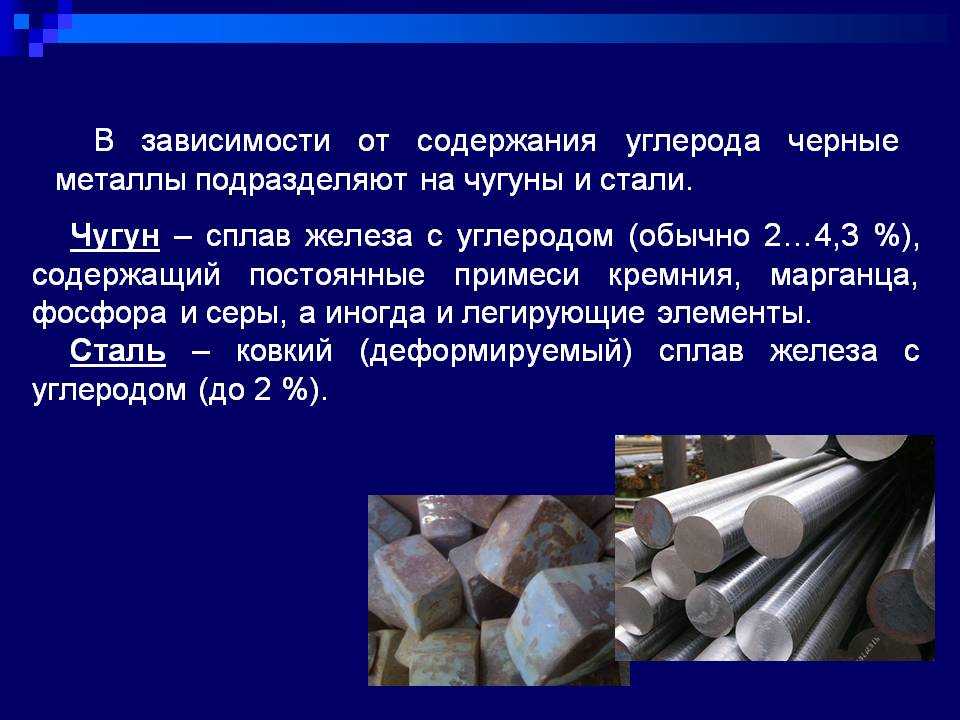

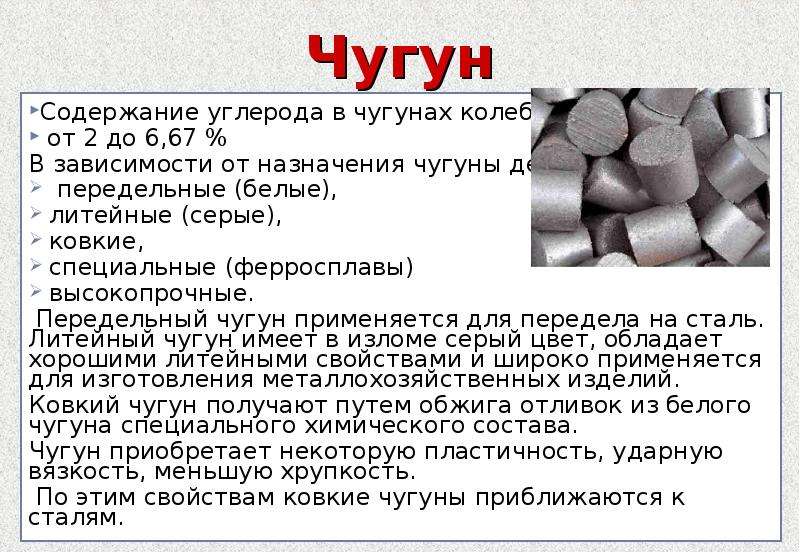

Что такое чугун?Чугун — сплав железа с углеродом, содержащий более 2,14% углерода, постоянные примеси. Они мало пластичны, не прокатываются и не куются. Чугуны обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки значительно более сложной формы, чем из сталей

Что представляет собой

Чугун – это сплав на основе железа. Относится к группе чёрных металлов.

Чёрные металлы – это железо, сплавы на его базе (стали, чугуны, ферросплавы), марганец. По некоторым классификациям в группу зачисляют хром.

По составу чугун – это конгломерат железа, углерода плюс другие металлы. Такие же базовые компоненты могла бы содержать формула стали.

Разница между этими сплавами – в количестве углерода. Если его меньше 2,14% – это сталь. Больше – чугун.

Другие компоненты – лигатуры и примеси (сера, кремний, фосфор, марганец).

Углерод в структуре чугуна представлен включениями графита либо цементита (карбида железа, формула – Fe3C).

Химический состав чугуна

Чугун — это сплав железа и углерода, в котором процентное содержание углерода составляет не менее 2,14%, но не более 4,5%. Углерод входит в состав чугуна в форме цементита либо графита. Если процент содержания углерода составляет меньше 2,14%, такой сплав именуется сталью.

Известно, что чугунный сплав впервые был произведен в Китае в VI веке. В Европу секрет его производства пришел в XIV веке, а в России его состав был доведен до совершенства лишь в XVII. За все это долгое время формула чугуна не изменилась.

Самый качественный материал производился на литейном заводе братьев Демидовых, расположенном на Урале.

По прошествии веков он не только не утратил своей актуальности, но и приобрел еще более обширный спектр применения.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния. Обычно она свойственна высокопрочным чугунным изделиям.

- Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

К ним относятся:

Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

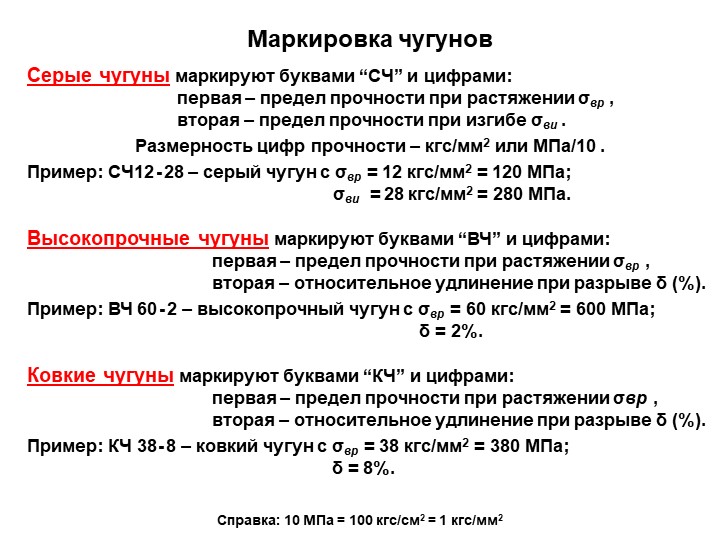

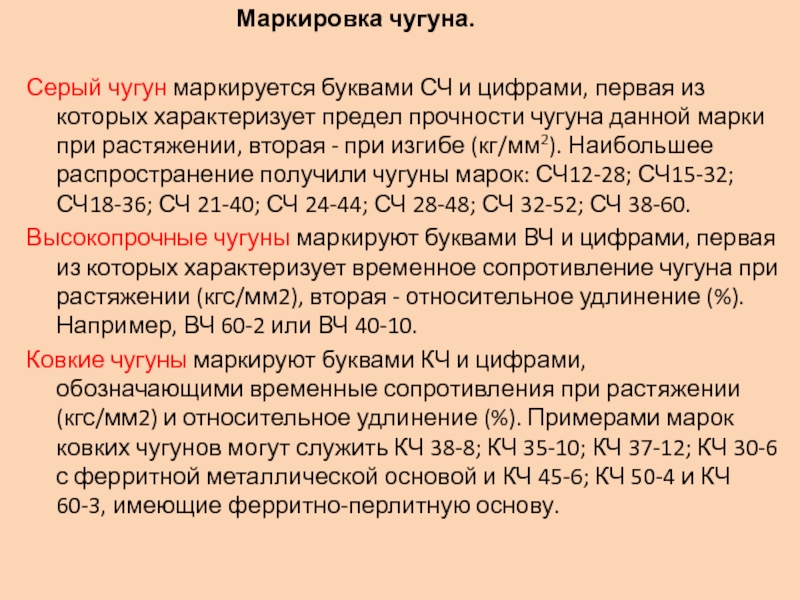

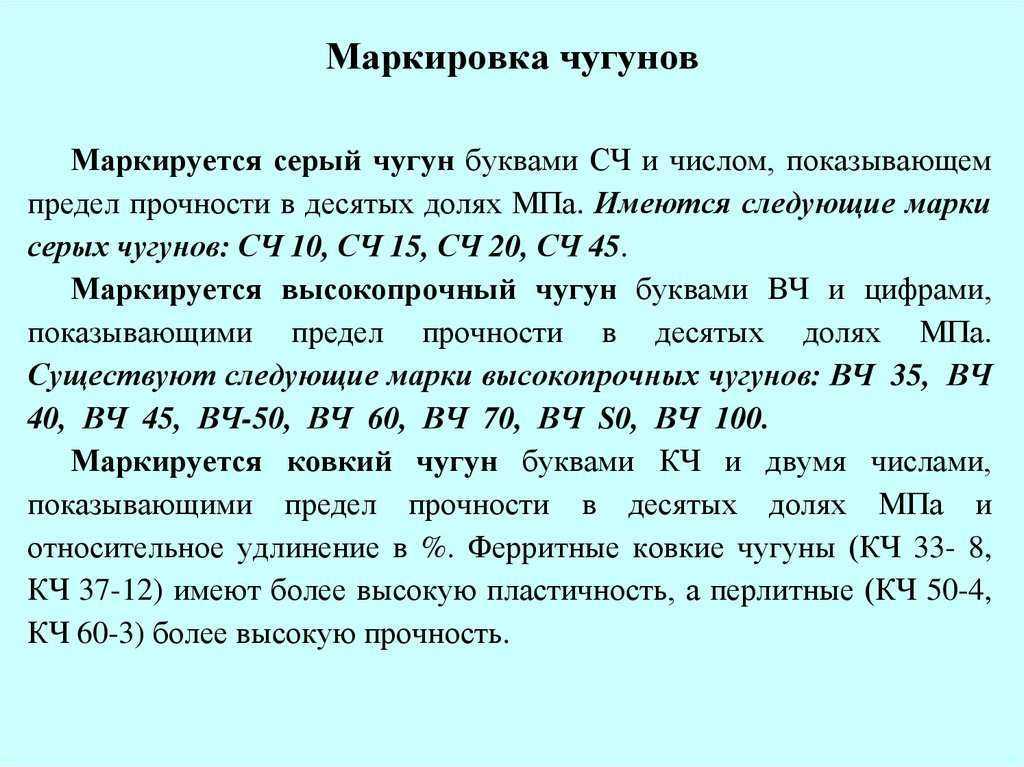

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм2) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

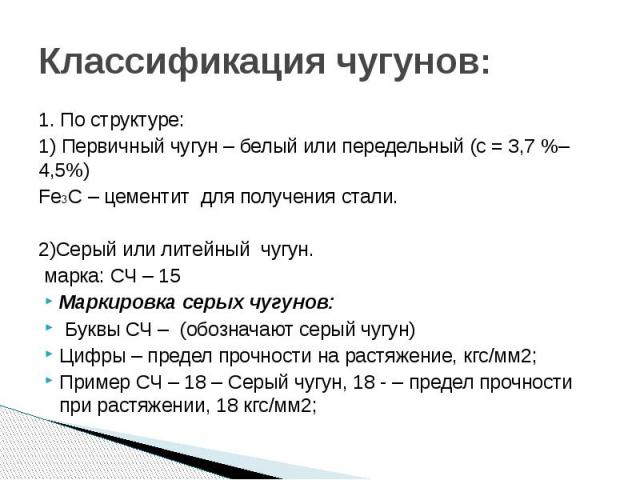

Классификация чугунов

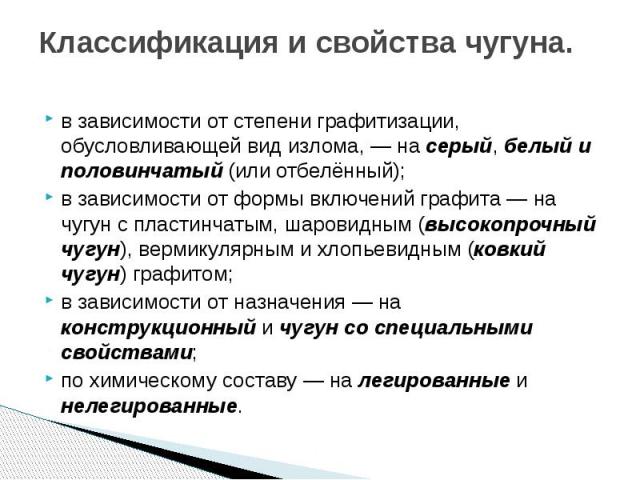

Чугун, выплавляемый в доменных печах, по своей физико-химической природе может быть различным в зависимости от перерабатываемой железной руды.

Практика показала, что если железная руда в своем составе имеет высокое содержание марганца, то получается чугун со структурой цементита. Этот чугун получил название белого. Белый чугун является основным сырьем в производстве стали. В связи с этим он получил название передельного чугуна.

Если чугун имеет структуру перлит + ледебурит или ледебурит + цементит, то такой чугун называется половинчатым.

Если переплавляется железная руда с низким содержанием марганца, но с высоким содержанием кремния, то выплавляемый в доменных печах чугун будет иметь структуру феррит + перлит. Такие чугуны получили название литейных серых чугунов.

Белый передельный чугун идет на переработку в сталь в конвертерах, дуговых и индукционных печах, а также мартеновских печах. Из половинчатого чугуна путем длительного отжига получают ковкий чугун. Высокопрочные и специальные чугуны получают путем введения в литейный серый чугун модификаторов, находящихся в расплавленном состоянии. Литейный серый чугун используют в основном при производстве отливок для машиностроения и станкостроения.

Кроме указанных групп чугунов в последнее десятилетие XX в. в России (ОАО «Тулачермет») освоен выпуск чугуна с повышенной чистотой по содержанию вредных примесей и других химических элементов. Этот чугун получил название нодулярного чугуна (например, ПВК-Н — чугун повышенного качества нодулярный).

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

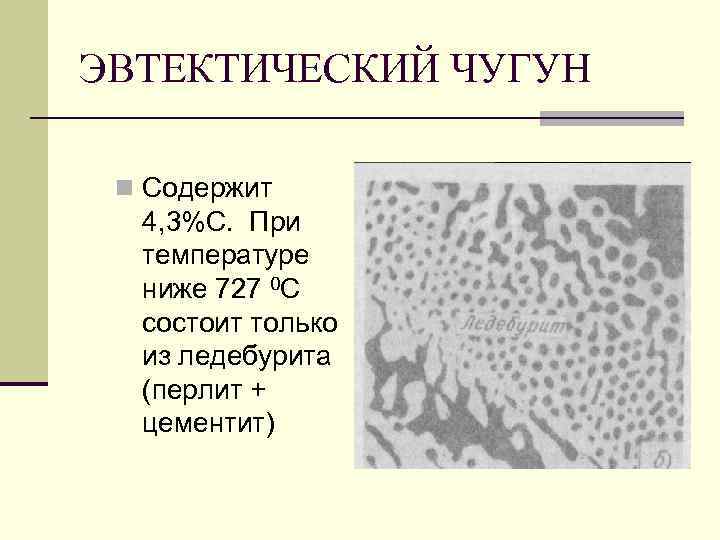

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%).

Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков.

К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков.

Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

Передельный чугун

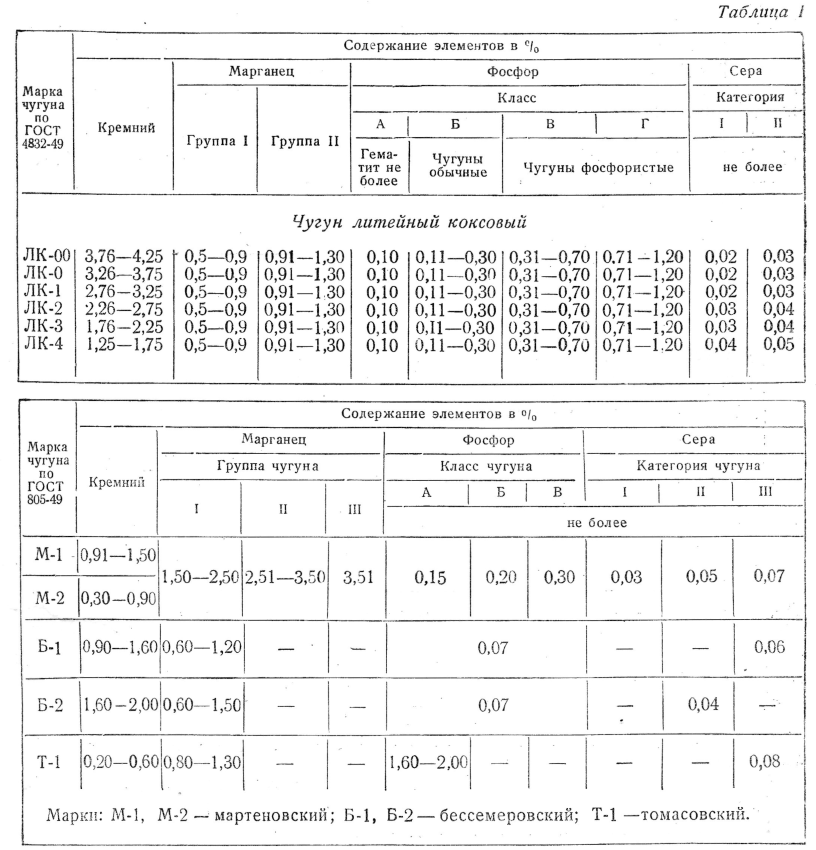

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

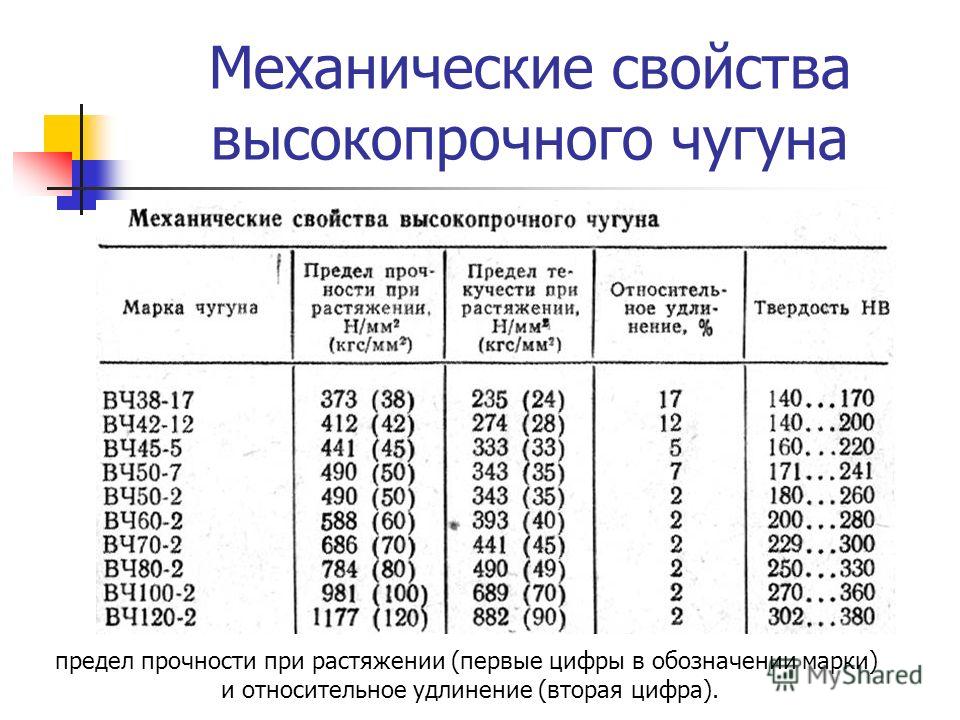

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

В зависимости от химического состава чугуна и режимов отжига можно получать различную основу – ферритную, перлитную или ферритоперлитную. Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения. К таким чугунам относятся:

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» — чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-110000С.

Характеристики чугуна обсуждаются по сравнению со сталью, хотя, например, низкокачественная углеродистая сталь – это по сути тот же чугун.

По некоторым показателям (плотность, магнитные свойства, химическая реакция) эти ферросплавы практически идентичны, но имеют большие отличия в сферах применения.

Преимущества чугуна:

- Низкая стоимость. Углерод появляется как часть процесса выплавки из руды. Поэтому если снижать его содержание, это приведет к удорожанию сплава.

- Превосходные литейные качества. Расплав чугуна имеет хорошую текучесть, низкую усадку при кристаллизации и относительно низкую температуру плавления.

- Изделия из чугуна имеют хорошую прочность, твердую поверхность, износостойкость.

- Чугун, который используется в машиностроении, хорошо поддается обработке резанием.

- Долговечность. Даже при применении в сантехнических и канализационных деталях.

- Простота утилизации.

Недостатки чугуна:

- Хрупкость. Мало пригоден для обработки давлением, из-за содержания углерода.

- Плохая свариваемость. Технология сварки чугуна довольно сложна, большой риск возникновения дефектов.

- Массивность изделий. Сложно изготавливать тонкостенные конструкции, стенки которых могут не выдержать собственного веса.

- Окисляемость. Легко ржавеет во влажной среде, поэтому детали, которые используются на открытом воздухе, необходимо защищать от коррозии специальными средствами.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Особенные черты

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Когда идет процесс выплавки, углерод не может полностью внедриться в решетку железа. В результате чугун принимает свойство хрупкости. Его нельзя использовать для изготовления деталей, на которых будет постоянно действовать нагрузка.

Чугун относится к материалам черной металлургии. Его характеристики часто сравнивают со сталью. Изделия из стали или чугуна широко используются в нашей жизни. Их применение является оправданным. Проведя сравнение характеристик, можно сказать следующее об этих двух материалах:

- Стоимость чугунных изделий ниже стоимости стальных.

- Материалы отличаются по цвету. Чугун – это темный матовый материал, а сталь – светлый и блестящий.

- Чугун легче, чем сталь поддается литью. Но сталь легче сваривается и куется.

- Чугун менее прочный, чем сталь.

- По весу чугун легче стали.

- В стали содержание углерода, выше чем в стали.

Влияние примесей на свойства материала

Компоненты, входящие в состав чугуна, оказывают влияние на качество сплава:

- сера способствует снижению тугоплавкости и текучести чугуна;

- фосфор уменьшает прочность, но дает возможность варьировать форму готовых изделий;

- кремний снижает температуру плавления металла и усиливает его литейные качества. Кроме того, этот элемент позволяет получать сплавы разного цвета: от чисто-белого до ферритного;

- марганец придает чугуну прочность и твердость, но снижает литейные и технологические свойства готового материала;

- введение в состав титана, алюминия, хрома, никеля или меди позволяет изготавливать легированные сплавы. Они обладают высокими литейными качествами и доказали хорошую механическую обрабатываемость.

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, при сварке чугуна необходимо учитывать следующие его свойства: жидкотекучесть, поэтому сварка выполняется только в нижнем положении; малая пластичность, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин; интенсивное выгорание углерода, что приводит к пористости сварного шва; в расплавленном состоянии чугун окисляется с образованием тугоплавких оксидов, температура плавления которых выше, чем чугуна.

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Как отличить чугун от стали?

- По плотности изделия. Нужно взвесить предмет и определить, какой водный объем он вытеснит. Плотность стали находится в диапазоне 7,7-7,9 г/см?, серого чугуна — не будет больше 7,2 г/см?. Такой способ не выделяется особенной надежностью, так как белый чугун имеет плотность между 7,6 и 7,8 г/см?.

- С помощью магнита. Чугун магнитится хуже, чем сталь. Минус такого способа в том, что стали с большим содержанием никеля почти не привлекают магнит.

- Наиболее точным способом считается обозначение чугуна с помощью шлиф машинки и вида появляющеся стружки. Необходимо взять напильник с очень маленькой насечкой и провести по поверхности предмета пару раз.

Появившиеся опилки нужно собрать на бумагу, сложить ее в два раза и активно потереть. Чугун ощутимо запачкает бумагу, сталь практически не оставляет следов.

Появившиеся опилки нужно собрать на бумагу, сложить ее в два раза и активно потереть. Чугун ощутимо запачкает бумагу, сталь практически не оставляет следов.

Можно создать выводы про материал по величине, цвету и форме искр, появляющихся при шлифовке. Чем больше углерода, тем ярче и крепче будет сноп светло-жёлтых искр. Как мы уже знаем, чугун имеет углерода больше, чем сталь. Также при сверловке изделия тонким сверлом можно определить материал по виду стружки. Чугунная стружка буквально на глазах превратится в пыль, стальная — приобретет вид витой пружины.

Соответственно c требованиями, предъявляемыми и деталям, чугун может использоваться в качестве ферромагнитного (магнитно-мягкого) или паромагнитного материала.

Магнитные свойства в основном, чем какие-нибудь иные, зависят от структуры металла, что определяет разграничение магнитные параметров на первичные и вторичные. К первичным относятся индукция, изобилие (4?I), проницаемость в крепких полях и температура магнитного превращения. Такие свойства зависят от численности и состава ферромагнитных фаз и не зависят от их формы и распределения. К вторичного типа особенностям относятся гистерезисные характеристики: индукция, изобилие и проницаемость в слабых и средних, полях, коэрцитивная сила, последний магнетизм. Вторичные свойства мало зависят от состава фаз и определяются в основном формой и распределением структурных составляющих.

Такие свойства зависят от численности и состава ферромагнитных фаз и не зависят от их формы и распределения. К вторичного типа особенностям относятся гистерезисные характеристики: индукция, изобилие и проницаемость в слабых и средних, полях, коэрцитивная сила, последний магнетизм. Вторичные свойства мало зависят от состава фаз и определяются в основном формой и распределением структурных составляющих.

Ключевыми ферромагнитными составляющими чугуна являются феррит и цементит, характеризующиеся следующими данными.

Коррозионная стойкость

Оба сплава склонны к ржавчины, и плохая эксплуатация помогают ускорению данного процесса.

Чугун в процессе применения покрывается сверху сухой ржавчиной. Это говоря иначе химическая коррозия. Мокрая (электрохимическая) коррозия действует на чугун очень медленно, чем на сталь. Сначала напрашивается вывод, что антикоррозионные характеристики чугуна намного больше. В действительности оба эти сплава склонны к ржавчины одинаково, просто в отношении изделий из чугуна из-за толстых стен процесс занимает побольше времени. Этим, к примеру, вполне объясним разницу в служебном сроке котлов: стальные — от 5 до пятнадцати лет, чугунные — от 30 лет.

Этим, к примеру, вполне объясним разницу в служебном сроке котлов: стальные — от 5 до пятнадцати лет, чугунные — от 30 лет.

В 1913 году Гарри Бреарли сделал открытие в области металлургии. Он обнаружил, что сталь с большим содержанием хрома имеет прекрасное сопротивление к кислотной ржавчины. Так возникла нержавейка. Она тоже имеет собственную градацию:

- Коррозионно-стойкая сталь имеет устойчивость к ржавчины в простых промышленных и бытовых условиях (нефтегазовая, нетяжелая, машиностроительная промышленность, хирургические инструменты, домашняя нержавеющая посуда).

- Огнеупорная сталь устойчивая к большим температурам и агрессивным средам (химическая индустрия).

- Жаропрочная сталь выделяется очень высокой прочностью к механическим действиям в условиях больших температур.

Определяем происхождение по типу детали

Рассмотрев подробные характеристики этих сплавов, можно уверенно пользоваться знаниями о том, чугун от стали чем отличается. Имея перед собой металлический предмет, сомневаясь в его происхождении, рационально сразу вспомнить главные отличительные технологические свойства. Итак, чугун – это литейный материал. Из него производят простую посуду, массивные трубы, корпусы станков, двигателей, крупные объекты несложной конфигурации. Из стали изготавливают детали всех размеров и сложности, так как для этого применяются ковка, штамповка, волочение, прокатывание и другие способы обработки металла давлением. Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может – это сталь. Если интересует происхождение массивного казана – это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала – следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Итак, чугун – это литейный материал. Из него производят простую посуду, массивные трубы, корпусы станков, двигателей, крупные объекты несложной конфигурации. Из стали изготавливают детали всех размеров и сложности, так как для этого применяются ковка, штамповка, волочение, прокатывание и другие способы обработки металла давлением. Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может – это сталь. Если интересует происхождение массивного казана – это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала – следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Цветовые особенности и анализ хрупкости

Для того чтобы знать, как отличить чугун от стали на глаз, нужно помнить о главных визуальных отличиях. Для чугуна характерен матовый серый цвет и более шероховатая внешняя текстура. Сталь характеризуется особым для нее серебристым блестящим оттенком и минимальной шероховатостью.

Также важными знаниями о том, как отличить чугун от стали визуально, является информация о пластичности этих материалов. Если исследуемые заготовки или металлические предметы не имеют серьёзной ценности, можно испробовать их на прочность и пластичность, применив ударную силу. Хрупкий чугун раскрошится на кусочки, в то время как сталь только деформируется. При более серьезных нагрузках, направленных на дробление, крошки чугуна получатся мелкой разнообразной формы, а кусочки стали – крупными, правильной конфигурации.

Если исследуемые заготовки или металлические предметы не имеют серьёзной ценности, можно испробовать их на прочность и пластичность, применив ударную силу. Хрупкий чугун раскрошится на кусочки, в то время как сталь только деформируется. При более серьезных нагрузках, направленных на дробление, крошки чугуна получатся мелкой разнообразной формы, а кусочки стали – крупными, правильной конфигурации.

Резать и сверлить

Как отличить чугун от стали в домашних условиях? Необходимо получить из него мелкую пыль или стружку. Так как сталь обладает высокой пластичностью, то и стружка ее имеет извивистый характер. Чугун же крошится, при сверлении образуется мелкая стружка надлома вместе с пылью.

Для получения пыли можно воспользоваться напильником или рашпилем и немного подточить край интересующей детали. Полученную мелкодисперсную стружку рассмотреть на руке или белом листе бумаги. Чугун содержит углерод в большом количестве в виде графитовых включений. Поэтому при растирании его пыли остается черный графитовый «след». В сталях же углерод находится в связанном состоянии, поэтому механическое влияние на пыль не дает никаких видимых результатов.

В сталях же углерод находится в связанном состоянии, поэтому механическое влияние на пыль не дает никаких видимых результатов.

Нагревать и искрить

Как отличить чугун от стали? Нужно оперировать необходимым оборудованием и небольшим запасом терпения.

В первом случае можно прибегнуть к нагреванию, к примеру, с помощью паяльной лампы, облачившись изначально в специальную защитную одежду и соблюдая правила безопасности в работе. Температуру нужно повышать до начала плавления металла. Уже было сказано, что температура плавления чугуна выше, чем у стали. Однако это касается преимущественно белых и передельных чугунов. Относительно всех промышленных марок — они содержат углерод в количестве не более 4,3 % и плавятся уже при 1000-1200˚С. Таким образом, его расплавить можно значительно быстрее.

Познавательным методом получения информации о том, чугун от стали чем отличается, является использование экспериментального образца на шлифовальном станке или под острым кругом шлифовальной машинки. Анализ осуществляется по характеристикам искр. Для чугуна характерны неяркие искры красного цвета, а для стали – яркие слепящие короткие лучи с бело-желтым оттенком.

Анализ осуществляется по характеристикам искр. Для чугуна характерны неяркие искры красного цвета, а для стали – яркие слепящие короткие лучи с бело-желтым оттенком.

Диаграмма состояний железо-углерод

Диаграмма состояний железо-углерод в интервале концентраций от железа до цементита представлена на рис. 1. Линия ABCD является ликвидусом системы, линия AHJECF – солидусом.

Три горизонтальные линии на диаграмме (HJB, ECF и PSK) указывают на протекание трёх нонвариантных реакций. При 14850 (линия HJB) протекает перитектическая реакция LB+ФН→АJ. В результате перитектической реакции образуется аустенит. Реакция эта имеет место только у сплавов, содержащих углерода от 0.1 до 0.5 % [10]. При 11300 (горизонталь ECF) протекает эвтектическая реакция LC→AE+Ц. В результате этой реакции образуется эвтектическая смесь. Эвтектическая смесь аустенита и цементита называется ледебуритом. Реакция эта происходит у всех сплавов системы, содержащих углерода более 2 %. При 7230 (горизонталь PSK) протекает эвтектоидная реакция AS→ФР+Ц. Продуктом превращения является эвтектоидная смесь. Эвтектоидная смесь феррита и цементита называется перлитом.

Продуктом превращения является эвтектоидная смесь. Эвтектоидная смесь феррита и цементита называется перлитом.

У всех сплавов, содержащих свыше 0.02 % углерода, т. е. практически у всех промышленных железоуглеродистых сплавов, имеет место перлитное (эвтектоидное) превращение. Таким образом, диаграмма железо – углерод характеризует протекание в этих сплавах эвтектического, эвтектоидного и перитектического превращений.

Внешний вид диаграммы железо – углерод (в своей доцементитной части), т. е. расположение линий на диаграмме, является вполне определённым и устоявшимся. Уточнению подвергаются лишь координаты (т. е. температура и концентрация наиболее характерных точек).

Значения координат точек на диаграмме железо – углерод представлены в таблице 1.

Рис. 1. Диаграмма железо – углерод

Таблица 1.

Характерные точки на диаграмме железо – углерод

| Обозначение точки | Температура в 0С | Концентрация углерода в % | Обозначение точки | Температура в 0С | Концентрация углерода в % |

| A | 1535 | 0 | D | 1600 | 6. 67 67 |

| B | 1485 | 0.5 | G | 910 | 0 |

| H | 1485 | 0.1 | P | 723 | 0.02 |

| J | 1485 | 0.16 | S | 723 | 0.8 |

| N | 1400 | 0 | K | 723 | 6.67 |

| E | 1130 | 2.0 | Q | 600 | 0.01 |

| C | 1130 | 4.3 | L | 600 | 6.67 |

| F | 1130 | 6.67 | — | — | — |

Трудности промышленности

На сегодняшний день литье чугуна имеет сомнительные перспективы. Дело в том, что из-за высокого уровня затрат и большого количества отходов промышленники все чаще отказываются от чугуна в пользу дешевых заменителей.

Благодаря быстрому развитию науки уже давно стало возможным получение более качественных материалов при меньших затратах. Серьезную роль в этом вопросе играет защита окружающей среды, которая не приемлет использование доменных печей.

Чтобы полностью перевести выплавку чугуна на электрические печи, нужны годы, если не десятилетия. Почему так долго? Потому что это очень дорого, и далеко не каждое государство может себе это позволить. Поэтому остается лишь ждать, пока наладится массовый выпуск новых сплавов.

Конечно же, полностью прекратить промышленное применение чугуна в ближайшее время не получится. Но очевидно, что масштабы его производства будут падать с каждым годом. Эта тенденция началась еще 5-7 лет тому назад.

Заключение

Разобравшись с вопросом: «Что такое чугун?», можно сделать несколько выводов. Во-первых, чугун представляет собой сплав из железа, углерода и присадок. Во-вторых, он имеет шесть видов.

В-третьих, чугун весьма полезный и универсальный материал, поэтому долгое время его дорогостоящее производство было целесообразно.

В-четвертых, на сегодняшний день чугун уже считается пережитком прошлого, и планомерно уступает свои позиции более надежным и дешевым материалам.

Источники

- https://titan-spec.ru/metally/formula-chuguna.html

- https://jgems.ru/metally/chugun

- https://InstrumentBaza.ru/materialy/sostav-chuguna.html

- https://SoproMats.ru/materialyi/metallyi/chugun/

- https://obrabotkametalla.info/stal/sostava-splava-chuguna-i-otlichie

- https://molotok34.ru/spravochnik/sostav-chuguna.html

- https://regionvtormet.ru/metally/chto-takoe-chugun-sostav-chuguna-kakovo-soderzhanie-v-nem-ugleroda-i-zheleza-sfera-ispolzovanie-materiala.html

- https://metinvest-smc.com/ru/articles/chto-takoe-chugun-kharakteristiki-metalla-osobennosti-proizvodstva-i-primeneniya/

- https://umlz.com.ua/chto-takoe-chugun-formula-sostav-vidy-i-preimushhestva/

- https://metallicheckiy-portal.ru/articles/chermet/raznoe/chto-takoe-chugun-sostav-i-soderzhanie-ugleroda-v-splave/

- https://met-lit.ru/prokat/kak-otlichit-chugun-ot-metalla.html

что полезно знать о качествах данного материала?

Чугун является сплавом из железа с углеродом. Углерод входит в состав сплава в пределах 2,14—6,67%. Чугун является недорогим машиностроительным материалом, что обладает отличными литейными характеристиками. Свойства чугуна позволяют ему служить сырьевым продуктом для выплавки стали, а также реализации других полезных задач.

Углерод входит в состав сплава в пределах 2,14—6,67%. Чугун является недорогим машиностроительным материалом, что обладает отличными литейными характеристиками. Свойства чугуна позволяют ему служить сырьевым продуктом для выплавки стали, а также реализации других полезных задач.

- Ближе к сути: описание материала, виды и области применения

- О характеристиках

- Физические и механические параметры

- Тепловые параметры

- Механические параметры

- Технологическая составляющая

- Химические параметры

Ближе к сути: описание материала, виды и области применения

Чугун вырабатывается посредством добываемой железной руды, посредством флюсов и топлива. Получение чугунов представляет собой достаточно сложный технологический процесс. Хим. процедура получения металлов состоит из нескольких стадий: восстановления железа, преобразования железа в чугун, а также шлакообразования. Свойства чугуна более наглядно и в деталях показывает курс химии.

Структура чугуна распределяет рассматриваемый материал на белый и черный чугун. Стоит отметить, что углерод, который содержит белый чугун, связан в химическое соединение карбид железа Fe3C – цементит. Относительно серых чугунов, — значительная часть углерода находится в структурно-свободном состоянии, представляя собой графит.

Говоря относительно серых чугунов, стоит упомянуть, что они поддаются мех. обработке, а вот как белый чугун используется в качестве сырья для производства различных изделий довольно редко. Связано это с тем, что белый чугун обладает высокой твердостью, вследствие чего режущий инструментарий его обрабатывать не имеет фактической способности.

Белый чугун используется по большей части в качестве полупродукта для выработки ковких металлов. Полезно знать, что белый и серый чугун получают, опираясь на состав, а также скорость охлаждения чугунов. Отметим, что свойства чугуна позволяют ему использоваться как конструкционный материал в металлургической, машиностроительной отрасли, других видах промышленности. Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Положительные свойства чугуна наряду с незначительной стоимостью и отличными литейными характеристиками – это основные выгодные стороны большого списка преимуществ этого материала. Изделия, изготовленные из чугунов, обладают достаточной степенью прочности, износостойкости во время работы на трение, к тому же характеризуются менее значительной чувствительностью к концентраторам напряжений.

к меню ↑

О характеристиках

Свойства чугуна классифицируются по многим параметрам, о которых следует знать. Ниже следует рассмотреть полезные характеристики и параметры, которые имеет белый чугун.

Типы параметров:- Физические свойства;

- Тепловой свойства;

- Механические свойства;

- Гидродинамические свойства;

- Технологические свойства;

- Химические свойства.

Внимания в первую очередь заслуживают основные свойства, которые имеет белый и серый материал. Поэтому целесообразной считается информация, дающие исчерпывающие ответы на вопросы относительно того, какими качествами обладает данный материал, чем полезен, из чего состоит?

Поэтому целесообразной считается информация, дающие исчерпывающие ответы на вопросы относительно того, какими качествами обладает данный материал, чем полезен, из чего состоит?

Общие характеристики

Свойства материала определяют благодаря структуре металлической массы, составляющей основу материала, формой, количеством, расположением включений графита. Говоря о равновесном состоянии материала, структуру железоуглеродистых сплавов определяют посредством диаграммы.

Во время изменений состава меняются некоторые параметры:- Количество скопление углерода в эвтектике;

- Эвтектическая температура;

- Количество скопления углерода в эвтектоиде;

- Эвтектоидная температура.

Положение критических точек определяется нагревом, то есть при охлаждении точки расположены ниже. Точно применяются для нелегированного чугуна преимущественного большинства марок материала упрощенные формулы.

Формулы:- C = 4.3 — 0.

3 (Si + P) — вхождение углерода в эвтектике;

3 (Si + P) — вхождение углерода в эвтектике; - C = 0.8 — 0.15Si – вхождение углерода в эвтектоиде.

Ниже интересно разобраться с тем, какие основные свойства материала есть, их характерными параметрами и другой полезной информацией. Белый вариант металла обладает достаточной хрупкостью, твердостью, по причине чего недостаточно качественно поддается отливке. Вдобавок ко всему такой вид тяжело обрабатывается различными видами инструментов. Если говорить о машиностроительной отрасли, то для нее оптимальным образом подходит серый тип сырья.

Опираясь на химическую составляющую рассматриваемого промышленного сырья, металл может подразделяться на легированный, ферросплавный, специальный, ковкий, а также высокопрочный. Ковкий материал производится путем термообработки из белого сырья. Получил свое имя благодаря повышенной степени пластичности, вязкости. Стоит также отметить, что ковкий металл имеет высокую прочность при растяжении, к тому же готов похвастать высокой степенью сопротивления.

Высокопрочный материал производится за счет введения специализированных добавок в серый вариант металла. Применяется для производства ответственных изделий, тем самым отлично справляясь с ролью альтернативы стали. Маркировка рассматриваемого сырья производится буквами и числами.

к меню ↑

Физические и механические параметры

Удельный вес материала может меняться достаточно существенно в зависимости от числа связанного углерода, присутствия пористости. Полезно знать, что удельная масса жидких металлов при температуре плавления приравнивается 70,0±0,1 грамма на сантиметр квадратный. Данный показатель снижается по мере увеличения состава примесей. Обратимый коэффициент линейного расширения и структура чугунов – зависимые друг от друга понятия.

к меню ↑

Тепловые параметры

Тепловая емкость данного материала заданной структуры может быть определена, опираясь на правило смещения. Теплоемкость материала при достижении температурного предела, превышающего фазовые превращения, до температуры плавления, может приниматься как 0,18 кал/Го С (превышающих температурную отметку плавления металла -0,23+/—0,03 кал/Го С.

Объемная теплоемкость, что равняется произведению удельной теплоемкости на удельную массу, может приниматься для укрупненных расчетов. Теплопроводность не определяется по правилу смешения. Теплопроводность структурных составляющих материала, по мере возрастания уровня дисперсности, уменьшается. Стоит обратить внимание, что типичная величина теплопроводности чугунов зависит от влияния некоторых параметров.

к меню ↑

Механические параметры

Предел прочности материала во время растяжения может эффективно оцениваться по структуре материала соответственно определенным данным. Так, прочность структурных составляющих увеличивается постепенно, по мере возрастания уровня дисперсности. Величина, форма, количество, а также распределение графитных включений оказывают существенное влияние на предел прочности, при этом влияние это имеет большие пределы, нежели структура основной металлической массы.

Самое заметное уменьшение предела прочности наблюдается во время расположения графитных включений в качестве цепочки, что прерывает сплошность металлической массы. Наиболее значимая прочность получается в случае со сфероидальной формой графита. Данный показатель достигается за счет отсутствия тепловой обработки.

Наиболее значимая прочность получается в случае со сфероидальной формой графита. Данный показатель достигается за счет отсутствия тепловой обработки.

к меню ↑

Технологическая составляющая

Жидкотекучие свойства тесно сопряжены со свойствами материал, а также формой. Таким образом, рассматриваемый параметр определяется различными способами, однако, наиболее часто жидкотекучесть определяется длиной L заполненной пробы, и увеличивается по мере уменьшения вязкости, увеличении степени перегревания, уменьшении интервала затвердевания. Зависит жидкотекучесть от скрытой теплоты плавления, теплоемкости.

к меню ↑

Химические параметры

Свойства сопротивления материала под названием чугун зависимы от внешней среды и структуры чугунов. По убывающему электродному потенциалу составляющие структуры материала могут располагаться в последовательности следующего образца: графит – цементит, фосфидная эвтектика – феррит. Стоит отметить, что разность потенциалов, наблюдаемая между ферритом, а также графитом, колеблется около 0,56 в. Сопротивление коррозии снижается по уровню увеличения дисперсности структурных составляющих.

Стоит отметить, что разность потенциалов, наблюдаемая между ферритом, а также графитом, колеблется около 0,56 в. Сопротивление коррозии снижается по уровню увеличения дисперсности структурных составляющих.

Свойства рассматриваемого материала позволяют ему использоваться во многих отраслях современной промышленности, по причине чего объясняется его популярность и широкое распространение.

Похожие статьи

- Ковка чугуна — миф или реальность. Свойства ковкого чугуна

- Чугунная сварка: способы и приемы, применяемые при сварке чугуна

- Сварка углеродистых сталей: проблемы, решения и материалы

- В чем заключается сварочный процесс угольным электродом?

Чугун сплав, его свойства, характеристики, виды и применение

Сплав железа с углеродом, где процентное содержание углерода варьируется от 2,14% до 6,67%, носит название «чугун». Помимо этих 2-х химических элементов, в состав входят следующие компоненты:

Помимо этих 2-х химических элементов, в состав входят следующие компоненты:

- Кремний – количество не превышает 4,3% и влияет на пластичность и литейные свойства сплава.

- Марганец – повышает прочность материала. Исполняет отбеливающую функцию, препятствуя графитизации. Количество составляет не больше 2%.

- Сера – оказывает негативное воздействие на материал и может стать причиной возникновения трещин. Содержание в сплаве варьируется от 0,07% до 0,15%

- Фосфор – увеличивает жидкотекучесть чугунного сплава. Примерное количество – 0,03%.

Слиток из чугуна

Углерод делает материал твердым и плотным, при этом снижая его пластичность. Из-за своей хрупкости чугун хорошо поддается только литейной обработке. В производстве сплав железа с углеродом занимает лидирующую позицию, уступая только стали. Количество углерода делит сплав на 3 вида:

- Доэвтектический – процентная часть углерода составляет от 2,14% до 4,2%.

- Эвтектический – количество углерода составляет 4,3%.

- Заэвтектический – содержание углерода варьируется от 4,4% до 6,67%.

По структуре чугунный сплав делится на 5 видов:

- Белый. На разрезе имеет светлый оттенок и отличительный блеск, из-за содержащегося карбида железа. Цемент придает сплаву твердость и высокую износостойкость. Поэтому, он трудно поддается резке. Из-за своей прочности используется в качестве наружного слоя. Из-за своей плотности белый чугун часто перерабатывается в сталь.

- Серый. Углерод представлен в виде пластичного графита. От этого, цвет чугуна на разрезе – темно-серый. Твердость металла значительно ниже, чем у белого. Хорошо поддается резной обработке. Материал обладает высоким уровнем вязкости и текучести. Если вам нужны услуги литья серого чугуна, то рекомендуем вам обратиться сюда.

- Ковкий. Изготавливается из серого чугуна путем литья. Графит в составе принимает хлопьевидную форму, что придает материалу пластичность. Может подвергаться деформации даже при комнатной температуре.

Из-за отсутствия внутренних колебаний, изделия из ковкого чугуна не поддаются вибрационным нагрузкам.

Из-за отсутствия внутренних колебаний, изделия из ковкого чугуна не поддаются вибрационным нагрузкам. - Высокопрочный. В серый чугун добавляется примесь марганца. Графит представлен шаровидной формой. Увеличивает прочность качества изделий, что приравнивает материал к стальным сплавам. Хорошо поддается литью.

- Половинчатый. Углерод представлен в составе как графитом, так и карбидом. Используется для производства деталей, которые подвергаются постоянному трению.

Сплав чугуна

По химическому составу выделяют легированный и нелегированный чугун.

- Нелегированный. В этот вид чугунного сплава не добавляются примеси. Количество марганца не превышает 2%, а кремния – 4%.

- Легированный. В состав добавляют различные примеси для улучшения качества материала. Например, если ввести в структуру 12% хрома, полученное изделие будет обладать повышенной стойкостью к коррозии. Добавление меди сделает материал плотнее, снизится вероятность появление трещин и улучшатся литейные качества.

Так же, в состав добавляют никель, марганец, фосфор. От количества легированных компонентов выделяют низколегированные (меньше 2,5% дополнительных элементов), среднелегированные (от 2,5% до 10%) и высоколегированные (больше 10%) сплавы.

Так же, в состав добавляют никель, марганец, фосфор. От количества легированных компонентов выделяют низколегированные (меньше 2,5% дополнительных элементов), среднелегированные (от 2,5% до 10%) и высоколегированные (больше 10%) сплавы.

Чугун наделен следующими свойствами:

- Химические. Химический состав металла влияет на остальные свойства чугунного сплава.

- Физические. На удельный вес чугунного сплава влияет количество содержащегося углерода. Усадка чугуна, или уменьшения объема во время остывания после литья, зависит от степени графитизации и химического состава.

- Тепловые. Показатель теплоемкости определяет способность проведения тепла материалом. Различные добавки снижают теплопроводность железа. Интенсивность нагревания увеличивает теплоемкость.

- Гидродинамические. Высокое содержание марганца и серы делают материал вязким. Это свойство увеличивается при переходе в точку затвердевания.

- Технологические. Металл обладает стойкостью к внутренней вибрации, а также не дает материалу изнашиваться.

- Механические. На прочность изделия влияет количество графитных включений. Чем их меньше – тем прочнее готовый материал.

Чугунные изделия изготавливаются и используются в различных сферах, благодаря своей прочности и стойкости к низким температурам. Обширное применение металл получил в машиностроении. Из него изготавливают блоки для двигателей внутреннего сгорания, тормозные колодки.

Чугунные радиаторы отопления

В металлургической сфере чугунный сплав ценится за свои литейные свойства и низкую цену. Стоимость материала зависит от количества содержащегося углерода в составе сплава. Сантехническое оборудование, изготовленное из чугуна, до сих пор стоит во многих квартирах и исправно служит своим владельцам.

Благодаря своей пластичности, из металла получаются изделия различной формы. Ванны, раковины, радиаторы, трубы – они обладают продолжительном сроком эксплуатации и не подвергаются внешней деформации на протяжении долгого времени.

Заборные решётки из чугуна

Вещи, созданные из высокопрочного металла, можно встретить в архитектуре дворцов, усадеб и домов прошлых столетий. Из чугуна изготавливали решетки на окна, входные ворота, украшения для крыши и сада, памятники.

Металлический сплав может длительное время сохранять тепло. Поэтому, из него изготавливают посуду – казаны, сковородки. Изделия легко очищаются, благодаря хорошей гигиеничности, а химический состав не несет вреда для организма.

Детали водопроводные из чугуна

Изделия из чугунных сплавов уже долгое время считаются надежными, качественными и экологически чистыми. Материал включает в себя множество ценных свойств, благодаря чему большое количество деталей и оборудований активно выпускаются и используются.

1.9 Структура, свойства и применение чугунов

Чугуны– это сплавы на основе железа, содержащие

от 2 до 5 % углерода, а также марганец,

кремний и вредные примеси. Это литейный

и передельный материал.

Это литейный

и передельный материал.

Допустимые количества полезных и вредных примесей в чугунах примерно в 5-10 раз больше, чем в сталях.

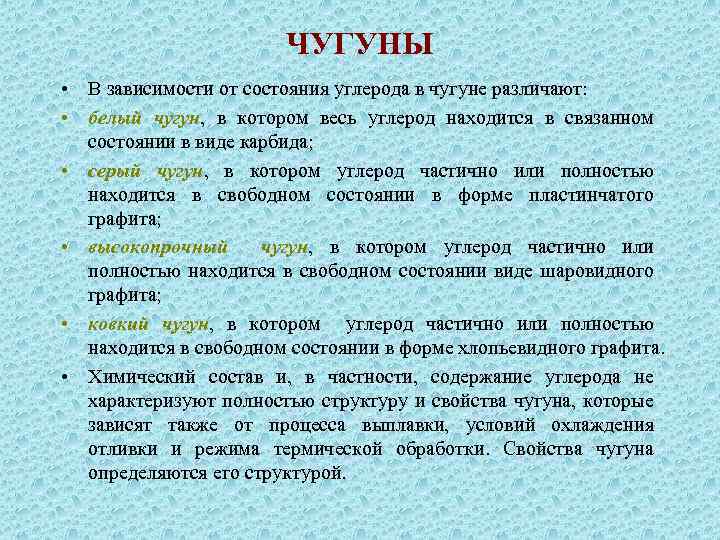

В зависимости от того, в какой форме содержится углерод, различают следующие виды чугунов: белые, в которых весь углерод связан в карбид железа Fe3C(рис. 12,а), серые с пластинчатым графитом (рис. 12,б), ковкие – с хлопьевидным графитом (рис. 12,в) и высокопрочные – с шаровидным графитом (рис. 12,г).

Рис.12 . Виды чугунов:

а– белый заэвтектический;б– серый;в– ковкий;г– высокопрочный

(б,в,г– структура металлической основы не показана)

Белые чугунысодержат углерод только в

связанном виде – в виде цементита. В

зависимости от содержания углерода они

подразделяются на доэвтектические,

эвтектические и заэвтектические. В

структуру любого белого чугуна входит

эвтектика – ледебурит. В момент

образования он состоит из аустенита и

цементита, а при температуре ниже 7270C– из перлита и цементита.

В момент

образования он состоит из аустенита и

цементита, а при температуре ниже 7270C– из перлита и цементита.

Излом белого чугуна светлый, блестящий – «белый», отсюда и название. Твердость составляет 450-500HB, материал очень хрупкий и твердый. Резанием (лезвийным инструментом) не обрабатывается, для изготовления деталей не используется.

Применяют отбеленныечугунные детали, у которых сердцевина имеет структуру серого чугуна, а с поверхности есть слой белого чугуна толщиной 5-7 мм. Так можно изготавливать прокатные валки, тормозные колодки, шары мельниц для размола горных пород, лемехи плугов, зубья ковшей экскаваторов, доски в драгах, – то есть, изделия, от которых требуется высокая твердость и износостойкость поверхности.

Для

получения структуры белого чугуна в

отливке необходимо быстрое охлаждение,

а также минимальное содержание кремния

и присутствие марганца и хрома

(«отбеливающих» компонентов).

Главное назначение белого чугуна – передел в ковкий чугун.

Серые чугуны. В сером чугуне весь углерод или его часть находятся в свободном виде – в виде графита. Диаграмма состояния железо – цементит является метастабильной (неравновесной). При очень медленном охлаждении расплавленного чугуна реализуется стабильная, равновесная диаграмма железо – графит. Ее точки и линии смещены чуть влево и вверх.

а б

Рис.13 . Равновесная диаграмма состояния железо-графит (а)

и схема, иллюстрирующая вероятность образования графита и цементита (б)

Графит

в сером чугуне – это кристаллы сложной

формы – «розетки», растущие из одного

центра в виде сильно искривленных

лепестков (рис. 70, а). В плоскости

шлифа графит виден как отдельные

пластинки, прямолинейные или изогнутые,

так как плоскость шлифа пересекает

графитные лепестки. Такой графит называютпластинчатым.

Такой графит называютпластинчатым.

Металлическая основа серого чугуна может быть ферритной, перлитной или смешанной – феррито-перлитной (рис. 14,б). Излом серого чугуна темно-серого цвета, а в ферритном чугуне, в котором весь углерод содержится в виде графита, – бархатно-черного.

Механические свойства серых чугунов зависят от структуры основы и от количества, формы и размеров графитовых включений. Перлитные серые чугуны тверже и прочнее, ферритные – наименее прочные, феррито-перлитные – имеют промежуточные характеристики. Графит играет роль надрезов, трещин в металлической основе. Прочность графита при растяжении несопоставима с прочностью металла, поэтому пластичность чугунов очень мала (δ ≤ 0,5%), а предел прочности при растяжении значительно ниже, чем у стали. Но на сжатие графит работает хорошо.

Серый

чугун – самый дешевый литейный сплав.

Имеет высокую жидкотекучесть и малую

усадку, что позволяет получать тонкостенные

фасонные отливки. Хорошо обрабатывается

резанием: дает мелкую сыпучую стружку,

графит является твердой смазкой и

уменьшает тем самым износ инструмента.

Благодаря графиту, в сером чугуне быстро

затухают механические колебания, в том

числе звуковые, что позволяет уменьшить

шум при работе оборудования. Чугун

нечувствителен к надрезам на поверхности

деталей (в отличие от стали).

Хорошо обрабатывается

резанием: дает мелкую сыпучую стружку,

графит является твердой смазкой и

уменьшает тем самым износ инструмента.

Благодаря графиту, в сером чугуне быстро

затухают механические колебания, в том

числе звуковые, что позволяет уменьшить

шум при работе оборудования. Чугун

нечувствителен к надрезам на поверхности

деталей (в отличие от стали).

Детали из чугуна изготавливают литьем с последующей обработкой резанием. Для получения структуры серого чугуна в отливке сплав должен содержать много кремния и углерода, но мало марганца, чтобы не образовался цементит.

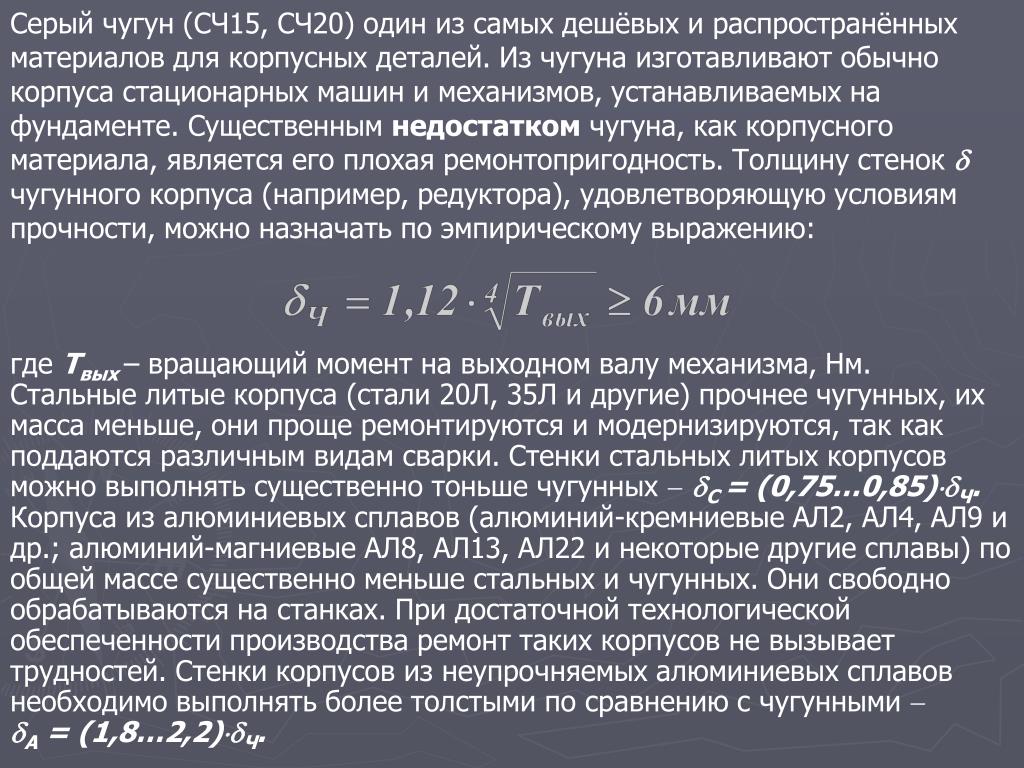

ГОСТ 1412-85 включает 6 основных марок серого чугуна. Чугун – единственный сплав, в марке которого зашифрован не химический состав, а механические свойства. Например, марка СЧ12 означает: серый чугун с пределом прочности при растяжении 120 МПа (12 кг/мм2).

Серые

чугуны применяют для изготовления

деталей, работающих с небольшими

нагрузками, в основном, на сжатие. Это

могут быть колонны, опоры, корпуса,

станины, крышки, суппорты, зубчатые

колеса, канализационные трубы, ванны,

батареи.

Это

могут быть колонны, опоры, корпуса,

станины, крышки, суппорты, зубчатые

колеса, канализационные трубы, ванны,

батареи.

Высокопрочные чугуны. В высокопрочных чугунах графит имеет шаровидную форму. Они содержат 2,7-3,5 % углерода. Их модифицируют в ковше магнием (0,02-0,08 %). Модификатор не позволяет растущему кристаллу графита принять естественную форму розетки. Атомы магния образуют тонкий слой на поверхности зародыша графита, увеличивая его поверхностную энергию. Стремление системы к минимальной свободной энергии приводит к тому, что графит кристаллизуется в виде шариков (у шара поверхность при заданном объеме минимальна). Металлическая основа может быть такой же, как у серых чугунов (рис. 15).

Такой

вид чугунов был создан с целью повышения

механических свойства чугуна, сохранив

его преимущества перед сталью. Предел

прочности при растяжении Ви относительное удлинение δ у высокопрочных

чугунов выше, чем у серых, так как

шаровидные включения графита – более

мягкие концентраторы напряжения, чем

пластинчатые (см. рис. ).

рис. ).

Маркировка высокопрочных чугунов по ГОСТ 7293-85 аналогична маркировке серых. Например, ВЧ90 означает: высокопрочный чугун с пределом прочности при растяжении 900 МПа (90 кг/мм2).

Такие чугуны выдерживают значительные растягивающие нагрузки, поэтому применяются для более ответственных деталей: кузнечно-прессового оборудования, станин прокатных станов, коленчатых валов автомобилей, поршней, вентилей, крыльчаток, распределительных валиков. Отливки из высокопрочного чугуна широко используются в автомобиле- и тракторостроении вместо более дорогих стальных поковок. Их можно подвергать упрочняющей термообработке. Есть смысл выплавлять легированные высокопрочные чугуны для особых условий эксплуатации – с повышенной вязкостью при отрицательных температурах, жаропрочные, коррозионно-стойкие.

Ковкие

чугуны. В ковких чугунах графит имеет

хлопьевидную форму. Такой графит

получается при отжиге белого

доэвтектического чугуна с содержанием

углерода 2,5-3 %. Его еще называют углеродом

отжига.

Его еще называют углеродом

отжига.

При нагреве до температур, близких к солидусу, цементит в белом чугуне распадается на исходные компоненты: железо и углерод.

Fe3C→Fe+C.

Режим отжига может быть различным. Во время выдержки при температуре 1000 ºCраспадается цементит эвтектики и получается перлитный ковкий чугун (рис. 16, режима). Если сделать отжиг в две стадии, с выдержкой вначале немного ниже 1147 ºC, а затем чуть ниже температуры перлитного превращения, то на первой стадии распадется цементит эвтектики, а на второй – цементит, входящий в перлит (рис.16, режимб). При таком режиме получается ферритный ковкий чугун, самый мягкий и пластичный (рис. 17,а). Отжиг на ковкий чугун – длительная процедура, он занимает до 70-80 часов. Поэтому ковкий чугун самый дорогой.

Рис. 17. Ферритный (а)и перлитный(б)ковкий чугун

Маркировка

ковких чугунов по ГОСТ 1215-92 включает

характеристику не только прочности, но

и пластичности. Например, КЧ45-7 означает

ковкий чугун с пределом прочности при

растяжении 450МПа (45 кг/мм2) и

относительным удлинением 7%. Но несмотря

на повышенную пластичность материала,

название «ковкий» – условное, ковать

его нельзя.

Например, КЧ45-7 означает

ковкий чугун с пределом прочности при

растяжении 450МПа (45 кг/мм2) и

относительным удлинением 7%. Но несмотря

на повышенную пластичность материала,

название «ковкий» – условное, ковать

его нельзя.

Ковкие чугуны применяют для мелких деталей, работающих с вибрациями, ударами: крюков, скоб, картеров, ступиц и т.д.

Что такое чугун? Свойства, состав, получение и применение :: SYL.ru

Многие знают о таком материале как чугун и его прочностных характеристиках. Сегодня мы с вами углубим эти знания и выясним, что такое чугун, из чего он состоит, каких видов бывает и как производится.

Состав

Что такое чугун? Это сплав из железа, углерода и разнообразных примесей, благодаря которым он обретает необходимые свойства. Материал должен иметь в своем составе не менее 2,14% углерода. В противном случае, это будет сталь, а не чугун. Именно благодаря углероду чугун обладает повышенной твердостью. Вместе с тем, данный элемент снижает пластичность и ковкость материала, придавая ему хрупкость.

Кроме углерода, в состав чугуна в обязательном порядке входят: марганец, кремний, фосфор и сера. В некоторые марки также вносят дополнительные присадки, для придания материалу специфических свойств. Среди часто используемых легирующих элементов можно отметить: хром, ванадий, никель и алюминий.

Свойства чугуна

Материал имеет плотность 7,2 г/см3. Для металлов и их сплавов это достаточно высокий показатель. Чугун хорошо подходит для производства всяческих изделий путем литья. В этом плане он превосходит все сплавы железа кроме некоторых марок стали.