Что такое ударная вязкость металла

Главная » Разное » Что такое ударная вязкость металла

Что такое ударная вязкость металлов и как её испытывают :: SYL.ru

Физических параметров у любого материала очень много. Это не только длина, ширина и высота, но и другие, про которые мало кто догадывается. У металлов одним из самых важных физических параметров является ударная вязкость. Что это такое и почему она важна? Как её измеряют, а затем используют?

Что называют ударной вязкостью

Первоначально следует определиться с терминологической базой. Ударной вязкостью называют способность металла в процессе деформации поглощать механическую энергию, величина которой ведёт к разрушениям. Испытание проводится до момента разрушения или разрыва опытного образца и выражается в кДж/м2 или в Дж/см2. Обозначают ударную вязкость металлов буквами КС. В конце есть ещё третий символ, который указывает на вид надреза: V – является острым, U – имеет радиус закругления, Т – трещина.

Установление ударной вязкости может быть сделано с помощью разных лабораторных методов исследования, которые разнятся:

- Способами, которыми образец закрепляется на испытательном стенде.

- Объектом приложения нагрузки: маятник, гиря, молот.

- Отсутствием или наличием разрезов в местах, где прилагается удар.

Ударная вязкость металлов позволяет определить склонность к деформации. И в зависимости от типа разрушений, который потенциально будет оказываться на материал, и выбирают метод исследования. В статье будет рассмотрен вариант установления ударной вязкости с помощью маятника. Отличия других видов нагрузки заключаются в особенностях применения инструментов. Так, если воспользоваться небольшим молоточком, который будет наносить удары по образцу, то можно проверить подверженность разрушению при точечных ударах.

Маятниковый копер

Испытания на ударную вязкость осуществляются с помощью маятникового копра. Прежде чем на нём проводить эксперименты, необходимо изготовить образцы, которые будут иметь форму маленького бруса, у которого квадратное поперечное сечение. Для возможности сравнения результатов испытания должны проводиться в одинаковых условиях.

Прежде чем на нём проводить эксперименты, необходимо изготовить образцы, которые будут иметь форму маленького бруса, у которого квадратное поперечное сечение. Для возможности сравнения результатов испытания должны проводиться в одинаковых условиях.

Разрушения, наносимые в ходе эксперимента, имеют различный характер, который зависит от характеристик металла. Так, при работе с хрупким материалом образец просто разломается, но его форма не будет изменена. Брусочки пластичных металлов будут иметь значительный изгиб в том месте, где будет излом.

Отбор образцов

К выбору брусочков подход должен быть основательным. Так, технология изготовления заготовок, место вырезки и ориентация оси концентратора прописана в ГОСТ 7565. Единственный вариант другого исполнения – когда предусмотрено иное в технической документации, выданной на продукцию. При создании образцов нужно следить, чтобы на нём не было наклепа, а также, чтобы он не нагревался настолько, чтобы изменялись его свойства. Число и тип заготовок, а также порядок проведения их повторных испытаний должны указываться в технической документации на разрабатываемую продукцию.

Число и тип заготовок, а также порядок проведения их повторных испытаний должны указываться в технической документации на разрабатываемую продукцию.

Подготовка к испытанию и его проведение

Прежде чем приступать к выяснению, какая ударная вязкость у металла, необходимо проверить, правильно ли расположен указатель работы во время свободного падения в маятнике. Для маятникового копра с цифровыми устройствами отчета указатель должен показывать значение «нуль». Проводится установление температур:

- За градус эксперимента принимают значение, которое есть в момент удара.

- Указывают комнатную температуру (20 градусов по Цельсию с отклонением не больше 10 градусов).

- При проведении эксперимента в условиях ниже комнатных, образец должен быть заранее переохлажден.

- Во время испытания в условиях выше комнатных, образец должен быть перегрет.

Порядок проведения эксперимента с образцом:

- Заготовка должна свободно лежать, будучи положенной на опоры копра.

Устанавливается она на своё место при помощи шаблона, который в свою очередь обеспечивает симметричное расположение концентратора относительно опор, при этом погрешность не должна превышать 0,5 миллиметра. В случае использования торцевых ограничителей следует удостовериться, что они не будут заготовке мешать свободно деформироваться во время проведения экспериментов.

Устанавливается она на своё место при помощи шаблона, который в свою очередь обеспечивает симметричное расположение концентратора относительно опор, при этом погрешность не должна превышать 0,5 миллиметра. В случае использования торцевых ограничителей следует удостовериться, что они не будут заготовке мешать свободно деформироваться во время проведения экспериментов. - Испытание на ударную вязкость происходит при прикосновении маятника. Он во время эксперимента движется со стороны, противоположной концентратору.

- Работа удара определяется при помощи шкалы маятникового копра или подобных отсчетных устройств, которые могут измерить ударную вязкость.

Результат значительным образом будет зависеть от целого ряда причин. К примеру, ударная вязкость стали в зависимости от температуры при переохлаждении может составлять от 300 до 1000 кДж/м2.

Обработка полученных результатов

Данные получены, сейчас необходимо присвоить ударную вязкость полученным значениям. Работа удара описывается двумя буквами. Сначала идёт К, которая является символом произошедшего действия. А вторая может меняться – U,V или Т – в зависимости от вида концентратора. Затем идут цифры, которыми обозначена максимальная энергия удара маятника, ширина образца и грубина концентратора.

Работа удара описывается двумя буквами. Сначала идёт К, которая является символом произошедшего действия. А вторая может меняться – U,V или Т – в зависимости от вида концентратора. Затем идут цифры, которыми обозначена максимальная энергия удара маятника, ширина образца и грубина концентратора.

Учитывая, что маятниковый копер имеет ограничения по прилагаемой силе, то образцы не всегда оказываются разрушенными полностью. В таких случаях считается, что установить показатель качества исследуемого материала не представилось возможным, а он сам – не найден. В протоколе исследования необходимо указать, что образец при приложении максимальной силы маятника не разрушился. Результаты эксперимента не учитываются в тех случаях, когда заготовка приходит в негодность из-за дефектов металлургического производства.

Какие металлы самые крепкие?

- Металлические изделия

- Сталь холоднокатаная A109

- Товаров на складе

- Физические и химические свойства

- Отожженная пружинная сталь

- Товаров на складе

- Физические и химические свойства

- Бериллиевая медь

- Товаров на складе

- Физические и химические свойства

- латунь

- Товаров на складе

- Физические и химические свойства

- Холоднокатаная Сталь 1008/1010

- Товаров на складе

- Физические и химические свойства

- Медь

- Товаров на складе

- Физические и химические свойства

- Фосфорная бронза

- Товаров на складе

- Физические и химические свойства

- нержавеющая сталь

- 301 шт.

Из нержавеющей стали

Из нержавеющей стали - Складские позиции из нержавеющей стали 302/304

- Физические и химические свойства

- 301 шт.

- Закаленная пружинная сталь

- Товаров на складе

- Физические и химические свойства

- Сталь холоднокатаная A109

- Услуги и возможности

- По длине

- Edge Conditioning

- Продольная

- О нас

- Отрасли, которые мы обслуживаем

- Ресурсы

Разместил: Майк Бауфилд

, 19 ноября 2019 г. .

Типы прочности металла

Независимо от того, используется ли металл для изготовления инструментов, строительства небоскребов или прокладки железных дорог, прочность является важным фактором при принятии решения, какой металл лучше всего подходит для работы. Прочность варьируется от металла к металлу и от приложения к применению. Таким образом, есть несколько различных мер прочности, о которых следует подумать при оценке вариантов металлического материала.

Таким образом, есть несколько различных мер прочности, о которых следует подумать при оценке вариантов металлического материала.

Здесь мы рассмотрим некоторые из различных способов измерения прочности металла:

Прочность на растяжение

Прочность на растяжение — это максимальная величина растяжения или растяжения, которую металл может выдержать, прежде чем он выйдет из строя или будет необратимо поврежден.По сути, предел прочности на разрыв — это мера того, насколько металл может сопротивляться растяжению. Он служит хорошей отправной точкой для определения того, как металлическая деталь будет работать в приложении.

Существует три типа прочности на разрыв:

- Предел текучести — это точка напряжения, при которой металл начинает пластически деформироваться.

- Предел прочности описывает максимальное напряжение, которое может выдержать металл.

- Прочность на разрыв — координата напряжения на кривой зависимости напряжения от деформации в точке разрушения.

Под пластичностью металла понимается деформация материала, когда он подвергается постоянным изменениям в результате приложенных сил. В случае металла «приложенные силы» могут включать в себя действия изгиба или удара.

После превышения предела текучести часть результирующей деформации становится постоянной и необратимой. Перед деформацией происходит упругая деформация, когда материал деформируется под действием напряжения, но возвращается в исходное состояние после снятия напряжения.

Среди обычно используемых металлических сплавов нержавеющая сталь и закаленный конструкционный алюминий имеют относительно высокий предел прочности: 90 000 и 45 000 фунтов на квадратный дюйм соответственно.

Ударная вязкость

Ударная вязкость — это мера того, какой удар или внезапно приложенная сила может выдержать металл до того, как он разрушится. Ударная нагрузка и предел, который может выдержать металл, выражаются в единицах энергии. Таким образом, по сути, ударная вязкость измеряет количество энергии, которое металл может поглотить, прежде чем он расколется.

Прочность на сжатие

Как следует из названия, прочность на сжатие — это максимальное давление или сжатие, которое металл может выдержать.Обычно это измеряется универсальной испытательной машиной, которая прикладывает повышенную нагрузку к материалу.

И для справки, вот сравнительная таблица прочности:

Алюминий

| Предел прочности (PSI) | Предел текучести (PSI) | |

|---|---|---|

| Алюминиевый лист 3003 | 22000 | 21000 |

| Алюминиевый лист 5052-h52 | 33000 | 28000 |

| Алюминий структурный 6061-T6 (закаленный) | 45000 | 40 000 |

Нержавеющая сталь

| Предел прочности (PSI) | Предел текучести (PSI) | |

|---|---|---|

| Нержавеющая сталь 304 | 90,000 | 40,000 |

Сталь

| Предел прочности (PSI) | Предел текучести (PSI) | |

|---|---|---|

| A36 Структурный угол , Плоский, стержень, балка | 58-80,000 | 36,000 |

| Лист 1011 CS Тип B | 53,000 | 30-50,000 |

| Лист Grade 50 | 65,000 | 50,000 |

| 1018 Холодный Катаный вал | 70-80,000 | 45-70,000 |

| 1045 TG&P Холоднокатаный вал | 100,000 | 85,000 |

| Устойчивый к напряжению | 115,000 | 100,000 |

| 4140/4142 Холоднокатаный вал | 105-120 000 | 85-95 000 |

| 4140/4142 Термообработанный холоднокатаный вал | 125 000 | 105 000 |

Латунь

| Предел прочности при растяжении (PSI) | Предел текучести Прочность (PSI) | |

|---|---|---|

| Латунь | 49-68,000 | 18-45,000 |

.

Прочность и жесткость металла: в чем разница?

*

Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFmr Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГвинеяГвинея-БисауГайанаГаити Херд и Макдональд IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Киттс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаСьерра-ЛеонеСингапурСловацкий iaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Minor Отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U. S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве 9000 3.

S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве 9000 3.

металлов: от первичной прочности к практическому использованию

Теоретически наука представляется конкретной практикой. Факты, цифры, выводы, анализы — эти процессы не оставляют места для творческой интерпретации. Однако есть некоторые предметы, по которым наука может стать скорее предположением, чем фактом. Возьмем, к примеру, металлы. Вы бы подумали, что если бы кто-то спросил, какой металл самый сильный, можно было бы легко ответить или даже составить рейтинг в стиле НБА от самого сильного к самому слабому. Но, как и в НБА или НФЛ, идея «лучшего» спорна, потому что есть разные способы измерения «качества».

Чтобы даже начать говорить о самом прочном металле, вы должны сначала понять четыре различных типа прочности.

Сильные стороны

Один из типов прочности называется Предел текучести , который измеряет, насколько хорошо материал сопротивляется изгибу или деформации. Это особенно важный фактор для инженеров-строителей, которые в идеале захотят строить из материала, который не сгибается при добавлении большего веса. Вы же не хотите, чтобы ваше здание выглядело как Пизанская башня.

Это особенно важный фактор для инженеров-строителей, которые в идеале захотят строить из материала, который не сгибается при добавлении большего веса. Вы же не хотите, чтобы ваше здание выглядело как Пизанская башня.

Следующий тип прочности — Прочность на растяжение , который измеряет, сколько прочности потребуется для разрыва металла. В то время как такое вещество, как тесто для печенья, например, имеет низкую прочность на разрыв, что-то вроде графена имеет один из самых высоких значений прочности на разрыв из когда-либо зарегистрированных.

Есть также Прочность на сжатие , то есть насколько хорошо материал выдерживает сжатие или сжатие. Пенополистирол, например, имеет очень низкую прочность на сжатие и легко разламывается при сжатии или сплющивании.Прочность на сжатие можно измерить с помощью шкалы Мооса, которая измеряет относительную твердость и устойчивость к царапинам.

И, наконец, Impact Strength , который измеряет способность материала противостоять внезапной силе или удару без разрушения. Хотя пуленепробиваемые материалы не входят в первую десятку в каждой категории, они будут иметь высокий уровень ударной вязкости. С другой стороны, хотя алмаз может получить 10 баллов по шкале Мооса, он разобьется от удара молотком.

Хотя пуленепробиваемые материалы не входят в первую десятку в каждой категории, они будут иметь высокий уровень ударной вязкости. С другой стороны, хотя алмаз может получить 10 баллов по шкале Мооса, он разобьется от удара молотком.

Хотя было бы действительно удобно, если бы металл попал в идеальную десятку во всех четырех категориях, к сожалению, его нет.Поэтому при выборе металла вы должны принять решение, исходя из вашего конкретного проекта, и определить, какой тип прочности наиболее необходим.

Ученые, однако, нашли способ немного обмануть систему, создав сплавы (или комбинации металлов), которые производят еще более прочный металл. Этот процесс может немного походить на фильм Marvel, но он помог создать чрезвычайно полезные строительные материалы.

Сталь

Одним из металлов, который делает резку, является сталь, которая представляет собой сплав железа и углерода (часто в сочетании с другими элементами).Он создается путем нагрева железной руды в печах, где удаляются примеси и добавляется углерод.

По данным Metal Supermarkets, сталь является одним из самых распространенных материалов в современном обществе, ежегодно производится более 1,3 миллиарда тонн. Большинство больших зданий, таких как небоскребы, аэропорты и мосты, в той или иной степени поддерживаются сталью. Это основной источник для автомобильной, инфраструктурной, строительной и военной промышленности.

Существует несколько различных типов стали, каждая из которых имеет свой тип прочности. Углеродистая сталь — первая, которая сочетает в себе углерод и железо и обладает высокими показателями по всем четырем типам прочности. Он имеет высокий уровень текучести и прочности на разрыв с общим баллом 6,0 по шкале Мооса.

Следующий тип стали — Maraging Steel , которая сочетает в себе никель и такие элементы, как кобальт, титан, молибден или алюминий. Этот тип стали с более низким содержанием углерода известен своим высоким пределом текучести, составляющим от 1400 до 2400 МПа. Его часто используют в ракетных обшивках, в газовых центрифугах для обогащения урана и в лопастях для ограждений.

Его часто используют в ракетных обшивках, в газовых центрифугах для обогащения урана и в лопастях для ограждений.

Другой тип — Нержавеющая сталь , сплав стали, хрома и марганца. Эта комбинация создает коррозионно-стойкий материал, который имеет высокий предел прочности на разрыв и предел текучести. Благодаря коррозионно-стойкому элементу нержавеющая сталь используется во всем: от кухонных принадлежностей и столовых приборов до медицинских инструментов и даже грузовых контейнеров и мусоровозов.

Последний тип стали — Tool Steel , которая, как ни странно, в основном используется для изготовления инструментов. Эта сталь, легированная кобальтом и вольфрамом, используется из-за ее твердости и способности сохранять острую режущую кромку. Вот почему он широко используется для изготовления топоров и дрелей.

С точки зрения практического использования углеродистая сталь и нержавеющая сталь чаще всего используются в строительной отрасли. Углеродистая сталь в основном используется для изготовления балок для несущих конструкций, мостов и плит при строительстве автомобильных дорог.Нержавеющая сталь — один из старейших известных строительных материалов: есть конструкции, построенные много веков назад, и сохранившиеся до наших дней. Многие известные здания (например, Крайслер-билдинг в Нью-Йорке) сделаны из нержавеющей стали. Этот металл часто используется в кровлях, конструкциях, перилах и балюстрадах, архитектурной облицовке и компонентах водостока.

Углеродистая сталь в основном используется для изготовления балок для несущих конструкций, мостов и плит при строительстве автомобильных дорог.Нержавеющая сталь — один из старейших известных строительных материалов: есть конструкции, построенные много веков назад, и сохранившиеся до наших дней. Многие известные здания (например, Крайслер-билдинг в Нью-Йорке) сделаны из нержавеющей стали. Этот металл часто используется в кровлях, конструкциях, перилах и балюстрадах, архитектурной облицовке и компонентах водостока.

Может показаться удивительным узнать, что сталь часто используется экологичными строителями в экологичных строительных проектах. Согласно How Stuff Works , это отчасти объясняется тем, что сталь долговечна и долговечна; он не теряет качества каждый раз при переработке.Кроме того, в стальных проектах меньше отходов, чем в деревянных, потому что вы можете сваривать небольшие «обрезки», чтобы использовать их для небольших работ.

Инконель

Другой сплав, известный своей прочностью, — это инконель. Фактически, это не просто сплав — это суперсплав , сочетающий аустенит, никель и хром. Этот металл известен своей способностью выдерживать чрезвычайно высокие температуры и суровые условия. В результате он в основном используется в лопатках газовых турбин, валах электродвигателей насосов для скважин, химических заводах и ядерных реакторах с водой под давлением.

Фактически, это не просто сплав — это суперсплав , сочетающий аустенит, никель и хром. Этот металл известен своей способностью выдерживать чрезвычайно высокие температуры и суровые условия. В результате он в основном используется в лопатках газовых турбин, валах электродвигателей насосов для скважин, химических заводах и ядерных реакторах с водой под давлением.

Вольфрам

Один из встречающихся в природе металлов, включенный в список, — это вольфрам, который имеет наивысшую прочность на разрыв среди всех металлов природного происхождения. Это очень редко и обычно встречается в виде химических соединений. Из всех природных металлов вольфрам имеет самую высокую температуру плавления и самое низкое давление пара. Однако вольфрам хрупкий и имеет более низкую ударную вязкость, поэтому его часто используют в качестве сплава, а не в естественном состоянии.

Около половины всего вольфрама используется для производства твердых материалов, в первую очередь карбида вольфрама, который представляет собой сплав вольфрама и углерода. Карбид вольфрама используется для изготовления ножей, сверл, дисковых пил и токарных станков. Металлообрабатывающая, горнодобывающая, строительная и нефтяная промышленность в значительной степени полагаются на инструменты из карбида вольфрама. Высокая температура плавления вольфрама делает его идеальным для производства ракет и ракет.

Карбид вольфрама используется для изготовления ножей, сверл, дисковых пил и токарных станков. Металлообрабатывающая, горнодобывающая, строительная и нефтяная промышленность в значительной степени полагаются на инструменты из карбида вольфрама. Высокая температура плавления вольфрама делает его идеальным для производства ракет и ракет.

Титан

Также встречающийся в природе, титан имеет самое высокое отношение прочности на разрыв к плотности среди всех металлов. Хотя он очень устойчив к коррозии, он имеет более низкие баллы по шкале твердости Мооса, поэтому его часто используют в качестве сплава.Обычно он легирован различными элементами, включая железо, алюминий и ванадий. Сплавы, изготовленные с использованием титана, прочные и легкие, что делает их идеальными для автомобильной, аэрокосмической, военной и промышленной отраслей. Две трети производимого титана используется для изготовления деталей самолетов, и, поскольку титан также устойчив к коррозии в морской воде, его можно использовать для гребных валов и такелажа.

Хотя обычно они не входят в число самых прочных металлов, есть несколько других, которые довольно часто используются из-за их значительной прочности и дополнительных преимуществ в строительной отрасли.

Алюминий

Хотя сам алюминий не часто входит в список самых прочных металлов, он часто используется в качестве сплава для повышения прочности металла. Некоторые общие элементы, с которыми сочетается алюминий, — это кремний, магний и медь. Алюминиево-цинковые сплавы являются одними из самых прочных сплавов, доступных сегодня, и часто используются в автомобильной и авиакосмической промышленности.

Алюминий также можно сделать более прочным путем обработки — горячей или холодной прокатки — термической обработки с последующим быстрым охлаждением.Этот процесс замораживает атомы на месте, укрепляя металл. Другой процесс — это «холодная обработка» или прокатка, растяжение, ковка или волочение для повышения прочности металла. Это тормозит движение атомов друг относительно друга.

Алюминий привлекает внимание тем, что он примерно на треть легче стали, а это означает, что детали можно делать толще и прочнее, при этом уменьшая вес автомобиля. Это второй по популярности материал среди автопроизводителей по данным Ассоциации алюминия. Он также часто используется в оконных рамах, уличных фонарях, дверях, самолетах, поездах, автобусах, грузовиках и океанских лайнерах.Металл также используется Армией США, НАСА и ВВС США.

Медь

Как самый старый из известных металлов, используемый человеком — начиная с древнего Египта — медь имеет много преимуществ. Он имеет более низкую прочность на разрыв, чрезвычайно устойчив к коррозии и является сверхпроводником электричества. Медь часто используется для охлаждения, кондиционирования воздуха, посуды, компьютеров, лекарств и трубопроводов.

Есть два типа медных трубок. Жесткие медные трубы идеально подходят для труб с горячей и холодной водой в зданиях.С другой стороны, мягкая медь часто используется для изготовления трубопроводов хладагента в системах отопления, вентиляции и кондиционирования воздуха и тепловых насосах. Пластичная медь — ковкий металл, устойчивый к коррозии, вызванной водой и почвой, а также пригоден для вторичной переработки. Медные трубки также легко спаиваются, образуя прочные связи.

Пластичная медь — ковкий металл, устойчивый к коррозии, вызванной водой и почвой, а также пригоден для вторичной переработки. Медные трубки также легко спаиваются, образуя прочные связи.

Этот металл также легирован латунью и используется в музыкальных инструментах, ювелирных изделиях, строительстве и произведениях искусства.

Железо

Любители комиксов могут автоматически подумать о Железном человеке, но забавный факт: костюм Железного человека на самом деле сделан не из железа.По слухам, он, скорее всего, сделан из сплава никеля и титана.

Есть два разных типа железа: литое и кованое. По сути, чугун прокатывается, разливается и формуется, а кованое железо прокатывается только на заключительных стадиях производства. Чугун используется в архитектурных проектах (например, купол Капитолия США), в то время как ковка используется для таких вещей, как балки, фермы и балки.

От строительства Эмпайр-стейт-билдинг до ремонта вашего дома — знание металлов имеет решающее значение. Даже если вы не строитель, эти знания могут позволить вам по-новому взглянуть на здания в вашем родном городе.

Даже если вы не строитель, эти знания могут позволить вам по-новому взглянуть на здания в вашем родном городе.

.

Что такое ударная вязкость металлов и как её испытывают :: SYL.ru

Контрастная подводка: возвращение тенденции макияжа губ 1990-х годов

«Я себя люблю»: кристаллы для внутреннего исцеления и любви

Как очистить воротник любой рубашки: способы для разных видов одеждыОтказ от ужина и еще 4 метода похудения, которые не работают

Копим всю зиму. Что можно собирать для удобрения на дачу

Что можно собирать для удобрения на дачу

Простые или со смыслом: тенденции и идеи минималистичных тату для подруг

Много магния, фосфора, кальция: почему овсянку считают полезной для сердца

Когда пицца надоела. Готовим оригинальную закуску для гостей

Аксессуар из прошлого возвращается: советы по созданию осенних причесок с бантом

Пальто-оверсайз и не только: осенне-зимние тенденции для модниц любого возраста

Автор Человек

Физических параметров у любого материала очень много. Это не только длина, ширина и высота, но и другие, про которые мало кто догадывается. У металлов одним из самых важных физических параметров является ударная вязкость. Что это такое и почему она важна? Как её измеряют, а затем используют?

Это не только длина, ширина и высота, но и другие, про которые мало кто догадывается. У металлов одним из самых важных физических параметров является ударная вязкость. Что это такое и почему она важна? Как её измеряют, а затем используют?

Что называют ударной вязкостью

Первоначально следует определиться с терминологической базой. Ударной вязкостью называют способность металла в процессе деформации поглощать механическую энергию, величина которой ведёт к разрушениям. Испытание проводится до момента разрушения или разрыва опытного образца и выражается в кДж/м2 или в Дж/см2. Обозначают ударную вязкость металлов буквами КС. В конце есть ещё третий символ, который указывает на вид надреза: V – является острым, U – имеет радиус закругления, Т – трещина.

Установление ударной вязкости может быть сделано с помощью разных лабораторных методов исследования, которые разнятся:

- Способами, которыми образец закрепляется на испытательном стенде.

- Объектом приложения нагрузки: маятник, гиря, молот.

- Отсутствием или наличием разрезов в местах, где прилагается удар.

Ударная вязкость металлов позволяет определить склонность к деформации. И в зависимости от типа разрушений, который потенциально будет оказываться на материал, и выбирают метод исследования. В статье будет рассмотрен вариант установления ударной вязкости с помощью маятника. Отличия других видов нагрузки заключаются в особенностях применения инструментов. Так, если воспользоваться небольшим молоточком, который будет наносить удары по образцу, то можно проверить подверженность разрушению при точечных ударах.

Маятниковый копер

Испытания на ударную вязкость осуществляются с помощью маятникового копра. Прежде чем на нём проводить эксперименты, необходимо изготовить образцы, которые будут иметь форму маленького бруса, у которого квадратное поперечное сечение. Для возможности сравнения результатов испытания должны проводиться в одинаковых условиях.

Разрушения, наносимые в ходе эксперимента, имеют различный характер, который зависит от характеристик металла. Так, при работе с хрупким материалом образец просто разломается, но его форма не будет изменена. Брусочки пластичных металлов будут иметь значительный изгиб в том месте, где будет излом.

Отбор образцов

К выбору брусочков подход должен быть основательным. Так, технология изготовления заготовок, место вырезки и ориентация оси концентратора прописана в ГОСТ 7565. Единственный вариант другого исполнения – когда предусмотрено иное в технической документации, выданной на продукцию. При создании образцов нужно следить, чтобы на нём не было наклепа, а также, чтобы он не нагревался настолько, чтобы изменялись его свойства. Число и тип заготовок, а также порядок проведения их повторных испытаний должны указываться в технической документации на разрабатываемую продукцию.

Подготовка к испытанию и его проведение

Прежде чем приступать к выяснению, какая ударная вязкость у металла, необходимо проверить, правильно ли расположен указатель работы во время свободного падения в маятнике. Для маятникового копра с цифровыми устройствами отчета указатель должен показывать значение «нуль». Проводится установление температур:

Для маятникового копра с цифровыми устройствами отчета указатель должен показывать значение «нуль». Проводится установление температур:

- За градус эксперимента принимают значение, которое есть в момент удара.

- Указывают комнатную температуру (20 градусов по Цельсию с отклонением не больше 10 градусов).

- При проведении эксперимента в условиях ниже комнатных, образец должен быть заранее переохлажден.

- Во время испытания в условиях выше комнатных, образец должен быть перегрет.

Порядок проведения эксперимента с образцом:

- Заготовка должна свободно лежать, будучи положенной на опоры копра. Устанавливается она на своё место при помощи шаблона, который в свою очередь обеспечивает симметричное расположение концентратора относительно опор, при этом погрешность не должна превышать 0,5 миллиметра. В случае использования торцевых ограничителей следует удостовериться, что они не будут заготовке мешать свободно деформироваться во время проведения экспериментов.

- Испытание на ударную вязкость происходит при прикосновении маятника. Он во время эксперимента движется со стороны, противоположной концентратору.

- Работа удара определяется при помощи шкалы маятникового копра или подобных отсчетных устройств, которые могут измерить ударную вязкость.

Результат значительным образом будет зависеть от целого ряда причин. К примеру, ударная вязкость стали в зависимости от температуры при переохлаждении может составлять от 300 до 1000 кДж/м2.

Обработка полученных результатов

Данные получены, сейчас необходимо присвоить ударную вязкость полученным значениям. Работа удара описывается двумя буквами. Сначала идёт К, которая является символом произошедшего действия. А вторая может меняться – U,V или Т – в зависимости от вида концентратора. Затем идут цифры, которыми обозначена максимальная энергия удара маятника, ширина образца и грубина концентратора.

Учитывая, что маятниковый копер имеет ограничения по прилагаемой силе, то образцы не всегда оказываются разрушенными полностью. В таких случаях считается, что установить показатель качества исследуемого материала не представилось возможным, а он сам – не найден. В протоколе исследования необходимо указать, что образец при приложении максимальной силы маятника не разрушился. Результаты эксперимента не учитываются в тех случаях, когда заготовка приходит в негодность из-за дефектов металлургического производства.

В таких случаях считается, что установить показатель качества исследуемого материала не представилось возможным, а он сам – не найден. В протоколе исследования необходимо указать, что образец при приложении максимальной силы маятника не разрушился. Результаты эксперимента не учитываются в тех случаях, когда заготовка приходит в негодность из-за дефектов металлургического производства.

Похожие статьи

- Что такое легированная сталь — состав, свойства, марки, ГОСТ, назначение, обработка

- Расшифровка сталей, сплавов и чугунов: таблица, примеры. Расшифровка сталей по составу

- Размеры террасной доски, характеристики и монтаж

- Технические характеристики асбоцементного листа

- Механические свойства древесины: ударная вязкость, прочность и твердость.

Применение древесины

Применение древесины - Влияние легирующих элементов на свойства стали. Основные легирующие элементы

- Основные механические свойства материалов и их применение

Испытание на ударный изгиб («impact test»)

Статьи

Испытание на ударный изгиб («impact test»)

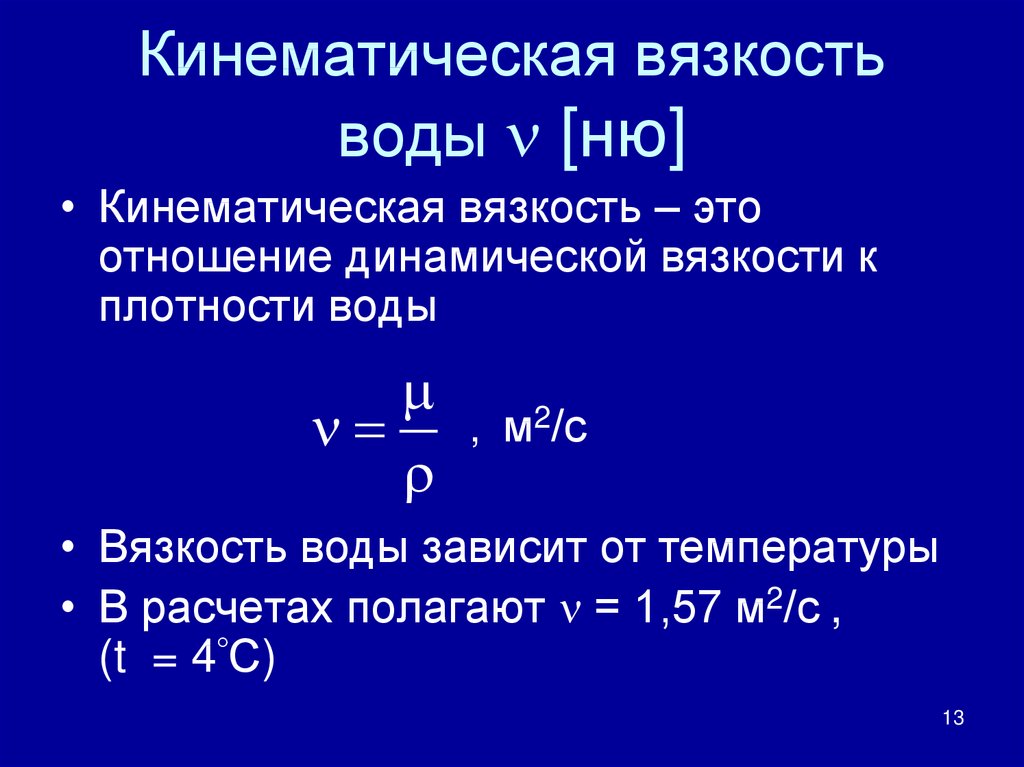

Ударная вязкость («impact elasticity») – одна из важнейших характеристик конструкционных сталей. Данная характеристика определяется при испытании на ударный изгиб и показывает величину работы, которую нужно потратить, чтобы разрушить стандартный образец с надрезом на специально разработанном для данного испытания оборудовании – маятниковом копре.

Измеряется ударная вязкость в кгc/см2 или в Дж/см2, данная размерность показывает отношение работы, потраченной на разрушение испытываемого образца, к площади его поперечного сечения.

Хрупкое разрушение – наиболее опасный вид разрушения конструкции. Его опасность заключается в том, что оно происходит без каких-либо предвестников (например, без пластической деформации). А рост трещины происходит практически мгновенно, скорость распространения трещины при хрупком разрушении приблизительно равна скорости звука в металле. Более подробно о механизме хрупкого разрушения будет рассказано в других статьях.

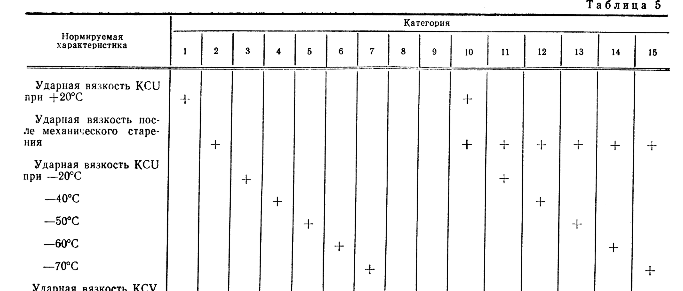

Теперь, когда вы поняли насколько важна такая характеристика как ударная вязкость, поговорим об образцах для испытания. Так как трещина в металле начинает расти от места скопления микротрещин (когда размер скопления достигает критического уровня), которые обязательно присутствуют в реальных конструкциях, то на образцах для испытания делают искусственный дефект – надрез. Существует два основных типа образцов для испытания на ударную вязкость, которые различаются типом надреза.

Первый тип – образец с полукруглым надрезом, который обозначают латинской буквой «U» и называют образцом «Менаже» в честь ученого, предложившего данный тип образца. Радиус у основания надреза 1 мм.

Второй тип – образец с острым надрезом, который обозначается латинской буквой «V» и называют образцом «Шарпи», также назван в честь ученого, который его предложил и впервые использовал. Радиус у основания надреза 0,25 мм. Тип образца во время экспертизы металла выбирается, исходя из нормативных документов.

Ударная вязкость состоит из двух составляющих – из работы зарождения и работы распространения трещины. Отсюда вытекает логичное умозаключение, что ударная вязкость на образцах «Шарпи» существенно меньше, чем на образцах «Менаже», за счет меньшей работы зарождения трещины.

Кроме типа надреза на величину ударной вязкости прямое влияние оказывает температура испытания. С понижением температуры испытания ударная вязкость снижается, как и меняется характер разрушения образца с вязкого (со значительно степенью пластической деформации), на хрупкий (с практически полным отсутствием пластической деформации). Переход от вязкого к хрупкому разрушению с понижением температуры обусловлен таким явлением, как хладноломкость. Хладноломкость выражена в существенном увеличении предела текучести и снижении относительного удлинении с понижением температуры и характерна для металлов с объемноцентрированной кристаллической решеткой (Fe, Cr, Mo и другие).

Переход от вязкого к хрупкому разрушению с понижением температуры обусловлен таким явлением, как хладноломкость. Хладноломкость выражена в существенном увеличении предела текучести и снижении относительного удлинении с понижением температуры и характерна для металлов с объемноцентрированной кристаллической решеткой (Fe, Cr, Mo и другие).

Внешний вид образцов после испытания на ударный изгиб, проведенного нашей компанией, представлен на фото. Хорошо видно различие между образцами, разрушенными по разным механизмам. Вязкий излом с матовой поверхностью и следами пластической деформации в зоне разрушении. И хрупкий излом с блестящей поверхностью и без следов деформации – ровный скол, будто бы образец был разделен острым ножом. Есть еще и промежуточный вид – смешанное разрушение, в котором присутствует и вязкая, и хрупкая составляющая.

Доля вязкой составляющей является второй характеристикой, после ударной вязкости, которая определяется при испытании на ударный изгиб. Долю вязкой составляющей определяют визуально, изучая строение излома образца после испытания, измеряют ее в %.

Теперь мы переходим еще к одному важному параметру, который позволяет определить испытание на ударный изгиб – критическая температура хрупкости. Это такая температура, при которой в изломе стандартного образца после испытания присутствует 50% вязкой составляющей. А вот как её определяют – проводят испытания одной стали в широком диапазоне температур (например, от плюс 20 до минус 70, охлаждение образцов происходит в растворе жидкого азота). По результатам испытаний строят сериальные кривые, показывающие зависимость доли вязкой составляющей от температуры испытания. Из этих кривых и определяют при какой температуре в изломе будет 50% вязкой составляющей.

Критическая температура хрупкости – очень важный критерий при оценке качества сталей, который показывает до какого момента сталь разрушается преимущественно по вязкому механизму. Использование стали при температурах ниже критической температуры хрупкости нежелательно.

Россия в значительной степени северная страна, где отрицательные температуры сохраняются в течение длительного времени. Освоение полярных и при полярных территорий, богатых природными ресурсами, с одновременным усложнением архитектурной конфигурации возводимых сооружений, ставит задачу по разработкам сталей с высоким уровнем сопротивления хрупкому разрушению. О способах повышения ударной вязкости в сталях я расскажу в следующих статьях.

Освоение полярных и при полярных территорий, богатых природными ресурсами, с одновременным усложнением архитектурной конфигурации возводимых сооружений, ставит задачу по разработкам сталей с высоким уровнем сопротивления хрупкому разрушению. О способах повышения ударной вязкости в сталях я расскажу в следующих статьях.

<<<предыдущая статья следующая статья>>>

механические испытания,

ударный изгиб,

ударная вязкость,

температура хрупкости,

хладноломкость,

экспертиза-металлов

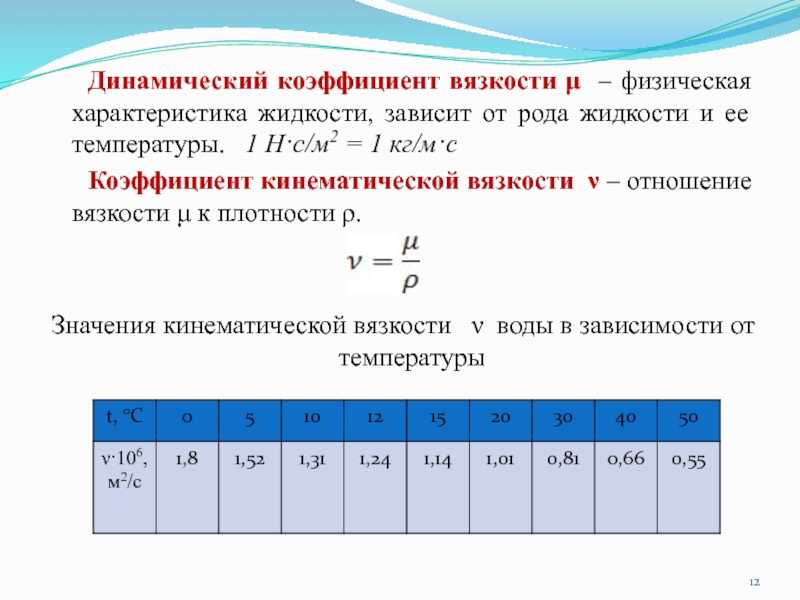

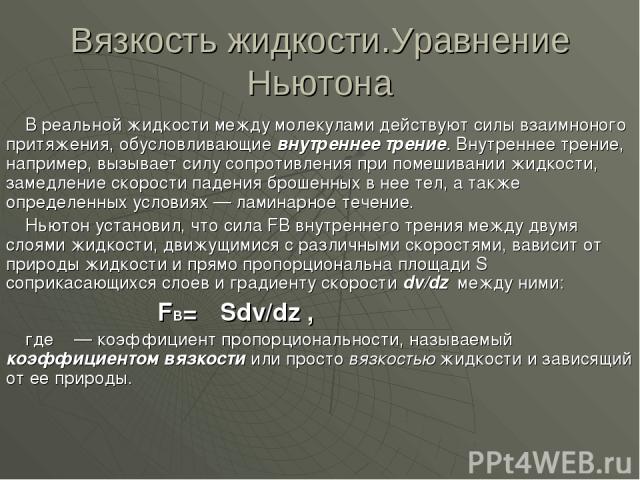

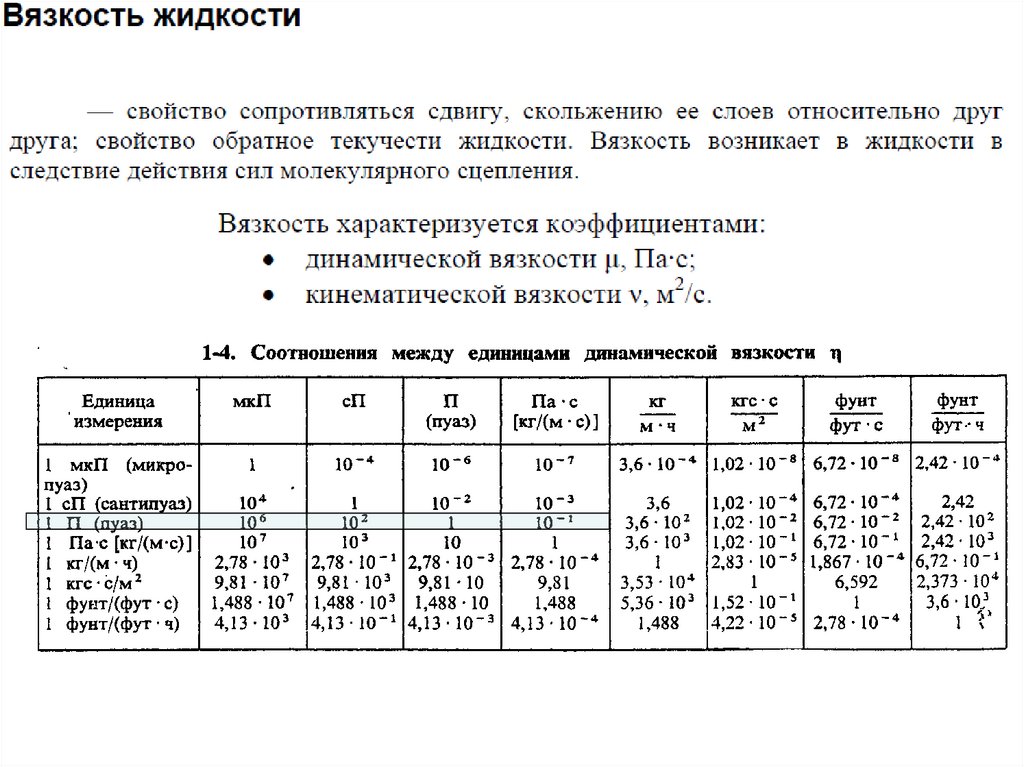

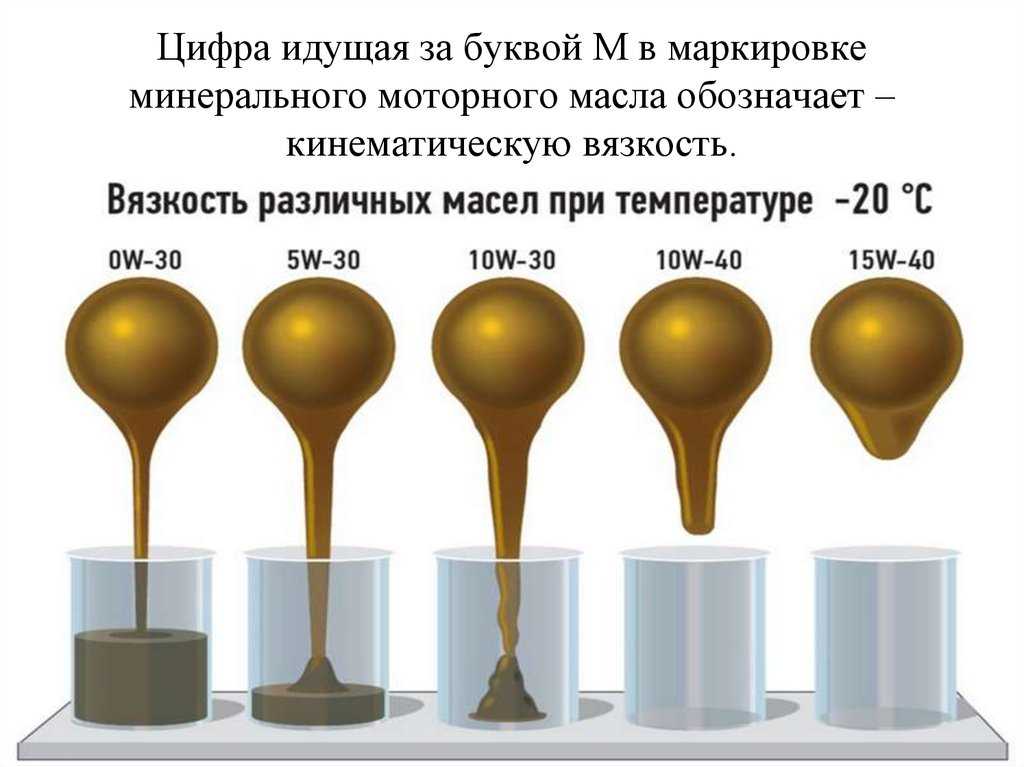

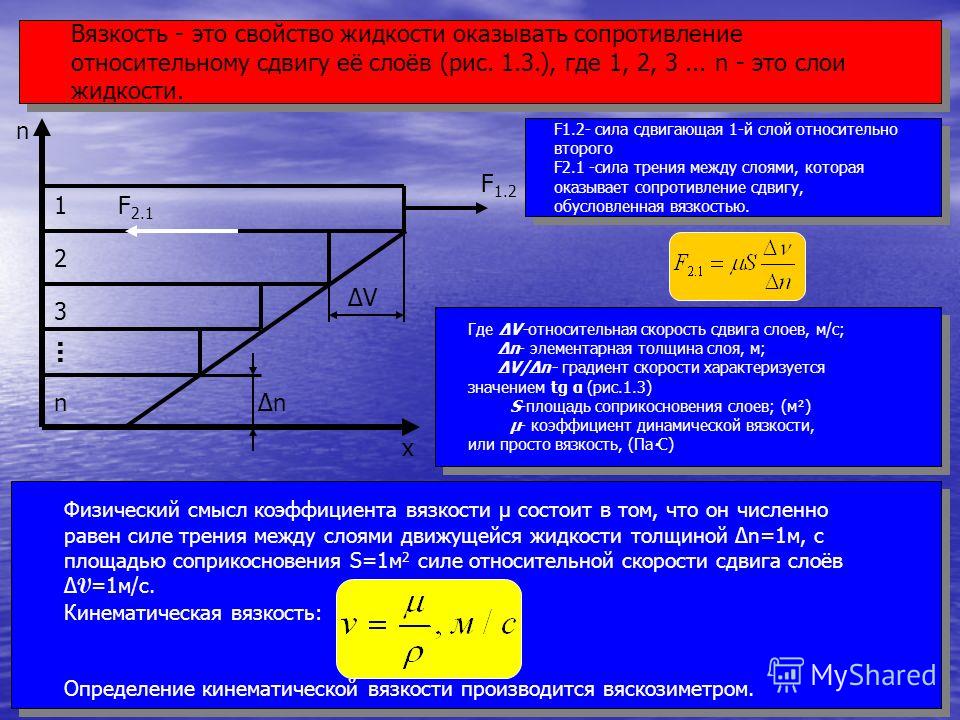

Вязкость — абсолютная (динамическая) и кинематическая

Вязкость — важное свойство жидкости при анализе поведения жидкости и ее движения вблизи твердых границ. Вязкость жидкости является мерой ее сопротивления постепенной деформации под действием напряжения сдвига или напряжения растяжения. Сопротивление сдвигу в жидкости вызвано межмолекулярным трением, возникающим, когда слои жидкости пытаются скользить друг относительно друга.

- вязкость является мерой сопротивления жидкости течению

- Морасса очень вязкая

- Вода средней вязкой

- Газ является низким вязким

Существуют две связанные меры вязкости жидкости

- Динамика ( или абсолютно ) 9000 .

Динамическая (абсолютная) вязкость

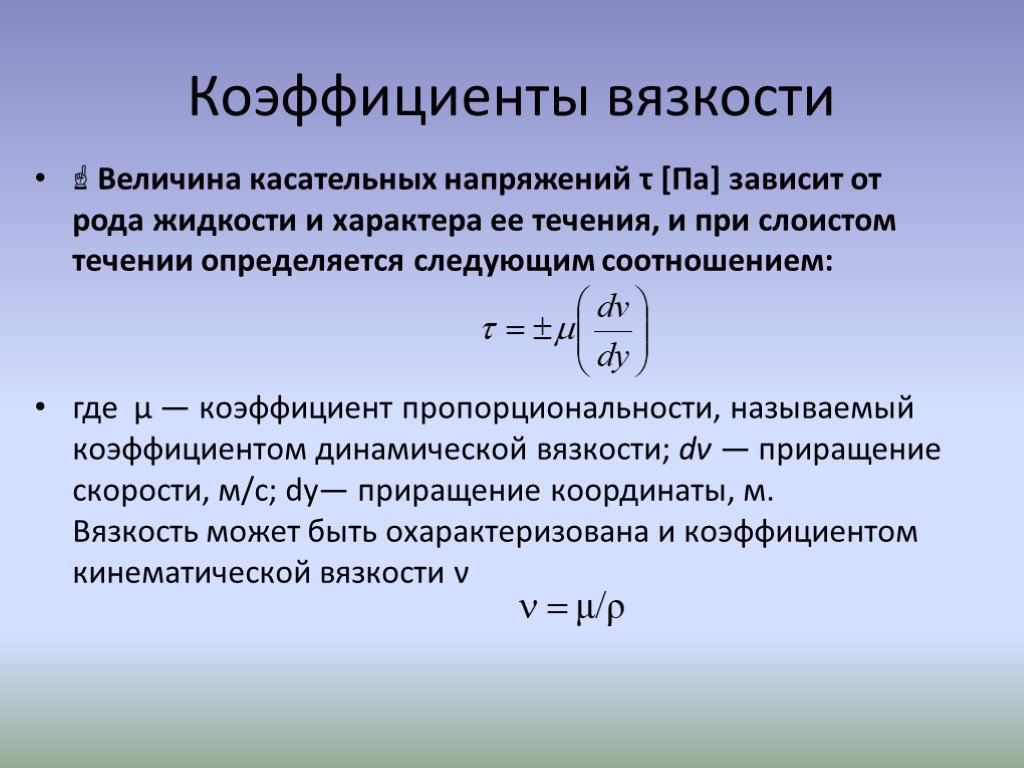

Абсолютная вязкость — коэффициент абсолютной вязкости — является мерой внутреннего сопротивления. Динамическая (абсолютная) вязкость — это касательная сила на единицу площади, необходимая для перемещения одной горизонтальной плоскости по отношению к другой плоскости — с единичной скоростью — при поддержании единичного расстояния друг от друга в жидкости.

Касательное напряжение между слоями нетурбулентной жидкости, движущейся по прямолинейным параллельным линиям, может быть определено для ньютоновской жидкости как = μ γ (1)

, где

τ = напряжение сдвига в жидкости (N/M 2 )

μ = динамическая вязкость жидкости (N S/M 2 )

DC = единица скорости (м/с)

DY = единичное расстояние между уровнями (м)

9646464646464646464646464646464646464646464646464646466464646646 4004646464646464646464646464646646964696469646964696469646 40046964696469664696469646 . γ = dc / dy = скорость сдвига (с -1 )

γ = dc / dy = скорость сдвига (с -1 )

Уравнение (1) известно как закон трения Ньютона.

(1) можно преобразовать в выражение Динамическая вязкость as

μ = τ dy / dc

= τ / γ (1b)

In the SI system the dynamic viscosity units are N s /м 2 , Па с или кг/(м с) — где

- 1 Па с = 1 Н с/м /(фут·с) = 0,67197 слаг/(фут·с) = 0,02089 фунт f с/фут 2

Динамическая вязкость также может быть выражена в метрической системе G/(см с) , Dyne S/Cm 2 или POASE (P) Где

- 1 POISE = 1 DYNE S/CM 2 9002 = 1 G.

/10046 (1 DYNE S/CM 2 9002 = 1 Г./1 Г./1 Г. см с) = 1/10 Па с = 1/10 Н с/м 2

/10046 (1 DYNE S/CM 2 9002 = 1 Г./1 Г./1 Г. см с) = 1/10 Па с = 1/10 Н с/м 2

Для практического использования пуаз обычно слишком велик, поэтому единицу часто делят на 100 — на меньшую единицу сантипуаз (сП) — где

- 4 сП =

- 6 08 сП = 1 P

- 1 CP = 0,01 уравновешивание = 0,01 грамм на см. Второе = 0,001 Pascal Second = 1 Millipascal Second = 0,001 N S/M 2

Вода в 20,2 O

.0061 o F) имеет абсолютную вязкость один — 1 — сантипуаз .

- Absolute (Dynamic) Viscosity — Online Converter

Liquid Absolute Viscosity *)

( N s/m 2 , Pa s)Air 1.983 10 -5 Вода 10 -3 Olive Oil 10 -1 Glycerol 10 0 Liquid Honey 10 1 Golden Syrup 10 2 Glass 10 40 *) при комнатной температуре

- Абсолютная или динамическая вязкость обычных жидкостей

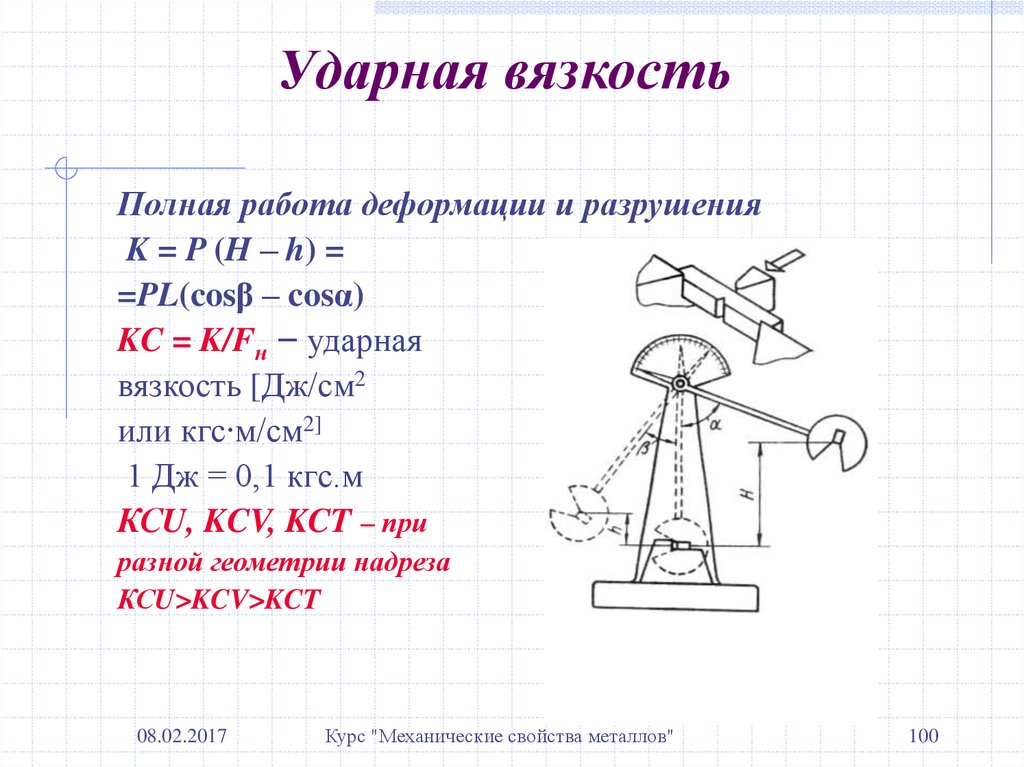

Кинематическая вязкость

Кинематическая вязкость — это отношение — абсолютной (или динамической) вязкости к плотности — величины, в которой не задействована сила.

Kinematic viscosity can be obtained by dividing the absolute viscosity of a fluid with the fluid mass density like

Kinematic viscosity can be obtained by dividing the absolute viscosity of a fluid with the fluid mass density likeν = μ / ρ (2)

where

ν = kinematic viscosity (m 2 / s)

μ = абсолютная или динамическая вязкость (Н с/м 2 )

ρ = плотность (кг/м 3 )

Stoke (St) where

- 1 St (Stokes) = 10 -4 m 2 /s = 1 cm 2 /s

Stoke comes from the Система единиц измерения СГС (сантиметр-грамм-секунда).

, так как Stoke является крупным блоком, его часто делится на 100 на меньшую единицу Centistoke (CST) — где

- 1 ST = 100 CST

- 1 CST (Центр. ) = 10 -6 M 2 /S = 1 мм 2 /S

- 1 M 2 /S = 10 6 Centistokes

- .

The specific gravity for water at 20.2 o C (68.4 o F) is almost one, and the kinematic viscosity for water at 20.2 o C (68.4 o F ) предназначен для практических целей 1,0 мм 2 /с ( сСтокс). Более точная кинематическая вязкость для воды при 20,2 o C (68,4 o F) составляет 1,0038 мм 2 /с (сСт).

- Kinematic viscosity of common liquids and fluids

A conversion from absolute to kinematic viscosity in Imperial units can be expressed as

ν = 6.7197 10 -4 μ / γ (2a)

где

ν = кинематическая вязкость (футы 2 /с)

μ = абсолютная или динамическая вязкость (сП)

γ = удельный вес (фунт/фут 3 )

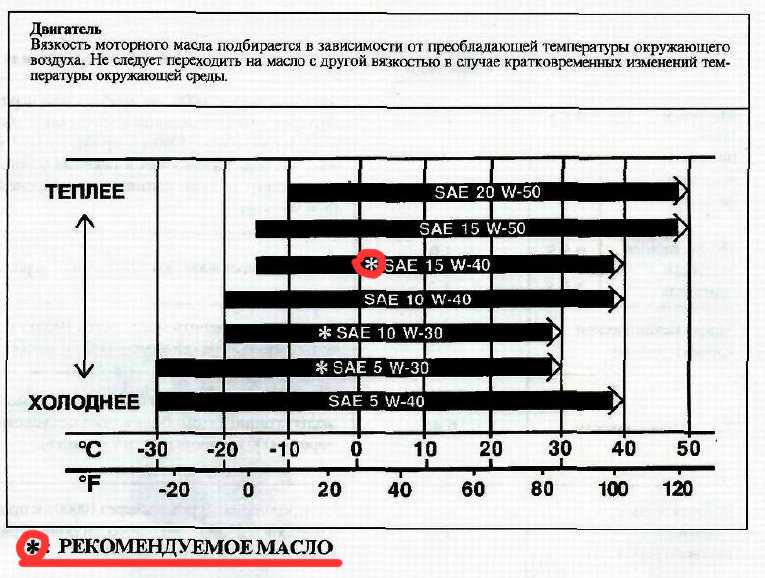

Вязкость и эталонная температура температура

должна быть указана. В ISO 8217 эталонная температура для остаточной жидкости составляет 100 o C . Для дистиллятной жидкости эталонная температура составляет 40 o C .

В ISO 8217 эталонная температура для остаточной жидкости составляет 100 o C . Для дистиллятной жидкости эталонная температура составляет 40 o C .- для жидкости — кинематическая вязкость уменьшается при более высокой температуре

- для газа — кинематическая вязкость увеличивается при более высокой температуре

Родственные мобильные приложения из Engineering ToolBox

Это бесплатное приложение, которое можно использовать в автономном режиме на мобильных устройствах.

Другие единицы измерения вязкости

Универсальные секунды Сейболта (или

SUS, SSU )Универсальные секунды Сейболта (или SUS ) — альтернативная единица измерения вязкости. Время истечения составляет универсальные секунды Сейболта ( SUS ), необходимое для прохождения 60 миллилитров нефтепродукта через калиброванное отверстие универсального вискозиметра Сейболта при тщательно контролируемой температуре и в соответствии с методом испытаний ASTM D 88.

Этот метод имеет в значительной степени был заменен методом кинематической вязкости. Универсальные секунды Сейболта также называют 9.0046 Номер SSU (Seconds Saybolt Universal) или Номер SSF (Saybolt Seconds Furol) .

Этот метод имеет в значительной степени был заменен методом кинематической вязкости. Универсальные секунды Сейболта также называют 9.0046 Номер SSU (Seconds Saybolt Universal) или Номер SSF (Saybolt Seconds Furol) .Kinematic viscosity in SSU versus dynamic or absolute viscosity can be expressed as

ν SSU = B μ / SG

= B ν centiStokes (3)

where

ν SSU = кинематическая вязкость (SSU)

B = 4,632 для температуры 100 o F (37,8 O C)

B = 4,664 для температуры 210 O F (98,999979797977777777777777. .

2

210 O F (98,9

2 210 O F (98,9

2 210 O F (98,9

2 210 O B = 4,664 210 O B = 4,664.

μ = dynamic or absolute viscosity (cP)

μ = dynamic or absolute viscosity (cP) SG = Specific Gravity

ν centiStokes = kinematic viscosity (centiStokes)

- SSU at other temperatures

Градус Энглера

Градус Энглера используется в Великобритании в качестве шкалы для измерения кинематической вязкости. В отличие от весов Saybolt и Redwood , весы Engler основаны на сравнении потока испытуемого вещества с потоком другого вещества — воды. Вязкость в Энглера градусов есть отношение времени истечения 200 кубических сантиметров жидкости, вязкость которой измеряется — ко времени истечения 200 кубических сантиметров воды при той же температуре (обычно 20 o C , но иногда 50 o C или 100 o C ) со стандартной вязкостью

07 метр Энглера 90.

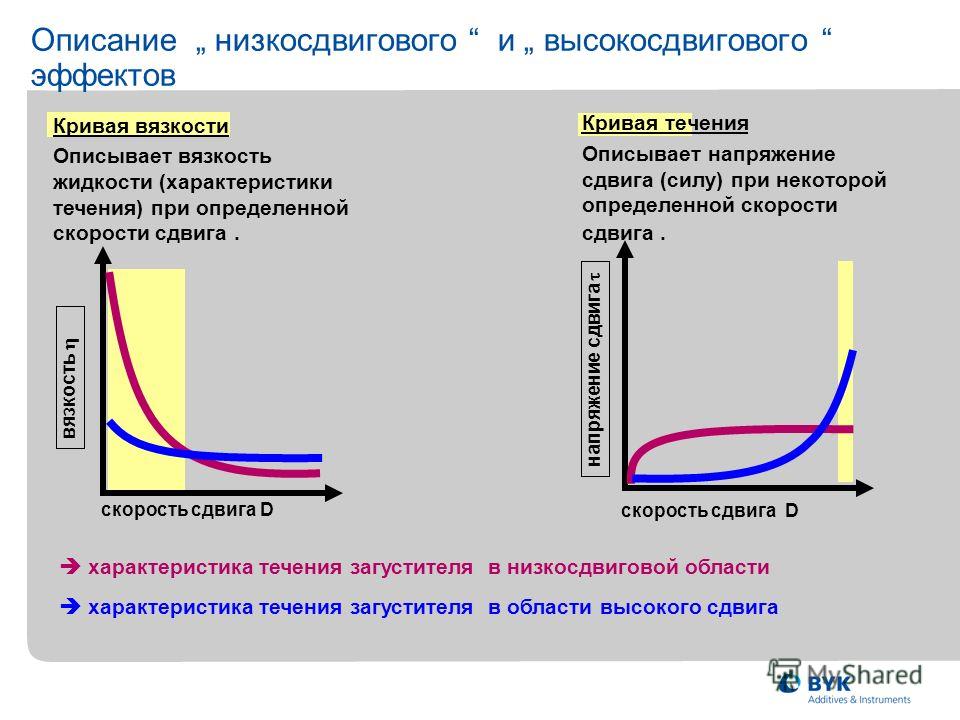

Ньютоновские жидкости

Жидкость, в которой напряжение сдвига линейно связано со скоростью деформации сдвига, обозначается как Ньютоновская жидкость.

Ньютоновский материал называется истинной жидкостью, поскольку на вязкость или консистенцию не влияет сдвиг, такой как перемешивание или перекачивание при постоянной температуре. Наиболее распространенные жидкости — как жидкости, так и газы — являются ньютоновскими жидкостями. Вода и масла являются примерами ньютоновских жидкостей.

Разжижаемая при сдвиге или Псевдопластическая жидкостьA Разбавляемая при сдвиге или псевдопластичная жидкость представляет собой жидкость, вязкость которой уменьшается с увеличением скорости сдвига. Структура не зависит от времени.

Тиксотропные жидкости

Тиксотропная жидкость имеет структуру, зависящую от времени. Вязкость тиксотропной жидкости уменьшается с увеличением времени — при постоянной скорости сдвига.

Кетчуп и майонез являются примерами тиксотропных материалов. Они кажутся густыми или вязкими, но их можно довольно легко прокачать.

Жидкости-дилатанты

Жидкость-дилатант-загуститель A — или Жидкость-дилатант — повышает вязкость при перемешивании или деформации сдвига.

Дилатантные жидкости известны как неньютоновские жидкости.

Дилатантные жидкости известны как неньютоновские жидкости.Некоторые дилатантные жидкости могут стать почти твердыми в насосе или трубопроводе. При взбалтывании сливки становятся масляно-карамельными соединениями. Глиняный шлам и подобные сильно наполненные жидкости делают то же самое.

Bingham Plastic Fluids

Bingham Plastic Fluids имеет предел текучести, который должен быть превышен, прежде чем он начнет течь как жидкость. С этого момента вязкость уменьшается при увеличении перемешивания. Примерами таких продуктов являются зубная паста, майонез и томатный кетчуп.

Пример — воздух, преобразование кинематической вязкости в абсолютную вязкость (16,97 10

-6 м 2 /с) .Плотность воздуха можно оценить с помощью закона идеального газа Дж/(кг К)) ((273 O C) + (33 O C)))

= 1,113 (кг/м 3 )

, где

, где . 3 )

3 ) p = абсолютное давление (Па, Н/м 2 )

R = индивидуальная газовая постоянная (Дж/(кг K))

T = абсолютная температура 9 (0K06)

Абсолютная вязкость может быть рассчитана как

μ = 1,113 (кг/м 3 ) 16,97 10 -6 (M 2 /S)

= 1,88 10 -5 (кг/(м), N S//88 10 -5 (KG/(M S). m 2 )

Viscosity of some Common Liquids

centiStokes

(cSt, 10 -6 m 2 /s, mm 2 /s )Saybolt Second

Универсальный

(SSU, SUS)Typical liquid 0.1 Mercury 1 31 Water (20 o C) 4.  3

340 Milk

SAE 20 Crankcase Oil

SAE 75 Gear Oil15.7 80 No. 4 fuel oil 20.6 100 Cream 43.2 200 Vegetable oil 110 500 SAE 30 Crankcase Oil

SAE 85 Gear Oil220 1000 Tomato Juice

SAE 50 Crankcase Oil

SAE 90 Gear Oil440 2000 SAE 140 Gear Mivel 1100 5000 Glycerin0246 10000 Honey 6250 28000 Mayonnaise 19000 86000 Sour cream - Viscosity Converting Chart

Kinematic viscosity can be converted from SSU до сантистоксов с

ν сантистоксов = 0,226 ν SSU — 195 / ν SSU (4)

where

ν SSU < 100

ν Centistokes = 0.

220 ν SSU — 135 / ν SSU

220 ν SSU — 135 / ν SSU где

- 2 0046 SSU > 100

Вязкость и температура

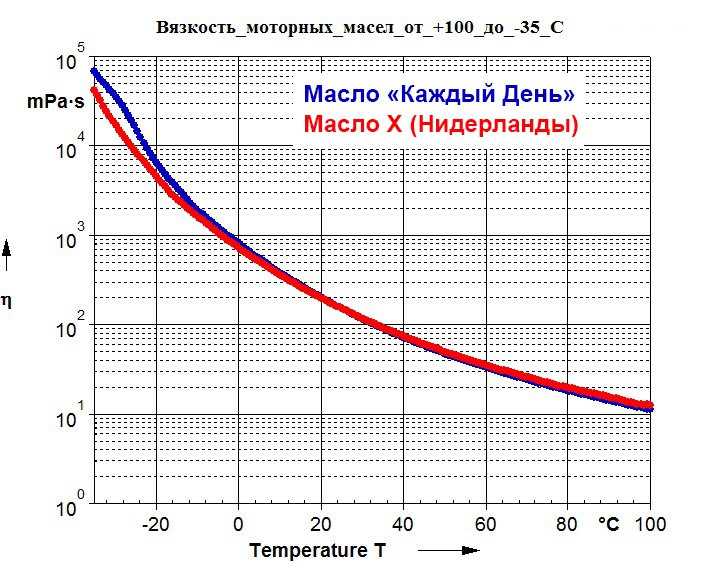

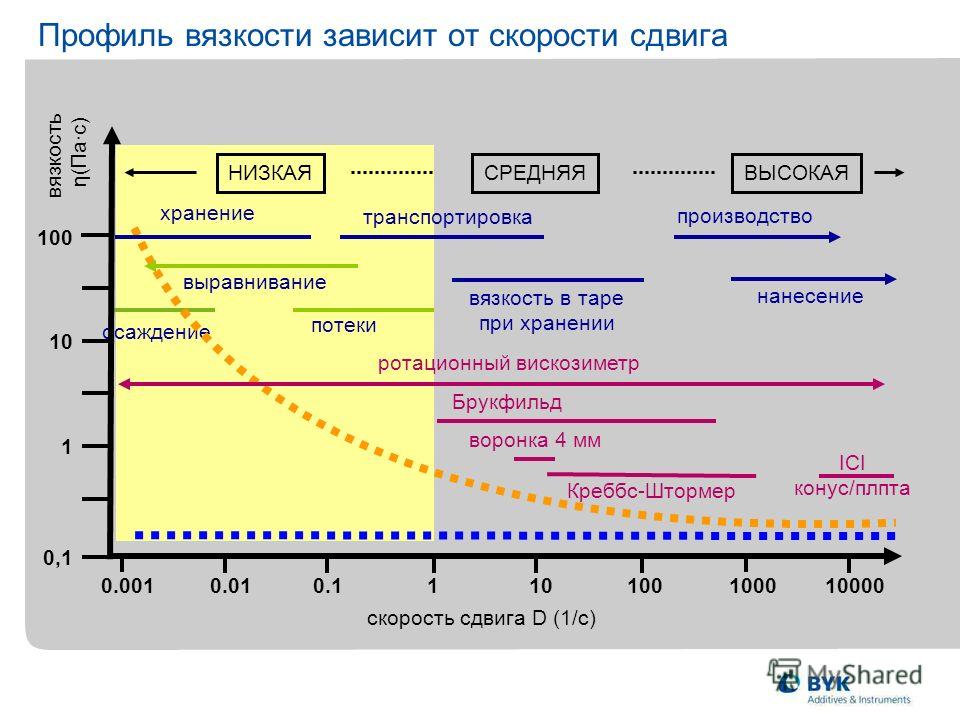

Кинематическая вязкость жидкостей, таких как вода, ртуть, масла SAE 10 и масло №. 3 — и такие газы, как воздух, водород и гелий, указаны на диаграмме ниже. Обратите внимание, что

- для жидкостей — вязкость уменьшается с температурой

- для газов — вязкость увеличивается с температурой0003

- Вискозиметр с капиллярной трубкой

- Вискозиметр Сейболта

- Ротационный вискозиметр

Вязкость — химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 1512

Вязкость — это еще один тип объемного свойства, определяемый как сопротивление жидкости течению.

Когда межмолекулярные силы притяжения сильны в жидкости, вязкость выше. Примером этого явления является воображаемая гонка двух жидкостей по лобовому стеклу. Что, по вашему мнению, быстрее скатится по лобовому стеклу, мед или вода? Очевидно, исходя из опыта, можно было бы ожидать, что вода легко пройдет мимо меда, и этот факт показывает, что мед имеет гораздо более высокую вязкость, чем вода.

Когда межмолекулярные силы притяжения сильны в жидкости, вязкость выше. Примером этого явления является воображаемая гонка двух жидкостей по лобовому стеклу. Что, по вашему мнению, быстрее скатится по лобовому стеклу, мед или вода? Очевидно, исходя из опыта, можно было бы ожидать, что вода легко пройдет мимо меда, и этот факт показывает, что мед имеет гораздо более высокую вязкость, чем вода.Введение

Вязкость может быть не только сопротивлением жидкости течению, но и сопротивлением газа течению, изменению формы или движению. Противоположностью вязкости является текучесть, которая измеряет легкость течения, в то время как жидкости, такие как моторное масло или мед, которые являются «медленными» и имеют высокую вязкость, известны как вязкие . Можно задаться вопросом, что на самом деле происходит с жидкостями, чтобы заставить один тип течь быстрее, а другой — более сопротивляться течению, например, сравнение между медом и водой раньше. Поскольку часть жидкости движется, она заставляет другие соседние части жидкости двигаться вместе с ней, вызывая внутреннее трение между молекулами, что в конечном итоге приводит к уменьшению скорости потока.

Также важно отметить, что на вязкость жидкостей и газов влияет температура , но противоположным образом, то есть при нагревании вязкость жидкости быстро уменьшается, а газы текут медленнее. Почему это так? С повышением температуры увеличивается и средняя скорость молекул в жидкости, в результате чего они проводят меньше времени со своими «соседями». Поэтому с повышением температуры средние межмолекулярные силы уменьшаются, и молекулы могут взаимодействовать, не «утяжеляя» друг друга. Однако вязкость газа увеличивается с повышением температуры, поскольку при более высоких температурах увеличивается частота межмолекулярных столкновений. Поскольку большую часть времени молекулы летают в пустоте, любое усиление их контакта друг с другом будет увеличивать межмолекулярную силу, что в конечном итоге приведет к невозможности движения всего вещества.

Измерение вязкости

Существует множество способов измерения вязкости. Один из самых элементарных способов — позволить сфере, например металлическому шарику, упасть через жидкость и измерить время падения металлического шарика: чем медленнее падает сфера, тем выше измеряемая вязкость.

Еще одна более продвинутая конструкция для измерения вязкости, известная как вискозиметр Оствальда, гораздо более точна, чем падение металлического шарика. Вискозиметр Оствальда состоит из двух резервуаров и капиллярной трубки. Вискозиметр наполняют жидкостью до тех пор, пока жидкость не достигнет отметки А с помощью пипетки, чтобы точно отмерить объем необходимой жидкости. Затем вискозиметр помещают в водяную баню, которая уравновешивает температуру тестируемой жидкости. Как отмечалось ранее, уравновешивание важно для поддержания постоянной температуры, иначе это не повлияет на вязкость. Затем жидкость всасывается через сторону 2 U-образной трубки с помощью всасывания и, наконец, поток представляет собой время между отметками C и B. Вязкость рассчитывается по уравнению \(\ref{1}\)

Еще одна более продвинутая конструкция для измерения вязкости, известная как вискозиметр Оствальда, гораздо более точна, чем падение металлического шарика. Вискозиметр Оствальда состоит из двух резервуаров и капиллярной трубки. Вискозиметр наполняют жидкостью до тех пор, пока жидкость не достигнет отметки А с помощью пипетки, чтобы точно отмерить объем необходимой жидкости. Затем вискозиметр помещают в водяную баню, которая уравновешивает температуру тестируемой жидкости. Как отмечалось ранее, уравновешивание важно для поддержания постоянной температуры, иначе это не повлияет на вязкость. Затем жидкость всасывается через сторону 2 U-образной трубки с помощью всасывания и, наконец, поток представляет собой время между отметками C и B. Вязкость рассчитывается по уравнению \(\ref{1}\)\[ \eta =K t \label{1}\]

где \(K\) — значение жидкости с известной вязкостью и плотностью, такой как вода. Когда значение K известно, можно определить вязкость путем измерения количества времени, в течение которого испытательная жидкость течет между двумя градуированными отметками.

Единицы измерения:

1 Паскаль-секунда (Па•с) = 1 кг•м?1•с?1 1 Пуаз = 1 г•см?1•с?1

Соотношение между паскаль-секунда в пуаз:

10 P = 1 кг•м?1•с?1 = 1 Па•с 1 сП = 0,001 Па•с = 1 мПа•с что вязкость может удвоиться при изменении всего на 5 градусов по Цельсию.

Таблица 1: Соединение: оливковое масло Температура Вязкость 290,00 96.102 295.00 75,392 300,00 59,906 305,00 48,167 310,00 39,153 315,00 32.150 320,00 26,649 325,00 22.  283

283330,00 18.785 335,00 15,956 340,00 13,651 обратите внимание, как повышение температуры снижает вязкость жидкости, в данном случае оливкового масла воды

- 1 CP = 0,01 уравновешивание = 0,01 грамм на см. Второе = 0,001 Pascal Second = 1 Millipascal Second = 0,001 N S/M 2

Ссылки

- Петруччи и др. Общая химия: принципы и современные приложения. 9-е изд. Река Аппер-Сэдл, Нью-Джерси: Pearson/Prentice Hall, 2007. .

- Вишванатх, Дабир и Гош, Тушар и Прасад, Дасика и Датт, Нидамарти и Рани, Калипатнапу. Вязкость жидкостей: теория, оценка, эксперимент и данные. Дордрехт, Нидерланды: Springer, 2007. .

- Натараджан Г. и Вишванат Д. Справочник по вязкости жидкостей. Соединенные Штаты Америки: Hemisphere Publishing Corporation, 1989.

Авторы и авторство

- Кристофер Вен

Viscosity распространяется под лицензией CC BY-NC-SA и был создан, изменен и/или курирован LibreTexts.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Лицензия

- CC BY-NC-SA

- Показать страницу Оглавление

- № на стр.

- Теги

- Вискозиметр Оствальда вязкость

Зависимость поверхностного натяжения и вязкости от температуры в многокомпонентных сплавах

- Авторская панель Войти

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы — сообщество более 103 000 авторов и редакторов из 3 291 учреждения в 160 странах, в том числе лауреаты Нобелевской премии и некоторые из самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, описывающий открытый доступ, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера:

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Рецензируемая глава в открытом доступе

Автор:

Ивалдо Леао Феррейра, Хосе Адилсон де Кастро и Амаури Гарсия

Представлено: 27 июля 2018 г. Рассмотрено: 29 октябряth, 2018 Опубликовано: 1 марта 2019 г.

DOI: 10.5772/intechopen.82307

СКАЧАТЬ БЕСПЛАТНОFrom the Edited Volume

Edited by Rita Khanna

Book Details Order Print 90 82003

1243 загрузки глав

Посмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНОРекламное объявление

Abstract

Моделирование вязкости чистых металлов и сплавов широко изучается, и в литературе можно найти множество решений зависимости вязкости от температуры для чистых металлов и сплавов. Многие из них зависят от экспериментальных данных для предэкспоненциальных и экспоненциальных коэффициентов. Две ключевые модели включают: (i) модель Каптая для чистых металлов, которая полностью независима от экспериментальных данных и зависит только от общих констант A и B для большого набора чистых металлов за некоторыми исключениями, и (ii) модель вязкости Каптая для жидких сплавов. полученный по тем же принципам, температурно-зависимая вязкость только как функция теплофизических свойств компонентов сплава. В случае поверхностного натяжения основные доступные модели делятся на четыре группы: модели, основанные на формулировках Батлера, модели функционала плотности, полуэмпирические модели и термодинамические геометрические модели. Учитывая отсутствие адекватных моделей поверхностного натяжения, в данной работе анализируются два уравнения, связывающие поверхностное натяжение и вязкость для чистых металлов в зависимости от температуры. Что касается зависимости Эгри поверхностного натяжения от вязкости для чистых металлов, предложено новое уравнение зависимости для многокомпонентных сплавов.

Многие из них зависят от экспериментальных данных для предэкспоненциальных и экспоненциальных коэффициентов. Две ключевые модели включают: (i) модель Каптая для чистых металлов, которая полностью независима от экспериментальных данных и зависит только от общих констант A и B для большого набора чистых металлов за некоторыми исключениями, и (ii) модель вязкости Каптая для жидких сплавов. полученный по тем же принципам, температурно-зависимая вязкость только как функция теплофизических свойств компонентов сплава. В случае поверхностного натяжения основные доступные модели делятся на четыре группы: модели, основанные на формулировках Батлера, модели функционала плотности, полуэмпирические модели и термодинамические геометрические модели. Учитывая отсутствие адекватных моделей поверхностного натяжения, в данной работе анализируются два уравнения, связывающие поверхностное натяжение и вязкость для чистых металлов в зависимости от температуры. Что касается зависимости Эгри поверхностного натяжения от вязкости для чистых металлов, предложено новое уравнение зависимости для многокомпонентных сплавов. Применяя предложенное уравнение, поверхностное натяжение рассчитано и построено как функция температуры для тройных и четверных алюминиевых сплавов.

Применяя предложенное уравнение, поверхностное натяжение рассчитано и построено как функция температуры для тройных и четверных алюминиевых сплавов.

Ключевые слова

- вязкость

- поверхностное натяжение

- теплофизические свойства

- многокомпонентные сплавы

- уравнение корреляции поверхностного натяжения-вязкости

жидкости или даже газы; затем устанавливается интерфейс, и он действует как натянутая эластичная мембрана. Поверхность называется влажной, если краевой угол меньше 90° и невлажный в противном случае. Субстрат, такой как пыль или загрязнение, может вносить энергетический вклад в мембрану, уменьшая ее краевой угол. Другой особенностью является величина поверхностного натяжения. о ( Н·м−1 ). Важным эффектом является создание искривленного мениска, что приводит к подъему или депрессии капилляров.

Вязкость, с другой стороны, является мерой сопротивления определенной жидкости течению из-за ее внутреннего трения. Жидкость с высокой вязкостью имеет тенденцию сопротивляться движению, например моторное масло, в то время как жидкость с низкой вязкостью легко течет, например вода. Вязкость является функцией напряжения сдвига жидкости и ее градиента скорости, а также ее величины.

η

выражается в (

Па·с

). И вязкость, и поверхностное натяжение являются термодинамическими свойствами жидкости и, следовательно, могут быть получены с помощью термодинамических соотношений.

Вязкость, с другой стороны, является мерой сопротивления определенной жидкости течению из-за ее внутреннего трения. Жидкость с высокой вязкостью имеет тенденцию сопротивляться движению, например моторное масло, в то время как жидкость с низкой вязкостью легко течет, например вода. Вязкость является функцией напряжения сдвига жидкости и ее градиента скорости, а также ее величины.

η

выражается в (

Па·с

). И вязкость, и поверхностное натяжение являются термодинамическими свойствами жидкости и, следовательно, могут быть получены с помощью термодинамических соотношений. В литературе можно найти множество решений, касающихся зависимости вязкости от температуры для чистых металлов [1, 2, 3, 4, 5, 6, 7] и для сплавов [8, 9, 10, 11, 12, 13, 14, 15]. Будай и др. сделали обзор существующих моделей, используемых для предсказания зависимости вязкости сплавов от температуры, для случаев, когда вязкости чистых компонентов уже известны [10, 15, 16, 17, 18], и тех, которые не зависят от экспериментальных данных [19]. Будай и др. расширил единое уравнение Каптая [10] для вязкости сплавов, получившее название модели ББК [20]. Было показано, что модель БКК не подходит для предсказания вязкости систем сплавов с компонентами, плавящимися конгруэнтно [21].

Будай и др. расширил единое уравнение Каптая [10] для вязкости сплавов, получившее название модели ББК [20]. Было показано, что модель БКК не подходит для предсказания вязкости систем сплавов с компонентами, плавящимися конгруэнтно [21].

Решения зависимости поверхностного натяжения от температуры обычно основаны на: формуле Батлера [22, 23, 24, 25]; статистическая термодинамика, теория функционала поверхностной плотности [26, 27, 28]; полуэмпирическая термодинамическая модель [29]; и термодинамические модели [30, 31]. Все эти модели, как правило, специфичны для определенных бинарных или тройных систем сплавов, или они носят общий характер, но их довольно трудно применять.

В 1992 году Эгри [32] вывел соотношение между поверхностным натяжением и вязкостью, выведенное из статистической механики для температуры плавления, на основе выражений Фаулера [26] для поверхностного натяжения и Борна и Грина [33] для вязкости. Оба выражения выражаются в виде интегралов по произведению межатомных сил и парных функций распределения. Автор распространил это соотношение на конечный диапазон температур, используя имеющиеся в литературе данные [34].

Автор распространил это соотношение на конечный диапазон температур, используя имеющиеся в литературе данные [34].

В этой работе, используя прямое решение для вязкости расплавленных чистых металлов [7] и сплавов [10], проводится сравнение между численным моделированием и экспериментальными данными для поверхностного натяжения и вязкости чистых жидких металлов и жидких сплавов, чтобы подтвердить соотношение Эгри для чистых расплавленных металлов [34]. Получено расширение этого соотношения для многокомпонентных сплавов. Поверхностное натяжение рассчитано и нанесено на график зависимости от температуры для тройных и четверных алюминиевых сплавов.

Объявление

2. Моделирование

Раздел моделирования разделен на модели, связанные с вязкостью чистых металлов и многокомпонентных сплавов, а также с уравнениями зависимости поверхностного натяжения-вязкости для чистых жидких металлов и сплавов.

2.1 Модель вязкости чистых жидких металлов

Каптай [7] вывел единое уравнение для вязкости чистых жидких металлов в зависимости от температуры, которое включает в себя энергию активации и понятие свободного объема. На основе уравнения Андраде [35] в качестве исходного подхода была включена концепция энергии активации. Снова объединив формулировку Андраде с концепцией свободного объема, было получено уравнение зависимости вязкости чистых металлов от температуры. Поскольку это уравнение подчиняется обоим понятиям, авторы назвали его единым уравнением для вязкости чистых металлов. Полученное уравнение для вязкости чистых металлов в зависимости от температуры имеет вид

На основе уравнения Андраде [35] в качестве исходного подхода была включена концепция энергии активации. Снова объединив формулировку Андраде с концепцией свободного объема, было получено уравнение зависимости вязкости чистых металлов от температуры. Поскольку это уравнение подчиняется обоим понятиям, авторы назвали его единым уравнением для вязкости чистых металлов. Полученное уравнение для вязкости чистых металлов в зависимости от температуры имеет вид

ηi=AMi1/2·T1/2Vi2/3·expB·Tm,iT E1

где ηi – вязкость жидкого металла i , А и В – не зависящие от температуры полуэмпирические параметры, примерно одинаковые для всех жидких металлов, Ми ( кг·моль−1 ) — атомный вес металла, Ви молярный объем ( м3·моль−1 ), Тм, я – температура плавления чистого жидкого металла i ( К ), а также Т температура выше точки плавления ( К ).

2.2 Модель вязкости многокомпонентных сплавов

Уравнение вязкости типа Аррениуса может быть расширено для учета вязкости многокомпонентного сплава путем применения полинома Редлиха-Кистера к избыточной вязкости,

ΔηE=∑i∑j>ixi·xj∑k=0mAi,jkxi−xjk E2

где

xi

а также

хдж

— молярное содержание растворенных соединений

«я»

а также

″Дж,″

соответственно. Ай, джк

полиномиальные параметры, связанные с бинарным

″ij″

система. Член идеальной вязкости может быть выражен как

Ай, джк

полиномиальные параметры, связанные с бинарным

″ij″

система. Член идеальной вязкости может быть выражен как

ηidealTxixj=∑i=13xi·η0iexpEAiR¯·T Е3

где η0 — предэкспоненциальный множитель, не зависящий от температуры, интерпретируемый как асимптотическая вязкость при очень высокой температуре, EAi — энергия активации вязкого течения компонента я . Комбинируя уравнения (2) и (3), получаем

ηTxixj=ηidealTxixj+ΔηE E4

тогда имеем

E5

где Ай, джк — параметры вязкости бинарных систем, согласно Zhang et al. [36].

Каптай [10] на основе уравнения Ситхарамана-Дю Сичена относительно теоретической связи между энергией сцепления сплава и активацией вязкого течения предложил следующее уравнение:

ηTxixj⋯xn=h·NAv∑ixi ·Vi+ΔVE·exp∑ixi·ΔGi∗−α·ΔHR¯·T E6

где час постоянная Планка ( 6,626×10−34 Дж.с ), NAv число Авогадро ( моль−1 ), ΔGi∗ – энергия Гиббса активации вязкого течения ( Дж·моль−1 ), определяемый как

ΔGi∗=R¯·T·lnηi·Mih·NAv·ρi Е7

ΔVE

— избыточный молярный объем при сплавообразовании (

м3·моль−1

) а также

α

представляет собой отношение двух отношений свойств, связанных с температурой плавления. Первое соотношение находится между измеренной энергией активации и температурой плавления чистых жидких металлов (

38,4±2,7 Дж·моль-1·К-1

), а второе отношение – энергия сцепления чистых жидких металлов и температуры плавления (

248±17 Дж·моль-1·К-1

), предоставляя

α≅0,155±0,015

[10].

Первое соотношение находится между измеренной энергией активации и температурой плавления чистых жидких металлов (

38,4±2,7 Дж·моль-1·К-1

), а второе отношение – энергия сцепления чистых жидких металлов и температуры плавления (

248±17 Дж·моль-1·К-1

), предоставляя

α≅0,155±0,015

[10].

2.3 Связь между поверхностным натяжением и вязкостью для чистых жидких металлов

Эгри [32] вывел зависимость между поверхностным натяжением и вязкостью, выведенную из статистической механики для конечного диапазона температур, на основе выражений Фаулера [26] для поверхностного натяжения ( о) и Борн и Грин [33] для вязкости. Оба выражения выражаются в виде интегралов по произведению межатомных сил и парных функций распределения. Выражение Фаулера:

σ=πn28∫0∞dR·R4dφRdR·gR E8

где н — числовая плотность частиц, ф – парный потенциал, а гР является корреляционной функцией. Все эти функции зависят от температуры.

Похожим образом Борн и Грин [33] получили выражение для вязкости ( η) жидкости с использованием кинетической теории, которая может быть выражена как

η=mkT·2πn215∫0∞dR·R4dφRdR·gR E9

где

м

атомная масса,

к

– постоянная Больцмана, T – абсолютная температура. Поскольку интегральные члены обоих интегралов компенсируют друг друга, Эгри [34] вывел следующую зависимость между плотностью и вязкостью для чистых металлов при конечной температуре выше точки плавления:

Поскольку интегральные члены обоих интегралов компенсируют друг друга, Эгри [34] вывел следующую зависимость между плотностью и вязкостью для чистых металлов при конечной температуре выше точки плавления:

σiηi=1516kTm E10

где σi это поверхностное натяжение в Н.м−1 , а также ηi вязкость в Па.с из чистого жидкого металла я .

В 2005 г. Каптай [7] вывел зависимость поверхностного натяжения от вязкости: exp2.34·Tm,i/T E11

где ср, я — теплоемкость чистого жидкого металла я в Дж.моль−1K−1 .

Объявление

3. Модель зависимости поверхностного натяжения и вязкости для многокомпонентных сплавов

На основе формулы, первоначально предложенной Эгри [34], получена новая формула связи между поверхностным натяжением и вязкостью для многокомпонентных сплавов:

σaηa=1516NavkT·1∑i=1nxi·Mi E12

где

оа

поверхностное натяжение сплава в

Н.м−1

,

ηа

вязкость сплава в

Па.с

,

xi

молярная доля

я

компонент сплава,

н

— общее количество компонентов сплава, а

Ми

— молярная масса компонента сплава

я

.

Подставляя уравнение (12) в уравнение. (6), получаем, E13

Реклама

4. Результаты и обсуждение

На рис. 1 представлена зависимость вязкости чистого алюминия от температуры, смоделированная теоретической моделью Каптая [7] в сравнении с экспериментальными данными [37]. Модель хорошо согласуется с экспериментальным разбросом, но поправка на температуру плавления чистого алюминия была проведена в соответствии с описанием модели, приведенным в [7], хотя для случая Al поправка автором не применялась [7] . На рис. 2 показано изменение вязкости расплавленной меди в зависимости от температуры, где теоретическая модель сравнивается с экспериментальными результатами [37], где замечено отклонение для температур, близких к температуре плавления.

Рис. 1.

Расчетные зависимости вязкости чистого расплавленного алюминия от температуры в сравнении с экспериментальными данными [37].

Рис. 2.

Расчетные зависимости вязкости чистого расплавленного Cu от температуры в сравнении с экспериментальными данными [37].

На рис. 3 вязкость чистого расплавленного кремния представлена в зависимости от температуры. Как уже упоминалось, температура плавления Si была принята равной Tmcorr,Si≅596,85K [22], что меньше поправки на температуру плавления чистого Si, предложенной Каптаем [7], т.е. Тмкор,Si≅870К . Эта поправка была проведена автором для некоторых чистых расплавленных металлов, чтобы модель соответствовала и экспериментальному разбросу этих элементов. Как видно, поправка на температуру плавления потребовалась не только для Si, Ge, Sb и Bi, но и для чистого расплавленного Al на основе того же набора экспериментальных данных.

Рис. 3.

w3.org/1999/xlink» xmlns:xsi=»http://www.w3.org/2001/XMLSchema-instance»> Расчетные зависимости вязкости чистого расплавленного Si от температуры в сравнении с экспериментальными данными [37].На рисунке 4 видно, что модель Каптая [7] хорошо соответствует экспериментальным данным для вязкости расплавленного магния в зависимости от температуры [38, 39, 40].

Рис. 4.

Расчетная вязкость чистого расплавленного Mg в зависимости от температуры по сравнению с экспериментальными данными.

На рисунках 5, 6, 7, 8 поверхностное натяжение для чистых Al, Cu, Si и Mg изображено как функция температуры, рассчитанная из соотношений поверхностное натяжение-вязкость по Эгри [34] и Каптаю [7]. ] составы. Для всех случаев, кроме Si на рис. 7, поверхностное натяжение имеет тенденцию к уменьшению при повышении температуры. Также можно заметить, что во всех случаях они расходятся вблизи точки плавления. Для высоких температур обе модели дают очень близкие результаты. Наилучшее соответствие между двумя моделями наблюдается для чистого Mg, как показано на рис. 8.9.0003

Для высоких температур обе модели дают очень близкие результаты. Наилучшее соответствие между двумя моделями наблюдается для чистого Mg, как показано на рис. 8.9.0003

Рисунок 5.

Сравнение поверхностного натяжения чистого расплавленного алюминия в зависимости от температуры, полученное с помощью моделей связи поверхностного натяжения и вязкости Эгри и Каптая.

Рисунок 6.

Сравнение поверхностного натяжения чистой расплавленной меди в зависимости от температуры, полученное с помощью моделей связи поверхностного натяжения и вязкости Эгри и Каптая.

Рисунок 7.

w3.org/2001/XMLSchema-instance»> Сравнение поверхностного натяжения чистого расплавленного кремния в зависимости от температуры, полученное с помощью моделей связи поверхностного натяжения и вязкости Эгри и Каптая.Рисунок 8.

Сравнение поверхностного натяжения чистого расплавленного Mg в зависимости от температуры, полученное с помощью моделей соотношения поверхностного натяжения и вязкости Эгри и Каптая.