Вулканизация — Словарь терминов | ПластЭксперт

Вулканизация

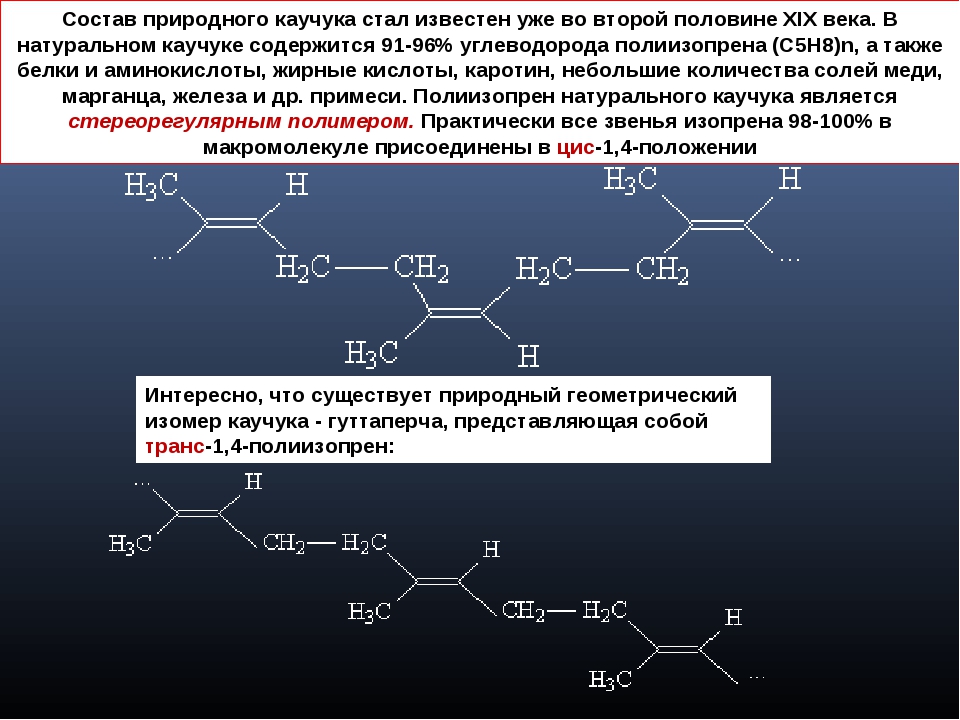

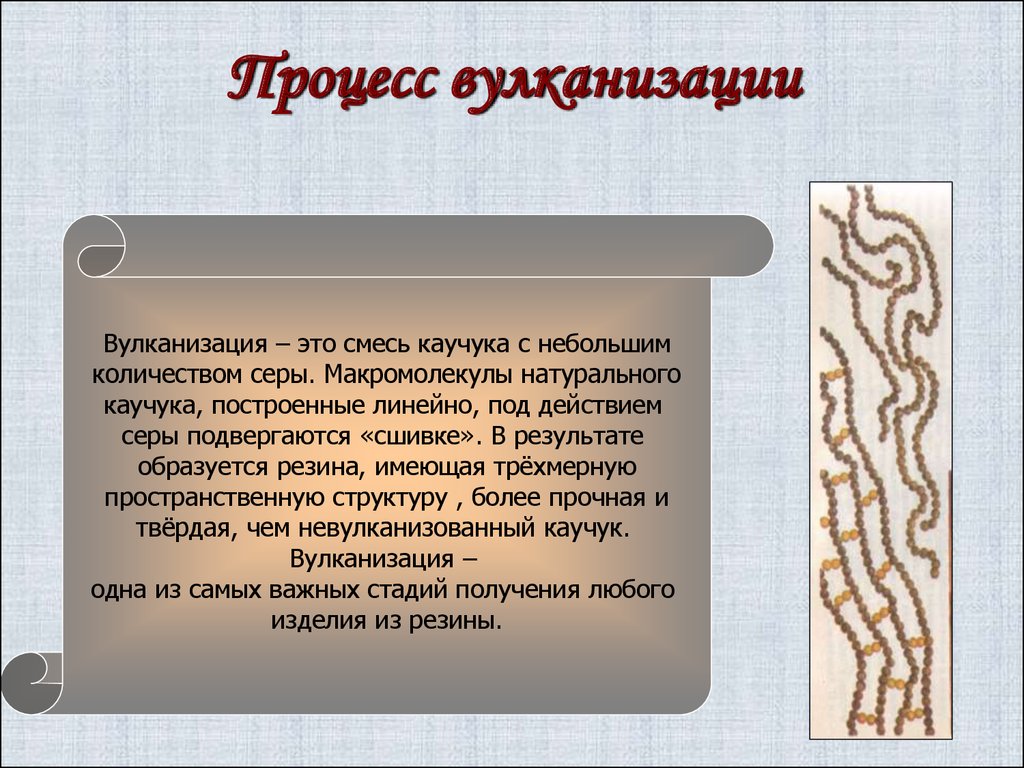

Технологический процесс, в котором пластичный каучук превращается в резину. В результате вулканизации фиксируется форма изделия и оно приобретает необходимые прочность, эластичность, твердость, сопротивление раздиру, усталостную выносливость и другие полезные эксплуатационные свойства. С химической точки зрения вулканизация – соединение («сшивание») гибких макромолекул каучука в трехмерную пространств. сетку (так называемую вулканизационную сетку) редкими поперечными химическими связями. Образование сетки происходит под действием специального химического агента или (и) энергетического фактора, например высокой температуры, ионизирующей радиации. Поперечные связи ограничивают необратимые перемещения макромолекул при механическом нагружении (уменьшают пластичное течение), но не изменяют их способности к высокоэластичной деформации характеризуют равновесными модулями растяжения или сдвига, которые определяют при сравнительно небольших деформациях, равновесным набуханием в хорошем растворителе, а также содержанием макромолекул, оставшихся в сшитом образце вне сетки (зольфракция).

Структура вулканизационной сетки. Механизм вулканизации.

Вулканизационная сетка имеет сложное строение. В ней наряду с узлами, в которых соединяются две макромолекулы (тетрафункциональные узлы), наблюдаются также полифункциональные узлы (соединение в одном узле несколько макромолекул). Свойства сеток зависят от концентрации поперечных химических связей, их распределения и химического строения, а также от средней молярной массы и ММР вулканизуемого каучука, разветвленности его макромолекул, содержания в сетке зольфракции и других. Оптимальная густота сетки достигается при участии в сшивании всего 1-2% мономерных звеньев макромолекулы. Дефектами сетки могут быть свободные концы макромолекул, не вошедшие в нее, но к ней присоединенные; сшивки, соединяющие участки одной и той же цепи; захлесты или переплетения цепей и так далее.

Поперечные химические связи – мостики образуются под действием различных агентов вулканизации и представляют собой фрагменты молекул самого агента. От химического состава этих мостиков зависят многие эксплуатационные характеристики резин, например сопротивление термоокислительному старению, скорость накопления остаточных деформаций в условиях сжатия при повышенных температурах, стойкость к действию агрессивных сред. Влияние химического состава и длины поперечных связей на прочность резин при обычной температуре надежно не установлено.

От химического состава этих мостиков зависят многие эксплуатационные характеристики резин, например сопротивление термоокислительному старению, скорость накопления остаточных деформаций в условиях сжатия при повышенных температурах, стойкость к действию агрессивных сред. Влияние химического состава и длины поперечных связей на прочность резин при обычной температуре надежно не установлено.

Строение сетки вулканизатов, наполненных техническим углеродом (сажей), сложнее, чем ненаполненных, из-за сильного физического и химического взаимодействия каучука с наполнителем. Для таких вулканизатов количеств. связь между параметрами сетчатой структуры и эксплуатационные характеристиками до сих пор не найдена. Однако существуют разнообразные качественные и полуколичественные зависимости, которые широко используют для разработки рецептур резин и прогнозирования их поведения при вулканизации.

На практике, чтобы обеспечить высокую производительность оборудования, стремятся к минимальной продолжительности вулканизации, но в условиях, обеспечивающих эффективную переработку смесей и получение резин с наилучшими свойствами. Весь процесс принято подразделять на три периода:

Весь процесс принято подразделять на три периода:

1) индукционный;

2) период формирования сетки;

3) перевулканизация (реверсия).

По продолжительности индукционного периода, когда измеримое сшивание не наблюдается, определяют стойкость резиновой смеси к преждевременной вулканизации (подвулканизации). Последняя затрудняет переработку смеси и приводит к ухудшению качества изделий. Этот период особенно важен при вулканизации многослойных изделий, так как с увеличением его продолжительности усиливаются слипание отдельных слоев смеси при формировании изделия и совулканизация слоев.

Завершению периода формирования сетки соответствует оптимум вулканизации – время, за которое обычно достигается образование вулканизата с наилучшими свойствами. Технически важная характеристика – плато вулканизации, то есть отрезок времени, в течение которого значения измеряемого параметра, близкие к оптимальным, изменяются сравнительно мало. К перевулканизации приводит продолжение нагревания резины после израсходования агента вулканизации. Перевулканизация проявляется в дальнейшем повышении жесткости вулканизата (например, при вулканизации полибутадиена, сополимеров бутадиена со стиролом или акрилонитрилом) или, наоборот, в его размягчении (при вулканизации полиизопрена, бутил-каучука, этилен-пропиленового каучука). Эти изменения свойств связаны с термической перестройкой вулканизационной сетки, термическими и термоокислительными превращениями макромолекул.

К перевулканизации приводит продолжение нагревания резины после израсходования агента вулканизации. Перевулканизация проявляется в дальнейшем повышении жесткости вулканизата (например, при вулканизации полибутадиена, сополимеров бутадиена со стиролом или акрилонитрилом) или, наоборот, в его размягчении (при вулканизации полиизопрена, бутил-каучука, этилен-пропиленового каучука). Эти изменения свойств связаны с термической перестройкой вулканизационной сетки, термическими и термоокислительными превращениями макромолекул.

Элементарные реакции, протекающие при вулканизации, определяются химическим строением каучука и агента вулканизации, а также условиями процесса. Обычно, независимо от характера этих реакций, различают 4 стадии вулканизации. На первой, охватывающей в основном индукционный период, агент вулканизации переходит в активную форму: в результате его реакции с ускорителями и активаторами процесса образуется так называемый действительный агент вулканизации (ДАВ). (Применение сравнительно стабильных компонентов вулканизующей системы обусловлено необходимостью относительно длительного (до одного года) их хранения на резиновых заводах, а также сохранения в течение некоторого времени пластичности резиновой смеси, поскольку в противном случае исключается возможность формования изделия.

Собственно сшивание охватывает две стадии:

а) активацию макромолекул в результате их реакции с ДАВ, приводящей к образованию полимерного свободного радикала, полимерного иона или активного промежуточного продукта присоединения агента вулканизации к макромолекуле;

б) взаимодействие двух активированных макромолекул (или активированной и неактивированной) с образованием поперечной связи. На 4-й стадии происходит перестройка «первичных» поперечных связей в термически и химически более устойчивые структуры; при вулканизации каучуков специального назначения, например полисилоксановых или фторкаучуков, этой цели служит отдельная технологическая операция – выдержка в воздушных термостатах.

Специфические особенности рассмотренных реакций – высоковязкая среда, а также большой избыток каучука по сравнению с количеством агента вулканизации (обычно 1-5% от массы каучука). Большинство агентов вулканизации плохо растворимо (твердые вещества) или плохо совместимо (жидкости) с каучуком; поэтому для равномерного диспергирования агента вулканизации в среде каучука в виде частиц (капель) минимально возможного размера применяют специальные диспергаторы, являющиеся ПАВ для данной системы.

Поскольку от доли гетерогической реакций зависит строение вулканизационной сетки, свойства вулканизатов определяются не только механизмом химических реакций, но и размером и распределением дисперсных частиц агента вулканизации и ДАВ в каучуке, интенсивностью межмолекулярного взаимодействия на межфазной границе и других. Влияние этих факторов проявляется при смешении каучука с ингредиентами и переработке резиновой смеси. Поэтому свойства вулканизата зависят от «предыстории» конкретного образца.

Технология вулканизации. Вулканизующие системы.

Большинство резиновых смесей подвергается вулканизации при 130-200°С в специальных агрегатах (прессы, автоклавы, форматоры-вулканизаторы, солевые ванны, котлы, литьевые машины и другие) с применением разнообразных теплоносителей (перегретый водяной пар, горячий воздух, электрообогрев и другие). Герметики, резиновые покрытия и другие часто вулканизуют около 20°С («холодная» вулканизация).

Круг агентов вулканизации довольно широк, а выбор их определяется химическим строением каучука, условиями эксплуатации изделий и приемлемым технологическим способом проведения вулканизации. Для диеновых каучуков (гомо- и сополимеров изопрена или бутадиена) наиболее широко применяют так называемую серную вулканизацию. Ее используют в производстве автомобильных покрышек и камер, многих видов резиновой обуви, РТИ и других. Мировое потребление серы для вулканизации превышает 100 тысяч т/год (среднее ее содержание в резиновой смеси составляет 1,5% по массе).

Для диеновых каучуков (гомо- и сополимеров изопрена или бутадиена) наиболее широко применяют так называемую серную вулканизацию. Ее используют в производстве автомобильных покрышек и камер, многих видов резиновой обуви, РТИ и других. Мировое потребление серы для вулканизации превышает 100 тысяч т/год (среднее ее содержание в резиновой смеси составляет 1,5% по массе).

Наиболее важные компоненты серной вулканизующей системы – ускорители вулканизации; варьируя их тип и количество (при обязательном присутствии активатора вулканизации – смеси ZnO со стеариновой кислотой), удается в широких пределах изменять скорость вулканизации, структуру сетки и свойства резин. Именно химическое строение ускорителя определяет скорость образования и реакционную способность ДАВ. В случае серной вулканизации он представляет собой полисульфидное соединение ускорителя (Уск) типа Уск-Sх-Уск или Уск-Sx-Zn-Sy-Уск. В результате реакций ДАВ с1085-21.jpgметиленовыми группами или (и) двойными связями макромолекулы образуются поперечные связи, содержащие один или несколько атомов серы.

В промышленности в качестве ускорителей серной вулканизации наиболее широко (70% общего объема потребления этих ингредиентов) применяют замещенные тиазолы и сульфенамиды. Первые, например 2-меркаптобензотиазол, дибензотиазолилдисульфид, обеспечивают широкое плато вулканизации и высокое сопротивление резин термоокислительному старению. Сульфенамиды, например N-циклогексил-2-бензотиазолилсульфенамид (сульфенамид Ц), морфолилтиабензотиазол (сульфенамид М), уменьшают склонность смесей к преждевременной вулканизации, улучшают формуемость смесей и монолитность изделий, задерживают побочные процессы (например, деструкцию и изомеризацию каучука).

В присутствии ускорителей из группы тиурамов, например тетра-метилтиурамдисульфида, дипентаметилентиурамтетрасульфида, получают резины с повышенной теплостойкостью. Эти соединения, обеспечивающие высокую скорость серной вулканизации, способны вулканизовать диеновые каучуки и без элементной серы. Еще большее ускорение вулканизации наблюдается при использовании так называемых ультраускорителей-дитиокарбаматов и ксантогенатов. В присутствии первых (диметилдитиокарбамат Zn, диэтилдитиокарбамат диэтиламина) резиновые смеси могут быть вулканизованы в течение короткого времени при 110-125°С. Водорастворимые представители этой группы соединений, например диметилдитиокарбамат Na, используют для вулканизации латексных смесей и некоторых резиновых клеев. Ксантогенаты, например бутилксантогенат Zn, применяют главным образом в клеевых композициях, вулканизующихся при 20-100°С.

В присутствии первых (диметилдитиокарбамат Zn, диэтилдитиокарбамат диэтиламина) резиновые смеси могут быть вулканизованы в течение короткого времени при 110-125°С. Водорастворимые представители этой группы соединений, например диметилдитиокарбамат Na, используют для вулканизации латексных смесей и некоторых резиновых клеев. Ксантогенаты, например бутилксантогенат Zn, применяют главным образом в клеевых композициях, вулканизующихся при 20-100°С.

Первые введенные в практику ускорители серной вулканизации – альдегидамины (продукты конденсации анилина с альдегидами) и гуанидины (главным образом дифенилгуанидин) – характеризуются замедленным действием. Благодаря этому они удобны при получении эбонитов и массивных изделий. Дифенилгуанидин, кроме того, широко применяют в комбинации с тиазолами для повышения активности последних; разработано большое число двойных систем ускорителей, которые обеспечивают более эффективную вулканизацию, чем каждый из них в отдельности.

Для эффективного уменьшения склонности к подвулканизации резиновых смесей с серной вулканизующей системой применяют замедлители подвулканизации-N-HH-трозодифениламин, фталевый ангидрид, N-циклогексилтиофталимид. Действие этих ингредиентов сводится к уменьшению скорости реакций компонентов вулканизующей системы с каучуком или между собой при образовании ДАВ.

Действие этих ингредиентов сводится к уменьшению скорости реакций компонентов вулканизующей системы с каучуком или между собой при образовании ДАВ.

С целью получения резин со специальными свойствами в промышленности расширяется применение таких агентов вулканизации, как органические пероксиды, алкилфеноло-формальдные смолы, олигоэфиракрилаты и другие непредельные соединения, органические полигалогенпроизводные, нитрозосоединения и другие. Растет также интерес к вулканизации под действием радиационного излучения и других физических факторов. Пероксидные и радиационные резины отличаются повышенной теплостойкостью и улучшенными диэлектрическими свойствами; резины, вулканизованные алкилфеноло-формальдными смолами, – высокой стойкостью к перегретому пару.

Вулканизация каучуков, содержащих в макромолекуле функцианальные группы, возможна также с помощью соединений, вступающих с этими группами в химические реакции. Так, винилпиридиновые каучуки вулканизуются полигалогенпроизводными, галогенсодержащие каучуки (полихлоропрен, хлорсульфированный полиэтилен, хлорбутилкаучук, фторкаучуки) – диаминами и полиолами, уретановые-диизоцианатами.

Гладкова Наталья

Вулканизация — «Энциклопедия»

ВУЛКАНИЗАЦИЯ, превращение каучука в резину. При вулканизации гибкие линейные или разветвлённые макромолекулы каучука связываются поперечными химическими связями в единую пространственную сетчатую структуру. Вулканизация — заключительный технологический процесс перехода пластического каучуксодержащего материала в упругую эластичную резину (вулканизат). Резина теряет способность к пластическим деформациям, растворению в углеводородных средах и проявляет способность к большим обратимым деформациям в сочетании с высокими прочностью, модулями упругости, ограниченным набуханием в растворителях, устойчивостью к многократным деформациям, способностью амортизировать ударные нагрузки, стойкостью к тепловым, атмосферным и другим воздействиям. Открытие вулканизации независимо Ч. Гудьиром (США) в 1839 и Т. Хэнкоком (Великобритания) в 1843 годах дало начало развитию резиновой промышленности.

По изменению свойств каучука процесс вулканизации делится на несколько периодов: индукционный (до начала образования поперечных связей), главный (резкое увеличение плотности сетки поперечных связей), оптимум вулканизации (достижение заданной величины плотности сетки и сохранение её при дальнейшем нагревании), перевулканизация (уплотнение сетки) или реверсия (распад образовавшейся сетки). Технологические приёмы осуществления вулканизации разнообразны, но их сущность заключается в нагревании горячим воздухом, перегретым водяным паром и другими теплоносителями резиновой смеси, содержащей необходимые компоненты: каучук, вулканизующие агенты, ускорители и активаторы вулканизации, иногда замедлители преждевременной вулканизации (подвулканизации), наполнители и др. Процесс осуществляется в прессах, автоклавах, котлах, солевых ваннах при нормальном или повышенном давлении.

Технологические приёмы осуществления вулканизации разнообразны, но их сущность заключается в нагревании горячим воздухом, перегретым водяным паром и другими теплоносителями резиновой смеси, содержащей необходимые компоненты: каучук, вулканизующие агенты, ускорители и активаторы вулканизации, иногда замедлители преждевременной вулканизации (подвулканизации), наполнители и др. Процесс осуществляется в прессах, автоклавах, котлах, солевых ваннах при нормальном или повышенном давлении.

Реклама

Выбор вулканизующих агентов определяется главным образом химической структурой каучука и условиями эксплуатации изделия. Каучуки, имеющие в макромолекулах двойные связи (например, натуральный каучук, синтетические изопреновые, бутадиеновые), обычно вулканизуют серой и серосодержащими соединениями при нагревании — так называемая серная вулканизация. Для получения резин со специальными свойствами применяют вулканизацию полифункциональными соединениями (феноло-формальдегидными смолами, алифатическими или ароматическими полигалогенидами, реакционноспособными олигоэфиракрилатами и др. ). Каучуки, не содержащие двойных связей (например, кремнийорганические, фторкаучуки), вулканизуют органическими пероксидами, действием высоких температур или излучений высоких энергий. Вулканизацию каучуков, в макромолекулах которых есть функциональные группы (например, акрилатных, винилпиридиновых, хлоропреновых, уретановых), проводят с помощью соединений, вступающих в химические реакции по этим группам.

). Каучуки, не содержащие двойных связей (например, кремнийорганические, фторкаучуки), вулканизуют органическими пероксидами, действием высоких температур или излучений высоких энергий. Вулканизацию каучуков, в макромолекулах которых есть функциональные группы (например, акрилатных, винилпиридиновых, хлоропреновых, уретановых), проводят с помощью соединений, вступающих в химические реакции по этим группам.

Режим вулканизации (температуру, давление и пр.) выбирают с учётом теплофизических характеристик каучуков (теплопроводность каучуков значительно ниже теплопроводности металлов). Даже при введении технического углерода в качестве активного наполнителя теплопроводность смеси повышается недостаточно для быстрого и равномерного прогревания заготовки будущего изделия, особенно толстостенного или многослойного. Для вулканизации многослойных изделий (например, шин) подбирают резиновые смеси таким образом, чтобы более реакционноспособные оказались внутри заготовки, менее реакционноспособные — в её наружных частях. Иногда для более равномерного прогревания массивных изделий применяют токи высокой частоты. Совершенствование технологических приёмов вулканизации направлено на более качественное управление процессом с помощью компьютеров и автоматизированных систем, организацию непрерывных процессов изготовления материалов и изделий (например, формовая вулканизация в аппаратах карусельного типа, производство транспортёрных лент, линолеума, прорезиненных тканей, шприцуемых изделий заданного профиля и др.).

Иногда для более равномерного прогревания массивных изделий применяют токи высокой частоты. Совершенствование технологических приёмов вулканизации направлено на более качественное управление процессом с помощью компьютеров и автоматизированных систем, организацию непрерывных процессов изготовления материалов и изделий (например, формовая вулканизация в аппаратах карусельного типа, производство транспортёрных лент, линолеума, прорезиненных тканей, шприцуемых изделий заданного профиля и др.).

Лит.: Догадкин Б. А., Донцов А. А., Шершнев В. А. Химия эластомеров. 2-е изд. М., 1981; Натуральный каучук: В 2 часть М., 1990; Корнев А. Е., Буканов А. М., Шевердяев О. Н. Технология эластомерных материалов. М., 2000.

В. А. Шершнёв.

Понимание того, что такое вулканизация каучука

История вулканизации каучука насчитывает тысячи лет, от древних мезоамериканских цивилизаций до современного производства шин. В его разработке решающую роль сыграли такие светила, как Чарльз Гудиер и Чарльз Макинтош. В этом разделе Martin’s Rubber предоставляет вам интересные факты об открытии, производстве и использовании вулканизированной резины.

В этом разделе Martin’s Rubber предоставляет вам интересные факты об открытии, производстве и использовании вулканизированной резины.

Вулканизация – это химический процесс улучшения физических свойств натурального или синтетического каучука; полученная резина более прочная, более эластичная в более широком диапазоне температур и более устойчивая к набуханию и истиранию. Процесс вулканизации основан на нагревании каучука с серой.

Что такое вулканизированная резина?Отверждение эластомеров называется вулканизацией. Прорезиненный материал, отличающийся превосходной жесткостью и долговечностью, производится путем сшивания участков полимерных цепей с использованием серы или других элементов (включая пероксид и оксиды металлов).

История вулканизированной резины Считается, что первая зарегистрированная крупная цивилизация Мексики, ольмеки, соединила кипяченный сок каучукового дерева Пара (гевея бразильская) с соком виноградной лозы для производства первой примитивной формы вулканизированной резины. В результате этого процесса они смогли сделать свою одежду водонепроницаемой и играть в ритуальные игры с мячом.

В результате этого процесса они смогли сделать свою одежду водонепроницаемой и играть в ритуальные игры с мячом.

Чтобы сделать резиновое покрытие, шотландский химик Чарльз Макинтош и английский изобретатель Томас Хэнкок растворили натуральный каучук в бензоле и нагрели его при высоких температурах в 1820-х годах. Из-за частых опечаток лишняя буква «k» прилипла к водонепроницаемой ткани Mackintosh.

Чтобы сделать материал более термически стабильным, позже была добавлена сера. Macintosh запатентовал это открытие и назвал его «вулканизацией» в честь Вулкана, римского бога огня, широко приписываемого компании Goodyear. По сути, это привело к разработке куртки Mackintosh, а также ряда других полезных продуктов.

Преимущества вулканизированной резины В результате вулканизации резина дает усадку, не теряя своей первоначальной формы. Вулканизация также упрочняет резину, делая ее менее подверженной деформации, особенно по сравнению с невулканизированной резиной, которая быстрее деформируется под нагрузкой. В результате этого процесса резина становится более твердой и эластичной.

В результате этого процесса резина становится более твердой и эластичной.

- Вернуться к исходной форме,

- Низкий поглощение воды

- Устойчивость к окислению и истиранию

- Отличный электрический изолятор,

- Сопротивление к органическим растворителям

- Wulcanization

На следующем этапе резине придается желаемая форма. Вулканизированную резину нельзя легко формовать. В результате его трудно формовать из-за его прочных и эластичных свойств. Вот почему каучук формуется после погружения в раствор на основе серы с добавлением добавок.

В камере, похожей на печь, резина нагревается после формования. Добавление тепла помогает вулканизировать резину быстрее, а также улучшает результаты. Сама по себе сера может вулканизировать каучук, но тепло ускоряет этот процесс. Затем резина нагревается до температуры от 300 до 400 градусов по Фаренгейту. Затем, вынув его из духовки, дайте ему остыть.

Добавление тепла помогает вулканизировать резину быстрее, а также улучшает результаты. Сама по себе сера может вулканизировать каучук, но тепло ускоряет этот процесс. Затем резина нагревается до температуры от 300 до 400 градусов по Фаренгейту. Затем, вынув его из духовки, дайте ему остыть.

Каучук можно вулканизировать путем применения химических веществ, обычно серы, для изменения его физических свойств. Ржавчина, коррозия и устойчивость к плесени являются одними из многих желаемых свойств резины в ее естественном состоянии. Но резина очень мягкая и очень эластичная, что может ограничивать ее эффективность в некоторых случаях. Чтобы решить эту проблему, некоторые производители используют вулканизированную резину.

Как работает вулканизация? Обычно сера используется для вулканизации материалов. Натуральный каучук, как и синтетический каучук, подвержен влиянию серы, 10-го по распространенности элемента во Вселенной. Пресс-форма под давлением используется для нагревания каучука и серы примерно до 280-350 градусов по Фаренгейту в процессе вулканизации. В сочетании с теплом и химическими веществами резина стягивается и затвердевает.

Пресс-форма под давлением используется для нагревания каучука и серы примерно до 280-350 градусов по Фаренгейту в процессе вулканизации. В сочетании с теплом и химическими веществами резина стягивается и затвердевает.

Другие химические вещества, используемые в процессе:

- Пероксид

- Оксиды металлов

- Ацетоксисилан

- Уретан

Во время вулканизации резина вынуждена сжиматься, изменяя свои физические свойства. Резина также может быть убрана механически. В отличие от вулканизации, резина после вулканизации сохраняет свою первоначальную форму. Вулканизированная резина дает усадку, не теряя формы, сохраняя при этом свои первоначальные свойства. Резиновый блок вулканизируется, чтобы сделать его меньше, сохраняя форму и не деформируясь. Хотя вулканизация изменяет размер и форму резины, она также защищает ее от деформации в будущем. Резина становится менее восприимчивой к деформации по мере усадки. Вулканизированная резина все еще может деформироваться при нагрузке, но не так легко, как обычная резина. Более того, резина становится более твердой при вулканизации, что повышает ее прочность на растяжение и снижает вероятность физического повреждения. Процесс вулканизации является постоянным, в отличие от термопластических химических процессов. Вулканизированные резиновые предметы или материалы нельзя вывернуть наизнанку после того, как они были вулканизированы.

Вулканизированная резина все еще может деформироваться при нагрузке, но не так легко, как обычная резина. Более того, резина становится более твердой при вулканизации, что повышает ее прочность на растяжение и снижает вероятность физического повреждения. Процесс вулканизации является постоянным, в отличие от термопластических химических процессов. Вулканизированные резиновые предметы или материалы нельзя вывернуть наизнанку после того, как они были вулканизированы.

В этой статье мы многое узнали о вулканизации и резине. Это процесс манипулирования свойствами каучука и создания из него чего-то нового. Такие вещи, как шины, являются результатом этого процесса. Этот процесс изменил мир экономики. Чтобы узнать больше о вулканизации, оставайтесь с нами.

вулканизация каучука

Каучук – натуральный или синтетический материал, изготовленный из сока некоторых деревьев или синтетических полимеров. Известен своей упругостью, долговечностью и устойчивостью к воде, химическим веществам и перепадам температуры. Каучук используется в самых разных продуктах, включая шины, камеры, ремни, прокладки и напольные покрытия. Он также используется для изготовления изделий, требующих гибкости и прочности, таких как резиновые ленты и перчатки. Каучук может быть изготовлен в различных формах, таких как листы, блоки или жидкая форма, и его можно обрабатывать и обрабатывать различными способами, чтобы сделать его более подходящим для различных применений.

Каучук используется в самых разных продуктах, включая шины, камеры, ремни, прокладки и напольные покрытия. Он также используется для изготовления изделий, требующих гибкости и прочности, таких как резиновые ленты и перчатки. Каучук может быть изготовлен в различных формах, таких как листы, блоки или жидкая форма, и его можно обрабатывать и обрабатывать различными способами, чтобы сделать его более подходящим для различных применений.

Вулканизация резины

Вулканизация — это химический процесс, который превращает резину из липкого деформируемого материала в более прочный и эластичный материал. Это процесс, который улучшает эластичность и прочность резины, делая ее более устойчивой к теплу, химическим веществам и другим факторам окружающей среды. Чарльз Гудьир сделал это открытие в 1839 году.

Процесс вулканизации включает нагревание резины до высоких температур вместе с другими химическими веществами, такими как сера и ускорители. Атомы серы сшиваются с молекулами каучука, образуя сеть химических связей, которые придают каучуку улучшенные свойства. Этот процесс называется «вулканизацией». Первоначально считалось, что за эту трансформацию отвечает Вулкан, римский бог огня и металлообработки.

Этот процесс называется «вулканизацией». Первоначально считалось, что за эту трансформацию отвечает Вулкан, римский бог огня и металлообработки.

Вулканизация делает резину более прочной и устойчивой к истиранию, разрывам и воздействиям окружающей среды. Он также повышает эластичность и прочность, что делает его пригодным для использования в таких продуктах, как шины и камеры. Вулканизированная резина также обладает высокой устойчивостью к теплу, химическим веществам и озону, что делает ее более прочной и надежной в широком диапазоне применений. Вулканизированная резина широко используется в различных отраслях промышленности, таких как шины, конвейерные ленты, прокладки, уплотнения и многие другие промышленные применения.

Цель вулканизации

Давайте посмотрим на цели:

- Повышение прочности и эластичности резины: Шины, шланги и ремни, поскольку вулканизация улучшает механические свойства резины, такие как прочность на растяжение, удлинение и компрессионный комплект.

- Чтобы сделать резину более устойчивой к воздействию окружающей среды: Вулканизация делает резину более устойчивой к теплу, озону, погодным условиям и химическим веществам, что делает ее более подходящей для наружного и промышленного применения.

- Улучшение технологичности резины: Вулканизация улучшает технологичность резины, делая ее пригодной для производства различных изделий, таких как шины, шланги и прокладки, требующих различных форм и размеров.

- Продление срока службы резиновых изделий: Вулканизация продлевает срок службы резиновых изделий, делая их более надежными и экономичными в долгосрочной перспективе.

- Для повышения износостойкости резинотехнических изделий: Вулканизация улучшает износостойкость резиновых изделий и подходит для применений, требующих высокой износостойкости, таких как шины и конвейерные ленты.

Особенности вулканизации

- Вулканизация — это химический процесс, улучшающий физические и механические свойства резины.

- Это основано на добавлении серы или других химических веществ, таких как ускорители, которые сшиваются с молекулами каучука, образуя сеть химических связей.

- В этом процессе резина нагревается до высоких температур вместе с серой и другими химическими веществами.

- Вулканизация повышает прочность и эластичность резины, что делает ее пригодной для использования в изделиях, требующих высокой прочности и эластичности, таких как шины, шланги и ремни.

- Он также повышает устойчивость резины к теплу, озону, атмосферным воздействиям и химическим веществам, что делает ее более подходящей для наружного и промышленного использования.

- Резину теперь легче обрабатывать благодаря вулканизации, что делает ее идеальной для производства целого ряда товаров, включая шины, шланги и прокладки, требующие различных форм и размеров.

- Продлевает срок службы резиновых изделий, обеспечивая надежность и экономичность в долгосрочной перспективе.

- Вулканизация повышает износостойкость резиновых изделий, делая их пригодными для изделий, требующих высокой износостойкости, таких как шины и конвейерные ленты.