Принцип работы термопластавтомата — ООО «Креативные Машины и Оснастка»

Полимерные материалы востребованы в быту, на производстве, в сельском хозяйстве. Столь высокая распространенность стимулирует спрос на детали из пластика и позволяет построить бизнес на их изготовлении. Поэтому предприниматели и проявляют открытый интерес к технике по переработке полимерного сырья. Из-за габаритов данного оборудования требования по обслуживанию достаточно скромны, благодаря чему затраты по закупке и содержанию техники небольшие. Принцип работы легко изучить в процессе подготовки к эксплуатации.

Что представляет собой термопластавтомат

По статистике более трети штучных изделий, выпускаемых в продажу, изготавливаются методом литья под давлением. Такой способ производства предлагается и на компактных (относительно аналогичного промышленного оборудования) термопластавтоматах. Многие процессы строго регламентированы государственными стандартами ГОСТ, что гарантирует высокое качество продукции. Например, ГОСТ 27358-87 описывает процедуру создания пресс-форм для изготовления пластмассовых изделий.

Впервые о литье пластмассы под давлением заговорили в XIX веке. Тогда был создан самый первый в мире аппарат по переработке полимеров. Данное устройство стало прототипом для последующих моделей, хотя каждое очередное поколение фактически создавалось заново, приходилось кардинально пересматривать технологические условия. Принцип работы остался прежним, хотя в течение XX века выдано несколько патентов, которые имели отношение к некоторым блокам термопластавтомата.

На современных аппаратах можно отливать пластмассовые изделия следующего типа:

- Детские игрушки различных габаритов.

- Отделочные и строительные материалы.

- Фурнитура для комплектации мебели и окон.

- Автокомпоненты для легковых и грузовых автомобилей.

- Продукция канцелярского назначения.

- Упаковка, тара, емкости.

Представленный перечень неполный, его можно продолжать, но на практике именно эти направления оказываются ключевыми потребителями готовой продукции. Модернизация процесса литья продолжается. Разработчики преимущественно работают по улучшению формообразующих в пресс-форме определяющих конфигурацию, точность габаритов готового изделия. То же относится к исследованиям по подбору надежного и безопасного для человека сырья. Общий алгоритм работы долгие годы остается без изменений, обновление происходит на уровне отдельных узлов вроде предмундштуковой зоны, конструкции узла смыкания, процесса заполнения формы материалом или выдержки на охлаждение.

Как устроены термопластавтоматы, различия

Оборудование состоит из нескольких базовых блоков, позволяющих в итоге организовать процесс литья. Производством данных устройств занимается целый ряд стран – Китай, Южная Корея, Гонконг, Тайвань, Германия, Италия. Принцип действия большинства этих аппаратов похож, ведь любой из них состоит из одинаковых узлов.

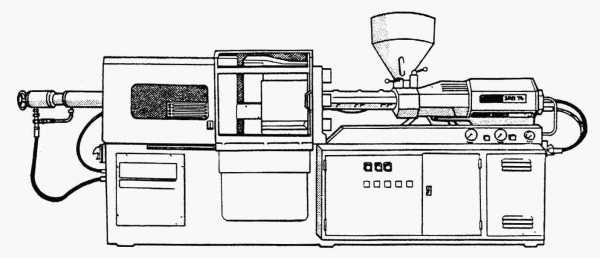

Типовое устройство выглядит так:

- Загрузочный бункер, в который поступает сырье.

- Узел пластификации, где изначально твердое сырье расплавляется до требуемой консистенции.

- Узел смыкания, используемый для отлива продукции.

- Гидравлическая система или гидроприводы, обеспечивающие сжатие, заполнение емкостей, движение плиты и иные операции.

- Электродвигатели, приводящие в действие гидравлику.

- Контроллер или блок ЧПУ, управляющий всей электроникой и механикой аппарата.

Различают автоматы для производства пластиковых деталей по нескольким признакам. В основу разделения обычно входит наличие дополнительных узлов (несмотря на одинаково реализуемый принцип работы). Встречаются такие технологические и конструктивные различия:

- Метод пластификации. Выпускаются с поршневым, червячно-поршневым, с одним и двумя червячными механизмами.

- Особенности пластификации. Различают модели с разделенным или совмещенным процессом.

- Количество пластификаторов. Может устанавливаться один, два и более узла.

- Число узлов смыкания формы. В зависимости от производителя выпускают одно-, двух- и многопозиционные модификации.

- Конструктивные особенности привода. Встречаются модели с гидромеханическим приводом, электрическим или гибридным.

- Расположение оси цилиндра блока пластификатора и плоскости разъема литьевой емкости. Различают горизонтальные, вертикальные и угловые ТПА.

Независимо от особенностей устройства функциональные узлы размещаются на жесткой раме. Полимерный материал в виде гранул поступает в бункер, где захватывается шнеком и транспортируется в предмундштуковую зону, откуда после расплавления под давлением поступает в формообразующую пресс-формы.

Типовые характеристики, особенности

На рынке представлено немало моделей термопластавтоматов. Каждая из них обладает рядом отличительных свойств – разной производительностью, возможностью отливать очень больших изделий или способностью выполнять это с ювелирной точностью. Когда осуществляется выбор нужной модификации данного оборудования заостряют внимание на принципе работы, общих габаритах, требованиях к сырью. От правильного решения будет зависеть, насколько аппарат подойдет к запланированным задачам.

Ключевыми характеристиками данного оборудования, на которых заостряют внимание покупатели, являются:

- Максимальное усилие смыкания формы.

- Размер плит

- У гидравлических моделей – расстояние между колонн.

- Рабочий ход плиты (наибольшее расстояние между ними).

- Объём впрыска

- Скорость впрыска (способность лить тонкостенные изделия)

- Наличие систем энергосбежения.

- Сухой цикл работы ТПА.

- Надежность конструкции, срок гарантийного обслуживания.

В зависимости от технических характеристик выбранного термопластавтомата владелец может рассчитывать на производство определенных деталей. Вместе с параметрами будет меняться точность изготовления, применяемое сырье (промышленного назначения, для пищевых продуктов и т.д.). Способность данного оборудования удерживать давление в процессе производства напрямую влияет на физические свойства изготавливаемых деталей.

В продаже встречаются угловые, горизонтальные и вертикальные модификации. Первые разделяют на устройства с горизонтальным пластификатором и вертикальным узлом смыкания и вертикальным узлом инжекции, но горизонтальным узлом смыкания. Вторые и третьи обычно не имеют дополнительных различий по расположению узлов. По общему принципу работы все разновидности аппаратов похожи друг на друга. Меняются лишь отдельные моменты – процесс выдержки на охлаждение, время охлаждения без давления, скорость заполнения формы, срок выдержки под давлением, иные части программы ЧПУ.

Как работает термопластавтомат

Процедура литья на данном оборудовании предполагает цикличность операций, за счет чего обучиться работе на нем относительно просто. Процесс управления осуществляется встроенным контроллером. Его можно программировать на изготовление разных изделий, начиная с момента прижатия литниковой втулки, заполнения формы и вплоть до съема детали.

Последовательность изготовления одного образца выглядит таким образом:

- Начинается цикл со смыкания формы. На этом этапе важно избежать удара одной части об другую, для чего скорость движения плиты значительно снижают ближе к моменту соединения.

- К литниковой втулке пресс-формы прижимается мундштук модуля пластификации. Данные блоки прижаты друг к другу весь период формирования пластмассового изделия.

- За счет движения шнек-поршня вперед, в пресс-форму впрыскивается заранее нагретое и расплавленное сырье в узле пластикации. Благодаря наличию обратного клапана исключается выброс в предмундштуковую зону. Этот период разделяют на заполнение формы и сжатие расплава.

- Полное заполнение формы с вытеснением воздуха через воздушные клапаны в пресс-форме.

- Стадия максимальной выдержки изделия под давлением выполняется сразу после завершения заполнения формы. Происходит это в считаные мгновения.

- В течение заданного программой данного устройства цикла происходит выдержка под давлением с одновременным охлаждением пресс-формы. При завершении этапа в предмундштуковой зоне остается подушка расплава размером 2-6 мм.

- После завершения программы сдавливания аппарат переходит к этапу охлаждения без давления. В процессе снижения температуры давление в пресс-форме постепенно уменьшается вплоть до атмосферного.

- Как только изделие остывает до температуры, достаточной для безопасного съема детали, происходит размыкание пресс-формы, извлечение изделия толкателями, повторное смыкание формы для заливки последующей порции расплавленного пластика.

В зависимости от особенностей конструкции термопластавтомата на этапе охлаждения без давления литниковая втулка может разъединяться от предмундштуковой зоны для исключения переливания в нее части полимерного материала или оставаться прижатой на весь цикл изготовления товаров. Во втором случае процесс охлаждения может проходить дольше, т.к. сырье вне формы остается в нагретом состоянии и температуры передается на изготавливаемую продукцию.

Перспективы применения в бизнесе

Наиболее востребованы в малом, среднем бизнесе горизонтальные термопластавтоматы с конструкцией, не требующей значительных площадей для монтажа. Они отличаются от аналогов высокой производительностью, совместимостью с широким спектром сырья и удобством в эксплуатации и обслуживании. Ключевыми параметрами данных устройств являются объем впрыскиваемого материала и характеристики узла смыкания формы.

Наиболее востребована данная категория промышленного оборудования в производстве небольших партий штучных изделий из пластика. Постепенно все больше отраслей берут во внимание замену дорогих металлических деталей на дешевые полимерные изделия. Такая тенденция создает благоприятную почву для покупки автоматически работающих аппаратов по литью пластика. Современная система управления большинства термопластавтоматов позволяет обходиться минимальным штатом обслуживающего персонала, что гарантирует низкие накладные затраты при запуске собственной линии производства.

При вводе в эксплуатацию оборудования по переработке пластика, следует заострить внимание на безопасности. Процесс изготовления предполагает этап выдержки под давлением, что при технических неисправностях грозит опасностью для персонала. Необходимо придерживаться правил эксплуатации и при выталкивании, съеме готовых моделей. Они могут оказаться еще слишком горячими. Пока аппарат работает, в предмундштуковой зоне находится постоянно расплавленный материал. Поломки узлов, приводящие к выдавливанию сырья наружу, способны привести к ЧП на предприятии. Если всегда поддерживать исправность оборудования, следовать инструкции по эксплуатации, оно будет работать безукоризненно.

ТПА от Jonwai

www.jonwai.ru

Термопластавтомат (ТПА) — что это такое

Пластики остаются одним из самых популярных материалов, используемых практически в любой сфере техники, быта, медицины. Основная причина распространенности — низкая стоимость термопластавтомата при возможности получать продукцию любой геометрической формы. Металл, дерево или стекло стоят существенно дороже, поэтому могут конкурировать с полимерными материалами только в узких нишах. Один из самых распространенных методов производства изделий из пластика — литье в формы под давлением с помощью инжекционно-литьевых машин, или термопластавтоматов. Использование подобного оборудования позволяет максимально автоматизировать процесс изготовления, получать высокоточные изделия при небольшой себестоимости.

Самые популярные станки

Log 130-S8

Смыкание: 130 тонн

Объем впрыска: 215 — 302 см3

Масса впрыска: 196 — 274 гр

Цена: по запросу

Log 210-S8

Смыкание: 210 тонн

Объем впрыска: 381 — 569 см3

Масса впрыска: 347 — 520 гр

Цена: по запросу

Bole BL170EKII

Смыкание: 170 тонн

Объем впрыска: 283 — 442 см3

Масса впрыска: 260 — 406 гр

Цена: по запросу

Bole BL350EKII

Смыкание: 350 тонн

Объем впрыска: 905 — 1232 см3

Масса впрыска: 832 — 1133 гр

Цена: по запросу

Start 98S

Смыкание: 98 тонн

Объем впрыска: 134 — 189 см3

Масса впрыска: 122 — 172 гр

Цена: 23005 $

Siger Classic 90V

Смыкание: 90 тонн

Объем впрыска: 122 — см3

Масса впрыска: 113 — гр

Цена: по запросу

Siger Classic 120V

Смыкание: 120 тонн

Объем впрыска: 180 — см3

Масса впрыска: 165 — гр

Цена: по запросу

Siger Classic 60S

Смыкание: 60 тонн

Объем впрыска: 61 — см3

Масса впрыска: 56 — гр

Цена: по запросу

Siger Classic 120S

Смыкание: 120 тонн

Объем впрыска: 180 — см3

Масса впрыска: 165 — гр

Цена: по запросу

Принцип действия инжекционно-литьевой машины

В качестве сырья используется измельченный до мелких гранул полимер, загружаемый в материальный цилиндр. Смешивание гранул нескольких цветов позволяет получать на выходе продукцию, равномерно окрашенную в необходимый оттенок. Нагретое и расплавленное сырье подается в узел впрыскивания, представляющее собой цилиндр с червячным шнеком внутри, который перемещается в осевом направлении, впрыскивая под давлением жидкий термопласт в пресс-форму.

Внутренняя поверхность пресс-формы точно повторяет форму одного или нескольких готовых изделий, поэтому важно заполнить все полости внутри неё, чтобы избежать дефектов.

После того, как оснастка полностью заполнена пластиком, происходит его охлаждение, после чего пресс-форма размыкается, а готовые отливки извлекаются вручную или автоматически.

Затем происходит повторение цикла — смыкание пресс-формы, впрыскивание полимерного сырье, затвердевание и извлечение.

Цикличность процесса несколько снижает производительность по сравнению с непрерывной технологией, но позволяет быстро перенастроить оборудование под другую номенклатуру, с меньшими временными и финансовыми затратами. Фактически нужно только заменить пресс-форму и перенастроить характеристики рабочего цикла.

Использование ручного труда при использовании термопластавтоматов минимально, всеми операциями управляет автоматика, контролируя все процессы литья и количество материала в бункере.

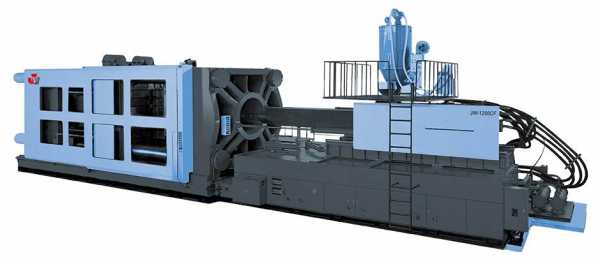

Основные разновидности термопластавтоматов

Наибольшее распространение получили горизонтальные ТПА, в них шнек перемещается в горизонтальном направлении. Данная разновидность оборудования дает возможность получить наибольшую производительность с усилием смыкания в тысячи тонн. Техника универсальна и подходит для подавляющего большинства видов продукции для любых сфер применения. Особенностью этого класса является высокая электрическая мощность, большой вес и габаритные размеры, что устанавливает определенные требования к производственным помещениям.

Вертикальные ТПА отличаются небольшими габаритами и низким потреблением электроэнергии, а также меньшей производительностью. Эксплуатация таких машин оправдана при подготовке опытных партий, когда требуется отладить цикл литья, а не добиться максимальной производительности.

Наиболее распространенные виды полимеров

- Поливинилхлорид (ПВХ)

- Полиэтилентерефталат (ПЭТ или PET)

- Полиуретан

- Пенополиуретан

Важные нюансы технологии литья под давлением

Физика процессов, протекающих в расплавленных полимеров достаточно сложна. Поэтому большинство техники для термопластов изготавливается на специализированных предприятиях. В зависимости от используемых видов сырья могут изменяться требования к металлу узла впрыска и шнека, некоторые термопласты имеют высокую агрессивность и вызывают коррозию при применении недорогих марок сталей.

Поскольку при работе узел смыкания создает усилия в сотни тонн, а пластик расплавляется с помощью электроэнергии, важной характеристикой оборудования является энергоэффективность.

Потребляемая электрическая энергия является одной из основных статей расхода для термопластавтоматов, поэтому в конструкции часто применяются решения с заменой обычных насосов на сервоприводы.

Для стабильной работы необходимо использовать в конструкции надежные узлы и компоненты, поскольку выход из строя одного гидронасоса или управляющей электроники полностью выведет из строя ТПА.

Другие публикации

Оставьте заявку для консультации с менеджером

toplast.ru

Выбор термопластавтомата.

Выбор термопластавтомата.

Термопластавтомат (ТПА) — инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. См.также видео о работе термопластавтоматов

Выбор термопластавтомата

Выбор термопластавтомата (машины для литья пластмасс под давлением) – сложная задача со многими неизвестными. Не надо забывать, что ТПА является универсальным оборудованием для получения штучных изделий из пластмасс. Тем не менее наилучших экономических результатов и показателей качества продукции можно добиться только при правильном выборе модификации, типа, размера, и технических характеристик термопластавтомата. Прежде чем приступить к процессу покупки термопластавтомата, необходимо тщательным образом изучить изделие (изделия), которые предполагается производить на ТПА. К особенностям изделий можно отнести: материал изделия, конструктивные нюансы изделия (толщину стенок, наличие поднутрений, отверстий, резьбы и т.д.), предполагаемую производительность, требования к качеству. При наличии готовых литьевых форм – отметить особенности этих форм, такие как геометрические размеры, особенности системы выталкивания, наличие/отсутствие гидравлических стержней, пневматики, горячих каналов и пр.

Компания АвангардПЛАСТ занимается продажей термопластавтоматов на российском рынке уже более 8 лет, и все это время является официальным представителем фирмы-производителя термопластавтоматов SOUND, которая расположена в Южном Китае. SOUND является одним из самых крупных государственных заводов по производству термопластавтоматов.

Ознакомиться с достоинствами данной марки ТПА и их характеристиками Вы

можете на этой странице.

Основными параметрами, которые оказывают наиболее сильное влияние на конструкцию и технико-экономические характеристики машин и которые необходимы для разработки универсальной и специальной конструкций литьевых машин, являются: объем впрыска за цикл (объем отливки), объемная скорость впрыска (время впрыска), давление литья, площадь литья, усилия запирания и раскрытия формы, ход подвижной плиты, максимальное расстояние между плитами, жесткость, быстроходность, пластикационная способность и диапазон температур инжекционного цилиндра.

Основные характеристики современных термопластавтоматов

Усилие запирания формы.

Усилие запирание формы — это основной критерий для выбора ТПА в настоящее время в России. Величина усилия смыкания обычно выносится производителем термопластавтоматов в маркировку каждого конкретного ТПА. Этим обстоятельством сильно злоупотребляют отдельные азиатские производители, завышая, как правило, номинальное значение усилия запирания своих машин. Усилие запирания – усилие, необходимое для запирания формы, определяется площадью литья и распределением давления в форме в процессе ее заполнения или выдержки полимера под давлением. Это усилие должно быть равным усилию, возникающему в форме при литье, или быть больше него. Несоблюдение этого условия приводит к тому, что форма раскрывается, образуется облой и масса, а также размеры изделий увеличиваются, что недопустимо в свете современных требований к качеству и экономичности процесса литья. При увеличении площади литья возникает необходимость в повышении усилия, требуемого для запирания формы. Необходимое усилие запирания формы зависит от технологии литья, технологических свойств полимера и многих других факторов процесса литья. При работе на машинах с небольшим усилием запирания можно получать детали высокого качества только при наличии специальных режимов (со сбросом давления) и при высокой культуре производства, а также при применении специальных технологий литья под давлением, таких как литье со вспенивателями, литье с газом. Усилие запирания формы определяет конструкцию механизма смыкания термопластавтомата.

Объем впрыска ТПА.

Объем впрыска (и как следствие масса впрыскиваемого полимерного материала) – также важнейшая техническая характеристика для выбора ТПА. В настоящее время выпускают литьевые машины с самым разнообразным объемом впрыска – от долей куб см до нескольких десятком дм куб. Несмотря на то, что сотни различных по типоразмерам литьевых машин выпускаются большим количеством производителей термопластавтоматов, трудно установить предпочтительный объем впрыска за цикл. Каждый изготовитель производит литьевые машины нескольких типоразмеров, отличающихся между собой объемом впрыска (ряд машин, линейка ТПА). Для отечественных литьевых машин в 20 веке был принят коэффициент, равный 2. Машины имели следующие номинальные объемы впрыска за цикл: 8, 16, 32, 63, 125, 500, 1000, 2000, 4000, 8000 куб см. Большинство ТПА в СССР выпускались на Хмельницком либо на Одесском заводах (настоящая территория Украины). В настоящее время нет какого либо жесткого стандарта на величины объема впрыска ТПА.

Расстояние между плитами и ход подвижной плиты.

Расстояние между плитами и ход подвижной плиты зависят от ассортимента отливаемых изделий. Максимальное расстояние между плитами и ход подвижной плиты определяют максимальную высоту формы и, следовательно, высоту изделия, которую можно получить на данной машине.

Расстояние между плитами можно регулировать в достаточно широких пределах, которые выбираются производителем литьевых машин. Как правило,

на современных ТПА, максимально возможная величина высоты пресс-формы больше минимальной высоты примерно в 2,5 раза. При оптимальных значениях

расстояний между плитами ТПА снижается масса формы, облегчается ее эксплуатация, отпадает необходимость в использовании специальных

дополнительных плит в формах и т. д.

Ход подвижной плиты и максимальное расстояние между плитами связаны между собой; от их значения в определенной степени зависит конструкция термопластавтомата. Например, ход влияет на длину рычагов и условия их работы в гидромеханических конструкциях механизма смыкания и запирания ТПА; от хода плиты зависят длина гидроцилиндра, размеры некоторых вспомогательных механизмов. Для регулирования расстояния между плитами можно использовать различные механизмы. Выбор конструкции этих механизмов зависит от этого расстояния и от предпочтений производителей термопластавтоматов и их ноу-хау.

Расстояние между колоннами.

Эти расстояния, а особенно горизонтальное расстояние между колоннами термопластавтомата, также немаловажны при правильном выборе необходимого ТПА. Прежде всего, эти расстояния лимитируют максимальные размеры литьевых форм, а также наличие некоторых элементов их конструкций (например, наличие гидростержней).

Конструкции узлов смыкания литьевых машин отличаются по числу и расположению колонн. На машинах с небольшим объемом впрыска за цикл прессовые узлы иногда имеют две колонны, расположенные по горизонтали или по диагонали. Установка литьевых форм и обслуживание машины в этом случае облегчаются. Однако, как правило, узлы смыкания современных ТПА имеют четыре колонны.

На современных машинах с номинальным объемом впрыска до 1000 см3 соотношение между площадью литья и площадью плиты между колоннами (рабочей площадью) составляет в среднем 30-60 %. Отношение полезной площади (площади литья) к общей площади плит колеблется от 12 до 25 %.

Объемная скорость впрыска.

Значение объемной скорости впрыска материала определяет скорость, с которой полимер заполняет форму, а следовательно, гидродинамику (потери давления) и термодинамику (величину охлажденного слоя, образующегося при заполнении полимером формы, понижение температуры текущего полимера) процесса литья под давлением. Объемная скорость впрыска – важнейший параметр для получения качественных изделий при литье пластмасс. Этот параметр влияет также на механодеструкцию полимера, протекающую при заполнении формы.

В связи с этим объемная скорость впрыска должна быть такой, чтобы:

- для заполнения литниковой системы (при наличии такой системы) и полости формы требовались сравнительно небольшое давление литья (для этого скорость впрыска не должна быть, с одной стороны, слишком большой, чтобы при заполнении не возникали большие напряжения сдвига и, следовательно, большие потери давления, и, с другой стороны, слишком малой, чтобы при заполнении не образовался большой охлажденный слой полимера и значительно понизилась температура текущего расплава, так как в противном случае возникают большие потери давления), причем форма должна заполняться с постоянной объемной скоростью течения;

- формировалась структура полимерного материала изделий, обеспечивающая удовлетворительные показатели качества;

- не произошла существенная механодеструкция полимера.

Для изготовления тонкостенных изделий (толщиной 0,2—1 мм) требуются высокие скорости впрыска. Регулирование объемной скорости впрыска осуществляется при помощи современных систем автоматики изменением расхода рабочей жидкости в гидросистеме ТПА (при применении гидравлических термопластавтоматов).

На технико-экономические показатели машины и, особенно, на ее технические возможности существенно влияет конструкция привода узла впрыска. Однако, конструкция привода узла впрыска зависит от заданной объемной скорости впрыска. Объемная скорость впрыска – один из важных факторов, определяющих энергоемкость машины.

Давление литья.

Давление литья, необходимое для заполнения

полости формы и литниковой системы (при наличии), устанавливают в гидроприводе гидравлического термопластавтомата. Его значение определяют

в каждом конкретном случае, учитывая конструкцию формы и изделия, свойства перерабатываемого полимерного материала, технологические

особенности переработки. Давление литья оказывает влияние на качество получаемых изделий.

Давление, необходимое для заполнения формы, зависит от времени впрыска. Высокие давления впрыска требуются при литье тонкостенных изделий из полимеров большой вязкости. Однако давление выдержки (при выдержке полимера в форме под внешним давлением), при котором получают изделия хорошего качества, как правило, намного меньше давления литья. Для основных крупнотоннажных полимеров оно равно примерно 25—50 МПа.

Параметром машины служит максимальное давление (давление литья), необходимое для заполнения формы, а не для последующей выдержки под давлением, хотя бывают исключения. На современных машинах давление литья равно 60—200 МПа.

Существенные различия в давлениях литья на современных литьевых машинах определяются многообразием используемых конструкций форм и различием в свойствах перерабатываемых полимеров. Для переработки большинства полимеров на термопластавтоматах с предварительной пластикацией достаточным является давление до 100 МПа, для переработки высоковязких полимеров в тонкостенные детали, а также для формования реактопластов как правило необходимо давление 120—200 МПа.

Площадь литья.

Площадью литья называют проекцию поверхности детали на плоскость разъема прессформы. Для многогнездных (многоместных) литьевых форм это – сумма площадей проекций всех деталей в форме плюс площадь проекции литниковой системы (для холодноканальных прессформ). Площадь литья является одним из основных параметров термопластавтомата. Этот параметр оказывает влияние на усилие, необходимое для запирания форм, на габаритные размеры плит ТПА, а, следовательно, и на цену литьевой машины.

Увеличение площади литья повышает универсальность термопластавтомата, но ухудшает его экономические показатели. Площадь литья определяет размеры плит, которые оказывают заметное влияние на массу машины.

Формы закрепляют на плитах с помощью резьбовых отверстий или продольных пазов, различным образом расположенных на плитах. Пазы являются устаревшим элементом конструкции, широко использовавшимся на ТПА марки КуаСи (ГДР). Они, как правило, создают большие удобства для закрепления форм и, кроме того, уменьшают размеры плит. Однако при наличии пазов увеличивается толщина плит приблизительно на 40—50 мм и повышается их масса, особенно на крупных машинах. Поэтому в настоящее время для крепления форм к плитам ТПА применяют резьбовые соединения. Расположение крепежных отверстий, пазов и размеры центрирующих отверстий должны быть такими, чтобы была возможность перестановки форм на различные машины. Расположение колонн определяет способ установки форм и возможность более полного использования площади плит.

Пластикационная способность.

Под пластикационной способностью ТПА понимают производительность, которую может обеспечить инжекционный цилиндр по расплавленному полимеру (как правило по полистиролу). Задаваемая продолжительность пластикации в реальных производственных условиях зависит от продолжительности времени охлаждения детали в прессформе до заданной температуры, которое, в свою очередь, зависит от свойств перерабатываемого полимера, толщины изделия, режима переработки, задаваемых параметров качества изделия. Поэтому фактическая пластикационная способность машины — величина условная и переменная. В технической документации для термопластавтоматов и каталогах на ТПА обычно приводят пластикационную способность по полистиролу при максимальной частоте вращения шнека и температуре инжекционного цилиндра 190—220 °С.

Под производительностью литьевых машин понимают количество полимера, переработанного в изделия за единицу времени. На производительность влияют длительность цикла литья, эффективный фонд времени работы машины и объем впрыска за цикл.

Быстроходность.

Быстроходность машины определяется количеством холостых (сухих) циклов в единицу времени. Параметр определят сравнительную способность ТПА конкретного производителя и модели к использованию в условиях необходимости производства тонкостенных изделий с короткими циклами (2-10 сек). Быстроходные термопластавтоматы применяются как правило в индустрии упаковки. В современных условиях производства упаковочных материалов именно такие стадии литьевого цикла, как смыкание, размыкание формы и выталкивание изделий, являются определяющими.

Историческая справка по термопластавтоматам

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость. Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, на которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс.

В 1870 году Джон Смит и Джессон Лок разработали и в 1872 году запатентовали первую машину для литья пластмассы под давлением. Три таких машины несколько десятилетий работали на одной из американских фабрик; выпускалась только продукция достаточно простой формы. Изобретённая братьями Хайат уплотнительная машина стала прототипом литьевой машины.

Поскольку единственным материалом, используемым для литья под давлением, был целлулоид, в течение последующих 50 лет в данной отрасли мало что изменилось. Однако в 1904 году англичанину Э. Л. Гейлорду удалось запатентовать саму технологию литья под давлением.

В 1919 году немцу А. Эйхенгрюну удалось установить технологические условия литья под давлением целлулоидных деталей сложной формы. Таким образом, процесс литья под давлением был в четвёртый раз изобретён заново.

В течение 1930-х и 1940-х годов термопластавтоматы выпускались несколькими компаниями в США и Европе. Одно из важных усовершенствований было сделано в 1932 году, когда Г. Гастров впервые использовал торпеду в зоне плавления поршневой машины. В некотором роде это устройство сходно с дорном в машине, запатентованной Хайатом в 1872 году. С помощью торпеды значительно повышалась производительность пластикации. Машины такой конструкции могли изготавливать лишь толстостенные детали, с использование впускных литников большого диаметра.

Для увеличения скорости и давления впрыска до уровня, позволяющего производить тонкостенные детали, в 1948 году компанией Jackson and Church была создана шнековая литьевая машина с двухступенчатым силовым контуром. Данная конструкция состояла из шнекового пластикатора и поршневого узла впрыска. В 1943 году заявку на получение патента подал Х. Бек, работавший на немецком предприятии I.G. Farbenindustrie, который в качестве впрыскивающего поршня использовал сам пластицирующий шнек. Патент был выдан в 1952 году.

Крупнейший термопластавтомат на территории Российской Федерации изготовлен в Австрии, обладает усилием смыкания в 5500 тонн и позволяет отливать изделия весом до 30 килограмм. Это оборудование было приобретено с целью изготовления мусорных баков.

Компания АвангардПЛАСТ предлагает Вашему вниманию видео, на котором представлено изготовление мусорных баков на энергосберегающем термопластавтомате SOUND. Усилие смыкания термопластавтомата составляет 2200 тонн. Для извлечения готовых изделий используется робот-манипулятор. Термопластавтомат оснащен комплексом периферийного оборудования для удобства загрузки полимерного материала и его осушения, а также транспортировки готовых изделий до оператора ТПА.

- Материал из Википедии — свободной энциклопедии

- e-plastic.ru

www.apcompany.ru

Выбор термопластавтомат по параметрам — характеристики термопластавтомата | ПластЭксперт

Введение.

Выбор термопластавтомата (машины для литья пластмасс под давлением) – сложная задача со многими неизвестными. Внимание — машину литья под давлением или термопластавтомат своими руками пытаться смастерить не стоит. Не надо забывать, что ТПА является универсальным оборудованием для получения штучных изделий из пластмасс. Тем не менее наилучших экономических результатов и показателей качества продукции можно добиться только при правильном выборе модификации, типа, размера, и технических характеристик, которыми обладают автоматы. Термопласт или термопластичные полимеры — являются основным видом материалов для получения изделий на ТПА. Прежде чем приступить к процессу покупки термопластавтомата, необходимо тщательным образом изучить изделие (изделия), которые предполагается производить на ТПА. К особенностям изделий можно отнести: материал изделия, конструктивные нюансы изделия (толщину стенок, наличие поднутрений, отверстий, резьбы и т.д.), предполагаемую производительность, требования к качеству. При наличии готовых литьевых форм – отметить особенности этих форм, такие как геометрические размеры, особенности системы выталкивания, наличие/отсутствие гидравлических стержней, пневматики, горячих каналов и пр.

Главными регионами производства термопластавтоматов на сегодняшний день являются Юго-Восточная Азия (Китай, Тайвань, Гонконг, Южная Корея), Западная Европа (главным образом, Германия и Италия), Япония, Северная Америка. Наиболее известными марками на рынке ТПА России считаются: Хайтаин (Haitian, Гонконг), LS (Южная Корея), Демаг, Арбург, Батенфильд, Краусс-Маффай (Demag, Arburg, Battenfild, Krauss-Maffei, Германия), Бираги, БМБ (Biraghi, BMB, Италия), Хаски (Husky, Канада), Ферроматик (Ferromatik, США). Подробнее с перечнем производителей машин литья под давлением можно ознакомиться по ссылке Производители ТПА .

На рынке также представлены производители ТПА стран СНГ, такие как Хмельницкий (Украина), Атлант (Белоруссия), Крассмаш (Россия). Продажей термопласт автоматов на российском рынке занимаются как официальные представители фирм-производителей, так и другие компании. Последние в большей степени занимают нишу секонд-хенд (б/у ТПА). Так до сих пор можно найти предложения о покупке и продаже ТПА Куаси (Kuasy) или Формопласт (Formoplast), выпускавшихся соответственно в социалистической ГДР и Польше. Те же компании, как правило, занимаются и ремонтом подержанных ТПА.

Отдельной прослойкой на рынке (к счастью небольшой) является самодельные термопластавтоматы, которые изготовители называют часто нестандартными именами, например мини-ТПА, домашний термопластавтомат, настольный, гаражный ТПА или автомат термопласт. Такое «оборудование» неэффективно, а часто бывает просто опасно при использовании. Мы не ремондуем пытаться изготовить термопластавтомат своими руками.

Основными параметрами, которые оказывают наиболее сильное влияние на конструкцию и технико-экономические характеристики машин и которые необходимы для разработки универсальной и специальной конструкций машины литья под давленим, являются: объем впрыска за цикл (объем отливки), объемная скорость впрыска (время впрыска), давление литья, площадь литья, усилия запирания и раскрытия формы, ход подвижной плиты, максимальное расстояние между плитами, жесткость, быстроходность, пластикационная способность и диапазон температур инжекционного цилиндра.

Основные характеристики современных термопластавтоматов

1. Усилие запирания формы.

Это основной критерий для выбора ТПА в настоящее время в России. Величина усилия смыкания обычно выносится производителем термопласт автоматов в маркировку каждого конкретного ТПА. Этим обстоятельством сильно злоупотребляют азиатские производители, завышая, как правило, номинальное значение усилия запирания своих машин. Усилие запирания – усилие, необходимое для запирания формы, определяется площадью литья и распределением давления в форме в процессе ее заполнения или выдержки полимера под давлением. Это усилие должно быть равным усилию, возникающему в форме при литье, или быть больше него. Несоблюдение этого условия приводит к тому, что форма раскрывается, образуется облой и масса, а также размеры изделий увеличиваются, что недопустимо в свете современных требований к качеству и экономичности процесса литья.При увеличении площади литья возникает необходимость в повышении усилия, требуемого для запирания формы. Необходимое усилие запирания формы зависит от технологии литья, технологических свойств полимера и многих других факторов процесса литья. При работе на машинах с небольшим усилием запирания можно получать детали высокого качества только при наличии специальных режимов (со сбросом давления) и при высокой культуре производства, а также при применении специальных технологий литья под давлением, таких как литье со вспенивателями, литье с газом. Усилие запирания формы определяет конструкцию механизма смыкания термопластавтомата. Невозможность достичь сколько либо приемлимых показателей усилия запирания — одна из главных причин неудач любителей мастерить термопластавтомат своими руками.

2. Объем впрыска ТПА

. Объем впрыска (и как следствие масса впрыскиваемого полимерного материала) – также важнейшая техническая характеристика для выбора ТПА. В настоящее время выпускают литьевые машины с самым разнообразным объемом впрыска – от долей куб см до нескольких десятком дм куб. Несмотря на то, что сотни различных по типоразмерам литьевых машин выпускаются большим количеством производителей термопластавтоматов, трудно установить предпочтительный объем впрыска за цикл. Современная машина литья под давлением может обладать любым произвольным номинальным объемом впрыска. Каждый изготовитель производит литьевые машины нескольких типоразмеров, отличающихся между собой объемом впрыска (ряд машин, линейка ТПА).Для отечественных литьевых машин в 20 веке был принят коэффициент, равный 2. Машины имели следующие номинальные объемы впрыска за цикл: 8, 16, 32, 63, 125, 500, 1000, 2000, 4000, 8000 куб см. Большинство ТПА в СССР выпускались на Хмельницком либо на Одесском заводах (настоящая территория Украины). В настоящее время нет какого либо жесткого стандарта на величины объема впрыска ТПА. Особую сумятицу в этот вопрос вносят многочисленные азиатские производители термопластавтоматов.

3. Расстояние между плитами и ход подвижной плиты.

Расстояние между плитами и ход подвижной плиты зависят от ассортимента отливаемых изделий. Максимальное расстояние между плитами и ход подвижной плиты определяют максимальную высоту формы и, следовательно, высоту изделия, которую можно получить на данной машине.Расстояние между плитами можно регулировать в достаточно широких пределах, которые выбираются производителем литьевых машин. Как правило, на современных ТПА, максимально возможная величина высоты прессформы больше минимальной высоты примерно в 2,5 раза. При оптимальных значениях расстояний между плитами ТПА снижается масса формы, облегчается ее эксплуатация, отпадает необходимость в использовании специальных дополнительных плит в формах и т. д.

Ход подвижной плиты и максимальное расстояние между плитами связаны между собой; от их значения в определенной степени зависит конструкция термопластавтомата. Например, ход влияет на длину рычагов и условия их работы в гидромеханических конструкциях механизма смыкания и запирания ТПА; от хода плиты зависят длина гидроцилиндра, размеры некоторых вспомогательных механизмов. Для регулирования расстояния между плитами можно использовать различные механизмы. Выбор конструкции этих механизмов зависит от этого расстояния и от предпочтений производителей термопластавтоматов и их ноу-хау.

4. Расстояние между колоннами.

Эти расстояния, а особенно горизонтальное расстояние между колоннами термопластавтомата, также немаловажны при правильном выборе необходимого ТПА. Прежде всего, эти расстояния лимитируют максимальные размеры литьевых форм, а также наличие некоторых элементов их конструкций (например наличие гидростержней).Конструкции узлов смыкания литьевых машин отличаются по числу и расположению колонн. На машинах с небольшим объемом впрыска за цикл прессовые узлы иногда имеют две колонны, расположенные по горизонтали или по диагонали. Установка литьевых форм и обслуживание машины в этом случае облегчаются. Однако, как правило, узлы смыкания современных ТПА имеют четыре колонны.

На современных машинах с номинальным объемом впрыска до 1000 см3 соотношение между площадью литья и площадью плиты между колоннами (рабочей площадью) составляет в среднем 30-60 %. Отношение полезной площади (площади литья) к общей площади плит колеблется от 12 до 25 %.

5. Объемная скорость впрыска

. Значение объемной скорости впрыска материала определяет скорость, с которой полимер заполняет форму, а следовательно, гидродинамику (потери давления) и термодинамику (величину охлажденного слоя, образующегося при заполнении полимером формы, понижение температуры текущего полимера) процесса литья под давлением. Объемная скорость впрыска – важнейший параметр для получения качественных изделий при литье пластмасс (вновь отметим, что когда мы пытаемся сделать термопластавтомат своими руками, ни о какой стабильной скорости вкпыска не может идти речь). Этот параметр влияет также на механодеструкцию полимера, протекающую при заполнении формы. В связи с этим объемная скорость впрыска должна быть такой, чтобы:1) для заполнения литниковой системы (при наличии такой системы) и полости формы требовались сравнительно небольшое давление литья (для этого скорость впрыска не должна быть, с одной стороны, слишком большой, чтобы при заполнении не возникали большие напряжения сдвига и, следовательно, большие потери давления, и, с другой стороны, слишком малой, чтобы при заполнении не образовался большой охлажденный слой полимера и значительно понизилась температура текущего расплава, так как в противном случае возникают большие потери давления), причем форма должна заполняться с постоянной объемной скоростью течения;

2) формировалась структура полимерного материала изделий, обеспечивающая удовлетворительные показатели качества;

3) не произошла существенная механодеструкция полимера.

Для изготовления тонкостенных изделий (толщиной 0,2—1 мм) требуются высокие скорости впрыска. Такая машина литья под давлением может быть снабжена специальными аккумуляторами впрыска, обычно азотными. Регулирование объемной скорости впрыска осуществляется при помощи современных систем автоматики изменением расхода рабочей жидкости в гидросистеме ТПА (при применении гидравлических термопластавтоматов).

На технико-экономические показатели машины и, особенно, на ее технические возможности существенно влияет конструкция привода узла впрыска. Однако, конструкция привода узла впрыска зависит от заданной объемной скорости впрыска. Объемная скорость впрыска – один из важных факторов, определяющих энергоемкость машины.

6. Давление литья.

Давление литья, необходимое для заполнения полости формы и литниковой системы (при наличии), устанавливают в гидроприводе гидравлического автомата. Термопласт обладает гидраслическим сопротивлением. Значение давления литья определяют в каждом конкретном случае, учитывая конструкцию формы и изделия, свойства перерабатываемого полимерного материала, технологические особенности переработки. Давление литья оказывает влияние на качество получаемых изделий.Давление, необходимое для заполнения формы, зависит от времени впрыска. Высокие давления впрыска требуются при литье тонкостенных изделий из полимеров большой вязкости. Однако давление выдержки (при выдержке полимера в форме под внешним давлением), при котором получают изделия хорошего качества, как правило намного меньше давления литья. Для основных крупнотоннажных полимеров оно равно примерно 25—50 МПа.

Параметром машины служит максимальное давление (давление литья), необходимое для заполнения формы, а не для последующей выдержки под давлением, хотя бывают исключения. На современных машинах давление литья равно 60—200 МПа.

Существенные различия в давлениях литья на современных литьевых машинах определяются многообразием используемых конструкций форм и различием в свойствах перерабатываемых полимеров. Для переработки большинства полимеров на термопластавтоматах с предварительной пластикацией достаточным является давление до 100 МПа, для переработки высоковязких полимеров в тонкостенные детали, а также для формования реактопластов как правило необходимо давление 120—200 МПа.

7. Площадь литья

. Площадью литья называют проекцию поверхности детали на плоскость разъема прессформы. Для многогнездных (многоместных) литьевых форм это – сумма площадей проекций всех деталей в форме плюс площадь проекции литниковой системы (для холодно канальных прессформ). Площадь литья является одним из основных параметров термопластавтомата. Этот параметр оказывает влияние на усилие, необходимое для запирания форм, на габаритные размеры плит ТПА, а, следовательно и, на цену литьевой машины.Увеличение площади литья повышает универсальность термопластавтомата, но ухудшает его экономические показатели.Площадь литья определяет размеры плит, которые оказывают заметное влияние на массу машины.

Формы закрепляют на плитах с помощью резьбовых отверстий или продольных пазов, различным образом расположенных на плитах. Пазы являются устаревшим элементом конструкции, широко использовавшимся на ТПА марки КуаСи (ГДР). Они, как правило, создают большие удобства для закрепления форм и, кроме того, уменьшают размеры плит. Однако при наличии пазов увеличивается толщина плит приблизительно на 40—50 мм и повышается их масса, особенно на крупных машинах. Поэтому в настоящее время для крепления форм к плитам ТПА применяют резьбовые соединения. Расположение крепежных отверстий, пазов и размеры центрирующих отверстий машины литья под давлением должны быть такими, чтобы была возможность перестановки форм на различные машины. Расположение колонн определяет способ установки форм и возможность более полного использования площади плит.

8. Пластикационная способность

. Под пластикационной способностью ТПА понимают производительность, которую может обеспечить инжекционный цилиндр по расплавленному полимеру (как правило по полистиролу). Задаваемая продолжительность пластикации в реальных производственных условиях зависит от продолжительности времени охлаждения детали в прессформе до заданной температуры, которое, в свою очередь, зависит от свойств перерабатываемого полимера, толщины изделия, режима переработки, задаваемых параметров качества изделия. Поэтому фактическая пластикационная способность машины — величина условная и переменная. В технической документации для термопластавтоматов и каталогах на ТПА обычно приводят пластикационную способность по полистиролу при максимальной частоте вращения шнека и температуре инжекционного цилиндра 190—220 °С.Под производительностью литьевых машин понимают количество полимера, переработанного в изделия за единицу времени. На производительность влияют длительность цикла литья, эффективный фонд времени работы машины и объем впрыска за цикл.

9. Быстроходность

. Быстроходность машины определяется количеством холостых (сухих) циклов в единицу времени. Параметр определят сравнительную способность ТПА конкретного производителя и модели к использованию в условиях необходимости производства тонкостенных изделий с короткими циклами (2-10 сек). Быстроходные термопластавтоматы применяются как правило в индустрии упаковки. В современных условиях производства упаковочных материалов именно такие стадии литьевого цикла, как смыкание, размыкание формы и выталкивание изделий, являются определяющими.И в конце статьи отметим — пытаться изготовить термопластавтомат своими руками — вредно и опасно! Удачи!

ПластЭксперт рекомендует:

Статья о том, как выбрать изготовителя прессформы для литья пластмасс

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

e-plastic.ru

Что производит термопластавтомат (ТПА)?

Изделия из полимерного сырья по частоте распространения существенно опережают стекло, металл, дерево и другие материалы. Преимущества пластика достаточно очевидны – он достаточно дешев, технология производства отлажена уже несколько десятков лет.

Благодаря успехам научно-исследовательских центров, появляется все больше материалов с уникальными свойствами, такими как мягкие пластики в автомобильной промышленности, полимеры, имитирующие натуральные материалы.

На сегодняшний день, покупка термопластавтомата обеспечивает максимальную гибкость и производительность при производстве продукции из пластика. Все технические решения выверены за десятилетия производства, механизмы и электронные системы обеспечивают надежную работу оборудования в течение длительного периода времени.

Самые популярные станки

Log 130-S8

Смыкание: 130 тонн

Объем впрыска: 215 — 302 см3

Масса впрыска: 196 — 274 гр

Цена: по запросу

Log 210-S8

Смыкание: 210 тонн

Объем впрыска: 381 — 569 см3

Масса впрыска: 347 — 520 гр

Цена: по запросу

Bole BL170EKII

Смыкание: 170 тонн

Объем впрыска: 283 — 442 см3

Масса впрыска: 260 — 406 гр

Цена: по запросу

Bole BL350EKII

Смыкание: 350 тонн

Объем впрыска: 905 — 1232 см3

Масса впрыска: 832 — 1133 гр

Цена: по запросу

Start 98S

Смыкание: 98 тонн

Объем впрыска: 134 — 189 см3

Масса впрыска: 122 — 172 гр

Цена: 23005 $

Siger Classic 90V

Смыкание: 90 тонн

Объем впрыска: 122 — см3

Масса впрыска: 113 — гр

Цена: по запросу

Siger Classic 120V

Смыкание: 120 тонн

Объем впрыска: 180 — см3

Масса впрыска: 165 — гр

Цена: по запросу

Siger Classic 60S

Смыкание: 60 тонн

Объем впрыска: 61 — см3

Масса впрыска: 56 — гр

Цена: по запросу

Siger Classic 120S

Смыкание: 120 тонн

Объем впрыска: 180 — см3

Масса впрыска: 165 — гр

Цена: по запросу

Какие виды продукции выгодно получать на термопластавтомате

Все ТПА работают по одному и тому же принципу – один из видов пластика нагревается до температуры плавления за счет трения между гранулами сырья и внешнего нагрева. Затем он под давлением впрыскивается внутрь пресс-формы, полностью заполняя её. После застывания полимера, получается готовое изделие, полностью соответствующее контурам оснастки.

Наиболее частые сферы применения

- Автокомпоненты – производятся любые детали, включая ручки, бамперы, спойлеры, внутренние панели салона.

- Бытовые изделия – любые емкости, посуда, чехлы и т.п. Для различных категорий могут использоваться отличающиеся требования к качеству, например, лезвие лопаты для уборки снега может содержать облой, это никак не влияет на характеристики изделия. Соответственно, снижаются требования к точности ТПА и качеству пресс-формы.

- Упаковка для пищевых продуктов – наиболее часто встречаются ПЭТ-бутылки для различных бутылок или пищевых контейнеров. Критически важно обеспечить отсутствие дефектов на таре, поскольку они напрямую влияют на восприятие потенциальным покупателем.

- Технические изделия – трубопроводы, профили для пластиковых окон и т.д. Если готовое изделие относится к предметам интерьера, то наличие дефектов также недопустимо – никто не закажет окна с облоем и наплывами.

- Вспененный полиуретан – один из самых популярных видов теплоизоляции.

Основные стимулы организовать собственное производство

Современные термопластавтоматы предоставляют покупателям достаточно низкий порог вхождения. Производители готовы обеспечить сопровождение на всех этапах от подбора оптимальной модели под задачи клиента, до этапа монтажа и пусконаладочных работ. Обученный персонал без проблем сможет организовать наладку цикла для изделий из любого вида полимерного сырья с минимальным процентом отходов.

Надежный термопластавтомат будет работать в автоматическом режиме, не требуя постоянного внимания обслуживающего персонала, на любые нештатные ситуации отреагирует управляющая электроника, сохранив и здоровье сотрудников и безопасность техники.

Другие публикации

Оставьте заявку для консультации с менеджером

toplast.ru

Термопластавтомат (ТПА) для производства пластмасс, принцип работы и характеристики литьевых машин

Популярность использования предметов из пластмассы в частном, коммерческом и производственном обиходе растет с каждым днем. Это связано в первую очередь с долговечностью, износоустойчивостью и более низкой себестоимостью таких товаров, по сравнению с другими материалами. Поэтому на рынке сохраняется высокий спрос на пластиковые изделия.

Что такое термопластавтомат?

Термопластавтомат – прибор, с помощью которого отливаются изделия из пластмасс. Конструктивные особенности и технологические параметры устройства позволяют создавать предметы любых геометрических форм и размеров. В аппарате может использоваться различный полимерный гранулированный состав, для создания объектов разной толщины.

Отливка любого пластикового продукта подразумевает создание специальной пресс-формы, внутренние контуры которой должны полностью соответствовать будущему изделию. Принцип работы термопластавтомата требует использования ПФ выполненной из качественных материалов, гладкой, ровной, и устойчивой к температурным режимам, установленным для работы с полимерами. В противном случае не исключено появление трещин, сколов, шероховатостей и другого брака на готовой продукции.

Характеристики и преимущества ТПА

Термопластавтоматы необходимы для обеспечения бесперебойного, повторяющегося цикла производства, с увеличенной производительностью и уменьшенной трудозатратностью.

Литьевая машина может быть с ручным управлением или с автоматическим. Ручное не снижает качество готовой продукции, но является менее скоростным. Работа с ручным агрегатом требует знания и понимания технологических тонкостей. Автоматизация производственного процесса происходит с помощью электроники, которая полностью управляет агрегатом и контролирует весь процесс на предмет малейших отклонений от предустановленных параметров заливки.

Термопластавтоматы (ТПА) функционируют за счет гидравлических и электрических приводов, которыми обеспечивается высокоскоростная отливка продукции. Контроль проводится посредством «обратной связи», когда специальные электрические датчики постоянно проверяют температурные режимы, силу давления впрыска и остальные технологические параметры. В автоматизированные Тпа дополнительно внедрена система энергосбережения.

Стандартные гидравлические ручные термопластавтоматы состоят из:

- колонн узлов впрыска;

- шнековых цилиндров – местонахождение расплавленных полимерных составов, из которого шнеком впрыскивается определенный заданными параметрами объем сырья;

- емкости для хранения нужного объема материала обеспечивающего бесперебойное производство;

- гидравлической системы и узла запирания (может быть горизонтальный и вертикальный в зависимости от назначения).

Автоматическое оборудование дополняется:

- узлом для автоматического извлечения из ПФ готовой продукции;

- электроникой, которая управляет и контролирует процесс литья пластмассовых изделий.

Помимо этой комплектации, машины могут быть оснащены гидроаккумуляторами, высокоскоростными клапанами, регуляторами скорости и давления впрыска и другими устройствами обеспечивающими бесперебойное производство. Специальное внедрение дополнительной оснастки существенно влияет на производственный цикл и трудозатратность изготовления полимерных товаров с использованием литьевых машин.

Принцип работы термопластавтоматов

Термопластавтомат действует по принципу выдавливания нагретых и расплавленных полимерных гранул в заранее подготовленную ПФ. В резервуаре, оснащенном специальными нагревательными элементами, пластмасса нагревается до нужной температуры, после чего шнек выдавливает определенное количество массы в форму. Впрыскивание происходит под высоким давлением, чем обеспечивается заполнение всех участков формы. После этого ПФ смыкается, и под давление жидкий полимер затвердевает. Время застывания зависит от объема изделия и толщины его стенок. Когда материал застынет, ПФ открывается и изделие извлекается.

Выбор термопластавтомата полностью зависит производственного направления. Разные по своему типу и размеры, агрегаты рассчитаны на различные сферы деятельности. В зависимости от выбранного исходного материала и качества выполнения ПФ, возможно литье как крупногабаритных объектов (пластиковые детали для бытовой техники и автомобилей, садовая и домашняя утварь и т.д.), так и более мелких (упаковочные пакеты, маленькие запчасти и т.д.).

Литьевая машина производит как тонкостенные, так и толстостенные пластмассовые изделия, что значительно расширяет спектр его использования.

Термопластавтоматы, которые рассчитаны на беспрерывное, бесперебойное производство, отличаются более габаритными размерами, в них также используют узлы и системы автоматизации.

www.jonwai.ru

Термопластавтомат — это… Что такое Термопластавтомат?

Термопластавтомат (ТПА) — инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье (промлитье) осуществляется по ГОСТам.

Историческая справка

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость. Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, на которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс.

На основе патента на метод изготовления под давлением металлических отливок, полученного в 1870 году Джоном Смитом и Джессом Локом, братья Хайат разработали и в 1872 году запатентовали первую машину для литья пластмассы под давлением. Три таких машины несколько десятилетий работали на одной из американских фабрик; выпускалась только продукция достаточно простой формы. Изобретённая братьями Хайат уплотнительная машина стала прототипом литьевой машины.

Поскольку единственным материалом, используемым для литья под давлением, был целлулоид, в течение последующих 50 лет в данной отрасли мало что изменилось. Однако в 1904 году англичанину Э. Л. Гейлорду удалось запатентовать саму технологию литья под давлением.

В 1919 году немцу А. Эйхенгрюну удалось установить технологические условия литья под давлением целлулоидных деталей сложной формы. Таким образом, процесс литья под давлением был в четвёртый раз изобретён заново.

В течение 1930-х и 1940-х годов термопластавтоматы выпускались несколькими компаниями в США и Европе. Одно из важных усовершенствований было сделано в 1932 году, когда Г. Гастров впервые использовал торпеду[неизвестный термин] в зоне плавления поршневой машины. В некотором роде это устройство сходно с дорном в машине, запатентованной Хайатом в 1872 году. С помощью торпеды значительно повышалась производительность пластикации. Машины такой конструкции могли изготавливать лишь толстостенные детали, с использование впускных литников большого диаметра.

Для увеличения скорости и давления впрыска до уровня, позволяющего производить тонкостенные детали, в 1948 году компанией Jackson and Church была создана шнековая литьевая машина с двухступенчатым силовым контуром. Данная конструкция состояла из шнекового пластикатора и поршневого узла впрыска. В 1943 году заявку на получение патента подал Х. Бек, работавший на немецком предприятии I.G. Farbenindustrie, который в качестве впрыскивающего поршня использовал сам пластицирующий шнек. Патент был выдан в 1952 году.

Крупнейший[источник не указан 135 дней] термопластавтомат на территории Российской Федерации изготовлен в Австрии, обладает усилием смыкания в 5500 тонн и позволяет отливать изделия весом до 30 килограмм. Это оборудование было приобретено с целью изготовления мусорных баков.[источник не указан 135 дней]

См. также

Литьё пластмасс под давлением

Примечания

dic.academic.ru