17 Технологический процесс вулканизации покрышек

В настоящее время основным оборудованием для вулканизации покрышек, камер и ободных лент является оборудование, в котором производится вулканизация только одной (одноформовые) или одновременно двух (двухформовые) заготовок. Такое оборудование получило название индивидуальных вулканизаторов. Работа этих вулканизаторов в пределах загрузки заготовок и выгрузки готового изделия полностью автоматизирована.

В последние годы индивидуальные вулканизаторы для покрышек значительно усовершенствованные благодаря совмещению ряда операций, ранее проводимых до вулканизации (формование) и после вулканизации (выемка варочной камеры). Все операции, начиная от загрузки и кончая выгрузкой свулканизованной покрышки, полностью автоматизированы.

Индивидуальные

вулканизаторы – прессы специальной

конструкции с

закрепленной формой применяют преимущественно для вулканизации многослойных

автомобильных покрышек больших размеров,

а также для вулканизованных камер,

ободных лент, технических изделий,

некоторых видов резиновой обуви.

По конструкции вулканизаторы подразделяют на одно- и двухместные, применяемые для крупногабаритных изделий, и многогнездные – для малогабаритных технических изделий. Давление в вулканизаторах создается посредством гидравлических устройств.

В

шинном производстве применяют одноместные

или двухместные вулканизаторы

автоклавного типа для изготовления

автопокрышек. Особенность вулканизации

автомобильных покрышек заключается в

том, что в этом процессе необходимо

достичь прочного соединения всех деталей

покрышки, в результате чего она

приобретает определенную форму. Для

обеспечения необходимого внутреннего

давления при вулканизации применяют

внутренние эластичные формы – варочные

камеры, которые закладывают внутрь

покрышек. Варочная камера имеет вид

полого резинового кольца с утолщенным

сердечником, снабженным вентилем, через

который в полость варочной камеры

поступает перегретая вода и пар. Перед

вводом перегретой воды варочные

камеры обычно прогревают насыщенным

паром.

Собранную невулканизованную покрышку с варочной камерой помещают на

нижнюю полуформувулканизатора, затем вентиль варочной камеры соединяют

через

специальное устройство (адаптер) с

системой трубопроводов, по которым

согласно

установленному режиму

вулканизации

подают необходимый теплоноситель

или агент давления. Далее вулканизатор

закрывают, при этом стенки полуформ

смыкаются.

Внутрь варочной камеры для ее прогрева

сначала подают насыщенный пар под

давлением до 1,3 МПа, а затем под давлением

2–2,5 МПа перегретую воду с температурой

175–180 ºС для обеспечения прессующего

давления на покрышку с целью ее

окончательного формования и вулканизации.

Под действием перегретой воды, находящейся

под давлением, варочная камера раздувается

и плотно прижимает невулканизованную

покрышку к поверхности формы, благодаря

чему на поверхности покрышки отпечатывается

рисунок, выгравированный на форме,

и происходит прочное соединение всех

слоев.

Индивидуальные

вулканизаторы (для покрышек) выпускаются

различных размеров: 36, 45, 55, 65 и 85 дюймов,

с распорным усилием от 1,2 до 11 МН и

внутренним диаметром паровой камеры

от 1000 до 3250 мм. Размер вулканизаторов

(в дюймах) показывает расстояние между

шатунами рычажно-кривошипного механизма. В обозначении вулканизатора указывают

максимальное допустимое распорное

усилие на пресс-форму. Например: ИВП–310

– индивидуальный вулканизатор для

покрышек с максимальным допустимым

распорным усилием на пресс-форму 3,10 МН.

При вулканизации в индивидуальных

вулканизаторах ездовых камер прессующий

агент (сжатый воздух) подают непосредственно

через вентиль внутрь камеры, а теплоноситель

(насыщенный водяной пар) под давлением

0,5–0,8 МПа – внутрь паровой камеры.

В обозначении вулканизатора указывают

максимальное допустимое распорное

усилие на пресс-форму. Например: ИВП–310

– индивидуальный вулканизатор для

покрышек с максимальным допустимым

распорным усилием на пресс-форму 3,10 МН.

При вулканизации в индивидуальных

вулканизаторах ездовых камер прессующий

агент (сжатый воздух) подают непосредственно

через вентиль внутрь камеры, а теплоноситель

(насыщенный водяной пар) под давлением

0,5–0,8 МПа – внутрь паровой камеры.

История резины. Для чего нужна вулканизация

https://ria.ru/20060615/49520229.html

История резины. Для чего нужна вулканизация

История резины. Для чего нужна вулканизация — РИА Новости, 07.06.2008

История резины. Для чего нужна вулканизация

В России первое крупное предприятие резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником». Сегодня лидирующие позиции по объемам производства всех видов шин России занимают компании «Сибур–Русские шины», «Нижнекамскшина» и «Amtel-Vredestein».

2006-06-15T11:38

2006-06-15T11:38

2008-06-07T04:37

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdnn21.img.ria.ru/images/sharing/article/49520229.jpg?1212799045

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2006

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4. 7

7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

справки

Справки

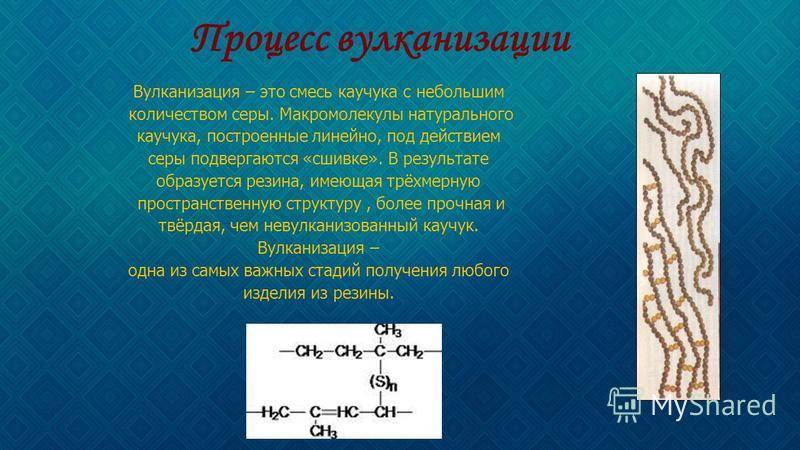

Вулканизация является одной из существенных операций каучукового производства.

Изобретателем способа вулканизации считают американца Чарльза Гудьира (1800–1860), который с 1830 года пытался создать материал, способный оставаться эластичным и прочным в жару и холод. Он обрабатывал резиновую смолу кислотой, кипятил ее в магнезии, добавлял различные вещества, однако все его изделия превращались в липкую массу в первый же жаркий день. Открытие пришло к изобретателю случайно.

В 1839 году, работая на Массачусетской резиновой фабрике, он однажды уронил на раскаленную плиту ком резины, перемешанной с серой. Вопреки ожиданию, она не расплавилась, а наоборот, обуглилась, словно кожа. В первом своем патенте он предложил подвергать каучук воздействию нитрита меди и царской водки. Впоследствии изобретатель обнаружил, что резина становится невосприимчивой к температурным воздействиям при добавлении серы и свинца. После многочисленных испытаний Гудьир нашел оптимальный режим вулканизации; он смешал каучук, серу и свинцовый порошок и нагрел эту смесь до определенной температуры, в результате чего получилась резина, которая не изменяла свои свойства ни под влиянием солнечных лучей, ни под воздействием холода. Самой необыкновенной ее особенностью являлась упругость.

Вопреки ожиданию, она не расплавилась, а наоборот, обуглилась, словно кожа. В первом своем патенте он предложил подвергать каучук воздействию нитрита меди и царской водки. Впоследствии изобретатель обнаружил, что резина становится невосприимчивой к температурным воздействиям при добавлении серы и свинца. После многочисленных испытаний Гудьир нашел оптимальный режим вулканизации; он смешал каучук, серу и свинцовый порошок и нагрел эту смесь до определенной температуры, в результате чего получилась резина, которая не изменяла свои свойства ни под влиянием солнечных лучей, ни под воздействием холода. Самой необыкновенной ее особенностью являлась упругость.

15 июня 1844 года он запатентовал способ вулканизации резины. Это изобретение, по мнению многих историков, поставило Чарльза Гудьира в один ряд с другими великими создателями автомобиля. А открытое явление по превращению каучука в резину получило название в честь бога огня Вулкана — вулканизация.

Для вулканизации резины прежде употребляли одну серу, но потом было предложено множество веществ, содержащих в составе серу: сернистые щелочи, сернистый кальций, сернистые мышьяк, сурьма, свинец, ртуть серноватисто-свинцовая, цинковые соли, хлористая сера и др. Таким образом, процесс вулканизации сделал возможным использование каучука в производстве, что дало толчок к промышленному производству резины и автомобильных покрышек. Начало применению каучука в шинной промышленности положили, сами того не подозревая, англичанин Роберт Вильям Томсон, который в 1846 году изобрёл «патентованные воздушные колеса», и ирландский ветеринар Джон Бойд Денлоб, натянувший каучуковую трубку на колесо велосипеда своего маленького сына.

Таким образом, процесс вулканизации сделал возможным использование каучука в производстве, что дало толчок к промышленному производству резины и автомобильных покрышек. Начало применению каучука в шинной промышленности положили, сами того не подозревая, англичанин Роберт Вильям Томсон, который в 1846 году изобрёл «патентованные воздушные колеса», и ирландский ветеринар Джон Бойд Денлоб, натянувший каучуковую трубку на колесо велосипеда своего маленького сына.

По всему миру быстро стали множиться заводы и фабрики бытовых резиновых изделий, сильно возрос спрос на каучук в связи с развитием транспорта, особенно в автомобильной промышленности.

Крупнейшим производителем резинотехнических изделий является американская компания «Гудьир тайр энд раббер», известная прежде всего своими автомобильными покрышками. Ей принадлежат также торговые марки «Dunlop», «Fulda», «Kelly», «Debica», «Sava». История фирмы началась в 1898 году в США, когда братья Фрэнк и Чарлз Сейберлинги основали в Арконе (штат Огайо) компанию по производству шин для велосипедов и грузовиков. Новейшая история GoodYear ознаменована, прежде всего, появлением в 1992 году дождевых шин Aquatread. Идея разделить протектор глубокой центральной канавкой для лучшего водоотвода оказалась революционной. В настоящее время компания представлена на шести континентах. CoodYear продает свои шины в 185 странах. GoodYear отождествляется с безусловно высоким качеством и ведущими позициями в шинной промышленности мира.

Новейшая история GoodYear ознаменована, прежде всего, появлением в 1992 году дождевых шин Aquatread. Идея разделить протектор глубокой центральной канавкой для лучшего водоотвода оказалась революционной. В настоящее время компания представлена на шести континентах. CoodYear продает свои шины в 185 странах. GoodYear отождествляется с безусловно высоким качеством и ведущими позициями в шинной промышленности мира.

В России первое крупное предприятие резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником» (с 1922 года «Красный треугольник»). За ним были основаны и другие русские заводы резиновых изделий: «Каучук» и «Богатырь» в Москве, «Проводник» в Риге и другие.

Сегодня лидирующие позиции по объемам производства всех видов шин России занимают компании «Сибур–Русские шины», «Нижнекамскшина» и «Amtel-Vredestein» (в совокупности 92,2% от общего объема производства).

Современная шинная промышленность требует постоянного обновления оборудования и технологии, так как требования к шинам стремительно повышаются. Например, в 1980-е годы легковые радиальные шины категории S (скорость до 180 км/час) являли собой одно из достижений технического прогресса, в 1990-х годах их заменили шины категории Н (скорость 210 км/час), а в настоящее время рынок требует шины категории Z (240 км/час). Для таких скоростей важнейшим эксплуатационным фактором становится силовая неоднородность. Сегодня используются новые материалы: высокопрочный текстильный корд, металлокорд, новые типы каучуков и техуглерода, кремнекислотные наполнители и другие химикатные добавки. В России только на шинных заводах «АК «Сибур» производятся такие уникальные виды шинной продукции, как цельнометаллокордные шины с металлокордом в каркасе (ЦМК, All steel), шинопневматические муфты для буровых установок, массивные шины и шины «Суперэластик».

Например, в 1980-е годы легковые радиальные шины категории S (скорость до 180 км/час) являли собой одно из достижений технического прогресса, в 1990-х годах их заменили шины категории Н (скорость 210 км/час), а в настоящее время рынок требует шины категории Z (240 км/час). Для таких скоростей важнейшим эксплуатационным фактором становится силовая неоднородность. Сегодня используются новые материалы: высокопрочный текстильный корд, металлокорд, новые типы каучуков и техуглерода, кремнекислотные наполнители и другие химикатные добавки. В России только на шинных заводах «АК «Сибур» производятся такие уникальные виды шинной продукции, как цельнометаллокордные шины с металлокордом в каркасе (ЦМК, All steel), шинопневматические муфты для буровых установок, массивные шины и шины «Суперэластик».

Все справки>>

FindSourcing – Вулканизация

Вулканизация – это процесс превращения натурального каучука в отвержденный, более прочный каучук. Он станет менее липким, а поскольку каучук обычно слегка плавится в процессе контролируемой вулканизации, он связывается с окружающими материалами. Это в значительной степени заменяет цемент (клей). Это отличная особенность для обуви, которая использовалась в течение длительного времени. Вулканизация в основном используется в производстве кроссовок, но с помощью этой техники можно производить большое разнообразие обуви.

Это в значительной степени заменяет цемент (клей). Это отличная особенность для обуви, которая использовалась в течение длительного времени. Вулканизация в основном используется в производстве кроссовок, но с помощью этой техники можно производить большое разнообразие обуви.

Каучук можно вулканизировать разными способами, используя различные химические вещества, обычно смесь серы или комбинацию тепла и химикатов. Этот процесс отверждения превращает резину из легко рвущейся, мягкой и липкой в прочный, но гибкий материал, подходящий для сложных условий, таких как обувь или автомобильные шины.

В обувной промышленности наиболее распространенным способом вулканизации является тепловая и химическая вулканизация. Резина должна достичь температуры 170 градусов для правильной вулканизации. Эта температура создает ограничения в отношении того, какие материалы следует рассматривать для изготовления вулканизированной обуви. Ткани на полимерной основе, такие как полиэстер, полиамид или пластиковые люверсы и т. д., представляют большой риск расплавления в процессе. Однако существуют также термостойкие материалы на основе полимеров, подходящие для вулканизации.

д., представляют большой риск расплавления в процессе. Однако существуют также термостойкие материалы на основе полимеров, подходящие для вулканизации.

Из-за температуры колодки, используемые для вулканизированного производства, сделаны из алюминия, чтобы поддерживать тепло, а также равномерно распределять его по всему изделию.

Алюминий последний раз использовался в производстве вулканизированной обуви.

Как правило, используется метод прокладки доски, при котором верх собирается так же, как и цементная конструкция, но надевается на алюминиевую колодку.

Нижняя подошва либо календарная, либо формованная, а затем вокруг соединения подошвы и верха обматывается клейкая лента, чтобы скрыть зазор. Календарные подошвы изготавливаются путем пропускания непрерывного листа невулканизированной резины через двухвалковый пресс. Верхний ролик имеет вытравленный рисунок протектора, а нижний ролик гладкий. После прессования подошвы обрезаются по форме с помощью режущего штампа или вручную. Затем неотвержденные подошвы накладываются на верхнюю часть ботинка и вулканизируются вместе, образуя бесшовную постоянную химическую и физическую связь.

Затем неотвержденные подошвы накладываются на верхнюю часть ботинка и вулканизируются вместе, образуя бесшовную постоянную химическую и физическую связь.

Подошва с календарем

После наклеивания липкой ленты обувь обрезается и чистится, удаляя всю грязь от предыдущих процессов и следя за тем, чтобы обувь была чистой.

Лента Foxing Tape

Лента Foxing представляет собой прямоугольную резиновую нить, используемую для увеличения сцепления между верхом и подошвой. Иногда упоминается как «стенка подошвы» из-за характеристики, в которой она указана. Форма приобретается путем прессования резины через форму, разные цвета могут быть получены из нескольких источников материала, каждый из которых имеет свой цвет. Лисица обрабатывается как бесконечная лента, а затем нарезается на нужную длину для последующего прикрепления.

Липкая лента для производства кроссовок экструдируется.

Последним этапом является фактическая вулканизация, которая может выполняться различными методами. Чаще всего используется автоклав. Печь под давлением, обычно работающая при температуре 120-180 градусов Цельсия и давлении 140-350 кПа. При 170°С вулканизация начинается примерно через 10 минут.

Печи для вулканизации, также известные как автоклавы, для вулканизации обуви и лотка с кроссовками.

Полный процесс изготовления вулканизированной доски для кроссовок, отвержденных в автоклаве.

Готовая вулканизированная колодка. В данном случае стиль Джека Перселла от Converse в холсте.

Обычно термин вулканизация в обувной промышленности относится к автоклавному методу. Однако есть и другие способы вулканизации резины, а также технически вулканизированная обувь. Можно и то, и другое приготовить.

Традиционный метод вулканизации, часто используемый в Испании.

Существуют и другие процессы вулканизации для создания обуви. Один из них — традиционный метод, обычно используемый в Испании. Незатвердевшие резиновые грануляты помещают в нагретую форму (рисунок). Верх подготавливается и выдерживается, затем под давлением помещается в форму. Вместе с плавлением резины создается форма подошвы из формы подошвы.

Один из видов тапочек, созданный с помощью традиционного испанского процесса вулканизации.

Другой вид процесса вулканизации.

История

Есть доказательства того, что месопотамцы вулканизировали каучук еще в 1600 г. до н.э. На другом конце света также есть следы каучука, являющегося важной частью жизни. В том, что сегодня известно как Мексика, с 1400 г. до н. Слово «ольмек» переводится как «резиновые люди».

Латексный мяч, сделанный ольмеками на территории современной Мексики.

1832 человек по имени Натаниэль Мэнли Хейворд работал на фабрике по производству каучука в Роксбери, штат Коннектикут, США, где он сделал случайное открытие. Он обнаружил, что каучук теряет всю свою вязкость при контакте с серой. Он поделился своим открытием с Чарльзом Гудьиром (не связанным с гудьером), но первым, кто запатентовал процесс вулканизации каучука, был Томас Ханкук в мае 1845 года в Великобритании. Три недели спустя, в июне 1845 года, Чарльз Гудьир получил патент в Соединенных Штатах. Позже он написал в своей автобиографии Gum-Elastica:

«… Изобретатель провел эксперименты, чтобы установить влияние тепла на тот же состав, который разложился в почтовых мешках и других предметах. Он был удивлен, обнаружив, что образец, небрежно прикасавшийся к горячей плите, обуглился, как кожа».

«Он сделал прямой вывод, что если бы процесс обугливания можно было остановить в нужном месте, он мог бы полностью лишить жевательную резинку ее природной клейкости, что сделало бы ее лучше, чем нативная жевательная резинка. При дальнейшем испытании с нагреванием он еще больше убедился в правильности этого вывода, обнаружив, что индийский каучук не может быть расплавлен в кипящей сере ни при какой температуре, а всегда обугливается. Он предпринял еще одну попытку нагревания аналогичной ткани перед открытым огнем. Последовал тот же эффект, что и обугливание жевательной резинки. Были и другие признаки успеха в достижении желаемого результата, так как на краю обугленной части появлялась линия или граница, которая не была обугленной, а полностью вылеченной».

При дальнейшем испытании с нагреванием он еще больше убедился в правильности этого вывода, обнаружив, что индийский каучук не может быть расплавлен в кипящей сере ни при какой температуре, а всегда обугливается. Он предпринял еще одну попытку нагревания аналогичной ткани перед открытым огнем. Последовал тот же эффект, что и обугливание жевательной резинки. Были и другие признаки успеха в достижении желаемого результата, так как на краю обугленной части появлялась линия или граница, которая не была обугленной, а полностью вылеченной».

Вулканизированная обувь увидела свет в 1892 году, когда бренд Colchester Rubber Co. создал первые «Баскетбольные кроссовки». Бренд был создан Colchester Rubber Company, которая располагалась в том же здании, которое ранее принадлежало дизайну Hayward

1892 Colchester Rubber Co.

Colchester Rubber Co. — предшественник бренда Keds, который был основан в 1916 году и продолжил традиции производства вулканизированной обуви.

В начале 20-го века начали появляться другие бренды, такие как Converse, основанная 1908.

Вулканизация | Encyclopedia.com

Gale

Просмотров Обновлен 23 мая 2018 г.

Rubber в качестве натурального продукта

Вулканизация и свойства вулканизированных каучука

Ресурсы

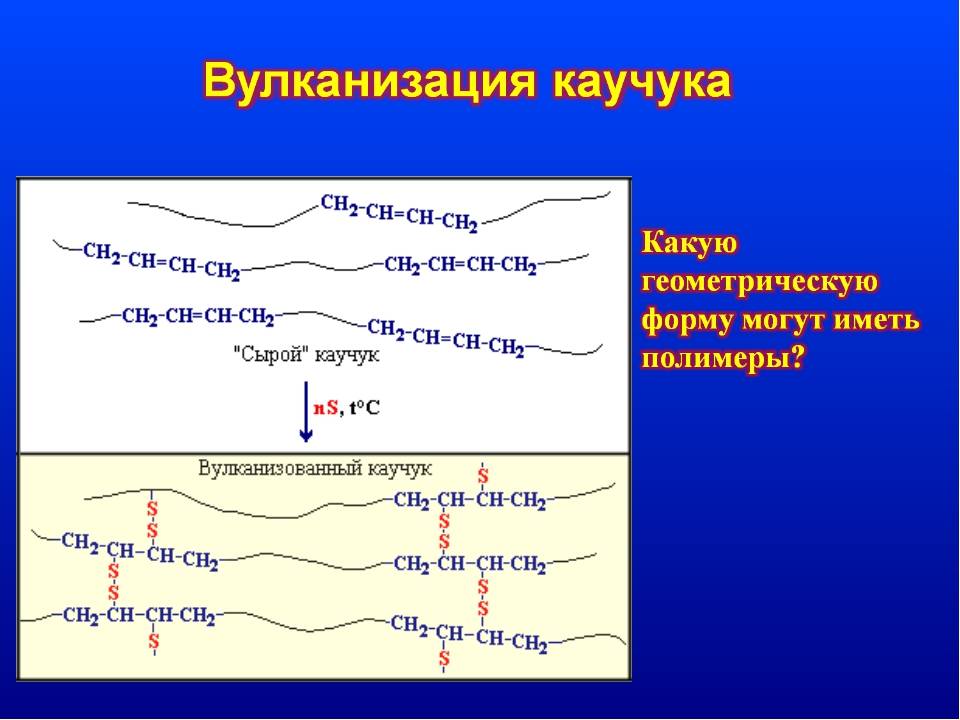

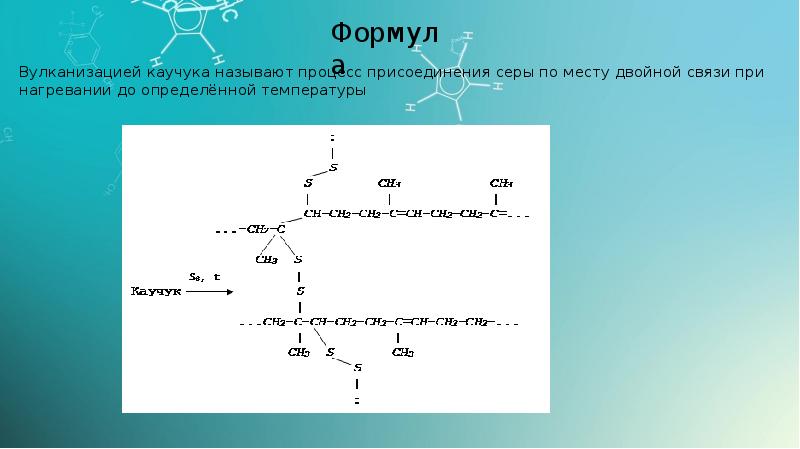

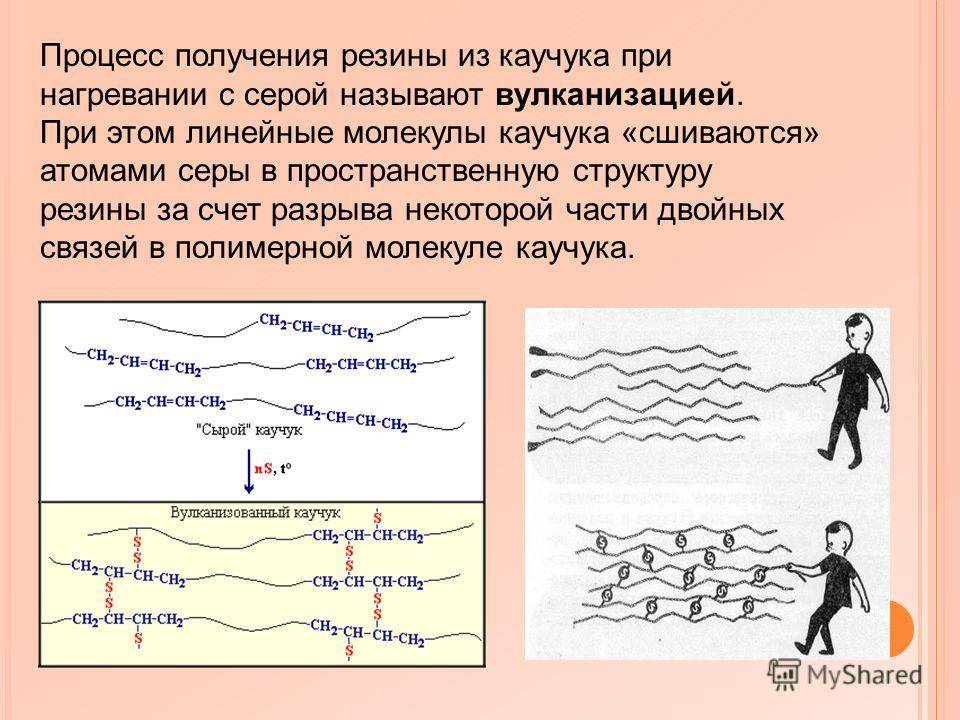

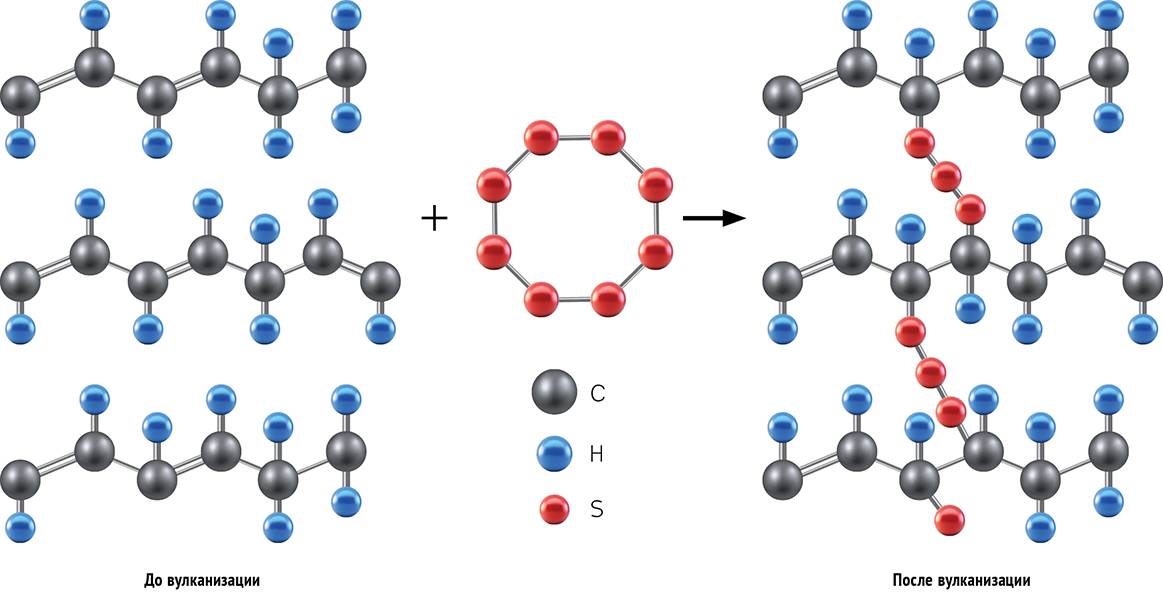

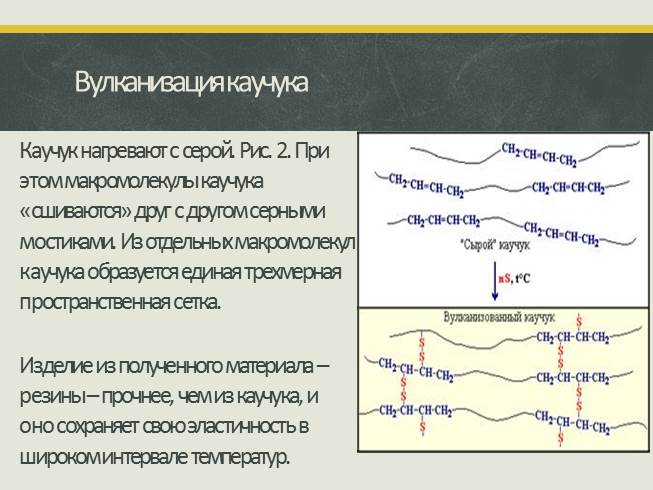

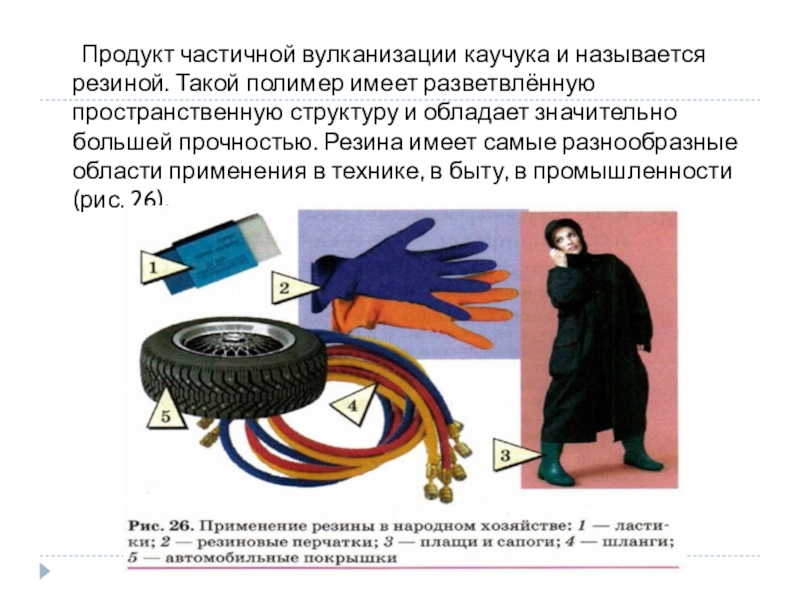

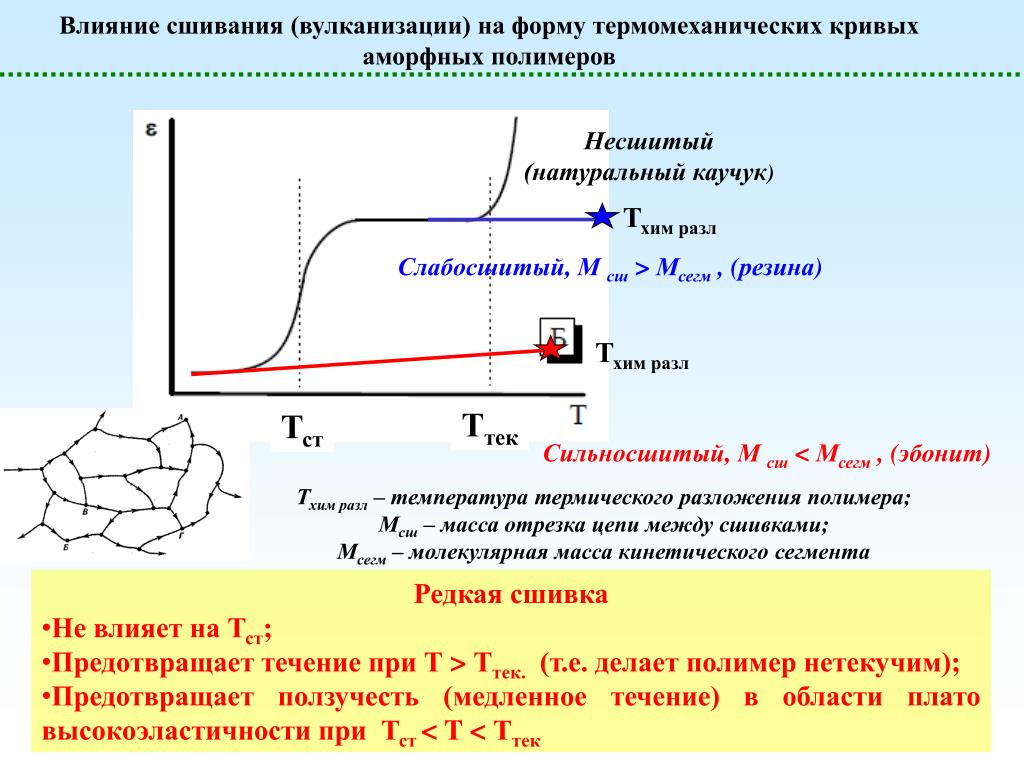

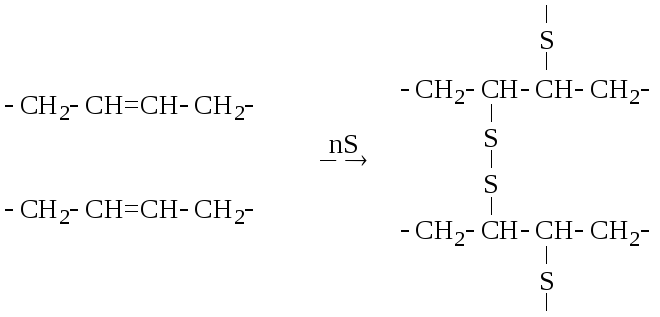

Вулканизация — это процесс, с помощью которых резиновые молекулы (Polymers или MACROMCLOM. повторяющиеся звенья или мономеры, называемые изопреном), сшиваются друг с другом при нагревании жидкого каучука с серой. Он назван в честь римского бога огня Вулкана. Сшивание увеличивает эластичность и прочность каучука примерно в десять раз, но количество сшивания необходимо контролировать, чтобы избежать образования хрупкого и неэластичного вещества. Этот процесс используется, потому что натуральный каучук портится через несколько дней. Крупные молекулы каучука распадаются при окислении на воздухе, особенно под воздействием ультрафиолетового излучения солнца.

Процесс вулканизации был открыт случайно в 1839 году американским изобретателем Чарльзом Гудьиром (1800–1860), когда он бросил на горячую плиту каучук, содержащий серу. Компания Goodyear продолжила это открытие и впоследствии разработала процесс вулканизации. В 1844 году компания Goodyear получила патент США № 3644.

Натуральный каучук получают из каучукового дерева (Hevea brasiliensis) и представляет собой белую жидкость молочного цвета, называемую латексом. Большая часть каучука поступает из Малайзии и других стран Восточной Азии. Латекс также можно увидеть в виде белой жидкости в стеблях одуванчика. Латекс из дерева на самом деле представляет собой суспензию частиц каучука в воде.

Каучук представляет собой полимер (длинная цепь из повторяющихся звеньев) изопрена. Натуральный каучук относительно реактивен и особенно подвержен окислению.

В процессе вулканизации добавленная сера позволяет разорвать некоторые связи C-H и заменить их связями C-S. Процесс вулканизации сшивает цепи или полиизопрен друг с другом. Сшитые молекулы создают трехмерную сеть каучука. Каждая поперечная связь представляет собой цепь примерно из восьми атомов серы между двумя длинными цепями полиизопрена.

Процесс вулканизации сшивает цепи или полиизопрен друг с другом. Сшитые молекулы создают трехмерную сеть каучука. Каждая поперечная связь представляет собой цепь примерно из восьми атомов серы между двумя длинными цепями полиизопрена.

Вулканизированный каучук примерно в десять раз прочнее натурального каучука, а также примерно в десять раз более жесткий. Однако он по-прежнему очень эластичен, а это значит, что его можно обратимо растянуть. Эластичные полимеры иногда называют эластомерами. Оптимальное количество серы, добавляемой в каучук, составляет около 10 мас.%. Добавление избытка серы дает очень хрупкое и неэластичное вещество, называемое эбонитом. Искусственно изготовленный или синтетический каучук также можно вулканизировать, и процесс аналогичен.

На рис. 1 показано, что происходит с каучуком, когда длинные цепи полиизопрена сшиты в части А, макромолекулы изогнуты и расположены хаотично. В части b цепи сшиты, но все же расположены случайным образом. Молекулы выравниваются, когда резина растягивается. Если бы отдельные цепи не были сшиты, каждая цепь могла бы свободно скользить друг мимо друга.

Если бы отдельные цепи не были сшиты, каждая цепь могла бы свободно скользить друг мимо друга.

ДРУГОЕ

Индийская академия наук . «Вулканизация резины».

Международный совет по исследованиям и разработкам в области каучука . «История натурального каучука».

Национальный зал славы изобретателей . «Профили изобретателей Зала славы: Чарльз Гудиер».

Луи Готлиб

Научная энциклопедия Гейла

gale

просмотров обновлено 17 мая 2018

Вулканизация — это процесс, при котором молекулы каучука (полимеры или макромолекулы, состоящие из повторяющихся звеньев или мономеров, называемых изопреном) сшиваются друг с другом путем нагревания жидкого каучука с сера . Сшивание увеличивает эластичность и прочность каучука примерно в десять раз, но количество сшивания необходимо контролировать, чтобы избежать образования хрупкого и неэластичного вещества. Процесс вулканизации был открыт случайно в 1839 году.американским изобретателем Чарльзом Гудьиром (1800-1860), когда он бросил на горячую плиту каучук, содержащий серу. Компания Goodyear продолжила это открытие и впоследствии разработала процесс вулканизации. В 1844 году компания Goodyear получила патент США № 3644.

Сшивание увеличивает эластичность и прочность каучука примерно в десять раз, но количество сшивания необходимо контролировать, чтобы избежать образования хрупкого и неэластичного вещества. Процесс вулканизации был открыт случайно в 1839 году.американским изобретателем Чарльзом Гудьиром (1800-1860), когда он бросил на горячую плиту каучук, содержащий серу. Компания Goodyear продолжила это открытие и впоследствии разработала процесс вулканизации. В 1844 году компания Goodyear получила патент США № 3644.

Каучук как натуральный продукт

Натуральный каучук получают из каучукового дерева ( Hevea brasiliensis ) и представляют собой белую жидкость молочного цвета, называемую латексом . Большая часть каучука поступает из Малайзии и других стран Востока 9.0153 Азия . Латекс также можно увидеть в виде белой жидкости в стеблях одуванчика. Латекс из дерева на самом деле представляет собой суспензию частиц каучука в воде . Каучук представляет собой полимер (длинная цепь, состоящая из повторяющихся звеньев) изопрена. Натуральный каучук относительно реактивен и особенно подвержен окислению.

Натуральный каучук относительно реактивен и особенно подвержен окислению.

Вулканизация и свойства вулканизированной резины

В процессе вулканизации добавленная сера позволяет разорвать некоторые связи C-H и заменить их связями C-S. Процесс вулканизации сшивает цепи или полиизопрен друг с другом. Сшитые молекулы создают трехмерную сеть каучука. Каждая поперечная связь представляет собой цепочку из восьми соединений серы 9.0153 атома между двумя длинными цепями полиизопрена.

Вулканизированный каучук примерно в 10 раз прочнее натурального каучука, а также примерно в 10 раз более жесткий. Однако он по-прежнему очень эластичен, а это значит, что его можно обратимо растянуть. Эластичные полимеры иногда называют эластомерами. Оптимальное количество серы, добавляемой в каучук, составляет около 10 мас.%. Добавление избытка серы дает очень хрупкое и неэластичное вещество, называемое эбонитом. Искусственный или синтетический каучук также можно вулканизировать, и процесс аналогичен.