что нужно для полуавтоматической сварки

Сварка с помощью автомата и полуавтомата позволяет создавать высококачественные надежные соединения деталей из разнообразных металлов совершенно любой толщины.

По этой причине она широко применяется на крупных производственных предприятиях разных отраслей промышленности. Но работа с полуавтоматическим оборудованием отличается от сварки полностью автоматизированным агрегатом.

Полуавтоматическая сварка: принцип работы, видовое разнообразие

Сварочный аппарат состоит из следующих компонентов:

- горелка;

- шланг для подачи проволоки;

- механизм подачи проволоки;

- панель управления рабочими процессами;

- проволока в мотке;

- электропровод;

- система полуавтоматического управления;

- шланг для подачи газа;

- редуктор для снижения газового давления;

- нагреватель;

- баллон с газом высокого давления;

- выпрямитель.

На отечественном рынке присутствует большое разнообразие подобного оборудования. Дабы упорядочить его виды, обратимся к одной из наиболее распространенных классификаций. По мере автоматизации сварных процессов сварочные аппараты могут быть ручными, полуавтоматическими и автоматическими.

Первый тип подобного оборудования более подходит для бытового использования, а второй и третий – для применения на крупных предприятиях, так как сварочные автоматы, полуавтоматы отличаются более высокой производительностью за единицу времени, а также позволяют получить более качественные соединения металлов, нежели при работе ручным сварным агрегатом.

Но стоит заметить, что автоматические сварки стоят значительно дороже ручных агрегатов, поскольку характеризуются более высоким комфортом для пользователя, имеют широкие функциональные возможности, работают дольше.

Полуавтоматы выступают наиболее приемлемым вариантом по соотношению цены, комфортабельности работы и количества функций.

Чтобы понять иные достоинства полуавтоматов, нужно уяснить, как работает полуавтоматическая сварка:

- внутри аппарата находится катушка с проволокой, выполняющей функцию плавящегося электрода и автоматический механизм подачи такой проволоки;

- подвижная проволока пропускается через газовое сопло под напряжением, что приводит к ее расплавлению;

- стабильная длина дуги обеспечивается автоматическим механизмом подачи сварки;

- оператор выбирает на свое усмотрение направление тока и скорость подачи проволоки для сварки, учитывая вид металла и скорость перемещения газовой горелки.

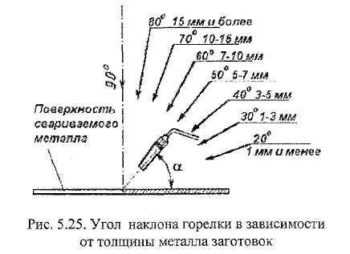

Зависимость угла наклона горелки от толщины заготовки.

Понимание принципа работы полуавтоматической сварки позволяет уяснить, чем отличается автомат от полуавтомата. В автомате абсолютно все процессы автоматизированы, то есть, выполняются системой управления. В полуавтоматических сварочных аппаратах, как было сказано выше, некоторые из операций остаются за сварщиком.

Полуавтоматическая сварка делится на разные виды, исходя из наличия определенных характеристик.

По способу защиты материала в процессе выполнения сварных работ различают полуавтоматы для сварки:

- под флюсом;

- в инертных и активных газах.

Также полуавтоматы могут быть:

- Однофазными.

Функционируют от сети с напряжением в 220В, но если оно скачет, электрическая дуга не будет постоянной. Такое положение дел опасно появлению дефектов на сварных соединениях. - Трехфазными.

Функционируют не от каждой розетки, однако гарантируют высокое качество работы при любых нагрузках.

Чтобы стать высококвалифицированным сварщиком, важно уяснить, что нужно для сварки полуавтоматом: каких правил придерживаться, какие расходные материалы использовать.

Правильная техника сварки с помощью полуавтомата

Техника варения сварочным полуавтоматом крайне важна для получения качественных соединений, которые не утратят первоначальных эксплуатационных параметров со временем. Она отличается от технологии выполнения электродуговой ручной сварки.

Существенно и различие автоматически функционирующих приборов от полуавтоматических агрегатов. Рассмотрим основные техники сварных работ полуавтоматом.

Особенности сварных работ в среде защитного газа

При выполнении сварочных работ с использованием полуавтоматического оборудования может применяться газ. Это позволяет снизить процесс окисления металлической детали, подвергаемой сварке, и повысить прочностные характеристики созданного соединения.

Газ для сварочного полуавтомата можно применить разный, но чаще остальных используют: углекислый газ, гелий. Объяснить такую тенденцию можно их доступностью и низким расходованием при выполнении сварных работ.

Важно! При работе с углекислотой крайне важно качество предварительной подготовки свариваемой детали: чем тщательнее выполнена зачистка металлической поверхности, тем меньше вероятность, что на ней останутся частички пыли, грязи, остатки лакокрасочных изделий, ржавчина. Зачистку выполняют с помощью наждачной бумаги или железной щетки.

Технология сваривания позволит понять, как пользоваться сварочным аппаратом при работе с газами.

Сварка в среде защитного газа.

Их существует несколько видов:

- Непрерывное сваривание подразумевает ведение горелкой или электродом от начала и до конца шва.

Такая техника требует большого мастерства. - Точечная сварка предполагает соединение металлических деталей путем организации множества сварных точек, а не при помощи сплошной дорожки.

- Сварное соединение коротким замыканием осуществляется, в большинстве ситуаций, для тонколистового металла путем его расплавления за счет подачи импульсов от короткого замыкания, образуемого в аппарате.

После замыкания расплавленный металл образует каплю, которая и соединяет две детали.

Многие мастера выбирают режим переменного тока при выполнении сварки полуавтоматом с углекислым газом. В начале работы оборудование следует настроить, исходя из типа рабочего металла и его толщины. Режим сварки определит расход газа, а вот проволока расходуется, в среднем, по 4 см за секунду.

На заметку! Уточнить настройки можно в таблицах ГОСТа с указанием актуального режима и норм для каждого вида металла.

После настройки оборудования и подготовки деталей можно начать соединение поверхностей с помощью полуавтомата. Включите подачу газа, возбудите электрическую дугу, коснувшись проволокой рабочей детали. Нажатие на кнопку Пуск на корпусе агрегата запускает механическую подачу электрода.

Качество швов определит соблюдение важных нюансов при работе:

- держите и ведите проволоку строго прямо, но не вплотную к заготовке, чтобы сохранить хороший обзор сварной ванны;

- соблюдайте нужный интервал между кромками свариваемых деталей при работе;

- согласно данной технологии толщина изделия до 1 см требует зазора не более 1 мм, а толщина изделия более 1 см требует зазора в размере 10% от данной величины.

Технология работы с алюминием

Сварка полуавтомат позволяет варить разного рода металлы, и в том числе алюминий.

Схема сварки металла горелкой.

Но при работе с таким металлом важно соблюдать особые правила, поскольку процесс характеризуется особенными свойствами:

- Поверхность алюминия покрыта тонким слоем амальгамы с температурой плавления намного выше, нежели у самого металла.

Поэтому потребуется применить инертный газ – аргон. - Алюминий быстро поддается плавлению, поэтому течет.

Чтобы избежать негативных последствий при работе сварочным полуавтоматом, примените подложка. - Сама сварка осуществляется плавящимися электродами при постоянном токе обратной полярности.

То есть, на деталь фиксируется отрицательный заряд, а на горелке – положительный.

Описанные приемы выполнения сварки алюминия позволят добиться качественного плавления заготовки и быстрого разрушение верхнего слоя, что в итоге обеспечит сварщику возможность создать надежные сварные швы.

Сварка с проволокой

Сварочный аппарат полуавтоматического типа позволяет работать в газовой среде или без применения углекислоты, гелия, аргона. Соединения металлических деталей можно выполнить под флюсом, но такую технологию чаще используют в промышленных условиях, чем в быту из-за высокой стоимости флюса.

Для понимания специфики работы таким методом, стоит выяснить основные характеристики флюса. Это порошок, который помещен в середину сварного электрода.

Он плавится при воздействии высокой температуры и выделяет облако газа, надежно защищающее сварную ванну от риска окислиться. При этом инертный газ из баллона не расходуется.

На заметку! Основное достоинство порошкового электрода состоит в том, что он позволяет варить под открытым небом и в закрытом помещении при сквозняке. А это невозможно при газовой сварке, поскольку дорожка из-за ветра качественной не получится.

Специалисты не рекомендуют использовать полуавтомат вместе с самозащитными электродами, если работать приходится со слишком тонкими листами или среднеуглеродистой сталью. Иначе могут появиться дефекты в виде горячих трещин.

А чтобы повысить температуру сварной электрической дуги для максимально оперативного расплавления порошка внутри сварного электрода, стоит применить обратную полярность.

Основные правила при проведении сварочных работ

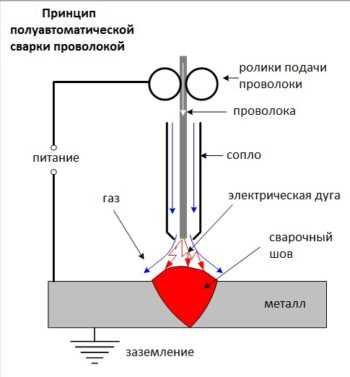

Принцип полуавтоматической сварки проволокой.

При выполнении сварочных работ на промышленных объектах используется сварка автомат или полуавтомат: в чем разница между этими видами сварных приборов максимально быстро поймет опытный мастер:

- автоматическая сварка сопровождается механизированным движением дуги и подачей электродов;

- полуавтоматическая сварка подразумевает механизированную подачу проволоки и ручное перемещение дуги.

Новичку в подобных вопросах важно овладеть основными правилами высококачественной сварки. Стать профессионалом и мастерски справляться с полуавтоматом можно только при изучении всех тонкостей сварки таким типом сварного оборудования.

Немаловажно при этом соблюдать технику безопасности: надевайте форму и маску для защиты от ультрафиолетового ожога. Внимательно изучите и всегда придерживайтесь норм и стандартов по ГОСТу. Не пренебрегайте правилами, которые помогут уберечься от травм.

Использовать преимущества полуавтоматической сварки в полной мере можно только, если понимать специфику работы с таким оборудованием.

Специалисты рекомендуют выполнить пробный шов на черновой детали или в том участке детали, где он будет практически не заметен. Это позволит убедиться в правильности установленных настроек на полуавтомате для сварки.

Обязательно прочтите инструкцию к прибору перед его включением, а в последствие соблюдайте ее беспрекословно.

Важно! Полуавтоматическая сварка не может работать без перерывов. Периодически делайте паузы, как указано в инструкции к прибору.

Заключение

Полуавтоматом для сварки пользуются как на промышленных объектах, так и для выполнения бытовых операций. Чтобы работать сваркой полуавтоматического типа мастерски, важно понимать, для чего нужен такой прибор: он позволяет выполнять надежные и долговечные сварные соединения металлических деталей.

При этом некоторые процессы в работе автоматизированы и не требуют внимания со стороны сварщика, но есть и такие, которые потребуется выполнить вручную.

tutsvarka.ru

Автоматическая и полуавтоматическая сварка: скорость и нюансы (видео)

Полуавтоматическая сварка и автоматическая позволяют получить высокую точность шва. Такая сварка имеет много преимуществ, нежели обычная ручная, поскольку процесс не зависит от уровня квалификации рабочего. Исходя из этого, можно проследить значительную экономию финансов, так как если работать с мастером высокой квалификации, то можно получить хорошее качество, но при этом высокую стоимость. Если же экономить на уровне квалификации, в данном случае будет страдать качество сварки.

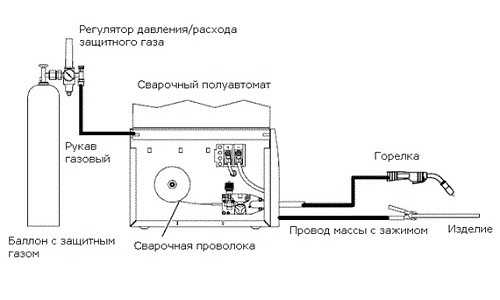

Схема устройства сварочного полуавтомата.

Сущность автоматизированного процесса состоит в механическом перемещении электрода вдоль шва и подачи электрода в дугу. Автоматически поддерживается длина дуги. Особенности полуавтоматической сварки состоят в том, что происходит механизированная подача электрода непосредственно в зону сварки, однако электрод вдоль шва перемещается вручную. Полуавтоматом работать несложно: это некая альтернатива между ручной и автоматизированной работой.

Принципы, которые вложены в работу полуавтоматической дуговой сварки, и ее особенности

Дуговая сварка встречается двух видов: это автоматическая и полуавтоматическая дуговая сварка. Автомат прекрасно подойдет для массового производства или серийного. Для мелкосерийного лучше всего использовать полуавтомат. В индивидуальном случае применяют ручную дуговую сварку. Не всегда для предметов, на которых нужно осуществить сваривание, хорошо подходит автоматический процесс. Например, сварные швы могут быть короткими или иметь достаточно сложную конфигурацию, а также могут быть неудобно расположены. Существует несколько вариантов полуавтоматической дуговой сварки:

- Сварка, которая производится с помощью лежачего электрода или наклонного.

- Шланговая сварка.

Классификация дуговой сварки.

В первом случае используется электрод, который имеет толстую смазку, ложится на предмет, который прикрыт писчей бумагой. После этого на него ложится большой прижимной брусок, который обязательно должен быть из меди. В этом бруске необходимо наличие канавки, которая позволит передвигаться электроду. К электроду подводится сварочный ток. Он крепится на свободный от смазки конец, который для удобства имеет согнутую форму.

Зажигание дуги происходит специальным зажигательным стержнем, который подносят к концу электрода, что примыкает к изделию.После загорания дуга временно становится невидимой, поскольку она ползет под брусок по электроду, расплавляя его. Таким образом, вдоль него формируется наплавленный валик. Длина самого электрода и определяет длину шва, который необходимо наплавить. Чтобы изменить ее, следует просто взять электрод необходимой длины. Он может иметь до 12 см вдоль и до 0,8 см в диаметре.

Если воспользоваться вторым вариантом, то можно изменять сечение наплавленного металла в зависимости от изменения угла. Для этого существуют определенные пределы. Что в первом, что во втором вариантах электрод опирается на изделие, при этом стержень в обоих случаях изолируется от предмета благодаря обмазке, которая выступает так называемым козырьком.

Вернуться к оглавлению

Шланговая полуавтоматическая дуговая сварка

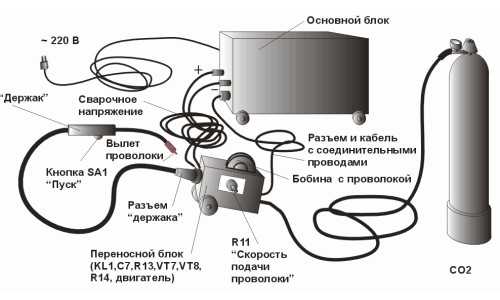

Схема полуавтоматической шланговой сварки.

Вместе с другими видами, данный вариант сварки получил достаточно широкое распространение. Изначально в шланговых полуавтоматах использовалась уникальная система сварки: она производилась за счет электродной тонкой проволоки, которая имела диаметр 4-5 мм.

Вся работа осуществлялась на маленьких сварочных токах. Из-за того, что проволока имела большой диаметр сечения, сам шланг был тяжелым и неудобным, поскольку не мог обеспечить необходимую гибкость при работе. К тому же из-за маленькой производительности не достигался необходимый результат, поэтому предпочтение отдавали применению ручной сварки.

Созданию более удобного шланга для сварки послужило уменьшение толщины проволоки до 0,2 — 0,25 см, а также ее покрытие флюсом — это дало возможность увеличить сварочный ток. Теперь шланг стал более гибким, не таким тяжелым и удобным для работы.

Вернуться к оглавлению

Сварка под флюсом, ее основные возможности и принцип работы

Автоматическая и полуавтоматическая сварка под флюсом — это высокопроизводительный процесс, поскольку она позволяет хорошо обеспечить технологичность в производстве. Чаще всего используется для изготовления и соединения технологических трубопроводов.

Схема сварки под слоем флюса.

Принцип ее действия состоит в том, что сварочная дуга находится между предметом, который непосредственно сваривается и электродной голой проволокой. При этом она плотно прикрыта слоем сыпучего вещества, которое и называется флюсом. Он практически выполняет ту же самую роль, что и прикрытие сварочной дуги при ручной сварке. К тому же можно не прикрывать глаза защитными приспособлениями, поскольку флюс полностью закрывает источник горения, поэтому опасность их повредить сильно уменьшается.

Такой процесс осуществляется благодаря сварочной головке. В автоматическом процессе она перемещается, соответственно, автоматически, а вот при использовании полуавтомата головка вдоль шва перемещается вручную.

Подготовке кромок сварных труб для автомата и полуавтоматической сварки уделяют больше внимания, чем ручной. Это объясняется тем, что обеспечивается большая жидкотекучесть и точность в процессе, поэтому необходимо при сборке установить одинаковые зазоры и разделки фасок.

Только при таком условии можно получить идеально точный размер и толщину шва, а также отличное качество и отлаженную производительность процесса.

Благодаря тому, что повышается коэффициент наплавки, увеличивается плотность тока и растет скорость самой сварки. Полуавтоматы могут увеличивать производительность под слоем флюса практически от 2 до 5 раз больше, чем ручная сварка.

Вернуться к оглавлению

Варианты использования флюса в зависимости от характеристик стали

По характеристикам стали определяют, какую именно марку флюса нужно применить, например:

- низкоуглеродистая или малоуглеродистая сталь — применяются флюсы ФЦ-9, АН-348А, ОСЦ-45;

- высоколегированные стали — используется флюс ФЦЛ-2;

- углеродистые и легированные стали — необходим флюс неплавленный керамический КВС-19 или К-2;

Что касается всех остальных труб, то для сварки обычно используется холоднотянутая калиброванная проволока.

Диаметр такой сварочной проволоки от 0,3 до 12 мм. Однако наиболее часто используется сечение от 0,8 мм до 5 мм. Ее химический состав может быть различным.

Вернуться к оглавлению

Сварочный пост и его конструкция

Схема соединения сварочного поста.

Сварочный пост — это рабочее место мастера. Оно оснащено различными инструментами и еще целым комплектом технологического приспособления, которое необходимо для работы сварщику. Они могут быть двух видов: передвижные и стационарные.

Передвижной пост обычно применяется в том случае, если необходимо осуществить сварку на большом изделии. Обычно он расположен на свободном пространстве, при этом закрыт навесом во избежание попадания светового излучения. Еще могут использоваться защитные щиты.

Стационарный пост — это кабинка, которая имеет размер 2000х2500х2000, она не имеет крыши. Стенки ее изготавливают из нескольких материалов: брезента, тонкой стали или фанеры. Однако перед установкой нужно обязательно обработать огнеустойчивой смесью или раствором квасцов. Это позволит обезопасить работу сварщика. Пол обязан состоять из огнестойкого материала. Освещенность кабинки не может быть меньше 80 лк. Обеспечивается хорошая вентиляционная система. Отсос воздуха должен быть расположен таким образом, чтобы при сварке полученные газы были отведены от работника.

Сам процесс выполняется на столе высотой 500-700 мм при наличии чугунной крышки, которая должна быть 20-25 мм толщиной. Нельзя пренебрегать техникой безопасности, поскольку сварка может быть очень опасна, если не соблюдаются все положенные правила.

В кабине сварщика имеется магнитный пускатель или рубильник, который непосредственно обеспечит доступ тока при сварке.

expertsvarki.ru

Полуавтоматическая сварка. Как выбрать полуавтомат сварочный :: SYL.ru

Современная сварочная техника характеризуется тем, что представлена в невероятном разнообразии оборудования, посредством которого реализуются разные способы сварки. В сварочном производстве ведущее место отведено дуговой сварке плавлением. При этом расплавление металла реализуется за счет тепла, которое выделяет электрическая дуга, пылающая между электродом и свариваемыми деталями. В качестве одного из вариантов такого соединения деталей служит полуавтоматическая сварка при помощи плавящегося электрода. Следует рассмотреть этот процесс как можно подробнее.

Особенности

Полуавтоматическая сварка предполагает, что плавящийся электрод будет подаваться механизированным способом. Электрод перемещается вдоль шва с требуемой скоростью посредством ручного управления со стороны сварщика, для чего используется сварочная горелка. От воздействия окружающей среды сварочный шов защищается посредством подачи в зону сварки защитного газа, или гранулированного флюса, или обоих веществ одновременно.

Краткое описание процесса

Если используется аппарат полуавтоматической сварки, то дуга горит плавящимся электродом между электродной проволокой и изделием при непрерывной подаче первой в дугу. Дугой производится расплавление проволоки и кромок изделия, благодаря чему образуется цельная сварочная ванна. Происходит ее затвердевание по мере перемещения дуги с образованием шва, которым соединяются кромки изделий. Электродом обычно служит либо сплошная проволока, либо трубчатая. Защитой сварочной ванны служат флюсы или газы, к примеру аргон, углекислый газ, гелий и смеси.

Стадии процесса

Полуавтоматическая сварка как процесс представляет собой совокупность электрических и физических явлений, которые протекают от начала сварки до ее окончания. У самого процесса можно условно выделить три главные стадии: начало, стабильное течение и завершение. Начало представляет собой отрезок времени, который требуется для установления процесса до конкретно заданного режима сварки. Данная стадия является важнейшей для качества сварного соединения. Начало сварки должно быть минимальным по продолжительности. Эту процедуру выполняют как с касанием электрода и изделия, так и без него.

Стабильная стадия

Под стабильным течением процесса подразумевается отрезок времени, требуемый для сохранения неизменности заданного режима сварки при образовании сварного шва. Этот процесс предназначен для получения сварного соединения, имеющего неизменные заданные свойства и размеры по всей протяженности шва. Процесс считается стабильным, если его тепловые и электрические характеристики не изменяются во времени либо их изменение соответствует определенной программе.

Завершение процесса

Под окончанием процесса сварки понимают отрезок времени, который требуется для перехода от стабильного течения процесса до обрыва дуги в момент прекращения сварки. Обычно используются два способа окончания сварки: посредством естественного обрыва дуги после того, как будет остановлена подача проволоки при включенном источнике питания дуги; посредством принудительного обрыва дуги в момент обесточивания сварочной цепи при одновременной остановке подачи проволоки.

Существует несколько видов, каждый из которых стоит рассмотреть.

Под слоем флюса

В зону сварки подается флюс из воронки, расположенной на специальном держателе. Между используемой проволокой и изделием горит дуга, которая непрерывно подается по рукаву и держателю. Она расплавляет проволоку, кромки изделия и флюс, образуя своеобразную ванну расплавленного металла, которую покрывает слой расплавленного флюса. Последний предназначен для защиты сварочной ванны от вредных внешний воздействий. Флюс вступает в химические реакции с вредными элементами, которые находятся в расплавленном металле шва. Сварщик вручную перемещает дугу вдоль шва посредством держателя с требуемой для этого скоростью. По мере перемещения происходит остывание шлака и расплавленного металла. Сварочный шов, который образуется, покрывает слой шлака. Удалить его довольно легко. Такая полуавтоматическая сварка производится при переменном и постоянном токе. Этот вид сейчас практически не используется, так как требуется производить все работы в нижнем положении, что не позволяет мастеру видеть сам процесс.

Сварка в защитных газах

Этот вид можно еще разделить на работу в активных газах, к которым относится азот, углекислый газ, аргон с кислородом, аргон с углекислым газом, а также в инертных, к которым относят аргон и гелий. Для сваривания стали и чугуна используется первый вариант, то есть с применением активных газов. Азот предназначен только для меди и медных сплавов. Для высоколегированных сталей, цветных металлов и их различных сплавов используются инертные газы.

Для этого нужна специальная горелка для полуавтоматической сварки, которая подает сварочное напряжение, проволоку и защитный газ. Для подачи напряжения используется полюс источника посредством токопровода, представленного в составе горелки. Для подачи проволоки применяется гибкий направляющий канал, где имеется специальный механизм подачи. Защитный газ в зону сварки подается от баллона при помощи регулятора давления, газового рукава, клапана и гибкого газового рукава, размещенного внутри горелки.

Сварщиком подводится горелка к месту соединения, нажимается кнопка, после чего клапан начинает подавать защитный газ для полуавтоматической сварки, от источника питания подается напряжение, а сварочная проволока подается посредством специального механизма. Конец сварочной проволоки, который выходит из токопроводящего мундштука горелки, замыкается на изделии, которое подключается ко второму полюсу источника. Это все приводит к образованию электрической цепи, по которой и происходит замыкание. Этот момент сопровождается моментальным расплавлением с взрывом конца проволоки. Подача проволоки к изделию продолжается, а в момент соприкосновения разогретым до красна концом проволоки производится возбуждение дуги. Дугой подаваемая проволока постоянно расплавляется у кромки изделия. Это приводит к образованию ванны расплавленного металла.

Из сопла горелки вырывается газ, который отвечает за защиту расплава от негативных внешних воздействий. Горелка перемещается сварщиком вдоль шва по мере необходимости. Требуемого качества шва можно добиться при поперечных колебаниях горелки, если в этом есть необходимость. Когда шов требуемой длины и качества наложен, мастер может отпускать кнопку на горелке. Для всех этих операций имеется четко прописанный ГОСТ.

Сварка полуавтоматическая без газа

В этом случае используется трубчатая сварочная проволока, внутри которой имеется флюс. При сварке он всплывает, чтобы вступить в контакт с вредными примесями.

Особенности оборудования

Автоматическая и полуавтоматическая сварка предполагает, что для работы используется определенное оборудование. С каждым годом появляются все более совершенные приборы. Сейчас на рынке можно встретить полуавтоматы инверторного типа, которые показали себя довольно эффективными. Огромный перечень преимуществ позволил этим агрегатам стать самым популярным видом сварочного оборудования среди всех существующих. Это обуславливается конструктивными особенностями. Эти приборы преобразуют переменный ток, входящий в них, в постоянный. С их помощью потом и производится полуавтоматическая сварка. Цена оборудования может составлять от 300 долларов и выше в зависимости от мощности и производительности.

www.syl.ru

Сварка автомат и полуавтомат чем отличаются

что такое сварка полуавтомат — Сварочные аппараты. Что такое сварка автомат и сварка полуавтомат? Чем они отличаются? — 2 ответа

В разделе Техника на вопрос Сварочные аппараты. Что такое сварка автомат и сварка полуавтомат? Чем они отличаются? заданный автором Андрей Васильевич лучший ответ это Полуавтоматическая сварка это почти как ручная, только на сварочном аппарате ставится катушка со сварочной проволокой, которая по шланг-проводу автоматически ползет к держаку. По этому же шлангу можно также подавать газ, на пример при сварке в среде аргона. При всей этой механизации варит все таки сварщик.В автоматической сварке работает уже не сварщик, а устройство: сварочный трактор или манипулятор. И проволока автоматически подается под слой гранилированого флюса. Функции человека только ограничиваются установкой устройства в начале сварного шва

Ответ от Борис Дмитрачков[гуру]Полуавтоматическая сварка — это сварка проволокой в среде защитных газов. Используется преимущественно при кузовных работах и работах с тонким металлом.Автоматическая сварка под флюсом предназначена для более серьезных и объемных работ, для автоматизации процесса сварки и происходит с помощью ссылка.

Ответ от Александр Шелабанов[новичек]Наша группа в VK о сварке: , присоединяйтесь)2oa.ru

Полуавтоматическая сварка – принцип работы, отличие от автоматической сварки

Теперь же, поговорим о полуавтоматической сварке. Создавать о ней отдельный раздел не стоит, так как между автоматической и полуавтоматической сваркой существует небольшое количество отличий. Основное из них – это наличие или отсутствие процесса механизации во время работы. Так, если автоматическая сварка предполагает автоматическое перемещение сварочной проволоки, то полуавтоматическая сварка требует перемещения этой проволоки вручную. Однако назревает вопрос – зачем вообще нужна полуавтоматическая сварка, если есть возможность делать все на автомате, без присутствия человеческого фактора? На самом деле, все очень просто. Автоматическая сварка очень популярна и распространена при массовом производстве. Так, сварочные аппараты настраиваются под определенную программу, и по мере поступления изделий для сварки, аппараты включаются без вмешательства человека в процесс. Однако, в широком ряде случаев необходимо, чтобы направление шва и формирование его качества, происходило только при содействии человека. Поэтому, такой сваркой и стала полуавтоматическая сварка. Такая сварка предусматривает собой простую конструкцию. В ней есть специальный автоматический механизм подачи электродной проволоки, которая подается в специальный гибкий шланг, на сварочный держатель. Так, проволока подается автоматически, а сварщик, глядя на общую картину изделия, направляет наконечник в ту сторону, где необходимо сделать шов и сварное соединение. Именно потому, что проволока подается автоматически, а дуга перемещается вручную, процесс и получил название полуавтоматической сварки.

Происходить полуавтоматическая сварка может как с применением флюса, так и без него. Применение же флюса, позволило использовать полуавтоматическую сварку при толщине, выше 2-2,5 мм. Также, использование флюса позволило заметно увеличить величину сварочного тока, что в свою очередь, поспособствовало улучшению устойчивости дуги и резкому повышению производительности сварки. Кроме того, использование флюса позволило сократить диаметр проволоки, которая используется для сварки, и тем самым, снизить габариты шланги и сварочного аппарата.

Процесс подачи электродной проволоки Как правило, используется проволока, диаметром от 1,6-2 мм. Она смотана в бухту, которая находиться в специальной кассете, установленной в сварочном аппарате. Там же, расположился проталкивающий механизм, который подает проволоку через гибкий шланг, непосредственно в держатель, который держит сварщик в руках. Далее, подается сварочный ток на держатель через специальный гибкий шланг, подключенный к сварочному трансформатору. Этот ток, воздействует на электродную проволоку, и при контакте с поверхностью металла, возникает дуга, при помощи которой и выполняется сварка. Таким образом, полуавтоматическая сварка удобней тем, что с ее помощью можно четко контролировать процесс сварки, и выполнять провары там, где сварщик посчитает нужным. А автоматический процесс подачи проволоки, намного облегчает весь процесс.

Статья подготовлена по материалам сайта: http://www.vse-o-svarke.org/publ/avtomaticheskaja_dugovaja_svarka/princip_raboty_poluavtomaticheskoj_svarki/6-1-0-44

profilgp.ru

Что такое полуавтоматическая дуговая сварка

Технологии сварки постоянно развиваются, на данный момент дуговая сварка может быть автоматической или полуавтоматической, более подробно мы рассмотрим именно полуавтоматическую сварку.

Грань между автоматической и полуавтоматической дуговой сваркой очень небольшая и ее практически незаметно. По идее даже профессиональные сварщики могут порой ошибиться, назвав один процесс автоматическим, а другой полуавтоматическим. Отличие и впрямь сложное, подача электрода в дугу по мере его расходования и самостоятельным передвижением дуги по линии сварки называют автоматической сваркой. Если же механизирована только подача электрода, а сам процесс перемещения дуги по металлу происходит с помощью человека, то это полуавтоматическая дуговая сварка.

Автоматическая сварка не всегда является целесообразной из-за своей высокой стоимости, да и осуществить ее возможно не всегда, в этом случае на помощь приходит полуавтоматическая дуговая сварка, шов получается достаточно хорошим, а сама операция не столь дорогой. Автоматическая дуговая сварка выгодна при массовом производстве каких-то деталей, причем важно отметить, что некоторые работы до сих пор практичнее выполнять только ручным способом сварки, естественно сварка должна проводить профессионалом.

В настоящее время большое распространение получила полуавтоматическая сварка, здесь есть шланг, который внутри себя располагает электрический привод, он подталкивает проволоку к месту сварки, длина этого шланга может достигать пяти метров. Сварщик сам управляет наконечником, который направляется вдоль шва. Ранее работы такие уже осуществлялись, но они велись только на малых сварочных аппаратах, а проволока, как известно, находится в огромной бухте, что было достаточно неудобно для рабочего. Из-за этого сварочные полуавтоматы были известны и использовались, но особой популярностью не пользовались, так как было легче пользоваться ручной сваркой.

С применением флюса, полуавтоматическая электродуговая сварка преобразовалась. Флюс позволил увеличить ток, а это резко повысили производительность и качество шва. Теперь в полуавтоматическом сварочном аппарате тонкая проволока из бухты с помощью специального механизма проходит через шланг в держатель, который держит рабочий. К держателю подключен трансформатор, который подает сварочный ток, благодаря чему происходит сварочный процесс.

mastrerkon.ru

www.samsvar.ru

Как варят полуавтоматом? Режимы сварки полуавтоматом. Полуавтомат для сварки алюминия

Сварка – целое искусство. Профессиональные сварщики ценятся едва ли не на вес золота везде: их не хватает не только для домашних нужд, но и для промышленности. Во многом это связано с тем, что далеко не каждый специалист знает все технологические аспекты сложных производственных операций.

К примеру, даже не на всех предприятиях знают, как варят полуавтоматом. Этой теме и посвящена наша статья.

Общие понятия

Сварочным полуавтоматом в настоящее время называется устройство, при помощи которого выполняется электродуговая сварка. Его особенность в том, что в роли электрода выступает стальная проволока, в процессе сварки непрерывно подаваемая в устройство. Полуавтоматическим механизм является потому, что сварщик вручную осуществляет непрерывную подачу проволоки.

Классификация автоматов

Классифицируют полуавтоматические сварочные устройства по роду защиты сварного шва:

- аппараты для сваривания металла под флюсом;

- полуавтоматические системы для сварки в среде инертных газов;

- автоматы, где в качестве электродов используют специальную порошковую проволоку.

Заметим, что аппараты для сварки под флюсом уже довольно давно не используются в отечественной промышленности, так как варят полуавтоматом этого типа только по старым технологиям, которые уже редко встречаются в развитых индустриальных государствах. Куда более распространены и удобны сварочные полуавтоматы, технологический процесс которых предусматривает использование нейтральных газов. В частности, порошковой проволокой чаще всего варят именно так.

Кроме того, существует классификация по типу и характеристикам используемой в работе проволоки:

Кроме того, существует классификация по типу и характеристикам используемой в работе проволоки:

- автоматы, в которых используется сплошной стальной электрод;

- системы сварки сплошной алюминиевой проволокой;

- универсальные модели (допускает использование обоих типов электродов).

Делятся сварочные аппараты и по характеру своей мобильности:

- Стационарные модели нашли широкое распространение в среде тяжелой металлургической промышлености.

- Их антиподами являются переносные разновидности, транспортировать которые может всего один человек.

- Разумной альтернативой обоим вышеперечисленным вариантам являются мобильные модули, которые могут перевозиться на специальном автомобильном шасси. Так как варят полуавтоматом данного типа в полевых условиях, аппарат оборудуется максимально «живучими» комплектующими.

Следует учитывать, что современной промышленностью выпускаются сотни моделей полуавтоматических сварных систем, которые могут значительно различаться по своим характеристикам. С их помощью соединяют не только сталь, но также алюминий и прочие металлы. В цехах автомобильных заводов схожие механизмы задействованы на производстве кузовов.

Режимы полуавтоматической сварки

Так как сварщику, который работает с подобным оборудованием, ежедневно приходится иметь дело сразу с несколькими типами металлов, производители внедрили в свою продукцию разнообразные режимы сварки полуавтоматом. Среди них опытный специалист сможет подобрать тот, который идеально подходит для каждого конкретного случая. Давайте рассмотрим их основные разновидности:

- Режим с коротким замыканием сварочной дуги и без него.

- Крупно-, средне- и мелкокапельные виды.

- Режимы с разбрызгиванием флюса и без него.

Использование того или иного типа зависит как от вида свариваемого металла, так и от назначения конкретной детали. Чтобы сварщикам было легче ориентироваться, существует также более подробная классификация:

Использование того или иного типа зависит как от вида свариваемого металла, так и от назначения конкретной детали. Чтобы сварщикам было легче ориентироваться, существует также более подробная классификация:

- цикличная сварка, когда используется короткая дуга;

- точечный тип;

- импульсная сварка;

- вариант со струйным перемещением свариваемого металла;

- сварка при условии непрерывного кругового переноса металла.

Если используется углекислота (смотрите выше), то в практических условиях чаще всего выбирают импульсно-дуговой режим. Как правило, ток постоянный, обратной полярности. В этом случае скорость расплавления металла не слишком высока, зато сварочная дуга куда стабильнее, а получившийся шов намного прочнее.

Что должно быть в комплекте?

В комплект аппарата должен входить трансформатор для питания, горелка и механизм для подачи сварной проволоки, кабели и рукава для подачи инертного газа, а также компьютеризованная система для управления сварочными процессами. Электрод в зону технологических операций подается автоматически, что выгодно отличает такие механизмы от полностью механических аналогов. Все прочие мероприятия сварщик выполняет вручную.

Достоинства полуавтоматических сварочных аппаратов

- Огромным преимуществом является то обстоятельство, что можно сваривать металл, толщина которого не превышает 0,5 мм.

- Ржавчина и даже довольно серьезные загрязнения свариваемого металла не являются препятствием для качественного выполнения работы.

- Стоимость работы (в сравнении с другими типами сварки) очень низкая, так как стоимость основных расходных материалов невелика.

- Важно, что при помощи полуавтомата на медной проволоке можно соединить детали из оцинкованной стали, причем само покрытие останется совершенно целым.

Слабые места технологии

- Если нет возможности использовать инертный газ, металл достаточно сильно начинает «кипеть», причем брызги окалины разлетаются на приличное расстояние.

- От открытой дуги идет достаточно сильное излучение, так что об этом моменте также не нужно забывать.

Где чаще всего используются полуавтоматы

Несмотря на некоторые отрицательные черты, полуавтоматы интенсивно используются в бизнесе по ремонту автомобилей. Чаще всего данная технология применяется при сварке стали, а также алюминия. В качестве инертного газа преимущественно применяют аргон. Кроме того, нередко сталь сваривают в углекислом газе.

Немного о подающем механизме

Мы уже упоминали о том, почему аппараты этого типа являются полуавтоматическими. Так как сварщик по роду своей работы будет вынужден постоянно работать с механизмом, который подает в рабочую область электрод (проволоку), будет нелишним узнать обо всех существующих типах такого рода приспособлений. На сегодняшний день таковых различают сразу три:

- Тянущие разновидности.

- Подающие механизмы толкающего типа.

- Универсальные модификации: проволока для сварки полуавтоматом в этом случае может быть любой.

Начинаем работать

Как и в прочих случаях, которые так или иначе касаются работ со сварочными аппаратами, предварительно вам необходимо будет правильно настроить все ваше оборудование. Сперва следует подобрать силу тока, руководствуясь при этом толщиной свариваемого металла и инструкцией, прилагаемой к аппарату. Как правило, в документах имеется специальная таблица, в которой технология сварки подробно описана. Отметим, что при низком сварочном токе работа аппарата оставляет желать лучшего.

Руководствуясь этой же инструкцией, выставьте необходимую скорость подачи электрода к рабочей области. Ее можно регулировать, соответствующим образом подбирая сменные шестерни для редуктора. Обязательно проверьте силу тока и напряжение перед началом работы!

Если вы намереваетесь сваривать какое-то важное технологическое изделие, обязательно проверьте правильность всех выставленных установок на любом пробном образце. Соответственно, по результатам испытаний следует произвести окончательную регулировку (если в том есть необходимость). Если вы правильно настроили сварочный аппарат, наилучшим свидетельством тому будет ровная и устойчивая сварная дуга.

Можно ли варить полуавтоматом без инертного газа?

Вне всяких сомнений, при помощи инертного газа сварочные работы осуществляются с максимальным качеством. Вот только для частных лиц, которые редко пользуются сваркой, покупка целого баллона с газом экономически нецелесообразна. Реальна ли сварка полуавтоматом без газа?

Отличной альтернативой является флюсовая или порошковая проволока. В этом случае она сделана из стальной трубки, внутрь которой запрессован флюс. Когда он сгорает, над местом сварки образуется локальная зона, защищенная его парами. Учтите, что в этом случае обязательно должен использоваться прямой ток.

Вот так выполняется сварка полуавтоматом без газа.

Варим стальные изделия

Сперва выставляем на положение «Вперед» переключатель, который ответственен за подачу электрода (проволоки). Затем наполняем имеющуюся воронку флюсом. Важно! Держатель необходимо выставить таким образом, дабы подающий конец воронки был точно в сварочной зоне, так как в противном случае флюс пойдет не туда, и вы будете наблюдать за огромным количеством весело разлетающейся окалины.

Открываем заслонку на резервуаре с флюсом, после чего начинаем слегка чиркать электродом по месту сварки, одновременно нажимая на кнопку «Пуск». После этого появится дуга. Можно начинать работать.

А как выполняется сварка алюминия полуавтоматом?

Варим алюминиевые детали

Алюминий – металл, с точки зрения сварщиков являющийся очень сложным. На его поверхности имеется достаточно толстый слой амальгамы, которая не только препятствует обычной сварке металла, но и чрезвычайно быстро восстанавливается после любого контакта с кислородом воздуха. А потому желательно хорошо знать все аспекты этой работы, так как иначе сделать надежный и качественный шов на металле у вас попросту не получится.

Вот так осуществляется сварка алюминия полуавтоматом.

Полуавтоматическая дуговая сварка

Сразу заметим, что при таком способе работ допускается только лишь алюминиевая проволока, которую используют в качестве электрода. Учтите, что из-за своей мягкости она нередко образует петли в токосъеме, а потому придется использовать специальные их модели, рассчитанные именно на использование алюминия.

Чаще всего применяется сварка аргоном (полуавтоматом в этой среде работать удобнее), причем на качество газа следует обращать особое внимание. Давление выбрать сложнее всего: оно должно быть достаточным для надежной защиты сварной ванны, но в то же время не превышать предельных значений, так как в этом случае начинает проявляться подсос воздуха.

Какие задачи стоят перед сварщиком?

- Сперва нужно тщательно очистить от грязи и краски все части деталей, предназначенных для сварки.

- Остатки грязи обязательно нужно зачистить при помощи химических растворителей.

- Как мы уже и говорили, следует сначала сделать пробный шов, так как настройки оборудования могут оказаться не слишком удачными.

- Очень важно правильно подобрать силу тока и напряжение: слабый ток попросту не пробьет амальгаму. Кроме того, нужно очень внимательно подходить к защите сварочной ванны.

Все прочие операции ничем не отличаются от вышеописанных мероприятий.

В какой среде лучше всего сваривать кузовные детали автомобилей?

Исходя из опыта ведущих предприятий, мы бы настоятельно рекомендовали использовать при кузовном ремонте исключительно полуавтомат для сварки алюминия в среде углекислого газа. Такой подход имеет массу преимуществ, о которых мы поговорим ниже.

Во-первых, реальная зона термической деформации материала очень мала, что позволяет без проблем сваривать даже узкие детали, не опасаясь потери их внешнего вида. Даже если деталь уже была окрашена, пигмент выгорает локально, причем размер повреждений невелик. Это дает отличную возможность сэкономить на финишной покраске и подготовке детали к ней.

Во-первых, реальная зона термической деформации материала очень мала, что позволяет без проблем сваривать даже узкие детали, не опасаясь потери их внешнего вида. Даже если деталь уже была окрашена, пигмент выгорает локально, причем размер повреждений невелик. Это дает отличную возможность сэкономить на финишной покраске и подготовке детали к ней.

Даже сварка полуавтоматом нержавейки выполнятся очень быстро и с минимальным количеством отходов.

Скорость плавления проволоки при этом способе очень велика. Это предусматривает отличную производительность труда и высокое качество работы. Последнее обстоятельство тем лучше, что шов получается на редкость аккуратным и качественным. Кроме того, вам не придется отчаянно высчитывать доли миллиметров, стыкуя детали: потерь в металле очень мало, так что можно надежно сваривать даже совсем небольшие части.

Даже те соединения, которые составлены из элементов разной толщины, порадуют качеством сварного соединения. Следует добавить, что углекислота дешевая, а сварка инверторным полуавтоматом быстро осваивается даже не слишком опытными сотрудниками.

Технология сварки вертикальных швов

Мы не случайно вынесли эту тему в отдельный абзац. Дело в том, что тепло в этом случае поднимается снизу вверх, что препятствует качественной сварке. А потому все вертикальные швы варят строго сверху вниз. Горелку следует направлять немного вверх, так как в этом случае намного лучше удерживается необходимое для сварочной ванны тепло. Учтите, что сваривать нужно как можно быстрее, так как вам необходимо будет предупредить возникновение потеков расплавленного металла. Обязательно держите электрод на переднем краю ванны.

Вот как варят полуавтоматом. Удачной вам работы!

fb.ru

Технология сварки полуавтоматом MIG/MAG

Сварка MIG/MAG была изобретена в 1950-х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG/MAG (Metal Inert Gas/ Metal Active Gas).

MIG/MAG-сварка – это электро-дуговая сварка, использующая постоянный ток (DC). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ (CO2 и смеси).

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода (CO2) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

MIG/MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

Принцип действия

Сварка MIG/MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG/MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

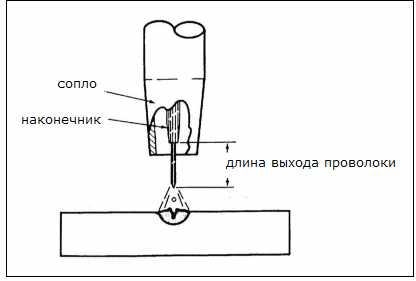

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Оборудование для сварки MIG/MAG

Сварочный аппарат MIG/MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Движение сварочной горелкой во время сварки

- Существует множество движений сварочной горелкой при формировании шва. Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Угол сварочной горелки во время сварки

Сварка MIG/MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG/MAG, которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода (CO2) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

Диаметр сварочной проволоки

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

Длина выхода сварочной проволоки

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

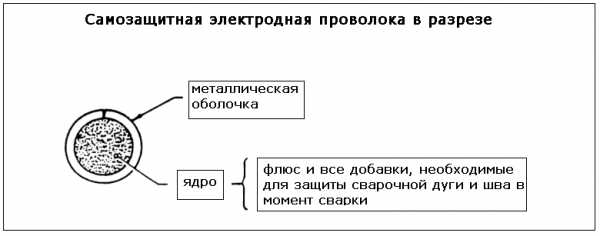

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

При сварке с газом – электрод (+), масса (-).

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

Звук правильной сварки полуавтоматом

При обучении сварки MIG/MAG, важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Меры безопасности

- Свет, который образуется в процессе любого вида электродуговой сварки, очень яркий. Нужно защищать глаза и кожу. Для этого важно использовать сварочную маску. Сейчас продаются сварочные маски с автозатемнением, которые автоматически защищают от яркого света, как только он появляется. Это позволяет пользоваться двумя руками, не заботясь о маске.

- Важно использовать перчатки для защиты от брызг расплавленного металла. Они важны для защиты также и от нагрева и ультрафиолетового излучения, образуемого в процессе сварки. Если сварка длится больше минуты, то ультрафиолетовое излучение губительно воздействует на незащищённые участки кожи.

- Защитный костюм должен быть сделан из материала, который хорошо выдержит воздействие расплавленных брызг металла. Если нет возможности использовать защитный костюм, то материал одежды не должен содержать синтетических материалов, которые легко плавятся и могут причинить вред сварщику.

- Нужно надевать закрытую обувь, внутрь которой не попадут брызги раскалённого металла при сварке.

- Помещение, в котором осуществляется сварка должно хорошо вентилироваться. В процессе сварки выделяются вредные испарения, которые нельзя вдыхать.

Поделиться “Технология сварки полуавтоматом”

Печатать статью

Ещё интересные статьи:

kuzov.info

Полуавтоматическая сварка: технологи, аппарат, режимы

Сварка металлических изделий и конструкций представляет собой сложный технологический процесс, который можно организовать разными способами. Традиционный метод предполагает выполнение операций вручную. Это трудозатратный способ, оправдывающий себя низкой стоимостью. Более современный подход представляет полуавтоматическая сварка, в которой облегчаются задачи мастера и повышается качество шва.

Описание технологии

Принцип действия сварочных полуавтоматов достаточно прост. В процессе работы производится направление сварочного пистолета в целевую зону, после чего начинается расплав заготовки от тепла образованной дуги. В отличие от других методов сварки, в данном случае проволока может выполнять и функцию токопроводящего электрода, и задачи присадки.

В качестве средства защиты рабочего участка технология полуавтоматической сварки предусматривает формирование газовых сред – в частности, не допускающих проникновение кислорода в зону обработки. Но позже будет рассмотрен и режим, в котором процесс происходит без газа. И напротив, могут добавляться другие защитные среды и материалы. Так, для минимизации разбрызгивания капель металла за счет поглощения влаги в рабочей зоне используется силикагель или медный купорос, размещенный в осушителе.

В конечном итоге оператор может рассчитывать на следующие преимущества от применения технологии:

- Высокая степень защиты рабочих заготовок.

- Удобство в работе с оборудованием – мастер может выполнять операции практически из любого положения, так как нет ограничений по направлению сварки.

- Шов получается ровным и с минимальным содержанием шлака.

В спецификациях и нормативной документации именно так обозначается полуавтоматическая сварка с применением проволоки и газовых сред. Целевыми заготовками могут выступать стальные и алюминиевые сплавы, хотя на практике технология имеет более широкий спектр использования. Чем же полуавтоматическая сварка MIG отличается от метода MAG? Фактически разница проходит по типу используемого газа для защиты рабочей зоны. Например, сваривание по методу MIG задействует инертные газы наподобие аргона и гелия, а MAG работает с активными азотными и углекислыми средами.

Как показывает практика, MAG обеспечивает более качественный и надежный шов по сравнению с эффектом MIG, хотя многое зависит и от квалификации исполнителя. Если же сравнивать оба метода с форматами MMA и TIG, то можно говорить о сбалансированности полуавтоматики. Она дает оптимальную производительность при должном качестве шва, но конкретно для деликатных высокоточных операций или обеспечения сверхпрочности структуры соединения стоит все же обращаться к альтернативным способам.

Режимы сварки

Разные условия и технические цели будут требовать использования определенных параметров обработки. В зависимости от эксплуатационных задач и установок оборудования выделяют следующие режимы полуавтоматической сварки:

- Short Arc. При низком токе и с поддержкой коротких последовательных замыканий в условиях низкой силы тока до 200 А выполняется перенос капель расплава. В ходе работы задействуется проволока толщиной 0,8 — 1,2 мм.

- Spray Arc. Операция выполняется при силе тока от 200 А, что обеспечивает более высокое проникновение капель в расплав. Диаметр проволоки – более 1 мм. Данный режим подходит для толстостенных заготовок.

- Pulse Arc. При низком токе этот формат сварки обеспечивает высокую скорость плавки с небольшим объемом брызг расплава. Оптимально подходит для нержавейки и алюминия, но только при условии их небольшой толщины.

- Pulse on Pulse Arc. Режим позволяет за счет регуляции температуры и уровня токов получать крепкий шов с гладкой поверхностью.

Специально для работ в условиях низких температур применяется и особый режим полуавтоматической сварки MIG с элементами пайки. Соединение деталей в данном случае происходит на фоне добавления расплава от материала припоя. Этот способ задействуют в автомастерских при выполнении кузовного ремонта.

Сварка без защитного газа

Регуляция параметров рабочей среды дает оператору массу плюсов – как с точки зрения обеспечения безопасности, так и в качестве средства повышения качества шва. Но существуют условия, в которых может быть в принципе исключено применение газовых сред. Например, полуавтоматическая сварка в среде углекислого газа позволяет эффективно решать задачи обработки стальных заготовок, но из-за необходимости подключения баллона с редуктором значительно повышаются требования к безопасности, которые могут накладывать и ограничения. В этой связи уместно выделить два основных способа использования технологии MIG-MAG без газа:

- Сварка с флюсовой проволокой. Расходный материал подводится суппортом к электрической дуге и по мере сгорания покрывает ванну расплава. Метод экологически чистый и безопасный, но может применяться только к мягким цветным металлам.

- Сварка порошковой проволокой. Используется расходник на основе смеси кремниата и силиката, которая отторгается расплавом и образует на его поверхности защитную пленку. Покрытие выполняет задачу барьера перед кислородом, заменяя тот же углеродистый газ. Этот способ также имеет ряд ограничений, связанных с низкой мощностью термической дуги.

Применяемое оборудование

В качестве основного и наиболее ответственного в рабочем процессе инструмента выступает полуавтомат – он же выпрямитель или инвертор, обеспечивающий питание горелки. Это электромеханические приборы, за счет которых и выполняется процесс плавления электрода с его подачей к сварочной ванне. В частности, параметры аппарата для полуавтоматической сварки будут определять диапазон скорости подачи проволоки и стабильность ее перемещения в принципе. Существуют модели инверторов для бытового и профессионального использования (на 220 В и 380 В, соответственно) с моноблочными и модульными конструкциями. Обращать внимание следует и на конфигурации разъемов для подключения той же горелки, но самое главное в выборе – это непосредственные рабочие параметры оборудования.

Характеристики аппаратов

Для несложных бытовых задач в гараже или домашней мастерской сварки можно использовать маломощные приборы на 4-5 кВт с максимальной силой тока 90-120 А. Такие модели вполне способны достойно работать с заготовками толщиной 1,5-2 мм, экономя при этом электроэнергию. Профессиональный же сегмент представляет модели мощностью до 14 кВт и выше. Поддерживаемая сила тока у такого оборудования может достигать 350 А. Для каких же задач используется техника этого типа? Производительная полуавтоматическая сварка хороша универсальностью, что выражается в возможностях обслуживания таких металлов, как титан и никель. Толщина заготовки при этом может составлять 10 мм.

Что важно с точки зрения организации рабочего процесса, так это величина продолжительность включения. Она определяет соотношение между периодом сварки и временем на отдых. Так, в случае с мощными профессиональными инверторами можно рассчитывать на 6-7 мин сварки, после которых потребуется перерыв на 4-5 мин. У бытовых аппаратов рабочее время составит 1-2 мин, а отдых – до 10 мин.

Подающая механика

Для автоматического направления проволоки к рабочей зоне используются специальные агрегаты. Они представляют собой комплекс электротехнических и механических узлов, поддерживающих бесперебойный процесс сварки. Основу типовой конструкции формирует непосредственно механизм подачи, сварочный рукав, блок управления и приспособления для изначальной загрузки кассет с новой проволокой. При этом ошибочно думать, что оборудование работает только с расходниками. Благодаря встроенному рукаву-шлангу полуавтоматическая сварка с подающим механизмом формирует и защитную среду. То есть не требуется специальная организация каналов подачи газа от баллона к сварочной зоне с помощью адаптеров, редукторов и регуляторов.

Горелка для сварки

Инструмент для непосредственной подачи высокотемпературного факела к заготовке. Устройство таких аппаратов достаточно простое. Главным элементом управления является кнопка или механический регулятор пламени. Получается ручная полуавтоматическая сварка, контроль которой на завершающей стадии формирования шва берет на себя мастер, а вспомогательные процессы поддерживает тот же механизм подачи электродов. В выборе горелки-пистолета важно учитывать диаметр проволоки для захвата, силу тока (до 650 А) и тип охлаждения – встроенный или сторонний от полуавтомата.

Проволока для сварки

Основной расходник в таких работах – проволока или электрод. Толщина этого элемента определяет, с какими заготовками сможет работать полуавтомат. Кроме этого, диаметр в конечном счете накладывает и ограничения на использования в подающем механизме. Обычные машины ориентируются на 0,6-2 мм, но бывают и нестандартные модели, что важно учитывать при выборе. Имеет значение и материал изготовления проволоки. Если планируется полуавтоматическая сварка низколегированных и нелегированных сталей, то предпочтение отдается медным элементам, а с магниевыми и кремниевыми заготовками хорошо взаимодействует алюминиевая оснастка.

Особую группу представляют активированные модели проволоки. Их отличие заключается в содержании специальных добавок в стержне (5-7%) на основе окислов и солей от щелочных металлов. Такая модификация позволяет получать аккуратный шов и снижать разбрызгивание расплава.

Аксессуары и экипировка

Когда все основные компоненты полуавтоматической сварочной инфраструктуры будут готовы, можно переходить к выбору дополнительных принадлежностей. В основном потребуются средства обеспечения индивидуальной защиты. Выполнение полуавтоматической сварки в углекислом газе необходимы перчатки, термозащитная обувь, фартук и маска. Для защиты от инфракрасного и ультрафиолетового излучения рекомендуется применять фильтры для обзорной части. Например, маски типа «Хамелеон» обеспечиваются саморегулирующимися затемненными стеклами, что создает не только защиту для глаз, но и удобство ношения.

Заключение

В числе главных достоинств технологии сварки MIG-MAG можно назвать универсальность. Ее используют как в бытовой сфере, так и на производствах, в строительстве и т. д. Техническая организация процесса требует немалых ресурсов, но для больших объемов работы и эти вложения себя оправдывают. Чем же полуавтоматическая сварка в защитном газе привлекательна для рядовых домашних мастеров, которые лишь изредка обращаются к подобным операциям? Прежде всего, качеством шва. Как уже отмечалось, есть более точные и аккуратные технологии, но в этом случае можно добиться оптимального результата с высоким уровнем безопасности и удобства. Например, многие автолюбители приобретают полуавтоматы с расходниками только для полноценного обслуживания кузова автомобиля. Возможность направления сварки из разных положений, в частности, позволяет выполнять самые сложные операции при ремонтных мероприятиях.

fb.ru