Подшипники качения. Классификация, устройство, смазка

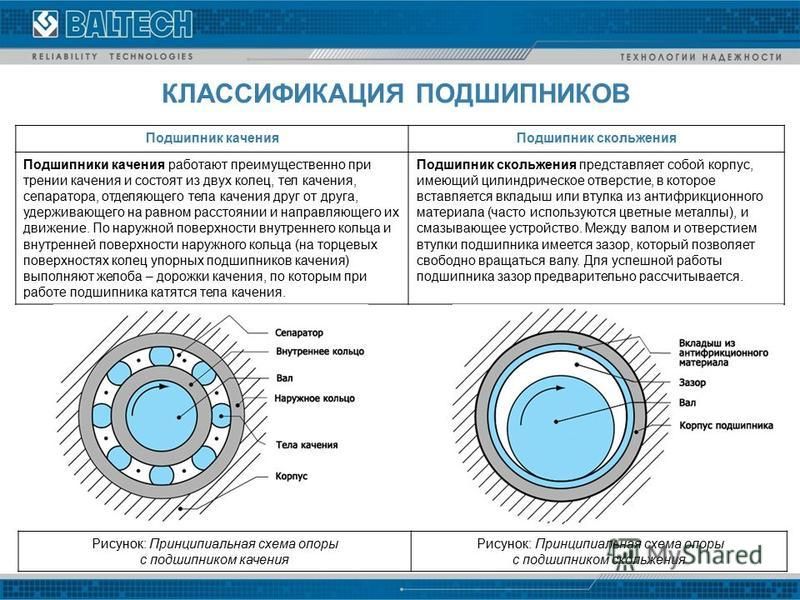

Подшипник качения – готовый стандартный узел, состоящий из тел качения – различной формы шариков и роликов, установленных между наружным и внутренним кольцами.

Наружное кольцо (неподвижная деталь) находится в корпусе инструмента, а внутреннее (подвижное) на валу или оси. В рабочем процессе шарики или ролики катятся по беговым дорожкам колец, геометрическая форма которых зависит от формы тел качения. Чтобы равномерно распределить между кольцами тела качения нужен сепаратор.

Обычно размеры подшипника качения – это ширина и внутренний и наружный диаметры.

Среди подшипников встречаются и более сложные по конструкции, имеющие дополнительные защитные шайбы, уплотнения, крепежные втулки и другие элементы.

Основными преимуществами подшипников качения являются:

-

Низкие потери на трение

Невысокая стоимость

-

Небольшие осевые размеры

-

Широкий выбор размеров и типов

-

Простота монтажа и обслуживания

-

Малая разница момента трения при пуске и установившемся движении

По направлению воспринимаемой нагрузки подшипники различаются на радиальные, радиально-упорные и упорные по числу рядов тел качения; по способности самоустанавливаться – не- и самоустанавливаемые.

Подшипники с одинаковым диаметром внутреннего кольца в зависимости от диаметра наружного кольца могут быть: сверхлегкими, особо легкими, легкими, средними и тяжелыми, а так же узкими, нормальными, широкими или особо широкими, в зависимости от ширины кольца.

Подшипники разных типов и размеров имеют различные грузоподъемность и быстроходность.

При высокой частоте вращения и действии небольших нагрузок целесообразно использовать подшипники сверхлегкой и особо легкой серий. Для восприятия повышенных нагрузок при высокой частоте вращения используют подшипники легкой серии. Наиболее часто применяют на практике подшипники легкой и средней серий, нормальные по ширине.

Подшипники изготавливаются следующих классов точности в порядке ее повышения: 0 (нормальный), 6 (повышенный), 5 (высокий), 4 (особо высокий), 2 (сверхвысокий).

Выбор класса точности подшипника производится в зависимости от требований, предъявляемых к механизму. Увеличение точности подшипника приводит к росту его стоимости.

Увеличение точности подшипника приводит к росту его стоимости.

Чаще всего используют подшипники нормальной точности – класса 0.

Самым распространенным видом подшипника является шариковый радиальный однорядный подшипник. Он предназначен для радиальной нагрузки, но может воспринимать и осевую в пределах 70 % от неиспользованной радиальной допускает перекос осей колец не более 0,25°, имеет минимальные потери на трение и возможность наибольшей скорости вращения. Подшипник обеспечивает осевое фиксирование вала в двух направлениях.

В подшипниках качения смазка уменьшает трение, шум, отводит тепло, защищает подшипник от коррозии, заполняет зазоры в уплотнениях, обеспечивая герметизацию подшипникового узла. Применяют жидкие, консистентные и твердые смазки.

Жидкие смазки используют при окружной скорости вала выше 10 м/с. Чаще всего применяют минеральные масла: приборное МВП, индустриальное 12 (веретенное), индустриальное 20 и масла с антифрикционными присадками (дисульфит молибдена, графита).

Консистентные смазки (густые мази) применяют при окружной скорости вала до 10 м/с. Корпус подшипникового узла заполняют смазкой в объеме 1/3 его свободного пространства. Наилучшими признаны литиевые смазки: Литол-24, Циатим-221, Циатим-201 и др. Они хорошо удерживаются в узлах трения и не требуют сложных уплотнений, их не рекомендуют применять при большом тепловыделении

Твердые смазки используются в вакууме и специальных средах (графит, дисульфид молибдена, нитрат бора). При повышенных температурах (+140 … +275 °С) возможно применение массивных сепараторов из самосмазывающихся пластмасс.

Ресурс подшипника определяется временем до повреждения перемычек сепаратора.

Была ли полезна статья?

(1 оценка)

Подшипники качения.

Подшипники качения

Общие сведения

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

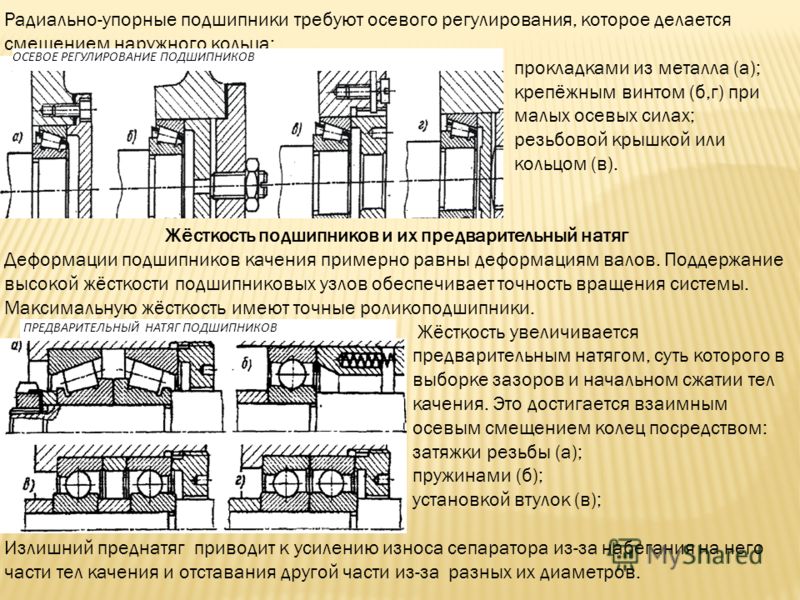

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180˚), неравномерно (рис. 2) вследствие контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (а) или с сепаратором (б).

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

- Сравнительно малая стоимость благодаря возможности стандартизации и массового производства.

- Небольшие потери на трение и незначительный нагрев при работе, при этом потери на трение в момент пуска и в рабочем режиме практически не отличаются.

- Полная взаимозаменяемость, что облегчает монтаж и ремонт машин и механизмов.

- Небольшой расход дефицитных цветных материалов по сравнению с подшипниками скольжения, в конструкции которых обычно применяются медесодержащие сплавы и цветные металлы.

- Незначительный расход смазочного материала во время эксплуатации.

- Малые осевые размеры, простота монтажа и эксплуатации.

Не лишены подшипники качения и недостатков:

- Относительно большие радиальные размеры.

- Высокая чувствительность к ударным и вибрационным нагрузкам.

- Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

- Повышенный шум из-за циклического перекатывания тел вращения через нагруженную зону подшипника (рис. 2).

- Более сложная конструкция по сравнению с подшипниками скольжения.

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

***

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами.

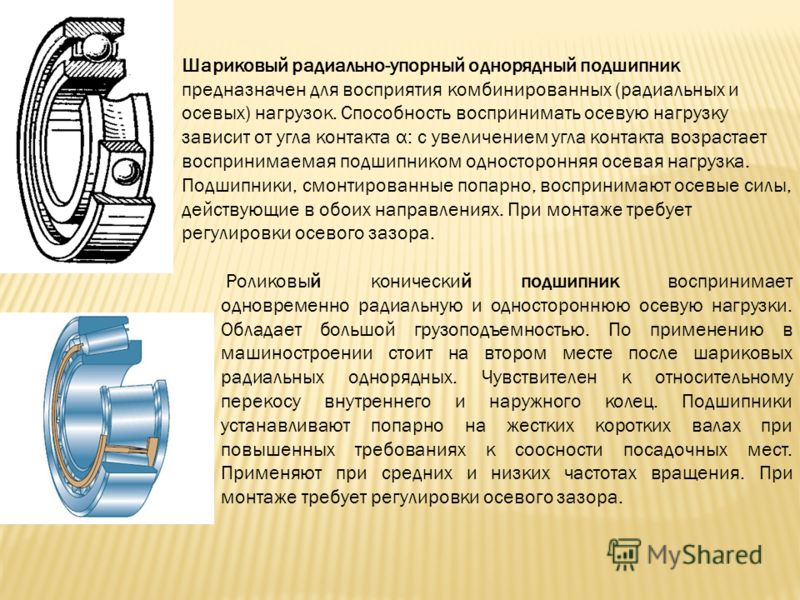

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

***

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например:

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре d) серии бывают: особо легкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и др. Так, подшипник 7206 – легкой серии диаметров 2.

Четвертая цифра справа обозначает тип подшипника:

- 0 — Шариковый радиальный

- 1 – Шариковый радиальный сферический двухрядный

- 2 – Роликовый радиальный с короткими цилиндрическими роликами

- 3 – Роликовый радиальный сферический двухрядный

- 4 – Роликовый радиальный игольчатый однорядный

- 5 – Роликовый радиальный с витыми роликами

- 6 – Шариковый радиально-упорный однорядный

- 7 – Роликовый конический

- 8 – Шариковый упорный, шариковый упорно-радиальный

- 9 – Роликовый упорный, роликовый упорно-радиальный

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

Помимо приведенных выше имеются и дополнительные (более высокие и низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

А – повышенные регламентированные нормы;

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

С – подшипник закрытого типа, заполненный смазочным материалом и др.

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 45 мм, с углом контакта α = 12˚, класса точности 0.

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

***

Статьи по теме «Подшипники качения»:

Характеристика основных типов подшипников качения

Расчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемность

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Что такое роликовый подшипник? (с картинками)

`;

Промышленность

Факт проверен

Алексис В.

Роликовый подшипник представляет собой цилиндрический или сферический объект, который способствует перемещению предметов, как правило, тяжелых или больших. Основная функция подшипника заключается в уменьшении трения и сопротивления, возникающих при перемещении объекта. Роликовые подшипники часто используются в машинах или промышленных изделиях, таких как конвейерные ленты, где они помогают обеспечить плавное и эффективное перемещение объектов, действуя как устройство распределения веса. Как правило, подшипник имеет много точек контакта между круглым корпусом, который содержит внутренние тела качения, такие как шарикоподшипники, установленные внутри буртика.

Пример работы системы роликовых подшипников можно продемонстрировать на примере большого деревянного бруска, который тянут по земле. Блок тяжелый, волочится и требует значительных усилий и времени для перемещения. Если блок положить поверх группы металлических труб и снова потянуть, блок будет легче перемещаться, потому что трение уменьшилось, а трубы находятся в постоянном движении.

Блок тяжелый, волочится и требует значительных усилий и времени для перемещения. Если блок положить поверх группы металлических труб и снова потянуть, блок будет легче перемещаться, потому что трение уменьшилось, а трубы находятся в постоянном движении.

Существует множество различных конструкций и типов роликоподшипниковых систем, которые можно использовать в машинах и в промышленности. Цилиндрический роликовый подшипник состоит из металлического кольца, внутри которого находится меньшее зубчатое колесо. Внутри колеса есть шарикоподшипники, которые удерживаются на месте зубьями на колесе. По мере перемещения груза колесо вращается, но вес груза остается закрепленным непосредственно на сферических шарикоподшипниках внутри цилиндра.

По мере перемещения груза колесо вращается, но вес груза остается закрепленным непосредственно на сферических шарикоподшипниках внутри цилиндра.

Системы роликоподшипников могут быть сложными, но большинство из них обычно просты по конструкции и конструкции. Одна общая и базовая система включает в себя подшипники, размещенные под тяжелым предметом. Роликовый подшипник этого типа можно найти в машинах, таких как конвейерная лента, где роликовый блок позволяет легко перемещать более тяжелые предметы за счет уменьшения трения и распределения веса объекта.

Количество шарикоподшипников в роликовом подшипнике также помогает уменьшить силу, необходимую для перемещения объекта. Чем больше количество шарикоподшипников, соприкасающихся как с корпусом подшипника, так и с перемещаемым объектом, тем больше уменьшается трение. Это связано с тем, что каждый шарикоподшипник действует как распределитель веса и распределяет вес по линейной схеме, позволяя колесу подшипника свободно вращаться, а объектам двигаться плавно.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

Все о роликовых подшипниках: что вам нужно знать

Роликовые подшипники представляют собой подшипники качения, в которых используются цилиндры качения, удерживаемые между внутренней и внешней дорожками качения для восприятия радиальных и осевых нагрузок, действующих на вращающиеся и совершающие возвратно-поступательные движения валы. Их можно условно разделить на подшипники, которые воспринимают в основном радиальные нагрузки, подшипники, которые воспринимают в основном осевые нагрузки, и подшипники, которые воспринимают комбинированные радиальные и осевые нагрузки. В этой статье будут обсуждаться различные формы, которые принимают роликовые подшипники, и кратко выделены некоторые общие области применения. Информацию о других типах подшипников см. в нашем Руководстве для покупателей подшипников.

Их можно условно разделить на подшипники, которые воспринимают в основном радиальные нагрузки, подшипники, которые воспринимают в основном осевые нагрузки, и подшипники, которые воспринимают комбинированные радиальные и осевые нагрузки. В этой статье будут обсуждаться различные формы, которые принимают роликовые подшипники, и кратко выделены некоторые общие области применения. Информацию о других типах подшипников см. в нашем Руководстве для покупателей подшипников.

Строительство

Ролики могут быть цилиндрическими, коническими, сферическими или игольчатыми, в зависимости от предполагаемого применения подшипника. Как правило, они изготавливаются из науглероженной легированной стали, поскольку науглероживание оставляет полезные остаточные сжимающие напряжения на поверхности роликов. В отличие от шарикоподшипников, которые обычно приобретаются и устанавливаются уже в собранном виде, роликоподшипники могут быть разъемными, с запрессовкой обойм на валы и в корпуса по отдельности, с установкой между ними роликов с сепараторами. Сепараторы могут быть изготовлены из штампованной стали, обработанной бронзы, полимера и т. д., в зависимости от области применения и требований к объему данного подшипника. Роликовые сепараторы штифтового типа иногда используются в очень больших подшипниках.

Сепараторы могут быть изготовлены из штампованной стали, обработанной бронзы, полимера и т. д., в зависимости от области применения и требований к объему данного подшипника. Роликовые сепараторы штифтового типа иногда используются в очень больших подшипниках.

рассчитаны на большие радиальные нагрузки и доступны в одно-, двух- и многорядном исполнении. С соотношением длины к диаметру от 1:1 до 3:1 они поставляются как в версии с клеткой, так и без клетки (полный комплект). Игольчатые ролики (L:D > 4:1) имеют такую же цилиндрическую форму, но пропорционально длиннее и в бессепараторном исполнении выдерживают очень высокие нагрузки. Они особенно полезны для возвратно-поступательного движения в бессепараторных версиях, поскольку иглы могут перекашиваться. Таким образом, колебание помогает иглам перестроиться. Для вращательного движения предпочтительны игольчатые подшипники сепараторного типа.

Иногда используются игольчатые подшипники без внутренних колец, и иглы перемещаются непосредственно по поверхности закаленных валов. Их внешние кольца также могут быть сделаны довольно тонкими, называемыми вытянутыми чашками, и в таких случаях это зависит от прочности материала основы, на котором они установлены, чтобы выдерживать нагрузку. Типичное применение полнокомплектных игольчатых подшипников — универсальные шарниры, где движение возвратно-поступательное, иглы перемещаются непосредственно по валу, а корпус шарнира обеспечивает материал для поддержки тонкостенного внешнего корпуса.

Их внешние кольца также могут быть сделаны довольно тонкими, называемыми вытянутыми чашками, и в таких случаях это зависит от прочности материала основы, на котором они установлены, чтобы выдерживать нагрузку. Типичное применение полнокомплектных игольчатых подшипников — универсальные шарниры, где движение возвратно-поступательное, иглы перемещаются непосредственно по валу, а корпус шарнира обеспечивает материал для поддержки тонкостенного внешнего корпуса.

Как радиальные подшипники, ни цилиндрические, ни игольчатые ролики не справляются с осевыми нагрузками особенно хорошо, хотя цилиндрические роликоподшипники могут выдерживать небольшие осевые нагрузки, если они сконструированы как фиксирующие узлы. И цилиндрические, и игольчатые ролики используются при изготовлении специальных упорных роликоподшипников. Ролики делаются короткими и часто используются по несколько штук, чтобы свести скольжение к минимуму. Подшипник с перекрестными роликами представляет собой вариант цилиндрического подшипника, предназначенный для восприятия радиальных и осевых нагрузок.

Для комбинированных радиальных и осевых нагрузок предпочтительны конические ролики. Геометрия этих подшипников такова, что вершины внутренней и внешней обоймы (иногда называемые конусами и чашками) и конические ролики встречаются в общей точке вдоль оси вращения, что исключает любое скользящее движение между роликом и обоймой. Чем круче конусность роликов, тем большую осевую нагрузку выдерживает подшипник. Радиальные нагрузки также будут иметь осевую составляющую из-за геометрии подшипника. Эти подшипники необходимо устанавливать с особым вниманием к предварительному натягу, так как слишком большой предварительный натяг может привести к заклиниванию роликов.

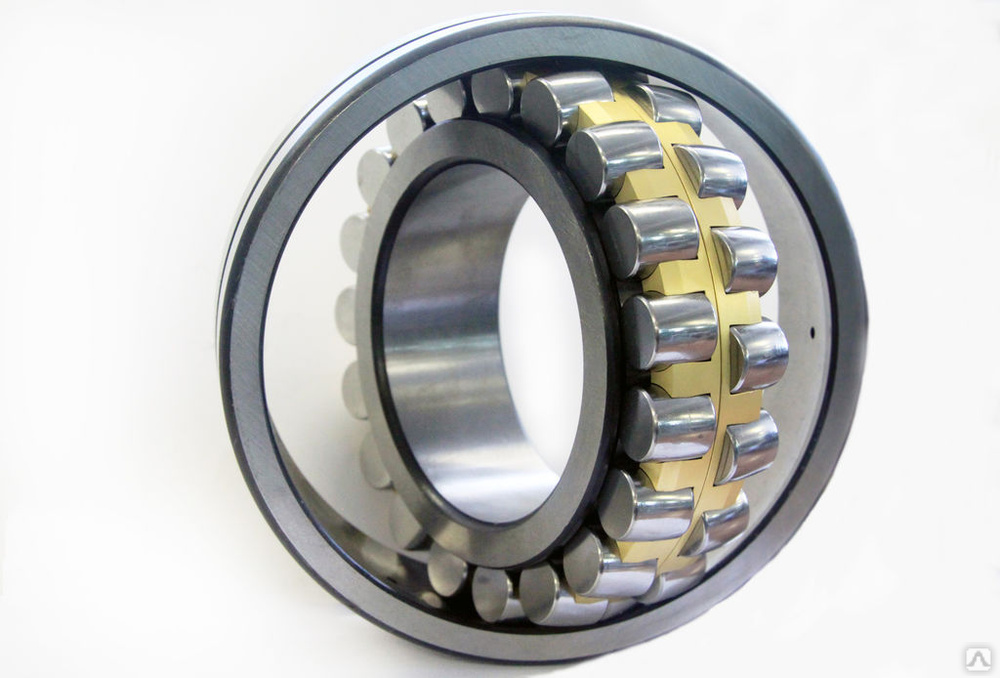

Наконец, сферические роликоподшипники используются из-за их способности выдерживать несоосность между валом и подшипником, что является обычной ситуацией на валах из-за отклонения, вызванного статическими и динамическими нагрузками. Роликовые подшипники обычно плохо переносят смещение по сравнению с шарикоподшипниками, и сферический ролик устраняет этот недостаток. При использовании в однорядных версиях сферические роликоподшипники имеют небольшую осевую нагрузку, но в двухрядных конструкциях могут выдерживать осевые нагрузки, превышающие 30% радиальных нагрузок.

При использовании в однорядных версиях сферические роликоподшипники имеют небольшую осевую нагрузку, но в двухрядных конструкциях могут выдерживать осевые нагрузки, превышающие 30% радиальных нагрузок.

Уплотнение и защита роликоподшипников не так просты, как для шарикоподшипников. Уплотнения для роликовых подшипников доступны во многих инженерных конструкциях. Цельнометаллические экраны иногда используются в условиях высоких температур, что исключает использование манжетных уплотнений из эластомера. Уплотнения часто сочетают металл и эластомер, что обеспечивает жесткую посадку в отверстии в сочетании с гибким манжетным уплотнением на вращающемся элементе.

Рейтинги

Как и в случае с шарикоподшипниками, ABMA ввела рейтинговую систему RBEC для роликоподшипников. Эти номиналы определяют допустимые допуски для цилиндрических и сферических роликоподшипников и подпадают под действие стандарта ABMA 20. Стандарт 21 распространяется на конические роликоподшипники.

Роликовые подшипники менее стандартизированы, чем шарикоподшипники, в основном кодифицированы размеры их корпуса. Многие внутренние размеры, допуски и т. д. могут различаться у разных производителей. При выборе подшипника следует учитывать каталожные данные производителя.

Многие внутренние размеры, допуски и т. д. могут различаться у разных производителей. При выборе подшипника следует учитывать каталожные данные производителя.

Трудно предсказать срок службы одного роликоподшипника, поэтому подшипники оцениваются на основе количества оборотов, которое группа из них совершит до того, как 10% из них проявят признаки отказа, о чем свидетельствует усталость шариков или дорожек. Так называемая базовая грузоподъемность определяется как радиальная нагрузка, которую группа подшипников выдерживает за определенное количество оборотов. Основание для номинальной мощности может различаться у разных производителей.

Выбор

При выборе подшипника учитывайте тип, марку, смазку, экранирование/уплотнение и номинальную грузоподъемность. Если подшипник будет подвергаться ударам в неподвижном состоянии, учитывайте также его номинальную статическую грузоподъемность. Ударная нагрузка во время работы также влияет на срок службы подшипника. Отверстия и наружные диаметры подшипников соответствуют основным размерам вала и отверстиям корпуса, а подшипники доступны как в миллиметровых, так и в дюймовых размерах, соответствующих этим основным размерам.

Роликовые подшипники доступны в специальном исполнении, а также в различных конфигурациях, таких как навесные узлы, многорядные подшипники и т. д. Они также адаптированы к требованиям конкретных отраслей, таких как аэрокосмическая, пищевая, фармацевтическая и т. д.

Навесные узлы включают опорные блоки, натяжные устройства и фланцевые подшипники. К ним относятся корпуса, уплотнения и, часто, адаптеры вала, в дополнение к самим подшипникам. Опорные блоки часто используются для поддержки валов вентиляторов, а фланцевые блоки часто встречаются на конвейерах. Адаптеры вала, использующие установочные винты, ограничены медленными скоростями; более высокие скорости требуют более полной поддержки вала, например, за счет использования втулок с коническим замком. Сменные подшипники для корпусных блоков поставляются в виде картриджей.

Для установок, в которых снятие вала затруднено, доступны разъемные подшипники, в которых внутреннее и наружное кольца и сепараторы тел качения состоят из двух частей.

приложений

Как правило, роликовые подшипники используются при более низких скоростях и более высоких нагрузках, чем шарикоподшипники. Роликовые подшипники лучше работают при ударных и ударных нагрузках. Шариковые подшипники лучше переносят несоосность, чем роликовые подшипники. Роликовые подшипники могут выдерживать тяжелые комбинированные радиальные и осевые нагрузки.

Подшипники качения могут смазываться консистентной или масляной смазкой. Достижения в области технологий уплотнений позволили разработать герметичные подшипники, которые не требуют пополнения смазки в течение всего срока службы. Несмотря на то, что выход из строя подшипника может быть вызван многими факторами, даже те, которые правильно указаны, правильно установлены и выровнены, защищены от мусора и достаточно смазаны, в конечном итоге выйдут из строя из-за усталости. Имеются различные таблицы, помогающие разработчикам определить подходящий подшипник для конкретного применения, исходя из критичности операции и характера рабочего цикла данной машины.

Роликовые подшипники регулярно контролируются в рамках программ профилактического обслуживания. Подшипники можно контролировать непрерывно для машин, находящихся в критической эксплуатации, или периодически для остаточного оборудования завода. Подшипники производят характерные тоны в частотной области, которые можно отнести к определенной геометрии подшипника. Эти сигналы можно отслеживать и использовать для прогнозирования состояния подшипника и того, как скоро подшипник может выйти из строя. Таким образом, профилактическое обслуживание позволяет планировать ремонт во время простоев и т. д., а не просто доводить машину до отказа.

Резюме

В этой статье представлено краткое описание подшипников качения. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.