Что такое нефтешламы?

Нефтешламы – это многокомпонентные физико-химические системы (смеси), состоящие из воды, нефтепродуктов и минеральных добавок (глина, окислы металлов, песок и т.д.).

Виды нефтешламов.

В процессе производственной деятельности при добыче, переработки нефти – сырца, транспортировке образуются нефтешламы. В результате взаимодействия с условиями окружающей среды образуется любой шлам и в течение какого-либо промежутка времени одинаковых по физико-химическим характеристикам и составам в природе шламов не бывает.

При многообразии нефтяных отходов (в обобщенном виде) нефтешламы могут быть подразделены на три группы согласно условиям их образования:

1. Грунтовые (образуются в случаях пролива нефтепродуктов и сырой нефти на почву в процессе производства или аварийных ситуациях).

2. Придонные (образуются при оседании разливов нефти на дне водоема).

3. Резервуарного типа (образуются при перевозке нефтепродуктов и хранения в емкостях различной конструкции).

4. Нефтешламы, которые образуются в процессе добычи нефти, являются отдельной группой. Выходящая на поверхность земли из нефтяного пласта (так называемая «дневная поверхность») нефть содержит воду, взвешенные частицы горных пород, растворенные в ней газы и соли. Сырой нефтью называют – нефть, получаемую непосредственно из скважин, которая транспортируется сразу в ближайшие центры переработки нефти. Однако добываемая нефть, в большинстве случаев, проходит промысловую подготовку, зачастую она предназначена для экспорта или для транспортировки на нефтеперерабатывающие заводы, находящиеся в отдаленных от места добычи районах. Все эти примеси вызывают серьезные затруднения при перевозке и переработке нефтяного сырья, коррозию оборудования. Перед транспортированием сырая нефть проходит этап подготовки: из нее удаляется большое количество механических примесей, вода, выпавшие твердые углероды и соли. Впоследствии вода снова закачивается в нефтяной пласт для поддержания давления, а механические примеси с нефтью превращаются в нефтешлам.

Как образуются резервуарные нефтешламы?

В результате физико–химического взаимодействия нефтяных продуктов в объеме нефтеприемного устройства с влагой, механическими примесями, кислородом воздуха и с материалом резервуарных стенок происходит образование так называемых резервуарных нефтешламов. В результате данных процессов происходит окисление нефтепродуктов и приводит к образованию смолоподобных соединений и коррозии (ржавления) стенок резервуара.

В результате исследований соотношение нефтепродуктов в нефтешламах резервуарного типа, механических примесей (частицы глины, ржавчины, песка и т.д.) и воды происходит колебание в пределах 5-90% составляют углеводороды, 1-52 % — вода, 0,8-65% твердые примеси. Изменение составов нефтешламов как и шкала изменения их физико-химических характеристик обширны. Плотность нефтешламов в пределах 830-1700 кг/м3, а температура застывания от -3С до +80С, t вспышки от 35С до 120С. Образование эмульсий типа вода-масло происходит при попадании воды в нефтяные продукты, из-за стабилизации содержания в нефтепродуктах природных стабилизаторов: асфальтенов, парафинов и смол.

Верхний слой нефтешлама – это обводненный нефтяной продукт, содержащий до 5% тонкодисперсных примесей, и принадлежит к категории эмульсий «вода в масле». Данный слой содержит 70-80% масел, 7-20% смол, 6-25% асфальтенов, 1-4% парафинов, содержание воды не более 5-8%. Органическая часть недавно образованного верхнего слоя нефтешлама по свойствам и составу сходна с хранящимися в резервуарах исходными нефтепродуктами. Данная ситуация типична в расходных резервуарах АЗС.

Небольшой по объему слой, так называемый средний, представляет эмульсию типа «масла в воде». Он содержит 1,5-15% механических примесей и 70-80% воды.

Последующий слой образован отстоявшейся минерализованной водой, плотность которой 1,01-1,19 г/см3.

Придонный слой (донный ил) является твердой фазой, которая включает в себя органики до 45%, твердые механические примеси 52-88%, окислы железа. Донный ил это гидратированная масса, которая содержит до 25% воды.

Нефтешламы резервуарного происхождения по составу и свойствам принадлежат разным типам, поэтому, в процессе переработки шламов и зачистки применяются различные технологические приемы. Это зависит от физико-механических характеристик нефтешламов. Основная часть их состоит из вязких жидкостей с высоким процентом содержания органики и воды и небольшой процент механических примесей. С помощью разнообразных насосов данные шламы легко эвакуируются из отстойников и резервуаров в сборные емкости. По стенкам емкостей образуются, как правило, гелеобразные системы. В случаях, когда внутренние резервуарные покрытия не обладают коррозионностойкой и топливной защитой, в них очень легко образуются нефтешламы.

Это зависит от физико-механических характеристик нефтешламов. Основная часть их состоит из вязких жидкостей с высоким процентом содержания органики и воды и небольшой процент механических примесей. С помощью разнообразных насосов данные шламы легко эвакуируются из отстойников и резервуаров в сборные емкости. По стенкам емкостей образуются, как правило, гелеобразные системы. В случаях, когда внутренние резервуарные покрытия не обладают коррозионностойкой и топливной защитой, в них очень легко образуются нефтешламы.

Использованная литература: статья «ПЕРЕРАБОТКА И УТИЛИЗАЦИЯ НЕФТЕШЛАМОВ РЕЗЕРВУАРНОГО ТИПА», авторы: доктор физико-математических наук, И. А. Карпухин, С. Е. Мойзис. В. С. Владимиров, доктор технических наук, Д. С. Корсун.

НЕФТЕШЛАМЫ КАК ВТОРИЧНОЕ СЫРЬЁ — Переработка нефтешламов

Рассмотрена схема образования, утилизации и вовлечения в производственный цикл нефтешламов. Изложены наиболее широко распространенные комбинации методов их обезвреживания. Для эффективного обезвоживания накопленных нефтяных отходов предложены инновационные способы и соответствующее аппаратурное оформление технологических процессов

Нефтяная промышленность по уровню воздействия на окружающую среду занимает одно из первых мест среди ведущих отраслей ввиду образования большого количества гетерогенных отходов.

Шламы образуются при строительстве нефтяных и газовых скважин, при промысловой эксплуатации месторождений переработки нефти, обезвреживании сточных вод, а также при чистке резервуаров и другого оборудования. Различного вида нефтешламы являются распространенными отходами и для объектов энергетического комплекса, транспортных, машиностроительных, химических, металлургических предприятий. Природа их образования в вышеперечисленных отраслях большей частью аналогична отходообразующим процессам в нефтяной отрасли. Наиболее значительные количества нефтесодержащих отходов формируются при зачистке резервуарных парков ТЭЦ, аэропортов, железнодорожных станций, металлургических комбинатов.

Отдельного внимания заслуживает такой вид нефтесодержащих отходов, как замазученные грунты, образующиеся при аварийных разливах нефти. Основное отличие их от нефтешламов — более низкая концентрация углеводородов. Пониженная вязкость разлитой нефти ведет к тому, что она на поверхности рельефа образует мономолекулярный слой пленки. Если её толщина не превышает 10 мм, то проникновение кислорода задерживается примерно на 5-10%, что не оказывает существенного влияния на жизнедеятельность микроорганизмов. В том случае, когда способность поглощения кислорода слоем нефти составляет 80-90%, процесс фотосинтеза затрудняется, что приводит к уменьшению концентрации кислорода в почве и способствует угнетению жизнедеятельности организмов вплоть до их гибели.

Нефтяное загрязнение под факторами внешней среды может увеличиваться в размерах, испаряться, усваиваться живыми организмами, а также подвергаться трансформации. Под действием солнечных лучей процессы деструкции нефтесодержащих соединений значительно ускоряются, но с испарением легких фракций распространение нефтепродуктов в грунте существенно замедляется. Тяжелые нефтяные фракции со временем образуют стойкие к расслоению эмульсии. Скорость протекания процесса деструкции нефтепродуктов зависит от температуры воздействия. Чем ниже температура, тем реакция разложения протекает медленнее. Таким образом, деградация нефтепродуктов происходит в результате химического, фотохимического и бактериального разложения, а также деятельности некоторых организмов и растений.

Под действием солнечных лучей процессы деструкции нефтесодержащих соединений значительно ускоряются, но с испарением легких фракций распространение нефтепродуктов в грунте существенно замедляется. Тяжелые нефтяные фракции со временем образуют стойкие к расслоению эмульсии. Скорость протекания процесса деструкции нефтепродуктов зависит от температуры воздействия. Чем ниже температура, тем реакция разложения протекает медленнее. Таким образом, деградация нефтепродуктов происходит в результате химического, фотохимического и бактериального разложения, а также деятельности некоторых организмов и растений.

Выход нефтяных шламов на нефтеперерабатывающих заводах варьирует от 1 до 5 кг/тн перерабатываемой нефти. Это тяжелые нефтяные остатки, содержащие в среднем 10-56% нефтепродуктов, 30-85% воды и 1,3-46% твердых примесей.

Наличие открытых амбаров с огромным количеством накопленных жидких и пастообразных нефтешламов, приводит к постоянному загрязнению окружающей природной среды – почвы, поверхностных и подземных вод, а также атмосферного воздуха углеводородами, сероводородом и другими выбросами за счет испарения легких фракций. В водные объекты нефтесодержащие отходы, хранящиеся в накопителях, попадают, в основном, в результате размыва обваловки амбаров паводковыми водами, при смывах дождевыми и талыми водами. Загрязнение почвы нефтью и нефтепродуктами вызывает существенные изменения в морфологических свойствах почвы. В результате закупорки её капилляров сильно нарушается аэрация, создаются анаэробные условия, нарушается окислительно-восстановительный потенциал.

В водные объекты нефтесодержащие отходы, хранящиеся в накопителях, попадают, в основном, в результате размыва обваловки амбаров паводковыми водами, при смывах дождевыми и талыми водами. Загрязнение почвы нефтью и нефтепродуктами вызывает существенные изменения в морфологических свойствах почвы. В результате закупорки её капилляров сильно нарушается аэрация, создаются анаэробные условия, нарушается окислительно-восстановительный потенциал.

В разных регионах проблема ликвидации нефте-шламонакопителей имеет специфический характер, поскольку зависит от инфраструктуры топливно-энергетического комплекса, уровня урбанизации, природно-климатических факторов. В районах с длительной историей нефтедобычи нефтешламовые накопители формировались на протяжении многих десятилетий, охватывающих периоды смены нормативных требований в сфере природопользования, эволюции технической базы, как нефтедобывающих предприятий, так и предприятий по переработке нефтесодержащих отходов.

Большинство проектов по утилизации подобных шламов не дают должного эффекта из-за неправильно подобранного оборудования, химических реагентов (деэмульгаторов, флокулянтов) или незнания природы перерабатываемых отходов.

Согласно официальным исследованиям, «запасы» нефтешламов превышают в России 100 млн. тонн, в Азербайджане – 20 млн. тонн, в Казахстане – 40 млн. тонн, на Украине – 5 млн. тонн.

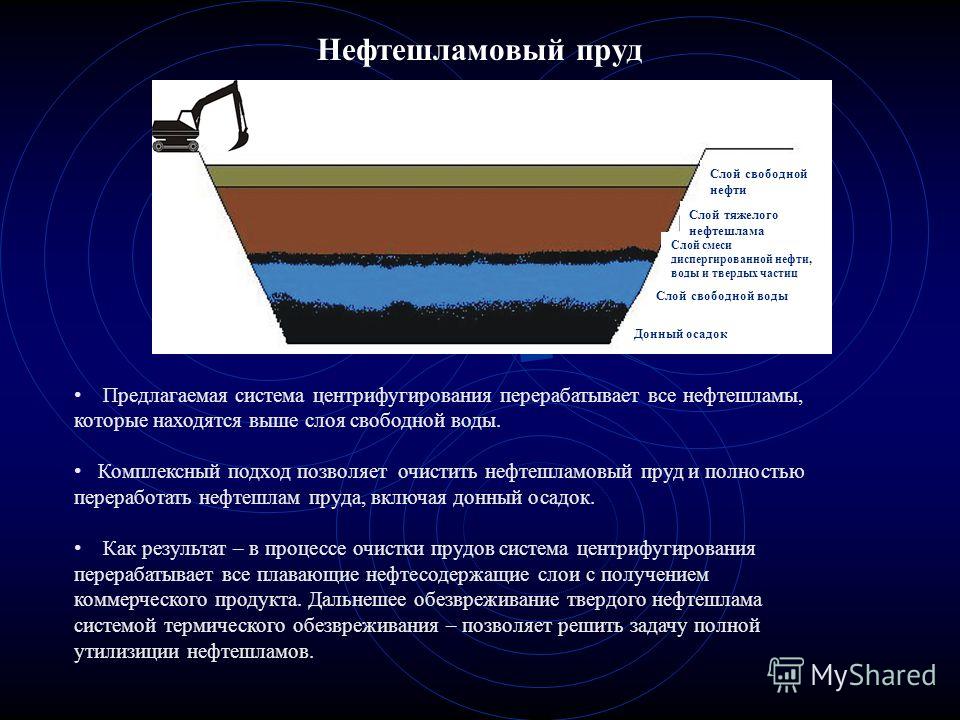

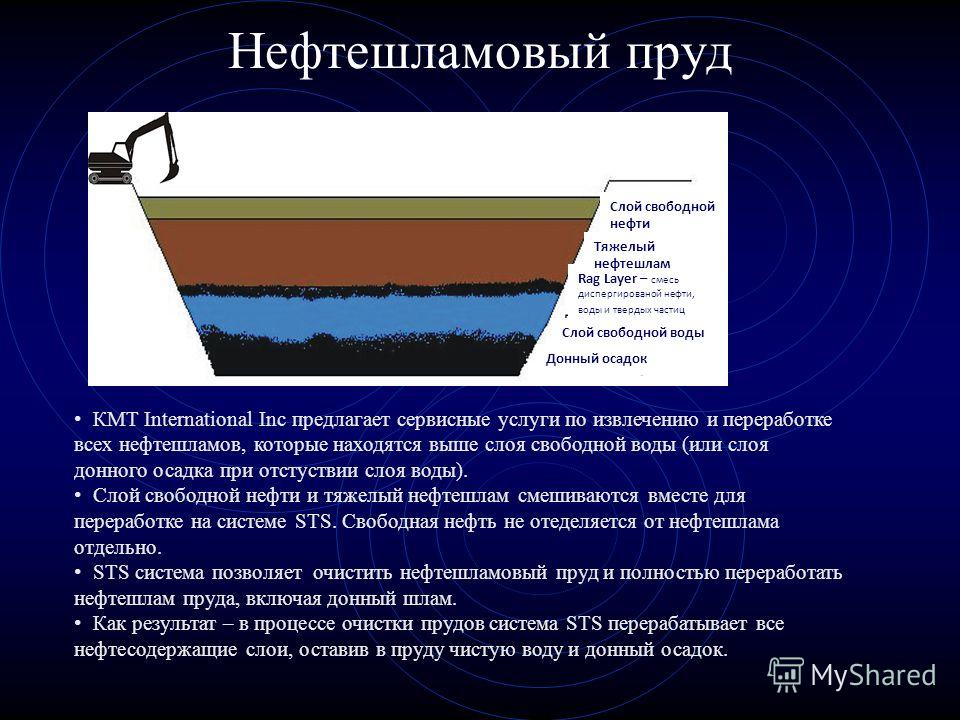

Как показывает практика, при длительном хранении резервуарные нефтешламы разделяются на несколько слоев с характерными для каждого из них свойствами. Поуровневые слои пруда-отстойника по данным авторов [1;2] представлены на рисунке.

Рис. Поуровневые слои пруда-отстойника:1 – нефтемазутный слой; 2- водный слой; 3 – свежешламовый черный слой; 4 – эмульсионно-шламовый слой; 5 – суспензионно-шламовый слой; 6 – битумно-шламовый слой

Примерные размеры слоёв выглядят следующим образом:

1-й – нефтемазутный, (ловушечная нефть) состоит практически из мазута, и его толщина колеблется до 20÷80 см;

2-й – водный слои, состоит из воды толщиной порядка 50÷150 см, в объеме которого происходит оседание суспензионно-углеводородных агрегатов и всплытие эмульсионных и капельных углеводородов;

3-й – свежешламовый черный слой, толщиной порядка 20÷50 см, преимущественно состоящий из «мазутных» углеводородов, увлеченных к оседанию твердыми механическими примесями;

4-й – эмульсионно-шламовый слой, толщиной порядка 30÷100 см. , в котором углеводороды находятся в сложном суспензионно-эмульсионном агрегатном состоянии, причем механические примеси преимущественно микронного размера;

, в котором углеводороды находятся в сложном суспензионно-эмульсионном агрегатном состоянии, причем механические примеси преимущественно микронного размера;

5-й – суспензионно-шламовый слой, толщиной порядка 80÷150 см, характеризующийся содержанием механических примесей размером более десятка микрон; углеводороды находятся в основном в адсорбированном состоянии.

6-й – битумно-шламовый слой (придонный), толщиной порядка 30÷60 см, состоящий практически из спрессованной смеси тяжелых углеводородов и механических примесей.

Представленная характеристика слоев является довольно условной, граница зон размыта и не всегда имеет четкие переходы от одного вида к другому. Вместе с тем тенденция деления по приведенным характеристикам имеет достаточно выраженный характер [1- 4].

Нефтемазутный слой по своим характеристикам может быть возвращён в технологический цикл НПЗ на переработку, поскольку по вязкостным параметрам и углеводородному составу близок к свежедобытой нефти.

Водная фаза является технологической – вода осветляется отстаиванием: легкие механические взвеси всплывают, тяжелые – осаждаются. Этому способствует и ввод флокулянта.

Следовательно, нефтешламовыми можно считать слои с третьего по шестой. Помимо образования эмульсий в среде нефтепродуктов в процессе перевозки и хранения происходит образование полидисперсных систем при взаимодействии жидких углеводородов и твердых частиц механических примесей.

Исследования нефтешламов с разных регионов свидетельствуют о достаточно широком разбросе показателей их качества. На результаты анализа большое влияние оказывает методика отбора образцов из шламонакопителей (Табл.1).

Таблица 1. Примерный состава нефтешламов различных регионов

Более того, само понятие «нефтяной шлам», по мнению исследователей, носит достаточно обобщенный характер [5 – 8].

Целью данной работы являлся анализ эффективности технологий переработки как свежих нефтешламов, получаемых в процессе переработки сырья, так и нефтешламов, накопившихся в шламонакопителях, с целью возврата полученных продуктов в производственный цикл НПЗ.

В качестве наиболее изученных технологий утилизации сегодня можно выделить следующие пять:

1. Термический метод [4;9].

Основным термическим методом утилизации является сжигание. Условия осуществления технологического процесса: t= 800-1200°С, избыток кислорода.

В качестве соответствующего оборудования используют камерные, барботажные, шахтные установки с кипящим слоем и вращающиеся печи.

Недостаток способа:

— сжигание нельзя использовать для переработки отходов, если последние содержат фосфор, галогены, серу. В этом случае могут образовываться продукты реакции, например диоксины и фураны, по токсичности во много раз превышающие нормативы.

2. Химический метод разделения [10]. Он основан на использовании растворителей. Для диспергирования нефтешламов применяют низкокипящие парафиновые углеводороды, например, н-гексан, широкую фракцию легких углеводородов, газовый конденсат и некоторые другие.

Недостатки метода:

— применение специального технологического оборудования;

— высокий расход дефицитных и дорогостоящих органических растворителей.

3. Биологический метод [11]. Биоразложение осуществляют путём использовании специальных штаммов бактерий, биогенных добавок и подачи воздуха.

Процесс характеризуется достаточно простым аппаратурным оформлением и экологически безопасен.

Недостатки метода:

— малая производительность и высокая затратность, невозможность реализации при низких температурах.

4. Физико-химические методы [12]. При переработке нефтешлам предварительно разогревают, разрушают водонефтяную эмульсию и утилизируют каждый полученный компонент. Для повышения эффективности разделения на углеводородную и водную фазы нефтяной шлам обрабатывают специально подобранным деэмульгатором.

Под воздействием температуры, деэмульгатора и акустических вибраций происходит разделение эмульсий, а при вводе флокулянта – процесс коагуляции механических частиц. Обработанный нефтешлам поступает затем на двухфазную центрифугу, в которой под влиянием центробежных сил дополнительно очищается от взвеси механических частиц. Очищенный фугат из центрифуги в напорном режиме пропускается через самоочищающийся фильтр, оборудованный акустической системой и поступает в трехфазный саморазгружающийся центробежный сепаратор с выделением нефти и воды.

Обработанный нефтешлам поступает затем на двухфазную центрифугу, в которой под влиянием центробежных сил дополнительно очищается от взвеси механических частиц. Очищенный фугат из центрифуги в напорном режиме пропускается через самоочищающийся фильтр, оборудованный акустической системой и поступает в трехфазный саморазгружающийся центробежный сепаратор с выделением нефти и воды.

Недостатки метода:

— высокая стоимость используемых реагентов;

— неприменимость для трудно- расслаиваемых высоковязких нефтешламов с повышенным содержанием парафинов и асфальтенов.

5. Переработка центрифугированием [1;2;13]. Известно, что нефтяные шламы большей частью представлены тяжело разрушаемыми коллойдными образованиями, включающими нефтепродуктовую, водную и минеральные составляющие. Их переработка весьма затруднена и требует применения комплексного подхода.

Центрифугирование на деканторах обычно проводят через две последовательных стадии. На первой отделяется основная часть твердых частиц. Грубые механические примеси выводятся из аппарата в виде твёрдого остатка. Жидкая фаза, состоящая из нефти и воды (и минимального количества механических примесей) поступает на вторую ступень очистки. На трёхфазной тарельчатой центрифуге происходит разделение смеси на нефть, воду и механические примеси.

На первой отделяется основная часть твердых частиц. Грубые механические примеси выводятся из аппарата в виде твёрдого остатка. Жидкая фаза, состоящая из нефти и воды (и минимального количества механических примесей) поступает на вторую ступень очистки. На трёхфазной тарельчатой центрифуге происходит разделение смеси на нефть, воду и механические примеси.

Номинальная производительность типовой установки по переработке нефтешлама, рассчитанной на круглосуточный режим работы, исключая время остановки для профилактического обслуживания, составляет не более 15 м3/час. Технологический комплекс рассчитан на переработку до 70 – 75 тысяч м3 нефтесодержащих шламов в год, при условии его бесперебойного снабжения сырьем с определённой характеристикой:

– содержание свободной нефти 10-45 об. %;

– плотность нефтяной фазы до 950 кг/м3;

– вязкость нефтяной фазы до 150 сСт при 50 °С;

– допустимое присутствие в нефти парафинов, которые полностью растворяются при 70°С;

– содержание механических примесей не более 30 об. %;

%;

– плотность механических примесей не выше 1,8 г/дм3;

– рН в интервале 5-8.

Изменение параметров номинального сырья будет оказывать влияние на эксплуатационные характеристики и эффективность разделения на сепарирующей установке. Это может привести к снижению ее производительности или к ухудшению качества отсепарированных продуктов.

Для дополнительного сокращения нежелательных примесей в нефтепродуктах, вырабатываемых из нефтешламов, практикуется использование коалесцирующего сепарирования [14]. Это даёт ожидаемые позитивные результаты.

Недостатки предлагаемого метода:

— повышенные требования к используемым реагентам;

— необходимость постоянного состава сырья;

— сложное аппаратурное оформление процесса;

— несоответствие получаемого вторичного нефтепродукта требованиям нефтеперерабатывающих предприятий при переработке донных шламов (Табл. 2).

2).

Таблица 2. Качество нефтепродукта, направляемого на установку подготовки нефти.

В числе лидеров по поставке оборудования для переработки нефтешламовых накоплений находится немецкая фирма Flottweg, предлагающая в составе технологической линии трикантер трёхфазного разделения содержимого амбаров.

Она содержит понтон с полупогружным насосом с установленной на нём системой перемешивания, а также парогенератор, две реакционных ёмкости, шкаф управления и несколько контейнеров для электрооборудования, трикантера, периферийного устройства подготовки и подачи продукта, реагентного хозяйства, а также станцию приготовления раствора флокулянта.

Работает установка следующим образом.

Нефтешлам из шламонакопителя заборным устройством подается в сырьевой резервуар, где проходит подготовку перед подачей на трикантер. Изначально заполняется один резервуар, затем производится перевод на резервный резервуар, а заполненный — включается в систему подготовки сырья. Аппараты снабжены перемешивающими устройствами, предусмотрены подача воды и деэмульгатора, подогрев эмульсии нефтешлама с помощью теплообменника.

Аппараты снабжены перемешивающими устройствами, предусмотрены подача воды и деэмульгатора, подогрев эмульсии нефтешлама с помощью теплообменника.

В технологической установке реализуется циркуляция по схеме:

резервуар → насос → теплообменник → ёмкость

Путем регулирования режима работы теплообменников достигается температура в резервуарах в 65 0С. Подогретый гомогенизированный нефтешлам поступает с помощью насоса на сепарационную установку для отделения нефти, воды и механических примесей.

Отсепарированная смесь нефтяных фракций под остаточным напором направляется в товарную емкость, расположенную в нижней части рамы трикантера, а затем перекачивается в резервуары готовой продукции.

Вода собирается в буферной емкости, расположенной в нижней части сепаратора и подаётся на дальнейшую очистку [13].

Средняя производительность рассматриваемой установки по переработке нефтешлама составляет (5 – 7) м3 /час.

Изменение параметров номинального сырья (содержания нефтепродуктов и вязкости шлама) будет оказывать существенное влияние на эксплуатационные характеристики и эффективность разделения на установке. Это может привести к снижению ее производительности или к ухудшению качества отсепарированных продуктов.

При правильной эксплуатации технологической динии и ее снабжении нефтешламом с номинальной характеристикой обеспечивается получение следующих продуктов переработки:

-нефтяная фракция, соответствующая требованиям ГОСТ Р 51858 с содержанием воды не более 1 % и механических примесей не более 0,05 %;

-очищенная вода;

-шлам, который используется как компонент дорожного покрытия и для других целей.

Следует иметь в виду, что установка рассчитана на строго определённые характеристики нефтешлама, марки и свойства применяемых флокулянтов и деэмульгаторов, которые подбираются для каждого нефтяного амбара путём предварительных промысловых испытаний.

По указанной причине вполне оправданы работы по совершенствованию рассмотренной технологической линии и выбору химических реагентов. К инновационным решениям можно отнести замену смесевых резервуаров на более эффективные устройства, использование вместо трикантера гравитационного сепаратора, а также применение «разжижителей» нефтешламов, снижающих вязкость нефти [15 — 17].

Весьма перспективна сверхкритическая флюидная экстракционная технология (СКФЭТ) переработки нефтяных шламов с экологической точки зрения и рентабельности.

В качестве экстрагента рекомендуется пропан — бутановая смесь или диоксид углерода. Критические параметры пропана и бутана характеризуются следующими значениями: пропан: Tкр=96.67оС, Pкр=4,247 МПа; бутан Tкр =151.85оС, Pкр =3,797 МПа.

Применение (СКФЭТ) применительно к нефтяным шламам позволяет выделить из них до 96 — 98 мас. % обезвоженных и без механических примесей нефтепродуктов [18]. Высокий эффект достигается в результате снижения поверхностного натяжения коллойдных частиц и быстрой их агрегации в отсутствии деэмульгаторов. Отделенная вода пригодна для использования в технических целях без дополнительной очистки, а тяжелый остаток является хорошим сырьем для дорожного строительства.

% обезвоженных и без механических примесей нефтепродуктов [18]. Высокий эффект достигается в результате снижения поверхностного натяжения коллойдных частиц и быстрой их агрегации в отсутствии деэмульгаторов. Отделенная вода пригодна для использования в технических целях без дополнительной очистки, а тяжелый остаток является хорошим сырьем для дорожного строительства.

Таким образом, наглядно показано, что применение существующих современных технологий и грамотный подбор технологического оборудования позволяют решить непростую экологическую проблему переработки нефтешламов, причём данный вид крупнотоннажных отходов можно рассматривать в качестве ценного вторичного сырья для нефтеперерабатывающих предприятий.

Литература:

1. Гронь В.А., Коростовенко В.В., Шахрай С.Г., Капличенко Н.М., Галайко А.В. Проблема образования, переработки и утидизации нефтешламов // Успехи современного естествознания. 2013. № 9. С. 159–162

2. Афанасьев С.В., Кравцова М.В., Паис М.А., Носарев Н.С. Анализ методов переработки нефтешламов. Проблемы и решения // Инновации и «Зелёные» технологии (Тольятти, 19 апреля 2019 г.): сборн. матер. и докл. 2-ой Всероссийской научно-практ. конф./ СНЦ РАН. Самара.: 2019. С.17 – 22.

Афанасьев С.В., Кравцова М.В., Паис М.А., Носарев Н.С. Анализ методов переработки нефтешламов. Проблемы и решения // Инновации и «Зелёные» технологии (Тольятти, 19 апреля 2019 г.): сборн. матер. и докл. 2-ой Всероссийской научно-практ. конф./ СНЦ РАН. Самара.: 2019. С.17 – 22.

3. Трубникова Н.В. и др. Методы переработки и использования нефтешламов на НПЗ // Переработка и использование отходов побочных продуктов нефтеперерабатывающих заводов: cб. науч. трудов / ЦНИИТЭнефтехим. М.: 1988. С. 76–79.

4. Бибиков Г.Г., Бердин Ю.С., Немченко А.Г. Переработка и обезвреживание нефтешламов НПЗ и НХК //Современное состояние и методы защиты окружающей среды на нефтеперерабатывающих и сланцеперерабатывающих производствах: сб. научн. трудов / ЦНИИТЭнефтехим. М.: 1984. С. 51–56.

5. Минигазимов И.Н., Файзуллин А.Ф. Пути решения экологических проблем на предприятиях транспорта нефти и нефтепродуктов // Нефтепереработка и нефтехимия – 2005: материалы международ. науч.-практ. конф./ ГУП ИНХП РБ. Уфа.: 2005. С.350 –351.

науч.-практ. конф./ ГУП ИНХП РБ. Уфа.: 2005. С.350 –351.

6. Ягафаров И.Р., Леонтьева С.В., Барахнина В.Б., Матросова Т.В. Исследование детергентов для вымывания легких фракций из нефтешлама //Нефтепереработка и нефтехимия–2006: материалы межд. научно — практ. конф./ ГУП ИНХП РБ. Уфа.: 2006. С.245–246.

7. Файзуллин Н.Х., Рогозин В.И., Хасанов И.Ю., Гареев М.М. Технология реагентной очистки нефтешламов от асфальтосмолопарафиновых отложений // Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа: сб. науч. тр./ ТРАНСТЭК. Уфа.: 2005. С.2 37 –239.

8. Ахметов А.Ф., Гайсина А.Р., Мустафин И.А.. Методы утилизации нефтешламов различного происхождения.// Нефтегаговое дело. 2011. Т.9. №3. С.98 – 101.

9. Петровский Э.А., Соловьёв Е.А., Коленчуков О.А.. Современные технологии переработки нефтешламов //Вестник БГТУ им. В.Г. Шухова. 2018. №4. С.124 – 132.

10. Патент РФ№ 2172764 (опубл. 2001 г). Способ утилизации нефтяного шлама.

Патент РФ№ 2172764 (опубл. 2001 г). Способ утилизации нефтяного шлама.

11. Патент РФ№ 2376083 (опубл. 2009г). Способ переработки нефтешламов и очистки замазученных грунтов.

12. Патент РФ № 2536897 (опубл. 2014 г). Способ переработки нефтесодержащих отходов.

13. Лаптев А.В. Наследие чёрного золота из прошлого // Нефть. Газ. Новации. Научно-технический журнал. 2018.№8. С.60 – 63.

14. Патент РФ № 2698667 (опубл. 2019 г.). Способ переработки нефтесодержащего шлама и технологический комплекс для его осуществления.

15. Мхитаров Р.А. Технологии и оборудование для переработки отходов нефтепереработки, нефтешламов и загрязнённых углеводородами грунтов //Нефть. Газ. Новации. Научно-технический журнал. 2013.№10. С.72 – 76.

16. Афанасьев С.В., Волков Д.А., Трифонов К.И., Волков В.А. Физико-химические основы природных и антропогенных процессов в техносфере. Учебник для ВУЗов. Под ред. д.т.н. С.В. Афанасьева / Самара. Изд. Сам. научн. центра РАН. 2019 – 252 с.

д.т.н. С.В. Афанасьева / Самара. Изд. Сам. научн. центра РАН. 2019 – 252 с.

17. Турапин А.Н., Волков А.В., Прохоров П.Э., Афанасьев С.В. Технологические аспекты реализации газоциклической закачки диоксида углерода для увеличения добычи высоковязких нефтей// Нефть. Газ. Новации. Научно-технический журнал. 2018.№8. С.20 – 25.

18. Афанасьев С.В., Волков В.А., Прохоров П.Э., Турапин А.Н.. Газоциклическая закачка диоксида углерода в добывающие скважины для интенсификации добычи высоковязкой нефти.// Нефть. Газ. Новации. Научно-технический журнал. 2017.№4. С. 62– 66.

Статья «НЕФТЕШЛАМЫ КАК ВТОРИЧНОЕ СЫРЬЁ» опубликована в журнале «Neftegaz.RU» (№3,5, Апрель 2020)

причин создания нефтяного осадка в двигателе вашей Toyota

от Mechanics Direct 5 сентября 2021 г.

с 1997 до 2005 , Нефть в двигатель Toyota 3,0L был подключен к -мудру. . для владельцев транспортных средств. Масляный осадок возникает, когда моторное масло загустевает. Это вызывает трение и накопление тепла, что в конечном итоге может привести к повреждению двигателя. Транспортные средства, связанные с проблемами нефтешламов с 1997 по 2005 год включают Toyota Avalon , Camry, Celica , Highlander , Solara и Sienna .

. для владельцев транспортных средств. Масляный осадок возникает, когда моторное масло загустевает. Это вызывает трение и накопление тепла, что в конечном итоге может привести к повреждению двигателя. Транспортные средства, связанные с проблемами нефтешламов с 1997 по 2005 год включают Toyota Avalon , Camry, Celica , Highlander , Solara и Sienna .

Что вызывает образование нефтешлама?

Существует множество возможных причин образования нефтешлама. Фактором может быть техническое обслуживание или обращение владельца с автомобилем. Одним из примеров этого является отсрочка замены масла сверх рекомендуемого производителем графика замены масла.

Иногда, когда 9Присадки к маслу 0005 сгорают, происходит окисление и загрязняющие вещества накапливаются в масле, что может привести к образованию шлама. Слабые места по отношению к вентиляции картера также могли стать причиной возникновения нагара. Как правило, образование масляного шлама может происходить из-за окисления из-за высоких температур . Это также может быть вызвано интенсивным вождением, частым движением с частыми остановками и короткими дистанциями.

Слабые места по отношению к вентиляции картера также могли стать причиной возникновения нагара. Как правило, образование масляного шлама может происходить из-за окисления из-за высоких температур . Это также может быть вызвано интенсивным вождением, частым движением с частыми остановками и короткими дистанциями.

Toyota составила список подозреваемых в проблеме масляного шлама в 2002 году. Среди подозреваемых были:

- Неисправная прокладка головки блока цилиндров

- Масло, загрязненное несгоревшим бензином

- Плохая циркуляция масла

- Редкая замена масла и фильтров

- Некачественное масло или масло, использованное ненадлежащим образом

- Масло, загрязненное выхлопной системой

- 0 90 местами слишком холодный

- Неисправность уплотнения крышки заливной горловины

- Ваш автомобиль совершал слишком много коротких поездок или слишком много поездок в неблагоприятных условиях.

Почему меня должно беспокоить накопление нефтяного шлама?

Когда мусор скапливается в двигателе, он может заглушить фильтры , масляные каналы и сетчатый маслоприемник . Это может привести к выходу из строя других частей автомобиля из-за закупорки и шлама. С общей точки зрения накопление масляного шлама опасно тем, что напрямую влияет на двигатель автомобиля. уменьшает или останавливает циркуляцию масла , что может привести к необходимости ремонта или замены заклинившего двигателя автомобиля. Разрушенный двигатель Toyota может стоить $4000 до $8000 для восстановления.

Это может привести к выходу из строя других частей автомобиля из-за закупорки и шлама. С общей точки зрения накопление масляного шлама опасно тем, что напрямую влияет на двигатель автомобиля. уменьшает или останавливает циркуляцию масла , что может привести к необходимости ремонта или замены заклинившего двигателя автомобиля. Разрушенный двигатель Toyota может стоить $4000 до $8000 для восстановления.

Шлам может увеличить потребление энергии , вызвать потерю мощности , увеличить расход топлива , вызвать проблемы с давлением масла , вызвать затрудненный запуск , и вызвать перегрев .

Что предприняла Toyota, чтобы решить проблемы потребителей, связанные с накоплением нефтяного шлама?

Toyota ввела новую политику для владельцев, страдающих от скопления масляного шлама на некоторых автомобилях определенных лет. Застрахованные владельцы, купившие подержанные автомобили, имели право на ремонт возмещения без ограничения пробега на пострадавшем транспортном средстве. Возмещению подлежат такие статьи расходов, как аренда автомобилей , эвакуаторов , а также другие расходы на ремонт, связанные с накоплением шлама в двигателях.

Застрахованные владельцы, купившие подержанные автомобили, имели право на ремонт возмещения без ограничения пробега на пострадавшем транспортном средстве. Возмещению подлежат такие статьи расходов, как аренда автомобилей , эвакуаторов , а также другие расходы на ремонт, связанные с накоплением шлама в двигателях.

Можно ли предотвратить образование масляного шлама?

Настоятельно рекомендуется использовать синтетическое масло для предотвращения масляного шлама. Именно по этой причине в автомобилях Toyota сегодня используется синтетическое масло. Чистое синтетическое масло намного чище для автомобиля. Как правило, дороже, чем обычное масло , но стоит задуматься.

Более частая замена масла также может предотвратить образование шлама. Можно заменить масло каждые 3000 миль или каждые три месяца, чтобы снизить вероятность образования шлама.

Также может помочь обработка двигателя Seafoam или . Обработка двигателя — это доступная для покупки жидкость, которая течет через масляные магистрали двигателя для очистки шлама из магистралей. Как правило, обработка двигателя не требует больших затрат.

Промывка двигателя тоже полезная вещь. Обычно это делается каждые 40 000 миль, когда механик промывает и полностью очищает все каналы двигателя. Это своего рода усиленная версия обработки Seafoam, которая эффективно удаляет шлам.

Честный, первоклассный ремонт автомобилей с откровенным разговором в Mechanics Direct

Mechanics Direct сервисных сообществ в Северном Челмсфорде, Челмсфорде, Дракут , Тингсборо, Вестфорд и Лоуэлл, Массачусетс . Mechanics Direct предлагает прямую связь между владельцами транспортных средств и механиками магазина, чтобы гарантировать отсутствие сюрпризов при выполнении обслуживания. Мы являемся семейным предприятием по ремонту автомобилей, расположенным в Лоуэлле 23 лет. Mechanics Direct стремится к долгосрочным отношениям с нашими клиентами. На каждый ремонт предоставляется гарантия на 3 года или 36 000 миль на запчасти и работу по всей стране. Позвоните нам сегодня, чтобы назначить встречу.

Мы являемся семейным предприятием по ремонту автомобилей, расположенным в Лоуэлле 23 лет. Mechanics Direct стремится к долгосрочным отношениям с нашими клиентами. На каждый ремонт предоставляется гарантия на 3 года или 36 000 миль на запчасти и работу по всей стране. Позвоните нам сегодня, чтобы назначить встречу.

* Автор изображения Toyota Highlander: helen89.

Как образуется шлам в двигателе. И как это предотвратить.

Шлам двигателя. Это черное желеобразное вещество, которое наносит ущерб двигателям. И задолго до того, как двигатель выйдет из строя, шлам двигателя может загрязнять датчики двигателя и мешать его работе . Некоторые механики называют это «черной смертью». Итак, как образуется шлам в масле? И как вы это предотвращаете? Вот что мы рассмотрим:

Смазка разлагается под воздействием кислорода и повышенных температур. Чем выше температура, тем быстрее скорость разложения.

Фактически, каждые 18°F (10°C) повышения температуры удваивают скорость окисления .

Побочные продукты этой реакции образуют высокореактивные соединения, которые еще больше разлагают смазочный материал. Их побочные продукты реагируют с другими загрязнителями, образуя органические кислоты и высокомолекулярные полимерные продукты. Эти продукты далее вступают в реакцию, образуя нерастворимый продукт, более известный как шлам.

То, что начинается с тонкой пленки лака или лака, накапливается на горячих или холодных металлических поверхностях и запекается, превращаясь в дорогое месиво.

Влияние шлама на масло

Шлам может блокировать масляные каналы и всасывающую сетку масляного насоса, что приводит к масляному голоданию . Часто негативные эффекты являются кумулятивными, а не внезапными.

Многие двигатели с системой изменения фаз газораспределения (VVT) используют механические устройства, работающие под давлением масла, для изменения фаз газораспределения, продолжительности и подъема. Шлам в масле может закупорить экран соленоида или масляные каналы и повлиять на работу механизмов VVT, что в конечном итоге приведет к дорогостоящему ремонту. Отстой снижает эффективность и увеличивает время и деньги, затрачиваемые на техническое обслуживание.

Нагар двигателя на соленоиде системы изменения фаз газораспределения (VVT).Синтетическое масло помогает предотвратить образование нагара в двигателе

К счастью, производители масел могут контролировать образование нагара и нагара. Использование термически стабильных синтетических базовых масел снижает скорость деградации (окисления).

Антиоксидантные присадки также помогают снизить скорость деградации. Одним из наиболее широко используемых является дитиофосфат цинка. Это не только отличный ингибитор окисления, но и отличная противоизносная присадка.

Высококачественные присадки борются с шламом

Мы можем дополнительно решить многие проблемы, возникающие после начальной стадии окисления.

Присадки, такие как детергенты и диспергаторы, обычно входят в состав моторного масла. Они способствуют взвешиванию загрязняющих веществ в масле и препятствуют их агломерации.

Моющие средства, которые также являются щелочными по своей природе, помогают нейтрализовать кислоты, образующиеся в процессе образования осадка. В процессе эксплуатации расходуются антиоксидантные, диспергирующие и моющие присадки.

Для достижения максимального срока службы используйте масло с высокой концентрацией антиоксидантных, диспергирующих и моющих присадок.

AMSOIL Signature Series Synthetic Motor Oil, например, содержит На 50 процентов больше моющих средств* , которые помогают поддерживать чистоту масляных каналов и улучшают циркуляцию масла. Оно обеспечивает 90-процентную лучшую защиту от образования шлама. **

**

Синтетическое моторное масло серии Signature было подвергнуто тесту Sequence VG для определения его способности предотвращать образование шлама. Серия Signature произвела сетку маслозаборной трубы, практически не содержащую шлама. Уникальное сочетание детергентов и высококачественных базовых масел контролирует окисление и образование отложений, чтобы двигатели оставались чистыми и эффективными . Серия

AMSOIL Signature практически предотвратила образование нагара двигателя на этом маслоприемнике.Купить AMSOIL Signature Series

Тяжелые условия эксплуатации приводят к образованию отложений в двигателе

Условия эксплуатации оборудования также влияют на вероятность образования отложений в масле или проблемах с лаком.

Езда с остановками, частая/длительная работа на холостом ходу и эксплуатация в чрезмерно жаркую или холодную погоду могут увеличить вероятность образования шлама и нагара, особенно при использовании более летучих обычных масел.