информационная статья компании Полимернагрев на сайте tvoy-nagrev.ru

В наше время производство пластмасс и пластиков является одной из немаловажных отраслей промышленности. Применение пластмасс ширится с каждым годом, и практически с каждым годом появляются все новые и новые виды пластиков.

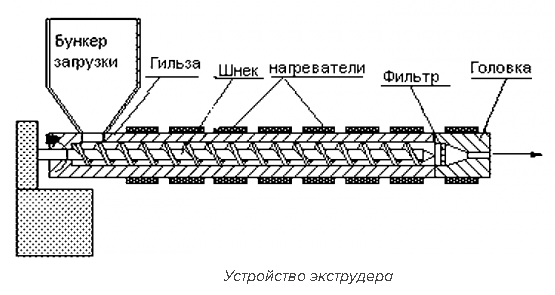

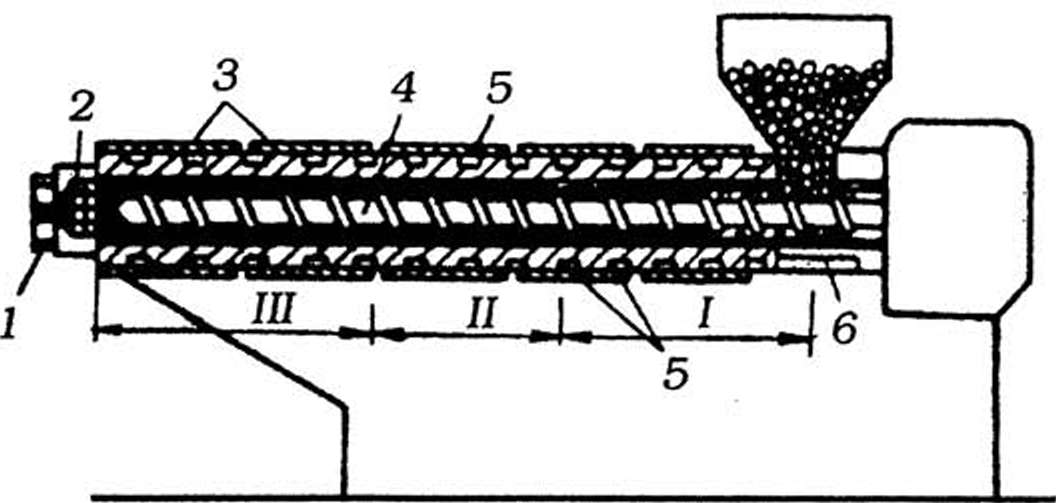

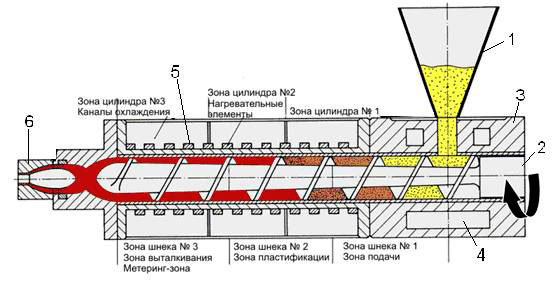

В современном технологическом процессе важнейшую роль играют экструдеры. Эти комплексные механизмы, большая часть которых имеет шнековый механизм передачи.

Попросту говоря, современные станки-экструдеры для производства пластика построены на физических принципах хорошо известного прибора, изобретенного одним древнегреческим философом.

Архимедов винт – одно из самых великолепных изобретений за всю историю человечества. Именно его свойства делают экструдеры для пластика столь универсальными и нетребовательными к качеству исходного материала.

Именно физические свойства шнекового механизма, подающего сначала гранулы пластика, а затем его расплав к конечной цели – специальной фильере с заданным профилем, обеспечивают высокие прочностные и механические свойства готового продукта.

Экструдеры и пластики

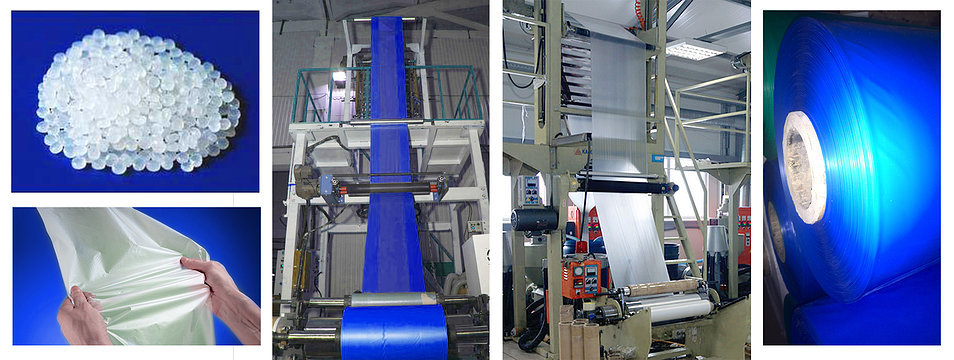

Экструдер может работать практически с любым видом пластика – надо лишь подобрать скорость вращения шнека и температуру расплава. Экструдер может получать практически любые формы готового пластика – от нитеобразных до листовых.

В экструдер можно загружать полиэтилен как высокого, так и низкого давления, различные типа самых популярных промышленных пластиков – полистирола, полипропилена или поливинилхлорида и поликарбоната, а также многие другие пластмассы и пластики.

Проходя между витками современного архимедова винта-шнека, пластический материал естественным образом уплотняется, благодаря развиваемому вращающимся шнеком давлению, а затем нагревается до состояния расплава, перемешивается с необходимыми ингредиентами и пластификаторами.

Кольцевые и плоские нагреватели

Конечно же, для хорошего качества готового продукта важен равномерный нагрев пластической массы до заданной температуры. Причем, этот нагрев должен быть постоянным и должен удерживаться во время всего технологического процесса.

Причем, этот нагрев должен быть постоянным и должен удерживаться во время всего технологического процесса.

В основном, такой нагрев достигается за счет использования плоских и кольцевых нагревателей из металла и керамики. Они применяются вместе или отдельно – в зависимости от применяемого для экструзии оборудования.

Например, кольцевые нагреватели хомутового типа могут иметь различный диаметр и выделяемую ими тепловую мощность. Компания Полимернагрев может произвести нагреватели кольцевого типа под заказ.

Для получения температур около 500 градусов Цельсия могут применяться кольцевые керамические нагреватели.

А если технологический процесс может допускать случайное попадание расплава пластика на корпус нагревателя, применяют латунный герметический корпус, в который и размещают сам нагреватель.

Плоские нагреватели для производства пластика также могут изготавливаться на заказ. Обычно такие нагреватели снабжаются встроенной термопарой. Также плоские нагреватели могут иметь различные формы: П-образные, Г-образные и угловые.

Обычно такие нагреватели снабжаются встроенной термопарой. Также плоские нагреватели могут иметь различные формы: П-образные, Г-образные и угловые.

Рабочая температура плоских металлических нагревателей обычно составляет до 350 градусов Цельсия.

Прилипание пластика в ходе экструзии. Как покрытия MODENGY решают эту проблему?

Полимерами называют материалы, которые состоят из длинных повторяющихся цепочек молекул. В зависимости от вида частиц и типа их соединения они обладают уникальными свойствами. Одни полимеры – эластичные, они гнутся и тянутся (например, резина, полиэстер). Другие – твердые и жесткие (эпоксиды, органическое стекло).

Сегодня термин «полимеры» чаще используется для обозначения синтетических пластиков. Такую сферу жизни, где не применяются эти материалы, в современном мире найти крайне сложно.

Пакеты, пластиковые бутылки, текстильные волокна, телефоны, компьютеры, игрушки, автозапчасти – все эти предметы и устройства изготавливаются с использованием полимеров.

В производстве чаще всего применяются полиэтилен и полипропилен. Они легко принимают необходимую форму, имеют малый вес, не подвержены коррозии и вредному воздействию химических веществ.

Для придания полимерному сырью (пруткам, гранулам) нужной формы предприятия используют метод экструзии. Экструдеры размягчают твердый материал и продавливает его через профилирующий инструмент (головку), сечение которого соответствует конфигурации будущего изделия.

Основная проблема, с которой сталкиваются предприятия по производству полимерной продукции – это прилипание пластика к формовочным элементам.

Оно приводит к:

- Повышенному нагарообразованию

- Нестабильному теплообмену между контактными поверхностями

- Повреждениям формующих головок, пресс-форм, фильер

- Затрудненному отделению изделий

От надежной и стабильной работы экструзионного оборудования зависит качество готовой продукции. Плохая пропускная способность машин, возникающая из-за налипания сырья, вызывает сбои в работе всей линии, приводит к снижению качества продукции и повышению количества брака, увеличивает затраты предприятий на вторичную переработку.

Плохая пропускная способность машин, возникающая из-за налипания сырья, вызывает сбои в работе всей линии, приводит к снижению качества продукции и повышению количества брака, увеличивает затраты предприятий на вторичную переработку.

Антиадгезионные и антипригарные покрытия MODENGY обеспечивают стабильное функционирование экструзионного оборудования и имеют ряд преимуществ перед традиционными смазочными материалами:

- Обладают уникальными разделительными свойствами

- Функционируют в широком диапазоне температур: от -75 °С до +350 °С

- Не разрушаются во влажной среде

- Устойчивы к агрессивным химическим веществам

- Выдерживают длительные механические воздействия

- Демонстрируют высокую износостойкость при циклических нагрузках

- Имеют длительный срок службы

Для защиты формовочных элементов экструзионного оборудования применяются покрытия MODENGY 1007 и MODENGY 1014. Они наносятся на поверхности методом распыления. После отверждения жидкие покрытия создают на деталях сухой антипригарный слой, основными компонентами которого являются частицы твердых смазок (графита, политетрафторэтилена, дисульфида молибдена).

Они наносятся на поверхности методом распыления. После отверждения жидкие покрытия создают на деталях сухой антипригарный слой, основными компонентами которого являются частицы твердых смазок (графита, политетрафторэтилена, дисульфида молибдена).

Оба покрытия устойчивы к истиранию и разрушению под воздействием агрессивных сред (в том числе моющих растворов).

MODENGY 1007 – покрытие серо-черного цвета на основе графита. Оно обладает высокой износостойкостью и способностью эффективно стабилизировать теплообмен на контактных поверхностях. Материал полимеризуется за 20 минут при нагреве до +200 °С.

MODENGY 1014 – покрытие на основе политетрафторэтилена (ПТФЭ) и дисульфида молибдена. Благодаря отличным антипригарным свойствам оно облегчает отделение изделий от форм. Состав отверждается при +200 °С в течение 40 минут.

Использование названных покрытий позволяет:

- Минимизировать риск нагарообразования

- Предотвратить налипание полимерного сырья на оснастку

- Повысить качество изделий

- Сократить количество брака

- Уменьшить энергетические расходы

- Снизить риск внеплановой остановки оборудования на ремонт

Благодаря небольшой толщине (15-25 мкм) покрытия MODENGY не препятствуют теплообмену между поверхностями оборудования. Однократного нанесения материалов хватает на весь срок службы экструзионных машин.

Однократного нанесения материалов хватает на весь срок службы экструзионных машин.

Была ли полезна статья?

Рейтинг: 0 ( оценок)

Сравнение различных типов процессов экструзии

Дата публикации: 18 января 2019 г. | Категория: Уплотнения | теги: Экструзия, Металл, металлообработка

Фото: Wikimedia Commons

Экструзия — это производственный процесс, который включает продавливание основного металла через предварительно сформированную матрицу для создания объектов определенной формы и профиля. Когда металл проходит через матрицу, его форма меняется, отражая форму матрицы. Однако существуют различные типы процессов экструзии, в том числе холодная, горячая, трение и микроэкструзия.

Холодное выдавливание

При холодном выдавливании металл продавливается через головку при комнатной или близкой к ней температуре. Металл, используемый в холодной экструзии, обычно поставляется в виде заготовок, которые заливаются в питатель матрицы, где давление соединяет их вместе, чтобы создать твердый объект новой формы.

Металл, используемый в холодной экструзии, обычно поставляется в виде заготовок, которые заливаются в питатель матрицы, где давление соединяет их вместе, чтобы создать твердый объект новой формы.

Некоторые из наиболее распространенных металлов, используемых при холодной экструзии, включают следующие:

- Алюминий

- Медь

- Ниобий

- Сталь

- Свинец

- Олово

Горячая экструзия

Горячая экструзия, с другой стороны, включает нагревание металла при высоких температурах и последующее продавливание его через головку в расплавленном состоянии. В зависимости от типа металла температура может варьироваться от 650 градусов по Фаренгейту (магний) до 1300 градусов по Фаренгейту (сталь). Для производителей важно использовать правильную температуру при горячей экструзии. Если основной металл не нагрет до температуры рекристаллизации, он может с трудом пройти через матрицу. Однако при нагревании металл нагревается до соответствующей температуры, горячая экструзия является точным и эффективным способом изменения формы металла.

Некоторые из наиболее распространенных металлов, используемых в горячей экструзии, включают следующие:

- Магний

- Медь

- Сталь

- Алюминий

- Никель

Фрикционная экструзия

Есть также фрикционная экструзия. Этот современный процесс экструзии, изобретенный Институтом сварки в 1990-х годах, включает автоматическое вращение металлических заготовок или заготовок в зависимости от положения матрицы. Когда матрица вращается, она выделяет тепло из-за трения металла о металл вокруг входа в матрицу. Это тепло позволяет металлу легче проходить через матрицу. Фрикционная экструзия — это эффективный и действенный процесс, который набирает популярность среди производителей.

Микроэкструзия

Наконец, микроэкструзия — это относительно новый тип процесса экструзии, который характеризуется возможностью создания небольших объектов микроразмера. В частности, поперечное сечение штампа поддерживает основной металл толщиной всего 1 миллиметр. Как и экструзия трением, это современный процесс, изобретенный в 1990-х годах. Но из-за высокотехнологичной природы создания таких маленьких штампов, способных выдерживать такое давление, он не получил такого же уровня популярности, как его фрикционный аналог. Конечно, это может измениться по мере того, как в микроэкструзии появляются новые достижения.

Как и экструзия трением, это современный процесс, изобретенный в 1990-х годах. Но из-за высокотехнологичной природы создания таких маленьких штампов, способных выдерживать такое давление, он не получил такого же уровня популярности, как его фрикционный аналог. Конечно, это может измениться по мере того, как в микроэкструзии появляются новые достижения.

Теги: Экструзия, Металл, металлообработка

Методы экструзии: Технология пластмасс

- Главная

- Новости экструзионного оборудования

- Основы

- Процесс экструзии

- Что такое экструзия профиля?

- Методы экструзии

- Оборудование

- Словарь терминов

- Исправление проблем

- Технические статьи

Методы экструзии

Путем пластификации различают процессы сухой и мокрой экструзии, а за счет повышения давления различают непрерывные и прерывистые процессы экструзии

/экструзия пленки и т. д.

д.Экструзия профилей

Процесс экструзии профилей, таких как соломинки для питья и медицинские трубки, производится так же, как и обычный процесс экструзии, вплоть до формы. Помещение штифта или оправки внутрь матрицы выдавливает полые секции, и в большинстве случаев положительное давление прикладывается к внутренним полостям через штифт.

Трубки с несколькими просветами (отверстиями) должны использовать инструменты, предназначенные для специальных применений. Для этих приложений инструмент изготавливается путем размещения более одного штифта в центре матрицы для получения необходимого количества люменов. В большинстве случаев на эти штифты подается давление воздуха из разных источников. Таким образом, размеры отдельных просветов можно регулировать, регулируя давление отдельных штифтов.

Коэкструзия

Коэкструзия – это экструзия нескольких слоев материала одновременно. Этот тип экструзии использует два или более экструдеров для расплавления и подачи постоянной объемной производительности смол различной вязкости к одной головке и экструзии смолы в желаемой форме. Этот процесс можно использовать в различных процессах экструзии (выдувание пленки, профиля или листа). Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, подающих материалы.

Этот процесс можно использовать в различных процессах экструзии (выдувание пленки, профиля или листа). Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, подающих материалы.

Существует множество причин, по которым производитель может предпочесть коэкструзии однослойной экструзии. Одним из примеров является производство виниловых ограждений, где коэкструзия используется для адаптации слоев в зависимости от того, подвергаются ли они воздействию погодных условий или нет. Обычно тонкий слой компаунда, который содержит дорогие добавки, устойчивые к атмосферным воздействиям, экструдируется снаружи, в то время как внутри находится пакет добавок, который больше подходит для ударопрочности и структурных характеристик.

Экструзионное покрытие

Экструзионное покрытие используется в процессе производства пленки с раздувом или литьем для нанесения дополнительного слоя на существующий рулон бумаги, фольги или пленки. Например, этот процесс можно использовать для улучшения характеристик бумаги путем покрытия ее полиэтиленом, чтобы сделать ее более водостойкой. Экструдированный слой также можно использовать в качестве клея для соединения двух других материалов.

Экструдированный слой также можно использовать в качестве клея для соединения двух других материалов.

Экструзия листа/пленки

Для таких продуктов, как пластиковый лист или пленка, охлаждение достигается путем протягивания материала через набор охлаждающих валков, обычно 3 или 4. Слишком быстрое движение материала создает нежелательное состояние, называемое «нервом», которое в основном представляет собой недостаточное время контакта, отведенное для рассеивания тепла, присутствующего в экструдированном пластике. При экструзии листа эти валки не только обеспечивают необходимое охлаждение, но и определяют толщину листа и текстуру поверхности.

Часто коэкструзия используется для нанесения одного или нескольких слоев поверх основного материала для получения определенных свойств, таких как УФ-поглощение, мягкое прикосновение или «сцепление», матовая поверхность или отражение энергии, где это необходимо.

Распространенным постэкструзионным процессом для пластиковых листов является термоформование, при котором лист нагревается до мягкости, а затем формуется с помощью пресс-формы в новую форму. Термоформование может варьироваться от изогнутых деталей до более сложных форм, таких как корпуса компьютеров. Эти более сложные формы, которые часто напоминают детали, полученные литьем под давлением, могут быть связаны с различными возможностями термоформования, такими как вставки, вырезы и разделенные формы.

Термоформование может варьироваться от изогнутых деталей до более сложных форм, таких как корпуса компьютеров. Эти более сложные формы, которые часто напоминают детали, полученные литьем под давлением, могут быть связаны с различными возможностями термоформования, такими как вставки, вырезы и разделенные формы.

Экструзия пластиковых листов и пленки на бумагу является основой индустрии упаковки жидких продуктов. Этот процесс используется в картонных коробках для сока, винных коробках, а также в пищевой упаковочной промышленности.

Экструзия пленки с раздувом

Этот процесс используется для производства пластиковой пленки для таких продуктов, как сумки для покупок . Пленка с раздувом похожа на любую обычную экструзию, пока не достигнет головки. Головка представляет собой вертикальный цилиндр с кольцевым отверстием, похожим на головку для экструзии труб. Расплавленная смола вытягивается вверх из матрицы парой зажимные ролики высоко над матрицей. Изменение скорости этих прижимных роликов изменит калибр или толщину стенки пленки. Вокруг головки находится охлаждающее кольцо , которое обдувает воздухом трубку с пленкой, когда она проходит мимо. Воздушный поток охлаждает пленку по мере ее движения вверх. В центре головки находится желоб для выпуска воздуха, через который сжатый воздух может нагнетаться внутрь экструдированного цилиндрического профиля, регулируя объем пузырьков. Затем пленку можно разрезать, намотать, напечатать или разрезать по фигурам и запечатать в пакеты или другие предметы.

Вокруг головки находится охлаждающее кольцо , которое обдувает воздухом трубку с пленкой, когда она проходит мимо. Воздушный поток охлаждает пленку по мере ее движения вверх. В центре головки находится желоб для выпуска воздуха, через который сжатый воздух может нагнетаться внутрь экструдированного цилиндрического профиля, регулируя объем пузырьков. Затем пленку можно разрезать, намотать, напечатать или разрезать по фигурам и запечатать в пакеты или другие предметы.

Экструзия компаунда

Экструзия компаунда — это процесс, при котором один или несколько полимеров смешиваются с добавками для создания пластичного компаунда. Исходным сырьем могут быть гранулы, порошок и/или жидкости, но продукт обычно находится в форме гранул и используется в других процессах формования пластмасс, таких как экструзия и литье под давлением. Размер машин варьируется от крошечных лабораторных машин до самых больших экструдеров в отрасли, производительностью до 20 тонн в час, которые используются химическими компаниями, производящими базовые смолы.