1.2 Механические свойства материалов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов

изменять свои размеры и форму под

действием внешних сил, не разрушаясь

при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

Рис. 1 Статические испытания на растяжение:

а – схема испытания; б – диаграмма растяжения

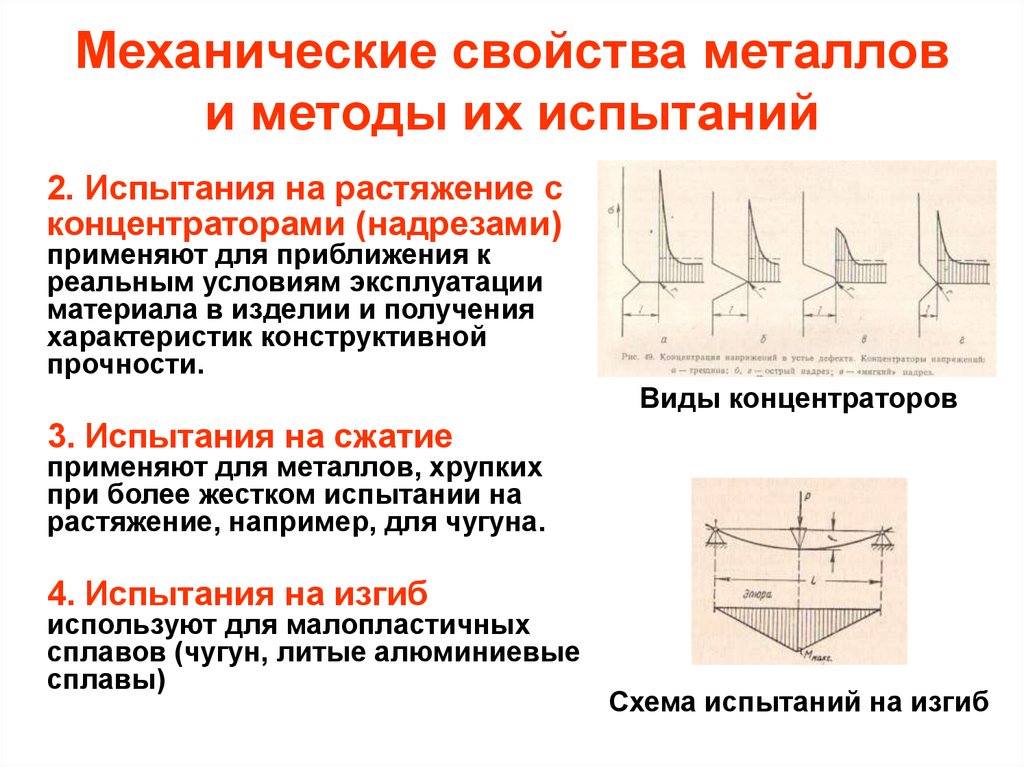

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1,а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Σ — это отношение силы Р к площади поперечною сечения F, Мпа:

Деформация

характеризует изменение размеров образца под действием нагрузки, %: где:

l

— длина растянутого образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1,б приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу— это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести σТ — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1,6). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют

Предел прочности (или временное сопротивление) σв — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ — отношение приращения длины образца при растяжении к начальной длине l0, %:

где lk —длина образца после разрыва.

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fk — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

Метод

Бринелля основан

на вдавливании в поверхность металла

стального закаленного шарика под

действием определенной нагрузки. После

снятия нагрузки в образце остается

отпечаток. Число твердости по Бринеллю

НВ определяется отношением нагрузки,

действующей на шарик, к площади поверхности

полученного отпечатка.

После

снятия нагрузки в образце остается

отпечаток. Число твердости по Бринеллю

НВ определяется отношением нагрузки,

действующей на шарик, к площади поверхности

полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы А и С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000. 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нафузки к площади поверхности отпечатка.

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м2:

Испытания

проводятся ударом специального

маятникового копра.

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА | Энциклопедия Кругосвет

Содержание статьи- УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, РАЗРУШЕНИЕ

- Растяжение.

- Сжатие.

- Твердость.

- Ударная вязкость и хрупкость.

- Усталость.

- Ползучесть.

- КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА

- Скольжение и дислокации.

- Температурные эффекты.

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА. Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и интенсивности сил, называются механическими свойствами металла.

Интенсивность силы, действующей на образец, называется напряжением и измеряется как полная сила, отнесенная к площади, на которую она действует. Под деформацией понимается относительное изменение размеров образца, вызванное приложенными напряжениями.

Под деформацией понимается относительное изменение размеров образца, вызванное приложенными напряжениями.

УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, РАЗРУШЕНИЕ

Если напряжение, приложенное к металлическому образцу, не слишком велико, то его деформация оказывается упругой – стоит снять напряжение, как его форма восстанавливается. Некоторые металлические конструкции намеренно проектируют так, чтобы они упруго деформировались. Так, от пружин обычно требуется довольно большая упругая деформация. В других случаях упругую деформацию сводят к минимуму. Мосты, балки, механизмы, приборы делают по возможности более жесткими. Упругая деформация металлического образца пропорциональна силе или сумме сил, действующих на него. Это выражается законом Гука, согласно которому напряжение равно упругой деформации, умноженной на постоянный коэффициент пропорциональности, называемый модулем упругости: s = eY, где s – напряжение,

Модули упругости ряда металлов представлены в табл. 1.

Модули упругости ряда металлов представлены в табл. 1.| Таблица 1 | ||||||

| Металл | Вольфрам | Железо (сталь) | Медь | Алюминий | Магний | Свинец |

| Модуль Юнга, 105 МПа | 3,5 | 2,0 | 1,1 | 0,70 | 0,45 | 0,18 |

Пользуясь данными этой таблицы, можно вычислить, например, силу, необходимую для того, чтобы растянуть стальной стержень квадратного поперечного сечения со стороной 1 см на 0,1% его длины:

F = YґAґDL/L = 200 000 МПа ґ 1 см2ґ0,001 = 20 000 Н (= 20 кН)

Когда к металлическому образцу прикладываются напряжения, превышающие его предел упругости, они вызывают пластическую (необратимую) деформацию, приводящую к необратимому изменению его формы. Более высокие напряжения могут вызвать разрушение материала.

Более высокие напряжения могут вызвать разрушение материала.

Важнейшим критерием при выборе металлического материала, от которого требуется высокая упругость, является предел текучести. У самых лучших пружинных сталей практически такой же модуль упругости, как и у самых дешевых строительных, но пружинные стали способны выдерживать гораздо большие напряжения, а следовательно, и гораздо большие упругие деформации без пластической деформации, поскольку у них выше предел текучести.

Пластические свойства металлического материала (в отличие от упругих) можно изменять путем сплавления и термообработки. Так, предел текучести железа подобными методами можно повысить в 50 раз. Чистое железо переходит в состояние текучести уже при напряжениях порядка 40 МПа, тогда как предел текучести сталей, содержащих 0,5% углерода и несколько процентов хрома и никеля, после нагревания до 950° С и закалки может достигать 2000 МПа.

Когда металлический материал нагружен с превышением предела текучести, он продолжает деформироваться пластически, но в процессе деформирования становится более твердым, так что для дальнейшего увеличения деформации требуется все больше повышать напряжение. Такое явление называется деформационным или механическим упрочнением (а также наклепом). Его можно продемонстрировать, скручивая или многократно перегибая металлическую проволоку. Деформационное упрочнение металлических изделий часто осуществляется на заводах. Листовую латунь, медную проволоку, алюминиевые стержни можно холодной прокаткой или холодным волочением довести до уровня твердости, который требуется от окончательной продукции.

Такое явление называется деформационным или механическим упрочнением (а также наклепом). Его можно продемонстрировать, скручивая или многократно перегибая металлическую проволоку. Деформационное упрочнение металлических изделий часто осуществляется на заводах. Листовую латунь, медную проволоку, алюминиевые стержни можно холодной прокаткой или холодным волочением довести до уровня твердости, который требуется от окончательной продукции.

Растяжение.

Соотношение между напряжением и деформацией для материалов часто исследуют, проводя испытания на растяжение, и при этом получают диаграмму растяжения – график, по горизонтальной оси которого откладывается деформация, а по вертикальной – напряжение (рис. 1). Хотя при растяжении поперечное сечение образца уменьшается (а длина увеличивается), напряжение обычно вычисляют, относя силу к исходной площади поперечного сечения, а не к уменьшенной, которая давала бы истинное напряжение. При малых деформациях это не имеет особого значения, но при больших может приводить к заметной разнице. На рис. 1 представлены кривые деформация – напряжение для двух материалов с неодинаковой пластичностью. (Пластичность – это способность материала удлиняться без разрушения, но и без возврата к первоначальной форме после снятия нагрузки.) Начальный линейный участок как той, так и другой кривой заканчивается в точке предела текучести, где начинается пластическое течение. Для менее пластичного материала высшая точка диаграммы, его предел прочности на растяжение, соответствует разрушению. Для более пластичного материала предел прочности на растяжение достигается тогда, когда скорость уменьшения поперечного сечения при деформировании становится больше скорости деформационного упрочнения. На этой стадии в ходе испытания начинается образование «шейки» (локальное ускоренное уменьшение поперечного сечения). Хотя способность образца выдерживать нагрузку уменьшается, материал в шейке продолжает упрочняться. Испытание заканчивается разрывом шейки.

На рис. 1 представлены кривые деформация – напряжение для двух материалов с неодинаковой пластичностью. (Пластичность – это способность материала удлиняться без разрушения, но и без возврата к первоначальной форме после снятия нагрузки.) Начальный линейный участок как той, так и другой кривой заканчивается в точке предела текучести, где начинается пластическое течение. Для менее пластичного материала высшая точка диаграммы, его предел прочности на растяжение, соответствует разрушению. Для более пластичного материала предел прочности на растяжение достигается тогда, когда скорость уменьшения поперечного сечения при деформировании становится больше скорости деформационного упрочнения. На этой стадии в ходе испытания начинается образование «шейки» (локальное ускоренное уменьшение поперечного сечения). Хотя способность образца выдерживать нагрузку уменьшается, материал в шейке продолжает упрочняться. Испытание заканчивается разрывом шейки.

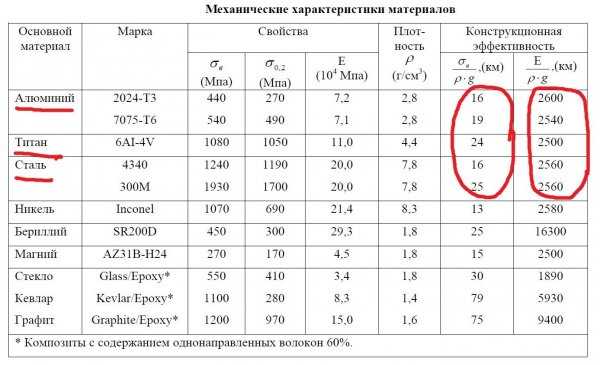

Типичные значения величин, характеризующих прочность на растяжение ряда металлов и сплавов, представлены в табл. 2. Нетрудно видеть, что эти значения для одного и того же материала могут сильно различаться в зависимости от обработки.

2. Нетрудно видеть, что эти значения для одного и того же материала могут сильно различаться в зависимости от обработки.

| Таблица 2 | ||||

| Металлы и сплавы | Состояние | Предел текучести, МПа | Предел прочности на растяжение, МПа | Удлинение, % |

| Малоуглеродистая сталь (0,2% С) | Горячекатанная | 300 | 450 | 35 |

| Среднеуглеродистая сталь (0,4% С, 0,5% Mn) | Упрочненная и отпущенная | 450 | 700 | 21 |

| Высокопрочная сталь (0,4% С, 1,0% Mn, 1,5% Si, 2,0% Cr, 0,5% Мo) | Упрочненная и отпущенная | 1750 | 2300 | 11 |

| Серый чугун | После литья | – | 175–300 | 0,4 |

| Алюминий технически чистый | Отожженный | 35 | 90 | 45 |

| Алюминий технически чистый | Деформационно-упрочненный | 150 | 170 | 15 |

| Алюминиевый сплав (4,5% Cu, 1,5% Mg, 0,6% Mn) | Упрочненный старением | 360 | 500 | 13 |

| Латунь листовая (70% Cu, 30% Zn) | Полностью отожженная | 80 | 300 | 66 |

| Латунь листовая (70% Cu, 30% Zn) | Деформационно-упрочненная | 500 | 530 | 8 |

| Вольфрам, проволока | Тянутая до диаметра 0,63 мм | 2200 | 2300 | 2,5 |

| Свинец | После литья | 0,006 | 12 | 30 |

Сжатие.

Упругие и пластические свойства при сжатии обычно весьма сходны с тем, что наблюдается при растяжении (рис. 2). Кривая соотношения между условным напряжением и условной деформацией при сжатии проходит выше соответствующей кривой для растяжения только потому, что при сжатии поперечное сечение образца не уменьшается, а увеличивается. Если же по осям графика откладывать истинное напряжение и истинную деформацию, то кривые практически совпадают, хотя при растяжении разрушение происходит раньше.

Твердость.

Твердость материала – это его способность сопротивляться пластической деформации. Поскольку испытания на растяжение требуют дорогостоящего оборудования и больших затрат времени, часто прибегают к более простым испытаниям на твердость. При испытаниях по методам Бринелля и Роквелла в поверхность металла при заданных нагрузке и скорости нагружения вдавливают «индентор» (наконечник, имеющий форму шара или пирамиды). Затем измеряют (часто это делается автоматически) размер отпечатка, и по нему определяют показатель (число) твердости. Чем меньше отпечаток, тем больше твердость. Твердость и предел текучести – это в какой-то мере сравнимые характеристики: обычно при увеличении одной из них увеличивается и другая.

Чем меньше отпечаток, тем больше твердость. Твердость и предел текучести – это в какой-то мере сравнимые характеристики: обычно при увеличении одной из них увеличивается и другая.

Может сложиться впечатление, что в металлических материалах всегда желательны максимальные предел текучести и твердость. На самом деле это не так, и не только по экономическим соображениям (процессы упрочнения требуют дополнительных затрат).

Во-первых, материалам необходимо придавать форму различных изделий, а это обычно осуществляется с применением процессов (прокатки, штамповки, прессования), в которых важную роль играет пластическая деформация. Даже при обработке на металлорежущем станке очень существенна пластическая деформация. Если твердость материала слишком велика, то для придания ему нужной формы требуются слишком большие силы, вследствие чего режущие инструменты быстро изнашиваются. Такого рода трудности можно уменьшить, обрабатывая металлы при повышенной температуре, когда они становятся мягче. Если же горячая обработка невозможна, то используется отжиг металла (медленные нагрев и охлаждение).

Если же горячая обработка невозможна, то используется отжиг металла (медленные нагрев и охлаждение).

Во-вторых, по мере того как металлический материал становится тверже, он обычно теряет пластичность. Иначе говоря, материал становится хрупким, если его предел текучести столь велик, что пластическая деформация не происходит вплоть до тех напряжений, которые сразу же вызывают разрушение. Конструктору обычно приходится выбирать какие-то промежуточные уровни твердости и пластичности.

Ударная вязкость и хрупкость.

Вязкость противоположна хрупкости. Это способность материала сопротивляться разрушению, поглощая энергию удара. Например, стекло хрупкое, потому что оно не способно поглощать энергию за счет пластической деформации. При столь же резком ударе по листу мягкого алюминия не возникают большие напряжения, так как алюминий способен к пластической деформации, поглощающей энергию удара.

Существует много разных методов испытания металлов на ударную вязкость. При использовании метода Шарпи призматический образец металла с надрезом подставляют под удар отведенного маятника. Работу, затраченную на разрушение образца, определяют по расстоянию, на которое маятник отклоняется после удара. Такие испытания показывают, что стали и многие металлы ведут себя как хрупкие при пониженных температурах, но как вязкие – при повышенных. Переход от хрупкого поведения к вязкому часто происходит в довольно узком температурном диапазоне, среднюю точку которого называют температурой хрупко-вязкого перехода. Другие испытания на ударную вязкость тоже указывают на наличие такого перехода, но измеренная температура перехода изменяется от испытания к испытанию в зависимости от глубины надреза, размеров и формы образца, а также от метода и скорости ударного нагружения. Поскольку ни в одном из видов испытаний не воспроизводится весь диапазон рабочих условий, испытания на ударную вязкость ценны лишь тем, что позволяют сравнивать разные материалы. Тем не менее они дали много важной информации о влиянии сплавления, технологии изготовления и термообработки на склонность к хрупкому разрушению.

Работу, затраченную на разрушение образца, определяют по расстоянию, на которое маятник отклоняется после удара. Такие испытания показывают, что стали и многие металлы ведут себя как хрупкие при пониженных температурах, но как вязкие – при повышенных. Переход от хрупкого поведения к вязкому часто происходит в довольно узком температурном диапазоне, среднюю точку которого называют температурой хрупко-вязкого перехода. Другие испытания на ударную вязкость тоже указывают на наличие такого перехода, но измеренная температура перехода изменяется от испытания к испытанию в зависимости от глубины надреза, размеров и формы образца, а также от метода и скорости ударного нагружения. Поскольку ни в одном из видов испытаний не воспроизводится весь диапазон рабочих условий, испытания на ударную вязкость ценны лишь тем, что позволяют сравнивать разные материалы. Тем не менее они дали много важной информации о влиянии сплавления, технологии изготовления и термообработки на склонность к хрупкому разрушению. Температура перехода для сталей, измеренная по методу Шарпи с V-образным надрезом, может достигать +90° С, но соответствующими легирующими присадками и термообработкой ее можно понизить до -130° С.

Температура перехода для сталей, измеренная по методу Шарпи с V-образным надрезом, может достигать +90° С, но соответствующими легирующими присадками и термообработкой ее можно понизить до -130° С.

Хрупкое разрушение стали было причиной многочисленных аварий, таких, как неожиданные прорывы трубопроводов, взрывы сосудов давления и складских резервуаров, обвалы мостов. Среди самых известных примеров – большое количество морских судов типа «Либерти», обшивка которых неожиданно расходилась во время плавания. Как показало расследование, выход из строя судов «Либерти» был обусловлен, в частности, неправильной технологией сварки, оставлявшей внутренние напряжения, плохим контролем за составом сварного шва и дефектами конструкции. Сведения, полученные в результате лабораторных испытаний, позволили существенно уменьшить вероятность таких аварий. Температура хрупко-вязкого перехода некоторых материалов, например вольфрама, кремния и хрома, в обычных условиях значительно выше комнатной. Такие материалы обычно считаются хрупкими, и придавать им нужную форму за счет пластической деформации можно только при нагреве. В то же время медь, алюминий, свинец, никель, некоторые марки нержавеющих сталей и другие металлы и сплавы вообще не становятся хрупкими при понижении температуры. Хотя многое уже известно о хрупком разрушении, это явление нельзя еще считать полностью изученным.

В то же время медь, алюминий, свинец, никель, некоторые марки нержавеющих сталей и другие металлы и сплавы вообще не становятся хрупкими при понижении температуры. Хотя многое уже известно о хрупком разрушении, это явление нельзя еще считать полностью изученным.

Усталость.

Усталостью называется разрушение конструкции под действием циклических нагрузок. Когда деталь изгибается то в одну, то в другую сторону, ее поверхности поочередно подвергаются то сжатию, то растяжению. При достаточно большом числе циклов нагружения разрушение могут вызывать напряжения, значительно более низкие, чем те, при которых происходит разрушение в случае однократного нагружения. Знакопеременные напряжения вызывают локализованные пластическую деформацию и деформационное упрочнение материала, в результате чего с течением времени возникают малые трещины. Концентрация напряжений вблизи концов таких трещин заставляет их расти. Сначала трещины растут медленно, но по мере уменьшения поперечного сечения, на которое приходится нагрузка, напряжения у концов трещин увеличиваются. При этом трещины растут все быстрее и, наконец, мгновенно распространяются на все сечение детали. См. также РАЗРУШЕНИЯ МЕХАНИЗМЫ.

При этом трещины растут все быстрее и, наконец, мгновенно распространяются на все сечение детали. См. также РАЗРУШЕНИЯ МЕХАНИЗМЫ.

Усталость, несомненно, является самой распространенной причиной выхода конструкций из строя в условиях эксплуатации. Особенно подвержены этому детали машин, работающие в условиях циклического нагружения. В авиастроении усталость оказывается очень важной проблемой из-за вибрации. Во избежание усталостного разрушения приходится часто проверять и заменять детали самолетов и вертолетов.

Ползучесть.

Ползучестью (или крипом) называется медленное нарастание пластической деформации металла под действием постоянной нагрузки. С появлением воздушно-реактивных двигателей, газовых турбин и ракет стали приобретать все более важное значение свойства материалов при повышенных температурах. Во многих областях техники дальнейшее развитие сдерживается ограничениями, связанными с высокотемпературными механическими свойствами материалов.

При нормальных температурах пластическая деформация устанавливается почти мгновенно, как только прикладывается соответствующее напряжение, и в дальнейшем мало увеличивается. При повышенных же температурах металлы не только становятся мягче, но и деформируются так, что деформация продолжает нарастать со временем. Такая зависящая от времени деформация, или ползучесть, может ограничивать срок службы конструкций, которые должны длительное время работать при повышенных температурах.

При повышенных же температурах металлы не только становятся мягче, но и деформируются так, что деформация продолжает нарастать со временем. Такая зависящая от времени деформация, или ползучесть, может ограничивать срок службы конструкций, которые должны длительное время работать при повышенных температурах.

Чем больше напряжения и чем выше температура, тем больше скорость ползучести. Типичные кривые ползучести представлены на рис. 3. После начальной стадии быстрой (неустановившейся) ползучести эта скорость уменьшается и становится почти постоянной. Перед разрушением скорость ползучести вновь увеличивается. Температура, при которой ползучесть становится критической, неодинакова для разных металлов. Предметом забот телефонных компаний является ползучесть подвесных кабелей в свинцовой оболочке, работающих при обычных температурах окружающей среды; в то же время некоторые специальные сплавы могут работать при 800° С, не обнаруживая чрезмерной ползучести.

Срок службы деталей в условиях ползучести может определяться либо предельно допустимой деформацией, либо разрушением, и конструктор должен всегда иметь в виду эти два возможных варианта. Пригодность материалов для изготовления изделий, рассчитанных на длительную работу при повышенных температурах, например лопаток турбин, трудно оценить заранее. Испытания за время, равное предполагаемому сроку службы, зачастую практически невозможны, а результаты кратковременных (ускоренных) испытаний не так просто экстраполировать на более длительные сроки, поскольку может измениться характер разрушения. Хотя механические свойства жаропрочных сплавов постоянно улучшаются, перед металлофизиками и материаловедами всегда будет стоять задача создания материалов, способных выдерживать еще более высокие температуры. См. также МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ.

Пригодность материалов для изготовления изделий, рассчитанных на длительную работу при повышенных температурах, например лопаток турбин, трудно оценить заранее. Испытания за время, равное предполагаемому сроку службы, зачастую практически невозможны, а результаты кратковременных (ускоренных) испытаний не так просто экстраполировать на более длительные сроки, поскольку может измениться характер разрушения. Хотя механические свойства жаропрочных сплавов постоянно улучшаются, перед металлофизиками и материаловедами всегда будет стоять задача создания материалов, способных выдерживать еще более высокие температуры. См. также МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ.

КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА

Выше речь шла об общих закономерностях поведения металлов под действием механических нагрузок. Чтобы лучше понять соответствующие явления, нужно рассмотреть атомное строение металлов. Все твердые металлы – кристаллические вещества. Они состоят из кристаллов, или зерен, расположение атомов в которых соответствует правильной трехмерной решетке. Кристаллическую структуру металла можно представить как состоящую из атомных плоскостей, или слоев. Когда прикладывается напряжение сдвига (сила, заставляющая две соседние плоскости металлического образца скользить друг по другу в противоположных направлениях), один слой атомов может сдвинуться на целое межатомное расстояние. Такой сдвиг скажется на форме поверхности, но не на кристаллической структуре. Если один слой сдвинется на много межатомных расстояний, то на поверхности образуется «ступенька». Хотя отдельные атомы слишком малы, чтобы их можно было увидеть под микроскопом, ступеньки, образовавшиеся за счет скольжения, хорошо видны под микроскопом и названы линиями скольжения.

Кристаллическую структуру металла можно представить как состоящую из атомных плоскостей, или слоев. Когда прикладывается напряжение сдвига (сила, заставляющая две соседние плоскости металлического образца скользить друг по другу в противоположных направлениях), один слой атомов может сдвинуться на целое межатомное расстояние. Такой сдвиг скажется на форме поверхности, но не на кристаллической структуре. Если один слой сдвинется на много межатомных расстояний, то на поверхности образуется «ступенька». Хотя отдельные атомы слишком малы, чтобы их можно было увидеть под микроскопом, ступеньки, образовавшиеся за счет скольжения, хорошо видны под микроскопом и названы линиями скольжения.

Обычные металлические предметы, встречающиеся нам ежедневно, являются поликристаллическими, т.е. состоят из большого числа кристаллов, в каждом из которых своя ориентация атомных плоскостей. Деформация обычного поликристаллического металла имеет с деформацией монокристалла то общее, что она происходит за счет скольжения по атомным плоскостям в каждом кристалле. Заметное же скольжение целых кристаллов по их границам наблюдается только в условиях ползучести при повышенных температурах. Средний размер одного кристалла, или зерна, может составлять от нескольких тысячных до нескольких десятых долей сантиметра. Желательна более мелкая зернистость, так как механические характеристики мелкозернистого металла лучше, чем у крупнозернистого. Кроме того, мелкозернистые металлы менее хрупки.

Заметное же скольжение целых кристаллов по их границам наблюдается только в условиях ползучести при повышенных температурах. Средний размер одного кристалла, или зерна, может составлять от нескольких тысячных до нескольких десятых долей сантиметра. Желательна более мелкая зернистость, так как механические характеристики мелкозернистого металла лучше, чем у крупнозернистого. Кроме того, мелкозернистые металлы менее хрупки.

Скольжение и дислокации.

Процессы скольжения удалось подробнее исследовать на монокристаллах металлов, выращенных в лаборатории. При этом выяснилось не только то, что скольжение происходит в некоторых определенных направлениях и обычно по вполне определенным плоскостям, но и то, что монокристаллы деформируются при очень малых напряжениях. Переход монокристаллов в состояние текучести начинается для алюминия при 1, а для железа – при 15–25 МПа. Теоретически же этот переход в обоих случаях должен происходить при напряжениях ок. 10 000 МПа. Такое расхождение между экспериментальными данными и теоретическими расчетами на протяжении многих лет оставалось важной проблемой. В 1934 Тейлор, Полани и Орован предложили объяснение, основанное на представлении о дефектах кристаллической структуры. Они высказали предположение, что при скольжении сначала происходит смещение в какой-то точке атомной плоскости, которое затем распространяется по кристаллу. Граница между сдвинувшейся и несдвинувшейся областями (рис. 4) представляет собой линейный дефект кристаллической структуры, названный дислокацией (на рисунке эта линия уходит в кристалл перпендикулярно плоскости рисунка). Когда к кристаллу прикладывается напряжение сдвига, дислокация движется, вызывая скольжение по плоскости, в которой она находится. После того как дислокации образовались, они очень легко движутся по кристаллу, чем и объясняется «мягкость» монокристаллов.

В 1934 Тейлор, Полани и Орован предложили объяснение, основанное на представлении о дефектах кристаллической структуры. Они высказали предположение, что при скольжении сначала происходит смещение в какой-то точке атомной плоскости, которое затем распространяется по кристаллу. Граница между сдвинувшейся и несдвинувшейся областями (рис. 4) представляет собой линейный дефект кристаллической структуры, названный дислокацией (на рисунке эта линия уходит в кристалл перпендикулярно плоскости рисунка). Когда к кристаллу прикладывается напряжение сдвига, дислокация движется, вызывая скольжение по плоскости, в которой она находится. После того как дислокации образовались, они очень легко движутся по кристаллу, чем и объясняется «мягкость» монокристаллов.

В кристаллах металлов обычно имеется множество дислокаций (общая длина дислокаций в одном кубическом сантиметре отожженного металлического кристалла может составлять более 10 км). Но в 1952 научные сотрудники лабораторий корпорации «Белл телефон», испытывая на изгиб очень тонкие нитевидные кристаллы («усы») олова, обнаружили, к своему удивлению, что изгибная прочность таких кристаллов близка к теоретическому значению для совершенных кристаллов. Позднее были обнаружены чрезвычайно прочные нитевидные кристаллы и многих других металлов. Как предполагают, столь высокая прочность обусловлена тем, что в таких кристаллах либо вообще нет дислокаций, либо имеется одна, идущая по всей длине кристалла.

Позднее были обнаружены чрезвычайно прочные нитевидные кристаллы и многих других металлов. Как предполагают, столь высокая прочность обусловлена тем, что в таких кристаллах либо вообще нет дислокаций, либо имеется одна, идущая по всей длине кристалла.

Температурные эффекты.

Влияние повышенных температур можно объяснить, исходя из представлений о дислокациях и зеренной структуре. Многочисленные дислокации в кристаллах деформационно-упрочненного металла искажают кристаллическую решетку и увеличивают энергию кристалла. Когда же металл нагревается, атомы становятся подвижными и перестраиваются в новые, более совершенные кристаллы, содержащие меньше дислокаций. С такой рекристаллизацией и связано разупрочнение, которое наблюдается при отжиге металлов.

Механические свойства — Последние исследования и новости

- Атом

- RSS-канал

Механические свойства — это физические свойства, которые материал проявляет при приложении сил. Примерами механических свойств являются модуль упругости, предел прочности при растяжении, относительное удлинение, твердость и предел усталости.

Примерами механических свойств являются модуль упругости, предел прочности при растяжении, относительное удлинение, твердость и предел усталости.

Последние исследования и обзоры

Исследовательская работа |

Полидиметилсилоксан-золотые проводники толщиной 1,3 мкм с контролируемой морфологией микротрещин в золотой пленке могут быть использованы для создания воздухопроницаемых и водостойких электродов для регистрации сигналов электрокардиограммы, а также накожных датчиков давления и имплантируемые нервные электроды.

- Чжи Цзян org/Person»>, Нуан Чен

- и Такао Сомейя

Nature Electronics 5, 784-793

Исследовательская работа

|

Открытый доступ

- Хиро Танака

- , Юдзи Секи

- и Йоджи Шибутани

Научные отчеты 12, 19984

Исследовательская работа

|

Открытый доступ

Водородная хрупкость ограничивает упрочнение алюминиевых сплавов. Здесь авторы предлагают стратегию переключения выделения для эффективного контроля водородного охрупчивания высокопрочных алюминиевых сплавов за счет использования эффекта захвата водорода в Т-фазе.

- Яфей Ван

- , Бхупендра Шарма

- и Хироюки Тода

Nature Communications 13, 6860

Исследовательская работа

|

Открытый доступ

- Масааки Мисава

- , Хината Хокио

- и Прия Вашишта

Научные отчеты 12, 19458

Исследовательская работа

|

Открытый доступ

- org/Person»> Боюань Инь

npj Деградация материалов 6, 94

Исследовательская работа

|

Открытый доступ

- Тонгчай Фонгсамутр

- , Иттидет Тавон org/Person»> и Пана Суттакул

Научные отчеты 12, 19292

Все исследования и обзоры

Новости и комментарии

Основные результаты исследований |

В статье Advanced Materials представлены полимерные доноры с прокладками, образующими водородные связи, которые обеспечивают растяжимость органических солнечных элементов с высокой эффективностью преобразования энергии и хорошей растяжимостью.

- org/Person»> Джулия Паччиони

Материалы Nature Reviews 7, 846

Основные результаты исследований |

В статье Physical Review Letters используются эксперименты и моделирование для понимания механических свойств птичьих гнезд.

- Анкита Анирбан

Nature Reviews Physics 4, 360

Новости и просмотры |

Устойчивая переработка необходима древесине для сохранения ее способности удерживать CO 2 и для плавного перехода к экономике замкнутого цикла. Теперь инновационный подход предлагает многообещающую перспективу для вторичного и третьего использования «отходов» древесины.

Теперь инновационный подход предлагает многообещающую перспективу для вторичного и третьего использования «отходов» древесины.

- Гвидо Панзараса

- и Инго Бургерт

Устойчивое развитие природы 5, 559-560

Новости и просмотры |

- Элисон Стоддарт

Синтез природы 1, 194

Новости и просмотры |

Было показано, что инновации в приборостроении вместе с новыми стратегиями сбора и обработки данных решают проблему качества данных для разрешенных во времени рентгеновских дифракционных исследований in situ в шаровой мельнице, открывая новые горизонты в механохимии.

- Елена Болдырева

Природа Химия 14, 10-12

Все новости и комментарии

Механические свойства материалов – сварка и неразрушающий контроль

Механические свойства металлов связаны со способностью материала противостоять механическим силам и нагрузкам. Тема механических свойств материалов имеет большое промышленное значение при проектировании инструментов, машин и конструкций. Эти свойства чувствительны к структуре в том смысле, что они зависят от структуры кристалла и сил его связи (на микроструктурном уровне), особенно от природы и поведения несовершенств, существующих внутри самого кристалла или на границах зерен. В этой статье мы обсудим 13 основных механических свойств металлов, а именно:

- Прочность

- Эластичность

- Пластик

- Пластичность

- Пластичность

- Хрупкость

- Жесткость

- Твердость

- Ползучесть

- Усталость

- Устойчивость

- Прочность

- Свариваемость

Эти свойства можно легко понять с помощью диаграммы напряжения-деформации (приведенной ниже). Диаграмма напряжение-деформация строится с помощью испытания на растяжение.

Диаграмма напряжение-деформация строится с помощью испытания на растяжение.

Теперь мы обсудим 13 различных механических свойств материалов;

1) ПРОЧНОСТЬ: Прочность определяется как способность материала сопротивляться внешней нагрузке. Внутреннее сопротивление материала внешним силам называется напряжением.

Способность металла сопротивляться внешним нагрузкам и сопротивляться разрушению под действием внешних нагрузок от этих напряжений называется прочностью.

Чем прочнее материал, тем большую нагрузку он может выдержать Это свойство материала, следовательно, определяет способность выдерживать нагрузки без разрушения.

Прочность варьируется в зависимости от типа нагрузки, такой как прочность на растяжение, сжатие, сдвиг и кручение. Максимальное напряжение, которое любой материал может выдержать перед разрушением, называется пределом прочности при растяжении или пределом прочности при растяжении (точка «D» — это предел прочности при растяжении (UTS), показанный на рисунке выше). Прочность материала – это его предел прочности при растяжении.

Прочность материала – это его предел прочности при растяжении.

2) ЭЛАСТИЧНОСТЬ: Эластичность определяется как свойство материала восстанавливать свою первоначальную форму после снятия внешней нагрузки. Возьмем в качестве примера резиновую ленту: всякий раз, когда мы тянем резиновую ленту, она удлиняется, т. е. ее форма деформируется, но когда мы снимаем нагрузку, резиновая лента возвращается к своей первоначальной форме. Следовательно, можно сказать, что резинка представляет собой эластичный материал или резинка обладает свойством упругости.

Когда внешние силы удаляются, это также можно назвать способностью материала возвращаться в исходное положение после деформации. Его можно использовать в качестве важного приложения для создания точных инструментов, таких как пружины или конструкции и т. д.

Любой материал будет проявлять эластичность до определенной нагрузки, которая называется пределом упругости этого материала (область между точками «О» и «А» на приведенной выше диаграмме напряжения-деформации представляет собой диапазон упругости, он также известен как пропорциональный предел. За пределами точки «А» начнется постоянная деформация материала). Если мы продолжим прикладывать внешнюю нагрузку сверх предела упругости, материал будет необратимо деформирован, т.е. материал не сможет восстановить свою первоначальную форму даже после снятия внешней нагрузки.

За пределами точки «А» начнется постоянная деформация материала). Если мы продолжим прикладывать внешнюю нагрузку сверх предела упругости, материал будет необратимо деформирован, т.е. материал не сможет восстановить свою первоначальную форму даже после снятия внешней нагрузки.

3) ПЛАСТИЧНОСТЬ: Пластичность определяется как свойство материала, при котором материал не способен восстановить свою первоначальную форму даже после снятия нагрузки, т.е. материал необратимо деформируется.

Другими словами, это способность или склонность материала подвергаться определенной остаточной деформации без разрушения.

Пластическая деформация происходит только после превышения предела упругости материала. Это свойство важно при формовании, штамповке, экструдировании и многих других процессах горячей или холодной обработки. Материалы, такие как глиняный свинец и т. д., пластичны при комнатной температуре, а сталь пластична при температуре ковки. Это свойство обычно увеличивается с повышением температуры материалов.

Это свойство материала требуется при ковке при чеканке изображений на монетах и при умственном труде.

4) ПЛАСТИЧНОСТЬ: Пластичностью называется свойство материала, позволяющее вытягивать его в тонкую проволоку при приложении растягивающей нагрузки.

Пластичность обычно измеряется процентным удлинением и процентным уменьшением площади, которые часто используются в качестве эмпирических показателей пластичности.

Как правило, материалы, которые обладают относительным удлинением более 5%, называются пластичными материалами

Пластичный материал, обычно используемый в инженерной практике в порядке уменьшения пластичности. Мягкая сталь, медь, алюминий, никель, цинк, олово и свинец.

5) КОВУЮСТЬ: Ковкость – это способность материала распрямляться в тонкие листы под действием больших сжимающих усилий без образования трещин (при горячей или холодной обработке давлением), что означает, что это особый случай пластичности. пластичность, которая позволяет раскатывать или штамповать материалы в тонкие листы.

пластичность, которая позволяет раскатывать или штамповать материалы в тонкие листы.

Податливый материал должен быть пластичным, но не обязательно настолько прочным.

Податливые материалы, обычно используемые в инженерной практике в порядке убывания стоимости, кованое железо, медь и алюминий, свинцовая сталь и т.д., признаются высокопластичными металлами.

6) ХРУПКОСТЬ: Хрупкость является противоположностью пластичности. Это свойство материала разрушаться с небольшой остаточной деформацией. Материалы, имеющие относительное удлинение менее 5% и поведение при нагрузке, называются хрупкими материалами.

Хрупкие материалы при воздействии растягивающих нагрузок отламываются без какого-либо ощутимого удлинения. Стекло, чугун, латунь и керамика считаются хрупкими материалами, таким образом, хрупкость – это свойство материала откалываться без заметного удлинения при воздействии растягивающих нагрузок .

7) ЖЕСТКОСТЬ: Жесткость определяется как способность материала сопротивляться деформации под действием напряжения. Сопротивление материала упругой деформации или прогибу называется жесткостью или жесткостью.

Сопротивление материала упругой деформации или прогибу называется жесткостью или жесткостью.

Материал, который подвергается незначительной или очень незначительной деформации, а нагрузка имеет высокую степень жесткости или жесткости, например, подвесные балки из стали и алюминия могут быть достаточно прочными, чтобы выдержать требуемую нагрузку, но алюминиевая балка будет прогибаться или прогибаться еще больше, что означает стальная балка жестче или жестче, чем алюминиевая балка.

Если материал ведет себя упруго с линейной зависимостью напряжения от деформации по закону Гукса, его жесткость измеряется модулем упругости Юнга. Чем выше значение модуля Юнга, тем жестче материал при растяжении и сжатии. Его называют модулем жесткости или модулем упругости при сдвиге. Модуль жесткости обычно составляет 40% от значения модуля Юнга для обычно используемых материалов при объемном искажении модуля всестороннего сжатия.

8) ТВЕРДОСТЬ: Твердость определяется как способность металла резать другой металл.

Твердый металл всегда может сократить впечатление от более мягких металлов благодаря своей твердости.

Это очень важное свойство металлов, имеющее широкий спектр значений. устойчивость к царапинам, устойчивость к деформации и подвижность машины и т. д. Алмаз — самый твердый из известных материалов.

9) ПОЛЗУЧОСТЬ: Когда металлическая деталь подвергается постоянному высокому напряжению при высокой температуре в течение длительного периода времени, она подвергается медленной и постоянной деформации, известной как ползучесть. Если материал будет постоянно подвергаться высоким напряжениям при более высоких температурах, может образоваться трещина, которая может в дальнейшем распространяться в направлении разрушения, называемого разрушением при ползучести.

10) УСТАЛОСТЬ: Усталость – это разрушение материала из-за циклического или повторяющегося нагружения. Интенсивность нагрузки может быть намного меньше предельного растягивающего напряжения, но из-за многократного или циклического действия нагрузки зарождается и распространяется трещина, что приводит к усталостному разрушению.

Процесс усталости приводит к макроскопическим и микроскопическим разрывам (в масштабе кристаллического зерна), а также к особенностям конструкции компонентов, которые вызывают концентрации напряжений (отверстия, шпоночные пазы, резкие изменения направления нагрузки и т. д.).

11) УСТОЙЧИВОСТЬ: Количество энергии, которое тело может поглотить без остаточной деформации.

12) ПРОЧНОСТЬ: Количество энергии, которое материал может поглотить, не разрушаясь, называется ударной вязкостью этого материала. Другими словами, это способность материала поглощать энергию и пластически деформироваться без разрушения.

Разница между ударной вязкостью и упругостью:

При приложении внешней нагрузки к любому материалу, как правило, материал проявляет упругость, затем достигает стадии пластичности, а после пластичности материал разрушается или ломается. Прочность — это энергия, поглощаемая без разрушения материала (т. е. энергия, поглощаемая на стадии упругости + энергия, поглощаемая на стадии пластичности перед разрушением). Однако упругость — это энергия, поглощаемая только на стадии упругости, т. е. энергия, поглощаемая без остаточной деформации материала.

е. энергия, поглощаемая на стадии упругости + энергия, поглощаемая на стадии пластичности перед разрушением). Однако упругость — это энергия, поглощаемая только на стадии упругости, т. е. энергия, поглощаемая без остаточной деформации материала.

13) СВАРИМОСТЬ: Свариваемость не является основным механическим свойством, но очень важна, когда материал необходимо сваривать. Свариваемость – это способность материала поддаваться сварке и сохранять свои свойства после сварки. Если материал очень легко сваривается с другими материалами в любом положении и способен сохранять заданные свойства, то можно сказать, что свариваемость этого материала хорошая.

Углеродный эквивалент играет очень важную роль в определении свариваемости стали. В целом, материал с углеродным эквивалентом менее 0,4 % считается хорошо свариваемым. Любой материал с углеродным эквивалентом от 0,4 до 0,5 % считается материалом с ограниченной свариваемостью, а любой материал с углеродным эквивалентом более 0,5 % считается пригодным для сварки.