Как примеси и легирующие элементы влияют на свойства сталей

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O2 ) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

Как легирующие элементы влияют на свойства сталей

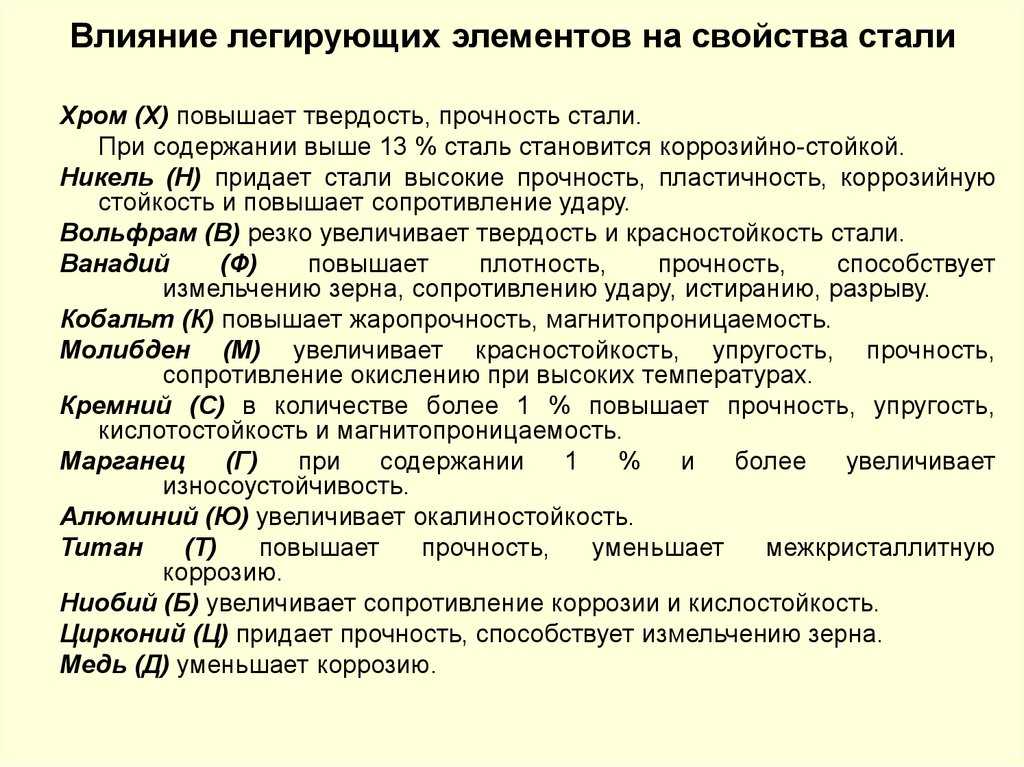

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

У нас вы найдете широкий ассортимент металлопроката по доступным ценам. Требуется консультация? Напишите на почту [email protected] или позвоните – наши менеджеры ответят на все вопросы.

1.Задачи легирования. Методы введения легирующего элемента

Легирование (от

лат. ligo — связываю, соединяю),

введение добавок в

металлы, сплавы и полупроводники для

придания им определенных физических,

химических или механических свойств.

Материалы, подвергнутые легированию,

называют легированными. К ним относятся

легированные стали и чугуны, легированные

цветные металлыи

сплавы, легированные полупроводники,

Для легирования используют металлы,

неметаллы (С, S, P, Si, В, N2 и

др. ),ферросплавы (см. Железа сплавы)

и лигатуры — вспомогательные сплавы,

содержащие легирующий элемент. Например,

основные легирующие элементы в сталях

и чугунах — Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu,

в алюминия

сплавах —

Si, Cu, Mg, Ni, Cr, Co, Zn, в магния

сплавах —

Zn, Al, Mn, Si, Zr, Li, в меди

сплавах -Zn,

Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана

сплавах —

Al

),ферросплавы (см. Железа сплавы)

и лигатуры — вспомогательные сплавы,

содержащие легирующий элемент. Например,

основные легирующие элементы в сталях

и чугунах — Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu,

в алюминия

сплавах —

Si, Cu, Mg, Ni, Cr, Co, Zn, в магния

сплавах —

Zn, Al, Mn, Si, Zr, Li, в меди

сплавах -Zn,

Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана

сплавах —

Al

Легирование — качественное понятие. В каждом металле или сплаве из-за особенностей производственного процесса или исходного сырья присутствуют неизбежные примеси. Их не считают легирующими, так как они не вводились специально. Например, уральские железные руды содержат Сu, керченские — As, в сталях, полученных из этих руд, также имеются примеси соответственно Сu и As. Использование луженого, оцинкованного, хромированного и др. металлолома приводит к тому, что в получаемый металл попадают примеси Sn, Zn, Sb, Pb, Ni, Cr и др.

При легирование металлов

и сплавов могут образовываться твердые

растворы замещения, внедрения или

вычитания, смеси двух и более фаз (напр.

В результате легирование существенно меняются физико-химические характеристики исходного металла или сплава и, прежде всего, электронная структура. Легирующие элементы влияют на температуру плавления, область существования аллотропич. модификаций и кинетику фазовых превращений, характер дефектов кристаллической решетки, на формирование зерен и тонкой кристаллической структуры, на дислокационную структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, электрические, магнитные, механические, технолегирование (например, свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и многие другие свойства сплавов.

Легирование подразделяют

на объемное и поверхностное. При объемном

легировании легирующий элемент в среднем

статистически распределяется в объеме

металла. В результате поверхностного

легирования легирующий элемент

сосредоточивается на поверхности

металла.

Условно различают понятия:

легирование, микролегирование и

модифицирование. При легировании в

сплав вводят 0,2-0,5% по массе и более

легирующего элемента, при микролегировании

— чаще всего до 0,1 %, при модифицировании

— меньше, чем при микролегировании, или

столько же, однако задачи, решаемые

микролегированием и модифицированием,

разные. Микролегирование эффективно

влияет на строение и энергетическое

состояние границ зерен, при этом

предполагается, что в сплаве будут

реализованы два механизма упрочнения

— благодаря легированию твердого раствора

и в результате дисперсионного твердения.

Модифицирование способствует в процессе

кристаллизации измельчению структуры,

изменению геом.

Основный способ объемного

легирование — сплавление основного

элемента с легирующими в печах (конвертеры,

дуговые, индукционные, тигельные,

отражательные, пламенные, плазменные,

электроннолучевые, вакуумно-дуговые и

др.). При этом часто возможны большие

потери особенно активных элементов

(Mg, Cr, Mo, Ti и др.), взаимодействующих с

O В барабан засыпают

порошки компонентов будущего сплава.

При вращении и ударе кулачков по

механической смеси происходит постепенное

«вбивание» легирующих элементов

в основу. При многочасовой обработке

удается получать равномерное распределение

элементов в сплаве. При совместном

восстановлении смешивают порошки

оксидов компонентов сплава с

восстановителем, например с СаН 2,

и нагревают. При этом СаН2 восстанавливает оксиды до

металлов, одновременно протекает

диффузия компонентов, приводящая к

выравниванию состава сплава. Образовавшийся

СаО отмывают водой, а сплав в виде порошка

идет на дальнейшую переработку. При

металлотермическом восстановлении в

качестве восстановителей используют металлы —

Са, Mg, Al, Na и др.

В барабан засыпают

порошки компонентов будущего сплава.

При вращении и ударе кулачков по

механической смеси происходит постепенное

«вбивание» легирующих элементов

в основу. При многочасовой обработке

удается получать равномерное распределение

элементов в сплаве. При совместном

восстановлении смешивают порошки

оксидов компонентов сплава с

восстановителем, например с СаН 2,

и нагревают. При этом СаН2 восстанавливает оксиды до

металлов, одновременно протекает

диффузия компонентов, приводящая к

выравниванию состава сплава. Образовавшийся

СаО отмывают водой, а сплав в виде порошка

идет на дальнейшую переработку. При

металлотермическом восстановлении в

качестве восстановителей используют металлы —

Са, Mg, Al, Na и др.

Поверхностное легирование

осуществляют в слое до 1-2 мм и используют

для создания особых свойств на поверхности

изделия. В основе большинства процессов

(в сочетании с термической обработкой)

лежит диффузионное насыщение из газовой

или жидкой фазы, химическое осаждение

из газовой фазы. К таким процессам

относят алитирование (насыщающий элемент

Аl), науглероживание (С), планирование

(CN), азотирование (N), борирование (В) и

т.д. По твердофазному методу на поверхность

металла наносят легирующий элемент или

сплав в виде слоя нужной толщины, далее

каким-либо источником энергии (лазерное

облучение, плазменная горелка, ТВЧ и

др.) поверхность оплавляется и на ней

образуется новый сплав. Общее название

перечисленных процессов — химико-термическая

обработка.

К таким процессам

относят алитирование (насыщающий элемент

Аl), науглероживание (С), планирование

(CN), азотирование (N), борирование (В) и

т.д. По твердофазному методу на поверхность

металла наносят легирующий элемент или

сплав в виде слоя нужной толщины, далее

каким-либо источником энергии (лазерное

облучение, плазменная горелка, ТВЧ и

др.) поверхность оплавляется и на ней

образуется новый сплав. Общее название

перечисленных процессов — химико-термическая

обработка.

От всех выше приведенных

методов отличается способ ионной

имплантации, суть которого заключается

в том, что поверхность металла (или

полупроводника) бомбардируют в вакууме

потоком ионов какого-либо элемента.

Энергия ионов настолько велика, что они

внедряются в кристаллическую решетку

легируемого элемента, проникая на нужную

глубину. Затем проводят отжиг для

устранения дефектов в

кристаллах. С помощью этого метода

производят материалы со статистически

равномерным распределением не

растворяющихся друг в друге элементов

и т. обр. получают структуры, которые

нельзя получить никакими другими

способами.

обр. получают структуры, которые

нельзя получить никакими другими

способами.

Как и почему легирующие элементы добавляются в алюминий

Q — Мне сообщили, что чистый алюминий обычно не используется в конструкционных целях и что для производства алюминия, обладающего достаточной прочностью для изготовления конструкционных компонентов, к алюминию необходимо добавить другие элементы. Какие элементы добавляют в эти алюминиевые сплавы? Как они влияют на характеристики материала? И в каких приложениях используются эти сплавы? A – Полученная вами информация в основном верна. Было бы очень необычно найти чистый алюминий (серия сплавов 1xxx), выбранный для изготовления конструкций из-за его прочностных характеристик. Хотя серия 1xxx представляет собой почти чистый алюминий, они будут реагировать на деформационное упрочнение, особенно если они содержат значительное количество примесей, таких как железо и кремний. Однако даже в упрочненном состоянии сплавы серии 1ххх имеют очень низкую прочность по сравнению с другими сериями алюминиевых сплавов. Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.

Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.

Добавление легирующих элементов к алюминию является основным методом, используемым для производства ряда различных материалов, которые можно использовать в широком спектре конструкционных применений.

Если мы рассмотрим семь обозначенных серий алюминиевых сплавов, используемых для деформируемых сплавов, мы можем сразу определить основные легирующие элементы, используемые для производства каждой из серий сплавов. Затем мы можем пойти дальше и изучить влияние каждого из этих элементов на алюминий. Я также добавил некоторые другие часто используемые элементы и их влияние на алюминий. 9 Первичный легирующий элемент

2xxx Медь

3xxx Марганец

4xxx Силикон

5xxx Магний

6xxx Магний и кремний

7xxx Цинк

Основные эффекты легирующих элементов в алюминии следующие:

Медь (Cu) 2xxx – Алюминиево-медные сплавы обычно содержат от 2 до 10% меди с меньшими добавками других элементов. Медь обеспечивает существенное увеличение прочности и облегчает дисперсионное твердение. Введение меди в алюминий также может снизить пластичность и коррозионную стойкость. Повышается склонность к кристаллизационному растрескиванию алюминиево-медных сплавов; следовательно, некоторые из этих сплавов могут быть наиболее сложными для сварки алюминиевыми сплавами. Эти сплавы включают в себя некоторые из наиболее прочных термообрабатываемых алюминиевых сплавов. Наиболее распространенными сферами применения сплавов серии 2xxx являются аэрокосмическая промышленность, военная техника и ракетные стабилизаторы.

Медь обеспечивает существенное увеличение прочности и облегчает дисперсионное твердение. Введение меди в алюминий также может снизить пластичность и коррозионную стойкость. Повышается склонность к кристаллизационному растрескиванию алюминиево-медных сплавов; следовательно, некоторые из этих сплавов могут быть наиболее сложными для сварки алюминиевыми сплавами. Эти сплавы включают в себя некоторые из наиболее прочных термообрабатываемых алюминиевых сплавов. Наиболее распространенными сферами применения сплавов серии 2xxx являются аэрокосмическая промышленность, военная техника и ракетные стабилизаторы.

Марганец (Mn) 3xxx – Добавление марганца к алюминию несколько увеличивает прочность за счет упрочнения на твердый раствор и улучшает деформационное упрочнение, не снижая заметно пластичности или коррозионной стойкости. Это нетермообрабатываемые материалы средней прочности, которые сохраняют прочность при повышенных температурах и редко используются для основных конструкционных применений. Наиболее распространенными областями применения сплавов серии 3xxx являются кухонная утварь, радиаторы, конденсаторы кондиционеров, испарители, теплообменники и связанные с ними системы трубопроводов.

Наиболее распространенными областями применения сплавов серии 3xxx являются кухонная утварь, радиаторы, конденсаторы кондиционеров, испарители, теплообменники и связанные с ними системы трубопроводов.

Кремний (Si) 4xxx – Добавление кремния к алюминию снижает температуру плавления и улучшает текучесть. Один только кремний в алюминии дает нетермообрабатываемый сплав; однако в сочетании с магнием он образует дисперсионно-твердеющий термообрабатываемый сплав. Следовательно, в серии 4ххх есть как термообрабатываемые, так и нетермообрабатываемые сплавы. Добавки кремния к алюминию обычно используются для изготовления отливок. Наиболее распространенными областями применения сплавов серии 4ххх являются присадочные проволоки для сварки плавлением и пайки алюминия.

Магний (Mg) 5xxx — Добавление магния к алюминию увеличивает прочность за счет упрочнения твердого раствора и улучшает их способность к деформационному упрочнению. Эти сплавы представляют собой нетермообрабатываемые алюминиевые сплавы с самой высокой прочностью и поэтому широко используются в конструкционных целях. Сплавы серии 5ххх выпускаются в основном в виде листа и плиты и лишь изредка в виде штамповки. Причина этого заключается в том, что эти сплавы быстро твердеют при деформации и, следовательно, их трудно и дорого выдавливать. Некоторыми распространенными областями применения сплавов серии 5xxx являются кузова грузовиков и поездов, здания, бронетехника, судостроение и судостроение, танкеры-химовозы, сосуды под давлением и криогенные резервуары.

Сплавы серии 5ххх выпускаются в основном в виде листа и плиты и лишь изредка в виде штамповки. Причина этого заключается в том, что эти сплавы быстро твердеют при деформации и, следовательно, их трудно и дорого выдавливать. Некоторыми распространенными областями применения сплавов серии 5xxx являются кузова грузовиков и поездов, здания, бронетехника, судостроение и судостроение, танкеры-химовозы, сосуды под давлением и криогенные резервуары.

Магний и кремний (Mg 2 Si) 6xxx – Добавление магния и кремния к алюминию дает соединение силицид магния (Mg 2 Si). Образование этого соединения обеспечивает серии 6ххх способность к термообработке. Сплавы серии 6xxx легко и экономично экструдируются, и по этой причине они чаще всего встречаются в широком ассортименте экструдированных форм. Эти сплавы образуют важную дополнительную систему со сплавом серии 5xxx. Сплав серии 5ххх, используемый в виде пластин, и сплав 6ххх часто соединяются с пластинами в какой-либо экструдированной форме. Некоторыми из распространенных применений сплавов серии 6xxx являются поручни, приводные валы, секции автомобильных рам, велосипедные рамы, трубчатая садовая мебель, строительные леса, элементы жесткости и распорки, используемые на грузовиках, лодках и многих других конструкционных изделиях.

Некоторыми из распространенных применений сплавов серии 6xxx являются поручни, приводные валы, секции автомобильных рам, велосипедные рамы, трубчатая садовая мебель, строительные леса, элементы жесткости и распорки, используемые на грузовиках, лодках и многих других конструкционных изделиях.

Цинк (Zn) 7xxx – Добавление цинка к алюминию (в сочетании с некоторыми другими элементами, прежде всего магнием и/или медью) позволяет получить термообрабатываемые алюминиевые сплавы высочайшей прочности. Цинк существенно повышает прочность и позволяет проводить дисперсионное твердение. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из распространенных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.

Железо (Fe) . Железо является наиболее распространенной примесью в алюминии и преднамеренно добавляется в некоторые чистые сплавы (серия 1xxx) для небольшого повышения прочности.

Железо является наиболее распространенной примесью в алюминии и преднамеренно добавляется в некоторые чистые сплавы (серия 1xxx) для небольшого повышения прочности.

Хром (Cr) – Хром добавляют в алюминий для регулирования структуры зерна, предотвращения роста зерна в алюминиево-магниевых сплавах и предотвращения рекристаллизации в алюминиево-магниево-кремниевых или алюминиево-магниево-цинковых сплавах во время термообработки. Хром также снижает подверженность коррозии под напряжением и повышает ударную вязкость.

Никель (Ni) – Никель добавляется в алюминиево-медные и алюминиево-кремниевые сплавы для повышения твердости и прочности при повышенных температурах и для уменьшения коэффициента расширения.

Титан (Ti) – Титан добавляют к алюминию в первую очередь в качестве измельчителя зерна. Эффект измельчения зерна титана усиливается, если в расплаве присутствует бор или если он добавляется в виде лигатуры, содержащей бор в основном в виде TiB 2 . Титан является обычной добавкой к алюминиевой сварочной проволоке, поскольку он улучшает структуру сварного шва и помогает предотвратить растрескивание сварного шва.

Титан является обычной добавкой к алюминиевой сварочной проволоке, поскольку он улучшает структуру сварного шва и помогает предотвратить растрескивание сварного шва.

Цирконий (Zr) – Цирконий добавляется к алюминию для образования тонкого осадка интерметаллических частиц, препятствующих рекристаллизации.

Литий (Li) — Добавление лития к алюминию может существенно увеличить прочность и модуль Юнга, обеспечить дисперсионное твердение и снизить плотность.

Свинец (Pb) и висмут (Bi) – Свинец и висмут добавляются к алюминию для облегчения образования стружки и улучшения обрабатываемости. Эти легкообрабатываемые сплавы часто не поддаются сварке, потому что свинец и висмут образуют легкоплавкие компоненты и могут давать плохие механические свойства и/или высокую чувствительность к растрескиванию при затвердевании.

Резюме:

Сегодня в промышленности используется много алюминиевых сплавов — более 400 деформируемых сплавов и более 200 литейных сплавов в настоящее время зарегистрированы в Алюминиевой ассоциации. Безусловно, одним из наиболее важных соображений, возникающих при сварке алюминия, является идентификация типа свариваемого сплава на основе алюминия. Если тип основного материала свариваемого компонента недоступен из надежного источника, может быть сложно выбрать подходящую процедуру сварки. Существуют некоторые общие рекомендации относительно наиболее вероятного типа алюминия, используемого в различных областях, таких как упомянутые выше. Однако очень важно знать, что неправильные предположения о химическом составе алюминиевого сплава могут привести к очень серьезным последствиям для качества сварки. Настоятельно рекомендуется точно определить тип алюминия, а также разработать и испытать процедуры сварки для проверки качества сварки.

Безусловно, одним из наиболее важных соображений, возникающих при сварке алюминия, является идентификация типа свариваемого сплава на основе алюминия. Если тип основного материала свариваемого компонента недоступен из надежного источника, может быть сложно выбрать подходящую процедуру сварки. Существуют некоторые общие рекомендации относительно наиболее вероятного типа алюминия, используемого в различных областях, таких как упомянутые выше. Однако очень важно знать, что неправильные предположения о химическом составе алюминиевого сплава могут привести к очень серьезным последствиям для качества сварки. Настоятельно рекомендуется точно определить тип алюминия, а также разработать и испытать процедуры сварки для проверки качества сварки.

Добавки из алюминиевого сплава, металлическая титановая добавка, модификатор стронция

Добавки из алюминиевого сплава являются важными материалами для плавки алюминиевого сплава. В процессе плавки алюминия и алюминиевых сплавов необходимо добавлять металлы. Такие как титан, медь, марганец, железо, они могут регулировать состав алюминиевого сплава. Металлические добавки – это новый продукт, который заменяет алюминиевые лигатуры. Это блочное изделие, образованное прессованием чистого металлического порошка и флюса с определенными характеристиками в определенной пропорции и однородно смешанных.

Такие как титан, медь, марганец, железо, они могут регулировать состав алюминиевого сплава. Металлические добавки – это новый продукт, который заменяет алюминиевые лигатуры. Это блочное изделие, образованное прессованием чистого металлического порошка и флюса с определенными характеристиками в определенной пропорции и однородно смешанных.

Замена лигатур металлическими добавками может упростить процесс плавки алюминиевого сплава, сэкономить энергию и сырье, снизить производственные затраты, а также помочь точно контролировать состав сплава и улучшить качество продукции. Металлические добавки также обладают характеристиками высокого содержания металла, небольшого размера, простоты хранения, транспортировки и использования.

Ti Добавка

Ti Добавка имеет цилиндрическую форму, она используется для измельчения алюминиевого сплава, регулировки чистоты Ti в алюминиевом сплаве и повышения прочности.

Запросить предложение

Добавка Mn

Добавка Mn имеет цилиндрическую форму, подходит для регулирования содержания Mn в алюминиевом сплаве и повышения прочности сплава.

Добавка Fe

Добавка Fe имеет цилиндрическую форму, используется для регулирования содержания Fe в алюминиевом сплаве.

Запросить предложение

Добавка Cu

Cu Добавка имеет цилиндрическую форму, используется для регулирования содержания меди в алюминиевом сплаве.

Cr Добавка

Cr Добавка имеет цилиндрическую форму, подходит для регулирования содержания Cr в алюминиевом сплаве.

Запросить предложение

Модификатор стронция

Модификатор стронция имеет форму таблетки, он используется для изменения решетки алюминиевого сплава в точном литье.

Узнать больше

Как использовать добавки к алюминиевому сплаву

В зависимости от количества алюминия в сплаве и фактического выхода добавки рассчитайте вводимое количество металлической добавки. Контролируйте температуру расплавленного алюминия на уровне 730-750 ℃. Удалите упаковку металлических добавок Ti, Mn, Fe, Cu, Cr и поместите металлическую добавку в расплавленный алюминий. Закройте дверцу топки и тушите 20-30 минут. Затем перемешивают их ручным или электромагнитным способом в течение 10 минут и удаляют шлак. Далее регулируем температуру, тушим 10 минут. После повторного полного перемешивания рафинируют рафинирующим агентом в течение 15 минут, а затем удаляют шлак для достижения полного легирования.

Удалите упаковку металлических добавок Ti, Mn, Fe, Cu, Cr и поместите металлическую добавку в расплавленный алюминий. Закройте дверцу топки и тушите 20-30 минут. Затем перемешивают их ручным или электромагнитным способом в течение 10 минут и удаляют шлак. Далее регулируем температуру, тушим 10 минут. После повторного полного перемешивания рафинируют рафинирующим агентом в течение 15 минут, а затем удаляют шлак для достижения полного легирования.

После добавления металлических добавок в расплав, поскольку плотность металлических добавок выше, чем у расплавленного алюминия, они постепенно перемещаются на дно печи. Флюс в металлической добавке реагирует с оксидом в расплаве алюминия, при этом происходит экзотермическое и слабовзрывное разложение. Эта реакция вызывает постепенную диффузию комков добавки в расплав алюминия. В это время после активационной обработки порошок чистого металла с очень большой удельной поверхностью растворяется и быстро диффундирует в алюминиевый расплав. Когда поверхность мелкодисперсного металлического порошка вступает в контакт с расплавом алюминия, концентрация элемента везде в расплаве алюминия имеет разную концентрацию, что способствует тому, что его концентрация в расплаве алюминия стремится к равновесию. Это принцип, согласно которому очень мелкий металлический порошок может быстро растворяться для достижения легирования.

Когда поверхность мелкодисперсного металлического порошка вступает в контакт с расплавом алюминия, концентрация элемента везде в расплаве алюминия имеет разную концентрацию, что способствует тому, что его концентрация в расплаве алюминия стремится к равновесию. Это принцип, согласно которому очень мелкий металлический порошок может быстро растворяться для достижения легирования.

Выбор металлических добавок

При приготовлении алюминиевого расплава обычно добавляют элементы сплава в алюминиевый расплав в виде металлических добавок. Согласно соответствующей информации, присадки железа, марганца и меди могут безопасно заменить алюминиево-железную лигатуру, алюминиево-марганцевую лигатуру и металлическую медь. Металлические добавки обладают такими преимуществами, как высокое содержание легирующих элементов, высокий фактический выход, отсутствие натрия, хлора и т. д., а также эффект дегазации и удаления шлака.

При выборе металлических добавок следует учитывать следующие моменты.