устройство, принцип действия и разновидности

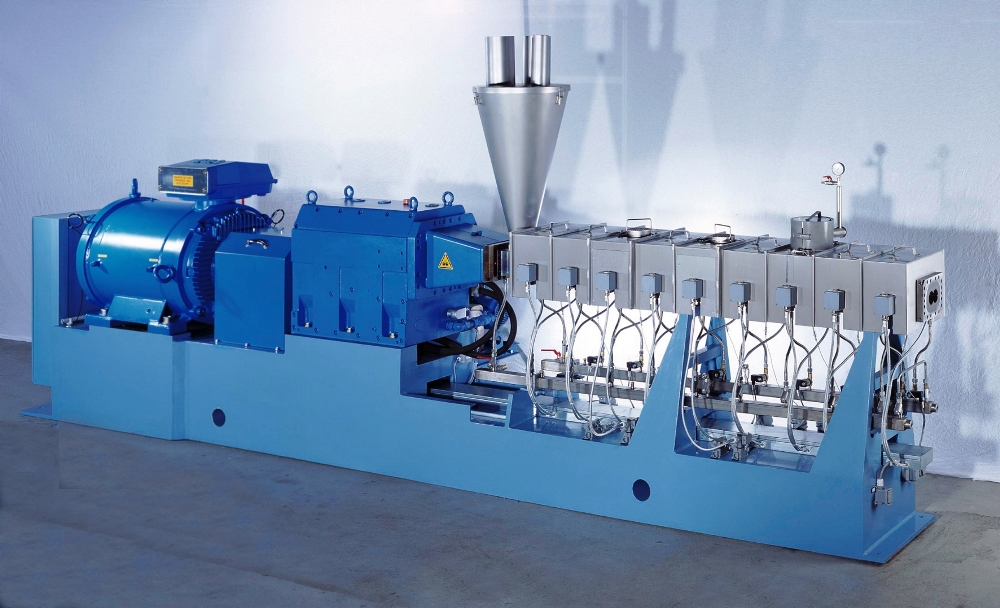

Одной из основных технологий переработки пластмасс и изготовления из них разнообразных деталей и профильной продукции является экструзия. Заключается она в приготовлении расплава полимеров с последующим продавливанием его через формующие сопла – специальные насадки, придающие материалу заданную форму. Главным элементом производственной линии, использующей подобную методику, является экструдер для пластика.

Принцип работы экструдера

Экструдер представляет собой электромеханическое устройство, непосредственное предназначенное для процесса формовки пластмассовых профильных деталей их полуфабрикатов. Общее устройство экструдера для пластика:

- Корпус с системой нагрева до необходимой температуры плавления полимеров. В качестве источника тепловой энергии могут использоваться привычные резистивные системы или индукционные, создающие высокие температуры за счет наведенных на их корпус высокочастотных индукционных токов Фуко.

- Узел загрузки, через который различными способами сырье поступает в полость корпуса.

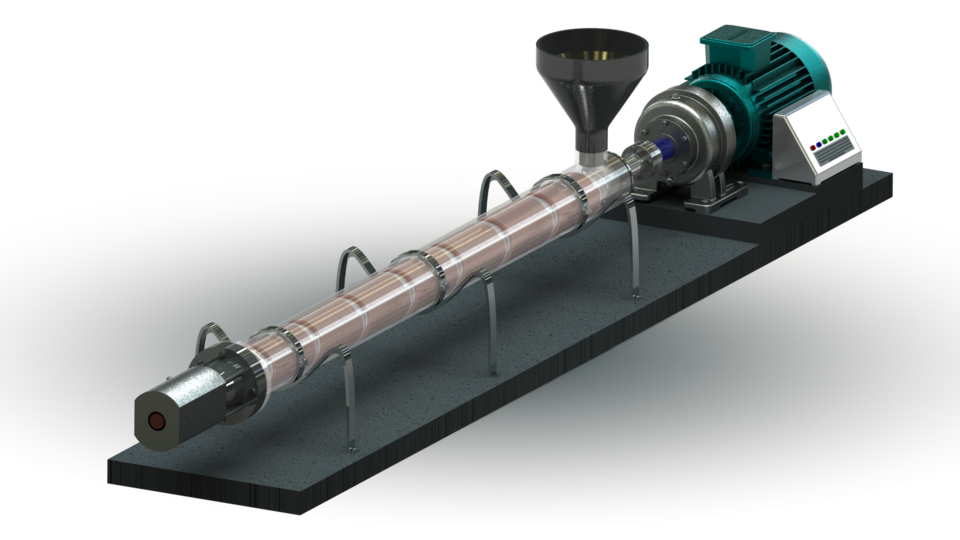

- Рабочий орган, создающий необходимое давление для перемещения сырья от узла загрузки до формующих насадок. Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры.

- Экструзионная головка (иначе – фильера), задающая форму получаемых изделий.

- Механический привод (двигатель и редукторная система), создающий и передающий на рабочий орган необходимое усилие.

- Системы контроля и управления, поддерживающие необходимый технологический режим.

Загруженное в виде гранул, порошка или лома сырье под действием рабочего органа перемещается в рабочую зону корпуса, где под действием давления, трения и подаваемой извне температуры нагревается и плавится до состояния, требуемого по условиям технологического процесса.

В ходе движения в полости корпуса сырье тщательно перемешивается до однородной гомогенизированной массы.

Под действием высокого давления расплав продавливается через сетчатые фильтры и формующие головки, где происходят его окончательная гомогенизация и придание заданного профиля.

Затем, охлаждаясь естественным или принудительным способом, он полимеризуются, и в итоге получаются изделия необходимой конфигурации с заданными физическими и механическими свойствами.

Видео: «Как работает экструдер?»

Виды экструдеров

Современные экструзионные установки различаются как по схеме рабочего органа, так и по своему целевому предназначению.

Экструдеры одношнековые и двухшнековые

Шнековые (червячные) экструдеры – наиболее распространенные, так как практически в полной мере отвечают всем требованиям технологического процесса. Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Лопасть шнека экструдера захватывает сырье в области загрузки и перемещает последовательно по всей длине цилиндра корпуса, через зону нагрева, гомогенизации и формовки. В зависимости от технологической карты и вида исходного материала шнеки могут быть нормальными или быстроходными, цилиндрической или конической формы, сужающиеся к выходу. Одним из главных параметров является соотношение рабочего диаметра шнека к его длине. Различаются также шнеки шагом витков и их глубиной.

Однако одношнековые экструдеры не всегда применимы. Например, если в качестве сырья используется порошковый полуфабрикат, один винт не справится с тщательным его перемешиванием в ходе расплавления и гомогенизации.

В подобных случаях применяют двухшнековые экструдеры, винты которых могут находиться во взаимном зацеплении, совершать параллельное или встречное вращательное движение, иметь прямую или коническую форму.

В результате процессы разогрева, смешения и гомогенизации проводятся более тщательно, и на головку поступает полностью однородная и дегазированная масса.

Нельзя не отметить, что в некоторых технологических процессах применяются экструдеры и с большим количеством шнеков – до четырех, а кроме того, существуют и планетарные автоматы, когда вокруг центрального винта вращается до 12 сателлитных.

Это бывает необходимым при работе с некоторыми видами пластиков, которые под действием высоких температур имеют свойство к деструкции – потере физических качеств. Таким образом, их нагрев в подобных экструдерах осуществляется за счет силы трения и создаваемого высокого давления.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в большинстве случаев производится именно методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используют одно- или двухшнековые аппараты с соответствующими формующими головками.

Ассортимент весьма обширен – от тонких нитей или полос до листов, крупных панелей и сложных по геометрии профилей. Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Добавка в полимер специальных компонентов позволяет выпускать сложные композиты, например, дерево-пластиковые конструкции, которые также часто применяются при изготовлении различных строительных конструкций.

Экструдер для производства труб

При производстве трубной продукции очень важным условием является отсутствие в гомогенизированной смеси пузырьков газа, поэтому экструдеры для труб в обязательном порядке оснащаются системой дегазации. Обычно это – двухшнековые установки, в которых, помимо прочего, применяются так называемые барьерные шнеки, надежно разделяющие еще твердый полуфабрикат от полностью расплавленного. Это обеспечивает полную однородность состава, что очень важно для эксплуатационных качеств выпускаемой трубы.

Экструдеры для полиэтилена

Все полимерные пленки изготавливаются исключительно способом экструзии. Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях используются круглые щелевые фильеры большого диаметра – пленка получается в виде рукава.

Мини экструдеры для пленки производят полиэтилен шириной рукава до 300мм и толщиной до 600 мкм. Небольшой размер устройства позволяет установить его даже в обычном помещении.

Экструзионные линии

В промышленных условиях экструдер – это один из главных компонентов целой экструзионной линии, которая включает, помимо него, ряд других установок и механизмов:

- Система подготовки и загрузки сырья – иногда полуфабрикат нуждается в предварительной просушке и калибровании перед подачей в загрузочный бункер.

- Система охлаждения – устанавливается на выходе экструдера для ускорения процесса полимеризации изделий. Могут быть различного типа – воздушные или в виде охлаждающих ванн.

- Механизмы протяжки готовых профилей.

- Маркирующие и ламинирующие системы различного принципа действия.

- Намоточные и отрезные механизмы для приведения изделий в требуемый для складского хранения и транспортировки вид.

Могут использоваться и другие механизмы и технологические устройства для автоматизации непрерывного процесса производства.

Производители экструзионных линий

Экструзионные линии пользуются огромным спросом, и их производство налажено во многих странах Европы и Азии. Традиционными лидерами в производстве подобного оборудования считаются австрийские производители, практикующие выпуск подобных линий еще с середины прошлого столетия. Европейские системы всегда отличали высочайшее качество, использование самых современных инновационных разработок в области технологии обработки пластмасс.

В последнее время на рынок экструзионных линий активно поставляется продукция китайских производителей. Вопреки расхожему мнению, это вовсе не говорит о ее низком качестве – и надёжность, и характеристики выпускаемого оборудования в целом отвечают современным требованиям. Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Стараются не отстать от жизни и отечественные промышленники. Так, пользуются спросом экструзионные линии «Полипром Кузнецк», выпускаемые в Пензенской области, или «Группы компаний СТР» из подмосковных Подольска и Воскресенска.

Цена на экструдеры для пластика варьируются от страны-производителя и индивидуальных характеристик устройства.

Экструдер для производства изделий и из пластика

Одна из наиболее сложных экологических проблем мировой экономики – это утилизация химически опасных предметов, в первую очередь, изделий из ПВХ пластика. Многочисленные компании и индивидуальные предприниматели теряют миллионы, которые приходится платить за утилизацию использованной тары, изделий из поливинилхлорида. А затем вновь тратят деньги на покупку сырья!

Принципиальное решение

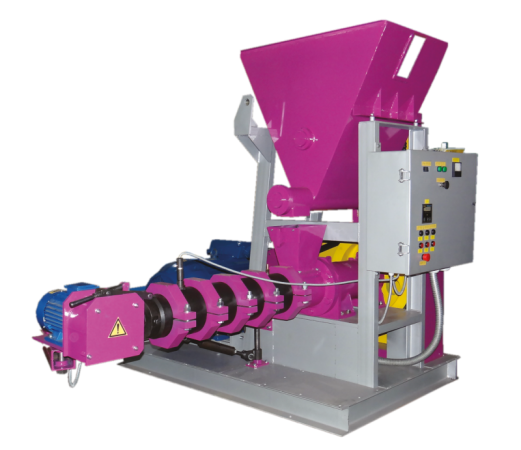

Есть простой, надежный и действенный способ решения проблемы – купить экструдер для пластика. Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Таким образом, используя технологию экструзии пластмасс можно развивать бизнес, собственное дело, предлагая недорогое сырье, которое получается из отходов производства. В обозримом будущем проблемы с вторсырьем (а именно в эту категорию входит большинство пластиковых отходов) не будет. А ведь именно сырье у производителей составляет большую часть расходов. Очевидно, что в современных условиях возможность переработки и повторного использования полимерных материалов — простое и эффектное решение для бизнеса!

Стоит более подробно изучить вопрос и разобраться, как работает экструдер пластмасс, и какие перспективы есть для ведения такого бизнеса.

Суть процесса

Экструзия представляет собой относительно простой технологический процесс, при котором на специальной линии (в нашем случае – изготовленной инженерами на территории России, на 100% из отечественных комплектующих) происходит процесс переработки сложных композиций, разнородного пластикового сырья. Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

Общее устройство и принцип работы

оборудованияExtruder – это достаточно сложное электромеханическое устройство, предназначенное для переработки использованного поливинилхлорида и изготовления пластмассовых профильных небольших гранул. Такое сырье из полимеров можно в дальнейшем использовать для нового производства разнообразной ПВХ продукции или организации хранения сырья для его последующей продажи.

Специализированная компания «Полимермаш-Сервис» специализируется на изготовлении оборудования и специализированных линий по изготовлению сырья из переработанного пластика. Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Конструктивные особенности

Экструдер полимеров состоит из следующих основных узлов и деталей:

- Прочный стальной корпус (цилиндр), оснащенный системой нагрева пластмасс до необходимой температуры. Используются керамические нагревательные элементы.

- Приемный бункер. Экструзионная линия начинается именно с этого элемента.

Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.

Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе. - Экструзионная головка. Другое название этой детали – фильера, она и задает необходимую форму полимеров.

- Приводной механизм. Состоит из электродвигателя и системы редукторов, с помощью которых происходит передача необходимого усилия и обеспечение работы одношнековой машины и происходит процесс переработки полимеров.

- Система управления. Стационарный или выносной пульт, с помощью которого управляется процесс экструзионной переработки пластмасс.

Схема работы

Сформированная технологическая линия российского производства отвечает всем необходимым требованиям по надежности и долговечности работы и позволяет осуществлять переработку пластиков на профессиональном уровне. Экструзия заключается в последовательном выполнении следующих операций:

Экструзия заключается в последовательном выполнении следующих операций:

- сырье в виде гранул, порошка или лома пластика поступает в приемный отсек;

- перемешанная масса направляется в рабочую зону одношнекового экструдера, где не нее воздействуют: давление, небольшая сила трения, подаваемая снаружи повышенная температура;

- под воздействием тепла, происходит нагревание пластмасс и их плавление до состояния, позволяющего продолжать экструзию далее;

- в ходе продвижения по направлению к фильере происходит тщательное перемешивание пластиковой массы, в результате чего, к моменту поступления в формирующие головки полихлорвинил имеет единую однородную форму, подготовленную к выдавливанию;

- для повышения качества изделий, перед окончательным формированием гранул, масса проходит под высоким давлением через специальный сетчатый фильтр, где удаляются различные мельчайшие посторонние предметы;

Далее сырье упаковывается и укладывается на хранение либо передается заказчик для переработки и производства новых изделий. Хранить гранулы можно неограниченное время!

Хранить гранулы можно неограниченное время!

Вот так работает экструзионная линия. Ничего сложного в работе экструдера нет. Главное, после принятия решения на покупку данного оборудования, сделать правильный выбор и обратиться к профессионалам.

Отличные перспективы

Метод экструзии используется повсеместно, до 50% термопластов подвергается переработке данным способом. Экструзия позволяет изготавливать из ПВХ следующие материалы:

- пленки;

- листы;

- трубы;

- шланги;

- капилляры;

- прутки;

- сайдинг;

- профильную продукцию независимо от степени сложности и конфигурации;

- нанесение полимерного материала на элементы электропроводов;

- изготовление многослойных элементов и деталей.

При этом количество переработанного термопласта с помощью экструдеров год от года растет. Сейчас на рынке сложилась ситуация, при которой спрос на переработку превышает предложение. А значит, созданы условия для открытия собственного бизнеса!

Выгодное предложение

ООО «Полимермаш-Сервис» предлагает на выгодных условиях приобрести одношнековый экструдер для переработки полимеров, а также ряд другого востребованного на рынке производственного оборудования. Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Каждая установка, прежде чем поступить в продажу, проходит испытание под нагрузкой, проверку надежности и эффективности работы. В качестве дополнительной услуги выполняем комплекс работ по подготовке экструдеров и производственных линий к вводу в эксплуатацию. Если потребуется – инженеры компании проведут подготовку персонала компании-заказчика.

С нами выгодно сотрудничать. Обращайтесь, господа предприниматели!

Экструдер ЭПС 125×30

|

|

Экструдер эпс 150х30, назначение, описание, преимущества выбора

Полимерное покрытие, нанесенное на металлические поверхности трубопроводов, существенно увеличивает эксплуатационный ресурс изделий, защищает от коррозии. Использование специального оборудования позволяет повысить эффективность, качество готовой продукции.

Назначение

Экструдер эпс 150х30 предназначен для переработки гранулированных полимерных материалов и передачи расплавленной смеси в экструзионную головку для последующего нанесения массы на металл. Конструктивные особенности экструдера позволяют использовать агрегат в закрытых помещениях, с соблюдением всех установленных требований и правил пожарной, экологической безопасности.

Основные технические характеристики

Прежде чем принять окончательное решение на покупку ЭПС, рекомендуем изучить эксплуатационные параметры оборудования. Экструдер может быть использован в процессе наложения полимерного покрытия на стальные трубы диаметром от 57 до 820 мм. Привод назад осуществляется за счет трехфазного электродвигателя, также работу системы обеспечивают электронагреватели и вентиляторы. Суммарная потребляемая мощность установки составляет не более 320 кВт, производительность – до 750 кг/ч Предусмотрена возможность регулировкитемпературы, подогреваемой смеси, в пределах 0 — 400°С.

- платформа установки с механизмом перемещения назад;

- массивный корпус;

- шнек;

- редуктор с узлом упорного подшипника;

- электрический привод;

- пульт управления;

- шкаф частотного преобразователя;

- бункер;

- электрооборудование.

Правильный выбор

Если по вышеперечисленным параметрам модель ЭПС подходит, приобрести установку на выгодных условиях можно у нас.

В каталоге представлен широкий выбор оборудования, предназначенного для производства и переработки полимерных материалов. На установки предоставляется гарантия качества, надежности, долговечности эксплуатации. Доставка осуществляется по всей территории России и в страны СНГ. Не было ни одного случая возврата назад по причине неэффективности работы. География поставок постоянно расширяется, благодаря балансу реализуемого оборудования в соотношении цены и качества.

Экструдер ЭПС 20×25

| Экструдер ЭПС 25×25

|

Экструдер ЭПС 32×25

|

Экструдер ЭПС 32×30

|

Экструдер ЭПС 45×25

|

Экструдер ЭПС 45×30

|

Экструдер ЭПС 48×25

|

Экструдер ЭПС 63×25

| Экструдер ЭПС 63×30

|

Экструдер ЭПС 75×25

|

Экструдер ЭПС 75×30

|

Экструдер ЭПС 90×25

| Экструдер ЭПС 90×30

|

Анализ конструкций современных экструдеров российского производства

Автор: Сырокоренский Илья Сергеевич

Рубрика: Технические науки

Опубликовано в Молодой учёный №31 (217) август 2018 г.

Дата публикации: 06.08.2018 2018-08-06

Статья просмотрена: 842 раза

Скачать электронную версию

Скачать Часть 1 (pdf)

Библиографическое описание: Сырокоренский, И. С. Анализ конструкций современных экструдеров российского производства / И. С. Сырокоренский. — Текст : непосредственный // Молодой ученый. — 2018. — № 31 (217). — С. 36-40. — URL: https://moluch.ru/archive/217/52263/ (дата обращения: 21.09.2022).

С. Анализ конструкций современных экструдеров российского производства / И. С. Сырокоренский. — Текст : непосредственный // Молодой ученый. — 2018. — № 31 (217). — С. 36-40. — URL: https://moluch.ru/archive/217/52263/ (дата обращения: 21.09.2022).

В статье проведен анализ конструкций современной экструзионной техники отечественного производства, рассмотрены технические характеристики и области применения наиболее часто встречающихся на российских предприятиях экструдеров ШТАК и ЭУИ, а также обобщена теоретическая информация о конструктивных особенностях шнековых устройств.

Ключевые слова: экструзия, шнековые устройства, экструдер, шнек, матрица, шаг нарезки витка, зацепление шнеков.

Основной технологической машиной в производстве экструдированных продуктов питания является экструдер.

Экструдер — это машина для непрерывной переработки пищевого сырья в гомогенный расплав и придания ему заданной формы по средствам продавливания через экструзионную головку, поперечное сечение которой на выходе соответствует конфигурации готового изделия.

Классификация основных типов экструдеров показана на рисунке 1.

В настоящее время шнековые экструдеры получили самое широкое распространение и применение в пищевой промышленности, в том числе при производстве снеков.

Рис. 1. Классификация экструдеров

Производительность, надежность и устойчивость процесса таких экструдеров определяется основным рабочим органом — шнеком, основными геометрическими параметрами которого являются: диаметр шнека, длина, глубину нарезки, шаг винтовой нарезки, ширина гребня витка, величина зазора между гребнем шнека и внутренней стенкой цилиндра, угол подъема винтовой линии нарезки шнека и число заходов нарезки шнека.

По количеству основных рабочих органов шнековые экструдеры делят на одношнековые и двухшнековые.

Достоинствами одношнековых экструдеров является их дешевизна, простота изготовления, возможность восстановления изношенного шнека. Однако одношнековые экструдеры обладают рядом существенных недостатков: низкое качество смешения сырья, подъемы давления из-за затора продукта в предматричной зоне, отсутствие самоочистки, сложность перехода к новым рецептурам (сырью) из-за необходимости разбора экструдера и ручной очистки рабочих органов и корпуса, высокие эксплуатационные расходы из-за большого объема работ по обслуживанию.

Вследствие сложности конструкции двухшнековые экструдеры обладают более высокой себестоимостью, чем одношнековые экструдеры эквивалентной производительности. Так же недостатком двухшнековых экструдеров является высокий износ шнеков. При этом в двухшнековых экструдерах достигается полная гомогенизация сырья с естественным уровнем влаги между собой и с добавляемой жидкостью, даже при высоких концентрациях жиров и сахаров.

По расположению шнеков в рабочей камере экструдера двушнековые экструдеры классифицируют на экструдеры с зацепляющимися и незацепляющимися шнеками. Зацепляющиеся шнеки обладают эффектом самоочистки, что позволяет избежать прилипания и пригорания экструдата к шнеку и стенкам корпуса.

Как зацепляющиеся, так и не зацепляющиеся шнеки могут вращаться в одну (сонаправленно), так и в противоположно направленные стороны.

Вторым не менее важным рабочим органом экструдера является формующая матрица. В настоящее время за счет признания высокой надежности и технологичности шире распространены стационарные формующие матрицы. Фильеры матриц служат для формования готового продукта под действием высокого давления [1].

Фильеры матриц служат для формования готового продукта под действием высокого давления [1].

Отечественные экструдеры, хотя и уступают по качеству работы экструдерам зарубежного производства, но остаются привлекательными за счет низкой стоимости. В настоящее время ведущими отечественными фирмами, выпускающими экструдеры, являются ООО «Апрель» — экструдеры марки ШТАК и «Русская трапеза» — экструдеры марки ЭУИ.

Компания ООО «Апрель» разрабатывает экструдеры и технологические линии на их основе для производства широкого ассортимента экструдированных продуктов питания с 1998 г. Наиболее популярными экструдерами этой фирмы являются экструдеры ШТАК-50М и ШТАК-80М.

Рис. 2. Экструдер двухшнековый ШТАК-50М (справа) и ШТАК-80М (слева)

Экструдер ШТАК-50М отличается от аналогов простотой конструкции и эксплуатации. Комплектация штатного исполнения: 3 корпуса, дозатор сухих компонентов с бункером-накопителем объемом 0,3 м3 с ворошителем, насос-дозатор жидких компонентов, шкаф управления, навесное режущее устройство и матрица с вкладышами. Экструдер ШТАК-80М — единственный одношнековый экструдер российского производства максимально приближенный по технологическим возможностям к двушнековым машинам. Он отличается хорошей управляемостью, высокой ремонтопригодностью и удобством обслуживания. Внешний вид экструдеров представлен на рисунке 2, технические характеристики приведены в таблице 1.

Экструдер ШТАК-80М — единственный одношнековый экструдер российского производства максимально приближенный по технологическим возможностям к двушнековым машинам. Он отличается хорошей управляемостью, высокой ремонтопригодностью и удобством обслуживания. Внешний вид экструдеров представлен на рисунке 2, технические характеристики приведены в таблице 1.

Таблица 1

Технические характеристики экструдеров компании «Апрель» [2]

Параметр, ед. измерения | Величина | |

ШТАК-50М | ШТАК-80М | |

Диаметр шнека, мм | 60 | 80 |

Мощность главного привода, кВт | 45 | 45 |

Установленная мощность приводов, кВт | 53 | 48 |

Производительность на штатной матрице, кг/час | 220 | 220 |

Рабочее давление перед матрицей, МПа | 12–20 | 10–15 |

Расход воды на охлаждение (постоянный), л/час | 60 | 60–80 |

Габариты, мм | 2700х2100х650 | 2700х2800х650 |

Масса экструдера, кг | 1200 | 1000 |

В настоящее время одно из основных направлений компании «Русская трапеза» — выпуск экструдеров. Более востребованные экструдеры компании: модели ЭУ1-И и ЭУ2.

Более востребованные экструдеры компании: модели ЭУ1-И и ЭУ2.

Экструдер ЭУ1-И — это одношнековый экструдер. Турбоузел, расположенный в предматричной зоне экструдера, обеспечивает: выравнивание давления по всей плоскости матрицы, стабильную форму продукции и увеличение срока службы основных узлов. Экструдер ЭУ2 — это двухшнековый экструдер, с длинной рабочей зоной для хорошей «проварки» предварительно подготовленного сырья. Внешний вид экструдеров представлен на рисунке 3, технические характеристики приведены в таблице 2 [3].

Рис. 3. Экструдер одношнековый ЭУИ-1 (слева) и двухшнековый ЭУИ-2 (справа)

Таблица 2

Техническая характеристика экструдеров компании «Русская трапеза»

Параметр, ед. измерения | Величина | |

ЭУИ-1 | ЭУИ-2 | |

Производительность (до), кг/ч | 180 | 300 |

Частота вращения шнека, об/мин | 0–500 | 10–300 |

Суммарная мощность, кВт | 30/60 | 50 |

Габаритные размеры, мм | 2500х2000х900 | 2500х850х2000 |

В заключение необходимо отметить, что лабораторные исследования и выпуск экспериментальной продукции целесообразно осуществлять с помощью экструдеров малой производительности, отличающихся большим количеством режимов и универсальностью.

Литература:

- Аксенова О. И. Совершенствование процесса и аппарата для производства экструдированного корма: дис. … магистра технических наук. Университет ИТМО, Санкт-Петербург, 2016.

- Экструдеры штак // главная. URL: http://www.shtak.com (дата обращения: 1.08.2017).

- Экструдеры пищевые // Холдинг Русская Трапеза. URL: https://r-t.ru/ehkstruzionnye-ustanovki.html (дата обращения: 17.01.2018).

Основные термины (генерируются автоматически): экструдер, внешний вид экструдеров, диаметр шнека, техническая характеристика экструдеров компании, шнек, экструдер марки, экструдированный продукт питания.

Ключевые слова

матрица, экструдер, экструзия, шнековые устройства, шнек, шаг нарезки витка, зацепление шнековэкструзия, шнековые устройства, экструдер, шнек, матрица, шаг нарезки витка, зацепление шнеков

Похожие статьи

Получение композита на основе вторичного полимерного сырья.

..

..Пресс-валковый экструдер (рис. 5) содержит два основных узла — шнековый пресс, для предварительного уплотнения материала, и. При переработке материалов с малой насыпной массой и волокнистой структурой происходит его «запрессовка» в шнековой части агрегата.

Похожие статьи

Получение композита на основе вторичного полимерного сырья…

Пресс-валковый экструдер (рис. 5) содержит два основных узла — шнековый пресс, для предварительного уплотнения материала, и. При переработке материалов с малой насыпной массой и волокнистой структурой происходит его «запрессовка» в шнековой части агрегата.

Общее представление об экструзии

Из истории экструзии

Экструзионные установки для переработки полимеров появились в 30-е годы XX века. Первый термопласт появился в Германии около 1935 года (инженер — Пуаль Трестер). До этого момента экструдеры служили для переработки каучука (шнековые или поршневые экструдеры с паровым подогревом и с малым соотношением длина/диаметр). После 1935 года появились экструдеры большей длины, оснащенные электронагревателями. Примерно в это же время были сформулированы основные принципы экструзии термопластов итальянцем Р. Коломбо, который совместно с К. Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. С 1950-х годов внимание к устройству экструдеров и совершенствованию процесса экструзии усилилось: внедрялись новые технологии, проводились исследования. В последнее время было разработано новое поколение машин с более эффективным смешением и диспергированием полимеров.

До этого момента экструдеры служили для переработки каучука (шнековые или поршневые экструдеры с паровым подогревом и с малым соотношением длина/диаметр). После 1935 года появились экструдеры большей длины, оснащенные электронагревателями. Примерно в это же время были сформулированы основные принципы экструзии термопластов итальянцем Р. Коломбо, который совместно с К. Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. С 1950-х годов внимание к устройству экструдеров и совершенствованию процесса экструзии усилилось: внедрялись новые технологии, проводились исследования. В последнее время было разработано новое поколение машин с более эффективным смешением и диспергированием полимеров.

Описание технологического процесса экструзии пленки

Экструзия — метод формования в экструдере для пленки изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

Представим схему оборудования для производства рукавной пленки:

Основными элементами экструдера являются следующие агрегаты:

- бункер для загрузки сырья,

- шнек и цилиндр для расплава сырья,

- фильтр с сеткой для очистки материала,

- формующая головка с воздушным кольцом для формирования материала,

- устройство вытяжки материала,

- устройство намотки готового материала,

- блок управления экструзионной установкой.

Процесс внутри шнековой пары

Термопластичный полимер в процессе экструзии последовательно переходит сначала из твердого состояния (в виде гранул) в расплав, а затем вновь в твердое состояние (в виде пленки) после выхода из формующей оснастки.

Структуру твердого полимера составляют длинные молекулы (макромолекулы), свернутые в клубок или переплетенные между собой, формирующие высокоупорядоченные кристаллические или неупорядоченные аморфные образования. Отдельные фрагменты полимерных цепей находятся в непрерывном движении под действием тепловой энергии.

При нагреве, с возрастанием температуры, увеличивается подвижность молекул, разрушаются кристаллические образования, молекулы принимают клубкообразную или спиральную форму и начинают смещаться относительно друг друга. Полимер из твердого состояния переходит в расплав. У полимеров кристаллической структуры этот переход отвечает узкому интервалу температур, а у аморфных — широкому. В интервале между температурами плавления и разложения полимер находится в вязкотекучем состоянии. Именно в состоянии расплава материал экструдируется. Реальный интервал температур переработки несколько уже, чем интервал между температурой плавления и разложения, так как, с одной стороны, необходимо иметь достаточно подвижный расплав, а с другой стороны, необходимо избежать разложения полимера при экструзии.

Именно в состоянии расплава материал экструдируется. Реальный интервал температур переработки несколько уже, чем интервал между температурой плавления и разложения, так как, с одной стороны, необходимо иметь достаточно подвижный расплав, а с другой стороны, необходимо избежать разложения полимера при экструзии.

Технологический процесс экструзии полимерного сырья состоит из последовательного проталкивания материала вращающимся шнеком по зонам:

- питания (I),

- пластикации и плавления (II),

- дозирования расплава (III),

- продвижения расплава в каналах формующей головки.

Схема одношнекового экструдера

Основные типы шнеков

Зоны технологического процесса экструзии

Деление шнека на зоны I-III осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов, начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Питание шнека зависит от формы частиц сырья и их плотности. Гранулы, полученные резкой заготовки на горячей решетке гранулятора, не имеют острых углов и ребер, что способствует их лучшей сыпучести. Гранулы, полученные холодной рубкой прутка-заготовки, имеют острые углы, плоское сечение среза, что способствует их сцеплению и, как следствие, худшей сыпучести. При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем могут быть сделаны полости для циркуляции охлаждающей воды (Источник: инструкция пользователя. Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

Компания «Эксимпак-Оборудование» уже более 20 лет занимается поставкой экструзионной техники на отечественный рынок и рынки стран СНГ — от простых ПВД/ПНД однослойных моделей производства рукавной пленки шириной до 700 мм (например, модель YF-MHB-45) до многослойных A-B-C экструдеров производственной мощностью до 300 кг продукции в час. Покупатели могут не сомневаться в “тотальной” компетентности наших технологов относительно всего, что происходит внутри и снаружи шнека; равно как и надежность наших машин также не подлежит сомнению.

Что такое экструдер, как он устроен и где применяется. Экструдер что это такое

Автор Мастер М На чтение 12 мин Просмотров 40 Опубликовано

Содержание

- Что такое экструдер и экструзия

- Устройство и принцип работы экструдера, что это такое

- О конструкции одношнекового экструдера.

- Экструзия пленки

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

- Виды экструдерных машин

- Области применения экструдеров

- Принцип работы экструдеров

- Принцип работы экструдера

- Типы экструдеров

- Виды экструдеров

- Классификация

- Принципы работы

- Устройство экструдера

Диаметр и скорость вращения шнека определяют производительность экскаватора. Болтовые винты или дополнительные встроенные катушки, разделяющие винт на зоны, способствуют его увеличению.

Что такое экструдер и экструзия

Экструзия исключает из производственного цикла затраты времени. Это быстрый и недорогой способ производства пленок, труб, профилей и других изделий из многостороннего сырья. В этой статье объясняется, что такое экструдер, как происходит процесс экструзии полиэтилена, и анализируются тонкие оттенки технологии экструзии.

Процесс экструзии происходит при нагревании полимера до максимальной температуры 250 0c. Производство осуществляется со скоростью до 120 м/мин. Примерно 30 % от общего объема полимера перерабатывается методом экструзии с использованием экструдера. Давайте попробуем разобраться в сложностях этого процесса.

Производство осуществляется со скоростью до 120 м/мин. Примерно 30 % от общего объема полимера перерабатывается методом экструзии с использованием экструдера. Давайте попробуем разобраться в сложностях этого процесса.

Экструзия полимеров — это технология литья изделий из термопластичных и сложных материалов в кохлер. Он осуществляется путем подачи (под давлением) однородного расплава через щель в головке экструдера.

Щель имеет специфическую форму, которая определяет геометрию изделия — обводной стены, мембраны и оконного профиля ПВХ. В качестве сырья используются полиэтиленовые шарики ПВД и ПНД, полипропилен, ПВХ, полистирол и другие полимеры.

Экструзия включает в себя следующие этапы.

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Учитывая, что термины «экструдер» и «экструзия» уже являются синонимами, становится ясно, что внеклассная работа является основным видом обучения на экструзионной линии.

Внеурочная пластика условно делится на три зоны: зарядка, мегакомпрессия и дозировка.

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно: Экструдеры различаются по типу и количеству шнеков. Экстракторы изготавливаются в виде винтовых, двухсистемных, многовинтовых, дисковых и многодисковых экстракторов.

О конструкции одношнекового экструдера.

Внутри втулки (трубки) с толстыми стенками вращается винт — металлический стержень с винтовой спиралью. Шнек перемещает гранулы к экструзионной головке. Корпус окружен частью зажимного нагревателя, который нагревает металл и расплавляет полимер. Полимер прижимается винтом к внутренней поверхности трубки. Теплая» часть оборудования помещена в водоохлаждаемый корпус и теплоизолирована.

Экструзия пленки

Наиболее популярными литыми изделиями, получаемыми методом экструзии, являются листья. Они изготавливаются из полистирола, полипропилена, полиамида, лавы, поликарбоната и ПВХ, самыми популярными являются, конечно же, мембраны высокого и низкого давления. В данном примере мы рассмотрим этапы, на которых этот материал попадает во внеклассный выпуск.

Имеются два метода экструзии пленки.

Читайте также о том, какие дефекты могут возникать при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер запускается роскошной пленкой через кольцевую щель в матке. Визуально он выглядит как компактный цилиндрический фильм, выходящий из утробы матери. Воздух подается под давлением через шпиндель, который представляет собой отверстие в центре маточника.

В зависимости от ориентации трубы, экструзия полиэтилена может охлаждаться двумя способами.

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

После охлаждения мембрана складывается в специальные «щечки» на ткани и проходит через цилиндр для сжатия воздуха. Готовый материал отправляется на намотку.

Чем быстрее охлаждается расплав полиэтилена при выходе из экструдера, тем более прозрачной и блестящей будет пленка. Почему так происходит; причина в том, что при охлаждении в пленке образуются два типа молекулярной структуры: кристаллы и амфоры.

По мере медленного охлаждения материала макромолекулы полимера способны образовывать кристаллы, и экструдированная пленка становится мутной и менее эластичной, но стабильной. При быстром охлаждении кристаллы не слипаются, а промежутки между ними заполняются амфорой, что придает пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстия в фильере экструдера для плоских листов затачиваются в тонкие щели. Пленка выходит из матрицы в виде непрерывного листа определенной толщины и ширины.

Существует два варианта охлаждения пленок, полученных методом плоского листа

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0 С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен прокатывается через натяжные ролики.

Система подготовки и подачи сырья. Этот блок особенно важен для производства композитных материалов. В некоторых случаях сырье необходимо дополнительно высушить, откалибровать и измельчить.

Виды экструдерных машин

Все экструдеры, независимо от их применения, состоят из основного рабочего механизма.

- Асинхронного электродвигателя.

- Бункера загрузки.

- Шнека.

- Нагревательного элемента.

- Экструдерной головки.

Современные экструдеры делятся на различные категории, в зависимости от типа транспортного механизма, которым они отличаются.

- одношнековые, двухшнековые, многошнековые агрегаты;

- поршневые;

- плунжерные экструдеры;

- дисковые, многодисковые;

- комбинированные.

Отвертки — самые простые и самые популярные. Винт занимает центральную часть всего устройства. Их функции аналогичны функциям обычных мясорубок.

Их функции аналогичны функциям обычных мясорубок.

Шнековые экструдеры поставляются с:.

- параллельные и конические;

- с нормальными оборотами и скоростные;

- сонаправленные и вращающиеся в противоположных направлениях.

На сайте Industrial Systems and Components представлены разнообразные экструдеры для различных областей применения.

Наиболее популярные модели включают

Упаковочные пленки для мелкой упаковки

Листы полиэтилена для гибкой упаковки

Глянцевые кабельные каналы

Упаковка для стекла, электроники и других чувствительных продуктов

Области применения экструдеров

Технология обработки материалов широко используется в самых разных областях.

- Сельское хозяйство (изготовление комбикормов для животных, парниковых пленок).

- Пищевая промышленность (кондитерские изделия, макаронные, детское питание, жевательные резинки, кукурузные хлопья).

- Изготовление упаковочных материалов, многослойных пакетов, термоусадочных пленок.

- Канцтовары, полиграфия, ламинирование, принтерная печать, изготовление гидрогелей для 3D-печати.

- Строительные материалы (экструзия пеноблоков, утеплителей, профилей ПВХ, полистирола, полипропилена).

- Производство пластиковых трубопроводов.

- Химическая промышленность (изготовление удобрений, изделий из силикона, резины).

- Металлообработка (алюминиевый профиль).

- Экструзия кабельных покрытий, термоусадочных трубок.

- Альтернативная энергетика (твердое биотопливо).

Форма конечного продукта зависит от типа поперечного сечения отверстия калибратора. Если экструзия проходит через щелевидное сечение, то на выходе получается листовой продукт. Если поперечное сечение имеет форму кольца, получаются трубки (макароны).

Принцип работы экструдеров

Схема расположения экструдера.

Машина состоит из трех частей: .

В первом отделении экструдера (зона загрузки) гранулированное сырье, полимерный порошок или переработанные отходы подаются в бункер и поступают на вращающиеся с помощью электропривода лопасти шнека. Гранулы подаются под действием силы тяжести или сжатого воздуха из компрессора. По мере поступления все новых и новых порций полимер постепенно переходит в более горячую часть и, наконец, достигает зоны плавления. В этом месте глубина резьбы и расстояние между витками резьбы намного меньше, чем в других частях. При увеличении давления пластиковый колпачок прижимается к теплой стенке и сильно сжимается.

Гранулы подаются под действием силы тяжести или сжатого воздуха из компрессора. По мере поступления все новых и новых порций полимер постепенно переходит в более горячую часть и, наконец, достигает зоны плавления. В этом месте глубина резьбы и расстояние между витками резьбы намного меньше, чем в других частях. При увеличении давления пластиковый колпачок прижимается к теплой стенке и сильно сжимается.

Затем расплав продавливается через сито с тонкими и толстыми отверстиями перед головкой в загрузочной зоне экструдера. Основная задача пакета сит заключается в гомогенизации расплава и улучшении удаления более мелких загрязнений. Это особенно важно для производства тонких, полупрозрачных пленок, которые склонны к разрушению структуры и образованию отверстий в ткани в присутствии инородных частиц.

На последнем этапе экструдированный материал проходит через форматную насадку с поперечным сечением, определяемым составом продукта, который должен быть произведен.

Плавление полимерных гранул происходит в основном за счет сильной сдвиговой деформации спрессованного сырья.

Роскошные нагревательные элементы просто ускоряют процесс плавления. Если в результате внутреннего трения выделяется столько тепла, что его достаточно для определенного расплавления полимера, электрические нагревательные элементы автоматически отключаются, и система переходит в адиабатическую термодинамическую функцию.

Таким образом, расплав не только производится, но и может быть непосредственно преобразован в готовую продукцию, такую как упаковочные мембраны, пластиковые трубы и профили из ПВХ.

Принцип работы экструдера

Чтобы понять, как работают экструдеры, рассмотрим хорошо известную мясорубку. Принципы работы этих устройств во многом одинаковы. Экстравагант — это электромеханическое устройство, состоящее из различных основных групп.

- Цилиндр, в котором сырьё, перемешиваясь внутри, прогревается до заданной температуры. Уровень нагрева обычно устанавливается оператором. Он зависит от типа сырья, а точнее от температуры плавления полимера.

Обычно это несложные резистивные системы, отличающиеся надёжностью и долговечностью. Так, на нагрев цилиндра используют кольцевые нагреватели.

Обычно это несложные резистивные системы, отличающиеся надёжностью и долговечностью. Так, на нагрев цилиндра используют кольцевые нагреватели.Типы экструдеров

Как уже упоминалось выше, экстрактор иногда называют «экстрактором». Название происходит от того, что масса полимера в цилиндре перемешивается и движется по Архимедову винту.

Большинство экстракторов имеют один шнек и работают по тому же принципу, что и мясорубки. Однако некоторые продукты требуют более детального перемешивания сырья, поэтому используется механизм с двумя (а иногда и более) шнеками. Это необходимо, например, когда сырье представляет собой порошок. В таких случаях экструдер со шнеками не сможет достаточно перемешать его, создавая необходимое давление на выходе.

Виды экструдеров

Передовые профили из поливинилхлорида (ПВХ)

Самым простым и дешевым способом производства полимерных или сложных профилей является экструзия. Характер используемого сырья и сложность производимого продукта определяют выбор экструдера с одним или двумя шнеками и соответствующей маточной пластины.

Они используются для производства тонких нитей, полос, листьев, панелей и профилей сложной геометрии. Начало везде одинаково. В полимер могут быть добавлены различные добавки, что позволяет получать разнообразные сложные материалы для различных областей применения.

Втулки.

Пластиковые трубы производятся аналогичным образом. Специфика их производства заключается в особых требованиях полимерного союза. Горки не должны содержать пузырьков газа, которые вызывают нестабильность и хрупкость стенок трубок. Для этого на экструдеры устанавливаются кулаки. Кроме того, в трубных экстракторах используются болтовые узлы с двойной резьбой для обеспечения равномерного и равномерного нагрева сырья до необходимой температуры.

Производство ЧП.

Пластиковые мембраны всех типов также производятся методом экструзии. Для этого используются экструзионные экструдеры. Это позволяет определить необходимую толщину и ширину изделия. Составляющие единицы представлены мелкими прорезями. Иногда используется щелевая экструзия для напыления мембраны в виде рукавов. Машины для производства коротких полос компактны и имеют низкое энергопотребление.

Иногда используется щелевая экструзия для напыления мембраны в виде рукавов. Машины для производства коротких полос компактны и имеют низкое энергопотребление.

Технологические линии

В производстве экстракторы являются основными элементами экструзионной линии, которая также включает в себя множество других устройств.

Производственные линии также включают.

Система подготовки и подачи сырья. Этот блок особенно важен для производства композитных материалов. В некоторых случаях сырье необходимо дополнительно высушить, откалибровать и измельчить.

Система охлаждения. Сырье, поступающее от секционных мероприятий, еще теплое. Для максимально быстрого охлаждения используются системы воздушного или водяного охлаждения. Например, профили из ПВХ можно охлаждать в воздушных или водяных ваннах.Формы также необходимо охладить перед использованием. В противном случае, при недостаточном снижении температуры, форма может нагреться до высоких температур, и конечный продукт может потерять свою форму.

Качество готового продукта зависит от химического состава и консистенции сырья, подаваемого в экструдер. Термическая обработка и испарение полимера в вакуумной камере называются талью. После облекания бисера количество воздуха и влаги значительно уменьшается, а сырье практически не содержит примесей.

Классификация

Удлинительные линии выпускаются в различных исполнениях и спецификациях.

Рис. 2.Типы конфигурационных головок: а) прямоугольная — б) диагональная — в) прямоугольная.

РИСУНОК 3. Схема двухшнекового экструдера.

Принципы работы

Методы экструзии являются наиболее распространенным способом создания изделий из пластмассы.

В качестве сырья используются различные термопластичные полимеры, такие как полипропилен, полиэтилен, поливинилхлорид и полистирол.

Современное экструзионное оборудование использует технологии теплой, горячей или холодной экструзии.

Измельченный материал поступает в загрузочную камеру.

Обрезанный материал удерживается на месте винтом. При вращении в бочке он нагревается, становится плотнее и перемещается в зону ламинирования.

Он постепенно плавится и сжимается, скользя по винтам в зоне сжатия и извлекая форму композиции.

Устройство экструдера

Винты, шурупы или черви — основное внеклассное занятие.

Винты выпускаются в виде роликов или конусов, наклоненных к выходу. Они различаются по диаметру, длине, глубине и шагу.

Машины адаптированы к конкретным параметрам по когезии, вязкости, текучести и другим параметрам плавления.

Производственная линия управляется блоком управления в автоматическом режиме. Встроенные в машину датчики контролируют производственный процесс.

Процесс вибрации

Это делается для того, чтобы избежать образования воздушных пузырьков в расплаве и, соответственно, пустот и полостей в конечном продукте.

Дезертирство — это удаление влаги и воздуха путем испарения с использованием искусственного вакуума при высоких температурах.

Индепендент используется для производства сложных изделий с высокими требованиями к качеству: пластиковых профилей для окон, труб для воздуховодов, мембран.

Винты являются основным рабочим инструментом. Материал захватывается и перемещается через корпус машины к экструзионной головке, формирующей продукт. При движении по цилиндру материал сжимается, нагревается, размягчается и гомогенизируется. В результате работы шнека гомогенизированный, однородный расплав загоняется в составные узлы.

Преимущества роскошных одинарных и двойных болтов

Количество и тип винтов являются основными параметрами, определяющими производительность устройства.

Одношнековые экструдеры являются самым простым и распространенным вариантом машин, используемых в производстве пластиковых пленок и изделий из простых пластмасс. Поскольку все компоненты машины расположены компактно, все рабочие операции выполняются одним оператором.

Двухшнековые машины более мощные и эффективные, с высокой теплопроводностью. Их винты могут быть взаимосвязанными, параллельными или противоположными. Эти машины могут обрабатывать порошки ПВХ, которые не могут быть обработаны однокатушечными машинами.

Их винты могут быть взаимосвязанными, параллельными или противоположными. Эти машины могут обрабатывать порошки ПВХ, которые не могут быть обработаны однокатушечными машинами.

Они используются для смешивания различных видов полимерного сырья. Двухшнековые машины подходят для переработки гигроскопичных шариков. Часто они оснащены вентиляционной камерой.

|

Экструзией получают также некоторые изделия переменного сечения — например, гофрированные трубы. В зависимости от вида перерабатываемого материала, а также

от

устройства экструдера и дополнительного оборудования

скорость экструзии

может находиться в пределах от нескольких сантиметров до

нескольких

метров в минуту. В мебельной промышленности экструзия традиционно

используется для

изготовления пластиковых полозков для стекол, деталей

выдвижных ящиков

и направляющих элементов для них, шторных дверей,

кромочного пластика и

кромочных профилей, декоративных раскладок, рамочных

дверей, карнизов и

т.д. Экструзией из ПВХ иногда изготавливают легкие и

водостойкие

мебельные панели.  Наиболее широко осуществляется экструзия полиэтилена (ПЭ), полипропилена (ПП), полистирола (ПС), поликарбоната (ПК), полиамида (ПА), поливинилхлорида (ПВХ) , полиэтилентерефталата (ПЭТФ). За рубежом Быстро развивается экструзия высоконаполненных

полимеров

и различных композиционных материалов.

В последние годы становится популярной экструзия

биопластиков,

получаемых на основе природных полимеров, например

экструзия

термопластичных древесно-полимерных композитов.  Наиболее часто в

переработке

пластмасс применяют

шнековые (винтовые) экструдеры, именуемые также червячными

прессами.

Для

переработки трудноформуемых малопластичных материалов

используют

поршневые (плунжерные) экструдеры. Существуют также

дисковые,

барабанные и шестеренчатые экструдеры, но они не нашли

широкого

применения в промышленности. Наиболее часто в

переработке

пластмасс применяют

шнековые (винтовые) экструдеры, именуемые также червячными

прессами.

Для

переработки трудноформуемых малопластичных материалов

используют

поршневые (плунжерные) экструдеры. Существуют также

дисковые,

барабанные и шестеренчатые экструдеры, но они не нашли

широкого

применения в промышленности.Нагнетание материала — это основная функция экструдера, но далеко не единственная. Современные экструдеры позволяют эффективно смешивать различные материалы, тщательно их компаундировать, производить сушку рабочей смеси, осуществлять химическую модификацию (химические реакции) и т.  д. д.Как правило, оборудование применяемое в экструзии выстраивается в виде автоматизированной технологической линии, состоящей из загрузочных и дозирующих устройств, экструдера с фильерой, калибрационно-охлаждающих устройств, тянущих машин, пильных агрегатов, укладывающих устройств. В состав линии могут включаться также и некоторые другие виды оборудования и машин — оборудование для хранения и предварительной обработки материалов, отделочные машины, маркировочное и упаковочное оборудование, Устройство одношнекового экструдера В настоящее время в переработке пластических масс наиболее широко используют одношнековые экструдеры.  Принципиальная схема одношнекового экструдера (червячного пресса) Термопластичный материал из бункера 4 поступает в зону загрузки экструдера 5. Вращающийся шнек 6 увлекает и продвигает материал вдоль цилиндра. За счет трения материала о стенки цилиндра и поверхность шнека, а также при помощи нагревателей 7 материал разогревается до температуры плавления полимера (~150-200 C), перемешивается и уплотняется. Высокое давление, возникающее в уплотненной зоне, позволяет продавить вязкий компаунд через фильеру 8.  Выдавленный материал (экструдат)

9 выходит из

фильеры. Выдавленный материал (экструдат)

9 выходит из

фильеры.Основные узлы экструдера монтируются на станине 1. Вращение шнека осуществляется при помощи электродвигателя 2 и трансмиссии 3. Выдавленное изделие охлаждается и приобретает окончательные форму и размеры, например в калибраторе. Стабилизировать и протянуть профиль через калибратор помогает тянущее устройство. Шнеки современных экструдеров часто имеют сложную

геометрическую форму

и неравномерную нарезку,

подбираемую специально под конкретный материал и режим

работы.

Одношнековые экструдеры могут иметь

не только цилиндрическое, но и коническое исполнение шнека

и гильзы.

Конический шнек позволяет

эффективнее осуществить перемешивание компаунда, быстрее

поднять

давление расплава и сделать

машину более компактной и производительной. По характеру протекающих в канале

экструдера

процессов можно условно разделить шнек на несколько зон:

Ключевую роль в механике движения материала внутри экструдера во всех его фазах играют силы трения материала и расплава о стенки цилиндра и шнека. Процессы эти весьма сложные, описываются системами дифференциальных уравнений, которые сегодня решаются при помощи математических компьютерных моделей.  Выходящий из фильеры расплавленный горячий материал в физическом смысле представляет собой высоковязкую жидкость. Поэтому скорость его выхода определяется давлением расплава и сопротивлением его движению в фильере. На выходе из фильеры скорости движения отдельных потоков расплава на выходе из фильеры должны быть одинаковы. Динамические свойства материала и его расплава определяются его физическим и химическим составом, а также температурой. Поэтому современные экструдеры снабжаются эффективными системами автоматического контроля и управления загрузкой компонентов, температурой, давлением расплава (скоростью вращения шнека).  Важнейшими свойствами материалов, влияющими на работу экструдера в твердой фазе являются насыпная плотность, сжимаемость, размеры и форма частиц, внутреннее и внешнее трение, склонность к агломерации, в расплавленном состоянии — комплекса вязкостных характеристик. В последние годы в экструзии пластических масс и, особенно, композиционных материалов стали популярными двухшнековые машины. Для удаления попадающего в экструдер воздуха, паров влаги и др. летучих веществ газов, они снабжаются дегазационными отверстиями и, при необходимости, вакуумными насосами. Появляются и разнообразные многошнековые машины.  В некоторых машинах с

успехом могут

перерабатываться не только твердые, но и жидкие

компоненты, в т.ч.

содержащие большое количество растворителей. В некоторых машинах с

успехом могут

перерабатываться не только твердые, но и жидкие

компоненты, в т.ч.

содержащие большое количество растворителей.Достоинством двух- и многошнековых экструдеров являются их превосходные смесительные свойства и возможность устройства эффективной дегазации. В ходе взаимного однонаправленного или встречного вращения шнеков (цилиндрических или конических) можно быстро достигнуть высокой степени гомогенизации рабочей смеси. Поэтому они используются не только для экструзии труб, профильных изделий и пленок, но также в качестве компаундирующих машин — для получения компаундов и композиционных материалов в гранулированном виде.  На основе двухшнековых и одношнековых машин иногда создаются ступенчатые (тандемные) экструзионные установки, используемые в производстве композиционных материалов. В этом случае одношнековый экструдер используется либо в начале процесса, либо в качестве выходной машины. . Внешне экструдер представляет собой не слишком сложную машину. Одношнековый экструдер для

перереработки ДПКТ, Интервесп Однако в конструкциях современных экструдеров имеется много тонкостей и сложностей (выбор схемы машины, подбор конструкционных материалов и комплектующих изделий, методы проектирования шнеков, методы обработки шнеков, цилиндров, фильер, разработка системы дегазации, методы нагрева и охлаждения элементов экструдера, организация системы контроля и управления параметрами процесса и т.  д. и т.п.). Репутация

производителя

экструдеров на мировом рынке оборудования завоевывается

годами успешной

работы. д. и т.п.). Репутация

производителя

экструдеров на мировом рынке оборудования завоевывается

годами успешной

работы.Важнейшие параметры экструдеров для переработки пластических масс Тип и назначение

экструдера ( для термопластов, для реактопластов,

универсальные,

специальные и т.д.)  Промышленные

машины могут

весить от нескольких сотен килограммов до нескольких

сотен тонн и иметь

длину до 20 м. Промышленные

машины могут

весить от нескольких сотен килограммов до нескольких

сотен тонн и иметь

длину до 20 м. Экструзионные фильеры (головки экструдеров) Фильеры являются сменным инструментом экструдера. От качества расчета и изготовления фильеры зависит производительность экструзионной установки и качество экструдируемых изделий. Фильеры изготавливаются из прочных инструментальных сталей, хорошо сопротивляющихся износу и коррозии. Наиболее сложные фильеры изготавливают компании, специализированные на этом виде продукции.  Нередко они же изготавливают шнеки и цилиндры для

экструдеров. Видов

и конструкций фильер существует

довольно много.

Нередко они же изготавливают шнеки и цилиндры для

экструдеров. Видов

и конструкций фильер существует

довольно много.Фильеры изготавливаются из очень прочных сталей, способных выдерживать давление, высокую температуру и противостоять длительное время факторам износа. Лучше если фильера проектируется под конкретный технологический процесс, осуществляемый на конкретном экструдере. В силу сложностей теоретического расчета течения смеси каждая новая фильера, как правило, нуждается в подгонке и настройке. Ремонтом изношенных фильер обычно занимаются их изготовители.  Большие экструдеры позволяют выдавливать через одну фильеру одновременно несколько изделий. Предэкструзионное и постэкструзионное оборудование Производительность труда в экструзии и качество выпускаемой продукции во многом зависит не только от экструдера и фильеры, но и от системы машин, образующих экструзионную линию или экструзионный участок. Указанная система не является стандартной или универсальной, а подбирается специально исходя из характера, особенностей выпускаемой продукции и др. факторов. Общая длина экструзионной линии может составлять от нескольких метров до нескольких десятков метров.

Сегодня существует все технические решения для создания полностью автоматизированных экструзионных производств. В производстве композиционных материалов следует стремиться к наиболее точным методам дозирования сырья и компонентов. В калибрационных устройствах можно руководствоваться принципом разумной достаточности, подбирая тип охладительно-калибрационного устройства исходя из особенностей выпускаемых профилей (материал, масса, требования к точности изделия и качества получаемых поверхностей).  Многие изделия используются в том виде, в котором они

выходят из

фильеры (калибратора). Для других необходима

дополнительная

обработка — шлифование, тиснение, облицовывание,

лакокрасочная отделка,

печать. В этих случаях применяются дополнительные машины,

которые могут

быть встроены в экструзионную линию или

использоваться отдельно.  Наладочные проблемы разрешаются как правило поставщиком оборудования и инструментов в ходе разработки экструзионной линии и пуско-наладочных работ. Для решения эксплуатационные проблем целесообразно использовать специальное обучение персонала, эксплуатационные инструкции на поставленные машины, помощь изготовителя оборудования и инструментов, специальную литературу, консультации специалистов. Хорошо налаженная экструзионная линия может работать

безостановочно

многие дни и недели. Но экструзионное оборудование требует

систематического наблюдения с фиксацией результатов в

журнале. В обязательном порядке

должно быть

организовано проведение регламентных работ. Многие проблемы в работе современных экструдеров могут быть связаны с неправильным управлением экструдером ( неточная работа датчиков, ошибочные установки регуляторов и т.п.). Наиболее частыми или неприятными проблемами в работе экструдера могут быть следующие четыре: 1. Нестабильность истечения расплава

(экструдата). В эксплуатационных режимах нестабильность может быть

связана с

нестабильностью сырья, нестабильной работой загрузочного

устройства, сбоях в датчиках и системе управления, в

загрязнении

экструдера. 2. Нарушения качества поверхностей и формы

изделий 3.

Деструкция материала 4. Повышенный износ экструдера В целом, успешное разрешение возникающих проблем

основывается на

хорошем знании физики и химии процессов экструзии, а также

на

наблюдательности.  Проверка качества

экструзионных продуктов

осуществляется в соответствии со стандартами и

техническими

условиями действующими в отношении этих продуктов. Проверка качества

экструзионных продуктов

осуществляется в соответствии со стандартами и

техническими

условиями действующими в отношении этих продуктов.В большинстве случаев контролируется внешний

вид, точность

размеров, прочностные показатели и специальные

показатели (

влагопоглощение, пожарные свойства, устойчивость к

внешним

воздействиям и т.д.). Некоторые эксперты сравнивают наладку экструзионного

участка с наладкой

музыкального инструмента. Наверное это правильное

сравнение, по крайней

мере, — в части получения удовлетворения и прибыли.

Большая часть экструзионных продуктов используется в том виде, в котором она выходит из экструзионных установок. Такие продукты имеют гладкую матовую или глянцевую поверхность. Их цвет определяется цветом используемого пигмента или нескольких пигментов. Часто экструзионные продукты имеют полосатый декор

(сочетание глянцевых

и матовых или рифленых участков), что достигается

соответствующим

устройством фильеры. Внедрение цветных полос осуществляется методом со-экструзии. Для декорирования изделий часто применяется тиснение, например, — в проходных тиснильных станках вальцового типа. Высокое качество поверхностей экструзионных продуктов позволяет использовать для их декорирования различные виды прямой и трансферной печати. Широко распространено облицовывание погонажных изделий бумажными и полимерными декоративными пленками. В необходимых случаях применяют и натуральный шпон. Предположительно некоторые декоративные эффекты могут быть

достигнуты

лазерной обработкой. Вероятно в будущем для

декорирования

профильных изделий будут разработаны и цифровые

принтеры. За рубежом существуют специализированные экструзионные компании имеющие в наличии десятки и сотни экструзионных линий, покрывающих целые сегменты рынка экструзионных продуктов. Экструзионные продукты из пластических масс, наполненных

полимеров и

композиционных материалов расширяют свое присутствие

практически

во всех областях строительства, машиностроения,

потребительских товаров

— особенно там, где требуются большие объемы выпуска

и

интенсивные методы

производства. Постоянно расширяется ассортимент применяемых для экструзии полимеров; последние тенденции — применение биоматериалов, биокомпозитов и нанокомпозитов. В последние годы за рубежом наблюдается появление десятков новых компаний, осваивающих нишу термопластичных древесно-полимерных композитов (ДПКТ). Общие объем их изготовления уже приблизился к 1 200 000 тн. На фотографии показаны некоторые образцы ДПКТ китайского производства Жесткая конкуренция на рынке экструзионного

оборудования и

аддитивов для переработки пластических масс заставляет

их производителей ежегодно предлагать

усовершенствованные

и новые продукты.  Для практического использования

рекомендуются

преимущественно зарубежные книги, в т.ч. издаваемые в

последнее время и

в русских переводах. Они актуальны, содержательны и хорошо

иллюстрированы. Для изучения новейших вопросов необходимо

пользоваться журнальными публикациями и сетевыми

источниками. Для практического использования

рекомендуются

преимущественно зарубежные книги, в т.ч. издаваемые в

последнее время и

в русских переводах. Они актуальны, содержательны и хорошо

иллюстрированы. Для изучения новейших вопросов необходимо

пользоваться журнальными публикациями и сетевыми

источниками.

окт 2009 |

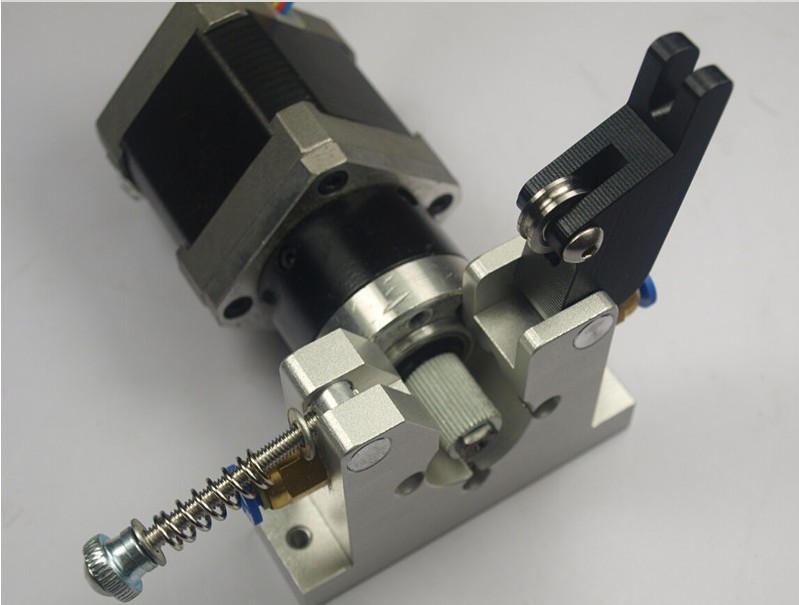

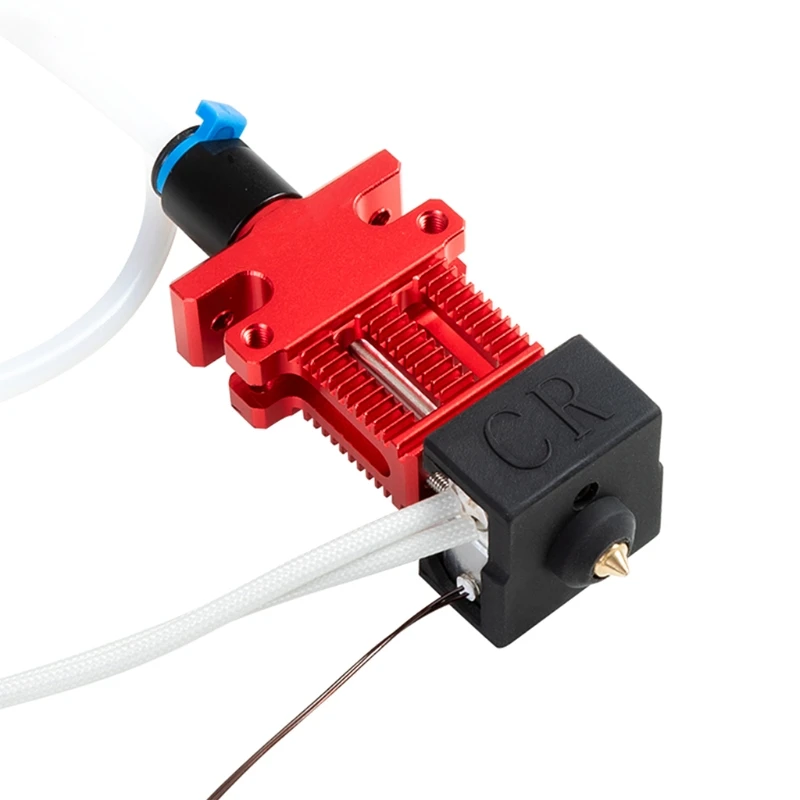

неотъемлемая часть 3D-принтера

При использовании аддитивного производства, особенно при самостоятельной 3D-печати на настольном 3D-принтере, вы можете столкнуться с экструдером . Этот компонент 3D-принтеров играет большую роль в ваших проектах аддитивного производства, поэтому мы считаем, что вы должны знать о нем все!

3D-экструдер — это часть 3D-принтера, которая выбрасывает материал в жидкой или полужидкой форме, чтобы наносить его последовательными слоями в объеме 3D-печати. В некоторых случаях экструдер служит только для нанесения связующего, используемого для отверждения материала, который изначально находится в порошкообразной форме. Давайте познакомимся с функцией экструдера 3D-принтера, небольшой, но важной частью, необходимой для некоторых процессов аддитивного производства

В некоторых случаях экструдер служит только для нанесения связующего, используемого для отверждения материала, который изначально находится в порошкообразной форме. Давайте познакомимся с функцией экструдера 3D-принтера, небольшой, но важной частью, необходимой для некоторых процессов аддитивного производства

Что такое экструдер?

3D-экструдер — это часть 3D-принтера, которая выбрасывает материал в жидкой или полужидкой форме, чтобы наносить его последовательными слоями в объеме 3D-печати. В некоторых случаях экструдер служит только для нанесения связующего, используемого для отверждения материала, который изначально находится в порошкообразной форме.

Различные технологии 3D-печати, требующие экструдера

Экструдер, используемый в принтерах для 3D-моделирования методом наплавления (FDM) или для производства плавленых нитей (FFF), также необходим для правильной работы машин, использующих технологии Binder Jetting или Polyjet, и даже машин CPX от 3D Systems. Это машины для аддитивного производства, которым необходимо наносить материал перед его преобразованием либо путем добавления к нему связующего (Binder Jetting), либо путем изменения химических свойств (Polyjet и CPX). Эти технологии объясняются в нашем руководстве по различным видам 3D-печати.

Это машины для аддитивного производства, которым необходимо наносить материал перед его преобразованием либо путем добавления к нему связующего (Binder Jetting), либо путем изменения химических свойств (Polyjet и CPX). Эти технологии объясняются в нашем руководстве по различным видам 3D-печати.

В чем отличия и преимущества сопел 3D-принтеров в зависимости от технологий 3D-печати?

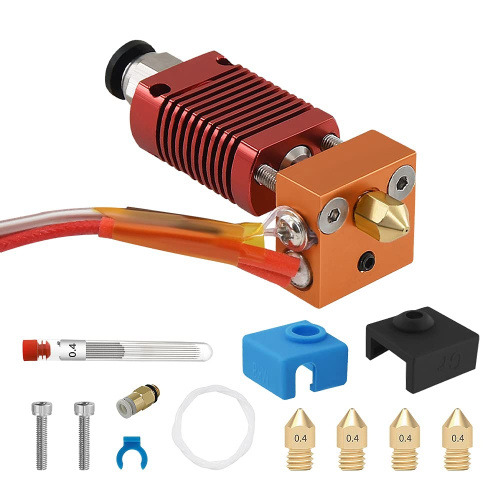

- Для принтеров FDM / FFF

Экструдер нити на принтере FDM — это часть, которая выдавливает пластиковую нить в жидкой форме и укладывает ее на печатную платформу, добавляя последовательные слои. Печатающая головка состоит из множества отдельных частей, включая двигатель для привода пластиковой нити и сопло (или экструдер) для экструдирования пластика.

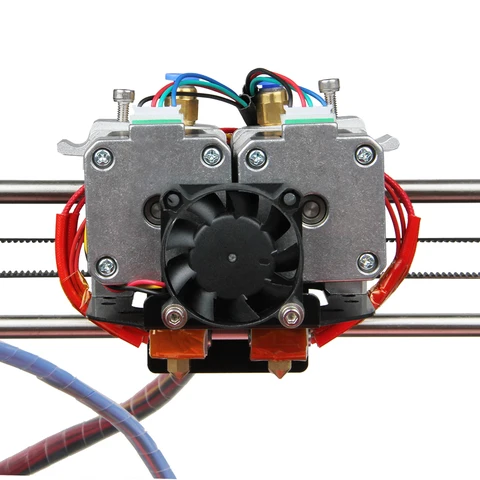

Некоторые 3D-принтеры FDM/FFF теперь оснащены двумя экструдерами. Это позволяет, в частности, печатать двумя материалами одновременно, чтобы получать двухцветные 3D-отпечатки. Наличие двух экструдеров также позволяет экструдировать вспомогательный материал, который впоследствии можно удалить с помощью растворителя.

Для регулирования процесса охлаждения пластика некоторые принтеры прилагаются. Это помогает поддерживать постоянную температуру в производственной камере, обеспечивая более стабильный результат печати.

- Для принтеров, работающих с Binder Jetting

Наиболее распространенными типами принтеров Binder Jetting, вероятно, являются принтеры Projet от 3D Systems. Эти принтеры имеют экструдер, который наносит связующее вещество (или краску) на порошковый материал. Это действие по проецированию этого связующего вещества на последовательные слои порошка создает объект.

- Для принтеров Polyjet

Технология Polyjet, изначально разработанная компанией Objet (в настоящее время принадлежащей Stratasys), также основана на проецировании смолы в виде капель на платформу печати. Как только капли проецируются, УФ полимеризует смолу.

Холодный конец и горячий конец: что это за компоненты?

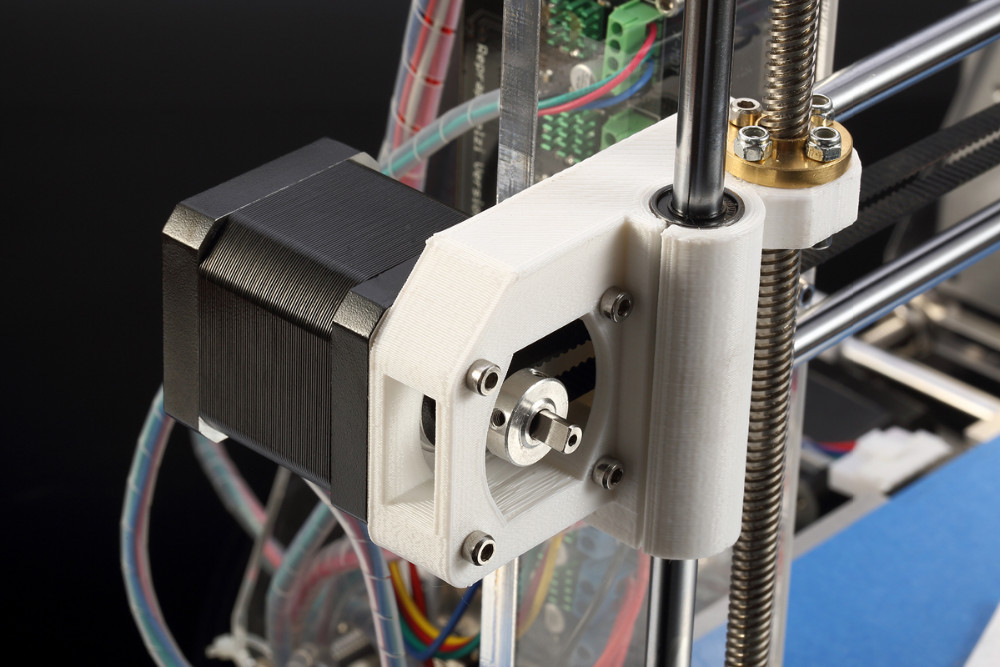

Холодный конец — это холодная часть в верхней части экструдера 3D-принтера. В этот момент нет нагрева нити накала. Это всего лишь часть с двигателем и зубчатой передачей, толкающая нить 3D-принтера в горячий конец. На самом деле существуют разные системы, обычно это комбинация зубчатых колес и болтов с насечками, определяющая движение печатной нити.

В этот момент нет нагрева нити накала. Это всего лишь часть с двигателем и зубчатой передачей, толкающая нить 3D-принтера в горячий конец. На самом деле существуют разные системы, обычно это комбинация зубчатых колес и болтов с насечками, определяющая движение печатной нити.

Горячий конец — это часть, где нить переходит из твердого состояния в жидкое при выдавливании на строительную пластину. Но как плавится нить? Действительно, что-то должно быть достаточно горячим, чтобы расплавить материалы, и, поскольку мы хотим напечатать точную деталь, температура между холодной нитью, горячим концом и конечной холодной и твердой деталью должна идеально регулироваться. Тепловой разрыв в сочетании с теплоотводом поддерживает границу, на которой нить сталкивается с высокими температурами. В системе имеется нагревательный элемент, который нагревается и передает тепло на сопло через нагревательный блок из алюминия.

Большинство настольных 3D-принтеров в стандартной комплектации поставляются с соплами диаметром 0,4 мм, но доступно множество других размеров. Латунь обычно используется для сопел 3D-принтеров, но есть и несколько вариантов. Для некоторых материалов можно предпочесть нержавеющую сталь.

Латунь обычно используется для сопел 3D-принтеров, но есть и несколько вариантов. Для некоторых материалов можно предпочесть нержавеющую сталь.

Прямой экструдер или экструдер Боудена: что выбрать?

Не существует единого типа экструдера, ваш выбор будет зависеть от типа вашего 3D-принтера, материалов, которые вы будете использовать, а также от скорости и точности печати, которые вам нужны.

Существует два разных варианта: прямой экструдер или экструдер Боудена. Характер ваших проектов будет определять, какой экструдер вам нужно использовать. Во-первых, у всех экструдеров есть двигатели, но есть и экструдеры с редуктором, чтобы контролировать скорость печати. Это не обязательно, но может помочь вам настроить параметры для улучшения качества печати.

Прямые экструдеры крепятся непосредственно к горячему концу, а экструдер Боудена (или удаленный экструдер) имеет трубку для соединения горячего конца и корпуса экструдера. В экструдерах прямого действия шестерня вращается с помощью шагового двигателя, направляющего нить непосредственно к горячему концу экструдера. Путь нити короче, поэтому прямые экструдеры лучше подходят для 3D-печати гибких материалов, чем экструдеры Боудена. Вы можете полностью 3D-печатать гибкую нить с помощью прямого экструдера, но это не очень удобно.