ДРЕВЕСИНА | Энциклопедия Кругосвет

Содержание статьиДРЕВЕСИНА, сравнительно твердый и прочный волокнистый материал, скрытая корой основная часть стволов, ветвей и корней деревьев и кустарника. Состоит из бесчисленных трубковидных клеток с оболочками в основном из целлюлозы, прочно сцементированных пектатами кальция и магния в почти однородную массу. В природном виде используется в качестве строительного материала и топлива, а в размельченном и химически обработанном виде – как сырье для производства бумаги, древесноволокнистых плит, искусственного волокна. Древесина была одним из главных факторов развития цивилизации и даже в наши дни остается одним из важнейших для человека видов сырья, без которого не могли бы обойтись многие отрасли промышленности.

Источники.

Хотя древесная ткань имеется и у папоротников, почти всю древесину люди получают из деревьев двух главных отделов царства высших растений – голосеменных и покрытосеменных. Голосеменные растения – очень древняя форма, представленная исключительно древесными видами, к которым относятся хвойные деревья («мягкие породы»), а именно сосна, ель, кедр, поставляющие основную часть древесины, используемой человечеством. Отдел же покрытосеменных отличается большим разнообразием и делится на два класса – однодольные и двудольные. Лишь некоторые из однодольных (бамбук, пальмы, юкка) дают древесную ткань, которая имеет ограниченное, в основном местное значение. Что же касается двудольных, то к этому классу относятся важные лиственные («твердые») породы – дуб, эвкалипт, клен, древесина которых особенно ценна для мебели, отделки интерьеров и пр.

Структура.

Клетки древесины, как и клетки коры, возникают из многократно делящихся клеток прокамбия и камбия, которые составляют почти непрерывный слой образовательной ткани между корой и древесиной. Камбий возникает из клеток, отделившихся от конуса нарастания стебля или корня. Последний же берет начало в клеточно-образовательном центре зародыша в семени. В древесине имеются два класса клеток – паренхимные и прозенхимные. Паренхимные клетки обычно тонкостенные с простыми (неокаймленными) порами. В заболони они выполняют функцию физиологически активной живой ткани (обеспечивают хранение питательных веществ). Прозенхимные же клетки – толстостенные с окаймленными порами. Они теряют свой протопласт, когда вырастают и достигают окончательной толщины стенок, после чего превращаются в среду, проводящую жидкость и обеспечивающую опору.

Для древесины характерны годичные кольца, обусловленные изменениями размеров клеток и толщины их стенок в связи с изменениями условий роста. В зонах умеренного климата контраст колец связан с отличием «летней» древесины одного года от «весенней» следующего. По числу колец на уровне земли можно определить возраст дерева.

Химический состав.

Физические свойства.

Относительная плотность древесины лежит в пределах от 0,1 (бальза) до ~1,3 (железное дерево и некоторые другие тропические породы). Относительная плотность большей части деловой древесины составляет 0,2–0,75, плотность – 190–850 кг/м 3. Относительная плотность древесинного вещества равна приблизительно 1,5. Следовательно, лишь около 1/6 объема легкой деловой древесины составляет твердое вещество, тогда как в более тяжелых сортах на него приходится около половины объема. Относительная плотность может быть различной и для одной породы деревьев, что обусловлено переменчивостью условий произрастания. Так, для сосны длиннохвойной эта величина может составлять от 0,25 до 0,80 (среднее значение 0,53).

И древесина дерева на корню, и деловая древесина сильно поглощают воду, что обусловлено ее капиллярным строением. Свободная вода заполняет клеточные полости, а связанная удерживается за счет адсорбции в промежутках между волокнами. Когда вся свободная вода при сушке удалена, так что всю сосудистую систему заполняет связанная вода, древесина достигает точки насыщения волокон, что для большинства пород соответствует содержанию влаги около 28%. Дальнейшее удаление воды приводит к усадке, так как при десорбировании адсорбированной воды волокна сжимаются и просвет сосудов уменьшается.

В зависимости от наличия влаги древесина усаживается или разбухает. Усадка от точки насыщения волокон до состояния после сушки в печи максимальна (4–14%) в тангенциальном направлении (параллельно годичным кольцам), примерно вдвое меньше (2–8%) в радиальном направлении (поперек годичных колец) и практически отсутствует (0,1–0,2%) вдоль волокон. Тангенциальная, радиальная и объемная усадки приблизительно пропорциональны изменению влагосодержания древесины.

Механические свойства древесины тесно связаны с ее волоконно-клеточной структурой. Ее прочность максимальна вдоль и довольно низка поперек волокон. Предел прочности (отнесенный к единице массы) древесины при растяжении вдоль волокон в 40 раз, а при сжатии – в 3–4 раза больше, чем у стали. Предел прочности при сжатии вдоль волокон примерно в 6 раз, а при сдвиге – примерно в 4 раза больше, чем поперек волокон. Поскольку усилия сжатия и изгиба типичны для сооружений, древесина особенно подходит для использования в строительных конструкциях в качестве колонн и коротких балок. Почти все прочностные характеристики древесины изменяются пропорционально плотности и обратно пропорционально влагосодержанию ниже точки насыщения волокон. Наклон волокон, т.е. отклонение их направления от продольной оси, снижает прочность деревянного конструктивного элемента. Точно так же она снижается при наличии в досках и бревнах сучков, включенных частей ветвей, нарушающих или полностью прерывающих ход волокон. Однако в отсутствие растягивающих и изгибающих нагрузок небольшие сучки допустимы. Прочность древесины снижается также из-за повреждений гнилостными микроорганизмами и насекомыми.

Применение древесины.

Применение в строительстве.

Древесина применяется в строительстве в таких формах, как пиломатериалы прямоугольного сечения (брус, доски), шпон, фанера, железнодорожные шпалы, столбы, сваи, стойки, гонт и древесноволокнистые плиты. Больше всего потребляется пиломатериалов прямоугольного сечения. Их производят распиловкой бревен, затем отделывают до стандартной ширины и длины, сортируют по качеству, сушат и поставляют потребителям в необработанном с поверхности, обработанном или формованном виде. Фанеру изготавливают, склеивая нечетное число тонких слоев древесины (шпона) так, чтобы волокна соседних слоев были взаимно перпендикулярны. Фанерные панели отличаются от обычных пиломатериалов тем, что (наряду с отсутствием ограничений по ширине) их прочность более равномерна в разных направлениях, они лучше сопротивляются раскалыванию, а их размеры меньше изменяются в условиях переменной влажности.

Топливо и древесная масса.

Применение древесины как топлива в масштабах всего мира имеет все еще очень важное значение. В высокоразвитых промышленных странах топливное потребление древесины на протяжении последних десятилетий непрерывно уменьшалось в связи с переходом на уголь, газ, нефть и электричество. Такая тенденция, по-видимому, сохранится и в будущем по мере того, как с дальнейшим развитием техники будут все более доступны другие виды топлива и источники тепла. Применение же древесины в виде древесной массы в последнее время, наоборот, непрерывно увеличивалось и, по прогнозам, будет продолжать увеличиваться в обозримом будущем. Древесина превращается в древесную массу механическим истиранием с применением воды или путем обработки химикатами, разрушающими лигниновую связь и освобождающими волокна. Затем древесная масса переделывается в различные виды бумаги, коробочный картон, древесноволокнистые плиты. После специальной обработки она используется как целлюлозное сырье для изготовления синтетических тканей и пластиков.

Усовершенствования технологии.

Благодаря новым технологическим разработкам древесина стала шире использоваться в традиционных областях и нашла новые области применения. К таким достижениям относятся усовершенствования в технологии сушки, противогнилостная и противопожарная обработка, слоистые конструкции, сборные конструкции заводского изготовления, высокоэффективные столярные клеи. Достигнуты большие успехи в целлюлозно-бумажной промышленности, а также в производстве таких материалов на основе химической переработки древесины, как синтетическое волокно, целлофан, спирт, дрожжи, древесноволокнистые плиты, древесина с полимерной пропиткой, древесный слоистый пластик и различные формованные изделия. Прогресс в области переработки и применения древесины явился стимулом к дальнейшему развитию лесного хозяйства.

www.krugosvet.ru

Древесина

Древесина является одним из основных материалов, применяемых для изготовления модельных комплектов. Она отличается малой плотностью, хорошей обрабатываемостью режущими инструментами, невысокой стоимостью.

Дерево состоит из тесно сросшихся между собой клеток, разнообразных по своей форме и величине. Клетки образуют волокна, представляющие собой трубки — сосуды, по которым протекают питательные соки. Ствол дерева состоит из конусообразных оболочек неправильной формы, сросшихся между собой и нарастающих каждый год снаружи. Схема строения дерева представлена на рис. 1, а, б.

Кора 1 предохраняет дерево от внешних климатических воздействий. Внутренняя часть коры 2 называется лубом, проводящим питательные вещества. Между корой 1 и древесиной 4 находится камбий 3 — тонкий слой ткани, он служит для питания древесины и образования (отложения) годичного слоя ее.

Древесина состоит из концентрических (иногда извилистых) годичных колец (это ткань, находящаяся между камбием и сердцевиной). Древесина некоторых пород не имеет равномерной окраски: во внутренней части ствола она имеет более темный цвет, чем в периферической. В этих случаях темноокрашенная часть древесины называется ядром, а периферическая, более светлая — заболонью. Такие породы называются ядровыми. К ним принадлежат сосна, лиственница, ясень, дуб и др. Например, у сосны и лиственницы ядро образуется лишь в возрасте 25—30 лет. Некоторые породы не имеют ядра (например, ель, пихта, береза, осина, липа и др.). Они состоят только из заболони.

Низкокачественной частью дерева является сердцевина 5, б, у одних пород она выгнивает (липа, береза), а у других отделяется в виде стержня (ель). Для ответственных частей модели сердцевину удаляют при раскрое пиломатериала.

На торцовом разрезе ствола хорошо видны узкие радиальные полоски — сердцевинные лучи, проводящие питательные вещества.

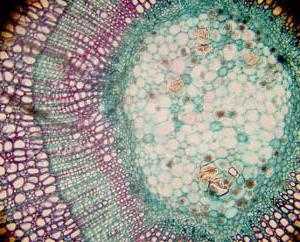

Представление о строении древесины дает микроструктура. При рассматривании тонких срезов древесины под микроскопом оказывается, что она состоит из разнообразного рода клеток, образованных отложениями камбиального слоя. Живые клетки камбия состоят из нежной оболочки, наполненной жидким веществом — протоплазмой (жидкое прозрачное вещество, содержащее кислоты, неорганические соли, воду, белки и др.). По достижении определенной зрелости протоплазма высыхает, клетка умирает и сохраняется лишь отвердевшая оболочка ее — годичный слой. Из таких мертвых клеток разнообразной величины и формы и состоит вся древесина, формирующаяся из годовых колец. Группа клеток, имеющих одинаковое назначение, называется тканью. Ткани древесины подразделяются на три вида: запасающую, проводящую (сосудистую) и опорную (механическую).

Рис. 1. Схема строения дерева:

а — годичные нарастания на стволе, показанные в долевом разрезе ствола дерева по оси; б — разрезы ствола: П — поперечный (торцовый), Р — радиальный, Т — тангенциальный

Запасающая ткань состоит из коротких запасающих клеток и служит для накопления и хранения питательных веществ (рис. 2, а, б).

Проводящая ткань состоит из вытянутых тонкостенных клеток с широкими внутренними просветами. Длина сосудов в зависимости от породы дерева в среднем составляет от 100 мм и более, а диаметр до 0,5 мм (рис. 2,в).

Опорная ткань состоит из длинных толстостенных клеток с малыми внутренними просветами и заостренными концами. Чем больше этой ткани, тем древесина плотней (рис. 2, г). Длина таких клеток составляет более 1 мм, ширина до 0,2 мм. Концы опорных клеток прочно соединяются друг с другом и оказывают надлежащее сопротивление разрыву, сжатию и изгибу. В лиственных деревьях они довольно равномерно распределены по годичному слою. В хвойных они заменяются толстостенными подводящими клетками.

Чем уже годовые слои у хвойных пород, тем древесина плотнее. У лиственных пород, наоборот: чем шире годовые слои, тем древесина плотнее, тверже (ясень, дуб и др.).

В хвойных породах главную роль играют правильно расположенные вдоль ствола древесины радиальными рядами замкнутые удлиненные клетки (волокна), служащие для проведения воды и растворенных в ней неорганических солей (рис. 2, д, е). Такие клетки называются трахеидами, их находится в хвойных породах до 95% объема древесины. Длина трахеид до 10 мм, толщина — до 0,05 мм.

Тонкостенные трахеиды заменяют собой сосуд, а толстостенные— волокна опорной (механической) ткани. У ряда деревьев хвойных пород имеются смоляные ходы, в которых накапливается смола, увеличивающая стойкость древесины против загнивания. Диаметр смоляных ходов в среднем 0,1 мм, которые составляют около 1% объема древесины.

Строение лиственных пород более сложное, чем у хвойных. Сердцевинные лучи развиты больше и достигают 160 мм в высоту, а ширина лучей изменяется от 0,015 до 0,6 мм. Микроструктура древесных пород показана на рис. 3, а — в.

Рис. 2. Микроэлементы древесины:

а — волокно из коротких запасающих клеток, б — запасающие клетки, в — членик сосуда, г — клетка механической ткани, д — тонкостенная трахеида, е — толстостенная трахеида

Рис. 3. Микроструктура древесных пород:

а — лиственных пород, б— хвойная древесина в поперечном разрезе, в — хвойная древесина в долевом разрезе; разрезы: H — поперечный, Р — радиальный, Т — тангенциальный, 1 — сердцевинный луч, 1 — мелкие сосуды, 3 — крупные сосуды, 4 — годичный слой, 5 — смоляной ход

www.stroitelstvo-new.ru

Значение древесины, состав, свойства, особенности и строение. Древесина – это что такое?

Человек использует древесину с незапамятных времен. Топливо, строительные материалы, мебель, музыкальные инструменты – изделия из нее сопровождают нас всю жизнь. Кроме этого, деревья – это природные календари и живые исторические памятники.

Существует целая отрасль науки – дендрохронология, которая позволяет узнать возраст изделия, а также в какой области было срублено дерево, из которого оно было изготовлено. Изучая срезы годовых колец, можно узнать о природе и атмосфере давних времен. Достоинства и недостатки, строение, древесина как строительный материал, свойства – все эти вопросы заслуживают внимания.

Как все устроено

Свойства и характеристики материала невозможно понять, предварительно не изучив строение и состав древесины. Само понятие зависит от того, кто его употребляет. Для обычного человека и строителя это исключительно часть дерева под корой, которую можно употреблять в быту или производстве. Для ботаника строение дерева и древесины – это весь комплекс, включающий в себя все элементы от корней до кроны.

Крона в промышленности используется незначительно, а ветви идут как сырье для древесноволокнистых плит и картона. Основное значение имеет ствол. На поперечном разрезе взору открывается строение ствола древесины. Самый верхний слой – кора, защищает живые клетки от внешних воздействий. Между корой и телом ствола располагается слой живых клеток – кадмий. В самом центре через весь ствол проходит сердцевина. Рыхлые ткани, из которых она состоит, делают ее непригодной для утилитарных нужд.

Ядро дерева состоит в основном из омертвевших клеток, отложений смолы, красящих и дубильных веществ. Ядро окружает заболонь – часть дерева, которая отвечает за проведение воды к листьям от корней. Соответственно, в ней много влаги, она больше пропускает воду и сильнее подвержена гниению. Ярко выраженное ядро есть не у всех деревьев. В некоторых из них нет разницы между центральной и окраинной частью ствола. Такие породы называются заболонными.

Ядро дерева состоит в основном из омертвевших клеток, отложений смолы, красящих и дубильных веществ. Ядро окружает заболонь – часть дерева, которая отвечает за проведение воды к листьям от корней. Соответственно, в ней много влаги, она больше пропускает воду и сильнее подвержена гниению. Ярко выраженное ядро есть не у всех деревьев. В некоторых из них нет разницы между центральной и окраинной частью ствола. Такие породы называются заболонными.Микроскопическое строение древесины

Применяя микроскоп, можно глубже изучить строение. Древесина состоит в целом из омертвевших клеток. Молодые растительные клетки состоят из оболочки и внутренней части – цитоплазмы и ядра. Основой тонкой прозрачной мембраны является целлюлоза или клетчатка. С течением времени растительные клетки претерпевают метаморфозу и, в зависимости от заложенной функции, превращаются в своей массе либо в кору (пробкование), либо в древесину (одревеснение).

В клетках постоянно образуется лигнин. Он и служит причиной одревеснения. Разделяют два вида древесных клеток – прозенхимные и паренхимные. Первый вид составляет основную массу древесины, в зависимости от породы – от 85% до 99%. В свою очередь, они разделяются по своим функциям. Проводящие клетки отвечают за доставку питательных веществ и влаги от корней к листве, механические – за прочность и устойчивость дерева. Паренхимные клетки выполняют функцию кладовой для растения. Они накапливают питательные вещества (жиры, крахмалы) и отдают их по мере надобности в трудный период.

Хвойные породы

В зависимости от вида деревьев различается и их строение. Породы древесины делят на хвойные и лиственные. Строение хвойных пород отличается большей простотой. Основную массу составляют трахеидные клетки. К особенностям хвойных пород можно отнести наличие клеток, вырабатывающих смолу. У разных видов они могут быть как хаотично разбросаны, так и объединены в систему смоляных ходов.

Лиственные породы

Более сложны деревья лиственных пород и их строение. Древесина состоит из сосудов, волокон либриформа и паренхимных клеток. Так как лиственные деревья сбрасывают осенью листву, зимой они нуждаются в большом запасе пищи. Отсюда и большее количество паренхимных клеток, отвечающих за накопление питательных веществ, чем у хвойных пород. Это можно увидеть по ярко выраженной сердцевине.

Свойства

Целым рядом характерным свойств обладает древесина. Особенности строения тому причина. Прочность у древесины довольно высока, и среди строительных материалов по этому показателю она занимает промежуточное положение. А учитывая небольшой удельный вес, она сравнима в этом плане с металлом. Слабым местом древесины является то, что она – анизотропный материал. Способность сопротивления к разрушению зависит от направления силы относительно расположения волокон. Самые лучшие показатели прочности видны при воздействии на материал вдоль волокон.

Жесткость древесины мала, причина этому – специфическое строение. Древесина – пористый, гибкий материал. Балки способны восстановить свою форму после кратковременной нагрузки. Но остаточные деформации, вследствие длительного воздействия, остаются навсегда. Деревянная балка не сможет восстановить свою форму после долгой эксплуатации.

Твердость строительных материалов определяется тем, какая нагрузка необходима для вдавливания стального шарика с определенными размерами. Для самых жестких пород древесины она составляет всего 1000 Н. При этом низкая твердость – это и одно из главных достоинств материала. Дерево легко обрабатывается, в нем прочно удерживаются гвозди, шурупы, самонарезающиеся винты.

Влажность древесины определяется удельным содержанием влаги в порах. В только что срубленном дереве оно достигает 100%. В зависимости от назначения свежесрубленную древесину подвергают сушке до необходимых показателей от 40 до 15%.

Достоинства

Древесина обладает малым значением теплопроводности. Ее можно с успехом применять в качестве теплоизолирующего материала. Простота в обработке позволяет использовать широкий круг инструментов. Невозможно представить любой оркестр без музыкальных инструментов, изготовленных из дерева. Чарующие звуки скрипки – результат такого свойства древесины, как способность к резонансу. Древесина легко изгибается, открывается большой выбор для изготовления различных гнутых конструкций. Также деревянные изделия отличаются хорошими звукопоглощающими характеристиками. Красивая поверхность открывает простор для фантазии при дизайне помещений.

Недостатки

Способность деревянных изделий воспринимать нагрузки зависит от направления приложения силы. Это объясняется анизотропным строением древесины. Кроме того, характеристики прочности зависят еще и от близости к центру ствола, влажности, наличия сучков, трещин. Это заставляет тратить много времени на отбор пригодного материала для работы.

Являясь органическим материалом, древесина беззащитна для насекомых, плесени, грибков. Для долговечной эксплуатации требуется проводить дорогостоящую химическую обработку. Стоит отметить, что деревянные конструкции без предварительной обработки – легкая добыча для огня.

Переработка древесины

В целом можно выделить три вида обработки древесины:

- Самый распространенный – механический способ. Дерево пилят, строгают, раскалывают.

- При химико-механической обработке материал подвергают промежуточной подготовке. Щепу, стружку смешивают со связующим веществом и нагревают. Происходит химическая реакция полимеризации, и на выходе получают такие материалы, как фанера, древесностружечные плиты, фибролит.

- При химической обработке на древесину воздействуют кислотами, щелочами, солями, подвергают нагреву. Из продуктов такой обработки можно назвать древесный уголь, канифоль, камедь, дубильные вещества, целлюлозу.

Деревья старше человека на сотни миллионов лет. Все когда-либо существовавшие цивилизации основаны на применении древесины. Книги, мебель, музыкальные инструменты – все это возможно благодаря этому уникальному природному материалу.

fb.ru

Урок по технологии «Древесина»

План-конспект урока по теме «Древесина и древесные материалы для изготовления изделий»

Класс — 5 класс

Тема: «Древесина и древесные материалы для изготовления изделий »

Модуль: «Технология обработки древесины»

Цели урока:

— образовательные: ознакомить учащихся с древесиной как конструкционным материалом, с видами пиломатериалов и древесных материалов, научить определять по внешнему виду образцов древесные породы.

— развивающие: способствовать формированию и развитию познавательного интереса к предмету, формирование и развитие самостоятельности.

— воспитательные: воспитывать бережное отношение к дереву, древесине.

Методы обучения:

по источникам передачи и приобретения знаний и умений:

словесные методы – объяснение

наглядные методы – демонстрация

практические методы – лабораторная работа

по дидактическим задачам:

Форма организации познавательной деятельности: фронтальная

Форма занятия: урок

Тип урока: комбинированный

Методическое оснащение урока:

— Материально- техническая база:

наглядные средства: мультимедиа проектор, экран, презентация «Основные сведения о древесине», образцы древесных пород, комплект древесных материалов, шпона, фанеры, ДСП, ДВП, измерительная линейка.

— учебник, рабочая тетрадь, дидактический раздаточный материал, тесты, кроссворды

Структура урока:

Организационный момент

Мотивация учебно-трудовой деятельности (обсуждение эпиграфа к уроку)

Объявление темы, цели, заданий урока

Активизация мыслительной деятельности учащихся. Мозговой штурм.

Изучение нового материала

Практическая работа

Подведение итогов

Ход занятия:

Организационный момент.

– Добрый день!

Вот звенит для нас звонок – начинается урок. Ровно встали, подтянулись и друг и другу улыбнулись.

Садитесь

Создаем проблему: Слушайте загадку.

Весной веселит,

Летом холодит,

Осенью питает,

Зимой согревает.

Что это? (дерево)

А материал как называется? (древесина).

-Ребята, оглянитесь вокруг и назовите мне, как можно больше предметов. сделанных из древесины.» (Ответы: мебель, полы, двери, рамы, столярный верстак и т. д.)

-Давайте сравним свойства древесины и таких материалов, как, например, металл и камень. Мы приходим к выводу, что древесина легкий, прочный, хорошо обрабатываемый режущим инструментом материал, отличается красивым внешним видом. Поэтому вам необходимо знать, какие пиломатериалы и конструкционные материалы получают из древесины, т. к. они имеют широкое применение.

— Назовите тему нашего урока?

Объявляет тему урока: «Древесина. Пиломатериалы. Природные материалы» и ставит цели.

Мотивация учебно-трудовой деятельности

Проблемный вопрос: В лесах нашей страны произрастают деревья более ста различных пород. Все они состоят из ствола, корней, ветвей, коры и листьев. Подумайте и ответьте, из каких частей дерева получают «деловую» древесину, которая идет на изготовление пиломатериалов (досок, брусков и т. д.)?

Активизация мыслительной деятельности учащихся. Мозговой штурм по обработке древесины

Вопросы для повторения

1.Как называется изучаемая нами дисциплина? (Технология)

2.Он может быть режущим и измерительным. (Инструмент)

3.Профессия рабочего, занятого ручной обработкой древесины. (Столяр)

4.Кусок материала, предназначенный для дальнейшей обработки. (Заготовка)

5.Служит для закрепления заготовок. (Зажим)

6.Нанесение на заготовку точек и линий будущего изделия по чертежу или образцу. (Разметка)

7.Изображение предмета на листе бумаги с указанием действительных размеров этого предмета и других сведений, необходимых для его изготовления. (Чертеж)

8.Рисунок, выполненный от руки с указанием основных размеров и других сведений об изображенном предмете. (Эскиз)

IV. Изучение нового материала

Древесину как строительный и конструкционный материал получают из стволов деревьев. При выборе заготовок для изготовления различных изделий необходимо учитывать породу древесины и ее строение. Из уроков природоведения вы знаете, что деревья, имеющие листву, называют лиственными породами, а имеющие хвою- хвойными. К лиственным породам относятся: береза, осина, липа, ольха и др. Хвойными породами являются: сосна, ель, кедр, пихта и др..

(О деревьях можно)

Растущее дерево состоит из кроны (сучьев, ветвей, листьев или хвои), ствола и корней.

Давайте посмотрим строение ствола дерева. Его хорошо видно на срезах ствола. Обратите внимание у вас на столе лежат информационные листки, давайте рассмотрим рисунок2

— Чем ствол покрыт снаружи? Корой

-Как называется молодой слой древесины?- заболонь

-Какое название имеет самая мягкая часть ?- сердцевина

-Самая пригодная часть для применения?- находится между корой и сердцевиной

-Дайте определение что такое луб?

Как можно узнать возраст спиленного дерева? (по годичным кольцам).

-Молодцы

Рыхлый и мягкий центр дерева — сердцевина. От сердцевины к коре в виде светлых блестящих линий простираются сердцевидные лучи. Они служат для проведения воды, воздуха и питательных веществ внутрь дерева Камбий — тонкий слой живых клеток, расположенный между корой и древесиной. Только в результате деятельности камбия происходит образование новых клеток. «Камбий» — от латинского «обмен» (питательными веществами).

Для изучения строения древесины различают три основных разреза ствола.

Разрез, проходящий перпендикулярно сердцевине ствола, называют торцевым. Он перпендикулярен годичным кольцам и волокнам. Разрез, проходящий через сердцевину ствола, называют радиальным. Он параллелен годичным слоям и волокнам. Тангенциальный разрез проходит параллельно сердцевине ствола и удален от нее на некоторое расстояние.

Породы древесины определяют по их следующим характерным Признакам; текстуре, запаху, твердости, цвету.

Текстурой древесины называют рисунок на ее поверхности, образованный в результате распила годичных колец и волокон. О красивой поверхности древесины говорят, что она имеет богатую текстуру. Например, древесина грецкого или маньчжурского ореха имеет коричневые и серые цвета самых разнообразных оттенков, она высоко ценится при изготовлении из нее мебели. Особо ценную текстуру образуют непроросшие почки (глазки) на поверхности карельской березы. Красивые текстуры имеют дуб, ясень, а также растущие в Африке, Америке Австралии породы красного дерева, дающие древесину красного цвета различных оттенков. Такие ценные породы древесины строгают на тонкие листы (шпон), которые наклеивают на ценные изделия. Его получают на специальных станках: нож срезает с поверхности вращающегося бревна тонкий слой древесины. Этот процесс называют лущением. Затем листы шпона склеивают, поворачивая каждый второй лист на угол 90 градусов

Как ее получают?

Путем наклеивания друг на друга трех и более тонких листов древесины — шпона. Шпон в переводе с немецкого — «щепка». Шпон срезают (лущат) острым ножом специального лущильного станка при вращении бревна длиной около 2,0 м. При этом бревно, как рулон, раскатывается в ленту шпона. Ленту шпона разрезают на квадратные листы, которые высушивают в сушилках, намазывают клеем и укладывают друг на друга так, чтобы направление волокон в них было перпендикулярно друг другу. Листы склеивают под прессом. Так получают фанеру.

Фанера прочнее древесины, почти не рассыхается и не растрескивается, хорошо гнется и обрабатывается.

Где ее применяют?

В строительстве, при изготовлении мебели, в машиностроении, самолетостроении.

Ствол используется для получения пиломатериалов и шпона, а куда использовать ветки, горбыль, некачественную древесину?

Демонстрация образцов ДСП, ДВП. Вы, наверное, слышали слово ДСП, а что это значит?

Древесностружечные плиты. Их получают путем прессования и склеивания измельченной древесины в виде стружек, опилок, древесной пыли. Плиты изготавливают толщиной около 10-26 мм. Они прочны, почти не коробятся, хорошо обрабатываются режущими инструментами.

Что из них изготавливают?

Мебель, двери, перегородки, стены, полы. Однако с течением времени они выделяют вредные для здоровья вещества, поэтому их нежелательно применять в жилых помещениях

А что такое ДВП?

Древесноволокнистые плиты. Их прессуют в виде листов из пропаренной и измельченной до отдельных волокон древесной массы. Они имеют приятный серый цвет, ровные поверхности, гнутся, как и фанера. Применяют их для внутренней отделки помещений: облицовывания стен, потолков, полов, в производстве мебели, дверей.

В чем общий недостаток фанеры, ДСП и ДВП?

Они боятся сырости.

Классификация по твердости (можно переломить – показ детям и вывод)

-Как вы думаете зачем нужно знать твёрдость древесины? (твердая древесина прочнее в изделии, но хуже обрабатывается, труднее забивать гвозди ит.д.)

Переходим к рассмотрению пиломатериалов и древесных материалов.

Удобно ли изготавливать изделия из ствола дерева?

Для дальнейшего использования что нужно сделать? (распилить)

Такие материалы будут называться пиломатериалами. При продольной распиловке стволов деревьев на лесопильных рамах получают различные пиломатериалы: брусья , бруски, доски, пластины, четвертины и горбыли

В тетрадь пишем виды пиломатериалов.

Найдите в учебнике чем отличаются доска и брусок.

При работе с пиломатериалами нам нужно будет знать элементы пиломатериалов : пласть, ребро, торец, кромка.

Физкультминутка

Мы ладонь к глазам приставим, Через левое плечо!

Ноги крепкие расставим. Все девчонки дружно встали

Поворачиваясь вправо. И на месте зашагали.

Оглядимся величаво. На носочках потянулись

И налево надо тоже И друг к другу повернулись.

Поглядеть из–под ладошек. Как пружинки мы присели

И направо! И еще.А потом тихонько сели.

Практическая работа

Цели работы:

— ознакомить учащихся с внешним видом наиболее распространенных пород древесины, образцов пиломатериалов, фанеры, ДСП, ДВП

— научить школьников по внешнему виду образцов определять породу древесины и вид пиломатериала.

На какие две группы можно разделить все деревья? (лиственные и хвойные)

Разбить класс на 2 группы, назначить старшего. Задание в группах за 1 минуту выписать в таблицу в р/т как можно больше пород деревьев. Проверка – старшие в группах по очереди называют деревья из списка.

Пробуют определить породы древесины по образцам, рассматривают образцы пиломатериалов: фанеры, ДВП и ДСП.

VI. Итоги урока

Рефлексия (осознание полученных знаний, выполненной работы)

Заключительная часть

Выставление оценок за работу на уроке

— Что показалось трудным?

— Что для тебя было легко (трудно)?

infourok.ru

Древесина – материал будущего. Cтатьи. Наука и техника

Владимир ФРАДКИН

Разрабатывая новые строительные и конструкционные материалы, химики и технологи главное внимание уделяют их эксплуатационным свойствам. Такие критерии как экологичность или расход сырьевых и энергоресурсов отходят поначалу на второй план. Но, в конечном счете, они играют весьма заметную роль потому, что в значительной мере диктуют рыночную цену нового материала. Именно поэтому интерес к традиционным материалам на основе возобновляемых видов сырья стремительно растёт. Типичным примером может служить древесина. Благодаря новым технологиям она может сегодня во многих областях успешно конкурировать с металлами, полимерами и даже керамикой.

Древесина высокой плотности

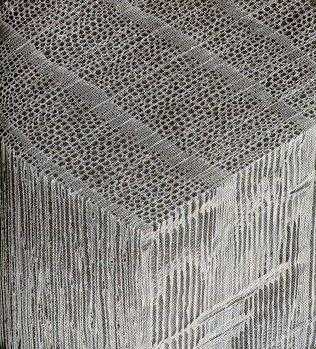

Многие поколения строителей видели один из главных недостатков древесины в ограниченной возможности её формования. Специалисты Дрезденского технического университета разработали и запатентовали новую технологию обработки деревянных конструкций, которая существенно расширяет сферу их применения. При внешнем осмотре отличить обычный еловый брус от такого же бруса, но обработанного по дрезденскому методу, практически невозможно. Лишь взяв их в руки, замечаешь, что один почти вдвое тяжелее другого. Причина становится ясна при взгляде на торцы: на одном годовые кольца круглые, на другом – овальные, как бы сплюснутые. «Эта древесина подверглась уплотнению, – поясняет Пеер Халлер (Peer Haller), профессор Института строительных конструкций и деревянных сооружений при Дрезденском техническом университете. – Процесс уплотнения осуществляется при температуре 150°C прессом горячего прессования. При этом происходит сжатие микроструктуры древесины, и в результате мы получаем древесину очень высокой плотности – примерно 1 кг/дм3».

Один килограмм на кубический дециметр – это плотность воды. Сухая еловая древесина имеет в нормальном состоянии вдвое меньшую плотность – ведь она представляет собой своего рода губку. Именно высокая пористость древесины и позволяет из стволов круглого сечения получать методом горячего прессования без каких-либо потерь балки прямоугольного сечения.

Преимущества уплотнённой древесины

Преимущества уплотнённой древесины наиболее отчётливо проявляются при возведении крупных инженерных сооружений – например, мостов. Здесь нагрузки всегда распределяются крайне неравномерно, так что отдельные балки подвержены повышенному износу. Если эти балки изготовить из уплотнённой древесины, а все прочие того же сечения – из обычной, то такое решение позволит сохранить архитектурную гармоничность моста и при этом обеспечить оптимальные эксплуатационные характеристики.

Там, где ожидаемые нагрузки особенно велики, инженеры используют, как правило, стальные балки различного профиля. Широкое распространение получили, например, тавровое и двутавровое сечения. Однако и пустотелые балки коробчатого или круглого сечения способны нести большую нагрузку, чем сплошные массивные балки. Технология, разработанная профессором Халлером, позволяет получать пустотелые балки из древесины. Для этого сначала круглый ствол прессуется в брус квадратного сечения, а затем с одной стороны деформация снимается.

В результате квадратное сечение превращается в трапецеидальное, а это позволяет из нескольких таких балок сложить пустотелую трубу.

Как соединить древесину с полимером

Судя по всему, балки из уплотнённой древесины уже в скором времени появятся на многих стройплощадках. Древесина безусловно могла бы найти широкое применение и в машиностроительных отраслях, если бы не те трудности, с которыми до сих пор сталкиваются технологи при попытках прочно соединить деревянную основу с полимерным покрытием. Для этих целей сегодня используется клей, что далеко не всегда даёт оптимальные результаты. Теперь же специалисты Лазерного центра в Ганновере предложили другой метод – естественно, с использованием лазера. Штефан Барчиковски (Stefan Bartcikowsky) – один из разработчиков новой технологии – говорит:

– Нужно представлять себе дело так, что пластмасса для лазерного луча прозрачна. Лазерный луч как бы смотрит сквозь пластмассу, не замечая её, но видит за ней древесину. И вот там-то, на этой границе, и концентрируется энергия лазера. Древесина нагревается и подплавляет пластмассу, так что в результате образуется прочное сварное соединение, имеющее существенные преимущества перед клееным.

Одно из главных достоинств лазерной технологии – её гибкость: переналадить такую установку, приспособив её для решения новых задач, можно за считанные часы. Энергия лазерного луча должен быть подобрана с таким расчётом, чтобы температура в пограничном слое не превышала 400-т градусов, иначе древесина начинает обугливаться. Однако столь высокие температуры и не нужны, поскольку большинство полимеров плавятся уже при 90 градусах. Расплав затекает в поры древесины, благодаря чему и образуется прочное соединение. Штефан Барчиковски говорит:

– Сейчас ситуация такова: при испытании наших образцов на разрыв, то есть когда мы пытаемся снова отделить пластмассу от древесины, образец всегда рвётся не в зоне соединения, а в толще материала. Для нас это очень хороший признак: значит, полученное нами сварное соединение прочнее, чем сами соединяемые материалы.

Сегодня опытная установка ганноверских инженеров обеспечивает довольно скромную скорость сварки – 1 м/мин. Авторы разработки намерены значительно повысить мощность лазера, которая пока составляет всего 100 Вт, и довести скорость сварки до 80 м/мин. Учёные надеются, что уже через год смогут представить действующий прототип промышленной установки.

Древесина при производстве керамики

Между тем, древесину начинают применять при производстве керамики. До сих пор исходным материалом для неё служили минеральные порошки – например, тонко молотый карбид кремния помещался в форму и спекался. Но измельчение и спекание – весьма энергоёмкие процессы, а потому американские инженеры разработали более экологичную технологию производства керамики: она не только требует меньше энергии, но и использует в качестве исходного материала возобновляемое сырьё – древесину. Мритианджей Сингх (Mrityunjay Singh), научный сотрудник отдела НАСА по разработке новых керамических материалов в Кливленде, штат Огайо, говорит:

– Мы можем использовать даже опилки, утилизация которых является для лесопильных предприятий серьёзной проблемой. К опилкам добавляются вяжущие вещества, затем полученной массе придаётся форма будущей детали, после чего эта заготовка подвергается пиролизу.

Упомянутый Сингхом пиролиз – это не что иное, как разложение под действием высоких температур в бескислородной среде. Именно этот процесс позволяет превращать древесину в древесный уголь, который – с химической точки зрения – представляет собой чистый углерод. А затем в печь добавляется кремний – второй компонент будущей карборундовой керамики.

Кроме соединений кремния, могут быть использованы и расплавы некоторых солей, что позволяет производить широкий ассортимент современных керамик. Особенность предложенной технологии состоит в том, что на протяжении всего процесса сохраняется микроструктура древесины (иллюстрации срезов древесины см. в статье «Архитектура деревьев»), и керамика как бы перенимает некоторые свойства исходного материала. Для керамики с такими свойствами найдётся немало новых сфер применения.

От фильтрации воды до термозащиты космических аппаратов

В частности, – полагает Сингх, – она может быть использована для фильтрации питьевой воды. Учёные университета в Эрлангене испытывают керамические материалы на основе сосновой древесины в качестве катализаторов для химической промышленности. А НАСА полагает, что новый класс материалов как нельзя лучше подходит для термозащиты космических аппаратов.

По мнению Сингха, первые изделия из керамики на основе древесины могут появиться на рынке уже через год-два. Но каков промышленный потенциал этого нового класса материалов – пока неясно.

Ранее опубликовано:

Фрадкин В. Древесина: материал будущего. Немецкая волна. Знания и техника. 2003.

Смотри также:

Ковалев Ю. Архитектура деревьев. НиТ, 2003.

Дата публикации:

17 августа 2003 года

n-t.ru