Отличия чугуна и стали

Основой для изготовления чугуна или стали служит железо. В природе это – металл с серебристым отливом, не имеющий достаточной твердости. Такой металл практически не используется в промышленности, а широкое применение получили различные сплавы железа.

Чугун и сталь – это сплавы железа с углеродом, но от содержания этих элементов и примесей будет зависеть качество металла.

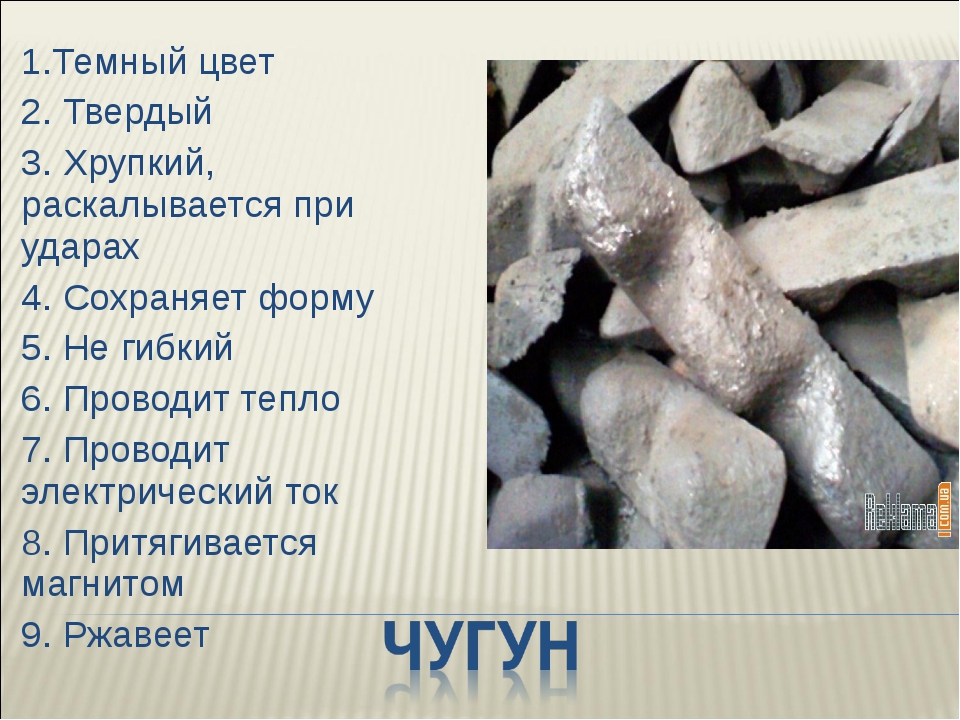

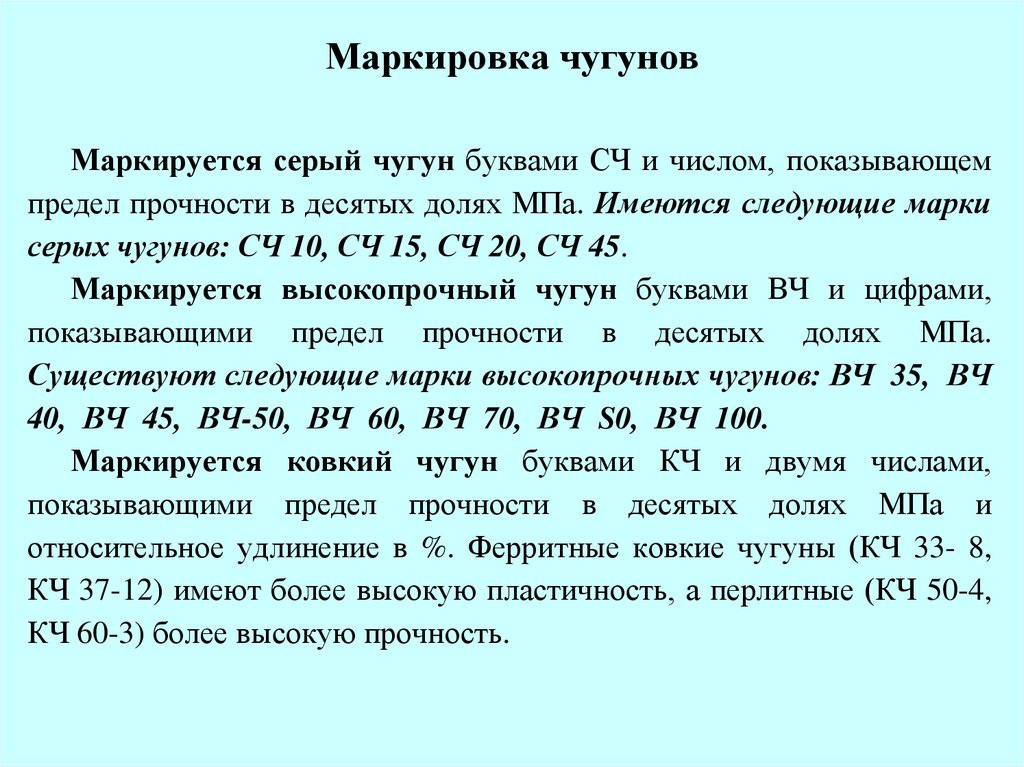

Чугун

Чугун – первичный продукт металлургии. В его составе содержится углерода более 2% и значительное количество примесей, влияющих на свойства металла: марганец, фосфор, кремний, сера, легирующие добавки.

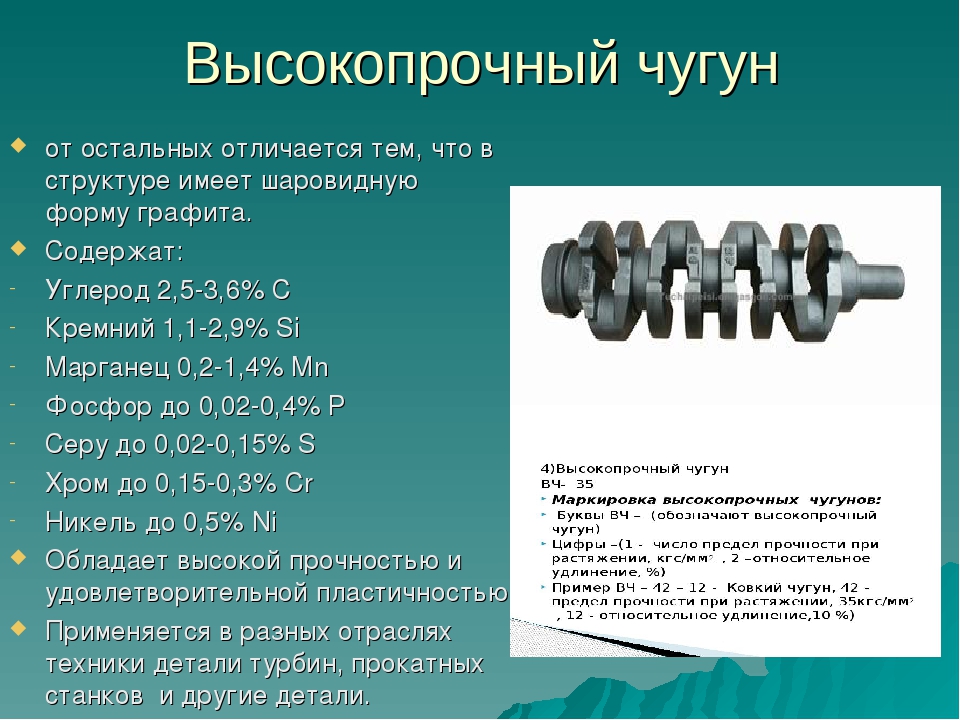

Чугун относят к хрупким металлам, его можно легко разбить на осколки при ударе, поэтому он менее практичен в обработке и применении. Вид углерода, содержащегося в чугуне, влияет на его свойства, поэтому различают несколько видов чугуна:

— серый, мягкий металл с низкой температурой плавления;

— белый, с повышенной твердостью, но хрупкий;

— ковкий, вторичный продукт белого чугуна;

— высокопрочный.

Плотность чугуна составляет 7000 кг/м3.

Сталь

Процентное содержание углерода в сплаве не должно превышать отметку 2%, а железо составлять не менее 45%. Оставшиеся 53% могут содержать различные легирующие добавки и примеси, которые позволяют изменять его свойства.

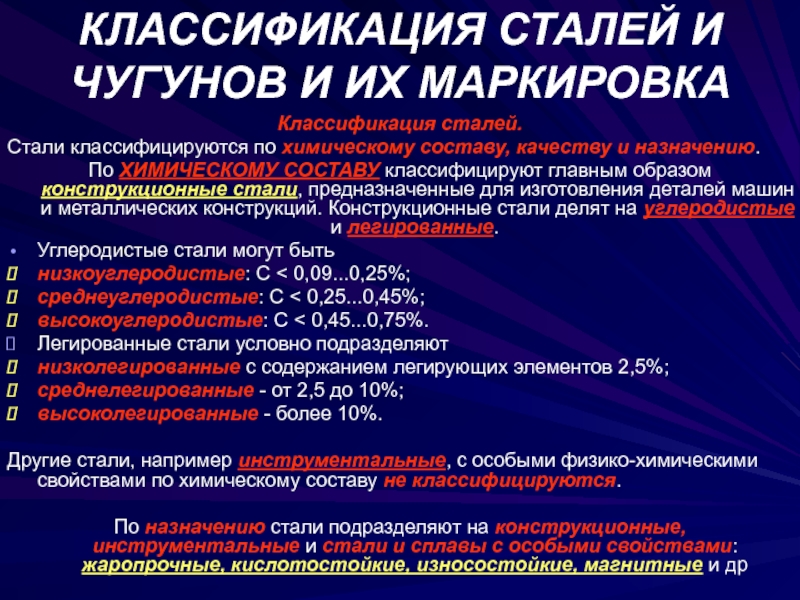

Существует большое количество разновидностей и классификаций. В зависимости от количества связующих элементов различают:

— низколегированные;

— среднелегированные.

Также различают по количеству углерода:

— низкоуглеродистые;

— среднеуглеродистые;

— высокоуглеродистые.

На качество металла влияет наличие неметаллических включений (оксиды, сульфиды, фосфиды) и существует классификация по качеству.

Общая характеристика это – металл, обладающий хорошей прочностью, износостойкостью, твердостью, пригоден для различных видов обработки. Плотность стали 7700 – 7900 кг/м3.

Не смотря, на большое количество разновидностей чугуна и стали, можно выделить основные параметры различия этих металлов:

— сталь обладает большей прочностью, пластичностью и твердостью;

— более пластична, поэтому хорошо поддается обработке (штамповке, ковке, прокатке, сварке), изделия из чугуна выполняют методом литья;

— чугун имеет меньшую стоимость;

— сталь имеет высокую теплопроводность, качество повышают методом закаливания, а чугун из-за пористости металла способен удерживать тепло;

— сплавы имеют различный удельный вес.

Металлургия поставляет на рынок сотни разновидностей того и другого сплава, которые имеют свои особенности и характеристики, но обязательными компонентами этих металлов являются железо и углерод. Поэтому сталь и чугун можно объединить в группу железоуглеродистых сплавов.

Как и из чего получают сталь

Сталь — ковкий сплав железа с углеродом и другими легирующими элементами. Ее используют для изготовления металлопроката, посуды, медицинских инструментов, механизмов и различных деталей для промышленности. Сплав почти на 99 % состоит из железа. Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Как влияют полезные и вредные примеси на свойства стали?

Эффект от различных элементов в сталях:

- Марганец повышает прокаливаемость металла и нейтрализует вредное воздействие серы.

- Кремний улучшает прочность и способствует раскислению сплава, удаляя оксиды и сульфиды.

- Сера ухудшает пластичность и вязкость. Ее большое содержание проявляется красноломкостью: во время горячей обработки металл трескается в области красного или желтого каления.

- Фосфор снижает пластичность и ударную вязкость сплава. Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

- Кислород и азот разрушают структуру стали, ухудшают вязкость и пластичность.

- Водород приводит к хрупкости металла.

Чтобы удалить вредные примеси и неметаллические включения, жидкую сталь рафинируют. Используют комбинированное рафинирование в печи и вне печи.

Почему сталь сравнивают с чугуном?

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Это способ, получивший звание универсального. Его используют в производстве ферромагнитных сплавов. Выплавляют сталь из жидкого чугуна и шихты. Задействуют конвертер, облицованный огнеупорными материалами. Чтобы ускорить процесс окисления, через него подают струю воздуха.

Чтобы ускорить процесс окисления, через него подают струю воздуха.

Электродуговой способ

Принцип производства заключается в выделении тепла при горении электрической дуги. Тепловой режим обеспечивает плавление сырья под температурой +6000оС. Благодаря нему получаются высококачественные сплавы. У этой группы больше остальных хорошо раскисленных сталей.

Как получают сталь?

Производство стали состоит из нескольких этапов. Нарушения технологии влияют на свойства металла.

Расплавление шихты железных руд и нагрев ванны жидкого металла

На первом этапе плавят сырье на низкой температуре. При постепенном повышении температуры окисляется железо, кремний, марганец, фосфор. Затем повышают содержание оксида кальция, чтобы удалить фосфор.

Кипение ванны металла

Повышение температуры и интенсивное окисление железа путем введения руды, окалины и кислорода. Введение добавок позволяет получить оксид железа. С ним будет взаимодействовать углерод. Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Раскисление стали

В этом процессе восстанавливают оксид железа, который был растворен в жидком металле. Когда плавят шихту, кислород окисляет примеси, но в готовой стали он не нужен. Кислород понижает механические свойства стали, поэтому его нужно восстановить и удалить. Раскисляют стали ферромарганцем, ферросилицием, алюминием. Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

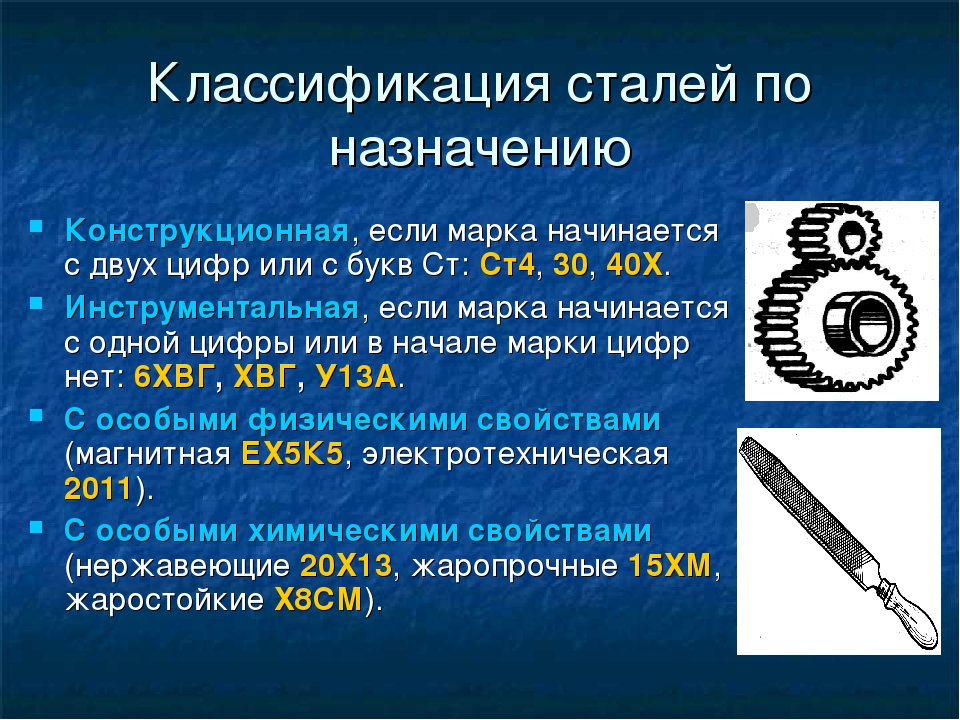

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

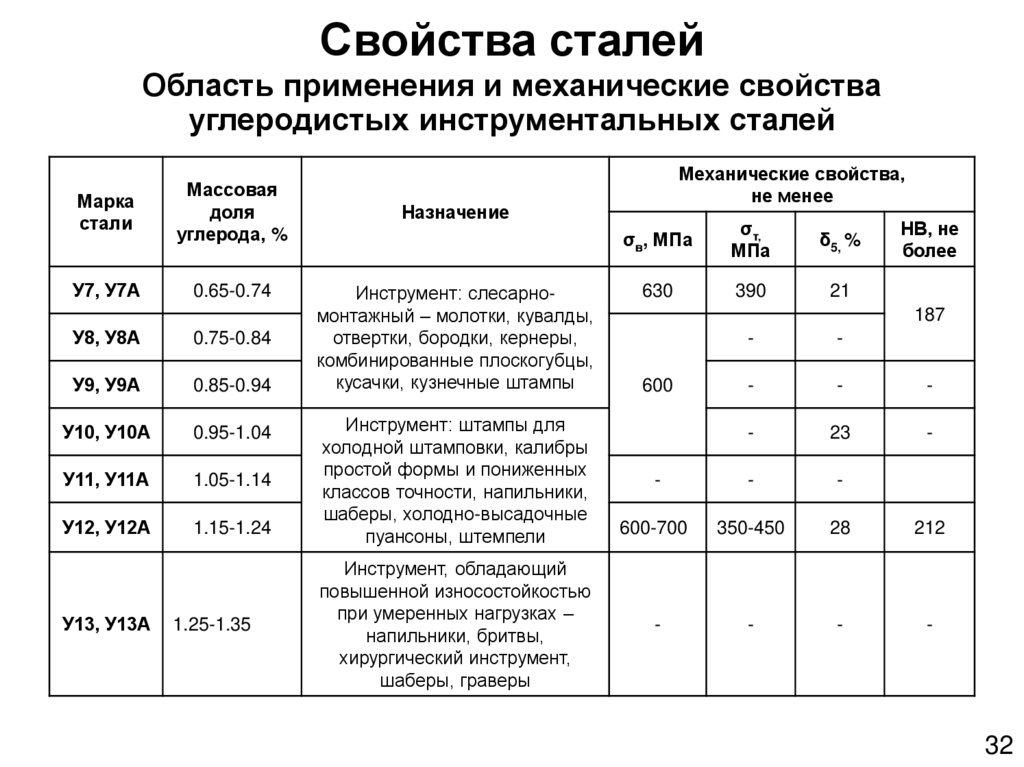

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента. Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей. К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.

Железоуглеродистые сплавы — сталь и чугун

Наиболее широкое применение в современном машиностроении имеют железоуглеродистые сплавы — сталь и чугун.

Сталь — это сплав железа с углеродом; содержание углерода в стали не превышает 2%.

К сталям относятся:

техническое железо,

конструкционная и

инструментальная сталь.

Чугун — сплавы железа с углеродом, в которых содержание углерода превышает 2%. Среднее содержание углерода в чугуне 2,5—3,5%.

Кроме железа и углерода, в сталях и чугунах присутствуют примеси:

кремний и марганец в десятых долях процента (0,15— 0,60%)

сера и фосфор в сотых долях процента (0,05—0,03%) каждого элемента.

Сталь

Сталь с содержанием углерода до 0,7% применяется для изготовления:

листов,

ленты,

проволоки,

рельсов,

таврового и уголкового железа,

различного фасонного профиля,

а также для многочисленных деталей в машиностроении: шестерни, оси, валы, шатуны, болты, молотки, кувалды и т.

п.

п.

Сталь с содержанием углерода свыше 0,7% применяется для изготовления различного режущего инструмента:

резцы,

сверла,

метчики,

бородки,

зубила и др.

ЧугунСвойства стали зависят от содержания углерода. Чем больше углерода, тем сталь прочнее и тверже.

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

белый,

серый,

ковкий.

Ковкий чугун

Ковкий чугун получается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C — цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугун применяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержание кремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

§

Различия между чугуном и литой сталью

Одним из самых популярных способов изготовления долговечных и качественных материалов является литьё. Отливка обеспечивает высокий уровень детализации конструкции и не требует изготовления или сборки дополнительных элементов. Благодаря литью, можно изготовить множество различных материалов, однако, наиболее популярными являются сталь и чугун из-за их превосходных механических свойств и широкого спектра применения.

Отливка обеспечивает высокий уровень детализации конструкции и не требует изготовления или сборки дополнительных элементов. Благодаря литью, можно изготовить множество различных материалов, однако, наиболее популярными являются сталь и чугун из-за их превосходных механических свойств и широкого спектра применения.

Чугун и сталь по внешнему виду могут практически не отличаться, однако, у каждого из них есть свои преимущества и недостатки. Понимание этих преимуществ и недостатков помогут сделать правильный выбор и обеспечат вашей конструкции прочность, долговечность и устойчивость к повреждениям или деформации.

Основное отличие – содержание углерода

По химическому составу чугун и сталь практически не отличаются. Основное отличие заключается в содержании углерода. В чугунном литье содержание углерода более 2%, в стальном литье – менее 2%.

Характеристики

В данной таблице представлен общий обзор качеств каждого материала. Несмотря на то, что существует множество различных типов железа и стали, в этой таблице основное внимание уделяется серому чугуну и углеродистой стали – двум наиболее распространённым формам каждого металла.

| Качество | Чугун | Литая сталь |

|---|---|---|

| Литейные качества | + | — |

| Простота обработки | + | — |

| Гашение вибрации | + | — |

| Прочность на сжатие | + | — |

| Ударопрочность | — | + |

| Устойчивость к коррозии | + | +(нержавеющие сплавы) |

| Износостойкость | +(в зависимости от применения) | +(в зависимости от применения) |

| Стоимость | + | — |

Таб.1. Основные качества материалов

Литейные качества

Большинство людей не видели чугун или сталь в расплавленном состоянии, что понятно, поскольку чугун плавится при температуре около 2300 °F, а сталь – при температуре 2600 °F, и оба они заливаются в формы при еще более высоких температурах. Люди, которые работают с жидким чугуном и сталью, часто отмечают, что они сильно различаются по степени текучести и усадки.

Люди, которые работают с жидким чугуном и сталью, часто отмечают, что они сильно различаются по степени текучести и усадки.

Чугун относительно легко лить, он легко разливается и не дает усадки так сильно, как сталь. Это означает, что он легко заполняет сложные пустоты в форме, и для этого требуется меньше расплавленного материала. Эта текучесть делает чугун идеальным материалом для архитектурных или декоративных металлоконструкций, например, таких, как ограждения и уличная мебель.

Заливка стали намного сложнее. Она менее жидкая, чем расплавленный чугун, и более реактивная к материалам форм. Сталь даёт большую усадку, когда охлаждается, а это означает что нужно налить больше расплавленного материала – обычно в запасной резервуар, называемый стояком, из которого вытягивается отливка при охлаждении.

Однако отливки обычно охлаждаются неравномерно. Внешние области и более тонкие части будут охлаждаться и сжиматься намного быстрее, чем внутренние области и более объемные части, часто создавая внутреннее натяжение или напряжение, которое можно ослабить только посредством термообработки. Сталь гораздо более восприимчива, чем чугун, к усадочным напряжениям, и в некоторых ситуациях эти напряжения могут привести к значительным внутренним и /или внешним пустотам и возможным переломам.

Сталь гораздо более восприимчива, чем чугун, к усадочным напряжениям, и в некоторых ситуациях эти напряжения могут привести к значительным внутренним и /или внешним пустотам и возможным переломам.

По этим причинам литейная сталь требует большего внимания и контроля в течение всего процесса литья, что делает производство более ресурсоёмким.

Простота обработки

Обрабатываемость – это мера того, насколько легко данный материал разрезать или шлифовать; некоторые материалы труднее обрабатывать, чем другие. Как правило, металлы с высоким содержанием добавок для улучшения механических характеристик имеют более низкую обрабатываемость.

Чугун обычно намного легче обрабатывать, чем сталь. Графитовая структура в чугуне разрушается легко и равномерно. Но существуют и твердые виды, такие как белый чугун, которые из-за их хрупкости обрабатывать гораздо сложнее.

Сталь режется не так легко как чугун, и это вызывает больший износ инструмента, что приводит к увеличению производственных затрат. Закалённые стали или стали с более высоким содержанием углерода также увеличивают износ инструмента. Однако мягкие виды стали по обрабатываемости не лучше: низкоуглеродистые стали, несмотря на то, что они мягче, могут стать смолистыми, с ними будет очень трудно работать.

Закалённые стали или стали с более высоким содержанием углерода также увеличивают износ инструмента. Однако мягкие виды стали по обрабатываемости не лучше: низкоуглеродистые стали, несмотря на то, что они мягче, могут стать смолистыми, с ними будет очень трудно работать.

Гашение вибрации

При выборе литейного материала следует учитывать демпфирующие свойства, так как отсутствие демпфирующей способности может привести к избыточной вибрации и шуму. В зависимости от того, где используется материал, эффективное демпфирование будет способствовать более надежной и долговечной работе.

Графитовые структуры в чугуне, особенно чешуйчатые образования в сером чугуне, очень хороши для поглощения вибрации. Это делает чугун идеальным выбором для блоков двигателя, корпусов цилиндров и станины, а также для других областей применения, где важны прочность и долговечность. Снижение вибрации помогает минимизировать напряжение и предотвратить износ движущихся частей.

Прочность на сжатие

Прочность на сжатие – это способность материала противостоять силам, которые уменьшают размер объекта. Она противоположна силам, направленным на разрыв материала. Прочность на сжатие важна в механических конструкциях, где давление и защитная оболочка являются значимыми факторами. Как правило, чугун имеет лучшую прочность на сжатие, чем сталь.

Она противоположна силам, направленным на разрыв материала. Прочность на сжатие важна в механических конструкциях, где давление и защитная оболочка являются значимыми факторами. Как правило, чугун имеет лучшую прочность на сжатие, чем сталь.

Ударопрочность

Пока что вам может показаться, что использование чугуна имеет больше преимуществ, чем использование стали, но у стали есть одно существенное преимущество: ударопрочность. Сталь отлично выдерживает внезапные удары без изгиба, деформации или разрушения. Это связано с её прочностью: её способностью выдерживать высокие нагрузки.

Прочность без пластичности приводит к тому, что хрупкий материал очень восприимчив к разрушению, а чугун является образцом для определения термина «прочность без пластичности». Из-за своей хрупкости чугун имеет ограниченную область применения.

Ударопрочность и несущая природа стали делают ее оптимальной для многих механических и конструкционных применений, поэтому сталь является наиболее широко используемым металлом в мире.

Устойчивость к коррозии

Чугун имеет лучшую коррозионную стойкость, чем сталь. Однако оба металла окисляются при взаимодействии с влагой.

Для предотвращения коррозии рекомендуется использовать краску или порошковое покрытие. Они хорошо защищают как чугунные, так и стальные поверхности.

Любой скол или трещина, которой подвергся основной металл, может привести к коррозии, поэтому регулярное техническое обслуживание важно для металлов с покрытием. Если коррозионная стойкость является важным фактором, то, вероятно, лучшим выбором будет легированная сталь, в частности нержавеющая сталь, в которую добавлены хром и другие сплавы для предотвращения окисления.

Износостойкость

Чугун, как правило, обладает большей устойчивостью к механическому износу, чем сталь, особенно в условиях износа при трении. Более высокое содержание графита в чугуне создает графитную сухую смазку, которая позволяет твердым поверхностям скользить друг против друга без ухудшения качества поверхности.

Сталь изнашивается легче, чем чугун, но все же может быть устойчивой к определенным типам истирания. Некоторые добавки из сплава также могут улучшить абразивные свойства стали.

Стоимость

Чугун часто дешевле, чем литая сталь, из-за более низких материальных затрат, энергии и труда, необходимых для производства конечного продукта. Необработанная сталь стоит дороже и требует больше времени и внимания для отливки. Однако при проектировании литых изделий стоит учитывать затраты на длительное использование и замену. Поэтому детали, которые являются более дорогими в производстве, могут в конечном итоге выйти дешевле.

В зависимости от сферы применения конечного продукта изготовление стальных изделий может быть экономически обоснованным вариантом.

Заключение

Мы сравнили качества только основных форм чугуна (серого чугуна) и литой стали (мягкой или углеродистой стали), но конкретный состав и фазовая структура чугуна и стали могут сильно влиять на механические свойства.

Сплавы могут быть добавлены как к чугуну, так и к стали для придания желаемых свойств. Например, марганец повышает ударную вязкость, а хром улучшает коррозионную стойкость. Различное содержание углерода — это то, что отличает низкоуглеродистые и высокоуглеродистые стали — более высокие количества приводят к образованию более твердых материалов.

В конечном счёте, выбор между чугуном и литой сталью будет зависеть от типа и сферы применения конечной конструкции.

О чугуне — Чугунные печи Гефест

на главную

В технике под металлом понимают вещества, обладающие «металлическим блеском», в той или иной мере присущим всем металлам, и пластичностью. По этому признаку металлы можно легко отличить от неметаллов (например, дерева, камня, стекла или фарфора). «Металлы суть светлые тела, которые ковать можно». Это определение металлов, данное М. В. Ломоносовым, не потеряло своего научного значения и теперь, через 200 лет. М. В. Ломоносов отметил и вторую особенность этих тел — сходство их строения с солями, т. е. кристалличность. В XIX в. была создана научная теория строения тел, согласно которой все твердые тела делятся на две группы: кристаллические и аморфные.

1. Состав и сорт чугунов

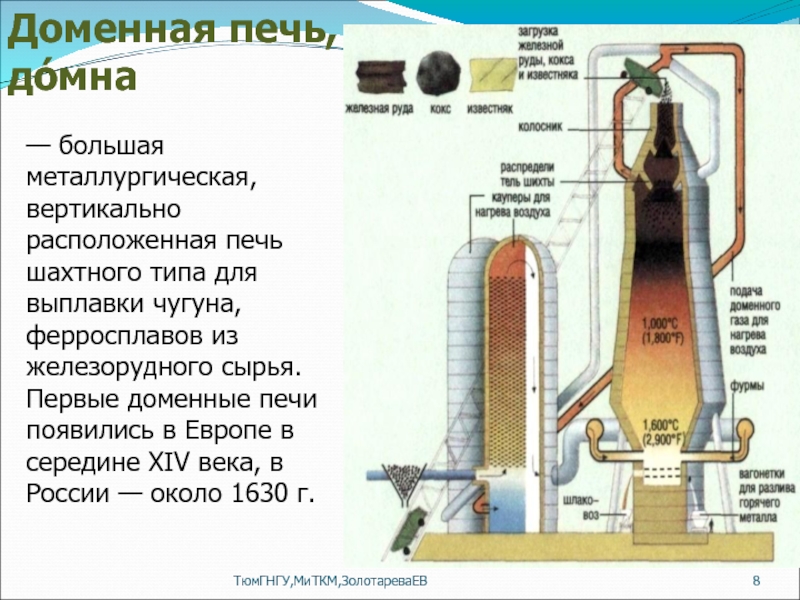

Продуктами доменной плавки являются чугун, шлак, и колошниковый газ и колошниковая пыль.

Чугун по назначению делится на три группы: передельный, литейный и доменные ферросплавы. Из всей выплавки более 81% составляют передельные чугуны, которые переплавляются в сталь, и около 19% приходится на долю литейных чугунов и ферросплавов. Из литейного чугуна отливают фасонные детали, а ферросплавы используют в качестве добавок (раскислителей) при выплавке стали.

Чугун представляет собой сложный железоуглеродистый сплав, в котором углерода содержится от 2 до 4,3%, кремния – 0,5-4,25%, марганца – 0,2-2%, серы – 0,02-0,2%, фосфора – 0,1-1,2%. Влияние элементов, входящих в состав чугуна, на его свойства велико. Они определяют структуру и свойства чугуна.

Углерод—важнейшая составляющая чугуна. Углерод находится в чугуне в различных состояниях: в виде химически связанного соединения с железом Fе3С, называемого карбидом железа (или цементитом), и в свободном состоянии – в виде графита.

Если углерод находится в чугуне в виде цементита, то чугун имеет в изломе белый цвет. Цементит кристаллизуется непосредственно из жидкого сплава. Чем быстрее идет процесс охлаждения (как при переходе чугуна из жидкого состояния в твердое, так и в твердом состоянии), тем больше в нем будет находиться химически связанного углерода.

Чугун, в котором углерод находится в виде цементита, называется белым чугуном.

Если углерод находится в чугуне главным образом в свободном состоянии – в виде графита, то чугун имеет в изломе серый цвет и называется серым чугуном.

Марганец способствует получению белого чугуна, так как образует с углеродом карбиды Мn3С и этим препятствует графитизации. Поэтому в белых чугунах бывает 2–2,5%, а иногда и 3,5% Мn, а в сером чугуне – не более 1,3%.

Кремний является важнейшей после углерода примесью в чугуне. Кремний увеличивает жидкотекучесть и способствует получению серого чугуна. В сером чугуне кремния содержится от 1,25 до 4,25%, а в белом – от 0,2 до 2%.

Сера – вредная примесь в чугуне. Она ухудшает механические свойства чугуна, понижая его прочность увеличивая хрупкость, и придает чугуну густо-текучесть, пузырчат ость, т. е. ухудшает его литейные свойства. Поэтому содержание серы в чугуне не должно превышать 0,08%.

Фосфор также понижает прочность и увеличивает хрупкость чугуна, но, несмотря на это, он бывает и полезной примесью, так как увеличивает жидкотекучесть серого чугуна. Это качество имеет большое значение при изготовлении художественного и тонкостенного литья. Содержание фосфора в ответственных отливках допускается до 0,1%, а в менее ответственных – до 1,2%.

В доменных печах выплавляют чугун следующих сортов: передельный, литейный, доменные ферросплавы и специальные чугуны.

Передельный чугун делится на 3 класса:

1) мартеновский чугун марок М-1 и М-2, содержащий 1,5–2,5% Мn, 0,3–1,5% Si 0,15–0,2 % P и 0,03-И 0,07% S.

2) бессемеровский чугун марок Б-1 и Б-2, получаемый из малофосфористых руд и содержащий 0,6–1,5% Мn, 0,9-2,0% Si до 0,07% Р и до 0,04% S.

3) томасовский чугун марки Т-1, выплавляемый из фосфористых руд и содержащий 1,6–2% Р, 0,08–1,3% Мn, 0,2–0,6% Si; и 0,08% S.

Передельный чугун идет на переделку в сталь.

Литейный чугун марок ЛК-00, ЛК-0, ЛК-1 и других получают из шихты с достаточным содержанием кремнезема. В зависимости от марки он содержит 1,25–4,25% Si и до 1,3% Мn. Литейный чугун идет на отливку различных деталей. Его классификация приведена в разделе «Литейное производство».

Доменные ферросплавы, т. е. сплавы железа с различными элементами (марганцем, кремнием, фосфором и др.), используют в качестве раскислителей и легирующих добавок в сталеплавильных агрегатах и вагранках. В доменных печах выплавляют преимущественно следующие ферросплавы и специальные чугуны: зеркальный чугун, ферромарганец, ферросилиций, силикошпигель, феррофосфор, ферроманганфосфор.

Специальные чугуны — хромоникелевые, ванадиевые, титанистые.

Хромоникелевые чугуны выплавляют из руд, содержащих хром и никель. Эти чугуны бывают литейные, содержащие до 2,2–3,8% хрома и около 1% никеля, и передельные, содержащие до 1,75% никеля.

Ванадиевые чугуны получают при плавке в доменных печах титаномагнетитовых руд, в которых имеется небольшое количество пятиокиси ванадия (V2O5). Применяют также чугуны для передела на сталь для выплавки феррованадия.

Титанистые чугуны получают при производстве в доменных печах высокоглиноземистых шлаков, которые являются в данном случае основным продуктом плавки, а чугун с содержанием титана 0,6–0,7% – побочным продуктом.

Отгружаемые с завода чушковый чугун и ферросплавы маркируют несмываемой краской определенного цвета, присвоенного каждой марке чугуна и ферросплавов, и снабжают сертификатом. В сертификате указывают полный анализ каждого выпуска и подтверждают отделом технического контроля завода, что чугун или ферросплавы отвечают требованиям ГОСТа. Сертификат отправляют заказчику одновременно с отгрузкой чугуна.

2. Оборудование для термической обработки

Для термической обработки применяют оборудование, состоящее из нагревательных печей, закалочных устройств, приборов для контроля тепловых режимов и др.

Печи для термической обработки. Термические печи бывают самых разнообразных конструкций, в зависимости от способа передачи тепла от печи к нагреваемым деталям, метода загрузки печи, способов получения тепла (источника тепла), назначения печи, характера её работы и т. п.

В зависимости от способа передачи тепла нагреваемым деталям печи делятся на камерные, муфельные и печи-ванны.

В камерных печах нагреваемую деталь помещают в то же пространство (камеру), через которое проходят горячие газы. Таким образом, в камерных печах детали нагреваются в результате непосредственного соприкосновения их с пламенем и горячими газами.

В муфельных печах детали, помещенные в специальный ящик под колпак, не соприкасаются ни с пламенем, ни с горячими газами. в расплавленный свинец или в горячее масло, находящиеся в тигле. Печи-ванны применяют для быстрого нагревания мелких деталей.

Печи загружают тремя способами: сбоку, сверху (в шахтных печах) и при помощи выдвижного пода. Нагревают печи топливом или электрическим током. Для нагрева печи топливом приходится устраивать топки или камеры сгорания, ставить форсунки или горелки, делать в кладке печи газовые каналы и дымоходы для отвода горячих газов. При нагреве электрическим током необходимость во всех этих устройствах отпадает. Температура нагрева в электропечах достигает 1350° С; в них обеспечивается точность регулирования температуры,

По назначению различают термические печи для отжига, нормализации, закалки, отпуска, азотирования и цианирования.

По характеру работы различают печи периодического и непрерывного действия. Из печей периодического действия широкое применение (особенно в единичном и мелкосерийном производстве) получили камерные печи с неподвижным подом. Эти печи, имеющие площадь пода от 0,5 до 6 м2 и производительность от 70 до 200 кг/м2/час, используют для отжига, закалки, отпуска, цементации и других видов термической обработки. При отжиге и нормализации крупных деталей применяют камерные печи с выдвижным подом. Площадь пода у печей этого типа — от 3 до 20 м2, а производительность — от 50 до 250 кг/м2/час.

Для безокислительного нагрева деталей применяют печи с контролируемой атмосферой, характерной особенностью которых является герметичность рабочего пространства. Печи непрерывного действия характеризуются высокой степенью механизации и автоматизации.

В настоящее время в термических цехах широко используются электрические печи с металлическими и неметаллическими (карборундовыми) нагревателями. Наиболее распространены электрические печи с металлическими нагревателями из сплавов, обладающих высоким электросопротивлением. Чаще всего для этой цели используют сплавы никеля с хромом (нихромы), а также сплавы на железной основе (в виде проволоки или ленты), содержащие значительное количество хрома и алюминия. Обычно металлические нагреватели располагают на боковых стенках, на поду или под сводом печи.

Если необходимо получить в печи температуру свыше 1350° С, то применяют металлические нагреватели, которые представляют собой стержни, изготовляемые в основном из карбида кремния. Карборундовые нагреватели выдерживают температуру до 1500° С.

По сравнению с пламенными в электрических печах наиболее полно используется тепло (к. п. д. пламенных термических печей 12—15%, электрических — 50 – 80%). В электрических печах сравнительно легко регулируется температура.

В последние годы все большее распространение получают безмуфельные печи с радиационными трубами, в которых происходит сжигание газа. Стенки радиационных труб нагреваются до высокой температуры и подобно нагревателям в электрических печах являются источником излучения тепла. Диаметр трубы – 80 – 90 мм, толщина стенок – 4–6 мм. Трубы изготовляют из жаропрочной стали. Через конец трубы подают газ и воздух. Продукты горения отводятся в вытяжные трубы. Замена муфелей радиационными трубами позволяет сэкономить дорогостоящую жароупорную сталь.

Измерение температур. Для измерения и контроля температур до 400° С в термических печах применяют термометры, а в печах с рабочей температурой до 1250° С и выше—термоэлектрические и оптические пирометры.

Ртутные и спиртовые термометры применяют в термических цехах для измерения температуры закалочных жидкостей, низкого отпуска и старения стальных деталей при нагреве до 300—400° С, а также при обработке стали холодом при температуре до минус 100—150° С.

Термоэлектрическими пирометрами пользуются для измерения температуры почти при всех видах термической обработки. Они состоят из двух частей: термопары и милливольтметра (гальванометра).

Принцип работы термопары сводится к следующему. Если взять две проволоки а и а1 из разных металлов, а один конец их А сварить (горячий спай термопары) и поместить в среду, температуру которой нужно измерить, то на свободных концах b и b1 термопары (холодный спай) появится разность потенциалов, измеряемая в милливольтах. Эта разность будет тем больше, чем больше разность температур горячего и холодного спая термопары.

3. Термическая обработка чугуна

В машиностроении применяют отливки из серого, ковкого и высокопрочного чугунов. Эти чугуны отличаются от белого чугуна тем, что у них весь углерод или большая часть его находится в свободном состоянии в виде графита (у белого чугуна весь углерод находится в виде цементита).

Структура указанных чугунов состоит из металлической основы аналогично стали (перлит и феррит) и неметаллических включений – графита.

Серый, ковкий и высокопрочный чугуны отличаются друг от друга в основном формой графитовых включений. Это и определяет различие механических свойств указанных чугунов.

У серого чугуна при рассмотрении под микроскопом графит имеет форму пластинок.

Графит обладает низкими механическими свойствами. Он нарушает сплошность металлической основы и действует как надрез или мелкая трещина. Чем крупнее и прямолинейнее формы графитовых включений, тем хуже механические свойства серого чугуна.

Основное отличие высокопрочного чугуна заключается в том, что графит в нем имеет шаровидную (округленную) форму. Такая форма графита лучше пластинчатой, так как при этом значительно меньше нарушается сплошность металлической основы.

Ковкий чугун получают длительным отжигом отливок из белого чугуна, в результате которого образуется графит хлопьевидной формы – углерод отжига.

Механические свойства рассматриваемых чугунов можно улучшить термической обработкой, при этом необходимо помнить, что в чугунах создаются значительные внутренние напряжения, поэтому нагревать чугунные отливки при термической обработке следует медленно, чтобы избежать образования трещин.

Отливки из чугуна подвергают следующим видам термической обработки.

Низкотемпературный отжиг. Чтобы снять внутренние напряжения и стабилизировать размеры чугунных отливок из серого чугуна, применяют естественное старение или низкотемпературный отжиг.

Более старым способом является естественное старение, при котором отливка после полного охлаждения претерпевает длительное вылеживание – от 3–5 месяцев до нескольких лет. Естественное старение применяют в том случае, когда нет нужного оборудования для отжига.

Этот способ в настоящее время почти не применяют, а производят главным образом низкотемпературный отжиг. Для этого отливки после полного затвердевания укладывают в холодную печь (или печь с температурой 100–200° С) и медленно (со скоростью 75–100° в час) нагревают до 500–550° С. При этой температуре их выдерживают 2–5 час. и охлаждают до 200° С со скоростью 30–50° в час, а затем – на воздухе.

Графитизирующий отжиг. При отливке изделий возможен частичный отбел серого чугуна с поверхности или даже по всему сечению. Чтобы устранить отбел и улучшить обрабатываемость чугуна, производится высокотемпературный Графитизирующий отжиг с выдержкой при температуре 900–950° С в течение 1–4 час. и охлаждением изделий до 250–300° С вместе с печью, а затем – на воздухе. При таком отжиге в отбеленных участках цементит Fe3С распадается на феррит и графит, вследствие чего белый или половинчатый чугун переходит в серый.

Нормализация. Нормализации подвергают отливки простой формы и небольших сечений. Нормализация проводится при температуре 850–900° С с выдержкой 1–3 часа и последующим охлаждением отливок на воздухе. При таком нагреве часть углерода (графита) растворяется в аустените. После охлаждения на воздухе металлическая основа получает структуру трооститовидного перлита с более высокой твердостью и лучшей сопротивляемостью износу. Для серого чугуна нормализацию применяют сравнительно редко, более широко применяют закалку с отпуском.

Закалка деталей из серого чугуна. Повысить прочностные свойства серого чугуна можно его закалкой. Она производится с нагревом до 850–900° С и охлаждением в воде. Закалке можно подвергать как перлитные, так и ферритные чугуны. Твердость чугуна после закалки достигает НВ 450–500. В структуре закаленного чугуна имеются мартенсит со значительным количеством остаточного аустенита и выделения графита.

Эффективным методом повышения прочности и износоустойчивости серого чугуна является изотермическая закалка, которая производится аналогично закалке стали.

Высокопрочные чугуны с шаровидным графитом можно подвергать пламенной или высокочастотной поверхностной закалке. Чугунные детали после такой обработки имеют высокую поверхностную твердость, вязкую сердцевину и хорошо сопротивляются ударным нагрузкам и истиранию.

Легированные серые чугуны и высокопрочные магниевые чугуны иногда подвергают азотированию. Поверхностная твердость азотированных чугунных изделий достигает НВ 600—800; такие детали имеют высокую износоустойчивость. Хорошие результаты дает сульфидирование чугуна; так, например, сульфидированные поршневые кольца быстро прирабатываются, хорошо сопротивляются истиранию, и срок их службы повышается в несколько раз.

Отпуск. Чтобы снять закалочные напряжения, после закалки производят отпуск. Детали, предназначенные для работы на истирание, проходят низкий отпуск при температуре 200–250° С. Чугунные отливки, не работающие на истирание, подвергаются высокому отпуску, при температуре 500–600° С. При отпуске закаленных чугунов твердость понижается значительно меньше, чем при отпуске стали. Это объясняется тем, что в структуре закаленного чугуна имеется большое количество остаточного аустенита, а также тем, что в нем содержится большое количество кремния, который повышает отпускоустойчивость мартенсита.

Для отжига на ковкий чугун применяют белый чугун примерно следующего химического состава: 2,5–3,2% С, 0,6–0,9% Si, 0,3–0,4% Мn, 0,1–0,2% Р и 0,06-0,1% S.

Существует 2 способа отжига на ковкий чугун:

графитизирующий отжиг в нейтральной среде, основанный на разложении цементита на феррит и углерод отжига;

обезуглероживающий отжиг в окислительной среде, основанный на выжигании углерода.

Отжиг на ковкий чугун по второму способу занимает 5–6 суток, поэтому в настоящее время ковкий чугун получают главным образом графитизацией. Отливки, очищенные от песка и литников, упаковывают в металлические ящики либо укладывают на поддоне, а затем подвергают отжигу в методических камерных и других отжигательных печах.

Процесс отжига состоит из двух стадий графитизации. Первая стадия заключается в равномерном нагреве отливок до температуры 950–1000° С с выдержкой 10–25 час.; затем температуру понижают до 750– 720° С при скорости охлаждения 70–100° в час. На второй стадии при температуре 750–720° С дается выдержка 15–30 час., затем отливки охлаждаются вместе с печью до 500–400° С и при этой температуре извлекаются на воздух, где охлаждаются с произвольной скоростью.

При таком ступенчатом отжиге в области температур 950–1000° С идет распад (графитизация) первичного, т. е. эвтектического (ледебуритного) цементита, а при температуре 750—720° С распадаются вторичный и эвтектоидный (перлитный) цементиты. В результате отжига по такому режиму структура ковкого чугуна представляет собой зерна феррита с включениями гнезд углерода отжига – графита.

Перлитный ковкий чугун получается в результате неполного отжига: после первой стадии графитизации при температуре 950–1000° С чугун охлаждается вместе с печью; вторая стадия графитизации не проводится. Структура перлитного ковкого чугуна состоит из перлита и углерода отжига.

Чтобы повысить вязкость, перлитный ковкий чугун подвергают сфероидизации при температуре 700–750° С, что создает структуру зернистого перлита.

Для ускорения процесса отжига на ковкий чугун изделия из белого чугуна подвергают закалке, затем проводят графитизацию при температуре 1000–1100° С.

Ускорение графитизации закаленных чугунов при отжиге объясняется наличием большого количества центров графитизации, образовавшихся при закалке. Это дает возможность сократить время отжига закаленных отливок до 15–7 час.

Метод предварительного нагрева и закалки отливок из белого чугуна разработан металлургами А. Д. Ассоновым и В. И. Прядиновым и широко применяется в различных отраслях промышленности.

Термическая обработка ковкого чугуна. Чтобы повысить прочность и износоустойчивость, ковкие чугуны подвергают нормализации или закалке с отпуском. Нормализация ковкого чугуна производится при 850–900°С с выдержкой при этой температуре 1–1,5 часа и охлаждением на воздухе. Если после отливки заготовки имеют повышенную твердость, то их следует подвергать высокому отпуску при температуре 650–680° С с выдержкой 1–2 часа.

Иногда ковкий чугун подвергают закалке, чтобы получить более высокую прочность и износоустойчивость за счет снижения пластичности. Температура нагрева под закалку та же, что и при нормализации; охлаждение производится в воде или масле, а отпуск, в зависимости от требуемой твердости, обычно при температуре 650–680° С.

Быстрое охлаждение может производиться непосредственно после первой стадии графитизации при достижении температуры 850–880° С с последующим высоким отпуском.

Для ковкого чугуна применяют закалку токами высокой частоты или кислородно-ацетиленовым пламенем, при этом может быть достигнута высокая твердость поверхностного слоя при достаточной пластичности основной массы. Метод такой закалки тормозных колодок из ферритного ковкого чугуна заключается в нагреве деталей токами высокой частоты до температуры 1000– 1100° С с выдержкой 1–2 мин. и последующим быстрым охлаждением. Структура закаленного слоя состоит из мартенсита и углерода отжига твердостью НRС 56–60.

Ковкий чугун по сравнению со сталью более дешевый материал; он обладает хорошими механическими свойствами и высокой коррозионной стойкостью. Поэтому детали из ковкого чугуна широко применяются в сельскохозяйственном машиностроении, автотракторной промышленности, станкостроении (для изготовления зубчатых колес, звеньев цепей, задних мостов, кронштейнов, тормозных колодок и пр.) и в других отраслях народного хозяйства.

Ковкие чугуны маркируют буквами КЧ, означающими ковкий чугун, затем идут два числа: первое число показывает предел прочности при растяжении, второе – относительное удлинение.

ГОСТом 1215-59 установлены следующие марки ковких чугунов: КЧЗО-6, КЧЗЗ-8, КЧ35-10. . КЧ37-12, КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3 и КЧ63-2.

на главную

Дополнительное зачисление на бюджетные места в НГАСУ (Сибстрин) Не упусти шанс поступить на бюджет! В соответствии с Правилами приема 2021 года НГАСУ (Сибстрин) объявляет с 18 августа 2021 года дополнительное зачисление на бюджетные места по программам бакалавриата «Строительство» и «Природообустройство и водопользование» для абитуриентов, подавших документы на поступление в НГАСУ (Сибстрин). Найдите себя в конкурсных списках * (http://www.sibstrin.ru/abitur/contest/) Подайте согласие на зачисление в НГАСУ (Сибстрин) дистанционно в личном кабинете поступающего на сайте университета (https://new.sibstrin.ru/abitur/), либо лично — приносите согласие на зачисление в приемную комиссию. Проверяйте себя в приказах о зачислении *Если Вы подали документы в НГАСУ (Сибстрин) до 29 июля 2021 года, то Вы есть в конкурсных списках на всех выбранных Вами направлениях. Порядок проведения дополнительного зачисления Порядок проведения дополнительного зачисления в НГАСУ (Сибстрин) на незаполненные места в рамках контрольных цифр приема после завершения зачисления |

Поздравляем абитуриентов, успешно прошедших конкурсный отбор по поступлению на бюджетные места бакалавриата и специалитета очной формы обучения! Вы сделали правильный выбор! В рейтинговых списках, представленных в разделе АБИТУРИЕНТАМ, выделены зеленым цветом те, кто внесен в проект приказа на зачисление. Всю дополнительную информацию по динамике изменения конкурсной ситуации можно получить в приемной комиссии по тел. (383) — 363-14-15. Представители крупнейших отраслевых компаний Сибири – ваши будущие работодатели, передают свои поздравления и ждут новое поколение молодых профессионалов Сибстрина! Строительные компании подготовили памятные призы лучшим абитуриентам, которые будут вручены на торжественном собрании 1 сентября. Учебный год университет планирует начинать в традиционном режиме – очно… |

22 августа — День Государственного флага Российской Федерации День Государственного флага Российской Федерации установлен Указом Президента РФ от 20 августа 1994 года в связи с восстановлением 22 августа 1991 года исторического трехцветного флага, овеянного славой многих поколений россиян. Государственный флаг Российской Федерации представляет собой прямоугольное полотнище из трех равновеликих горизонтальных полос: верхней — белого, средней — синего и нижней — красного цвета. Отношение ширины флага к его длине 2:3. Бело-сине-красный флаг впервые был введен при царе Алексее Михайловиче в 1667 году на корабле «Орел». Белый цвет традиционно символизирует на Руси чистоту, синий — верность, красный — мужество. Есть и другие версии, объясняющие значение этих цветов. Например, белый означает свободу, синий — Богородицу, которая издавна покровительствует России, красный — державность. По другой версии, белый цвет символизирует благородство, |

Чем отличается сталь от чугуна

Часто применяемыми в быту продуктами металлургической промышленности являются чугун и сталь. Оба материала представляют собой уникальный сплав железа и углерода. Но использование одинаковых компонентов при производстве не наделяет материалы схожими свойствами. Чугун и сталь – два различных материала. В чем же их отличия?

Сталь

Чтобы получить сталь, необходимо сплавить железо, углерод и примеси. При этом содержание углерода в смеси не должно превышать 2%, а железа быть не менее 45%. Остальной процент в смеси могут составлять легирующие элементы (связывающие смесь вещества, например, молибден, никель, хром и другие). Благодаря углероду железо приобретает прочность и предельную твердость. Без его участия получалось бы вязкое и пластичное вещество.

к содержанию ↑Чугун

При производстве чугуна также сплавляют железо и углерод. Только содержание последнего в смеси составляет более 2%. Помимо перечисленных компонентов в смеси содержатся постоянные примеси: кремний, марганец, фосфор, сера и легирующие добавки.

к содержанию ↑Отличия

В металлургии различают довольно большое количество разновидностей стали. Их классификация зависит от количества того или иного компонента в смеси. Например, большое содержание связывающих элементов дает высоколегированную (более 11%) сталь. Кроме этого существуют:

- низколегированные – до 4% связывающих компонентов;

- среднелегированные – до 11% связывающих элементов.

Содержание углерода в сплаве также дает свою классификацию металлу:

- низкоуглеродистый металл – до 0,25%С;

- среднеуглеродистый металл – до 0,55%С;

- высокоуглеродистый – до 2%С.

И, наконец, в зависимости от содержания неметаллических включений, которые образуются в результате реакций (например, оксиды, фосфиды, сульфиды), осуществляется классификация по физическим свойствам:

- особо высококачественная;

- высококачественная;

- качественная;

- обычная сталь.

Это далеко не полная классификация стали. Еще различают виды по структуре материала, методу производства и так далее. Но каким бы способом ни сплавляли основные компоненты, в итоге получают твердый, прочный, износостойкий и устойчивый к деформациям материал с удельным весом 7,75 (до 7,9) Г/см3. Температура плавления стали – от 1450 до 1520°C.

В отличие от стали чугун более хрупок, его отличает способность разрушаться без заметных остаточных деформаций. При этом сам углерод в сплаве представлен в виде графита и/или цементита, их форма и соответственно количество определяют разновидности чугуна:

- белый – весь необходимый углерод содержится в виде цементита. Материал белый на изломе. Очень тверд, но хрупок. Он поддается обработке и в основном используется для получения ковкой разновидности;

- серый – углерод в виде графита (пластичная форма). Мягок, отлично поддается обработке (можно резать) и имеет низкую температуру плавления;

- ковкий – получается после продолжительного отжига белого вида, в результате чего образуется графит. Нагрев (свыше 900°C) и скорость охлаждения графита негативно влияют на свойства материала. Это затрудняет сварку и обработку;

- высокопрочный – содержит шаровидный графит, образующийся в результате кристаллизации.

Содержание углерода в составе определяет его температуру плавления (чем его больше, тем ниже температура) и выше текучесть при нагреве. Поэтому чугун – это жидкотекучий, непластичный, хрупкий и трудно поддающийся обработке материал с удельным весом 6,9 (7,3) Г/см3. Температура плавления – от 1150 до 1250°C.

к содержанию ↑Выводы TheDifference.ru

- Сталь более прочна и тверда, нежели чугун.

- Чугун легче, чем сталь, и имеет более низкую температуру плавления.

- Благодаря более низкому содержанию углерода сталь лучше поддается обработке (сварке, резке, прокатке, ковке), нежели чугун.

- По этой же причине изделия из чугуна изготавливают лишь методом литья.

- Изделия из чугуна более пористые (по причине литья), чем из стали, а потому их теплопроводность значительно ниже.

- Обычно художественные изделия из чугуна черные и матовые, а из стали – светлые и блестящие.

- Чугун обладает низкой теплопроводностью, а сталь – более высокой.

- Чугун является первичным продуктом черной металлургии, а сталь – конечным.

- Чугун не закаливают, а некоторые виды стали обязательно подвергают процедуре закалки.

- Изделия из чугуна бывают только литыми, а из стали – коваными и сварными.

В чем разница между чугуном и сталью?

Металлы обладают сочетанием прочности и пластичности, которого нет во многих других материалах. Это полезно знать, но как отличить металлы? Чем отличается чугун от стали?

Содержание углерода в чугуне и стали

Наиболее заметное различие между сталью и чугуном — это содержание углерода. Чугун имеет содержание углерода более 2%, в то время как сталь имеет содержание углерода менее 2%, а многие стальные сплавы содержат менее 1%.

Отлично, что это значит с точки зрения свойств материала? Читать дальше:

Материальные свойства стали и чугуна

Прежде чем я расскажу вам о свойствах каждого материала, я должен определить 4 материальных термина:

- Прочность

- Прочность

- Пластичность

- Твердость

Прочность — это способность материала поглощать энергию без разрушения. Резина — прочный материал. Прочность — это сочетание пластичности и прочности (см. Ниже).

Прочность — это мера силы, необходимой для сгибания объекта. Сталь и чугун — прочные материалы.

Пластичность — это мера способности материала претерпевать пластические преобразования без разрушения. Золото — пластичный материал.

Твердость — это способность материала сопротивляться царапинам. Бриллианты — твердые предметы.

Практическое правило: Чугун тверже и прочнее, но он не такой жесткий (он хрупкий).Сталь не такая твердая и крепкая, но более жесткая.

Однако , быстрый ответ, который я дал выше, осложняется термообработкой и сплавами.

Термическая обработка — как получить лучшее из обоих миров

Термическая обработка может увеличивать или уменьшать твердость при условии, что в металле достаточно углерода. Некоторые термические обработки позволяют упрочнить части материала, в то время как другие части остаются мягкими (жесткими).

Как правило, для черных металлов (чугуна) твердость достигается за счет прочности.

Существует ряд термических обработок, которые можно проводить с металлом для улучшения его свойств твердости / ударной вязкости.

Термическая обработка для снятия напряжений

К сожалению, термообработка для снятия напряжения — это не курортная процедура, это способ размягчения металла без существенного изменения его микроструктуры. Эта обработка осуществляется путем нагрева металла всего на ниже его критической точки (превращения), а затем позволяет этому металлу медленно остыть в течение длительного периода времени.

Этот процесс может снимать внутренние структурные напряжения в металле, возникающие в результате холодной обработки, резки или газовой резки.

Термообработка отжигом

В отличие от предыдущей обработки, процесс отжига требует, чтобы металл был нагрет всего на выше его критической точки. После этого он в течение длительного времени охлаждается внутри печи или в другой нагретой среде.

Отжиг — это более мощный процесс, чем снятие напряжения, и он может вызвать изменение кристаллизации микроструктуры металла.Это может значительно улучшить прочность и пластичность (ударную вязкость) металла за счет твердости.

Нормализационная термообработка

Процесс нормализации очень похож на отжиг, основное отличие состоит в том, что заготовке позволяют остыть вне печи при атмосферных температурах. Из-за более высокой скорости охлаждения нормализованный металл тверже, но менее прочен, чем отожженный металл.

Закаливающие средства

Если вы когда-нибудь видели, как кузнец воткнул раскаленный меч в ведро с водой / маслом, вы были свидетелями этого процесса.Подобно процессам размягчения, описанным выше, бульон нагревается до критической температуры.

После нагрева масса закаливается в одном из следующих компонентов: вода, рассол, масло или жидкий азот. Вода / рассол / масло являются обычными для легированных сталей. Для высоколегированных материалов можно использовать жидкий азот или даже струю холодного воздуха.

Важно отметить : эти обработки работают только с металлами с достаточным содержанием углерода. Есть и другие методы для низкоуглеродистых материалов, о которых я расскажу позже.

Поверхностное упрочнение

Ранее я говорил: «Как получить лучшее из обоих миров». Упрочнение поверхности — одна из попыток этого. Основная идея поверхностного упрочнения заключается в том, что вы упрочняете только ту поверхность, которую необходимо упрочнить. Например: вы закаливаете лезвие, чтобы оно не затупилось, а затем оставляете остальную часть ложа в менее твердом и более твердом состоянии.

Закалка пламенем

Как следует из названия, закалка пламенем включает использование ацетиленовой горелки для нагрева части изделия, которую необходимо закалить.Во время нагрева поверхности важно быстро перемещать резак вперед и назад на постоянном расстоянии от поверхности. Это потому, что вы не хотите, чтобы металл закаливался с разной скоростью по всей заготовке.

После нагрева закаленную пламенем поверхность, как и прежде, закалите.

Индукционная закалка

Этот метод использует высокочастотный электрический индукционный ток для нагрева металла. Закалочная среда следует сразу за индукционной катушкой. Этот метод чрезвычайно точен и эффективен и часто используется в крупномасштабных производственных процессах.

Лазерная закалка

В этом методе используется лазер для быстрого нагрева металла. Эти лазеры невероятно точны, что позволяет контролировать глубину нагрева, а также площадь нагрева. В большинстве процессов, в которых используется лазерная закалка, используется нагрев на небольшой глубине, а это означает, что закалочный материал не требуется, поскольку материал закаливается сам.

Укрепление корпуса

Как я упоминал ранее, для низкоуглеродистой стали нельзя использовать методы первичной закалки, поскольку все эти методы являются способами перегруппировки молекул углерода в металле.Если вы работаете с низкоуглеродистой сталью, вы должны использовать другую технику, например науглероживание.

Науглероживание

В этом методе сталь нагревается до температуры чуть выше критической точки, в то время как находится в контакте с материалом, богатым углеродом. Наиболее распространенными агентами, богатыми углеродом, являются: оксид углерода, цианид натрия и карбонат бария или древесный уголь. Некоторые из этих агентов очень токсичны, поэтому будьте очень осторожны, решая, нужны ли они вообще. По возможности выбирайте более безопасные варианты и всегда соблюдайте осторожность при использовании этих материалов.

При этой температуре заготовку выдерживают от 15 м до одного часа, после чего закаливают.

Часто после литья металл требует закалки. Источник изображенияСплавы

В дополнение к термообработке есть еще один фактор, усложняющий мое эмпирическое правило, применявшееся ранее. В основном существует также множество различных типов стальных сплавов. Сплав — это просто смесь металлов.

Наиболее часто встречающиеся элементы в стальных сплавах: железо, углерод, марганец и кремний.В некоторые сплавы можно добавлять ряд других элементов, таких как медь и свинец.

Сочетание этих элементов позволяет производителю создавать стали с различными свойствами. Поскольку вы можете делать довольно жесткие стальные сплавы, трудно создать общие правила, определяющие разницу между чугуном и сталью.

Существует также ряд нежелательных элементов, которые могут проникнуть внутрь во время производственного процесса, такие как сера и фосфор. Производители также должны следить за оксидами, которые могут образовываться при производстве стали.

Почему термическая обработка и сплавы имеют значение

Итак, почему я потратил время на объяснение всей этой технической информации о термообработке и сплавах?

Итог: Термическая обработка и различные механические свойства сплавов могут сделать мое эмпирическое правило, изложенное выше, немного неуклюжим. Самый простой способ преодолеть это — взглянуть на сравнительные таблицы, в которых измеряются 3 свойства материалов для каждого сплава / термообработки.

Вы можете надеяться, что я предоставлю такую таблицу, но, к сожалению, эта информация требует высоких затрат на исследования и разработки, поэтому компании, получающие эту информацию, очень защищают ее.Эту информацию можно найти в руководствах ASTM и в очень полезном Справочнике по машинному оборудованию.

Быстрое сравнение

Думаю, было бы полезно сравнить чугун и сталь по ряду различных факторов. Как обсуждалось ранее, это общие рекомендации. Как вы теперь знаете, термическая обработка и сплавы могут сильно изменить характер металла. Всегда проверяйте точные характеристики вашего металла, когда делаете важную коммерческую работу.

✯ = победитель победитель куриный ужин

| Качество | Чугун | Литая сталь |

|---|---|---|

| Чувствительность надреза | ✯ | |

| Ударопрочность | ✯ | |

| Простота обработки | ✯ | |

| Гашение колебаний | ✯ | |

| Стоимость | ✯ | |

| Прочность на сжатие | ✯ | |

| Износостойкость | ✯ | ✯ |

| Коррозионная стойкость | ✯ | ✯ Нержавеющая сталь |

Если бы вы оценивали два материала исключительно на основе приведенной выше таблицы, казалось бы, чугун явный победитель.Однако на самом деле это не так, поскольку для многих реальных приложений требуется жесткий (не хрупкий) материал. Закаленная сталь очень распространена во многих проектах, поскольку хрупкость чугуна является большим недостатком.

Дополнительные преимущества чугуна

- Легче лить Серый чугун

- дешево производить

Дополнительные недостатки чугуна

- Низкая прочность на разрыв

- Низкое удлинение

Дополнительное преимущество стали

- Максимальная гибкость конструкции

- Хорошая свариваемость

- Срочная доставка

Дополнительные недостатки стали

- Плохое всасывание

- Сложнее забросить

Типы чугуна

До сих пор я пытался сравнить разницу между чугуном и сталью на очень высоком уровне.Однако, поскольку «чугун» на самом деле относится к семейству сплавов, мне было трудно быть слишком конкретным. Чтобы улучшить ваше понимание, мне нужно будет более детально изучить вопрос «В чем разница между чугуном и сталью?»

Серый чугун

Это очень распространенная форма чугуна. Он имеет относительно мало усадочных полостей и небольшую пористость. Серый чугун обозначается двухзначным кодом ASTM. Он имеет графитовую микроструктуру и назван в честь серого цвета (графит) образовавшейся трещины.Это наиболее широко используемый чугун в зависимости от веса и высокая теплопроводность, что делает его отличным средством для изготовления посуды.

Этот тип чугуна может иметь 3 различных микроструктуры:

- Ферритный

- перлитный

- Мартенситный

Серый чугун обычно используется при производстве:

- Основания машин

- Блоки двигателя

- Корпуса электродвигателей

- Поверхности износа для машин

- Трубы

- Тормозные диски и барабаны

- Шестерни

Ковкий чугун (с шаровидным графитом)

Это тип чугуна с высоким содержанием графита, который имеет гораздо более высокую ударопрочность и усталостную прочность.Эти свойства проистекают из формы, которую приобретает встроенный графит. В сером чугуне графит принимает форму чешуек в своей микроструктуре. Между тем, в высокопрочном чугуне графит принимает шаровидную форму. Эта микроструктура узловатой формы затрудняет возникновение трещин.

Ковкий чугуниспользуется при производстве:

- Коленчатые валы

- Шестерни для тяжелых условий эксплуатации

- Труба

- Высокопрочные детали машин

- Износостойкие детали

Белый чугун

Это чугун, обеспечивающий невероятную твердость за счет прочности. Эта твердость возникает из-за того, что углерод в материале превращается в цементит, а не в графит.

Белый чугун слишком хрупкий для многих применений, однако он невероятно удобен в качестве износостойкой поверхности и используется при производстве:

- Шарики и кольца в угольных измельчителях

- Гильзы и подъемные стержни в шаровых мельницах и мельницах для автоматического измельчения

- Поверхности износа шламовых насосов

- Дробеструйные сопла

- Колодки тормозные для железных дорог

- Дробилки

Ковкий чугун

Ковкий чугун — это отожженный белый чугун.Во время этого процесса цементит распадается на железо и графит и приобретает микроструктуру феррита или перлита. Это преобразование обеспечивает большую пластичность, прочность и ударопрочность, отсюда и название ковкий чугун.

Ковкий чугун используется при производстве:

- Сельскохозяйственная и строительная техника

- Подшипники для тяжелых условий эксплуатации

- Железнодорожный подвижной состав

Утюг с уплотненным графитом

Наконец, у нас есть утюг с уплотненным графитом.Этот материал имеет механические и физические свойства, которые ставят его где-то между серым и высокопрочным чугуном. Этот чугун имеет демпфирующие и термические свойства, аналогичные серому чугуну, а по прочности и жесткости сравнимы с высокопрочным чугуном.

Благодаря этой прочности изделия из чугуна с плотным графитом можно делать тоньше и легче. Он лучше обрабатывается, чем ковкий чугун, и его легко отливать. Используется при производстве:

.- Блоки двигателя

- Головки цилиндров

- Корпус турбины

- Выпускные коллекторы

Микроструктуры

Феррит, перлит, мартинсит, микроструктуры… что?

Я знаю, что просто отбросил термины в статье, не объясняя их, и это раздражает.Если вы потратите время на их подробное объяснение, эта статья будет слишком длинной. А пока просто примите идею о том, что атомы любого материала организуются в формы. Эти формы сильно влияют на свойства данного материала.

Заключение.

В этой статье я постарался дать общие рекомендации, которые помогут вам понять, в чем разница между чугуном и сталью. Однако эти рекомендации являются грубыми, так как чугун и литая сталь — это термины, которые на самом деле относятся к набору разных материалов.

Я попытался представить некоторые детали и дать научное обоснование различий между двумя материалами. К сожалению, я ограничен в том, насколько подробно я могу написать статью в Интернете. Есть целые 300+ страниц учебников по металлургии и производству, которые гораздо глубже, чем я здесь.

Заинтересованы в практическом применении этих знаний? Прочтите мою статью о кузнечных наковальнях, где я расскажу о плюсах и минусах чугунных наковальней по сравнению с наковальнями из литой стали.

Различия между чугуном и литой сталью

Один из самых популярных способов изготовления долговечных и качественных компонентов — это литье. Литье обеспечивает высокий уровень детализации, что исключает необходимость в дополнительном изготовлении или сборке. Хотя можно лить множество различных материалов, сталь и чугун являются двумя наиболее популярными из-за их превосходных механических свойств для широкого спектра применений.

Чугун обычно означает серый чугун, ковкий чугун и ковкий чугун.Это отливка из чугуна с содержанием углерода более 2%.

Литая сталь обычно относится к обычной углеродистой и легированной стали. Это стальная отливка с содержанием углерода менее 2%.

Следовательно, нет большой разницы по химическому составу и сырью для чугуна и литой стали.

Коррозионная стойкость

Что касается коррозии, железо имеет лучшую коррозионную стойкость, чем сталь. Однако это не означает, что они не подвержены коррозии.При отсутствии защиты оба металла окисляются в присутствии влаги. В конце концов они полностью разложатся. Чтобы этого не произошло, покрытие рекомендуется как для стальных, так и для чугунных отливок.

Стоимость

Чугун часто дешевле стального литья из-за более низких материальных затрат, энергии и рабочей силы, необходимых для производства конечного продукта. Несмотря на то, что необработанная сталь более дорогая, существуют сборные формы из стали. К ним относятся листы, стержни, стержни, трубы и балки.

Отливка

Чугун относительно легко лить, так как он легко разливается и не дает такой усадки, как сталь. Эта текучесть делает чугун идеальным металлом для архитектурных или декоративных металлических конструкций, таких как заборы и уличная мебель.

Достоинства и недостатки чугуна

Серый чугун обладает хорошими литейными свойствами: хорошее гашение вибрации, хорошая износостойкость, хорошая обрабатываемость и низкая чувствительность к надрезам. Однако его предел прочности на разрыв и относительное удлинение очень низкие.Таким образом, он может производить только некоторые металлические детали с низкими физическими требованиями. Требования, такие как защитная крышка, крышка, масляный поддон, маховики, рама, пол, молоток, маленькая ручка, основание, рама, ящик, нож, станина, посадочное место подшипника, стол, колеса, крышка, насос, клапан, труба, маховик, моторные блоки и т. д. Что касается более высоких марок, серый чугун может выдерживать большую нагрузку и определенную степень герметичности или коррозионной стойкости. Это позволяет использовать некоторые из наиболее важных отливок, таких как цилиндр, шестерня, основание, маховики, станина, блок цилиндров, гильза цилиндра, поршень, коробка передач, тормозное колесо, соединительная пластина, клапан среднего давления и т. Д.

Ковкий чугун и ковкий чугун обладают высокой прочностью, пластичностью, термостойкостью и вязкостью.Таким образом, в некоторых случаях более широкое применение может заменить углеродистую сталь. Однако технология его производства высока. Производственный процесс более сложный. Это делает стоимость производства выше, чем у обычного серого чугуна и литой стали. Следовательно, у высокопрочного чугуна больше дефектов литья. Ковкий чугун используется во многих областях, таких как напорные трубы и фитинги, автомобильная промышленность, сельское хозяйство, дорожное и строительство, а также общее машиностроение.

Поворотный обратный клапан из чугуна

Достоинства и недостатки литой стали

Главное преимущество литой стали — гибкость конструкции.Дизайнер отливки имеет максимальную свободу выбора дизайна. Это позволяет создавать детали сложной формы и полые детали поперечного сечения.

Литая стальотличается гибкостью производства металлургии и высочайшей вариабельностью. Можно выбрать другой химический состав и контроль, адаптированный к различным требованиям различных проектов. Это предлагает различные варианты термообработки в более широком контексте механических свойств и рабочих характеристик. Также обеспечивает хорошую свариваемость и обрабатываемость.

Стальявляется своего рода изотропным материалом, из которого можно изготовить стальные отливки общей конструкционной прочности. Это повышает надежность проекта. В сочетании с дизайном и весом преимущества коротких сроков поставки, цены и экономичности дают стальному литью конкурентное преимущество.

Диапазон веса стальных отливок больше. Небольшой вес могут составлять всего несколько десятков граммов расплавленных прецизионных отливок. Вес крупных стальных отливок достигает нескольких тонн, десятков или сотен тонн.

Стальные отливки можно использовать в различных рабочих условиях. По своим механическим свойствам он превосходит любые другие литейные сплавы, а также различные высоколегированные стали специального назначения. Чтобы выдерживать высокое растягивающее напряжение или динамическую нагрузку на компоненты, важно учитывать отливки сосудов под давлением. При низких или высоких температурах, больших и важных ключевых деталях с частичной нагрузкой приоритет должен отдаваться стальному литью.

Однако у литой стали сравнительно плохая всасывающая способность, износостойкость и подвижность.Характеристики литья по сравнению с чугуном плохие. Также стоимость выше обычного чугуна.

Таким образом, у чугуна и литой стали есть свои преимущества и недостатки. Любой из них следует выбирать в зависимости от области применения и их физических свойств.

Дисковый затвор из литой стали

Разница между чугуном и сталью

Основное различие — чугун против стали

Чугун и сталь — это формы сплавов, содержащих железо и углерод.Сплав — это чистая смесь металлов или смесь металлов и других элементов. Чугун и сталь доказали свою промышленную ценность и, следовательно, используются в качестве обычных строительных материалов. Однако они различаются по своему составу. Основное различие между чугуном и сталью заключается в том, что количество углерода, присутствующего в чугуне, очень велико, тогда как количество углерода, присутствующего в составе стали, находится под контролем. Из-за этой разницы в составе они имеют очень разные свойства друг от друга.

Что такое чугун

Чугун — это сплав железа; он содержит железо в качестве основного металла вместе с процентным содержанием углерода более 2%. Обычно количество присутствующего углерода варьируется от 2 до 4%. Кремний также является еще одним легирующим элементом в чугуне с грубым процентным содержанием около 1-3% по весу. Наличие этих различных элементов влияет на цвет и качество производимого чугуна. Некоторые другие примеси, такие как карбид и графит, также могут влиять на возникновение трещин в металле.

Чугун имеет более низкую температуру плавления, чем железный элемент. Это потому, что железо содержит другие материалы в виде примесей. Поэтому его легко отлить в формы. Литье — это технология производства, при которой жидкий материал разливают в формы и оставляют для застывания. Затвердевший материал называется «отливкой», и после завершения затвердевания материал можно удалить из формы. Чугун — хрупкий материал, который часто стоит дешево. Он также имеет более высокий уровень термостойкости с высокой теплоемкостью.Однако электрическая и теплопроводность относительно низкие.

Что такое сталь

Стальсостоит из железа в качестве основного легирующего металла и углерода в качестве второго основного компонента с массовым процентным содержанием около 2,1%. Включение таких элементов, как хром, позволяет производить стали более высокого качества, например нержавеющую сталь. Как следует из названия, нержавеющая сталь устойчива к коррозии. Это связано с тем, что хром имеет более высокий окислительный потенциал, который, в свою очередь, защищает железо от окисления при воздействии воздуха и влаги.

Стальобладает несколькими желательными свойствами, которые делают ее подходящим строительным материалом. Сталь имеет относительно высокую вязкость и ее трудно разливать, поскольку ее температура плавления выше, чем у чугуна. Он также мягче чугуна. В отличие от чугуна, сталь нелегко ломается. Вместо этого он образует стружку при измельчении и является пластичным. Сталь имеет большую прочность на разрыв, чем чугун. Однако прочность каждого материала различается в зависимости от условий использования. Сталь в основном используется для строительства, изготовления балок, а также для производства посуды.

Разница между чугуном и сталью

Определение

Чугун — это сплав, состоящий из железа и углерода с массовой долей около 2-4% вместе с примесями кремния и карбидов.

Сталь в основном состоит из легирования железа с контролируемым содержанием углерода примерно 2%.

Возможность сотворения

Чугун легко разливать, поскольку он имеет более низкую температуру плавления.

Сталь труднее лить.

Стоимость

Чугун дешевле.

Сталь стоит дороже и часто бывает разных марок.

Хрупкость

Чугун легко ломается и трескается из-за примесей.

Сталь не так легко ломается и податлива.

Прочность

Чугун имеет более высокую прочность на сжатие.

Сталь имеет более высокую прочность на разрыв.

Изображение предоставлено:

«Steel_wire_rope.png», производная работа Йоханнеса Хеммерлейна: Materialscientist — Steel_wire_rope.png (CC BY-SA 3.0) через Commons Wikimedia

«Центральный зал Музея естественной истории в Лондоне» Минн Понгпайбул — собственная работа, (GFDL) через Commons Wikimedia

Как отличить чугун от литой стали для целей вторичной переработки

При сборе металлолома для вторичной переработки в столичном районе Даллас-Форт-Уэрт вы, вероятно, встретите изделия как из чугуна, так и из литой стали.Хорошая новость заключается в том, что и чугун, и стальное литье подлежат вторичной переработке и будут закуплены Encore Recyclers и другими центрами вторичной переработки в этом районе.

Сложность, однако, заключается в том, что это разные металлы с разным использованием и, следовательно, будут иметь разные значения.

Различия между чугуном и литой сталью

Основное химическое различие между всеми чугунами и сталями (литыми или нет) состоит в том, что железо — это чистый металл, а сталь — это сплав .Сплав — это металл, полученный путем смешивания руды (чистого металла, извлеченного из земли, такого как железо или медь) с другими материалами, чтобы придать ему другие характеристики. Сталь производится из железа, но всегда в нее добавлен хотя бы один химический компонент.

Основным химическим компонентом, добавляемым в железо для производства стали, является углерод, который придает стали дополнительную прочность по сравнению с железом. Для производства различных типов стали добавляются разные химические вещества — например, тип стали, используемой в конструкции небоскреба, будет сильно отличаться от типа стали, используемой в ракете.

Чугун, как правило, легче вылить в форму для слесарей, поэтому такие архитектурные элементы, как заборы, особенно заборы со сложным декоративным узором, изготавливаются из чугуна. Чугун также дешевле, потому что его легче изготовить химическим способом; После добычи и очистки к металлу ничего не нужно добавлять.