описание, характеристики, свойства и применение

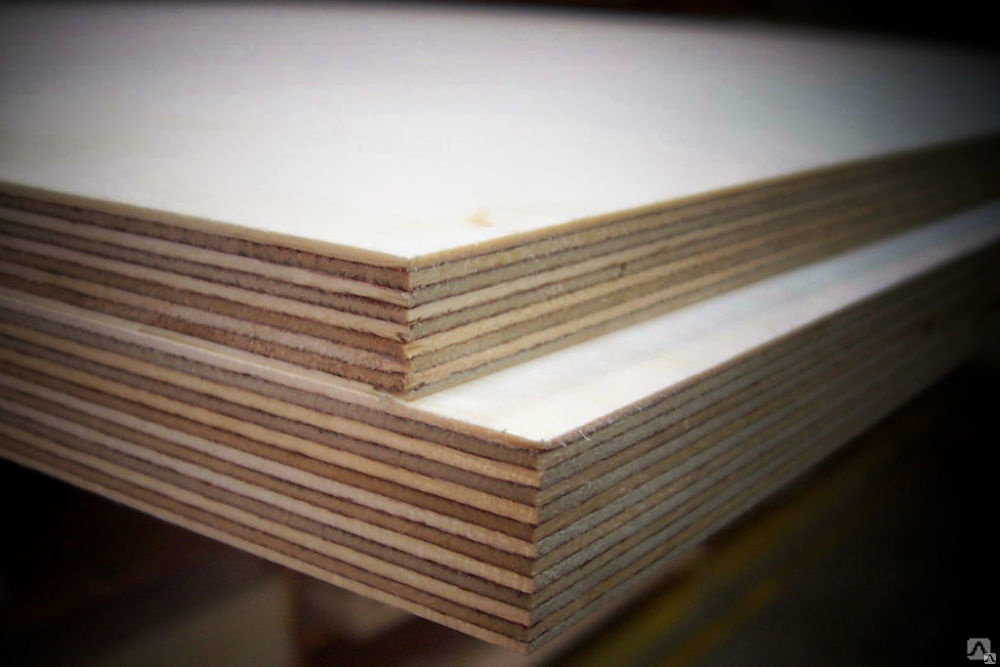

Бакелитовая фанера также называется бакелизированной или морской. Прочный материал отличается многослойной структурой. Основным сырьем для ее производства служит древесина березы. Слои или шпон этого дерева прочно скрепляется между собой смолами и последующей термической обработкой. Морская фанера отличается такими свойствами, как надежность, высокая прочность и износостойкость.

Особые свойства бакелитовая фанера приобретает в результате обработки бакелитовым лаком, от которого и получила свое название. «Морская» фанера может переносить температуры от +50 до -50 градусов, при этом она не подвержена плесени или грибкам. Также ее можно использовать даже в тропическом климате с высоким уровнем влажности. При этом срок ее полезной эксплуатации составляет от 15 лет и более. Подробно о этом типе фанеры будет изложено далее. В статье подробно рассказано о материале и его сферах применения, добавлена пара полезных видеороликов по теме, а также вниманию читателя предложен интересный материал для скачивания.

Содержание

- Свойства и технические характеристики

- Историческая справка

- Свойства

- Что делают из бакелитовой фанеры

- Преимущества бакелитовой фанеры

- Классификация фанеры: наружный слой

- Классификация фанеры: размеры

- Виды фанеры

- Строительная и бакелитовая фанера

- Заключение

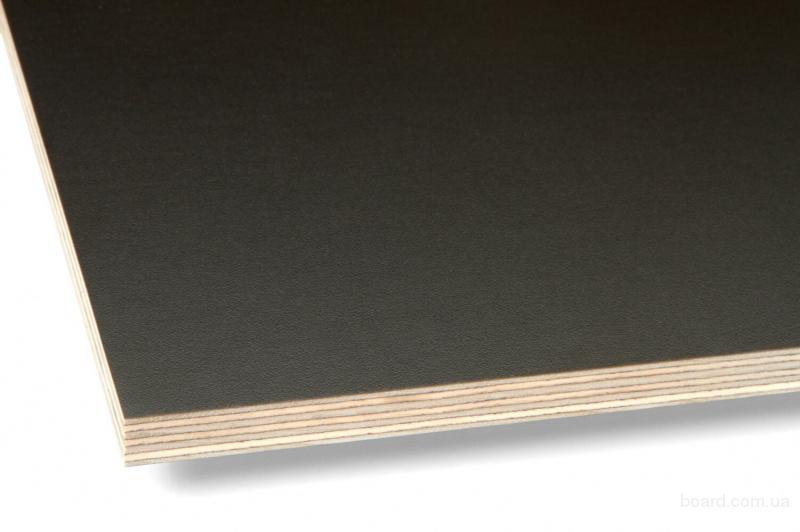

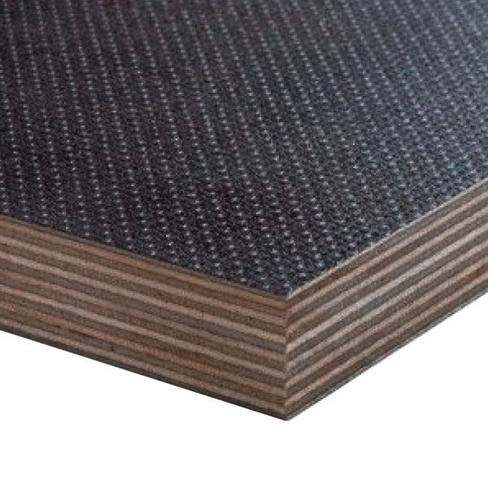

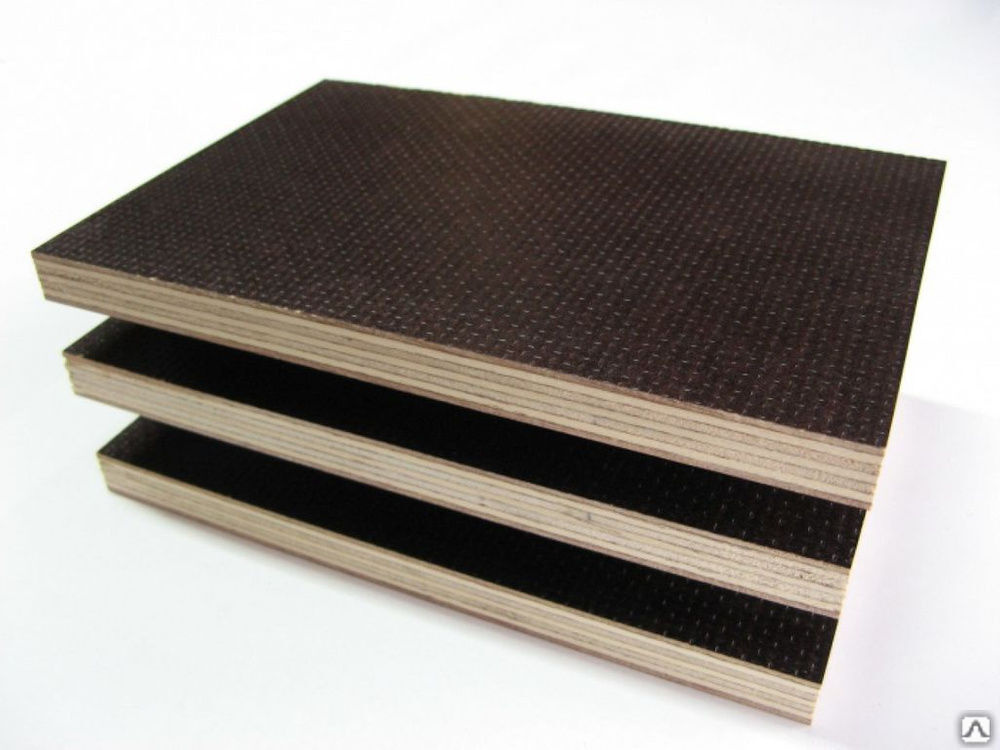

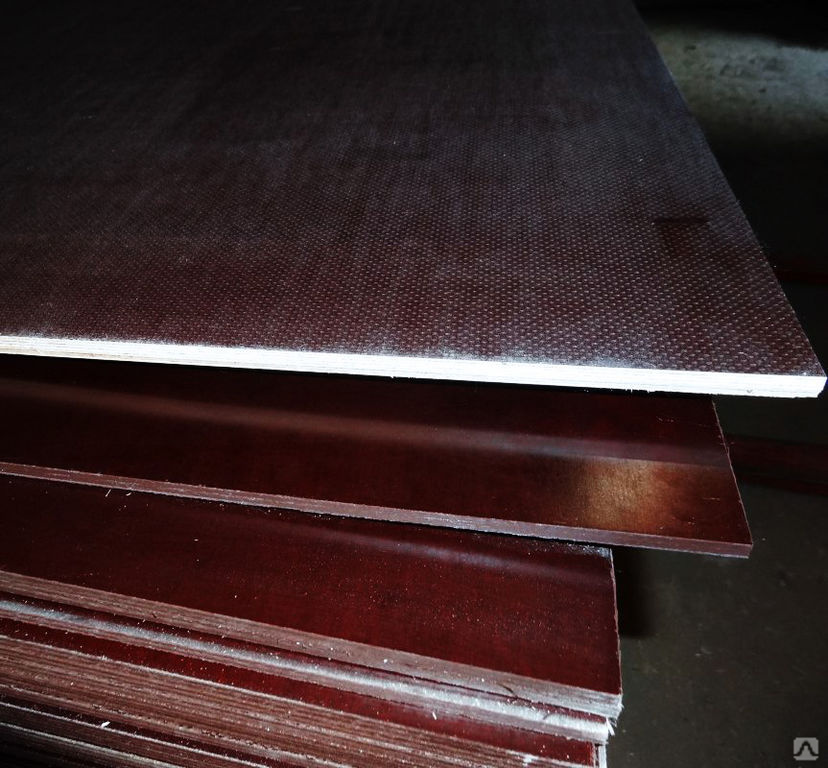

Отличить бакелизированную фанеру от обычной можно по цвету: он немного темнее, с красно-коричневым оттенком. Стандартные параметры материала:

- Размеры — 5700х1250 мм, 2850х1250, 2500х1250 мм, 2440х1220 мм.

- Толщина — 7, 10, 12, 15, 18, 21, 24, 27, мм.

- Плотность материала — 1200 кг/м3.

- Предел прочности при растяжении вдоль волокон — 73,5 мПа.

- Прочность на статический изгиб – 78,5 мПа.

- Стандартные параметры ламинированной фанеры — 1220х2440 мм, 1250х2500 мм, 1500х3000 мм.

- Толщина листов: 4, 6, 9, 12, 15, 18, 21, 24, 27, 30 мм.

- Ширина полос шпона: не менее 200 мм. Для марки ФБС – не менее 400 мм.

Одним из главных достоинств бакелитовой фанеры является ее высокая прочность, сравнимая с крепостью высококачественной легированной стали. Кроме того, этот материал обладает и другими положительными свойствами.

Свойства бакелитовой фанеры.Интересно почитать: что такое самшит.

К ним относятся:

- Высокая влагостойкость.

- Долговечность.

- Не подверженность расслаиванию в процессе эксплуатации.

- Огнеупорность. При значительном превышении температуры (до 350 С⁰) она обугливается и не поддерживает горение. При этом дым, возникающий в процессе тления, не имеет выраженного удушающего и токсического действия.

- Хорошая сопротивляемость бактериологическому и химическому воздействию (не боится керосина, морской воды, слабых кислот, щелочей, бензина, не повреждается грибком и плесенью).

- Экологическая безопасность.

То есть, оценивая этот материал по пятибалльной шкале, можно присвоить ему «пятерки» в области качества, надежности и практичности. Кроме того, он достоин оценки «отлично» за простоту и удобство в работе с ним. Единственное, за что можно немного снизить баллы при оценке фанеры бакелитового типа – ее высокая стоимость.

Что такое морская фанера.Историческая справка

Само изобретение принадлежит отечественному химику и изобретателю Якову Давидовичу Аврасину, который в 40 годах 20 века, используя формальдегидные смолы, предал фанере те качества, которые позволили сооружать самолеты из этого материала. Необходимость изобретения была вызвана острой нехваткой в легких авиационных сплавах. Идею подхватил и реализовал Владимир Петрович Горбунов, известный отечественный авиастроитель.

Износостойкойсть

5

Долговечность

5

Возможности применения

5

Эластичность плиты

4

Доступная стоимость

3

Сам процесс происходил следующим образом: Березовый или сосновый шпон после изготовления пропитывали смолами либо крезолоформальдегидными, либо фенолформальдегидными; После этого осуществлялось термическое прессование с применением высокого давления (270 градусов Цельсия, давления в 6 атмосфер).

Итог: на выходе имеем прочную слоенку, сравнимую со сталью по прочности, несколько тяжелее дерева, но и прочнее его.Одно время шли научные споры, о выделении этого материала в самостоятельную группу материалов, было придумано даже отдельное название для него – дельта-древесина.

Интересно почитать: рейсмусовый станок и его устройство.

Однако, по сути, бакелитовый «слоеный пирог» оставался все равно фанерой, хоть и активно применялся в авиастроении, особенно в Японии. Легенды о фанерных самолетах летчиков-камикадзе до сих пор живы. От истории к современности Автомобили с кузовом из фанеры.

Использование бакелитовой фанеры.В настоящее время авиация оставила за собой этот материал только в так называемой малой авиации. Акцент применения сместился с авиастроения в кораблестроение. И хотя понятно, что никто не будет делать корпуса океанских лайнеров из этого материала, но для катеров, лодок, яхт бакелированная фанера вполне подойдет. При проведении многочисленных экспериментов было замечено, что березовый шпон намного превосходит шпон хвойных пород по способности пропитываться специальными пропитками (в данном случае бакелитовым лаком).

Лаки настолько плотно входили в состав древесины, что делали структуру шпона практически однородной, это и послужило причиной объявить о дельта-древесине. Во всем остальном технология практически не изменилась. Перпендикулярно расположенные волокна соседних слоев после пропитки помещаются в камеру, где в условиях повышенной температуры и давления происходит прессовка материала.

Свойства

Следует отметить, что многие свойства материала зависят как раз от типа клея. Главными отличиями от обычной фанеры являются:

- высокой прочностью и износоустойчивостью;

- термостойкостью и огнеупорностью;

- устойчивостью к перепадам температур от -50 до +50 градусов;

- влагостойкостью;

- устойчивостью к воздействию агрессивных сред, к примеру, морской воде, различных кислот, щелочей, ГСМ и пр.;

- долговечностью – минимальный срок эксплуатации составляет около 15 лет;

- экологичностью – даже при нагревании бакелитовая фанера не выделяет в окружающую среду вредных веществ;

- устойчивостью к плесени и различным микроорганизмам.

Однако есть и несколько недостатков:

- более высокая цена по сравнению с другими типами фанеры;

- материал тяжелей обычного дерева, но, в то же время гораздо прочней.

Размеры бакелитовой фанеры лежат в пределах значений, регламентируемых ГОСТом 11539-83.

Производство фанеры.Что делают из бакелитовой фанеры

Что делают из этого материала? Еще во времена Великой Отечественной Войны из бакелитовой фанеры производили корпуса для истребителей. Сегодня ее используют строительные фирмы при изготовлении щитов опалубки для монолитных зданий, для обустройства полов, перегородок, кровли, палуб, перекрытий, внутренней обшивке, для изготовления выставочных стендов. Ею обшивают борта кораблей и грузовых автомобилей. Ее применяют при:

- постройке судов;

- производстве автомобилей;

- строительных и ремонтных работах.

Остахов Алексей Михайлович

Практический опыт, высшее строительное образование. Рассказываю о ремонте и строительстве понятным языком

Задать вопрос

Листы фанеры используют в гидротехнике при конструировании оборудования (гидрозапирательного) по типу шлюзов и гидрозатворов. Опалубка из фанеры считается долговечной и она не поддается деформации. Однако она — дорогой материал, поэтому листы фанеры применяются больше в профессиональном строительстве и в промышленном производстве.

Опалубка из фанеры считается долговечной и она не поддается деформации. Однако она — дорогой материал, поэтому листы фанеры применяются больше в профессиональном строительстве и в промышленном производстве.

Преимущества бакелитовой фанеры:

- износостойкость;

- она не чувствительная к перепадам температуры;

- не воспламеняется;

- не содержит никаких вредных веществ, не выделяет токсинов.

Особенности изготовления многослойных плит заключаются в том, что в процессе производства смолой покрывают внутренний и внешний слой. Делают ее из березового шпона по стандартам ГОСТ. Слои шпона при ее производстве пропитываются качественной смолой, а затем при температуре 360 градусов, под большим давлением склеиваются. В итоге получается долговечный, прочный и тяжелый материал.

Ламинированная фанера.Листы ее получаются твердыми, благодаря чему она отлично держит форму даже под большим весом. Материал устойчив к воде, щелочам, кислотам, а также к высокой температуре. Даже при температуре 350ᵒС строительный многослойный материал не воспламеняется.

Даже при температуре 350ᵒС строительный многослойный материал не воспламеняется.

Дорогостоящая технология производства делает сырье нерентабельным при обшивке дома или при изготовлении простой опалубки, однако его отличные эксплуатационные свойства уже давно оценили в строительстве и химической промышленности. При эксплуатации листы фанеры не покрываются плесенью, она не гниет, а на поверхности плит никогда не появляется грибок.

Преимущества бакелитовой фанеры

Фанера бакелизированная ФБС и ФБВ имеет следующие преимущества перед конкурентными материалами подобного типа:

- Износостойкость. Фанера обладает длительным сроком эксплуатации, который достигается из-за специфических свойств пропитки, чрезвычайно долгое время не выпаривающейся.

- Термостойкость/ огнеупорность. Недаром бак. фанеру применяют даже в тропических условиях и на высокотемпературных производствах – данный материал прекрасно выдерживает температуру в +50 градусов Цельсия, не загорается и не тлеет.

- Морозостойкость. Как известно, любой материал длительное время не может эксплуатироваться в условиях повышенного холода — таких как в Сибири или иных морозных участках Земли. Однако бакелитовая фанера не боится температуры в -50 градусов Цельсия, прекрасно функционируя при этом.

- Влагостойкость. Фанера бакелизированная 18 мм и больше не теряет своей прочности, не разрушается под воздействием влаги. Добавьте к этому устойчивость к гниению и насекомым/грибкам и получите идеальный (правда немало стоящий) вариант для перекрытий крыши и чердака.

- Устойчивость к хим. воздействиям. Бак. фанера не боится агрессивных сред – бензин, керосин, остальные горюче-смазочные материалы, кислоты, щелочи, морская вода не вредят материалу, поэтому он может использоваться в любом производстве.

- Устойчивость к влиянию фауны (никакие короеды, плесень и мыши не смогут повредить бак. фанеру). Конечно же, бак фанера имеет и свои недостатки. Их всего несколько:

- Тяжесть. Из-за своей пропитки, удельный вес бак.

фанеры немного тяжелее стандартного материала, даже если используется березовая древесина.

фанеры немного тяжелее стандартного материала, даже если используется березовая древесина. - Экологическая небезопасность. Из-за того, что фанера ФБС обильно обрабатывается канцерогенными материалами, ее не рекомендуется использовать внутри жилого помещения. Однако это не касается фанеры ФБВ – экологически чистого материала, который, впрочем, имеет более низкие показатели в остальных параметрах.

- Дороговизна. Конечно же, благодаря таким впечатляющим параметрам, бак. фанера и стоит соответственно. Однако можно с точностью сказать, что данный материал отработает каждую вложенную копейку своими характеристиками и особенностями.

Как видите, фанера бакелитовая, технические характеристики которой превосходят иные материалы на порядок, является отличным изделием с чрезвычайно широким списком вариантов применений.

Типы бакелитовой фанеры

Как и любой другой материал, бак. фанера делится на марки. ФБС и ФБВ фанера – вот два основных типа материала, которые в свою очередь подразделяются на подвиды. Рассмотрим их ближе.

фанера делится на марки. ФБС и ФБВ фанера – вот два основных типа материала, которые в свою очередь подразделяются на подвиды. Рассмотрим их ближе.

- Фанера бакелизированная марки ФБС. Вид материала с максимально развитой защитой от всех известных физических и химических агрессивных проявлений. Кроме самого бакелита, многие ее подвиды также обрабатываются спирторастворимыми смолами.

Она подразделяется на следующие виды:

- ФБС. Самый дорогой вид марки, который имеет все возможные варианты защиты. Обладает высокими показателями негорючести, влагостойкости и прочности. Пропитка осуществляется не только с внутренней части фанеры, но и снаружи. Сама процедура пропитки подразумевает собой тот факт, что каждый лист шпона полностью погружается в сосуд с клеем и там остается продолжительное время.

- ФБС 1. Менее защищенный вариант, который обладает пониженным уровнем пропитки. Внешние и внутренние слои шпона попросту промазываются раствором, а не окунаются, как с ФБС.

- ФБС А. Самый опасный для человека вариант материала. Обмазывается с внешней и внутренней стороны очень концентрированным раствором, что делает возможным использование фанеры исключительно в сфере машиностроения для покрытия внутренних конструкций;

- ФБС 1-А. Наиболее дешевый вариант материала, пользующийся постоянным спросом. Промазывается спирторастворимой смолой, поэтому имеет положительные показатели экологической безопасности, однако наиболее сильно подвержен влиянию метеоусловий.

- Фанера бакелизированная марки ФБВ. Данный материал создается на основе водорастворимых смол, поэтому имеет хорошие показатели экологической безопасности. Это значит, что фанера ФБВ вполне подходит для обработки поверхностей внутри помещения.

Подразделяется на следующие:

- ФБВ. Так же как с вариантом ФБС, ФБВ фанеру полностью пропитывают водорастворимой смолой, опуская шпон в чаны с веществом. Данный материал используется исключительно внутри помещений, так как уровень его защищенности не позволит противостоять влиянию внешних условий.

- ФБВ 1. Данный материал обрабатывается фенолоформальдегидной водорастворимой смолой, поэтому его нежелательно прокладывать внутри жилых зданий. Он лучше всего подходит для обработки проходных комнат – коридоров, пристроек и предбанников, так как шпон просто обмазывают смолой внутри и снаружи.

Как и прочая фанера, бакелитовый материал может быть шлифованным и нешлифованным. В таком случае к обозначениям марки добавляются следующие буквы:

- НШ – материал нешлифованный;

- Ш1 – шлифована лицевая сторона;

- Ш2 – шлифован с обеих сторон.

Материал в тему: Зачем древесные плиты отделывают шпоном.

Также при покупке бак фанеры обращайте внимание на соответствие материала всем ГОСТам. Так получилось, что в России насчитывается два десятка заводов, которые занимаются производством бакелитовой фанеры.

Однако найти данный материал – очень сложное дело, потому что его распространенность невелика. А вот подделок разного качества – хоть отбавляй. Поэтому не стоит покупать данную фанеру в непроверенном месте или же стоит приложить все усилия, чтоб проверить ее «чистое» происхождение.

А вот подделок разного качества – хоть отбавляй. Поэтому не стоит покупать данную фанеру в непроверенном месте или же стоит приложить все усилия, чтоб проверить ее «чистое» происхождение.

Классификация фанеры: наружный слой

Есть пять разновидностей фанеры — в основе классификации лежит внешний вид наружных слоев материала. Каждая из сторон фанеры может иметь свой сорт. Полное имя сорта указывается двумя обозначениями (через дробь). Первое дает понимание, какой материал использован для изготовления лицевой стороны фанеры, второе — оборотной стороны. Перечислим возможные обозначения слоев.

- Е — полное отсутствие видимых дефектов, однако может допускаться незначительное отклонение в строении древесины. Не допускаются: темные глазки, выпадающие и здоровые сучки (частично сросшиеся или несросшиеся), отверстия от сучков, червоточины, прожилки коричневого цвета. Фанера класса Е может быть покрыта лаком. Ее применяют для проведения облицовочных работ.

- I — минимум видимых дефектов.

Фанера I класса может иметь сросшиеся или частично сросшиеся выпадающие сучки, отверстия от них или червоточины, однако их диаметр не должен превышать 6 мм, а количество — трех штук на 1 м2. Кроме того, допускается наличие не более пяти сросшихся здоровых сучков и на 1 м2 (диаметр в пределах 15 мм) и небольшого числа коричневых прожилок. Фанера такого класса может покрываться лаком, обычно она является сырьем для производства ламинированной фанеры. - II — фанера этого класса может иметь более выраженные дефекты.

В том числе, сросшиеся или частично сросшиеся выпадающие сучки, отверстия от них или червоточины, однако их диаметр не должен превышать 6 мм, а количество — шести штук на 1 м2, а также до десяти здоровых сросшихся сучков, диаметр которых не превышает 25 мм. Открытые дефекты и сучки заделывают вставками шпона, в последствии такую фанеру покрывают отделочными материалами и краской. - III — этот тип фанеры может иметь еще больше дефектов.

Так, допускаются сросшиеся или частично сросшиеся выпадающие сучки, отверстия от них или червоточины, однако их диаметр не должен превышать 6 мм, а количество — десяти штук на 1 м2. Здоровых сросшихся сучков может быть неограниченное число. Такой материал используется для создания конструкций, которые скрыты от внешнего обзора. - IV — допустимы любые производственные дефекты.

Есть лишь одно ограничение: диаметр сучков, отверстий от них и червоточин не должен превышать 40 мм. Такая фанера применяется для производства упаковки, в ходе кровельных работ, монтажа стен и полов.

Классификация фанеры: размеры

Фанера может быть обычного формата (квадрат и прямоугольник) или большого формата (одна сторона больше 1830 мм). Также встречается фанера нестандартных размеров. Материал меньших размеров может получиться после обрезки всех пороков древесины. Также возможно изготовление фанеры большего размера, однако такие материалы обычно производятся на заказ по отдельному договору.

Повышенная прочность плит

Более долгий срок службы

Высокая сопротивляемость агрессивной среде

Устойчива к механическому износу

Широкое применение в отделке интерьера, судостроении, сооружении конструкций

Относительно высокая цена

Содержит и выделяет небольшое количество формальдегида

Большой вес

Снижение прочности на изгибе

Виды фанеры

Существует семь основных типов фанеры:

- Фанера ФК – это влагостойкий вид, для склеивания листов шпона применяется карбамидная смола. Такая фанера предназначена для использования внутри помещений.

- Фанера ФКМ – имеет повышенную водостойкость, изготавливается на основе меламиновых смол. Этот вид фанеры уникален, так как для его изготовления используются экологические чистые меламиновые смолы. За счет своих экологических характеристик фанера используется в мебельном производстве. Кроме этого, фанера ФКМ применяется для внутренних отделочных работ.

- Фанера ФСФ – листы шпона склеивают между собой за счет фенольной смолы.

Данный тип фанеры также обладает повышенной водостойкостью. Обычно используется для выполнения наружных отделочных работ.

Данный тип фанеры также обладает повышенной водостойкостью. Обычно используется для выполнения наружных отделочных работ. - Ламинированная фанера содержит в своей основе фанеру ФСФ, которая покрывается с обеих сторон специальной пленкой. Фанера ламинированная применяется для изготовления опалубки. Данный вид может быть использован многократно.

- Бакелизированная фанера – для склеивания листов шпона используется бакелитовая смола. Данный вид фанеры применяется в агрессивном климате, морской воде, агрессивных средах, иногда для выполнения монолитных работ.

- Фанера Морская – аналог бакелизированной, но менее прочная. Изготавливается из зарубежных пород древесины.

- Фанера Гибкая – зарубежный вариант. Отличительной особенностью является возможность хорошо изгибаться в поперечном и продольном направлениях.

В зависимости от вида механической обработки поверхности фанера может быть трех видов: нешлифованная, шлифованная с двух или одной стороны.

Использование для опалубки.

Фанера – изделие, которое изготавливается на основе различных пород древесины. Это может быть: береза, осина, хвоя, тополь. Комбинированной называется фанера, которая включает в себя несколько видов древесного материала.

Из какого материала делают бакелитовую фанеру?

Фанера березовая – очень прочный вид. Это определяется высокими физико-химическими показателями березы плюс многослойная структура. Хвойная фанера изготавливается из сосны, что обеспечивает показатели прочности при относительно невысоком весе. Данный вид успешно используется в строительстве домов. Качество фанеры зависит от ряда показателей.

Основным является класс эмиссии свободного формальдегида (E1-E2). Качество продукта также обеспечивается такими показателями как: предел прочности при скалывании, растяжение образцов, статический изгиб, структура, цвет сучков, наличие дефектов, содержание влаги. Сорт фанеры обуславливается количеством сучков на 1 м.кв. Фанера может быть четырех сортов.

Строительная и бакелитовая фанера

Наиболее популярным типом является строительные фанерные листы, при изготовлении которых используются сосна и лиственница. Толщина такой плиты составляет 2-4 мм. Существуют комбинированные варианты, для производства которых применяются два различных вида дерева. Изделия, в основе которых лежит использование хвойного шпона, делятся на 6 типов. Они используются как при наружных, так и при внутренних строительных работах.

Интересно почитать: древесина бальзамической пихты.

Комбинированная фанера представлена в большом ассортименте. В длину такие листы могут иметь почти до 2,5 м, ширина же может составлять 1,20 м. толщина фанерных листов колеблется от 0,8 до 3 см. Существует и фанера, для производства которой используется ольха. Такой представитель хвойных лесов применяется гораздо реже, однако обладает более высоким качеством.

Такой представитель хвойных лесов применяется гораздо реже, однако обладает более высоким качеством.

Бакелитовая фанера состоит из березового шпона, в качестве пропитки используется фенолформальдегидная смола. Наружный слой такого изделия может быть пропитан спирторастворимым составом. Фанера такого вида характеризуется высокой прочностью, способна выдержать большие нагрузки, поэтому ее использование не ограничивается только внутренними работами, она применяется в судостроении, строительстве, авиастроении и др. толщина такого изделия 0,5-1,8 см, длина 7,70-1,5 м, ширина – 1,55-1,2м.

Фанера для облицовки имеет в своей структуре лущеный шпон. В таком случае одна сторона или сразу обе имеют отшлифованную поверхность, что дает возможность использовать ее при чистовых работах. Клей при этом может быть на основе фенолформальдегида или же карбамидформальдегида. Облицовочная фанера представлена в двух сортах.

Для внутренней и внешней отделки стен бакелитовая фанера крепится к заранее оштукатуренным, бетонным основаниям с помощью различных мастик, например, дефинольной. Чтобы обеспечить более длительную эксплуатацию листов фанеры, их покрывают сверху специальными лаками или водостойкими пропитками. Прежде, чем приступить к данной процедуре, все имеющиеся стыки перекрывают тонкими брусьями, а неровности и трещины грунтуют. Такой способ обработки помогает защитить изделие из дерева, а также стены под ним.

Чтобы обеспечить более длительную эксплуатацию листов фанеры, их покрывают сверху специальными лаками или водостойкими пропитками. Прежде, чем приступить к данной процедуре, все имеющиеся стыки перекрывают тонкими брусьями, а неровности и трещины грунтуют. Такой способ обработки помогает защитить изделие из дерева, а также стены под ним.

Какие температуры выдерживает бакелитовая фанера?

Может эксплуатироваться при температурах от -50 до +50 градусов.

Какой срок службы бакелитовой фанеры?

Срок эксплуатации — до 15 лет.

Какая бакелитовая фанера считается браком?

Браком считается бакелитовая фанера с непромазанными и непропитанными местами, пузырями, недопрессовкой, расслоениями.

Заключение

Остахов Алексей Михайлович

Практический опыт, высшее строительное образование. Рассказываю о ремонте и строительстве понятным языком

Задать вопрос

Чтобы данный материал вас не разочаровал, необходимо очень внимательно подходить к вопросам его выбора. В частности следить за наличием на продукции этикетки завода изготовителя, маркировкой фанеры и знаком соответствия.

В частности следить за наличием на продукции этикетки завода изготовителя, маркировкой фанеры и знаком соответствия.

Более подробно о данном материале можно узнать из файла «Свойства бакелитовой фанеры». А также в нашей группе ВК публикуются интересные материалы, с которыми вы можете познакомиться первыми. Для этого приглашаем читателей подписаться и вступить в группу.

Источники статьи

В завершение хочу выразить благодарность источникам, откуда почерпнут материал для подготовки статьи:

www.stroimasterskaya.ru

www.fanerapro.ru

www.recn.ru

www.stroypraym.ru

www.tstn.ru

www.oooalfa.ru

www.fanera-info.ru

www.rubankom.com

www.masternpol.ru

www.mosfanera.ru

видео-инструкция по выбору своими руками, особенности ламинированных, влагостойких изделий, 2440х1220х20, ФБС, что это такое, размеры, цена, фото

Статьи

Как известно, фанера бывает разных видов, в результате чего может различаться свойствами и характеристиками. Среди них большой популярностью пользуются бакелитовые листы, которым и посвящена данная статья. Итак, бакелитовая фанера – что это такое, где применяется материал и каких видов он бывает, мы сейчас и выясним.

Среди них большой популярностью пользуются бакелитовые листы, которым и посвящена данная статья. Итак, бакелитовая фанера – что это такое, где применяется материал и каких видов он бывает, мы сейчас и выясним.

Далее мы постараемся ответить на все эти вопросы и ознакомимся с особенностями данной разновидности фанеры.

Бакелитовые фанерные листы

Что такое фанера бакелитовая

Общие сведения

Прежде чем ответить на поставленный вопрос, вспомним технологию изготовления деревянных фанерных листов. Они состоят из нескольких слоев шпона, чаще всего березового или соснового. Для склеивания шпона между собой могут применяться различные составы.

При изготовлении бакелитовых панелей, шпон пропитывают лаком или спирторастворимым клеем на основе бакелита, после чего пакеты подвергаются прессованию. Бакелит представляет собой смолянистое вещество, визуально напоминающее эбонит или янтарь.

Бакелитовый лак

Свойства

Следует отметить, что многие свойства материала зависят как раз от типа клея.

Использование составов на основе бакелита наделяет изделия:

- высокой прочностью и износоустойчивостью;

- термостойкостью и огнеупорностью;

- устойчивостью к перепадам температур от -50 до +50 градусов;

- влагостойкостью;

- устойчивостью к воздействию агрессивных сред, к примеру, морской воде, различных кислот, щелочей, ГСМ и пр.;

- долговечностью – минимальный срок эксплуатации составляет около 15 лет;

- экологичностью – даже при нагревании бакелитовая фанера не выделяет в окружающую среду вредных веществ;

- устойчивостью к плесени и различным микроорганизмам.

Надо сказать, что наряду с достоинствами, материал имеет и некоторые недостатки:

- более высокая цена по сравнению с другими типами фанеры;

- материал тяжелей обычного дерева, но, в то же время гораздо прочней.

Размеры бакелитовой фанеры лежат в пределах значений, регламентируемых ГОСТом 11539-83:

| Параметры | Значение |

| Длина | 150-770 см |

| Ширина | 125-155 см |

| Толщина | 0,5 – 3 см |

Бакелитовая влагостойкая фанера 2440х1220х20 миллиметров

Надо сказать, что помимо цельных листов, в продаже можно встретить обрезки бакелитовой фанеры, размеры которых, конечно же, никак не регламентированы. Последние можно использовать для различных хозяйственных целей.

Последние можно использовать для различных хозяйственных целей.

Совет!

Так как стоимость данного материала довольно высокая, для черновых работ отличным вариантом является бакелитовая фанера б у , которую можно найти среди частных объявлений.

Пример использование ФБС листов для моторной лодки

Область применения

Благодаря свойствам, с которыми мы ознакомились выше, данный материал нашел широкое применение не только в строительстве, но и различных видах промышленности.

В частности его используют в следующих целях:

- в судостроении для изготовления палуб яхт, кораблей и катеров;

- в самолетостроении и автомобилестроении;

- при обустройстве опалубки и полов своими руками;

- в мебельной отрасли;

- для отделки интерьеров;

- для обустройства кровли и внешней отделки зданий.

Также этот материал применяют для изготовления спортивных снарядов, товаров для детей и многого другого.

На фото – фанерные листы марки ФБС

Виды

Рассматриваемая фанера различается по нескольким признакам:

- составу, который использован для склеивания шпона;

- типу обработки поверхности.

Ниже подробно ознакомимся со всеми ее видами.

Тип пропитки

Итак, в зависимости от типа пропитки шпона, изделие различается на следующие виды:

| Марка | Особенности |

| ФБС | Изготавливается путем пропитки шпона бакелитовыми спирторастворимыми смолами. Этот материал в свою очередь делится на несколько типов:

|

| ФБВ | Склеивание шпона осуществляется водорастворимой смолой. Данный материал также бывает нескольких типов:

|

Совет!

Чтобы увеличить долговечность листов, можно дополнительно обработать их водостойкой пропиткой для деревянных поверхностей.

Фанерные листы ФБВ

Вид обработки

В зависимости от вида обработки наружной поверхности, рассматриваемый материал делится на следующие типы:

- нешлифованная фанера – чаще всего применяется для черновых работ;

- шлифованная – является отличным вариантом для последующей обработки лаком;

- бакелитовая ламинированная фанера – обладает финишным покрытием, поэтому не нуждается в дальнейшей отделке.

Вывод

Бакелитовая фанера, как мы выяснили, обладает высокими эксплуатационными качествами, благодаря чему может применяться в наиболее ответственных конструкциях. Единственное, следует учитывать, что многие ее качества зависят от типа клеящего состава и особенностей обработки. Поэтому к выбору материала необходимо подходить грамотно.

Получить дополнительную информацию можно из видео в этой статье. Если какие-либо ваши вопросы после прочтения материала остались без ответа, вы можете задать их в комментариях.

Анализ физико-механических характеристик и преимуществ бакелитовой фанеры как конструкционного материала – Журнал

админ 26 марта 2019 г.

Авторы:

Дмитрий Д. Коротеев, Фарид А. Бойтемиров,

Коротеев, Фарид А. Бойтемиров,

DOI NO:

https://doi.org/10.26782/jmcms.2019.03.00014

Ключевые слова:

Бакелитовая фанера, ортотропный материал, физико-механические характеристики, клеевое соединение, модуль упругости,

Реферат

Водостойкая фанера как продукт переработки древесины имеет ряд преимуществ для гражданского строительства, таких как: способность образовывать криволинейную поверхность; транспортабельность и возможность быстрого монтажа; относительно большой размер и близкие физико-механические свойства в продольном и поперечном направлении; устойчивость к химическому и биологическому воздействию. Бакелитовая фанера является одним из перспективных видов водостойкой фанеры.

Эффективное внедрение бакелитовой фанеры в гражданское строительство тормозится из-за недостаточной изученности влияния комплекса факторов на прочность и деформируемость конструкций из бакелитовой фанеры.

Ссылка:

И.Айхер С., Хирш М., Кристиан З. (2016) Гибридные поперечно-ламинированные деревянные плиты с поперечными слоями из бука. Строительство и строительные материалы, вып. 124: 1007-1018.

И.И.Айдын И. (2004) Активация деревянных поверхностей для клеевого соединения механической предварительной обработкой и ее влияние на некоторые свойства шпонированных поверхностей и фанерных плит. Прикладная наука о поверхности, том. 233: 268-274.

III.Бехта П., Хизироглу С., Шепелюк О. (2009) Свойства фанеры, изготовленной из прессованного шпона, как строительного материала. Материалы и дизайн, вып. 30(4): 947-953.

И.В.Кандан З., Акбулут Т. (2014) Нанотехнологические фанерные панели: Эксплуатационные свойства. Композиты, часть B: Engineering, vol. 64: 155-161.

В. Демиркир К., Озсахин С., Айдын И., Чолакоглу Г. (2013) Оптимизация некоторых параметров изготовления панелей для обеспечения наилучшей прочности сцепления фанеры. Международный журнал адгезии и клеев, том. 46: 14-20.

46: 14-20.

VI.Fang L., Chang L., Guo W., Chen Y., Wang Z. (2014) Влияние модификации поверхности шпона силаном на межфазную адгезию древесно-пластиковой фанеры. Прикладная наука о поверхности, том. 288: 682-689.

VII.Фроловс Г., Росенс К., Янис С. (2017) Прочность на сдвиг и растяжение узкого клеевого соединения в зависимости от направления волокон фанерных слоев. Procedia Engineering, vol. 172: 292-299.

VIII.Хасаншин Р.Р., Сафин Р.Р., Разумов Е.Ю. (2016) Высокотемпературная обработка березовой фанеры в разреженной среде для создания водонепроницаемого строительного покрытия. Procedia Engineering, vol. 150: 1541-1546.

IX. Ким Дж., Парк Д., Ли С., Парк К., Ли Дж. (2015) Влияние криогенного термического цикла и погружения на механические характеристики фанеры, связанной фенолом и смолой. Криогеника, т. 1, с. 72(1): 90-102.

Х.Коротеев Д.Д., Бойтемиров Ф.А., Сташевская Н.А. (2017) Исследование прочности клеевых соединений листовых конструкций. Журнал фундаментальных и прикладных наук, том. 9(7С): 414-424.

9(7С): 414-424.

XI.Lei H., Du G., Wu Z., Xi X., Dong Z. (2014) Сшитые клеи для древесины на основе сои для фанеры. Международный журнал адгезии и клеев, том. 50: 199-203.

XII.Li W., Bulcke J., Mannes D., Lehmann E., Windt I., Dierick M., Acker J. (2014) Влияние внутренней структуры на водостойкость фанеры, изученное с помощью нейтронной радиографии и X -лучевая томография. Строительство и строительные материалы, вып. 73: 171-179.

XIII.Локай А., Ваврусова К. (2017) Продольные клеевые соединения деревянных балок с использованием фанеры и плит ЛВЛ. Procedia Structural Integrity, vol. 5: 1363-1369.

XIV.Luo J., Li X., Zhang H., Gao Q., Li J. (2016) Свойства клея для фанеры на основе соевой муки, модифицированного коммерческой эпоксидной смолой. Международный журнал адгезии и клеев, том. 71: 99-104.

XV.Moubarik A., Pizzi A., Allal A., Charrier F., Charrier B. (2009) Кукурузный крахмал и таннин в фенолформальдегидных смолах для производства фанеры. Технические культуры и продукты, том. 30(2): 188-193.

Технические культуры и продукты, том. 30(2): 188-193.

XVI. Муттил Н., Ганта Равичандра, Биггер С.В. Торп Г.Р., Дорбха Шайладжа, Сводеш Кумар Сингх (2014) Сравнительное исследование прочности сцепления формальдегида и клея на основе сои в древесноволокнистой фанере. Procedia Materials Science, том 6: 2-9.

XVII. Тан Х., Чжан Ю., Венг С. (2011) Подготовка фанеры с использованием клеев на основе крахмала, модифицированных блокированными изоцианатами. Procedia Engineering, vol. 15: 1171-1175.

XVIII.Tang L., Zhang Z., Qi J., Zhao J., Feng Y. (2011) Приготовление и нанесение нового безформальдегидного клея для фанеры. Международный журнал адгезии и клеев, том. 31(6): 507-512.

XIX. Токсой Д., Чолакоглу Г., Айдын И., Чолак С., Демиркир С. (2006) Технологическое и экономическое сравнение использования древесины бука и ольхи в производстве фанеры и клееного бруса. Строительство и окружающая среда, том. 41(7): 872-876.

XX. Виндт И., Ли В., Балке Дж., Акер Дж. (2018) Классификация фанеры без покрытия на основе динамики влажности. Строительство и строительные материалы, вып. 158: 814-822.

(2018) Классификация фанеры без покрытия на основе динамики влажности. Строительство и строительные материалы, вып. 158: 814-822.

XXI. Йошихара Х. (2009) Модуль поперечного сдвига фанеры, измеренный методами кручения квадратной пластины и изгиба балки. Строительство и строительные материалы, вып. 23(12): 3537-3545.

XXII.Чжоу Дж., Чжао В., Тан К., Пэн В. (2016) Сейсмические характеристики квадратных, тонкостенных стальных труб/бамбуковой фанеры композитных полых колонн с перемычками. Динамика грунтов и сейсмостойкость, том. 89: 152-162.

Просмотр | Скачать

Яркий бакелит: бакелит или дерево?

Возможно, вы их видели.

Вы можете владеть ими;

Изделия, которые выглядят как дерево, но на ощупь и даже пахнут как бакелит.

Возможно, вы слышали, что они сделаны из бакелита, чтобы они выглядели как дерево..

Ну, я провел много исследований о том, что именно они собой представляют. Ответ …..

Ответ …..

ОБА!

Древесина, пропитанная фенольным каучуком и ламинированная, или только что ламинированная.

За время своей карьеры в репродукции старинной мебели и помощи в строительстве деревянной яхты от киля вверх я многое узнал о древесине и о обработанной древесине. Это вызвало интерес к импрегнированной древесине еще в начале 1990-х годов. Я был очарован пропеллерами самолетов, которые были такими же твердыми и гладкими, как камень, и ламинатом, который был гладким на всем протяжении, даже когда его разрезали.

В то время я интересовался бакелитом, и у меня было несколько штук, но я никогда не собирал их вместе.

Имея опыт работы с деревом, я знал, как исследовать и на что обращать внимание, чтобы получить ответы о коллекции из примерно 50 экземпляров древесно-бакелитовых ламинатов, которые у меня есть.

Если вы читали об истории бакелита, то, возможно, помните, что первой жизнеспособной формулой была древесина, пропитанная формулой. Г-н Бэкеланд попробовал это, потому что первая формула была слишком хрупкой.

Г-н Бэкеланд попробовал это, потому что первая формула была слишком хрупкой.

Я позволю имеющимся у меня книгам рассказать историю ламинатов из фенольной древесины. Эта информация составлена из моих книг 1939, 1941, 1942, 1945, 1946 и 1948 годов и будет заключена в кавычки.

| Да.. они использовали КРОВЬ! Теперь мы можем сказать, что фенолы гуманны! |

«Фанера состоит из слоев или тонких ломтиков древесины, называемых шпоном, склеенных вместе с волокнами, чередующимися под прямым углом.

Слои фанеры этого типа обычно расслаиваются под воздействием влаги. Отличие пластикового ламината от обычной фанеры в том, что

материал сердцевины (деревянный шпон, бумага, лен и т.д.) пропитан

смола так, чтобы это было сплошным, а не просто клеевым швом. Несколько

компании теперь производят клей из синтетической смолы, который используется в

склеивание фанеры. Наиболее распространенные полимерные клеи для склеивания

фанеры – фенолформальдегидные и карбамидоформальдегидные клеи.

Наиболее распространенные полимерные клеи для склеивания

фанеры – фенолформальдегидные и карбамидоформальдегидные клеи.

При производстве ламинированные листы, базовые слои предварительно пропитываются жидкостью resinoid, or they may be sprayed with a resinoid surface coating.»

«Once листы пропитаны, их укладывают в стопки необходимого размера для получения листов нужной толщины» 9.0114

| Комод, скорее всего, выполнен из красного дерева. |

«Тополь, Береза,

и ель, аводир, клен, шпон ореха, с низким содержанием натуральной смолы

используются при разработке структур, связанных смолой. В

некоторые внешние облицовки, шпон красного дерева используется для твердости. Толщина шпона от 1/48″ до 1/8″.

«Ламинат

Пластмассы изготавливаются из наложенных друг на друга слоев волокнистых или пористых листов.

покрывается или пропитывается резиноидом и становится твердой массой при

Применение тепла и давления в большом гидравлическом прессе. До 8X20

ноги Тепло обычно подается через паровые плиты сверху и снизу

и вершина стека, но иногда используется диэлектрическое тепло. Типичный

пресс может производить листы размером 3′ X 8′ и различной толщины

толщиной от 1/16 дюйма до 1 дюйма или более. Общее давление более 5

миллионов фунтов стерлингов может быть оказана прессой. Ламинированный

Пластиковые формы имеют преимущество перед другими пластиковыми формами в том, что

они получают выгоду от механического усиления от

ламинаты; тогда они также обладают нерастворимым и неплавким

свойства резиноидного связующего. Варьируя процесс

изготовления ламинированный лист может иметь вид не

пластиковый слой (например, дерево или холст). Они служат для

расширить сферу применения пластмасс в дизайне многочисленных машин и

аксессуары. Они легко содержатся в чистоте и сохраняют постоянство

отделка, которая превосходит по качеству даже другие поверхностные покрытия

материалы.

Они служат для

расширить сферу применения пластмасс в дизайне многочисленных машин и

аксессуары. Они легко содержатся в чистоте и сохраняют постоянство

отделка, которая превосходит по качеству даже другие поверхностные покрытия

материалы.

В 1926 г.

Гольдшмидт разработал процесс Tego для производства фанеры.

статьи. Практический

промышленное склеивание фанеры синтетическими смолами началось с

введение в этой стране (США) феноло-формальдегидной смолы в листовой

форме, впервые изготовленной в этой стране в 1935 году после нескольких лет

успешная служба за границей. В 1941 году Лаборатория лесных товаров Министерства США

сельского хозяйства, расположенного в Мэдисоне, штат Висконсин, было выделено миллион

долларовый грант на исследования в области изделий из дерева. Чистый результат: два новых вида

фанерный материал, пропитанная древесина, называемая Impreg, и пропитанная

древесина, называемая Compreg. Импрег — это фанера, обработанная

смола под давлением, которое заставляет смолу проникать в клетки древесины, где она

вступает в молекулярный союз с самими молекулами. Компрег

тоже принимает ванну под давлением, но давление повышено до

250 фунтов за квадратный дюйм. Американский компрег производится путем применения

смола на феноло-спиртовой стадии конденсации и чем меньше, тем больше

высокополярные молекулы проникают в клеточные стенки древесины.

В результате получается принципиально новый материал — не пластик и не дерево, а

с красотой зерна и текстуры древесины, но обладая

стойкость к огню, теплу, влаге и бактериям фенольного

пластик»

Импрег — это фанера, обработанная

смола под давлением, которое заставляет смолу проникать в клетки древесины, где она

вступает в молекулярный союз с самими молекулами. Компрег

тоже принимает ванну под давлением, но давление повышено до

250 фунтов за квадратный дюйм. Американский компрег производится путем применения

смола на феноло-спиртовой стадии конденсации и чем меньше, тем больше

высокополярные молекулы проникают в клеточные стенки древесины.

В результате получается принципиально новый материал — не пластик и не дерево, а

с красотой зерна и текстуры древесины, но обладая

стойкость к огню, теплу, влаге и бактериям фенольного

пластик»

«Прегвуд

еще одна разработка Formica с большими возможностями. это продукт

в котором ламинаты из натурального дерева пропитаны фенольной смолой

смолы и спрессованы в твердые листы. Этот прочный материал также был

Используется для военных лыж. Фенольные фанерные смолы были выпущены в

годовая ставка около 36 000 000 фунтов стерлингов. Это использовалось, чтобы сделать

около 600 000 000 квадратных футов трехслойного материала, используемого в лодках,

хижины, настилы, планеры, моторные самолеты и т. д.

Это использовалось, чтобы сделать

около 600 000 000 квадратных футов трехслойного материала, используемого в лодках,

хижины, настилы, планеры, моторные самолеты и т. д.

Один из самым прочным пластиковым продуктом является Pregwood, пропитанная древесина. Прегвуд имеет предел прочности 30 000 фунтов. на кв. дюйм. Прегвуд на самом деле на этом основании показывает себя лучше, чем хромомолибденовая сталь с 22 900, или алюминиевый сплав, 22 100″.

| Для этой цели было изготовлено больше фенольных пластиков, чем каких-либо других. | | |

«Производство всех пластиковых материалов в 1944 году, по данным Управления военного производства, составило около 800 000 000 фунтов. Из них более 400 000 000 фунтов приходилось на конструкционные или жесткие пластмассы.

Смолы для лакокрасочной промышленности и производства красок; это, вероятно, крупнейший магазин пластмассовой промышленности».

При полимеризации составы ламината полностью затвердевают. Это отличается от фенольных смол для ювелирных изделий, которые полимеризуются не полностью, потому что они слишком хрупкие. Бакелит, испытавший много тепла, легко трескается и ломается. Вот почему многие столовые приборы раскалываются в том месте, где был вставлен металлический стержень.

| «Полный дом, внутри и снаружи, построен из Fronprest Durez Flowwмон Kealy, архитекторы, использовали склеенные смолой деревянные панели в качестве конструкционного декоративного материала в новой Бруклинской центральной библиотеке. Связующий материал от Resinous Products & Chemical Co.41] | | |

, с нормированным, с нормированным, с нормированным, с нормированным, с нормированным, с нормированным, с нормированным, с нормированным, с нормированным, и с нормированным, и в них, и в них есть, есть знаменит, а также имеет значение. термореактивные материалы не имеют дальнейшей ценности после того, как они были использованы.Однако лом, несомненно, будет продолжать производиться и продаваться для технически неважных деталей или потребительских товаров.0112

термореактивные материалы не имеют дальнейшей ценности после того, как они были использованы.Однако лом, несомненно, будет продолжать производиться и продаваться для технически неважных деталей или потребительских товаров.0112

Как и большинство процессов, ламинирование является наиболее экономичным, когда оно выполняется в больших масштабах».

Я полагаю, что большая часть украшений из ламинированного фенола была сделана из металлолома, так как во многих книгах о фенолах, которые я читал, они никогда не упоминались, кроме как как «новинка».

| Лента из древесины, пропитанной фенолом. |

| Серьги из пропитанного «бакелитом», ламинированного дерева. |

Брошь из красного дерева, ламинированная бакелитом. |

| Современная брошь середины века из ламинированного дерева и люцита. |

Многие самолеты были изготовлены из древесины, связанной смолой, в основном из ели. Вот как «Еловый гусь» получил свое насмешливое прозвище в СМИ, хотя он сделан в основном из березы.

| Тренировочный самолет Timm Aircraft, изготовленный из фанеры, связанной фенольными смолами. |

Если кто-то из вашей семьи летал на военную службу во время Второй мировой войны, скорее всего, он летал или летал на бакелитовом самолете!

«Одним из самых необычных применений фанеры, связанной смолой, является строительство самолета Hughes H-4».

| Самый большой кусок бакелита в мире! |

Мне очень повезло, что я смог поговорить с одним из инженеров, который отвечал за ламинирование Hughes h5 «Hercules» в Музее авиации Эвергрин в Макминнвилле, штат Орегон. Я был одет во все 1940-е: костюм, галстук и шляпа, что обычно облегчает общение с музейной администрацией. 😉

Я был одет во все 1940-е: костюм, галстук и шляпа, что обычно облегчает общение с музейной администрацией. 😉

Спорим, я потерла и понюхала самолет! К сожалению, тест не дал положительных результатов из-за краски.

Я почувствовал запах его образца ламината, изогнутого в форме буквы L. Он подумал, что я странный, и не совсем понял, что я говорил о украшениях и тому подобном, сделанном из фенолов.

» Duramold — это процесс производства композитных материалов, разработанный Virginius E.

Кларк. Березовые шпоны пропитывают фенольной смолой, например

Haskelite и ламинированные вместе в форме при нагревании (280 ° F) и

давление для использования в качестве легкого конструкционного материала. Похожий на

фанера, дюрамолд и другие легкие композитные материалы.

считается критическим в периоды нехватки материалов во время Второй мировой войны,

замена дефицитных материалов, таких как алюминиевые сплавы и сталь», — видео Evergreen Aviation на Youtube, посвященное h5.

.png)

фанеры немного тяжелее стандартного материала, даже если используется березовая древесина.

фанеры немного тяжелее стандартного материала, даже если используется березовая древесина.

Данный тип фанеры также обладает повышенной водостойкостью. Обычно используется для выполнения наружных отделочных работ.

Данный тип фанеры также обладает повышенной водостойкостью. Обычно используется для выполнения наружных отделочных работ. Это материал является наименее устойчивым к влаге и прочим негативным воздействиям, но, в то же время и самым дешевым.

Это материал является наименее устойчивым к влаге и прочим негативным воздействиям, но, в то же время и самым дешевым.