Оборудование необходимое для аргонно дуговой сварки

- Виды оборудования, применяемого для сварочных работ

- Инверторные сварочные аппараты

- Горелка с неплавящимся электродом

- Горелка с плавящимся электродом

- Сваривание в среде аргона своими силами

Аргонно-дуговая сварка — это процесс образования неразъемного соединения методом дуговой сварки в среде аргона, представляющего собой инертный газ. По сути, это сочетание электрической и газовой сварки своими руками. Процесс может осуществляться с применением либо плавящегося, либо неплавящегося электрода.

Виды оборудования, применяемого для аргонодуговой сварки

В зависимости от уровня механизации аргоно дуговая сварка разделяется на несколько видов:

- Ручная. Перемещение горелки и подача сварочной проволоки осуществляются самим сварщиком в ручном режиме.

Сварные работы могут осуществляться с применением неплавящегося — вольфрамового электрода.

Сварные работы могут осуществляться с применением неплавящегося — вольфрамового электрода. - Механизированная. Горелка находится в руках сварщика, а проволока подается механизированным способом.

- Автоматизированная. При таком способе перемещение горелки и подача проволоки полностью механизированы, а процессом управляет оператор.

- Роботизированное оборудование не нуждается в непосредственном управлении оператором.

Сварочное оборудование подразделяется на универсальное, специальное и специализированное. Универсальный сварочный аппарат аргонно дуговой сварки выпускается серийно и является наиболее широко востребованным. Аргонная сварка в большинстве случаев выполняется в производственных условиях на специально оснащенном рабочем месте, которое именуется «сварочный пост». Установка аргонно дуговой сварки с использованием неплавящегося вольфрамового электрода в среде аргона оборудована следующими элементами:

- источником сварочного тока — постоянного и/или переменного;

- горелкой или их комплектом, предназначенным для работы на разных токах;

- устройством, обеспечивающим первоначальное возбуждение дуги или стабилизирующим дугу переменного тока;

- аппаратурой, которая управляет сварочным циклом и его защитой;

- устройством для компенсации или регулирования постоянной составляющей тока.

Для расширения диапазона толщины свариваемых материалов, повышения производительности при получении неразъемных соединений работая вольфрамовым электродом, и улучшения провара в последнее время были разработаны новые методы аргонной сварки:

- Работы пульсирующим током. Во время импульса тока металл расплавляется, кристаллизуясь во время паузы. Дуга перемещается с постоянной скоростью или шагами, которые синхронизированы с импульсами сварочного тока. При этом обеспечивается эффективное проплавление во всех пространственных положениях, нечувствительность к мелким недочетам, допущенным при сборке. Периодическое снижение поступления тока не допускает перегрев металла, и следовательно, снижает деформации.

- Используя подогрев присадочной проволоки. Этот метод существенно увеличивает производительность.

- Использование нескольких вольфрамовых электродов — эффективный способ получить швы без подреза на высоких скоростях сваривания металла.

Для осуществления этих разновидностей процесса может использоваться стандартное оборудование для аргонно дуговой сварки в сочетании с дополнительными блоками.

Инверторные сварочные аппараты

Наиболее популярным сварочным устройством для аргонной сварки, которое с успехом может применяться не только на производстве, но и в быту, является инверторный аппарат. Для тех, кто хочет узнать, как научиться варить аргоном, использование сварочного инвертора является оптимальным вариантом, поскольку разобраться с принципом его работы может даже начинающий сварщик, не обладающий богатыми профессиональными навыками, с помощью изучения «Аргонно дуговая сварка, инструкция».

Инверторный аппарат аргонно дуговой сварки обладает рядом существенных преимуществ:

- Высокие качественные характеристики сварного шва, что позволяет использовать это оборудование для ремонта автомобилей: сварки узлов и деталей кузова, коробки передач, двигателя.

- Малые габариты и небольшой вес по сравнению с трансформаторными аппаратами.

- Простая эксплуатация. Для начала работы необходимо уложить присадочную проволоку и включить аппарат. Подача проволоки и инертного газа включаются автоматически.

Как правило, такие современные аппараты оснащены целым рядом дополнительных опций и защитных устройств, это — ускоренный поджиг, стабилизация дуги, модуляция сварочного тока.

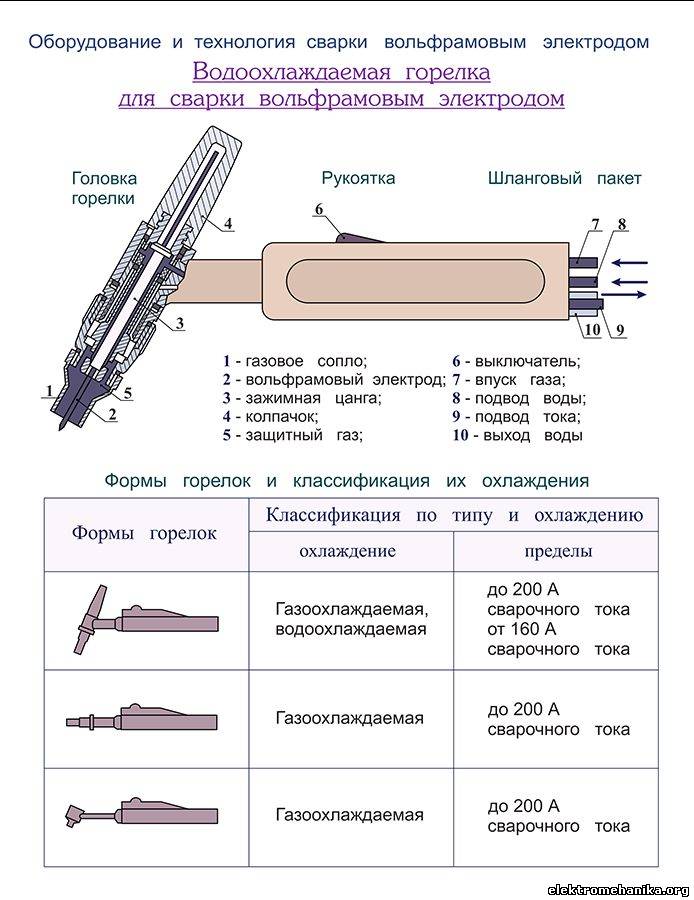

Горелка для аргонно дуговой сварки с неплавящимся электродом

Метод аргонной сварки с использованием неплавящегося электрода, как правило, вольфрамового, используется для соединения изделий и конструкций, в изготовлении которых используются химически активные металлы и сплавы из них: алюминий, титан, магний, нержавеющая сталь. Этим материалам характерно сильное окисление при нагреве на воздухе. В данном случае могут применяться как постоянный, так и переменный ток. Процесс может быть ручным и автоматическим. При малых толщинах работа может осуществляться без использования присадки.

В большинстве случаев в аргонной сварке используют источники постоянного тока.

Постоянный ток и прямая полярность способствуют эффективному распределению тепла дуги, что обеспечивает длительный срок службы вольфрамового электрода и высокое качество шва. Такой режим применяют для большинства нержавеющих сталей. При сварке конструкций из алюминия и его сплавов используют источники переменного тока. В процессе сварки в период прямой полярности происходит расплавление основного металла, а в моменты обратной — катодное распыление поверхностной тугоплавкой оксидной пленки, которая препятствует сварочному процессу. Если нержавеющая сталь содержит примеси алюминия, то для ее сваривания также применяют переменный ток.

Работа с неплавящимся катодом требует наличия источников тока, удовлетворяющих повышенным требованиям по стабильности сварочного тока при внешних воздействиях. Также источники тока должны иметь широкий диапазон регулирования. Это связано с тем, что в конце работы ток должен быть снижен в несколько раз по сравнению с рабочим режимом для избежания образования кратера.

Это связано с тем, что в конце работы ток должен быть снижен в несколько раз по сравнению с рабочим режимом для избежания образования кратера.

Способ сварочных работ неплавящимся электродом обеспечивает формирование качественных сварных швов, поддерживает точную глубину проплава материала. Этот фактор очень важен при сварке тонких металлов с возможностью одностороннего доступа к поверхности конструкции. Данный метод широко применяется для создания неповоротных стыков труб. Такой метод называется орбитальным.

Горелка для работы неплавящимся электродомГорелка для аргоно дуговой сварки с плавящимся электродом

В случае комплектации горелки плавящимся электродом дуга подается между концом сварочной проволоки и самим изделием.

Достоинства данного вида:

- узкая зона термического воздействия;

- возможность влияния на качественные характеристики шва при помощи регулирования состава газа и проволоки;

- широкие возможности автоматизации процесса, что существенно повышает производительность сварочных работ.

Применяется при сваривании нержавеющих сталей и алюминия.

Аргонная сварка своими силами

Если вы приобрели сварочный инверторный или трансформаторный аппарат для аргонной сварки, то вам для полного комплекта необходимо также иметь: горелку, баллон с аргоном, редуктор и клапан газа, сварочную маску.

Основные правила, которые нужно соблюдать в процессе работы используя инертный газ — аргон.

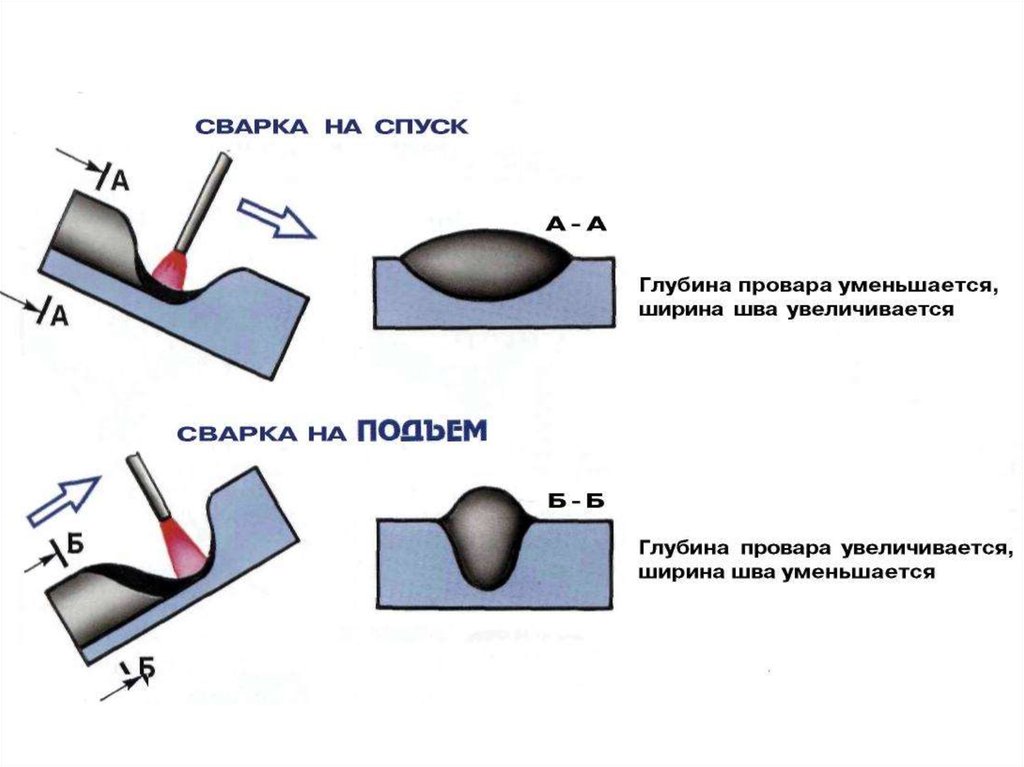

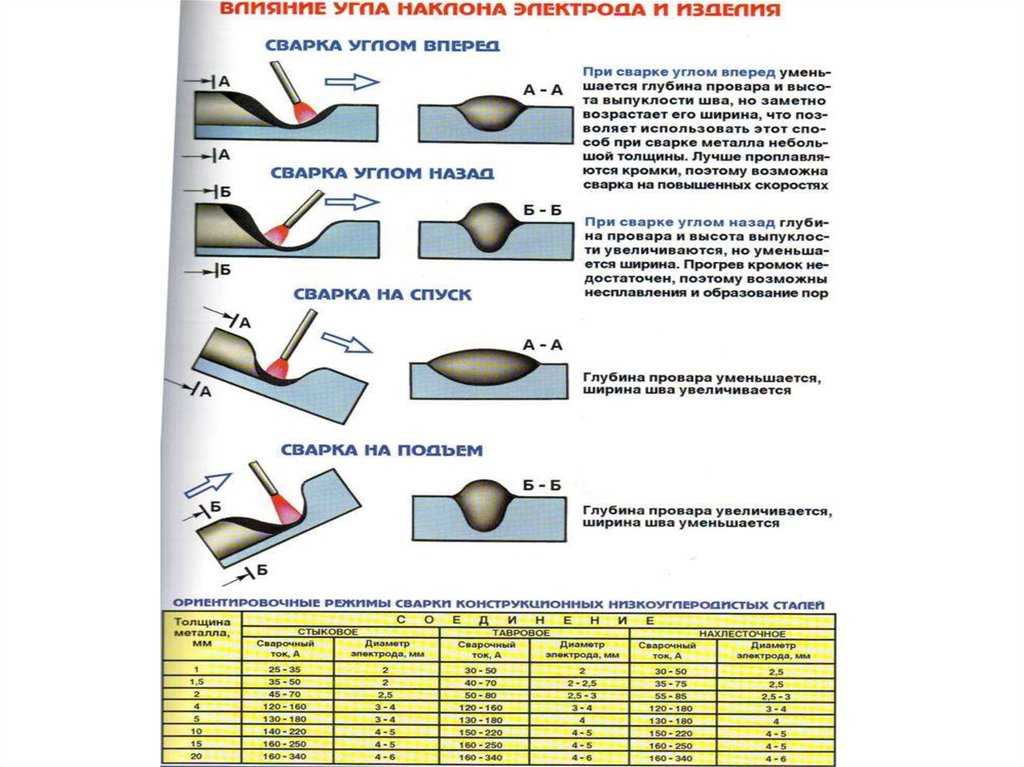

- Если вы применяете неплавящийся электрод, то его необходимо держать как можно ближе к поверхности свариваемой конструкции, что позволяет создать минимальную дугу. Увеличение дуги приводит к уменьшению глубины проплава и повышению ширины шва, что значительно снижает качество сварных соединений.

- При аргонной сварке необходимо совершать единственное движение вдоль оси шва, не делая перпендикулярных шву перемещений. Это создает эстетичное прочное соединение, что качественно отличает эту технологию от сварки покрытыми электродами.

- Необходимо постоянно следить, чтобы электрод и присадочная проволока не выходили из защитной газовой зоны.

- Проволоку нужно подавать плавно для избежания разбрызгивания металла.

- При применении вольфрамового электрода проволоку необходимо подавать впереди горелки без поперечных колебаний. Таким образом можно обеспечить образование узкого эстетичного шва.

- Заварка кратера по окончании работ производится с понижением силы тока реостатом. Не допускается прекращать сварочный процесс обрывом дуги при отведении горелки. Это резко снижает защиту шва. Подачу газа прекращают только через 10 секунд после окончания сварочных работ. Начинают подавать газ перед сваркой за 20 секунд до начала работ.

- Перед началом работы, поверхности свариваемых элементов необходимо очистить от жира и грязи механическими и химическими методами, провести обезжиривание.

Сварка конструкций в защитной среде аргона — процесс кропотливый, не терпящий суеты и халатного отношения. Цены на работы сварщиков — аргонщиков, которые являются профессионалами в своем деле, довольно высокие. Поэтому при наличии специального оборудования и необходимости частого проведения сварочных работ вполне возможно освоить все тонкости этого процесса самостоятельно.

Цены на работы сварщиков — аргонщиков, которые являются профессионалами в своем деле, довольно высокие. Поэтому при наличии специального оборудования и необходимости частого проведения сварочных работ вполне возможно освоить все тонкости этого процесса самостоятельно.

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий — высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше. Чтобы такого не происходило, заготовку предварительно нагревают.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия.

В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент — определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Аргоновая горелка TIG, как правило, входит в комплект поставки аппарата. Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Расходники к горелкам:

- Электроды из вольфрама диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя — обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

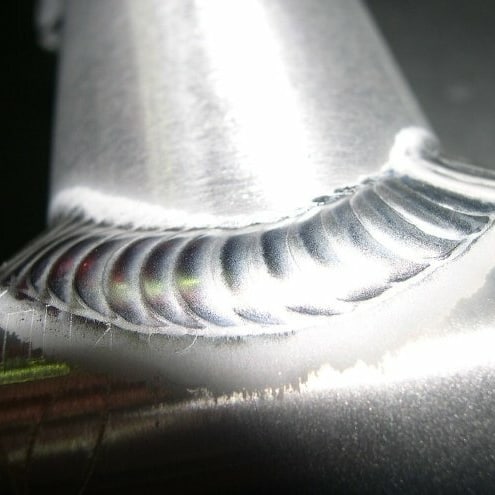

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

Преимущества:

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

Недостатки:

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

Защита сварного шва — Alleima

Основной задачей защитного газа является защита сварочной ванны от воздействия атмосферы, т. е. от окисления и поглощения азота, а также стабилизация электрической дуги. Выбор защитного газа также может влиять на характеристики профиля провара.

Защита защитным газом

Защитные газы для сварки MIG/GMAW

Основным газом для сварки MIG/MAG является аргон (Ar). Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Аргон или смеси аргона и гелия можно использовать для сварки всех марок стали. Однако небольшие добавки кислорода (O2) или углекислого газа (CO2) обычно необходимы для стабилизации дуги, повышения текучести и улучшения качества наплавленного металла. Для нержавеющих сталей также доступны газы, содержащие небольшое количество водорода (h3).

Аргон или смеси аргона и гелия можно использовать для сварки всех марок стали. Однако небольшие добавки кислорода (O2) или углекислого газа (CO2) обычно необходимы для стабилизации дуги, повышения текучести и улучшения качества наплавленного металла. Для нержавеющих сталей также доступны газы, содержащие небольшое количество водорода (h3).

В таблице указан правильный выбор защитного газа для сварки MIG/MAG с учетом различных типов нержавеющей стали и типов дуги.

| Основной металл (тип материала) | ||||||

|---|---|---|---|---|---|---|

| Аустенитная нержавеющая стальная | Дуплекс нержавеющая сталь | Супердуплекс нержавеющая сталь | Ферритный нержавеющий стальной | Высоколегированный аустенитная нержавеющая сталь | Никель сплавы | |

| Ар | — | ● и | — | ● и | ● и | |

| Ar + He | — | — | ● и | — | ● и | ● и |

| Ar + (1-2)% O 2 | ● б | ● б | (●) | ● б | ● | — |

| Ar + (1-2)% CO 2 c | ● д | ● д | (●) | ● д | ● | — |

| Ar + 30% He + (1-2)% O 2 | ● и | ● и | ● и | ● и | ● | — |

| Ar + 30% He + (1-2)% CO 2 c | ● и | ● и | ● и | ● и | ● | — |

| Ar + 30% He + (1-2)% N 2 | — | — | ● | — | ● f | — |

а) Предпочтительно при импульсной сварке МИГ.

b) Более высокая текучесть ванны расплава, чем при добавлении CO 2 .

c) Не использовать при дуговой сварке со струйным распылением, где требуется сверхнизкое содержание углерода.

d) Лучше сварка короткой дугой и позиционная сварка, чем с Ar + (1-2)% O 2 .

e) Более высокая текучесть ванны расплава, чем с Ar. Лучшие характеристики сварки короткой дугой, чем с Ar + (1-2)% CO 2 .

f) Для марок, легированных азотом.

Защитные газы для сварки TIG/GTAW

Обычным газом для сварки TIG является аргон (Ar). Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Аргон или смеси аргона и гелия можно использовать для сварки всех марок стали. В некоторых случаях для достижения особых свойств можно добавлять азот (N

В качестве альтернативы, если добавить азот, можно улучшить свойства наплавленного металла, легированного азотом. Окислительные добавки не используются, поскольку они разрушают вольфрамовый электрод.

Рекомендации по защитным газам, используемым при сварке ВИГ различных нержавеющих сталей, приведены в таблице. Для плазменно-дуговой сварки в качестве плазмообразующего газа в основном используются типы газа с добавками водорода, указанные в таблице, а в качестве защитного газа – чистый аргон.

| Основной металл (тип материала) | ||||||

|---|---|---|---|---|---|---|

| Аустенитная нержавеющая сталь | Дуплекс нержавеющая сталь | Супердуплекс нержавеющая сталь | Ферритный нержавеющий стальной | Высоколегированная аустенитная нержавеющая сталь | Никелевые сплавы | |

| Ар | ● | ● | ● | ● | ● | |

| Ar + He a | ● | ● | ● | ● | ● | ● и |

| Ar + (2-5)% H 2 a,b | ● б | — | — | — | ● б | ● б |

| Ar + (1-2)% N 2 | — | ● | ● | — | — | — |

| Ar + 30% He + (1-2)% N 2 | — | ● | ● | — | — | — |

а) Улучшает текучесть по сравнению с чистым аргоном.

б) Предпочтительно для автоматической сварки. Высокая скорость сварки. Риск пористости многопроходных сварных швов.

Защита корня

Идеальный результат сварки без ухудшения коррозионной стойкости и механических свойств может быть получен только при использовании проточного газа с очень низким содержанием кислорода. Для достижения наилучших результатов не более 20 частей на миллион O 2 со стороны корня допустимо.

Это может быть достигнуто с помощью установки продувки и может контролироваться с помощью современного кислородомера. Чистый аргон на сегодняшний день является наиболее распространенным газом для защиты корней нержавеющих сталей. Газ формье (N 2 + 5 — 12% H 2 ) является отличной альтернативой для обычных аустенитных сталей. Газ содержит активный компонент H 2 , который снижает уровень кислорода в зоне сварки.

Азот можно использовать для дуплексных сталей, чтобы избежать потерь азота в металле сварного шва. Чистота газа, используемого для защиты корней, должна быть не менее 99,995%. Когда продувка газом нецелесообразна, альтернативой может быть корневой флюс.

Чистота газа, используемого для защиты корней, должна быть не менее 99,995%. Когда продувка газом нецелесообразна, альтернативой может быть корневой флюс.

Защита от расплавленного шлака

При дуговой сварке под флюсом (SAW) и электрошлаковой сварке (ESW) защита обеспечивается сварочным флюсом, полностью покрывающим расходуемый материал, дугу и ванну расплава. Флюс также стабилизирует электрическую дугу. Флюс плавится под действием тепла процесса, создавая слой расплавленного шлака, который эффективно защищает сварочную ванну от окружающей атмосферы.

Какой газ лучше всего подходит для сварки MIG — выбор правильного газа для правильной работы

При сварке МИГ используется ручной пистолет, содержащий проволочный электрод с катушкой, а также газовое сопло, которое подает струю газа к месту сварки. Этот газ предотвращает контакт кислорода, азота и других газов из окружающей среды с валиком сварного шва, что помогает обеспечить стабильные и надежные результаты.

Загрязнение может привести к некачественному сварному шву на заготовке, поэтому выбор правильного газа абсолютно необходим для достижения наилучших результатов. Но какой газ лучше всего подходит для сварки MIG? К сожалению, ответ не так прост.

Для достижения наилучших результатов для различных металлов требуются различные типы газов, хотя в большинстве случаев смесь аргона и CO2 в соотношении 75/25 позволит вам получить хорошие результаты для большинства металлов. Но давайте сейчас рассмотрим некоторые из ваших вариантов и обсудим, как выбрать правильный сварочный газ MIG для вашей работы.

Аргон и гелий (инертные/благородные газы)

Инертные газы, такие как инертные газы, устойчивы к химическим реакциям, что означает меньшее разбрызгивание при сварке по сравнению с полуинертными газами, такими как двуокись углерода. Существует шесть благородных газов, но для сварки MIG обычно используются только аргон и гелий. Чистые смеси аргона/гелия обычно используются только для цветных металлов, таких как медь и алюминий.

Оба газа подходят для сварки MIG, но чаще используется аргон. Эти два газа можно смешивать вместе, чтобы воспользоваться их полезными свойствами, в зависимости от сварного шва.

Аргон, например, обычно обеспечивает стабильную дугу, но более широкий и неглубокий провар. Гелий, с другой стороны, дороже, но горит горячее для более глубокого сварного шва. Смешивание этих газов помогает сбалансировать эти характеристики и обеспечить равномерный сварной шов.

Обратите внимание, что оба этих газа дороже других, таких как углекислый газ, поэтому их часто смешивают с углекислым газом, чтобы сэкономить деньги, но при этом они обеспечивают отличные результаты сварки.

Углекислый газ может составлять до 10-25% объема газа, в зависимости от ситуации. Смесь аргона и CO2 в соотношении 75/25 обычно считается лучшим вариантом для сварки MIG, так что это наша главная рекомендация Vern Lewis Welding Supply.

Иногда также используется «три смеси» гелия, аргона и CO2. Эта смесь газов идеально подходит для сварки нержавеющей стали, так как обеспечивает устойчивый, прочный и глубокий шов.

Эта смесь газов идеально подходит для сварки нержавеющей стали, так как обеспечивает устойчивый, прочный и глубокий шов.

Двуокись углерода

Двуокись углерода является «полуинертным» газом, который относительно устойчив к химическим изменениям, но в меньшей степени, чем инертные газы, такие как аргон и гелий.

Он часто используется при сварке MIG, часто сам по себе (100% CO2) или в виде небольшого процента газовой смеси гелия или аргона. Смесь 75/25 MIG аргона и CO2 является наиболее популярным газом для сварки MIG, составляя более 90% газа, который мы продаем в Vern Lewis Welding Supply.

CO2 намного дешевле, чем инертный газ, и позволяет связующему проникать очень глубоко в металл при сварке. Однако у него гораздо более жесткая дуга, которую сложнее контролировать, а его полуинертный характер приводит к большему разбрызгиванию сварного шва, поэтому сварной шов требует большей очистки по сравнению с благородным газом.

Углекислый газ особенно полезен при работе с черными металлами, такими как мягкая сталь. Для этой цели иногда используется 100% CO2, но это более «старая школа» подхода, используемого для специальной проволоки — для общих целей сварки MIG используется 72/25 аргон/CO2 или три смеси CO2, аргона и гелия. гораздо чаще.

Для этой цели иногда используется 100% CO2, но это более «старая школа» подхода, используемого для специальной проволоки — для общих целей сварки MIG используется 72/25 аргон/CO2 или три смеси CO2, аргона и гелия. гораздо чаще.

Какой газ лучше всего подходит для сварки MIG различных металлов?

Если вам нужен универсальный вариант, лучшим выбором будет защитный газ для сварки MIG со смесью 75/25 аргона и CO2. Vern Lewis Welding Supply предлагает высококачественную смесь 75/25 аргона и CO2, которая является идеальным и экономичным вариантом, который можно использовать для сварки большинства металлов, включая мягкую сталь и цветные металлы. Если у вас есть какие-либо вопросы или вам нужна помощь в выборе лучшего газа для сварки MIG, свяжитесь с нами сегодня.

Похожие сообщения

Сварка и изготовление: в чем разница?

Часто слова «сварка» и «изготовление» используются взаимозаменяемо, потому что оба используются для работы с металлами. Хотя они включают в себя изгибание, формование и манипулирование металлом, в каждом процессе необходимы разные инструменты и методы. Для некоторых работ по изготовлению металлоконструкций требуется сварщик, а для других — нет. Сварщик может играть только роль…

Подробнее Сварка и изготовление: в чем разница?Продолжить

Сколько времени нужно, чтобы стать сварщиком?

Люди иногда спрашивают: «Сколько времени нужно, чтобы стать сварщиком?». Конечно, лучший вопрос: «Сколько времени нужно, чтобы стать хорошим сварщиком?» Любого, у кого есть сварочный аппарат или доступ к нему, и кто пытался что-то сварить, можно назвать сварщиком, но чтобы стать хорошим профессиональным сварщиком, нужно…

Подробнее Сколько времени нужно, чтобы стать сварщиком?Продолжить

4 факта о сварке в строительстве

В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.