кипящая, полуспокойная, спокойная. Основные отличия.

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

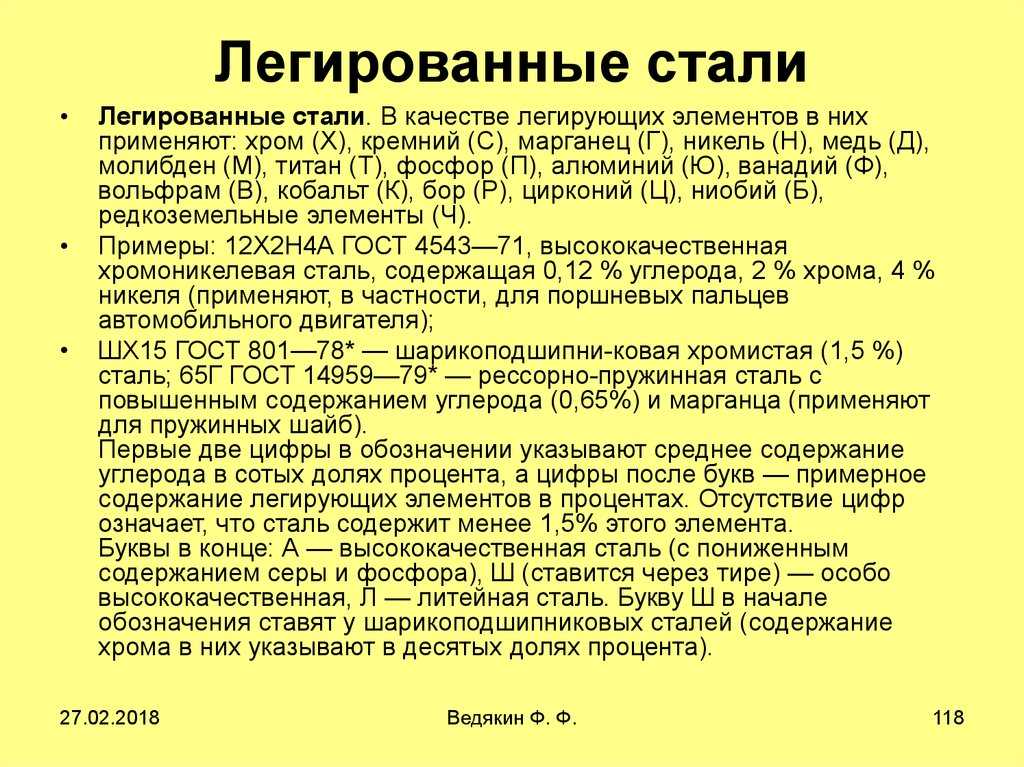

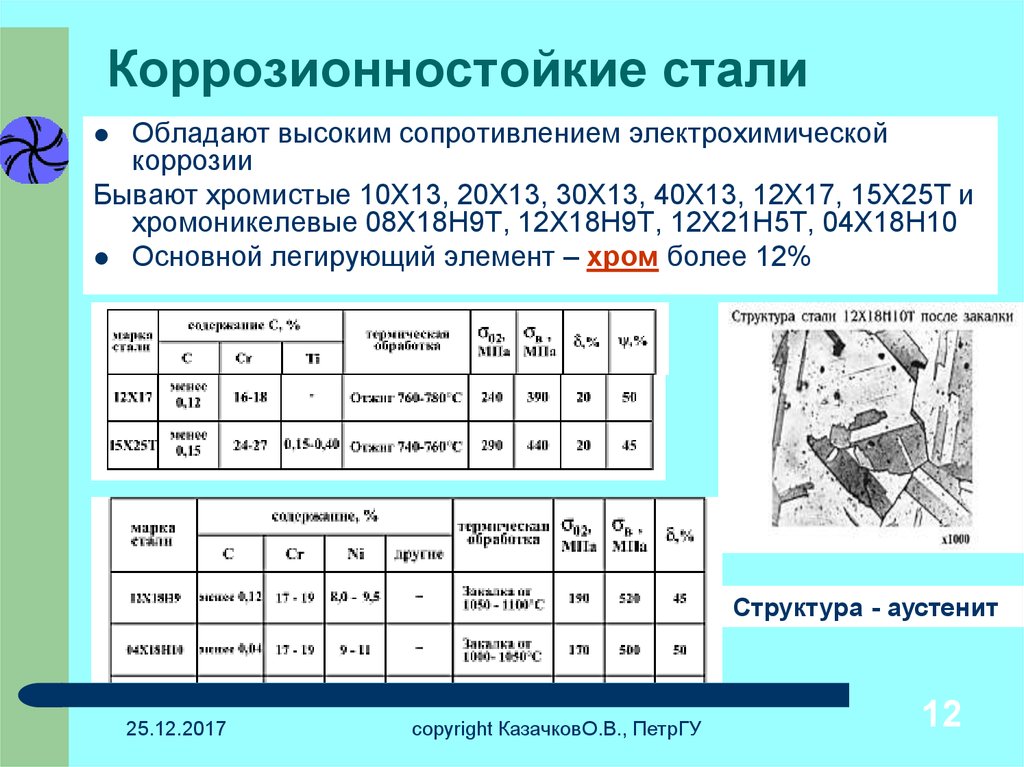

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

Определяем, что:

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям — является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 — 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Опубликовано: 11.03.2016

Поделиться:

Вернуться к списку новостей

Какие стали называют автоматными: состав, применение, маркировка

- Какая сталь называется автоматной?

- Какие у автоматной стали свойства?

- Какие присадки добавлены в автоматных легированных сталях?

- Особенности физической обработки автоматных сталей

- Преимущества и недостатки автоматных сталей

- Какая к автоматной стали применяется маркировка?

- Основные марки в производстве автоматных сталей

- В каких областях автоматные стали нашли применение?

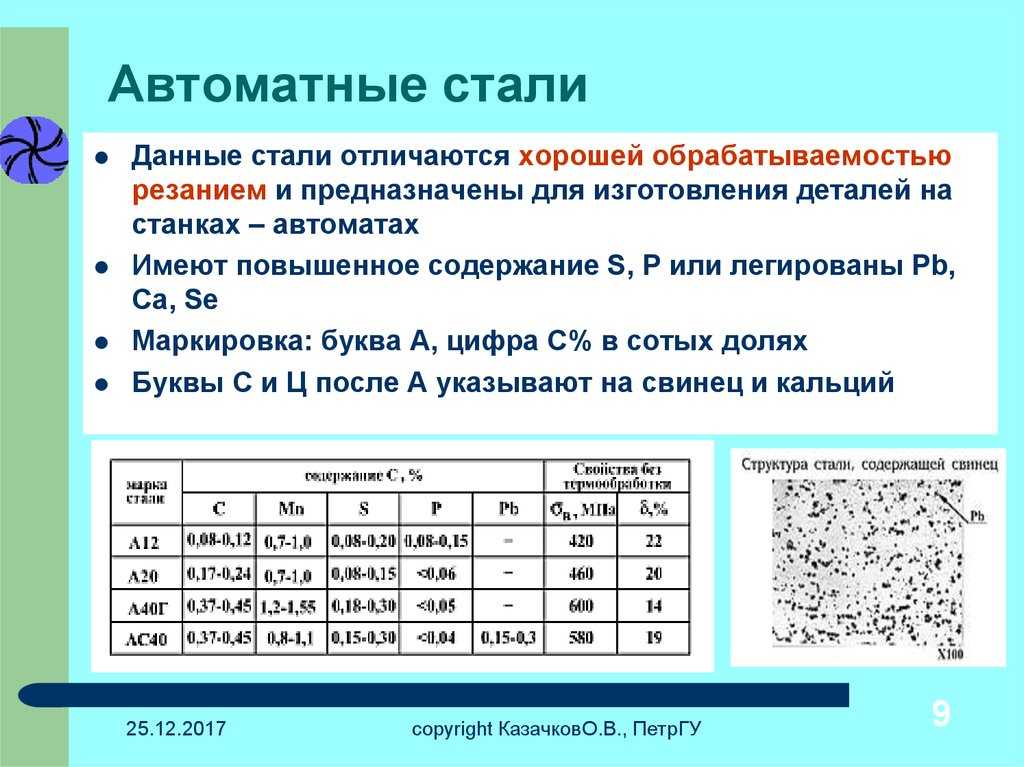

Автоматными сталями называют стали с повышенным содержанием легирующих добавок. Из такого металла производят метизы и мелкие детали на металлорежущих высокоскоростных автоматах, работающих в автоматическом или полуавтоматическом режиме. Механические свойства стали зависят от ее марки и диаметра прутка. Они облегчают резание и дробление прутьев для изготовления метизов промышленного и широкого назначения.

Из такого металла производят метизы и мелкие детали на металлорежущих высокоскоростных автоматах, работающих в автоматическом или полуавтоматическом режиме. Механические свойства стали зависят от ее марки и диаметра прутка. Они облегчают резание и дробление прутьев для изготовления метизов промышленного и широкого назначения.

Какая сталь называется автоматной?

Автоматной называется сталь из железа и углерода, предназначенная для обработки на станках крупносерийного и массового производства. Она, как подвид конструкционных сталей, подходит для изготовления деталей, на которые не воздействуют высокие нагрузки. Ее свойства определяет тип присадок и способ последующей обработки.

Какие у автоматной стали свойства?

Автоматные конструкционные стали в отличие от конструкционных обладают меньшей прочностью, но при этом у них повышенная обрабатываемость. В металлургии стараются избавиться от серы и фосфора — присадок, ухудшающих эксплуатационные качества, тогда как в производстве автоматной группы сплавов наоборот их содержание повышают. К примеру, сера делает изделие хрупким и ломким, а фосфор ухудшает прочность и приводит к появлению трещин, но при этом ускоряется обработка металлической заготовки в изделие сложной формы.

К примеру, сера делает изделие хрупким и ломким, а фосфор ухудшает прочность и приводит к появлению трещин, но при этом ускоряется обработка металлической заготовки в изделие сложной формы.

Какие присадки добавлены в автоматных легированных сталях?

Сплав обогащают легирующими добавками, из-за которых улучшается податливость к обработке и снижаются механические характеристики готовых изделий. Основная цель в повышении содержания серы и фосфора — упростить переработку металла и сократить расходы на обслуживании станка и его расходные материалы.

В зависимости от того, какими свойствами должен обладать металл, добавляют различные добавки, которые будут легировать. Они позволяют ускорить серийное производство и удешевить готовую продукцию.

Сплав отличается содержанием различных компонентов:

- Сера вводится в состав в марганцевом сульфиде, за счет чего снижается прочность сплава, улучшается срез стружки и снижается шероховатость.

- Фосфор аналогично влияет на металл, как и сера.

- Селен еще больше повышает надлом стружки, не влияя на прочность сплава.

- Свинец позволяет снизить себестоимость деталей за счет того, что режущий инструмент станка дольше работает и не так быстро приходит в негодность, как в обработке с более прочными металлами.

- Кальций облегчает работу станка тем, что стружка не липнет к металлу, а режущий инструмент может дольше прослужить.

- Марганец не отражается на качестве сплава и используется для введения серы в составе марганцевого сульфида.

Особенности физической обработки автоматных сталей

Сплав, обогащенный легирующими добавками, выплавляют при температуре 1300оС. После выплавки, или диффузного отжига, все компоненты равномерно распределяются по объему сплава. Воздействие высокой температурой исключает хрупкость фрагментов готового металла из-за высокого скопления фосфора или серы в одном участке. Дополнительно характеристики улучшают:

- Цементацией — диффузным поверхностным насыщением углерода, повышающим стойкость к износу.

- Цианированием — насыщением азотом и углеродом под температурой 950оС.

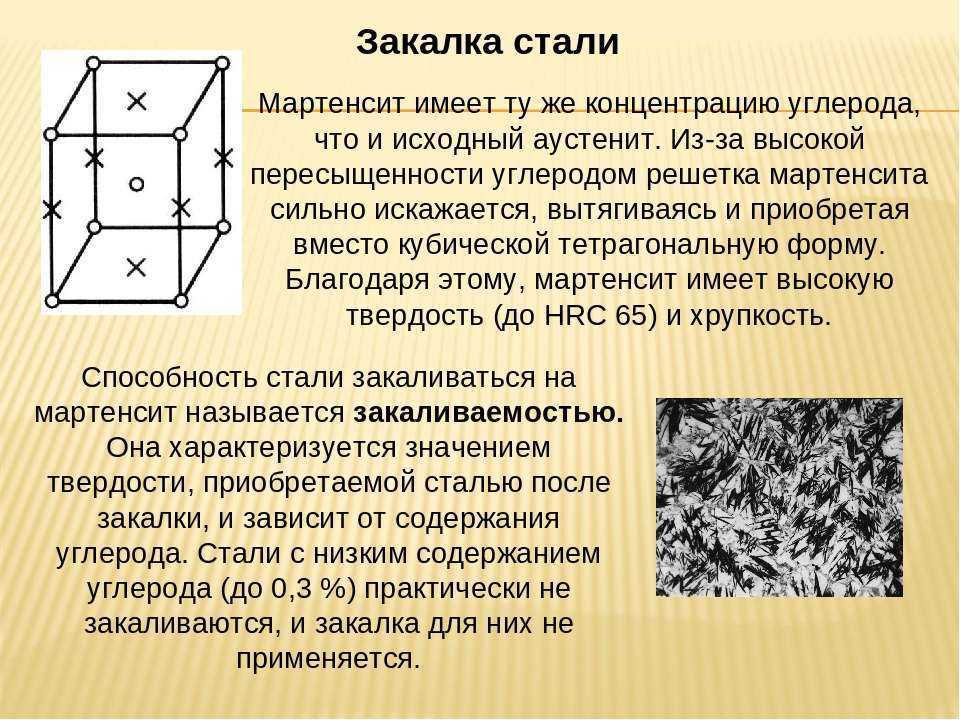

- Закалкой и отпуском — делают сплав твердым, более хрупким и менее вязким.

Преимущества и недостатки металла

Автоматная сталь характеризуется:

- упрощенной и быстрой резкой;

- легким отделением стружки;

- высокой теплопроводностью

- низкой твердостью;

- минимальным износом режущего инструмента.

Повышенная обрабатываемость, легкое стружкоотделение и небольшая шероховатость позволяет в несколько раз повысить производительность производства, снизить стоимость и увеличить прибыль. К минусам относится наличие серы и фосфора, снижающих вязкость и пластичность деталей.

Какая к автоматной стали применяется маркировка?

Автоматная сталь должна соответствовать ГОСТ 1414-75. Она маркируется большой буквой А, судя по которой можно понять, для чего предназначена сталь. Дополнительные присадки, которые вошли в состав сплава, обозначаются в сплаве различными буквами.

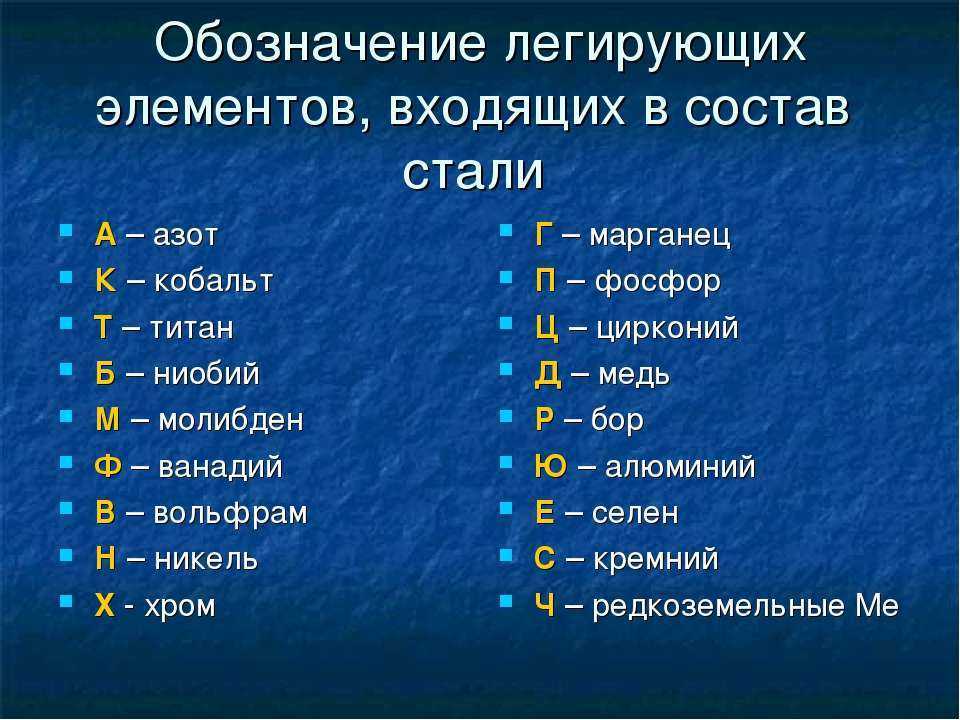

Классификация по легированным присадкам:

- А — сернистая сталь;

- АС — добавлен свинец;

- Е — селен;

- Ц — кальций;

- Г — марганец;

- Х — хром;

- Н — никель

Основные марки в производстве автоматных сталей

Марка металла предопределяет сферу применения. Сернистые марки применяются в производстве:

- А11 — болты, гайки, цепи, вилки для сцепления в автомобилях;

- А12 — оси, шурупы, болты, гайки и изделия сложной формы;

- А20 — мелкие детали сложной формы;

- А30 — метизы и детали, которые подлежат точной обработке.

Из марок, содержащих различные присадки, производят:

- А35Е — матрицы и бандажи;

- АС19ХГН — зубцовые передаточные механизмы;

- АС35Г2 — валики масляного насоса;

- АС40Х — кольца полуосей автомобиля.

В каких областях автоматные стали нашли применение?

Область применения всех автоматных сталей ограничивается производством крепежа и изделий, к которым нет высоких требований. К ним относятся автомобильные детали, крепеж, небольшие малонагруженные детали сложной формы.

О стали — worldsteel.org

Железо производится путем удаления кислорода и других примесей из железной руды. Когда железо соединяется с углеродом, переработанной сталью и небольшим количеством других элементов, оно становится сталью.

Сталь представляет собой сплав железа и углерода, содержащий менее 2% углерода и 1% марганца и небольшое количество кремния, фосфора, серы и кислорода.

Сталь — самый важный инженерный и строительный материал в мире. Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях.

Сталь производится двумя основными способами: доменная печь-конвертерный конвертер (ДП-КК) и электродуговая печь (ЭДП). Также существуют вариации и комбинации производственных маршрутов.

Также существуют вариации и комбинации производственных маршрутов.

Основное различие между маршрутами заключается в типе потребляемого ими сырья. Для маршрута BF-BOF это преимущественно железная руда, уголь и переработанная сталь, в то время как маршрут EAF производит сталь, используя в основном переработанную сталь и электроэнергию. В зависимости от конфигурации завода и наличия переработанной стали, другие источники металлического железа, такие как железо прямого восстановления (DRI) или чугун, также могут использоваться на маршруте ЭДП.

В общей сложности около 70% стали производится по технологии BF-BOF. Во-первых, железные руды восстанавливаются до железа, также называемого чугуном или чугуном. Затем железо превращается в сталь в кислородном конвертере. После разливки и прокатки сталь поставляется в виде рулонов, листов, профилей или прутков.

Сталь, изготовленная в ЭДП, использует электричество для плавки переработанной стали. Добавки, такие как сплавы, используются для достижения желаемого химического состава. Электрическая энергия может быть дополнена кислородом, впрыскиваемым в ЭДП. Последующие этапы процесса, такие как литье, повторный нагрев и прокатка, аналогичны тем, которые используются в маршруте BF-BOF. Около 30% стали производится по маршруту ЭДП.

Электрическая энергия может быть дополнена кислородом, впрыскиваемым в ЭДП. Последующие этапы процесса, такие как литье, повторный нагрев и прокатка, аналогичны тем, которые используются в маршруте BF-BOF. Около 30% стали производится по маршруту ЭДП.

Еще одна технология производства стали, мартеновская печь (МПП), составляет около 0,4% мирового производства стали. Процесс МОГ является очень энергоемким и находится в упадке из-за его экологических и экономических недостатков.

Более подробную информацию о приведенных выше данных можно найти в нашем Статистическом ежегоднике стали.

Большинство изделий из стали используются десятилетиями, прежде чем их можно будет переработать. Следовательно, переработанной стали недостаточно для удовлетворения растущего спроса с использованием только метода производства стали в ЭДП. Спрос удовлетворяется за счет комбинированного использования методов производства BF-BOF и EAF.

Все эти методы производства могут использовать переработанный стальной лом в качестве сырья. Большинство новой стали содержит переработанную сталь.

Большинство новой стали содержит переработанную сталь.

Ознакомьтесь с нашей публикацией World Steel в рисунках для получения дополнительной информации.

Сталь полностью пригодна для вторичной переработки, обладает высокой прочностью и, по сравнению с другими материалами, требует относительно мало энергии для производства. Инновационные легкие стали (например, те, которые используются в автомобилях и зданиях) помогают экономить энергию и ресурсы. Сталелитейная промышленность приложила огромные усилия для ограничения загрязнения окружающей среды в последние десятилетия. Производство одной тонны стали сегодня требует всего 40% энергии, которая производилась в 1960. Выбросы пыли сократились еще больше.

Британскому изобретателю Генри Бессемеру обычно приписывают изобретение первой технологии массового производства стали в середине 1850-х годов. Сталь по-прежнему производится с использованием технологии, основанной на бессемеровском процессе продувки воздухом расплавленного чугуна для окисления материала и отделения примесей. Для получения дополнительной информации ознакомьтесь с нашей Белой книгой стали, доступной в колонке справа на этой странице.

Для получения дополнительной информации ознакомьтесь с нашей Белой книгой стали, доступной в колонке справа на этой странице.

Простая английская Википедия, бесплатная энциклопедия

Из простой английской Википедии, бесплатной энциклопедии

Стальной мост

Некоторые старые машины из стали

Сталь представляет собой смесь железа с углеродом и, возможно, другими металлами. Он тверже и прочнее железа. Чугун с содержанием углерода более 1,7% по массе называется чугуном. Сталь отличается от кованого железа тем, что в нем мало или совсем нет углерода.

Сталь имеет долгую историю. Люди в Индии и Шри-Ланке производили небольшое количество стали более 2500 лет назад. Он был очень дорогим и часто использовался для изготовления мечей и ножей. В Средние века сталь можно было производить только в небольших количествах, так как процессы занимали много времени.

С тех пор способ производства стали претерпел множество изменений. Примерно в 1610 году в Англии начали производить сталь, и в течение следующих 100 лет способ ее производства стал лучше и дешевле. Дешевая сталь помогла начать промышленную революцию в Англии и Европе. Первым промышленным конвертером (металлургия) для производства дешевой стали был конвертер Бессемера, за которым последовал мартеновский процесс Сименса-Мартина.

Примерно в 1610 году в Англии начали производить сталь, и в течение следующих 100 лет способ ее производства стал лучше и дешевле. Дешевая сталь помогла начать промышленную революцию в Англии и Европе. Первым промышленным конвертером (металлургия) для производства дешевой стали был конвертер Бессемера, за которым последовал мартеновский процесс Сименса-Мартина.

Сегодня наиболее распространенным способом производства стали является кислородно-основной процесс. Преобразователь представляет собой большой реповидный сосуд. В него заливают жидкий сырой чугун, называемый «чугун», и добавляют немного металлолома, чтобы сбалансировать тепло. Затем в утюг вдувают кислород. Кислород сжигает лишний углерод и другие примеси. Затем добавляется достаточное количество углерода, чтобы содержание углерода было желаемым. Затем заливается жидкая сталь. Его можно либо отливать в формы, либо раскатывать в листы, плиты, балки и другие так называемые «длинные изделия», такие как железнодорожные пути.

Сталь чаще всего производится машинами в огромных зданиях, называемых сталелитейными заводами . Это очень дешевый металл, который используется для изготовления многих вещей. Сталь используется для изготовления зданий и мостов, а также всевозможных машин. Почти все корабли и автомобили сегодня сделаны из стали. Когда стальной предмет устарел или сломался и не подлежит ремонту, он называется ломом . Его можно расплавить и преобразовать в новый объект. Сталь перерабатываемый материал

; то есть одну и ту же сталь можно использовать и использовать повторно.Сталь представляет собой металлический сплав, который включает железо и часто немного углерода.

Каждый материал состоит из атомов, которые являются очень маленькими частицами. Некоторые атомы довольно хорошо держатся вместе, что делает некоторые твердые материалы твердыми. Что-то из чистого железа мягче стали, потому что атомы могут скользить друг по другу. Если добавляются другие атомы, такие как углерод, они отличаются от атомов железа и мешают атомам железа так легко раздвигаться. Это делает металл прочнее и тверже.

Если добавляются другие атомы, такие как углерод, они отличаются от атомов железа и мешают атомам железа так легко раздвигаться. Это делает металл прочнее и тверже.

Изменение количества углерода (или других атомов), добавленного в сталь, изменит те вещи, которые интересны и полезны в металле. Это так называемые свойства стали. Некоторые свойства:

- Твердость

- Насколько легко он гнется

- Пластичность: можно ли превратить его в тонкую проволоку?

- Он магнитный? Может ли магнит поднять его?

- Будет ли он ржаветь (или подвергаться коррозии)?

Сталь с большим содержанием углерода тверже и прочнее чистого железа, но также легче ломается (хрупкая).

Существуют тысячи типов стали, каждая из которых состоит из разного количества различных химических элементов.

Все стали содержат элементы, оказывающие негативное воздействие, такие как фосфор (P) и сера (S). Сталелитейщики извлекают как можно больше фосфора и серы.

Простые углеродистые стали изготавливаются только из железа, углерода и нежелательных элементов. Они делятся на три общие группы. Обычная углеродистая сталь с содержанием углерода от 0,05 до 0,2 % не упрочняется при термической обработке. Сварка его проста, поэтому его используют для кораблестроения, котлов, труб, заборной проволоки и других целей, где важна низкая стоимость. Простые стали используются для пружин, шестерен и деталей двигателя. Обычная углеродистая сталь с содержанием углерода от 0,45 до 0,8% используется для изготовления очень твердых изделий, таких как ножницы и станки.

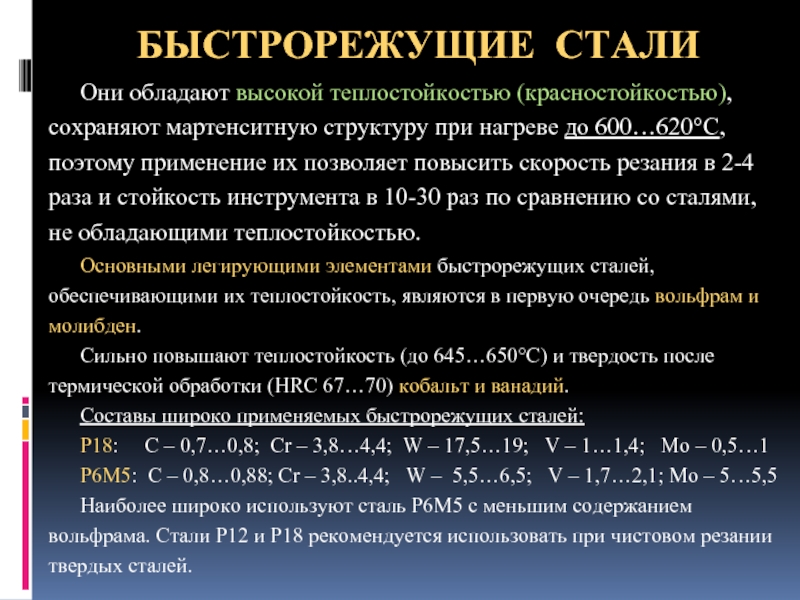

Легированная сталь представляет собой простую углеродистую сталь с добавлением таких металлов, как бор (B), марганец (Mn), хром (Cr), никель (Ni), молибден (Mo), вольфрам (W) и кобальт (Co). . Они дают другие свойства, чем обычная углеродистая сталь. Легированные стали производятся для специальных целей. Например, хром может быть добавлен для получения нержавеющей стали, которая не ржавеет легко, или бор может быть добавлен для получения очень твердой стали, которая также не является хрупкой.