Фреза или плуг: чем лучше пахать, особенности

- Главная

- Информация

- Статьи

Задать вопрос

Наши специалисты ответят на любой интересующий вопрос по услуге

Почва состоит из твердых мельчайших частиц, имеющих как органическое, так и неорганическое происхождение. Между этими частицами есть пространство, благодаря которому кислород и вода проникает вглубь нижних слоев.

Такие особенности почвы, как плодородие и незаменимость, в сочетании с ограниченностью количества и неспособностью к перемещению обуславливают необходимость аккуратного, заботливого отношения к ней. Повышение плодородности почв – задача всех мелиораторов. Особенно это важно с учетом еще одной особенности: плодородие со временем снижается.

Почему это происходит? Количество полезных веществ в почве ограничено, в свою очередь, растения по мере роста беспрерывно поглощают их, уменьшая концентрацию. Именно по этой причине важно своевременно вносить в почву органические или минеральные удобрения, грамотно разрыхлять ее, вести борьбу с сорняками.

Как уже было сказано ранее, рыхлость почвы (наличие промежутков между ее частицами) улучшает транспортировку удобрений и влаги к корням растений. Разрыхлить почву можно своими руками или воспользовавшись специальным оборудованием.

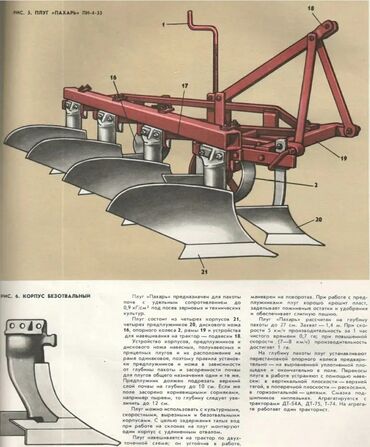

Первые почвофрезы появились в Европе во втором десятилетии 20 века, придя на смену классическому плугу. Несмотря на то, что функцией как фрезы, так и плуга является перемешивание и рыхление почвы, мелиораторы советуют пахать плугом осенью, а фрезой – весной, но есть еще кое-какие нюансы.

Например, справиться с твердыми типами почв поможет плуг. Почему? Твердые грунты отличаются высоким сопротивлением к внедрению твердых тел. Отметим, что на таких почвах фреза не справится, но вполне может быть использована для улучшения качества обработки земли после применения плуга.

| Вспашка | |

| Преимущества | Недостатки |

| Качественная заделка удобрений | Обработка плугом – первый этап подготовки земли, поскольку после вспашки остаются большие комки |

| Задерживание осадков за счет гребнеобразной поверхности | |

| Эффективная борьба с сорняками | |

| Фрезерование | |

| Большая энергоэффективность | После обработки почвы фрезой рекомендуется выполнить прикатку, чтобы исключить быстрое высыхание |

| Равномерность и высокое качество обработки | С некоторыми сорняками фреза справиться не сможет |

| Улучшение воздухонепроницаемости и водонепроницаемости почвы | |

Вывод: на небольших участках можно обрабатывать почву без помощи плуга, используя мотокультиватор.

Галерея

Заказать услугу

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Товары

Поделиться ссылкой:

Вернуться к списку

Фрезеровать или пахать? Чем лучше обрабатывать почву на участке

Большинство фермеров уже давно предпочитают обработку угодий с применением техники. Замена тяжелого ручного труда механическим — это разумное решение. Вместе с тем все равно остается множество вопросов насчет оптимального способа обработки грунта. К примеру, воспользоваться почвофрезой или лучше вспахать землю плугом? Эти два способа обработки участков остаются одними из наиболее востребованных.

Узнаем, что лучше использовать — почвофрезу или плуг. И являются ли эти два способа взаимодополняющими, или все же конкурирующими.

Особенности вспашки грунта

Этот способ обработки способствует сохранению влаги в почве, что приводит к улучшению ее плодородных качеств. Обычно плуг используют осенью после уборки урожая.

Плюсы процедуры:

- значительная глубина обработки;

- получение гребнеобразной поверхности, за счет которой и сохраняется влага в земле;

- борьба с сорняками;

- эффективная заделка удобрений.

Особенно ценна вспашка в освоении заросших и болотистых участков. Вырванные с корнем многолетние сорные растения уходят на глубину и плотно накрываются земельным пластом. В итоге семена их не растут, а возбудители заболеваний гибнут.

Недостаток вспашки в том, что этот процесс не является завершающим при подготовке полей. После обработки плугом образуются крупные комки, которые нужно разрыхлить и выровнять перед посадкой сельскохозяйственных культур.

После обработки плугом образуются крупные комки, которые нужно разрыхлить и выровнять перед посадкой сельскохозяйственных культур.

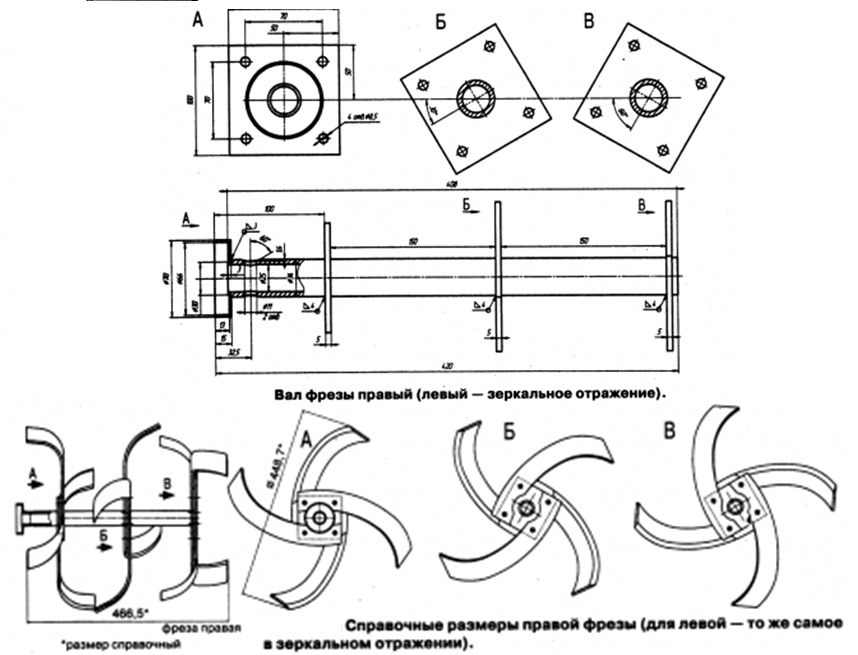

Фрезеровка земли

Этот процесс предполагает использование специального оборудования — почвофрезы. С его помощью удается обработать землю без получения комков, как в случае со вспашкой. Фрезерование чем-то напоминает рыхление граблями после лопаты. После такой обработки не потребуется дополнительно выравнивать поле, поэтому можно сразу высаживать растения.

Преимущества обработки фрезером:

- повышение воздухопроницаемости грунта;

- насыщение земли влагой;

- равномерная обработка.

Минусов все же много. К примеру, после фрезы обычно остаются сорняки, поскольку она обрабатывает землю не очень глубоко. То есть вскоре придется заниматься их ручным удалением.

Что же выбрать

Плуг рекомендован на участках с плотными грунтами, а также полях в засушливых регионах. Это важно, поскольку вспашка обеспечивает качественное сохранение влаги.

Это важно, поскольку вспашка обеспечивает качественное сохранение влаги.

Почвофреза подходит больше для мягких почв, суглинков. А вот на твердых грунтах и целинных землях она неэффективна, поскольку неглубоко проникает в землю.

Выбирайте оптимальный способ обработки с учетом вашего участка. В целом вспашку и фрезерование можно считать дополняющими друг друга методами. Нередко для обработки твердого грунта сначала используют плуг, а потом фрезер, который разрыхлит комки и выровняет поверхность. Таким образом, в хозяйстве не помешают оба агрегата. Но если есть только один выбор, стоит предпочесть плуг.

♨️Попутное и обычное фрезерование [Преимущества и недостатки]

Вот хороший видеообзор попутного и обычного фрезерования (попутное и восходящее фрезерование):

Источник: Ежемесячная колонка My CNC Chef в журнале Cutting Tool Engineering Magazine

Подробнее информацию о глубине обычного фрезерования и попутного фрезерования, продолжайте читать.

Чем отличается попутное фрезерование от обычного (попутное и встречное фрезерование)?

Здравый смысл подсказывает, что станки с ЧПУ всегда используют ленточный фрезерный станок, а операторы ручного станка всегда используют обычный фрезерный станок. Вероятно, ручные станки должны придерживаться традиционного фрезерования в качестве своего стиля фрезерования, потому что люфт их станков делает попутное фрезерование опасным.

Но специалисты по ЧПУ должны знать, что бывают случаи, когда фрезы с подъемом вверх, а бывают ситуации, когда обычная фрезеровка работает лучше. Прежде чем мы перейдем к тому, когда использовать каждый из них, давайте кратко определим различия.

Первое, на что следует обратить внимание, это терминология. Некоторые скажут «попутное фрезерование против обычного фрезерования», а другие скажут «попутное фрезерование против фрезерования вверх». Это одно и то же:

- Попутное фрезерование = Попутное фрезерование

- Обычное фрезерование = встречное фрезерование

Попутное фрезерование — это когда направление резания и вращение режущего инструмента объединяются, чтобы попытаться «всосать» фрезу вверх (отсюда это называется «попутное» фрезерование) или в сторону от обрабатываемой детали. Обеспечивает наилучшее качество поверхности. Вот диаграмма, показывающая попутное фрезерование по сравнению с обычным фрезерованием для ряда ориентаций:

Обеспечивает наилучшее качество поверхности. Вот диаграмма, показывающая попутное фрезерование по сравнению с обычным фрезерованием для ряда ориентаций:

Стрелки показывают движение заготовки, а не движение шпинделя!

Имейте в виду, что на этом рисунке движется заготовка, а не шпиндель. На некоторых машинах, таких как портальный фрезер, шпиндель перемещается, поэтому этикетки переворачиваются. Я придерживаюсь прямолинейности, думая о шпинделе как о прижимном ролике, который может либо помочь перемещать заготовку в направлении, в котором она уже двигалась (попутное фрезерование), либо препятствовать этому движению (стандартное или обычное фрезерование).

Попробуйте поэкспериментировать на своем фрезерном станке по резанию в обоих направлениях, и вы увидите, что попутное фрезерование получается намного более гладким и обеспечивает лучшее качество поверхности (в большинстве случаев обычное фрезерование дает более качественную обработку, см. ниже). чем при обычном фрезеровании. Обратите внимание, что в зависимости от того, каким образом вы фрезеруете, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

ниже). чем при обычном фрезеровании. Обратите внимание, что в зависимости от того, каким образом вы фрезеруете, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

Преимущества и недостатки встречного и попутного фрезерования (обычное и попутное)

Преимущества обычного фрезерования (встречного фрезерования):

- Ширина стружки начинается с нуля и увеличивается по мере того, как режущий инструмент заканчивает нарезку.

- При обычном фрезеровании режущая кромка встречается с заготовкой в нижней части резания.

- Силы, направленные вверх, стремятся поднять заготовку при обычном фрезеровании.

- Для обычного фрезерования требуется больше энергии, чем для фрезерования с подъемом.

- Чистота поверхности хуже, потому что стружка поднимается зубьями вверх и падает перед режущим инструментом. Там много переделки чипов. Потоковое охлаждение может помочь!

- Обычное фрезерование предпочтительно для шероховатых поверхностей.

- Отклонение инструмента во время обычного фрезерования будет иметь тенденцию быть параллельным резанию (дополнительную информацию см. в разделе «Отклонение инструмента»).

Преимущества попутного фрезерования (попутного фрезерования):

- Ширина стружки начинается с максимума и уменьшается.

- Режущая кромка встречается с заготовкой в верхней части реза.

- Стружка сбрасывается после перерезки без резака.

- Меньший износ, срок службы инструмента увеличивается на 50 %.

- Улучшенное качество поверхности из-за меньшего количества дорезов.

- Требуется меньше энергии.

- Попутное фрезерование создает прижимную силу во время торцевого фрезерования, что упрощает крепление и крепление. Прижимная сила также может помочь уменьшить вибрацию при обработке тонких полов, поскольку она помогает удерживать их на поверхности под ними.

- Попутное фрезерование снижает деформационное упрочнение.

- Однако он может вызывать выкрашивание при фрезеровании горячекатаных материалов из-за закаленного слоя на поверхности.

- Отклонение инструмента во время попутного фрезерования будет иметь тенденцию быть перпендикулярным резанию, поэтому это может увеличить или уменьшить ширину реза и повлиять на точность.

Так какой метод предпочтительнее? Тот факт, что это значительно увеличивает срок службы инструмента, является почти достаточной причиной, чтобы придерживаться попутного фрезерования. Но примите во внимание и другие преимущества и недостатки, так как бывают случаи, когда традиционное фрезерование выигрывает. Проблема в том, что стол будет втягиваться в режущий инструмент при попутном фрезеровании. Если есть какой-либо люфт, это дает возможность вытягивания в размере люфта. Если люфт достаточен, а режущий инструмент работает на полную мощность, это может привести к поломке и, возможно, к травмам из-за разлетающихся осколков. По этой причине многие магазины просто запрещают попутное фрезерование вообще на любых ручных станках, имеющих люфт. Они всегда используют обычную резку в качестве необходимого стиля фрезерования. Некоторые машины даже были оснащены «компенсатором люфта», основной целью которого было обеспечение возможности фрезерования с подъемом и связанных с ним преимуществ.

Они всегда используют обычную резку в качестве необходимого стиля фрезерования. Некоторые машины даже были оснащены «компенсатором люфта», основной целью которого было обеспечение возможности фрезерования с подъемом и связанных с ним преимуществ.

Один из способов понять это — рассмотреть концепцию загрузки чипа. Это мера того, сколько материала пытается разрезать каждый зуб концевой фрезы. Типичные значения для чистовой обработки составляют от 0,001 до 0,002 дюйма на зуб. Для черновой работы это может увеличиться до 0,005″. Теперь, в худшем случае, попутное фрезерование может захватить стол и врезать заготовку в фрезу на полную величину люфта в тот момент, когда один зуб режется. Таким образом, вы можете добавить люфт к нагрузке чипа, чтобы увидеть, какой может быть ваша новая эффективная нагрузка чипа в этом наихудшем случае. Предположим, вы выполняете черновую обработку 0,005″ на зуб и имеете люфт 0,003″. В худшем случае загрузка вашего чипа вырастет до 0,008″. Возможно, это не конец света, но напряжение. Теперь предположим, что у вас есть более старый станок с люфтом 0,020 дюйма и нагрузкой на стружку 0,005 дюйма. Если случится самое худшее, ваша стружкообразование поднимется до 0,025″, что, вероятно, сломает концевую фрезу, что очень опасно.

Теперь предположим, что у вас есть более старый станок с люфтом 0,020 дюйма и нагрузкой на стружку 0,005 дюйма. Если случится самое худшее, ваша стружкообразование поднимется до 0,025″, что, вероятно, сломает концевую фрезу, что очень опасно.

Во-вторых, необходимо учитывать, достаточно ли велика сила резания, чтобы в первую очередь протянуть стол через люфт. Многое будет зависеть от точного сценария резки вместе с вашей машиной. Если у вас есть причудливая линейная машина с низким коэффициентом трения, она может легко схватиться. Если у вас в столе много железа, и, возможно, вы бежите с немного затянутыми жгутами, будет сложнее. Есть способы рассчитать усилие фрезы, но, как правило, концевые фрезы меньшего размера, меньшая глубина резания, меньшая подача и более низкая скорость шпинделя уменьшают силу резания и уменьшают вероятность того, что фреза может вытащить люфт из вашего стола. и создать проблему.

В целом станки с ЧПУ не должны иметь заметного люфта, поэтому это больше касается станков с ручным управлением.

При определенных условиях попутное фрезерование приводит к отрицательной геометрии резания. В конце концов, он оставляет более качественную поверхность, требует меньше энергии и с меньшей вероятностью отклонит фрезу. И наоборот, ручных машинистов часто учат никогда не подниматься на фрезу, потому что это опасно делать на машине с люфтом. Истина где-то посередине. Компания ABTools, производитель популярных резаков AlumaHog и ShearHog, указывает на некоторые важные практические правила:

– При резке половины диаметра фрезы или меньше обязательно следует использовать попутное фрезерование (при условии, что у вашего станка низкий люфт или его отсутствие, и это безопасно!).

– До 3/4 диаметра фрезы, не имеет значения, каким способом вы режете.

– При резке от 3/4 до 1 диаметра фрезы следует отдавать предпочтение обычному фрезерованию.

Причина в том, что геометрия фрезы приводит к эквиваленту резания с отрицательным передним углом для тяжелых резов диаметром от 3/4 до 1x. Это определенно не лучший вариант для Tool Life!

Это определенно не лучший вариант для Tool Life!

Кажется, корпорация Dapra впервые заговорила об этом явлении еще в 1971 году. G-Wizard теперь напоминает вам с небольшой подсказкой, какой из них вам следует предпочесть:

Советы G-Wizard говорят вам, что делать: ”…

Если вы никогда не играли с нашим программным обеспечением G-Wizard Speeds and Feeds, воспользуйтесь моментом прямо сейчас, чтобы подписаться на 30-дневную пробную версию.

Отклонение инструмента и точность резания при подаче по сравнению с обычным фрезерованием

Как попутное и обычное фрезерование влияет на отклонение инструмента и точность?. На следующем рисунке показаны маленькие стрелки (часто называемые векторами), показывающие направление отклонения инструмента по мере движения фрезы по траектории:

Стрелки показывают, где сила резания пытается отклонить фрезу. Обычный разрез вверху, подъемный разрез внизу.

Обычный разрез вверху, подъемный разрез внизу.

Обратите внимание, что вектор силы отклонения более близок к резанию при обычном фрезеровании (хотя стрелки длиннее, что указывает на более высокие силы резания). При попутном фрезеровании стрелка почти перпендикулярна пропилу. Если ваш резак отклоняется на 0,001″, разве вы не предпочли бы, чтобы он был почти в направлении движения? В качестве альтернативы фреза может врезаться глубже в стену или отходить от стены. В любом случае будет больше ошибок в обрабатываемой детали. Противоположный момент заключается в том, что длина векторов больше при обычном фрезеровании. Это говорит о том, что силы резания больше, и инструмент с большей вероятностью отклонится при обычном фрезеровании.

Попробуйте набор высоты для черновой обработки, потому что вы можете выполнять черновую обработку быстрее, а влияние отклонения инструмента на точность не имеет значения — точность обеспечит чистовой проход. Вы можете выполнять черновую обработку быстрее, потому что силы резания меньше, а профиль стружки от толстой к тонкой отводит тепло на стружку. Этот переход от толстого к тонкому + отвод тепла особенно важен для жестких материалов, подвергающихся деформационному упрочнению, таких как нержавеющая сталь. Это также приводит к более качественному покрытию, если вы можете позволить себе подняться на финишный проход.

Этот переход от толстого к тонкому + отвод тепла особенно важен для жестких материалов, подвергающихся деформационному упрочнению, таких как нержавеющая сталь. Это также приводит к более качественному покрытию, если вы можете позволить себе подняться на финишный проход.

Рассмотрите традиционное фрезерование для чистовых проходов

Это противоречит здравому смыслу многих машинистов, прошедших большую часть своей карьеры, когда подъем обеспечивает лучшую чистовую обработку, чем обычная. При прочих равных условиях это верно, но все прочие редко бывают равными!

Проблема в том, что прогиб также влияет на чистоту поверхности. Если вектор почти параллелен пути, вы можете считать, что часть вектора, которая отталкивает его «от параллели», очень мала. Таким образом, инструмент будет иметь небольшую склонность отклоняться и создавать волны на стене, которую вы отделываете. Обратите внимание, что это может быть особенно важно при тонкостенных работах, где стены слабые!

Таким образом, вам следует переключиться на обычное фрезерование для чистового прохода, если вы испытываете трудности с отклонением (используйте G-Wizard, чтобы увидеть, приводят ли диаметр и вылет вашего инструмента к достаточно маленькому отклонению для чистового прохода). По крайней мере, следует избегать слишком большой глубины резания при попутном фрезеровании, чтобы уменьшить отклонение инструмента. В той же статье предлагается, чтобы, когда отклонение должно быть сведено к минимуму, используйте не более 30% диаметра фрезы для обычного фрезерования и 5% для попутного фрезерования. Конечно, и здесь, если у вас есть G-Wizard, вы будете знать, какого отклонения ожидать и стоит ли беспокоиться.

По крайней мере, следует избегать слишком большой глубины резания при попутном фрезеровании, чтобы уменьшить отклонение инструмента. В той же статье предлагается, чтобы, когда отклонение должно быть сведено к минимуму, используйте не более 30% диаметра фрезы для обычного фрезерования и 5% для попутного фрезерования. Конечно, и здесь, если у вас есть G-Wizard, вы будете знать, какого отклонения ожидать и стоит ли беспокоиться.

Подъем на черновую и обычную на чистовую обработку также соответствует общему мнению Практического механика.

Правильное управление прогибом может помочь вам избежать необходимости в дополнительной пружинной обрезке, что сэкономит время и деньги.

Я бы продолжал использовать подвижную фрезу, фрезу для снятия фаски или фрезу с закруглением, потому что они могут немного болтаться, а снижение силы резания помогает свести это к минимуму.

Учитывайте стандартное фрезерование при микрообработке

По всем тем же причинам, но учитывая, что прогиб намного хуже при микрофрезеровании, в большинстве случаев при микрофрезеровании следует предпочесть обычное фрезерование попутному. Самые большие проблемы со сроком службы инструмента при микрофрезеровании — биение и отклонение. Это своего рода компромисс, если уменьшение сил резания (и, следовательно, уменьшение отклонения) при попутном фрезеровании улучшают срок службы инструмента больше, чем направление отклонения при обычном фрезеровании, но последнее побеждает. Посетите нашу страницу Micromachining для получения дополнительной информации.

Самые большие проблемы со сроком службы инструмента при микрофрезеровании — биение и отклонение. Это своего рода компромисс, если уменьшение сил резания (и, следовательно, уменьшение отклонения) при попутном фрезеровании улучшают срок службы инструмента больше, чем направление отклонения при обычном фрезеровании, но последнее побеждает. Посетите нашу страницу Micromachining для получения дополнительной информации.

Заключение

Принятие решения о том, следует ли использовать подвижную фрезу или обычную фрезу, является более сложным, чем кажется большинству машинистов, но теперь вы можете решить, какой способ фрезерования является лучшим.

Часто задаваемые вопросы по попутному фрезерованию

Краткое руководство по улучшению фрезерования

Фрезерование с высокой подачей увеличивает скорость подачи в четыре раза.

Тангенциальное фрезерование может удвоить или утроить срок службы кромки пластины, обеспечивая при этом более высокие скорости съема материала.

ДВА МАГАЗИНА НАШЛИ, ЧТО ОНИ могут улучшить свои операции черновой обработки, применяя относительно простые методы фрезерования. Tri-Core Mold & Die Co. теперь выполняет черновую резку деталей на 33% быстрее, а Harrison Steel Castings Co. устранила повторяющиеся катастрофические поломки фрезы при черновом фрезеровании за счет внедрения этих новых технологий.

Компания Tri-Core (www.tricoremold.com) в Мачесни-Парке, штат Иллинойс, использует стратегию резания, известную как фрезерование с высокой подачей, а компания Harrison (www.hscast.com) из Аттики, штат Индиана, извлекает выгоду из тангенциального фрезерования. Фрезерование с высокой подачей предполагает получение небольшой глубины резания при скорости подачи выше средней — 400 дюймов в минуту и выше. Основное преимущество этого метода заключается в том, что он позволяет цехам выполнять черновое фрезерование ближе к формам чистых деталей и делать это как можно быстрее.

Tri-Core производит пресс-формы и машины для литья пластмасс под давлением 98 процентов собственных пресс-форм. При черновой обработке больших стержневых и полых блоков с помощью пуговичных фрез диаметром 2 дюйма производительность цеха не могла превышать скорость подачи 80 дюймов в минуту при глубине резания 0,030 дюйма. на обрабатывающих центрах с конусом 40. Когда они были полностью задействованы, резчики компании производили много шума. Вдобавок к этому, режущие вставки прослужили всего около одного с четвертью часа, прежде чем их нужно было индексировать.

При черновой обработке больших стержневых и полых блоков с помощью пуговичных фрез диаметром 2 дюйма производительность цеха не могла превышать скорость подачи 80 дюймов в минуту при глубине резания 0,030 дюйма. на обрабатывающих центрах с конусом 40. Когда они были полностью задействованы, резчики компании производили много шума. Вдобавок к этому, режущие вставки прослужили всего около одного с четвертью часа, прежде чем их нужно было индексировать.

После начала фрезерования с высокой подачей и перехода на оснастку от Ingersoll Cutting Tools (www.ingersoll-imc.com) компания Tri-Core увеличила скорость подачи до 100 дюймов в минуту и увеличила глубину резания до 0,050 дюйма. Чарльз Лансфорд, ведущий программист Tri-Core, сказал, что самым большим преимуществом является то, что новые пластины для фрезерования с высокой подачей не требуют индексации так часто, как стандартные пластины пуговичного типа.

«Мы каждый час останавливали станки для индексации вставок. Теперь станки работают до 4 часов без индексации вставок, поэтому у нас гораздо больше времени на автоматическую обработку», — говорит Лансфорд.

Большинство производителей режущего инструмента согласны с тем, что фрезерование с высокой подачей наиболее эффективно с фрезами и пластинами, разработанными специально для этой техники. Пластины обычно имеют большие радиусы охвата, неглубокую обратную тягу и положительный передний угол. Такая геометрия обеспечивает чрезвычайно прочную пластину, которая снижает силы резания и направляет их внутрь и вверх по шпинделям станка, что сводит к минимуму боковые силы резания и вибрацию.

Форма пластины для фрезерования с высокой подачей является ключом к ее успеху. По словам Лансфорда, когда фреза Ingersoll входит в угол, нагрузка на шпиндель станка не резко возрастает. Ранее мастерская обрабатывала углы, используя достаточно большие радиусы, чтобы в них можно было вставить пуговичные фрезы, теперь в этом нет необходимости.

«При обработке пресс-форм, например, цеха тратят много времени на сбор материала из углов и деталей, и любой инструмент или технология фрезерования, которые позволяют им быстрее достичь чистой формы и в процессе черновой обработки, полезны. Поскольку фрезы с высокой подачей создают меньше сил резания, мастерские могут использовать более длинные фрезы, которые выступают дальше от шпинделей станка, чтобы достигать углов деталей и деталей, которые могут быть слишком глубокими для обычных фрез для черновой обработки», — говорит Уильям Фиоренца, менеджер по штампам и пресс-формам в Ингерсолл.

Поскольку фрезы с высокой подачей создают меньше сил резания, мастерские могут использовать более длинные фрезы, которые выступают дальше от шпинделей станка, чтобы достигать углов деталей и деталей, которые могут быть слишком глубокими для обычных фрез для черновой обработки», — говорит Уильям Фиоренца, менеджер по штампам и пресс-формам в Ингерсолл.

Помимо фрез и пластин, предназначенных для фрезерования с высокой подачей, использование правильного станка играет ключевую роль в получении максимальной выгоды от этой техники чернового фрезерования. Например, по оценкам Ingersoll, Tri-Core легко могла бы подавать свои фрезы диаметром 2 дюйма с высокой подачей со скоростью 300 дюймов в минуту для черновой обработки стержня и полости, если бы в цехе использовался обрабатывающий центр Makino S 33 вместо станков с конусом 40. Это связано с тем, что станки, используемые для фрезерования с высокой подачей, должны иметь такие современные функции, как адаптивное управление с широкими возможностями высокоскоростного прогнозирования, возможности подачи со скоростью 400 дюймов в минуту и жесткие платформы станков, способные обрабатывать резкие и резкие изменения разнонаправленных сил.

«Старые машины, которые не могут подавать более 150 дюймов в минуту, могут не обеспечивать всех преимуществ фрезерования с высокой подачей, как это могут делать новые машины», — говорит Джеймс Минок, менеджер по фрезерным продуктам Seco-Carboloy (www.carboloy.com). Он также говорит, что длина реза является еще одним фактором, который следует учитывать при фрезеровании с высокой подачей.

Если в цеху выполняется черновая обработка короткого кармана или торца, станок должен ускоряться и поддерживать скорость подачи на уровне 300 дюймов в минуту и выше в относительно короткие промежутки времени. «Это сводится к количеству зубьев / пластин, которые имеет фреза. Чем меньше и меньше пластин, тем меньше достижимая глубина резания. Используя фрезы меньшего размера, многие станки могут обрабатывать фрезерование с высокой подачей, но большинство магазины хотят использовать большие фрезы с большим количеством пластин», — говорит Минок.

В ходе тестовых резов фреза Seco-Carboloy для высоких подач диаметром 6 дюймов вырезала из твердой стали 4340 отверстие диаметром 12 дюймов и глубиной 14 дюймов менее чем за 20 минут. Однако для такой резки требовался большой станок с достаточной мощностью и хорошей эвакуацией стружки. По словам Минока, ключом к фрезерованию с высокой подачей является достаточно быстрая подача фрез, чтобы они опережали среднюю толщину стружки.

Однако для такой резки требовался большой станок с достаточной мощностью и хорошей эвакуацией стружки. По словам Минока, ключом к фрезерованию с высокой подачей является достаточно быстрая подача фрез, чтобы они опережали среднюю толщину стружки.

В дополнение к наличию фрез и станков, которые могут с этим справиться, фрезерование с высокой подачей также становится все более популярным, поскольку его легко реализовать в существующих программах для станков. Во многих мастерских есть специальные программы ЧПУ, и их настройка для изменения траектории инструмента займет много времени. Но при фрезеровании с высокой подачей меняются только скорости подачи, а не траектории инструмента. «Другие методы, такие как плунжерное фрезерование, например, требуют изменения программы, чтобы обеспечить Z — движение по осям, и многие мастерские испытывают трудности с адаптацией своих программ ЧПУ к такой технике фрезерования. При фрезеровании с высокой подачей операторы станка могут вносить необходимые коррективы на лету на станке», — говорит Минок. … из материала площадью более 500 квадратных дюймов на литые стальные подушки для бульдозеров Круглые вставки известны тем, что имеют самое прочное поперечное сечение среди вставок любой формы.

… из материала площадью более 500 квадратных дюймов на литые стальные подушки для бульдозеров Круглые вставки известны тем, что имеют самое прочное поперечное сечение среди вставок любой формы.

Однако Харрисон выполнил два черновых и два получистовых прохода и должен был менять пластины после каждого прохода. Отказы краев приводили к перегрузке резака, вынуждая мастерскую ремонтировать лопнувшие карманы или заменять весь резак примерно раз в неделю.

«Вставка могла выйти из строя в мгновение ока, и, прежде чем кто-либо успевал среагировать, пластины вспахивали металл, а не резали его. В общем, четыре черновых прохода заняли час времени изготовления стружки, а остановки для смены кромок просто растянулись. из операции», — говорит Джей Ди Грей, координатор управления технологическим процессом в Harrison.

После перехода на тангенциально ориентированные двухсторонние квадратные пластины от Ingersoll в мастерской обнаружили, что их пластины выдержали все четыре прохода на каждой детали, и поломок фрезы больше не происходило.

Фрезы для тангенциального фрезерования ориентируют пластины таким образом, чтобы они лежали во фрезе плоско, а не стояли вертикально, как в обычной конфигурации. Это выравнивает самое прочное поперечное сечение пластины с основным вектором силы резания. Согласно Ingersoll, изменение конфигурации может удвоить или утроить срок службы режущей кромки и повысить надежность процесса чернового фрезерования, а также повысить скорость съема материала.

Для этого метода требуются специальные фрезы и вставки, которые стоят примерно столько же (размер к размеру), сколько и обычные инструменты для черновой обработки. Большинство мастерских часто используют этот метод для фрезерования плит и торцевого фрезерования, выполняя большую глубину резания, когда радиальное давление инструмента относительно избыточно. Но следует отметить: эта техника больше подходит для фрезерования плоских поверхностей, а не контурной обработки, как при фрезеровании невыпадающих карманов.

Цеха могут выполнять тангенциальное фрезерование на различных типах станков, но чаще всего для этой работы используются вертикальные обрабатывающие центры.