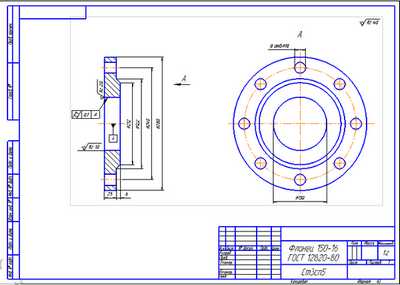

14.5. Чертеж фланца

121

Defined, задайте угол (angle) 45 градусов и расстояние между линиями (Spacing) 2 мм, выберите вариант определения области штрихования Add: Pick Points, укажите любую точку внутри окружности. Просмотрите вариант, согласитесь или отредактируйте, включите слои «осевые» и «размер».

Построение выносных элементов.

В слое «тонкие» постройте окружность радиусом 7-9мм. Скопируйте ее, окружив проточки. Постройте отрезки от центров этих окружностей, удалите внутренние части. Напишите буквы Б и В и переместите их к концам линий.

Построения самих проточек трудностей не вызывает. Ограничительные плавные линии проведите командой SPLINE (см. 5.14). Проточку для выхода шлифовального круга выполните в масштабе 5:1, а для выхода резьбонарезного инструмента – 2:1.

Простановка размера диаметра глубины проточки для выхода шлифовального круга. Вызовите простановку линейных размеров, укажите нижнюю точку контура проточки, укажите любую точку ниже чертежа проточки, введите букву t, введите текст %%c29,5, укажите положение размерной линии. Вызовите команду EXPLODE, укажите нанесенный размер. Удалите нижнюю выносную линию и стрелку.

Введите текст высотой 7 мм: Б (5:1) и расположите его над чертежом проточки.

Аналогично выполните чертеж проточки для выхода резьбонарезного инструмента.

Чертеж вала закончен.

Если формат А3 подготовлен заранее, то вставьте его в виде блока (см. 7.4), заполните основную надпись.

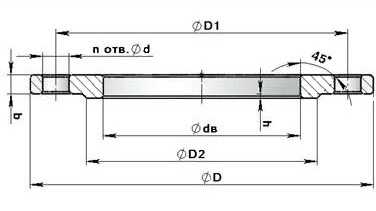

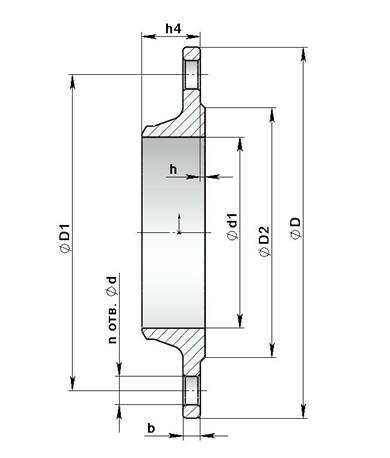

Фланец состоит из тела вращения и плоского дважды симметричного объекта. Расположение фланца на чертеже – горизонтальное (рис. 4.12).

Начните построение с вида слева. Постройте горизонтальную и вертикальную оси симметрии. В слое «контур» с центром в точке пересечения осевых линий постройте три окружности радиусом 19 мм и диаметром 15 мм и 6 мм. Скопируйте горизонтальную осевую вверх на 34 мм. Переместить обе малые окружности вверх на 34 мм. Постройте общие касательные окружностей радиуса 19 и диаметра 15 мм. Командой BREAK удалите лишние выступающие части верхней горизонтальной оси.

Относительно основной горизонтальной оси командой MIRROR зеркально отразите верхнюю часть чертежа.

Обрисуйте главный вид. От конца основной осевой линии постройте влево вторую осевую достаточной длины. Обрисуйте контур, начиная с правой линии. От осевой вверх постройте отрезок длиной 19 мм. От его конца последовательно постройте отрезки: горизонтальный влево длиной 37

122

мм, вертикальный вверх длиной 15 мм, горизонтальный влево длиной 8 мм, вертикальный вниз длиной 15 мм, горизонтальный вправо длиной 2 мм, вертикальный вниз до осевой линии.

Рис. 4.12. Чертеж фланца

Зеркально отразите построенный профиль относительно основной оси симметрии.

Вслое «тонкий» постройте вспомогательную горизонтальную линию связи от конца касательной к малой окружности в верхней части до главного вида. Продлите последний построенный отрезок на верхней части главного вида до линии связи. Удалите вспомогательную прямую. Продлите верхний отрезок длиной 15 мм вниз до осевой линии.

Внижней части скопируйте правый вертикальный отрезок влево на 5

мми осевую вниз на 11 мм. Превратите скопированную осевую в линию контура. Удалите все выступающие части скопированных линий. Постройте отрезок, соединяющий правый нижний угол с точкой пересечения скопированных линий.

Свида слева скопируйте меньшие осевые на главный вид. Скопируйте нижнюю осевую вниз и вверх на 3 мм, превратите их в линии контура и удалите выступающие части. Заштрихуйте нижний разрез.

Проставьте размеры.

14.6.Чертеж опоры

Корпусные детали относятся к сложным объектам. Они, как правило,

содержат объемные элементы различной конфигурации с отверстиями, ребра жесткости, имеют литейные радиусы и уклоны. В пособии разбирается выполнение чертежа несложной опоры, состоящей из плоского основания с четырьмя крепежными отверстиями и коробчатой верхней частью, укрепленной двумя ребрами жесткости. Опора имеет две плоскости сим-

123

метрии (рис. 14.13). При выполнении чертежа применен сложный ступенчатый разрез.

Рис. 14.13. Чертеж опоры

Выполнение чертежа начните с вида сверху. Постройте горизонтальную и вертикальную осевые линии достаточной длины. В слое «контур» постройте внутренний прямоугольник. Вызовите команду RECTANGLE (см. 5.13), в качестве первой точки укажите точку пересечения осевых линий, а для второй точки введите с клавиатуры ее относительные координа-

ты: @130,60.

Подвиньте прямоугольник вниз на 30 мм и влево на 65 мм. Вызовите команду OFFSET (см. 8.23). Задайте расстояние 10, укажи-

те на построенный прямоугольник, затем точку за пределами прямоугольника. Вызовите команду FILLET, задайте радиус сопряжения 5 мм, на экранном меню выберите вариант Polyline и укажите на внешний прямоугольник.

Скопируйте вертикальную осевую влево на 105 мм и перенесите ее в слой «контур». Удалите нижнюю часть, выступающую за осевую линию. От левого верхнего угла внешнего прямоугольника постройте влево горизонтальный отрезок. Вызовите команду FILLET и выполните сопряжение этих отрезков радиусом 12 мм. Постройте окружность диаметром 12 мм с

124

центром в центре дуги сопряжения. Постройте осевые линии для этой окружности.

Постройте половину ребра жесткости. От точки пересечения горизонтальной осевой линии и внешнего прямоугольника проведите отрезок, не доходящий до линии контура примерно на 2-3мм, на экранном меню выберите опцию ArcCont и постройте небольшую дугу. Вызовите команду CIRCLE, выберите вариант построения TTR, укажите построенный отрезок и линию внешнего прямоугольника, задайте радиус 3. Удалите лишние части окружности и отрезка (рис. 14.14). От осевой вверх постройте короткий отрезок, не доходящий до линии ребра жесткости.

| Командой MIRROR зеркально отразите |

| построенные объекты, кроме прямоугольни- |

| ков, относительно горизонтальной осевой |

| линии, а затем оригинал и копию относи- |

| тельно вертикальной осевой линии. |

| Сложный ступенчатый разрез А-Авы- |

| полнен двумя секущими плоскостями, одна |

| из которых проходит через крепежное отвер- |

Рис. 14.14. Построение ребра | стие в основании, а другая через плоскость |

жесткости | симметрии корпуса. |

| На виде сверху постройте линии, пока- |

зывающие положение секущих плоскостей так, как это было сделано при выполнении чертежа вала.

Построение главного вида.

В слое «контур» постройте горизонтальный отрезок в качестве основания главного вида. Скопируйте его дважды вверх на 10 и 70 мм. От характерных точек вида сверху (габаритов основания, внутреннего и внешнего прямоугольников, левой и правой квадрантичных точек левого крепежного отверстия) в том же слое «контур» проведите линии, пересекающие скопированные. Пользуясь описанием второго способа построения чертежа вала, удалите все выступающие части линий. Скопируйте вертикальные осевые линии: основную и крепежных отверстий.

Удалите излишне выступающие части осевых линий. Проставьте размеры. Нанесите штриховку.

Если располагаете подготовленным форматом А3, то командой INSERT BLOCR (см. 7.4) вставьте его в виде блока (рис. 14.15).

Если формата нет, то подготовьте его в отдельном файле. Описание выполнения чертежа формата здесь не приводится в связи с тем, что эта операция не должна вызывать затруднений.

Заполните основную надпись. Номер чертежа сначала внесите в малый угловой штамп. Напоминаем, что номер вносится в него вверх ногами. Так как длина номера превышает 70 мм, то при внесении номера используйте опцию ввода текста Fit (см. 9.1.4). Сначала укажите правую границы,

studfiles.net

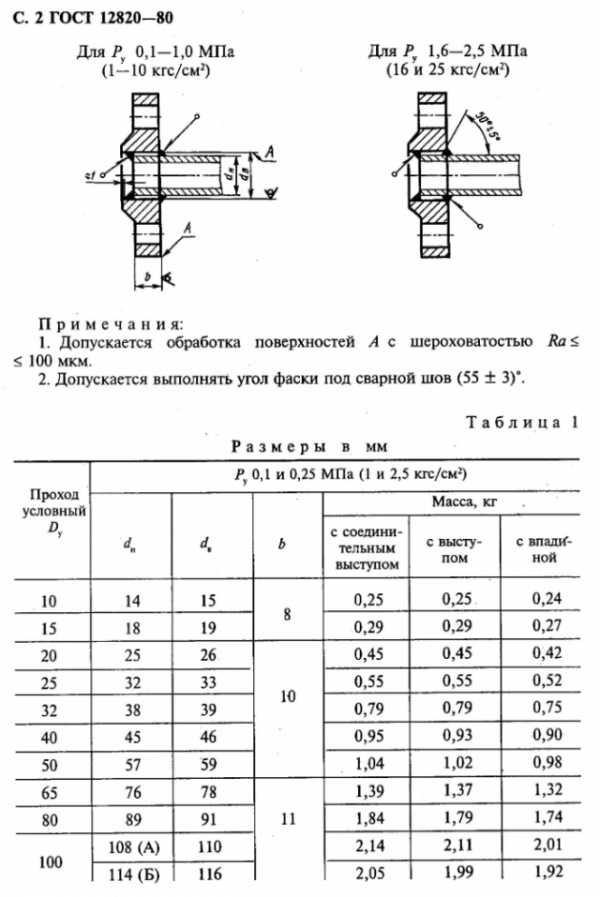

Гост 12820 80 размеры фланцев чертеж от ЛТ-Групп

Герметично и надежно соединить между собой разные части трубопровода или соединить трубопровод с каким-либо оборудованием (например, насосом, фильтром или смотровым фонарем) может оказаться не так просто, особенно в том случае, если нужно обеспечить разъемное соединение. Избежать этих сложностей можно, если использовать специальную трубопроводную арматуру – например, фланцы. Такие метизы отличаются высокой прочностью и герметичностью соединения, а благодаря тому, что они могут изготавливаться из разных типов металлов (углеродистой и нержавеющей стали, бронзы, латуни и чугуна), их можно использовать при транспортировке различных сред. Единственная особенность, которую нужно учитывать – это габариты метиза, но и это не проблема, ведь эти параметры определяются государственным стандартом – например, по гост 12820 80 размеры фланцев чертеж задает все базовые характеристики изделия, в том числе его габариты и способ монтажа.

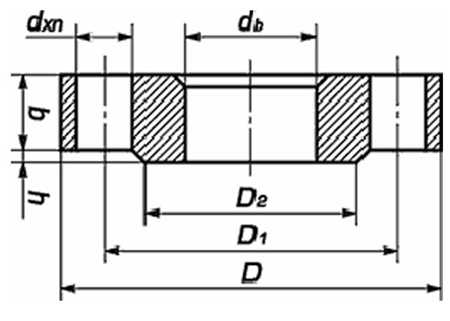

Характеристики фланца

Указанный выше ГОСТ определяет параметры для плоских приварных фланцев, для фланцев других типов предусмотрены свои стандарты. Этот тип фланцев одевается на трубу, после чего фиксируется на ней двумя сварными швами по окружности, такой подход обеспечивает надежное и герметичное крепление арматуры. Для еще большего увеличения герметичности может использоваться водо- и паронепроницаемая прокладка из резины. Более детально ознакомиться с конструкцией устройства позволяет гост 12820 80 размеры фланцев чертеж, который можно найти в специализированных справочниках. Стоит отметить, что размеры металлического изделия зависят от рабочего давления в трубопроводе.

Например, для давления в 0,6 Мпа размеры изделия выглядят следующим образом:

• Наружный диаметр – от 18 до 630 мм.

• Внутренний диаметр – от 19 до 630 мм.

• Центровое расстояние – от 55 до 705 мм.

• Диаметр зеркала – от 40 до 670 мм.

• Диаметр крепежных отверстий для болтового или шпилечного соединения – от 11 до 26 мм.

• Количество крепежных отверстий – от 4 до 20.

• Толщина зеркала – от 12 до 30 мм.

По гост 12820 80 размеры фланцев чертеж и размеры определяют не только внешний вид и характеристики металлического изделия, но и его массу. Это значения для трубопроводной аппаратуры указанного выше давления может варьироваться от 0,33 до 26,24 кг.

Материалы и технологии производства

Для обеспечения прочностных качеств особое внимание уделяется материалам изготовления, в качестве последних чаще всего используются стали следующих марок ст.09Г2С, 12Х18Н10Т, ст.09Г2С. Выбор нужной марки стали определяется температурой и давлением среды, а также её агрессивностью. Для транспортировки газов целесообразнее выбрать углеродистую сталь Ст3 (этот материал стоит дешевле, при этом справляется с возложенными на него функциями), а для агрессивных жидкостей – марки нержавеющих и легированных сталей. Для того чтобы превратить материал в готовое изделие, могут использоваться технологии литья, холодной штамповки и плазменной резки.

Реализовать эту задачу с учетом размеров и чертежей фланцев ГОСТ 12820 80 способны исключи

metalloobrabotka-russia.ru

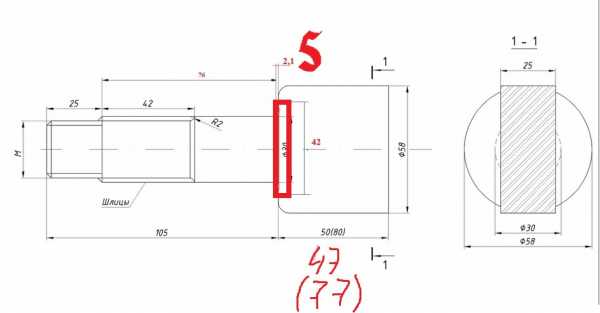

Вариант чертежа фланцев под уаз карданы — бортжурнал ЛуАЗ 969 1,9 TD 1978 года на DRIVE2

всем привет.

скажу сразу спасибо за помощь и подсказке по началу исправлений ошибок в чертежах Серёге Desantnik234.

уже сей час при сборке вылез ещё один косяк-не влазит фланец со стороны маленькой лопатки в задний мост.напомню-у меня стоит два РЗМ вместо родной КПП.

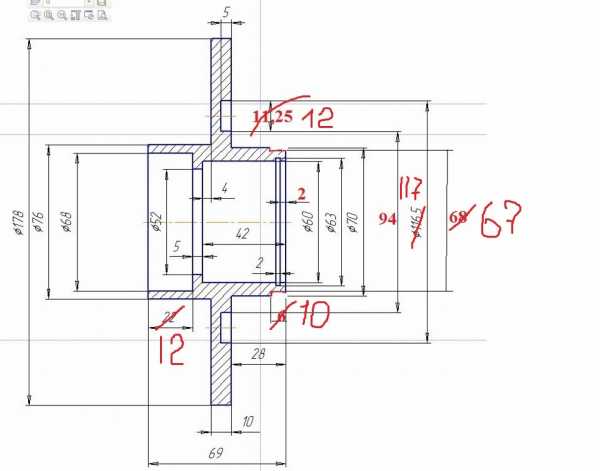

получилось так, что фланец(68 мм ) не влез в диф диаметром 68 мм-проточил фланец под 67 мм.высота этого бурта 6 мм.мои расчёты показали что этого мало и он должен быть примерно 10 мм-проточили.ну и вроде мелочь но проточка под фиксирующую шайбу для гайки(та что 11,25)как бы тоже получается в притирку-сделали 12 мм.в общем всё на чертежах.как смог-нарисовал.

P.S.может у кого то и влазит без этих изменений-я сделал так именно по этим чертежам.ни кому и ни чего не навязываю-решайте сами.

сборка продолжается.

решил раз такая пьянка, смещу я ещё переднюю балку в перёд на …120мм:)

так как в планах ещё лебёдка(сегодня уже забрал с почты)по совету а точнее нареканиям что машина будет слишком спереди нагружена решился сразу все работы совместить в один глобальный ремонт:

дисковые на зад, замена 1,6 на 1,9ТД, перенос балки на 120 мм, установка лебёдки, перенос рулевой рейки с балки на перёд…кажись всё:)

чертёж лопатки.

чертёж фланца.

Полный размер

решил собрать.снял мост а оно не влазит:( не влазит со стороны малой лопатки.

Полный размер

диаметр фланца 68 ни как не влазит в диф диаметром 68.

Полный размер

глубина по памяти 9 мм, проточка на фланце 6 мм.+не влазит те же 68 мм.

Полный размер

вот до куда вошло до проточки по моим размерам.

Полный размер

не много шлифанул лопатки.видимо термичка увеличила толщину.

Полный размер

со стороны блокировки зашло всё отлично, только опять же не много шлифанул лопатку.

Полный размер

диаметр фланца по чертежам-178.можно конечно и турбинкой поправить…

Полный размер

это по чертежу 178 мм.видно что упирается в ось блокировки.зачем такой размер?и болванка дороже и лишняя работа для турбинки. на предыдущем фото сделано кажись 164 мм в диаметре.ни чего не упирается.

Полный размер

а вот уже я проточил по своим размерам:10 в место 6-67 в место 68- 12 в место 11,25-и 117 в место 116,5

Полный размер

и о чудо-он зашёл и ни чего не затирает:)

Полный размер

почему то ни кто не пишет про уплотнение между фланцем и крышкой подшипника. ещё напомню про то, что ещё токарю по мимо чертежей нужно давать эту самую крышку что бы он перенёс 6 отверстий на фланец.можно конечно дома самому… уплотнительное колечко резиновое в диаметре не более 2 мм

Полный размер

шпильковёрт.чуть не забыл. шпильки все(кроме одной)нужно менять на более длинные, примерно на 1 см.

Полный размер

шпильки как мне сказали на рынке все вазовские.те что короче не знаю от куда именно а те что длинные-идут в комплекте по 9 шт.-видимо где то они там кучно так и стоят.

Полный размер

ну правый красавчик-практически без доработок.

Полный размер

www.drive2.ru

Проект технологического процесса изготовления фланца 7555-2201102 | Машиностроение и механика

Фланец\1.1 Служебное назначение и конструкция детали.doc

Фланец\1.10 Выбор и обоснование технологического маршрута.doc

Фланец\1.11 Аналитический расчёт припусков.doc

Фланец\1.12 Определение режимов резания.doc

Фланец\1.13 Определение норм времени на операции.doc

Фланец\1.14 Уточнение типа производства по коэффициенту закреплени.doc

Фланец\1.15 Определение необходимого количества оборудования..doc

Фланец\1.16 Выявление и расчет технологической размерной цепи.doc

Фланец\1.2 Анализ технических условий изготовления детали.doc

Фланец\1.3 Анализ детали на технологичность.doc

Фланец\1.4 Определение типа производства..doc

Фланец\1.5 Анализ базового варианта.doc

Фланец\1.6 Выбор метода получения заготовки.doc

Фланец\1.7 Выбор методов обработки поверхностей детали..doc

Фланец\1.8 Выбор и обоснование технологических баз

Фланец\1.9 Разработка технологического маршрута обработки детали.doc

Фланец\2 Расчет и проектирование средств технологического оснащени.doc

Фланец\Аннотация.doc

Фланец\ВВЕДЕНИЕ.doc

Фланец\Заключение.doc

Фланец\Карты\Карта контроля.doc

Фланец\Карты\Комплект документов(титульник).DOC

Фланец\Карты\Маршрутная карта

Фланец\Карты\Маршрутная карта

\\樮 ( 010) ⮬⭮-⮪ୠ.doc

\\樮 ( 015) 쭠.doc

\\樮 ( 020) 玲.doc

\\樮 ( 030) 玲.doc

\\樮 ( 040) ⮬⭮-⮪ୠ.doc

\\樮 ( 050) ࠤ쭮-ᢥ૨쭠.doc

\\樮 ( 060) ࠤ쭮-ᢥ૨쭠.doc

\\樮 ( 080) 㣫諨䮢쭠.doc

\\樮 ( 090) 쭠.doc

Фланец\Карты\Технический контроль

Фланец\Карты\Технический контроль

Фланец\Карты\Технический контроль

Фланец\литература.doc

Фланец\МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ.doc

Фланец\Приложение 1.doc

Фланец\Расчёт объёма и массы.doc

Фланец\Содержание.DOC

Фланец\Спецификация на приспособу.doc

Фланец\Чертежи\Заготовка.cdw

Фланец\Чертежи\Карта наладки.cdw

Фланец\Чертежи\Операционные эскизы.cdw

Фланец\Чертежи\Приспособление.cdw

Фланец\Чертежи\Фланец(деталь).cdw

Фланец\Карты

Фланец\Чертежи

Фланец

vmasshtabe.ru

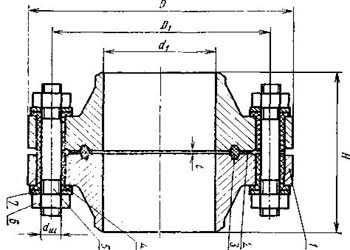

Фланцы

Стальные плоские фланцы – это неотъемлемая часть при монтаже трубопроводной арматуры (регулирующей, запорной, водоразборной) и соединительных элементов машин, патрубков, резервуаров, емкостей и прочих приборов. Широкий диапазон рабочих температур, от -70°С до +300°С позволяет применять фланцы в различных областях. Наши фланцы изготавливаются в соответствие с ГОСТ 12820-80. Для производства мы используем конструкционную углеродистую качественную сталь 20, которая наиболее востребована в трубном производстве при изготовлении различных деталей.

Мы осуществляем производство стальных плоских фланцев, цены на них зависят от размеров, но вся производимая продукция, полностью соответствуют требованиям и предписаниям на фланцы ГОСТ 12820-80.

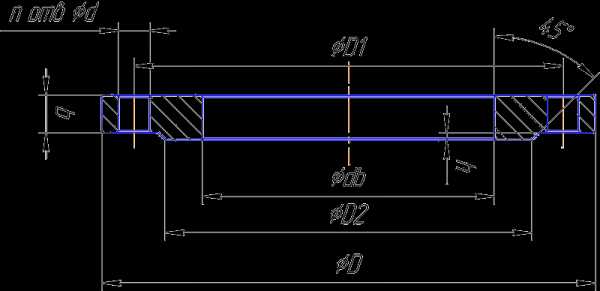

Эскиз фланца

| Ру | Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) |

| 6 | 15 | 0,33 | 55 | 80 | 40 | 19 | 11 | 4 | 10 | 2 |

| 6 | 20 | 0,53 | 65 | 90 | 50 | 26 | 11 | 4 | 12 | 2 |

| 6 | 25 | 0,64 | 75 | 100 | 60 | 33 | 11 | 4 | 12 | 2 |

| 6 | 32 | 1,01 | 90 | 120 | 70 | 39 | 14 | 4 | 13 | 2 |

| 6 | 40 | 1,21 | 100 | 130 | 80 | 46 | 14 | 4 | 13 | 3 |

| 6 | 50 | 1,33 | 110 | 140 | 90 | 59 | 14 | 4 | 13 | 3 |

| 6 | 65 | 1,63 | 130 | 160 | 100 | 78 | 14 | 4 | 15 | 3 |

| 6 | 80 | 2,44 | 150 | 185 | 128 | 91 | 18 | 4 | 15 | 3 |

| 6 | 100 | 2,85 | 170 | 205 | 148 | 110 | 18 | 4 | 15 | 3 |

| 6 | 125 | 3,88 | 200 | 235 | 178 | 135 | 18 | 8 | 17 | 3 |

| 6 | 150 | 4,39 | 225 | 260 | 202 | 161 | 18 | 8 | 17 | 3 |

| Ру | Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) |

| 10 | 15 | 0,51 | 965 | 95 | 47 | 19 | 14 | 4 | 10 | 2 |

| 10 | 20 | 0,74 | 75 | 105 | 58 | 26 | 14 | 4 | 12 | 2 |

| 10 | 25 | 0,89 | 85 | 115 | 68 | 33 | 14 | 4 | 12 | 2 |

| 10 | 32 | 1,4 | 100 | 135 | 78 | 39 | 18 | 4 | 14 | 2 |

| 10 | 40 | 1,71 | 110 | 145 | 88 | 46 | 18 | 4 | 15 | 3 |

| 10 | 50 | 2,06 | 125 | 160 | 102 | 59 | 18 | 4 | 15 | 3 |

| 10 | 65 | 2,8 | 145 | 180 | 122 | 78 | 18 | 4 | 17 | 3 |

| 10 | 80 | 3,19 | 160 | 195 | 133 | 91 | 18 | 4 | 17 | 3 |

| 10 | 100 | 3,81 | 180 | 215 | 158 | 110 | 18 | 8 | 19 | 3 |

| 10 | 125 | 5,15 | 210 | 245 | 184 | 135 | 18 | 8 | 21 | 3 |

| 10 | 150 | 6,62 | 240 | 280 | 212 | 161 | 22 | 8 | 21 | 3 |

| Ру | Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) |

| 16 | 15 | 0,61 | 65 | 95 | 47 | 19 | 14 | 4 | 12 | 2 |

| 16 | 20 | 0,86 | 75 | 105 | 58 | 26 | 14 | 4 | 14 | 2 |

| 16 | 25 | 1,17 | 85 | 115 | 68 | 33 | 14 | 4 | 16 | 2 |

| 16 | 32 | 1,58 | 100 | 135 | 78 | 39 | 18 | 4 | 16 | 2 |

| 16 | 40 | 1,96 | 110 | 145 | 88 | 46 | 18 | 4 | 17 | 3 |

| 16 | 50 | 2,58 | 125 | 160 | 102 | 59 | 18 | 4 | 19 | 3 |

| 16 | 65 | 3,42 | 145 | 180 | 122 | 78 | 18 | 4 | 21 | 3 |

| 16 | 80 | 3,71 | 160 | 195 | 133 | 91 | 18 | 4 | 21 | 3 |

| 16 | 100 | 4,55 | 180 | 215 | 158 | 110 | 18 | 8 | 23 | 3 |

| 16 | 125 | 6,38 | 210 | 245 | 184 | 135 | 18 | 8 | 25 | 3 |

| 16 | 150 | 7,81 | 240 | 280 | 212 | 161 | 22 | 8 | 25 | 3 |

| Ру | Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) |

| 25 | 15 | 0,7 | 65 | 95 | 47 | 19 | 14 | 4 | 14 | 2 |

| 25 | 20 | 0,98 | 75 | 105 | 58 | 26 | 14 | 4 | 16 | 2 |

| 25 | 25 | 1,17 | 85 | 115 | 68 | 33 | 14 | 4 | 16 | 2 |

| 25 | 32 | 1,77 | 100 | 135 | 78 | 39 | 18 | 4 | 18 | 2 |

| 25 | 40 | 2,18 | 110 | 145 | 88 | 46 | 18 | 4 | 19 | 3 |

| 25 | 50 | 2,71 | 125 | 160 | 102 | 59 | 18 | 4 | 21 | 3 |

| 25 | 65 | 3,22 | 145 | 180 | 122 | 78 | 18 | 8 | 21 | 3 |

| 25 | 80 | 4,06 | 160 | 195 | 133 | 91 | 18 | 8 | 23 | 3 |

| 25 | 100 | 5,92 | 190 | 230 | 158 | 110 | 22 | 8 | 25 | 3 |

| 25 | 125 | 8,26 | 220 | 270 | 184 | 135 | 26 | 8 | 27 | 3 |

| 25 | 150 | 10,12 | 250 | 300 | 212 | 161 | 26 | 8 | 27 | 3 |

metalworkspro.ru

Чертеж фланца

Если Вам необходим чертеж фланца, то компания Искандер Армафит представляет чертежи фланцев имеющихся в какталоге продукции компании.

Фланец изолирующий

Фланец изолирующий применяется на стояках, вводах и выводах ГРП, ГРПШ устанавливают изолирующие соединения (ИС) для защиты т блуждающих токов и токов защитных установок.

Чертеж изолирующего фланца:

Глухие фланцы

Глухие фланцы (фланцевые заглушки) – это детали трубопровода, служащие для перекрытия рабочей среды.

Чертеж глухого фланца:

Фланецы плоские

Фланецы плоские – металлическая плоская скрепляющая часть на концах труб, валов, резервуаров, арматуры.

Чертеж фланца плоского:

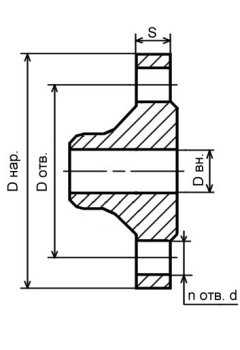

Фланцы воротниковые

Фланцы воротниковые – это соединительные элементы в виде диска с «воротником» с расположенными на них отверстиями, необходимыми для крепежа.

Чертеж фланца воротникового:

Более подробно с продукцией компании можно ознакомится в каталоге продукции в разделе Фланцы стальные, где можно посмотреть более подробную информацию о фланцах.

Если у Вас возникли какие либо вопросы по покупке фланцев и ценах обращайтесь к менеджеру компании.

armafit-stroy.com.ua

Фланец чертеж

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

В результате технологического контроля чертежа фланца, выданного в качестве задания на курсовую работу, выявлено следующее:

на чертеже проставлены все размеры, необходимые для изготовления детали,

шероховатость всех поверхностей деталей проставлена в соответствии ГОСТ 2789-73 / СТ СЭВ 638-77/,

допуски и предельные отклонения размеров приведены в соответствии с ГОСТ 25346-82 /СТ СЭВ 145-75/ и ГОСТ 25347-82 /СТ СЭВ 144-75/,

допуски формы и расположения поверхностей проставлены в соответствии с ГОСТ 24643-81 /СТ СЭВ 636-77/,

требования к точности изготовления поверхностей фланца, соответствуют требованиям, предъявленным к шероховатостям этих поверхностей.

1.2 Анализ служебного назначения детали и условий ее работы в узле. Определение класса в детали

Отсутствие сборочного чертежа узла, в который входит фланец и данных о служебном назначении изделия затрудняет точное определение назначения детали. Но, рассматривая ее конфигурацию и габариты, можно предположить, что деталь является деталью среднего машиностроения. Поперечные размеры сечений детали указывают на то, что она испытывает при работе умеренные нагрузки. Деталь фланец в базовой детали устанавливается поверхностью 60f7 и торцем В, для этого выполнена канавка. В фланце устанавливаются сопрягаемые детали, базируясь на поверхности: 60f7 ( предположительно оправка или рычаг ), Ø40Н9 ( предположительно ось или тяга), Фланец относится к классу «Фланцы» и является несущей деталью, на которой располагаются сопрягаемые подшипники, зубчатые колёса, рычаги.

При изготовлении фланца особое внимание следует обратить на обработку 60f7, 40H9, которые для обеспечения соосности данных поверхностей необходимо обрабатывать круглым шлифованием за один установ.

Фланец изготовлен из серого чугуна СЧ25, применяемого для изготовления средненагруженных деталей следующего химического состава и механическими характеристиками:

Таблица химического состава и механических

свойств чугуна СЧ20

1.3. Определение типа и формы организации производства

Определение типа производства является важным этапом для принятия обоснованных решений при выполнении всех последующих конструкторских и технологических решений.

Тип производства – это классификационная категория производства, выполняемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции (ГОСТ 14.004-83).

Одной из основных характеристик типа производства является коэффициент закрепления операций (Кз.о. ).

Кз.о показывает отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест, т.е.фланец чертеж Кз.о характеризует число различных технологических операций, приходящихся на одно рабочее место подразделения в месяц.

В соответствии с ГОСТ 14.004-74 установлены следующие значения Кз.о и соответственно типы производства:

Кз.о = 1 для массового производства,

Для условий единичного производства Кз.о не нормируется и устанавливается более 40.

Т.к. определить тип производства данным путем не представляется возможным, поэтому целесообразно на этом этапе пользоваться табличными методами с последующим его уточнением в ходе технологического проектирования по Кз.о. либо по коэффициенту серийности (Кс ),характеризующему производство, по величине загрузки оборудования:

где Фд – действительный годовой фонд рабочего времени, мин.,

N – годовой выпуск изделия, шт.,

Тшт.ср. – среднее штучное время обработки, мин.

Поэтому, для определения типа производства воспользуемся табличным методом, в соответствии с табл.2. При массе детали до 10 кг и годовом объеме выпуска изделий N=10000 шт. принимаем крупносерийное производство.

Таблица 2. Таблица зависимости типа производства от объема выпуска и массы детали.

Как было сказано выше, для крупносерийного производства коэффициент закрепления операций колеблется в пределах от 1 до 10, принимаем коэффициент серийности Кс =10.

Для крупносерийного производства рациональна непоточная форма организации производства. Производственный участок организуют по принципу обработки конструктивно сходных деталей /участок фланцев /.

На этом участке применяют универсальное и специализированное оборудо-вание, расставленное в порядке выполнения операций.

С одного рабочего места на другое детали передаются в таре с помощью крана партиями после выполнения очередной операции.

Размер партии деталей n можно определить по формуле

где N — годовая программа выпуска деталей, t — количество дней, на которые необходимо иметь запас деталей, F — количество рабочих дней в году. Подставив в формулу /1/ t=10, F=245 [1], получим n=10000х10/245=408 детали. Для упрощения принимаем партию nф =400 деталей [1,с. 22].

12.05.2015 182.11 Кб 27 Графотехнология-1 по фланцу установочному.cdw

12.05.2015 195.31 Кб 24 Графотехнология-2 по фланцу установочному.cdw

12.05.2015 217.35 Кб 22 Графотехнология-2.cdw

12.05.2015 474.69 Кб 22 Патрон для фланца установочного с пневмопатроном100-120.cdw

12.05.2015 143.02 Кб 23 присп -фланец установочный.cdw

фланец чертеж

Корвет 401 патрон 100 мм. SIEG C3 mini lathe 100 lathe chuck.

Описание:

Изготовление переходного фланца под патрон 100 мм и протачивание кулачков.

Ссылка на чертеж фланца

qrx.com.ua