Сварка меди в домашних условиях, как варить медь инвертором?

Опубликовано: 18.04.2017

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

Оглавление:

- Технология газовой сварки меди

- Некоторые советы опытных сварщиков

- Рекомендации

- Аргонно-дуговая сварка медных образцов

- Сварка меди: область применение технологии

- Что необходимо знать об электродах, используемых для сваривания медных деталей

- Сваривание латунных конструкций

- Основные требования, предъявляемые при сварке латуни

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий.

Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

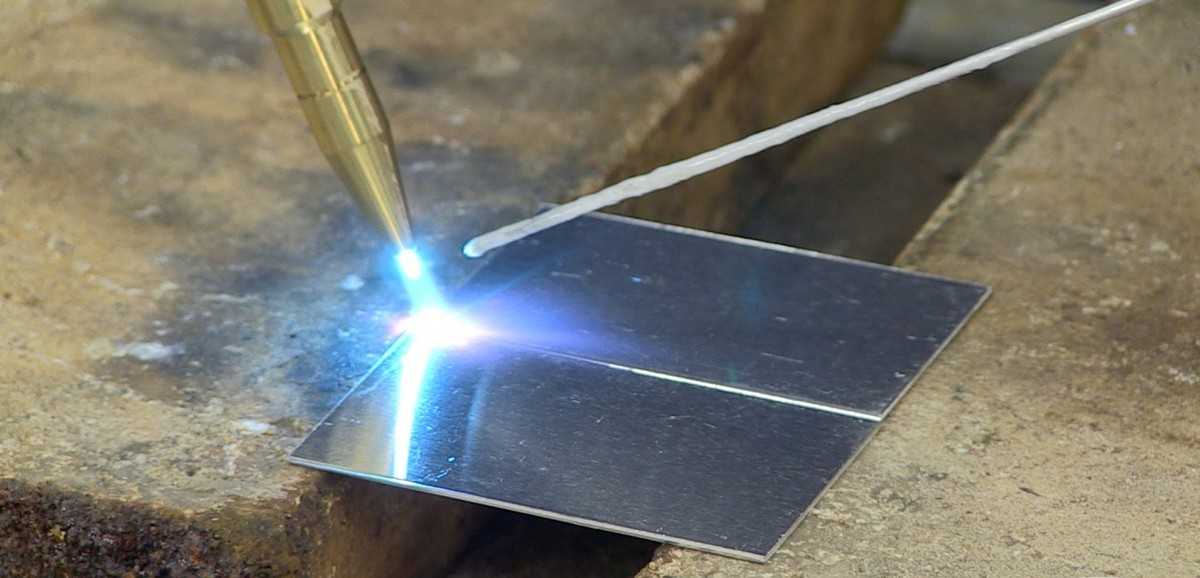

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

Сварка меди: область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

Сама латунь представляет собой сплав с цинком.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

Сергей Одинцов

tweet

Технология сварки меди и ее сплавов

Сварка меди и сплавов на ее основе требует особого подхода, обусловленного невысокой температурой плавления и другими особенностями металла. Существует много вариантов соединения медных заготовок. Они отличаются в зависимости от условий работы и состава материала.

СОДЕРЖАНИЕ

- Технология сварки меди

- Способы сварки меди

- Ручная дуговая сварка электродами

- Подготовительные работы

- Электроды

- Режимы

- Техника выполнения

- Качество

- Сварка медных труб

- Ручная сварка графитовым или угольным электродом

- Ручная дуговая сварка с аргоном

- Сварка автоматом и полуавтоматом под флюсом

- Подготовка

- Присадка

- Флюсы плавленые и неплавленые

- Режимы

- Техника

- Качество

- Сварка газовой горелкой

- Подготовка

- Присадочная проволока

- Технология

- Качество

- Контактная сварка меди

- Сварка меди инвертором

- Аппараты для сварки меди

- BUDDY TIG 160 от ESAB

- RENEGADE ES 300i ESAB

- Для сварки электродами

- Для сварки проволокой

- Для сварки проводов

В настоящее время существует несколько технологий сварки меди. Они активно применяются в разных сферах производства и жизнедеятельности. Усовершенствованные технологические процессы дают возможность исключить образование большинства дефектов, включая появление пор и трещин. Выполняются работы привычным для любого сварщика инвертором в среде защитного газа; расходные материалы – проволока и электроды.

Они активно применяются в разных сферах производства и жизнедеятельности. Усовершенствованные технологические процессы дают возможность исключить образование большинства дефектов, включая появление пор и трещин. Выполняются работы привычным для любого сварщика инвертором в среде защитного газа; расходные материалы – проволока и электроды.

Технология сварки меди

Перед началом работы с медью и ее сплавами требуется подготовка. Заготовки вырезаются и подгоняются под размер болгаркой, с помощью фрезерного или токарного станка. Если заготовка имеет толщину кромок 6-18 мм, то предварительно их необходимо подготовить. Их срез делается V- или X-образным. Большое количество деталей сложно подготовить вручную. Оправдано будет приобретение специального кромкореза-фаскоснимателя.

Стыки очищаются от краски, окислов, жиров и грязи. Для получения качественного сварного соединения нужно рабочую зону защитить от атмосферного воздуха. Иногда заготовки нужно предварительно прогреть. Соединяется медь плавящимися электродами на короткой дуге. Длина разряда не должна превышать 4-5 миллиметров. Идеально для этих целей подходит технология импульсно-дуговой сварки. Она выполняется в защищенной среде (как правило, в аргоне) и позволяет сваривать даже тонкие листы металла, формировать шов в любом пространственном положении, в том числе на потолке.

Длина разряда не должна превышать 4-5 миллиметров. Идеально для этих целей подходит технология импульсно-дуговой сварки. Она выполняется в защищенной среде (как правило, в аргоне) и позволяет сваривать даже тонкие листы металла, формировать шов в любом пространственном положении, в том числе на потолке.

Способы сварки меди

Для сваривания медных заготовок используется различное оборудование – инверторы, аргоновые и газовые аппараты, полуавтоматы. В качестве расходников применяются плавящиеся и неплавящиеся электроды, флюс и присадки. Для работы хорошо подходит дуговая технология соединения металлов.

Для соединения толстых заготовок м толщиной полок 30-35 миллиметров используется электрошлаковый метод. Инвертор хорошо сочетается с угольным электродом. Хорошие результаты дает сваривание меди графитовыми электродами.

Ручная дуговая сварка электродами

Дуговая сварка плавящимися электродами имеет свои достоинства и технико-экономические преимущества, что обусловило целесообразность ее применения. Очень важное преимущество метода заключается в высокой производительности. Вторая – вариативность. Заключается в том, что ручная дуговая сварка выполняется в разных условиях – ручным аппаратом, полуавтоматом; в защитной среде и под флюсом.

Очень важное преимущество метода заключается в высокой производительности. Вторая – вариативность. Заключается в том, что ручная дуговая сварка выполняется в разных условиях – ручным аппаратом, полуавтоматом; в защитной среде и под флюсом.

Подготовительные работы

Если толщина полок составляет 6-12 мм, то предпочтительней выполнить V-образную разделку кромок. Угол раскрытия должен составлять 60-70 градусов. В ситуации, когда планируется сформировать с внешней стороны подварочный шов, то угол можно уменьшить до 50 градусов.

Сварочные листы предварительно следует расположить под углом относительно друг друга. Угол должен составлять примерно 2,5% длины стыка.

В противном случае рекомендуется заготовки прихватить короткими стежками (до 30 миллиметров) по всей длине через равные промежутки. Прихваты следует делать электродами меньшего диаметра, а между листами оставить зазор шириной 2-4 мм. Если сваривать листы впритык, то высока вероятность перегрева металла, что неизбежно приведет к образованию горячих трещин.

Делая прихваты, сварщик должен отчетливо понимать, что повторный нагрев провоцирует появление в металле трещин. Поэтому, формируя основной шов, перед прихватами делают паузу, вырубают временное соединение и зачищают стык. Такая предохранительная мера позволяет избежать образования трещин и занимает немного времени.

Метал толщиной более 12 мм следует варить после Х-образной разделки кромок. Естественно, что придется проваривать стык с обеих сторон. Прихватки делаются с обратной стороны и зачищаются перед формированием постоянного шва. В исключительных ситуациях, когда сделать Х-образную разделку не представляется возможным, выполняют V-образную. Недостаток такого решения заключается в увеличении расхода электродов (примерно, в полтора раза) и времени на выполнения работы.

Сваривание деталей без предварительной подготовки кромок или же с V-образной разделкой делается на подкладках. Они плотно прижимаются к стыку. Если это невозможно сделать, то под низ насыпается подушка из флюса. Кромки предварительно рекомендуется прогревать до температуры 300-400 градусов Цельсия.

Кромки предварительно рекомендуется прогревать до температуры 300-400 градусов Цельсия.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Электроды

Для ручной дуговой сварки меди используются покрытые электроды, поскольку непокрытые приводят к появлению дефектов, окислению шва; а их горение нестабильно. Чаще всего стержни расходников делаются из легированной марганцем или кремнием медной проволоки.

Такие электроды оказывают раскисляющее действие. Покрытие подбирается с таким составом, чтобы обеспечить стабильное горение дуги и образование шлака. В результате шов хорошо формируется, а качество сварного соединения высокое.

Режимы

Для выполнения работ требуется подключение к источнику постоянного тока с обратной полярностью. Переменный ток используется в виде исключения, поскольку не позволяет обеспечить равномерное и непрерывное горение дуги. Использование источника переменного тока оправдано в случаях, когда в составе защитного покрытия расходника есть железо. В такой ситуации сила тока повышается на 40-50%. Сварщику важно учесть, что переменный ток помимо всего прочего способствует разбрызгиванию расплава. Ниже в таблице приведены ориентировочные режимы сварки.

В такой ситуации сила тока повышается на 40-50%. Сварщику важно учесть, что переменный ток помимо всего прочего способствует разбрызгиванию расплава. Ниже в таблице приведены ориентировочные режимы сварки.

| Толщина меди, мм | 2 | 3 | 4 | 5 | 6 | 7-8 | 9-10 |

|---|---|---|---|---|---|---|---|

| Диаметр электрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 5-7 | 6-7 | 6-8 |

| Сила тока, А | 100-120 | 120-160 | 160-200 | 240- 300 | 260-340 | 380-400 | 300-420 |

| Рабочее напряжение, В | 25-27 | 25-27 | 25-27 | 25-27 | 26-28 | 26-28 | 28-30 |

Производительность составляет 15-18 метров сварного шва за час работы. Чтобы увеличить производительность, нужно использовать бронзовые электроды. Поскольку сплав меди имеет более низкую температуру плавления, то формирование шва занимает меньше времени.

Чтобы увеличить производительность, нужно использовать бронзовые электроды. Поскольку сплав меди имеет более низкую температуру плавления, то формирование шва занимает меньше времени.

В случае работы с заготовками толщиной более 10 миллиметров и диметра расходного материала 6-8 мм, нужно увеличить силу тока до 500 ампер. Тавровые заготовки соединяются в таком же режиме, как и стыковые. Формирование шва выполняется способом «в лодочку».

Техника выполнения

Детали с толстыми кромками свариваются за несколько проходов. Каждый уложенный слой зачищается перед формированием последующего. Тонкие и средней толщины заготовки желательно соединять за один проход. Выполняется операция обратноступенчатым способом. Длина отдельных участков составляет 20-30 см.

Стык делится на два неравных участка: один длиной 2/3 от общей и другой – 1/3. Первым заваривается участок большей длины по направлению к меньшему. После этого приходит черед короткого отрезка. Такая техника выполнения заметно снижает вероятность образование трещин в соединении.

Сварочные работы выполняются в нижнем положении углом вперед, то есть стержень наклоняется на 15-20 градусов в противоположную от сварки сторону. Если не выдержан оптимальный зазор между кромками, то высока вероятность их вспучивания. Тогда шов периодически нужно подравнивать молотком. Поэтому нельзя использовать графитовые подкладки (они расколются), а лучше брать стальные или медные.

Качество

Посредством ручной дуговой сварки формируются качественные соединения. Проковка стыка улучшает его прочность примерно на 10-20%. Обратная сторона медали: после проковки снижается пластичность.

Сварка медных труб

Для работы подходят электроды «Комсомолец-100». Выполняется процесс на обратной полярности с подключением к источнику постоянного тока. Плотность сварочного тока составляет 50А/мм.

Предварительно рабочую зону нужно прогреть до температуры 250-300 градусов Цельсия. Трубы диаметром до 50 мм греют полностью, а в случае соединения магистралей большего диаметра ограничиваются местным прогревом. Предварительно делают прихватки. По ходу наложения основного шва прихватки удаляются, поскольку повторный нагрев приводит к увеличению числа пор. Нормативная производительность труда при таких работах составляет 15 метров шва за час работы. Нужно избегать перегрева металла свыше 350 градусов Цельсия.

Предварительно делают прихватки. По ходу наложения основного шва прихватки удаляются, поскольку повторный нагрев приводит к увеличению числа пор. Нормативная производительность труда при таких работах составляет 15 метров шва за час работы. Нужно избегать перегрева металла свыше 350 градусов Цельсия.

Ручная сварка графитовым или угольным электродом

Данный способ применятся для соединения малоответственный изделий. Угольные электроды применяются в работе с медью толщиной до 15 мм. Заготовки с более толстыми стенками свариваются графитовыми расходниками. В каждом из вариантов требуется подключение к источнику постоянного тока прямой полярности. Плотность тока варьируется в диапазоне 200-400А на квадратный сантиметр.

Присадку не погружают в расплав, а держат на удалении 5-7 мм под углом 30 градусов. Электрод наклоняют незначительно: угол составляет примерно 75-85 градусов. Сварной шов от окисления защищают при помощи флюса, состоящего из плавленой буры (96%) и магния (4%). Предварительно смоченный в жидком стекле флюс наносится на край электрода.

Предварительно смоченный в жидком стекле флюс наносится на край электрода.

При толщине металла больше 5 мм требуется предварительная разделка кромок. Общий угол составляет 70-90 градусов. Заготовки располагают с зазором до 0,5 мм. В качестве подкладки может служить графитовая или асбестовая пластина. Электрод ведется углом вперед. Заготовки толщиной до 5 мм проковывают без подогрева, а детали с более толстыми стенками предварительно разогреваются до температуры 800 градусов, после чего быстро охлаждают. Желательно сваривать за один проход, поскольку в этом случае обеспечиваются наилучшие эксплуатационные характеристики соединения.

Ручная дуговая сварка с аргоном

Соединение меди в среде защитного газа выполняется вольфрамовыми электродами при прямом подключении к источнику постоянного тока. Металл толщиной свыше 4 миллиметров предварительно прогревается до температуры 800 градусов Цельсия. Для присадки используется пруток из меди, бронзы или медно-никелевого сплава.

При толщине металла свыше 6 мм рекомендована V-образная разделка кромок с углом раскрытия до 70 градусов. Сваривание деталей выполняется углом вперед, стержень удерживается под углом 80-90 относительно заготовки, а присадочный материал – под углом 10-15 градусов.

Сварка автоматом и полуавтоматом под флюсом

Для повышения производительности и улучшения качества сварного соединения в промышленном производстве применяются автоматические и полуавтоматические сварочные аппараты. Соединение деталей из меди небольшой толщины выполняют успешно выполняют под флюсом неплавящимися электродами.

Подготовка

Кромки зачищаются, а заготовки располагаются на удалении 1-1,5 миллиметра. Если толщина полок превышает 6-8 мм, то рекомендуется предварительная V-образная разделка кромок, с суммарным углом 60 градусов. При этом детали можно расположить впритык, без технологического зазора.

Планируя сварку заготовок с зазором, нужно позаботиться о наличии подкладки. В противном случае расплав будет вытекать. Лучше всего использовать флюсовые подкладки, но не стоит слишком сильно прижимать их к заготовкам. Ведь в таком случае ухудшается качество корня сварочного шва.

Лучше всего использовать флюсовые подкладки, но не стоит слишком сильно прижимать их к заготовкам. Ведь в таком случае ухудшается качество корня сварочного шва.

Сваривать медные детали желательно с предварительным подогревом рабочей области. Если полки небольшой толщины, то можно ограничиться местным подогревом. Толстые стенки необходимо прогревать на протяжении всего процесса сварки. Точно так же следует поступить и при работе с длинными стыками. Температура подогрева составляет 250-300 градусов Цельсия.

Присадка

Для сварки используется медная проволока. Тонкую проволоку предварительно нужно нагартовывать. Если сделать это по каким-либо причинам невозможно, то желательно тонкую медную проволоку заменить на более толстую бронзовую. При этом нужно иметь ввиду, что использование бронзы увеличивает вероятность образования трещин.

Автоматическая сварка заготовок с присадкой из тонкой медной проволоки подразумевает использование специальных протяжных механизмов для автоматизации подачи материала в рабочую зону. Помимо тонкой можно использовать проволоку толщиной 3 и больше миллиметра. Проволоку толще 5 мм для сваривания меди не применяют, поскольку в этом случае требуются специальные источники тока.

Помимо тонкой можно использовать проволоку толщиной 3 и больше миллиметра. Проволоку толще 5 мм для сваривания меди не применяют, поскольку в этом случае требуются специальные источники тока.

Флюсы плавленые и неплавленые

Из числа плавленых флюсов наибольшее распространение получили:

- марганцевые высококремнистые – АН-348, АН348А, ОСЦ-45;

- марганцевые низкокремнистые – ПН-10, АН-51;

- безмарганцевые низкокремнистые – АН-20.

Не менее популярны керамические флюсы, позволяющие легировать расплав и добавлять в его состав раскислители. Состав наиболее востребованных марок таких флюсов приведен в таблице.

| Компоненты | Марка флюса | |

|---|---|---|

| К-13 | ЖМ-1 | |

| Глинозем | 20 | — |

| Кварцевый песок | 8-10 | — |

| Магнезит | 15 | — |

| Мел | 15 | — |

| Бура безводная | 20 | — |

| Плавиковый шпат | 15-19 | 8 |

| Алюминиевый порошок | 3-3,5 | 0,8 |

| Борный шпат | — | 3,5 |

| Мрамор | — | 28 |

| Полевой шпат | — | 57,5 |

| Древесный уголь | — | 2,2 |

Основное достоинство керамических флюсов заключается в том, что они позволяют работать с источниками переменного тока. Самым активным является флюс марки ЖМ-1. Он обеспечивает стабильные результаты. При его использовании содержание расплава получается максимально чистым. Результаты исследований приведены в таблице.

Самым активным является флюс марки ЖМ-1. Он обеспечивает стабильные результаты. При его использовании содержание расплава получается максимально чистым. Результаты исследований приведены в таблице.

| Металл | Содержание компонентов, % | |||||

|---|---|---|---|---|---|---|

| Cu | Fe | Al | Si | Мп | Прочие | |

| Основной | 99,76 | 0,016 | 0,008 | Следы | — | 0,2 |

| Электродной проволоки М2 | 99,68 | 0,016 | 0,006 | Следы | — | 0,3 |

| Шва | 99,92 | 0,048 | 0,004 | 0,009 | Следы | 0,02 |

Режимы

Чаще всего медь сваривают постоянным током с обратной полярностью под флюсом. Исключение составляет только вариант с использованием флюса ЖМ-1, которому необходим переменный ток. Рекомендованные режимы сварки указаны в таблице.

Исключение составляет только вариант с использованием флюса ЖМ-1, которому необходим переменный ток. Рекомендованные режимы сварки указаны в таблице.

Режимы сварки под плавлеными флюсами

| Толщина меди, мм | Подготовка кромок | Марка проволоки | Диаметр проволоки, мм | Сила тока, А | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч |

|---|---|---|---|---|---|---|

| 2 | Нет | М1,М2,М3 | 1,4 | 140-160 | 120 | 25 |

| 3 | Нет | М1,М2,М3 | 2 | 190-210 | 140 | 20 |

| 4 | Нет | М1,М2,М3 | 2 | 250-280 | 170 | 20 |

| 5 | Нет | М1,М2,М3 | 2 | 310-320 | 210 | 20 |

| 6 | Нет | М1,М2,М3 | 2 | 330-340 | 220 | 20 |

| 4 | Нет | М1,М2,М3 | 3 | 370-390 | 150 | 38-42 |

| 5 | Нет | М1,М2,М3 | 3 | 380-400 | 160 | 30-35 |

| 6 | Нет | М1,М2,М3 | 3 | 460-470 | 175 | 30-35 |

| 81 | V-60°, притупление | М1,М2,М3 | 3 | 360-380 | 150 | 20 |

| 82 | V-60°, притупление | М1,М2,М3 | 3 | 390-410 | 160 | 20 |

| 101 | V-60°, притупление | М1,М2,М3 | 3 | 470-490 | 200 | 20 |

| 102 | V-60°, притупление | М1,М2,М3 | 3 | 540-560 | 220 | 20 |

| 121 | V-60°, притупление | М1,М2,М3 | 3 | 510-530 | 200 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 3 | 580-600 | 240 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 4 | 500-510 | 120 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

| 14 | V-60°, притупление | М1,М2,М3 | 4 | 530-540 | 130 | 20 |

| 12 | V-60°, притупление | М1,М2,М3 | 4 | 600-610 | 150 | 20 |

| 16 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

| 16 | V-60°, притупление | М1,М2,М3 | 4 | 650 | 160 | 20 |

| 3 | Нет | БрКМц3-1 | 2 | 340-350 | 250 | 70-75 |

| 4 | Нет | БрКМц3-1 | 2 | 350-370 | 260 | 60-70 |

| 5 | Нет | БрКМц3-1 | 2 | 380-420 | 270 | 45-55 |

| 6 | Нет | БрКМц3-1 | 2 | 450-470 | 300 | 26-32 |

Примечание. Значение индексов: 1 — первый слой; 2 — второй слой. Значение индексов: 1 — первый слой; 2 — второй слой. |

||||||

Режимы сварки под керамическим флюсом ЖМ-1

| Толщина меди, мм | Диаметр проволоки, мм | Сила тока, А | Рабочее напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 4 | 4 5 |

490 550 |

22-24 22-24 |

42 37 |

| 6 | 4 5 |

580 640 |

26-28 26-28 |

32 28 |

| 8 | 4 5 |

650 710 |

30-32 30-32 |

26 22 |

| 10 | 4 5 |

710 780 |

34-36 34-36 |

22 18 |

Режимы сварки под керамическими флюсами К-13

| Толщина меди, мм | Диаметр проволоки, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч |

|---|---|---|---|---|

| 2 | 2 | 26-27 | 160-180 | 21 |

| 5-6 | 2-3 | 28-30 | 400-450 | 21 |

| 7-8 | 3 | 35-45 | 550 | 18 |

Режимы автоматической сварки под флюсом нахлёсточных соединений меди

| Марка флюса | Толщина листов, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч | Характер тока |

|---|---|---|---|---|---|---|

| АН-348А | 3 | 30-35 | 220-240 | 25 | 170 | Постоянный |

| АН-348А | 4,5 | 30-35 | 300-340 | 25 | 230 | Постоянный |

| ЖМ-1 | 4 | 30 | 400-450 | 32 | 81 | Переменный |

| ЖМ-1 | 6 | 30 | 500-525 | 25 | 87 | Переменный |

| ЖМ-1 | 8 | 30 | 600-625 | 23 | 95 | Переменный |

| ЖМ-1 | 10 | 30 | 775-800 | 18 | 103 | Переменный |

| К-13 | 6 | 30 | 400-450 | Постоянный |

Техника

Методики соединения стали и меди имеют незначительные отличия. Полки толщиной до 8 мм желательно соединять за один проход. Во время работы с толстыми заготовками, для сваривания которых требуется несколько проходов, каждый шов перед наложением нового нужно тщательно зачищать.

Полки толщиной до 8 мм желательно соединять за один проход. Во время работы с толстыми заготовками, для сваривания которых требуется несколько проходов, каждый шов перед наложением нового нужно тщательно зачищать.

В автоматической и полуавтоматической сварке используется тонкая присадочная проволока из меди. Детали со стенками толщиной свыше 6 мм предварительно разделываются с общим углом раскрытия 90 градусов. Чтобы уменьшить количество пор, сваривают детали без поперечных колебательных движений.

Для сварки заготовок со стенками толщиной 10+ мм полуавтоматом применяется проволока толщиной 2 мм. Желательно работу выполнить за один проход. Рекомендованные настройки: напряжение – 30В; сила тока – 300А; производительность – 10 метров за час. Нужно обеспечить колебательные движения держателя в поперечном направлении.

Многопроходная сварка требует от специалиста внимательности и аккуратности. Чтобы избавиться от шлака в расплаве, нужно соблюдать порядок наплавления валиков. После формирования корневого шва валики наплавляются по сторонам. Порядок выполнения работы показан на рисунке.

После формирования корневого шва валики наплавляются по сторонам. Порядок выполнения работы показан на рисунке.

Качество

Прочность сварного соединения во многом зависит от режима сварки и расходных материалов. в таблице приведены усредненные данные различных соединений, выполненных на оптимальных режимах.

| Марка флюса | Марка электродной проволоки | Механическая прочность | |||

|---|---|---|---|---|---|

| сварного соединения, МПа | металла шва, МПа | Угол загиба, град | относительное удлинение шва | ||

| ЖМ-1 | М2 | 177,5 | 180,4 | 180 | 41,4 |

| ОСЦ-45 | М2 | 168,7 | 174,5 | 180 | 26,3 |

| К-13 | М1 | 258,9 | — | — | 43 (13)* |

| АН-26 | М3 | 207,9 | 203,0 | 180 | 33,8 |

| АН-348А | М1 | 192,2 | 178,5 | 180 | 41,6 |

| АН-348А | БрКМц3-1 | 234,4 | 307,9 | 180 | 33,0 |

Прмечание. Прочность основного металла 213,8МПа Прочность основного металла 213,8МПа*В скобках даны результаты испытаний плоских образцов |

|||||

Согласно приведенных в таблице данных можно сделать вывод, что прочность сварного соединений не уступает основному металлу.

Сварка газовой горелкой

Листы толщиной до 10 мм свариваются пламенем мощностью 150 литров за час работы из расчета на 1 мм металла. Нельзя варить науглероживаючим пламенем. Это чревато образованием трещим в сварном шве. Работы выполняются за один проход, поскольку повторный разогрев ранее сформированного шва спровоцирует появление трещин.

Подготовка

Заготовки необходимо очистить от загрязнений, пятен, оксидов и т.п. Ширина чистого участка по длине составляет 30 см в каждую сторону от стыка. Очищать можно вручную, а можно на специальном оборудовании, оснащенном абразивными рабочими органами.

Как показывает практика, наиболее часто медь варится встык. Другие способы соединения – тавровый и внахлест – применяются намного реже. В первом случае очень часто возникают подрезы, а во втором – высока вероятность непроваров. Поэтому вместо соединения внахлест детали свариваются в торец.

В первом случае очень часто возникают подрезы, а во втором – высока вероятность непроваров. Поэтому вместо соединения внахлест детали свариваются в торец.

Когда возникает необходимость сварить детали внахлест, то важно следовать простому правилу. Оно гласит, что варить шов нужно по толстому листу со стороны тонкого. В противном случае высока вероятность прожога тонкого металла. На рисунке изображены два варианта исполнения – правильное и ошибочное.

Перед сваркой меди толщиной 1,5-2 мм нужно выполнить отбортовку заготовок по всей длине стыка. Разделка заготовок с полками до 3 мм не проводится. Детали варятся встык с зазором 1,5-2 мм. Чтобы провар был максимально качественным используются подкладки с желобом. Без разделки можно сваривать и более толстые листы – до 8 мм включительно. Но только в том случае, если есть возможность сформировать швы с обеих сторон. Технологический зазор при сборке конструкции составляет 3 мм.

Перед свариванием листов меди толщиной 3-10 мм желательно выполнить скос кромок. Угол скоса составляет 45 градусов, а зазор между заготовками – 3 миллиметра. Если толщина полок превышает 10 мм, то выполняется V-образная разделка кромок с углом раскрытия 90 градусов. Более толстые заготовки соединяются с использованием двух горелок одновременно при вертикальном расположении стыка.

Угол скоса составляет 45 градусов, а зазор между заготовками – 3 миллиметра. Если толщина полок превышает 10 мм, то выполняется V-образная разделка кромок с углом раскрытия 90 градусов. Более толстые заготовки соединяются с использованием двух горелок одновременно при вертикальном расположении стыка.

Присадочная проволока

Для изготовления малоответственных конструкций применяется проволока, состав которой соответствует основному металлу. А вот в случаях, когда требуется высококачественное соединение, лучше взять проволоку с раскислителем. Присадочная проволока, предназначенная для сваривания меди толщиной до 10 мм в своем составе имеет фосфор, а расходный материал для более толстых заготовок содержит кремний.

Не рекомендуется использовать присадочную проволоку из оловянистой бронзы. Она имеет температуру плавления ниже по сравнению с медью на 150 градусов Цельсия. Поэтому хороший провар обеспечить не получится.

Что касается выбора диаметра, то, как показывает практика, не нужно брать расходный материал тоньше 1,5 и толще 8 мм. В таблице приведены рекомендуемые размеры проволоки в зависимости от толщины заготовок.

В таблице приведены рекомендуемые размеры проволоки в зависимости от толщины заготовок.

| Диаметр проволоки, мм | Толщина свариваемых медных деталей, мм |

|---|---|

| 1,5 | до 1,5 |

| 2,0 | 1,5-2,5 |

| 3,0 | 2,5-4,0 |

| 4,0 | 4,0-6,0 |

| 5,0 | 6,0-8,0 |

| 6,0 | 8,0-15,0 |

| 8,0 | свыше 15 |

Технология

При работе с медными листами, толщина которых составляет 5 мм, желательно устанавливать их под углом 7-10 градусов относительно горизонта. В этом случае наполнение разделки будет наиболее полным. Горелку перемещают в сторону подъема, удерживая ее под углом 40-50 градусов по отношению к листу металла. Проволока держится под углом 30-40 градусов к листу.

При сварке металла толщиной 15 и больше миллиметров лист нужно располагать вертикально. Работы выполняются с двух сторон одновременно. То есть нужны две горелки. Они удерживаются под прямым углом относительно рабочей поверхности. Если толщина листа свыше 20 мм, то стык нужно проварить таким же способом, но раздели на отрезки длиной до 15 см. делают небольшие перерывы для проковки швов.

Работы выполняются с двух сторон одновременно. То есть нужны две горелки. Они удерживаются под прямым углом относительно рабочей поверхности. Если толщина листа свыше 20 мм, то стык нужно проварить таким же способом, но раздели на отрезки длиной до 15 см. делают небольшие перерывы для проковки швов.

Когда сварка выполняется с прихватами, то основной шов нужно формировать не от начала, а отступив от края примерно треть общей длины стыка. Важно обратить внимание на то, что 2/3 варятся многоступенчатой проходкой в одном направление, тогда как оставшаяся часть – в обратном. Такая техника рекомендована для всех способов сварки медных листов.

Качество

Насколько хорошо будет сделана работа зависит не только от мастерства специалиста. Качество определяется также режимом сварки, составом присадки и флюса, типом сварного соединения.

Газосварка меди характеризуется сравнительно невысокой производительностью. Хорошего качества при тавровом соединении добиться очень сложно. Даже у специалистов с большим опытом выполнения подобных операций нередко случается брак. Сложно выдержать оптимальную температуру сварочной ванночки. А при малейшем перегреве образуется большое количество пор.

Даже у специалистов с большим опытом выполнения подобных операций нередко случается брак. Сложно выдержать оптимальную температуру сварочной ванночки. А при малейшем перегреве образуется большое количество пор.

Улучшается качество сварного шва посредством проковки, но не всегда. От нее не будет толку, если толщина листа меньше 4 миллиметров. В результате проковки соединение становится хрупким и создаются внутренние напряжения.

Контактная сварка меди

Технология применяется повсеместно для сварки труб, проволоки, лент, прутков. Но больше всего способ востребован для соединения сплавов меди.

Точечная или шовная разновидности контактной сварки не получили широкого распространения. Соединение встык тоже используется нечасто из-за технологических трудностей, а именно: необходимости удержания расплавленного металла на торцах заготовок. Еще один недостаток заключается в том, что стыки приходится прогревать на большую глубину, а это в конечном итоге приводит к усадке металла.

Наиболее качественное соединение получается в том случае, когда выполнять осадку стыка под током. С помощью такого способа удается получить сварной шов, по своей прочности не уступающий основному металлу. На практике часто контактная сварка применяется для соединения медной проволоки с помощью разряда конденсатора. Рекомендованные режимы работы приведены в таблице.

Ориентировочные режимы стыковой контактной сварки медных заготовок определенного сортамента

| Параметры режима сварки | Пруток, диаметром 10 мм | Труба 9,5х1,5 мм | Лента 44,5х10 мм |

|---|---|---|---|

| Установочная длина, мм | 20 | 20 | — |

| Припуск на оплавление, мм | 12 | — | — |

| Припуск на осадку, мм | 8 | — | — |

| Скорость оплавления, мм/сек | 8 | — | — |

| Скорость осадки, мм/сек | 200 | — | — |

| Удельное давление осадки, МПа | 372,2 | 284,4 | 215,7 |

| Удельная мощность, кВт/мм2 | 2,6 | 2,66 | 1,35 |

| Сила сварочного тока, кА | 33 | 20 | 60 |

| Вторичное напряжение, В | 6 | 5 | 10 |

Примерные режимы стыковой контактной сварки медной проволоки с помощью разряда конденсатора

| Диаметр проволоки, мм | Емкость конденсатора, мкФ | Напряжение заряда, В | Начальное расстояние в стыке, мм | Усилие осадки, Н |

|---|---|---|---|---|

| 1,6 | 256 | 900 | 14 | 1373 |

| 2,0 | 380 | 1000 | 15 | 1373 |

| 2,8 | 380 | 1400 | 16 | 1471 |

| 3,0 | 440 | 1500 | 16 | 1569 |

| 3,0 | 1200 | 1000 | 9 | 1177 |

| 3,0 | 1200 | 800 | 5 | 1177 |

| 3,0 | 550 | 1400 | 5 | 1471 |

| 3,0 | 540 | 1300 | 8 | 1569 |

| 3,0 | 540 | 1500 | 12 | 1569 |

| 3,2 | 550 | 1500 | 14 | 1765 |

Сварка меди инвертором

Оборудование разработано для подачи постоянного тока прямой или обратной полярности. Использовать аппарат рекомендуется с небольшими перерывами. Свариваются небольшие участки длиной до 4 сантиметров. После нужно дать им остыть естественным путем. Электрод во время работы удерживать под углом 10-20 градусов.

Использовать аппарат рекомендуется с небольшими перерывами. Свариваются небольшие участки длиной до 4 сантиметров. После нужно дать им остыть естественным путем. Электрод во время работы удерживать под углом 10-20 градусов.

Хорошие результаты показал инвертор в сочетании с угольными электродами. Для их плавления необходима температура, в три раза превышающая порог плавления меди. из-за этого их расход очень небольшой. Но для работы с такими стержнями нужно иметь опыт. Результат характеризуется высокой устойчивостью к окислению, плотность, прочностью и хорошим качеством. Во время выполнения работ электрод наклоняют под углом 30 градусов относительно рабочей поверхности. Силу тока устанавливают в зависимости от толщины полки. Она может варьироваться в диапазоне 35-130 ампер. Инвертор в сочетании с угольными электродами чаще всего применяется для сварки скруток и проводов.

Аппараты для сварки меди

Для соединения меди применяются разные сварочные аппараты: инверторы, автоматы, полуавтоматы, TIG. Самыми популярными торговыми марками являются ESAB, СПЕЦЭЛЕКТРОМАШ, TESLA.

Самыми популярными торговыми марками являются ESAB, СПЕЦЭЛЕКТРОМАШ, TESLA.

BUDDY TIG 160 от ESAB

Горелка включается в двух- и четырехконтактном режимах. Аппарат совместим с любыми генераторами. Помимо меди используется для сварки иных металлов, в том числе и нержавеющей стали.

RENEGADE ES 300i ESAB

Наделен встроенной памятью, сохраняющей несколько наборов настроек. Самостоятельно настраивает параметры пуска в зависимости от силы тока. Небольшой и легкий с виду аппарат обладает большой мощностью. Инвертеры применяются для сварки прутков. Они генерируют ток в пределах 60-110 ампер. Отлично работают с медными и угольными электродами.

Для сварки электродами

Наиболее подходят для соединения медных пластин. Как пример – аппарат Orion 150s или 250s обладает небольшим весом и достаточной мощностью. Надежно сваривает медь вольфрамовыми электродами в защитной среде (чаще всего – аргон).

Инвертор Ресанта САИ-220 может подключаться к сети 140-220 вольт. Устройство укомплектовано принудительной системой охлаждения, поэтому не перегревается. Удобный вариант для выездной работы.

Устройство укомплектовано принудительной системой охлаждения, поэтому не перегревается. Удобный вариант для выездной работы.

Для сварки проволокой

Сварку меди проволокой выполняют инверторным полуавтоматом Энергомаш СА-97ПА20. Его вес составляет 13 килограмм и дает возможность работать с проволоками толщиной от 0,6 до 0,9 миллиметров.

Модель Shyuan MIG/MMA-290 плавно подает расходный материал в рабочую зону. Скорость подачи можно регулировать в диапазоне от 2,5 до 13 метров за минуту. Может работать с электродами.

Инверторный полуавтомат Союз САС-97ПА195 наделен функцией холостого хода 60В. Рабочее напряжение регулируется в диапазоне от 15 до 23 вольт. Для работы подходит проволока 0,8-1 мм. Аппарат удобен, надежен и весит всего лишь 10 кг.

Для сварки проводов

Аппарат ТС-700-2 сваривает медные жилы сечением до 22 мм квадратных. Компактный агрегат имеет небольшой вес – 4 килограмма. Энергопотребление составляет 1 кВт. Угольного электрода достаточно для семисот сварок. Для сваривания медных скруток лучше всего использовать универсальные инверторы марок Сварог, Ресанта, QUATTRO, FUBAG и других. Модель Сварог ARC 160 Easy Z213 H имеет бесступенчатый регулятор тока. Он удобен в использовании, поскольку кабель переключается через особые разъемы.

Для сваривания медных скруток лучше всего использовать универсальные инверторы марок Сварог, Ресанта, QUATTRO, FUBAG и других. Модель Сварог ARC 160 Easy Z213 H имеет бесступенчатый регулятор тока. Он удобен в использовании, поскольку кабель переключается через особые разъемы.

Процесс значительно облегчается, если аппарат наделен функциями горячего старта, сглаживания перепадов силы тока, защиты от залипания. Для домашнего использования достаточно оборудования мощностью до 4 кВт. Оно генерирует силу тока в 160 ампер, которой будет достаточно для сварки металлов толщиной 5 миллиметров.

Как варить медь? — Технологии и документации

#1 maxidrom1507

Отправлено 29 November 2012 22:50

Здравствуйте, уважаемые сварщики!

Полистав форум так и не нашел темы про медь. Интересует следующее: как варить листовую медь полуавтоматом?

Интересует следующее: как варить листовую медь полуавтоматом?

Толщина 1-2 мм, надо варить баки. Я сварщик-самоучка, электродами более-менее варю, полуавтоматом тоже (им проще собственно)) какой надо газ для меди? Какую проволоку? В какой баллон заправлять этот газ?Каковы особенности сварки меди? Пока знаю только, что проволока очень редкая (по крайней мере в моем городе о проволоке 0.6 мало кто слышал), и дорогая по идее надо менять подающий канал и ролики. Медь проводит тепло и электричество раз в 6 больше и быстрее, чем сталь. Медь намно-оо-ого легче прожечь. У нас мало кто варит медь\нержу\алюминь, вот и есть идея заполнить эту нишу хотя бы чуть-чуть. Ну и + самому надо пару баков из меди\нержи. Аппарат у меня «спец 135», газ\но газ. варю кузовщину проволокой 0.6 итальянской(другой нету в городе))) газ СО2 100%

далеко не фонтан, но покупать лучший пока не вижу смысла, ибо пока не знаю куда этот-то пристроить трудиться).И, кстати, что дороже листовая пищевая нержа или медь?

Заранее спасибо за ответы.

- Наверх

- Вставить ник

#2 ARGONIUS

Отправлено 30 November 2012 00:23

В углекислоте или смеси вы её точно не заварите, нужен аргон. ТИГ-ом ёмкость из листовой меди я варил, довольно нудно, кипит если присадка неподходящая поры лезут, ну и корёжит её здорово. Еле одолел это дело в импульсном режиме. А полуавтоматом получить герметичный шов на листовой меди как бы ещё геморней чем ТИГ-ом не оказалось. Что то мне кажется п/а сварка меди это больше производственно-заводская тема нежели гаражно-мастерская.

Вроде бы tig у нас работал то ли с бронзовой, то ли с медной проволокой на п/а, может он чего подскажет.

Кстати, МИГ-пайкой бронзовой проволокой возможно и получится.

http://argonius52. ru/

ru/

- Наверх

- Вставить ник

#3 blazen79

Отправлено 30 November 2012 18:37

http://www.ventsvar….45.html?id=1602

Цены можно «погуглить» и обратную сторону листа защитить бы.

- Наверх

- Вставить ник

#4 BelaZZ

Отправлено 30 November 2012 18:59

По ссылке в рекламном ролике (на третьей минуте) сваривают медь,довольно-таки неплохо идёт процесс.

- Наверх

- Вставить ник

#5 tig

Отправлено 30 November 2012 20:06

Все верно, газ аргон, проволока CuSi3, ролики и канал менять не нужно-проволока и так жесткая. Обычно продается на катушках по 15 кг (на Украине меньшей фасовки не видел) стоит примерно 500-700 гривен за 1 кг (50-70 евро). Для нормальной, качественной сварки нужен П/А с импульсом и хорошим запасом по мощности. Бытовой П/А слабый. Я варил на Kemppi Pro 510. проволока 0.8, ток уже не помню, примерно 200-230А. И это усредненное значение, в импульсе там токи побольше будут.

Обычно продается на катушках по 15 кг (на Украине меньшей фасовки не видел) стоит примерно 500-700 гривен за 1 кг (50-70 евро). Для нормальной, качественной сварки нужен П/А с импульсом и хорошим запасом по мощности. Бытовой П/А слабый. Я варил на Kemppi Pro 510. проволока 0.8, ток уже не помню, примерно 200-230А. И это усредненное значение, в импульсе там токи побольше будут.

Варили нержавейку 2мм и оцинковку 1 мм. Швы конечно изумительные по качеству, на оцинковке даже цинк не обгорал-он становился темным в околошовной зоне но ржавчины не было. Жалко что только раз это было-на фабрике где я работал хотели варить некоторые изделия из оцинковки, но себестоимость оказалась слишком высокой как раз из-за проволоки. И пришлось ее варить точечной, а нержавейку по старинке П/А и ТИГ

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#6 ARGONIUS

Отправлено 30 November 2012 21:46

Ага, там на оцинковке, в околошовной зоне медь с цинком сплавляется и получается как слой латуни на стали. Из за того зона шва коррозии не поддаётся.

Из за того зона шва коррозии не поддаётся.

http://argonius52.ru/

- Наверх

- Вставить ник

#7 maxidrom1507

Отправлено 01 December 2012 05:33

большое спасибо за ответы и разъяснения! очень хороший, добрый и отзывчивый форум!ломает стереотипы о сварщиках)))В общем суть проблемы была в том, чтоб варить баки и котлы для пивоварения и самогоноварения, погуглив цены на медь и нержу вопросов осталось мало) из меди мб будут только теплоотводные элементы, да и то варить, а точнее паять буду пропаном и припоем, и п\а свой выкину пойду) китайская хрень все-таки не самое лучшее звено в уравнении п\а+гаражная сеть+сварщик самоучка=изделие нормальное

P.S. Посоветуйте, пожалуйста, п/а который не особо чувствителен к просадкам сети, варить мах 3мм ну и в пределах 15 т. р.

р.

Знаю что тем много… , в частности интересуют модели Ресанта, как они вообще?

- Наверх

- Вставить ник

#8 ARGONIUS

Отправлено 01 December 2012 14:04

Наши п/а «форсаж-200» неплохо собираются, и варят от 140-150 V, но стоят под 30 тыр. Иномарки типа Меркле или Пикомиг тоже варят от просаженых до 130-140 V сетей, но цены кусаются. А от 190-200 V наверно немало моделей будет варить, тот же п/а Тритон например, и качеством неплохой и цены гуманные.

Про Ресанту ничего не знаю, но себе бы не взял, брэнд не нравится.

Насчёт отзывчивости форумчан вы правы, народ здесь доброжелательный, но и куснуть могут крепко, особенно когда из-за лени поискать в теме «выбор полуавтомата» задают вопрос «что выбрать» в других темах Но у вас то конечно не этот случай, я понимаю

http://argonius52. ru/

ru/

- Наверх

- Вставить ник

#9 АВН

Отправлено 02 December 2012 23:19

Первый раз, я тоже понимаю.

- Наверх

- Вставить ник

#10 morgmail

Отправлено 03 December 2012 03:33

Наши п/а «форсаж-200» неплохо собираются, и варят от 140-150 V

При такой напруге, ни один сварочник варить не будет, ну акромя как от ЛАТРа подключенному к очень хорошей сети. Аппарат сохраняет работоспособность при падение напряжения во время нагрузки на дохлой сети, например с 220В до 160В. соответственно и выходной ток падает, даже на ЛАТРе. А любое видео с ЛАТРом, это от лукавого, что бы впарить, даже если Пико подключить к сети, в которой всего 160В, в лучшем случае он будет только искры выдавать, так как при нагрузке, напряжение будет падать ещё сильнее.

Аппарат сохраняет работоспособность при падение напряжения во время нагрузки на дохлой сети, например с 220В до 160В. соответственно и выходной ток падает, даже на ЛАТРе. А любое видео с ЛАТРом, это от лукавого, что бы впарить, даже если Пико подключить к сети, в которой всего 160В, в лучшем случае он будет только искры выдавать, так как при нагрузке, напряжение будет падать ещё сильнее.

- Наверх

- Вставить ник

#11 tehsvar

Отправлено 03 December 2012 07:06

P.S. Посоветуйте, пожалуйста, п/а который не особо чувствителен к просадкам сети, варить мах 3мм ну и в пределах 15 т.р.

Посмотрите на Циклон ВУДИ — 201. Он в пределах 15.

А Ресанту я что — то недолюбливаю.

Удачи!

- Наверх

- Вставить ник

#12 Лепило

Отправлено 03 December 2012 17:17

Не плохо бы фото увидеть. Чего там получилось.

- Наверх

- Вставить ник

#13 Sedoj

Отправлено 05 December 2012 14:38

Начальник попросил заварить сборку из меди,тонко листовой прокат.Алюминий варил,представление имею как он варится,а с медью не сталкивался.Кто знает,будьте добры подскажите,как лучше и красивее заварить.

- Наверх

- Вставить ник

#14 Andrew

Отправлено 05 December 2012 15:09

Сварка листовой меди полуавтоматом

- Наверх

- Вставить ник

#15 AMBIVERT42

Отправлено 09 December 2012 06:38

Начальник попросил заварить сборку из меди,тонко листовой прокат.Аллюминий варил,представление имею как он варится,а с медью не сталкивался.Кто знает,будьте добры подскажите,как лучше и красивее заварить.

Неплохо бы ещё рассказать,какое оборудование есть под рукой,что за сборка (назначение,виды соединений листов и т.д.).А то что-то маловато информации.В любом случае,вне зависимости от технологии электросварки (П\А,РАДС),ток надо делать больше,чем,скажем,для стали.Ибо,медь обладает большей теплопроводностью.Если,к примеру,будут угловые соединения,провариваемые снаружи угла,или с отбортовкой кромок,то тут лучший результат даст РАДС,причём,даже без присадки.Если внахлёст,тавровые,то и П\А.Насчёт режимов сварки ничего предметного не подскажу,т.к.,в сообщении не указано ни толщины листа,ни то,отожжённый он,или нет.

- Наверх

- Вставить ник

#16 Isperyanc

Отправлено 09 December 2012 15:55

При такой напруге, ни один сварочник варить не будет

Ошибаетесь. Сейчас сварочники имеют импульсный источник питания, который работает иначе, чем обычный трансформаторный. Импульсный блок питания в своём составе имеет не железный, а ферритовый сердечник, который работает на высокой частоте. Частоту определяет генератор переключающий транзисторы, которые выпрямленный ток сетевого напряжения подают на определённое время (называемое шириной импульса) в первичную обмотку ферритового транса. Чем дольше ширина импульса, тем большая энергия передаётся на вторичную обмотку. За соответствием сварочного тока заданному следит цепь управления, которая обеспечивает положительную или отрицательную обратную связь на ширину импульса. При низком сетевом напряжении будет просто широкий импульс и сварочник всё равно возьмёт своё произведение потребляемого тока на входное напряжение (т.е. мощность). Поэтому потребляемая мощность аппаратом при колебаниях сетевого напряжения всегда одинакова (при сварке на выставленном токе). При высоком напряжении он будет потреблять меньший ток, а при низком — большой.

Сейчас сварочники имеют импульсный источник питания, который работает иначе, чем обычный трансформаторный. Импульсный блок питания в своём составе имеет не железный, а ферритовый сердечник, который работает на высокой частоте. Частоту определяет генератор переключающий транзисторы, которые выпрямленный ток сетевого напряжения подают на определённое время (называемое шириной импульса) в первичную обмотку ферритового транса. Чем дольше ширина импульса, тем большая энергия передаётся на вторичную обмотку. За соответствием сварочного тока заданному следит цепь управления, которая обеспечивает положительную или отрицательную обратную связь на ширину импульса. При низком сетевом напряжении будет просто широкий импульс и сварочник всё равно возьмёт своё произведение потребляемого тока на входное напряжение (т.е. мощность). Поэтому потребляемая мощность аппаратом при колебаниях сетевого напряжения всегда одинакова (при сварке на выставленном токе). При высоком напряжении он будет потреблять меньший ток, а при низком — большой.

- Наверх

- Вставить ник

#17 Sedoj

Отправлено 09 December 2012 19:07

Я пока ещё сам не знаю,чего икак это будет.Оборудование есть и аргон и п/автомат.

- Наверх

- Вставить ник

#18 Сергейб3

Отправлено 10 December 2012 08:31

При высоком напряжении он будет потреблять меньший ток, а при низком — большой.

Это из каких первоисточников такое умозаключение?

Частоту определяет генератор переключающий транзисторы, которые выпрямленный ток сетевого напряжения подают на определённое время (называемое шириной импульса)

Ну вот, из крайности в крайность.

Схема если мостовая, то регулировка осуществляется частотой, а когда косой мост, тогда скважностью импульса (по Вашему шириной).

На таких токах, частота имеет ограничение (примерно в 100кГц) их за магнитных свойств феррита.

Скважность то же не резиновая. Больше 50% быть не может.

- Наверх

- Вставить ник

#19 Isperyanc

Отправлено 10 December 2012 11:05

Это из каких первоисточников такое умозаключение?

Первоисточники сами по себе уже являются умозаключением определённых лиц. По импульсным источникам питания коммерческие первоисточники не у нас, у нас не сложилось. Коммерческим — продукт, в моём понимании, становится тогда, когда я по своим убеждениям и возможностям (финансовым и предложению в продаже) могу его купить. Когда в 91 году из-за низкого сетевого напряжения отечественные телевизоры несли в ремонт, то у них был оплавлен дроссель платы фильтра питания. При низком напряжении, не предусмотренном по паспорту, входной ток был больше расчётного для дросселя и он перегревался, а потреблял телевизор при этом одинаковую мощность, как и при нормальном сетевом напряжении.

Когда в 91 году из-за низкого сетевого напряжения отечественные телевизоры несли в ремонт, то у них был оплавлен дроссель платы фильтра питания. При низком напряжении, не предусмотренном по паспорту, входной ток был больше расчётного для дросселя и он перегревался, а потреблял телевизор при этом одинаковую мощность, как и при нормальном сетевом напряжении.

Ну вот

Я себе вроде как не противоречу, пытался объяснить, что регулировка осуществляется в зависимости от выставленного тока, вы тоже пишите про регулировку. Если варить одним электродом и не крутить регулятор, то мощность на дуге будет одинакова (если не впадать конечно в крайности — ток до упора и напругу на входе на колени). У меня инвертор варит 130-140 А при 140 В на входе без проблем. А какая схема конкретно в нём схема — значения для меня не имеет, мне главное чтобы он работал.

- Наверх

- Вставить ник

#20 Сергейб3

Отправлено 10 December 2012 11:45

При низком напряжении, не предусмотренном по паспорту, входной ток был больше расчётного для дросселя и он перегревался,

Про телевизоры, можете рассказывать например на форуме Monitor. Там как раз говорят про маломощные импульсные блоки питания имеющие обратные связи, для стабилизации выходного напряжения, вне зависимости от входного напряжения.Сварочный инвертор, это чуть другое.

Там как раз говорят про маломощные импульсные блоки питания имеющие обратные связи, для стабилизации выходного напряжения, вне зависимости от входного напряжения.Сварочный инвертор, это чуть другое.

У сварочного инвертора, падающая вольт-амперная характеристика.Ни о какой стабилизации выходного напряжения и речи быть не может.Упало сетевое напряжение в два раза, во столько же раз упадет и выходное.

У меня инвертор варит 130-140 А при 140 В на входе без проблем

Ой ли.

- Наверх

- Вставить ник

Медь — Температура плавления — Температура кипения

Автор

Медь — Температура плавления и кипения

Температура плавления меди 1084,61°2 9000.

Температура кипения меди 2927°C .

Обратите внимание, что эти точки связаны со стандартным атмосферным давлением.

Температура кипения – насыщение

В термодинамике насыщение определяет состояние, при котором смесь пара и жидкости может существовать вместе при данной температуре и давлении. Температура, при которой начинает происходить испарение (кипение) при данном давлении, называется температурой насыщения или точкой кипения . Давление, при котором начинается испарение (кипение) при данной температуре, называется давлением насыщения. Когда ее рассматривают как температуру обратного перехода из пара в жидкость, ее называют точкой конденсации.

Точка плавления

В термодинамике точка плавления определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии. Добавление тепла превратит твердое вещество в жидкость без изменения температуры. Температура плавления вещества зависит от давления и обычно указывается при стандартном давлении. Когда ее рассматривают как температуру обратного перехода от жидкого к твердому, ее называют точкой замерзания или точкой кристаллизации.

Температура плавления вещества зависит от давления и обычно указывается при стандартном давлении. Когда ее рассматривают как температуру обратного перехода от жидкого к твердому, ее называют точкой замерзания или точкой кристаллизации.

Первая теория, объясняющая механизм плавления в объеме, была предложена Линдеманном, который использовал колебание атомов в кристалле для объяснения плавления. Твердые тела похожи на жидкости тем, что оба находятся в конденсированном состоянии, а частицы находятся гораздо ближе друг к другу, чем частицы газа. Атомы в твердом теле тесно связаны друг с другом либо в правильной геометрической решетке (кристаллические твердые тела, которые включают металлы и обычный лед), либо в неправильной (аморфное твердое тело, такое как обычное оконное стекло), и обычно имеют низкую энергию. движение отдельных атомов , ионов или молекул в твердом теле ограничено колебательным движением вокруг фиксированной точки. Когда твердое тело нагревается, его частицы вибрируют быстрее , поскольку твердое тело поглощает кинетическую энергию. В какой-то момент амплитуда колебаний становится настолько большой, что атомы начинают вторгаться в пространство своих ближайших соседей и возмущать их, и начинается процесс плавления. Точка плавления – это температура, при которой разрушающие вибрации частиц твердого тела преодолевают силы притяжения, действующие внутри твердого тела.

В какой-то момент амплитуда колебаний становится настолько большой, что атомы начинают вторгаться в пространство своих ближайших соседей и возмущать их, и начинается процесс плавления. Точка плавления – это температура, при которой разрушающие вибрации частиц твердого тела преодолевают силы притяжения, действующие внутри твердого тела.

Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

4

4 Предоставлено: Rensselaer/Koratkar

Предоставлено: Rensselaer/Koratkar Если сверху также есть доступ воздуха, это означает, что вода может кипеть как сверху, так и снизу.

Если сверху также есть доступ воздуха, это означает, что вода может кипеть как сверху, так и снизу. Это было в 6 раз больше для поверхности, покрытой медными наностержнями, чем для чистой поверхности меди.

Это было в 6 раз больше для поверхности, покрытой медными наностержнями, чем для чистой поверхности меди. Кораткар говорит, что наностержни можно использовать в чайниках, чтобы значительно снизить потребление энергии. Более высокотехнологичные приложения могут включать охлаждение интегральных схем и компьютерных чипов, которые используют медь в качестве соединений.

Кораткар говорит, что наностержни можно использовать в чайниках, чтобы значительно снизить потребление энергии. Более высокотехнологичные приложения могут включать охлаждение интегральных схем и компьютерных чипов, которые используют медь в качестве соединений. Пожалуйста, включите JavaScript, чтобы получить доступ ко всем функциям сайта.

Пожалуйста, включите JavaScript, чтобы получить доступ ко всем функциям сайта.

Это потому, что он очень хорошо проводит тепло и электричество, и его можно втянуть в провода. Он также используется в строительстве (например, кровля и сантехника) и в промышленном оборудовании (например, в теплообменниках).

Это потому, что он очень хорошо проводит тепло и электричество, и его можно втянуть в провода. Он также используется в строительстве (например, кровля и сантехника) и в промышленном оборудовании (например, в теплообменниках). Медь получают из этих руд и минералов плавлением, выщелачиванием и электролизом. Основными производителями меди являются Чили, Перу и Китай.

Медь получают из этих руд и минералов плавлением, выщелачиванием и электролизом. Основными производителями меди являются Чили, Перу и Китай.

482

482 930

930 3

3

Но мы даже не называем это медью.

Но мы даже не называем это медью. Он может быть наименьшим для всех необходимых микроэлементов. Вероятно, поэтому он широко используется в качестве пестицида, фунгицида и альгицида, потому что такие небольшие количества могут выполнять свою работу.

Он может быть наименьшим для всех необходимых микроэлементов. Вероятно, поэтому он широко используется в качестве пестицида, фунгицида и альгицида, потому что такие небольшие количества могут выполнять свою работу. В следующий раз мы будем углубляться в открытие элемента с очень огненным темпераментом.

В следующий раз мы будем углубляться в открытие элемента с очень огненным темпераментом. com. Дополнительную информацию и другие эпизоды химии в ее стихии можно найти на нашем веб-сайте chemistryworld.org/elements.

com. Дополнительную информацию и другие эпизоды химии в ее стихии можно найти на нашем веб-сайте chemistryworld.org/elements.