Рубанки

Рубанки

Процесс строгания заключается в сравнивании поверхности древесины или придании ей определенной формы за счет снятия тонкого слоя (стружки) специальными резцами (железками).

Железки закрепляют в деревянные или металлические корпуса и только в циклях предпочитают обходиться без специальных оправок. В общем случае инструменты для строгания называют стругами. К ним относятся рубанки, фуганки, цикли и т. д.

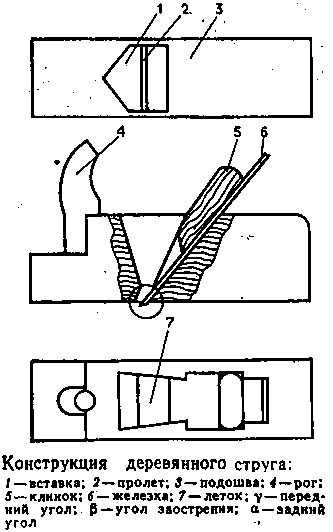

рис.1

Наиболее распространенным является струг с деревянной колодкой (рис. 1), в которой закрепляют железку 6 (резец) с помощью клинка 5. Некоторые струги имеют в передней части деревянный рог 4, а у некоторых (фуганков) за железкой укреплена ручка. Инструментами с этими деталями пользоваться более удобно.

Часть колодки, соприкасающуюся с обрабатываемой поверхностью, называют подошвой 3. Переднюю часть колодки называют лобовой заднюю—тыльной.

Отверстие, в котором устанавливают железку, называют леток 7, а прорезь, которой леток выходит на подошву,— пролет 2. Через пролет железка выступает за пределы подошвы своей режущей кромкой. Ширина пролета колеблется от 5 до 9 мм в зависимости от назначения струга.

Железки рубанков делают из инструментальной стали, а затем закаливают. Железки бывают цельные и наварные. У наварных железок высококачественная сталь расположена только в рабочей зоне в виде приваренной пластинки.

В стругах для грубого строгания лезвие железки. выступает за подошву на 1—3 мм, а в стругах для чистого строгания и зачистки—на 0,1—0,3 мм. Примерно такой толщины получается снимаемая стружка. Еще более тонкую стружку получают при циклевании.

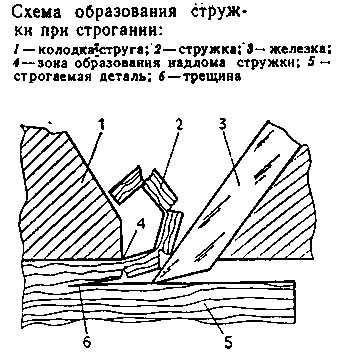

рис.2

В стругах обычной конструкции процесс образования стружки схематично изображен на рис. 2. При движении колодки струга 1 железка 3 отщепляет слой древесины, т. е. стружку 2 от детали 5. Стружка надвигается на наклонную плоскость. железки и в какой-то момент ломается в зоне 4. При этом происходит развитие трещины 6 и образование нового элемента стружки.

Нетрудно заметить большую роль в стружкообразовании размеров пролета 2 (см. рис. 1). Чем меньше пролет и чем меньше толщина сострагиваемой стружки, тем чище будет строгаемая поверхность. Большое значение имеет также геометрия режущей кромки железки. Величины переднего γ и заднего α углов, а также угла заострения β для разных стругов различны. Рассмотренный процесс стружкообразования показал, что в зоне излома стружки происходит интенсивный износ подошвы. Поэтому вокруг пролета делают вставку 1 из очень твердой древесины.

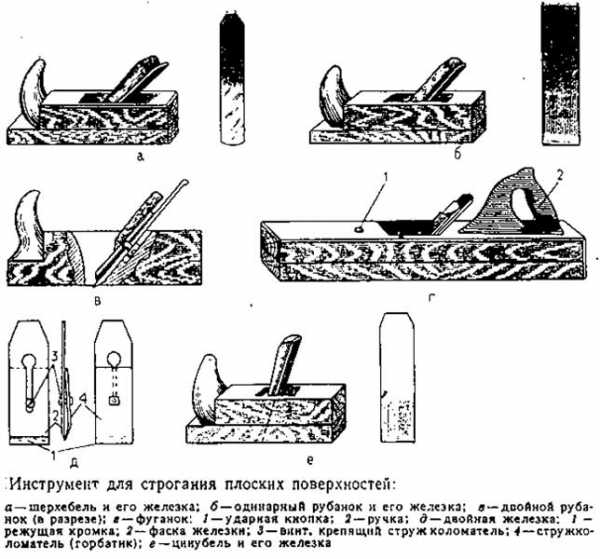

рис.3

Шерхебель (рис. 3, а) применяют для первоначального грубого строгания досок и заготовок. Железку в шерхебеле выпускают за плоскость подошвы до 3 мм. Железка имеет овальную режущую кромку, снимает толстую стружку и оставляет на обрабатываемой поверхности довольно глубокие ложбинки. Овальность режущей кромки позволяет строгать шерхебелем в направлении поперек волокон без их продольного разрыва.

Рубанок одинарный (рис. 3, б) применяют для выравнивания поверхности после строгания шерхебелем. Лезвие железки прямое, но края режущей кромки имеют небольшой радиус закругления для того, чтобы они при строгании не задирали древесину и не оставляли на ней следов.

Рубанок двойной (рис. 3, в) отличается от одинарного рубанка тем, что имеет стружколоматель (горбатик). Нижнюю кромку стружколомателя располагают параллельно режущей кромке железки на расстоянии 0,2—2 мм от нее. Чем ближе нижняя кромка стружколомателя к режущей кромке железки, тем чище строгание.

Двойной рубанок применяют для чистового строгания, зачистки задиров и свилеватых мест. Двигая рубанком под углом 30—40° к его продольной оси, можно застрагивать торцы.

Шлифтик отличается от двойного рубанка укороченной колодкой и увеличенным углом присадки, т. е. углом наклона железки к подошве рубанка. Шлифтиком застрагивают задиры, свилеватые места и торцы.

Фуганок(рис. 3, г) применяют для точной обработки больших плоскостей, для выравнивания (сфуговывания) кромок. Железка (рис. 3, д) у фуганка двойная, а колодка превышает длину рубанка в 2—3 раза. В переднюю часть колодки вклеивают невысокую вставку, которая служит для выбивания железки из летка. Вставку называют ударной кнопкой. Укороченный фуганок называют полуфуганком.

Цинубель (рис. 3, е)—это рубанок с одинарной железкой, режущая кромка которой со стороны, противоположной фаске, покрыта мелкой насечкой. Насечку выполняют на строгальном станке до закаливания железки. Насечка, выходя на режущую кромку, создает на ней зубчики. При строганин цинубелем, зубчики снимают каждый свою очень узкую (0,8—1 мм шириной) стружку. В результате поверхность становится рифленой, что чрезвычайно важно при фанеровании и при склеивании очень твердых пород древесины. Кроме того, при строганин свилеватой поверхности твердых пород (красное дерево и особенно черное дерево) цинубель может заменить рубанок. Но после цинубления поверхность зачищают циклей.

В связи со сложностью изготовления железки цинубеля известны попытки заменить ее куском ножовочного полотна от пилки по металлу. Этот кусок пилки затачивают с одной стороны и зажимают между железкой и стружколомателем двойного рубанка.

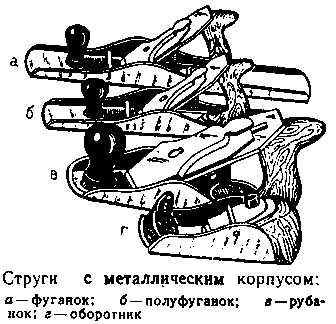

рис.4

В продаже имеются струги с металлическим корпусом (рис. 4). В этих инструментах возможно регулирование не только положения стружколомателя по отношению к железке но и ширины пролета. Особенно удобны в работе с твердыми породами древесины полуфуганки (рис. 4, б). Широко применяют маленький металлический рубанок— оборотник (см. рис. 4, г), у которого железку поворачивают фаской наружу Оборотники имеют большой передний угол и применяются для чистового строгания.

Основные геометрические параметры стругов в значительной степени зависят от их вида (табл. 2).

Острая часть режущей кромки железки представляет собой закругленное ребро. Правильно заточить железку—это значит довести радиус закругления режущей кромки до минимума.

Первый раз заточить железку, придавая ей необходимый угол заострения, можно на электроточиле, но следует или пользоваться малооборотными точилами, или прижимать железку к точильному кругу на очень короткое время. Трение железки об абразив сильно ее разогревает. Нельзя допускать, чтобы на фаске железки появился сине-фиолетовый оттенок. Это говорит о том, что сталь железки перегревается и есть опасность ее отжига, ведущего к резкому снижению твердости. Точат железки только со стороны фаски.

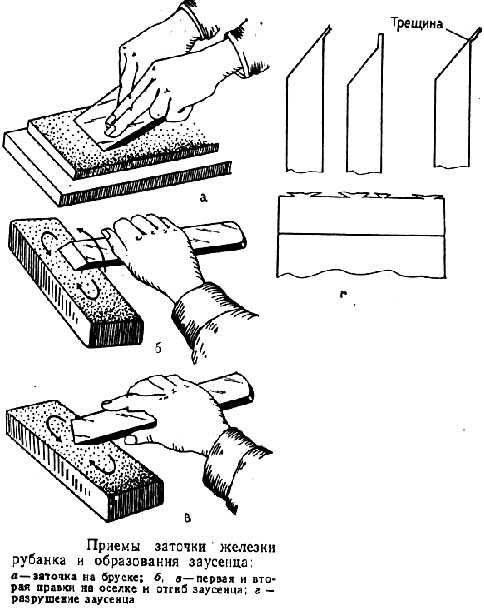

рис.5

На бруске железку затачивают прямолинейными или круговыми движениями (рис. 5, а), удерживая ее двумя руками. Брусок для удобства помещают на подставку в специально выдолбленное для него гнездо. Брусок необходимо смачивать водой для охлаждения затачиваемой железки, вода также препятствует «засаливанию» бруска, удлиняя срок его службы.

Железка должна прилегать к плоскости бруска всей фаской. Для этого необходимо следить за постоянным углом наклона железки к бруску. Заточку на брусках ведут до тех пор, пока на противоположной стороне режущей кромки не появится равномерный тонкий заусенец. После появления заусенца железки правят, т. е. затачивают на мелкозернистых брусках, которые называют оселками. В первом заходе заусенец частично стачивается, а частично отгибается в сторону фаски (рис. 5, б). Во «втором заходе (рис. 5, в) заусенец также частично стачивается и частично отгибается. Перегибы заусенца ведут или к полному его стачиванию (при относительно пластичных сталях) или к образованию трещин в основании заусенца и его раскрашиванию. На рис. 5 дано увеличенное изображение разрушающегося заусенца. Этот момент можно определить, если не нажимая провести большим пальцем по острию кромки. Остатки заусенца будут «схватывать» кожу пальца. После заточки полезно провести жалом железки по сучку или куску твердой древесины. Остатки заусенца сойдут. Еще несколько движений на оселке приведут железку в рабочее состояние.

Опытные мастера в конце заточки заменяют оселок на брусок шлифованного мрамора. Они считают, что качество заточки при этом улучшается.

Перед строганием и, конечно, после заточки инструмент необходимо наладить, т. е. установить железки на необходимую толщину стружки.

Правильность установки железки определяют просмотром на глаз и пробным строганием. Для пробного строгания следует брать такой же материал, что и для обрабатываемой детали. Лезвие железки должно выглядеть как тонкая ровная нитка, выступающая над подошвой на 0,2—0,3 мм Перекос железки необходимо устранить при ее установке. Если это не удается, то железку следует переточить.

При сборке, разборке и наладке стругов их следует держать в левой руке, поддерживая железку большим пальцем через клинок. Железку выколачивают, ударяя киянкой по тыльной части колодки. Выпускают железку или легкими ударами по ней самой, или по лобовой части колодки. Закрепляют железку легкими ударами молотка по торцу клинка.

Перед началом строгания деталь осматривают для определения направления волокон и годичных слоев. Строгание всегда производят по слою, иначе может получиться задир волокон. Если направление слоев определить трудно, то первые пробные движения рубанка следует производить осторожно, чтобы не задрать поверхность.

Строгаемая деталь должна быть крепко зажата в тисках верстака или иметь надежный упор. Рубанок следует держать правильно и крепко. Стоять надо вполоборота к верстаку, корпус немного наклонить вперед. Строгание производят только движением рук: чем меньше движется корпус рабочего, тем меньше усталость. Строгают любым инструментом на полный размах рук (если деталь достаточно велика) с равномерным нажимом.

Циклевание также является процессом строгания.

Цикля представляет собой тонкую (от 0,7 до 1 мм) стальную пластинку шириной 25—30 мм из пружинной стальной ленты.

рис.6

Приведение цикли в рабочее состояние называют наводкой цикли. Рабочую кромку цикли затачивают под прямым углом, при этом образуется два острых прямоугольных ребра. Одно или оба ребра заваливают (наводят), проводя по ним ребром наводки (рис. 6, а). В результате на кромке образуется очень тонкий заусенец—само лезвие (рис. 6, б). При небольшом наклоне цикли заусенец будет снимать очень тонкую стружку. Движения, совершаемые циклей, должны совпадать с направлением слоев. Иногда (при циклевании дек) допускается движение цикли под углом до 45° к направлению слоя. В качестве наводки для цикли можно использовать старый напильник.

guitarmasters.ru

Делаем фуганок своими руками: ручной и фуговальный станок

Для выполнения различных столярных и плотницких работ всегда необходимы различные инструменты. У каждого мастера, да и у любителя «повозиться» с древесиной, под рукой должны быть различные стамески, ножи, пилы, рубанки и другие приспособления.

При этом очень часто настоящие профессионалы предпочитают инструмент, выполненный своими руками или под заказ. В этом случае работа точно будет выполнена качественно и с минимальными затратами сил.

А как, например, можно сделать фуганок своими руками? Что для этого необходимо и каковы этапы выполнения подобной задачи?

Что такое и для чего нужен фуганок

Первоначально следует понять, для достижения каких целей необходимо использовать фуганок. От этого будет зависеть общие понятия по его созданию своими руками. Этот инструмент просто необходим, при отделке деревянных заготовок с большими размерами.

Главное отличие ручного фуганка от рубанка — это его больший размер

Конструкция фуганка сильно напоминает устройство универсального рубанка. Главным отличием, наряду с большим размером, является установка двойного ножа. Он фиксируется при помощи специальной пробки, которая расположена в передней части конструкции. Для удобства работы рубанок оснащается рукояткой, расположенной позади ножа.

Для выравнивания фуганком проводят по поверхности деревянной заготовки. При этом вначале работы стружка будет получаться рванной. Но в этом нет ничего страшного. Постепенно стружка будет становиться ровной и непрерывной. Именно это будет означать, что заготовка достигла нужно ровности.

Очень часто для дальнейшей работы специалисты меняют фуганок, на полуфуганок. Его устройства не отличается от своего старшего собрата. Главным отличием являются меньшие размеры. Это позволяет обрабатывать поверхность более качественно.

Но современные мастера редко пользуются простым фуганком. Удобней применять электрический вариант, смонтированный в виде станка. Такое устройство позволяет значительно ускорить обработку деревянных деталей. При этом качество не теряется, а наоборот улучшается.

Отличие фуговального станка от простого фуганка или рубанка состоит в способе его использовании. В этом случае сама установка остается на месте, а мастер двигает заготовку. При прохождении по двигающемуся валу с ножами с деревянной детали снимается слой в 1-2 миллиметра. В результате заготовка получается с идеально ровной поверхностью.

Делаем ручной вариант фуганка

Если вы любите все делать своими руками, в том числе и обрабатывать деревянную заготовку ручным фуганком, то можно легко сделать этот инструмент самостоятельно. Вначале подготовьте деревянный брусок. Его размеры должны совпадать с будущим фуганком. Брусок нужно брать из твердых пород древесины, например, лиственницы или дуба. Чем прочнее будет заготовка, тем дольше прослужит ваш рубанок.

При производстве следует учитывать некоторые рекомендации по размерам будущего инструмента. Специалисты рекомендуют использовать следующие параметры:

- чаще всего длина фуганка составляет 60-70 сантиметров. Конечно, этот параметр вы выбираете сами, все будет зависеть от того, каким инструментом вам удобней пользоваться;

- для заготовки берется брус с нужной вам длиною, с шириной в 76 миллиметров, и с высотой в 70 миллиметров;

- размер ножа должен составлять 200 на 65 миллиметров;

- чтобы ручка была удобной, ее высота делается минимум в 10 сантиметров.

При помощи стамески в бруске пробивается сквозное квадратное отверстие. При этом его боковые стороны должны быть расположены под углом в 45 градусов. В это отверстие будет вставляться нож. Сам брусок должен иметь идеально ровную нижнюю поверхность. Ведь именно по ней и будет выравниваться будущая заготовка.

При выборе ножа для фуганка стоит обращать внимание на прямоугольные и прочные модели. Во многих специализированных магазинах можно найти большой ассортимент подобной продукции. Нож вставляется и фиксируется в проделанном проеме.

Далее, устанавливается тонкая деревянная пластина (которая будет играть роль клина). Затем, следует установить ударную пробку. Для этого выбирается место посередине между краем отверстия и передним краем самого фуганка. На этом основная рабочая часть готова к использованию.

Но работать таким инструментом будет сложно. Для удобства обязательно необходимо приделать ручку. Ее форма должна идеально подходить под вашу руку, поэтому делается она индивидуально. Для изготовления ручки можно использовать многослойную фанеру.

Для еще большего удобства использования вашего нового фуганка, можно дополнительно установить вторую ручку. Также некоторые модели оснащаются двумя лезвиями. Но это будет зависеть от ваших личных предпочтений. Самое главное, чтобы перед работой лезвие ножа не выступала за нижнюю сторону инструмента более чем на один миллиметр.

Электрический рубанок

Сделать самодельный фуганок – это несложная задача. С такой работой может справиться любой, тем более, если он любит работать с деревом. А наличие такого оборудования в мастерской значительно расширит возможности мастера и облегчит его работу.

Для того чтобы изготовить фуговальный станок вначале нужно подготовить требуемые материалы и инструменты. Для работы вам понадобятся:

- ножовка для выпиливания заготовок;

- молоток;

- столярная стамеска;

- деревянные бруски из прочного материала. Лучшим вариантом будет детали из лиственницы или дуба;

- фанера, желательно многослойная;

- болты с гайками.

Все эти материалы и инструменты вы легко найдете в своей мастерской. Но самым важным и главным устройством, которое вам понадобится для создания фуганка своими руками, является электрический рубанок. Именно он и будет выполнять всю работу.

Для изготовления фуговального станка вполне сгодится старенький электрорубанок

При этом не стоит бежать в магазин за новым инструментом, для фуговального станка вполне подойдет уже бывшее в употребление устройство.

Очень часто современные электрорубанки делают с корпусом из пластика. Такие инструменты стоят дешевле, и к тому же удобней в работе. Но такой корпус после длительного использования начинает трескаться и расшатываться. Такие инструменты использовать в работе уже неудобно, но вот для фуговального станка он вполне сгодится.

Главное, чтобы вал с ножами и электродвигатель были в хорошем рабочем состоянии. Нам нужно только перевернуть старый электрорубанок вверх ногами и закрепить на своем месте.

В этом видео вы наглядно увидите как из фанеры сделать небольшой фуговальный станок из старого электрорубанка.

Видео: Самодельный фуганок из электрорубанка

Существуют еще некоторые требования к электрическому рубанку, которые помогут существенно облегчить вашу задачу.

В первую очередь стоит присмотреться к самой конструкции. Современные производители выпускают некоторые модели, которые уже приспособлены для наших целей. Если у вас именно такой вариант, то ваш фуговальный станок получится наиболее производительный.

Кроме этого, стоит обращать внимание на ширину строгания. Как правило, у большинства современных электрорубанков она составляет 82 миллиметра. Такой ширины для полноценного фуговального станка довольно мало.

Лучшим вариантом будет использования электрического рубанка с шириной строгания в 100 или даже 110 миллиметров. В этом случае за раз вы сможете прогонять заготовки шириной в 10 сантиметров.

Но довольно часто есть необходимость обрабатывать более широкие доски. В этом случае каждую заготовку придется прогонять через фуговальный станок по нескольку раз. Это может существенно снизить вашу производительность. Многие мастера вместо электрического рубанка используют станок со встроенным специальным валом.

Стационарный фуговальный станок

Такой вариант фуговального устройства довольно мощный и производительный, но не лишен своих недостатков.

Во-первых, сам специальный вал – это довольно дорогая деталь. Его стоимость может составить до половины всех расходов на сборку фуговального станка.

Во-вторых, кроме вала вам придется приобрести и довольно мощный электродвигатель, а также предусмотреть механизм передачи крутящегося момента. Все это потребует от вас определенных знаний и умений, ну и конечно финансовых вложений.

Как сделать фуговальный станок самостоятельно

Первым делом необходимо подготовить проект будущего станка. В нем учитываются размеры имеющегося старого электрорубанка.

Под него делается чертеж деревянного ящика, и подгоняются по размерам листы фанеры. Расчеты нужно делать внимательно, чтобы при создании станка все прошло гладко, и само устройство работало эффективно.

Первым делом делается корпус из деревянных брусьев. Он будет представлять собой обычный ящик без дна. Далее, сверху прибивается лист фанеры. В нем проделывается отверстие, по размеру соответствующее размерам используемого в конструкции электрорубанка.

Далее, по обеим сторонам от прорези крепится еще два листа фанеры. При этом их толщина должна отличаться на один-два миллиметра. Первая лист, тот который тонкий, будет служить подающей поверхности. Второй, толстый лист фанеры, будет являться принимающей стороной. Заготовка подается на вращающийся вал электрорубанка с тонкой стороны, а выходит на более толстую.

Далее, достаточно закрепить на своем месте электрорубанок и сделать выключатель. Для этого используются болты с гайками. Выключатель можно использовать обычный бытовой. Если есть желание и возможность, то можно установить кнопку. При этом выключатель должен полностью обесточивать фуговальный станок.

В итоге у вас в мастерской появится полноценный электрический фуганок или фуговальный станок. С его помощью вы сможете быстрее и с меньшими усилиями обрабатывать большие деревянные заготовки. Такое устройство обойдется дешевле, чем заводской вариант. Но при этом он будет выполнять свою работу не хуже покупного варианта. А значит, у вас появиться больше возможностей делать красивые деревянные изделия, которые станут украшением вашего дома или будут приносить доход семье.

В этом видео вы увидите интересное решение по изготовлению вертикального фуговального станка из электрорубанка.

Видео: Самодельный фуганок из ручного электрорубанка

Меры безопасности при использовании фуговального станка

Безопасность здоровья при проведении любых работ – это очень важное занятие. Не стало исключением и использование фуговального станка. Такое приспособление требует особого внимания.

Специалисты рекомендуют при работе на самодельном (да и на заводском варианте) фуговальном станке соблюдать следующие рекомендации:

- в первую очередь не начинайте подачу заготовки, пока вал электрорубанка не наберет максимальное количество оборотов;

- если во время работы вам необходимо очистить станок от накопившейся стружки, то вначале нужно остановить его и обесточить. Только после полного прекращения вращения вала можно приступать к удалению стружки. То же самое касается и профилактической смазки или других подобных работ;

- если вам необходимо обработать деталь с малыми размерами (длина до 40 сантиметров и ширина до 5 сантиметров), то делать это нужно с использованием специального упора. Он крепится неподвижно на рабочем столе фуговального станка;

- лучше всего оборудовать станок защитным кожухом. При поступательном движении заготовки он будет открываться, а при прекращении подачи материала закрываться.

Очень важно обеспечить рабочее место хорошим освещением. Это требования касается не только столярных, но и всех других видах работ. Не стоит что-то делать «впотьмах», это неминуемо приведет к получению травм. Соблюдая эти несложные меры предосторожности, вы будете получать от работы только удовольствие.

teremizbrusa.ru

Рубанок, виды рубанков, особенности рубанков.

Рубанок относится к инструментам для строгания деревянных изделий. Как правило, это ручной инструмент. С его помощью поверхностям придают нужную шероховатость, плоскостность, прямолинейность, формы. Уменьшают размеры изделий и создают в них протяженные выемки. Работа его заключается в снятии стружки определенной толщины при каждом проходе по поверхности детали. Величину ее регулируют, выдвигая или вдвигая в прорезь резец.

Рубанок относится к инструментам для строгания деревянных изделий. Как правило, это ручной инструмент. С его помощью поверхностям придают нужную шероховатость, плоскостность, прямолинейность, формы. Уменьшают размеры изделий и создают в них протяженные выемки. Работа его заключается в снятии стружки определенной толщины при каждом проходе по поверхности детали. Величину ее регулируют, выдвигая или вдвигая в прорезь резец.

Вначале детали рубанков делали из древесины. Главная их них называлась колодка, в прорези которой, с помощью клина, крепили резец. Затем колодки стали делать металлическими.

Владение изделием требует сноровки и квалификации. Работа с ним всегда напряженная, утомительная и малоэффективна. Поэтому разработаны и выпускаются электрические рубанки, отличающиеся большой производительностью. Именно они стали незаменимыми в условиях интенсивного производства.

Конструкция современного ручного рубанка содержит прорезь, резец, зажим, регуляторы глубины и равномерности резания, переднюю и заднюю ручки, стружколоматель, «лягушку» и упор для пальца. Прорезь служит для выпуска рабочей части резца и для вывода стружки. Резец является основным рабочим органом рубанка, имеет вид заостренной стальной пластины. Зажимом фиксируют резец на корпусе, а стружколоматель заворачивает выходящую из прорези стружку и ломает ее.

Управляют рубанком, держась за ручки. А «лягушкой» устанавливают резец под необходимым наклоном. Делают последнее отверткой, предварительно сняв резец.

Устройства имеют различные модификации. Это торцовый и доборный виды, фальцгебель, зензубель и шпунтубель.

У торцового изделия имеется специальное колесико, которым регулируют вылет ножа. Доборный отличается близким размещением резца к передней части и наличием трех рабочих плоскостей (снизу, слева и справа). Фальцгебелем подчищают фальцы, размещенные в труднодоступных местах. Для этого он снабжен дополнительным местом крепления ножа в передней части. У зензубеля возможна перестановка резца на левую или правую сторону. У шпунтубеля есть выступ под резцом, который стабилизирует положение ножа при выборке глубоких шпунтов.

Рубанки, по виду строгания, размеру колодок, угла расположения и профиля ножа бывают следующими: шерхебель, шуруп, медведка, полуфуганок или фуганок, шлифтик, отборник, цинубель, фальцгебель, цикля, шпунтубель, калевка, штабгобель, горбач и грунтубель.

Шерхебель имеет закругленный режущий конец ножа. Его применяют для предварительного грубого строгания (после обработки топором или распиловки) или если нужно снять слой древесины большой толщины.

Такую же работу, как и шерхебелем, делают с помощью шурупа. Отличается он более узким корпусом и ножом с закругленной режущей частью.

Медведка – это рубанок для чистовой обработки заготовки. Для этого колодка у него выполнена удлиненной и снабжена двумя боковыми ручками (и слева, и справа). Может иметь один или два резца.

У фуганка очень длинная колодка. Это позволяет отделывать начисто большие плоскости, в том числе под пригонку деталей и под заданный размер. Различают также полуфуганок, у которого меньше размеры.

Шлифтиком снимают стружки очень малой толщины, а цинубелем наносят на поверхность мелкие дорожник в местах последующего склеивания деталей.

Отборником (или зензубелем) выбирают в элементах четверти, а фальцгебелем их зачищают.

Шпунтубель применяют для создания шпунтовых соединений.

Цикля служит для чистовой обработки (циклевки) поверхностей под нанесение грунтовок. При пользовании ею, в отличие от шлифования, в толще обрабатываемой детали не остаются частицы абразива. После циклевки обрабатываемая плоскость древесины остается чистой. Работа циклей очень трудоемкая. Но ею можно снимать тонкую стружку и сделать поверхность с высокой ровностью.

Калевкой обрабатывают фигурные поверхности на лицевой части деталей. Горбачом, у которого колодка сделана криволинейной, – вогнутые и выпуклые.

Кромка резца у штабгобеля закруглена, что дает возможность придавать такую же форму обрабатываемым деталям.

Грунтубелем устраивают в толще древесины пазы трапециевидного сечения. Причем делают это поперек направления волокон. Резец у него выполнен крючкообразным и расположен сбоку. Работают им после того, как паз по бокам пропиливают «наградкой», а древесину внутри выберают долотом. Рубанком такого типа только зачищают дно паза.

lepata.ru

Ручной рубанок виды, назначение, заточка рубанка

Шлифтик применяется для удаления самых незначительных неровностей, берет очень тонкую стружку и применяется для самой чистой отделки поверхности.

Шлифтик – короткий двойной рубанок с очень узким пролетом (не более 5 мм), вынесенным несколько вперед. Угол заточки 23°, угол установки 50°.

Для обработки дельта-древесины требуются железки повышенной стойкости· (твердость не менее 60-63 по Роквеллу). Угол посадки железки 80°, угол заточки 35-40°, ширина железки 40 – 45 мм.

Фуганок (рис. 277) имеет большую тяжелую колодку – длиной 700 мм, шириной 85 мм и высотой 75 мм с ручкой на заднем конце. В передней части колодки фуганка сверху устанавливается невысокая цилиндрическая вставка – пробка, служащая для точной установки железки фуганка по высоте (при легком ударе молотком по пробке железка слегка подается вперед). Железка бывает одинарная или чаще двойная размером 200×65 мм. Угол заточки 23°1, угол установки 45°, ширина пролета 9 мм. Фуганок применяется для окончательной строжки и выравнивания (футовки) больших плоскостей и длинных кромок, когда требуется получить точную по линейке поверхность.

Американский рубанок (рис. 278) имеет стальную или чугунную колодку. Преимуществом его является простота и удобство закрепления железки, недостатком – повышенное трение между металлом и обрабатываемой поверхностью древесины и в связи с этим несколько большее усилие при строгании. Железка устанавливается фаской вперед. Установка ее регулируется винтом. Рекомендуется угол заточки железок для рубанков и фуганков в 30-35°.

Американские рубанки встречаются с железкой, имеющей прямое или косое лезвие.

Рис. 276. Рубанок двойной.

Простота установки железки и портативность делают американские рубанки очень удобными в работе, особенно при обработке торцевых поверхностей.

Рис. 277. Фуганок.

Размеры рубанков: длина от 57 до 175 мм, ширина ножа от 25 до 40 мм; вес от 150 до 600 г.

Чрезвычайно удобны при столярно – сборочных работах мелкие рубанки длиной до 57 мм.

Рис. 278. Американский рубанок.

Американский фуганок имеет почти такую же форму как и рубанок, и отличается от него размерами и тем, что имеет сзади ручку, а впереди деревянный штифт. Размеры фуганка: длина 290-380 мм, ширина 45-60 мм·, вес 2-2,5 кг.

Горбатик (рис. 279), или горбач, представляет собой рубанок, имеющий колодку с выгнутой или вогнутой подошвой. Длина колодок в зависимости от назначения – от 100 до 240 мм. Железка обычная, двойная рубаночная размером 180×50 мм. Применяется для обработки кривых поверхностей. Кривизна подошвы колодки подбирается в соответствии с обрабатываемой поверхностью.

Стружка тотчас же после отделения, натыкаясь на язычок, загибается почти под прямым углом и переламывается. Поэтому отщепления стружки не происходит и поверхность при строгании получается очень чистой.

Угол заточки железки 23°, угол установки 45°, ширина пролета 9 мм. Кромка горбатика должна быть параллельна режущей кромке и отстоять от нее на 0,5-1,5 мм. Величина этого расстояния зависит от толщины снимаемой стружки. Применяется двойной рубанок для чистовой отделки поверхности.

Американский переставной горбатик (рис. 280). Подошва рубанка – гибкая стальная лента, которой при помощи винта можно придавать кривизну произвольного радиуса, делая ее или выпуклой или вогнутой по желанию. Размеры: длина 255 мм, ширина железки 44 мм. Очень удобен для обработки кривых поверхностей (кромок шпангоутов. поверхностей болванов и т. д.).

Цинубель (рис. 281) представляет собой струг с деревянной колодкой и железкой, имеющей рифленую лицевую (переднюю) плоскость. Размеры колодки 200 × 60 × 60 .им. Железка размером 180 × 50 мм имеет рифленую переднюю поверхность (рис. 282). Рифленость трехгранная, шаг-1 мм, глубина 0,5 мм, угол при вершине рифленки – 45°.Цинубель применяют для строгания свилеватой древесины, образования ворса под наклейку материи и т. д.

Угол установки железки 80°, угол заточки 30-35°, ширина пролета 7 м.и. Заточка железки производится только с затылка. Правка оселком не производится. Для удаления заусенцев отточенную железку заколачивают несколько раз в торец мягкой древесины на глубину 2-3 мм.

Благодаря рифлености лезвия железки на поверхности, обработанной цинубелем, получаются неглубокие бороздки или ворс.

Зензубель (рис. 283). Колодка узкая с летком без щек. Размер колодки: длина 200 мм, ширина 20 леи, высота 60 м.и. Железка в виде лопатки с широким лезвием и узким хвостовиком (рис. 284). Размер железки: длина 180 мм, ширина в лезвии 20 мм, ширина хвостовика 7 мм. Железка имеет или прямое лезвие и устанавливается нормально к оси колодки или скошенное лезвие и устанавливается под углом 13°30’ к оси колодки. Зензубель с косой железкой называют косолицым зензубелем.

Угол заточки железки 23°, ширина пролета 7 мм. Зензубель применяют для отбора в досках и брусках прямоугольных угловых частей, так называемых четвертей.

Рис. 279. Горбатик.

Рис. 280. Американский переставной горбатик.

Рис. 281. Цинубель.

Рис. 282. Железка цинубеля.

Рис. 283. Зензубель.

Рис. 284. Железка зензубеля. а-прямая, б-косая.

Калевка — рубанок с двумя железками для обработки поверхности по профилю, представляющему простое сочетание кривых линий (рис. 290).

Рис. 285. Фальцхебель.

Рис. 286. Нутхебель (шпунтубель).

Рис. 287. Федерхебель

Рис. 288. Железка шпунтубеля.

Форма колодки нутхебеля и федер – хебеля соответствует профилю железки (рис. 288).

Рис. 289. Штапик

Штапик, или полуштапик (рис. 289),- рубанок для обработки кромки по полуокружности или по сегменту.

Фальцхебель (рис. 285) является видоизменением зензубеля и отличается от последнего тем, что подошва колодки имеет ступенчатые упоры. Размеры колодки: длина 250 мм, ширина 30 мм, высота 80 мм. Размер железки 180×15 мм. Как и зензубель, фальцхебель встречается с железкой, имеющей прямое или косое лезвие.

Угол заточки железки 23°, угол установки 45°, ширина пролета 9 мм.

Применяется для выборки фальца.

Шпунтубель, или пазник, применяется для оформления пазов прямоугольного сечения на заданном расстоянии от края бруска или доски при обработке их для соединения в шпунт. Шпунтубель бывает двух видов: нутхебель (рис.286) для выборки паза и федерхебель (рис. 287) для обработки гребня.

Рис. 290. Калевка.

Рис. 291. Образцы поверхности, обработанной галтелью.

Рис. 292. Ручной стружок.

Галтель – рубанок для обработки поверхностей по сложному профилю, Подошва колодки галтели или калевки имеет форму, соответствующую профилю железки, т. е. профилю обрабатываемой поверхности.

Ручной стружок (рис. 292) представляет собой металлическую оправу с двумя ручками, в середине которой закрепляется небольшой резец, шириной от 30 до 60 мм. Расстояние между концами ручек – 230-250 мм. Применяется для сглаживания и отделки переходов с резким изменением кривизны. Очень удобен при отделке и изготовлении моделей для продувки.

Цикли. Для последней доводки и зачистки деталей применяют циклю – тонкую стальную пластинку, толщиной около 1 мм, длиной примерно 120 мм и шириной около 60 мм.

Режущей частью цикли является заусенец, образующийся при сглаживании кромки цикли пластью стамески.

Цикли изготовляются обычно из старого полотна ленточной пилы и имеют различную форму.

Ручной строгальный инструмент встречается весьма разнообразных размеров.

Размеры и формы шерхебеля, рубанка одинарного и двойного фуганка, зензубеля и фальцхебеля стандартизованы (ОСТ 90085-40).

представляющему сочетание прямых и кривых линий (рис. 291), с соответствующим набором железок в колодке.

brigadeer.ru

Что такое фуганок и как правильно выбрать подходящую модель. Обзор популярных моделей фуговальных станков.

Фуга́нок (от нем. Fugbank) предназначен для окончательной обработки древесины. Его используют тогда, когда возникает необходимость выровнять поверхность большого размера, а также для прифуговки кромок у длинных деталей. Конструктивно представляет собой длинный рубанок с двойным ножом. В передней части колодки фуганка установлена пробка, предназначенная для ослабления крепления ножа путём удара по ней киянкой. Колодка фуганка снабжается ручкой, которая размещается позади ножа. ]]> ]]>

]]>Что такое фуговальный станок?

Фуганок – ручной столярный инструмент, предназначенный для окончательного чистового строгания; выравнивания больших поверхностей; прифуговки (пригонки) отдельных деталей. Конструктивно устроен как длинный рубанок с двойным ножом.

Рубанок — инструмент для ручного строгания древесины, состоящий из деревянной или металлические колодки, резца и клина. Древнейшие рубанки найдены в Помпеях и относятся к 1 в. н. э. В древности и в средние века рубанок применялся мало, основным орудием для строгания был Скобель. Широкое распространение рубанка началось в 15—16 вв. В зависимости от вида строгания (плоского, профильного), размера колодок, профиля и угла присадки резца различают следующие : шерхебель — для плоского грубого строгания с закруглённым лезвием резца; одинарный и двойной рубанок (со стружколомателем) и рубанок — медведку (удлинённый с двумя ручками) — для чистового строгания; фуганок и полуфуганок (отличается большой длиной колодки) — для чистового строгания, строжки больших плоскостей под линейку и пригонки деталей; шлифтик — для снятия особенно тонкой стружки; цинубель — для нанесения мелких дорожек на поверхностях деталей, предназначенных для склеивания; зензубель — для выборки четвертей; фальцгобель — для зачистки четвертей; шпунтубель — для выборки шпунта; грунтубель — для выборки трапециевидного паза поперёк волокон; калевка — для фигурной обработки лицевых поверхностей деталей; горбач (с криволинейной колодкой) — для обработки криволинейных поверхностей (выпуклой, вогнутой). Применяются ручные электрифицированные рубанки.

Фуговальные станки моделей J-126L, J-127L, J-168L. Надежны как скала. Готовы работать в Вашем цехе круглосуточно, принося прибыль. Отличный выбор для начинающего деревообработчика.

Отличительными особенностями данного фуговального станка являются: сбалансированная ножевая головка большого диаметра, уставленная на шарикоподшипниках, не требующих смазки; при запросе заказчика возможна установка дополнительной защиты; 100 мм выход для аспирационного шланга.

Технические особенности фуговальных станков:

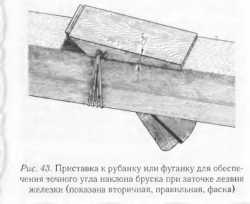

Боковая прижимная планка фуговального станка может быть зафиксирована в 3-х положениях: 45, 90 и 135 градусов, что дает возможность съема фасок под данными углами.

Столы с большой площадью поверхности поднимаются надежными силовыми пружинами. Управление пружинами осуществляется рычагом, расположенным так, чтобы оператор мог не менять свое рабочее положение. Удобное запирающее устройство препятствует случайным перемещениям стола.

Подпружиненное защитное приспособление открыто только при подаче заготовки и возвращается в исходное положение завершения фугования. Данная конструкция обеспечивает оператору максимальную защиту (фреза прикрыта все время).

Фуганок — ручной столярный инструмент, предназначенный:

— для окончательного чистового строгания;

— для выравнивания больших поверхностей; и

— для прифуговки (пригонки) отдельных деталей.

Фуганок устроен как длинный рубанок с двойным ножом.

Главное при строгании — правильно держать инструмент и не забывать приемы безопасной работы. В начале строгания правой рукой толкают инструмент вперед, а левой прижимают его к поверхности заготовки. Затем, не прекращая движения, уже двумя руками надавливают на фуганок. А в конце строгания колодку инструмента прижимают к заготовке только правой рукой. Так за несколько заходов выравнивают всю поверхность. А остальные правила работы такие же, как и при строгании рубанком.

Если во время строгания из летка появится сплошная тонкая стружка, надо прекратить фугование и проверить поверхность детали.

Как правильно подобрать фуговальный станок

Не смотря на то что фуганок – это наиболее простой станок из всего столярного парка, мы рекомендуем обратить внимание на ряд характеристик, которые хоть и не расскажут абсолютно всё о фуганке, но по крайней мере вы будете представлять о его возможностях, преимуществах и недостатках.

Перове с чего начнём это – конструкция станины. Она может быть литой чугунной, сварной с усилением конструкции виде рёбер жесткости; или сборной, что характерно для бытовых станков.

Производство станков с чугунной станиной было достоинством отечественного станкопрома, однако точность и качество исполнения таких станков оставляет желать лучшего.

Иногда для сварного станка применяют утяжеление: встраивают бетонную плиту в основание станка. Конечно это выход, если станок достаточно хорошо исполнен с технической точки зрения, однако не обладает должной массой для интенсивной и тяжёлой работы.

Далее – строгальный вал. Обратите внимание на ширину строгания, количество строгальных ножей на валу (чем их больше, тем чище будет производиться обработка), посмотрите на высоту ножа — она может быть 30 или 35 мм. Если у Вас уже есть фуганок, обратите внимание на эту характеристику с большим вниманием, чтобы не ставить себя заложником наличия разного вида строгальных ножей. Качество строгания зависит и от диаметра строгального вала. Чем больше строгальный фал, тем менее заметнее волны шероховатости, а следовательно, более качественнее изделие на выходе.

Регулировка стола на входе. Вот это очень важно, так как от этого зависит именно удобство эксплуатации станка. Конечно, самый простой вариант купить станок с блоком автоматической установки величины съёма, но это достаточно дорого! И поэтому обратите внимание как у станка производится регулировка стола на входе. Возможно следующее исполнение – маховик на станине станка, или рычаг под вх. столом. Как точно вы сможете регулировать? Что является индикатором: линейная шкала или механический цифровой датчик. Лучше, если вы сами в демонстрационном зале самостоятельно попробуете понастраивать станок на разную высоту съёма.

Мощность двигателя – не самая важная характеристика, однако на неё тоже важно обратить внимание. Чем выше мощность, тем лучше. Однако зачастую вполне достаточно и 4-х кВт для нормальной эксплуатации станка. А вот если двигатель имеет динамическое торможение, то это будет плюсом, как впрочем и плюсом к цене станка.

Размер строгального стола и упорная линейка. Размер строгального стола (читай общая длина столов) характеристика удобства, которая позволяет спокойно позиционировать обрабатываемую деталь. Если будите строгать фугу (узкую пласть доски) вам без упорной линейки не обойтись. Обратите внимание на ее основательность, как исполнено ее крепление. Если она наклоняется, то на какие углы, как фиксируются углы наклона.

Крепление автоподатчика. При обработке какого-то потока, то без автоподатчика Вам не обойтись. Вещ достаточно удобная. Может сначала вы и не будете ее использовать, однако обратите внимание на то есть ли места для крепления и электроподготовка станка под автоподатчик.

kazap.ru

Фуганок как идеальный инструмент для гладкого строгания + видео

Когда нужно привести доску или брус в идеальное состояние, по ситуации используется покупной или самодельный, ручной или электрический фуганок, станок фуговальный автоматический, либо верстачный вариант с ручной подачей.

Какой вид может принять ручной фуганок?

Почти в каждой мастерской рубанок занимает не последнее место. Однако далеко не всегда этот инструмент способен обработать древесину в должной мере, особенно, если неправильно настроен. Появляются царапины, из, казалось бы, сглаженной плоскости вместо стружки выгрызаются целые волокна. Совсем иначе проявляет себя настольный фуганок, своими руками вы можете превратить корявую доску в глянцево сверкающий отделочный материал.

Типичный ручной фуговочный инструмент намного массивнее рубанка, и один только вес корпуса дает ему значительное преимущество, поскольку прижим к поверхности получается максимально плотный. Длина данного столярного инструмента редко бывает меньше 90 сантиметров, за исключением так называемых полуфуганков, подошва которых обычно достигает длины от 25 до 50 сантиметров. Еще одна отличительная особенность – наличие позади торчащего над колодкой железка удобной рукоятки, без которой процесс фугования был бы весьма затруднительным. К слову, ширина резца составляет от 6 до 8 сантиметров, что требует тщательной его настройки, без перекосов.

Малораспространенными и редко используемыми разновидностями фуговочного инструмента являются цинубель, зензубель, фальцгебель и шпунтубель. Давайте рассмотрим каждый более подробно, чтобы вы могли решить для себя, стоит ли иметь что-то подобное в своей мастерской. Если вы занимаетесь мебелью и сталкиваетесь с необходимостью оклейки древесины тканью, в работе очень пригодится цинубель. Этот инструмент имеет тяжелую колодку длиной от 200 миллиметров и резец с трехгранным рифлением рабочей поверхности, обеспечивающим свилеватость древесины, ее ворсистость.

Зензубель, используемый для выборки и строгания четвертей и фальцев, тоже достаточно тяжел, несмотря на то, что имеет узкий корпус длиной от 240 миллиметров, поскольку колодка сделана довольно высокой. Резец с прямым или скошенным лезвием, длина обычно порядка 20 сантиметров (отсюда и большая высота корпуса), а ширина – до 2 сантиметров. Схожее назначение и у фальцгебеля, разница лишь в том, что у него более широкая колодка и уступчатая подошва. Уступов обычно два, один задает ширину выборки фальца по краю детали, а второй необходим для соблюдения глубины.

Особого описания требует шпунтубель (инструмент для выборки пазов или, иначе, шпунтов), состоящий из двух колодок, рабочей и направляющей, соединенных винтами. Существует две его разновидности, каждая из которых носит свое название, употребляемое, впрочем, сравнительно редко. Собственно, для выборки паза необходим нутхебель, имеющий сменный узкий резец, ширина которого подбирается, исходя из необходимых параметров шпунта. Федерхебель предназначен для получения гребней и имеет железко с прорезью, также сменное. Универсальный вариант инструмента позволяет свободно менять один тип резца на другой.

Ножи для фуганка – принципы установки и заточки

В отличие от обычного рубанка, железко которого выступает из подошвы всего на пару миллиметров и имеет угол установки порядка 50 градусов, фуганки рассчитаны на более качественную обработку. Исключение составляет только цинубель, резец которого, заточенный под углом 30°, ориентирован к поверхности на угол порядка 70-80°, вследствие чего осуществляется не строгание, а, скорее, скобление древесины. Подобные ножи встречаются редко, поэтому при поломке режущей кромки заменить железко можно заточенным с одной стороны куском полотна пилы по металлу, зажатым между резцом и стружколомателем двойного рубанка.

Что же касается основного инструмента для фугования, его резец устанавливается под углом 45° к обрабатываемой поверхности, а угол заточки выдерживается в 23°. Ширина щели для стружки составляет 9 миллиметров, что требует дополнения в виде стружколомателя, которым ножи для фуганка снабжаются в обязательном порядке. У американских фуганков железко закрепляется с помощью винта, а длина корпуса сравнительно небольшая, хотя также имеется рукоятка в задней части.

У зензубеля резец со скошенным лезвием устанавливается по отношению к продольному вертикальному сечению колодки под углом 13°30’, прямой вариант железка ставится стандартным образом. Есть образец зензубеля для выборки пазов типа «ласточкин хвост», именуемый иначе «наград», с ножом, две заточенные кромки которого сходятся в острый угол. Точить ножи для этого инструмента рекомендуется под угол 23°, после установки клина щель под стружку должна быть не меньше 7 миллиметров.

У фальцгебеля нож точится идентичным образом, а вот пролет под стружку необходим шириной в 9 миллиметров. Резец располагается по отношению к обрабатываемой поверхности под углом 45°. Шпунтубель лучше всего брать металлический универсальный, в нем предусмотрено несколько ориентированных под нужным углом пазов для различных резцов, причем зажимаются железки специальными винтами. По мере необходимости выдвигается тот или иной нож, остальные же располагаются в верхнем положении.

Автоматизация фуговочного процесса в обработке древесины

Если нужно остругать доску, обычно ее закрепляют на верстаке или, как минимум, устанавливают в упор, а затем с помощью ручного или электрического рубанка и его производных доводят до нужной степени гладкости. Но того же самого результата можно добиться прямо противоположным путем, если использовать фуговочный станок с ручной подачей. Наиболее удобен для мастерской верстачный вариант «лилипут», который можно установить даже на высоком табурете. Есть и более тяжелые модели, но все они конструктивно схожи, за исключением автоматических станков с дополнением в виде небольшого конвейера.

Такой стол для фуговки состоит из двух раздельных плит, укрепленных в одной плоскости на чугунной станине, между которыми оставлен зазор, в котором вращается вал с двумя ножами. Резцы расположены относительно рабочей плоскости почти заподлицо. Глубина строгания регулируется путем передвижения плит, осуществляющегося с помощью маховиков. Над поверхностью установлена направляющая линейка, которая может менять угол относительно столешницы, а также перемещаться поперек плоскости для регулировки ширины фуговки. Также в большинстве случаев имеют место прижимы, ограничивающие движение заготовки.

Самая легкая модель стационарного фуганка с ручной подачей весит 150 килограммов при длине стола в 33.5 сантиметра и ширине строгания не более 10 сантиметров.

В отличие от тяжелых станков с автоматической подачей материала, в которых мотор соединен с валом ременной передачей, ножи легких и средних моделей получают вращательный момент непосредственно от ротора. Иными словами, мотор либо соединяется с валом напрямую, на выступающий конец которого насаживается ротор, либо через муфту. Для безопасности работы резцами устанавливается прозрачный щиток, а зазор между плитами и ножами почти полностью скрывается под стальными накладками.

remoskop.ru