как резать тонккую фанеру в домашних условиях???

Раскройфанеры можно выполнить несколькими способами.

Самый простой и доступный каждому — при помощи обычной ручной

ножовки. Но поскольку фанера материал достаточно плотный, хотя бы в

сравнении с

обычной еловой доской, для резки толстой фанеры придется затратить

немало физических усилий. Поэтому этот способ резки фанеры можно

рекомендовать только тем,

кому требуется резка относительно тонкой фанеры, и преимущественно по

прямой траектории.

В место

обычной ручной ножовки можно использовать дисковую электрическую пилу.

Для резки

фанеры в домашних условиях – это достаточно эффективный прием, который

позволяет без особого труда резать как тонкую, так и толстую фанеру, но и

этот способ также подойдет в основном для резки фанеры по прямой, к

тому же при таком способе резки скорее всего будет образовываться

большое количество сколов на поверхности материала.

Если

необходимо вырезать, например полукруг или фигурный элемент, можно

применить лобзик для резки листовых материалов. Он может быть как ручным, так и электрическим. Однако, при этом достаточно сложно добиться

высокого качества среза. Часто, после резки такими инструментами появляются сколы

на краях фанеры, срез может иметь неровности, а добиться высокой точности

геометрических размеров и «повторяемости» элементов не представляется

возможным.

Поэтому, если

необходимо выполнить резку качественно, особенно если необходима фигурная резка фанеры в

большом объеме, целесообразно задуматься об использовании специализированного

оборудования или выполнить резку на заказ.

Оборудование,

способное резать фанеру с высоким качеством, отличается способом резки материалов. Наиболее

распространены лазерная резка фанеры, фрезерная резка фанеры, и резка на

форматно-раскроечном станке

otvet.mail.ru

видео-инструкция по монтажу своими руками, особенности фигурной отделки, какой инструмент нужен, цена, фото

Как и любой строительный материал, фанера подгоняется под необходимые размеры резкой. Резка фанеры может производиться как вручную, так и с помощью специального оборудования. И здесь главное соблюдение точности распила (отсутствие кривых линий – залог успеха).

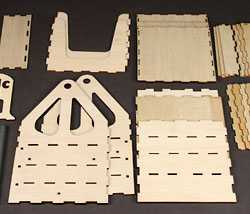

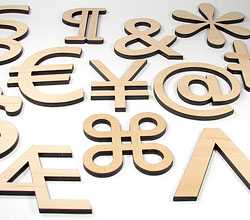

И еще не стоит забывать о том, что работа с фанерой предполагает не только использование ее для нужд строительства, достаточно часто изделия из фанеры применяются в качестве элементов декора. Ажурные решетки, шкатулки, подставки и прочие самоделки смотрятся очень здорово, особенно если они выполнены мастером.

Фото того, что можно сделать из фанеры.

Фото того, что можно сделать из фанеры.Способы резки при обычном применении

На таком столе можно разрезать практически любой лист.

На таком столе можно разрезать практически любой лист.При работе с материалом от подгонки по размерам вам никуда не уйти, поэтому распилы фанеры все же придется сделать. На бытовом уровне эти операции выполняются либо ножом, либо электролобзиком, либо дисковой пилой.

Стоит напомнить основные правила работы с этим материалом, тем более что нарезка фанеры в размер — далеко не последнее в цикле строительных работ.

Итак:

Можно просто распилить.

Можно просто распилить.К сведению!

Обратите внимание на то, что:

- Во-первых, хвойные породы древесины, используемые в производстве фанеры, имеют более вязкую структуру за счет смол естественного происхождения, которые очень хорошо тупят режущую кромку инструмента;

- Во-вторых, работа с фанерой предполагает работу по ходу волокон. Если возникает необходимость провести распил поперек волокон наружного слоя, то в нем сначала делают ослабляющие разрезы ножом, а затем основным режущим инструментом;

- В-третьих, фанера не терпит грубого механического проникновения, поэтому прежде чем загнать гвоздь или закрутить саморез, в фанере необходимо просверлить отверстие необходимого диаметра.

Это что касается обычной прямолинейной обработки фанеры, пора вспомнить и о фигурных распилах.

Фигурная резка – различные варианты

Начнем с простого конструирования.

Начнем с простого конструирования.Не на подгонке единой, заканчивается работа с фанерой. В данном случае не последнее место занимает и фигурная резка или выпиливание.

В настоящее время имеется несколько базовых техник, которые позволят превратить кусок мертвого материала практически в произведение искусства.

Итак:

- Фигурная резка фанеры своими руками. Это обычный лобзик и набор пилочек к нему;

- Фигурная резка фанеры на ЧПУ – фрезерная резка;

- Фигурная резка – фанера обрабатывается при помощи лазера.

Вот эти варианты и рассмотрим более подробно.

Поделки делаем сами

К более сложным моделям.

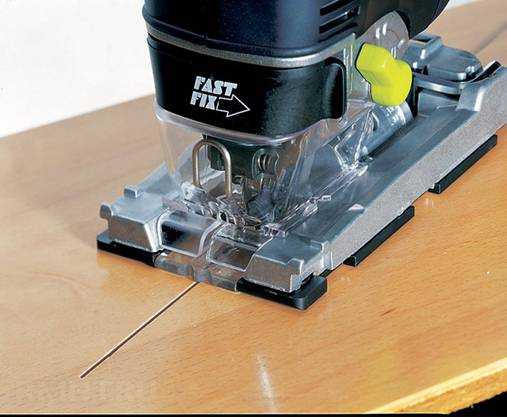

К более сложным моделям.Уж что-что, а лобзик всегда найти было можно, пилочки хоть и были периодически в дефиците, но и с ними проблемы решались. И все, больше то ничего не надо было. Это позже появились специальные столы и приспособления.  Электролобзик

Электролобзик

Но, кстати, принципы работы с этим инструментом остались незыблемыми, вот они:

- Пилочки для лобзика весьма хрупкие, поэтому движения ими происходят только в одной, строго вертикальной плоскости. Любые перекосы могут привести к тому, что полотно просто лопнет. Непосредственно работа пилы происходит при движении вниз, так же располагаются и пилы, зубцами вниз;

- Заготовка подвижна, пилочка относительно статична. Это говорит о том, что при работе с заготовками на сложных участках прокручивается именно заготовка, а полотно остается на одном месте, при этом движения становятся более аккуратными;

- В разных источниках существуют упоминания о том, что работа начинается во внутреннем контуре, а уже после перемещается на наружный периметр. По этому поводу наша рекомендация;

Совет!

Если наружный периметр не имеет сложных узоров, которые можно повредить при работе по внутренним схемам, то можно начинать работу с наружного периметра, тем самым облегчив вес самой заготовки.

И такое можно сделать, правда придется потренироваться.

И такое можно сделать, правда придется потренироваться.- Обязательно следите за температурой полотна. Пилочка нагревается достаточно быстро, перегрев приравнивается к поломке, эту грань вы отследить не сможете. Поэтому желательно дать пилочке время на то чтобы остыть или поменять ее на другую.

Соблюдая эти нехитрые правила, вы сможете создать своими руками интересные резные решетки, разделочные доски, да и мало ли что. Выпиливание лобзиком до сих пор является интересным и перспективным хобби.

От бытового творчества к промышленному производству

Лазер может почти все.Лазерная резка фанерных листов, именно ей посвящается этот раздел. Любая инструкция по применению лазерной техники скажет вам о том, что основным принципом, который используется в данном случае, является выжигание лучом.

При этом методика, безусловно, имеет ряд неоспоримых преимуществ, которые так востребованы на сегодняшний день.

Итак:

- Качество распила максимальное, толщина минимальная этого очень сложно добиться на каком либо другом оборудовании;

- Экономичность обработки, отпадает необходимость в работе с заусеницами, сколами и прочими дефектами, которые могут возникнуть при механической обработке;

- Точность и многогранность. Детали, которые выходят из-под обработки лазером имеют абсолютно одинаковые размеры, а узоры, которые рисует этот луч, могут быть любой сложности.

Рассказ был бы неполным, если бы мы не оговорили возможный риск при работе на подобном оборудовании и если хотите об отрицательных моментах при использовании этих станков.

О рисках:

- Лазер есть лазер, и луч избыточной мощности может вызвать обугливание материала и даже возгорание. В технологии предусмотрена специальная подача воздуха для избегания подобных последствий, но риск сохраняется. В данном случае приходится надеяться на опыт оператора;

- Каждый вид древесины и тип клея требует свой режим обработки, от способности работающего определить вид изделия по внешнему виду так же зависит и конечный результат;

- И снова человеческий фактор. Если оператор станка неопытен, и луч попадет на сучок, то существует большая вероятность выпадения этого сучка, а, следовательно – брака в работе.

Как видите, все риски связаны с опытом и мастерством работника. Хотя оборудование программируется на рисунок любой сложности, но отсутствие опыта может привести к печальным последствиям.

Во всем остальном лазерное оборудование дает огромные возможности в реализации дизайнерских задумок.

Резка фрезой

Итог не хуже.

Итог не хуже.Эта технология имеет ряд преимуществ, которые смело можно назвать «с гарантией».

Судите сами:

- Распиловка происходит очень быстро;

- Нет обугливания и других неприятных последствий термического воздействия на материал;

- Распил получается не менее точный, чем при лазерной обработке и к краям претензий нет;

- Благодаря высокой точности обрезки фанеры составляют не более 6 процентов от всего количества материала.

Но это обычная резка, которую можно проводить даже в домашних условиях. Не последнее место в рассмотрении вопроса резки материала на оборудования с ЧПУ, занимает фигурная резка. Здесь также возможны фигурные вырезы и результат будет достойный.

В заключение

Чтобы достичь примерно такого результата, прежде всего, потребуется ваше желание

Чтобы достичь примерно такого результата, прежде всего, потребуется ваше желаниеРезка фанеры — процесс более сложный, чем резка дерева. Это обусловлено, прежде всего, разнонаправленными волокнами и вязкими составами клеев. Однако современное оборудование спокойно справится с этой проблемой. Видео в этой статье готово продемонстрировать различные аспекты данной темы, смотрим.

fanera-info.ru

Как и чем пилить фанеру и ДСП без сколов: прямой и фигурный рез

Считается, что без профессионального инструмента качественный рез дерева или листовых материалов не выполнить. Сегодня мы расскажем о способах выполнить чистый ровный рез без сколов, своими силами и не используя дорогостоящего оборудования и расходных материалов.

Инструменты для реза и механика их работы

Если не брать в расчёт стационарные станки для распила, альтернатив для ручной работы не так много. Из доступных инструментов можно предложить циркулярные и маятниковые пилы, в простонародье именуемые торцовками и электролобзиками. Также возможно выполнение достаточно качественного реза с помощью УШМ, на которую установлен пильный диск по дереву с победитовыми зубьями. Но это не самый эффективный и, к тому же, далеко не безопасный вариант.

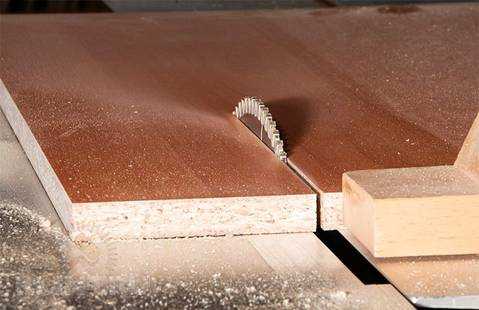

В процессе резки любым типом электроинструмента рабочие органы движутся с очень большой скоростью, и потому механика обработки остается как бы за кадром. Однако её понимание — ключ к получению чистой кромки без сколов. Самый простой принцип положен в основу работы маятниковых пил. Рез осуществляется при прямом движении полотна пилки, при этом величина удаляемых фрагментов полностью зависит от величины зуба и его разводки.

Сколы появляются из-за неоднородности обрабатываемого материала, в частности из-за твёрдой корки ламинированных листовых материалов или по той причине, что волокна цельного дерева имеют разную плотность. Сколы могут образоваться с разных сторон изделия в зависимости от формы зуба, усилия подачи и скорости движения рабочего органа. При работе с лобзиком появление сколов обусловлено либо из-за того, что зубья вырывают крупные фрагменты с изнаночной стороны, либо по причине продавливания верхнего слоя, при котором он не срезается, а выламывается крупными фрагментами.

Работа зубцов циркулярного диска во многом похожа на лобзик за тем лишь исключением, что их движение направлено строго в одну сторону, и они двигаются с очень высокой скоростью. Также значимым фактором является направление (угол) приложенного усилия: если пила лобзика движется строго перпендикулярно поверхности, то циркулярка режет под произвольным углом, зависящим как от диаметра диска, так и от толщины детали. Это может играть на руку: косое погружение зуба способствует более аккуратному вырезанию стружки, но с обратной стороны из-за движения режущих кромок по касательной могут вырываться достаточно крупные фрагменты. Само собой, циркулярной пилой получится выполнить только прямой рез.

Выбор пильных дисков и полотен

При резке чистота и скорость обработки — обратно зависимые величины. Стоит отметить, что сколы на срезе будут появляться в любом случае, поэтому основная задача сводится к уменьшению их размеров до такого значения, когда они могут быть легко устранены последующей обработкой. Размер сколов будет тем меньше, чем меньше размер зуба и чем ближе к прямому угол, под которым режущая кромка касается поверхности материала. Для выбора циркулярного пильного диска это и есть два самых важных фактора из трёх.

Третьим можно назвать величину разводки — смещение соседних зубьев, которое достаточно просто определить, приложив к ним линейку. Для обеспечения чистого реза разводка должна быть минимальной, но не забывайте, что в таком случае при попытке разрезать толстую доску или лист фанеры диск может банально зажать или же торец будет подгорать от сильного трения.

Пильные полотна для лобзика более разнообразны. Для реза без сколов применяются серии пилок-чисторезов, например у BOSCH имеется линейка полотен с названием CleanWood. Главное их отличие — малый размер и отсутствие выраженной направленности зубьев. Они, как правило, имеют форму равнобедренного треугольника и осуществляют рез в обоих направлениях движения.

Также пилы для чистого реза отличаются практически полным отсутствием разводки и противоположным направлением заточки соседних зубьев. Чтобы при малой разводке обеспечить возможность фигурного реза, пилки имеют очень маленькую ширину, из-за чего становятся достаточно хрупкими.

Для чистовой резки листовых материалов могут применяться и полотна, предназначенные для работы с металлическими изделиями. Эти пилки имеют наименьший размер зубьев из известных, поэтому рез выполняется медленно, но с наивысшим показателем качества. Из-за значительной ширины полотен по металлу, чистовой фигурный рез можно осуществлять только при значительном радиусе изгиба, в среднем около 60–80 см.

Учтите также, что затупление зубьев, характерное для низкокачественных пилок с «пробегом» в 3–5 метров, также приводит к образованию сколов. Поэтому не скупитесь, приобретая расходники, если вам действительно важно качество обработки.

Техника «нулевого зазора»

Мастерами столярного дела наиболее часто используется принцип доработки подошвы режущего инструмента, заключающийся в уменьшении зазора между рабочим органом и прижимной площадкой. Это почти гарантированно устранит эффект «ломания» корки в верхнем слое материала.

Нулевой зазор достигается за счёт закрепления накладной пластины на опорной подошве инструмента. Накладка имеет всего одно узкое отверстие (или прорезь), плотно прилегающее к режущему органу. Из-за этого даже при большом усилии подачи зубья гарантированно будут срезать мелкую стружку, а не выворачивать щепу в верхнем слое детали.

При использовании накладок крайне важно, чтобы они не царапали и не повреждали поверхность детали. Поэтому наиболее часто их изготавливают из материала, который по твёрдости уступает обрабатываемому, например МДФ или гипсокартон. К сожалению, надолго такой накладки не хватает, из-за чего её приходится менять через каждые 4–5 метров реза.

Более долговечные накладки можно изготовить из листового пластика (ПВХ, фторопласт), стеклотекстолита или металла. В последнем случае поверхность накладки нужно тщательно полировать и использовать мягкие металлы вроде алюминия или дюрали для снижения вибрации.

Использование клейких лент

По такому же принципу можно защитить и тыльную сторону обрезаемого материала. По линии реза следует наклеить ленту, которая защитит от вырывания крупных фрагментов. Оклеивание поверхностей — один из немногих способов обеспечить чистоту фигурного реза электролобзиком. К несчастью, малярный скотч для этого подходит не лучшим образом ввиду своей малой прочности.

Наиболее качественный срез можно получить при оклейке детали алюминиевой или армированной стекловолокном tape-лентой. Она должна быть такой ширины, чтобы накрыть по 15–20 мм с каждой стороны от линии реза. Также важна плотность наклейки: ленту нужно хорошо придавить сухим тряпичным тампоном и любыми путями исключить образование складок.

Стоит избегать лент с очень цепким клеем. В процессе отрывания они могут увлечь за собой мелкие волокна и фрагменты ламинированной поверхности, рассеченные микротрещинами, которые образуются при резке. Также обратите внимание на то, насколько легко удаляются следы от клея и достаточно ли высока адгезия клея для работы с шероховатыми материалами вроде нешлифованной фанеры или ОСП.

Обеспечение идеально чистого среза

Для большинства деталей достаточно снизить размер сколов до 0,2–0,5 мм. Такие мелкие неровности обрезной кромки не бросаются в глаза, при желании их легко устранить, сняв фаску наждачным бруском или замазав восковым карандашом-корректором. Также возможна шлифовка торца наждачной бумагой, если при резке было дано достаточное значение припуска.

Тем не менее, даже в домашних условиях реально достичь качества реза, сопоставимого с результатом работы раскроечного станка с двумя высокоскоростными дисками. Это возможно только при движении инструмента по направляющей рейке, в крайнем случае — по временной упорной планке.

Сперва нужно сделать два зареза глубиной около 0,5 мм с обеих сторон детали, чтобы обозначить толщину распила. По краям линии реза нужно под ровную линейку нацарапать две борозды. Это делается либо сегментным или косым сапожным ножом (для ДСП и древесины без покрытия), либо остро отточенным сверлом или победитовым резцом (для ламинированных материалов).

Глубина борозд должна составлять не менее половины толщины внешнего слоя, неоднородного по отношению к основному массиву материала. Этот способ требует высокой точности сопоставления борозд и линии реза, но только так реально обеспечить идеально ровный обрезной торец, не требующий дополнительной обработки.

http://www.rmnt.ru/ — сайт RMNT.ru

digest.wizardsoft.ru

чем лучше резать фанеру и как делается резьба по фанере

Для проведения ремонтных и строительных работ, а также для изготовления мебели требуется резка фанеры. Самый простой способ – это нанять специализированную компанию, занимающуюся раскроем фанеры. Такие компании обладают всем форматно – раскроечным оборудованием, которое аккуратно разрежет лист любой толщины. Поэтому, если требуется распилить большие объемы или вырезать криволинейные детали, имеющие большую площадь, то лучше не задаваться вопросом, как и чем резать фанеру и обратиться к профессионалам.

Конечно, можно справиться и самостоятельно, ведь любая фанера прекрасно пилится электролобзиком, имеющим мелкую пилку. Все что требуется – это аккуратно вести прижатый к плите лобзик, без рывков и резких движений. Желательно после резки обработать срезы наждачной бумагой.

Такой способ идеален в том случае, если требуется небольшое количество сложных элементов. Если обладать определенной сноровкой, то можно получить аккуратный срез. Правда, резьба по фанере таким способом очень утомительна и непроизводительна.

Для того чтобы создать прямолинейные резы можно использовать циркулярную пилу с мелкозубым отрезным кругом. Отрезные круги для лДСП хорошо справляются с резкой фанеры, при этом пилу следует вести медленно и с небольшим нажимом.

Ни лобзик, ни пила…

Чем резать фанеру, если под рукой нет никакого электроинструмента, который может справиться с поставленной задачей? Ответ прост: можно попробовать справиться обычной рукой пилой. При этом пила должна иметь хорошую заточку и небольшие зубья. Что же касается резки, то ее нужно вести под острым углом к плоскости фанеры. Не следует делать резких движений и рывков. Резьба по фанере – это очень ответственное дело, особенно в конце, ведь резкое движение может сделать большой скол и произойдет выбраковка всей детали. Так как пила оставляет грубый след, то торца деталей нужно обрабатывать наждачной бумагой.

Существует еще и лазерная резка фанеры. Эта методика представляет собой современный способ раскроя этого древесного материала. Применение лазерной резки позволяет создавать более сложные формы, в том числе и необычные дизайнерские решения. Выполняется такая резка фанеры только специализированными компаниями. Кстати, стоит она недорого, независимо от того, какое количество деталей требуется. Их стоимость будет практически одинаковой.

osp-3.ru

Резка фанеры

Когда требуется резка фанеры, часто возникает вопрос, какой способ резки лучше применить для изготовления того или иного изделия или элемента. При этом часто важна не высокая цена на резку фанеры. Выделить из всего многообразия вариантов резки один – достаточно сложно. Поэтому предлагаем кратко рассмотреть наиболее популярные, широко применяемые способы резки фанеры.

Раскрой фанеры можно выполнить несколькими способами. Самый простой и доступный каждому — при помощи обычной ручной ножовки. Но поскольку фанера материал достаточно плотный, хотя бы в сравнении с обычной еловой доской, для резки толстой фанеры придется затратить немало физических усилий. Поэтому этот способ резки фанеры можно рекомендовать только тем, кому требуется резка относительно тонкой фанеры, и преимущественно по прямой траектории.

В место обычной ручной ножовки можно использовать дисковую электрическую пилу. Для резки фанеры в домашних условиях – это достаточно эффективный прием, который позволяет без особого труда резать как тонкую, так и толстую фанеру, но и этот способ также подойдет в основном для резки фанеры по прямой, к тому же при таком способе резки скорее всего будет образовываться большое количество сколов на поверхности материала.

Если необходимо вырезать, например полукруг или фигурный элемент, можно применить лобзик для резки листовых материалов. Он может быть как ручным, так и электрическим. Однако, при этом достаточно сложно добиться высокого качества среза. Часто, после резки такими инструментами появляются сколы на краях фанеры, срез может иметь неровности, а добиться высокой точности геометрических размеров и «повторяемости» элементов не представляется возможным.

Поэтому, если необходимо выполнить резку качественно, особенно если необходима фигурная резка фанеры в большом объеме, целесообразно задуматься об использовании специализированного оборудования или выполнить резку на заказ.

Оборудование,

способное резать фанеру с высоким качеством, отличается способом резки материалов. Наиболее

распространены лазерная резка фанеры, фрезерная резка фанеры, и резка на

форматно-раскроечном станке.

Рассмотрим эти способы немного подробнее:

Резка на форматно-раскроечном станке является одним из наиболее простых способов резки. Часто заказать такую резку можно даже в строительном магазине. Но резка на таких станках может быть выполнена только по прямой, что значительно сужает области ее применения.

Намного более широкие возможности резки фанеры открываются при использовании фрезерной и лазерной резки фанеры на станках с ЧПУ.

Резка фанеры лазером позволяет изготавливать элементы, не оказывая на материал механического воздействия, благодаря чему появление сколов или ворса на краю материла полностью исключено. Диаметр лазерного луча настолько мал, что позволяет вырезать изделия размером в несколько миллиметров, сложной геометрической формой.

Максимальная

толщина фанеры, которую способен прорезать лазерный луч, зависит от мощности

лазерного излучателя и часто ограничивается толщиной 15-20 миллиметров.

Стоит отметить, что срез после лазерной резки меняет свой цвет (обгорает). В

зависимости от поставленной задачи – это может быть как отрицательной, так и

положительной особенностью лазерной резки.

Когда необходимо выполнить качественную прямую или фигурную резку фанеры, но так что бы материал в месте реза не поменял свой цвет, лучше использовать фрезерную резку фанеры. Она позволяет выполнять как сквозную резку, так и проникать в материал только на заданную глубину, фрезеровать пазы, технологические углубления и многое другое. Несмотря на то, что этот способ резки предполагает механическое воздействие на материал, используя специализированные фрезы для резки фанеры, можно практически полностью исключить сколы и ворс на срезе.

Современная фрезерная и лазерная резка выполняются на оборудовании с ЧПУ (компьютерным управлением). Поэтому, для того чтобы запустить процесс резки, нужен подготовленный макет в электронном виде. Если нет возможности создать макет своими силами, то можно заказать его непосредственно в организации, предоставляющей услуги фрезерной или лазерной резки листовых материалов.

Стоимость резки фанеры в основном рассчитывается исходя из ее толщины и количества погонных метров резки. Однако, резка фанеры на ЧПУ имеет свои особенности, и при наличии большого количества раздельных элементов малого размера, цена резки может быть увеличена. Это связано с необходимостью затрачивать время на частую врезку в материал, а также с большим количеством «пустых» переходов между элементами.

Ниже на изображении, можно увидеть, каким получается срез на изделии когда используется лазерная и фрезерная резка фанеры.

Кромка на заготовке после резки лазером поменяла свой цвет, в отличии от заготовки, вырезанной фрезой. Стоит отметить, что потемневшая кромка фанеры, подчеркивает контуры изделия, что может быть использовано и в декоративных целях.

В заключении стоит отметить, что различаются не только способы резки фанеры, но и ее характеристики. Фанера может быть изготовлена из шпона березы или из шпона хвойных пород, ее поверхность бывает шлифованной и не шлифованной. Отличается также толщина, влагостойкость, тип склеивающего материала, наличие или отсутствие дефектов на поверхности. Поскольку от всех вышеперечисленных параметров зависит цена фанеры, вы можете подобрать материал таким образом, чтобы не переплачивать лишнего за ненужные, завышенные характеристики.

Ниже на видео вы можете увидеть процесс изготовления изделия из фанеры при помощи фрезерной и лазерной резки.

| ВИДЕО: Резка фанеры лазером |

|

ВИДЕО: Фрезерная резка фанеры |

Купить фанеру в Санкт-Петербурге и заказать ее резку вы можете в центре резки «Профрезка«

www.profrezka.ru

profrezka.ru

Правильно режем фанеру! » ИНГКОМА

Фанера активно применяется в домашних условиях. Из материала изготавливают элементы мебели, украшения для интерьера, его используют для создания отделочных конструкций – например, часто применяют для выравнивания полов.

Для работы понадобится фанера различного размера. Чтобы не повредить материал при резке, важно правильно подобрать инструмент для раскроя и руководствоваться рекомендациями, составленными специалистами.

Какие основные инструменты используются при резке листов?

На предприятиях раскрой листов и создание из них изделий осуществляется с помощью фрезерной или лазерной резки, которая проводится на специальном оборудовании с компьютерным управлением. В домашних условиях резка в основном осуществляется такими инструментами:

- ручной ножовкой;

- ленточной или дисковой пилой;

- электролобзиком.

Фанера – это достаточно плотный материал, потому придется приложить физические усилия во время ее резки ручной ножовкой. Инструмент обычно используется для разделения листов на ровные части. Зубья должны быть маленькими, чтобы не повредить структуру материала.

Из листов фрагменты также создают с помощью ленточной или дисковой пилы. Из-за высокой скорости вращения отрезных кругов непросто получить аккуратный распил. Вот поэтому для работы лучше использовать отрезные круги, оснащенные мелкими зубьями и предназначенными для работы только с древесиной.

При использовании электролобзика на него устанавливают пилку с мелкими зубцами, чтобы не образовались во время раскроя сколы на краях материала. Инструмент удобно применять при производстве одинаковых деталей или для создания фигурных элементов, украшений, орнаментов.

Как правильно резать фанеру в домашних условиях?

Движения, совершаемые при использовании ножовки, должны быть плавными. Не нужно сильно нажимать на инструмент – при резком движении на материале может образоваться скол, из-за которого деталь станет непригодной для эксплуатации. Также важно помнить, что после распила фанеры торцы заготовок аккуратно обрабатываются наждачной бумагой.

Во время резки листов электролобзиком его нужно плотно прижимать к материалу. Инструмент необходимо вести плавно, без рывков. На место распила можно наклеить малярный скотч или покрыть обрабатываемый участок клеем ПВА – эта рекомендация позволит получить фрагменты с ровными краями.

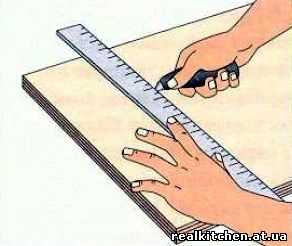

Сначала распиливание материала любым инструментом необходимо проводить поперек волокон, потом – вдоль. Линии раскроя на фанеру лучше наносить острым ножом – это действие снижает вероятность появления сколов во время работы.

Заказать высококачественную фанеру можно в современной компании «Ингкома» – в каталоге представлен широкий ассортимент продукции. Наш материал отличается прекрасными эксплуатационными характеристиками: износостойкостью, долговечностью, экологичностью. Наши специалисты профессионально подберут для вас вид фанеры и ее размеры, учитывая будущие условия ее использования!

krasnoyarsk.ingcoma.com

Работа с фанерой. — Проектирование и производство — О мебели — Мебель и интерьер

Для большинства описываемых проектов фанера является наиболее предпочтительным материалом. Шкафы лучше делать из фанеры, поскольку исходные заготовки представляют собой большие листы, которые, в отличие от древесины, не слишком разбухают или усыхают при изменении влажности. Следовательно, соединение отдельных элементов конструкции упрощается. Кроме того, изготовить шкаф из фанеры дешевле, чем из древесины.Главный недостаток при использовании фанеры — большой размер стандартных листов (1,2×2,4 м, 1,5х 1,5 м). Они неудобны в обращении, а аккуратно распилить их не так легко.

Как распилить фанеру в домашних условиях?

Лист фанеры большой и тяжелый, поэтому, если у вас нет форматно-раскроечного, станка удобнее и безопаснее сначала разрезать его ручной пилой или фрезерной машиной, а не пытаться пристроить этот лист на стол дереворежущего или фрезерного станка. Один из способов сделать из целого листа куски удобных размеров — распилить лист вручную дисковой пилой по заранее намеченным линиям. Однако сделанные вручную распилы в большинстве случаев недостаточно аккуратны. Поэтому при ручном распиливании вырезайте заготовки с припуском около 0,5 см. Затем доведите их до нужного размера на дереворежущем станке, прижимая ровные фабричные края заготовок к направляющей планке станка.

Даже после распиловки многие заготовки оказываются слишком большими, чтобы их можно было довести до нужных размеров на дереворежущем станке. В таких случаях распилите их ручной дисковой пилой, прижимая режущий диск к направляющей линейке. Еще лучше самому изготовить упор для прямой распиловки.

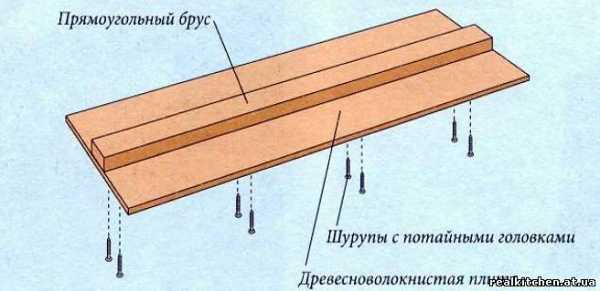

Упор для распиловки листовых материалов.

Вести дисковую пилу вдоль простой направляющей рейки трудно, так как линейка должна находиться от линии распила на расстоянии, в точности равном расстоянию между краем основания пилы и режущим диском. Рекомендуемый упор для прямой распиловки изготавливается индивидуально, с учетом особенностей именно вашей пилы, тогда вы сможете совмещать его край с линией распила, не беспокоясь о поправках.

Упор состоит из прямоугольного бруса, приклеенного к основанию из древесноволокнистой плиты (ДВП). Брусом может служить любой прямоугольный кусок фанеры или древесины шириной не менее 5 см. Приклейте его к длинному куску ДВП толщиной 0,4 см, чтобы расстояние от бруса до каждого края плиты было около 20,32 см. Укрепите брус шурупами со стороны плиты, слегка раззенковав места для головок шурупов.

Как распилить фанеру без сколов.

При разметке фанеры процарапывайте линии острым ножом, а не проводите их карандашом. Поскольку нож куда более точный инструмент разметки, чем карандаш, то, прорезав ножом верхний слой шпона, вы избежите образования сколов и неровностей при распиловке Таким же образом можно распилить небольшие заготовки ламинированного ДСП.

Когда клей застынет, подровняйте одну сторону основания. Для этого поверните режущий диск пилы под прямым углом к ее основанию, установите глубину пропила 0,6 см, и поместите упор на обрезок фанеры. Делая распил, прижимайте край основания дисковой пилы к упору. В результате край упора будет указывать точное положение линии распила.

Применяя упор, зажмите его струбцинами на заготовке так, чтобы край упора совпадал с линией распила. Располагайте струбцины на противоположной стороне основания упора, чтобы во время распиловки мотор пилы не столкнулся со струбцинами. Если вы приобрели новую пилу, заново подровняйте этой пилой одну сторону упора, чтобы линия распила в точности совпадала с краем упора.

Как отделать кромки фанеры.

Одна из проблем, связанных с фанерой, обусловлена внешним видом ее кромок. Если вы работаете не с самыми лучшими и дорогими сортами фанеры (например, не с балтийской березовой фанерой), то в большинстве случаев внутри слоев будут полости, проявляющиеся в виде неприглядных щелей в кромках. Многие способы соединения, применяемые при изготовлении мебели, скрывают большую часть фанерных кромок, однако иногда вам придется маскировать неприглядные кромки. Если вы собираетесь фанеру покрасить, то вы можете зашпаклевать неровную кромку и отшлифовать ее. Другой способ — это облицевать кромку мебельной лентой.

Как шпаклевать кромку фанеры.

Разведите водоэмульсионную шпаклевку для дерева водой до нужной консистенции и нанесите ее на кромку шпателем. После полного высыхания шпаклевки слегка пройдитесь по кромке наждачной бумагой с зернистостью 150 единиц.

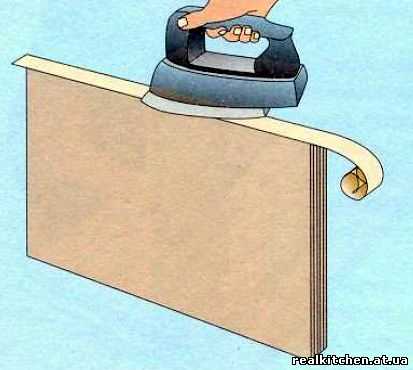

Лента для отделки кромки.

В большинстве специализированных магазинов в продаже имеется много видов мебельной ленты, совпадающей по расцветке с обычными сортами фанеры. Некоторые сорта мебельной ленты производятся с клейким слоем, реагирующим на давление или тепло — такую ленту достаточно просто крепко прижать к кромке фанерной панели и прогладить нагретым утюгом. После прочного закрепления ленты на фанере ее края следует срезать макетным ножом и слегка отшлифовать наждачной бумагой с зернистостью 150 единиц. Облицовывать кромки мебельной лентой быстро, легко и экономично, однако такая отделка не отличается высокой прочностью и долговечностью.

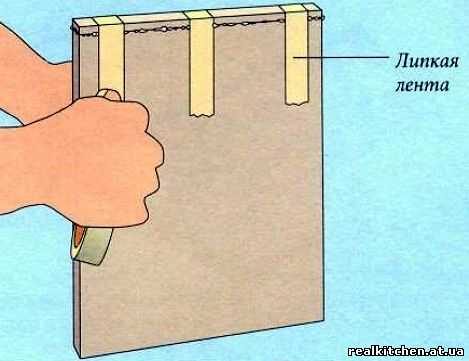

Отделка кромок накладками из цельной древесины.

Можно использовать более прочную облицовку кромок, наклеив деревянные накладки на кромки фанерной заготовки. Такой способ почти так же прост, как использование мебельной ленты. Вы можете выбрать полукруглые или простые накладки. И те, и другие выглядят хорошо. Более широкие накладки придадут мебели более солидный вид. Чтобы удержать накладку на месте, пока клей не высохнет, можно использовать липкую ленту. После высыхания клея вы можете обработать наждачной бумагой или обстрогать края накладки, чтобы они были заподлицо с фанерной панелью, однако удобнее использовать специально предназначенную для таких работ фрезу из комплекта вашей фрезерной машины.

| .: Новое по теме |

Поделиться с друзьями:

furnipro.info