Клей для тормозных накладок: виды, правила использования

От исправности автомобиля зависит жизнь владельца транспортного средства и пешеходов. Поэтому тормозная система должна быть в порядке. Когда требуется замена накладок, то для приклеивания используется специальный клей для тормозных накладок. Иначе при торможении возникнут неприятные ситуации.

Обзор характеристик клея для тормозных накладок

Клей для колодок должен обладать следующими характеристиками:

- Гарантировать стопроцентную надежность при соединении тормозных пластин с металлическими основаниями. Особенно это важно в обстоятельствах вибрации и высоких нагрузках.

- Высокая термостойкость.

- Не поддается структурному изменению при воздействии различных жидкостей и масел.

Рейтинг

На основании отзывов автолюбителей мы составили рейтинг лучших средств для ремонта тормозной системы.

ВС-10ТВсеми необходимыми данными обладает клей ВС-10Т. Специально разработан с целью приклеивания материала к колодкам и ведомым дискам сцепления, выдерживает высокие температуры до 300 градусов. Понижение температуры выдерживает до -60 градусов. В состав входят 2 смолы, добавлены тетраэтоксилан, уротропин, хинолин. После полного высыхания состава, соединение обеспечено прочностью, способно противостоять силам вибрации и сильных нагрузок. При использовании выдерживает контакт с маслами, бензином и прочими жидкостями. Клеевая консистенция вязкая, прозрачная, тона колеблются от светлого до темно-коричневого.

Специально разработан с целью приклеивания материала к колодкам и ведомым дискам сцепления, выдерживает высокие температуры до 300 градусов. Понижение температуры выдерживает до -60 градусов. В состав входят 2 смолы, добавлены тетраэтоксилан, уротропин, хинолин. После полного высыхания состава, соединение обеспечено прочностью, способно противостоять силам вибрации и сильных нагрузок. При использовании выдерживает контакт с маслами, бензином и прочими жидкостями. Клеевая консистенция вязкая, прозрачная, тона колеблются от светлого до темно-коричневого.

Также провести склеивание возможно клеем Poxipol. Выпускается в двух тубах. В первом содержится эпоксидная смола, маркирован буквой А. Во втором – отвердитель, маркирован буквой В. Необходимость в отвердителе возникает из-за долгого высыхания смолы, но именно она имеет высокую гибкость и обеспечивает повышенную сцепливаемость. Цвет состава в прозрачный, допустим металлический оттенок.

Для приклеивания тормозных пластин на колодки используется и эпоксидная смола, например, ЭД-20. Обеспечивает высокую сцепливаемость с металлами. Не разрушается под действием различных жидкостей, кроме мощных кислот. Из-за разного состава, смолы делятся на холодное и горячее отверждение. Без дополнительных компонентов смола имеет прозрачный желтый либо оранжевый цвет. С компонентами цвет меняется от белого до красного, даже черного.

Как клеить колодки своими руками

Чтобы самостоятельно наклеить тормозные накладки на колодки, необходимо придерживаться следующих пунктов:

- Плоскость колодки тщательно очищается от грязи, ржавчины. При необходимости, почистить наждачкой.

- Проводится обезжиривание (ацетоном либо бензином).

- Дождаться полного высыхания поверхности.

Между очищением поверхности и приклеиванием не должно пройти больше 5–6 часов.

- Клей нанести на обе склеиваемые поверхности. Нанесение проводится кистью и в одном направлении.

Нанесенный слой должен равномерно заполнить плоскость. Не допускается свободных от клея участков.

- Выдержать для просыхания 1 час. Температура в помещении должна быть приближенной к 24 градусам.

- Нанести наверх первого повторный слой.

- Выдержать 1 час.

- Провести соединение плоскостей, сильно зажать (зачистить с торцов потеки клея) и расположить в термошкаф на 2 часа. Шкаф предварительно прогревается до 180 градусов.

- После остывания колодка готова к эксплуатации.

Советуем посмотреть обучающее видео:

В заключение

Выбирая клеевой состав, надо ориентироваться на качественные характеристики. Так как речь идет об исправности тормозной системы, что очень важно для безопасности жизни человека.

Статья помогла определиться с выбором клеевого состава? Оставьте свой комментарий, поделитесь информацией в соцсетях.

Попытка восстановить тормозные колодки [dиманиум]

На эту мысль меня натолкнула вот эта находка возле моего дачного участка:

У меня на велосипеде стоят тормоза Shimano SLX M675 (кстати, очень крутые!). И вот там колодки уже на последнем издыхании — стерлись почти полностью. Соответственно, мысль о том, чтобы попытаться выточить их своими руками пришла в голову сама собой.

Первая трудность: вырезать пластину таким образом, чтобы ее толщина по всей площади была равномерной. Руками такое не сделать — обязательно получится завал в какую-нибудь сторону и поверхность будет не плоской, а с закругленными краями. Поэтому я быстренько соорудил вот такую оправку:

Внутри находится текстолитовая вставка с выпиленным шаблоном под будущую тормозную накладку (я делал по образцу Shimano G01S Resin).

Толстые железки с обоих сторон задают толщину будущей накладки и одновременно не дают завалить края при стачивании.

Теперь надо удалить остатки старой накладки с тормозной колодки. Просто сточить ее наждачкой нельзя, т.к. под ней есть специальные выступы, препятствующие смещению колодки во время эксплуатации (ну и способствующие точному позиционированию накладки перед приклеиванием). Вот как это выглядит после очистки:

Кстати, диаметр этих выступов 3.6 мм, расстояние между ними 14.5 мм. И они находятся не по центру, а смещены почти на миллиметр от нижнего края колодки.

Под эти выступы надо сделать небольшие углубления во фрикционном материале. Для этих целей с обратной стороны оправки я проделал два отверстия. Вот их видно на фотке:

И через эти отверстия просто немного поковырял тормозную накладку отверткой. Получилось вроде неплохо.

Вторая трудность: склеить все это между собой.

Прочность клеевого шва должна быть хорошей. Это все-таки тормоза — единственное, что отделяет нас от преждевременного отбытия в мир иной. К тому же, на длительных спусках, тормозные колодки прилично нагреваются, поэтому клей должен выдерживать нагрев до высоких температур.

Это все-таки тормоза — единственное, что отделяет нас от преждевременного отбытия в мир иной. К тому же, на длительных спусках, тормозные колодки прилично нагреваются, поэтому клей должен выдерживать нагрев до высоких температур.

Поэтому для приклеивания тормозных накладок применяют специальный клей ВС-10Т, но найти его в продаже вообще нереально. К счастью, этот клей практически ничем не отличается от обычного клея БФ, поэтому может быть легко им заменен.

Клей ВС-10Т представляет собой раствор поливинилацеталя, феноло-формальдегидной смолы и алкоксисилана в смеси органических растворителей.

Для склеивания металлов и пластмасс применяют клеи БФ, в состав которых входят феноло-формальдегидные смолы, модифицированные поливинилбутиралем. Отдельные марки клеев БФ различаются соотношением этих двух основных компонентов. Феноло-формальдегидная смола придает соединениям прочность и термостойкость, а поливинилбутираль — эластичность и вибрационную стойкость.

Я буду клеить колодки аптечным клеем БФ-6 (его достать проще всего — 40 руб в любой аптеке, но вообще можно использовать любой БФ).

Самое главное соблюсти всю технологию склеивания:

После нанесения первого слоя клея его выдерживают 1 час при комнатной температуре для удаления растворителя. Затем аналогичным образом наносят второй слой клея и сушат его еще 1 час. После этого склеиваемые поверхности соединяют и помещают в пресс (зажимы),обеспечивающий давление склеивания 1-5 кгс/см2. Пресс со склеенными элементами помещают в термошкаф, нагретый до (180±5) °С и выдерживают при этой температуре в течение 2 часов.

У меня древняя духовка без термометра, поэтому температуру я выставил по моменту плавления крупинки сахара:

Как известно, температура плавления сахара 160-165 градусов, а карамелизация происходит около 175-180°C, то есть как раз то, что нам надо. Кстати, обугливание сахаров начинается где-то с 200°C, так что имейте в виду.

Итак, вот наша свежеиспеченная тормозная колодка:

А вот как выгодно она смотрится на фоне старой:

Единственный косяк, который я допустил: проложил между губками тисочков и фрикционной накладкой небольшой деревянный брусочек. Во-первых, дерево при такой температуре начинает слегка обугливаться и вонять на всю квартиру (хотя не сказал бы, что запах неприятный). Во-вторых, и это самое печальное, оно усыхает и в какой-то момент деталь остается вообще незажатой. Когда я вытаскивал тиски из духовки, колодка просто выпала из них. Так что я хз сколько времени она была под прессом…

Во-первых, дерево при такой температуре начинает слегка обугливаться и вонять на всю квартиру (хотя не сказал бы, что запах неприятный). Во-вторых, и это самое печальное, оно усыхает и в какой-то момент деталь остается вообще незажатой. Когда я вытаскивал тиски из духовки, колодка просто выпала из них. Так что я хз сколько времени она была под прессом…

И еще. Важный момент: после полимеризации в духовке, склеиваемые детали надо оставлять под прессом до полного остывания, а потом еще дать отлежаться в комнате в течении минимум 16 часов. К сожалению, у меня технология слегка нарушилась.

В любом случае, подожду примерно до вечера и поеду тестить!

Дополнение от 08.10.2017

Итак, прошел целый год! Самодельные колодки показали свою надежность и износостойкость. Если они продолжат изнашиваться в том же темпе, то мне кажется их еще года на два хватит.

С тех пор как я их поставил было всякое: и длительные торможения на затяжных спусках, и экстренные оттормаживания при езде вниз по склону горы… Тормоза работают почти как оригинальные, разве что схватывают чуточку более ватно.

И, кстати, они тоже скрипят когда намокают.

Клей для фрикционных накладок и тормозных колодок

Клей для фрикционных накладок и тормозных колодок — это высокоэффективный моно-компонентный инновационный теплостойкий (эксплуатационный режим до + 300 градусов) клей, служащий для приклеивания асботехнических и безасбестовых фрикционных изделий, а также для ремонта сельхозтехники, для склеивания металлических материалов и иных материалов с высокой температурой применения.

Данным клеем можно эффективно и надёжно приклеивать фрикционные накладки к металлической поверхности тормозных колодок и дисков сцепления автотранспорта и всевозможного промышленного оборудования, заменяя тем самым использование алюминиевых или медных заклёпок.

Клей для фрикционных изделий надёжен, с его помощью значительно увеличивается срок службы изделий, их надежность и долговечность. Клей обладает высокой степенью виброустойчивости к изрядным ударным нагрузкам, зашкаливающим температурам и вредным средам, он бензоустойчивый, маслобензостойкий, водоустойчивый, стоек также к спирту, бензину, ацетону, морской солёной воде и т.

Следует обратить внимание на тот факт, что для приклеивания фрикционных изделий ни в коем случае нельзя использовать любой из существующих эпоксидных клеев, поскольку ввиду низкой степени термостойкости у последних, их применение чревато сильным перегревом накладок в процессе торможения узла сцепления, и как следствие – накладки на эпоксидном клее просто отклеятся и оторвутся.

При соединении фрикционных накладок к металлической части тормозного элемента, самым важным является то обстоятельство, что в отличие от заклёпывания, они хорошо прижимаются и приклеиваются по всей поверхности накладки, по всей длина и ширине, что положительным образом сказывается на качестве клееного соединения и на работе тормозного узла в целом.

Еще одним недостатком применения заклёпок является то, что они изначально монтируются на предприятии-изготовителе тормозного оборудования с явным искривлением, что впоследствии приводит к появлению на фрикционной поверхности расщелин, пробоин и разрывов, а в дальнейшем – к полной или частичной деструкции изделия.

Порядок приклеивания:

Вначале необходимо очистить как фрикционное изделие, так и металлический элемент от загрязнений, для этого используя шлифшкурку, затем обезжирить, хорошо высушить, а уже после этого намазать тонкий слой клея на обе склеиваемые поверхности, после чего выдержать на открытом воздухе или в сушильном шкафу.

Далее следует повторить нанесение клея и просушивание, после чего изделие нужно соединить с приложением значительного ручного либо механического усилия, или поместив изделие в зажимной пресс.

Применение термостойкого клея, позволяет сверхэффективно увеличить эксплуатационный период для фрикционных изделий на 50 и более процентов.

Клей для фрикционных накладок и тормозных колодок поставляется в закрытой таре объемом 0,7 л; 2,5 л и 7,5 л.

Клей для феродо

Описание: Клей для тормозных накладок и тормозных колодок — это теплостойкий (до + 300 гр. С) клей, применяемый для склеивания асботехнических фрикционных материалов, для ремонта сельскохозяйственной техники, для склеивания металлов, стеклотекстолитов, пенопластов и сотовых материалов в конструкциях, работающих до 300 гр. С./

*

Клей широко используется вместо заклепок при склеивании фрикционных накладок с тормозными металлическими колодками и ведомых дисков сцепления.

*

Замена клепаных соединений клеевыми позволяет значительно повысить срок службы тормозных устройств. Применение клеев для этих целей довольно широко распространено за рубежом. Основные требования к клею для тормозных накладок — это стойкость при 250 °С, вибропрочность и устойчивость к действию воды, бензина и масла.

Технология приклеивания фрикционных накладок к тормозным колодкам состоит в следующем. Рабочие поверхности тормозных колодок и накладок зачищают от грязи, ржавчины до однородной шероховатости (4-6) шкуркой или корундом № 20, затем обезжиривают растоврителем, ацетоном либо бензином, затем после просушивания на обе склеиваемые поверхности наносят клей в один слой (200- 250 г/м2) кистью или окунанием, и дают открытую выдержку — не менее 15 мин при 20 гр.

Очень эффективным методом повышения долговечности деталей и надежности узлов является применение синтетических клеев. Например, муфта сцепления трактора и автомобиля имеет недостаточную долговечность и надежность в работе, так как фрикционные накладки обладают плохой износостойкостью, способ крепления накладок к металлическим дискам при помощи заклепок неудовлетворителен. На заводах при сборке и ремонте заклепки очень часто устанавливают с перекосом, в результате этого их головки, внедряясь в материал, вызывают трещины, а затем разрушение накладки. Замена заклепок приклеиванием фрикционных накладок к стальным дискам синтетическим теплостойким клеем для тормозных накладок и тормозных колодок дает возможность повысить долговечность и надежность муфты сцепления, а применение цельнопрессовых дисков и фрикционного материала ФК-24А (ретинакс) вместо стальных дисков и накладок значительно повышает надежность работы фрикционных узлов.

Очень эффективным методом повышения долговечности деталей и надежности узлов является применение синтетических клеев. Например, муфта сцепления трактора и автомобиля имеет недостаточную долговечность и надежность в работе, так как фрикционные накладки обладают плохой износостойкостью, способ крепления накладок к металлическим дискам при помощи заклепок неудовлетворителен. На заводах при сборке и ремонте заклепки очень часто устанавливают с перекосом, в результате этого их головки, внедряясь в материал, вызывают трещины, а затем разрушение накладки. Замена заклепок приклеиванием фрикционных накладок к стальным дискам синтетическим теплостойким клеем для тормозных накладок и тормозных колодок дает возможность повысить долговечность и надежность муфты сцепления, а применение цельнопрессовых дисков и фрикционного материала ФК-24А (ретинакс) вместо стальных дисков и накладок значительно повышает надежность работы фрикционных узлов.Телефон: 8 (903) 875-70-80

Дата публикации: 23 января 2016

Местонахождение: Москва, Москва и Московская обл. , Россия

, Россия

Накладки на тормозные колодки — Суперклей

Разновидности

Для того чтобы склеить металлические поверхности, есть несколько типов клея:

- Эпоксидный. Он выпускается в форме пасты или двухкомпонентной жидкости. В состав его входит смола и элементы, которые способствуют быстрому отвердению. Он хорошо выдерживает высокие температуры, воздействие влаги и стоек к износам. Это может быть «Момент» или БФ-2.

- Двухсторонний скотч, который бывает различной формы и размера. Выбор типа зависит от площади поверхности и ее размеров. Склеивание происходит легко, а образовавшийся шов не подвергается воздействию факторов окружающей среды. Лучше всего подойдет для работы с листовым материалом.

- Холодная сварка (термостойкий клей). Представляет собой мощный клей, который может быть одно- или двухкомпонентным. Суть действия – это проникновение глубоко в склеиваемые поверхности за счет деформации сварочной массы. Материал не чувствителен к высоким температурам.

Пример — клей Poxipol.

Пример — клей Poxipol.

Востребован в сфере бытовой и строительной химической промышленности. Его использование актуально также в ремонте автомобилей и сантехнической сфере.

Выпускается в жидкой или твердой форме, состоит из:

- металлического наполнителя, который повышает надежность склеивания и стойкость к воздействиям высоких температур;

- эпоксидной смолы, без которой не произойдет связывания деталей.

Чтобы добавить средству нужной текстуры и схватывания, в его состав добавляют пластификаторы и модифицирующие добавки.

Среди положительных характеристик термоклея выделяют:

- доступная цена и оптимальный состав;

- простота в использовании. Если работать с холодной сваркой, не требуется специальных навыков;

- отсутствие необходимости снимать ремонтируемые части или демонтировать изделие для того, чтобы произвести склеивание нужного компонента;

- быстрота высыхания;

- создание огнеупорного и жаростойкого шва.

Отметим, что в работе с крупными деталями и поломками работать с этим клеем не получится.

https://youtube.com/watch?v=w7sOJONObKk%3Frel%3D0%26fs%3D1%26wmode%3Dtransparent

Основные марки термостойкого клея

- «К-300-61». Поверхность нужно предварительно разогреть до 50 градусов, нанести на нее клей в несколько слоев. Выпускается в больших емкостях 1.7 литра.

- «ВС-10Т» — в состав входят органические растворители и специальные смолы. Поскольку клей текучий, его можно использовать в условиях низкого давления. После нанесения состав нужно оставить высыхать. За этот период растворитель должен испариться. После этого детали помешаются под пресс.

- «Клен-812» — подойдет для работы с пластиковыми и керамическими поверхностями. Подходит под категорию полупрофессионального или бытового средства, который образует хрупкий шов. Затвердевает он около 2 часов, а в случае нагревания до 80 градусов высыхание происходит за 1 час.

- «ВК-20» — подойдет для использования в случае применения короткого термического взаимодействия благодаря тому, что в его состав входит специальный катализатор.

Чтобы его применять, не нужно поверхность предварительно нагревать. Однако в таком случае застывание проходит за 5 дней, а если использовать температуру и нагреть площадь до 80 градусов, процесс ускорится.

Чтобы его применять, не нужно поверхность предварительно нагревать. Однако в таком случае застывание проходит за 5 дней, а если использовать температуру и нагреть площадь до 80 градусов, процесс ускорится.

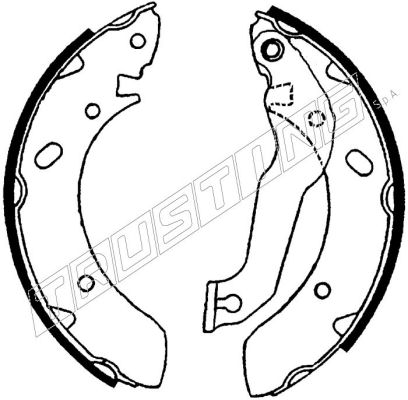

Снятие старых накладок

Содержание

- 1 Снятие старых накладок

- 2 Как правильно приклепать накладки на тормозные колодки

- 3 Как правильно приклеить накладки на тормозные колодки

- 4 Изготовление накладки самостоятельно

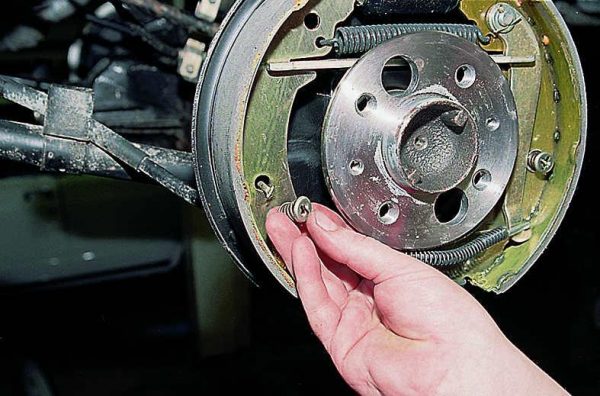

Если возникла необходимость замены уже отслуживших своё накладок, то сперва предстоит их снять. Для этого нужно сбить клёпки, фиксирующие накладку к тормозной колодке. Для этой цели понадобится молоток и стамеска. Аккуратными и прицельными ударами молотка по стамеске поочерёдно сбиваются старые заклёпки.

После того, как старые накладки были успешно сняты, необходимо очистить поверхность ремонтируемой колодки. За долгий период эксплуатации автомобиля в пространстве между колодкой и набойкой скапливается грязь и ржавчина, от которых необходимо избавиться.

Зачистить деталь можно различными способами:

- Зажать колодку в тисках и обработать поверхность болгаркой – для этих целей существуют лепестковые или тарельчатые круги с наждачной бумагой разнообразной зернистости.

- Воспользоваться шлифовальной машинкой

- Или использовать простую наждачную бумагу. В этом случае процесс зачистки поверхности может незначительно затянуться.

Далее протираем обработанную поверхность сухой и мягкой тряпкой, и наносим антикоррозийную пасту, либо силиконовую смазку.

Клей по бетону

Самым распространенным строительным материалом является бетон. Клеевые составы для него разделяются на две категории:

- Клеи, которые актуальны в работе с однотипными составами, например, со стеклом, металлом, резиной. Клей в этом случае расходуется экономнее, чем бетонный раствор.

- Составы, которые могут соединять между собой компоненты различного типа.

Большая часть клеевых составов для бетона в качестве основного компонента содержит цемент. К нецементным типам относят эпоксидные клеи, которые содержат в основе минеральный наполнитель.

К нецементным типам относят эпоксидные клеи, которые содержат в основе минеральный наполнитель.

Основные характеристики качественного состава:

- Хорошая смесь не покрывается пленкой в течение 20 минут.

- Клей не теряет своих свойств в течение 1-4 часов.

- Максимальный порог скольжения – полмилиметра.

Эпоксидный клей

Он используется в работе с металлом, камнем, стеклом и плиткой. По причине своей универсальности он максимально востребован уже многие десятилетия во всех сменах ремонта. Эпоксидный клей используется для изготовления цементной стяжки, восстановления поверхностей и в помещениях с повышенным уровнем влажности.

Обычно такие составы продают в металлической упаковке. Затвердевание нужно ждать несколько часов (в зависимости от конкретного типа клея и температуры воздуха).

Благодаря применению такого состава создается устойчивый тип соединения, которое не подвергается влиянию масел, растворителей, что гарантирует качественную работу с деревом, металлом и бетоном.

В этом случае актуальные одно- и двухкомпонентные составы, качество скрепления которых повышается, если поверхность подготовить предварительно.

- Permabond – состав равномерно распределяется по поверхности, в результате чего образуется крепкий шов, герметичный, потому устойчивый к коррозии.

- Клей на основе эпоксидных смол, который создается путем смешивания двух компонентов. После его применения получается устойчивый к износу и влаге.

- «Момент Супер Эпокси Металл» — универсальный клей, который подойдет для всех типов металла. Шов не расширяется и не сжимается.

- Холодная сварка. В составе находятся два вещества, которые нужно предварительно смешать: отвердитель и активное вещество.

Как подготовить металл к склеиванию

- Поверхность нужно обезжирить и удалить ржавчину.

- Смешать в случае необходимости все компоненты клея.

- Смесь нанести равномерно на все поверхности и сжать их плотно. Подождать в среднем 15 минут.

- Отвердевший клей нужно обработать наждачкой или напильником.

Изготовление накладки самостоятельно

В случае, когда нет возможности приобрести оригинальную накладку по причине удалённости от магазина автозапчастей, можно изготовить её самостоятельно. Для этой цели потребуется найти подходящий материал — на основе пластика, резины или аналогичного материала.

- Необходимо приложить подходящий материал к колодке и очертить карандашом каркас будущей накладки.

- Далее потребуется вырезать её – в зависимости от материала, сделать это можно слесарными ножницами, пилкой по металлу или электрическим лобзиком.

- После чего останется их только соединить одним из выше рассмотренных способов.

Как можно убедиться из статьи, замена или монтаж новых накладок на тормозные колодки своего автомобиля – не такое уж и сложное занятие, и справиться с ним вполне под силу практически каждому автолюбителю. Следите за состоянием тормозной системы автомобиля, ведь от этого зависит такая вещь как безопасность на дороге.

Герметики

Выбирая клей-герметик для металла, нужно ориентироваться на ряд его свойств, среди которых прочность, эластичность и стойкость к неблагоприятным условиям окружающей среды. Силиконовые герметики подойдут для обработки металлических и пластиковых деталей. Такой тип считается самым распространенным, потому что используется в различных типах работ. Основные марки в этом случае – «Момент универсальный» и «Makroflex SX 101 санитарный».

Силикон способен выдержат воздействия ультрафиолета, перепады температур и осадки. Единственный недостаток – это невозможность использования покраски шва в нужный цвет. Потому силиконовый клей можно теперь приобрести нужного оттенка, который подойдет к выбираемому типу поверхностей.

Выделяют кислотные и нейтральные типы. Последний применим для работы с металлическими поверхностями, Им обрабатывают водосточные трубы, вентиляционные и канализационные соединения. Термостойкие виды используются для труб горячей воды, дымоходов и радиаторов.

Как оттереть клей-герметик?

Этот тип клея удаляется механическим способом, то есть срезается при помощи ножа или шпателя. Можно приобрести для смягчения шва химические составы, которые способны сделать клей мягким и удалить даже толстый его слой.

Мощный клей для тормозных колодок для силы

Alibaba.com предлагает великолепную коллекцию долговечных, мощных и оптимальных по качеству. клей для тормозных колодок для различных целей во многих коммерческих секторах. Это оперативное и жесткое качество. клей для тормозных колодок изготовлены из материалов высочайшего качества, обеспечивающих превосходную эффективность и склеивание, способное удерживать детали вместе. Эти. клей для тормозных колодок удобны в использовании и имеют более длительный срок хранения. Вы можете заказать эти качественные продукты у ведущих оптовиков и поставщиков на сайте, которые проверены на поставку только качественных продуктов.

Блестящий и надежный. клей для тормозных колодок, представленные на сайте, изготовлены из высококачественных материалов, таких как силикон, полисилоксан, наполнитель, сшивающий агент, повышающий клейкость и многие другие эффективные материалы, которые делают эти продукты безопасными, но очень мощными. Различные категории. клей для тормозных колодок выставлены на продажу в виде гладкой пасты и представляют собой погодостойкие продукты высшего качества. Вы можете использовать их. клей для тормозных колодок в любых условиях благодаря высокой атмосферостойкости, защите от ультрафиолета и гидролизу.

Alibaba.com предлагает несколько уникальных. клей для тормозных колодок доступны в упаковках разных размеров, плотности, эффективности и состава в соответствии с вашими индивидуальными требованиями. Эти опытные. клей для тормозных колодок водонепроницаемы, лучше переносят температуру, обладают большей подвижностью и предотвращают коррозию металлов.

Вы можете использовать их. клей для тормозных колодок в обрабатывающей промышленности, швейной промышленности, строительстве, для плитки, керамики и т. д., в зависимости от ваших требований.

Alibaba.com может помочь вам найти идеальные продукты, предлагая их. клей для тормозных колодок в соответствии с вашим бюджетом. Эти продукты сертифицированы ISO и доступны как OEM-заказы. Вы также можете выбрать индивидуальную упаковку при заказе оптом.

Клей для фрикционных накладок — MOREREMONTA

От исправности автомобиля зависит жизнь владельца транспортного средства и пешеходов. Поэтому тормозная система должна быть в порядке. Когда требуется замена накладок, то для приклеивания используется специальный клей для тормозных накладок. Иначе при торможении возникнут неприятные ситуации.

Обзор характеристик клея для тормозных накладок

Клей для колодок должен обладать следующими характеристиками:

- Гарантировать стопроцентную надежность при соединении тормозных пластин с металлическими основаниями.

Особенно это важно в обстоятельствах вибрации и высоких нагрузках.

Особенно это важно в обстоятельствах вибрации и высоких нагрузках. - Высокая термостойкость.

- Не поддается структурному изменению при воздействии различных жидкостей и масел.

Рейтинг

На основании отзывов автолюбителей мы составили рейтинг лучших средств для ремонта тормозной системы.

ВС-10ТВсеми необходимыми данными обладает клей ВС-10Т. Специально разработан с целью приклеивания материала к колодкам и ведомым дискам сцепления, выдерживает высокие температуры до 300 градусов. Понижение температуры выдерживает до -60 градусов. В состав входят 2 смолы, добавлены тетраэтоксилан, уротропин, хинолин. После полного высыхания состава, соединение обеспечено прочностью, способно противостоять силам вибрации и сильных нагрузок. При использовании выдерживает контакт с маслами, бензином и прочими жидкостями. Клеевая консистенция вязкая, прозрачная, тона колеблются от светлого до темно-коричневого.

PoxipolТакже провести склеивание возможно клеем Poxipol. Выпускается в двух тубах. В первом содержится эпоксидная смола, маркирован буквой А. Во втором – отвердитель, маркирован буквой В. Необходимость в отвердителе возникает из-за долгого высыхания смолы, но именно она имеет высокую гибкость и обеспечивает повышенную сцепливаемость. Цвет состава в прозрачный, допустим металлический оттенок.

Выпускается в двух тубах. В первом содержится эпоксидная смола, маркирован буквой А. Во втором – отвердитель, маркирован буквой В. Необходимость в отвердителе возникает из-за долгого высыхания смолы, но именно она имеет высокую гибкость и обеспечивает повышенную сцепливаемость. Цвет состава в прозрачный, допустим металлический оттенок.

Для приклеивания тормозных пластин на колодки используется и эпоксидная смола, например, ЭД-20. Обеспечивает высокую сцепливаемость с металлами. Не разрушается под действием различных жидкостей, кроме мощных кислот. Из-за разного состава, смолы делятся на холодное и горячее отверждение. Без дополнительных компонентов смола имеет прозрачный желтый либо оранжевый цвет. С компонентами цвет меняется от белого до красного, даже черного.

Как клеить колодки своими руками

Чтобы самостоятельно наклеить тормозные накладки на колодки, необходимо придерживаться следующих пунктов:

- Плоскость колодки тщательно очищается от грязи, ржавчины.

При необходимости, почистить наждачкой.

При необходимости, почистить наждачкой. - Проводится обезжиривание (ацетоном либо бензином).

- Дождаться полного высыхания поверхности.

Между очищением поверхности и приклеиванием не должно пройти больше 5–6 часов.

- Клей нанести на обе склеиваемые поверхности. Нанесение проводится кистью и в одном направлении.

Нанесенный слой должен равномерно заполнить плоскость. Не допускается свободных от клея участков.

- Выдержать для просыхания 1 час. Температура в помещении должна быть приближенной к 24 градусам.

- Нанести наверх первого повторный слой.

- Выдержать 1 час.

- Провести соединение плоскостей, сильно зажать (зачистить с торцов потеки клея) и расположить в термошкаф на 2 часа. Шкаф предварительно прогревается до 180 градусов.

- После остывания колодка готова к эксплуатации.

Советуем посмотреть обучающее видео:

В заключение

Выбирая клеевой состав, надо ориентироваться на качественные характеристики. Так как речь идет об исправности тормозной системы, что очень важно для безопасности жизни человека.

Так как речь идет об исправности тормозной системы, что очень важно для безопасности жизни человека.

Статья помогла определиться с выбором клеевого состава? Оставьте свой комментарий, поделитесь информацией в соцсетях.

Приклеивание — фрикционная накладка

Приклеивание фрикционных накладок к тормозным колодкам и ведомым дискам сцепления сводится к следующему. [1]

Для приклеивания фрикционных накладок к тормозным колодкам и ведомым дискам сцепления применяют термостойкие клеи, например, ВС-10Т. [2]

Для приклеивания фрикционных накладок к тормозным колодкам и ведомым дискам сцепления применяют термостойкие клеи, например, ВС-ЮТ. Клей ВС-10Т — прозрачная жидкость темно-коричневого цвета, приготовляется на основе синтетических смол и обеспечивает прочность соединения при нагреве деталей до 300 С. Клеевой состав безвреден для рабочих. [3]

Перед приклеиванием фрикционных накладок склеиваемые поверхности очищают и обезжиривают ацетоном или бензином. [5]

Технологический процесс приклеивания фрикционных накладок включает очистку склеиваемых поверхностей, обезжиривание их ацетоном или бензином, нанесение клея ВС-10Т в три слоя и выдержку при комнатной температуре первых двух слоев в течение 15 мин, а третьего-5 мин. Склеиваемые детали прижимают в приспособлениях и нагревают в сушильном шкафу до 180 5 С со скоростью повышения температуры 2 — 3 С в минуту, выдерживают при температуре конца нагревания в течение 1 5 ч и медленно охлаждают до комнатной температуры, после чего зачищают наплывы клея и проверяют качество склеивания на сдвиг под прессом. [6]

Склеиваемые детали прижимают в приспособлениях и нагревают в сушильном шкафу до 180 5 С со скоростью повышения температуры 2 — 3 С в минуту, выдерживают при температуре конца нагревания в течение 1 5 ч и медленно охлаждают до комнатной температуры, после чего зачищают наплывы клея и проверяют качество склеивания на сдвиг под прессом. [6]

Технологический процесс приклеивания фрикционных накладок включает очистку склеиваемых поверхностей, обезжиривание их ацетоном или бензином, нанесение клея ВС-10Т в три слоя и выдержку при комнатной температуре первых двух слоев в течение 15 мин, а третьего — 5 мин. С / мин, выдерживают при температуре конца нагрева в течение 1 5 ч и медленно охлаждают до комнатной температуры, после чего зачищают наплывы клея и проверяют качество склеивания на сдвиг под прессом. [7]

Технологический процесс приклеивания фрикционных накладок включает очистку склеиваемых поверхностей, обезжиривание их ацетоном или бензином, нанесение клея ВС-10Т в три слоя и выдержку при комнатной температуре первых двух слоев в течение 15 мин, а третьего — 5 мин. С в минуту, выдерживают при температуре конца нагрева в течение 1 5 ч и медленно охлаждают до комнатной температуры, после чего зачищают наплывы клея и проверяют качество склеивания на сдвиг под прессом. [8]

С в минуту, выдерживают при температуре конца нагрева в течение 1 5 ч и медленно охлаждают до комнатной температуры, после чего зачищают наплывы клея и проверяют качество склеивания на сдвиг под прессом. [8]

Технологический процесс приклеивания фрикционных накладок к стальным дискам состоит из таких операций: подготовка поверхностей деталей, нанесение клея, соединение деталей и их обжатие, термообработка клеевого шва. [9]

Технологический процесс приклеивания фрикционных накладок включает в себя очистку склеиваемых поверхностей, обезжиривание их ацетоном или бензином, нанесение клея ВС-10Т в три слоя и выдержку при комнатной температуре первых двух слоев в течение 15 мин, а третьего — 5 мин. Склеиваемые детали сжимают в приспособлениях и нагревают в сушильном шкафу до 180 5 С со скоростью повышения температуры 2 — 3 С / мин, выдерживают при температуре конца нагревания в течение 1 5 ч и медленно охлаждают до комнатной температуры, после чего зачищают наплывы клея и проверяют качество склеивания на сдвиг под прессом. [10]

[10]

Существуют и другие способы приклеивания фрикционных накладок . Например, все более широкое применение получает способ приклеивания накладок с использованием готовой клеевой ленты. Хлопчатобумажную ленту пропитывают клеем ВС-10Т в специальных установках и просушивают по определенному режиму. [11]

В последнее время освоен процесс приклеивания фрикционных накладок тормозных колодок и ведомых дисков сцепления. Процесс приклеивания включает очистку поверхности тормозной колодки и накладки и обезжиривание их ( бензином калоша, ацетоном), нанесение клея ВС-10Т и выдержку при комнатной температуре в течение 15 — 20 мин. [12]

Ниже для примера приведена технологическая схема приклеивания фрикционных накладок муфты включения редуктора вентилятора холодильника тепловоза . Подготовку склеиваемых поверхностей деталей ведут, как описано выше, а клей наносят обычно вручную. После нанесения второго слоя и необходимой выдержки детали соединяют и монтируют в приспособлении, показанном на рис. 2.43. Поворотом ручки / диски 4 обжимают детали усилием 0 3 — 0 4 МПа. Затем приспособление с дисками помещают в электрическую печь для термообработки клеевого шва. [14]

2.43. Поворотом ручки / диски 4 обжимают детали усилием 0 3 — 0 4 МПа. Затем приспособление с дисками помещают в электрическую печь для термообработки клеевого шва. [14]

В Советском Союзе разработана и внедрена [267] технология приклеивания фрикционных накладок к тормозным колодкам с помощью клея ВС-10Т. Рабочие поверхности тормозных колодок и накладок очищают от грязи и обезжиривают, затем на обе склеиваемые поверхности наносят клей в один слой ( 200 — 250 г / м2) и дают открытую выдержку — не менее 15 мин при 20 С и 5 мин при 60 — 65 С. Выдержка под давлением 4 кгс / см. составляет 40 мин при 180 С. Клеевые соединения накладок со сталью на клее ВС-10Т имеют прочность, близкую к прочности фрикционного материала. Средняя прочность при сдвиге накладок на клее ВС-10Т автомобиля Москвич составляет 1660 кгс. [15]

alept

Применяемый до настоящего времени способ крепления накладок заклепками — трудоемкий процесс. При таком способе соединения дисков с накладками нет возможности полностью использовать материал накладок, требуется дефицитный цветной металл, преждевременно изнашиваются сопряженные детали. В процессе эксплуатации заклепки ослабевают, а во время приклепывания накладок в накладках часто появляются трещины.

В процессе эксплуатации заклепки ослабевают, а во время приклепывания накладок в накладках часто появляются трещины.

По этим причинам передовые ремонтные предприятие не переклепывают, а приклеивают накладки. Хорошо зарекомендовали себя для этой цели наиболее распространенные клеи БФ-350, ВC-10T, обеспечивающие необходимую прочность соединения при высоких рабочих температурах.

Приклеивание фрикционных накладок примерно, а 2 раза снижает трудоемкость ремонта по сравнению с приклепыванием, более чем 1,5 paзa увеличивает срок службы накладок и сопряженных с ними деталей.

Технологический процесс состоит из следующих операций:

-удаление старых накладок, очистка рабочих поверхностей накладок и дисков, их обезжиривание

— нанесение клея, выдержка, прижим накладок к диску под давлением 0, 2. 0, 4 Мпа, выдержка клеевого соединения при температуре 150. 200°С, в течение 1, 5. 2 часов, медленного охлаждения вместе с печью и проверка качества склеивание.

Поверхность фрикционных накладок перед склеиванием зачищают металлической щеткой для придания ей шероховатости. Поверхность стальных дисков в случае необходимости правят на плите. Очищенные поверхности обезжиривают ацетоном или бензином БР-1 («Калоша»), который наносят на обезжиренную поверхность кисточкой и выдерживают при комнатной температуре в течение 10 минут, до полного высыхания остатков растворителя.

Поверхность стальных дисков в случае необходимости правят на плите. Очищенные поверхности обезжиривают ацетоном или бензином БР-1 («Калоша»), который наносят на обезжиренную поверхность кисточкой и выдерживают при комнатной температуре в течение 10 минут, до полного высыхания остатков растворителя.

Клей на обезжиренную поверхность накладок и дисков наносят резиновым шпателем в 2 . 3 приема, просушивая каждый слой I5. 20 кинут при температуре 18. 20°С до образования сухой пленки. Далее наносят последний слой клея, просушивают деталь до его неполного высыхания (в течение 5 мин) при той же температуре. Слой клея должен быть ровным, без пузырьков, толщиной не более 0,1. 0,2 мм. После этого укладывают накладки на диск, поместив диск в приспособление, затягивают гайку так, чтобы в месте соединения накладок с диском удельное давление составляло 0,2. 0,4 М Па. Приспособление с диском помещают в сушильный шкаф. Доведя температуру нагрева до I80 10°c, выдерживают приспособление в течение 40. 45 минут, а сушильном шкафу. Затем охлаждают приспособление вместе со шкафом, вынимают диск из приспособления и зачищают торцы его от наплывов клея.

45 минут, а сушильном шкафу. Затем охлаждают приспособление вместе со шкафом, вынимают диск из приспособления и зачищают торцы его от наплывов клея.

Качество склеивания контролируют на поверочной плите постукиванием молотком по диску (звук должен быть ровным, не дребезжащим). Торцевое биение диска на крайних точках не должно превышать 0,5 мм, а коробление диска — 1,0 мм.

При повторном ремонте дисков муфт сцепления достаточно лишь выровнять изношенные поверхности фрикционных накладок и на них новые накладки. Изношенные поверхности накладок выравнивают на токарном станке резцом. Если одна из накладок найдена незначительно, то ее только выравнивают, а новую накладку приклеивают к более изношенной.

Как сделать тормоза — EBC Brakes

02 Январь 2013 г.

2 января 2013 г.

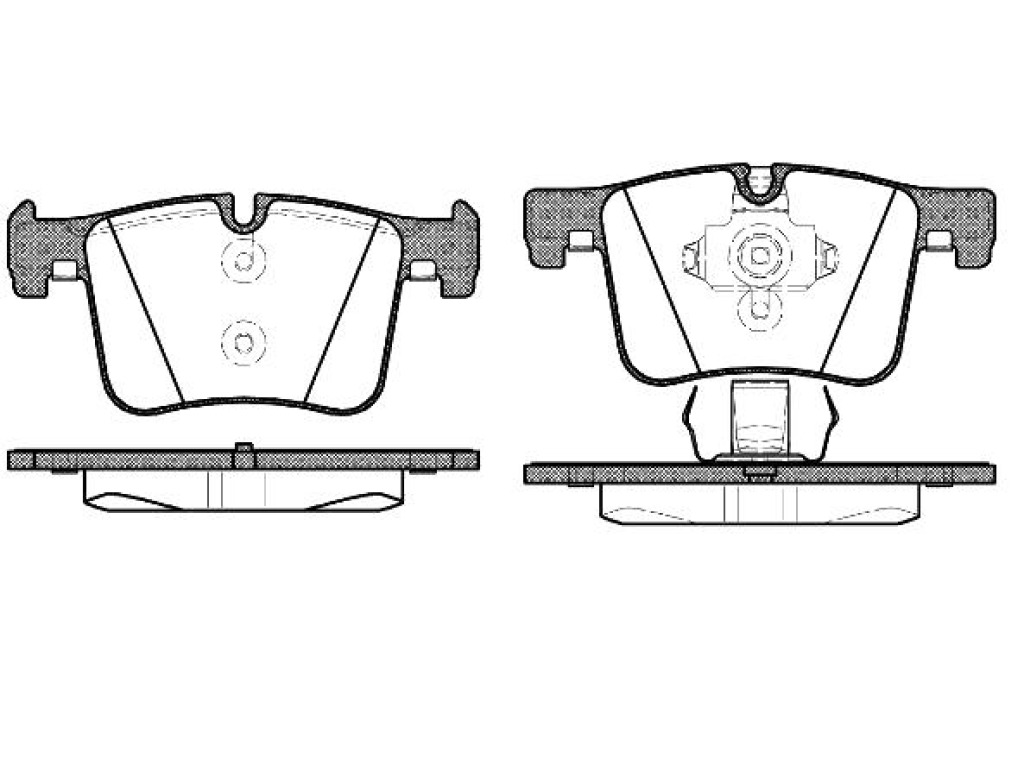

Тормоза состоят из множества элементов и обычно включают тормозной суппорт, который оказывает давление на тормозную колодку, которая, в свою очередь, прижимается к каждой стороне тормозного ротора, сделанного обычно из чугуна или нержавеющей стали, и вызывает замедление.

В автомобильных тормозах, в которых используется технология чугунного тормозного ротора, в 99% случаев обычно используются тормозные колодки, изготовленные из полуметаллических или органических материалов, пропитанных металлами и волокнами для обеспечения долговечности и рабочих характеристик.Эти тормозные колодки производятся путем смешивания волокон с другими ингредиентами и связывания их смолой на нефтяной основе в лепешку или шайбу преформы, которая напоминает фактическую форму требуемой колодки. Эти корки или шайбы фрикционного материала затем помещают на прессованную стальную опорную пластину, и под действием тепла и давления в прессе пластина и фрикционный материал сплавляются вместе.

Многие производители тормозных колодок наносят клей на стальную опорную пластину, чтобы улучшить соединение двух частей, но в последние годы были разработаны механические замки, которые устраняют необходимость в клее.После первоначального процесса формования, в результате которого получается зеленый или полуотвержденный продукт, многие тормозные колодки требуют запекания в течение 3-5 часов в духовке, чтобы окончательно отвердить тормозные колодки и удалить летучие элементы, которые могут привести к выцветанию тормозов при агрессивном использовании. Затем тормозные колодки окрашиваются или покрываются порошковой краской для предотвращения коррозии и шлифования поверхности, иногда добавляются кромочные фаски или пазы для расширения, чтобы улучшить различные характеристики тормозов.

Затем тормозные колодки окрашиваются или покрываются порошковой краской для предотвращения коррозии и шлифования поверхности, иногда добавляются кромочные фаски или пазы для расширения, чтобы улучшить различные характеристики тормозов.

Во многих тормозах мотоциклов также используются полуметаллические или органические тормоза, но последние достижения в области технологий принесли тормозные колодки из спеченного металла в мир тормозов.Преимущество спеченных металлических колодок состоит в том, что можно изготавливать более компактные тормозные колодки по размеру, которые также имеют значительные преимущества в долговечности по сравнению с более ранними аналогами. Это позволяет уменьшить размер тормозного суппорта и уменьшить неподрессоренную массу мотоцикла. Спеченные тормоза обычно изготавливаются из смеси медных сплавов, хотя спеченное железо в 90-х годах было безуспешно по соображениям стоимости.

спеченных тормоза сделаны еще используя подкладочную пластину стала, которая всегда покрыта медью, и именно это медное покрытие для стальных пластин, отступающих образует клеевой слой. Многое в том же образом, как и с органическими и полуавтоматическими металлическими тормозами, шайба или фрикционным материал прессованного предварительно сформирован и расположен медным покрытием стальных опорной пластины, а два в браке вместе размещаются в одном из двух различных видов печей, где при приложении давления медь между шайбой и пластиной с медным покрытием сплавляется вместе и эффективно тормозит два компонента вместе. Прочность сцепления, полученная при производстве спеченных тормозов, во много раз выше, чем у простых клееных тормозных колодок, и как таковые являются повышением безопасности.

Многое в том же образом, как и с органическими и полуавтоматическими металлическими тормозами, шайба или фрикционным материал прессованного предварительно сформирован и расположен медным покрытием стальных опорной пластины, а два в браке вместе размещаются в одном из двух различных видов печей, где при приложении давления медь между шайбой и пластиной с медным покрытием сплавляется вместе и эффективно тормозит два компонента вместе. Прочность сцепления, полученная при производстве спеченных тормозов, во много раз выше, чем у простых клееных тормозных колодок, и как таковые являются повышением безопасности.

В отличие от органических или полуметаллических тормозов, спеченные дисковые накладки не требуют отверждения после торможения в печи. Тем не менее, это нормально, если чеканить или отшлифовать поверхность фрикционного материала, чтобы получить идеально ровную поверхность для компонентов и ускорить укладку во времени. Некоторые производители покрывают поверхность своих тормозных колодок специальными материалами для облегчения приработки.

Как исправить скрип тормозов

Рассказ Майка Аллена

Это первый хороший день лета; ты взял кабриолет из зимнего хранения, и вы готовы отправиться в путь.Стерео играет сладкие гитарные риффы, пока вы путешествуете по пляжу, но по какой-то причине обратная связь по топору Уэйна Крамера (Motor City 5, для непосвященных) начинает звучит больше как гудящая струна на ситаре Рави Шанкара. А это нехорошо. Переставляя треки, вы обнаруживаете тот же гудящий звук, и он исходит не из ваша стереосистема высокого класса — по сути, это ваши тормоза. Они визжат. К тому времени ты вернешься домой, шум стал таким пронзительным, что собака прячется под крыльцо и кора.Тормоза вроде работают нормально, но любое применение педаль сразу делает шум громче. Ой, у тебя болят уши. Время проверьте тормоза.

It’s Music, Man

Давайте сразу проясним одну вещь: иногда ваша

тормоза будут шуметь. Если вы ожидаете полной тишины или ожидаете, что ваша механика

чтобы ваши тормоза были полностью отключены в любых обстоятельствах — это просто не может быть

возможный. Расслабься, не волнуйся. Скрип тормозов может остановить автомобиль так же быстро

как тихий.

Расслабься, не волнуйся. Скрип тормозов может остановить автомобиль так же быстро

как тихий.

Так что же тогда вызывает визг? Современные тормоза используют чугунный диск зажат между двумя тормозными колодками, покрытыми фрикционным материалом. При правильных условиях они устанавливаются на диск, колодки и суппорт. может начать вибрировать — точно так же, как вибрирует струна скрипки, когда погладили конским волосом на луке. Высота звука скрипки регулируется положением пальца скрипача на струне, а не по тому, насколько крепок или быстр смычок. погладил.Точно так же большинство визгов тормозов происходит на одной дискретной частоте. Скорость автомобиля и то, насколько сильно вы нажимаете на левую педаль, будут изменяйте только громкость шума, потому что высота тона регулируется жесткость и масса колодки и диска.

Несоответствующая разработка у производителя, что оставляет тормоз

системы, подверженные шуму, обычно могут быть устранены субботним механиком без

полностью переработал систему суппорта / крепления / колодки / диска. Мы можем попробовать заглушить

убрать шум или просто изменить резонансную частоту всего устройства

пока он не перестанет петь на любой слышимой частоте.Вот как.

Мы можем попробовать заглушить

убрать шум или просто изменить резонансную частоту всего устройства

пока он не перестанет петь на любой слышимой частоте.Вот как.

Нормальные шумы колодок

Многие составы тормозных колодок вызывают свист или скрежет шум для первых нескольких остановок утром, пока колодки не прогреются и не едут от влаги, скопившейся за ночь. Вы когда-нибудь замечали шипение или Скрежетание дождливым или влажным утром? Это прокладки тонкие пленка ржавчины, которая образовалась на железных дисках, и это совершенно нормально.

Раньше фрикционный материал тормозных колодок

асбест.К сожалению, асбест, как правило, дает работникам асбеста и тормозит

механический рак легких, поэтому отрасль почти полностью перешла на

менее опасные альтернативы. Кевлар — это материал, который широко используется,

но он имеет тенденцию быть пыльным. Улучшение тормозных характеристик в наши дни более важно

из-за повышенных требований к безопасности и оборудованию, а также из-за повышенной комфортности дороги

вес, который идет вместе с ними. Это приводит к более широкому использованию

металлика и керамика в фрикционном материале тормозных колодок.И это может

сделайте тормоза шипящими или даже немного скрипите, когда вы замедляетесь. Это маленький

цена, которую нужно заплатить за повышение производительности. Так что весь шум пэда в порядке, не так ли? Держать

там, Спарки, есть один тормозной шум, на который нужно обратить внимание

далеко. У многих тормозных колодок есть маленький палец из пружинной стали, который царапает

диск, когда колодка достигнет предела износа. Это говорит вам, что пора

замените колодки на новые, более толстые до того, как износится фрикционный материал

полностью в сторону, и вы пытаетесь замедлить движение на металлических опорных пластинах.Этот звук нелегко спутать с визгом тормозов — это больше похоже на рвущийся лист металла.

шум, ни единой высокой ноты.

Это приводит к более широкому использованию

металлика и керамика в фрикционном материале тормозных колодок.И это может

сделайте тормоза шипящими или даже немного скрипите, когда вы замедляетесь. Это маленький

цена, которую нужно заплатить за повышение производительности. Так что весь шум пэда в порядке, не так ли? Держать

там, Спарки, есть один тормозной шум, на который нужно обратить внимание

далеко. У многих тормозных колодок есть маленький палец из пружинной стали, который царапает

диск, когда колодка достигнет предела износа. Это говорит вам, что пора

замените колодки на новые, более толстые до того, как износится фрикционный материал

полностью в сторону, и вы пытаетесь замедлить движение на металлических опорных пластинах.Этот звук нелегко спутать с визгом тормозов — это больше похоже на рвущийся лист металла.

шум, ни единой высокой ноты.

Тишина, пожалуйста

Хорошо, давайте закопаемся и заглушим наш тормозной шум. Одно исправление

просто заменить колодки на другой тип фрикционного материала. Это обычно

трудно превзойти оригинальные колодки для хорошего компромисса по сроку службы колодок,

шум, сцепление с дорогой, образование пыли и цена, но переход на вторичный рынок премиум-класса

металлическая или керамическая прокладка может изменить взаимодействие, влияющее на

резонансную частоту пэда и диска и, в буквальном смысле, изменить ее настрой.

Это обычно

трудно превзойти оригинальные колодки для хорошего компромисса по сроку службы колодок,

шум, сцепление с дорогой, образование пыли и цена, но переход на вторичный рынок премиум-класса

металлическая или керамическая прокладка может изменить взаимодействие, влияющее на

резонансную частоту пэда и диска и, в буквальном смысле, изменить ее настрой.

Зайдите в любой магазин автозапчастей, и вы увидите полку, полную зелья и виджеты, утверждающие, что они излечивают скрипы. Один класс продуктов, я подозреваю Это простые аэрозоли, которые вы распыляете на фрикционный материал колодки. у меня есть не знаю, действительно ли они заставляют писк исчезнуть, потому что я не хочу пытаться все, что изменяет характеристики трения колодки. Давай не забудьте, первая причина, по которой ваша тормозная система существует, на самом деле, чтобы заставить вашу машину замедлять.Все, что может каким-либо образом снизить эффективность этой системы, является наверное, не лучшая идея.

По-прежнему шумит? Или все еще есть много материала для подкладки

осталось и не хочешь скинуть пятьдесят или сотню баксов на свежий набор? Ты

может акустически отделить поршень от колодки, купив

прокладки из тефлона, которые предназначены для установки между колодкой и суппортом. гидравлический поршень. Я пробовал эти прокладки со средним успехом — иногда они

работают, а иногда и нет.Предупреждение: некоторых суппортов не хватит

дополнительный ход в отверстии поршня, позволяющий устанавливать регулировочные шайбы без использования тормозов

перетянуть, хотя бы свежими, неизношенными подушечками.

гидравлический поршень. Я пробовал эти прокладки со средним успехом — иногда они

работают, а иногда и нет.Предупреждение: некоторых суппортов не хватит

дополнительный ход в отверстии поршня, позволяющий устанавливать регулировочные шайбы без использования тормозов

перетянуть, хотя бы свежими, неизношенными подушечками.

Вы можете добиться аналогичной развязки без тефлоновых прокладок, просто покрыть заднюю поверхность опорных пластин колодки высокотемпературным тормозом смазка или даже антизадирный состав. В отличие от прокладок, эта настройка не будет длиться вечно, так как вода и дорожная грязь со временем смоют его.

Липкое решение

Наш любимый твик для устранения скрипов основан на другом

принцип: вместо использования прокладок или смазки для отсоединения колодки от

суппорт, прикрепите опорную пластину к поршню или корпусу суппорта, эффективно

делая его массу намного больше.Это переместит резонансную частоту системы

диапазона, который визжит. Мазок суперклея этого не сделает: вам нужно

что-то, что выдержит воду, соль, грязь и особенно жару

что автомобили видят в тяжелой повседневной эксплуатации. Насколько сильно нагреваются тормозные системы? я видел

тормозные диски светятся ярко-оранжевым светом у подножия Пайкс-Пика, и пламя

стрельба из тормозных барабанов грузовиков, спускающихся по перевалу Доннер. Я видел

тормоза на моей гоночной машине заметно светятся сразу после нескольких горячих кругов.

Мазок суперклея этого не сделает: вам нужно

что-то, что выдержит воду, соль, грязь и особенно жару

что автомобили видят в тяжелой повседневной эксплуатации. Насколько сильно нагреваются тормозные системы? я видел

тормозные диски светятся ярко-оранжевым светом у подножия Пайкс-Пика, и пламя

стрельба из тормозных барабанов грузовиков, спускающихся по перевалу Доннер. Я видел

тормоза на моей гоночной машине заметно светятся сразу после нескольких горячих кругов.

За эти годы я использовал несколько продуктов, но все они

в основном анаэробные клеи, наносимые в виде пленки в виде губной помады или

слизь в виде зубной пасты. Применять этот продукт просто: удалить и

очистите старые подушечки или используйте новые. Очистите область поршня и

суппорта, где штрихи опорной пластины колодки. Нанесите противоскользящий клей,

переустановите колодки и застегните кнопку. Эти анаэробные продукты останутся липкими.

пока вы не нажмете тормоза и не откажетесь от кислорода.Затем они прилипают,

ну приклей.

При установке каких-либо деталей тормоза обязательно удалите коррозию или дорожную грязь с сопрягаемых деталей — тормозных колодок или Корпус суппорта должен выдвигаться и выдвигаться для компенсации износа. Очистите все скользящие детали, для которых может потребоваться металлическая щетка или напильник, пока вы не можно вставлять и выдвигать колодки голыми руками. Я предпочитаю заменять любой тормозное оборудование (особенно барабанные), которое не в идеальном состоянии — эй, это дешевая страховка.Нанесите тонкий слой высокотемпературной тормозной смазки на любой скользящие поверхности. Очевидно, избегайте попадания на них чего-либо вроде смазки или антисептика. колодку или диск, и удалите все жирные отпечатки ладоней с поверхности диска перед вы тоже вешаете колесо.

Тормозное оборудование Nitty Gritty

1. Это один из продуктов, который мы пробовали, и который обычно работает

приклейте тормозные колодки к суппорту и уменьшите или устраните визг.

2. Этот палец из листового металла достаточно длинный, чтобы касаться диск, когда колодки сильно изношены.Шум рассчитан на то, чтобы заставить вас заменить колодки.

3. Вот два разных состава тормозных колодок. В один слева — это заводская колодка с высоким концентрация органических волокон и латунных частиц. Прокладка вторичного рынка использует меньше латуни и больше керамики для более длительного износа и улучшения торможения

4. При установке новых или старых колодок, экономно покрывайте все скользящие поверхности колодок, штифтов и метизов с высокотемпературным тормозом смазка.Используйте экономно, и, черт возьми, не попадайте ни на колодки, ни на диски.

5. Отшлифуйте наждачной бумагой или отшлифуйте заусенцы, лишнюю краску, ржавчину или выступы на подушках, как новые, так и старые, для обеспечения легкости их скольжения. и отпускать, когда тормоза включаются и отпускаются.

6. Проверьте приподнятые участки — остатки

производственный процесс. Нам пришлось подпилить стальную опорную пластину на этом

послепродажная накладка.

Нам пришлось подпилить стальную опорную пластину на этом

послепродажная накладка.

5 признаков того, что вам нужны новые тормозные колодки

Есть много автовладельцев, которые не считают обслуживание тормозов своим приоритетом, пока что-то не пойдет не так.Не делайте этой ошибки. Когда вы нажимаете на педаль тормоза, срабатывает сложная сеть деталей. Чтобы система продолжала нормально функционировать, некоторые детали необходимо заменять через регулярные промежутки времени. Среди этих компонентов вы, вероятно, будете чаще всего менять тормозные колодки.

Что такое тормозные колодки и как они работают?

В большинстве современных автомобилей два передних колеса имеют тормозное устройство, которое зависит от так называемых роторов: металлических дисков позади каждого колеса.Над каждым из них находится устройство в виде зажима, называемое штангенциркулем. Когда вы нажимаете педаль тормоза, суппорты начинают закрываться, сжимая роторы с обеих сторон. Это действие вызывает трение, которое заставляет колеса вращаться медленнее до полной остановки.

Это действие вызывает трение, которое заставляет колеса вращаться медленнее до полной остановки.

Тормозные колодки — это съемные поверхности, которые суппорты используют для контакта с роторами во время этого процесса. Эти тормозные колодки не вечны. (Ни одна автомобильная деталь не подходит.) Упомянутое ранее трение со временем неизбежно изнашивает их.Если тормозные колодки станут слишком тонкими, тормоза не будут работать так эффективно, как должны. В целях безопасности обязательно устанавливайте новые тормозные колодки при первых признаках неисправности.

Если вы заметили любой из этих пяти красных флажков, обратитесь в автомастерскую с просьбой как можно скорее заменить старые тормозные колодки.

Признаки необходимости новых тормозных колодок

1. Вы слышите визг.

Представьте себе: вы едете с выключенным радио и закрытыми окнами.В относительной тишине вы слышите слабый скрип, визг или жужжание. Вы также замечаете, что всякий раз, когда вы нажимаете на тормоз, этот загадочный шум уходит, а затем снова возвращается, как только ваша нога отрывается от педали тормоза. Что тут происходит?

Что тут происходит?

Сегодня большинство, но не все тормозные колодки производятся со встроенными «индикаторами износа». Единственная цель этих вещей — издать тот неприятный визг, который вы только что услышали. Индикаторы износа — это металлические выступы, расположенные в верхней части обычных тормозных колодок.Когда сама тормозная колодка изнашивается до опасной степени, индикатор будет царапать ротор. Это создает характерный решетчатый шум, который предупреждает водителя о том, что его или ее нынешние тормозные колодки могут полностью разрушиться.

2. Вы слышите щелкающий звук.

В некоторых автомобилях тормозные колодки плотно прилегают к специальному держателю. Другие автомобили удерживают их с помощью зажимов, болтов или штифтов. В любом случае, общая цель этих конструкций — предотвратить раскачивание тормозных колодок.Если они каким-то образом ослабнут (возможно, после того, как часть окружающего оборудования будет повреждена), они начнут дребезжать. В результате возникает щелкающий звук, который раздается при нажатии или отпускании педали тормоза.

В результате возникает щелкающий звук, который раздается при нажатии или отпускании педали тормоза.

3. На остановку автомобиля уходит больше времени, чем раньше.

У этой проблемы есть название «затухание тормоза». Чаще всего это прямой результат преднамеренного нажатия на педаль тормоза на большом расстоянии без полной остановки автомобиля.Время от времени такой маневр может потребоваться, особенно при движении по склону горы или по извилистой дороге. Однако, если это то, что вы делаете часто — скажем, если вы живете в холмистой местности, где вам необходимо регулярно спускаться с горы, — это со временем негативно скажется на вашем тормозном механизме. Принуждение тормозных колодок к контакту с роторами в течение длительного непрерывного периода приводит к нагреву обоих компонентов. При этом их способность создавать необходимое трение друг о друга со временем снижается.В результате вы обнаружите, что ваша машина не остановится так быстро, как раньше.

4. Нос автомобиля тянется в сторону при торможении.

Тормозные колодки вашего автомобиля не всегда изнашиваются с одинаковой скоростью. Иногда те, что на одной стороне, становятся тоньше быстрее, чем их коллеги на другой стороне. В этом случае автомобиль может слегка потянуть влево или вправо после нажатия на тормоз. Не решайте проблему, и вы создадите ненужную нагрузку на рулевую рейку (а также на шаровые опоры вашего автомобиля, поворотные кулаки и ступичные подшипники).Не рискуйте: попросите механика немедленно исследовать проблему.

Обратите внимание, что тормозные колодки не обязательно могут быть причиной этого конкретного симптома. Это также может быть связано с такими другими проблемами, как неравномерное давление в шинах, неисправный ступичный подшипник или неисправный тормозной суппорт. С учетом сказанного, если причиной действительно являются неравномерно изношенные тормозные колодки, необходимо установить два новых комплекта за один сеанс.

5. Педаль тормоза вибрирует при нажатии.

Педаль тормоза сильно трясется, когда вы на нее наступаете? Ваши тормозные колодки могут быть причиной проблемы. Тормозные колодки обычно скрепляются связующей смолой. По мере износа каждой тормозной колодки этот клей нагревается и размазывается по ротору. В идеальных условиях он образует слой, который равномерно распределяется по поверхности диска. Но если тормозная колодка перегревается, смола может распределиться неравномерно. Механики называют эту проблему «остеклением», и это может вызвать вибрацию педалей тормоза.

Тормозные колодки обычно скрепляются связующей смолой. По мере износа каждой тормозной колодки этот клей нагревается и размазывается по ротору. В идеальных условиях он образует слой, который равномерно распределяется по поверхности диска. Но если тормозная колодка перегревается, смола может распределиться неравномерно. Механики называют эту проблему «остеклением», и это может вызвать вибрацию педалей тормоза.

Пульсирующая педаль тормоза не заслуживает доверия. Если эта проблема не будет устранена, ваша способность безопасно тормозить может быть поставлена под угрозу.Когда дело доходит до обслуживания тормозных колодок, будьте осторожны и не откладывайте на потом.

Авария никогда не сделает день веселым. Экстренная придорожная служба GEICO может помочь в случае поломки вашего автомобиля, если вы заперли ключи в автомобиле, если у вас спустило колесо, или в любой из ряда чрезвычайных ситуаций. Добавьте его в свой полис, начиная всего с 14 долларов в год за автомобиль, для спокойствия в дороге.

Следующая статья: 7 автомобильных шумов, которые нельзя игнорировать

Лучшая тормозная колодка опорная пластина — Рикс Free Авто Ремонт Советы Рикс Бесплатный Авто Ремонт Советы

Brake качество колодок опорная пластина имеет решающее значение для тормозной колодки жизни

Подложка пластина так же важна, как фрикционный материал

Фрикционный материал на вашем тормозные колодки могут остановить ваш автомобиль, но опорная пластина тормозных колодок является основой.Он должен быть прочным, плоским, устойчивым к ржавчине и изгибу. Большинство опорных пластин не соответствуют требованиям. Фактически, недавние испытания показывают, что 51,1% использованных тормозных колодок вышли из строя из-за ржавчины опорных пластин, и что ржавчина возникла задолго до того, как фрикционный материал был израсходован. Для получения дополнительной информации о том, как тормозные колодки обязательно, чтобы эти результаты испытаний от Глобального Совета безопасности Тормоза

Как предотвратить опорную пластину ржавчина

Подкладочной пластина сталь горячекатаная на мельнице при температуре 900 ° C до 1100 ° C. Когда он выходит из прокатного оборудования и подвергается воздействию воздуха, на его поверхности образуется оксид железа. Перед штамповкой, окраской или цинкованием необходимо удалить оксид железа и защитить сталь от коррозии. Травление — это один из методов удаления оксида и сохранения стали. Процесс травления начинается с погружения стали в кислотную ванну для растворения оксидного слоя. Затем сталь окунают в масло, чтобы предотвратить дальнейшее окисление. Травление является предпочтительным методом защиты от коррозии перед штамповкой.Но некоторые производители тормозных колодок пропускают стадию травления и просто оставляют оксид железа на месте до тех пор, пока они не будут готовы к производству. Затем они выстрелили из стали.

Когда он выходит из прокатного оборудования и подвергается воздействию воздуха, на его поверхности образуется оксид железа. Перед штамповкой, окраской или цинкованием необходимо удалить оксид железа и защитить сталь от коррозии. Травление — это один из методов удаления оксида и сохранения стали. Процесс травления начинается с погружения стали в кислотную ванну для растворения оксидного слоя. Затем сталь окунают в масло, чтобы предотвратить дальнейшее окисление. Травление является предпочтительным методом защиты от коррозии перед штамповкой.Но некоторые производители тормозных колодок пропускают стадию травления и просто оставляют оксид железа на месте до тех пор, пока они не будут готовы к производству. Затем они выстрелили из стали.

При дробеструйной очистке часть оксида удаляется, но часть остается во внешнем слое. Позже, когда сталь штампуется на опорных пластинах, этот оксид дополнительно внедряется в выступы, тиснения и отверстия. Этот оставшийся оксид является причиной разрушения окончательного лакокрасочного покрытия, что позволяет воде проникать в сталь и вызывать коррозию.

Nucap Corporation делает шаг вперед в технологии опорных плит, чем просто травление. Они оцинковывают сталь, образуя оцинкованное покрытие, которое устраняет необходимость в покраске и гарантирует, что оцинкованная сталь прослужит дольше, чем сам фрикционный материал.

Nucap NRS ™ опорных пластин устранить клей

производителей тормозных колодок, как правило, придают фрикционный материал к опорной пластине с помощью клея. Некоторые производители принимают это еще один шаг вперед с помощью клея вместе с техникой в пресс-форме, где фрикционный материал вынужден в отверстия в опорной пластине в процессе формования.Это называется склеиванием в форме. Для получения дополнительной информации о способах крепления фрикционного материала и опорных пластинах под давлением см. Этот пост.

Но приклеенные тормозные колодки не вечны. Колодки дисковых тормозов живут в суровых условиях с очень высокой температурой, которая может достигать температуры от -20 ° F до более 500 ° F за секунды, а затем быстро остывать — процесс, который повторяется каждый раз, когда вы нажимаете на тормоз. Тормозные колодки также подвергаются сильной вибрации. Быстрые перепады температуры, а также быстрое расширение и сжатие, а также вибрация позволяют получить даже самую лучшую краску (даже краску Power Coat).Как только краска потрескается, в нее попадает влага и начинается ржавчина. Тормозные колодки — это начало конца!

Тормозные колодки также подвергаются сильной вибрации. Быстрые перепады температуры, а также быстрое расширение и сжатие, а также вибрация позволяют получить даже самую лучшую краску (даже краску Power Coat).Как только краска потрескается, в нее попадает влага и начинается ржавчина. Тормозные колодки — это начало конца!

ржавчина в конечном счете, разрывает связь между фрикционным материалом и опорной пластиной, в результате чего фрикционного материала треснуть и упасть. Ржавчина также образует выступы абатмента, из-за чего подушечка заедает и изнашивается неравномерно.

Опорные пластины Nucap NRS устраняют клеевое соединение. Вместо

Nucap NRS опорных пластин механически связь фрикционного материал к опорной пластине с крючками

опорная пластина включает в себя сотню металлических крючков, которые участвуют в фрикционном материал во время процесса формования.Таким образом, фрикционный блок удерживается механически, а вся опорная плита защищена от коррозии гальваническим покрытием. Поскольку Nucap NRS опорные пластины являются более жесткими, чем традиционные отступающими пластины, они также уменьшают опорную пластина прогибается.

Поскольку Nucap NRS опорные пластины являются более жесткими, чем традиционные отступающими пластины, они также уменьшают опорную пластина прогибается.

Ведущие производители тормозных колодок используют опорные пластины Nucap

Эти ведущие бренды используют опорные пластины Nucap

Вы также найдете оцинкованные опорные пластины Nucap в тормозных колодках OEM для этих основных брендов

AUDI

BUGATTI

CADILLAC

CHEVROLET

CHRYSLER

DODGE

ФЕРРАРИ

FORD

GMC

ХИНЫХ

HUMMER

МЕЖДУНАРОДНОГО

ISUZU КОММЕРЧЕСКИХ

ДЖИПА

KENWORTH

ЛИНКОЛЬНА

MCLAREN

MERCEDES

MITSUBISHI

Mitsubishi Fuso

PAGANI

PETERBILT ГРУЗОВИК

х

ОЗУ

СААБА

СИДЕНЬЕ

TOYOTA

VOLKSWAGEN

VOLVO

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: В соответствии с правилами Федеральной торговой комиссии (FTC) в отношении одобрений я не получал никакого финансового вознаграждения от NUCAP или какой-либо другой компании в обмен на размещение этого пресс-релиза на моем сайте.

©, 2019 Rick Muscoplat

Опубликовано автор Rick MuscoplatКак исправить скрип тормозов

Скрипучие тормоза — серьезное автомобильное раздражение, но опасны ли они? Сколько стоит их починить? У нас есть ваши ответы прямо здесь.

Что вызывает скрип?

Все тормоза иногда шумят. Не паникуйте! Скрипучий тормоз может остановить машину так же, как и бесшумный.

Что вызывает визг? В большинстве современных тормозов используется чугунный диск, зажатый между двумя тормозными колодками, покрытыми фрикционным материалом.Некоторые автомобили более высокого класса используют дорогие углеродно-керамические диски или даже специальное покрытие из карбида вольфрама на диске , но средний пассажир будет использовать большие стальные диски.

При правильных условиях диск, пэды и суппорт, в которые они установлены, могут начать вибрировать точно так же, как вибрирует струна скрипки при ударе смычком инструмента. Большинство тормозов происходит с одной дискретной частотой. Скорость автомобиля и то, насколько сильно вы нажимаете на левую педаль, изменяет только громкость шума, так как высота звука определяется жесткостью и массой колодки и диска.

Большинство тормозов происходит с одной дискретной частотой. Скорость автомобиля и то, насколько сильно вы нажимаете на левую педаль, изменяет только громкость шума, так как высота звука определяется жесткостью и массой колодки и диска.

Недостаточная разработка на уровне производителя, из-за которой тормозные системы подвержены шуму, обычно может быть преодолена субботним механиком без полной модернизации всей системы. Мы можем попытаться заглушить шум или просто изменить резонансную частоту всей аранжировки до тех пор, пока она не перестанет петь на любой слышимой частоте. Вот как.

Нормальный шум тормозных колодок

GilaxiaGetty Images

Многие тормозные колодки издают свист или скрежет во время первых нескольких остановок по утрам, пока колодки не нагреются и не избавятся от влаги, скопившейся за ночь.Это шипение или скрежет в дождливое или росистое утро часто связано с тем, что колодки сметают тонкую пленку ржавчины, образовавшуюся на железных дисках, и это совершенно нормально.

Сама смесь тормозных колодок также может издавать некоторый шум. Раньше фрикционный материал тормозных колодок содержал много асбеста. Асбест также был очень опасным для тех, кто работал с ним, поэтому промышленность почти полностью переключилась на менее опасные альтернативы. Кевлар — один из наиболее часто используемых материалов, но он обычно пыльный.

Современные автомобили тяжелее из-за постоянно растущих требований безопасности и множества новых функций, которые нужны клиентам. Необходимость замедлить более тяжелые автомобили привела к увеличению количества металла и керамики в фрикционном материале тормозных колодок. К сожалению, они могут заставить тормоза шипеть или даже немного скрипеть, когда вы замедляетесь. Это небольшая цена за повышение производительности.

Значит, шум от пэдов в порядке, не так ли? Постой, Спарки, есть один шум тормозов, на который нужно сразу обратить внимание.

Многие тормозные колодки имеют небольшой палец из пружинной стали, называемый индикатором износа , который царапает диск, когда колодка достигает предела износа. Этот звук говорит вам, что пора сменить колодки на новые, более толстые, прежде чем фрикционный материал полностью изнашивается. Если это будет продолжаться слишком долго, вы будете пытаться удерживать свои металлические роторы, используя металлические опорные пластины ваших колодок, которые совсем не очень цепкие и могут повредить ваш тормозной ротор. Не списывайте это на другой вид тормозного визга.

Этот звук говорит вам, что пора сменить колодки на новые, более толстые, прежде чем фрикционный материал полностью изнашивается. Если это будет продолжаться слишком долго, вы будете пытаться удерживать свои металлические роторы, используя металлические опорные пластины ваших колодок, которые совсем не очень цепкие и могут повредить ваш тормозной ротор. Не списывайте это на другой вид тормозного визга.

Индикатор износа издает больше шума отрывающегося листового металла, а не одиночного пронзительного звука безобидного (но раздражающего) писка.

Остановить писк

4X-изображение Getty Images

Ладно, давайте закопаемся и заглушим шум тормозов. Одно решение — просто использовать другой тип фрикционного материала. Производители балансируют ряд приоритетов при выборе тормозных колодок для вашего автомобиля, включая срок службы колодок, шум, сцепление, образование пыли и цену.Замена металлической или керамической колодки на вторичную может изменить резонансную частоту колодки и диска и, таким образом, буквально изменить ее настрой. Многие колодки на вторичном рынке разработаны специально для достижения определенных желаемых характеристик, таких как низкий уровень шума или низкий уровень запыленности.

Многие колодки на вторичном рынке разработаны специально для достижения определенных желаемых характеристик, таких как низкий уровень шума или низкий уровень запыленности.

Если у вас все еще осталось много материала колодок и вы не хотите тратить пятьдесят или сто долларов на новый комплект, вы можете акустически отсоединить тормозной поршень от колодки, купив прокладки из тефлона. Они входят между колодкой и гидравлическим поршнем тормозного суппорта.Я пробовал эти прокладки со средним успехом — иногда они работают, а иногда нет.

Мы выбрали высококачественные колодки на керамической основе для наших тормозов, надеясь, что различные характеристики трения помогут избавиться от визга. Удивительно, но новые колодки вышли из коробки с уже установленными прокладками с тефлоновым покрытием.

Однако у некоторых суппортов нет достаточного дополнительного хода в отверстии поршня, чтобы можно было установить регулировочные шайбы без сопротивления тормозов, особенно когда у вас свежие, неизношенные колодки. В этом случае или если прокладки просто не работают, вы можете добиться аналогичной акустической развязки, просто нанеся на заднюю поверхность опорных пластин колодок высокотемпературную тормозную смазку или противозадирный состав. В отличие от прокладок, эта настройка не будет длиться вечно, так как вода и дорожная грязь рано или поздно смоют ее.

В этом случае или если прокладки просто не работают, вы можете добиться аналогичной акустической развязки, просто нанеся на заднюю поверхность опорных пластин колодок высокотемпературную тормозную смазку или противозадирный состав. В отличие от прокладок, эта настройка не будет длиться вечно, так как вода и дорожная грязь рано или поздно смоют ее.

При этом мы не рекомендуем простые аэрозоли, которые вы распыляете на фрикционный материал колодки. Я понятия не имею, действительно ли они устраняют скрип, потому что я не хочу пробовать что-либо, что изменяет характеристики трения колодки.Не будем забывать, что причина, по которой ваша тормозная система существует , заключается в том, чтобы замедлить скорость вашего автомобиля. Все, что может каким-либо образом снизить эффективность этой системы, по своей сути является плохой идеей.

Кроме того, как тормозная колодка, так и тормозной ротор являются изнашиваемыми деталями, поверхность которых со временем стачивается, и ваш спрей будет стачиваться вместе с ними.

Липкое решение