Кислородные манометры — книга «МАНОМЕТРЫ» от НПО «ЮМАС»

Кислородные манометры – приборы, измеряющие давление кислорода. Согласно ГОСТ 12.2.052–81/19/, кислородными являются среды с долей кислорода 23 % и более.

Соприкосновение кислорода с минеральными маслами и некоторыми органическими веществами вызывает взрыв, возникающий даже при их малых долях. Мощность такого взрыва, как и его возникновение, не определяется количеством масла.

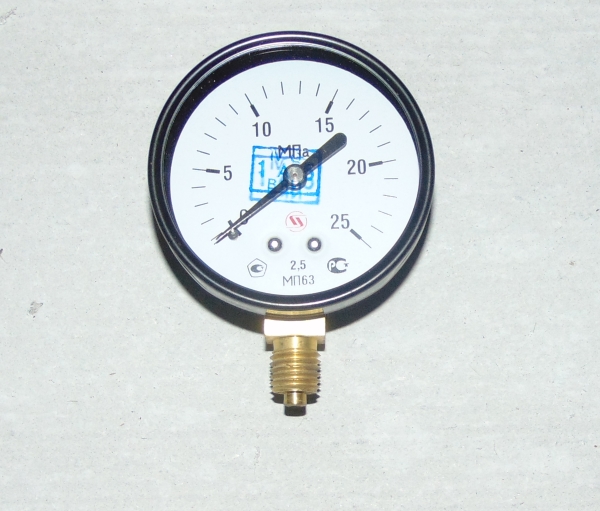

Кислородные манометры конструктивно практически не отличаются от общепромышленных. Требования к диапазонам измерения, классам точности, размерам корпусов и т. п. одинаковы (см. главу 1). Повышенные требования сохраняются к надежности. Они идентичны газовым. Принципиальная отличительная особенность кислородных манометров – строгое соблюдение предельно допустимых концентраций масла на поверхностях измерителя, которые контактируют с кислородсодержащими средами. Такие концентрации не должны превышать значений, приведенных в табл. 2.7.

7

7Предельно допустимые концентрации жировых загрязнений

на поверхностях, контактирующих с кислородсодержащими

средами, при различных значениях давления по ГОСТ 12.2.052–81/19/

Температура, К(оС) | Содержание жировых загрязнений , мг/м2, не более, при давлении кислорода, МПа | |||

до 0,6 | свыше 0,6 до 1,6 | свыше 1,6 до 6,4 | свыше 6,4 | |

До 333(60) включ. | 500 | 200 | 100 | 50 |

Св. | 250 | 100 | 50 | 25 |

Недопустимо также наличие масла, которое может определяться визуально, на внешних частях кислородных манометров.

Кислородные манометры обязательно должны иметь на шкале прибора полные или условные обозначения: кислород, маслоопасно (см. табл.1.9). Кроме этого, для внешнего отличия кислородных манометров от промышленных европейские стандарты рекомендуют окрашивать корпус и (или) часть шкалы в голубой цвет. ГОСТ 2405-88/4/ такие требования не регламентирует. Однако ГОСТ 12.2.052-81/19/ регламентирует обязательность окраски кислородного оборудования в голубой цвет или нанесение на него полосы этого же цвета.

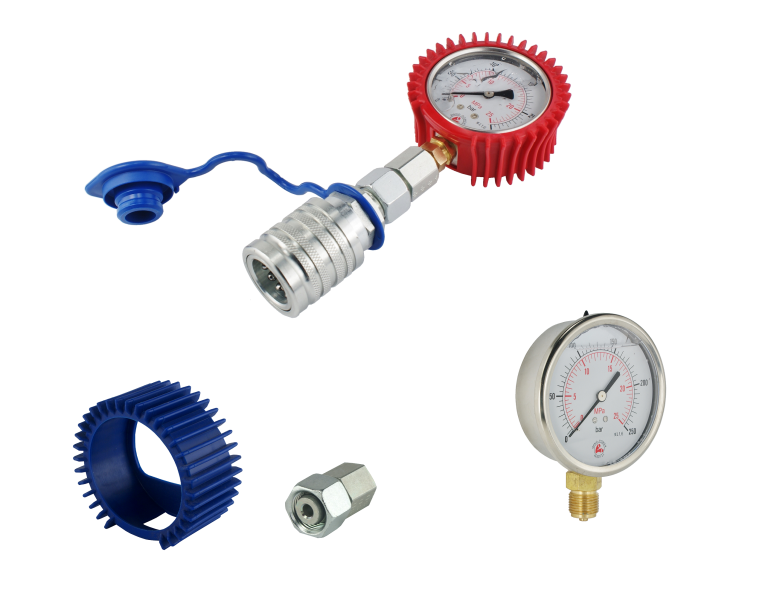

При выборе материала уплотнительной прокладки между штуцером прибора и посадочным гнездом (см. рис.2.10) рекомендуется руководствоваться данными табл. 2.8.

2.8.

Таблица 2.8

материалы, рекомендуемые для изготовления прокладок,

используемых при монтаже кислородных манометров

по ГОСТ 12.2.052–81/19/

Материал | Толщина прокладки, мм не более | |||

| 0,5 | 1,0 | 2,0 | 4,0 | |

Рабочее давление, МПа не более | ||||

Листовая фибра (ГОСТ 14613–83) | 15,0 | 7,0 | 3,5 | 1,6 |

Резина В-14, В-14-1, Н-1, Н-10, Р-24 | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ТМКЩ (ГОСТ 7338–77) | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ИРП-1136 | 28,0 | 18,0 | 10,0 | 8,0 |

Резина № 52-775 | 42,0 | 30. | 18,0 | 12,0 |

Паронит ПОН (ГОСТ 481–80) | 22.0 | 16,5 | 12,0 | 10,0 |

Фторопласт-3 (ГОСТ 13744–87) | 15,0 | 10,0 | 7,5 | 6,4 |

Фторопласт-4 (ГОСТ 10007–80) | 42,0 | 42,0 | 15,0 | 10,0 |

Паронит КП-2 | Без ограничений | |||

Асбестовый картон (ГОСТ 2850–80) | Без ограничений | |||

Фторопластовый уплотнительный материал ФУМ | 25,0 | |||

Парониты допускается применять при температуре до +200 оС. До 400 оС выдерживают уплотнительные прокладки из асбеста.

До 400 оС выдерживают уплотнительные прокладки из асбеста.

Кислородный манометр обеспечивается техническим паспортом с отметкой организации производителя, поверителя и датами изготовления и поверки.

Контрольно-измерительные приборы кислородного оборудования на территории Российской Федерации должны проходить государственную и ведомственную поверку в соответствии с требованиями ПР 50.2.002-94/20/ и ПР 50.2.006-99/21/.

Межповерочный интервал кислородных манометров такой же, как и обычных технических средств измерения. Однако их поверка из-за недопустимости наличия масла или его остатков на внутренних поверхностях измерителя требует соблюдения ряда технологий и повышенного внимания. Кроме того, поверка кислородных манометров как функция особой важности – прерогатива государственных метрологических органов.

Исключение контакта масла с рабочими поверхностями кислородных манометров может быть достигнуто несколькими путями. Например, масляная среда в поверочной установке после соответствующих технических мероприятий заменяется на допустимую для этих целей жидкость. В качестве рабочей жидкости могут использоваться: дистиллированная вода (ГОСТ 6709–72), жидкости ПЭФ 70/60, ПЭФ130/100, ПЭФ 240 (ТУ 6-01-652–71), глицерин (ГОСТ 6824–76), смесь глицерина с дистиллированной водой, а также другие жидкости, не вступающие в реакцию с измеряемой средой.

В качестве рабочей жидкости могут использоваться: дистиллированная вода (ГОСТ 6709–72), жидкости ПЭФ 70/60, ПЭФ130/100, ПЭФ 240 (ТУ 6-01-652–71), глицерин (ГОСТ 6824–76), смесь глицерина с дистиллированной водой, а также другие жидкости, не вступающие в реакцию с измеряемой средой.

Другой метод, исключающий контакт масляной среды поверочной установки с кислородным манометром, предусматривает использование разделительной камеры с масляной и немасляной средами. Масляная среда посредством немасляной передает давление на кислородный манометр. На рис. 2.14 приведена принципиальная схема разделительной камеры П. В. Индрика, состоящей из верхнего 1 и нижнего 2 колпаков, прижимной гайки3, обеспечивающей путем плотного соединения герметизацию сосуда, входного 4 и выходного 5каналов. Поверяемый манометр устанавливается в посадочное гнездо 6, а разделительная камера подсоединяется с помощью штуцера 7 к установке, генерирующей давление. Разделительная камера заполняется водой.

Рис. 2.14. Принципиальная схема разделительной камеры П. В. Индрика: 1 – верхний колпак; 2 – нижний колпак; 3 – прижимная гайка; 4 – входной канал; 5 – выходной канал; 6 – посадочное гнездо манометра; 7 – штуцер подводящего давления |

При повышении давления в поверочной установке создается давление в разделительной камере, и вода поступает в поверяемый манометр. Наличие входного и выходного каналов с трубками, высота которых близка к высоте рабочего пространства разделительной камеры, обеспечивает устойчивое разделение масляной и не масляной сред. Такой метод поверки кислородных манометрических приборов нашел широкое применение, однако требует соблюдения специальной технологии контроля состояния не масляной среды.

Известны другие конструкции разделительных камер (рис. 2.15). В корпусе 1 имеется штуцер подводящего давления 2. Герметичность корпуса обеспечивается крышкой 3. Внутренняя полость корпуса заполнена маслом от масляного пресса. Внутри корпуса на соединительном штуцере закреплена резиновая оболочка 4, наполненная водой. В результате при создании прессом давления масляной среды через подводящий штуцер оно поступает во внутреннюю полость корпуса и через резиновую оболочку передается на выходной штуцер 5, на котором устанавливается кислородный манометр. Погрешностью передачи давления, вносимой резиновой оболочкой, можно пренебречь.

Герметичность корпуса обеспечивается крышкой 3. Внутренняя полость корпуса заполнена маслом от масляного пресса. Внутри корпуса на соединительном штуцере закреплена резиновая оболочка 4, наполненная водой. В результате при создании прессом давления масляной среды через подводящий штуцер оно поступает во внутреннюю полость корпуса и через резиновую оболочку передается на выходной штуцер 5, на котором устанавливается кислородный манометр. Погрешностью передачи давления, вносимой резиновой оболочкой, можно пренебречь.

Рис. 2.15. Схема разделительной камеры с разделительной оболочкой: 1 – корпус; |

В процессе поверки манометров обязателен тест-контроль внутренних поверхностей чувствительного элемента и подводящего штуцера на наличие масла. Он заключается в промывке внутренних поверхностей прибора растворителем и последующем контроле концентрации масла в нем.

Он заключается в промывке внутренних поверхностей прибора растворителем и последующем контроле концентрации масла в нем.

В качестве растворителей могут использоваться хладоны 113 и 114В2, трихлорэтилен, тетрахлорэтилен, обеспечивающие остаточное содержание жировых загрязнений не более 20 мг/м2. Наиболее часто применяется в этих целях хладон 113, который особенно опасен своей токсичностью при высоких температурах.

В промышленных условиях для обезжиривания используется бензин-растворитель БР-1 «Галоша».

Содержание масла на открытой поверхности проверяют, согласно ГОСТ 12.2.052-81/19/, непосредственно путем осмотра контролируемой поверхности с ультрафиолетовыми осветителями с пороговой чувствительностью 100 мг/м2 или протирая участки поверхности салфеткой из стеклянного волокна марки Э толщиной 0,06-0,08 мм, размером 20х20 см.

Наличие следов масла на салфетке определяют несколькими способами:

качественным – облучением в люминесцентном приборе, для чего расправленную салфетку подносят к щели прибора; отсутствие светящегося пятна на салфетке свидетельствует о достаточной чистоте поверхности;

количественным – салфетку промывают в фарфоровой чашке или стакане, заполненном 100 см3 растворителя в течение 3-5 минут; 10 см3 растворителя вливают в кювету люминесцентного прибора и определяют содержание масла в нем.

контроль за отсутствием масла на внутренних поверхностях манометра осуществляют следующим образом: шприцем во входное отверстие штуцера впрыскивают горячую воду, взбалтывают ее внутри прибора, а затем выливают в сосуд с чистой водой или вытряхивают на белый лист бумаги. Появление на поверхности воды радужной пленки или жировых разводов на бумаге свидетельствует о наличии масляной фракции. выливать промывочную жидкость необходимо только в воду, так как в других средах масло, как фракция с большим удельным весом может опускаться на дно и не будет заметна при визуальной оценке.

Наличие масла после промывки загрязненных поверхностей растворителем определяют выливанием отработанной жидкости на впитывающую бумагу. Затем с помощью флюоресценции поверхности этой бумаги в ультрафиолетовом свете определяют наличие масла. Масляные вкрапления и водяное смачивание имеют различные интенсивности люминесценции.

Для контроля флюоресценции в ультрафиолетовом свете рекомендуется использовать: флюориметр объективный ФР-1, прибор типа 833, прибор ПЛКД-1, «Малютка», «Свет», а также импортные аналоги, близкие по техническим параметрам.

Для обезжиривания манометров в собранном виде внутреннюю измерительную полость промывают растворителем с помощью шприца или других устройств, позволяющих вводить жидкость во входной канал штуцера. Растворитель должен находиться в обезжириваемых полостях не менее 20 мин.

Содержание масла в хладоне-113 перед обезжириванием должно соответствовать нормам, указанным в табл.2.9/22/.

Таблица 2.9 Предельно допустимые концентрации масла в не отработанном растворителе (хладон 113) /22/ | ||||||||

| ||||||||

|

Растворитель из внутренних полостей манометра после выдержки удаляют путем свободного стекания или вакууммированием.

Контроль за обезжириванием производится по замерам концентрации масла в отработанном растворителе. Эти концентрации не должны превышать значений, приведенных в табл. 2.10.

Таблица 2.10 Предельно допустимые концентрации масла в отработанном растворителе (хладон 113) для различных условий использования манометров ОСТ 26-04-2158–78/22/ | ||||||||

| ||||||||

|

При производстве манометров, если технологические процессы изготовления, наладки и поверки обеспечивают чистоту поверхностей в соответствии с табл. 2.7, согласно ОСТ 26-04-2158–78/22/, обезжиривание средств измерений не требуется.

Общетехнические приборы могут переводиться в разряд кислородных путем обезжиривания, последующего контроля масла на внутренних поверхностях и нанесения соответствующих обозначений на шкалу прибора. Однако это возможно только на специализированных предприятиях, как правило, входящих в структуру Государственной метрологической службы.

Раздел недели: Плоские фигуры. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru — Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Инженерное ремесло/ / Обезжиривание / / Правила и составы для обезжиривания кислородного и криогенного оборудования согласно ГОСТ Р 54892-2012, СТП 2082-594-05, ОСТ 26-04-312-83

Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вентиль кислородный ВК-3 (W19,2; СП.21,8)

Производитель Вентиль кислородный ВК-3 -НЗГА (республика Беларусь) ,аналоги: вентиль ВКМ-95( исп.) (БАМЗ(РФ. Барнаул), баллонный вентиль ВК-97 ( сп.21,8;W 19,2 )( Джет (РФ Ижевск)

ВЕНТИЛЬ КИСЛОРОДНЫЙ ВК 94 01 БАМЗ БАРНАУЛ ду4 ру20 уE2

Кислородный вентиль высокого давления ВК-3 ( вентиль ВК ) устанавливается на стальные баллоны объема от 1 до 10 литров (ГОСТ 949-73). для технических и медицинских газов.

Вентиль ВК-3 ( w 19,2 ; сп.21,8 ) служит для заполнения, хранения и расходования газообразного кислорода.

Резьба W 19.2 — ГОСТ 9909-61

Так же вентиль кислородный ВК 3 (как и ВКМ-95) пригоден для баллонов с рабочей средой: азот, аргон, сжатый воздух и углекислота. (разрешенное использование до 200 атмосфер ( 19,6 МПа (200 кгс/см2))

Наполнение и опорожнение баллонов от кислорода производятся через штуцер кислородного вентиля с метрической трубной резьбой СП. 21,8

21,8

При повороте маховика баллонного вентиля ВК3 (вентиль ВКМ 95) по часовой стрелке механизм опускает клапан на седло перекрывая отверстие. При окончательной посадке Вентиль запорный ВК-3 считается закрытым.

При повороте маховика против часовой стрелки совершается обратный процесс. Поднимаясь клапан ВК-3 открывает доступ для наполнения или выдачи кислорода.

| Диаметр условного прохода, Ду, не менее | 4,0 |

| Рабочее давление, наибольше МПа(кгс/см2) | 19,6 (200) |

| Габаритные размеры, мм, не более | 60х62х120 |

| Масса, кг, не более | 0,55 |

| Резьба на входе | W 19,2 ГОСТ 9909 |

| Резьба на выходе | СП 21,8 |

| Рабочий газ | Кислород |

| Материал | латунь |

Изготовитель баллонных вентилей ВК 3 (НЗГА республика Беларусь)

Кислородный вентиль изготовлен из латуни. Маховик изготавливается из полимерных материалов или из сплавов алюминия.

Маховик изготавливается из полимерных материалов или из сплавов алюминия.

Характеристики Вентиль кислородный ВК3, ( ВКМ 95 (БАМЗ.):

Вентиль соответствует ГОСТ 12.2.008, ГОСТ 12.2.052, TУ PB 00153637.037-97

Марки и основные характеристики вентилей: ВК-1, ВК-2, ВК-3, ВК-4

| Наименование продукции |

Рабочее давление, Мпа (кгс/см2) |

присоединение |

Mасса единицы, кг |

Количество в упаковке, шт. |

||

|

Вентиль кислородных баллонов ВК-1 (НЗ 124.00.00) |

|

19,6(200) |

резьба W27,8 G3/4-В |

0,52 |

28 (36) |

|

|

Вентиль кислородных баллонов ВК-2 (НЗ 124. |

|

19,6(200) |

резьба W19,2 G3/4-В |

0,45 |

28 (36) |

|

|

Вентиль кислородных баллонов ВК-1(НЗ 124.00.00-02) |

|

19,6(200) |

резьба W27,8 (с резьбой М10х1) G3/4-В |

0,55 |

28 (36) |

|

|

Вентиль кислородных баллонов ВК-3 (НЗ 124.00.00-03 (для малого баллона)) |

|

19,6(200) |

резьба W19,2 W21,8х14/»RH |

0,45 |

28 (36) |

|

|

Вентиль кислородных баллонов ВК-4 (НЗ 124. |

|

20,0

|

резьба W27,8 (с резьбой М10х1)G3/4-В со штуцером |

0,65 |

28 (36) |

Вентили ВК-3 (р-ка Беларусь) изготавливаются видов климатического исполнения УХЛ или Т категории 2 по ГОСТ 15150, но для работы в интервале температур от минус 50 до плюс 60 С (от -50 С0 до +60 С0).

Персонал, допущенный к обслуживанию и эксплуатации вентилей ВК-3, должен пройти инструктаж по технике безопасности и соблюдать: Постановление Минтруда РФ от 14 февраля 2002 г. N 11, «Правила безопасности в газовом хозяйстве» и «Правила устройства и безопасной работы сосудов, работающих под давлением» ПБ 03-576-03.

*Если клапан или сальник пропускают кислород, вентиль неисправен. Баллон с неисправным вентилем следует сдать в ремонт. Разбирать вентили на месте работы категорически запрещается !!!.

Условия хранения по ГОСТ 15150-69: группа 2(С). Гарантийный срок хранения- 1 год со дня выпуска. Срок службы не более 10лет.

Резьба клапана смазана кислородостойкой смазкой ВНИИ НП-283 ТУ 38.1011281-89, кольцо резиновое – ВНИИ НП-282 ТУ 38.1011281-89. Применение любой другой смазки должно удовлетворять требованиям ГОСТ 12.2.052.

Вентиль кислородный должен открывается плавно и без особых усилий, от руки.

Использование дополнительных рычагов для открытия вентиля – ЗАПРЕЩЕНО, так как это может привести к излому шейки вентиля.

Запрещается ремонтировать и разбирать кислородный вентиль в месте проведения работ; Ремонт вентиля установленного на баллон производит аттестованные специалисты на станции наполнения кислородных баллонов.

Внимание!

— Запрещено использование загрязнённого маслами вентиля.

— При загорании в кислородных вентилях надо немедленно прекратить подачу кислорода к месту возгорания, спустить имеющийся газ в наполнительной рампе и снизить давление до атмосферного, и потушить воспламенение.

— Перевозка наполненных баллонов допустима на транспорте в горизонтальном положении с обязательными прокладками между ними, в вертикальном положении в специальных приспособлениях, исключающих удары и падения.

Чтобы исключить возможность воспламенения кислородных вентилей, необходимо соблюдать следующие основные правила.

При работе вентиль и все его узлы должны быть обезжирены.

Ремонт вентиля:

*При износе резьбы вентиль не пригоден для ремонта и подлежит утилизации.

Фибровые прокладки кислородной аппаратуры и кислородных вентилей необходимо перед установкой тщательно обезжирить.

Фибровые прокладки кислородной аппаратуры и кислородных вентилей необходимо перед установкой тщательно обезжирить.

Баллонные вентили выпускают различных конфигураций, марок: кислородные вентили ВК 1, ВК 2, ВК 3, ВК 4, устанавливаемые на баллоны с аргоном, кислородом, азотом, углекислотой и гелием.

Инструкция установки нового баллонного вентиля

- Первое что нужно сделать это приобрести нужную модель вентиля.

- Далее запорный узел вентиля переведите в положение «открыто». Таким образом остатки газа выйдут из баллона в атмосферу.

- Теперь, при помощи приспособлений (разводной ключ и т.д.), можно выкрутить вентиль. Направление – против часовой стрелки.

- Старая деталь удалена, теперь можно приступить к подготовке нового вентиля. На конический штуцер нижней части вентиля нанесите гелеобразный или полимеразный уплотнитель.

- Теперь приступайте к вкручиванию вентиля сначала руками, а затем, когда уже будет сложно, используйте ключ.

Лучше использовать динамометрический ключ.

Лучше использовать динамометрический ключ. - Напишите дату смены детали на паспорте баллона.

Показатели надежности: — установленная безотказная наработка 4000 циклов; — полный установленный срок службы не более 10 лет; — установленный ресурс до списания 6750 циклов. Драгоценные металлы в изделиях не применяются. Корпус вентиля изготавливается из латуни. Масса латуни в вентиле не менее 0,4 кг.

Вентили транспортируются любым видом транспорта. При транспортировке вентилей необходимо соблюдать требования «Правил перевозки грузов», утвержденных в установленном порядке.

Дополнительная информация

Вентиль кислородный ВК-3(аналог вентиль БАМЗ ВКМ-95 (исп.) купить можете на сайте или позвонить нашему менеджеру.

Цена и стоимость на вентиль кислородный ВК 3 на сайте

ГОСТ 8.092-73* ГСИ. Манометры, вакуумметры, мановакуумметры, тягомеры, напоромеры и тягонапоромеры с унифицированными электрическими (токовыми) выходными сигналами. Методы и средства поверки

Периодичность поверки манометров

Манометр представлен прибором, который осуществляет измерение давления в аппарате или емкости, на определенном участке трубопровода. Периодическая проверка позволяет избежать основных проблем. Стоит учитывать, что поверка манометров должна проводится исключительно с учетом разновидности устройства:

Периодическая проверка позволяет избежать основных проблем. Стоит учитывать, что поверка манометров должна проводится исключительно с учетом разновидности устройства:

Для того чтобы калибровка манометров была проведена с высокой эффективностью, следует уделить внимание их конструктивным особенностям. Спиральные характеризуются следующим особенностями:

- Внутри корпуса расположена спираль, которая связана с передающим элементам. Она изготавливается при применении специального металла с высокой упругостью.

- Циферблат соединен со спиралью, за счет проводится смена положения стрелки. Циферблат работает по механическому принципу, представлен шкалой со стрелкой. Как правило, на поверхности отображаются единицы измерения и другая более важная информация.

- При повышении давления проводится раскручивание спирали, за счет чего стрелка отклоняется в большей степени. От размеров этого элемента зависит диапазон, в котором могут проводится измерения.

Мембранные варианты исполнения функционируют за счет плоской пластины, которая связана с передающим элементом. При повышении давления мембрана прогибается в большей степени, за счет чего стрелка смещается.

При повышении давления мембрана прогибается в большей степени, за счет чего стрелка смещается.

Периодичность проведения поверки зависит от самых различных моментов, в том числе области применения устройства. В некоторых случаях нужно проводить процедуру один раз в год, в других на протяжении 5 лет. Входной контроль проводят многие организации с выездом на объект, так как в некоторых случаях процедуру должен проводить сертифицированный специалист и с учетом предъявляемого требования к обработке.

Читать также: Линия по производству туалетной бумаги цена

Тарировка манометра и другие процедуры раньше проводились раз в год, но из-за применения современных технологий при производстве позволило увеличить срок в два раза.

За счет этого точность показаний манометра находятся на высоком уровне.

Сегодня госповерку проводят при контроле состояния измерительных приборов ответственных систем. Расшифровываются полученные данные самым различным образом, поэтому процедура проводится исключительно специалистом.

Законодательная база Российской Федерации

Бесплатная горячая линия юридической помощи

Навигация

Федеральное законодательство

Действия

- Главная

- «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

| Наименование документ | «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02.09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/кв. см), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/кв. см).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/кв. см) или при температуре среды выше 250 град. C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные настоящими Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

5.3.10. Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться Инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Методика поверки манометров

Существует довольно большое количество различных технологий, которые позволяют определить состояние измерительного устройства. Поверка технических манометров должна проводится исключительно профессионалами, так как допущенные ошибки могут стать причиной снижения точности снимаемых показателей. Оказывать услуги должны исключительно специалисты, получившие соответствующее разрешение.

Оказывать услуги должны исключительно специалисты, получившие соответствующее разрешение.

Выделяют несколько наиболее распространенных технологий поверки:

- При применении гидравлического пресса. В этом случае измерительное устройство устанавливается между двумя элементами прибора. Стоит учитывать, что подобная технология проводимых измерений характеризуется низкой погрешностью. Существует довольно большое количество различных видов гидравлических прессов, все они характеризуются своими определенными особенностями. Подобная конструкция встречается исключительно в специализированных магазинах, для применения следует обладать определенными навыками и знаниями.

- При применении метрологического стенда. В этом случае основные показатели снимаются с минимальной погрешностью в установленных контрольных точках. Подобный прибор создает требующееся давление в системе. Среди особенностей использования метрологического стенда отметим то, что погрешности в измерении довольно высокие.

Однако конструктивные особенности позволяют существенно расширить область применения устройства, к примеру, в случае высокого давления в системе.

Однако конструктивные особенности позволяют существенно расширить область применения устройства, к примеру, в случае высокого давления в системе. - При использовании специального калибратора. Этот прибор можно сегодня приобрести в специализированном магазине для самостоятельной поверки устройства. При выборе калибратора уделяется внимание тому, в каком диапазоне показателей он может применяться. Большая часть моделей работает по одинаковой схеме.

Последний метод позволяет провести проверку устройств, которые не требуют опломбировки после проведенной процедуры.

Устройство характеризуется высокой мобильностью и может применяться без особой подготовки.

Проверка манометров: периодичность, методика, основные правила и требования — Физтех

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку

Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Как и зачем поверять

Поверка показаний манометров состоит из внешнего осмотра (наличие трещин стекла, сколов и вмятин на корпусе и т.п.) и сравнения показаний прибора с эталонными.

Если прибор используется в одной из сфер, попадающих под ГРОЕИ – государственное регулирование в области единства измерений, то регулярное проведение поверки манометра обязательно.

Что касается частных домов и в других сфер, не входящих в список ГРОЕИ, то поверка манометров здесь производится по инициативе владельцев или руководителей, чтобы убедиться, что прибор в порядке.

Раз в год или раз в пять лет?

Периодичность поверки манометров указана в их техническом паспорте. Она зависит от конструкции и от модели прибора. Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Периодичность поверки манометров устанавливается производителем и должна строго соблюдаться, если организация попадает под ГРОЕИ. Срок проведения поверки может быть меньше, если сферы применения манометров попадают под различные нормативные документы по безопасности или внутренние регламенты предприятия.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку

Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Поверка манометров: правила

Проводится проверка манометров должна исключительно с учетом основных правил и рекомендаций, так как допущенные ошибки могут привести к снижению точности изделия. Основные правила следующие:

- Для начала проводится осмотр манометра для определения состояния механизма. Повреждение устройства может указывать на то, что проводить поверку и вовсе не стоит. Некоторые из дефектов можно устранить, к примеру, провести замену защитного стекла, все зависит от особенностей конкретной модели манометра.

- Создаются наиболее приближенные условия к эксплуатационным. Примером можно назвать показатель влажности воздуха, атмосферного давления и температуры в помещении.

- Вначале проводимого испытания стрелка должна находится на нуле. За счет этого исключается вероятность допущения погрешности на момент проведения измерений.

Если нет возможности провести установку стрелки на ноль, то проводится регулировка устройства при помощи специального болта.

Виды манометров.

Для отличия корпуса манометров для разных газов красят в разный цвет: голубой – манометры для кислородных баллонов, белый – для ацетилена и красный для водорода. Также на циферблате манометра может быть специальная надпись, указывающая тип газа, для которого предназначен баллон.

Также манометры разделяются по классу точности: цифры 0,2; 0,6; 1,0; 1,5; 2,5; 4,0 в порядке возрастания показывают все меньшую точность прибора.

Абсолютными манометрами измеряют абсолютное давление, а манометрами избыточного давления измеряют разницу между давлением в какой-либо системе и атмосферным давлением.

Требования к поверке манометров

Для сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

- Перед непосредственной проверкой следует предоставить документы, которые подтверждают прохождение этой процедуры ранее. Результаты, которые были получены ранее, также могут потребоваться при очередной поверке. Некоторые компании не проводят рассматриваемую процедуру в случае отсутствия соответствующего документа.

- Если устройство является частью ответственного механизма, то оно должно иметь пломбу. В противном случае механизм не может применяться по предназначению.

- В зависимости от давления в системе подбирается наиболее подходящее оборудование. Наиболее важными параметрами можно назвать диапазон измерений, а также область применения устройства.

- Данные с применяемого устройства должны хорошо считываться. Для этого выбираются наиболее оптимальные условия работы.

- Установка манометра должна проводится исключительно с соблюдением всех мер безопасности. Довольно распространенной ошибкой можно назвать снижение прочности соединения. При подаче сильного давления может появиться утечка, которая снизит давление в системе.

Читать также: Видео урок сварки электродом

Все установленные нормы учитываются специалистом, который проводит поверку устройства. Если не учитывать требование, то состояние конструкции нельзя будет проверить с высокой точностью.

Установка и эксплуатация манометра на кислородный баллон.

Несоблюдение определенных условий при применении газовых манометров может вызвать взрыв с тяжелыми последствиями или разрушить прибор.

Манометр для кислородного баллона при монтаже должен надежно закрепляться на баллоне. Монтаж прибора осуществляется только воздействием на штуцер с использованием специальных ключей. Категорически нельзя при установке манометра прикладывать механические усилия к корпусу. Очень важно при установке манометра тщательно его обезжирить, чтобы не допустить соприкосновения масла с кислородом.

Очень важно при установке манометра тщательно его обезжирить, чтобы не допустить соприкосновения масла с кислородом.

Манометры на кислородных баллонах могут использоваться, только если температура окружающего воздуха не превышает 70 °С.

Сроки поверки манометров

Больше всего внимания уделяется установленным срокам. Назначение калибровки заключается в повышении точности снимаемых показателей. Среди особенностей отметим следующие моменты:

- При сдаче манометра на поверку нужно быть готовым к тому, что он будет находится в компании на протяжении 14 рабочих дней. Некоторые компании справляются с поставленной задачей намного быстрее. Не стоит забывать о том, что для поверки требуется довольно много времени, за счет чего исключается вероятность допущения ошибки.

- Для эталонных приборов срок уменьшен до 7 рабочих дней. При обращении в компанию, которая предоставляет рассматриваемые услуги, можно узнать то, в какие сроки будут проведены работы.

- Снизить сроки можно за счет предварительной подачи документов.

Многие компании позволяют позвонить и заказать поверку, а также отправить документы в электронном виде для их предварительной проверки.

Многие компании позволяют позвонить и заказать поверку, а также отправить документы в электронном виде для их предварительной проверки. - Снять измерительный прибор с устройства можно только при вызове специалиста, который предоставляет соответствующие услуги. Не стоит забывать о том, что допущение ошибок на момент монтажа можно нарушить целостность магистрали.

- Проводимые испытания должны длиться определенный срок. Инструкцию по применению приборов калибровки зачастую производители добавляют в комплект поставки.

Самостоятельно провести рассматриваемую процедуру можно только в том случае, если прибор устанавливается в качестве элемента неответственных механизмов.

Конструкция манометра

Любой манометр состоит из следующих конструктивных элементов:

- Стальной корпус.

- Шкала, отградуированная в определенных единицах измерения (Мпа, Па, кгс/см2).

- Указательная стрелка, показывающая существующее на данный момент в системе давление.

- Рабочий чувствительный элемент, который приводит в движение указательную стрелку. В манометрах, которые должны работать в среде с низким давлением применяют мембраны, которые за счет своей большой площади способны воспринимать минимальные колебания давления. Но чаще всего в газовых манометрах используется чувствительный элемент пружинного или спирального типа. Под действием давления газа пружина начинает распрямляться, а трубчатая спираль увеличиваться по длине, что и вызывает перемещение стрелки.

- Шкала манометра закрывается стеклом.

Учитывая то, что газовый редуктор с манометром должен работать при определенных условиях, на шкалу или на стекло наносится красная черта, которая определяет рабочее давление, это существенно упрощает регулировку потока газа.

Нужна ли поверка манометров

Первичная поверка прибора проводится для определения показателя номинального давления. В дальнейшем контроль позволяет исключить вероятность снижения точности.

Периодическая поверка манометра требуется для того, чтобы исключить вероятность его выхода из строя.

Некоторые системы не могут эксплуатироваться без применения манометра.

Если своевременно не проводить рассматриваемую процедуру можно столкнуться со следующим проблемами:

- Погрешность при снятии измерений. В некоторых случаях незначительная погрешность не снижает эффективность применения компрессора, в других точность давления важна.

- Существенно снижается эксплуатационный срок манометра. Некоторые повреждения механизма при его длительной эксплуатации могут привести к быстрому износу. Стоимость высокоточных манометров весьма велика.

- Есть вероятность появления утечки среды, которая станет причиной снижения давления в системе.

В заключение отметим, что при необходимости поверки измерительного прибора компрессора провести подобную работу можно самостоятельно. Для этого можно приобрести специальное устройство в специализированном магазине. Другие механизмы, к которым предъявляются более высокие требования, должны проверяться исключительно специалистом. После проведения процедуры должна ставится пломба.

После проведения процедуры должна ставится пломба.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Случаи, когда использовать манометр запрещено.

Если в манометре отсутствует пломба или клеймо, просрочен срок поверки или стрелка редуктора не возвращается на начальную отметку, на величину больше половины допускаемой погрешности при включении, то пользоваться таким манометром запрещено.

Кроме того не допускается использовать прибор, в котором разбито стекло или имеются другие повреждения, способные повлиять на правильность показаний.

Читать также: Распиловка дуба на ленточной пилораме

В завершении отметим, что исправный манометр может служить гарантией безопасности работы с газосварочным оборудованием.

Измерительные приборы и инструменты требуют контроля при помощи метрических измерителей. Манометры, анализирующие давление жидкостей и газов устанавливают на отопительные котлы, газовые баллоны, используют на производственных агрегатах. Чтобы получать верные показания прибора и обезопасить сотрудников предприятия, следует проводить периодическую поверку манометров.

Чтобы получать верные показания прибора и обезопасить сотрудников предприятия, следует проводить периодическую поверку манометров.

| Смазка силиконовая Силиконовая смазка всегда будет вам необходима. Во-первых, ею нужно смазывать нож, чтобы предохранить его от ржавления. Делать это желательно до погружения и после, предварительно промыв нож в пресной воде и просушив его. Любые резиновые уплотнения вашего оборудования должны быть также обработаны силиконовой смазкой. Это О-ринги регулятора, фонаря, фотоаппарата и т. Обильно смазывать резиновые уплотнения не нужно. Достаточно растереть силиконовую смазку на кончиках пальцев, и затем ими смазать О-ринг, предварительно просмотрев его на предмет обнаружения повреждений. Конечно, поврежденное резиновое уплотнение необходимо заменить. |

| Спрей силиконовый Чтобы сохранить хороший внешний вид, прочность и эластичность вашего снаряжения до очередного отпуска, прежде чем укладывать его на полки, обработайте снаряжение силиконовым спреем. Область применения силиконового спрея гораздо шире, чем силиконовой смазки. Во-первых, им удобно обрабатывать большие поверхности, например, ласты. Пластиковые поверхности, потертые со временем, обновятся, а резина сохранит свою эластичность. Во-вторых, спреем удобно обрабатывать сложные поверхности, такие как молнии гидрокостюмов, бот, сумок и т.д. Просто встряхните баллончик с силиконовым спреем и равномерно распылите силикон по поверхности обрабатываемого изделия, удерживая баллончик на расстоянии около 20 см от поверхности. Спрей пригодится вам для ухода не только за водолазным снаряжением. Например, после катания на коньках, просушив лезвия и обработав их силиконовым спреем, вы надежно сохраните лезвия коньков от ржавления. Провода в автомобиле, обработанные силиконовым спреем дольше сохранят свою гибкость и т.д. |

| Антифог Конечно, без антифога в фирменной упаковке можно обойтись, применяя естественный антифог — слюну. Тем не менее, антифог эффективнее слюны. Например, выпускаемый фирмой SeemannSub антифог предназначен не только для предохранения маски от запотевания, но и для очистки ее линз. Процедура очень проста. На сухие линзы маски нужно капнуть несколько капель средства и растереть его пальцем равномерно по всей поверхности линзы, после чего через 10 секунд маску ополоснуть в воде — маска готова к одеванию.

Фирма Trident выпускает многоразовый антифог TR-17. Специальный состав значительно уменьшает запотевание маски при многократных погружениях. Главное — соблюсти указания по способу применения. А способ этот прост. Для начала нужно очистить стекло маски. Для этого можно использовать специальные очистители (Mask Cleaner фирмы Trident, антифог-очиститель Seemannsub или другие). После этого нанесите TR-17 на сухие линзы маски, растереть пальцем раствор по стеклу, затем сухой мягкой тканью вытереть раствор, после чего ополоснуть маску в чистой пресной воде. |

| Клей неопреновый Мелкие разрывы и порезы гидрокостюмов неизбежны при погружениях. Разрыв или порез нужно обезжирить и просушить. Затем на обе поверхности разрыва нанести клей и склеиваемые поверхности сильно прижать друг к другу на 15 секунд. Затем, по-возможности, не пользоваться отремонтированным изделием 24 часа. |

| Клей AQUASURE (SeemannSub) Этот клей еще прочнее, чем обычный неопреновый клей. Более того, он становится эластичным после высыхания, приобретая вид силикона. Склеенный стык в стык неопрен уже не разорвется в этом месте. Клей можно применять для склеивания неопрена, резины, непромокаемой одежды, кожаной и резиновой обуви, лыж (в том числе и водных), изделий из стекловолокна, винила и др., для герметизации швов гидрокостюмов, палаток и тентов. Также клей можно наносить тонким слоем (при помощи шпателя) на области сильного износа неопрена (например, чаще всего изнашиваются обтюраторы на руках и ногах), в результате чего восстанавливается прочность неопрена при сохранении его эластичности. Хранить этот клей рекомендуется в морозильнике, а перед применением разогревать тюбик в теплой воде. К клею прилагается подробная инструкция по всем процедурам склеивания и герметизации. Как и в случае с неопреновым клеем, отремонтированным изделием не рекомендуется пользоваться в течение 24 часов. |

Очиститель и смазка для молний всех типов Zip-Care (Seemannsub) Флакон этого средства имеет вверху щеточку, которой необходимо очистить открытую молнию от загрязнения (песчинки, грязь, водоросли и т.п.). После этого промойте щетку в воде, откройте крышку флакона и при помощи той же щетки нанесите средство обильно на зубцы молнии. Специальный состав продлит срок службы молнии вашего гидрокостюма. Средство очень эффективно при обработке молний перед длительным хранением гидрокостюмов. При регулярном использовании Zip-Care для гермомолний сухих и полусухих гидрокостюмов рекомендуется обрабатывать молнии воском. |

| Воск для гермомолний Если вы любитель подледных погружений, то у вас есть гидрокостюм сухого типа. И вы, наверняка, знаете, что перед каждым погружением и после него необходимо натереть гермомолнию воском. Такая процедура не только предохраняет молнию от преждевременного старения, но и делает поверхность молнии водоотталкивающей. Некоторыми фирмами предлагается силиконовое масло для обработки гермомолний, но практика показывает, что воск более эффективен. Для очистки молнии от грязи необходимо пользоваться обычной жесткой щеточкой, после чего обработать молнию силиконовым спреем. Обычно воск продается в комплекте с гидрокостюмом. Но его, конечно же, можно приобрести отдельно. |

| Средство для очистки снаряжения Equipment Wash (Trident) Средство предназначено для очистки всех видов снаряжения от соли и хлорки. После погружений в соленой воде или в бассейне растворите средство в воде в пропорции 50 грамм средства на 10 литров воды. Такую процедуру очень полезно проводить после тур-поездки по приезду домой или после серии погружений в бассейне. |

| Очиститель-кондиционер для мокрых костюмов (Trident) Для увеличения износостойкости вашего неопренового гидрокостюма воспользуйтесь очистителем-кондиционером. Он удалит с гидрокостюма грязь, соль, органические отложения, устранит неприятные запахи. Кондиционер, содержащийся в растворе, подготовит костюм к длительному хранению в промежутках между дайв-турами. Растворите 50 грамм средства в 70 литрах воды, затем положите гидрокостюм в раствор на 10-15 минут, после чего промойте его в чистой пресной воде. |

| Очиститель-кондиционер для жилетов-компенсаторов (Trident) Для увеличения срок службы вашего жилета-компенсатора воспользуйтесь очистителем-кондиционером. Он удалит из внутренней полости жилета грязь, соль, органические отложения, устранит неприятные запахи, а также сохранит эластичность камеры жилета. Растворите средство в чистой пресной воде в пропорции 1:8, затем налейте раствор в полость камеры жилета, наполните жилет воздухом, потрясите жилет, слейте раствор из жилета. Аналогичную процедуру повторите несколько раз, заливая в жилет чистую пресную воду. |

| Ремонтный набор дайвера Фирма Technisub выпускает рем. комплект для дайвера, в который входят различные мелочи, которые часто теряются или рвутся, и которые полезно всегда иметь под рукой. Это ремешки для ножа, маски, ласт, фонаря, универсальный ремешок на липучке, линь нейлоновый 4 м, зажим на трубку для ремешка маски, силиконовый загубник с хомутом, пряжки для масок, карабин, шестигранный ключ для заглушек портов регулятора, заглушки портов регулятора, О-ринги заглушек портов регулятора и Yoke О-ринги. Вещь не очень дорогая и очень полезная, особенно если вы пользуетесь снаряжением фирмы Technisub. |

| Набор ключей дайвера Складной набор инструментов, необходимых дайверу для сборки-разборки своего снаряжения: 12 в одном. Шестигранные и рожковые ключи необходимых размеров, крестовая и плоская отвертки, шило — все компактно и очень нужно. |

Как и чем правильно мыть и смазывать велосипедную цепь

Отредактировано: 11.04.2018

В предыдущих статьях мы поговорили об устройстве велоцепи, что такое износ цепи, как его измерять и как с ним бороться.

Одним из главных способов продления жизни всей трансмиссии (цепи и звездочек) является мойка, чистка и смазка цепи.

Рассмотрим, как это делать.

Цепь обязательно нуждается в смазке. Но, и это самое главное, смазывать нужно только чистую цепь! В противном случае это не только бесполезно, но часто даже вредно.

Смазка, совместно с грязью и песком, загустевает и превращается в наждачку, которая еще больше мешает работе цепи. Тем более, что при этом, велосипедисту придется тратить дополнительные силы на преодоления усиленного трения грязной цепи.

Тем более, что при этом, велосипедисту придется тратить дополнительные силы на преодоления усиленного трения грязной цепи.

Как помыть трансмиссию.

Да, именно всю трансмиссию – не только цепь, но и звезды в кассете сзади, и передние звезды системы. Если помыть только цепь и оставить звездочки грязными — это не сильно спасет их от износа.

Цепи можно мыть, используя два подхода:

- Мыть прямо на велосипеде.

- Снять с велосипеда и мыть отдельно.

Оба подхода нормальные и все зависит от загрязнения цепи и трудолюбия велосипедиста.

Вообще считается, что самый лучший способ помыть цепь – снять ее с велосипеда и бросить на 15-20 минут в пластиковую бутылку с уайт-спиритом, время от времени взбалтывая бутылку. Он идеально вычищает практически любую грязь, размывая ее во всех местах.

Так же можно использовать керосин или бензин. В инструкциях к советским велосипедам прямо указывалось, что для промывки цепи её «снимают с велосипеда, очищают от пыли и грязи, промывают в керосине или бензине и вытерают насухо». Оба эти продукта хорошо растворяют остатки старой смазки и грязи.

Оба эти продукта хорошо растворяют остатки старой смазки и грязи.

Как снять цепь с велосипеда рассмотрено в этой статье.

Если снимать цепь лень или просто некогда можно помыть ее и, не снимая с трансмиссии.

Самый легкий и достаточно чистый способ — это воспользоваться машинкой для мойки цепи. Такие машинки бывают разных форм и производителей, некоторые из которых приведенных на рисунках.

Последний самодельный вариант из зубных щеток самый дешевый, простой и достаточно надежный. У него кроме стоимости есть еще один очень большой плюс — его удобно брать с собой в поездку. Легкий и занимает мало места. И хотя эффективность чистки у него ниже, чем у творений китайской промышленности, иногда легче десять раз сполоснуть щетки, чем возить с собой или чинить хлипкие машинки.

В общем, каждый велосипедист сам решает, чем пользоваться при мойке цепи в зависимости от своих финансовых возможностей и лености. Хочется заметить, что шетки для такого прибора нужно брать с жесткой щетиной.

Что в машинку заливать?

Вообще в комплекте с ней идет специальное моющее средство. Хватает его правда ненадолго, поэтому используют те же уайт-спирит, керосин, бензин или другие дегризеры. Дегризер (degreaser) — это специальный обезжиривающий состав, предназначенный для удаления грязи, жира, масла.

Иногда бывает, что бензин растворяет корпуса машинок, даже удивительно из чего это их китайцы делают. Да и вообще, при работе с бензином нужно быть аккуратным, чистить им цепь можно только на улице, ну и, естественно, не курить при этом.

Существуют специальные очистители цепи — различные моющие средства специально подобранные для смывки старой смазки и растворения грязи. Выпускают их не только в жидком, но и в аэрозольном варианте. Эти средства довольно эффективны и хорошо очищают цепь от грязи, просты в использовании, но достаточно дороги.

Часто задают вопрос: «Можно ли мыть велосипедную цепь водой?». Конечно можно. Вода вообще самый лучший растворитель грязи и все моющие средства делают на ее основе. Так же можно добавлять в воду бытовые моющие средства, например, хозяйственное мыло или фери. Самое главное дать цепи высохнуть после мытья.

Так же можно добавлять в воду бытовые моющие средства, например, хозяйственное мыло или фери. Самое главное дать цепи высохнуть после мытья.

Сильно загрязненную цепь помыть машинкой сложно. Придется несколько раз менять растворитель или воду.

Можно еще перед промывкой цепи машинкой взять WD40 и продуть им каждое звено. При этом обязательно закройте тормозные поверхности (ротор на дисковых тормозах и тормозную поверхность ободов для ободных тормозов), чтобы не запачкать их. Учтите WD40 не смазка, а наоборот дегризер. Он удаляет из мест сочленения цепи наслоения старой грязи, поэтому после него цепь обязательно нужно смазать.

Если его нет, используйте другие дегризеры. Еще можно использовать смазку силиконовую Xado Mottec Universal. Она также удаляет грязь с цепи.

После чистки цепи машинкой обязательно протрите цепь тряпкой. В итоге на цепи не должно остаться грязи, песка и она должна быть сухой. Чтобы цепь нормально высохла, особенно после использования воды, оставьте велосипед на некоторое время на свежем воздухе.

Теперь цепь нужно смазать. Как это сделать мы поговорим чуть ниже, а пока остановимся на чистке звездочек.

Чем и как мыть звезды кассеты и системы велосипеда.

Для чистки звезд используют как специальные, так и обычные щетки, в том числе и зубные, только с жестким ворсом. Мы, конечно, рекомендуем пользоваться специальными щетками, но можно и самодельными вариантами попробовать. Зубной щеткой здесь будет сложновато – слишком у нее ворс короткий.

Есть еще вариант использования специальной нити, но это уже для сильных любителей.

При мойке кассеты можно также использовать различные растворители и те же очистители, что и для мойки цепи. Помните, Ваша главная цель – на звездах не должно остаться никакой грязи.

Какая смазка считается хорошей?

Хорошая смазка должна быть достаточно жидкой, чтобы легко проникать в труднодоступные места — между роликами и осями звеньев. При этом она не должна оттуда вытекать и легко вымываться водой.

В магазинах продаются различные виды смазок. Лучше всего использовать специальные смазки для велосипедных и мотоциклетных цепей. Можно смазывать и автомобильными маслами. Это часто дешевле, но не всегда лучше. Все-таки автомобильные масла более приспособлены для автомобилей, чем для велосипедов.

Лучше всего использовать специальные смазки для велосипедных и мотоциклетных цепей. Можно смазывать и автомобильными маслами. Это часто дешевле, но не всегда лучше. Все-таки автомобильные масла более приспособлены для автомобилей, чем для велосипедов.

Наиболее эффективные аэрозольные варианты смазок или жидкие.

Аэрозольные смазки проникают в самые труднодоступные места цепи, но при этом часто попадают не туда, куда нужно, на обода, покрышки, роторы дисковых тормозов. При их использовании нужно прикрывать остальные части велосипеда, а при попадании, куда не нужно – быстро удалить.

Жидкой смазкой можно точно капнуть в смазываемое место – на ролик цепи и не запачкать остальные части велосипеда. Но многие жидкие смазки на морозе густеют. Если зимой Вы предпочитаете теплую квартиру активным покатушкам, то этот минус не имеет особого смысла.

Есть еще двухкомпонентные смазки. Это густая смазка разведенная растворителем. В процессе смазывания она жидкая и попадает куда нужно. После этого растворитель испаряется и смазка загустевает. При этом возможно ее точное применение, но требуется время для высыхания. Кататься можно через какое-то время, указанное на упаковке. От десятков минут до нескольких часов.

В процессе смазывания она жидкая и попадает куда нужно. После этого растворитель испаряется и смазка загустевает. При этом возможно ее точное применение, но требуется время для высыхания. Кататься можно через какое-то время, указанное на упаковке. От десятков минут до нескольких часов.

Особенно хочется отметить, что применять густые смазки категорически не рекомендуется. Доставить ее в нужное место цепи не представляется возможным, а оставшись на цепи, она впитает в себя всю грязь и песок и станет не смазкой, а абразивом.

Что нужно смазывать в цепи.

Смазывать нужно трущиеся части под роликами.

Смазывать пластины и наружную часть цепи нет никакого смысла. Мало того, что одежда будет постоянно пачкаться, так еще и смазка наберет на себя уличную грязь и пыль, которая будет проникать внутрь цепи, под ролики. Поэтому после смазки цепь должна оставаться сухой снаружи.

Как смазывать цепь.

Самое главное – перед смазыванием цепь должна быть чистой и сухой. Если при чистке цепи использовалась вода — цепь обязательно должна просохнуть.

Если при чистке цепи использовалась вода — цепь обязательно должна просохнуть.

Здесь несколько методов:

- Смазываем каждое звено цепи, точечно капая смазку на ролик. Это метод для терпеливых байкеров. Смазывать нужно не внешнюю часть звеньев, а чуть-чуть на ролики.

- Прокручивая цепь, капают на нее смазку по ходу движения сверху и снизу. Это значительно быстрее, но не всегда так эффективно как в предыдущем случае.

После этого прокручивают цепь несколько раз, прогоняя ее по всем звездочкам.

После смазывания нужно протереть цепь сухой тряпкой, поскольку если на ней будет много масла, при следующей поездке она соберет всю грязь на себе.

- Можно еще и проварить цепь в масле.

Если цепь промывалась в воде — обязательно дайте ей высохнуть.

При варке разогретое масло проникает во все «труднодоступные места» и хорошо смазывает все ролики, пины и трущиеся места между пластинами.

После такой варки её вынимают из емкости с маслом, дают слиться всему лишнему маслу, остужают, вытирают досуха, а затем устанавлиывают на место.

После такой варки её вынимают из емкости с маслом, дают слиться всему лишнему маслу, остужают, вытирают досуха, а затем устанавлиывают на место.В общем, процесс это немного грязноватый и, в зависимости от испольуемого для смазки масла, может быть очень вонюч.

Например, графитовая смазка при сильном разогревании очень воняет и потом придется всю квартиру долго проветривать. Так что лучше это делать где-нибудт в гараже на газовой горелке или маленьком костерчике.

Как часто смазывать цепь

Здесь все зависит от условий эксплуатации велосипеда.

Если поездки в основном происходят по асфальту и непыльным дорогам, то жидкой смазки хватит километров на 300-500. Если Вы гоняете по грязи, лесным дорогам и под дождем или снегом мыть и смазывать цепь нужно после каждой поездки. Причем желательно сразу. Смывать засохшую грязь сложнее, чем свежую, да и цепь не успеет начать ржаветь.

Если Вы видите, что старая смазка начала вырабатываться. Этот момент можно услышать: цепь еще не скрипит жалобно, но уже начала предупреждающе стрекотать.

Этот момент можно услышать: цепь еще не скрипит жалобно, но уже начала предупреждающе стрекотать.

Если уже слышно скрип в цепи – нужно ее мыть и смазывать обязательно.

При подготовке велосипеда к долгому зимнему хранению нужно нанести на цепь больше смазки и со всех сторон цепи. Это особенно важно, если байк будет храниться в неотапливаемом помещении (неотапливаемый гараж, чердак, подвал, просто застекленный балкон). Смазка со всх сторон цепи защитит ее от влаги и ржавчины. А перед сезоном катания лишнюю смазку нужно будет удалить, чтобы она не цепляла на себя грязь, пыль и песок с дороги.

Видео о чистке и смазке цепи

Что еще можно почитать о велосипедных цепях:

- Велосипедная цепь. Устройство, маркировка, ширина и правила подбора велоцепи

- Износ велосипедной цепи. Что это такое и как измерить износ велоцепи.

- Как уменьшить износ велосипедной цепи

- Как правильно определить длину и натяг велосипедной цепи

- Как снять цепь с велосипеда.

Выжимка цепи — что это такое и как ей пользоваться.

Выжимка цепи — что это такое и как ей пользоваться. - Как защитить брюки, юбки, пальто и плащи от попадания в цепь велосипеда

- Как поставить слетевшую цепь на велосипеде

- Защита велосипедной цепи и звезд. Рокринг.

как чистить циферблаты?

R3dplanet

Известный член

- #1

Я разобрал лицевую панель и датчики для очистки и, возможно, замены. Цифры на циферблате со временем пожелтели и выцвели. Есть у кого умные мысли как их почистить? Очевидно, что спирт или нашатырный спирт стерли бы белые трафареты с лица. Я хотел бы услышать от кого-то, кто успешно сделал это.

Спасибо,

Маркус

RedFish

Золотой член FABO

- #2

Небольшое количество виндекса на ватной палочке — это все, что вы можете сделать. Будь нежным и быстрым. Палочка в ватной палочке может пометить черным. Для использования буфера дремель необходимо снять экран. Почему? Если какой-либо такой инструмент схватится за иглу, это будет бойня.

Дарт_Доктор

Стиль Аса

- #3

RedFish сказал:

Небольшое количество виндекса на ватной палочке — это все, что вы можете сделать. Будь нежным и быстрым. Палочка в ватной палочке может пометить черным. Для использования буфера дремель необходимо снять экран. Почему? Если какой-либо такой инструмент схватится за иглу, это будет бойня.

Нажмите, чтобы развернуть…

Это x2

Джеймейбро

Известный член

- #4

Я использовал чистящее средство Westley’s Whitewall Cleaner и насадку Qtip, а затем обычную воду, чтобы нейтрализовать отбеливатель. Сильно посветлели цифры.

Сильно посветлели цифры.

Сначала попробуйте на небольшом участке.

Я использовал оранжевый лак для ногтей на иглах…

4spdragtop

ПОЗДРАВЛЯЕМ, СЕВЕРНАЯ АМЕРИКА!

- #5

Может, посоветоваться с Redfish с виндексом и разбавить его водой?? Не знаю, я никогда не пробовал. У меня есть новый набор наклеек белого калибра, если вам интересно, никогда не открывал.

джимджимми

лобстермен

- #6

http://www.mrheaterbox.com/premiumdashdecals.com/ я никогда ими не пользовался, но это опция

трапстер

Известный член

- #7

Вероятно, те же люди, я ими тоже не пользовался

гемитей

19? Плимут Скампенштайн

- #8

наклейки на приборной панели желтеют и отслаиваются со временем и нагреванием

4spdragtop

ПОЗДРАВЛЯЕМ, СЕВЕРНАЯ АМЕРИКА!

- #9

трапстер сказал:

Вероятно, те же люди, я ими тоже не пользовался

http://www.ebay.com/itm/360262700729?ssPageName=STRK:MEWAX:IT&_trksid=p3984.m1423.l2649Нажмите, чтобы развернуть…

Да, те же самые люди, они в двух с половиной часах от меня. Папа, я переделал наши тахометры и спидометры…. еще не использовал их, чтобы высказать честное мнение… проклятый снег!

Папа, я переделал наши тахометры и спидометры…. еще не использовал их, чтобы высказать честное мнение… проклятый снег!

RedFish

Золотой член FABO

- #10

Дешевые бумажные переводные картинки.

Наклейки Premium Dash — это то, что они есть.

Если очистка не удовлетворяет вас, а тщательная профессиональная повторная проверка невозможна,

наклейки очень хороши для косметического обновления.

Некоторые из нас благодарны за эту опцию.

Срейно

FABO Gold Member

- #11

Я заказал набор наклеек белого цвета. Но, к сожалению, у него был спидометр на 120 миль в час, а у меня есть формула 66 cuda со спидометром на 150 миль в час. Так я им никогда не пользовался. Было бы здорово, если бы вместо тахометра был тахометр. Стрелки тахометра я перекрасил флуоресцентной оранжевой краской. Получилось неплохо. Мне пришлось отремонтировать спидометр, это стоило мне 180 долларов. Когда он восстановил его, он переделал на нем номера. Он выглядит как новый. Пришлось перекрашивать корпус еще и потому, что он выглядел ужасно, поэтому я покрасил его в черный чеканный цвет из рустолеума. это выглядит довольно хорошо сейчас. Эта машина простояла 20 с лишним лет, и она как луковица. Каждый раз, когда вы отрываете сегмент, появляется другой сегмент.

RedFish

Золотой член FABO

- #12

Срейно сказал:

Заказал набор декалей белого цвета. Но, к сожалению, у него был спидометр на 120 миль в час, а у меня есть формула 66 cuda со спидометром на 150 миль в час. Так я им никогда не пользовался. Было бы здорово, если бы вместо тахометра был тахометр. Стрелки тахометра я перекрасил флуоресцентной оранжевой краской. Получилось неплохо. Мне пришлось отремонтировать спидометр, это стоило мне 180 долларов. Когда он восстановил его, он переделал на нем номера. Он выглядит как новый. Пришлось перекрашивать корпус еще и потому, что он выглядел ужасно, поэтому я покрасил его в черный чеканный цвет из рустолеума. это выглядит довольно хорошо сейчас. Эта машина простояла 20 с лишним лет, и она как луковица. Каждый раз, когда вы отрываете сегмент, появляется другой сегмент.

Нажмите, чтобы развернуть.

..

Аэрозольная краска = grrrr Вы упомянули об этом, так что я собираюсь ответить всем остальным, кто читает здесь. Просто не надо! Например, не наносите несколько слоев прозрачного покрытия на датчики. Он пойдет на движение иглы и закрутит его. Не простреливайте освещенную полость корпуса хромом в баллончике.

Аэрозольные бомбы могут принести больше вреда, чем пользы. 6 баксов можно потратить с большей пользой.

Я предполагаю, что рустолеум с чеканной текстурой был распылен снаружи корпуса инсталлятора. Я еще не сталкивался с этим, поэтому я не знаю, вызовет ли это проблемы, кроме помех с путями заземления шасси.

. На мой взгляд, это пустая трата краски.

valantpatrol

Золотой член FABO

- №13

Я использовал продукт Уэсли, упомянутый выше, простой зеленый и 409, все с ватными палочками. Я согласен с другими, которые предостерегали от трения палочки Q-наконечника о поверхность датчика. Последнее время пользуюсь черепашьим воском. Если краска манометров в хорошем состоянии, они хорошо очищаются любым из этих продуктов. К сожалению, эти методы работают только в 50% случаев. Другая половина краски просто отслаивается на ватную палочку. По крайней мере, это был мой опыт.

RedFish

Золотой член FABO

- №14

Еще одно замечание по поводу очистки. ..

..

Химикаты, которые не могут повредить краску на металлических экранах, сразу же обесцветят пластиковые колесики одометра. Я не нашел ничего, что можно было бы безопасно использовать для их очистки.

Если вы собираетесь использовать сильнодействующее химическое средство на экране спидометра, сначала накройте одометр. Небольшой кусок алюминиевой фольги подойдет.

как почистить датчики? — [Ответить] 2022

Ответ

- Есть несколько способов очистки датчиков. Вот несколько распространенных методов: — Промойте манометр водой с мылом.

- -Протрите тканью или сухой тканью.

- -Налейте кастрюлю с горячей водой и вылейте ее на манометр.

- -Вращайте в течение нескольких минут.

Простое обслуживание по растяжке уха | UrbanBodyJewelry.com

РАСТЯЖЕНИЕ УШЕЙ – СОВЕТЫ ПО ЧИСТКЕ УШЕЙ ЛЮБОГО РАЗМЕРА 📍 Как с Кристин

youtube.com/embed/vDKcYAbzhy0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Можно ли чистить датчики медицинским спиртом?

Да, манометры можно чистить спиртом.

Что я могу использовать для очистки моих ушей?

Чистящий раствор, приготовленный для очистки калиброванных ушей, можно использовать по назначению.

Как сделать, чтобы датчики не воняли?

Есть несколько способов сделать так, чтобы ваши датчики не воняли. Одним из способов является использование диффузора эфирного масла или эфирного масла, чтобы покрыть поверхность датчика. Другой способ — надеть полиэтиленовый пакет на манометр и закрыть его.

Должен ли я брать свои приборы в душ?

Некоторые люди считают, что принятие душа в душе поможет очистить их и сделать их более новыми. Другие не считают это необходимым и обнаруживают, что датчики очень быстро загрязняются, не тратя время на их очистку.

Другие не считают это необходимым и обнаруживают, что датчики очень быстро загрязняются, не тратя время на их очистку.

Когда мне следует чистить датчики?

Большинство манометров следует очищать каждые 6 месяцев.

Подходит ли перекись водорода для очистки манометров?

Да, перекись водорода очень эффективна для очистки манометров.

В чем смысл невозврата манометров?

Однозначного ответа нет, так как существует множество факторов, влияющих на значение манометра. Некоторые манометры могут иметь кнопку «стоп» или «сброс», которая позволяет вам сбросить показания манометра, если они опускаются ниже определенного значения. Другие датчики могут не иметь таких кнопок, и их необходимо коснуться, чтобы прочитать.

Нормально ли пахнуть растянутыми ушами?

Нет никаких научных доказательств того, что растянутые уши пахнут иначе.

Что символизируют вытянутые уши?

вытянутые уши могут символизировать повышенную гибкость или диапазон движений.

Почему за ушами воняет?

На этот вопрос нет однозначного ответа. Некоторыми возможными причинами зловония за ухом могут быть самые разные вещи, такие как инфекция, пот или бактерии. Тем не менее, лучший способ определить, вызвана ли заушная вонь чем-то конкретным, — это взять образец и проанализировать его на наличие соединений запаха.

Как далеко вы можете оценить свои уши, прежде чем они перестанут закрываться?

Расстояние, на котором ваши уши могут находиться друг от друга, прежде чем они сомкнутся, составляет около 12 дюймов.

Должен ли я брать свои датчики, чтобы спать?

На этот вопрос нет однозначного ответа, поскольку он зависит от множества факторов, в том числе от привычек сна и здоровья человека. Вообще говоря, если вы регулярно убираете свои манометры в недоступное для детей или домашних животных место, вам следует делать то же самое.

Вообще говоря, если вы регулярно убираете свои манометры в недоступное для детей или домашних животных место, вам следует делать то же самое.

Почему мои растянутые уши так чешутся?

Есть несколько причин, по которым могут чесаться уши. Одна из причин заключается в том, что кожа на голове и ушах тонкая и нежная и может легко раздражаться от таких вещей, как пот, влажность или звук. Кроме того, ваши волосы могут абразивно тереться об уши, что также может вызывать зуд.

Как очистить зараженные датчики?

Существует несколько способов очистки зараженных датчиков. Один из способов — использовать пылесос с насадкой для шланга, чтобы высосать всю пыль и грязь, скопившиеся на манометре. Другой способ — использовать тряпку для очистки поверхности манометра.

Какая растяжка самая сложная?

На этот вопрос нет универсального ответа, так как оптимальная растяжка для разных людей будет разной. Тем не менее, некоторые распространенные упражнения на растяжку, которые могут помочь улучшить гибкость и уменьшить боль, перечислены ниже.

Тем не менее, некоторые распространенные упражнения на растяжку, которые могут помочь улучшить гибкость и уменьшить боль, перечислены ниже.

Особенности очистки тупиковых манометров и манометров с трубкой Бурдона – компании Precision

Особенности очистки тупиковых манометров и манометров с трубкой Бурдона

Что такое манометры?Существует множество различных типов давления, таких как барометрическое, дифференциальное, вакуумное (отрицательное манометрическое) и положительное манометрическое. Разница между этими давлениями заключается в контрольной точке, относительно которой они измеряются. Из-за различных контрольных точек многие манометры используются в промышленности по всему миру для измерения этих давлений.

Обычно доступные манометры оснащены аналоговыми индикаторами, т.е. стрелкой и шкалой. Эти манометры изготавливаются с трубкой Бурдона, диафрагмой или капсюлем. Внутри этих манометров давление механически толкает стрелку по шкале, чтобы указать давление, приложенное через соединители давления, которые обычно имеют параллельную или коническую трубную резьбу. Более точная калибровка шкалы и больший диаметр датчика помогают повысить точность этих датчиков [1].

Более точная калибровка шкалы и больший диаметр датчика помогают повысить точность этих датчиков [1].

Этот манометр используется для измерения давления газа и жидкости до 7000 бар. Это механические инструменты, поэтому они не требуют электропитания. Внутри него находится гибкая металлическая трубка, и при приложении давления к открытому и закрепленному концу этой трубки свободный конец трубки смещается. Это смещение измеряется, чтобы определить показание приложенного давления. Трубка, используемая в таких датчиках, обычно имеет С-образную форму, но трубки спиральной и спиральной формы также используются, когда требуется более высокая чувствительность. Все манометры с трубкой Бурдона изготавливаются в соответствии со строгим европейским техническим стандартом EN 837-1 [2]

Почему необходимо обслуживать/очищать манометры?

Поскольку такие датчики используются во многих отраслях промышленности, они требуют регулярной и точной калибровки. Всегда существует вероятность того, что какие-либо загрязнители, такие как пыль, вода, масла, топливо, попадут в манометр, поэтому очень важно очистить манометр перед калибровкой [3]. Если манометр используется для измерения давления кислорода, то потребность в очистке гораздо выше, потому что наличие смазки внутри манометра может привести к взрыву, пожару или травме [4].

Всегда существует вероятность того, что какие-либо загрязнители, такие как пыль, вода, масла, топливо, попадут в манометр, поэтому очень важно очистить манометр перед калибровкой [3]. Если манометр используется для измерения давления кислорода, то потребность в очистке гораздо выше, потому что наличие смазки внутри манометра может привести к взрыву, пожару или травме [4].

Существует два типа трубок Бурдона. Один из них оснащен внешним выпускным клапаном, в то время как другой тип, также известный как тупиковая конфигурация C с трубкой Бурдона, не имеет внешнего выпускного отверстия.

Процедура очистки трубки Бурдона с помощью внешнего устройства для удаления воздуха включает следующие этапы.

- Снимите все датчики кислорода или системы трубопроводов, подключенные к датчику.

- Снимите заднюю крышку или просто заглушку сзади.

- Надежно подсоедините тефлоновую или аналогичную трубку к выпускному отверстию на задней стороне манометра, чтобы во время очистки не вытек чистящий растворитель.

Другой конец этой трубки помещается в приемный сосуд. Иногда манометр имеет гибкие спиральные дренажные капилляры, которые необходимо срезать с наконечника, чтобы освободить проход для промывки растворителя при присоединении к тефлоновой трубке.

Другой конец этой трубки помещается в приемный сосуд. Иногда манометр имеет гибкие спиральные дренажные капилляры, которые необходимо срезать с наконечника, чтобы освободить проход для промывки растворителя при присоединении к тефлоновой трубке. - Подайте воздух под давлением от 5 до 10 фунтов на квадратный дюйм от основного соединения манометра, чтобы протолкнуть примерно 700 мл очищающего растворителя. Гарантируется, что очищающий растворитель является экологически чистым и нетоксичным. Это удалит любое масло/смазку из манометра.