Обезжиривание кислородных манометров

Для начала разберемся, что такое кислородный манометр и что может считаться кислородной средой. Кислородные манометры – приборы, измеряющие давление кислорода Согласно ГОСТ 12.2.052–81/19/, кислородными являются среды с долей кислорода 23 % и более.

Основным условием, которым должен руководствоваться специалист при работе с кислородными приборами является тот факт — что руки, спецодежда, приборы и его полость запачканные маслом или жиром при соприкосновении с кислородом могут привести к пожару или взрыву.

В соответствии с подпунктом 4.18 — ГОСТ 2405-88 «Кислородный манометр по окончании проверки встряхивают, держа штуцером вниз, над чистым листом бумаги. При обнаружении жировых пятен на бумаге после ее высыхания прибор должен быть забракован, а полость чувствительного элемента — обезжирена.»

Подпункт 6.3 — ГОСТ 2405-88 «На циферблатах приборов для измерения давления газообразного кислорода должна быть надпись «Кислород, маслоопасно». Конструкция измерительной полости прибора должна обеспечивать проведение обезжиривания в условиях эксплуатации.»

Форма условного обозначения кислородного исполнения выглядит следующим образом:

Для внешнего отличия кислородных приборов их зачастую окрашивают в голубой цвет:

Для обезжиривания манометров в собранном виде внутреннюю измерительную полость промывают растворителем с помощью шприца или других устройств, позволяющих вводить жидкость во входной канал штуцера. Растворитель должен находиться в обезжириваемых полостях не менее 20 мин.

www.manomarket.ru

Способ обезжиривания баллонов

Использование: изобретение относится к способам обезжиривания внутренних поверхностей оборудования и может быть использовано в различных отраслях народного хозяйства, в частности, для обезжиривания баллонов емкостью 400 л, 650 л в сборе с головками без демонтажа. Сущность изобретения: способ обезжиривания баллонов включает предварительное вакуумирование баллона до давления не менее минус 0,05 МПа, подогрев хладона в загерметизированном объеме до 70-80°С, подачу нагретых паров хладона во внутреннюю полость баллона, конденсацию паров, слив конденсата и просушку баллона. 1 ил.

Изобретение относится к способам обезжиривания внутренних поверхностей и может быть использовано в различных отраслях народного хозяйства, в частности, для обезжиривания баллонов емкостью 400, 650 л в сборе с головками без демонтажа с заказа.

Известен способ очистки внутренней полости крупногабаритных емкостей [1] при котором емкость заполняют растворителем в жидком и парообразном состоянии, производят конденсацию паров, удаление конденсата с последующей регенерацией вымораживанием до уровня предельно допустимой конденсации. Недостатками этого способа являются его сложность и длительность процесса обезжиривания. Известен способ обезжиривания [2] при котором во внутреннюю полость подают нагретый до температуры кипения (50Формула изобретения

СПОСОБ ОБЕЗЖИРИВАНИЯ БАЛЛОНОВ, включающий подачу нагретых паров хладона во внутреннюю полость баллона, конденсацию паров, слив конденсата и просушку баллона, отличающийся тем, что хладон подогревают в загерметизированном объеме до 70 80 oС, а баллон предварительно вакуумируют до давления не менее 0,05 МПа.РИСУНКИ

Рисунок 1www.findpatent.ru

Кислородный манометр — Большая Энциклопедия Нефти и Газа, статья, страница 4

Кислородный манометр

Cтраница 4

Заполнение водой необходимо только в тех случаях, когда недопустимо попадание масла внутрь пружины поверяемого манометра, например при поверке кислородных манометров. [46]

Следует бережно относиться ко всем манометрам, особенно высокого давления. Кислородные манометры имеют на своем циферблате надпись Кислород. Поэтому для измерения давления кислорода ни при каких условиях не могут применяться обычные манометры. [48]

Пружина манометра представляет собой стальную изогнутую трубку 1 овального сечения. Для

Поверка кислородных манометров производится водой, иначе возможен взрыв. Перед поверкой кислородного манометра в лаборатории необходимо убедиться в том, что прибор действительно не загрязнен маслом. Для этого при помощи спринцовки в пружину манометра через ниппель вливается горячая вода, и прибор несколько раз встряхивают, держа его ниппелем вверх. Затем воду из прибора выливают в сосуд, наполненный чистой водой, или на чистый лист бумаги. [51]

К представляемым в поверку кислородным манометрам ремонтер обязан приложить письменную гарантию в том, что манометры обезжирены. Вез этой гарантии кислородные манометры в поверку не допускаются. [52]

Один раз в год все манометры подвергают государственной проверке в отделениях палаты мер и измерительных приборов. На государственную проверку принимают кислородные манометры, не загрязненные маслом. Если на поверхности воды имеются блестки, то пружина загрязнена маслом. Такой манометр бракуют и на проверку не направляют. [53]

Давление кислорода в трубопроводах и сосудах следует измерять специальными кислородными манометрами. Корпус или окантовка корпуса кислородного манометра окрашены в голубой цвет. [54]

Кислородный манометр должен быть обезжирен перед установкой на место. При снятии и установке кислородного манометра запрещается пользоваться инструментом со следами смазки, а также замасленным обтирочным материалом. [55]

Страницы: 1 2 3 4

www.ngpedia.ru

Манометры виброустойчевые глицеринозаполненые

Виброустойчивые манометры серии 213.53 диаметром 63 мм

Виброустойчивые манометры производятся для достоверного измерения давления в разной жидкой(жидкости не должны быть агрессивными к сплавам из меди) и газообразной среде (такой средой являются вода, масло, газы, пары и т.д ) которая не кристаллизируется и не считается излишне вязкой.

Наша компания представляет вашему вниманию весьма широкомасштабную сетку продукции. У нас вы сможете подобрать себе различные виды манометров. Виброустойчивый вид считается наиболее актуальным, практичным и популярным на сегодняшний день. Наши профильные менеджеры непременно окажут вам помощь и детально проконсультируют касаемо всех необходимых правил пользования устройством.

Эти виброустойчивые манометры конструировались с целью предельно правильного измерения давления в неагрессивной среде. Конкретно этот тип прибора, в основном, применяется в достаточно химической среде. С помощью этого высококлассного товара вы сможете проводить измерения даже если давление среды измерения будет пульсирующим. Учитывая это, вибрационная частота способна достигать предельно высоких показателей и внушительных амплитуд. Если имеется внешняя вибрация, обладатель этого чудо-прибора сможет с легкостью заняться измерением давления в пульсирующих жидкостях. И, что самое важное, давление, снижаемое при помощи демпфера, будет попадать на чувствительный элемент оборудования. Демпфирующее устройство можно установить напротив манометра.

Манометры имеют герметичный корпус, который полностью заполняется жидкостью повышенной вязкости. Множество изготовителей разрабатывают металлический стойкий к коррозиям корпус манометра, либо, более редко может быть использована техническая сталь. Опытные специалисты, мастера своего дела производят такой герметичный корпус, чтобы он в полной мере соответствовал со всеми европейскими стандартами качества, был экологически чистым и безопасным. Также к конструкции прибора можно отнести такие детали, как:

- Чувствительный элемент;

- Держатель;

- Передаточный механизм.

Все эти составляющие формируются из медного сплава либо стали, которая, в свою очередь, является очень стойкой к коррозиям.

Чтобы в полной мере заполнить внутреннюю часть виброустойчивого манометра, следует прибегнуть к использованию силиконов или глицерина. Тем не менее, глицерин имеет некие ограничения в пользовании, а именно: температурный режим эксплуатации устройства не должен быть ниже 25-ти градусов по Цельсию, поскольку если температура будет ниже, то глицерин может кристаллизироваться.

Силиконовый наполнитель считается гораздо лучше и практичнее. Его температурный диапазон колеблется около -30°С (максимально до -50 °С). Но если вы решите эксплуатировать манометр при комнатной температуре, то необходимо будет убедиться в том, что корпус и измеряемая среда герметично соединены, ведь в противном случае, силиконовый наполнитель начнет попросту течь.

Приборы, применяемые для того чтобы измерить кислородное давление и прочие активные окислители, не рекомендованы для заливки глицерином.

Вы сможете собственноручно заполнить внутреннюю часть устройства различными жидкостями повышенной вязкости, поскольку для этого не требуется никаких дополнительных навыков либо и применения специфических технологий. Сверху корпуса находится соответствующая прорезь для наполнения вязкими составляющими. Его можно закрыть при помощи маленького затвора из резины или специально отведенным оборудованием с наличием резьбы.

Чтобы измерение было точным, по завершению установки манометра необходимо будет открыть верхнюю пробку. Это следует делать для уравновешивания давления внутри устройства и в окружающей атмосфере.

Когда разрывается задняя часть корпуса, для соблюдения безопасности при использовании чувствительный элемент следует заменять затвором из прочной резины.

Наша специализированная фирма с радостью окажет помощь всем покупателям. Вы можете быть уверенны в качестве и долговечности нашей продукции. Все товары сертифицированы и оригинальны. Также есть возможность заказа манометров заблаговременно, приобрести вы их сможете по мере поступления приборов.

manometrok.ru

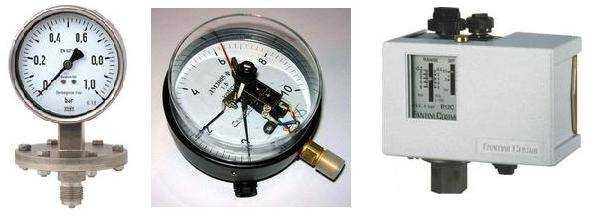

Манометры. Электроконтактные манометры. Реле давления (прессостаты).

Манометры это механические устройства, служащие для измерения избыточного давления воды, пара, масла, эмульсий и различных газов величиной до нескольких десятков и даже сотен атмосфер.

Различают три типа давлений: атмосферное, избыточное и абсолютное. Атмосферное давление это давление столба воздуха земной атмосферы на поверхность земли и все, что на ней находится. Атмосферное давление присутствует всегда и везде, но человек не ощущает его, так как оно компенсируется внутренним давлением в теле человека. Атмосферное давление постоянно меняется, для Уральского региона оно может быть принято в среднем равным 98,1101 кПа. Избыточное давление это давление среды (воды, пара, газа и т.п.) внутри трубопровода. Если давление в трубопроводе больше чем атмосферное, то говорят, что трубопровод находиться под давлением. Если давление в трубопроводе меньше атмосферного, значит атмосфера внутри трубопровода разряжена. Абсолютное давление это сумма избыточного давления в трубопроводе и атмосферного давления.

Приборы, рассчитанные на измерение избыточного давления, в случае когда давление в трубопроводе равно атмосферному показывают ноль. Если атмосфера внутри трубопровода разряженная, то показания приборов принимают отрицательные значения. Приборы, рассчитанные на измерение абсолютного давления, в случае когда давление в трубопроводе равно атмосферному показывают около 100 кПа. Если атмосфера внутри трубопровода разряженная, то показания приборов стремятся к нулю.

Манометр работает следующим образом: давление среды через присоединительный штуцер поступает внутрь изогнутой медной трубки овального сечения. Под действием этого давления трубка стремиться распрямиться. Перемещение трубки через тягу и коромысло передается на подпружиненную ось со стрелкой. Стрелка поворачивается вслед за перемещением трубки, показывая действующее давление.

Измерительная система помещается внутрь корпуса со шкалой. Корпуса манометров служащих для измерения давления воды часто делают герметичными и дополнительно заполняют глицерином для гашения виброударов и уменьшения тремора (дрожания) стрелки. Для уменьшения воздействия гидроударов на манометры они подключаются к процессу через демпфирующие трубки Перкинса. Для защиты манометра от гидроударов и бросков давления можно также использовать кнопочный клапан. В этом случае манометр соединяется с процессом и показывает действующее значение давления только при нажатии кнопки на клапане.

Манометры для измерения высоких давлений, например, для газовых редукторах, имеют несколько другую конструкцию чувствительного элемента. Он также представляет собой медную трубку, но она имеет существенно меньшее поперечное сечение и, кроме того, имеет несколько витков, относительно оси которых трубка и перемещается при подаче давления на манометр. Кроме преобразовательной функции (давление среды — перемещение трубки и связаной с ней стрелки) медная трубка выполняет функцию демпфера.

Пример обозначения манометра: Манометр МП63Н-2,5 МПа-Ву — Манометр показывающий (МП), диаметр корпуса 63мм., материал корпуса — нержавеющая сталь (Н), шкала манометра от 0 до 2,5 МПа, виброустойчивый (Ву), заполнение манометра — глицерин.

Разновидностью манометров являются электроконтактные манометры, сокращенно ЭКМ. При достижении определенного значения давления одновременно с отклонением стрелки происходит срабатывание встроенной контактной группы. ЭКМ можно настроить как на сработку по повышению давления, так и на сработку по понижению давления, например для автоматического включения резерва насосной установки. ЭКМ могут иметь две контактные группы, которые настраиваются на произвольные значения срабатывания (уставки) и дополнительную настройку гистерезиса срабатывания (для устранения эффекта дребезга контактов).

Пример обозначения: Манометр ЭКМ160АВм-1,0МПа-Исп.6-1ЕхdIIBT4 — Манометр электроконтактный (ЭКМ), диаметр корпуса (условный) 160мм., материал корпуса -алюминиевый сплав (А), на микровыключателях (Вм), со шкалой от 0 до 1,0 МПа, электрическая схема — исполнение 6 (Исп.6), взрывобезопасное (1), взрывозащищенное (Ех) электрооборудование, взрывонепроницаемая оболочка (d), подгруппы IIB, температурный класс Т4 (Т4), присоединительная резьба М20х1,5.

Привычная круглая шкала со стрелкой может отсутствовать — в этом случае ЭКМ выполняет исключительно функцию сигнализации, не отображая действующее значение давления. Такой датчик называется реле давления.

В реле давления на чувствительный элемент (мембрану) с одной стороны воздействует давление среды, с другой стороны на нее давит пружина. Усилие, с которым пружина давит на мембрану можно изменять, тем самым регулируя порог срабатывания. Мембрана, перемещаясь под воздействием приложенного давления среды и преодолевая сопротивление пружины, замыкает встроенную контактную группу — реле давления срабатывает.

При измерении малых значений давления роль чувствительного элемента манометра выполняет не трубка, а металлическая мембрана. За счет большей площади мембраны даже малое приложенное давление вызывает значительную деформацию мембраны. Эта деформация через тягу передается на поворотный механизм стрелки — манометр показывает действующее давление. Для подключения манометра к агрессивным средам применяют разделительные мембраны.

Довольно часто корпуса манометров, служащих для измерения давления газов, окрашивают в различные цвета. Так манометры с голубым цветом корпуса предназначены для измерения давления кислорода. Желтый цвет корпуса имеют манометры на аммиак, белый – на ацителен, темно-зеленый – на водород, серовато-зеленый – на хлор. Манометры на пропан и другие горючие газы имеют красный цвет корпуса. Корпус черного цвета имеют манометры предназначенные для работы с негорючими газами. Кислородные манометры в обязательном порядке должны быть обезжирены, так как иногда даже незначительное загрязнение присоединительного штуцева и механизма при контакте с чистым кислородом может привести к воспламенению и даже взрыву. Манометры на ацетилен не допускают наличия в измерительном механизме сплавов меди, так как при контакте с ацетиленом существует опасность образования взрывоопасной ацетиленистой меди.

Один и тот же манометр можно использовать для измерения давления различных сред (жидкость, пар, газ) если элементы его конструкции устойчивы к данным средам. В случае, если манометр имеет ограниченное применение, то на его шкалу наносятся специальные символы информирующие об особенностях применения данного манометра. Более подробную информацию о том, давление каких сред может измерять манометр можно найти в его заводском паспорте.

Маслоопасно | Только для газа | Только для жидкости | Диапазон измерений равен диапазону показаний | Рабочее положение с отклонением от вертикали (60°) | Рабочее положение — горизонтально |

Нанесенная на стекло манометра красная риска соответствует либо предельному (максимальному) давлению измеряемой среды, либо рабочему давлению сосуда в зависимости от сферы применения манометра.

Как правило, обслуживание манометров (монтаж, демонтаж, замену) осуществляют газовщики, водопроводчики или технологический персонал (аппаратчики). Персонал КИП производит только поверку или ремонт предоставленных им другими службами манометров. Для поверки манометров применяются масляные колонки. По требованиям правил безопасности манометры, кроме ежегодной поверки, должны дополнительно (раз в пол года) проверяться по контрольному манометру.

Дополнительную информацию вы можете найти в разделе «Вопрос-ответ».

Посмотреть другие статьи в том числе про измерение давления.

knowkip.ucoz.ru

Газовые манометры | НВПХ

Известно, что существуют три типа давления – атмосферное, избыточное, абсолютное. Атмосферное это давление воздушной массы атмосферы на все, что находится на поверхности земли. Избыточное – давление различных сред в замкнутом пространстве, например газа в газопроводе. Абсолютное – сумма атмосферного давления и избыточного. Атмосферное присутствует постоянно, мы его не ощущаем, потому что наш организм компенсирует его своим внутренним давлением. Для измерения избыточного давления, когда оно становится больше атмосферного, применяется механическое устройство — манометр. Случай, когда и атмосферное и избыточное давления одинаковы, принято считать нулевой отметкой. Определить избыточное давление с помощью манометра, можно в различных средах, таких как: вода, пар, газ и др. Измеряемое давление может достигать нескольких сотен атмосфер.

Виды манометров

Характеристики:

В газовых баллонах применяются манометры с чувствительным элементом, выполненным, как правило, из медной трубки, имеющей крайне малое поперечное сечение и выполняющей также амортизационные функции. Измерительная стрелка манометра напрямую связана с этим элементом. Корпус прибора выполнен из стали. Сварочные манометры выпускаются диаметром 40 и 50 мм. На прибор нанесена метка, которая обозначена красным цветом и соответствует предельному допустимому давлению. Класс точности газовых манометров – 2,5. Максимальное давление варьируется от 0,06 МПа — 1000 МПа.

Область применения:

Газовые манометры применяются на:

- химических и нефтехимических предприятиях,

- системах вентиляции и отопления,

- пищевом производстве,

- сварочных работах,

- авиастроении,

- транспорте и др.

Внешний вид:

В зависимости от среды, с которой работает манометр его корпус принято окрашивать различными цветами. Так, кислородные манометры – голубого цвета, пропановые – красного, ацетиленовые – белого, водородные – темно-зелёного, аммиачные – желтого.

Хранение и меры предосторожности:

Газовые манометры, поскольку они эксплуатируются в агрессивных средах, необходимо хранить в чистых, сухих и теплых помещениях, с отсутствием возможности контакта с любыми посторонними средами. Так, например, в кислородных манометрах применяются тщательно обезжиренные материалы. В эксплуатации даже незначительный контакт масла с чистым кислородом способен спровоцировать возгорание или взрыв.

nvph.womanparadise.ru

раздел 8.1 книги «МАНОМЕТРЫ» от НПО «ЮМАС»

Разделители, часто называемые разделительными мембранами, предназначены для отделения измерительного прибора, внутренней полости его чувствительного элемента от измеряемой среды и применяются в следующих случаях:

· загрязненности измеряемого вещества или его высокой вязкости; кристаллизуемости или быстрой изменяемости его пластичности;

· если измеряемая среда вызывает коррозию чувствительного элемента или других частей прибора внутренней измерительной полости;

· высоких температур измеряемых сред, которые не позволяют эксплуатировать стандартные измерительные средства;

· повышенных требований гигиены к технологическим процессам в условиях пищевой промышленности, а также повышенных требований к контролю процессов в условиях химических реакций;

· конструктивных особенностей оборудования, не позволяющих устанавливать стандартные измерители.

комплектоваться разделителями могут показывающие и электроконтактные манометры и измерительные преобразователи давления и разности давлений.

В п.2.3.1 описан манометр, в котором мембрана, является одновременно разделяющим элементом и чувствительным элементом.

В этой главе рассмотрены разделители как автономные устройства, поставляемые отечественными и зарубежными производителями, а также нестандартные методы применения мембран и сильфонов для решения задач, отмеченных выше.

На рис. 8.1 показаны разделители, в прошедшие годы наиболее широко применявшиеся в отечественной промышленности. Эти устройства достаточно универсальны, имеют внешний диаметр корпуса до 150 мм. Для обеспечения представительности измерения, небольшого значения погрешности необходимо соблюдать одно из основных требований, предъявляемых к устройствам такого типа, – жесткость мембраны разделителя должна быть намного меньше жесткости чувствительного элемента измерительного прибора.

Рис. 8.1. Вид и схема разделителей с закрытой мембраной (а,б) и открытой (в,г) мембранами

1 – корпус; 2 – основание; 3 – мембрана; 4 – уплотнительная

прокладка; 5 – болт крепежный

Разделитель с закрытой мембраной (рис. 8.1,а,б) имеет корпус 1 и основание 2, между которыми установлена мембрана 3. Корпус и основание уплотнены между собой прокладкой 4 и скреплены болтами 5. Подвод измеряемой среды осуществляется через штуцер основания, который имеет, как правило, стандартные размеры и может устанавливаться в посадочные гнезда манометров. Малый размер проходного отверстия штуцера предопределяет неприменимость такого типа разделителей (с закрытой мембраной) для вязких, кристаллизующихся сред.

Конструкция разделителя с открытой мембраной (рис. 8.1,в,г) позволяет измерять давление кристаллизующихся сред, составов с твердыми вкраплениями и веществ высокой вязкости. Обычно разделители с открытой мембраной устанавливаются на различного рода сосудах, трубопроводах большого диаметра.

Измеряемое давление, как это можно увидеть из рисунка, воздействует на разделительную мембрану и прогибает ее. Через рабочую жидкость это давление таким образом воздействует на чувствительный элемент прибора. Изменение внутреннего объема разделителя, ограниченного мембраной, корпусом и внутренней полостью измерителя, происходит в пределах от 0,5 до 1,0 см3 в зависимости от начальной емкости.

Основные технические характеристики разделителей с открытыми и закрытыми мембранами, производимых отечественными предприятиями, приведены в табл. 8.1.

Таблица 8.1

Основные технические характеристики разделителей

с открытыми и закрытыми мембранами отечественного производства

Модель раздели- | Верхний предел измерений манометра, с которым работает разделитель, МПа | Объем упругого чувствительного элемента, см3 | Изменение объема чувствительного элемента, заполняемого жидкостью, под воздействием максимального давления, см3 |

5319 | 0,025…2,5 | 40 | 1,0 |

5321 | 4…60 | 20 | 0,5 |

5497 | 0,025…2,5 | 40 | 1,0 |

5494 | 0,6…2,5 | 20 | 0,5 |

Разделители с открытыми и закрытыми мембранами отечественных производителей вносят на малых давлениях (до 0,06 МПа) дополнительную погрешность измерений, не превышающую 1 %. При более высоких давлениях погрешность снижается до 0,5 % и менее.

Дополнительная погрешность dр, вносимая разделителем, определяется по следующей формуле:

dр = 0,25 + 100/kм (kсж Vр + DV/рmax), (8.1)

где kм – коэффициент разделительной мембраны; kсж – коэффициент сжимаемости рабочей жидкости; Vр

– внутренние объемы разделителя и измерителя, см3; DV – диапазон изменения рабочего объема, см3;

рmax – верхний предел измерения прибора, МПа.

Мембранные разделители, разработанные на основе современных технологий, не вносят погрешности в процесс измерения. Это достигается рядом технических мероприятий. Например, разделительная мембрана принимается минимальной толщины, так как она должна выдерживать только перепад давления, возникающий между объемом измеряемой среды и внутренней полостью измерителя, а не нагрузки избыточного давления. Если исходить из того, что это пространство заполняется несжимаемой жидкостью, то нагрузка на разделительную мембрану, как таковая, отсутствует. Этим объясняется достаточно успешное применение в качестве разделителей сильфонов, выполненных даже из фторопласта.

Для трубопроводов малых диаметров производятся специальные мембраны, один из вариантов которых приведен на рис. 8.2. В этих конструкциях корпус выполнен в виде усеченного цилиндра с подводящим и отводящим патрубками и расположенным сверху посадочным гнездом под блок мембраны, который устанавливается на корпусе через уплотнительную прокладку и прижимается крепежными болтами.

Рис. 8.2. Мембрана в корпусе для трубопроводов малых диаметров:

1 – корпус с подводящим и отводящим патрубками; 2 – блок мембраны с гнездом под прибор; 3 – прижимной фланец; 4 – болт; 5 – уплотнительная прокладка

Отечественными предприятиями такие мембранные блоки производятся под подводящие и отводящие патрубки с посадочной трубной резьбой в 1/2 дюйма.

В качестве их основного недостатка необходимо назвать дополнительное гидравлическое сопротивление и наличие «застойной» зоны, не желательной в условиях пищевой промышленности или при работе с кристаллизующимися веществами.

При использовании разделителей, схемы которых представлены на рис. 8.3 гидравлическое сопротивление будет значительно меньшее. В таких разделителях

(рис. 8.3,а) резиновая мембрана 1 герметично соединена с металлическим кожухом 2 и эти два узла образуют единый моноблок. Этот моноблок устанавливается между двумя фланцами 3 и 4 трубопровода и закрепляется с помощью стягивающих шпилек 5. В данных устройствах разделительная мембрана достаточно эластична, могут даже иметь место конструкции без заполнения внутреннего пространства несжимаемой жидкостью. Работа манометрического прибора в комплекте с мембранным разделителем

в таком случае обеспечивается при герметичности системы воздухом, находящимся во внутреннем объеме надмембранного пространства и рабочей полости измерителя.

Рис. 8.3. Разделитель с мембраной, установленной заподлицо с внутренней стенкой трубопровода:

1 – резиновая мембрана; 2 – металлический кожух; 3, 4 – фланцы трубопровода; 5 – стягивающая шпилька; 6 – металлическая мембрана

Разделитель с резиновой мембраной, установленной заподлицо с внутренней стенкой трубопровода некоторых моделей, выдерживает давление до 16 МПа при температуре до 100 оС. Его внутренний объем при этом может составлять 100…1000 см3.

В разделителях, показанных на рис. 8.3,б, металлическая мембрана 6 изготавливается в виде тонкостенного цилиндра и устанавливается заподлицо с внутренней стенкой трубопровода. стык герметично сваривается, шов зачищается. Визуально обнаружить границы стыка практически невозможно.

Монтаж разделителей такого типа на трубопроводах может производиться также фланцевым методом с болтовой стяжкой, как это показано на рис. 8.3а.

При монтаже сваркой в целях исключения температурного перерасширения рабочей жидкости, которое может привести к необратимым деформациям мембраны и чувствительного элемента измерителя заполнение разделителя производится после окончания установки. Разделители с мембраной, установленной заподлицо с внутренней стенкой трубопровода, выпускаются с внутренним диаметром от 25 до 100 мм для давлений от 0 до 0,1…40 МПа. В качестве наполнителя применяется силиконовое масло.

Производятся также разделители с мембраной, установленной заподлицо с внутренней стенкой трубопровода, с резьбовыми торцами. Крепление такого разделителя к трубопроводу осуществляется с помощью резьбовых муфт. Эта конструкция за рубежом получила наиболее широкое применение в пищевой промышленности, фармацевтике, химических технологиях и биотехнологии.

Разделители, используемые в пищевых производствах, заполняются маслом растительных культур или другой совместимой с пищей жидкостью. Некоторые производители (чему автор был свидетелем) заполняют разделитель обычным подсолнечным маслом. Рабочий диапазон таких разделителей ниже (от 0,1 до 4 МПа).

Мембранные разделители для оборудования, которое регулярно промывается и в котором недопустимы «застойные» зоны, называют часто гигиеническими. Они производятся нескольких типов и имеют плоскую мембрану

(рис. 8.4). В одном из вариантов мембранный разделитель с наружной резьбой (рис. 8.4,а) вворачивается в специальное гнездо с ответной внутренней резьбой и уплотняется с помощью прокладки по нижней кромке устройства.

Мембранные гигиенические разделители другого типа (рис. 8.4,б) могут уплотняться по конусу его корпуса. Ответное посадочное гнездо должно иметь также обратный конус, по образующей которого производится уплотнение. Наиболее широкое применение получил способ установки в ответное гнездо, имеющее вид цилиндра с наружной резьбой. Уплотнение разделителя в этом случае производится по верхней кромке посадочного цилиндра.

Рис. 8.4. Мембранные гигиенические разделители:

а – с наружной резьбой; б – с прижимной гайкой

Малогабаритные разделители (рис. 8.5) используются в специальных условиях. В разделителях переходникового типа (рис. 8.5а) корпус выполнен в виде переходника, к нижней части которого приваривается мембрана. В средней части корпуса предусмотрен клапан для заполнения разделителя и прибора рабочей жидкостью. В зависимости от посадочной резьбы разделителя диаметр мембраны может составлять от 15 до 50 мм. Специальный материал разделительной мембраны (при небольших ее размерах – около 13 мм) позволяет применять такие устройства на абразивных средах. Малогабаритные разделители из упругих сталей можно использовать для работы при сверхвысоких давлениях (до 60 МПа и выше).

Пальчиковые разделители (рис. 8.5,б,в) используются на гомогенизированных средах пищевой и химической промышленностей для измерения давления до 160 МПа и выше.

Рис. 8.5. Малогабаритные мембранные разделители:

схема(а) и вид (б) переходникового разделителя; схема(в) и вид (г) пальчикового разделителя с прижимной плитой: 1 – корпус; 2 – мембрана; 3 – клапан заполнения рабочей жидкости

Основным недостатком малогабаритных разделителей является необходимость тщательного подбора измерительных устройств. Малый диаметр разделительной мембраны предусматривает небольшой ее прогиб в диапазоне рабочих давлений и соответственно небольшое изменение объема среды в надмембранном пространстве, что требует использования измерительных приборов также с небольшим объемом внутренней полости чувствительного элемента. Такая конструкция устройства может обусловливать появление в некоторых диапазонах давлений погрешности измерений.

лепестковые разделители (рис. 8.6) применяются для измерения давления в различных труднодоступных участках технологического оборудования. Мембрана, изготовленная в виде лепестка, имеет достаточно развитую поверхность и соответственно не вносит существенной погрешности в процесс измерения.

Рис. 8.6. Лепестковый разделитель

Представляют интерес разделители на основе сильфонов (рис.8.7). Преимуществом устройств этого типа заключается в относительно большом ходе сильфона, его хороших упругих характеристиках и, соответственно, возможности существенного снижения влияния работы разделителя на точность показаний манометра.

Рис. 8.7. Вид сильфонного малогабаритного разделителя (а) и его составные части: б – блок сильфона; в — основание.

Отечественные производители внутренний объем разделителя и внутреннюю полость измерителя для исключения эффекта сжимаемости заполняют рабочей жидкостью, в качестве которой используют составы ПЭС-2, ПМС-50, ПМС-6. Допускается применение в этих конструкциях и других составов. Основным требованием, предъявляемым к ним, является минимальный температурный коэффициент объемного расширения, низкий коэффициент сжимаемости и не высокая агрессивность.

Зарубежные, а также некоторые отечественные производители для заполнения мембранных разделителей применяют в зависимости от конструкции и условий эксплуатации различные смеси, масла и другие жидкости, указанные в табл. 8.2. Масла и смеси в большинстве случаев содержат различные химические добавки, обеспечивающие температурную стабильность в широком диапазоне параметров, а также устойчивые показатели несжимаемости.

При выборе рабочей жидкости необходимо руководствоваться свойствами измеряемой среды. Так, при измерении вакуума не рекомендуется применять в качестве наполнителя водные растворы этилен-гликоля и глицерина. Кроме этого, глицерин, как и его смеси, а также силиконовые масла взрывоопасны при контакте с хлором.

Таблица 8.2

Основные разновидности масел и смесей, используемых

в импортных разделителях

Тип масла | Температурный диапазон, оС |

Вода | от +5 до +90 |

Этиленгликоль | от -20 до +140 |

Масло трансформаторное | от –30 до +100 |

Гидравлическая жидкость АМГ-10 | от –60 до +100 |

Силиконовые масла с добавками | от –20 до +200 от –90 до +100 |

Жидкость ПМС | от –60 до +180 |

Глицерин | от -17 до +230 |

Смесь глицерин–вода | от –10 до +120 |

Масло растительных культур | от –10 до +250 |

Специальные высокотемпературные | от –10 до +300 от –10 до +400 |

Галокарбон | от –40 до +175 |

Жидкость ПМС, масла, нефтепродукты взрывоопасны при контакте с кислородом, перекисью водорода, хлором и некоторыми другими химическими соединениями. При работе с ними рекомендуется разделители наполнять водой или галокарбоном, который, в свою очередь, активен по отношению к магнию.

Очень важно при выборе рабочей жидкости принимать во внимание температурный диапазон эксплуатации мембранного разделителя. В противном случае возможно изменение фазового состояния жидкости – закипание, затвердевание, разложение, что может привести к выходу из строя всего устройства.

Рабочая жидкость, а также разделительная мембрана, ее профиль, рабочие характеристики выбираются такими, чтобы влияние разделителя на результат измерения было минимальным. При этом важным фактором остается герметичность внутреннего объема мембранного разделителя и манометрического прибора.

На погрешность измерения может также влиять качество заполнения внутреннего объема рабочей жидкостью. При остатке воздушных включений в рабочей жидкости внутреннего объема разделителя дополнительная погрешность измерения будет возрастать. Поэтому к системе и технологии заполнения внутреннего объема рабочей жидкостью предъявляют повышенные требования. Существует несколько способов заполнения внутреннего объема.

В соответствии с первым из них разделитель так же, как и измерительный прибор, промывают растворителем и просушивают. После этого с помощью устройства заполнения внутренней полости упругого чувствительного элемента эталонного манометра, описанной в гл. 7 (рис. 7.8), вакуум-насосом из внутреннего объема разделителя откачивают воздух и затем заполняют его рабочей жидкостью. Для исключения воздушных вкраплений во внутреннем объеме разделителя операцию вакууммирования и заполнения рабочей жидкостью повторяют несколько раз до полного исчезновения пузырьков воздуха, поступающих в разделительный сосуд. По этой же схеме заполняют внутреннюю полость измерительного прибора. На следующем этапе заполненный рабочей жидкостью разделитель присоединяют к измерителю с уже заполненной внутренней полостью. Такой метод достаточно сложен и не исключает появление во внутреннем рабочем объеме пузырьков воздуха в процессе монтажных работ.

Второй способ заключается в следующем. Обезжиренные и просушенные разделитель и измерительный прибор герметично соединяют друг с другом, и через специальный канал проводят вакууммирование и заполнение их внутренних объемов рабочей жидкостью.

Наиболее совершенной является система заполнения мембранных разделителей с помощью двойного вакууммирования (вакууммируется внутренняя полость разделителя; внешняя сторона мембраны также находится в разреженной среде).

Заполнение разделителя лучше производить в изотермических условиях при температуре приблизительно 40 оС.

Температура измеряемой среды в разделителе в рабочем режиме должна находиться в пределах –30…+60 оС. Если она выше, то для ее снижения применяется удлинительный рукав, представляющий гибкий трубопровод, на одном конце которого герметично установлен штуцер, а на другом – посадочное гнездо под измерительный прибор. Часто в качестве гибкого трубопровода используется трубка, изготовленная из медных сплавов. Длина рукава выбирается в зависимости от особенностей монтажа разделителя и требуемых условий размещения прибора.

С целью обеспечения представительности измерений не рекомендуется заполнять разделители и манометрические приборы самостоятельно. Лучшим вариантом является поставка производителем измерительного прибора в комплекте с разделителем. В этом случае, настройка прибора производится с присоединенным заполненным разделителем и влияние разделительного элемента на точность показаний учтена при регулировке. Соответственно, для поверки манометрического прибора запрещается отделять его от разделителя, а поверку осуществлять в едином блоке с разделителем. В противном случае может оказаться при поверке, что манометрический прибор не входит в класс точности, а после его дополнительной настройки измерительный комплекс манометрический прибор-разделитель не обеспечивают заявленной точности измерений.

Мембраны для разделителей изготавливаются отечественными производителями из нержавеющей стали типа 36НХТЮ или 42НХТЮ, бериллиевой бронзы. Могут также применяться: тантал, хастеллой различных марок, в том числе В2, С4, С276, монел 400, никель, инконел 600, инколой, витон (FPM), платина, цирконий, а также, кроме основного – коррозионно-стойкой стали 10Х18Н9Т или 1.4571, титан. В некоторых случаях для защиты мембран применяются специальные покрытия, выполненные из таких материалов, как PFA (до 200…260 °С), ECTFE и фторопласт Ф-4 (PTFE) (до 150 °С), серебро (до 150 °С ), золото (до 200 °С).

При выборе материала мембраны необходимо руководствоваться возможностью ее сварки с корпусом разделителя. Это актуально для открытых мембранных разделителей, разделителей малогабаритных, для пищевой промышленности. При невозможности сварки, что, например имеет место при установке мембраны из витона а корпуса из нержавеющей стали используется конструкция разделителя с закрытой мембраной, когда мембрана устанавливается между двумя фланцами и фиксируется болтовыми соединениями.

По данным компании «Энергосервер», наиболее рациональными в зависимости от рабочей среды для изготовления корпусов разделителей являются материалы, приведенные в табл. 8.3.

Таблица 8.3

материалы, рекомендуемые для изготовления корпусов разделителей

в зависимости от агрессивности рабочей среды

Материал корпуса | Рабочая среда |

Полипропилен |

Кислоты: уксусная, фосфорная, серная. Ацетон, спирты, щелочи, формальдегиды (до 38 % Рабочая температура до – 80 оС; давление – не более 4 МПа |

Полиамид (нейлон) |

Ацетон, спирты, нефтепродукты, щелочи натрия и Рабочая температура – до 150 оС; давление – не более 10 МПа |

Фторопласт Ф-2М |

Различные агрессивные жидкости, кроме каусти- Рабочая температура – до 80 оС; давление – не более 2,5 (для стали – до 200) МПа |

Сталь нержавеющая типа Х18Н9Т |

Различные слабоагрессивные жидкости, а также Рабочая температура и давление – весь диапазон |

Молибденовая сталь |

Кислоты: лимонная (концентрация не более 50 %), муравьиная (концентрация не более 10 %), уксусная, щавелевая, фосфорная (концентрация не более 40 %), серная Формальдегид, фреоны |

Хромо-никелевая |

Серная кислота любых концентраций с темпера- |

Титан |

Кислоты: уксусная, щавелевая. Хлор газообразный влажный, хлориды, морская |

Хастеллой |

Практически весь ряд самых агрессивных сред Кислоты: соляная любых концентраций, плавико- |

Системы с мембранами менее чувствительны к пульсирующим нагрузкам, т. е. мембраны с объемом рабочей жидкости, находящейся над ней, и объемом жидкости, заполняемой внутреннюю полость измерительного прибора, образуют дополнительную демпферную систему с параметрами демпфирования, определяемыми входным отверстием держателя манометра(см. п. 2.3.1).

При использовании мембран для измерения малых значений давления на зависимости прогиба упругого чувствительного элемента от воздействия могут сказываться особенности ее краевой заделки. Устранить такое влияние можно введением противодействия, возвращающего мембрану в начальное состояние. Такой метод применяется, если нет возможности пробоотбора, а также при необходимости проведения измерений в закрытых объемах при высоких температурах и исключением значительного теплоотвода из рабочей зоны, например при проведении теплотехнических экспериментов.

В нестандартных условиях, научных экспериментах разделительные мембраны могут применяться в качестве разделителей и чувствительных элементов. На рис. 8.8 представлен один из вариантов такого их использования. В схеме компенсационного метода измерения давления рабочая мембрана 1 герметично приварена к корпусу 2. В ее центре жестко закрепляется шток 3, закрытый на выходе из рабочего объема герметично кожухом 4. На конце штока размещается индикатор 5, который работает в электрическом поле индукционных катушек 6, связанных с электрическим указателем «нуля» 7.

К кожуху герметично присоединен трубопровод 8 с подключенным измерителем давления 9 и отводом среды компенсационного давления ркомп. Рабочая полость, образованная мембраной, корпусом, кожухом, трубопроводом и отводом среды компенсационного давления, представляет собой закрытый объем.

Кожух вварен в стенку 10 технологического оборудования.

Рис. 8.8. Схема компенсационного метода измерения давления с помощью мембраны:

1 – рабочая мембрана; 2 – корпус; 3 – шток; 4 – кожух; 5 – индикатор; 6 – индукционные катушки; 7 – электрический указатель нуля; 8 – трубопровод; 9 – измеритель давления; 10 – стенка технологического оборудования

Система работает следующим образом. Рабочая мембрана с корпусом на кожухе устанавливается в зоне измеряемого давления рраб. Причем форма корпуса и величина погружения мембраны в измеряемую среду выбираются исходя из условий работы технологического оборудования и геометрии рабочего пространства, в котором монтируется чувствительный элемент. Измеряемое давление рраб воздействует на мембрану 1 и прогибает ее. Это приводит к смещению штока с индикатором, что отображается с помощью индукционных катушек 6 на электрическом указателе «нуля» 7. Для восстановления начальной формы мембраны в трубопровод закрытого объема подается через нейтральный газ или другая среда компенсационного давления ркомп, которое создает противодействие первоначальному прогибу мембраны. Компенсационное давление определяется показаниями электрического указателя «нуля», т. е. компенсационное давление возрастает до тех пор, пока электрический указатель «нуля» не обозначит начальное положение индикатора и соответственно мембраны. При восстановленном начальном положении мембраны измеряемое давление отсчитывается внешним измерителем давления 9.

Известны компенсационные методы измерения, при использовании которых давление, вызывающее прогиб мембраны, компенсируется электрическим противодействием, создаваемым дополнительными электрическими катушками и приводящим упругий чувствительный элемент в исходное положение.

Точность измерения давления компенсационным методом зависит от чувствительности мембраны и комплекта указатель «нуля» – индукционные катушки, а также от погрешности внешнего измерителя давления. При высоком классе точности измерителя давления и оптимальных характеристиках мембраны (даже при ее малых размерах) может достигаться высокая точность. Так, исходя из опыта автора, компенсационный метод измерения с помощью мембраны диаметром около 30 мм с соответствующим инструментарием обеспечивал класс точности 0,07.

jumas.ru