Чем эпоксидный клей отличается от эпоксидной смолы

Эпоксидная смола и эпоксидный клей – два продукта, которые пользуются большой популярностью в среде, где нужно что-либо крепко склеить. Оба состава обладают достаточно прочными свойствами, позволяющими с уверенностью назвать их прочными соединителями, однако есть и различия, которые качественно отличают одно от другого. Именно об этом далее.

«Экоксидка» или эпоксидная смола – что это?

История эпоксидной смолы насчитывает уже более чем пол столетия. За это время само вещество существенно не менялось. Эпоксидная смола — синтетическое соединение олигомерного типа. Она широко используется в домашнем быту и востребована в отрасли промышленности. Имеет уникальные свойства, хотя в чистом виде их не проявляет. Эпоксидные смолы разных смешиваний и видов обладают разными характеристиками, поэтому их применяют во многих отраслях. Новые составы имеют свои уникальные свойства. Раскрывает свои свойства эпоксидная смола только после реакции полимеризации вместе с отвердителем.

Универсальность «эпоксидки» диктуется многими свойствами. Она устойчива к действию кислот, щелочей и галогенных веществ. В ацетоне и эфире эпоксидная смола растворяется без образования плёнки. Также составы, в которые входит эпоксидная смола, имеют малую усадку и не имеют испарений. Таким образом, они намного безопасней многих современных клеевых аналогов.

Зачем отвердитель?

Мы упоминали, что раскрыть свои свойства эпоксидная смола может лишь в реакции с отвердителем. Отвердитель – это вещество, способствующее реакции полимеризации, раскрывая свойства эпоксидного состава. Комбинируя разные смолы и отвердители, можно получить композиции с разными свойствами: твёрдые и мягкие, крепкие и хрупкие.

Отвердителями чаще всего являются третичные амины и фенолы. Или аналоги тех и других. После реакции полимеризации эпоксидная смола не расплавляется и не растворяется. Количество отвердителя при смешивании играет ключевую роль в создании полимерного состава.

Тип используемого отвердителя и температура – основные факторы скорости затвердевания эпоксидной смолы. Основные преимущества эпоксидной смолы:

- исключительная прочность конечного соединения.

- отличные физико-механические параметры.

- стойкость к абразивному износу.

- хорошие гидроизоляционные свойства в твёрдом виде.

- малая усадка.

Благодаря этим преимуществам, эпоксидная смола применима в разнообразных сферах.

Эпоксидный клей – что это?

Эпоксидный клей – походное вещество, в основе которого лежит один из видов эпоксидной смолы. Этот вид клея успешно применяют сегодня в судостроении, авиа конструкциях, машиностроении, строительстве и просто повседневном быту. И это несмотря не производство множества аналогов и альтернативных клеев.

Сам клей – это синтетический, термореактивный продукт. Кроме эпоксидной смолы в составе клея есть растворитель, пластификатор, отвердитель и наполнитель. В качестве растворителя чаще всего выступает спирт, кселол и ацетон. Ещё бывают некоторые органические соединения, однако они менее популярны.

В качестве растворителя чаще всего выступает спирт, кселол и ацетон. Ещё бывают некоторые органические соединения, однако они менее популярны.

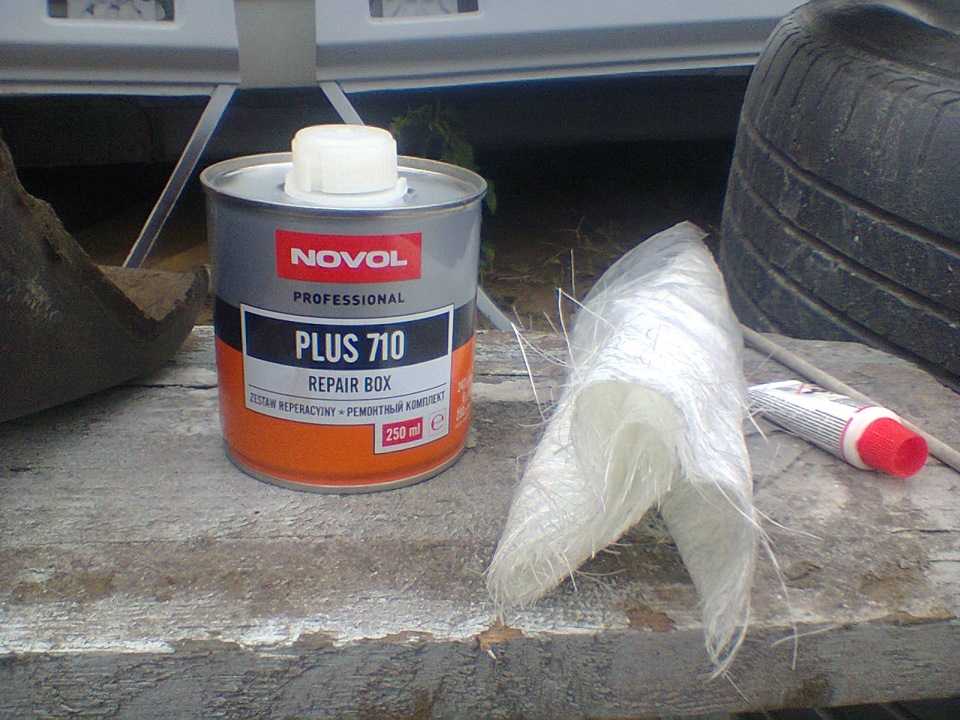

Наполнителями бывают порошкообразные вещества, стеклянные или углеродные волокна, ткань из синтетики или стекла. Некоторые наполнители играют роль стабилизаторов или отвердителей. Пластификаторами бывают эфиры фталевой или фосфорной кислоты. Бывает однокомпонентный и двухкомпонентный в продаже.

Благодаря правильным пропорциям всех компонентов, эпоксидный клей имеет такие качества:

- Высокая термостойкость (некоторые достигают от -20°С до +250 °С).

- Стойкость к воздействию бензина, масляных веществ и атмосферных явлений.

- Клей стойкий к моющим средствам и бытовой химии.

- Состав эластичен, поэтому мелкие смешения деталей не нарушат соединения.

- Стойкость к трещинам и усадке.

- Гидроизоляционные качества.

- Хорошая степень адгезии с большинством материалов.

Правда есть некоторые и недостатки эпоксидного клея:

- Нельзя применять при работе с полиэтиленом, силиконом и тефлоном.

- Быстрое застывание (исправить недочёты времени нет).

- Плохо отмывается с кожи, поэтому нужно принимать все меры предосторожности.

В чём отличие эпоксидного клея от эпоксидной смолы?

- Эпоксидный клей – походное вещество от эпоксидной смолы, а эпоксидная смола – сам полимер с отвердителем.

- Разное время застывания веществ. Процесс застывания смолы можно ускорить при помощи физических факторов, клея — нет.

- Эпоксидный клей быстрее приобретает жёлтый цвет со временем, эпоксидная смола – намного медленнее. Некоторые виды смол остаются прозрачными очень долго.

- Эпоксидная смола более эластична во время застывания, что позволяет более аккуратно работать с ней на поверхности; эпоксидный клей быстрее застывает, что можно использовать в ситуациях, требующих такой скорости отвердения.

- Эпоксидный клей можно использовать лишь по прямому назначению. Эпоксидная смола отлично подходит для изготовления фигур и других предметов подобного рода.

- Клей мы получаем в продаже уже определённой консистенции для решения конкретных задач, а эпоксидную смолу можно самостоятельно смешать с разными отвердителями, получая состав со свойствами, нужными для решения разного рода задач в зависимости от свойств, которые нужно получить в итоге.

Конечно, здесь представленные лишь основные отличия эпоксидного клея от эпоксидной смолы и мелких отличий можно найти ещё больше. Однако данной информации хватит, чтобы для решения собственной задачи выбрать именно то, что нужно.

ТоварыКомментировать

СМОЛЫ И ОТВЕРДИТЕЛИ | grm-systems.cz

Смолы и отвердители применяются в виде наполнителя. Их правильный подбор и использование желательно консультировать с нашими специалистами, так как большинство из предлагаемых нами систем мы сами разрабатываем и производим. |

|

|

|

Эпоксидные смолыВысокотехнологические смолы для формования | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 120 | Низковязкая классическая эпоксидная смола с высокой адгезией и очень хорошей теплостойкостью. Кроме отвердителя HG 353 нужна дальнейшая тепловая обработка. | ||||

| Отвердитель HG 350, HG 351, HG 353 | Быстро затвердающие отвердители с кратким временем отверждения даже в тонком слое с пониженным экзотермическим эффектом. Соотношение смешивания 100 : 35, время затвердения 10, 20 и 50 минут. Соотношение смешивания 100 : 35, время затвердения 10, 20 и 50 минут. | ||||

| Промышленная эпоксидная система для ручного формования. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Соистая смола LG 285 | Эпоксидная смола высшего качества для формования без необходимости дальнейшей тепловой обработки. Отличается очень хорошими механическими свойствами и отличной гибкостью даже без дальнейшей тепловой обработки. Разработано для авиации. | ||||

| Отвердитель HG 285, HG 286, HG 287 | Отвердители для эпоксидной смолы LG 285, соотношение смешивания 100 : 40. Время затвердения 45 минут, 2 часа и 3 часа. | ||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола EPIKOTETM Смола MGS® LR 285 | Хорошо известная эпоксидная смола. | ||||

| Отвердитель EPIKURETM Отвердающее вещество MGS® LH 285, 286, 287 | Отвердители для EPIKOTETM смолы MGS® LR 285. Время затвердения 45 минут, 2 часа и 3 часа. Соотношение смешивания 100 : 40. Хорошо обрабатываемый при комнатной температуре. | ||||

| Отвердитель EPIKURETM Отвердающее вещество MGS® LH 133, 136, 137 | Ряд отвердителей для отверждения при комнатной температуре. Соотношение смешивания 100 : 35. | ||||

| Отвердитель EPIKURETM Отвердающее вещество MGS ® LH 500, LH 501 | Быстро затвердающие отвердители с кратким временем отверждения даже в тонком слое. Соотношение смешивания 100 : 40, время затвердения 25 и 50 минут. | ||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 385 | Иновационная эпоксидная смола L285 MGS. Благодаря новой технологии, эта смола отличается высокой температурной устойчивостью и повышенными техническими параметрами. Дальнейшая тепловая обработка рекомендуется для достижения максимального результата. Благодаря новой технологии, эта смола отличается высокой температурной устойчивостью и повышенными техническими параметрами. Дальнейшая тепловая обработка рекомендуется для достижения максимального результата. | ||||

| Отвердитель HG 385, HG 386, HG 387 | Отвердители для эпоксидной смолы LG 385, обработка возможна от 18°C, соотношение смешивания 100 : 40. При тепловой обработке при больше чем 56°C в течение 12 часов соответствует стандартам для спортивных самолетов. | ||||

| Промышленный вариант системы LG 285. Одинаковое соотношение смешивания, вязкость и время затвердения как у LG 285, необходима тепловая обработка. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 735 G | Эпоксидная смола серии 700, иновационная нетоксичная замена смеси Araldite® LY 5052. По сравнению с Araldite LY 5052 достигает на 14 % выше прочности углеродных композитов. Высокая термическая устойчивость (>100°C). По сравнению с Araldite LY 5052 достигает на 14 % выше прочности углеродных композитов. Высокая термическая устойчивость (>100°C). | ||||

| Отвердитель HG 735 | Отвердитель для эпоксидной смолы LG 735 G, соотношение смешивания 100 : 35. | ||||

| Эта система является антиаллергенной заменой известной нановолокнистой эпоксидной системы Araldite LY 5052. В комбинации с углеродным волокном система позволяет достичь прочности на 14% больше. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 700 | Новое поколение эпоксидных смол. Система для технологий RIM, RTM, вакуумной технологии и ручного формования. Чрезвычайно низкая взязкость позволяет производство очень легких слоистых материалов. Высокая реактивность. Время затвердения от 25 минут до 3 часов. Очень хорошая термическая устойчивость и высокая гибкость даже при затвердении при комнатной температуре. Очень хорошая термическая устойчивость и высокая гибкость даже при затвердении при комнатной температуре. | ||||

| Отвердитель HG 700 F, HG 700 R, HG 700 M+, HG 700 M, HG 700 | Время затвердения 25, 30, 40, 50 и 70 минут, соотношение смешивания 100 : 30. | ||||

| Отвердитель HG 737 | Отвердители для эпоксидных смол серии 700, соотношение смешивания 100 : 30, время затвердения от 2,5 до 3 часа. Высокая гибкость, нет необходимости дальнейшей тепловой обработки. | ||||

| Это система как для RTM, так и для ручного формования. Обладает очень низкой вязкостью и при этом отличается хорошей термической устойчивостью и высокой гибкостью при высокой прочности. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 900 UV | Гибридная эпоксидная смола с повышенной прочностью с содержанием наночастиц. Разработана для производства прочных, особенно углеродных композитов. По сравнению со стандартными эпоксидными смолами отличается механическими параметрами на 30 % выше. Разработана для производства прочных, особенно углеродных композитов. По сравнению со стандартными эпоксидными смолами отличается механическими параметрами на 30 % выше. | ||||

| Отвердитель HG 100 (EM 100) | Высокотехнологический отвердитель для формования с долгим временем затвердения (прибл. 3 часа). Один из лучших отвердителей на рынке с отличными механическими параметрами после тепловой обработки. Дальнейшая тепловая обработка необходима. | ||||

| Отвердитель HG 120 | Соотношение смешивания 100 : 25, термическая устойчивость после тепловой обработки при 90°C составляет 120°C. Дальнейшая тепловая обработка необходима. | ||||

Лучшая аминоэпоксидная гибридная система для производства композитов. Долгое время жизнеспособности смолы для удобного производства даже больших деталей. Высокая устойчивость к ультрафиолетовому излучению и климатическим условиям, особенно с отвердителем HG 120. Деформационная теплостойкость выше чем 90°C. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 206 | Низковязкая стандартная эпоксидная смола с отличными механическими параметрами, разработанная для формования без необходимости дальнейшей тепловой обработки. | ||||

| Отвердитель HG 358 | Отвердитель с долгим временем затвердения (прибл. 4 — 5 часов). Соотношение смешивания 100 : 34. | ||||

| Отвердитель HG 359 | Высокотехнологический отвердитель с очень долгим временем затвердения (больше 6 часов), который достигает основной прочности даже при комнатной температуре (в течение 24 часов). | ||||

Аминоэпоксидная гибридная система для производства композитов. Долгое время жизнеспособности смолы для удобного производства даже больших деталей. Может быть использована для продукции как очень больших, так и очень маленьких деталей, особенно с отведрителем HG 359. Температура стеклования (Тс) системы составляет 85°C. Может быть использована для продукции как очень больших, так и очень маленьких деталей, особенно с отведрителем HG 359. Температура стеклования (Тс) системы составляет 85°C. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 120 | Низковязкая стандартная эпоксидная смола для формования с отличной адгезией и очень хорошей термической устойчивостью. | ||||

| Отвердитель HG 100 (EM 100) | Высокотехнологический отвердитель для формования с долгим временем затвердения (прибл. 3 часа). Один из лучших отвердителей на рынкде с отличными механическими параметрами после тепловой обработки. Дальнейшая тепловая обработка необходима. | ||||

| Отвердитель HG 120 | Соотношение смешивания 100 : 25, термическая устойчивость после тепловой обработки при 90°C составляет 120°C. Дальнейшая тепловая обработка необходима. Дальнейшая тепловая обработка необходима. | ||||

| Высокотехнологическая система с очень высокой температурой стеклования (Тс). Можно использовать для наматывания углеродных ровингов (напр. мачты, валы и соединения лопаток ветровых установок). | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 115 | Самая используемая эпоксидная смола для формования. Подходит как для формования, так и для производства форм. Дальнейшая тепловая обработка рекомендуется. | ||||

| Эпоксидная смола LG 730 | Эпоксидная смола нового поколения, очень текучая, жидкая. Очень высокая прочность даже при комнатной температуре. Высокая реактивность и термическая устойчивость. | ||||

| Эпоксидная смола LG 815 | Стойкая эпоксидная смола для формования для производства компонентов, которые могут подвергаться износу и удару. Подходит для формования каяков. Подходит для формования каяков. | ||||

| Отвердитель HG 25, HG 25 M | Отвердитель с временем затвердения 25 минут и 35 — 40 минут. Соотношение смешивания 100 : 25, дальнейшая тепловая обработка при как минимум 50°C необходима. | ||||

| Отвердитель HG 28 | Двухчасовой отвердитель для эпоксидной смолы LG 730, подходящий для компонентов с выской механической нагрузкой (напр. воздушных винтов). Соотношение смешивания 100 : 30. | ||||

| Аминоэпоксидная гибридная система для производства композитов. Долгое время жизнеспособности смолы для удобного производства даже больших деталей. Может быть использована для продукции как очень больших, так и очень маленьких деталей, особенно с отведрителем HG 359. Температура стеклования (Тс) системы составляет 85°C. | |||||

| наверх | |||||

Эпоксидные системы для прозводства форм | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 112 | Эпоксидная смола, которая отличается высокой прочностью, формоустойчивостью и очень хорошей температурной устойчивостью (до 140°C). Используется для производства очень качественных форм. Дальнейшая тепловая обработка необходима. Используется для производства очень качественных форм. Дальнейшая тепловая обработка необходима. | ||||

| Отвердитель HG 2 | Отвердитель подходящий особенно для эпоксидной смолы LG 112. Очень хорошая прочность и формоустойчивость при высоких температурах (прибл. 120°C). Соотношение смешивания 100 : 30. Дальнейшая тепловая обработка необходима для достижения требуемых параметров. | ||||

| Отвердитель HG 40 F, HG 40 M и HG 40 | Ряд отвердителей для эпоксидных смол для формования. Соотношение смешивания 100 : 40, время затвердения 25 минут, 40 минут и 1 час. Дальнейшая тепловая обработка необходима для достижения максимального результата. | ||||

| Отвердитель HG 120 | Соотношение смешивания 100 : 25, термическая устойчивость с эпоксидной смолой LG 112 до 150°C. Дальнейшая тепловая обработка необходима. | ||||

Данная система специально разработана для производства форм. Обладает высокой устойчивостью формы, жестокостью и термической устойчивостью. | |||||

| наверх | |||||

Эпоксидно-ангидридные системы для формования | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 150 | Ряд эпоксидных смол для ангидридных смесей с температурпой стеклования (Тс) выше 100°C. Предназначена для препрегов и намотки волокна. | ||||

| Отвердитель VE 95 | Ангидридный отвердитель для эпоксидных смол. Затвердение при температуре выше 80°C. | ||||

| Отвердитель VE 95-2 | Ангидридный отвердитель для эпоксидных смол. Затвердение при температуре выше 80°C. Вариант с акселератором. | ||||

| Отвердитель VE 112 | Ангидридный отвердитель для эпоксидных смол. Разработан для эпоксидной смолы LG 150 для намотки углеродных емкостей под высоким давлением. | ||||

| Отвердитель VE 112-2 | Ангидридный отвердитель для эпоксидных смол. Разработан для эпоксидной смолы LG 150для намотки углеродных емкостей под высоким давлением. Вариант с акселератором. | ||||

| Акселератор SG 2 | Стандартный акселератор для эпоксидно-ангидридных смесей. | ||||

| Очень быстрая ангидридная система, у которой возможность тепловой обработки при более низких температурах (85°C). Подходит для намотки емкостей под высоким давлением. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола для формования LG 100 | Составная часть ангидридной системы с высокой температурой стеклования (> 120°). Подходит для для препрегов и намотки волокна. | ||||

| Отвердитель VE 100 | Oтвердитель без акцелератора для ангидридной системы LG 100 + VE 100. | ||||

| Отвердитель VE 100-2 | Отвердитель для ангидридой системы LG 100 + отвердитель VE 100, с 2% акселератора SG 2 для дозирующих и смешивающих систем. | ||||

| Акселератор SG 2 | Стандартный акселератор для ангидридных эпоксидных систем. | ||||

| Данная система ялвяется ангидридной системой для производства препрегов и намотки. Производственное оборудование может быть очищено даже через несколько дней. Смесь отличается высокой температурой стеклования (Тс). Дальнейшая тепловая обработка при высокой температуре необходима. | |||||

| наверх | |||||

Вспенивающие и заливочные эпоксидные системы | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG 100 | Вспенивающая эпоксидная система с высокой стойкостью и адгезией. Температурная устойчивость после тепловой обработки превышает 80°C. Температурная устойчивость после тепловой обработки превышает 80°C. | ||||

| Отвердитель HG 30 | Отвердитель для вспенивающей эпоксидной смеси. Соотношение смешивания 100 : 30 (твердая более хрупкая пена) до 100 : 40 (жесткая пена). | ||||

| Вспенивающее вещество FC 3 | Вспенивающее вещество. Дозировка в зависимости от требуемой степени вспенивания 1 — 5%. При 3% прибл. 5 кратное вспенивание. | ||||

| Это хорошо приспособливающаяся вспенивающая система с очень высокой прочностью. Она образует плотную нехрупкую пену плотностью 120 — 300 кг/м3. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола SLIP LG 100 | Высокопрозрачная эпоксидная смола, позволяющая многослойную отливку толстым слоем одновременно. Предназначена для специального применения, напр., рекламные подарки, имитации стекла и льда. Чувствительна к коже. Предназначена для специального применения, напр., рекламные подарки, имитации стекла и льда. Чувствительна к коже. | ||||

| Отвердитель S — HG 130 | Соотношение смешивания 100 : 30. Очень медленный отвердитель почти без экзотермического эффекта с очень хорошими параметрами даже при комнатной температуре. | ||||

| Отвердитель S — HG 140 | Соотношение смешивания 100 : 40. Приблизительно на 40% более быстрый чем отвердитель S-HG 130. Содержит компаунды, которые дают яркий блеск даже на поверхностях, которые не закрыты в форме. Экзотермический эффект немного выше чем у отвердителя S-HG 130. | ||||

| наверх | |||||

Эпоксидные гелькоуты | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидная смола LG C1 | Прозрачный эпоксидный гелькоут с хорошей химической устойчивостью. Используется для покрытия баков для горючего или для других прозрачных защитных слоев. Используется для покрытия баков для горючего или для других прозрачных защитных слоев. | ||||

| Отвердитель HG C1 | Отвердитель для эпоксидного гелькоута LG C1. Соотношение смешивания 100 : 50, время затвердения прибл. 50 минут. | ||||

| Это химически устойчивый эпоксидный гелькоут .Устойчив ко всем растворителям включая безнин после термической обработки. Может быть использован в качестве топкоута. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидный гелькоут FG 110 | Эпоксидный гелькоут на основе NOVOLAC, бежевый цвет. | ||||

| Отвердитель FT 110 | Отвердитель для эпоксидного гелькоута FG 110, соотношение смешивания 100 : 10 | ||||

| Отвердитель FT 113 | Отвердитель для эпоксидного гелькоута FG 110, соотношение смешивания 100 : 13 | ||||

Это эпоксидный гелькоут на основе нановолокна для формования с очень высокой жесткостью (95 Shore D), что позволяет интенсивную шлифовку и полирование. Он не хрупкий. Он не хрупкий. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидный гелькоут G 70 UV | Эпоксидный гелькоут с высокой устойчивостью к ультрафиолетовому излучению, прозрачный. | ||||

| Отвердитель GT 70 | Медленный отвердитель для гелькоута G 70 UV, соотношение смешивания 100 : 25. | ||||

| Отвердитель HG 700 R | Отличный прозрачный вариант отвердителя для гелькоута G 70 UV, время затвердения прибл. 1 час, соотношение смешивания 100 : 25. | ||||

| Отвердитель HG 133 | Самый используемый быстрый отвердитель для гелькоута G 70 UV, время затвердения прибл. 20 минут, соотношение смешивания 100 : 30. | ||||

Это эпоксидный гелькоут с высокой устойчивостью к ультрафиолетовому излучению, который устойчив к погодным условиям, ультрафиолетовым лучам и химикатам. | |||||

| наверх | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидный гелькоут RenGel© SW 56 | Гелькоут для форм проверенный временем. Очень хорошая способность измельчаться и полирующие способности. | ||||

| Эпоксидный гелькоут RenGel© SW 18 | Зеленый эпоксидный гелькоут для форм с очень хорошими полирующими способностями и термической устойчивостью. | ||||

| Эпоксидный гелькоут RenGel© SW 404 | Очень устойчивый эпоксидный гелькоут для углов и краев, а также для целых форм. Нельзя полировать. | ||||

| Отвердитель Ren© HY 5159 | Отвердитель для эпоксидных гелей RenGel© с очень хорошей термической устойчивостью. Дальнейшая тепловая обработка необходима. | ||||

| Отвердитель Ren© HY 2404 | Отвердитель для эпоксидных гелей RenGel©, используемый в случаях, когда невозможна дальнейшая тепловая обработка. | ||||

| наверх | |||||

Эпоксидные клеи | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Эпоксидный клей FIX BOND 57 — компаунд A | Клей, отличающийся качеством соединения с очень высокой отрывной прочностью и гибкостью связи. Соединения клеем с металлом более прочные чем соединения сварным швом. Прочные и стабильные соединения от -60°C до 100°C. | ||||

| Эпоксидный клей FIX BOND 57 — компаунд B | Отвердитель для эпоксидного клея FIX BOND 57 A, соотношение смешивания 100 : 140 | ||||

| Эпоксидный клей FIX BOND 57 TIX — компаунд A | Черный, совершенно тиксотропный вариант конструкционного клея FIX BOND 57. | ||||

| Эпоксидный клей FIX BOND 57 TIX — компаунд B | Отвердитель для эпоксидного клея FIX BOND 57 TIX A, соотношение смешивания 100 : 130. | ||||

| Эпоксидный клей FIX BOND 150 — компаунд A | Эластичный клей, подходящий особенно для приклеивания деревянных сердечников к стеклу или стекловолокну под давлением и при высокой температуре (скейтборды, сноуборды, лыжи, и т.д.) | ||||

| Эпоксидный клей FIX BOND 150 — компаунд B | Отвердитель для эпоксидного клея FIX BOND 150 A. Время затвердения прибл. 35 минут. Обычно используется под давлением и при высокой температуре 90 — 120°C в течение нескольких минут. | ||||

| 5-ти минутный эпоксидный клей — компаунд A | Очень быстрый эпоксидный клей, подходящий для случаев применения с коротким временем затвердения или в случаях, кода невозможна термическая обработка. Подходит для фиксации отдельных частей вместе. | ||||

| 5-ти минутный эпоксидный клей — компаунд B | Отвердитель для 5-ти минутного эпоксидного клея A, соотношение смешивания 100 : 100. | ||||

| Эпоксидный клей FLEX 40 — компаунд A | Универсальный клей для металлических деталей, вулканизированных слоистых материалов и дерева. Высокая вязкость, время затвердения прибл. 50 минут. Тепловая обработка при как минимум 70°C рекомендуется. Высокая вязкость, время затвердения прибл. 50 минут. Тепловая обработка при как минимум 70°C рекомендуется. | ||||

| Эпоксидный клей FLEX 40 — компаунд B | Отвердитель для эпоксидного клея FLEX 40 A, соотношение смешивания 100 : 40. | ||||

| наверх | |||||

Полиэфиры и виниловые эфирыПолиэфирные смолы для наслаивания и производства форм | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Полиэфирная смола H-834 REA 30 | Средне реактивная, тиксотропная, предварительно подготовленная смола, разработанная для производства лодок и других деталей методом ручного фромования или напыления. Способность к переработке — 30 минут. | ||||

| Полиэфирная смола RM 2000 | Ненасыщенная полиэфирная смола, разработанная специально для производства форм. Подходит для производства более сложных форм а также форм со сложным профилем. Способность к переработке 40 — 45 минут. Подходит для производства более сложных форм а также форм со сложным профилем. Способность к переработке 40 — 45 минут. | ||||

| Полиэфирная смола RM 2000 LGT | Ненасыщенная полиэфирная смола, разработанная специально для формования. Подходит для производства более сложных форм а также форм со сложным профилем. Способность к переработке 60 — 70 минут. | ||||

| Перекись CATA 2000 | Перекись для смол RM 2000, соотношение смешивания 100 : 1 — 1,5 | ||||

| Перекись K1 | Перекись для обработки полиэфирных смол, соотношение смешивания 100 : 1 — 3 | ||||

| Перекись Butanox M 50 | Перекись для обработки полиэфирных смол, соотношение смешивания 100 : 1,5 | ||||

| наверх | |||||

Полиэфирные гелькоуты, отвердители и растворители | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Полиэфирный гелькоут EC G30 | Прозрачный полиэфирный гелькоут совместимый с эпоксидными смолами. | ||||

| Полиэфирный гелькоут EC G35 | Белый полиэфирный гелькоут совместимый с эпоксидными смолами. | ||||

| Полиэфирный гелькоут EPIKOTE™ Смола MGS GR T30F | Прозрачный полиэфирный гелькоут совместимый с эпоксидными смолами. | ||||

| Полиэфирный гелькоут EPIKOTE™ Смола MGS GR T35 | Белый полиэфирный гелькоут совместимый с эпоксидными смолами. | ||||

| Полиэфирный гелькоут EPIKOTE™ Смола MGS GR T35SH | Белый полиэфирный гелькоут совместимый с эпоксидными смолами, вариант для напыления сверхлегких самолетов и глайдеров. | ||||

| Отвердитель EPIKURE™ Отвердающее вещество MGS GH SF2 | Отвердители для полиэфирных гелькоутов MGS®, соотношение смешивания 100 : 1,5 — 2 | ||||

| Отвердитель EPIKURE™ Отвердающее вещество MGS GH SF10 | Отвердители для полиэфирных гелькоутов MGS®, соотношение смешивания 100 : 10 | ||||

| Растворитель HELOXY™ Примесь MGS V VSF | Растворитель для ненасыщенных полиэфирных смол и гелькоутов MGS®. В отличие от ацетона он более нежный к очищаемому материалу. В отличие от ацетона он более нежный к очищаемому материалу. | ||||

| Полиэфирный гелькоут Polygel 3232 | Высикопрозрачный полиэфирный акриловый топкоут с высокой устойчивостью к ультрафиалетовому излучению. Возможность ультрафиалетового затвердения. | ||||

| UV инициатор | Отвердитель для полиэфирной смолы Polygel 3232, затвердение иницируется ультрафиолетовой лампой или солнечным светом. Время затвердения 2 — 15 минут. | ||||

| Растворитель для Polygel 3232 | Реактивный растворитель для Polygel 3232, полностью затвердеваемый ультрафиалетом. Полностью встраивается в структуру и повышает прочность покрытия. | ||||

| наверх | |||||

Винилэфирная смола для формования | |||||

| Позиция | Характеристика / Использование | ||||

|---|---|---|---|---|---|

| Винилэфирная смола 680 TPA | Винилэфирная тиксотропная ускоренная смола дла продукции химически устойчивых продуктов, подходит для ручного формования, напыления и метода RTM. | ||||

| наверх | |||||

Эпоксидная смола по сравнению с другими клеями…

Знакомство с опытом общения…

Находясь в бизнесе эпоксидной смолы; Одна из вещей, которая, кажется, интересует людей, — это разница в адгезионных свойствах нашего продукта по сравнению с другими типами эпоксидных смол и клеев. И в то время как характеристики эпоксидной смолы позволяют быть чем-то большим, чем клей, а также обеспечивать влагостойкость, ударопрочность и химическую стойкость в качестве герметика, а также твердое покрытие для защиты подложки; здесь мы сосредоточимся на различиях в склеивании между несколькими клеями…

Сравнение эпоксидной смолы и полиэфирной смолы

Двумя наиболее распространенными «смолами» являются эпоксидная смола и полиэфирная смола, но есть несколько различий как в их свойствах, так и в рекомендуемых областях применения. В то время как полиэфирная смола обычно стоит немного меньше, чем эпоксидная смола, полиэфирная смола имеет сильный горючий дым (отходящие газы) и не отверждается так хорошо, как тонкая пленка, поэтому также не сцепляется и, следовательно, не так сильна, как тонкая пленка. клей. (Эпоксидная смола примерно в четыре раза прочнее, чем полиэфирная смола — 2000 фунтов на квадратный дюйм против 500.)

клей. (Эпоксидная смола примерно в четыре раза прочнее, чем полиэфирная смола — 2000 фунтов на квадратный дюйм против 500.)

Полиэфирная смола также не рекомендуется для покрытия (или смачивания) тканей и ламинатов; в то время как эпоксидная смола обладает отличными тонкопленочными свойствами, поэтому идеально подходит для этого применения. Эпоксидная смола также намного лучше сопротивляется микротрещинам, чем полиэфирная смола. «Какую смолу выбрать, зависит от выполняемой вами работы. Полиэфирная смола отлично подходит для укладки стекловолокна — например, при строительстве лодки», — объясняет Дон Кейси в статье «Полиэстер или эпоксидная смола» на сайте boatus.com.

«Однако, когда вы делаете ремонт, вам нужно, чтобы смола также выполняла функцию клея — приклеивая заплатку к окружающей поверхности. Полиэстер является подходящим клеем, но не таким хорошим, как эпоксидная смола. Как правило, прочность на растяжение полиэфирной связки будет примерно на 20 процентов ниже, чем у той же связки, выполненной с помощью эпоксидной смолы. Это делает эпоксидную смолу обычно лучшим выбором для ремонта стеклопластика».

Это делает эпоксидную смолу обычно лучшим выбором для ремонта стеклопластика».

Сравнение эпоксидной смолы и клея на основе смолы

Смола и эпоксидная смола классифицируются как пластичные клеи и склеивают множество материалов, включая пластмассы, металлы, стекло и керамику. Оба они известны своими превосходными склеивающими свойствами для широкого спектра применений в ремесленном производстве, а также в домашнем, коммерческом и промышленном ремонте и строительстве. Но есть различия, и в зависимости от применения один может быть предпочтительнее другого…

Согласно справочному сайту «Разница между эпоксидной смолой и смолой» в разделе «Разница между эпоксидной смолой и смолой» говорится: «Смоляным клеям требуется больше времени для отверждения, обычно от восьми до десяти часов. Чем выше температура окружающей среды, тем меньше времени требуется для высыхания клея. Клей на основе смолы обычно используется в строительной отрасли, поскольку он обеспечивает отличное сцепление».

«С другой стороны, эпоксидный клей считается самым прочным из всех типов клеев. Из него строят автомобили, самолеты, а также спортивный инвентарь. Он водостойкий и не содержит растворителей. В дополнение к своим превосходным клеящим свойствам, он очень прочен и очень устойчив к химическим веществам и теплу.

«Эпоксидная смола отлично подходит не только для промышленных целей, но и для домашнего использования. С помощью эпоксидной смолы можно ремонтировать поврежденные провода и ремонтировать стулья и ножки столов». Эпоксидная смола затвердевает за считанные минуты, сцепляясь с деревом, пластиком и металлом, что делает ее идеальной для множества творческих проектов, а также для быстрого ремонта и профилактического обслуживания.

Эпоксидная смола против смолы. Объяснение различий – Столешница из эпоксидной смолы своими руками

Выбор неправильной смолы для вашего проекта может привести к провалу проекта. Некоторые смолы требуют тонкой заливки, в то время как другие требуют длительного времени отверждения. Налейте слишком толстый слой эпоксидной смолы, и это приведет к ускоренной реакции, которая может привести к трещины, желтый или рыбий глаз эпоксидная смола . Некоторые эпоксидные смолы используют запутанные пропорции смешивания и катализатор, в то время как другие представляют собой простые смеси 1 к 1. Литейная смола, эпоксидное покрытие, полиэфирная смола, и этот список можно продолжить; но в чем разница между каждым?

Налейте слишком толстый слой эпоксидной смолы, и это приведет к ускоренной реакции, которая может привести к трещины, желтый или рыбий глаз эпоксидная смола . Некоторые эпоксидные смолы используют запутанные пропорции смешивания и катализатор, в то время как другие представляют собой простые смеси 1 к 1. Литейная смола, эпоксидное покрытие, полиэфирная смола, и этот список можно продолжить; но в чем разница между каждым?

Проверить цену и наличие

Разница между эпоксидной смолой и смолой

Чтобы еще больше запутать ситуацию, следует отметить, что различие между эпоксидной смолой и смолой не является правильной терминологией. Эпоксидная смола представляет собой отдельный тип соединения, как и литейная смола. Однако, сравнивая разницу между ними, большинство сравнивают литейную смолу, полиэфирную смолу и эпоксидную смолу для покрытия. Полиэфирные смолы в основном используются в морской промышленности, поэтому для этого сайта по эпоксидной смоле и для этого сравнения мы сосредоточимся на разнице между смолами для литья и покрытия

Литейная смола- Разбавитель Вязкость

- Медленное отверждение Время

- Более длительное рабочее время

- Более густая максимальная глубина заливки

- Различные пропорции смешивания

Thicker Viscosity

- Quick Cure Times

- SHORT Working Times

- Requires Thin Pours

- Easy Mix Ratios

Epoxy Coating Resins Vs Casting Resin

Самая очевидная разница между ними заключается в предполагаемом использовании. Эпоксидные смолы предназначены для нанесения покрытий, тогда как литейные смолы предназначены для литья, таких как формы, фигурки и украшения. Однако это не означает, что либо не будет работать с для их противоположного назначения, но об этом позже.

Эпоксидные смолы предназначены для нанесения покрытий, тогда как литейные смолы предназначены для литья, таких как формы, фигурки и украшения. Однако это не означает, что либо не будет работать с для их противоположного назначения, но об этом позже.

Больше видео ⇒

-Вязкость- Толщина материала

Литейные смолы обычно намного тоньше смесей по сравнению с эпоксидными смолами для покрытий. Это связано с тем, что обсадные смолы обычно медленнее затвердевают, поэтому выделяют меньше тепла, что, в свою очередь, позволяет заливать их более толстыми слоями. Однако это представляет собой проблему, когда литейные смолы используются в покрытиях. Поскольку смесь более жидкая, она часто будет вытекать за края проекта или потребуется построить плотину/раму, чтобы удержать материал внутри.

Однако это представляет собой проблему, когда литейные смолы используются в покрытиях. Поскольку смесь более жидкая, она часто будет вытекать за края проекта или потребуется построить плотину/раму, чтобы удержать материал внутри.

-Время отверждения

Литейные смолы отверждаются гораздо медленнее, чем эпоксидные смолы. Литейные смолы обычно отверждаются через 36-48 часов, а эпоксидные смолы — через 12-24 часа. Тем не менее, эпоксидные смолы начинают превращаться в гель уже через 20 минут, в то время как для литьевых смол может потребоваться более 18 часов. Поскольку литейные смолы, как правило, способны к более толстым заливкам, они рассеивают тепло (экзотермический эффект) намного медленнее, чем эпоксидное покрытие. Если некоторые эпоксидные покрытия оставить в контейнере для смешивания более чем на 5-10 минут, они будут реагировать ускоренным образом с выделением избыточного тепла. Заливка эпоксидной смолы слишком толстым слоем (как в речном столе) может испортить проект, так как эпоксидная смола может нагреться и потенциально треснуть.

-Рабочее время

Не следует путать время лечения с рабочим временем. Иногда называемое временем гелеобразования или временем в горшке, рабочее время, как следует из названия, представляет собой количество времени до того, как материал начнет гелеобразование/схватывание. За это время смешанный материал не может легко перемещаться или легко лопаются пузырьки. Поскольку литьевые смолы отверждаются намного медленнее, они имеют гораздо более длительное рабочее время. Эпоксидные покрытия часто имеют рабочее время 20 +/- 5 минут. 20 минут часто меньше времени, чем нужно многим людям, чтобы должным образом подготовить/залить проект. Это время также может быть значительно снижает при заливке в жарких условиях или при оставлении большого количества эпоксидной смолы в контейнере для смешивания слишком долго перед заливкой.

-Максимальная глубина заливки

Для многих эпоксидных покрытий требуется тонкая заливка не более 1/8-1/4 дюйма на одно нанесение. Если заливать толще рекомендуемой максимальной глубины заливки, может произойти ускоренная реакция. С другой стороны, некоторые литейные смолы можно наливать толщиной в несколько дюймов за одно нанесение. Это свойство делает литейные смолы подходящими для речных столов, форм, фигурок и проектов глубокой герметизации.

Если заливать толще рекомендуемой максимальной глубины заливки, может произойти ускоренная реакция. С другой стороны, некоторые литейные смолы можно наливать толщиной в несколько дюймов за одно нанесение. Это свойство делает литейные смолы подходящими для речных столов, форм, фигурок и проектов глубокой герметизации.

Проверить цену и наличие

— Твердость

Обычно (но не всегда) эпоксидные смолы для покрытий тверже, чем литейные смолы. Литейные смолы часто имеют возможность варьировать пропорции смешивания, что в конечном итоге позволяет варьировать твердость. Лучший пример этого можно увидеть в отливке смолы, используемой в качестве искусственной воды для вазы. Если литейная смола используется без гибкости, ваза в конечном итоге треснет, поскольку стекло расширяется и сжимается. Следовательно, для этих типов применений необходимы более гибкие смеси, что обычно достигается путем изменения количества используемого отвердителя (отвердителя). Тем не менее, каждая литейная смола отличается; исследовать каждый на предмет пригодности для вашего индивидуального проекта. Наконец, эпоксидные покрытия обычно обладают превосходной устойчивостью к царапинам по сравнению с литьевыми смолами.

Наконец, эпоксидные покрытия обычно обладают превосходной устойчивостью к царапинам по сравнению с литьевыми смолами.

— Соотношения смешивания

В очень широком обобщении, большинство литьевых смол имеют различные соотношения смешивания, такие как 2:1, 3:1 и даже 1:1. В подавляющем большинстве доступных эпоксидных покрытий используется смесь 1:1 по объему. Многим пользователям проще всего работать с масштабом 1:1 по объему. Различные соотношения, такие как 2:1 и 3:1, требуют градуированных контейнеров для смешивания, чтобы обеспечить точное дозирование материала. В любом случае пропорции смешивания ДОЛЖНЫ БЫТЬ ТОЧНО ИЗМЕРЕНЫ , иначе смола может не отвердеть должным образом.

— Стойкость к ультрафиолетовому излучению

Как литьевые смолы, так и смолы для эпоксидных покрытий могут содержать ингибиторы ультрафиолетового излучения. Однако пожелтение из-за воздействия УФ-излучения может быть более заметным на толстых отдельных проектах литья. Поскольку эти проекты не поддерживаются цветом текстуры древесины, краской, морилкой и т. д., пожелтение может быть более заметным. Как и в случае с обоими, некоторые эпоксидные смолы лучше противостоят пожелтению, чем другие. Эпоксидные покрытия часто лучше скрывают/искажают пожелтение, если они подкреплены текстурой дерева или более темными красками и пятнами на подложке проекта. Большинство литейных смол и эпоксидных систем покрытия имеют НЕ РЕКОМЕНДУЕТСЯ для постоянного использования вне помещений или прямого воздействия УФ-излучения.

Поскольку эти проекты не поддерживаются цветом текстуры древесины, краской, морилкой и т. д., пожелтение может быть более заметным. Как и в случае с обоими, некоторые эпоксидные смолы лучше противостоят пожелтению, чем другие. Эпоксидные покрытия часто лучше скрывают/искажают пожелтение, если они подкреплены текстурой дерева или более темными красками и пятнами на подложке проекта. Большинство литейных смол и эпоксидных систем покрытия имеют НЕ РЕКОМЕНДУЕТСЯ для постоянного использования вне помещений или прямого воздействия УФ-излучения.

— Восприимчивость к образованию пузырьков

Оба материала в равной степени подвержены образованию пузырьков на подложке и инкапсулированных предметах. Пузырьки могут быть менее заметны с литьевой смолой, так как это более тонкий материал, который позволяет пузырькам подниматься на поверхность и в конечном итоге легче лопнуть. Однако при использовании обоих материалов пузырьки можно значительно уменьшить, правильно подготовив проект. Пористые поверхности, такие как древесина, должны быть предварительно покрыты тонким герметизирующим слоем. Тонкий защитный слой позволяет эпоксидной смоле проникать (и герметизировать) во все пористые области, а воздуху легко подниматься на поверхность. Предметы, которые будут инкапсулированы, также должны быть запечатаны перед размещением в проекте. Предметы с большим количеством канавок, углов и открытых участков склонны задерживать/задерживать воздух в проекте с эпоксидной смолой.

Пористые поверхности, такие как древесина, должны быть предварительно покрыты тонким герметизирующим слоем. Тонкий защитный слой позволяет эпоксидной смоле проникать (и герметизировать) во все пористые области, а воздуху легко подниматься на поверхность. Предметы, которые будут инкапсулированы, также должны быть запечатаны перед размещением в проекте. Предметы с большим количеством канавок, углов и открытых участков склонны задерживать/задерживать воздух в проекте с эпоксидной смолой.

Больше видео⇒

-Термостойкость/сопротивление

Большинство литейных смол и эпоксидных смол, предназначенных для среднего самодельщика, не отличаются высокой теплоемкостью.

По требованию заказчика мы способны модифицировать эпоксидные системы для конкретного проекта.

По требованию заказчика мы способны модифицировать эпоксидные системы для конкретного проекта.