описание, оборудование, требования безопасности, вредность

Гальванический цех в настоящее время необходим для того, чтобы наносить специальное покрытие на изделие из металла. Сам по себе этот материал подвержен коррозии, а его срок службы не слишком велик. Именно поэтому применяется метод, при котором на поверхность сырья осаждается тонкий слой другого металла в растворе электролита и с использованием электрического тока. Это основное предназначение гальванического цеха.

Оборудование для работы. Ванна

В данных цехах имеется разнообразное оборудование, однако основное — это гальваническая ванна. Данный аппарат делится на два типа. Первый называется активным, второй — вспомогательным. Отличаются они тем, что в первых типах ванн на изделие непосредственно наносится нужное покрытие. Во вспомогательном оборудовании гальванического цеха происходит этап подготовки детали к дальнейшей процедуре. Здесь важно понимать, что вспомогательное оборудование является таким же важным, как и основное. Среди них можно выделить ванны промывки, сушки, приготовления смеси.

Конструкция ванн

По своей конструкции ванны гальванического цеха достаточно простые и представляют собой куб, который имеет дополнительные ребра жесткости, а также некоторые дополнительные элементы. Среди таких дополнительных аппаратов, к примеру, имеется ТЭН, крышка, фильтрация, система охлаждения, система подачи и слива воды, системы очистки, подвески, аноды и прочее.

Для производства таких вещей может применяться нержавеющая сталь, ПВХ, полипропилен, а также другое сырье, имеющее схожие характеристики. Однако в настоящее время наиболее широко используется ПВХ и полипропилен, а стальные и металлические изделия отошли на второй план. Обусловлено это тем, что полимерные материалы более стойко переносят воздействие агрессивных химических веществ и высокую температуру.

Устройства специального назначения

Гальваническое производство нуждается в ваннах специального назначения, которые предназначаются для работы с мелкими деталями.

Первое оборудование такого типа — это колокольная ванна. Основное отличие этого вида прибора от основного в том, что он обладает специальным колоколом, а основное предназначение — это нанесение гальванического покрытия на мелкие детали в насыпном виде. Сам же колокол усеченный и имеет многогранную конструкцию. Используется такой аппарат и в качестве самостоятельно машины, и в линии.

Гальваническое производство периодически нуждается в таком оборудовании, как барабан гальванического типа. Он представляет собой призму, которая сделана либо из ПВХ, либо из полипропилена, которая имеет множество граней, и все они являются перфорированные. Для вращения такой призмы используется мотор с редуктором, а крутящий момент передается через систему колес зубчатого типа. Использовать барабан можно в ручном, в автоматизированном и механизированном типе линии.

Что такое линия

Гальваническая линия — это набор из нескольких аппаратов, которые функционируют на одном участке. Основными параметрами для проектировки таких систем считаются их производительность, а также габариты изделия, на которые должна быть рассчитана эта линия. Тип линии будет напрямую зависеть от того, насколько большие габариты будут у продукции и какая у нее будет серийность. Гальванические линии могут быть шнекового типа, могут быть ручными или же ручными с тельфером. На сегодняшний день очень популярным становится автооператорный тип линии, имеющий программное управление.

В линию может входить и вспомогательное оборудование. Оно необходимо для того, чтобы выдерживать технологический процесс, а также обеспечивать полную безопасность работы людей, находящихся на участке.

Разновидности вспомогательных установок

Гальваническое оборудование, применяющееся на участках, должно подготавливать сырье и компоненты для дальнейшей работы. Для этого, к примеру, имеется две фильтровальных установки. Одна из них стационарного типа, другая же — передвижного.

Если говорить о первом типе установки, то обычно используется модель УФЭ-1С. Она предназначается для фильтрации либо воды, либо же электролита от любых примесей механического типа. Дополнительная возможность стационарного типа заключается в том, что он может быть подключен к системе безвоздушного перемешивания, где имеется функция фильтрации раствора.

Фильтр передвижного типа обычно представлен моделью УФ 2400. Она может использоваться, как и стационарная, для фильтрации электролита или воды от механических загрязнений. Их отличие заключается в том, что этот насос может еще и перекачивать эту воду или же другие агрессивные химические вещества.

Применяются и устройства деминерализации жидкости. Агрегат представлен в виде установки УВД-500, которая способна удалять соль из жидкости, чтобы она полностью соответствовала такому государственному стандарту, как 6709-97. Такая вода используется для приготовления нового электролита, а также для любых промывочных операций, проводящихся в цеху.

Есть и менее масштабное оборудование, к примеру, обычные насосы, но с повышенной стойкостью к химическим веществам, чтобы успешно перекачивать электролит. Применяется оборудование для сушки изделий.

Вентиляция

Вентиляция гальванического цеха — это одно из важнейших требований безопасности труда. Это очень важно, так как во время гальванического процесса, то есть нанесения покрытия на продукцию, в воздух выделяются вредные пары, которые опасны не только для человека, но и для помещения, где они выделяются. Из-за этого при проектировании цеха особое внимание уделяется вентиляционному оборудованию и вентиляции в целом.

Для такого типа цеха разрешается использовать вентиляционные трубы из полипропилена. Это обусловлено тем, что данный материал относится к группе негорючих, отличается влагонепроницаемостью, стойкостью к химическим воздействиям, а также их очень просто смонтировать как на потолке, так и на полу или стенах.

Безопасность цеха

Вредность гальванического цеха для здоровья человека достаточно высока. Все дело в том, что есть несколько очень опасных факторов. Во-первых, имеется возможность получить сильный удар электрическим током, во-вторых, есть риск получить химические, щелочные или кислотные типы ожогов, в-третьих, присутствует риск взрыва и воспламенения.

Однако на этом вред для здоровья человека не заканчивается. К примеру, при подготовке изделия оно подвергается механическим типам обработки. Это может быть шлифование, струйная очистка с применением механической пыли и многие другие. Всех их объединяет то, что во время их проведения в воздух выделяется огромное количество пыли. Кроме этого, уровень шума и вибрации превышает допустимые. Так как во время нанесения покрытия применяется электрический ток, сильно повышается вероятность поражения этим самым током. По этой причине чаще всего применяется постоянный ток с напряжением в 12 В. Однако есть некоторые операции, которые требуют повышения напряжения до 120 В. К примеру, это происходит при необходимости оксидирования алюминия.

Требования пожарной безопасности к гальваническим цехам также довольно высокие. Для предотвращения пожара в таких помещениях необходимо применять системы предотвращения пожаров и пожарной защиты, которые будут соответствовать ГОСТу 12.1.004-76. Взрывобезопасность на таких участках должна быть обеспечена при помощи мер взрывопредупреждения и взрывозащиты в соответствии с ГОСТом 12.1.010-76.

Очистка жидкости

Стоит сказать о том, что в гальванических цехах должны присутствовать сооружения для очистки жидкости, которая применялась в работе. Это очень важно, так как во время проведения технологического процесса вода смешивается с кислотами, щелочами и тяжелыми металлами. Обычные установки для очистки воды неспособны справиться с очисткой от таких загрязнений, а потому при проектировке здания нужно изначально выделять место под специальные установки.

Хромовый ангидрид

С технической точки зрения это соединение таких двух веществ, как хром и кислород. Очень часто применяется в условиях химической промышленности, а потому часто называется химической кислотой. Данное вещество довольно хорошо растворяется в воде, что отлично подходит для применения в цехах, где большинство операций проводится с содержанием жидкости в той или иной степени. Хромовый ангидрид в настоящее время получил наиболее широкое распространение в трех областях: машиностроение, металлургия, химическая и нефтехимическая промышленность. В зависимости от своего предназначения это вещество выпускается трех категорий: А, Б и В.

- Марка А используется в тех случаях, когда в производственных условиях нужно получить металлический хром или другие материалы, но с достаточно высокими показателями твердости.

- Марка Б используется для производства электролитического хрома и при производстве катализаторов. Именно этот ангидрид используется в гальванических цехах.

- Что касается марки В, то она наиболее всего подходит для операций литейного производства сырья.

Если говорить в общем, то данный тип цеха является крайне необходимым, но при этом и достаточно вредным, и опасным. Из-за этого в нем должны быть соблюдены все требования безопасности, а также установлена наилучшая вентиляция.

fb.ru

69. Гальванический цех

Суть гальванического способа металлопокрытий состоит в осаждении на поверхности металлоизделия тонкого слоя другого металла в растворе электролита при воздействии электрического тока.

Технологический процесс:

-Подготовка поверхности деталей к нанесению покрытия;

-Подготовка электродов;

-Нанесение гальванопокрытия на поверхность деталей;

-Обработка изделий после гальванопокрытия.

Вредные факторы :

-агрегатное состояние вредных выделений — газ, пар, пыль;

-химические вещества относятся к 1-3 классам опасности ;

-химические вещества усиленно испаряются из травильного и гальванического растворов;

-При обработке изделий после гальванопокрытия возможно воздействие локальной вибрации.

-При цианистом серебрении, меднении, цинковании, кадмировании в щелочных цианистых ваннах наибольшую опасность представляет выделение в воздух паров цианистого водорода, раствора KCN, NaCN;

-при процессах травления с использованием серной, азотной, соляной кислоты выделяется серный ангидрид, окислы азота, хлористый водород.

Воздействие на кожу и слизистые:

-Растворители и хлорированные углеводороды вызывают хронические экземы, дерматиты, сухость кожи, трещины;

-соли никеля вызывают экзему с локализацией на сгибательных поверхностях предплечья;

— при воздействии солей хрома выявили экзему и дерматит;

-хромовый ангидрид поражает слизистую оболочку носа с клиникой от насморка до прободения перегородки носа;

-Кислоты и щелочи при попадании на кожу вызывают характерные ожоги.

Воздействие на дыхательные пути:

-Пары аммиака, окислов азота, хлористого водорода, серной кислоты и др. обладают раздражающим действием;

— Органические растворители, хлорированные углеводороды, входящие в состав обезжиривающих растворов, при постоянном вдыхании могут привести к профессиональным отравлениям, развитию ринитов, фарингитов, бронхитов, бронхиальной астмы (никель).

Заболевания носят рецидивирующий характер даже при самых незначительных контактах с рассматриваемыми веществами.

Хронические отравления приводят

-к поражению нервной системы,

— печени,

— кроветворной системы

В ходе технологического процесса (шлифование, полирование, дробеструйная очистка, галтовка) генерируются высокие уровни шума и вибрации, в результате чего возможно развитие

Профилактические мероприятия.

Архитектурно-планировочные:

-Помещения цехов должны преимущественно располагаться в 2-х этажных зданиях. Операции гальванопокрытия производятся на 2 этаже, а ряд санитарно-технических устройств(воздуховоды, канализационные стоки, склады и др.), оборудование для приготовления электролитов желательно размещать на первом этаже ;

-В помещениях предусматриваются кислотоупорные полы из специального асфальта, бетона, с уклоном до 2 градусов для стока сточных вод;

-облицовка стен на высоту 1,5 м от пола кислотоупорной керамической плиткой на специальной кислотоупорной мастике;

-В полу должны быть стоки-трапы;

-Расположение гальванических ванн с применением цианистых солей должно предусматриваться на наибольшем расстоянии от ванн с кислыми растворами;

-Косметический ремонт должен проводиться 1 раз в год.

Технологические мероприятия:

— Для предупреждения выделения вредных газов и паров с поверхности электролита применяют присадки, ПАВ;

-замена токсических электролитов и составов менее токсичными, если это допускается технологией;

— Механизация и автоматизация процессов металлопокрытий;

-Строгое соблюдение последовательности приготовления растворов.

Санитарно-технические мероприятия:

-местная вытяжная вентиляция, представленная укрытиями с вытяжной вентиляцией либо бортовыми отсосами;

-Воздуховоды местной вытяжной вентиляции должны очищаться от пыли не реже чем 1 раз в 3 месяца;

-Для возмещения удаляемого от ванн воздуха организуется механический приток в верхнюю зону с равномерным распределением по всему помещению

Лечебно-профилактические мероприятия:

-Для защиты кожных покровов от воздействия агрессивных веществ рабочие-гальваники обеспечиваются рукавицами, фартуками, сапогами, не пропускающими влаги и кислотостойкими, а рабочие других участков металлопокрытий в необходимых случаях — очками и фильтрующими противогазами;

-после работы необходимо смазывать кожные покровы индифферентными мазями и кремами;

-предварительные и периодические медицинские осмотры 1 раз в 24 месяца;

-Беременные женщины отстраняются от работы на ранних сроках.

studfiles.net

гальванический цех вредность

Для работы над покрытием металлов существует гальванический цех. Вредность, сожалению, неотъемлемая ее часть. Для того, чтобы работать в гальваническом цехе, нужно обладать многочисленными умениями, и понимать, что здесь на каждом шагу подстерегает опасность. Итак, в чем же она состоит?

Вред на гальваническом производстве

Не секрет, что работа в гальваническом цехе связана с опасностью для здоровья. Именно поэтому государство предоставляет социальные гарантии для работников цеха. Например, для работников, имеющих дело с хромом и омеднением валов, предусмотрена государственная пения на льготных условиях и в льготных размерах.

Читайте про дополнительный отпуск за вредные условия труда

В процессе работы в гальваническом цехе можно выделить следующие категории вредных факторов:

- Загрязнение воздуха

- Повреждение кожи

- Поражения слизистой носа

- Отравления

Разберемся по порядку. Думается, что одна из самых больших опасностей на гальваническом производстве – это выделение окислов азота, серной кислоты, трихлорэтилена. При долгой работе в помещении, воздух в котором пропитан этими веществами, безусловно, это отражается на внутреннем состоянии организма. С этим связано и возможное поражение слизистой оболочки носа, особенно при постоянной работе с хромом.

Какие есть доплаты за вредные условия труда

Есть еще одна опасность, с которой связано гальваническое производство. Вредность агрессивных веществ, с которыми приходится сталкиваться, для человеческой кожи очевидна. Так, если не использовать средства защиты для кожи, можно заболеть экземой или дерматитом. Очень часто такое явление наблюдается у работников, имеющих дело с никелем.

Даже отравления могут поджидать работников гальванического цеха. Это может произойти при присутствии на производстве цианистого водорода в достаточно больших количествах. Кроме того, обезжиривающие растворы тоже могут способствовать этому.

Поэтому работа в гальваническом цехе должна быть обеспечена таким образом, чтобы максимально обеспечить безопасность работников. Более подробно об этом будет рассказано в следующем разделе. В частности, для большей безопасности в аптечках гальванического цеха должно быть больше веществ, чем в обычной аптечке: обязательно должен присутствовать вазелин для смазывания внутренней части носа и рук при работе с хромом, раствор гипосульфита натрия, защитные мази и т.д. Запрещается есть и курить непосредственно в цехе, и перед тем, как это делать за его пределами, работники должны обязательно мыть руки – об этом их инструктируют.

Список 1 и 2 вредных профессий РФ

Меры профилактики для предотвращения вредного воздействия гальванического производства

Последствия, о которых Вы прочитали в предыдущем пункте, необязательно проявятся, если соблюдать меры профилактики и правильно организовывать производство. Во-первых, необходимо, чтобы помещения, в которых находятся цеха, по возможности были одноэтажными. Все помещения должны быть максимально изолированными, и в них должна присутствовать хорошая система вентиляции, что особенно важно при производстве, загрязняющем воздух. Кроме того, устройство цеха должно быть спланировано таким образом, чтобы оборудование составляло не более 20% его помещения. Обязательно наличие проходов и проездов, чтобы не создавать препятствия в процессе работы.

На законодательном уровне к работе гальванического цеха применяются определенные правила. Во-первых, в правилах по охране труда на предприятиях и в организациях машиностроения, утвержденных Минэкономики РФ, говорится о необходимости очищать вентиляционные выбросы, ведь вредные выбросы опасны как для работников, так и для атмосферы в целом. Кроме того, Приказом Минфина РФ от 29.08.2001 № 68н установлено, что в гальваническом цехе нужно каждый месяц проводить инвентаризацию с полной зачисткой оборудования. При этом необходимо обратить внимание на то, что деятельность по очистке систем гальванических цехов признается работой повышенной опасности (Приказ Ростехнадзора от 18.01.2012 № 44).

Современная работа в гальваническом цехе должна быть максимально автоматизирована. Ведь основной риск возникновения неблагоприятных последствий во время работы с вредными веществами заключается именно в ручной работе. Кроме того, цех должен в ситуации, когда это возможно, заменять токсичные материалы на менее токсичные. Понятно, что бывают ситуации, когда опасных материалов не избежать, но все же иногда это можно сделать.

Компенсация за вредные условия труда

И, конечно, самим работникам следует уделять большое внимание своей безопасности. Необходимо использовать защитные инструменты для рук из водонепроницаемого материала, например, из кожи, как можно чаще мыть руки, использовать крем после работы. Необходимо регулярно посещать врачей для профилактики профессиональных заболеваний, в частности, отоларинголога.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

raszp.ru

Экология гальванического производства

В данной статье представлены решения проблем гальванического производства в экологии. При современном проектировании гальванического производства в развитых странах наблюдается тенденция по проектированию безотходного или малоотходного производства, как на стадии выбора технологии, так и изготовления оборудования.

В гальваническом производстве любого действующего предприятия, как правило, изменение технологии требует замены оборудования, что приводит к значительным финансовым затратам, на которые средств, к сожалению нет.

Источники отходов

При работе гальванического оборудования имеется несколько видов источников поступления вредных веществ в окружающую среду.

- А. Поступление вредных веществ в воду;

- Б. Поступление вредных веществ в воздух;

- В. Поступление вредных веществ в твёрдые отходы.

К виду А относятся промывные воды из ванн промывки, отработанные концентрированные растворы и электролиты поступающие от основных и вспомогательных ванн, вода на промывку фильтров, очистку и промывку самого оборудования и помещения;

К виду Б относятся аэрозоли и испарения поступающие от ванн в вытяжную вентиляцию.

К виду В относятся шламы собираемые из всех ванн, осадки очистных сооружений.

Решение задач по минимизации воздействия данных видов (А-В) вредных веществ на экологию является одной из важнейшей в работе нашего коллектива.

Первым шагом мы определяем влияние (значимость) каждого вида на экологию.

Второй шаг – это поэтапное решение существующих проблем по каждому виду.

В условиях производства наибольшие поступления вредных веществ в окружающую среду происходит через промывные воды, куда попадают воды из ванн промывки, промывки фильтров оборудования и помещения, а также отработанные концентрированные растворы и электролиты.

Решение проблем

Для решения данной задачи мы предлагаем поступить следующим образом: оптимизировать (укрупнить) гальваническое производство путем планомерной замены физически и морально устаревшего оборудования на современные автоматические линии в комплексе с очистными сооружениями и системами автоматизированной разработки технологических процессов гальванического производства на персональных компьютерах и управления, а так же ликвидацию отдельных гальванических участков с передачей деталей на покрытие на новое оборудование. Так, если например в 1994 году на предприятии имелось 12 участков гальванопокрытий, то в 2015 уже имеется 7 (МСЦ-3, Ц93, МЦ-4, ПЦ, Терм Ц, МЦ-7 и ЦСИиТО). Планируется ещё два участка в ближайшее время закрыть. Данное мероприятие позволят нам уменьшить количество и объём источников сброса и сконцентрировать промывные воды. При этом, в основных цехах (МСЦ-3, Ц93, МЦ-4) были введены в эксплуатацию три комплекса локальных очистных сооружений. Используемая в этих цехах в комплексе технология позволяет очищать как промывные воды, так и отработанные концентрированные растворы и электролиты и получать и утилизировать осадки (шламы), о которые будет изложено ниже.

Однако, на предприятии ещё имеются цеха ( ПЦ, Терм Ц, МЦ-7 и ЦСИиТО) в которых отсутствуют очистные сооружения, а промывные воды и отработанные концентрированные растворы и электролиты образуются. Конечно, идеально было бы и в этих цехах также создать локальные очистные сооружения, что снова требует финансирования. И пока оно отсутствует, принято решение отработанные концентрированные растворы и электролиты собирать в цехах в ёмкости и передать на имеющиеся очистные сооружения по установленным графикам, а промывную воду разбавлять водой до ДК (допустимой концентрации) и сбрасывать в канализацию.

С целью снижения нагрузки на очистные сооружения и уменьшению сброса в канализацию нефтепродуктов, а так же рациональному использованию растворов обезжиривания приобретены во все цеха установки микрофильтрации (рисунок 1). Такая установка позволит в год как минимум в три раза сократить сброс растворов обезжиривания и извлечь до 90% нефтепродуктов.

С целью уменьшения потребления пожарнопитьевой воды внедрены установки получения дионизированной воды, работа которых скоординирована с подачей воды в ванны промывки.

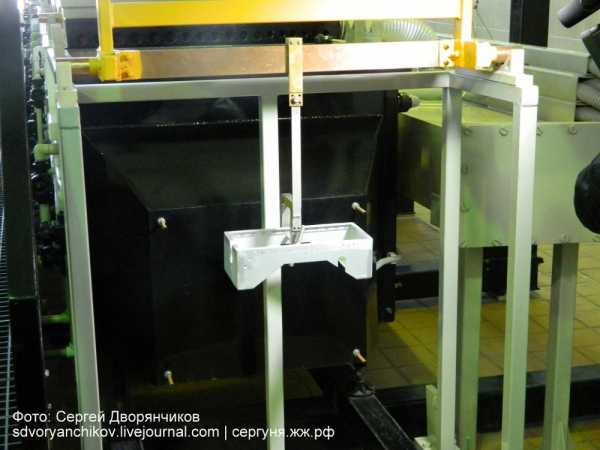

В новом оборудовании Ц 93 и МСЦ-3 установлены системы трёхкаскадных промывок деталей, позволяющая уменьшить количество воды используемой на промывку. (Рис. 2)

Рисунок 1 — Установка микрофильтрации (для удаления нефтепродуктов из электролитов обезжиривания).

Рисунок 2 — Система трёхкаскадных промывок деталей.

Поступление вредных веществ в окружающую среду с аэрозолями и парами из удаляемого воздуха от ванн вытяжной вентиляции.

Решение данной задачи наиболее актуально для ванн никелирования и хромирования, а так же ванн с кислотами (для ванн травления и активации). В данное время, вопрос решён благодаря установленным в вытяжной вентиляции у ванны рамного фильтра со специальным материалом, поглощающим пары и аэрозоли. Периодически данный материал промывается водой и образующие промывные воды сбрасываются на очистные сооружения.

С целью ликвидации сбросов аэрозолей и паров от ванн травления и активации в новом оборудовании Ц 93 установлен пенный абсорбер (рис. 3).

Рисунок 3 — Пенный абсорбер.

Образующие при работе данного абсорбера промывные воды сбрасываются на очистные сооружения.

Наша цель — по всем цехам в действующем оборудовании установить рамные фильтры со специальным абсорбирующим материалом. Новое оборудование при поставке должно иметь и рамные фильтры в вентиляции, и пенные абсорберы.

Поступление вредных веществ в окружающую среду с осадками очистных сооружений. Ранее мы писали о том, что запущены в эксплуатацию три комплекса локальных очистных сооружений. Остановлюсь подробнее на данной теме, так как считаю, что ещё на стадии выбора технологии очистки стоков от ионов тяжёлых металлов необходимо знать, как будут утилизироваться образующиеся осадками (шламы)! Выбранная в 1996 году технология наработка коагулянта электрохимическим способом (получение ферроферогидрозоля ФФГ) имеет высокую эффективность очистки вод от ионов тяжёлых металлов и позволила получать в процессе очистки сточных вод гальванического производства осадки (шламы) очистных сооружений 3-го класса опасности, которые далее используются в качестве сырья для керамического производства, в частности при производстве керамзита. Однако 3-й класс опасности шламов требует наличия у предприятия-переработчика лицензии и приводит к значительному удорожанию переработки шлама. Проведённая совместно с кафедрой неорганической химии БГТУ (Ещенко Л.С,) работа по доработке технологии очистки позволила полученный осадок перевести в продукт технический «Ферригидроксид» (ФГО). ФГО представляет собой пастообразный материал, обладающий сорбционными, коагуляционными свойствами и флюсующим действием. На продукт разработаны и зарегистрированы технические условия (ТУ BY 101483199.563).

Данный продукт ФГО не взрывоопасен, не пожароопасен и успешно используется в качестве флюсующей добавки при производстве керамических и строительных материалов и не требуется лицензии для эго переработки, так он уже является вторичным сырьём.

Полученные в процессе очистки сточных вод гальванического производства осадки (шламы) могут иметь разную степень влажности (от 40 до 90%) в зависимости от оборудования для удаления влаги.

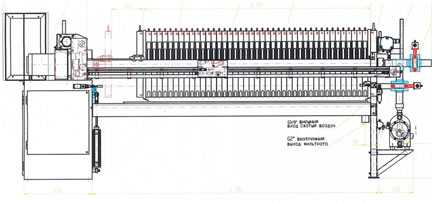

На всех комплексах очистки сточных вод первоначально были установлены барабанные вакуум-фильтры, которые позволяют при оптимальных условиях иметь влажность осадка минимально 92% . С целью уменьшения влажности осадка нами в МСЦ-3 произведена замена барабанного вакуум-фильтра на фильтр-пресс (рис. 4), что поз- волило получить осадок (кек) с влажностью 80%.

Рисунок 4 — Фильтр-пресс.

Две станции в ближайшее время планируется модернизировать для улучшения работы системы управления и уменьшения влажности шлама и значит, количества получаемого осадка, который мы передаём на утилизацию.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsecm-zink.ru

Новый гальванический цех: sdvoryanchikov — LiveJournal

Сегодня был на заводе Ахтуба, что в Волгограде на Ангарской. Презентовали открытие нового гальванического цеха. К слову сказать, завод имеет одно из ключевых значений для волгоградского региона и страны в целом. Официальное название — ОАО «ПК «Ахтуба». Предприятие осуществляет приборостроение в интересах ВМФ и гражданского судостроения. Из продукции на нём производится гидроакустическая аппаратура, составные части и принадлежности гидроакустических комплексов надводных кораблей и подводных лодок, корабельных гидроакустических систем, аварийно-сигнальные устройства, средства подводной связи, навигации, глубоководных маяков-ответчиков, гидроакустических преобразователей и антенн. В общем в Волгограде — это одно из восьми предприятий, которые работают на оборонный комплекс России.

Сегодня был на заводе Ахтуба, что в Волгограде на Ангарской. Презентовали открытие нового гальванического цеха. К слову сказать, завод имеет одно из ключевых значений для волгоградского региона и страны в целом. Официальное название — ОАО «ПК «Ахтуба». Предприятие осуществляет приборостроение в интересах ВМФ и гражданского судостроения. Из продукции на нём производится гидроакустическая аппаратура, составные части и принадлежности гидроакустических комплексов надводных кораблей и подводных лодок, корабельных гидроакустических систем, аварийно-сигнальные устройства, средства подводной связи, навигации, глубоководных маяков-ответчиков, гидроакустических преобразователей и антенн. В общем в Волгограде — это одно из восьми предприятий, которые работают на оборонный комплекс России.На открытии нового гальванического производства присутствовало руководство, большая часть рабочего коллектива, и официальные лица. Лично для себя я сделал вывод: благодаря модернизации, ОАО «ПК «Ахтуба», облегчает физический труд работников, сокращает трудоёмкость производственного процесса, значительно улучшает экологическую ситуацию, повышает уровень безопасности труда, наращивает объёмы производства и создаёт номенклатуру изделий морского приборостроения нового поколения.

Заказами завод обеспечен до 2020-го года. Для волгоградского региона успешно работающее и развивающееся предприятие — это конечно же большой, жирный и яркий плюс. Уверен, новости о сегодняшнем событии уже прозвучали по тв, радио и напечатаны в газетах, но решил узнать мнение по поводу открытия нового гальванического цеха у самих работников и их отношение к модернизации в целом.

Вот что поведала Ираида Владимировна, технолог гальванического цеха:

«Конечно же нам нравится! Должно быть всё хорошо. Мы пока эти линии отрабатываем — они новые, раньше это был очень тяжёлый физический труд, нам было очень тяжело, потому что все детали приходилось переносить руками из ванны в ванну. Здесь линии автоматизированные и ручной труд сведён к минимуму. Ещё воздух, благодаря вентиляции воздух стал чище. Ну а качество продукции — это конечно будет зависеть от нас и от работы наших линий».

Честно говоря, радует, когда в городе происходит созидательное событие. Казалось бы можно вставить и «5 копеек критики», мол нельзя ли было бы сразу такое качество производства оснастить, и тут же отвечаю сам себе… так не за один день всё делается, и технический прогресс не сразу рождается. Главное, чтобы он принёс пользу, как работникам, так и региону в целом, и, судя по настроению коллектива и руководства, за этим дело не станет.

01 Новая автоматизированная линия

02 Круче чем айпад. Компьютерное управление процессом.

03 Много гальванических ванн

04 На эти штуки приспосабливают платы и отправляют их в путь

05 Вот так и далее по конвейеру

06 Лучше не влезать. Идёт процесс.

07 Много разных крантиков

08 Здесь обрабатываются платы

09 Терминатор на работе

10 Работникам очень удобно присматривать за процессом. Всё как на ладони.

11 Аккуратно.

12 Руководство ПК «Ахтуба» и официальные лица.

13 Разрезают красную ленточку. Всем не терпится посмотреть на новую линию.

14 Уютный цех и несколько слов для прессы.

15 Генеральный директор ОАО «ПК «Ахтуба» Кантемиров Валентин Викторович (в центре), общается с коллегой.

а теперь для сравнения (пара стендов в центре зала)

16 ДО модернизации

17 ПОСЛЕ модернизации

sdvoryanchikov.livejournal.com

Гальванические работы

Гальванические цехи (участки) должны быть расположены, как правило, в одноэтажных зданиях. Допускается располагать их в первых этажах многоэтажных зданий, но при этом должны быть проведены мероприятия, исключающие возможность попадания загрязненного воздуха из гальванического цеха в вышерасположенные или смежные помещения.

Производство всех видов гальванических покрытий должно соответствовать требованиям, изложенным в настоящей главе и ГОСТ 12.3.008—75.

Запрещается допускать к работе лиц, не прошедших медосмотр, имеющих противопоказания к выполнению этих работ и моложе 18 лет, а также не прошедших инструктаж на рабочем.

Стены производственных помещений цехов должны быть облицованы на высоту не менее 2 м от уровня пола керамическими плитками на кислото- и щелочестойкой мастике.

Полы производственных помещений должны быть кислото- и щелочестойкими, не впитывать раствор электролитов и других химических веществ и иметь уклон 0,005 в сторону стока жидкостей в сливные устройства.

В качестве материала для полов может быть использован шла- коситалл.

Отделения для полирования, шлифования и очистки изделий должны размещаться в изолированных помещениях. Стены и полы этих помещений должны допускать влажную уборку.

Установка и эксплуатация полировально-шлифовальных станков должна удовлетворять требованиям Правил техники безопасности и производственной санитарии при холодной обработке металлов, утвержденных профсоюза рабочих машиностроения.

Приточно-вытяжная вентиляция и местные отсосы станков должны обеспечивать нормальную чистоту и температуру воздуха в соответствии с требованиями санитарных норм. Содержание ядовитых паров, газов и пыли должно проверяться путем анализа’ воздуха не реже одного раза в три месяца.

Сварочные работы, курение, и применение открытого огня в помещениях, где производятся операции по обезжириванию, травлению п нанесению гальванопокрытий, запрещаются.

Ванны электролиза должны быть надежно изолированы от земли (установлены на изоляторы). На ваннах необходимо устройство контроля изоляции с действием на сигнал.

Расстояние между токоведущими частями в проходах, между рядами электролизных ванн (не отгороженных друг от друга) должны быть не менее 1,2 м при максимально возможном напряжении до 65 В и 1,5 м — свыше 65 В.

Площадки в проходах между ваннами в установках напряжением выше 250 В должны быть выполнены из изоляционного материала и установлены на изоляторах. Допускается устройство деревянных площадок.

При напряжении установки более 65 В на ваннах, расположенных вдоль прохода цеха, а также в торцах рядов ванн, шины должны быть ограждены изоляционными материалами (допускается дерево).

Шинопроводы, прокладываемые под ваннами при напряжении свыше 65 В, должны быть закрыты несгораемыми коробами (кожухами), при этом металлические кожуха должны быть заземлены.

Проходы в туннелях и галереях должны быть отделены от шинопроводов металлическими сетками с отверстиями не более 20×20 мм. Ширина прохода должна быть 1,0 м между стенкой и ограждением при одностороннем расположении шин и 1,2 м между двумя ограждениями при двухстороннем расположении шин.

Высота прохода должна быть не менее 2 м, а высота ограждения шин — 1,7 м.

Ремонт шинопроводов в туннеле или под ваннами без снятия напряжения и наложения заземления запрещается.

В установках с напряжением свыше 250 В сброс электролита в бак должен производиться с разрывом струи сливаемого электролита. Сборные баки отработанного электролита должны быть заземлены.

Электрические краны на участках электролиза должны иметь изолирующие прокладки, предохраняющие ошиновку и части ванн, находящихся под напряжением, от соединения с землей через крюк или трос крана. Для установки напряжением свыше 500 В число последовательных ступеней изоляции крюка от земли должно быть не менее трех; напряжением до 500 В —два.

Болтовые контактные соединения, находящиеся в зоне действия высоких температур (до 70 °С) или агрессивной среды, должны быть выполнены особенно надежно.

Контакты, подвергающиеся воздействию среды с переменной температурой или пропускающие ток, изменяющийся по величине, должны быть соединены болтами с пружинящими шайбами. Контактные поверхности шин, особенно алюминиевые, подвергающиеся коррозии, смазываются техническим вазелином, исключая случаи работ шин в зоне действия высоких температур. Внешние поверхности контактов покрываются защитным лаком.

После ремонта установки должны быть произведены: измерение сопротивления изоляции по отношению к земле участка

главного токопровода и всех находящихся под напряжением частей электролизеров (в отключенном от токопровода состоянии) и сопротивления изоляции всех частей, соединяемых с анодом и катодом, мегаомметром 1500 В;

проверка плотности контактов электрической цепи путем измерения потерь напряжения на них при пропускании по цепи тока номинальной величины; рубильников, накладок и разъединителей, а также наличия устройств защитных и пожаробезопасных.

Внешний осмотр электроприемников, находящихся в эксплуатации, производится один раз в смену электрослесарем с квалификацией не ниже III группы в соответствии с инструкцией, разработанной на предприятии.

При осмотре должны быть проконтролированы: контакты, их состояние и температура, которая не должна превышать 70 °С;

возможные замыкания в цепи, вызываемые металлическими предметами, касающимися шип, или соединением анодов и катодов;

изоляторы и изоляционные прокладки, состояние их изоляции и поверхностей;

потенциалы крайних ванн по отношению к земле. Разность в потенциалах более 5 % не допускается;

защитные приспособления, их наличие и исправность.

Проходы между ваннами должны быть всегда свободны, а деревянные решетки на полу у рабочих мест в исправном состоянии.

Кладовые для хранения химикатов должны быть изолированы от общих помещений гальванического цеха (участка). Хранение ядовитых и отравляющих химикатов должно производиться в соответствии со специальными инструкциями и правилами (см. раздел 19 Правил).

Опорожненная тара (бутыли) из-под кислоты перед возвращением на склад должны промываться содовым раствором с последующим ополаскиванием водой. В опорожненных бутылях не должно оставаться видимых остатков кислоты.

Заполнение ванны, разлив кислот и щелочей должны производиться сифонами с плотными кранами, действие которых основано па всасывании или нагнетании воздуха.

Запрещается для создания вакуума в сифонной трубке высасывать воздух ртом.

Разлив кислот и щелочей по ваннам простым наклоном бутыли допускается только в исключительных случаях, при этом бутыли должны находиться в специальных корзинах или приспособлениях, обеспечивающих жесткую и безопасную их посадку и установку.

Приготовление растворов для травления металлов должно производиться путем добавления в холодную воду различных кислот, при этом сначала добавляют соляную, затем азотную и в последнюю очередь серную кислоты.

Вливать кислоту в воду, нагретую свыше 20 °С, во избежание ожогов в результате выброса раствора из ванны запрещается. Куски щелочи добавляются в раствор медленными погружениями при помощи щипцов или сеток.

При гальванических работах запрещается работать без индивидуальных средств защиты (резиновые сапоги, фартуки, костюмы, перчатки, очки).

Местная вентиляция ванн, работающих с подогревом, должна быть включена одновременно с началом подогрева, а выключена после полного их охлаждения.

Ванны с раствором кислот и щелочей в нерабочее время должны быть плотно закрыты крышками во избежание вредных выделений в атмосферу помещений. До начала работы ванны и открывания крышки должна включаться вентиляция и выключаться спустя 15 мин после окончания работы.

Обезжиривание деталей, подлежащих металлопокрытию, должно производиться только в щелочных растворах. Применение для этой цели легковоспламеняющихся и горючих жидкостей не допускается.

Погружение деталей в ванны и извлечение из них должны производиться при снятом напряжении. Изделия следует опускать в раствор и вынимать из него только щипцами или на подвесках плавно, избегая разбрызгивания электролита. Мелкие изделия погружают в раствор в корзинах из стальной проволоки.

Доставать детали из ванны руками запрещается.

Спуск отработанной кислоты или электролита в сточную канализацию без предварительной ее нейтрализации и анализа запрещается.

Условия спуска сточных вод должны удовлетворять требованиям «Санитарных норм промышленного проектирования» СН 245—71 и предельно допустимым концентрациям вредных веществ в воде водоемов, утвержденным Главным санитарным врачом Минздрав.

Применение цианистых электролитов должно производиться по специальному разрешению. При работе с цианистыми электролитами должны соблюдаться особые меры предосторожности. Администрация предприятия обязана разработать специальную инструкцию по безопасному ведению работ с цианистым раствором и согласовать ее с местными органами санитарного надзора.

Переноска цианистых солей и растворов допускается только в закрытой таре, имеющей предупредительную надпись «Яд».

Детали, подлежащие покрытию в цианистых электролитах (цинкование, кадмирование, серебрение, меднение) и имеющие глубокую профилированную конфигурацию, где может задержаться кислотный раствор, должны быть хорошо промыты, чтобы исключить попадание в ванну кислоты, вследствие чего могут образоваться пары синильной кислоты — сильнейшего ядовитого вещества.

После покрытия в цианистых электролитах детали должны быть тщательно промыты до полного удаления остатков раствора.

Чистка анодов должна производиться перед началом и после окончания электролиза и только после промывки анодов проточной водой. Чистка сухих анодов запрещается.

Ежедневно (по окончании смены) пол и решетки необходимо промывать струей воды из шланга. В случае разлива цианистого раствора по полу он весь должен промываться 5 %-ным водным раствором сернокислого железа.

trudova-ohrana.ru

Вентиляция гальванических цехов — Справочник химика 21

Вытяжная вентиляция гальванического цеха преследует три цели 1) удаление ядовитых и вредных выделений от ванн 2) удаление пыли от шлифовальных и полировальных станков и 3) отвод тепла от генераторов (особенно это необходимо летом). [c.262]Вентиляция гальванических цехов [c.167]

ВЕНТИЛЯЦИЯ ГАЛЬВАНИЧЕСКИХ ЦЕХОВ [c.167]

НЕКОТОРЫЕ ДАННЫЕ ПО ВЕНТИЛЯЦИИ ГАЛЬВАНИЧЕСКИХ ЦЕХОВ [21] [c.210]

Вентиляция гальванического цеха. При гальванотехнических операциях в воздух попадают вредные для здоровья газы и пары, нередко в виде мелко распыленной жидкости. [c.390]

Вытяжная вентиляция, отсасывая из помещения большие массы воздуха, создает разрежение, и в помещение всасывается или несвежий воздух из соседних помещений или свежий, но запыленный и холодный воздух. Поэтому в гальваническом цехе наряду с вытяжной устраивают и приточную вентиляцию примерно той же производительности. Приточные вентиляционные установки забирают свежий воздух снаружи. Они оборудованы фильтрами для очистки воздуха и кало-ри( рами для его подогрева в холодное время. Места забора свежего воздуха должны находиться на расстоянии не ближе чем 15—20 м от мест выпуска загрязненного воздуха. [c.262]

Склады хранения цианистых соединений и участки цианистых ванн должны быть оборудованы мощной приточно-вытяжной вентиляцией, при этом вытяжная венти-ляционная система должна быть отделена от остальных вентиляционных систем гальванического цеха. [c.261]

Подготовительные операции и гальванические процессы в цехах электрохимических покрытий сопровождаются выделением большого количества паров, газов и пыли, вредно действующих как на организм людей, так и на оборудование. Поэтому в гальванических цехах необходимо предусмотреть хорошо действующую систему приточно-вытяжной вентиляции. Площади цеха и условия работы должны соответствовать санитарно-гигиеническим требованиям норм проектирования промышленных предприятий. [c.208]

Хромирование — один из наиболее вредных процессов в гальванических цехах. Раствор и пары электролита разъедающе действуют на одежду, кожу и особенно на слизистые оболочки носа и горла. Высокая температура ванны и бурное выделение водорода в процессе хромирования способствуют интенсивному испарению электролита и быстрому накоплению в помещении паров и тумана хромовой кислоты. Поэтому работать на ваннах хромирования можно только при хорошей вытяжной- вентиляции. Для полной вытяжки вредных испарений бортовые отсосы на ванне хромирования устанавливаются с двух сторон по обоим бортам. [c.167]

Гальванический цех оборудуется местной. и общей вентиляцией с таким расчетом, чтобы относительная влажность воздуха в помещении была не выше 70%, а температура воздуха 15—18 . Наиболее полное удаление газов и паров, выделяющихся из ванн, достигается с помощью щелевидных бортовых отсосов. При ширине [c.167]

Сопоставление расчетных концентраций хромового ангидрида с предельно допустимыми показывает, что в местах приемных устройств систем приточной вентиляции (точка I) концентрации не превышают нормируемых (0,0026санитарно-защитной зоны должна быть установлена на расстоянии не 50, а 100 м от гальванического цеха. [c.40]

При проектировании вентиляции в цехах с токсическими вредностями (некоторые цехи химической промышленности, производство пластиков, гальванические цехи и т. п.) вопросы экономики второстепенны. Основное здесь — санитарное состояние производственных помещений. [c.38]

Достоинства вентиляторов ЭВР — легкость и компактность. Недостатки — низкий коэффициент полезного действия и малая прочность цельноштампованного колеса. Эти вентиляторы имеют большое количество лопаток, вследствие чего легко засоряются пылью и липкими осадками. Малая же жесткость колеса чрезвычайно затрудняет очистку его. Вентиляторы типа ЭВР непригодны для местной вытяжки, например из малярных или гальванических цехов, особенно при наличии в последних гальванических хромовых ванн. Не пригодны эти вентиляторы и для удаления дыма, например при вентиляции рыбокоптильных печей. [c.129]

Вентиляция. Воздух в гальванических цехах сменяется до 100 раз в час. Это достигается применением бортовых отсосов от ваш и ановкой кожухов, отсасывающих пыль от полировальных кругов. [c.514]

Железоуглеродистые сплавы находят широкое применение в гальванических цехах. Из них изготовляются ванны и резервуары для щелочных электролитов, ванны для промывки в горячей и холодной воде, ванны для органических растворителей и т. д. Из этих сплавов изготовляют также крепежные детали для распределительных щитов и вентиляционных устройств, детали химических машин (шкивы, шестерни, каркасы мешалок и т. д.), металлические изделия и конструкции, работающие в слабоагрессивных средах, приточно-вытяжную вентиляцию и др. Ванны из железоуглеродистых сплавов, футерованные химически стойкими материалами, применяются также для кислых и слабокислых электролитов. [c.10]

Система отопления и вентиляции в гальванических цехах должна поддерживать температуру не ниже 18° при относительной влажности в помещении не выше 70%. [c.459]

Наряду с вытяжной вентиляцией в гальванических цехах необходимо предусмотреть и приточную вентиляцию для подачи свежего воздуха в помещение примерно 85—95% объема отсасываемого воздуха. Количество воздуха, отсасываемого из помещения, должно быть несколько больше, чем воздуха, принудительно нагнетаемого, так как разница давлений вызывает засасывание в помещение через двери, неплотности в окнах и т. п. некоторое количество воздуха и тем самым предотвращается проникновение вредных испарений в соседние помещения. [c.460]

Окислы азота. В гальванических цехах они образуются при травлении металлов и при недостаточной вентиляции могут попадать в рабочую зону. Окислы азота весьма ядовиты. Предельно допустимая концентрация их в воздухе 5 мг м . При попадании в организм человека они вызывают раздражение дыхательных путей, головную боль, сильную одышку и рвоту. Как противоядие рекомендуется молоко — его надо выпить как можно больше. [c.367]

В промышленных условиях травление проводят преимущественно в более дешевой серной кислоте. При комнатной температуре серная кислота действует очень слабо, поэтому ее подогревают до 50—70°С. В соляной кислоте нагрев не рекомендуется и

www.chem21.info