Целлюлоза и бумага это не одно и то же

Компания Ондулин гордится тем, что при изготовлении кровельных материалов Ондулин Смарт, Ондулин DiY и Ондулин Компакт используются только возобновляемое и вторичное сырье. Благодаря уникальной технологии производства, кровля Ондулин успешно конкурирует с другими видами покрытий, не нанося при этом какого либо ущерба природным ресурсам и оставаясь экологически чистой .

Тем не менее, при обсуждении преимуществ и недостатков кровли Ондулин часто возникает вопрос — надежно ли покрытие, изготовленное из бумаги? Конечно, от этого вопроса можно отмахнуться, можно с пониманием отнестись к людям с гуманитарным складом ума или улыбнуться прогульщикам школьных занятий, но тема не только интересна, но и полезна.

Волнистые листы Ондулин Смарт, Ондулин DiY и Ондулин Компакт — это прочный каркас из целлюлозы, пропитанный СБС-модифицированным битумом. Пропитка придает кровле Ондулин абсолютную водонепроницаемость и улучшает другие свойства, но это уже тема для отдельной статьи. Итак, кровля Ондулин — это бумага, или целлюлоза, и в чем принципиальная разница?

Целлюлоза — универсальное сырье. Из нее производится множество материалов с совершенно разными свойствами: лаки и эмали, кино- и фотопленки, бумага для принтеров и фотопечати, различные полимерные пленки, пластмассы, ткани, порох и т.д. Однако, несмотря на универсальность целлюлозы никто не возьмется утверждать, что Ондулин Смарт или битумная черепица Ондувилла могут использоваться в фотоделе или, например, для производства новогодних шутих. Так почему же их сравнивают с бумагой?

Кстати, сомневающимся в огнеопасности Ондулина, мы рекомендуем посмотреть один из многочисленных видеороликов, на котором показаны непредвзятые и очень убедительные испытания: http://www.youtube.com/watch?v=6HLIDMK3OAc

Основными источниками получения целлюлозы является древесина, хлопок и некоторые другие продукты растительного происхождения. Это уникальный природный полимер, прочность которого обусловлена многочисленными водородными связями, т.е. на уровне атомов. Волокна целлюлозы представляют собой макрокомолекулы, длина которых достигает 20 мм. О их прочности можно судить по хорошо знакомым примерам — пеньковым канатам или древесине, которая состоит из целлюлозы более чем на 65% и столетиями служит в качестве стен домов, корпусов кораблей и т.д.

Целлюлозу получают из древесной щепы, вываривая ее в кислых (сульфитных) или щелочных (сульфатных) реагентах. Чистая целлюлоза — это твердое вещество. В измельченном виде она представляет собой порошок белого цвета, нерастворимый в воде и в большинстве распространенных агрессивных веществ.

При изготовлении бумаги целлюлозу очищают, смешивают с различными минеральными наполнителями, клеящими и красящими веществами, определяющими ее физические и внешние свойства. Полученная масса обезвоживается и формируется бумажное полотно, которое подается на пресс и далее в сушильную камеру.

Ежедневно мы пользуемся десятками различных видов бумаги — картоном и упаковкой, читаем газеты, пишем письма и т.д. Несмотря на общую основу — целлюлозу, эти виды бумаги является самостоятельными продуктами, свойства которых определяются технологией производства и добавками.

При производстве ондулина происходит обратный процесс: макулатура измельчается и превращается в пульпу, которая очищается от всех ненужных примесей. В полученную целлюлозу вводятся необходимые минеральные добавки и термоотверждаемая смола, определяющие механическую прочность будущей кровли, после чего пульпа обезвоживается, спрессовывается и профилируется.

В отличие от бумаги, в ондулине целлюлоза служит каркасом, наполненным гидроизолирующим веществом — битумом, т.е. выполняет совершенно другие функции.

Следует отметить, что вторичной переработке подлежит не каждый вид бумаги. При механическом воздействии длина волокон целлюлозы уменьшается, и это отрицательно сказывается на прочности будущего кровельного материала. Чтобы не допустить ухудшения свойств ондулина, на предприятии осуществляется строгий входной контроль, и некачественное сырье отбраковывается.

Тем, кто все еще путает Ондулин и целлюлозу с бумагой, мы рекомендуем еще один видеосюжет, на сей раз из Таиланда: http://www.youtube.com/watch?v=x9KcMT8rR_A

Может ли другой профилированный кровельный материал выдержать вес автомобиля и остаться пригодным для использования? Вопрос риторический, но он подчеркивает разницу между бумагой и целлюлозой.

www.onduline.ru

Целлюлозно-бумажная промышленность. Толкование терминов (рус)

Источник: Национальное Лесное Агентство

7. ДРЕВЕСНАЯ ЦЕЛЛЮЛОЗА

Волокнистый материал, получаемый из балансовой древесины, древесной щепы, стружек и отходов путем их механической и/или химической обработки и используемый для производства бумаги, картона, древесноволокнистых плит или других видов целлюлозной продукции. В JQ1 и JQ2 в эту общую категорию входят механическая древесная масса; полуцеллюлоза; целлюлоза; и целлюлоза для химической переработки. Данные представляются в метрических тоннах абсолютнаэо сухого веса (т.е. 10% содержания влаги).

7.1 МЕХАНИЧЕСКАЯ ДРЕВЕСНАЯ МАССА

Древесная масса, получаемая путем измельчения или размола балансовой древесины и отходов, а также путем рафинирования щепы или стружек. Она также называется дефибрерной или рафинированной древесной массой, и может быть беленой или небеленой. Этот термин включает химико-механическую и термомеханическую древесную массу. Этот термин не включает древесную массу, полученную взрывным способом, и дефибраторную древесную массу. Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги).

7.2 ПОЛУЦЕЛЛЮЛОЗА

Масса, получаемая путем осуществления комплекса операций по механической и химической обработке балансовой древесины, древесной щепы, стружек и отходов, ни одна из которых сама по себе не может обеспечить расслаивание волокон. Она может быть беленой или небеленой. Этот термин включает химико-дефибрерную массу; химико-механическую массу и т.д. (названия даются в зависимости от порядка и относительного значения той или иной операции в рамках процесса производства). Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги).

7.3 ЦЕЛЛЮЛОЗА

Масса, получаемая из балансовой древесины, древесной щепы, стружек и отходов путем их химической обработки. Этот термин включает сульфатную (крафт), натронную и сульфитную целлюлозу. Она может быть беленой, полубеленой или небеленой. Этот термин не включает целлюлозу для химической переработки. Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги). Просьба также представлять статистические данные, если таковые имеются, по следующим четырем классам целлюлозы: небеленая сульфитная целлюлоза; беленая сульфитная целлюлоза; небеленая сульфатная целлюлоза; и беленая сульфатная целлюлоза.

7.3.1 СУЛЬФАТНАЯ НЕБЕЛЕНАЯ ЦЕЛЛЮЛОЗА

7.3.2 СУЛЬФАТНАЯ БЕЛЕНАЯ ЦЕЛЛЮЛОЗА

Масса, получаемая путем механического измельчения балансовой древесины, древесной щепы, стружек и отходов с последующей варкой в сосуде высокого давления с добавкой варочного щелока на базе натриевого гидрооксида (натронная целлюлоза) или смеси натриевого гидрооксида и сульфитного щелока на натриевом основании (сульфатная целлюлоза). Этот термин не включает целлюлозу для химической переработки. Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги). Просьба представлять данные по двум классам (беленая, включая полубеленую, и небеленая).

7.3.3 СУЛЬФИТНАЯ НЕБЕЛЕНАЯ ЦЕЛЛЮЛОЗА

7.3.4 СУЛЬФИТНАЯ БЕЛЕНАЯ ЦЕЛЛЮЛОЗА

Масса, получаемая путем механического измельчения балансовой древесины, древесной щепы, стружек и отходов с последующей варкой в сосуде высокого давления с добавкой бисульфитного варочного раствора. Обычно используются такие бисульфиты как аммоний, кальций, магний и натрий. Этот термин не включает целлюлозу для химической переработки. Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги). Просьба представлять данные по двум классам (беленая, включая полубеленую, и небеленая).

7.4 ЦЕЛЛЮЛОЗА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ

Целлюлоза (сульфатная, натронная или сульфитная) из древесины специального качества с высоким содержанием альфа-целлюлозы (обычно 90% или более). Это всегда беленая целлюлоза, при этом она применяется не для производства бумаги, а в других целях. Она используется главным образом в качестве источника клетчатки в процессе производства таких товаров, как искусственное волокно, пластик на основе целлюлозы, лаки и взрывчатые вещества. Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги).

8. ПРОЧИЕ ВИДЫ МАССЫ

Масса, изготовляемая из макулатуры и волокнистых растительных материалов, помимо древесины, и используемая для производства бумаги, картона и древесноволокнистых плит. В JQ1 и JQ2 в эту общую категорию входят масса из недревесного волокна и масса из рекуперированного волокна. Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги).

8.1. МАССА ИЗ НЕДРЕВЕСНОГО ВОЛОКНА

Масса, изготовляемая из волокнистых растительных материалов помимо древесины и используемая

8.2 МАССА ИЗ РЕКУПЕРИРОВАННОГО ВОЛОКНА

Масса, изготовляемая из рекуперированной бумаги или картона и используемая для производства бумаги, картона и древесноволокнистых плит. Этот термин не включает массу из: соломы, бамбука, сахарного тростника, эспарто, других видов тростника и трав, хлопкового линта, льняной костры, пеньки, тряпичного сырья и других текстильных отходов. Данные представляются в метрических тоннах абсолютно сухого веса (т.е. 10% содержания влаги).

9. РЕКУПЕРИРОВАННАЯ БУМАГА

Макулатура и отходы бумаги и картона, собранные для повторного использования в качестве сырья для производства бумаги и картона. Этот термин включает бывшие в употреблении бумагу и картон, а также отходы бумажного и картонного производства. Данные представляются в метрических тоннах.

См. также: Виды целлюлозы

10. БУМАГА И КАРТОН

Категория бумаги и картона является общей категорией. В статистике производства и торговли она охватывает следующие товары: бумагу для печати и письма; гигиеническую и бытовую бумагу; упаковочные материалы; и прочие сорта бумаги и картона. Этот термин не включает изделия из бумаги и картона, например, ящики, коробки, книги и журналы. Данные представляются в метрических тоннах.

10.1 БУМАГА ДЛЯ ПЕЧАТИ И ПИСЬМА

Категория бумаги для печати и письма является общей категорией. В статистике производства и торговли она охватывает следующие товары: газетную бумагу; немелованную бумагу с содержанием древесной массы; немелованную бумагу без содержания древесной массы; и мелованную бумагу. Товары, включенные в эту категорию, обычно производятся в рулонах шириной более 15 см или в прямоугольных листах длиной более 36 см и шириной более 15 см в развернутом виде. Этот термин не включает изделия из бумаги и картона, например, книги и журналы. Данные представляются в метрических тоннах.

10.1.1 ГАЗЕТНАЯ БУМАГА

Бумага, используемая главным образом для печатания газет. Она изготавливается главным образом из механической древесной массы и/или макулатуры с добавкой или без добавки небольшого количества наполнителя. Товары включенные в эту категорию обычно производятся в рулонах шириной более 36 см, или в прямоугольных листах длиной более 36 см и шириной более 15 см в развернутом виде. Вес обычно колеблется в пределах 40-52 г/м2, но может достигать и65 г/м 2 . Газетная бумага имеет машинную гладкость или слегка каландрирована, может быть белой или иметь незначительный оттенок, используется в рулонах для высокой, офсетной или флексографской печати. Данные представляются в метрических тоннах.

10.1.2 НЕМЕЛОВАННАЯ БУМАГА С СОДЕРЖАНИЕМ ДРЕВЕСНОЙ МАССЫ

Бумага для печати и других графических целей, в композиции которой доля целлюлозного волокна составляет менее 90%. Этот сорт также известен под названием бумага из древесной массы, при этом к нему также относится журнальная бумага, например, глазированная бумага с большим содержанием наполнителей, используемая для печатания журналов ротогравюрным и офсетным методами. Этот термин не включает основу обойной бумаги. Данные представляются в метрических тоннах.

10.1.3 НЕМЕЛОВАННАЯ БУМАГА БЕЗ СОДЕРЖАНИЯ ДРЕВЕСНОЙ МАССЫ

Бумага для печати и других графических целей, в композиции которой доля целлюлозного волокна составляет по крайней мере 90%. Немелованная бумага без содержания древесной массы может изготавливаться из волокна различных материалов с использованием различных минеральных наполнителей и процессов отделки как то, проклейка, каландрирование, машинное глазирование и нанесение водяных знаков. К этому сорту относится большинство видов конторской бумаги, например, бумага для конторских бланков, копировальная бумага, бумага для компьютеров, почтовая и книжная бумага. Под эту категорию также подпадают пигментированная и клееная под прессом «мелованная» бумага (с содержанием наполнителей менее 5г на каждую сторону). Этот термин не включает основу обойной бумаги. Данные представляются в метрических тоннах.

10.1.4 МЕЛОВАННАЯ БУМАГА

Бумага для печати и других графических целей, одна или обе стороны которой мелованы с помощью углерода или минеральных веществ, например, фарфоровой глины (каолина), карбоната кальция, и т.д. Мелование может производится с помощью различных методов, как машинных, так и ручных, и дополняться каландрированием. Этот термин включает бумагу-основу для карбонирования и самокопирующую бумагу в рулонах и листах. Этот термин не включает прочие сорта копировальной и переводной бумаги. Данные представляются в метрических тоннах.

10.2 ГИГИЕНИЧЕСКАЯ И БЫТОВАЯ БУМАГА

К этой категории относятся различные сорта бумаги, которая служит сырьем для производства косметической и другой гигиенической бумаги, используемой в быту, а также в торговых и производственных помещениях. Товары включенные в эту категорию обычно производятся в рулонах шириной более 36 см, или в прямоугольных листах длиной более 36 см и шириной более 15 см в развернутом виде. В качестве примера можно привести туалетную бумагу и гигиенические салфетки, кухонные бумажные полотенца, бумажные полотенца для рук и промышленные одноразовые полотенца. Некоторые сорта этой бумаги также используются в производстве детских салфеток, гигиенических полотенец и т.д.

Бумага-основа изготавливается из первичной целлюлозы, рекуперированного волокна или их смеси. Конечные изделия, нарезанные в размер, или в рулонах шириной менее 36 см к этой категории не относятся. Данные представляются в метрических тоннах.

10.3 УПАКОВОЧНЫЕ МАТЕРИАЛЫ

Бумага и картон, используемые главным образом для обертки и упаковки. Товары включенные в эту категорию обычно производятся в рулонах шириной более 36 см, или в прямоугольных листах длиной более 36 см и шириной более 15 см в развернутом виде. Этот термин не включает небеленую крафт-бумагу и картон, которые не являются мешочной крафт-бумагой или оклеечной крафт-бумагой, весом более 150 г/м2, но менее 225 г/м2; прокладочные бумагу и картон; вощеную бумагу; немелованную бумагу-основу весом 225 г/м2 или более. Данные представляются в метрических тоннах.

10.3.1 КАРТОНАЖНЫЕ МАТЕРИАЛЫ

Бумага и картон, используемые главным образом для производства гофрированного картона. Они изготавливаются из смеси первичной целлюлозы и рекуперированного волокна, могут быть белеными, небелеными и неравномерной окраски. Этот термин включает оклеечную крафт-бумагу, целлюлозно-макулатурную бумагу, целлюлозную основу для гофрирования и основу для гофрирования из отходов (Wellenstoff). Данные представляются в метрических тоннах.

10.3.2 КАРТОН ДЛЯ СКЛАДНЫХ КОРОБОК

В литературе на английском языке часто называется Cartonboard, может быть однослойным или многослойным, мелованным или немелованным. Изготавливается из первичной целлюлозы и/или рекуперированного волокна, обладает хорошей сгибаемостью, прочностью и способностью к фальцеванию. Используется главным образом в производстве картонной упаковки для пищевых товаров, например, коробок для замороженных продуктов и тары для напитков. Этот термин включает бумагу и картон, покрытые или обработанные пластиком (исключая связывающие материалы), мелованные многослойные бумагу и картон, неравномерно беленные по всей массе. Данные представляются в метрических тоннах.

10.3.3 ОБЕРТОЧНАЯ БУМАГА

Бумага (весом до 150 г/м2), используемая главным образом для обертки и упаковки. Изготавливается главным образом из смеси первичной целлюлозы и рекуперированного волокна, может быть беленой и небеленой. Может подвергаться различным процессам отделки и /или маркировки. Этот термин включает мешочную крафт-бумагу, прочие сорта оберточной крафт-бумаги, сульфитную и жиронепроницаемую бумагу, а также мелованные бумагу и картон, неравномерно беленные по всей массе, за исключением многослойных. Этот термин не включает вощеную бумагу. Данные представляются в метрических тоннах.

10.3.4 ПРОЧИЕ СОРТА БУМАГИ, ИСПОЛЬЗУЕМЫЕ ГЛАВНЫМ ОБРАЗОМ ДЛЯ ЦЕЛЕЙ УПАКОВКИ

К этой категории относятся все не указанные выше сорта бумаги и картона, используемые главным образом для целей упаковки. Большинство из них производится из рекуперированного волокна, например из макулатурного картона, и перерабатывается для использования в некоторых случаях в других целях помимо упаковки. Данные представляются в метрических тоннах.

10.4 ПРОЧИЕ СОРТА БУМАГИ И КАРТОНА, КОТОРЫЕ НЕ ВКЛЮЧЕНЫ В ДРУГИХ КОДАХ

Прочие сорта бумаги и картона промышленного и специального назначения. К этой категории относятся сигаретная и фильтровальная бумага, а также изоляционная бумага и специальные сорта бумаги для парафинирования, изоляции, кровельного покрытия, асфальтирования, и других специальных работ. Этот термин не включает многослойные немелованные бумагу и картон, мелованные бумагу и картон, неравномерно беленные по всей массе, бумагу и картон, покрытые или обработанные пластиком (исключая связывающие материалы). Этот термин включает основу обойной бумаги, небеленую крафт-бумагу и картон, которые не являются мешочной крафт-бумагой или оклеечной крафт-бумагой, весом более 150 г/м2, но менее 225 г/м2; прокладочные бумагу и картон; вощеную бумагу; немелованную бумагу-основу весом 225 г/м2 или более, основу для копировальной и переводной бумаги в рулонах и листах, за исключением копировальной и самокопирующей бумаги.

______

Стандартные коэффициенты пересчета

Пересчет с бывшей британской системы на метрическую

| Единицы бывшей британской системы мер и весов | Метрический эквивалент |

| 1 дюйм | = 25.4 миллиметров |

| 1 квадратный фут | = 0.0929 квадратного метра |

| 1 кубический фут | = 0.02832 кубического метра |

| 1 малая (короткая) тонна | = 0.9072 метрической тонны |

| 1 длинная (английская) тонна | = 1.016 метрических тонн |

www.sbo-paper.ru

«Сердцевина» бумаги — целлюлоза

Текст: Илья Романов

Один из главных этапов производства бумаги и картона – получение волокон целлюлозы и ее дальнейшая обработка. От данного этапа зависит, какого качества и какой стоимости будут получаемые изделия. Всего существует два способа получения целлюлозы – механический и химический. Сырьем же для производства целлюлозы может служить как чистая древесина, так и макулатура. Об этом сегодня и поговорим.

Получение целлюлозы

Волокна целлюлозы получают из так называемой древесной волокнистой массы.

Целлюлозные волокна в древесине связаны между собой жестким трехмерным полимером – лингином, занимающим до 30% древесной массы. Поэтому для получения целлюлозы древесину специально обрабатывают – чтобы размягчить лингин и снизить его содержание. Обычно для этих целей применяются два вида методов – механические и химические. При механическом получении древесной массы древесину, как правило, истирают или размалывают в водной среде. Под действием воды, тепла и специальных реагентов лингин размягчается, и древесина распадается на отдельные волокна. «Механическую» схему получения волокон целлюлозы можно описать примерно так. Промытая древесная щепа помещается в специальный рафинер, где измельчается и обрабатывается. После очистки древесная масса готова для дальнейшей обработки. Поскольку, несмотря на обработку, лингин не удаляется полностью, выход древесной массы получается высоким.

Наличие лингина на поверхности и внутри волокон увеличивает их твердость и жесткость, а также придает им сравнительно стабильный размер. Листы, полученные из «механической» древесной массы, имеют высокую пухлость и низкую плотность, то есть достаточно низкую массу единицы площади для данной толщины. Это очень важно, поскольку отражается на технических и «экономических» показателях материала.

В случае если древесная щепа до получения древесной массы нагревается, получаемый продукт именуют ТММ – термохимической древесной массой (или ТМР, Termomechanical Pulp). Если для удаления лингина применяется химическая обработка, то продукт получает название химико-термомеханической массы (ХТММ). Древесная масса, приготовленная механическим способом, сохраняет исходный цвет древесины, химико-термомеханическая масса немного светлее. Если масса дополнительно была еще и отбелена, то ее называют беленой химико-термомеханической массой (БХТММ).

При химическом способе получения целлюлозы волокна древесины разделяются при помощи специальных химвеществ. Они растворяют не целлюлозные и не волокнистые компоненты древесины. В зависимости от типа веществ технологические процессы получения целлюлозы разделяют на два вида. Широко применяется сульфатный процесс, известный также как сульфатная варка или крафт-процесс. Он позволяет обрабатывать все основные типы древесины, а химические вещества могут быть восстановлены для повторного использования. Другая не менее известная технология – сульфитная варка целлюлозы. В обоих случаях нецеллюлозные компоненты, извлеченные из древесины, используются на целлюлозно-бумажных комбинатах как источник энергии или для других целей. Общий объем получаемой химическим способом целлюлозы зависит от способа варки, а также от вида древесины. «Выход» сырья может составлять от 40 до 65%. Конечно, это ниже, чем для древесной механической древесины, поскольку при варке из древесины удаляются не целлюлозные вещества. Однако в этом есть и свои плюсы – бумагообразующие свойства волокон тем самым улучшаются. Более того, средняя длина волокна при химических способах получения полуфабрикатов из одной и той же древесины получается больше, чем при механических. Волокна также становятся гибче.

Все это обеспечивает получение более прочного и гибкого листа.

Отбелка

Поскольку после варки древесины целлюлоза приобретает коричневый цвет, ее необходимо отбеливать. Целлюлоза обычно отбеливается путем удаления остаточного лингина и других компонентов древесины. Чистые целлюлозные волокна обычно бесцветны и прозрачны, а сама беленая целлюлоза имеет красивый белый оттенок. Учитывая, что для многих пищевых продуктов – чая, масла, шоколада, табака, -необходима чистая, не содержащая посторонних запахов и примесей целлюлоза, это очень важное свойство. В прежние времена, еще до 1980-х годов, целлюлоза отбеливалась исключительно хлором или его соединениями. Это вызывало немало нареканий со стороны экологов, поскольку молекулярный хлор, взаимодействуя с лингином, образовывал токсичные хлорсодержащие соединения. Они нередко попадали в сточные воды и отравляли окружающую среду. В современных процессах отбелки молекулярный хлор не применяется – его заменяет кислород, перекись водорода и диоксид хлора. Побочные продукты такой отбелки безвредны. Беленая целлюлоза обладает высокой стойкостью к воздействию света. Под его действием она лишь слегка желтеет.

«Вторичное» волокно

В качестве сырья для получения волокон целлюлозы может использоваться не только «чистая древесины», но и «отработанная» бумага — макулатура. Отходы сортируют и превращают в макулатурную массу путем механической обработки в воде. После гидроразбивателя, где бумажная масса распускается, сырье очищается и отправляется в картоноделательную машину. В зависимости от природы исходного сырья, степени его обработки и переработки вторичное волокно может обладать различными свойствами. Следует помнить, что всякий раз при переработке бумаги средняя длина волокна и способность к образованию межволоконных связей уменьшается. Кроме того, некоторые виды картона и бумаги изначально не подлежат вторичной переработке. Все это делает необходимым поступление на рынок волокна, полученного непосредственно из древесины. Иначе качество бумажного продукта будет снижаться. В зависимости от вида и источника макулатуры существует много сортов макулатурного сырья. Они отличаются качеством и степенью пригодности для повторного использования. Например, самое дорогое сырье – это белая бумага, не содержащая древесной массы. Газетно-журнальная бумага обладает средней стоимостью и качеством. Самая дешевая – смешанная макулатура, содержащая бумагу и картон. Всего же, к примеру, в европейском отраслевом перечне описывается 57 видов макулатурного сырья. Подобные же перечни имеются в США, Японии и других развитых странах. Исходя из назначения и требований к продукции, некоторые виды картона производятся целиком из макулатурной массы — либо ее содержание в изделиях высоко. Другие же изделия изготавливают только из высококачественного первичного волокна –целлюлозы либо ее смеси с древесной массой.

Иные виды сырья в производстве картона

Содержание волокнистых (целлюлозных) полуфабрикатов достигает в

производстве бумаги и картона 88%. Остальные 12% приходятся на неволокнистые добавки. Это могут быть:

- минеральные пигменты для мелования;

- наполнители и вещества для проклейки в бумажной массе;

- добавки для придания прочности;

- вещества для поверхностной проклейки;

- химикаты, облегчающие процесс приготовления бумаги.

Все эти вещества служат улучшению внешнего вида материалов, их

функциональных качеств, а также повышают эффективность производства. Остановимся подробнее на некоторых компонентах.

Мелование – это нанесение на одну или обе стороны бумаги специальной

меловальной суспензии (в один или несколько слоев). Особое покрытие придает бумаге или картону необходимые свойства – хорошую впитываемость печатной краски, белизну, непрозрачность, гладкость, лоск. В состав меловальной суспензии входят:

- пигменты – в их качестве используются каолин, мел, диоксид титана и пр.;

- связующие для полимеров, обеспечивающие соединение частиц пигментов с поверхностью бумаги или между собой;

- технологические добавки – оптические отбеливатели, красители,

- сшивающие агенты.

Чтобы улучшить впитываемость печатной краски, усилить непрозрачность бумаги и ее гладкость, применяются также и специальные наполнители. Белые неорганические материалы, добавляемые в бумажную массу, «забивают» пустоты в волокнистой структуре, увеличивая рассеяние света. Вместе с минеральными пигментами, применяемыми для мелования, наполнители составляют до 9% сырья, используемого бумажной промышленностью.

Для придания бумаге определенной степени гидрофобности используется проклейка в бумажной массе. Благодаря ей изделие приобретает ограниченные впитывающие свойства по отношению к чернилам, воде и другим жидкостям. Обычно проклейка производится канифольным клеем – он, как правило, получается путем растворения живицы сосны в щелочи. Во время приготовления бумажной массы в нее добавляют канифольный клей и сульфат алюминия. В результате их взаимодействия образуется резинат алюминия, покрывающий поверхность волокон. В последнее время используют не только канифоль, но и способные к реакции синтетические проклеивающие материалы (например, клеи алкилкетендимер – АКД или алкенаниляторный ангидрид -АСА).

Для того, чтобы придать бумаге прочность в условиях повышенной влажности в бумажную массу вводят мочевино- и меламино-формальдегидные смолы. Это может быть нужным, к примеру, для транспортной тары или многослойных бумажных мешков, которые могут оказаться под дождем. Для увеличения прочности в сухом состоянии используют крахмал.

К слову, крахмал может применяться в бумажном производстве и для поверхностной проклейки в клеильном прессе. Перед началом работы бумаго- или картоноделательной машины раствор крахмала наносят на одну или обе поверхности листа. Тем самым увеличивается прочность листа, предотвращается «пылимость», влияющая на качество печати. Также для улучшения свойств бумаги могут использоваться воск, акриловые смолы и фторуглероды.

Что касается добавок, облегчающих технологический процесс, то тут применяются самые разные химические вещества. К примеру, пеногасители и коагулянты улучшают обезвоживание при формовании листа. Антисептики подавляют микробиологическую активность на производстве. Также используются многообразные добавки, препятствующие оседанию смоляных загрязнений на бумагоделательной машине.

Нарастая, а затем отделяясь, они могут вызвать обрывы полотна и немалые проблемы при печати.

Таким образом, производство и дальнейшая обработка целлюлозы – сложный многоступенчатый процесс, требующий соблюдения всех технологических требований.

www.upakovano.ru

📌 БУМАГА ЦЕЛЛЮЛОЗНАЯ — это… 🎓 Что такое БУМАГА ЦЕЛЛЮЛОЗНАЯ?

- БУМАГА ЦЕЛЛЮЛОЗНАЯ

-

назв. сортов бумаги из целлюлозы. Очень жесткая (см. БУМАГА ПЕРГАМЕНТНАЯ), обычно от серо-белого до серого цвета, просвечивает насквозь, плохо впитывает краску. Для печати почт, марок использ. крайне редко (марки Баварии 1916—20).

Большой филателистический словарь. — М.: Радио и связь. Н. И. Владинец, Л. И. Ильичев, И. Я. Левитас, П. Ф. Мазур, И. Н. Меркулов, И. А. Моросанов, Ю. К. Мякота, С. А. Панасян, Ю. М. Рудников, М. Б. Слуцкий, В. А. Якобс. 1988.

- БУМАГА ЦВЕТНАЯ

- БУМАГА ШЕЛКОВАЯ

Смотреть что такое «БУМАГА ЦЕЛЛЮЛОЗНАЯ» в других словарях:

бумага — ▲ пленка бумага целлюлозная пленка. крафт целлюлоза. писчебумажный. картон бумажная пластина. картонаж. флатовый. фибра. прессшпан. папье маше. оборудование: ламинатор. гауч пресс. см. место … Идеографический словарь русского языка

БУМАГА — БУМАГА, лист или рулон спрессованных волокон ЦЕЛЛЮЛОЗЫ. Имеет широкий ряд применений: используется для упаковки, письма, покрытия стен и в качестве обшивки. Первым материалом, который в древности использовался для письма, был папирус (от этого… … Научно-технический энциклопедический словарь

Веленевая бумага — Веленевая (велень, фр. velin тонко выделанная кожа) бумага высокосортная (чисто целлюлозная, без древесины, как и бумага верже), хорошо проклеенная, плотная, без ярко выраженной структуры, преимущественно желтоватого цвета. При ее… … Википедия

медицинский алигнин — Ндп. крепированная медицинская бумага целлюлозная вата Тонкая бумага с высокой поверхностной впитывающей способностью, применяемая многослойно в качестве перевязочного и упаковочного материала. [ГОСТ 17586 80] Недопустимые, нерекомендуемые… … Справочник технического переводчика

Сульфатный процесс — Завод компании Metsä Botnia в Финляндии по выпуску целлюлозы сульфатным способом Сульфатный процесс (крафт процесс) один из ведущих промышленных методов … Википедия

60554-3-1 — ГОСТ МЭК 60554 3 1{ 2002} Бумага электроизоляционная целлюлозная. Технические требования. Часть 3. Общие технические требования к отдельным материалам. Раздел 1. Бумага электроизоляционная общего назначения. ОКС: 85.060 КГС: К63 Бумага… … Справочник ГОСТов

30180.1 — ГОСТ 30180.1{ 99 (МЭК 554 1 77)} Бумага электроизоляционная целлюлозная. Технические требования. Часть 1. Термины и определения. Общие требования ОКС: 01.040.85, 85.060 КГС: К63 Бумага электроизоляционная Действие: С 01.07.2000 Текст документа:… … Справочник ГОСТов

Финляндия — (Suomi) Финляндская Республика (Suomen Tasavalta). I. Общие сведения Ф. – государство на С. Европы. Граничит с СССР на В. (длина границ 1269 км), Швецией на С. З. (586 км) и Норвегией на С. (716 км). На Ю. и З. берега Ф … Большая советская энциклопедия

30180.2 — ГОСТ 30180.2{ 99 (МЭК 554 2 77)} Бумага электроизоляционная целлюлозная. Технические требования. Часть 2. Методы испытаний. ОКС: 85.060 КГС: К69 Методы испытаний. Упаковка. Маркировка Действие: С 01.07.2000 Текст документа: ГОСТ 30180.2 «Бумага… … Справочник ГОСТов

ГОСТ Р 52953-2008: Материалы и изделия теплоизоляционные. Термины и определения — Терминология ГОСТ Р 52953 2008: Материалы и изделия теплоизоляционные. Термины и определения оригинал документа: 4.7 (теплоизоляционная) пробковая плита: Готовое изделие, полученное из гранулированной пробки, вспученной и связанной при нагревании … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

Производство целлюлозы и бумаги — ответы и советы на твои вопросы

Целлюлоза — это высокомолекулярный полисахарид, имеющий общую формулу (С6Н10О5)n, которую, принимая во внимание три активных гидроксила в каждой структурной ее единице, можно записать в виде [С6Н7О2(ОН)3]n. Молекулы целлюлозы построены в виде цепей. Целлюлоза обладает ориентированным аморфно-кристаллическим строением, которое объясняет все ее свойства — реакционную способность, набухание в воде (чем и вызывается увеличение размеров древесины при увлажнении) и др.

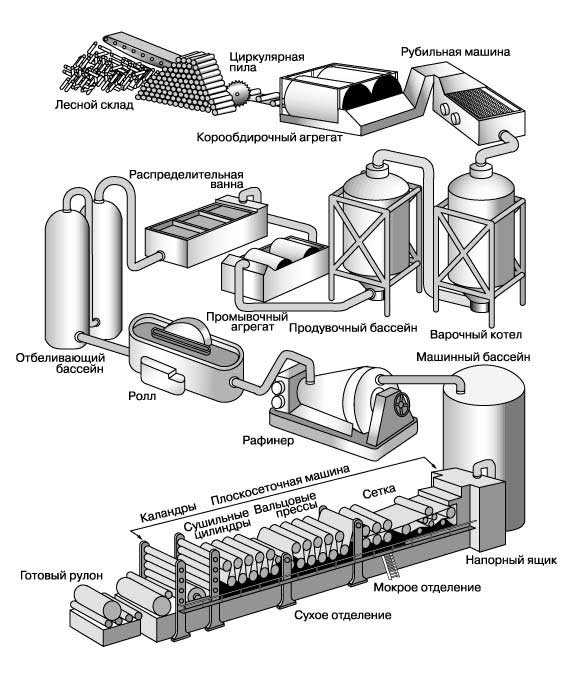

В состав целлюлозно-бумажного производства входит по лучение волокнистых полуфабрикатов — целлюлозы и древесной массы — и их переработка в различные виды бумаги и картона.

Основными методами получения целлюлозы являются сульфатный и сульфитный; применяют также бисульфитный, нейтрально-сульфитный, различные комбинированные и ступенчатые методы варки. Перспективными являются окислительные методы — кислородно-содовый, кислородно-щелочной и. др., которые не связаны с использованием серосодержащих реагентов и поэтому оказывают меньшее влияние на окружающую среду.

Путем соответствующего подбора реагентов и условий варки регулируют выход технической целлюлозы и ее свойства, в первую очередь остаточное содержание лигнина. Чем полнее удален лигнин при варке, тем волокно светлее, но выход его меньше. Целлюлозу вырабатывают нормального выхода (40—50% от массы абсолютно сухого сырья), которая подразделяется на жесткую (содержащую 3—8% лигнина), среднежесткую (1,5—3%) и мягкую (менее 1,5% лигнина) и высокого выхода (50—60 %). Получают также полуцеллюлозу (выход 60—85%), содержащую половину или более исходного лигнина и требующую механического размола для превращения ее в волокнистую массу.

Варят целлюлозу с варочным раствором (сульфатным, или белым, щелоком), содержащим едкий натр, сернистый натрий, небольшое количество карбоната и сульфата натрия.

Едкий натр и сернистый натрий составляют активную часть белого щелока. Обычно температура варки 165-180о С, давление в котле 0,7 – 1,2 МПа (1 МПа равен 9,81, округленно 10 кгс/см2) Гидромодуль, т.е. объем жидкости в кубических метрах на 1т. абсолютно сухого сырья, составляет 4¸4,5:1

По окончании варки щелок (7—10 м3/т целлюлозы) имеет ‘почти черный цвет, поэтому его называют черным щелоком.

Техническая небеленая целлюлоза пригодна для изготовления многих видов продукции — газетной и мешочной бумаги, тарного картона и др. Для получения высших сортов писчей и печатной бумаги, где требуется повышенная белизна, используют среднежесткую и мягкую целлюлозу, которую отбеливают химическими реагентами, например хлором, двуокисью хлора, гипохлоритом кальция или натрия, перекисью водорода.

Особо очищенную (облагороженную) целлюлозу, содержащую 92—97 % альфа-целлюлозы (т. е. фракции целлюлозы, нерастворимой в 17,5 %-ном водном растворе едкого натра) используют для изготовления химических волокон, в том числе вискозного шелка и высокопрочного вискозного кордного волокна для производства автомобильных шин.

Отбеливание целлюлозы производится в несколько этапов. На современных целлюлозных заводах с целью сокращения расхода более дорогостоящих химикатов и уменьшения объема стоков из установки отбеливания отбеливание начинается с кислородной делигнификации.

Преобладающими методами отбеливания является метод ECF (без элементарного хлора) и TCF (полностью без хлора). При классическом хлорном отбеливании молекулярный хлор или газообразный хлор используется совместно с другим содержащими хлор химикатами, например, гипохлоритом.

По соображениям охраны окружающей среды и повышения качества, вместо молекулярного хлора и гипохлорита сейчас начинают использоваться другие химикаты.

В качестве химикатов для отбеливания используется кислород, перекись водорода, озон и перкислоты. Для метода отбеливания ECF диоксид хлора используется совместно с не содержащими хлор химикатами

Конечный продукт целлюлозно-бумажных комбинатов зависит от процессов производства волокнистой массы. Волокна в массе из вторичной бумаги обычно короче, менее гибкие и менее водопроницаемы и потому не могут использоваться для высококачественных бумажных изделий. Поэтому вторичная бумага в основном используется для производства мягких бумажных изделий, например, тонкой папиросной бумаги, туалетной бумаги, бумажных полотенец и салфеток.

Хотя производство бумаги в принципе похоже на производство листовой целлюлозы, оно значительно сложнее. Некоторые заводы используют ряд различных целлюлозных масс, чтобы оптимизировать качество бумаги (например, смесь твердой древесины, мягкой древесины, крафт-целлюлозы, сульфитной, механической или вторичной целлюлозы). В зависимости от типа используемой целлюлозы, необходимо пройти ряд этапов, прежде чем приступить к изготовлению бумажного листа. В большинстве случаев высушенная товарная целлюлоза обезвоживается, а целлюлоза повышенной консистенции со склада разжижается. Волокна целлюлозы могут рафинироваться, чтобы увеличить площадь связей между волокнами и тем самым повысить прочность бумажного листа. Целлюлоза затем смешивается с добавками «мокрого края» и проходит через последний комплекс сит и фильтров. Теперь целлюлоза готова для бумагоделательной машины.

интернет ресурсы:

— http://base.safework.ru

— http://www.linde-gas.ru

www.domotvetov.ru

ЦЕЛЛЮЛОЗНО-БУМАЖНАЯ ПРОМЫШЛЕННОСТЬ | Энциклопедия Кругосвет

Содержание статьиЦЕЛЛЮЛОЗНО-БУМАЖНАЯ ПРОМЫШЛЕННОСТЬ, комплексная отрасль экономики, что обусловлено своеобразием ее производственных процессов. Существует свыше 5000 сортов или типов бумаги, которые обычно делят на три основных класса: 1) собственно бумага, например оберточная, гигиеническая, писчая и печатная; 2) картон, например, используемый для производства бумажной тары; 3) строительный (изоляционный, облицовочный) картон, применяемый главным образом в строительстве. Благодаря технологической близости процессов производства сырья (балансовой древесины и древесной массы) и конечного продукта (бумаги и картона) эта отрасль хозяйства с течением времени становилась все более интегрированной и автономной: изготовитель готовой бумаги обычно является также изготовителем бумажной массы, из которой делается бумага, и заготовителем балансовой древесины, из которой получают бумажную массу.

ПРОИЗВОДСТВО БУМАГИ

Бумагоделательные машины.

Существует два типа машин для изготовления бумаги и картона – плоскосеточные (столовые) и круглосеточные (цилиндровые). Плоскосеточные используются для изготовления однослойной бумаги, цилиндровые – многослойного картона. Созданы многочисленные механизмы и приспособления к указанным базовым машинам для получения различных сортов бумаги и картона.

Плоскосеточная машина.

Секция отлива бумажного полотна плоскосеточной машины представляет собой натянутую равномерную проволочную сетку длиной 15 м и более. Взвешенные в воде волокна (с концентрацией примерно 0,5% от твердой бумажной массы) наливаются на переднюю часть движущейся сетки через устройство, называемое напорным ящиком. Большая часть воды дренирует через сетку в процессе ее движения, а волокна сбиваются в слабое влажное полотно. Это полотно перемещается шерстяными сукнами между несколькими наборами валов, которые отжимают воду. Секция прессов с отсасывающими ящиками, сеткой и ее несущими компонентами составляет мокрое отделение машины. После этого полотно бумаги поступает в сушильную часть бумагоделательной машины.

Обычное сушильное устройство состоит из ряда полых цилиндров диаметром ~1,2 м, которые нагреваются изнутри паром. Каждый сушильный цилиндр обтянут толстым грубым сукном, обеспечивающим сушку и перенос влажного полотна к очередному цилиндру; воды удаляется все больше, пока не останется 5–10%. После этого бумажное полотно поступает в отделочную часть. Здесь один или несколько каландров гладят бумагу; каландры представляют собой вертикальный ряд валов из отбеленного чугуна. Полотно направляется в просвет-зажим между верхними двумя валами и пропускается через каждый просвет до самого низа. При движении между валами сверху вниз полотно становится более гладким, плотным и равномерным по толщине. Затем полотно разрезается на полосы нужной ширины и наматывается в рулоны. Рулоны направляются в типографию, на перерабатывающее предприятие или в другое отделение того же завода для мелования, разрезания на листы или переработки в другой продукт. Ширина плоскосеточной машины может составлять от 30 до 760 см. Рабочая скорость достигает 900 м/мин. Имеется разновидность плоскосеточной машины, где полотно высушивается на нагретом тщательно полированном валу диаметром 3–3,6 м. Эта машина предназначена специально для изготовления папиросной бумаги.

Цилиндровая машина.

Цилиндровая (круглосеточная) машина отличается от плоскосеточной тем, что в ней секция отлива бумаги представляет собой цилиндр, обернутый сеткой. Этот цилиндр вращается в ванне, заполненной суспензией волокон. Вода дренирует через сетку, оставляя своеобразный мат из волокон, который снимается шерстяным сукном при контакте с верхней частью цилиндра. Помещая несколько ванн в ряд и используя то же самое сукно для удаления собранных в мат волокон от каждой ванны последовательно, можно получить слоистую структуру; толщина этого листа, или картона, лимитируется числом цилиндров и мощностью сушки. Остаточная вода удаляется пропусканием полотна через прессовые и сушильные секции, аналогичные используемым на плоскосеточной машине.

Центробежное действие вращающегося цилиндра стремится сбросить находящиеся на нем волокна. Это вынуждает ограничивать скорости работы ~150 м/мин. Первичное полотно, снимаемое сукном, получается довольно слабым, но в комбинации с другими и путем варьирования типов волокна можно получить прочный продукт. Как плоскосеточная, так и цилиндровая машины могут быть использованы в производстве бумаги и картона с машинным способом мелования. Получающееся при этом бумажное полотно после резки пригодно для высококачественной печати.

ПРОИЗВОДСТВО БУМАЖНОЙ МАССЫ

Сырьем для бумажной массы служат древесина и другие богатые целлюлозой материалы. Нередко предприятия по производству целлюлозы и бумаги составляют одно целое. Перерабатывающие цеха или заводы превращают бумажную массу в бумагу и картон, из которых изготавливаются такие предметы, как конверты, вощеная бумага, упаковка для пищевых продуктов, наклейки, коробки и многое другое.

Источники сырья для получения бумажной массы.

Бумага и картон могут изготавливаться из любого богатого целлюлозой материала. Все шире используется макулатура; предварительно из нее удаляются типографская краска и другие примеси. Затем ее обычно смешивают со свежей целлюлозой, чтобы придать дополнительную прочность на случай использования для изготовления более высоких сортов бумаги, например книжной; без обесцвечивания макулатуру используют главным образом при производстве картона для коробок и другой тары. В некоторой степени используются также отходы тряпья, что позволяет получить высокосортную писчую бумагу, бумагу для облигаций и денежных знаков, пигментную бумагу и другие специальные ее виды. Грубый картон делается из соломенной целлюлозы. В специальных изделиях могут быть применены асбест и натуральные и синтетические волокна, такие, как лен, пенька, искусственный шелк, найлон и стекло.

Древесная масса.

Древесина является предпочтительным материалом для изготовления бумажной массы; она содержит примерно 90% волокнистого материала, используемого в производстве бумаги. В зависимости от региона и возможностей предприятия на целлюлозно-бумажный завод могут завозиться или сплавляться балансы, имеющие длину от высоты дерева до заготовок размером 1,2 м. Горбыли и отходы лесопиления тоже годятся для получения целлюлозы; при этом на лесопильном или целлюлозно-бумажном заводе их предварительно превращают в щепу.

Процессы получения бумажной массы из древесины.

Поскольку бумага может быть сделана почти из любого волокнистого материала, существует много разнообразных методов получения бумажной массы, которые различаются в соответствии с требованиями к конечному продукту. Известны, однако, три основных процесса превращения древесины в бумажную массу: механический, химический и полухимический. Бревна, поступающие на завод в неочищенном виде, должны быть очищены от коры (окорены). Затем заготовка пропускается через рубильную машину, которая разрубает ее на куски размером 6–7 см (щепу), чтобы подготовить древесину к химической обработке (это не обязательно для получения бумажной массы механическим способом).

Механический процесс.

В механическом процессе очищенные от коры бревна измельчают. При этом не происходит никакого химического изменения, и полученная древесная масса содержит все компоненты исходной древесины. Она отбеливается перекисями, но остается при этом нестабильной и со временем портится. Поскольку операция измельчения не идеально разделяет волокна, приводя к комкованию, бумага из массы, полученной механическим способом, оказывается относительно слабой. Поэтому такая древесная масса используется вместе с бумажной массой, полученной посредством химических процессов. Применение механически изготовленной массы ограничено такими продуктами из бумаги и картона, как газетная бумага и макулатурный картон, где высокие качества и прочность несущественны.

Сульфитный процесс.

Приготовление бумажной массы путем проведения сульфитного процесса требует обработки щепы в варочной жидкости, содержащей ионы бисульфита (HSO32–) в комбинации с кальцием и (или) магнием, аммиаком или натрием. Комбинация кальций-магний применяется по преимуществу на целлюлозных заводах. Среди лесоматериалов предпочтение отдается ели и западному гемлоку. Получаемая древесная масса легко отбеливается и устойчива к механическому истиранию. Неотбеленная масса используется для картона, из которого изготавливают упаковку, в смеси с механически получаемой массой – для газетной бумаги, а отбеленная – для всех сортов белой бумаги, например для книг, облигаций, бумажных салфеток и высококачественной оберточной бумаги.

В качестве реагента для производства бумажной массы можно использовать нейтральный сульфит натрия. Он дает бумажную массу, сходную с той, что получается при кислотно-сульфитном процессе. Однако из-за дороговизны и сложности утилизации его применение в производстве высококачественной бумажной массы химическим способом было незначительным. Более широко он используется при получении массы полухимическим способом, которая идет на изготовление гофрированного картона.

Содовый процесс.

Этот процесс представляет собой один из видов щелочных процессов. Щепа варится в растворе каустической соды, или едкого натра (NaOH). Содовая бумажная масса изготавливается главным образом из твердых пород дерева, таких, как осина, эвкалипт и тополь. Она используется по преимуществу в смеси с сульфитной массой для изготовления печатных сортов бумаги.

Сульфатный процесс.

Этот процесс также относится к щелочным. В варочную жидкость, представляющую собой раствор каустика, добавляют серу, которая ускоряет процесс изготовления массы, позволяет уменьшить рабочее давление и расход тепла и действует эффективно на все виды древесины. Сульфатный процесс применяется там, где нужна прочность продукта, например для изготовления высококачественной оберточной бумаги и картона. Среди используемых в этом процессе пород дерева доминирует сосна, имеющая длинные сильные волокна. Хотя сульфатная древесная масса отбеливается труднее, чем сульфитная, получающийся белый продукт может отличаться высоким качеством.

Полухимический процесс.

Этот процесс представляет собой комбинацию химического и механического процессов обработки. Древесина нагревается с небольшим количеством химикатов настолько, чтобы связи между волокнами ослабли. Одной из разновидностей этого процесса является холодный содовый процесс, при котором щепа подвергается слабой обработке раствором едкого натра при атмосферных давлении и температуре. После этого щепа, сохраняющая свои свойства при такой обработке, подается на истирающее устройство, которое разделяет волокна. Степень «чистоты» бумажной массы зависит от глубины химической обработки. В зависимости от используемых химикатов этот процесс подходит к любым породам дерева; химические требования здесь ниже, чем при химическом процессе, а выход – вес массы на корд древесины – выше. Поскольку клубочки волокон удаляются не полностью, качество получаемой таким способом бумажной массы при увеличении выхода снижается до качества массы, получаемой в механическом процессе.

Подготовка бумажной массы.

Процесс отбеливания не зависит от процесса получения бумажной массы. Однако существуют его разновидности, определяемые породой дерева, применяемыми химикатами и конечным продуктом. Хлор в той или другой форме является основным отбеливающим реагентом. Перекиси и бисульфиты используются для осветления при механическом получении бумажной массы. До и после отбеливания эта масса просеивается и промывается в разной последовательности до тех пор, пока не будет состоять полностью из отдельных волокон, свободных от следов химикатов. После этого полученная масса, особенно если она содержит продукты, полученные из тряпья и сульфитной бумажной массы, должна быть дополнительно расплющена. С этой целью волокна пропускаются между неподвижными ножами и ножами, смонтированными на вращающемся валу. При этом происходит трепание волокон, и их поверхностные характеристики изменяются, что позволяет получить более прочную бумагу. Далее добавляются красители, минеральные пигменты и органические материалы (клеи), которые придают влагопрочность, водонепроницаемость и облегчают адгезию типографской краски. Когда расплющивание не требуется, эти добавки могут быть введены в бумажную массу при ее подаче на бумагоделательную машину. См. также БУМАГА И ПРОЧИЕ ПИСЧИЕ МАТЕРИАЛЫ.

www.krugosvet.ru

Получение целлюлозы в промышленности — GlobeCore.ru

В этой статье мы рассмотрим, как осуществляется получение целлюлозы. Целлюлоза – материал природного происхождения, который образуется в зернах листьев растений в результате реакции фотосинтеза. В чистом виде – это нерастворимый в воде порошок белого цвета. В природе целлюлозу можно увидеть в виде тополиного пуха или цветов хлопка. Такую массу используют для изготовления полимерных и лакокрасочных материалов.

Много целлюлозы находится в стволах деревьев (в сухом виде древесина содержит до 40% этого вещества), что позволяет использовать их в качестве производственного материала для бумаги.

Применение целлюлозы

Продукты реакции природного полимера с органическими и неорганическими кислотами широко используются в химической промышленности. Особенно распространены ацетат, тринитрат и динитрат целлюлозы. Первый возникает в результате реакции с уксусной кислотой и применяется в изготовлении синтетических волокон.

Тринитрат целлюлозы – продукт реагирования с концентрированной серной и азотной кислотами. Его применяют в изготовлении бездымного пороха. С помощью динитрата получают некоторые виды пластмасс, а также органическое стекло.

Основные отрасли применения целлюлозных материалов:

- медицина – средства гигиены, вата, бинты, присыпки, лекарства;

- бытовые – биоразлагательные полимерные материалы, бумага, экологически чистые упаковочные материалы, косметические средства, экологические добавки к продуктам питания;

- нефтяная сфера – добавки бурильных растворов, добавки для повышения нефтеотдачи;

- дорожное строительство – средство для повышения качества дорожного покрытия;

- специального назначения – каски и бронежилеты, прозрачные и гибкие экраны мониторов.

Получение целлюлозы при производстве бумаги

Одно из самых распространенных применений целлюлозы – это производство бумажной продукции. Процесс получения целлюлозы осуществляется методом механической переработки лесоматериалов с дальнейшим использованием продуктов переработки – опилок. Измельченную древесину около 12 часов кипятят в растворе содержащем гидросульфат натрия и сернистый газ. При этом давление в камере поддерживается на отметке 0,5 МПа. Чистая целлюлоза в процессе прохождения реакции выпадает в осадок. Кроме этого в емкости образуются вещества – гемицеллюлоза и лигнин. От реакции последнего с сернистым газом появляются этиловый спирт, ванилин, пищевые дрожжи и различные дубильные вещества.

Следующим этапом изготовления целлюлозы является помещение измельченного осадка в воду. Там образуется воздушная волокнистая масса, которая впоследствии преобразуется в бумагу. Чтобы связать волокна целлюлозы между собой, к массе добавляют дополнительные компоненты, такие как глина, мел, оксиды титана и бария, тальк и т.д. Для окончательного “склеивания” сырья используют клей на основе резинатов. Готовая смесь распределяется по движущейся сетке для сушки и отжима. Завершающим этапом является прессование бумаги между валами для придания ей гладкости и характерного блеска.

Оборудование для измельчения целлюлозы

В производстве любого продукта или материала, в состав которого входит целлюлоза, необходимым этапом является измельчение природного полимера. Как измельчитель используют оборудование разной модификации. Часто для получения целлюлозы применяют дисковые мельницы. Это агрегат, в котором дробильным элементом выступает алюминиевый диск. Исходный материал с частицами до 0,4 мм в таких установках можно измельчить до 1-10 мкм и произвести 0,4 кг продукта за час работы.

Также для тонкого измельчения мягких и волокнистых веществ используют вальцовые мельницы. Они одинаково эффективны как при сухом, так и при мокром помоле. В принцип работы данного оборудования заложено использование механизмов трения (валков) для измельчения частиц до значений меньше 10 мкм.

В последние годы эффективными при измельчении целлюлозы считаются аппараты вихревого слоя. Рассмотрим как они работают и в чем заключаются основные преимуществ данного метода.

Получение целлюлозы под воздействием электромагнитного поля и ферромагнитных элементов

Принцип действия аппаратов вихревого слоя заключается в том, что приведенные в действие электромагнитным полем ферромагнитные частицы хаотически двигаются внутри недвижимой камеры. Целлюлоза, как и другие волокнистые материалы, измельчается под импульсным воздействием частиц на обрабатываемую среду. Скорость размола материала в вихревой мельнице для измельчения целлюлозы преимущественно зависит от факторов, которые определяют частоту и силу воздействия активных элементов. Величина контактной силы и частоты импульсного воздействия активных элементов на волокна сырья соразмерна с концентрацией массы.

Аппарат вихревого слоя типа АВС-100 производства компании GlobeCore

Аппараты вихревого слоя используются для получения целлюлозы при производстве бумаги. Благодаря интенсивной обработке бумажной массы слоем ферромагнитных частиц, наполнитель равномерно распределяется между волокнами природного полимера. Бумага, изготовленная таким способом, обладает высокими физико-химическими свойствами и равномерным просветом. Также магнитная обработка уменьшает в бумажной массе количество небеленой сульфатной целлюлозы на 4-6 %.

Измельчение материалов с применением слоя ферромагнитных частиц хорошо подходит для размола коротковолокнистых целлюлоз, размола массы из макулатуры, для активации наполнителей и их введения в бумажную массу.

Установка типа АВС-150 от компании GlobeCore для получения целлюлозы и продуктов ее реагирования

Компания GlobeCore производит электромагнитные мельницы АВС-150, которые измельчают и смешивают материалы, а также применяются в приготовлении суспензии и эмульсии дисперсных систем. Также они эффективны для очистки сточных вод от формальдегидов, фенолов и разнообразных смол.

Получение целлюлозы с использованием АВС-150 является эффективным, малозатратным, удобным (так как установка мобильна) и легкоуправляемым (работает в автоматическом режиме).

Также предприятие изготавливает лабораторные варианты установок, чтобы на них можно было смешивать и производить новые материалы.

globecore.ru