Булат

Булат – один из наиболее таинственных видов оружейной стали в истории человечества. Уже на протяжении 1000 лет лучшим и наиболее острым и качественным холодным оружием считаются клинки из булата. Булатная сталь – это композит, абсолютно неоднородная по своему составу сталь, которая благодаря своей неоднородности объединила в себе лучшие характеристики компонентов. Устойчивость булата к коррозии объясняется его чистотой от примесей и плотностью металла, а в отдельных сортах, еще и легированием.

Родиной булата считается провинция Пенджаб в Индии, у подножия Гималаев, где местные кузнецы впервые изготовили красивое и очень острое оружие, способное на лету разрубить шелковую ткань. В зависимости от места производства булатной стали технологии его немного отличались, поэтому в настоящее время булатом считают различные сорта узорчатой высокоуглеродистой стали, выплавленной по определенной схожей технологии, определяющей ее превосходные качества.

В частности, для создания одного из сортов булата, в тигель загружаются куски различного металла, чугун, руда, иногда другие компоненты (отличающиеся друг от друга температурой плавления), например уголь. Тигель плотно закрывается и обмазывается глиной в несколько слоев и ставится в печь, где подвергается высокому температурному воздействию. При остывании слитки булата теряют температуру медленно, что приводит к образованию грубой кристаллической структуры, и определяющей высочайшее качество такой стали. У слитка булата после остывания удаляется верхний слой грязного пористого металла и оставшийся слиток расковывается. Образовавшаяся заготовка сочетает в себе чередующиеся участки очень твердой, но хрупкой стали и мягкий и вязкий металл – что и обуславливает своеобразный волнистый рисунок клинка. В итоге булатная сталь обладает одновременно и твердостью и прочностью, упругостью и вязкостью, устойчива к перегибам и переломам, а булатные клинки отлично держат заточку.

Секрет булатной стали охранялся долгие поколения, но в итоге, в XIV веке это искусство в своем первоначальном виде было утеряно. Металлурги и кузнецы в своих экспериментах вплоть до XIX века стремились возродить производство булатной стали, ив конце гонцов это удалось выпускнику Горного кадетского корпуса Павлу Аносову. В то время лучшей считалась сталь английского производства, но клинки из булата, сделанного Аносовым, в легкую разрубали британские. Мистика, но после смерти ученого секрет производства булата был повторно утерян, и уже только в наши дни удалось окончательно воссоздать технологию производства булатной стали.

Современная булатная сталь бывает разных сортов, названных как правило, по названию местности, где ее произвели, а внешне отличается своим узором. Клинки с прямолинейным мелким полосатым узором и серым или бурым грунтом – это сирийские булаты шам и наурис, или элиф Стамбул. Такой булат относится к низшим сортам, как и египетские булатные стали баяз и бейад Стамбул, хотя узор у них может быть и струйчатым. Булаты среднего качества со средним и крупным волнистым узором линиями на буром или черном грунте – это сари, гинди, кум-гинди производства Индии, иранский бедр. Неплохими сортами булата считаются иранские стали хоросан и табан с крупными волнами на темном фоне с отливом, а лучшим современным булатом могут считаться «черные» стали кара-табан и кара-хоросан с очень сложным узором в виде узких лент и волокон некруглого сечения на темном грунте с золотистым отливом.

Рецептов старинных булатов не сохранилось, поэтому даже булат Аносова повторить не удалось, но современные булатные стали приближаются по своим характеристикам к древним клинкам, и уже иногда даже их превосходят.

www.holodnoe-oruzhie.ru

Значение имени Булат (Буля) — характер и судьба, что означает имя

Характер имени Булат

Характер имени Булат таков, что наделяет обладателя этого имени уникальной натурой. Сдержанный, уверенный в себе, решительный и планомерный, красноречивый и ответственный, спокойный и самовлюбленный – все эти черты присущи носителям имени Булат, и все вместе они создают сложный и непокорливый характер. Более того, характер мальчишки с именем Булат таков, что может стать причиной множества конфликтов. Но причины таятся в таких аспектах его натуры как агрессия, ненависть к критике и поучениям, непринятие чужих точек зрения. А еще характер этого имени может одарить и кучей других характеристик, но все они будут проявляться постепенно, по ходу взросления, и в зависимости от кучи дополнительных параметров.

Так, по главной версии, интенсивность и сила качеств, которыми должен обладать Булат, зависят от воздействия дополнительных факторов, таких как родительское воспитание, влияние покровительствующей стихии наименования, и воздействие значимости планеты-покровителя…

Раннее детство

Раннее детство мальчика, над которым покровительствует значение имени Булат, переполнено недопониманием со стороны родителей и сверстников, но это не признак проблемы. Напротив, это признак уникальности носителя этого имени. Энергетика одаряет мальчика с именем Булат непростым характером – он не по годам серьезен и ответственен, все время ищет себе дела, не любит проказничать и вечно старается вести себя так, как ведут взрослые. Это подражатель, мальчишка, сильно впитывающий все происходящее вокруг, и в этом его главная беда. А самое плохое заключается в том, что он не может определить, где плохой пример поведения, а где хороший. Матери и отцу стоит уделить этому аспекту особое внимание, дабы не упустить момент, когда Булат совершит ошибку и научится тому, чему не следовало бы учиться.

Подросток

Подросток, получивший имя Булат, это уже другой человек. Значение этого имени может одарить его отличной фантазией, мечтательностью, ярким воображением, дружелюбием и спокойствием, целеустремленностью и трудолюбием. Этот парень во всем достигает успехов, никогда не сдается, не пасует при виде преград, и по своей сути, он пример для подражания.

Единственный его минус заключается в том, что он никогда и никому не уступает. Спорить с ним бесполезно. Булат до последнего будет отстаивать свою позицию в любом споре, даже если и понимает в конечном итоге, что изначально неправ.

Одарен, ответственен, обязателен, трудолюбив, исполнителен – вот те самые качества, благодаря которым Булат достигает отличных результатов в учебе. Преподаватели таким довольны, но вот со сверстниками могут возникать проблемы. И вообще, одноклассники могут воспринять его ответственность и исполнительность, как желание «подлизаться», «подмазаться», а это как ни крути, никогда и никем не воспримется хорошо.

Зато значение способно одарить этого мальчика завидной уверенностью в себе и самодостаточностью, что несомненно скажется на всем, и на успехах в учебе, и на становлении как таковой его личности. Булат подросток, это неординарная и сложная личность, но имеющая неимоверные шансы на успех…

Взрослый мужчина

Взрослый мужчина, которому в детстве родители решили выбрать мужское имя Булат, это сдержанный, но настырный, мужественный, принципиальный, немного агрессивный, настойчивый, трудолюбивый, внимательный, справедливый и добродушный человек, отлично вписывающийся в любые компании и так же отлично находящий общий язык с людьми всех типажей.

С таким можно общаться, дружить, строить совместные планы, вести бизнес-дела, но критиковать его и задевать достоинство не рекомендуется, ибо его реакция на такие «выпады» может быть крайне агрессивной. Значение может одарить его отличными физическими и умственными данными, но вот проявить их на деле, в чем-то важном и полезном, он не сможет, по крайней мере, без толчка. Так уж получилось, что это имя одаряет слишком сильной планомерностью, что в итоге приводит к задержке в принятии решения и боязни совершения ошибок. А вообще, ему нужен человек под боком, способный подтолкнуть его к быстрым действиям.

Зато энергетика этого имени одаряет мужчину, названного именем Булат, еще и самолюбием, выражающимся во внешнем виде. Он тщательно следит за собой и старается выглядеть так, чтобы привлекать к себе внимание окружающих людей.

Взаимодействие характера Булат с временами года

Весна – мальчика, родившегося под покровительством весеннего времени года, и названного именем Булат, фактор натуры может наградить кучей полезных качеств. Среди их огромного списка жизнерадостность, доброжелательность, трудолюбие, настойчивость, открытость, красноречивость и дружелюбие. Такой всегда и везде надет себе друзей, и никогда не окажется в одиночестве.

Лето – летний Булат, это и вовсе уникальная личность по всем без исключения параметрам. Работящий, целеустремленный, терпеливый, общительный, спокойный, уравновешенный, юмористичный и оптимистичный, у него отличный характер – такой всегда достигнет своей цели, никогда не остановится и не бросит затею, обязательно доведет начатое дело до конца. Успешный человек, но требующий внимания и заботы.

Осень – родившийся в период властвования трех осенних месяцев Булат, это человек со сложным характером, лидер по натуре, способный стать душой любой компании, но не готовый уступать в спорах. Твердая и непоколебимая личность, мужчина с большой буквы, обязательный, исполнительный, веселый, заводной, да еще и джентльмен. Правда, совместимость у такого далеко не со всеми типажами женщин.

Зима – а зимний Булат по своей сути слишком двуличный. С одной стороны, это добряк и весельчак, легко идущий на контакт и справляющийся со всеми проблемами без чьей-либо помощи. С другой, это отличный слушатель и товарищ, но слишком корыстный человек, в любой момент готовый предать ради собственной выгоды даже самого близкого товарища. С таким нужно быть осторожнее, у него крайне сложный характер.

Судьба имени Булат

Судьба имени – один из самых загадочных и неизведанных факторов, представляющий собою скорее теорию, но никак не подтвержденные на деле факты. Тем не менее, специалистам все же удалось выяснить несколько интересных моментов. Так, ими было выяснено, что судьба имени Булат в отношениях с женщинами, в любви и браке настолько сложна и непредсказуема, что предугадать ее можно только в случае отдельного изучения каждого владельца сей именной вариации.

Зато есть и другой известный специалистам момент – он свидетельствует о том, что судьба награждает такого мужчину довольно сложной сущностью. Всякий Булат является любителем бурных и скоротечных романов, бабником по своей сути, эдаким «Дон Жуаном», обожающим завоевывать девичьи сердца, и потом разбивать их в клочья ради собственного морального удовлетворения. Более того, судьба проведет этого представителя сильной половины человечества через кучу расставаний, и далеко не все их них будут проходить по его же сценарию.

Но есть и иной момент – он свидетельствует о том, что судьба в итоге должна привести такого к становлению настоящим мужчиной, желающим семьи и потомства. Но в то же время, судьба не даст ему сразу построить семью, даже несмотря на готовность стать хорошим отцом и мужем, которую проявит булат.

Любовь и брак

Мужчина по имени Булат отличается хорошим чувством юмора, яркой внешностью и искренней щедростью. Он умеет красиво и галантно ухаживать за девушками, завоевывая одно женское сердце за другим. Молодая кровь бушует, а сердце часто меняет объект влюбленности, но с возрастом это проходит.

В более зрелом возрасте Булат наконец расстается со своей холостяцкой жизнью и создает семью. Свою супругу он будет любить, ценить и хранить ей верность. В жены, кстати, он скорее всего возьмет довольно властную девушку с твердым и волевым характером.

Очень часто мужчины по имени Булат собственноручно отдают место главы семьи своим женам, поскольку для них это не принципиально. Они становятся спокойными и любящими мужьями. Очень ценят домашний уют. При этом, для них очень важно и регулярное общение, и простые встречи с друзьями без жен.

Совместимость c женскими именамиПо результатам исследований, специалисты пришили к выводу, что наилучшей является совместимость у имени Булат с женщинами, именованными такими вариациями как Наталья, Кристина, Марина, Мария и Карина. Тут возможны крепкие и серьезные отношения, как раз такие, какие и должны быть началом долгой совместной жизни.

С Дарьей, Ангелиной, Анжеликой, и Ксенией, по мнению исследователей, совместимости чуть меньше, но тем не менее, роман с одной из таких дам тоже может привести к любви и довольно неплохим любовным взаимоотношениям. Единственная помеха может выступить в роли ревности и неверности.

Ну а с Нонной, Пелагеей, Светланой и Надеждой и вовсе полная несовместимость, строить любовь тут не рекомендуется. Хотя опять же, все это лишь теория, в то время как на практике все может быть иначе.

— Выбрать имя -АврораАгатаАгнессаАгнияАдаАделаидаАкулинаАлевтинаАлександраАленаАлинаАлисаАллаАлсуАльбинаАльфияАмалияАнастасияАнгелинаАнжелаАнжеликаАннаАнтонинаАнфисаАриаднаАринаБеллаБоженаБрониславаВалентинаВалерияВандаВарвараВасилисаВенераВераВероникаВикторияВиолеттаВитаВладиславаГалинаГеллаГенриеттаГертрудаГлафираГлорияГретаГульмираДанаДаринаДарьяДианаДинаДинараДоминикаДораЕваЕвгенияЕвдокияЕкатеринаЕленаЕлизаветаЕсенияЕфросиньяЖаннаЗинаидаЗлатаЗорянаЗояИветтаИзольдаИлгаИлонаИнгаИнессаИннаИраидаИринаИяКалерияКамиллаКапитолинаКаринаКаролинаКираКлавдияКлараКристинаКсенияЛадаЛарисаЛесяЛидияЛикаЛилияЛинаЛолитаЛуизаЛюбовьЛюдмилаМайяМаргаритаМарианнаМаринаМарияМартаМарфаМеланияМиланаМиленаМирославаМирраНадеждаНатальяНеллиНикаНинаНинельНоннаНораОксанаОлесяОльгаПолинаПрасковьяРадаРаисаРаянаРегинаРенатаРиммаРитаРозаРоксанаСарраСветланаСерафимаСнежанаСофияСофьяСтеллаСтефанияТаисияТамараТамилаТатьянаУльянаФаинаФридаЭдитаЭлеонораЭлинаЭльвираЭльзаЭмилияЭммаЭрикаЮлианаЮлияЯнаЯнинаУзнатьЧто касается взаимоотношений мальчика, названного таким именем как Булат, с представительницами противоположного пола, так тут все очень и очень сложно. Этот мальчишка пользуется популярностью у дам, обычно, а во взрослой жизни и вовсе становится образцовым любовником, но вот к серьезным отношениям он не имеет тяги. Это любитель романтики и непостоянства, бурных романов и частых смен партнеров, таков он по своей сути.

А еще это любитель внимания – его партнерша должна уделять ему внимания больше, чем уделяет самой себе…

Число имени Булат

Число имени Булат по нумерологии – 3. Главные отличительные черты «троек» — это бурная фантазия, чуткая интуиция и творческий потенциал. Среди Булатов очень много людей творческих профессий: актеров, певцов, художников, танцоров.

Подопечные числа 3 очень общительны и дружелюбны, они любят веселиться, развлекаться и отдыхать. Также они достаточно эмоциональны и импульсивны. Кроме того, у них имеется страсть к красивым вещам и к постоянному совершенствованию внешности. Незаурядный интеллект, дар предвидения, блестящий ум и отличные аналитические способности помогают им достичь высоких результатов на работе.

Мужчинам по имени Булат, как и всем «тройкам», нужно более реально смотреть на жизнь, доводить начатые дела до логического конца, не распыляться на мечты и не лениться. Излишнюю болтливость, эгоизм и расточительство также стоит попытаться одолеть.

Формула вычисления числа имени Булат: Б (2) + У (3) + Л (4) + А (1) + Т (2) = 12 = 1 + 2 = 3

Известные людиБулат Гафаров (композитор, музыкант-мультиинструменталист)

Булат (Болат) Жумадилов (казахстанский боксер)

Булат (Болат) Сыздыков (казахстанский гитарист, композитор)

Булат Шавалеев (российский хоккеист)

Булат Янтимиров (Герой Советского Союза)

Булат Мансуров (режиссёр, сценарист)

Булат Жубанов (химик)

Булат Окуджава (русский поэт)

Булат Баекенов (министр Республики Казахстан)

Булат Газданов (советский осетинский и российский дирижёр)

Булат Минжилкиев (киргизский оперный певец)

namedb.ru

Значение слова Булат в 10 словарях (Даль, Ожегов, Ефремова и др.)

Поделиться:м. азиатская узорочная сталь; красный или травчатый уклад; дамаск. Красное, витое, узорочное железо, не булат, не сталь, а мягкое железо, на лучшие ружейные стволы. | В сказках, это прозвище богатырей; | на юге России, ловчий, который бьет волка с лошади кистенем или кулаком; завязав в долгий рукав чугунную картечину. Булат режет и железо, и кисель. На булате ни написать, ни стереть. Шелк не рвется, булат не гнется, красное золото не ржавеет. Булатовый, к булату относящийся. Булатный, из него сделанный. Булатка ж. булатная сабля. Булатчик м. булатный мастер, делающий булат. Булатить сталь, превращать в булат, в узорочный уклад. У нас булатят сталь в Златоусте.

БУЛАТ, -а, м. 1. Старинная, твердая и упругая, с узорчатой поверхностью сталь для клинков. 2. Стальной клинок, меч (стар.). || прил. булатный, -ая, -ое.

Ударение: була́т м.

- Старинная особо прочная сталь, употреблявшаяся обычно для изготовления холодного оружия.

- устар. Меч, клинок, кинжал и т.п. из такой стали.

була́т

«сорт стали, стальной клинок», укр. була́т, прилаг. русск. була́тный, начиная с Задонщины (Афан. Никит. 15). Заимств. из сев.-тюрк. bulat, кыпч. bolat, азерб. polat, алт., тел., леб. polot. Источником является перс. pūlād «сталь»; см. Mi. EW 24; TEl. 2, 144; Бернекер 1, 100; Преобр. 1, 52.

БУЛА́Т, булата, ·муж. (·перс. pulad). Старинная узорчатая азиатская сталь для клинков (·ист. ).

| перен. Стальной клинок, меч (·поэт. ·устар. ). «Тяжкий млат, дробя стекло, кует булат.» Пушкин.

булатный меч, харалуг, меч-кладенец, клинок

(булатная сталь) (от перс. пулад — сталь), литая углеродистая сталь со своеобразной структурой и узорчатой поверхностью, обладающая высокой твердостью и упругостью. Из булата изготовляли холодное оружие исключительной стойкости и остроты. Упоминается еще Аристотелем. Секрет изготовления булата, утерянный в средние века, раскрыл в 19 в. П. П. Аносов.

имя, клинок, меч, оружие, сплав, сталь, харалуг

була́т,

була́ты,

була́та,

була́тов,

була́ту,

була́там,

була́т,

була́ты,

була́том,

була́тами,

була́те,

була́тах

glosum.ru

Изготовление булата

Много веков существовала тайна булата. Лишь в 1841 году русский ученый и металлург П.П. Аносов предложил способы изготовления булата.

Исследуя под микроскопом структуру булатных клинков, ученые обнаружили, что они состоят из двух составляющих: мягкой (низкоуглеродистой) и твердой (высокоуглеродистой) стали.

Влияние углерода на свойства стали

Известно, что сталь — это сплав железа с углеродом. Содержание углерода в стали может доходить до 2% . Если больше — это уже чугун. Свойства стали сильно зависят от концентрации углерода, содержащегося в ней. Если его мало (менее 0,1—0,2 % ), то сталь получается мягкой, пластичной, вязкой, но при этом прочность и твердость ее низкие. Шпага из такой стали согнется и останется согнутой, меч из нее затупится от первого же удара.

Если углерода много (1—2% ) — сталь, пройдя соответствующую термическую обработку, станет очень прочной, твердой, упругой, но заодно приобретет и хрупкость. Шпагу из такой стали в полукруг не согнешь — сломается, остро не заточишь — лезвие выкрошится. И только когда оба сорта связаны воедино, тесно переплетены на микроуровне, гармонично дополняя друг друга, получается булатная сталь, обладающая теми свойствами, которые принесли ей заслуженную славу.

Булат — композит

Таким образом, секрет булатной стали — в ее композитной структуре. Древние мастера ничего об этом не знали, им приходилось наощупь, путем многолетних проб и ошибок подбирать компоненты для выплавки булата, проверять различные методы его обработки. В ход шли добавки из трав, цветов, различные снадобья, у каждого мастера — свои пропорции, свои методы ковки, закалки. Но секреты древних мастеров навсегда утрачены.

Неизвестно, в какой последовательности и какие зелья бросал тот или иной ремесленник в печь, сколько рабов раздували меха, с какой скоростью мчался всадник на арабском скакуне между гор с раскаленным мечом, закаливая его. Но их целью было то, чтобы создать специальную структуру материала — смесь волокнистых частиц низко и высокоуглеродистой стали, — говоря современным языком. И это стало понятным, благодаря кропотливым исследованиям известных и неизвестных ученых. Как на вершину горы можно взобраться и с юга, и с севера, и с запада, и с востока, так и булат можно изготовить разными методами. Главное — получить нужный результат.

Древние методы изготовления булата

Существовали разные метода изготовления булата, приведем описание двух, которые,предположительно, вполне могли использовать древние ремесленники.

В горн (глиняную печь) древнеегипетского или индийского металлурга загружали мелкие куски железной руды и угля, поджигали уголь и мехами подавали в горн воздух, способствовавший повышению температуры. Образующаяся при сгорании угля окись углерода восстанавливала руду до чистого железа. Восстановленные куски частично спекались между собой, образуя пористый железный брикет. Поверхность этих кусков, взаимодействуя с углеродом, насыщалась им, а сердцевина оставалась не науглероженной. Температура плавления стали понижается с увеличением содержания углерода в ней. Температура в горне была достаточно высокой, чтобы расплавить поверхностные, сильно науглероженные части бывших кусков руды, но недостаточно высокой, чтобы расплавить их сердцевину — почти чистое железо. Расплавленные участки, сплавляясь между собой, образовывали непрерывную стальную основу (матрицу), внутри которой находились включения чистого железа.

При остывании расплавленная высокоуглеродистая сталь кристаллизовалась в виде древовидных кристаллов, в ветвях которых, как шишки на елках, задерживались нерасплавленные частицы низкоуглеродистой стали. Далее следовала многократная ковка, причем совершать ее нужно было так, чтобы древовидные кристаллы не разрушались, а только сминались. При этом частицы мягкой стали вытягивались, приобретали волокнистую форму, переплетались с кристаллами высокоуглеродистой стали, формируя характерный для булата волнистый узор. Из откованных полос изготовляли клинки, мечи, кинжалы, наконечники копий, латы и другие столь необходимые древнему воину вещи.

Далее следовала закалка — нагрев стали до определенной температуры и резкое охлаждение. При этом высокоуглеродистая сталь становилась прочной и твердой, низкоуглеродистая оставалась вязкой и мягкой, а композит из этих сталей приобретал свойства булата.

Технология изготовления самурайских мечей

Технология изготовления самурайских мечей (катана) имела свою специфику. Для них использовали руды, содержащие кроме железа ряд легирующих элементов — никель, молибден и другие. Свойства стали ухудшаются из-за присутствия серы и фосфора — вредных примесей, которые неравномерно распределяются по объему слитка. Чтобы избавиться от них, железо, полученное после восстановления руды в горне, проковывали в листы или прутья и закапывали в землю в болотистой местности. Там оно лежало несколько лет, его периодически откапывали и контролировали внешний вид.

Те места, где было повышенное содержание вредных примесей, в первую очередь разъедались водой, содержащей кислоты и соли. Участки, обогащенные никелем, молибденом и другими полезными добавками, оставались целыми. В результате лист железа приобретал вид дырчатого голландского сыра. Такой ноздреватый металл науглероживался, при этом на его поверхности и вблизи дырок образовывалась высокоуглеродистая сталь, а внутри оставалось чистое железо. Этот «кусок сыра» складывался вдвое и подвергался горячей ковке до полного схватывания между собой перегнутых частей. Затем полученный лист снова складывался вдвое и проковывался. Этот процесс повторялся многократно, при этом образовывался монолитный металл, состоящий из нескольких тысяч или даже десятков тысяч тончайших прослоек твердой и мягкой стали, чередующихся между собой.

Из таких поковок и делали японские кузнецы знаменитые самурайские мечи и ножи.

Таким образом были разгадали принципы изготовления булата.

И если подходить к вопросу по-научному, то можно сказать, что принципиальных секретов в технологии производства булата нет. Ясно, из чего его делали, как ковали и закаливали, как шлифовали и полировали. Но булатный клинок, сабля, меч — это не только продукт определенной технологии. Это еще и произведение искусства.

В каждый старинный клинок, кроме умения мастера, вложено искусство и вдохновение. А это вещи неповторимые. Каждый древний клинок делался не часами, а годами. И доводил его мастер до зеркального блеска нередко пальцами своей руки, день за днем, месяц за месяцем. И появлялся от этого блеска в металле таинственный холодок, проникающий в душу прикасающегося к клинку человека, возникало ощущение непостижимого, как всегда при соприкосновении с настоящим произведением искусства.

Секреты этого искусства еще не разгаданы. Но у настоящего искусства должна быть тайна. И может, не стоит разгадывать древнюю тайну изготовления булата, чтобы не исчезло само искусство.

Загрузка…libtime.ru

Булаты и булатные композиты. Методы получения и свойства.

В первых трех частях мы вкратце рассмотрели структуру исторических и современных булатов, настало время рассмотреть основные процессы в технологической цепочке получения булатов и их влияние на структуру и свойства.Если идти с самого начала, то создание булата (изделия из него) можно разбить на несколько основных этапов.

1. Создание композиции (состав шихты, состав исходной стали и т.д.). Именно здесь в заметной степени определяется состав будущего булата.

2. Плавка. Тут много параметров, которые оказывают влияние на состав, структуру и свойства.

3. Горячая деформация. Один из важнейших этапов.

4. Термообработка – формирует свойства в готовом изделии.

5. Слесарка, доводка, травление – путь от заготовки к конечному изделию.

Все эти процессы влияют на структуру (а, значит, и узор) и свойства булата. Так что же первично?

Среди современных мастеров, работающих с булатом, основными являются 3 точки зрения:

1. Булат – это состав.

2. Булат – это тигельная плавка по специальным режимам.

3. Булат – это ковка, формирующая упорядоченную слоистую структуру.

Так кто же прав? На мой взгляд, все правы и неправы одновременно. Начнем с конца. Лично я считаю, что именно горячая деформация (ковка) создает структуру булата. При этом специальными приемами ковки карбидная неоднородность структуризуется и в конечном счете определяет узор и многие свойства булата.

То есть, ковка булата – это процесс “управления” карбидной неоднородностью. Но для того, что бы чем то управлять, наверное это самое “что то” должно хотя бы присутствовать в структуре материала. А тут то и самое время вспомнить, что карбидная неоднородность зависит от структуры стали (она должна быть заэвтектоидной или ледебуритной), и изначально эта самая неоднородность должна быть достаточно сильно выражена. А мы уже говорили о том, что наибольшая исходная (в слитке) неоднородность получается при промежуточных скоростях охлаждения. А это уже один из параметров плавки.

Попробуем, для примера, создать свой булат. И на этот раз пойдем другим путем – с самого начала.

1. Состав.

Допустим, мы плавим малолегированный булат. Как я уже говорил, сталь должна быть заэвтектоидная (ледебуритная в данном случае будет плохо коваться), с достаточно большим содержанием карбидов. Исходя из этого, содержание углерода должно быть достаточно высоким, в современных булатах этого типа, как правило, 1-1.5%. Чтобы облегчить формирование узора и обеспечить устойчивую закаливаемость в масле, сталь целесообразно легировать 1-2% хрома. Для обеспечения мелкого зерна и высокой износостойкости добавим 0,5-1% ванадия или ниобия. В итоге взяв по среднему, получим состав типа 1,25С , 1,5Cr 0,75V. Шихту можно набрать либр из чистых компонентов, либо, для простоты и доступности, используя сталь ШХ15, графит и ванадий (феррованадий). Многие булатовары в качестве источника легирующих элементов используют высоколегированные стали (например, быстрорежущие). Если плавка производится не в вакуумной печи, следует предусмотреть угар легирующих элементов, в первую очередь углерода.

2. Плавка.

Что бы осуществить плавку, нам нужно минимум 3 вещи – шихта (только что набрали), тигель и источник высокой температуры. Если плавку ведут в индукционных печах (что просто, удобно и повторяемо) то обычно используются алундовые тигли, если в печах сопротивления или пламенных печах – чаще шамотные. Если плавка ведется не в вакуумной печи, то еще одним важным компонентом плавки является шлак (флюс). Его задача – изолировать расплав от атмосферы и по возможности очистить сталь от неметаллических включений. Обычно в практике современного булатоварения используют либо силикатные шлаки (расплав стекла) либо соли (CaF2, MgF2 и т.д) Редко используются синтетические шлаки. При плавке надо учитывать тип шлака и его совместимость с материалом тигля. Наиболее часто для плавки используются пламенные печи различной конструкции на твердом, жидком или газообразном топливе. Основная задача печи – нагреть тигель с содержимым хотя бы до 1500-1550С что обеспечивает получение однофазного расплава (надо иметь ввиду, что многие легирующие компоненты, например, высокопроцентные вольфрамовые или ниобиевые лигатуры могут растворятся очень медленно и степень усвоения легирующих элементов будет небольшой, более того, все это может оказаться в нижней части слитка). Обычно температуру контролируют либо пирометром, либо более примитивно – перемешивая расплав железным прутом… Если используется современное оборудование многие проблемы решаются сами собой. Обычно булатные слитки охлаждают замедленно (порядка нескольких градусов в минуту). Это обеспечивается либо программируемым снижением температуры, либо тепловой инерцией печи.

3. Ковка.

Итак, мы получили слиток. Что с ним дальше делать. Во многих случаях его сначала подвергают гомогенизационному отжигу при высоких температурах (в нашем случае – 1100-1150С), который… уменьшает исходную неоднородность слитка. Далее сталь куют. В зависимости от слитка, используемого оборудования приемы ковки могут быть многообразными. Влияет и основной механизм образования узора. В нашем случае это в основном растворение/выделение карбидов, поэтому нам надо:

— Устранить исходную дендритную структуру (мы ведь хотим “правильный” узор).

— “Мягко”, не разрушая скоплений карбидов, сориентировать их соответствующим образом, формируя слоистую структуру.

— Обеспечить заметное число циклов растворения/выделения карбидов..

Сформировать требуемый узор, деформируя “слои” карбидов.

Для этого мы должны ковать с высокой степенью общей деформации при умеренной деформации “за вынос”, избегать приемов ковки, разрушающих скопления карбидов. Наиболее часто сначала формируют однонаправленную карбидную строчечность (как правило – вытяжкой, реже осадкой, самое смешное, что во многих образцах промышленных сталей это уже сделано), а затем формируя из них слои осадкой/вытяжкой в перпендикулярном направлении. Общее количество циклов нагрева/охлаждения должно быть не менее нескольких десятков.

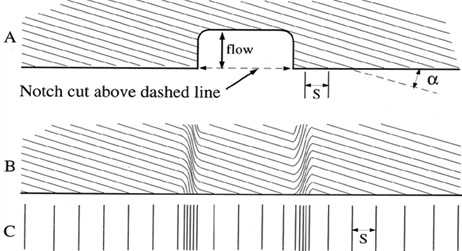

Пример схемы деформирования слитка

Для формирования узора могут быть использованы многие кузнечные методы, в общем и целом могут применятся те же приемы, что и при ковке дамасков, с учетом того, что карбидные скопления требуют более “нежного” обращения. В качестве примера можно привести схему формирования узора типа “лестница Магомета”

В идеале (для свойств), расположение карбидных строчек в разных частях изделия должно быть разным. Например, для прочности хорошо иметь на обухе и теле клинка карбидные строчки, ориентированные вдоль полосы клинка, а на РК, для лучших режущих свойств – выходящими на нее под заметным углом. В принципе, структура типа “табанов — хорасанов” обеспечивает хороший компромисс между этими требованиями и имеет высокие эстетические достоинства.

4. Термообработка.

После ковки по “булатным” режимам заготовка требует полного цикла термообработки включая нормализацию, отжиг (или заменяющее все этого термоциклирование с высоким отпуском) и закалка с соответствующим отпуском. Современные булаты как правило закаливают на мартенсит (хотя есть и сторонники “мягких” булатов, аналогичных историческим), но для короткого клинка высокая твердость является практически необходимым условием высокой стойкости РК. В нашем случае выберем t° закалки в 840С°, отпуска – 150°, результирующая твердость – порядка 63HRc.

5. Дальше из заготовки надо сделать клинок и выявит узор.

И тут главное – не испортить то, что было сделано на предыдущих этапах. На многих булатах узор достаточно заметен и после полировки, но, как правило, для лучшего контраста большинство булатов требуют травления. Обычно для этого используются растворы различных кислот или соли трехвалентного железа. Подбор травителя и само травление – в некоторой степени искусство.

В результате всех трудов должен получиться булат, обладающий высокой эстетикой и стойкостью РК на уровне порошковых сталей среднего уровня (S30V)

О легендах связанных с булатами, современными и историческими мы поговорим в следующей части.

sarmik.livejournal.com

Булат Damascene: Заметки Статьи

Кафедрой металловедения СПб ГТУ (ЛПИ) совместно с Государственным Эрмитажем проведены исследования колюще-рубящего оружия из различных кладов. В настоящей работе приводятся данные, касающиеся обоюдоострого меча из погребения в Ясинове Херсонской губернии, датируемого VII в. н. э.

Эти сведения о булатной стали полезны потому, что они дополнительно свидетельствуют о важности равномерности распада и роли распределения более прочной (карбидной) фазы в «мягкой» преимущественно ферритной матрице. Следует отметить, что вопросы железных изделий и природы булата получили достаточное освещение в отечественной и зарубежной литературе [21-31, 35-36].

Материал исследования и схема вырезки образцов. Для исследования была представлена часть клинка обоюдоострого меча, примыкавшего к рукояти. Общий вид фрагмента меча, включая место крепления рукояти, представлен на рис. 1.14. На границе «б» и «в» меч был полностью разрушен, но плотно соединяется по месту коррозионно-механического излома.

Рис.1.14Образцы для разнообразных исследований (макро- и микроструктура, макро- и микротвердость, химический анализ, рентгеноструктурный и микрорентгеноспектральный анализы, термическая обработка и т. д.) брали из участка «г» меча (см. рис. 1.14). Для предотвращения нагрева образцы разрезали электроэрозионным методом в ванне с керосином или маслом.

Макроисследования. Представленные фрагменты меча были поражены коррозией. Кроме общей коррозии были язвы различной протяженности и глубины. Однако сквозного разъедания металла меча не было выявлено. Меч был изготовлен из металла одной плавки, т. е. был монолитным, а не сваривался кузнечной сваркой из отдельных полос металла. Монолитность меча была доказана и специальным поперечным резом. При оценке поверхности невооруженным глазом, а также при макроисследовании с помощью небольшого увеличения был обнаружен продольный узор (рис. 1.15).Этот узор похож на узоры, описанные в работах [21, 23], булатных мечей различного изготовления (рис. 1.16) [21].

Рис.1.15 Макроструктура меча (микрошлиф сделан с поверхности): направленный вдоль меча узорРис.1.16

Как видно из рис. 1.15 и других макроисследований, этот узор волнообразен и направлен вдоль меча, что определяется принятой операцией ковки. Исследуемое колюще-режущее оружие является обоюдоострым мечом, по-видимому, утоняющимся в конце его.

Химический анализ. Определение углерода производили на анализаторе СS-244 фирмы ЛЕКО. Из взятой стружки выполнено пять параллельных определений (при калибровке прибора по фирменному стандартному образцу стали) и четыре параллельных определения (при калибровке прибора по стандартному образцу из чугуна Ч-1А). Были получены следующие результаты: I вариант — 1.89%; II вариант — 1,91 %. Таким образом, среднее массовое содержание углерода в исследуемом мече равнялось 1,90 %, т. е. по современной классификации это заэвтектоидная сталь с весьма высоким содержанием углерода, близкая по химическому составу к обычным чугунам.

Определение легирующих элементов производили микрорентгеноспектральным анализом на установке Camebax с полированной поверхности шлифа по одиннадцати точкам, причем на каждой сканированием растром с площади 100Х100 мкм. Чувствительность прибора (масс, доли, %): молибден-0,090; титан-0,060; алюминий-0,010; кремний — 0,010; вольфрам — 0,1; железо -0,040; хром — 0,06; никель — 0,030; медь — 0,040; марганец — 0,060.

В стали почти нет легирующих элементов. Не обнаружено содержания молибдена, вольфрама, ванадия и алюминия. Максимальное содержание титана (масс, доли, %) — 0,017; кремния — 0,051; хрома -0,028; никеля-0,036; меди-0,026; марганца — 0,060. Следовательно, исследуемый меч был изготовлен из нелегированного материала. Расплавленный металл также почти не имел раскислителей: кремния, марганца и алюминия. Определение содержания серы производили по той же методике, что и углерода. Среднее содержание ее было на уровне 0,012%. Как следует из описания, исследуемый булат является высокоуглеродистой нелегированной сталью. Учитывая большой его уков (о нем свидетельствует структурная направленность в сердцевине и особенно снаружи), он довольно гомогенизирован, т. е. нет оснований полагать, что изучаемый материал относится к чугунам. Известны булат и среднеуглеродистый, и даже малоуглеродистые [21-23]. Есть булаты и легированные, но это уже специальные — конструкционные материалы.

Рентгеноструктурный анализ. Рентгеноструктурный анализ выполняли на установке ДРОН-3 с монолитного материала. Была снята рентгенограмма в диапазоне углов 23-125° непосредственно с плоскости поперечного шлифа. Этот способ не совсем точен, но и не требовалось высокочувствительного .анализа. При рентгеноструктурном анализе обнаружены только феррит, аустенит (при явном преобладании альфа железа) и карбид железа (цементит) и следы а-Fe2Оз, Количественный рентгенофазовый анализ связан с большими трудностями, вызванными наложением всех дифракционных линий феррита на дифракционные линии цементита.

При массовом содержании углерода 1,9 % с учетом того, что углерод полностью выведен из твердых растворов в виде вторичного, эвтектоидного и третичного цементита, количество цементита должно быть в пределах 28,5%. Остальная (матрица) часть исходного металла представляет собой феррит и аустенит. Рассмотрим эти составляющие более подробно. Количество аустенита в металле исследуемого меча находится на уровне 10 -15%, причем на острой части меча его меньше. Следовательно [32 ], количество остаточного аустенита есть функция содержания углерода и его должно быть больше в исследуемом материале. Известно увеличение мартенсита в аустенитной стали типа 18-8 при холодном ее деформировании или при охлаждении в азоте. В аустенитной же стали с 12 %-ным содержанием никеля (при значительном содержании углерода) мартенсит не образуется как при холодной деформации, так и при охлаждении в область низких температур. Известна и обработка холодом, при которой часть остаточного аустенита переходит в мартенсит.

Следовательно, количество остаточного аустенита — это функция не только содержания углерода, но и легирующих элементов. От соотношения элементов-ферритизаторов и элементов-аустенизаторов зависит устойчивость аустенита, а следовательно, количество остаточного аустенита. Степень же стабильности последнего определяется и режимом термической обработки.

Таким образом, булат мог быть и чисто ферритным, ферритно-мартенситным и ферритно-аустенитным с различным содержанием аустенита. В рассматриваемом материале специалист булатного производства приемами ковки и температурой ее конца, а также скоростью охлаждения после окончания ковки мог регулировать не только его фазовый состав, но и количество остаточного аустенита. Следует полагать, что вторая основная фаза анализируемого булата — феррит содержит очень мало углерода. Последними нашими работами было показано, что кроме отпуска мартенсита (постепенное снижение твердости с ростом температуры и выдержки при ней) имеется и твердение мартенсита, т. е. на стадии предвыделения цементита FeзС происходит твердение последнего [8, 15]. Общая (макро-) твердость при этом может достигать HRCэ 69,5, т. е. соизмерима с твердостью цементита HRCЭ 70 -72 [10, 33]. Показано также [8, 15], что после твердения может начаться и разупрочнение металла. Для этого требуется при низких температурах весьма большое время. Описанное выше относится к твердению мартенсита закаленной высокоуглеродистой инструментальной стали.

Следует полагать, что в изучаемом булате матрица выделит избыточный третичный цементит, ибо для этого хватает времени (10 -21×10 в шестой степени ч). Таким образом, феррит в изучаемом мече содержит очень мало углерода, по сути дела является железом. Следовательно, изучаемый материал состоит из ферритной основы (при небольшом содержании аустенита) и карбидов FeзС. Микроисследование. Предполагалось, что узор меча зависит от формы расположения цементита. Другими словами направленность цементитных частиц, определяемая умением мастера, обусловливает их расположение и форму выделений. Анализ предшествующего материала подвел к такой гипотезе, и последующие микроисследования как бы контролируются этой идеей. Но к этой идее мы подходим подробно исследуя материал в различных сечениях и направлениях.

В центре меча видна определенная направленность темных и светлых выделений в ферритно-аустенитной матрице. Если рассматривать и острую часть меча (рис. 1.17), то при увеличении 100 наблюдается больший уков, т. е. при этом уже видно, что направленность это есть расположение карбидов FeзС. На периферии более крупные карбиды, чем в центре. При большем увеличении (рис. 1.18)

хорошо видны карбидные строки и между ними находятся более темные участки -вкрапления более мелких карбидов FeзС. Вид крупных карбидов FeзС, их строчечность представлены и на рис. 1.19.Хорошо видно, что темные выделения — это более мелкие карбиды FeзС в матрице. Следовательно, по нашему мнению, узор булата формируется формой и расположением карбидов в ферритной (ферритно-аустенитной) матрице, что подтверждается вышеупомянутыми микроснимками.

На рис. 1.20 и 1.21

представлен карбидный узор в продольном направлении (вдоль меча). В зависимости от принятого увеличения наблюдаются светлые и темные выделения цементита. В центре меча уков меньше, и поэтому карбиды FeзС имеют менее выраженную направленность. Но несмотря на величину укова, нигде не было обнаружено сетки вторичных карбидов. Уместно отметить, что нигде явно не обнаруживалось и наличие не полностью рекристаллизованных зерен.

Проведенное исследование микроструктуры с учетом ранее перечисленных данных показывает, что узор булата определяется формой и расположением карбидных выделений . При просмотре нетравленого шлифа в отраженном свете (светлое поле) наблюдали мелкие включения оксидов и редкие сульфиды, беспорядочно распределенные по всей площади шлифа.

Макро- и микротвердость. Прежде чем оценить твердость исследованного булата и его структурных составляющих, рассмотрим некоторые известные данные. Из рис. 1.22

следует, что твердость низкоуглеродистого феррита соответствует НВ 80 -100 кг/мм . Твердость аустенита при комнатной температуре (аустенитные стали типа 18-8) находится на уровне 150-180 кг/мм , твердость цементита, как уже отмечалось, равна НКСЭ 70-72 (НВ 900-950). Это указывает на резкую дифференциацию структурных составляющих.

Перлит (механическая смесь феррита и цементита) имеет твердость НВ 160-300 кг/см . Для примера взят перлит эвтектоидной стали марки У8. Исходная булатная сталь имеет твердость НВ 80 -100 кг/см (рис. 1.22). Если рассматривать макротвердость, то твердости цементита (НО8000 Н/мм , крупные включения) соответствует различная микротвердость на более мелких участках (рис. 1.23).

Это указывает, что более мелкие выделения цементита при замере микротвердости продавливаются и фиксируемая твердость при это находится на уровне 2000-6000 Н/мм2 (см, рис. 1.19). В межкарбидных пространствах микротвердость определяется захватыванием карбидов. И она находится на уровне менее 2000 Н/мм2.

Таким образом, исследуемый металл весьма анизотропен как по сечению, так и в направлении ковки. При этом анизотропность свойств сильно выражена и определяется величиной деформации. Отсутствие данных по кратковременным прочностным (Сигма в; Сигма о,2) и пластическим (б, Пси) свойствам определяется техническими причинами (ограничением заказчиком количества исследуемого материала) и не дает возможности оценить вклад в их величину рассмотренных выше факторов.

Таким образом, установлено, что узор булата определяется формой и расположением цементита, т. е. уковом и способами ковки и термической обработки, определяемыми изготовителем. Механические свойства (рубящие и колющие, упругие, пластические и т. д.) определяются как степенью расположения карбидов, их формой и ориентацией, так и состоянием матрицы (ферритная, ферритно-аустенитная и т. д.). Необходимо дальнейшее исследование по структурно-физическим аспектам булатных изделий.

Но при этом уже можно отметить следующие положения. Обнаруженная «анизотропия» в некоторой мере, является ложной, ибо все карбиды, независимо от их природы, формы и размеров (округлые, пластинчатые, крупные, мелкие, вытянутые и т. д.) находятся в «мягкой» матрице. Как ранее уже было доказано, феррит булата, независимо от содержания в нем углерода, является относительно мягкой фазой по сравнению с твердой (режущей) — цементитом.

Изготовители булатного клинка это, по-видимому, хорошо знали и всегда стремились к тому, чтобы однородно распределенные твердые частицы находились в мягкой матрице. Чередование слоев с большим и меньшим содержанием высокопрочных цементитных частиц достигалось не только кузнечной сваркой пластин различного химического состава, но и применением монолитного металла, В этом случае приемами деформации обеспечивалось требуемое в контактирующих слоях (большое и малое) содержание цементита. Это, в свою очередь, обеспечивало и булатный узор.

Таким образом, исследуемую булатную сталь (как и булатный чугун) можно отнести к материалам с относительно равномерным однородным распределением в пределах слоя выделившихся частиц цементита в мягкой матрице. Но в пределах слоев будет и анизотропия, обусловленная как требованиями работоспособности, так и необходимостью получения нужного узора. Можно отметить, что в угоду получения требуемого узора карбиды перераспределялись и как бы «вытягивались» в направлении длины меча. Это нарушало однородность в распределении карбидов и, безусловно, изменяло изотропное состояние металла меча. Но требуемая величина общей пластичности такого конгломерата как необходимой и локальной пластичности сохранялась, что обеспечивало мягкую матрицу при твердых вкрапленных частицах карбидаFeзС [34]. Считаем при этом необходимым отметить, что предотвращение преждевременного хрупкого разрушения предусматривает сохранение в материале во времени необходимого запаса пластичности, позволяющего осуществить релаксацию полей напряжений от скоплений дислокаций и других несовершенств путем передачи деформации в соседний объем, а не путем образования зародыша хрупкой трещины.

СПИСОК ЛИТЕРАТУРЫ

1. Паршин А. М. Структура, прочность и пластичность нержавеющих и жаропрочных сталей и сплавов, применяемых в судостроении,- Л.: Судостроение, 1972,-288 с.

2. Станюкович А. В. Хрупкость и пластичность жаропрочных материалов.- М,: Металлургия, 1967— 199с.

3. Масленков С. Б. Легирование и термическая обработка жаропрочных сплавов.-МиТОМ.-1977.-№ 10.-С. 15-19.

4. Лапин А. Н., Паршин А. М. Особенности структурных превращений в аустенитных хромоникелевых сплавах и влияние их на длительную пластичность//Вопр. судостроения. Сер.: Металловедение.-Л.: Судостроение.- 1978,-Вып. 27.-С. 3-13.

5. Физическое металловедение/Я. С. Уманский, Б. Н. Финкельштейн, М. Е. Блантер и др.- М.: Металлургиздат, 1977.-724 с.

6. Паршин А. М., Ушков С. С., Ярмоловнч И, И. Растрескивание титановых а + бета-сплавов при термической обработке // Технология легких сплавов. — М.: ВИЛС.-1974.-№ 1.-С. 53-59.

7. Охрупчивание к самопроизвольное растрескивание закаленного титанового а + бута-сплава при старении/И. В. Горынин, А. М. Паршин, С. С. Ушков, И. И. Ярмолович//Тр. III Междунар. конф. по титану. — М.: Мир. -1976.-С. 330-336. 40 ‘

8- Паршин А, М. Структура, прочность и радиационная повреждаемосгь коррозионно-стойких сталей и сплавов.- Челябинск: Металлургия, 1988.- 656 с.

9. Паршин А, М» Разуваева И. Н., Ушков С. С. Структура, прочность и пластичность дисперсионно-упрочняемого бета-сплава титана и рациональные области его использования.- Л.: ЛДНТП, 1973- 28 с.

10. Геллер ГО. А. Инструментальные стали. 5-е изд.- М,: Металлургия, 1983.-526 с. П. Гуляев А. П., Лебедева Е. А. Исследование стали марки XI2Ф. — М.: ЦБТИ, 1952.- 39 с.

12. Криштал М.А. Диффузия в металлах и сплавах//МиТОМ. — 1973.- № 3.-С. 71-78.

13. Лашко Н. Ф. Физико-химические методы фазового анализа сталей и сплавов.-М.: Металлургия, 1970.- 476 с.

14. Влияние равномерности распада твердого раствора в высокохромистой стали Х12Ф1 на комплекс свойств / Н. Б. Кириллов, Т. К. Маринец, В. В. Обу-ховский, И. А. Ординарцев // Пробл. материаловедения теплоэнергетического оборудования атомных электростанций.- Л.: ЛГТИ.- 1984.- С. 74-78.

15. Физнческие аспекты твердения мартенсита в инструментальных сталях / Ю.М, Иванов, М. А. Жукова, Е. В. Новиков, Е. 3. Степанов //Повышение качества, надежности и долговечности изделий из конструкционных, жаропрочных, порошковых и инструментальных сталей и сплавов.-Л.; ЛДНТП.- 1986.- С. 41-44.

16. Медовар Б. И. Сварка жаропрочных аустенитных сталей и сплавов.-М.; Машиностроение, 1966.-429с.

17. Илиев К. Современные методы обработки высокопрочных материалов /-/ МиТОМ.-1983.-№ 10.-С. 54-58.

18. Инструментальные стали: Справ. /Л. А-Позняк, С. И. Тишаев, Ю. М. Крын-чен ко и др.-М.: Металлургия, 1977.- 168с.

19. Позняк Л. А., Скрынченко Ю. М., Тишаев С. И. Штамповые стали.- М.: Металлургия, 1980.-244 с.

20. Гуляев А. П., Малинина К. А., Саверина С. М. Инструментальные стали; Справ., 2-е изд. — М.: Машиностроение, 1975,- 272 с.

21. Голиков И. Н. Дендритная ликвация в стали.- М.: Металлургиздат, 1958.- 206 с.

22. БогачевИ. Н. Секрет булата.-М.: Свердловск: Машгиз, 1957.-91 с.

23. Гуревич Ю. Г. Загадка булатного узора.- М.: Знание, 1985.- 191 с.

24. Великий русский металлург (к 100-летию со дня смерти П. П. Аносова) //Сталь.-1951.-№6.~С. 483-486.

25. Назаренко В. Р. Изучение структуры и свойств булатной стали // Литейное производство.- 1986.- № 7.- С. 4-5.

26. Перещепинский клад (к выставке Сокровища искусства Древнего Ирана, Кавказа, Средней Азии).- Л.: Государственный Эрмитаж, 1972,- 20 с.

27. Вознесенская Г. А. Техника обработки железа и стали //Т. Б. Б а р ц е в а, Г. А. Вознесенская, Е, Н. Черных// Металл Черняховской культуры.- М.: Наука, 1972-С. 8-49.

28. Колчин Б. А. Железообрабатывающее ремесло Новгорода Великого // Тр. новгородской археологической экспедиции. Под ред. А . В. А р ц и х о в с к о го, Б. А. Колчина. Т. 2.-М., Изд-во АН СССР.-1959.-С.7-120.

29. Кузнецов В. А. К вопросу о производстве стали в Алонии//Кавказ и Восточная Европа в древности.-М.: Наука, 1973.-С. 212-216,

30. Рындина Н. В. Металлография в археологии//Археология и естественные науки/Под ред. Б. А. Колчина.-М,: Наука, 1965.-С. 119-128.

31. Вознесенская Г. А. Металл троицкого городища//Археология и естественные науки/Под ред. Б. А. Ко л чина.- М.: Наука, 1965.-С. 129-138.

32. Гуляев А. П. Металловедение. Изд. 6-е. М.: Металлургия, 1986.-534 с.

33. Таран Ю. Н., Новик В. И. О микротвердости цементита//МиТОМ.- 1966.- N5 7.- С. 12-14.

34. Паршин А. М., Шевелысов В. В. Природа повышения вязколластических свойств титанового сплава ВТ22 при термоциклической обработке // Цветная металлургия.- 1989.-№3.-С. 104-109.

35. Гопак В. Д. Ковальська справа у ранних слов’ян в Середньому Поднiлров i //Археология.-София.-№ 17—1975.-С. 15-22.

36. Pieiener R. Zur Technik der Sabel aus den slawisch-awarischen Graberfeldern der Sudslowakei // Rapports du HI Congres Inlernalional d’Archeologie Slave. Bratislava 7-14-IX 1975. — T. 1.- Bratislava, 1979.- C. 625-627.

Взято у Ильи Куликова — http://www.bestbulat.ru/teh20.html

ssu-stanislav.blogspot.com

|

Подборка статей о булате, опубликованная в журнале «Техника — молодёжи», № 2 за 1986 г., с.46-51 ЗА СЕМЬЮ ПЕЧАТЯМИ? Евгений КРЮЧНИКОВ,

О булате — стали, из которой в давние времена изготавливали необыкновенное по своим качествам и красоте холодное оружие, все мы, наверное, наслышаны и начитаны с юных лет. И неудивительно: слава о булатной стали (её ещё называют «дамасской») ходит по белу свету более двух тысячелетий, будоража не только умы учёных и специалистов, так и не подобравшихся к окончательной разгадке тайны, связанной с процессом получения изделий из булата. Журнал «В мире науки» даже сообщает, что «процесс изготовления дамасской стали по американскому праву считается открытием и может быть запатентован».

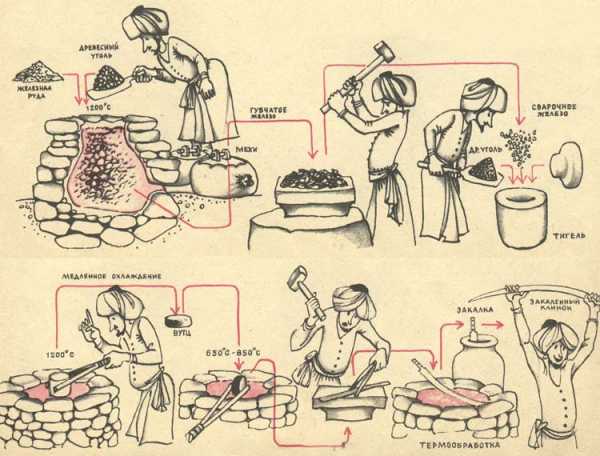

* * * Врезка: Один из способов изготовления булатной стали вутца в индийских литейных мастерских Приготовление вутца предусматривало, как и вообще в сталелитейных процессах, удаление кислорода из железной руды. Потом добавлялся углерод — железо упрочнялось и превращалось в сталь. Источником углерода служил древесный уголь. Он смешивался с рудой и нагревался в каменном горне до 1200°С. Происходила реакция кислорода с углеродом древесного угля, и таким образом кислород удалялся из руды. Образовывалась губчатая масса железа, из которой при помощи ковки удалялись различные примеси. Получившееся сварочное железо опять смешивалось с древесным углём и помещалось в закрытый глиняный тигель, где железо науглероживалось. Тигель также нагревался примерно до 1200°С. Как только в тигле раздавался хлюпающий звук (а это свидетельствовало о том, что значительное количество углерода уже растворилось в железе), тигель медленно охлаждали, иногда в течение нескольких дней. Это обеспечивало равномерное распределение углерода в стали. Так получали стальные слитки, из которых после их нагрева до 650-850°С и ковались булатные клинки. Затем их закаливали и быстро охлаждали в какой-либо жидкости, состав и температуру которой древние мастера держали в строжайшем секрете.

Леонид ЛАРИКОВ,

Многие исследователи пытались и сейчас пытаются восстановить древнюю технологию изготовления булатного оружия, так как это представляет не только исторический, но и практический интерес. Однако основная труд-ность этой работы заключается в том, что в разных странах существовали свои технологии изготовления таких изделий, и каждая из них состояла из многих операций. Поэтому правильнее говорить не о тайне, а о тайнах булата.

Василий НАЗАРЕНКО,

Как же человек пришел к открытию булата? По какой технологии он был получен? Серьезные вопросы поставил Е. Крючников. На первый, наверное, и ответить нельзя, поскольку смоделировать процесс интуитивного мышления человека (а я убежден, что у древних мастеров интуиция была развита превосходно) чрезвычайно трудно, если не невозможно. А на второй вопрос чёткого ответа нет и сегодня.

Вот так выглядит булатная сталь с содержанием углерода 2,08% (слева) и 3,1% (справа).

Публикуя подборку материалов о булате, мы хотели бы заметить, что интерес, проявляемый сегодня к этому древнему виду стали, не только исторический. Дело в том, что идеи, заложенные в выборе компонентов для получения булата, в способах его производства, и сегодня служат научной основой для разработки самых различных технологических процессов получения сталей, сплавов и композиционных материалов с высокими и зачастую превосходящими булат характеристиками.

На главную

|

bubomix.narod.ru